Οπτική κόλλα συγκόλλησης

Η κόλλα οπτικής συγκόλλησης είναι μια τεχνολογία που παράγει οθόνες αφής για τη βελτίωση της απόδοσης και της λειτουργικότητας. Είναι μια διαδικασία στερέωσης ενός προστατευτικού στρώματος ή γυαλιού κάλυψης στο πάνελ αφής χρησιμοποιώντας μια μοναδική κόλλα.

Η κόλλα βελτιώνει την οπτική απόδοση της οθόνης μειώνοντας την αντανάκλαση, τη λάμψη και τη μετατόπιση χρώματος, με αποτέλεσμα καλύτερη ποιότητα εικόνας και αναγνωσιμότητα. Αυτή η τεχνολογία χρησιμοποιείται ευρέως σε διάφορες εφαρμογές, όπως η αυτοκινητοβιομηχανία, η ιατρική, η στρατιωτική, η αεροδιαστημική, η βιομηχανία, τα ηλεκτρονικά είδη ευρείας κατανάλωσης και οι φορητές συσκευές. Αυτό το άρθρο θα επικεντρωθεί στα πλεονεκτήματα, τους τύπους, τις εφαρμογές και τις μελλοντικές τάσεις της κόλλας οπτικής συγκόλλησης για οθόνες αφής.

Θα συζητήσουμε επίσης τους παράγοντες που πρέπει να λάβετε υπόψη κατά την επιλογή της κόλλας οπτικής συγκόλλησης και τους περιορισμούς και τις εκτιμήσεις κόστους αυτής της τεχνολογίας. Τέλος, θα τονίσουμε τη σημασία της κόλλας οπτικής συγκόλλησης στην τεχνολογία απεικόνισης και τον ρόλο της στη βελτίωση της εμπειρίας χρήστη.

Τι είναι το Optical Bonding Adhesive;

Η κόλλα οπτικής συγκόλλησης είναι ένα συγκολλητικό υλικό που χρησιμοποιείται για τη συγκόλληση οπτικών εξαρτημάτων μεταξύ τους. Η οπτική σύνδεση στοχεύει στην εξάλειψη του κενού αέρα μεταξύ των δύο επιφανειών, που μπορεί να προκαλέσει ανάκλαση, διάθλαση και άλλες οπτικές παραμορφώσεις.

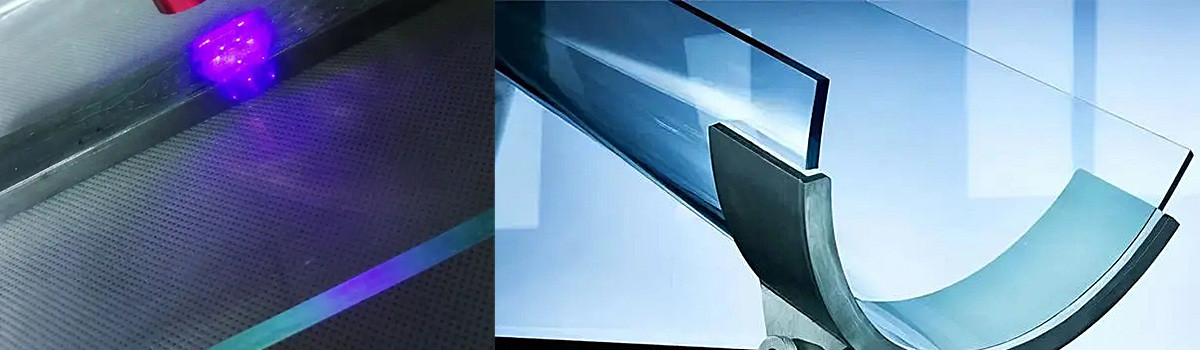

Η κόλλα που χρησιμοποιείται για την οπτική συγκόλληση είναι συνήθως ένα διαυγές υλικό με βάση την εποξειδική ή σιλικόνη που είναι διαφανές και έχει χαμηλό δείκτη διάθλασης για την ελαχιστοποίηση της οπτικής παραμόρφωσης. Εφαρμόζεται αραιά σε ένα ή και στα δύο οπτικά εξαρτήματα και σκληραίνει κάτω από θερμότητα ή υπεριώδη ακτινοβολία.

Η κόλλα οπτικής συγκόλλησης χρησιμοποιείται συνήθως για την κατασκευή οθονών για ηλεκτρονικές συσκευές, όπως smartphone, tablet και τηλεοράσεις, όπου η υψηλή ποιότητα και η διαύγεια εικόνας είναι απαραίτητες. Η οπτική συγκόλληση βοηθά στη μείωση της αντανάκλασης και στη βελτίωση της αντίθεσης, κάνοντας την οθόνη πιο εύκολη στην ανάγνωση και προβολή σε συνθήκες έντονου φωτισμού.

Πώς λειτουργεί η κόλλα οπτικής συγκόλλησης;

Η κόλλα οπτικής συγκόλλησης συνδέει ένα γυαλί καλύμματος ή μια οθόνη αφής σε μια μονάδα οθόνης. Γεμίζει το κενό μεταξύ του γυαλιού του καλύμματος και της μονάδας οθόνης με μια διαφανή κόλλα που σκληραίνει για να δημιουργήσει ένα ενιαίο κομμάτι.

Ακολουθεί μια σύντομη επισκόπηση του τρόπου λειτουργίας της κόλλας οπτικής συγκόλλησης:

- Καθαρισμός και προετοιμασία: Το γυαλί του καλύμματος και η μονάδα οθόνης πρέπει να καθαριστούν σχολαστικά πριν την εφαρμογή της κόλλας για να εξασφαλιστεί ισχυρή συγκόλληση. Οποιαδήποτε σκόνη, λάδια ή υπολείμματα μπορεί να αποδυναμώσει τον δεσμό και να προκαλέσει προβλήματα αργότερα.

- Εφαρμογή κόλλας: Η κόλλα χρησιμοποιείται σε ένα λεπτό, ομοιόμορφο στρώμα στην επιφάνεια της μονάδας οθόνης. Η κόλλα είναι συνήθως μια οπτικά διαυγής εποξειδική ρητίνη που έχει σχεδιαστεί για να γεμίζει τυχόν κενά μεταξύ του γυαλιού καλύμματος και της μονάδας οθόνης.

- Τοποθέτηση γυαλιού καλύμματος: Μόλις εφαρμοστεί η κόλλα, το γυαλί καλύμματος τοποθετείται προσεκτικά στην κορυφή της μονάδας οθόνης. Το γυαλί του καλύμματος πιέζεται σταθερά για να διασφαλιστεί ότι είναι σε επαφή με την κόλλα.

- Ωρίμανση: Η κόλλα στη συνέχεια ωριμάζει χρησιμοποιώντας θερμότητα ή υπεριώδες φως. Αυτή η διαδικασία σκληραίνει την κόλλα και δημιουργεί έναν ισχυρό δεσμό μεταξύ του γυαλιού του καλύμματος και της μονάδας οθόνης.

- Ποιοτικός έλεγχος: Τέλος, το συγκολλημένο συγκρότημα επιθεωρείται για ελαττώματα όπως φυσαλίδες, αποκόλληση ή ακατάλληλη ευθυγράμμιση. Οποιαδήποτε προβλήματα αντιμετωπίζονται πριν αποσταλεί η συναρμολόγηση στον πελάτη.

Η κόλλα οπτικής συγκόλλησης παρέχει πολλά πλεονεκτήματα, όπως βελτιωμένη οπτική απόδοση, αυξημένη ανθεκτικότητα και αντοχή στην υγρασία, τη σκόνη και άλλους περιβαλλοντικούς παράγοντες.

Πλεονεκτήματα της κόλλας οπτικής συγκόλλησης

Η οπτική συγκόλληση είναι μια διαδικασία που περιλαμβάνει την εφαρμογή μιας μοναδικής κόλλας μεταξύ δύο επιφανειών, συνήθως μιας οθόνης και ενός προστατευτικού καλύμματος, για να βελτιώσει τη διαύγεια, την ανθεκτικότητα και την απόδοση. Εδώ είναι μερικά από τα πλεονεκτήματα της χρήσης κόλλας οπτικής συγκόλλησης:

- Βελτιωμένη οπτική απόδοση: Η οπτική συγκόλληση βοηθά στην εξάλειψη του κενού αέρα μεταξύ της οθόνης και του καλύμματος, γεγονός που μειώνει τις αντανακλάσεις και τη λάμψη και βελτιώνει την αντίθεση, την ακρίβεια των χρωμάτων και τη συνολική ορατότητα.

- Αυξημένη ανθεκτικότητα: Η κόλλα που χρησιμοποιείται στην οπτική συγκόλληση σχηματίζει έναν ισχυρό δεσμό μεταξύ της οθόνης και του καλύμματος, βελτιώνοντας τη συνολική δομική ακεραιότητα της συσκευής. Αυτό το καθιστά πιο ανθεκτικό σε κραδασμούς, κραδασμούς και άλλες μηχανικές καταπονήσεις, γεγονός που βοηθά στην αποφυγή ζημιάς στην οθόνη και αυξάνει τη διάρκεια ζωής της.

- Βελτιωμένη λειτουργικότητα οθόνης αφής: Η οπτική σύνδεση βελτιώνει την ακρίβεια και την απόκριση των οθονών αφής μειώνοντας την απόσταση μεταξύ του αισθητήρα αφής και της προβολής. Αυτό διευκολύνει τη χρήση και μειώνει την πιθανότητα σφαλμάτων ή παρερμηνειών.

- Βελτιωμένη αντίσταση σε περιβαλλοντικούς παράγοντες: Η οπτική συγκόλληση μπορεί να ενισχύσει την ικανότητα της οθόνης να αντέχει περιβαλλοντικούς παράγοντες όπως οι αλλαγές θερμοκρασίας, η υγρασία και η έκθεση στο ηλιακό φως, που μπορεί να προκαλέσουν υποβάθμιση ή ζημιά στη συλλογή με την πάροδο του χρόνου.

- Καλύτερη αισθητική: Η οπτική συγκόλληση μπορεί να βελτιώσει τη συνολική εμφάνιση της οθόνης μειώνοντας την ορατότητα του περιγράμματος μεταξύ της παράστασης και του καλύμματος, γεγονός που της δίνει μια κομψή και απρόσκοπτη εμφάνιση.

Συνολικά, η κόλλα οπτικής συγκόλλησης προσφέρει μια σειρά πλεονεκτημάτων που μπορούν να βοηθήσουν στη βελτίωση της απόδοσης, της ανθεκτικότητας και της αισθητικής των οθονών που χρησιμοποιούνται σε διάφορες εφαρμογές, από ηλεκτρονικά είδη ευρείας κατανάλωσης έως βιομηχανικές και ιατρικές συσκευές.

Τύποι κόλλας οπτικής συγκόλλησης

Υπάρχουν διάφοροι τύποι κόλλας οπτικής συγκόλλησης που διατίθενται στην αγορά, όπως:

- Εποξειδικές κόλλες: Πρόκειται για κόλλες δύο συστατικών που σκληραίνουν όταν αναμειγνύονται μεταξύ τους. Είναι γνωστά για την υψηλή αντοχή και ανθεκτικότητά τους, καθιστώντας τα μια δημοφιλή επιλογή για οπτική συγκόλληση.

- Οι κόλλες που σκληρύνονται με υπεριώδη ακτινοβολία σκληραίνουν όταν εκτίθενται σε υπεριώδη ακτινοβολία, καθιστώντας τις μια πιο γρήγορη εναλλακτική στις εποξειδικές κόλλες. Είναι επίσης γνωστά για την υψηλή τους διαφάνεια και το χαμηλό κιτρίνισμα.

- Κόλλες σιλικόνης: Οι κόλλες σιλικόνης είναι εύκαμπτες και έχουν καλή αντοχή στη θερμοκρασία και την υγρασία. Είναι μια δημοφιλής επιλογή για τη συγκόλληση οθονών σε καμπύλες επιφάνειες.

- Ακρυλικές κόλλες: Αυτές οι κόλλες προσφέρουν καλή οπτική διαύγεια και έχουν εξαιρετική αντοχή στην υπεριώδη ακτινοβολία και στις καιρικές συνθήκες. Είναι επίσης γνωστά για την υψηλή αντοχή και την καλή πρόσφυση σε διάφορες επιφάνειες.

- Κυανοακρυλικές κόλλες: Αυτές οι κόλλες σκληραίνουν γρήγορα και έχουν καλή πρόσφυση σε διάφορες επιφάνειες. Ωστόσο, δεν συνιστώνται για συγκόλληση οθονών καθώς μπορεί να προκαλέσουν ζημιές λόγω της υψηλής οξύτητάς τους.

Η επιλογή της κόλλας θα εξαρτηθεί από τις ειδικές απαιτήσεις της εφαρμογής, συμπεριλαμβανομένων παραγόντων όπως το μέγεθος και το σχήμα της οθόνης, ο τύπος της συσκευής και οι περιβαλλοντικές συνθήκες στις οποίες θα χρησιμοποιηθεί η συσκευή.

Εφαρμογές κόλλας οπτικής συγκόλλησης

Η κόλλα οπτικής συγκόλλησης χρησιμοποιείται σε διάφορες εφαρμογές όπου πρέπει να προσαρτώνται οθόνες ή οθόνες αφής σε μια συσκευή. Μερικές από τις τυπικές εφαρμογές της κόλλας οπτικής συγκόλλησης περιλαμβάνουν:

- Βιομηχανικές οθόνες: Η οπτική συγκόλληση χρησιμοποιείται ευρέως σε βιομηχανικές οθόνες, όπως εγκαταστάσεις παραγωγής ή δωμάτια ελέγχου. Η κόλλα βοηθά στην προστασία της συλλογής από περιβαλλοντικούς παράγοντες όπως η σκόνη, η υγρασία και οι διακυμάνσεις της θερμοκρασίας.

- Ιατρικές συσκευές: Η οπτική συγκόλληση χρησιμοποιείται συνήθως σε ιατρικές συσκευές, όπως μηχανήματα υπερήχων ή συστήματα παρακολούθησης ασθενών. Η κόλλα βοηθά στη βελτίωση της διαύγειας της οθόνης και την προστατεύει από ζημιές λόγω συχνού καθαρισμού.

- Οθόνες αεροπορίας: Η οπτική συγκόλληση χρησιμοποιείται σε οθόνες αεροπορίας, όπως αυτές που χρησιμοποιούνται σε πιλοτήρια αεροσκαφών ή συστήματα πλοήγησης. Η κόλλα βοηθά στη βελτίωση της ορατότητας και στη μείωση της αντανάκλασης στο έντονο ηλιακό φως.

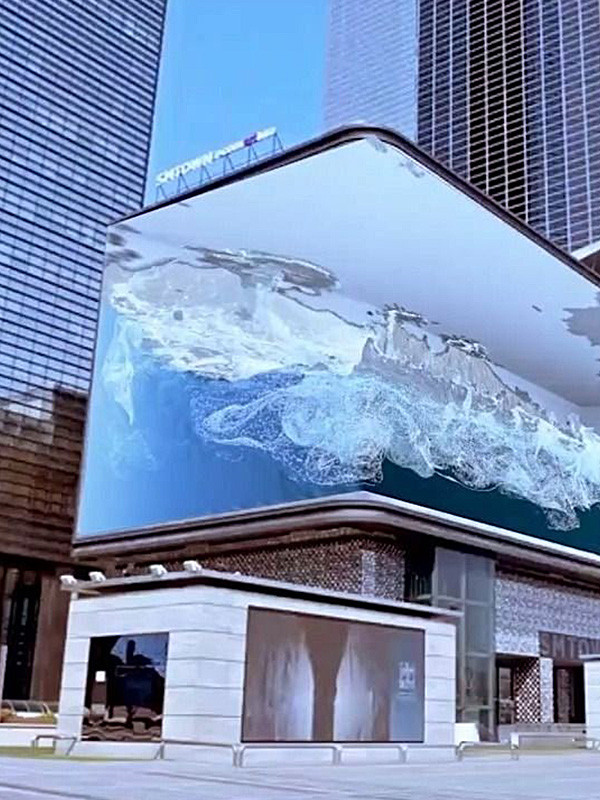

- Εξωτερικές οθόνες: Η οπτική συγκόλληση χρησιμοποιείται σε οθόνες εξωτερικού χώρου, όπως ψηφιακή σήμανση ή περίπτερα. Η κόλλα βοηθά στην προστασία της συλλογής από περιβαλλοντικούς παράγοντες όπως η βροχή, ο άνεμος και το φως του ήλιου.

- Καταναλωτικά ηλεκτρονικά είδη: Η οπτική συγκόλληση χρησιμοποιείται σε ηλεκτρονικά είδη όπως smartphone και tablet. Η κόλλα συμβάλλει στη βελτίωση της διαύγειας της οθόνης και στην προστασία της από ζημιές λόγω καθημερινής χρήσης.

Συνολικά, η κόλλα οπτικής συγκόλλησης χρησιμοποιείται σε εφαρμογές όπου απαιτείται βελτιωμένη ορατότητα, ανθεκτικότητα και προστασία οθόνης.

Οπτική κόλλα συγκόλλησης για οθόνες αφής

Η κόλλα οπτικής συγκόλλησης χρησιμοποιείται για την κατασκευή οθονών αφής για τη βελτίωση της απόδοσης και της αντοχής τους. Αυτή η διαδικασία περιλαμβάνει τη σύνδεση του πάνελ αφής στην έκθεση γεμίζοντας το διάκενο αέρα μεταξύ των δύο επιφανειών με μια διαφανή κόλλα. Αυτό ενισχύει την οθόνη, ενισχύει την οπτική της καθαρότητα και μειώνει τις πιθανότητες εσωτερικής αντανάκλασης ή αντανάκλασης.

Ο τύπος της κόλλας που χρησιμοποιείται για την οπτική συγκόλληση εξαρτάται από τη συγκεκριμένη εφαρμογή και τα επιθυμητά αποτελέσματα. Ορισμένες από τις κοινώς χρησιμοποιούμενες κόλλες περιλαμβάνουν ακρυλικά, σιλικόνες και πολυουρεθάνες. Τα ακρυλικά χρησιμοποιούνται ευρέως επειδή έχουν εξαιρετική οπτική διαύγεια και είναι εύκολο να τα δουλέψετε. Οι σιλικόνες είναι επίσης δημοφιλείς λόγω της ευελιξίας και της αντοχής τους στις υψηλές θερμοκρασίες, ενώ οι πολυουρεθάνες είναι γνωστές για την υψηλή αντοχή και αντοχή τους.

Η κόλλα οπτικής συγκόλλησης πρέπει να επιλέγεται προσεκτικά και να εφαρμόζεται για να αποφευχθεί οποιαδήποτε αρνητική επίδραση στην απόδοση της οθόνης αφής. Αυτό απαιτεί τεχνογνωσία και ακρίβεια, επομένως είναι καλύτερο να αναζητήσετε επαγγελματική βοήθεια από έμπειρους κατασκευαστές ή προμηθευτές κόλλας. Ο σωστός χειρισμός, η αποθήκευση και η εφαρμογή της κόλλας είναι ζωτικής σημασίας για τη διασφάλιση της ποιότητας και της αξιοπιστίας της οθόνης αφής.

Οπτική κόλλα συγκόλλησης για οθόνες αυτοκινήτων

Η κόλλα οπτικής συγκόλλησης είναι ένας τύπος κόλλας που χρησιμοποιείται συνήθως στην κατασκευή οθονών αυτοκινήτων. Συνδέει το πάνελ της οθόνης με το γυαλί του καλύμματος ή την οθόνη αφής, παρέχοντας έναν ισχυρό, οπτικά καθαρό δεσμό μεταξύ των δύο εξαρτημάτων.

Διάφοροι τύποι κόλλων οπτικής συγκόλλησης είναι διαθέσιμοι για οθόνες αυτοκινήτων, όπως κόλλες σιλικόνης, ακρυλικής και πολυουρεθάνης. Κάθε τύπος κόλλας έχει τα δικά του πλεονεκτήματα και μειονεκτήματα και η επιλογή της κόλλας θα εξαρτηθεί από τις συγκεκριμένες απαιτήσεις της οθόνης.

Οι κόλλες με βάση τη σιλικόνη είναι η πιο συχνά χρησιμοποιούμενη κόλλα οπτικής συγκόλλησης για οθόνες αυτοκινήτων. Παρέχουν εξαιρετική οπτική διαύγεια, είναι ανθεκτικά στην υπεριώδη ακτινοβολία και τις αλλαγές θερμοκρασίας και έχουν υψηλή ευελιξία. Είναι επίσης ανθεκτικά στην υγρασία και τα χημικά, καθιστώντας τα ιδανικά για σκληρά περιβάλλοντα αυτοκινήτου.

Οι κόλλες με βάση το ακρυλικό είναι μια άλλη δημοφιλής επιλογή για οθόνες αυτοκινήτων. Είναι γνωστά για την υψηλή οπτική τους διαύγεια και τις εξαιρετικές ιδιότητες πρόσφυσης. Είναι επίσης ανθεκτικά στην υπεριώδη ακτινοβολία και τις αλλαγές θερμοκρασίας, καθιστώντας τα μια καλή επιλογή για οθόνες αυτοκινήτων.

Οι κόλλες με βάση την πολυουρεθάνη χρησιμοποιούνται λιγότερο συχνά σε οθόνες αυτοκινήτων, αλλά προσφέρουν αρκετά πλεονεκτήματα σε σχέση με άλλες κόλλες. Έχουν υψηλή χημική αντοχή, αντοχή στο νερό και την υγρασία και εξαιρετικές ιδιότητες πρόσφυσης. Είναι επίσης πολύ ευέλικτα, γεγονός που τα καθιστά ιδανικά για χρήση σε οθόνες που ενδέχεται να υποστούν πολλούς κραδασμούς ή κινήσεις.

Συνολικά, η επιλογή της κόλλας οπτικής συγκόλλησης για μια οθόνη αυτοκινήτου θα εξαρτηθεί από διάφορους παράγοντες, συμπεριλαμβανομένων των ειδικών απαιτήσεων της παραγωγής, του περιβάλλοντος λειτουργίας και των επιθυμητών χαρακτηριστικών απόδοσης. Είναι απαραίτητο να συμβουλευτείτε έναν εξειδικευμένο ειδικό για να επιλέξετε την κατάλληλη κόλλα για τη συγκεκριμένη εφαρμογή.

Οπτική κόλλα συγκόλλησης για εξωτερικές οθόνες

Όταν επιλέγετε μια κόλλα οπτικής συγκόλλησης για εξωτερικές οθόνες, πρέπει να λάβετε υπόψη μερικούς βασικούς παράγοντες:

- Αντοχή στην υπεριώδη ακτινοβολία: Οι εξωτερικές οθόνες εκτίθενται στο ηλιακό φως και σε άλλες πηγές υπεριώδους ακτινοβολίας. Μια κόλλα ανθεκτική στην υπεριώδη ακτινοβολία είναι απαραίτητη για να διασφαλιστεί ότι το συγκολλητικό υλικό δεν υποβαθμίζεται με την πάροδο του χρόνου και δεν προκαλεί βλάβη στην οθόνη.

- Αντοχή στη θερμοκρασία: Οι εξωτερικές οθόνες εκτίθενται επίσης σε διάφορες θερμοκρασίες, από τις ζεστές μέρες του καλοκαιριού έως τις κρύες νύχτες του χειμώνα. Το συγκολλητικό υλικό πρέπει να αντέχει αυτές τις ακραίες θερμοκρασίες χωρίς να χάσει την αντοχή του δεσμού.

- Αντοχή σε κρούσεις: Οι εξωτερικές οθόνες είναι πιο ευαίσθητες σε ζημιές από κρούσεις και κραδασμούς. Μια κόλλα με καλή αντοχή στην κρούση μπορεί να βοηθήσει στην προστασία της συλλογής και στην αποφυγή ρωγμών ή άλλης ζημιάς.

- Διαύγεια: Η κόλλα που χρησιμοποιείται στην οπτική συγκόλληση πρέπει να είναι όσο το δυνατόν πιο απλή για να αποφευχθεί οποιαδήποτε παραμόρφωση ή θολότητα που θα μπορούσε να επηρεάσει την αναγνωσιμότητα της οθόνης.

- Ισχύς πρόσφυσης: Το συγκολλητικό υλικό πρέπει να έχει αρκετή ισχύ για να εξασφαλίζει σταθερή και μακροχρόνια σύνδεση μεταξύ της οθόνης και του γυαλιού καλύμματος.

Στην αγορά διατίθενται πολλές διαφορετικές κόλλες οπτικής συγκόλλησης και η επιλογή ενός που να ανταποκρίνεται στις συγκεκριμένες απαιτήσεις σας για οθόνες εξωτερικού χώρου είναι απαραίτητη. Ορισμένες δημοφιλείς επιλογές περιλαμβάνουν κόλλες σιλικόνης, εποξειδικής και ακρυλικής βάσης. Συνιστάται να συμβουλευτείτε έναν ειδικό στη συγκόλληση ή έναν κατασκευαστή κόλλας για να καθορίσετε την καλύτερη επιλογή για τη συγκεκριμένη εφαρμογή σας.

Οπτική κόλλα συγκόλλησης για ιατρικές οθόνες

Η κόλλα οπτικής συγκόλλησης είναι μια διαδικασία που χρησιμοποιείται για τη σύνδεση του γυαλιού του καλύμματος ή του πάνελ αφής στην οθόνη LCD μιας οθόνης. Περιλαμβάνει την πλήρωση του κενού μεταξύ των δύο επιφανειών με μια διαφανή κόλλα με οπτικές ιδιότητες παρόμοιες με τις γυάλινες. Η κόλλα οπτικής συγκόλλησης χρησιμοποιείται συνήθως σε ιατρικές οθόνες για τη βελτίωση της ανθεκτικότητας, της αναγνωσιμότητας και της ασφάλειας της οθόνης.

Κατά την επιλογή μιας κόλλας οπτικής συγκόλλησης για ιατρικές οθόνες, είναι απαραίτητο να ληφθούν υπόψη αρκετοί παράγοντες, όπως η βιοσυμβατότητα, η χημική αντοχή και η οπτική διαύγεια. Η κόλλα πρέπει να είναι βιοσυμβατή και να μην προκαλεί καμία βλάβη στον ασθενή ή τον χρήστη και θα πρέπει επίσης να αντέχει την έκθεση σε σκληρές χημικές ουσίες και απολυμαντικά που χρησιμοποιούνται συνήθως σε ιατρικά περιβάλλοντα.

Επιπλέον, η κόλλα πρέπει να έχει εξαιρετική οπτική διαύγεια για να διασφαλίζεται ότι η οθόνη είναι ευανάγνωστη και παρέχει ακριβείς πληροφορίες. Είναι επίσης σημαντικό να ληφθεί υπόψη ο χρόνος σκλήρυνσης της κόλλας, καθώς αυτό μπορεί να επηρεάσει τον συνολικό χρόνο παραγωγής της οθόνης.

Μερικά παραδείγματα κόλλων οπτικής συγκόλλησης κατάλληλων για ιατρικές οθόνες περιλαμβάνουν κόλλες με βάση τη σιλικόνη, κόλλες με βάση πολυουρεθάνη και κόλλες με βάση ακρυλικό. Είναι απαραίτητο να συμβουλευτείτε έναν εξειδικευμένο προμηθευτή για να προσδιορίσετε την καλύτερη κόλλα για μια συγκεκριμένη εφαρμογή.

Οπτική κόλλα συγκόλλησης για στρατιωτικές οθόνες

Η οπτική συγκόλληση είναι η προσάρτηση ενός στρώματος οπτικά διαφανούς κόλλας μεταξύ ενός πάνελ οθόνης και ενός γυαλιού καλύμματος ή οθόνης αφής. Αυτή η διαδικασία βοηθά στην εξάλειψη των κενών αέρα μεταξύ των δύο επιφανειών, τα οποία μπορούν να οδηγήσουν σε αντανακλάσεις, μειωμένη αντίθεση και άλλες οπτικές παραμορφώσεις.

Σε στρατιωτικές εφαρμογές, οι οθόνες πρέπει να είναι στιβαρές και ανθεκτικές, ικανές να αντέχουν σε ακραία περιβάλλοντα και σκληρές συνθήκες. Επομένως, η κόλλα οπτικής συγκόλλησης που χρησιμοποιείται σε στρατιωτικές οθόνες πρέπει να αντέχει σε υψηλές θερμοκρασίες, υγρασία, κραδασμούς και κραδασμούς.

Ορισμένες κοινώς χρησιμοποιούμενες κόλλες οπτικής συγκόλλησης για στρατιωτικές οθόνες περιλαμβάνουν σιλικόνη, εποξειδική και ακρυλική. Οι κόλλες σιλικόνης είναι γνωστές για την αντοχή τους σε υψηλές θερμοκρασίες και την ευελιξία τους, καθιστώντας τις ιδανικές για χρήση σε στρατιωτικές οθόνες που εκτίθενται σε ακραία περιβάλλοντα. Οι εποξειδικές κόλλες είναι γνωστές για την υψηλή τους αντοχή και αντοχή σε κραδασμούς και κραδασμούς, ενώ οι ακρυλικές κόλλες είναι γνωστές για την οπτική τους διαύγεια και τη χαμηλή συρρίκνωση.

Όταν επιλέγετε μια κόλλα οπτικής συγκόλλησης για στρατιωτικές οθόνες, είναι απαραίτητο να λάβετε υπόψη παράγοντες όπως το εύρος θερμοκρασίας, η αντοχή στην υγρασία, η αντοχή συγκόλλησης και η οπτική απόδοση. Είναι επίσης απαραίτητο να διασφαλιστεί ότι η κόλλα πληροί τις στρατιωτικές προδιαγραφές και πρότυπα για αξιοπιστία και ανθεκτικότητα.

Οπτική κόλλα συγκόλλησης για οθόνες αεροδιαστημικής

Οπτική συγκόλληση είναι η προσάρτηση ενός προστατευτικού γυαλιού ή πλαστικού καλύμματος σε μια ηλεκτρονική οθόνη χρησιμοποιώντας μια κόλλα. Η οπτική συγκόλληση χρησιμοποιείται συνήθως σε οθόνες αεροδιαστημικής για την προστασία της συλλογής από ζημιές που προκαλούνται από κραδασμούς, αλλαγές θερμοκρασίας και άλλους περιβαλλοντικούς παράγοντες.

Η κόλλα που χρησιμοποιείται στην οπτική συγκόλληση πρέπει να πληροί αυστηρές απαιτήσεις για αεροδιαστημικές εφαρμογές, συμπεριλαμβανομένης της αντοχής σε υψηλή θερμοκρασία, της χαμηλής εξαγωγής αερίων και της συμβατότητας με τα υλικά που χρησιμοποιούνται στην οθόνη και το κάλυμμα. Μερικοί συνηθισμένοι τύποι κόλλων που χρησιμοποιούνται σε εφαρμογές αεροδιαστημικής περιλαμβάνουν την εποξική, τη σιλικόνη και το ακρυλικό.

Οι εποξειδικές κόλλες είναι γνωστές για την αντοχή και την αντοχή τους και χρησιμοποιούνται συνήθως σε εφαρμογές αεροδιαστημικής όπου απαιτείται συγκόλληση υψηλής αντοχής. Οι κόλλες σιλικόνης είναι γνωστές για την ευελιξία τους και χρησιμοποιούνται συχνά σε εφαρμογές όπου η αντοχή σε κραδασμούς και κραδασμούς είναι κρίσιμης σημασίας. Οι ακρυλικές κόλλες είναι γνωστές για τις χαμηλές τους ιδιότητες εξαγωγής αερίων και χρησιμοποιούνται συχνά σε εφαρμογές όπου η μόλυνση της οθόνης αποτελεί ανησυχία.

Όταν επιλέγετε μια κόλλα για οπτική συγκόλληση σε οθόνες αεροδιαστημικής, είναι σημαντικό να λάβετε υπόψη τις συγκεκριμένες απαιτήσεις της εφαρμογής και να επιλέξετε μια κόλλα που να πληροί αυτές τις απαιτήσεις. Είναι επίσης απαραίτητο να συνεργαστείτε με έναν προμηθευτή που έχει εμπειρία σε εφαρμογές αεροδιαστημικής και μπορεί να παρέχει καθοδήγηση σχετικά με την επιλογή και την εφαρμογή κόλλας.

Οπτική κόλλα συγκόλλησης για φορητές συσκευές

Η οπτική συγκόλληση είναι μια διαδικασία που χρησιμοποιείται για τη σύνδεση ενός γυαλιού καλύμματος ή μιας οθόνης αφής σε μια οθόνη LCD ή OLED για τη βελτίωση της οπτικής απόδοσης της συσκευής. Η κόλλα που χρησιμοποιείται στην οπτική συγκόλληση είναι κρίσιμη, καθώς πρέπει να παρέχει ισχυρή συγκόλληση και υψηλή οπτική διαύγεια.

Μια κόλλα υψηλής απόδοσης είναι απαραίτητη για φορητές συσκευές, όπου η οθόνη είναι συχνά μικρότερη και η συσκευή μπορεί να υποβληθεί σε μεγαλύτερη σωματική πίεση. Μπορούν να χρησιμοποιηθούν διάφοροι τύποι κόλλας για οπτική συγκόλληση, όπως σιλικόνη, ακρυλικό και πολυουρεθάνη.

Οι κόλλες σιλικόνης χρησιμοποιούνται συχνά σε φορητές συσκευές επειδή προσφέρουν καλή οπτική διαύγεια και ευελιξία, γεγονός που μπορεί να βοηθήσει στην αποφυγή ρωγμών ή ζημιάς στην οθόνη. Έχουν επίσης καλή πρόσφυση σε διάφορα υποστρώματα, κάτι που μπορεί να είναι ζωτικής σημασίας σε φορητές συσκευές όπου η συλλογή μπορεί να προσαρτηθεί σε μια καμπύλη ή ακανόνιστη επιφάνεια.

Οι ακρυλικές κόλλες είναι μια άλλη επιλογή γνωστή για την υψηλή οπτική τους διαύγεια και την εξαιρετική αντοχή συγκόλλησης. Είναι επίσης ανθεκτικά στο κιτρίνισμα και μπορούν να αντέξουν την έκθεση στην υπεριώδη ακτινοβολία, καθιστώντας τα μια καλή επιλογή για φορητές συσκευές που ενδέχεται να εκτεθούν στο φως του ήλιου.

Οι κόλλες πολυουρεθάνης χρησιμοποιούνται λιγότερο συχνά στην οπτική συγκόλληση, αλλά μπορούν να προσφέρουν εξαιρετική αντοχή συγκόλλησης, ανθεκτικότητα και καλές οπτικές ιδιότητες. Συχνά χρησιμοποιούνται σε εφαρμογές όπου η οθόνη μπορεί να εκτεθεί σε ακραίες θερμοκρασίες ή σκληρά περιβάλλοντα.

Τελικά, η επιλογή της κόλλας θα εξαρτηθεί από τις ειδικές απαιτήσεις της φορητής συσκευής, συμπεριλαμβανομένου του μεγέθους και του σχήματος της οθόνης, των υλικών που συγκολλούνται και των περιβαλλοντικών συνθηκών στις οποίες θα χρησιμοποιηθεί η συσκευή. Η συνεργασία με έναν εξειδικευμένο προμηθευτή που μπορεί να καθοδηγήσει στην επιλογή της καλύτερης κόλλας για την εφαρμογή σας είναι απαραίτητη.

Κόλλα οπτικής συγκόλλησης για ακουστικά εικονικής πραγματικότητας

Οπτική συγκόλληση είναι η διαδικασία προσάρτησης ενός στρώματος υλικού στην επιφάνεια ενός πάνελ οθόνης, συνήθως μιας οθόνης αφής ή οθόνης LCD, για να μειωθεί η ποσότητα της αντανάκλασης του φωτός και της αντανάκλασης. Στο πλαίσιο των ακουστικών εικονικής πραγματικότητας, η οπτική σύνδεση χρησιμοποιείται για τη βελτίωση της οπτικής ποιότητας και της εμβάπτισης της εμπειρίας VR, μειώνοντας την ποσότητα φωτός που αντανακλάται από την επιφάνεια των πάνελ οθόνης των ακουστικών.

Για την πραγματοποίηση οπτικής συγκόλλησης, απαιτείται ένας συγκεκριμένος τύπος κόλλας. Αυτή η κόλλα πρέπει να είναι διαφανής, εύκαμπτη και ικανή να προσκολλάται σε διάφορα υλικά, όπως γυαλί, πλαστικό και μέταλλο. Η κόλλα θα πρέπει επίσης να έχει καλή θερμική σταθερότητα, καθώς τα ακουστικά VR μπορούν να παράγουν σημαντική θερμότητα κατά τη χρήση.

Υπάρχουν μερικοί τύποι κόλλων που χρησιμοποιούνται συνήθως για οπτική συγκόλληση σε ακουστικά VR:

- Οπτική διαφανής κόλλα (OCA): Αυτή η λεπτή, διαφανής μεμβράνη εφαρμόζεται στην επιφάνεια του πάνελ της οθόνης. Το OCA έχει εξαιρετικές οπτικές ιδιότητες και μπορεί να βελτιώσει την αντίθεση, το χρώμα και τη φωτεινότητα της οθόνης.

- Υγρή οπτικά διαυγής κόλλα (LOCA): Αυτή η υγρή κόλλα εφαρμόζεται μεταξύ του πάνελ της οθόνης και του γυαλιού ή του πλαστικού καλύμματος. Το LOCA χρησιμοποιείται συνήθως για καμπύλες οθόνες, καθώς μπορεί να προσαρμοστεί στην καμπύλη επιφάνεια πιο γρήγορα από το OCA.

- Εποξειδικές: Οι εποξειδικές κόλλες χρησιμοποιούνται συχνά για τη συγκόλληση γυαλιού με μέταλλο ή πλαστικό και μπορούν να παρέχουν μια στιβαρή και ανθεκτική συγκόλληση. Ωστόσο, χρησιμοποιούνται λιγότερο συχνά για οπτική συγκόλληση σε ακουστικά VR, καθώς μπορεί να δημιουργήσουν φυσαλίδες αέρα ή άλλα ελαττώματα που μπορούν να επηρεάσουν τις οπτικές ιδιότητες της οθόνης.

Οπτική κόλλα συγκόλλησης για βιομηχανικές οθόνες

Οπτική συγκόλληση είναι η προσάρτηση ενός προστατευτικού γυαλιού ή πλαστικού καλύμματος σε μια οθόνη χρησιμοποιώντας μια κόλλα για τη βελτίωση των οπτικών της ιδιοτήτων, όπως η αντίθεση και η διαύγεια. Σε βιομηχανικά περιβάλλοντα, οι εκθέσεις εκτίθενται σε σκληρές συνθήκες, όπως υψηλές θερμοκρασίες, υγρασία και σκόνη, επηρεάζοντας την απόδοση και τη μακροζωία τους. Η κόλλα οπτικής συγκόλλησης μπορεί να βοηθήσει στην προστασία της οθόνης από αυτές τις συνθήκες και να ενισχύσει την αντοχή της.

Διάφοροι τύποι κόλλων οπτικής συγκόλλησης διατίθενται στην αγορά, καθένας με μοναδικά χαρακτηριστικά και πλεονεκτήματα. Μερικοί από τους τύπους κόλλας που χρησιμοποιούνται συνήθως για βιομηχανικές οθόνες περιλαμβάνουν:

- Εποξειδική κόλλα: Η εποξειδική κόλλα είναι μια δημοφιλής επιλογή για οπτική συγκόλληση λόγω της εξαιρετικής αντοχής και αντοχής συγκόλλησης. Είναι ανθεκτικό στα χημικά και μπορεί να αντέξει τις υψηλές θερμοκρασίες, καθιστώντας το κατάλληλο για σκληρά βιομηχανικά περιβάλλοντα.

- Κόλλα ωρίμανσης με υπεριώδη ακτινοβολία: Η κόλλα ωρίμανσης με υπεριώδη ακτινοβολία είναι μια κόλλα ταχείας σκλήρυνσης που σκληραίνει γρήγορα όταν εκτίθεται σε υπεριώδη ακτινοβολία. Είναι ιδανικό για εφαρμογές που απαιτούν γρήγορους χρόνους παραγωγής και υψηλή αντοχή συγκόλλησης.

- Κόλλα σιλικόνης: Η κόλλα σιλικόνης είναι γνωστή για την ευελιξία της και την εξαιρετική της αντοχή στις υψηλές θερμοκρασίες, την υγρασία και την υπεριώδη ακτινοβολία. Χρησιμοποιείται συνήθως σε βιομηχανικά περιβάλλοντα όπου οι οθόνες εκτίθενται σε ακραίες συνθήκες.

- Ακρυλική κόλλα: Η ακρυλική κόλλα είναι ευέλικτη και παρέχει εξαιρετική δύναμη συγκόλλησης και ανθεκτικότητα. Είναι ανθεκτικό στις καιρικές συνθήκες, τις χημικές ουσίες και την υπεριώδη ακτινοβολία, καθιστώντας το κατάλληλο για βιομηχανικά περιβάλλοντα.

Οπτική κόλλα συγκόλλησης για ηλεκτρονικά είδη ευρείας κατανάλωσης

Η κόλλα οπτικής συγκόλλησης είναι μια διαδικασία συγκόλλησης ενός στρώματος συγκολλητικού υλικού μεταξύ δύο οπτικών επιφανειών, όπως ένα πάνελ οθόνης και ένα γυαλί καλύμματος, για τη βελτίωση της ορατότητας και της ανθεκτικότητας της οθόνης. Στα ηλεκτρονικά είδη ευρείας κατανάλωσης, η οπτική σύνδεση χρησιμοποιείται συνήθως σε smartphone, tablet, φορητούς υπολογιστές και άλλες φορητές συσκευές για τη βελτίωση της ποιότητας της οθόνης και της εμπειρίας χρήστη.

Στην αγορά διατίθενται διάφοροι τύποι κόλλων οπτικής συγκόλλησης, όπως κόλλες σιλικόνης, ακρυλικής και πολυουρεθάνης. Κάθε κόλλα έχει μοναδικά χαρακτηριστικά και ιδιότητες. η επιλογή εξαρτάται από τις συγκεκριμένες απαιτήσεις της εφαρμογής.

Η κόλλα σιλικόνης είναι διάσημη για τα ηλεκτρονικά είδη ευρείας κατανάλωσης λόγω της εξαιρετικής οπτικής διαύγειας, της αντοχής σε υψηλές θερμοκρασίες και της ευελιξίας της. Παρέχει επίσης καλή αντοχή συγκόλλησης και είναι εύκολο να εφαρμοστεί. Ωστόσο, μπορεί να είναι πιο ακριβό από άλλες κόλλες.

Η ακρυλική κόλλα είναι μια άλλη επιλογή που προσφέρει καλή οπτική διαύγεια και αντοχή συγκόλλησης. Είναι επίσης πιο προσιτή από την κόλλα σιλικόνης, καθιστώντας την μια προτιμώμενη επιλογή για κατασκευαστές που γνωρίζουν τον προϋπολογισμό. Ωστόσο, μπορεί να μην είναι τόσο εύκαμπτο όσο η κόλλα σιλικόνης και η ισχύς της συγκόλλησης μπορεί να μειωθεί με την πάροδο του χρόνου λόγω της έκθεσης στην υπεριώδη ακτινοβολία.

Η κόλλα πολυουρεθάνης είναι μια ανθεκτική και στιβαρή κόλλα που μπορεί να αντέξει σε ακραίες θερμοκρασίες και σκληρά περιβάλλοντα. Παρέχει εξαιρετική αντοχή συγκόλλησης και μπορεί να χρησιμοποιηθεί για τη συγκόλληση διαφορετικών υλικών. Ωστόσο, μπορεί να προσφέρει καλύτερη οπτική διαύγεια από τις σιλικονούχες ή τις ακρυλικές κόλλες.

Οι κατασκευαστές πρέπει να λαμβάνουν υπόψη την οπτική διαύγεια, τη δύναμη δεσμού, την αντίσταση στη θερμοκρασία, την ευελιξία και την ανθεκτικότητα κατά την επιλογή της κόλλας.

Παράγοντες που πρέπει να ληφθούν υπόψη κατά την επιλογή της κόλλας οπτικής συγκόλλησης

Όταν επιλέγετε μια κόλλα οπτικής συγκόλλησης, πρέπει να λάβετε υπόψη ορισμένους παράγοντες:

- Συμβατότητα: Η κόλλα που θα επιλέξετε πρέπει να είναι συμβατή με τα υλικά που κολλάτε. Ορισμένες κόλλες λειτουργούν καλά με ορισμένα υλικά, ενώ άλλες όχι. Βεβαιωθείτε ότι η κόλλα είναι συμβατή με το κάλυμμα και την οθόνη.

- Δείκτης διάθλασης: Ο δείκτης διάθλασης της κόλλας είναι καθοριστικός στην οπτική σύνδεση. Ο δείκτης διάθλασης πρέπει να ταιριάζει με αυτόν του πίνακα οθόνης για να μειώσει την ποσότητα της ανάκλασης και της διάθλασης του φωτός, η οποία μπορεί να προκαλέσει παραμόρφωση ή αντανάκλαση.

- Χρόνος ωρίμανσης: Ο χρόνος σκλήρυνσης της κόλλας είναι ο χρόνος που απαιτείται για να φτάσει η κόλλα στην πλήρη αντοχή της. Ο χρόνος σκλήρυνσης εξαρτάται από τη χημεία της κόλλας, που κυμαίνεται από λίγα λεπτά έως αρκετές ώρες. Λάβετε υπόψη το χρόνο σκλήρυνσης όταν επιλέγετε μια κόλλα για το έργο σας.

- Θερμοκρασία λειτουργίας: Η θερμοκρασία λειτουργίας της κόλλας είναι το εύρος θερμοκρασίας στο οποίο η κόλλα θα έχει τη βέλτιστη απόδοση. Είναι απαραίτητο να λάβετε υπόψη το εύρος θερμοκρασίας του περιβάλλοντος εφαρμογής κατά την επιλογή της κόλλας.

- Μηχανικές ιδιότητες: Η κόλλα πρέπει να έχει καλές μηχανικές ιδιότητες, όπως υψηλή αντοχή σε εφελκυσμό και αντοχή στη διάτμηση και το ξεφλούδισμα. Αυτές οι ιδιότητες διασφαλίζουν ότι η κόλλα μπορεί να αντέξει τη μηχανική καταπόνηση και να διατηρήσει τη συγκόλληση με την πάροδο του χρόνου.

- Περιβαλλοντική αντίσταση: Η κόλλα πρέπει να ανθίσταται σε οικολογικούς παράγοντες όπως η υγρασία, το υπεριώδες φως και οι αλλαγές θερμοκρασίας. Αυτοί οι παράγοντες μπορεί να προκαλέσουν φθορά της κόλλας, οδηγώντας σε εξασθενημένο δεσμό.

- Κόστος: Τέλος, εξετάστε το κόστος της κόλλας. Επιλέξτε έναν δεσμό που προσφέρει ισορροπία μεταξύ απόδοσης και κόστους-αποτελεσματικότητας.

Αντοχή συγκόλλησης της κόλλας οπτικής συγκόλλησης

Η ισχύς συγκόλλησης της κόλλας οπτικής συγκόλλησης εξαρτάται τυπικά από διάφορους παράγοντες, συμπεριλαμβανομένου του τύπου της χρησιμοποιούμενης κόλλας, των συγκολλημένων υλικών, της προετοιμασίας της επιφάνειας και της διαδικασίας σκλήρυνσης.

Γενικά, οι κόλλες οπτικής συγκόλλησης έχουν σχεδιαστεί για να παρέχουν υψηλή αντοχή και ανθεκτικότητα συγκόλλησης διατηρώντας παράλληλα την οπτική διαύγεια. Έχουν σχεδιαστεί για να παρέχουν μια ισχυρή και αξιόπιστη σύνδεση μεταξύ των οπτικών εξαρτημάτων, όπως η οθόνη και το γυαλί του καλύμματος, χωρίς να επηρεάζονται οι οπτικές τους ιδιότητες.

Η αντοχή συγκόλλησης της κόλλας συνήθως μετριέται ως προς τη διατμητική ισχύ ή την αντοχή εφελκυσμού της. Η αντοχή σε διάτμηση αναφέρεται στην ικανότητα της κόλλας να αντιστέκεται στις δυνάμεις ολίσθησης ή διάτμησης, ενώ η αντοχή σε εφελκυσμό αναφέρεται στην ικανότητά της να αντιστέκεται στο τράβηγμα ή το τέντωμα των μυών.

Η αντοχή συγκόλλησης μπορεί να επηρεαστεί από την προετοιμασία της επιφάνειας των συγκολλημένων υλικών. Είναι απαραίτητο να διασφαλίσετε ότι οι επιφάνειες είναι καθαρές, στεγνές και απαλλαγμένες από ρύπους, όπως λάδια, σκόνη ή δακτυλικά αποτυπώματα. Οι επιφανειακές επεξεργασίες, όπως ο καθαρισμός με πλάσμα ή η εκκένωση κορώνας, μπορεί επίσης να ενισχύσουν την αντοχή συγκόλλησης.

Η διαδικασία σκλήρυνσης της κόλλας είναι επίσης κρίσιμη για την επίτευξη στερεού δεσμού. Ο χρόνος σκλήρυνσης και η θερμοκρασία μπορεί να διαφέρουν ανάλογα με τον τύπο της κόλλας και τα υλικά που συγκολλώνται. Είναι απαραίτητο να ακολουθείτε τις συστάσεις του κατασκευαστή για τη σκλήρυνση για να διασφαλίσετε τη βέλτιστη αντοχή συγκόλλησης.

Optical Clarity of Optical Bonding Adhesive

Η οπτική διαύγεια μιας κόλλας οπτικής συγκόλλησης αναφέρεται στην ικανότητά της να μεταδίδει φως χωρίς να προκαλεί σημαντική διασπορά ή απορρόφηση. Με άλλα λόγια, μετρά το διαφανές έως ορατό φως της κόλλας.

Η οπτική διαύγεια μιας κόλλας επηρεάζεται από διάφορους παράγοντες, όπως ο δείκτης διάθλασης, το ιξώδες και το πάχος της. Οι κόλλες με υψηλό δείκτη διάθλασης τείνουν να έχουν καλύτερη οπτική διαύγεια επειδή μπορούν να ταιριάζουν καλύτερα με τον δείκτη διάθλασης των υλικών που συγκολλούν, με αποτέλεσμα λιγότερη ανάκλαση και διάθλαση του φωτός.

Το ιξώδες παίζει επίσης ρόλο στην οπτική διαύγεια, καθώς οι κόλλες με χαμηλή πυκνότητα τείνουν να απλώνονται πιο ομοιόμορφα και να δημιουργούν μια πιο λεπτή γραμμή συγκόλλησης, με αποτέλεσμα λιγότερη παραμόρφωση και σκέδαση φωτός. Ωστόσο, οι κόλλες με πολύ χαμηλό ιξώδες μπορεί να είναι πιο δύσκολο να χειριστούν και να εφαρμόσουν.

Το πάχος του στρώματος κόλλας είναι ένας άλλος σημαντικός παράγοντας, καθώς τα παχύτερα στρώματα μπορούν να δημιουργήσουν μεγαλύτερη παραμόρφωση και να μειώσουν την οπτική διαύγεια. Επομένως, είναι απαραίτητο να χρησιμοποιήσετε την κατάλληλη ποσότητα κόλλας για να ελαχιστοποιήσετε το πάχος της γραμμής συγκόλλησης.

Συνολικά, η επιλογή μιας κόλλας οπτικής συγκόλλησης με υψηλή οπτική διαύγεια είναι απαραίτητη για εφαρμογές με κρίσιμη διαφάνεια και ορατότητα, όπως οθόνες αφής, οθόνες και οπτικά φίλτρα.

Χημική αντοχή της κόλλας οπτικής συγκόλλησης

Η χημική αντοχή μιας κόλλας οπτικής συγκόλλησης εξαρτάται από τον συγκεκριμένο τύπο κόλλας που χρησιμοποιείται. Γενικά, οι κόλλες οπτικής συγκόλλησης έχουν σχεδιαστεί για να αντέχουν σε διάφορες χημικές ουσίες, συμπεριλαμβανομένων διαλυτών, οξέων και βάσεων, αλλά η αντοχή τους σε συγκεκριμένες χημικές ουσίες μπορεί να ποικίλλει.

Για παράδειγμα, ορισμένες κόλλες οπτικής συγκόλλησης μπορεί να είναι ανθεκτικές στο αλκοόλ και σε ορισμένους τύπους ελαίων, ενώ άλλες μπορεί να μην είναι ανθεκτικές. Είναι απαραίτητο να συμβουλευτείτε τις προδιαγραφές και τις συστάσεις του κατασκευαστή για τη συγκεκριμένη κόλλα που χρησιμοποιείται για τον προσδιορισμό της χημικής αντοχής της.

Οι παράγοντες που μπορούν να επηρεάσουν τη χημική αντίσταση μιας κόλλας οπτικής συγκόλλησης περιλαμβάνουν τη σύνθεση της κόλλας, τη διαδικασία σκλήρυνσης και τον τύπο του υποστρώματος στο οποίο συνδέεται. Είναι απαραίτητο να επιλέξετε μια κατάλληλη κόλλα για τη συγκεκριμένη εφαρμογή και τις συνθήκες στις οποίες θα χρησιμοποιηθεί, συμπεριλαμβανομένης της έκθεσης σε διαφορετικές χημικές ουσίες.

Γενικά, συνιστάται η δοκιμή της χημικής αντοχής μιας κόλλας οπτικής συγκόλλησης στη συγκεκριμένη εφαρμογή και τις συνθήκες στις οποίες θα χρησιμοποιηθεί πριν οριστικοποιηθεί η χρήση της. Αυτό μπορεί να βοηθήσει να διασφαλιστεί ότι η κόλλα θα λειτουργήσει όπως αναμένεται και θα παρέχει το απαραίτητο επίπεδο χημικής αντοχής.

Αντίσταση στη θερμοκρασία της κόλλας οπτικής συγκόλλησης

Η αντίσταση στη θερμοκρασία της κόλλας οπτικής συγκόλλησης μπορεί να ποικίλλει ανάλογα με τη συγκεκριμένη κόλλα που χρησιμοποιείται και την προβλεπόμενη εφαρμογή της. Γενικά, οι κόλλες οπτικής συγκόλλησης έχουν σχεδιαστεί για να αντέχουν σε ένα ευρύ φάσμα θερμοκρασιών, συμπεριλαμβανομένων των ακραίων θερμοκρασιών που μπορούν να προκαλέσουν ζημιά σε άλλους τύπους δεσμών.

Ορισμένες κόλλες οπτικής συγκόλλησης είναι ικανές να αντέχουν σε θερμοκρασίες τόσο χαμηλές όσο -55°C (-67°F) και έως 150°C (302°F). Ωστόσο, είναι σημαντικό να σημειωθεί ότι αυτές οι τιμές μπορεί να διαφέρουν σημαντικά ανάλογα με τη συγκεκριμένη σύνθεση κόλλας, τα συγκολλημένα υλικά και τις συνθήκες χρήσης.

Εκτός από την αντίσταση στη θερμοκρασία, άλλοι σημαντικοί παράγοντες που πρέπει να ληφθούν υπόψη κατά την επιλογή μιας κόλλας οπτικής συγκόλλησης περιλαμβάνουν τις οπτικές της ιδιότητες, την αντοχή πρόσφυσης, τον χρόνο σκλήρυνσης και τη χημική συμβατότητα με τα συγκολλημένα υλικά. Είναι πάντα καλύτερο να συμβουλευτείτε τον κατασκευαστή της κόλλας ή με έναν έμπειρο τεχνικό εμπειρογνώμονα για να βεβαιωθείτε ότι η επιλεγμένη κόλλα είναι κατάλληλη για την προβλεπόμενη εφαρμογή και τις περιβαλλοντικές συνθήκες.

Αντοχή στην υπεριώδη ακτινοβολία της κόλλας οπτικής συγκόλλησης

Η αντοχή στην υπεριώδη ακτινοβολία της κόλλας οπτικής συγκόλλησης είναι μια σημαντική παράμετρος κατά την επιλογή μιας κόλλας για εξωτερικές ή άλλες εφαρμογές που θα εκτεθούν στο ηλιακό φως ή σε άλλες πηγές υπεριώδους ακτινοβολίας. Ορισμένες κόλλες οπτικής συγκόλλησης έχουν σχεδιαστεί για να είναι εξαιρετικά ανθεκτικές στην υπεριώδη ακτινοβολία, ενώ άλλες μπορεί να αλλοιωθούν ή να κιτρινίσουν με την πάροδο του χρόνου όταν εκτίθενται στην ακτινοβολία UV.

Η αντοχή στην υπεριώδη ακτινοβολία επιτυγχάνεται συχνά μέσω ειδικών προσθέτων στη σύνθεση της κόλλας που απορροφούν ή αντανακλούν την υπεριώδη ακτινοβολία. Ορισμένες κόλλες μπορούν επίσης να σκευαστούν με αναστολείς που εμποδίζουν τη διάσπαση της κόλλας λόγω της έκθεσης στην υπεριώδη ακτινοβολία.

Όταν επιλέγετε μια κόλλα οπτικής συγκόλλησης για εξωτερικές ή άλλες εφαρμογές που εκτίθενται στην υπεριώδη ακτινοβολία, είναι απαραίτητο να λάβετε υπόψη την αντοχή της κόλλας στην υπεριώδη ακτινοβολία και τα γενικά χαρακτηριστικά απόδοσης της. Οι κόλλες με υψηλή αντοχή στην υπεριώδη ακτινοβολία μπορεί να έχουν διαφορετικές οπτικές ή μηχανικές ιδιότητες από τις κόλλες που δεν είναι ανθεκτικές στην υπεριώδη ακτινοβολία. Επιπλέον, τα συγκεκριμένα υλικά που συγκολλούνται και η μέθοδος εφαρμογής μπορεί να επηρεάσουν την αντοχή της κόλλας στην υπεριώδη ακτινοβολία.

Όπως με κάθε επιλογή κόλλας, είναι πάντα καλύτερο να συμβουλευτείτε τον κατασκευαστή ή έναν έμπειρο τεχνικό για να βεβαιωθείτε ότι η επιλεγμένη κόλλα είναι κατάλληλη για την προβλεπόμενη εφαρμογή και τις περιβαλλοντικές συνθήκες.

Αντοχή στην υγρασία της κόλλας οπτικής συγκόλλησης

Οι κόλλες οπτικής συγκόλλησης μπορεί να έχουν διαφορετικούς βαθμούς αντοχής στην υγρασία ανάλογα με τη συγκεκριμένη κόλλα που χρησιμοποιείται. Ωστόσο, οι κόλλες οπτικής συγκόλλησης είναι γενικά σχεδιασμένες να έχουν καλή αντοχή στην υγρασία, καθώς χρησιμοποιούνται συχνά σε εξωτερικά ή σκληρά περιβάλλοντα όπου είναι πιθανή η έκθεση στην υγρασία.

Ένας κρίσιμος παράγοντας για την αντοχή στην υγρασία μιας κόλλας οπτικής συγκόλλησης είναι ο τύπος της χημείας κόλλας που χρησιμοποιείται. Ορισμένες κόλλες, όπως οι ακρυλικές ή οι πολυουρεθάνες, είναι εγγενώς πιο ανθεκτικές στην υγρασία από άλλες, όπως οι εποξειδικές. Επιπλέον, η συγκεκριμένη σύνθεση της κόλλας μπορεί επίσης να επηρεάσει την αντοχή της στην υγρασία.

Ένας άλλος παράγοντας που μπορεί να επηρεάσει την αντοχή στην υγρασία μιας κόλλας οπτικής συγκόλλησης είναι το πάχος του συγκολλητικού στρώματος. Τα παχύτερα στρώματα κόλλας μπορεί να είναι πιο επιρρεπή στην είσοδο υγρασίας, καθώς υπάρχει περισσότερο υλικό για να διεισδύσει η υγρασία. Επομένως, είναι απαραίτητο να ελέγχετε προσεκτικά το πάχος του στρώματος κόλλας κατά τη διαδικασία συγκόλλησης.

Συνολικά, οι κόλλες οπτικής συγκόλλησης μπορούν να σχεδιαστούν ώστε να έχουν εξαιρετική αντοχή στην υγρασία, αλλά είναι απαραίτητο να λάβετε προσεκτικά υπόψη τη συγκεκριμένη χημεία και σύνθεση κόλλας, καθώς και τις παραμέτρους της διαδικασίας συγκόλλησης, για να διασφαλίσετε τη βέλτιστη απόδοση σε σκληρά περιβάλλοντα.

Διάρκεια ζωής της κόλλας οπτικής συγκόλλησης

Η διάρκεια ζωής της κόλλας οπτικής συγκόλλησης μπορεί να ποικίλλει ανάλογα με τον συγκεκριμένο τύπο και τη μάρκα της κόλλας. Ωστόσο, οι περισσότεροι κατασκευαστές συνιστούν τη χρήση της κόλλας εντός 6 έως 12 μηνών από την παραγωγή για βέλτιστη απόδοση.

Είναι σημαντικό να σημειωθεί ότι η διάρκεια ζωής μπορεί να επηρεαστεί από διάφορους παράγοντες, όπως οι συνθήκες αποθήκευσης και η έκθεση στη θερμότητα, την υγρασία και το φως. Εάν η κόλλα δεν αποθηκευτεί σωστά ή εκτεθεί σε δυσμενείς συνθήκες, η διάρκεια ζωής της μπορεί να μειωθεί σημαντικά.

Για να διασφαλίσετε ότι η κόλλα οπτικής συγκόλλησης εξακολουθεί να χρησιμοποιείται, συνιστάται πάντα να ελέγχετε τη συνοχή και τις ιδιότητές της πριν από τη χρήση, ειδικά εάν έχει αποθηκευτεί για μεγάλο χρονικό διάστημα. Εάν η κόλλα αλλάξει σε υφή ή εμφάνιση ή δεν κολλάει πλέον σωστά, θα πρέπει να απορριφθεί και να αντικατασταθεί με μια νέα παρτίδα.

Αποθήκευση και χειρισμός της κόλλας οπτικής συγκόλλησης

Η σωστή αποθήκευση και ο χειρισμός της κόλλας οπτικής συγκόλλησης εξασφαλίζουν την αποτελεσματικότητα και τη μακροζωία της. Ακολουθούν ορισμένες οδηγίες που πρέπει να ακολουθήσετε:

- Θερμοκρασία αποθήκευσης: Η κόλλα οπτικής συγκόλλησης πρέπει να φυλάσσεται σε δροσερό, ξηρό μέρος σε θερμοκρασία μεταξύ 5°C και 25°C (41°F και 77°F). Η αποθήκευση σε θερμοκρασίες εκτός αυτού του εύρους μπορεί να επηρεάσει τις ιδιότητες της κόλλας και να μειώσει την αποτελεσματικότητά της.

- Διάρκεια ζωής: Η διάρκεια ζωής της κόλλας οπτικής συγκόλλησης μπορεί να ποικίλλει ανάλογα με τον τύπο και τον κατασκευαστή. Να ελέγχετε πάντα τις οδηγίες του κατασκευαστή για τη συνιστώμενη διάρκεια ζωής.

- Χειρισμός: Ο χειρισμός της κόλλας οπτικής συγκόλλησης πρέπει να γίνεται με προσοχή για να αποφευχθεί η μόλυνση. Να φοράτε πάντα γάντια και να χρησιμοποιείτε καθαρά εργαλεία όταν παίρνετε την κόλλα.

- Ανάμιξη: Ορισμένοι τύποι κόλλας οπτικής συγκόλλησης απαιτούν ανάμειξη πριν από τη χρήση. Ακολουθήστε προσεκτικά τις οδηγίες του κατασκευαστή και ανακατέψτε καλά την κόλλα για να εξασφαλίσετε τη σωστή συγκόλληση.

- Εφαρμογή: Η κόλλα οπτικής συγκόλλησης πρέπει να εφαρμόζεται ομοιόμορφα και αραιά στις προς συγκόλληση επιφάνειες. Η υπερβολική κόλλα μπορεί να προκαλέσει φυσαλίδες ή άλλα ελαττώματα στη συγκόλληση.

- Ωρίμανση: Η κόλλα οπτικής συγκόλλησης συνήθως απαιτεί σκλήρυνση σε συγκεκριμένη θερμοκρασία και υγρασία για συγκεκριμένο χρόνο. Ακολουθήστε τις οδηγίες του κατασκευαστή για τη σκλήρυνση για να εξασφαλίσετε τη σωστή συγκόλληση.

- Απόρριψη: Σύμφωνα με τους τοπικούς κανονισμούς, οι αχρησιμοποίητες ή ληγμένες κόλλες οπτικής συγκόλλησης πρέπει να απορρίπτονται σωστά.

Η τήρηση αυτών των οδηγιών θα βοηθήσει στη διασφάλιση της σωστής αποθήκευσης και χειρισμού της κόλλας οπτικής συγκόλλησης, με αποτέλεσμα την καλύτερη απόδοση και τη μακροζωία του δεσμού.

Παρασκευή και εφαρμογή κόλλας οπτικής συγκόλλησης

Η διαδικασία οπτικής συγκόλλησης βελτιώνει την ανθεκτικότητα και την ορατότητα της οθόνης μειώνοντας την ποσότητα αέρα μεταξύ του γυαλιού του καλύμματος και του πλαισίου της οθόνης, ελαχιστοποιώντας έτσι την ανάκλαση, τη λάμψη και τη διάθλαση. Ακολουθούν τα βήματα για την προετοιμασία και την εφαρμογή της κόλλας οπτικής συγκόλλησης:

Προετοιμασία:

- Καθαρίστε τις επιφάνειες: Καθαρίστε το γυαλί του καλύμματος και τις επιφάνειες του πάνελ της οθόνης για να αφαιρέσετε βρωμιά, σκόνη ή υπολείμματα. Χρησιμοποιήστε ένα πανί που δεν αφήνει χνούδι και ένα διάλυμα καθαρισμού συμβατό με την κόλλα.

- Εφαρμόστε το αστάρι: Εφαρμόστε ένα λεπτό στρώμα αστάρι τόσο στο γυαλί του καλύμματος όσο και στην επιφάνεια του πάνελ της οθόνης. Το αστάρι ενισχύει την αντοχή συγκόλλησης της κόλλας.

- Ανακατέψτε την κόλλα: Ανακατέψτε την κόλλα οπτικής συγκόλλησης σύμφωνα με τις οδηγίες του κατασκευαστή. Να φοράτε γάντια και να ακολουθείτε τις συνιστώμενες προφυλάξεις ασφαλείας.

Εφαρμογή:

- Διανείμετε την κόλλα: Απλώστε την κόλλα σε μία από τις επιφάνειες σε μια συνεχή, ομοιόμορφη χάντρα. Χρησιμοποιήστε ένα εργαλείο διανομής που επιτρέπει τον ακριβή έλεγχο της ροής της κόλλας.

- Απλώστε την κόλλα: Χρησιμοποιήστε ένα ρολό ή έναν απλωτή για να απλώσετε την κόλλα ομοιόμορφα στην επιφάνεια. Βεβαιωθείτε ότι η κόλλα εφαρμόζεται ομοιόμορφα για να αποφύγετε φυσαλίδες ή κενά.

- Ευθυγραμμίστε τις επιφάνειες: Ευθυγραμμίστε προσεκτικά το γυαλί του καλύμματος με το πάνελ της οθόνης, διασφαλίζοντας ότι η κόλλα είναι ομοιόμορφα κατανεμημένη μεταξύ τους.

- Πιέστε τις επιφάνειες: Πιέστε ομοιόμορφα την επιφάνεια του γυαλιού του καλύμματος για να το πιέσετε στο πάνελ της οθόνης. Χρησιμοποιήστε μια μηχανή πλαστικοποίησης ή μια συσκευή πλαστικοποίησης κενού για να εφαρμόσετε την απαιτούμενη πίεση.

- Πολυμερίστε την κόλλα: Πολυμερίστε την κόλλα σύμφωνα με τις οδηγίες του κατασκευαστή. Η διαδικασία σκλήρυνσης μπορεί να περιλαμβάνει θερμότητα ή υπεριώδη ακτινοβολία, η οποία μπορεί να διαρκέσει αρκετές ώρες.

- Επιθεωρήστε τη συγκόλληση: Επιθεωρήστε τη σύνδεση μεταξύ του γυαλιού καλύμματος και του πλαισίου της οθόνης για να βεβαιωθείτε ότι είναι ομοιόμορφη, χωρίς φυσαλίδες ή κενά.

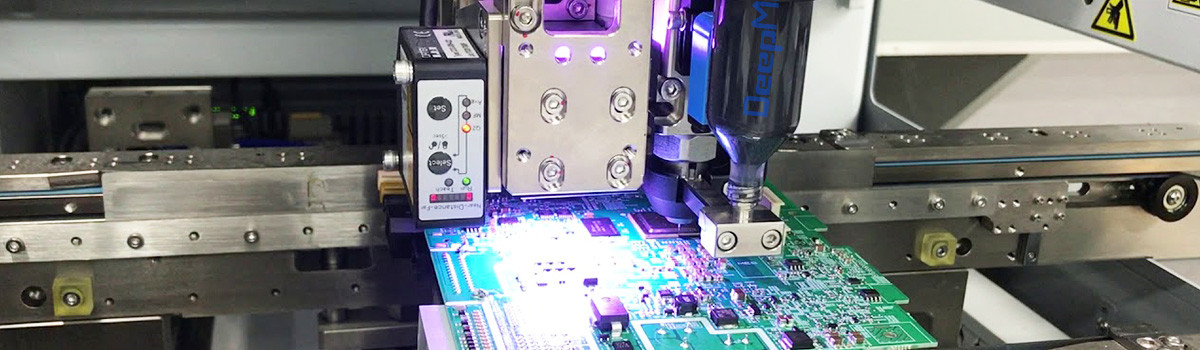

Ποιοτικός έλεγχος κόλλας οπτικής συγκόλλησης

Ο ποιοτικός έλεγχος της κόλλας οπτικής συγκόλλησης είναι απαραίτητος για την κατασκευή οπτικών οθονών, οθονών αφής και άλλων οπτικών εξαρτημάτων. Ακολουθούν μερικά από τα κρίσιμα βήματα που εμπλέκονται στη διασφάλιση της ποιότητας της κόλλας οπτικής συγκόλλησης:

- Επιθεώρηση πρώτων υλών: Η διαδικασία ποιοτικού ελέγχου ξεκινά με την επιθεώρηση των πρώτων υλών που χρησιμοποιούνται για την κατασκευή της κόλλας. Για να πληρούνται οι επιθυμητές προδιαγραφές, τα υλικά θα πρέπει να ελέγχονται για την καθαρότητα, το ιξώδες και άλλες ιδιότητές τους.

- Διαδικασία ανάμιξης: Η διαδικασία ανάμειξης θα πρέπει να παρακολουθείται στενά για να διασφαλιστεί ότι η κόλλα αναμειγνύεται καλά και στις σωστές αναλογίες. Οποιεσδήποτε αποκλίσεις από την καθορισμένη διαδικασία ανάμειξης θα μπορούσαν να οδηγήσουν σε διακυμάνσεις στις ιδιότητες της κόλλας.

- Διαδικασία σκλήρυνσης: Η διαδικασία είναι κρίσιμη για να διασφαλιστεί ότι η κόλλα έχει την επιθυμητή αντοχή και οπτικές ιδιότητες. Ο χρόνος σκλήρυνσης, η θερμοκρασία και η υγρασία πρέπει να παρακολουθούνται προσεκτικά για να διασφαλιστεί ότι η κόλλα σκληραίνει σωστά.

- Δοκιμή κόλλας: Η κόλλα πρέπει να ελεγχθεί για να διασφαλιστεί ότι πληροί τις επιθυμητές οπτικές, μηχανικές και θερμικές ιδιότητες. Οι δοκιμές θα πρέπει να εκτελούνται χρησιμοποιώντας τυποποιημένες διαδικασίες και εξοπλισμό για την εξασφάλιση αξιόπιστων αποτελεσμάτων.

- Οπτική επιθεώρηση: Μόλις εφαρμοστεί η κόλλα στο οπτικό εξάρτημα, θα πρέπει να επιθεωρηθεί οπτικά για να διασφαλιστεί ότι δεν υπάρχουν ελαττώματα, όπως φυσαλίδες ή ανομοιόμορφη εφαρμογή.

Δοκιμή και πιστοποίηση κόλλας οπτικής συγκόλλησης

Η δοκιμή και η πιστοποίηση της κόλλας οπτικής συγκόλλησης περιλαμβάνει διάφορα στάδια, όπως:

- Δοκιμή συγκολλητικού υλικού: Το συγκολλητικό υλικό ελέγχεται για τις φυσικές του ιδιότητες, το ιξώδες, τη σκληρότητα και την αντοχή πρόσφυσης. Η δοκιμή διασφαλίζει ότι η κόλλα μπορεί να αντέξει τις καταπονήσεις και τις καταπονήσεις που θα αντιμετωπίσει σε πραγματικές εφαρμογές.

- Δοκιμή συμβατότητας: Η κόλλα ελέγχεται για τη συμβατότητά της με διαφορετικά υποστρώματα και επιστρώσεις για να διασφαλιστεί ότι δεν προκαλεί ζημιά ή αποχρωματισμό στη συγκολλημένη επιφάνεια.

- Δοκιμή οπτικής απόδοσης: Η οπτική απόδοση της κόλλας ελέγχεται χρησιμοποιώντας ένα φασματοφωτόμετρο για τη μέτρηση της ποσότητας φωτός που ανακλάται και μεταδίδεται μέσω της κόλλας. Η δοκιμή γίνεται για να διασφαλιστεί ότι η κόλλα δεν επηρεάζει την ποιότητα εμφάνισης της συσκευής.

- Περιβαλλοντική δοκιμή: Η κόλλα ελέγχεται για την ικανότητά της να αντέχει σε διαφορετικές περιβαλλοντικές συνθήκες, όπως θερμοκρασία, υγρασία και έκθεση στην υπεριώδη ακτινοβολία. Η δοκιμή διασφαλίζει ότι η κόλλα παραμένει σταθερή και δεν υποβαθμίζεται με την πάροδο του χρόνου.

- Πιστοποίηση: Αφού η κόλλα έχει υποβληθεί σε όλες τις απαραίτητες δοκιμές, πιστοποιείται από ανεξάρτητους οργανισμούς δοκιμών, όπως Underwriters Laboratories (UL), Intertek ή TUV Rheinland. Η πιστοποίηση διασφαλίζει ότι η κόλλα πληροί τα απαιτούμενα πρότυπα και είναι ασφαλής για χρήση σε ηλεκτρονικές συσκευές.

Θεωρήσεις κόστους της κόλλας οπτικής συγκόλλησης

Το κόστος της κόλλας οπτικής συγκόλλησης μπορεί να ποικίλλει ανάλογα με διάφορους παράγοντες, όπως τον τύπο και την ποιότητα της κόλλας, το μέγεθος και την πολυπλοκότητα του συγκροτήματος οθόνης και την ποσότητα που απαιτείται για τη διαδικασία κατασκευής.

Ορισμένα πρόσθετα ζητήματα κόστους για την κόλλα οπτικής συγκόλλησης περιλαμβάνουν:

- Κόστος υλικού: Το κόστος του ίδιου του συγκολλητικού υλικού μπορεί να ποικίλλει ανάλογα με τον τύπο και την ποιότητα της κόλλας. Για παράδειγμα, ορισμένες κόλλες μπορεί να απαιτούν υψηλότερο επίπεδο καθαρότητας ή πιο περίπλοκη διαδικασία κατασκευής, η οποία μπορεί να αυξήσει το κόστος.

- Κόστος εργασίας: Η διαδικασία οπτικής συγκόλλησης απαιτεί εξειδικευμένο εργατικό δυναμικό για την εφαρμογή της κόλλας και τη συγκόλληση των εξαρτημάτων μεταξύ τους. Το κόστος εργασίας μπορεί να ποικίλλει ανάλογα με την πολυπλοκότητα της συναρμολόγησης και το επίπεδο εμπειρίας του εργατικού δυναμικού.

- Κόστος εξοπλισμού: Ο εξοπλισμός οπτικής συγκόλλησης μπορεί να είναι ακριβός, ειδικά για μεγαλύτερες ή πιο σύνθετες οθόνες. Το κόστος εξοπλισμού μπορεί να επηρεάσει το συνολικό κόστος της διαδικασίας κατασκευής.

- Κόστος εγγύησης και επισκευής: Η οπτική συγκόλληση μπορεί να βελτιώσει την ανθεκτικότητα της διάταξης της οθόνης, αλλά μπορεί επίσης να αυξήσει το κόστος επισκευών ή αξιώσεων εγγύησης εάν η συγκόλληση αποτύχει ή τα εξαρτήματα πρέπει να αντικατασταθούν.

Μελλοντικές τάσεις στην κόλλα οπτικής συγκόλλησης

Καθώς η τεχνολογία προχωρά, οι μελλοντικές τάσεις στην κόλλα οπτικής συγκόλλησης είναι πιθανό να περιλαμβάνουν:

- Προόδους στα υλικά: Είναι πιθανό να υπάρχει συνεχής εστίαση στην ανάπτυξη νέων και βελτιωμένων υλικών για κόλλες οπτικής συγκόλλησης, όπως νέα πολυμερή και κόλλες που προσφέρουν καλύτερες οπτικές ιδιότητες και ανθεκτικότητα.

- Αυξημένη χρήση εύκαμπτων οθονών: Με την αυξανόμενη δημοτικότητα των ευέλικτων εκπομπών, είναι πιθανό να υπάρχει αυξημένη ζήτηση για κόλλες οπτικής συγκόλλησης που μπορούν να συνδέουν εύκαμπτα υλικά μεταξύ τους διατηρώντας παράλληλα εξαιρετική οπτική διαύγεια και ανθεκτικότητα.

- Μικρότερες και λεπτότερες συσκευές: Καθώς οι συσκευές γίνονται μικρότερες και ελαφρύτερες, η κόλλα οπτικής συγκόλλησης πρέπει να γίνεται πιο λεπτή και ακριβής για να ανταποκρίνεται στην τάση. Αυτό μπορεί να περιλαμβάνει την ανάπτυξη νέων μεθόδων εφαρμογής και εξοπλισμού.

- Βελτιωμένη αντοχή στην υπεριώδη ακτινοβολία: Καθώς η έκθεση στην υπεριώδη ακτινοβολία μπορεί να υποβαθμίσει την κόλλα οπτικής συγκόλλησης με την πάροδο του χρόνου, είναι πιθανό να υπάρχει αυξημένη ζήτηση για κόλλες με ενισχυμένη αντοχή στην υπεριώδη ακτινοβολία για την παράταση της διάρκειας ζωής των οπτικών συσκευών.

- Ενσωμάτωση με άλλες τεχνολογίες: Καθώς οι οπτικές συσκευές ενσωματώνονται περισσότερο με άλλες τεχνολογίες, όπως αισθητήρες και οθόνες αφής, μπορεί να υπάρχει ανάγκη για κόλλα οπτικής συγκόλλησης που μπορεί επίσης να συνδέσει αυτά τα πρόσθετα εξαρτήματα μεταξύ τους.

Συνολικά, οι μελλοντικές τάσεις στην κόλλα οπτικής συγκόλλησης πιθανότατα θα περιλαμβάνουν προόδους στα υλικά, αυξημένη χρήση εύκαμπτων οθονών, μικρότερες και λεπτότερες συσκευές, βελτιωμένη αντοχή στην υπεριώδη ακτινοβολία και ενσωμάτωση με άλλες τεχνολογίες.

Περιορισμοί της κόλλας οπτικής συγκόλλησης

Ενώ η κόλλα οπτικής συγκόλλησης έχει πολλά πλεονεκτήματα, όπως βελτιωμένη ορατότητα, αυξημένη αντοχή και μειωμένη ανάκλαση, έχει επίσης αρκετούς περιορισμούς. Μερικοί από αυτούς τους περιορισμούς περιλαμβάνουν:

- Κόστος: Οι κόλλες οπτικής συγκόλλησης μπορεί να είναι ακριβές σε σύγκριση με άλλους δεσμούς, καθιστώντας το απαγορευτικό για ορισμένους κατασκευαστές.

- Πολυπλοκότητα: Η κόλλα οπτικής συγκόλλησης απαιτεί υψηλό επίπεδο τεχνογνωσίας και εξειδικευμένο εξοπλισμό για να εφαρμοστεί σωστά. Αυτό μπορεί να κάνει τη διαδικασία συγκόλλησης πιο χρονοβόρα και δαπανηρή.

- Περιορισμένη εφαρμογή: Η κόλλα οπτικής συγκόλλησης είναι ακατάλληλη για όλες τις οθόνες ή πάνελ αφής. Μπορεί να μην είναι αποτελεσματικό στη συγκόλληση ορισμένων υλικών ή υποστρωμάτων, γεγονός που μπορεί να περιορίσει την εφαρμογή του.

- Ευαισθησία στη θερμοκρασία: Η κόλλα οπτικής συγκόλλησης μπορεί να είναι ευαίσθητη σε υψηλές ή χαμηλές θερμοκρασίες, επηρεάζοντας την απόδοση. Οι ακραίες θερμοκρασίες μπορεί να προκαλέσουν αποδυνάμωση ή διάσπαση της κόλλας, οδηγώντας σε αστοχία της οθόνης ή της οθόνης αφής.

- Συντήρηση: Η κόλλα οπτικής συγκόλλησης απαιτεί τακτική συντήρηση για να παραμείνει αποτελεσματική. Οποιαδήποτε φθορά ή υποβάθμιση της κόλλας μπορεί να θέσει σε κίνδυνο την αντοχή συγκόλλησης και να μειώσει την ανθεκτικότητα της οθόνης ή της οθόνης αφής.

Συμπέρασμα: Η σημασία της κόλλας οπτικής συγκόλλησης στην τεχνολογία οθόνης

Η κόλλα οπτικής συγκόλλησης διαδραματίζει κρίσιμο ρόλο στην τεχνολογία απεικόνισης βελτιώνοντας την οπτική απόδοση και την αντοχή των οθονών. Αυτή η κόλλα βοηθά στην εξάλειψη του κενού αέρα μεταξύ της οθόνης και του γυαλιού του καλύμματος ή της οθόνης αφής, που ελαχιστοποιεί τις αντανακλάσεις, τη λάμψη και την παραμόρφωση, με αποτέλεσμα βελτιωμένη ευκρίνεια, αντίθεση και ακρίβεια χρώματος.

Επιπλέον, η κόλλα οπτικής συγκόλλησης παρέχει ένα προστατευτικό στρώμα έναντι περιβαλλοντικών παραγόντων όπως η υγρασία, η σκόνη και οι γρατσουνιές, ενισχύοντας έτσι την ανθεκτικότητα και τη μακροζωία της οθόνης. Η κόλλα οπτικής συγκόλλησης είναι απαραίτητη για την επίτευξη βέλτιστης απόδοσης οθόνης και τη διασφάλιση υψηλής ποιότητας εμπειρίας χρήστη.