Κόλλα συγκόλλησης FPC

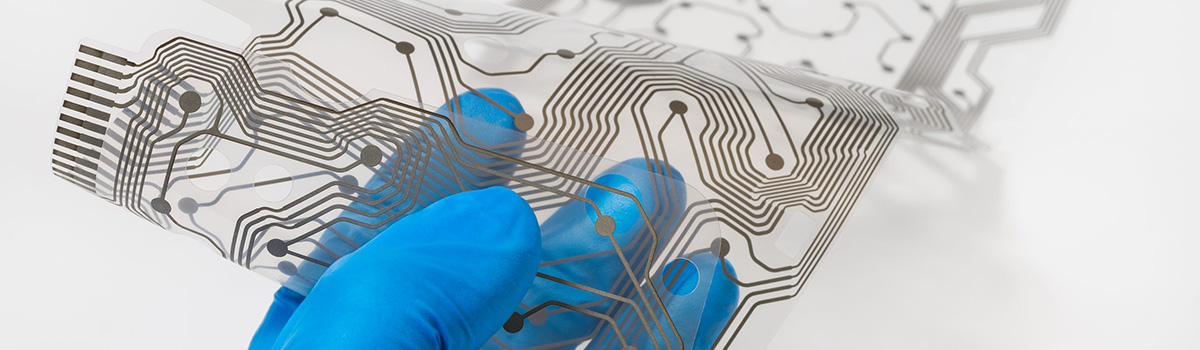

Η κόλλα συγκόλλησης FPC είναι ένα κρίσιμο συστατικό για την κατασκευή και τη συναρμολόγηση πλακών ευέλικτου τυπωμένου κυκλώματος (FPC), οι οποίες χρησιμοποιούνται ευρέως σε διάφορες ηλεκτρονικές συσκευές, συμπεριλαμβανομένων των smartphones, των wearables και των εφαρμογών αυτοκινήτων. Αυτές οι κόλλες παρέχουν ισχυρές δυνατότητες συγκόλλησης, ηλεκτρική μόνωση και προστασία από περιβαλλοντικούς παράγοντες, ενώ εξασφαλίζουν την ευελιξία και την ανθεκτικότητα των πλακών FPC. Καθώς η ζήτηση για ευέλικτες και αξιόπιστες ηλεκτρονικές συσκευές αυξάνεται, η σημασία των υψηλής απόδοσης και αξιόπιστων συγκολλητικών κολλών FPC έχει γίνει πιο κρίσιμη. Αυτό το άρθρο θα διερευνήσει τους διάφορους τύπους, τις εφαρμογές και τις προκλήσεις των συγκολλητικών συγκολλήσεων FPC, τονίζοντας τον κρίσιμο ρόλο τους στην ευελιξία και την αξιοπιστία στις ηλεκτρονικές συσκευές.

Τύποι κόλλας συγκόλλησης FPC

Οι κόλλες συγκόλλησης FPC (Flexible Printed Circuit) είναι απαραίτητες για τη συναρμολόγηση και τη σύνδεση εύκαμπτων κυκλωμάτων σε διάφορες ηλεκτρονικές συσκευές. Αυτές οι κόλλες εξασφαλίζουν μια αξιόπιστη και ανθεκτική σύνδεση μεταξύ του εύκαμπτου κυκλώματος και του υποστρώματος στόχου. Στην αγορά διατίθενται διάφοροι τύποι συγκολλητικών κολλών FPC, ο καθένας με μοναδικά χαρακτηριστικά και εφαρμογές. Αυτή η απάντηση θα παρέχει μια επισκόπηση ορισμένων κοινών τύπων συγκολλητικών κολλών FPC.

- Κόλλες με βάση ακρυλικό: Οι συγκολλητικές κόλλες με βάση το ακρυλικό είναι δημοφιλείς λόγω της εξαιρετικής πρόσφυσής τους σε διάφορα υποστρώματα, συμπεριλαμβανομένων των μετάλλων, των πλαστικών και του γυαλιού. Προσφέρουν ευελιξία, θερμική σταθερότητα και αντοχή στην υγρασία και τις χημικές ουσίες. Οι ακρυλικές κόλλες είναι διαθέσιμες σε διάφορες μορφές, όπως ταινίες, μεμβράνες και υγρές κόλλες, καθιστώντας τις ευέλικτες για διαφορετικές εφαρμογές συγκόλλησης FPC.

- Κόλλες με βάση εποξειδικές ουσίες: Οι κόλλες με βάση εποξειδικές ουσίες παρέχουν υψηλή αντοχή συγκόλλησης και χρησιμοποιούνται ευρέως για συγκόλληση FPC. Προσφέρουν εξαιρετική πρόσφυση σε διάφορα υποστρώματα και παρέχουν καλές ιδιότητες ηλεκτρικής μόνωσης. Οι εποξειδικές κόλλες διατίθενται σε διαφορετικές συνθέσεις, συμπεριλαμβανομένων συστημάτων ενός συστατικού και δύο συστατικών, παρέχοντας επιλογές για πολλαπλές διαδικασίες συγκόλλησης και συνθήκες σκλήρυνσης.

- Κόλλες με βάση τη σιλικόνη: Οι κόλλες με βάση τη σιλικόνη είναι γνωστές για την ευελιξία τους, την αντοχή τους σε υψηλές θερμοκρασίες και τις εξαιρετικές ιδιότητες ηλεκτρικής μόνωσης. Αντέχουν σε ακραίες θερμοκρασίες και παρέχουν καλή αντοχή στην υγρασία, καθιστώντας τα κατάλληλα για απαιτητικά περιβάλλοντα. Οι κόλλες σιλικόνης χρησιμοποιούνται συνήθως σε εφαρμογές με κρίσιμη θερμική διαχείριση και αξιοπιστία.

- Συγκολλητικά ευαίσθητα στην πίεση (PSAs): Τα PSA είναι συγκολλητικά υλικά που σχηματίζουν έναν άμεσο δεσμό όταν εφαρμόζεται πίεση. Εξαλείφουν την ανάγκη για άλλες διεργασίες σκλήρυνσης, καθιστώντας τις βολικές για εφαρμογές συγκόλλησης FPC. Τα PSA προσφέρουν καλή πρόσφυση σε διάφορα υποστρώματα και αφαιρούνται εύκολα χωρίς να αφήνουν υπολείμματα, καθιστώντας τα ιδανικά για προσωρινή συγκόλληση ή επανεπεξεργασία.

- Κόλλες που σκληρύνονται με υπεριώδη ακτινοβολία: Οι σκληρυνόμενες με υπεριώδη ακτινοβολία κόλλες είναι υγρές κόλλες που σκληραίνουν γρήγορα όταν εκτίθενται στο υπεριώδες φως. Προσφέρουν γρήγορους χρόνους σκλήρυνσης, υψηλή αντοχή συγκόλλησης και εξαιρετική πρόσφυση σε διαφορετικά υποστρώματα. Οι σκληρυνόμενες με υπεριώδη ακτινοβολία κόλλες χρησιμοποιούνται συνήθως σε εφαρμογές συγκόλλησης FPC όπου απαιτείται γρήγορη συναρμολόγηση και αυξημένη παραγωγικότητα.

- Αγώγιμα κόλλες: Οι αγώγιμες κόλλες είναι ειδικά σχεδιασμένες για συγκόλληση και ηλεκτρική αγωγιμότητα. Περιέχουν αγώγιμα υλικά πλήρωσης, όπως ασήμι ή άνθρακα, που επιτρέπουν στην κόλλα να δημιουργεί ηλεκτρικές συνδέσεις μεταξύ των στοιχείων του κυκλώματος. Οι αγώγιμες κόλλες χρησιμοποιούνται ευρέως στη συγκόλληση FPC για εφαρμογές όπως η θωράκιση EMI, η γείωση και οι ηλεκτρικές διασυνδέσεις.

- Θερμικά αγώγιμες κόλλες: Οι θερμικά αγώγιμες κόλλες έχουν σχεδιαστεί για να παρέχουν συγκολλητικές και αποτελεσματικές ιδιότητες μεταφοράς θερμότητας. Χρησιμοποιούνται σε εφαρμογές συγκόλλησης FPC όπου η θερμική διαχείριση είναι κρίσιμη, όπως η συγκόλληση εύκαμπτων κυκλωμάτων σε ψύκτρες ή άλλα θερμικά αγώγιμα υποστρώματα.

Είναι σημαντικό να σημειωθεί ότι η επιλογή μιας κόλλας συγκόλλησης FPC εξαρτάται από διάφορους παράγοντες, συμπεριλαμβανομένων των ειδικών απαιτήσεων εφαρμογής, των υλικών υποστρώματος, των περιβαλλοντικών συνθηκών και των διαδικασιών κατασκευής. Οι συμβουλευτικοί κατασκευαστές ή προμηθευτές κόλλας μπορούν να παρέχουν πιο λεπτομερείς πληροφορίες και καθοδήγηση σχετικά με την επιλογή της καταλληλότερης κόλλας για μια συγκεκριμένη εφαρμογή συγκόλλησης FPC.

Ακρυλικές κόλλες: Η πιο κοινή επιλογή

Οι ακρυλικές κόλλες είναι δημοφιλείς σε διάφορες βιομηχανίες λόγω της ευελιξίας τους, των δυνατοτήτων συγκόλλησης και της ευκολίας χρήσης τους. Αυτές οι κόλλες αποτελούνται από ακρυλικά πολυμερή, τα οποία παρέχουν εξαιρετική πρόσφυση σε ένα ευρύ φάσμα υποστρωμάτων. Εδώ, θα διερευνήσουμε γιατί οι ακρυλικές κόλλες είναι η πιο κοινή επιλογή μέσα σε 450 λέξεις.

Ένα από τα κρίσιμα πλεονεκτήματα των ακρυλικών συγκολλητικών είναι η ικανότητά τους να συγκολλούν διαφορετικά υλικά μεταξύ τους. Οι ακρυλικές κόλλες μπορούν να δημιουργήσουν ανθεκτικούς και αξιόπιστους δεσμούς, είτε κολλούν πλαστικά, μέταλλα, κεραμικά, ξύλο ή ακόμα και γυαλί. Αυτή η ευελιξία τα καθιστά κατάλληλα για διάφορες εφαρμογές αυτοκινήτων, κατασκευών, ηλεκτρονικών και σήμανσης.

Οι ακρυλικές κόλλες προσφέρουν επίσης εξαιρετική αντοχή συγκόλλησης και μπορούν να σχηματίσουν ισχυρούς δεσμούς που αντέχουν σε υψηλές καταπονήσεις, διακυμάνσεις θερμοκρασίας και περιβαλλοντικές συνθήκες. Αυτό τα καθιστά ιδανικά για εφαρμογές όπου η ανθεκτικότητα και η μακροπρόθεσμη απόδοση είναι ζωτικής σημασίας.

Ένας άλλος λόγος για τη δημοτικότητα των ακρυλικών συγκολλητικών είναι ο γρήγορος χρόνος σκλήρυνσης τους. Σε σύγκριση με άλλους τύπους κόλλας, οι ακρυλικές κόλλες έχουν σχετικά σύντομους χρόνους σκλήρυνσης, επιτρέποντας ταχύτερους κύκλους παραγωγής. Συχνά μπορούν να επιτύχουν αντοχή στο χειρισμό μέσα σε λίγα λεπτά, μειώνοντας τον χρόνο συναρμολόγησης και αυξάνοντας την παραγωγικότητα.

Επιπλέον, οι ακρυλικές κόλλες είναι γνωστές για την αντίσταση στην υγρασία, τις χημικές ουσίες και την υπεριώδη ακτινοβολία. Έχουν εξαιρετική αντοχή στο νερό και μπορούν να διατηρήσουν τις συγκολλητικές τους ιδιότητες ακόμα και σε υγρά περιβάλλοντα. Αυτό το χαρακτηριστικό τα καθιστά κατάλληλα για εξωτερικές εφαρμογές και περιβάλλοντα όπου αναμένεται έκθεση σε σκληρές συνθήκες.

Οι ακρυλικές κόλλες παρέχουν επίσης εξαιρετική θερμική σταθερότητα. Μπορούν να αντέξουν ένα ευρύ φάσμα θερμοκρασιών, από το ακραίο κρύο έως την υψηλή θερμότητα, χωρίς να διακυβεύεται η ισχύς συγκόλλησής τους. Αυτή η θερμική αντίσταση τα καθιστά κατάλληλα για εφαρμογές όπου οι διακυμάνσεις της θερμοκρασίας είναι συνηθισμένες, όπως στις βιομηχανίες αυτοκινήτων και ηλεκτρονικών.

Εκτός από τις φυσικές τους ιδιότητες, οι ακρυλικές κόλλες είναι εύκολο να χειριστούν και να εφαρμοστούν. Διατίθενται σε διάφορες μορφές, συμπεριλαμβανομένων υγρών, πάστες, μεμβρανών και ταινιών, προσφέροντας ευελιξία στις μεθόδους εφαρμογής. Μπορούν να εφαρμοστούν χρησιμοποιώντας αυτοματοποιημένα συστήματα διανομής ή χειροκίνητα, ανάλογα με τις συγκεκριμένες απαιτήσεις της εφαρμογής.

Επιπλέον, οι ακρυλικές κόλλες είναι γενικά άοσμες και έχουν χαμηλή περιεκτικότητα σε πτητικές οργανικές ενώσεις (VOC). Αυτό τα καθιστά ασφαλέστερα από τις κόλλες με βάση διαλύτες, οι οποίες μπορεί να εκπέμπουν έντονες οσμές ή να περιέχουν επιβλαβείς χημικές ουσίες.

Κόλλες σιλικόνης: Ανώτερη περιβαλλοντική αντίσταση

Οι κόλλες σιλικόνης είναι μια κατηγορία συγκολλητικών γνωστών για την ανώτερη περιβαλλοντική τους αντοχή. Προσφέρουν εξαιρετική απόδοση και ανθεκτικότητα σε διάφορες εφαρμογές, καθιστώντας τα ιδιαίτερα περιζήτητα στους κλάδους της αυτοκινητοβιομηχανίας, της ηλεκτρονικής, της αεροδιαστημικής, των κατασκευών και της ιατρικής.

Ένα από τα κρίσιμα πλεονεκτήματα των συγκολλητικών σιλικόνης είναι η ικανότητά τους να αντέχουν σε ακραίες θερμοκρασίες. Μπορούν να αντισταθούν σε υψηλές και χαμηλές θερμοκρασίες χωρίς να χάσουν τις συγκολλητικές τους ιδιότητες ή να γίνουν εύθραυστα. Αυτό τα καθιστά κατάλληλα για εφαρμογές όπου οι διακυμάνσεις της θερμοκρασίας είναι συχνές, όπως σε κινητήρες αυτοκινήτων ή ηλεκτρονικές συσκευές.

Οι κόλλες σιλικόνης παρουσιάζουν επίσης εξαιρετική αντοχή στην υγρασία και το νερό. Σε αντίθεση με πολλούς άλλους τύπους κόλλας, μπορούν να διατηρήσουν αντοχή και ακεραιότητα ακόμη και όταν εκτίθενται σε νερό ή υγρό περιβάλλον. Αυτή η ιδιότητα είναι ζωτικής σημασίας σε εφαρμογές που απαιτούν αντοχή στο νερό, όπως η στεγανοποίηση παρεμβυσμάτων, η συγκόλληση υποβρύχιων εξαρτημάτων ή η προστασία των ηλεκτρονικών κυκλωμάτων από ζημιές από την υγρασία.

Επιπλέον, οι κόλλες σιλικόνης προσφέρουν εξαιρετική αντοχή στην υπεριώδη ακτινοβολία και στις καιρικές συνθήκες. Μπορούν να αντέξουν την παρατεταμένη έκθεση στο ηλιακό φως, τη βροχή, το χιόνι και άλλους περιβαλλοντικούς παράγοντες χωρίς να υποβαθμίσουν ή να χάσουν τις συγκολλητικές τους ιδιότητες. Αυτό τα καθιστά ιδανικά για εφαρμογές σε εξωτερικούς χώρους, όπως σφράγιση εξωτερικών σημάτων, συγκόλληση ηλιακών συλλεκτών ή προστασία ηλεκτρονικών συσκευών εξωτερικού χώρου.

Η χημική αντοχή είναι ένας άλλος τομέας όπου υπερέχουν οι κόλλες σιλικόνης. Μπορούν να αντισταθούν σε διάφορες χημικές ουσίες, συμπεριλαμβανομένων διαλυτών, ελαίων, καυσίμων και οξέων. Αυτή η αντίσταση είναι σημαντική σε βιομηχανίες όπως η αυτοκινητοβιομηχανία και η αεροδιαστημική, όπου η έκθεση σε πολλαπλές χημικές ουσίες είναι καθημερινή. Ακόμη και σε επιθετικές χημικές ουσίες, οι κόλλες σιλικόνης μπορούν να διατηρήσουν την ακεραιότητα και την πρόσφυσή τους, εξασφαλίζοντας μακροπρόθεσμη απόδοση και αξιοπιστία.

Εκτός από την περιβαλλοντική τους αντοχή, οι κόλλες σιλικόνης προσφέρουν εξαιρετικές ιδιότητες ηλεκτρικής μόνωσης. Έχουν υψηλή διηλεκτρική αντοχή και μπορούν να παρέχουν μόνωση έναντι των ηλεκτρικών ρευμάτων. Αυτό τα καθιστά ιδανικά για τη συγκόλληση και τη σφράγιση ηλεκτρονικών εξαρτημάτων, όπου η ηλεκτρική απομόνωση και η προστασία είναι ζωτικής σημασίας.

Οι κόλλες σιλικόνης είναι διαθέσιμες σε διάφορες μορφές, συμπεριλαμβανομένων συστημάτων ενός ή δύο μερών, καθώς και διαφορετικών μηχανισμών σκλήρυνσης όπως θερμική σκλήρυνση, σκλήρυνση με υγρασία ή θεραπεία με υπεριώδη ακτινοβολία. Αυτή η ευελιξία επιτρέπει ένα ευρύ φάσμα εφαρμογών και απαιτήσεων συγκόλλησης.

Αξίζει να σημειωθεί ότι ενώ οι κόλλες σιλικόνης προσφέρουν εξαιρετική περιβαλλοντική αντοχή, μπορεί να μην έχουν την ίδια υψηλή αρχική αντοχή συγκόλλησης με ορισμένους άλλους τύπους κόλλας. Ωστόσο, το αντισταθμίζουν αυτό με την ευελιξία, την αντοχή και τη μακροπρόθεσμη απόδοσή τους σε σκληρές συνθήκες.

Κόλλες ωρίμανσης με υπεριώδη ακτινοβολία: Γρήγορη και ακριβής συγκόλληση

Οι κόλλες ωρίμανσης με υπεριώδη ακτινοβολία, επίσης γνωστές ως κόλλες που σκληρύνονται με υπεριώδη ακτινοβολία, έχουν κερδίσει σημαντική δημοτικότητα σε διάφορες βιομηχανίες λόγω της ικανότητάς τους να παρέχουν γρήγορη και ακριβή συγκόλληση. Αυτές οι κόλλες προσφέρουν πολλά πλεονεκτήματα σε σχέση με τα παραδοσιακά συστήματα κόλλας, καθιστώντας τα μια προτιμώμενη επιλογή για εφαρμογές που απαιτούν γρήγορη και αξιόπιστη πρόσφυση.

Οι κόλλες ωρίμανσης με υπεριώδη ακτινοβολία διαμορφώνονται με ειδικούς φωτοεκκινητές που ξεκινούν τη διαδικασία όταν εκτίθενται στο υπεριώδες φως. Η αντίδραση σκλήρυνσης λαμβάνει χώρα σχεδόν ακαριαία, επιτρέποντας τον γρήγορο σχηματισμό δεσμού. Σε αντίθεση με τις συμβατικές κόλλες που χρησιμοποιούν θερμικές ή χημικές αντιδράσεις για τη σκλήρυνση, οι κόλλες ωρίμανσης με υπεριώδη ακτινοβολία παρέχουν ουσιαστικά άμεσο δέσιμο, εξοικονομώντας πολύτιμο χρόνο παραγωγής και αυξάνοντας την απόδοση.

Ένα από τα κρίσιμα πλεονεκτήματα των συγκολλητικών που ωριμάζουν με υπεριώδη ακτινοβολία είναι η ακριβής τους ικανότητα συγκόλλησης. Η αντίδραση σκλήρυνσης είναι εξαιρετικά ελεγχόμενη και εντοπισμένη, διασφαλίζοντας ότι η κόλλα σκληραίνει μόνο στην επιθυμητή περιοχή. Αυτό επιτρέπει την ακριβή τοποθέτηση και ευθυγράμμιση των εξαρτημάτων, ακόμη και σε πολύπλοκα συγκροτήματα. Οι κατασκευαστές μπορούν να επιτύχουν αυστηρές ανοχές και να διατηρήσουν υψηλή ποιότητα προϊόντος χρησιμοποιώντας κόλλες ωρίμανσης με υπεριώδη ακτινοβολία.

Ο γρήγορος χρόνος σκλήρυνσης των συγκολλητικών UV είναι ιδιαίτερα πλεονεκτικός σε βιομηχανίες όπου η γρήγορη ανάκαμψη της παραγωγής είναι ζωτικής σημασίας. Για παράδειγμα, στην κατασκευή ηλεκτρονικών ειδών, οι κόλλες που ωριμάζουν με υπεριώδη ακτινοβολία επιτρέπουν την ταχεία συγκόλληση των εξαρτημάτων, μειώνοντας τον χρόνο συναρμολόγησης και αυξάνοντας την παραγωγικότητα. Ομοίως, στη βιομηχανία ιατρικών συσκευών, οι κόλλες UV παρέχουν γρήγορη και αξιόπιστη συγκόλληση διαφόρων υλικών, επιτρέποντας τη γρήγορη συναρμολόγηση περίπλοκων ιατρικών συσκευών.

Οι κόλλες που ωριμάζουν με υπεριώδη ακτινοβολία προσφέρουν εξαιρετική αντοχή συγκόλλησης και ανθεκτικότητα. Μόλις σκληρυνθούν, αυτές οι κόλλες σχηματίζουν ισχυρούς δεσμούς που αντέχουν σε διάφορες περιβαλλοντικές συνθήκες, συμπεριλαμβανομένων των διακυμάνσεων της θερμοκρασίας, της υγρασίας και των χημικών ουσιών. Οι δεσμοί παρουσιάζουν υψηλή αντοχή στο κιτρίνισμα ή την υποβάθμιση με την πάροδο του χρόνου, εξασφαλίζοντας μακροπρόθεσμη απόδοση και αξιοπιστία.

Οι κόλλες που ωριμάζουν με υπεριώδη ακτινοβολία είναι ευέλικτες και συμβατές με διάφορα υποστρώματα, όπως πλαστικά, μέταλλα, γυαλί και κεραμικά. Μπορούν να κολλήσουν ανόμοια υλικά μεταξύ τους, διευρύνοντας το φάσμα των εφαρμογών όπου μπορούν να χρησιμοποιηθούν. Από το κλικ σε πλαστικά εξαρτήματα στην αυτοκινητοβιομηχανία μέχρι τη συναρμολόγηση ηλεκτρονικών συσκευών, οι κόλλες υπεριώδης ωρίμανσης προσφέρουν μια αξιόπιστη λύση για διαφορετικές ανάγκες συγκόλλησης.

Επιπλέον, οι κόλλες που ωριμάζουν με υπεριώδη ακτινοβολία δεν περιέχουν διαλύτες, εξαλείφοντας την ανάγκη για πτητικές οργανικές ενώσεις (VOCs) και μειώνοντας τις περιβαλλοντικές επιπτώσεις. Προσφέρουν επίσης οφέλη για την υγεία και την ασφάλεια ελαχιστοποιώντας την έκθεση σε επικίνδυνες χημικές ουσίες. Η απουσία διαλυτών και πτητικών οργανικών ενώσεων συμβάλλει σε ένα καθαρότερο και υγιέστερο περιβάλλον εργασίας για τους χειριστές.

Εποξειδικές κόλλες: Υψηλή αντοχή δεσμού και χημική αντοχή

Οι εποξειδικές κόλλες είναι δημοφιλείς σε διάφορες βιομηχανίες λόγω της υψηλής αντοχής συγκόλλησης και των εξαιρετικών χημικών ιδιοτήτων τους. Προσφέρουν πολλά πλεονεκτήματα σε σχέση με άλλες επιλογές κόλλας, καθιστώντας τα ευέλικτα και αξιόπιστα για πολλαπλές εφαρμογές.

Ένα από τα κρίσιμα πλεονεκτήματα των εποξειδικών συγκολλητικών είναι η εξαιρετική αντοχή τους. Δημιουργούν ισχυρούς δεσμούς που μπορούν να αντέξουν σημαντική πίεση και φορτίο όταν εφαρμοστούν σωστά, καθιστώντας τα κατάλληλα για εφαρμογές που απαιτούν ανθεκτικό και μακροχρόνιο δέσιμο. Οι εποξειδικές κόλλες μπορούν να κολλήσουν διαφορετικά υλικά, όπως μέταλλα, πλαστικά, κεραμικά, γυαλί και σύνθετα υλικά, παρέχοντας μια αξιόπιστη λύση σύνδεσης για διάφορες βιομηχανίες.

Εκτός από την υψηλή αντοχή συγκόλλησης, οι εποξειδικές κόλλες παρουσιάζουν εξαιρετική χημική αντοχή. Μπορούν να αντέξουν διάφορες χημικές ουσίες, συμπεριλαμβανομένων διαλυτών, οξέων, βάσεων, ελαίων και καυσίμων. Αυτή η αντίσταση στη χημική επίθεση διασφαλίζει ότι η κόλλα παραμένει σταθερή και διατηρεί την αντοχή της συγκόλλησης ακόμη και σε σκληρά περιβάλλοντα. Κατά συνέπεια, οι εποξειδικές κόλλες χρησιμοποιούνται συνήθως σε βιομηχανίες αυτοκινήτων, αεροδιαστημικής, ηλεκτρονικών και χημικής επεξεργασίας, όπου η έκθεση σε χημικές ουσίες αποτελεί ανησυχία.

Η χημική αντοχή των εποξειδικών συγκολλητικών αποδίδεται στη μοναδική τους μοριακή δομή. Οι εποξειδικές κόλλες αποτελούνται από μια ρητίνη και ένα σκληρυντικό που αντιδρούν χημικά για να σχηματίσουν ένα διασυνδεδεμένο δίκτυο. Αυτή η διασταυρούμενη δομή παρέχει στην κόλλα τη δύναμή της και την αντοχή της στις χημικές ουσίες. Η διαδικασία σκλήρυνσης των εποξειδικών κόλλων μπορεί να προσαρμοστεί για να επιτευχθούν διαφορετικά επίπεδα χημικής αντοχής, επιτρέποντας την προσαρμογή με βάση συγκεκριμένες απαιτήσεις εφαρμογής.

Επιπλέον, οι εποξειδικές κόλλες προσφέρουν εξαιρετική αντοχή στη θερμοκρασία, ένας άλλος κρίσιμος παράγοντας σε πολλές βιομηχανίες. Μπορούν να διατηρήσουν την αντοχή και την ακεραιότητά τους σε υψηλές και χαμηλές θερμοκρασίες, καθιστώντας τα κατάλληλα για εφαρμογές που εκτίθενται σε ακραίες διακυμάνσεις θερμοκρασίας. Αυτή η ιδιότητα είναι θεμελιώδης σε βιομηχανίες όπως η αεροδιαστημική και η αυτοκινητοβιομηχανία, όπου τα εξαρτήματα ενδέχεται να παρουσιάσουν σημαντικές διακυμάνσεις θερμοκρασίας.

Ένα άλλο πλεονέκτημα των εποξειδικών κόλλων είναι η ευελιξία τους όσον αφορά τις μεθόδους εφαρμογής. Διάφορες τεχνικές, συμπεριλαμβανομένης της χειροκίνητης διανομής, της διανομής σύριγγας, της εφαρμογής ψεκασμού και των αυτοματοποιημένων συστημάτων διανομής, μπορούν να τις εφαρμόσουν. Αυτή η ευελιξία στις μεθόδους εφαρμογής επιτρέπει την αποτελεσματική και ακριβή συγκόλληση σε διαφορετικά περιβάλλοντα παραγωγής.

Είναι σημαντικό να σημειωθεί ότι η σωστή προετοιμασία της επιφάνειας και οι τεχνικές εφαρμογής κόλλας είναι απαραίτητες για την επίτευξη βέλτιστης αντοχής συγκόλλησης και χημικής αντοχής με εποξειδικές κόλλες. Οι επιφάνειες πρέπει να είναι καθαρές, στεγνές και χωρίς ρύπους για να εξασφαλίζεται η μέγιστη πρόσφυση. Επιπλέον, η κόλλα πρέπει να αναμιγνύεται σύμφωνα με τις οδηγίες του κατασκευαστή, λαμβάνοντας υπόψη τη σωστή αναλογία ρητίνης προς σκληρυντικό και κατάλληλες συνθήκες σκλήρυνσης.

Συμπερασματικά, οι εποξειδικές κόλλες προσφέρουν υψηλή αντοχή συγκόλλησης και εξαιρετική χημική αντοχή, καθιστώντας τις ιδανική επιλογή για διάφορες εφαρμογές. Η ικανότητά τους να συνδέουν διαφορετικά υλικά, να αντέχουν σε σκληρές χημικές ουσίες και να αποδίδουν καλά κάτω από ακραίες θερμοκρασίες τα καθιστά απαραίτητα στις βιομηχανίες αυτοκινήτων, αεροδιαστημικής, ηλεκτρονικών και χημικής επεξεργασίας. Με την κατάλληλη προετοιμασία επιφανειών και τεχνικές εφαρμογής, οι εποξειδικές κόλλες μπορούν να παρέχουν ανθεκτικές και αξιόπιστες συνδέσεις, συμβάλλοντας στη συνολική απόδοση και μακροζωία των συναρμολογημένων εξαρτημάτων.

Αγώγιμα κόλλες: Ενεργοποίηση ηλεκτρικής συνδεσιμότητας

Οι αγώγιμες κόλλες παίζουν καθοριστικό ρόλο στην παροχή ηλεκτρικής συνδεσιμότητας σε διάφορες εφαρμογές. Αυτά τα καινοτόμα υλικά παρέχουν μια αποτελεσματική εναλλακτική λύση στις παραδοσιακές μεθόδους συγκόλλησης ή μηχανικής στερέωσης, προσφέροντας εξαιρετική ηλεκτρική αγωγιμότητα, ευκολία στη χρήση και ευελιξία. Αυτό το άρθρο θα διερευνήσει τα βασικά χαρακτηριστικά και τις εφαρμογές των αγώγιμων συγκολλητικών.

Οι αγώγιμες κόλλες παρασκευάζονται χρησιμοποιώντας έναν συνδυασμό αγώγιμων πληρωτικών, όπως ο άργυρος, ο χαλκός ή ο άνθρακας, και ένα πολυμερές συνδετικό. Τα αγώγιμα πληρωτικά διευκολύνουν τη ροή του ηλεκτρικού ρεύματος, ενώ το συνδετικό εξασφαλίζει πρόσφυση σε διαφορετικά υποστρώματα. Αυτή η μοναδική σύνθεση επιτρέπει στις αγώγιμες κόλλες να παρέχουν αξιόπιστες ηλεκτρικές συνδέσεις ακόμα και σε δύσκολα περιβάλλοντα.

Ένα από τα κύρια πλεονεκτήματα των αγώγιμων κόλλων είναι η συμβατότητά τους με ένα ευρύ φάσμα υλικών. Μπορούν να κολλήσουν μέταλλα, κεραμικά, γυαλί, πλαστικά, ακόμη και εύκαμπτα υποστρώματα, καθιστώντας τα κατάλληλα για διάφορες βιομηχανίες. Η σύνδεση ανόμοιων υλικών είναι ιδιαίτερα πλεονεκτική στη βιομηχανία ηλεκτρονικών, όπου εξαρτήματα με διαφορετικούς συντελεστές θερμικής διαστολής πρέπει να ενώνονται μεταξύ τους.

Οι αγώγιμες κόλλες προσφέρουν εξαιρετική ηλεκτρική αγωγιμότητα, συγκρίσιμη με την παραδοσιακή συγκόλληση. Αυτή η ιδιότητα τους επιτρέπει να αντικαθιστούν αποτελεσματικά τους αρμούς συγκόλλησης σε συγκεκριμένες εφαρμογές. Επιπλέον, οι αγώγιμες κόλλες παρουσιάζουν καλύτερη αντοχή στη θερμική ανακύκλωση, τη μηχανική καταπόνηση και τους κραδασμούς από τις συγκολλημένες συνδέσεις. Αυτά τα χαρακτηριστικά τα καθιστούν ιδανικά για εφαρμογές με συχνές διακυμάνσεις θερμοκρασίας ή αυτόματες κινήσεις.

Η ευκολία εφαρμογής είναι ένα άλλο σημαντικό πλεονέκτημα των αγώγιμων συγκολλητικών. Συνήθως διατίθενται σε βολικές μορφές, όπως σύριγγες, ή διανέμονται ως φιλμ ή ταινίες. Αυτό επιτρέπει την ακριβή και ελεγχόμενη διανομή, καθιστώντας τα κατάλληλα για αυτοματοποιημένες και χειροκίνητες διαδικασίες συναρμολόγησης. Σε αντίθεση με τη συγκόλληση, η οποία απαιτεί εξειδικευμένο εξοπλισμό και τεχνογνωσία, οι αγώγιμες κόλλες μπορούν να εφαρμοστούν εύκολα με ελάχιστη εκπαίδευση.

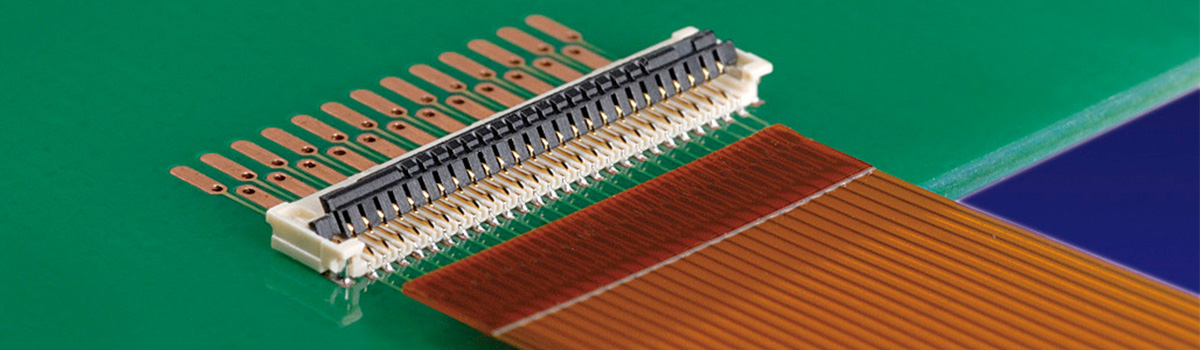

Οι αγώγιμες κόλλες βρίσκουν εφαρμογές σε διάφορες βιομηχανίες. Στον τομέα των ηλεκτρονικών ειδών, χρησιμοποιούνται για την προσάρτηση εξαρτημάτων, τη συγκόλληση καλουπιών, τη συγκόλληση καλωδίων και ως εναλλακτική λύση στη συγκόλληση στη διάταξη πλακέτας τυπωμένου κυκλώματος (PCB). Χρησιμοποιούνται επίσης στην κατασκευή εύκαμπτων ηλεκτρονικών, όπου οι παραδοσιακές μέθοδοι συγκόλλησης δεν είναι εφικτές λόγω της ευκαμψίας των υποστρωμάτων.

Στην αυτοκινητοβιομηχανία, οι αγώγιμες κόλλες χρησιμοποιούνται για τη συγκόλληση αισθητήρων, κεραιών και συστημάτων φωτισμού. Προσφέρουν εξαιρετική πρόσφυση σε υλικά που χρησιμοποιούνται σε εφαρμογές αυτοκινήτων, συμπεριλαμβανομένων των πλαστικών και των σύνθετων υλικών. Επιπλέον, η ικανότητά τους να αντέχουν σε σκληρές περιβαλλοντικές συνθήκες, όπως οι διακυμάνσεις της θερμοκρασίας, η υγρασία και η χημική έκθεση, τα καθιστά ιδανική επιλογή για ηλεκτρονικά αυτοκίνητα.

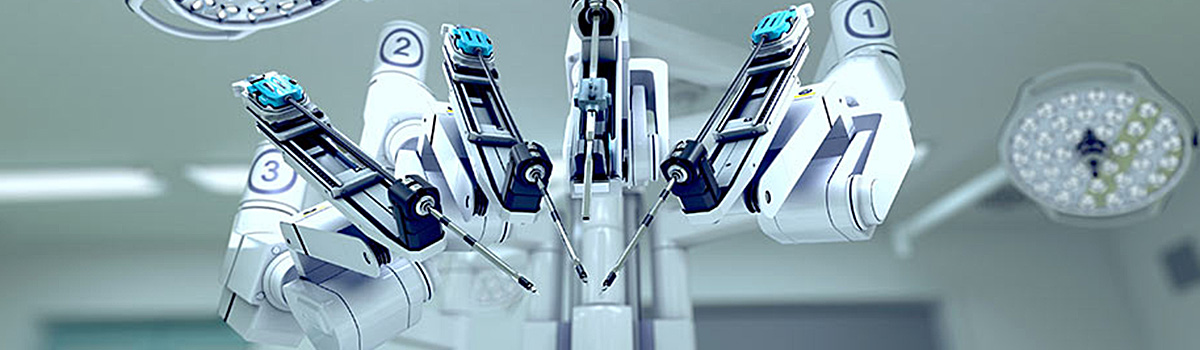

Οι αγώγιμες κόλλες παίζουν επίσης σημαντικό ρόλο στον ιατρικό τομέα. Συναρμολογούν ιατρικές συσκευές, όπως αισθητήρες, ηλεκτρόδια και εμφυτεύσιμες συσκευές. Οι βιοσυμβατές παραλλαγές των αγώγιμων συγκολλητικών διασφαλίζουν ότι είναι ασφαλείς για επαφή με ανθρώπινους ιστούς.

Κόλλες χαμηλής εξαγωγής αερίων: κρίσιμες για εφαρμογές στο διάστημα

Οι κόλλες χαμηλών αερίων διαδραματίζουν κρίσιμο ρόλο στις διαστημικές εφαρμογές όπου τα υλικά πρέπει να αντέχουν στις ακραίες συνθήκες του διαστημικού περιβάλλοντος. Η εξάτμιση αναφέρεται στην απελευθέρωση πτητικών ενώσεων από υλικά όταν εκτίθενται σε κενό ή υψηλές θερμοκρασίες. Στο διάστημα, αυτές οι πτητικές ενώσεις μπορεί να θέτουν σημαντικούς κινδύνους για τη λειτουργικότητα και την αξιοπιστία του ευαίσθητου εξοπλισμού και οργάνων.

Στο κενό του χώρου, τα υλικά που εκπέμπουν αέρια μπορούν να συμπυκνωθούν σε κοντινές επιφάνειες, όπως οπτικοί φακοί ή αισθητήρες, προκαλώντας μόλυνση και υποβάθμιση της απόδοσης. Η μόλυνση μπορεί να βλάψει την ακρίβεια των μετρήσεων, να μειώσει την ποιότητα του σήματος και ακόμη και να οδηγήσει σε αστοχία κρίσιμων εξαρτημάτων. Επιπλέον, τα συμπυκνωμένα υλικά που εκπέμπουν αέρια μπορεί να συσσωρεύονται με την πάροδο του χρόνου, σχηματίζοντας ένα στρώμα που μπορεί να απορροφήσει ή να διασκορπίσει το φως, επηρεάζοντας οπτικά συστήματα και συσκευές απεικόνισης.

Οι κόλλες χαμηλής εξαγωγής αερίων έχουν σχεδιαστεί ειδικά για να ελαχιστοποιούν την απελευθέρωση πτητικών ενώσεων. Είναι σχεδιασμένα να έχουν χαμηλή πίεση ατμών, πράγμα που σημαίνει ότι απελευθερώνουν λιγότερα αέρια και ατμούς όταν εκτίθενται σε συνθήκες κενού. Αυτό το χαρακτηριστικό βοηθά στην πρόληψη της μόλυνσης και της υποβάθμισης ευαίσθητων επιφανειών και εξαρτημάτων.

Τα διαστημικά σκάφη και οι δορυφόροι βασίζονται σε κόλλες χαμηλής εκπομπής αερίων για διάφορες εφαρμογές. Μια σημαντική χρήση είναι η συγκόλληση και η ενθυλάκωση ηλεκτρονικών εξαρτημάτων. Αυτές οι κόλλες παρέχουν σταθερούς και αξιόπιστους δεσμούς μεταξύ διαφορετικών υλικών, ενώ ελαχιστοποιούν τον κίνδυνο μόλυνσης και ζητημάτων που σχετίζονται με την εξάτμιση αερίων. Εξασφαλίζουν τη δομική ακεραιότητα και την ηλεκτρική συνδεσιμότητα των εξαρτημάτων, επιτρέποντάς τους να αντέχουν τους κραδασμούς και τους κραδασμούς κατά την εκτόξευση και τη λειτουργία στο διάστημα.

Οι κόλλες χαμηλής εκροής αερίων είναι επίσης απαραίτητες για οπτικά συστήματα που χρησιμοποιούνται σε διαστημικά τηλεσκόπια, κάμερες και αισθητήρες. Οι κόλλες που χρησιμοποιούνται σε αυτά τα συστήματα πρέπει να έχουν ελάχιστη επίδραση στη διαύγεια και την απόδοση των φακών, των κατόπτρων και των ανιχνευτών. Μειώνοντας την εξάτμιση αερίων, αυτές οι κόλλες διατηρούν τις οπτικές ιδιότητες και αποτρέπουν το σχηματισμό στρωμάτων μόλυνσης που θα μπορούσαν να υποβαθμίσουν την ποιότητα της εικόνας ή να επηρεάσουν τις ακριβείς μετρήσεις.

Επιπλέον, η θερμική διαχείριση είναι ένα κρίσιμο ζήτημα στις διαστημικές εφαρμογές. Οι κόλλες χαμηλής απαέρωσης συγκολλούν ψυκτήρες θερμότητας, υλικά θερμικής διεπαφής και άλλα εξαρτήματα που εμπλέκονται στη διάχυση θερμότητας. Αυτές οι κόλλες εξασφαλίζουν αποτελεσματική μεταφορά θερμότητας, ενώ ελαχιστοποιούν τον κίνδυνο μόλυνσης που θα μπορούσε να βλάψει την απόδοση των συστημάτων θερμικής διαχείρισης.

Για να ανταποκριθούν στις αυστηρές απαιτήσεις των διαστημικών εφαρμογών, οι κόλλες χαμηλής εκροής αερίων υποβάλλονται σε αυστηρές διαδικασίες δοκιμών και πιστοποίησης. Τα υλικά υποβάλλονται σε θερμική ανακύκλωση, έκθεση σε κενό και ανάλυση για να αξιολογηθούν τα χαρακτηριστικά εξαγωγής αερίων τους. Οι κόλλες που πληρούν τα πρότυπα που ορίζονται από οργανισμούς όπως οι απαιτήσεις της NASA για εξάτμιση αερίων (όπως το ASTM E595) θεωρούνται κατάλληλα για διαστημικές αποστολές.

Θερμικά αγώγιμα κόλλες: Διαχείριση θερμότητας σε ηλεκτρονικές συσκευές

Οι θερμικά αγώγιμες κόλλες παίζουν καθοριστικό ρόλο στη διαχείριση της θερμότητας σε ηλεκτρονικές συσκευές. Καθώς τα ηλεκτρονικά εξαρτήματα συνεχίζουν να συρρικνώνονται σε μέγεθος και να λειτουργούν σε υψηλότερες πυκνότητες ισχύος, η αποτελεσματική απαγωγή θερμότητας γίνεται ολοένα και πιο απαραίτητη για τη διασφάλιση της βέλτιστης απόδοσης και αξιοπιστίας. Οι θερμικά αγώγιμες κόλλες παρέχουν μια βιώσιμη λύση μεταφέροντας αποτελεσματικά τη θερμότητα από εξαρτήματα που παράγουν θερμότητα σε ψύκτρες θερμότητας ή άλλους μηχανισμούς απαγωγής θερμότητας. Αυτό το άρθρο θα διερευνήσει τις κρίσιμες πτυχές των θερμικά αγώγιμων συγκολλητικών και τον ρόλο τους στη διαχείριση της θερμότητας σε ηλεκτρονικές συσκευές.

Οι θερμικά αγώγιμες κόλλες είναι ειδικά διαμορφωμένα υλικά με συγκολλητικές ιδιότητες και υψηλή θερμική αγωγιμότητα. Έχουν σχεδιαστεί για να σχηματίζουν ισχυρούς δεσμούς μεταξύ εξαρτημάτων που παράγουν θερμότητα, όπως ολοκληρωμένα κυκλώματα ή συσκευές τροφοδοσίας, και ψύκτρες θερμότητας ή άλλα στοιχεία ψύξης. Η συγκολλητική φύση αυτών των υλικών εξασφαλίζει αξιόπιστη σύνδεση, ενώ η υψηλή θερμική αγωγιμότητα τους επιτρέπει την αποτελεσματική μεταφορά θερμότητας.

Ένα από τα κύρια πλεονεκτήματα των θερμικά αγώγιμων συγκολλητικών είναι η ικανότητά τους να γεμίζουν μικρά κενά και ανωμαλίες μεταξύ των επιφανειών ζευγαρώματος, ελαχιστοποιώντας έτσι τη θερμική αντίσταση. Αυτό το χαρακτηριστικό είναι ιδιαίτερα ευεργετικό όταν συνδέετε εξαρτήματα με μη επίπεδες επιφάνειες ή όταν αντιμετωπίζετε μικροσκοπικά κενά αέρα που εμποδίζουν τη ροή θερμότητας. Γεμίζοντας αυτά τα κενά, οι θερμικά αγώγιμες κόλλες δημιουργούν στενή επαφή μεταξύ των χαρακτήρων, ενισχύοντας τη μεταφορά θερμότητας και μειώνοντας τον κίνδυνο θερμικών εστιών.

Μια άλλη κρίσιμη πτυχή της διαχείρισης της θερμότητας σε ηλεκτρονικές συσκευές είναι η ικανότητα αντοχής στον κύκλο της θερμοκρασίας και στις μηχανικές καταπονήσεις. Οι ηλεκτρονικές συσκευές υπόκεινται σε ποικίλες συνθήκες θερμοκρασίας και μηχανικούς κραδασμούς κατά τη λειτουργία. Οι θερμικά αγώγιμες κόλλες έχουν σχεδιαστεί για να διατηρούν την συγκολλητική τους ισχύ και τη θερμική τους απόδοση σε ένα ευρύ φάσμα θερμοκρασιών, εξασφαλίζοντας αξιόπιστη απαγωγή θερμότητας ακόμη και κάτω από δύσκολες συνθήκες.

Επιπλέον, οι θερμικά αγώγιμες κόλλες προσφέρουν ιδιότητες ηλεκτρικής μόνωσης, αποτρέποντας τα ηλεκτρικά βραχυκυκλώματα μεταξύ των εξαρτημάτων. Αυτό το χαρακτηριστικό είναι ζωτικής σημασίας σε ηλεκτρονικές συσκευές όπου πολλά κομμάτια είναι πυκνά συσκευασμένα και υπάρχει κίνδυνος τυχαίας επαφής μεταξύ αγώγιμων στοιχείων.

Οι θερμικά αγώγιμες κόλλες μπορούν να εφαρμοστούν χρησιμοποιώντας διάφορες μεθόδους, συμπεριλαμβανομένης της διανομής, της μεταξοτυπίας ή της πλαστικοποίησης με φιλμ. Αυτές οι κόλλες είναι διαθέσιμες σε διαφορετικά ιξώδη και μηχανισμούς σκλήρυνσης, επιτρέποντας ευελιξία στη διαδικασία κατασκευής. Ορισμένες θερμικά αγώγιμες κόλλες σκληραίνουν σε θερμοκρασία δωματίου, ενώ άλλες απαιτούν υψηλές θερμοκρασίες ή υπεριώδη ακτινοβολία. Οι κατασκευαστές μπορούν να επιλέξουν το ομόλογο που ταιριάζει καλύτερα στις συγκεκριμένες απαιτήσεις παραγωγής τους.

Κόλλες με ξεφλούδισμα: Εύκολη χρήση και εφαρμογή

Οι κόλλες ξεφλουδίσματος έχουν φέρει επανάσταση στον τρόπο με τον οποίο προσεγγίζουμε διάφορα έργα και εργασίες που απαιτούν υλικά συγκόλλησης. Αυτές οι κόλλες είναι απίστευτα εύκολες στη χρήση και την εφαρμογή τους, καθιστώντας τις δημοφιλείς στους επαγγελματίες και στους λάτρεις των DIY. Με την ευκολία και την ευελιξία τους, οι κόλλες που ξεφλουδίζουν και κολλάνε έχουν γίνει μια λύση για πολλές εφαρμογές.

Ένα από τα κύρια πλεονεκτήματα των συγκολλητικών κολλών που ξεφλουδίζουν είναι η απλότητά τους. Σε αντίθεση με τις παραδοσιακές κόλλες που απαιτούν συχνά ανάμειξη ή εξειδικευμένα εργαλεία, οι κόλλες που ξεφλουδίζουν και κολλάνε έρχονται προ-εφαρμοσμένες σε ένα υλικό υποστήριξης, έτοιμο για χρήση από τη συσκευασία. Αυτό εξαλείφει την ανάγκη για πρόσθετο εξοπλισμό ή εκτεταμένη προετοιμασία, εξοικονομώντας χρόνο και προσπάθεια.

Η διαδικασία εφαρμογής για τις κόλλες που ξεφλουδίζουν και κολλούν είναι απλή και φιλική προς το χρήστη. Το μόνο που χρειάζεται να κάνετε είναι να ξεκολλήσετε το χαρτί στήριξης για να φανεί η κολλητική πλευρά και να το πιέσετε σταθερά στην επιθυμητή επιφάνεια. Η κόλλα συγκολλάται γρήγορα και με ασφάλεια, παρέχοντας άμεση πρόσφυση χωρίς σφιγκτήρες ή χρόνο στεγνώματος. Αυτό καθιστά τις κόλλες που ξεφλουδίζουν και κολλάνε ιδανικές για γρήγορες επισκευές, προσωρινές εγκαταστάσεις ή έργα ευαίσθητα στο χρόνο.

Ένα άλλο πλεονέκτημα των συγκολλητικών που ξεφλουδίζουν και κολλούν είναι η ευελιξία τους. Διατίθενται σε διάφορες μορφές, όπως ταινίες, φύλλα ή κουκκίδες, για να φιλοξενούν διαφορετικές εφαρμογές και υλικά. Είτε θέλετε να κολλήσετε ελαφριά αντικείμενα, διακοσμητικά στήριξης ή ορισμένα αντικείμενα βαρέως τύπου, μια κόλλα που ξεφλουδίζει και κολλάει είναι κατάλληλη για την εργασία. Προσκολλώνται καλά σε διάφορες επιφάνειες, όπως ξύλο, μέταλλο, γυαλί, πλαστικό και ύφασμα, προσφέροντας ευελιξία και συμβατότητα με διαφορετικά υλικά.

Οι κόλλες με ξεφλούδισμα είναι επίσης γνωστές για την καθαρή εφαρμογή τους. Σε αντίθεση με τις παραδοσιακές κόλλες που μπορεί να είναι ακατάστατες και απαιτούν καθαρισμό, οι κόλλες που ξεφλουδίζουν και κολλάνε δεν αφήνουν κατάλοιπα όταν εφαρμόζονται και αφαιρούνται σωστά. Αυτό είναι ιδιαίτερα πλεονεκτικό όταν εργάζεστε σε ευαίσθητες ή φινιρισμένες επιφάνειες που θέλετε να προστατεύσετε από ζημιές.

Εκτός από την ευκολία χρήσης τους, οι κόλλες που ξεφλουδίζουν και κολλούν συχνά παρουσιάζουν ισχυρές ικανότητες συγκόλλησης. Οι κόλλες έχουν σχεδιαστεί για να παρέχουν μια αξιόπιστη και ανθεκτική συγκόλληση, διασφαλίζοντας ότι τα προσαρτημένα αντικείμενα παραμένουν στη θέση τους με ασφάλεια. Ωστόσο, η επιλογή του σωστού τύπου κόλλας για το έργο σας και η τήρηση των οδηγιών του κατασκευαστή για βέλτιστα αποτελέσματα είναι απαραίτητη.

Αυτοκόλλητες μεμβράνες: Ενίσχυση της αποτελεσματικότητας και της συνέπειας

Οι αυτοκόλλητες μεμβράνες είναι πολυχρηστικά υλικά που προσφέρουν διάφορες εφαρμογές σε διάφορες βιομηχανίες. Είναι λεπτές στρώσεις κολλωδών ουσιών επικαλυμμένες σε ένα υλικό υποστήριξης, όπως χαρτί, πλαστικό ή ύφασμα. Αυτά τα φιλμ παρέχουν πολυάριθμα οφέλη, ενισχύοντας την αποτελεσματικότητα και τη συνέπεια σε διάφορες διαδικασίες. Αυτό το άρθρο θα διερευνήσει πώς οι αυτοκόλλητες μεμβράνες βελτιώνουν την αποτελεσματικότητα και τη συνοχή σε διαφορετικές εφαρμογές.

Ένα βασικό πλεονέκτημα των αυτοκόλλητων μεμβρανών είναι η ευκολία εφαρμογής τους. Σε αντίθεση με τις παραδοσιακές κόλλες, που μπορεί να απαιτούν ανάμειξη ή εξειδικευμένο εξοπλισμό, οι αυτοκόλλητες μεμβράνες είναι έτοιμες για χρήση. Μπορούν εύκολα να κοπούν σε επιθυμητά σχήματα και μεγέθη, καθιστώντας τα ιδανικά για γρήγορη και ακριβή εφαρμογή. Αυτό εξοικονομεί χρόνο και πόρους στις διαδικασίες παραγωγής και συναρμολόγησης, αυξάνοντας τη συνολική απόδοση.

Επιπλέον, οι αυτοκόλλητες μεμβράνες προσφέρουν σταθερή απόδοση συγκόλλησης. Το ομοιόμορφο πάχος τους και οι ελεγχόμενες συγκολλητικές τους ιδιότητες εξασφαλίζουν αξιόπιστη πρόσφυση μεταξύ διαφορετικών υλικών. Είτε ενώνουν δύο επιφάνειες, είτε στρώνουν στρώματα, είτε συνδέουν εξαρτήματα, οι αυτοκόλλητες μεμβράνες παρέχουν σταθερή αντοχή συγκόλλησης, ελαχιστοποιώντας τον κίνδυνο αστοχίας ή εκ νέου επεξεργασίας. Αυτή η συνέπεια βελτιώνει την ποιότητα των προϊόντων, μειώνει τα απόβλητα και αυξάνει την παραγωγικότητα.

Ένας άλλος τρόπος με τον οποίο οι αυτοκόλλητες μεμβράνες ενισχύουν την απόδοση είναι μέσω της συμβατότητάς τους με συστήματα αυτοματισμού. Με την αυξανόμενη τάση του αυτοματισμού σε διάφορες βιομηχανίες, οι αυτοκόλλητες μεμβράνες έχουν σχεδιαστεί για να είναι συμβατές με τις διαδικασίες ρομποτικής συναρμολόγησης και συσκευασίας. Μπορούν εύκολα να ενσωματωθούν σε αυτοματοποιημένες γραμμές παραγωγής, επιτρέποντας εργασίες συγκόλλησης υψηλής ταχύτητας και ακριβείας. Αυτό όχι μόνο βελτιώνει την αποτελεσματικότητα, αλλά μειώνει επίσης το κόστος εργασίας και τα ανθρώπινα λάθη.

Επιπλέον, οι αυτοκόλλητες μεμβράνες προσφέρουν βελτιωμένη απόδοση στις εφαρμογές σφράγισης και προστασίας. Παρέχουν ένα φράγμα έναντι της υγρασίας, της σκόνης και των ρύπων, αποτρέποντας τη ζημιά σε ευαίσθητα εξαρτήματα ή προϊόντα. Είτε στεγανοποιούν ηλεκτρονικές συσκευές, συσκευάζουν προϊόντα τροφίμων είτε προστατεύουν επιφάνειες από τη διάβρωση, οι αυτοκόλλητες μεμβράνες προσφέρουν αξιόπιστη και σταθερή προστασία. Αυτό συμβάλλει στη μακροζωία και την αξιοπιστία των προϊόντων, μειώνοντας την ανάγκη για συχνή συντήρηση ή αντικατάσταση.

Επιπλέον, οι αυτοκόλλητες μεμβράνες επιτρέπουν αποτελεσματική προσαρμογή και ευελιξία σχεδιασμού. Μπορούν να προσαρμοστούν σε συγκεκριμένες απαιτήσεις, όπως διαφορετικές αντοχές συγκόλλησης, αντοχή στη θερμοκρασία ή οπτικές ιδιότητες. Αυτό επιτρέπει στους κατασκευαστές να βελτιστοποιούν τις ιδιότητες της κόλλας με βάση τις ανάγκες εφαρμογής τους, διασφαλίζοντας την καλύτερη απόδοση και αξιοπιστία. Επιπλέον, οι αυτοκόλλητες μεμβράνες μπορούν εύκολα να εκτυπωθούν ή να διακοσμηθούν, προσφέροντας ευκαιρίες επωνυμίας και αισθητική.

Κόλλες Hot Melt: Γρήγορη και ανθεκτική συγκόλληση

Οι κόλλες θερμής τήξης (HMAs) είναι πολυχρηστικές κόλλες που προσφέρουν γρήγορες και ανθεκτικές λύσεις συγκόλλησης σε διάφορες βιομηχανίες και εφαρμογές. Αυτές οι κόλλες, ή θερμόκολλα, είναι θερμοπλαστικά υλικά που λιώνουν σε υγρή κατάσταση και εφαρμόζονται λιωμένα. Κατά την ψύξη, στερεοποιούνται και δημιουργούν ισχυρό δεσμό μεταξύ των υποστρωμάτων. Ακολουθεί μια πιο προσεκτική ματιά στα χαρακτηριστικά, τα οφέλη και τις εφαρμογές των συγκολλητικών θερμής τήξης.

Ένα από τα κρίσιμα πλεονεκτήματα των HMA είναι οι ικανότητές τους ταχείας συγκόλλησης. Αυτές οι κόλλες υγροποιούνται γρήγορα όταν θερμαίνονται, επιτρέποντας την αποτελεσματική και γρήγορη εφαρμογή. Εξαλείφουν την ανάγκη για εξάτμιση του διαλύτη ή χημικές αντιδράσεις, σε αντίθεση με άλλους τύπους συγκολλητικών. Η γρήγορη στερεοποίηση των θερμοκολλητικών υλικών έχει ως αποτέλεσμα μικρότερους χρόνους συναρμολόγησης και παραγωγής, αυξάνοντας την παραγωγικότητα και την εξοικονόμηση κόστους.

Επιπλέον, οι κόλλες θερμής τήξης παρέχουν εξαιρετική αντοχή σε συγκολλημένες ενώσεις. Παρουσιάζουν εξαιρετική αντοχή στην υγρασία, τις χημικές ουσίες και τις διακυμάνσεις της θερμοκρασίας. Αυτή η ελαστικότητα τα καθιστά κατάλληλα για απαιτητικά περιβάλλοντα και εφαρμογές που απαιτούν μακροχρόνια και αξιόπιστη συγκόλληση. Τα HMA προσφέρουν επίσης ευελιξία και αντοχή στην κρούση, επιτρέποντάς τους να αντέχουν σε κραδασμούς και κραδασμούς χωρίς να διακυβεύεται η ακεραιότητα του δεσμού.

Τα HMA βρίσκουν εφαρμογές σε διάφορες βιομηχανίες, συμπεριλαμβανομένης της συσκευασίας, της ξυλουργικής, της αυτοκινητοβιομηχανίας, της ηλεκτρονικής, της κλωστοϋφαντουργίας και των κατασκευών. Οι κόλλες θερμής τήξης χρησιμοποιούνται ευρέως σε συσκευασίες για σφράγιση θήκης και χαρτοκιβωτίων, κλεισίματα που δεν παραβιάζονται και για συγκόλληση ετικετών και ταινιών. Παρέχουν ασφαλείς και ανθεκτικές στις παραβιάσεις σφραγίδες, διασφαλίζοντας την ακεραιότητα του προϊόντος και αποτρέποντας την κλοπή.

Οι εφαρμογές επεξεργασίας ξύλου των HMA περιλαμβάνουν εργασίες ζωνών ακμών, επένδυσης και πλαστικοποίησης. Η ταχεία πήξη των συγκολλητικών θερμής τήξης διευκολύνει αποτελεσματικές διαδικασίες γραμμής συναρμολόγησης. Δημιουργούν ισχυρούς δεσμούς σε ξύλινους αρμούς, ενισχύοντας τη δομική ακεραιότητα και τη μακροζωία των επίπλων και των ντουλαπιών.

Οι κατασκευαστές αυτοκινήτων βασίζονται σε κόλλες θερμής τήξης για τη συγκόλληση εσωτερικών και εξωτερικών επενδύσεων, την εξάρτηση καλωδίων και τη στεγανοποίηση φλάντζας. Η ανθεκτικότητα και η αντοχή στη θερμότητα αυτών των συγκολλητικών τα καθιστούν ιδανικά για εφαρμογές αυτοκινήτων, όπου η απόδοση υπό ακραίες συνθήκες είναι απαραίτητη.

Η συναρμολόγηση και η κατασκευή ηλεκτρονικών ειδών συχνά χρησιμοποιούν κόλλες θερμής τήξης για τη συγκόλληση εξαρτημάτων, τη συγκόλληση σύρματος και την ενθυλάκωση. Η ικανότητά τους να συνδέουν ανόμοια υλικά, όπως πλαστικά, μέταλλα και γυαλί, τα καθιστά κατάλληλα για διάφορες ηλεκτρονικές εφαρμογές.

Οι εφαρμογές των συγκολλητικών θερμής τήξης της κλωστοϋφαντουργίας περιλαμβάνουν πλαστικοποίηση υφασμάτων, στρίφωμα και συγκόλληση απλικέ. Επιτρέπουν την ακριβή και καθαρή συγκόλληση χωρίς ραφή, ραφή ή άλλες μεθόδους μηχανικής στερέωσης.

Στον κατασκευαστικό τομέα, τα HMA χρησιμοποιούνται για τοποθέτηση δαπέδων, επένδυση, μόνωση και συγκόλληση πλακιδίων. Τα χαρακτηριστικά γρήγορης πήξης τους διευκολύνουν τις γρήγορες διαδικασίες κατασκευής και εξασφαλίζουν αξιόπιστη πρόσφυση σε διάφορα δομικά υλικά.

Κόλλες ευαίσθητες στην πίεση: Εξασφάλιση σταθερής πρόσφυσης

Οι ευαίσθητες στην πίεση κόλλες (PSA) είναι ευέλικτα υλικά που χρησιμοποιούνται σε διάφορες βιομηχανίες, από την αυτοκινητοβιομηχανία και τα ηλεκτρονικά έως τη συσκευασία και τις ιατρικές συσκευές. Αυτές οι κόλλες προσφέρουν μοναδικά πλεονεκτήματα όπως ευκολία εφαρμογής, άμεση συγκόλληση και δυνατότητα πρόσφυσης σε ένα ευρύ φάσμα επιφανειών. Ωστόσο, η διασφάλιση σταθερής πρόσφυσης μπορεί να είναι μια πρόκληση όταν εργάζεστε με PSA. Ακολουθούν ορισμένες βασικές σκέψεις για την επίτευξη αξιόπιστης και σταθερής πρόσφυσης με κόλλες ευαίσθητες στην πίεση.

- Προετοιμασία Επιφάνειας: Η σωστή προετοιμασία της επιφάνειας είναι ζωτικής σημασίας για την επίτευξη σταθερής πρόσφυσης με τα PSA. Οι επιφάνειες πρέπει να είναι καθαρές, στεγνές και απαλλαγμένες από σκόνη, λάδια, λίπη και ρύπους υγρασίας. Ο καθαρισμός της επιφάνειας με κατάλληλους διαλύτες ή καθαριστικά και η χρήση τεχνικών όπως η τριβή ή η επεξεργασία πλάσματος μπορεί να βελτιώσει την πρόσφυση ενισχύοντας την επιφανειακή ενέργεια και αφαιρώντας πιθανά εμπόδια στη συγκόλληση.

- Συμβατότητα υλικού: Η διασφάλιση της συμβατότητας του PSA με το υλικό του υποστρώματος είναι απαραίτητη. Ορισμένα PSA ενδέχεται να παρουσιάζουν κακή πρόσφυση ή προβλήματα συμβατότητας με ορισμένες επιφάνειες. Η κατανόηση της χημικής σύνθεσης και των ιδιοτήτων τόσο της κόλλας όσο και του υποστρώματος μπορεί να βοηθήσει στην επιλογή της κατάλληλης κόλλας για τη συγκεκριμένη εφαρμογή, διασφαλίζοντας σταθερή πρόσφυση.

- Τεχνική Εφαρμογής: Η τεχνική εφαρμογής παίζει σημαντικό ρόλο στην επίτευξη σταθερής πρόσφυσης. Η πίεση, η θερμοκρασία και ο χρόνος παραμονής κατά την εφαρμογή μπορεί να επηρεάσουν την αντοχή του δεσμού. Είναι απαραίτητο να ακολουθείτε τις συστάσεις του κατασκευαστή σχετικά με τις παραμέτρους εφαρμογής, συμπεριλαμβανομένης της κατάλληλης πίεσης που εφαρμόζεται και του συνιστώμενου εύρους θερμοκρασίας για τη συγκόλληση.

- Χρόνος ωρίμανσης: Τα PSA απαιτούν συνήθως ένα συγκεκριμένο χρονικό διάστημα για να αναπτύξουν την πλήρη συγκολλητική τους ισχύ. Αυτός ο χρόνος σκλήρυνσης ή «παραμονής» επιτρέπει στην κόλλα να ρέει και να σχηματίζει ισχυρούς δεσμούς με το υπόστρωμα. Είναι απαραίτητο να επιτρέψετε επαρκή χρόνο σκλήρυνσης πριν υποβάλετε το συγκολλημένο συγκρότημα σε καταπόνηση ή φορτίο. Η βιασύνη της διαδικασίας μπορεί να έχει ως αποτέλεσμα ασθενέστερη πρόσφυση ή ακόμα και αστοχία της κόλλας.

- Περιβαλλοντικοί Παράγοντες: Οι περιβαλλοντικές συνθήκες μπορεί να επηρεάσουν την απόδοση των PSA. Παράγοντες όπως η θερμοκρασία, η υγρασία και η έκθεση σε χημικές ουσίες ή ακτινοβολία UV μπορούν να επηρεάσουν τις ιδιότητες και την απόδοση πρόσφυσης της κόλλας. Η κατανόηση των ειδικών περιβαλλοντικών συνθηκών στις οποίες θα εκτεθεί η κόλλα και η επιλογή μιας κόλλας με την κατάλληλη αντίσταση σε αυτούς τους παράγοντες μπορεί να βοηθήσει στη διασφάλιση της σταθερής πρόσφυσης με την πάροδο του χρόνου.

- Δοκιμές και ποιοτικός έλεγχος: Οι τακτικές δοκιμές και τα μέτρα ποιοτικού ελέγχου είναι απαραίτητα για τη διασφάλιση της σταθερής πρόσφυσης. Διάφορες μέθοδοι δοκιμής, όπως η πρόσφυση αποφλοίωσης, η αντοχή σε διάτμηση και η κόλληση, μπορούν να αξιολογήσουν την απόδοση της κόλλας. Η καθιέρωση κατάλληλων πρωτοκόλλων δοκιμών και η διενέργεια τακτικών ελέγχων ποιότητας κατά τη διάρκεια της παραγωγής μπορεί να βοηθήσει στην έγκαιρη αναγνώριση τυχόν ασυνεπειών ή προβλημάτων και να διασφαλίσει τη σταθερή πρόσφυση στο τελικό προϊόν.

- Αποθήκευση και Διάρκεια Ζωής: Οι κατάλληλες συνθήκες αποθήκευσης και η τήρηση των οδηγιών διάρκειας ζωής είναι απαραίτητα για τη διατήρηση της απόδοσης της κόλλας. Τα PSA μπορούν να αποικοδομηθούν με την πάροδο του χρόνου λόγω της έκθεσης σε θερμότητα, φως ή αέρα, επηρεάζοντας τις συγκολλητικές τους ιδιότητες. Η αποθήκευση των δεσμών σε ελεγχόμενα περιβάλλοντα και η χρήση τους εντός της συνιστώμενης διάρκειας ζωής τους μπορεί να βοηθήσει στη διατήρηση σταθερής πρόσφυσης.

Τεχνικές διανομής κόλλας: Ακρίβεια και αποτελεσματικότητα

Οι τεχνικές διανομής κόλλας είναι ζωτικής σημασίας σε διάφορες βιομηχανίες, διασφαλίζοντας ακρίβεια και αποτελεσματικότητα στις εφαρμογές συγκόλλησης. Είτε πρόκειται για κατασκευή, συναρμολόγηση ή επισκευή, η σωστή μέθοδος διανομής μπορεί να επηρεάσει σημαντικά την ποιότητα και την αξιοπιστία των συγκολλητικών δεσμών. Αυτό το άρθρο θα διερευνήσει κρίσιμες τεχνικές που βοηθούν στην επίτευξη ακρίβειας και αποτελεσματικότητας στη διανομή κόλλας εντός περιορισμένου αριθμού λέξεων.

- Χειροκίνητη διανομή: Η χειροκίνητη διανομή κόλλας χρησιμοποιείται συνήθως σε εργασίες μικρής κλίμακας ή σύνθετες εφαρμογές. Περιλαμβάνει τη χρήση συσκευών χειρός όπως σύριγγες, μπουκάλια συμπίεσης ή βούρτσες για την ακριβή εφαρμογή της κόλλας. Αν και αυτή η μέθοδος προσφέρει ευελιξία και έλεγχο, εξαρτάται από την ικανότητα και τη συνέπεια του χειριστή.

- Διανομή χρόνου/πίεσης: Η διανομή χρόνου/πίεσης είναι μια ευρέως χρησιμοποιούμενη τεχνική που παρέχει συνεπή και ελεγχόμενη εφαρμογή κόλλας. Περιλαμβάνει τη χρήση πνευματικών ή ηλεκτρικών διανομέων με ρυθμιστές πίεσης και χρονοδιακόπτες. Ρυθμίζοντας το χρόνο και την πίεση διανομής, οι χειριστές μπορούν να ελέγξουν με ακρίβεια την ποσότητα κόλλας που εφαρμόζεται. Αυτή η τεχνική είναι κατάλληλη για κόλλες μεσαίου έως υψηλού ιξώδους.

- Jetting: Το Jetting είναι μια τεχνική διανομής που χρησιμοποιεί ένα ρεύμα κόλλας υψηλής ταχύτητας για την εφαρμογή ακριβών και μικρών ποσοτήτων κόλλας στην επιφάνεια στόχο. Χρησιμοποιείται συνήθως σε εφαρμογές που απαιτούν γρήγορη και ακριβή τοποθέτηση, όπως συναρμολόγηση ηλεκτρονικών ή μικροσυγκόλληση. Τα συστήματα εκτόξευσης χρησιμοποιούν πιεζοηλεκτρική ή πνευματική ενεργοποίηση για τη δημιουργία ελεγχόμενων σταγονιδίων κόλλας.

- Διανομή ψεκασμού: Η διανομή ψεκασμού είναι μια αποτελεσματική τεχνική για την κάλυψη μεγάλων επιφανειών ή την επίτευξη ομοιόμορφης κάλυψης. Περιλαμβάνει τον ψεκασμό της κόλλας σε λεπτά σταγονίδια και την κατεύθυνσή τους στην επιφάνεια χρησιμοποιώντας πίεση αέρα ή αυτόματο πιστόλι ψεκασμού. Η διανομή σπρέι χρησιμοποιείται συνήθως σε βιομηχανίες αυτοκινήτων, ξυλουργικής ή συσκευασίας, όπου απαιτείται γρήγορη και ομοιόμορφη κάλυψη.

- Robotic Dispensing: Τα ρομποτικά συστήματα διανομής προσφέρουν ακριβείς και επαναλαμβανόμενες εφαρμογές κόλλας μέσω προγραμματιζόμενου αυτοματισμού. Είναι εξοπλισμένα με προηγμένους αισθητήρες και βαλβίδες διανομής που μπορούν να προγραμματιστούν να ακολουθούν περίπλοκα σχέδια και περιγράμματα. Η ρομποτική διανομή εξασφαλίζει συνέπεια και ακρίβεια, καθιστώντας την ιδανική για γραμμές παραγωγής μεγάλου όγκου και περίπλοκες διαδικασίες συναρμολόγησης.

- Επικάλυψη φιλμ/στροβιλισμού: Η επίστρωση μεμβράνης ή στροβιλισμού είναι μια τεχνική που χρησιμοποιείται για την εφαρμογή ενός ομοιόμορφου στρώματος κόλλας σε ένα υπόστρωμα. Περιλαμβάνει τη χρήση ενός περιστρεφόμενου μηχανισμού ή απλικατέρ για την επάλειψη της κόλλας σε ένα λεπτό, συνεχές φιλμ. Αυτή η μέθοδος χρησιμοποιείται συνήθως σε βιομηχανίες αυτοκινήτων, αεροδιαστημικής και κατασκευών, όπου το ελεγχόμενο πάχος κόλλας είναι κρίσιμο για βέλτιστη απόδοση.

Προκλήσεις στην εφαρμογή κόλλας συγκόλλησης FPC

Η εφαρμογή κόλλας συγκόλλησης FPC (Flexible Printed Circuit) θέτει αρκετές προκλήσεις που πρέπει να αντιμετωπιστούν για επιτυχή συγκόλληση και αξιόπιστη απόδοση. Αυτές οι προκλήσεις πηγάζουν κυρίως από τις μοναδικές ιδιότητες και απαιτήσεις των FPC. Σε αυτή την απάντηση, θα περιγράψω ορισμένες βασικές προκλήσεις που αντιμετωπίζονται στην εφαρμογή κόλλας συγκόλλησης FPC.

- Συμβατότητα υποστρώματος: Τα FPC είναι κατασκευασμένα από εύκαμπτα υλικά όπως πολυιμίδιο, πολυεστέρας ή λεπτός χαλκός, με διαφορετικά χαρακτηριστικά επιφάνειας από τα άκαμπτα υποστρώματα. Η συγκολλητική κόλλα πρέπει να είναι συμβατή με το υλικό FPC για να διασφαλίζεται η σωστή πρόσφυση χωρίς να προκαλείται αποκόλληση ή ζημιά στο υπόστρωμα.

- Προετοιμασία επιφάνειας: Η σωστή προετοιμασία της επιφάνειας είναι κρίσιμη για τη συγκόλληση της κόλλας. Οι επιφάνειες FPC έχουν συχνά υπολείμματα, λάδια ή ρύπους που μπορούν να εμποδίσουν την πρόσφυση. Η πρόκληση έγκειται στην επιλογή της σωστής μεθόδου καθαρισμού ή επεξεργασίας επιφάνειας για την αφαίρεση αυτών των ακαθαρσιών χωρίς να διακυβεύεται η ακεραιότητα του FPC.

- Έλεγχος πάχους γραμμής σύνδεσης: Η επίτευξη ομοιόμορφου πάχους γραμμής σύνδεσης είναι απαραίτητη για αξιόπιστη απόδοση. Το ασυνεπές πάχος κόλλας μπορεί να οδηγήσει σε διακυμάνσεις στην ηλεκτρική αγωγιμότητα, τη μηχανική αντοχή και τη θερμική διαχείριση. Η διασφάλιση ακριβούς ελέγχου του πάχους της γραμμής σύνδεσης μπορεί να είναι δύσκολη λόγω της ευέλικτης φύσης των FPC.

- Θερμική διαχείριση: Τα FPC χρησιμοποιούνται συχνά σε εφαρμογές όπου αναμένονται διακυμάνσεις θερμοκρασίας. Η κόλλα που χρησιμοποιείται για τη συγκόλληση πρέπει να έχει καλή θερμική αγωγιμότητα για να διαχέει αποτελεσματικά τη θερμότητα, αποτρέποντας τοπικά hotspot που θα μπορούσαν να βλάψουν το FPC ή τα εξαρτήματά του. Η επίτευξη βέλτιστης θερμικής διαχείρισης χωρίς να διακυβεύεται η ευελιξία και οι ηλεκτρικές ιδιότητες του FPC είναι μια πρόκληση.

- Ωρίμανση με κόλλα: Οι κόλλες συγκόλλησης FPC συνήθως απαιτούν διαδικασίες σκλήρυνσης όπως θερμότητα ή υπεριώδη ακτινοβολία. Η πρόκληση έγκειται στη διασφάλιση ομοιόμορφης και ολοκληρωμένης σκλήρυνσης σε όλη τη γραμμή συγκόλλησης, ειδικά σε πολύπλοκα ή πυκνά συσκευασμένα σχέδια FPC. Η ανεπαρκής σκλήρυνση μπορεί να οδηγήσει σε ισχυρότερη πρόσφυση ή ατελής συγκόλληση, οδηγώντας σε προβλήματα αξιοπιστίας.

- Ευελιξία και ανθεκτικότητα: Τα FPC έχουν σχεδιαστεί για να είναι εύκαμπτα και η συγκολλητική κόλλα πρέπει να προσαρμόζεται σε αυτήν την ευελιξία χωρίς να διακυβεύεται η ακεραιότητά της. Ο δεσμός πρέπει να αντέχει την επανειλημμένη κάμψη, κάμψη και τέντωμα χωρίς ρωγμές, αποκολλήσεις ή απώλεια της αντοχής πρόσφυσης. Η εύρεση ενός δεσμού που μπορεί να διατηρήσει τόσο την ευελιξία όσο και την ανθεκτικότητα μπορεί να είναι πρόκληση.

- Ηλεκτρική αγωγιμότητα: Τα FPC συχνά μεταφέρουν ηλεκτρικά σήματα, καθιστώντας την ηλεκτρική αγωγιμότητα μια κρίσιμη απαίτηση. Η κόλλα συγκόλλησης δεν πρέπει να εισάγει υψηλή αντίσταση που θα μπορούσε να επηρεάσει την απόδοση του κυκλώματος. Η επίτευξη καλής ηλεκτρικής αγωγιμότητας κατά μήκος της γραμμής σύνδεσης με παράλληλη διασφάλιση της μηχανικής ακεραιότητας αποτελεί πρόκληση.

- Αυτοματοποίηση διαδικασίας: Η αυτοματοποίηση της διαδικασίας εφαρμογής κόλλας καθίσταται απαραίτητη σε βιομηχανίες όπου η συγκόλληση FPC εκτελείται σε κλίμακα. Η πρόκληση έγκειται στην ανάπτυξη αυτοματοποιημένων συστημάτων που μπορούν να εφαρμόζουν με συνέπεια την κόλλα με ακρίβεια και αποτελεσματικότητα, λαμβάνοντας υπόψη τις παραλλαγές στα μεγέθη, τα σχήματα και τα σχέδια FPC.

Η αντιμετώπιση αυτών των προκλήσεων απαιτεί ολοκληρωμένη κατανόηση των υλικών FPC, των συγκολλητικών υλικών και των ειδικών απαιτήσεων της εφαρμογής. Συχνά περιλαμβάνει προσεκτική επιλογή υλικού, βελτιστοποίηση διαδικασίας και δοκιμές για να διασφαλιστεί η συμβατότητα, η απόδοση και η αξιοπιστία της κόλλας σε εφαρμογές συγκόλλησης FPC.

Δοκιμή αξιοπιστίας: Αξιολόγηση της απόδοσης της κόλλας

Η δοκιμή αξιοπιστίας είναι ένα κρίσιμο βήμα για την αξιολόγηση της απόδοσης των συγκολλητικών. Οι κόλλες χρησιμοποιούνται ευρέως σε διάφορες βιομηχανίες, συμπεριλαμβανομένης της αυτοκινητοβιομηχανίας, της αεροδιαστημικής, των ηλεκτρονικών και των κατασκευών, για τη συγκόλληση διαφορετικών υλικών. Η αξιοπιστία των συγκολλητικών δεσμών είναι απαραίτητη για τη διασφάλιση της ασφάλειας, της ανθεκτικότητας και της συνολικής απόδοσης του τελικού προϊόντος.

Ο έλεγχος αξιοπιστίας περιλαμβάνει την υποβολή των συγκολλητικών δεσμών σε διάφορες συνθήκες και στρεσογόνους παράγοντες που προσομοιώνουν περιβάλλοντα πραγματικού κόσμου και σενάρια χρήσης. Ο στόχος είναι να αξιολογηθεί η ικανότητα της κόλλας να διατηρεί την αντοχή και την ακεραιότητά της συγκόλλησης με την πάροδο του χρόνου. Ακολουθούν ορισμένες βασικές πτυχές που πρέπει να λάβετε υπόψη κατά την αξιολόγηση της απόδοσης της κόλλας στις δοκιμές αξιοπιστίας:

- Αντοχή συγκόλλησης: Η αρχική αντοχή συγκόλλησης της κόλλας αξιολογείται χρησιμοποιώντας τυποποιημένες δοκιμές όπως δοκιμές διάτμησης, αποφλοίωσης ή εφελκυσμού. Αυτές οι δοκιμές μετρούν τη δύναμη που απαιτείται για να σπάσει ο δεσμός κόλλας. Παρέχει μια βάση για σύγκριση με την αντοχή του δεσμού μετά από έκθεση σε διαφορετικές συνθήκες.

- Περιβαλλοντική Έκθεση: Οι κόλλες συχνά εκτίθενται σε σκληρές περιβαλλοντικές συνθήκες όπως ακραίες θερμοκρασίες, υγρασία, υπεριώδη ακτινοβολία και χημικές ουσίες. Η δοκιμή αξιοπιστίας περιλαμβάνει την υποβολή δειγμάτων κόλλας σε δοκιμές ταχείας γήρανσης που προσομοιώνουν αυτές τις συνθήκες για μεγάλο χρονικό διάστημα. Αυτό βοηθά στην αξιολόγηση της αντοχής της κόλλας στην περιβαλλοντική υποβάθμιση και της ικανότητάς της να διατηρεί την αντοχή του δεσμού κάτω από αντίξοες συνθήκες.

- Θερμικός κύκλος: Οι διακυμάνσεις της θερμοκρασίας μπορεί να προκαλέσουν διαστολή και συστολή των υλικών, γεγονός που μπορεί να καταπονήσει τους συγκολλητικούς δεσμούς. Οι δοκιμές θερμικού κύκλου περιλαμβάνουν την υποβολή δειγμάτων κόλλας σε επαναλαμβανόμενους κύκλους θερμοκρασίας, από χαμηλές έως υψηλές ακραίες τιμές, για την αξιολόγηση της αντοχής της κόλλας στη θερμική καταπόνηση και της ικανότητάς της να διατηρεί την ακεραιότητα του δεσμού.

- Μηχανική καταπόνηση: Οι συγκολλητικοί δεσμοί ενδέχεται να υποστούν διαφορετικούς τύπους μηχανικής καταπόνησης κατά τη διάρκεια της συντήρησης, όπως τάση, συμπίεση, διάτμηση και δόνηση. Η δοκιμή αξιοπιστίας περιλαμβάνει την υποβολή δειγμάτων κόλλας σε μηχανική καταπόνηση μέσω δοκιμών κυκλικής κόπωσης, κρούσης ή κάμψης. Αυτές οι δοκιμές βοηθούν στην αξιολόγηση της ικανότητας της κόλλας να αντέχει την αυτόματη φόρτωση χωρίς αστοχία σύνδεσης.

- Ανθεκτικότητα και γήρανση: Οι συγκολλητικές κολλήσεις αναμένεται να έχουν μακροπρόθεσμη αντοχή και θα πρέπει να αντιστέκονται στην υποβάθμιση με την πάροδο του χρόνου. Οι δοκιμές αξιοπιστίας περιλαμβάνουν μακροχρόνιες δοκιμές γήρανσης που προσομοιώνουν την αναμενόμενη διάρκεια ζωής του προϊόντος. Αυτό μπορεί να περιλαμβάνει την υποβολή δειγμάτων κόλλας σε παρατεταμένη έκθεση σε περιβαλλοντικούς παράγοντες, όπως η θερμοκρασία, η υγρασία και η υπεριώδης ακτινοβολία, και η περιοδική αξιολόγηση της αντοχής και της ακεραιότητας του δεσμού.

- Συμβατότητα: Οι κόλλες πρέπει να είναι συμβατές με τα υλικά που προορίζονται να κολλήσουν. Η δοκιμή αξιοπιστίας περιλαμβάνει την αξιολόγηση της συμβατότητας της κόλλας με διαφορετικά υποστρώματα, συμπεριλαμβανομένων μετάλλων, πλαστικών, σύνθετων υλικών και άλλων υλικών που χρησιμοποιούνται συνήθως στη βιομηχανία. Οι δοκιμές συμβατότητας αξιολογούν την αντοχή του δεσμού της κόλλας, την αντοχή στη χημική αλληλεπίδραση και τυχόν δυσμενείς επιπτώσεις στο υπόστρωμα.

Οι δοκιμές αξιοπιστίας παρέχουν πολύτιμες πληροφορίες σχετικά με την απόδοση και τους περιορισμούς των συγκολλητικών υπό διάφορες συνθήκες. Βοηθά τους κατασκευαστές να επιλέξουν την καταλληλότερη κόλλα για την εφαρμογή τους και διασφαλίζει την αξιοπιστία και την ανθεκτικότητά της σε πραγματικά σενάρια. Με τη διεξαγωγή αυστηρών δοκιμών αξιοπιστίας, οι κατασκευαστές μπορούν να μετριάσουν τον κίνδυνο αστοχίας της κόλλας, να βελτιώσουν την ποιότητα του προϊόντος και να βελτιώσουν την ικανοποίηση των πελατών.

Περιβαλλοντικές εκτιμήσεις στην κόλλα συγκόλλησης FPC

Οι κόλλες συγκόλλησης FPC (Flexible Printed Circuit) παίζουν κρίσιμο ρόλο στη συναρμολόγηση και την αξιοπιστία των ηλεκτρονικών συσκευών. Καθώς η περιβαλλοντική συνείδηση και η βιωσιμότητα γίνονται όλο και πιο σημαντικές, είναι σημαντικό να ληφθούν υπόψη οι οικολογικές επιπτώσεις αυτών των συγκολλητικών. Ακολουθούν ορισμένα κρίσιμα περιβαλλοντικά ζητήματα που σχετίζονται με τις κόλλες συγκόλλησης FPC:

- Τοξικότητα: Μία από τις κύριες ανησυχίες είναι η τοξικότητα της κόλλας και των συστατικών της. Οι κόλλες μπορεί να περιέχουν επιβλαβείς χημικές ουσίες όπως πτητικές οργανικές ενώσεις (VOCs) ή επικίνδυνους ατμοσφαιρικούς ρύπους (HAPs). Αυτές οι ουσίες μπορεί να έχουν επιβλαβείς επιπτώσεις στην ανθρώπινη υγεία και στο περιβάλλον. Οι κατασκευαστές θα πρέπει να προσπαθούν να ελαχιστοποιούν ή να εξαλείφουν τις τοξικές χημικές ουσίες στις συγκολλητικές τους συνθέσεις.

- Εκπομπές και ποιότητα αέρα: Κατά τη διάρκεια των διαδικασιών κατασκευής και εφαρμογής, τα συγκολλητικά FPC μπορούν να απελευθερώσουν VOC και άλλους ατμοσφαιρικούς ρύπους στην ατμόσφαιρα. Αυτές οι εκπομπές συμβάλλουν στην ατμοσφαιρική ρύπανση και μπορούν να επηρεάσουν αρνητικά την ποιότητα του αέρα. Οι κατασκευαστές συγκολλητικών με περιβαλλοντική συνείδηση στοχεύουν να μειώσουν αυτές τις εκπομπές δημιουργώντας κόλλες με χαμηλή περιεκτικότητα σε VOC ή μηδενικές VOC.

- Κατανάλωση ενέργειας: Η παραγωγή συγκολλητικών κολλών FPC απαιτεί ενέργεια, η οποία συχνά προέρχεται από μη ανανεώσιμες πηγές. Για την ελαχιστοποίηση των περιβαλλοντικών επιπτώσεων, οι κατασκευαστές θα πρέπει να εφαρμόζουν ενεργειακά αποδοτικές διαδικασίες και να εξερευνούν χρησιμοποιώντας ανανεώσιμες πηγές ενέργειας.

- Δημιουργία απορριμμάτων: Οι διαδικασίες εφαρμογής κόλλας μπορούν να δημιουργήσουν απόβλητα, συμπεριλαμβανομένων περίσσειας συγκολλητικού υλικού, συσκευασίας και υλικών καθαρισμού. Θα πρέπει να ακολουθούνται κατάλληλες πρακτικές διαχείρισης απορριμμάτων, όπως η ανακύκλωση ή η επαναχρησιμοποίηση απορριμμάτων όποτε είναι δυνατόν. Επιπλέον, οι κατασκευαστές θα πρέπει να διερευνήσουν την ανάπτυξη κόλλων με μεγαλύτερη διάρκεια ζωής για να μειώσουν τα απόβλητα από ληγμένα ή αχρησιμοποίητα προϊόντα.

- Θέματα για το τέλος του κύκλου ζωής: Η απόρριψη ηλεκτρονικών συσκευών που περιέχουν κόλλες συγκόλλησης FPC αποτελεί σημαντική περιβαλλοντική ανησυχία. Οι κόλλες που δεν αποικοδομούνται εύκολα ή έχουν επικίνδυνα συστατικά μπορούν να συμβάλουν στη ρύπανση όταν απορρίπτονται συσκευές. Οι κατασκευαστές κόλλων θα πρέπει να προσπαθήσουν να αναπτύξουν φιλικά προς το περιβάλλον προϊόντα που να είναι συμβατά με διαδικασίες ανακύκλωσης ή απόρριψης, όπως κόλλες που μπορούν εύκολα να διαχωριστούν από τις πλακέτες κυκλωμάτων κατά την ανακύκλωση.

- Βιωσιμότητα και Πράσινες Πρωτοβουλίες: Οι κατασκευαστές συγκολλητικών θα πρέπει να ενσωματώσουν τη βιωσιμότητα στις επιχειρηματικές τους πρακτικές. Αυτό μπορεί να περιλαμβάνει τη χρήση ανανεώσιμων πρώτων υλών, την εφαρμογή φιλικών προς το περιβάλλον διαδικασιών παραγωγής και την τήρηση αναγνωρισμένων περιβαλλοντικών προτύπων και πιστοποιήσεων. Επιπλέον, οι εταιρείες μπορούν να συμμετέχουν σε πράσινες πρωτοβουλίες, όπως προγράμματα ανάκτησης προϊόντων ή συνεργασίες με εγκαταστάσεις ανακύκλωσης.

- Εκτίμηση κύκλου ζωής: Η διεξαγωγή μιας ολοκληρωμένης αξιολόγησης του κύκλου ζωής (LCA) των συγκολλητικών υλικών FPC είναι ζωτικής σημασίας για την κατανόηση των περιβαλλοντικών επιπτώσεών τους από την εξόρυξη πρώτων υλών έως την απόρριψη. Οι ΑΚΖ βοηθούν στον εντοπισμό περιοχών όπου μπορούν να γίνουν βελτιώσεις, όπως η μείωση των εκπομπών αερίων του θερμοκηπίου, η ελαχιστοποίηση της κατανάλωσης πόρων και η ενίσχυση της ανακυκλωσιμότητας.

Τάσεις και καινοτομίες στην κόλλα συγκόλλησης FPC

Οι κόλλες συγκόλλησης FPC (Flexible Printed Circuit) εξελίσσονται συνεχώς, λόγω της ζήτησης για υψηλότερη απόδοση, σμίκρυνση και βελτιωμένη αξιοπιστία σε ηλεκτρονικές συσκευές. Ακολουθούν ορισμένες αξιοσημείωτες τάσεις και καινοτομίες στις κόλλες συγκόλλησης FPC:

- Μικροποίηση και Λεπτότητα: Καθώς οι ηλεκτρονικές συσκευές γίνονται μικρότερες και λεπτότερες, υπάρχει μια αυξανόμενη ανάγκη για συγκολλητικές ουσίες FPC για την ικανοποίηση αυτών των απαιτήσεων συντελεστών μορφής. Οι κατασκευαστές αναπτύσσουν εξαιρετικά λεπτές και χαμηλού προφίλ κόλλες που παρέχουν ισχυρή συγκόλληση ενώ ελαχιστοποιούν το συνολικό πάχος του συγκροτήματος.

- Αντίσταση σε υψηλές θερμοκρασίες: Πολλές ηλεκτρονικές συσκευές, ιδιαίτερα αυτές στην αυτοκινητοβιομηχανία, την αεροδιαστημική και τις βιομηχανικές εφαρμογές, λειτουργούν σε περιβάλλοντα υψηλής θερμοκρασίας. Οι κόλλες συγκόλλησης FPC με βελτιωμένη αντίσταση στη θερμότητα αναπτύσσονται για να διασφαλίζουν αξιόπιστη απόδοση κάτω από ακραίες συνθήκες θερμοκρασίας, αποτρέποντας την αποκόλληση ή την αστοχία συγκόλλησης.

- Ωρίμανση χαμηλής πίεσης: Οι παραδοσιακές διαδικασίες σκλήρυνσης με κόλλα απαιτούν συχνά υψηλές θερμοκρασίες ή μεγάλους χρόνους σκλήρυνσης, κάτι που μπορεί να είναι δύσκολο για ευαίσθητα στη θερμότητα εξαρτήματα ή ευαίσθητα υποστρώματα. Οι καινοτομίες σε τεχνικές χαμηλής πίεσης, όπως οι κόλλες που σκληρύνουν με υπεριώδη ακτινοβολία ή την υγρασία, προσφέρουν πιο ήπια επιλογές σκλήρυνσης, επιτρέποντας συμβατότητα με εξαρτήματα και υποστρώματα ευαίσθητα στη θερμοκρασία.

- Αγώγιμα συγκολλητικά: Η ζήτηση για συγκολλητικές κόλλες FPC με ηλεκτρική αγωγιμότητα αυξάνεται σε εφαρμογές που απαιτούν ηλεκτρικές συνδέσεις μεταξύ στοιχείων κυκλώματος. Οι αγώγιμες κόλλες εξαλείφουν την ανάγκη για διαφορετικές διαδικασίες συγκόλλησης, επιτρέποντας ταχύτερη συναρμολόγηση και μειώνοντας τον κίνδυνο θερμικής βλάβης σε ευαίσθητα εξαρτήματα.

- Βελτιωμένη ευελιξία και ανθεκτικότητα: Η ευελιξία και η ανθεκτικότητα είναι ζωτικής σημασίας για τις κόλλες συγκόλλησης FPC να αντέχουν στην κάμψη, τη συστροφή και τους κραδασμούς σε εύκαμπτες ηλεκτρονικές συσκευές. Οι εξελίξεις στη χημεία των πολυμερών και στις τεχνικές σύνθεσης έχουν ως αποτέλεσμα κόλλες με βελτιωμένη ευκαμψία, επιμήκυνση και αντοχή στη μηχανική καταπόνηση, εξασφαλίζοντας αξιόπιστη συγκόλληση σε δυναμικά περιβάλλοντα.

- Φιλικότητα προς το περιβάλλον: Οι περιβαλλοντικοί προβληματισμοί, συμπεριλαμβανομένης της χρήσης βιώσιμων πρώτων υλών και της μείωσης των τοξικών ουσιών, γίνονται πιο εμφανείς στην ανάπτυξη κόλλας. Οι κατασκευαστές διερευνούν βιο-βασισμένα και ανανεώσιμα υλικά ως εναλλακτικές λύσεις στα συστατικά με βάση το πετρέλαιο. Επιπλέον, αναπτύσσονται φιλικές προς το περιβάλλον διαδικασίες παραγωγής και ανακυκλώσιμες συγκολλητικές συνθέσεις για την ελαχιστοποίηση των περιβαλλοντικών επιπτώσεων.

- Βελτιωμένη διανομή και εφαρμογή: Η αποτελεσματική και ακριβής εφαρμογή κόλλας είναι ζωτικής σημασίας για την επίτευξη συνεπών και αξιόπιστων δεσμών. Οι καινοτομίες στις τεχνολογίες διανομής, όπως τα αυτοματοποιημένα συστήματα διανομής και οι μέθοδοι εκτόξευσης, επιτρέπουν την ελεγχόμενη και ακριβή εναπόθεση συγκολλητικών, ακόμη και σε πολύπλοκα σχέδια FPC με εξαρτήματα ευαίσθητου βήματος.

- Τεχνολογία αυτοκόλλητων φιλμ: Οι αυτοκόλλητες μεμβράνες κερδίζουν δημοτικότητα στη συγκόλληση FPC λόγω της ευκολίας χειρισμού και της ακριβούς τοποθέτησής τους. Αυτά τα προσχηματισμένα φιλμ προσφέρουν ομοιόμορφο πάχος κόλλας, εξαιρετικές ιδιότητες διαβροχής και απλοποιημένες διαδικασίες συναρμολόγησης. Οι κατασκευαστές βελτιώνουν συνεχώς τις συνθέσεις συγκολλητικών φιλμ για να βελτιώσουν την απόδοση συγκόλλησης και τη συμβατότητά τους με διάφορα υποστρώματα.

- Βελτιώσεις αξιοπιστίας: Για να διασφαλιστεί η μακροπρόθεσμη αξιοπιστία, αναπτύσσονται κόλλες συγκόλλησης FPC με βελτιωμένη αντοχή σε παράγοντες όπως η υγρασία, οι χημικές ουσίες και η γήρανση. Αυτές οι κόλλες υποβάλλονται σε αυστηρές δοκιμές για την αξιολόγηση της απόδοσής τους κάτω από σκληρές περιβαλλοντικές συνθήκες, διασφαλίζοντας σταθερή λειτουργικότητα και ακεραιότητα σύνδεσης κατά τη διάρκεια ζωής του προϊόντος.

- Λύσεις προσαρμογής και ειδικών εφαρμογών: Οι κόλλες συγκόλλησης FPC προσαρμόζονται για να ανταποκρίνονται στις συγκεκριμένες απαιτήσεις διαφορετικών εφαρμογών, όπως η αυτοκινητοβιομηχανία, τα ηλεκτρονικά είδη ευρείας κατανάλωσης, οι ιατρικές συσκευές και η τεχνολογία φορητών συσκευών. Οι κατασκευαστές συνεργάζονται στενά με σχεδιαστές και κατασκευαστές συσκευών για την ανάπτυξη προσαρμοσμένων λύσεων κόλλας που αντιμετωπίζουν τις μοναδικές προκλήσεις και τις απαιτήσεις απόδοσης κάθε εφαρμογής.

Τομείς Εφαρμογής: Καταναλωτικά Ηλεκτρονικά, Αυτοκίνητα, Ιατρικές Συσκευές και άλλα

Ηλεκτρονικά καταναλωτών: Τα ηλεκτρονικά είδη ευρείας κατανάλωσης περιλαμβάνουν ένα ευρύ φάσμα προϊόντων που έχουν σχεδιαστεί για προσωπική χρήση και ψυχαγωγία. Αυτά περιλαμβάνουν smartphone, tablet, φορητούς υπολογιστές, κονσόλες παιχνιδιών, έξυπνες τηλεοράσεις, έξυπνες οικιακές συσκευές, φορητές συσκευές και πολλά άλλα. Η εφαρμογή των ηλεκτρονικών ειδών ευρείας κατανάλωσης έχει φέρει επανάσταση στον τρόπο με τον οποίο οι άνθρωποι επικοινωνούν, εργάζονται και ψυχαγωγούνται. Οι τεχνολογικές εξελίξεις έχουν κάνει τα καταναλωτικά ηλεκτρονικά είδη πιο ισχυρά, συμπαγή και οικονομικά προσιτά, παρέχοντας στους χρήστες απρόσκοπτη συνδεσιμότητα, καθηλωτικές εμπειρίες και ευκολία.

Αυτοκίνητο: Η αυτοκινητοβιομηχανία έχει γνωρίσει σημαντικές προόδους τα τελευταία χρόνια, κυρίως με γνώμονα την ολοκλήρωση της τεχνολογίας. Από τα ηλεκτρικά οχήματα (EV) έως τα συστήματα αυτόνομης οδήγησης, οι εφαρμογές αυτοκινήτου έχουν αλλάξει τον τρόπο που ταξιδεύουμε. Τα ηλεκτρικά αυτοκίνητα κερδίζουν δημοτικότητα λόγω της φιλικής προς το περιβάλλον φύσης τους και της μείωσης των εκπομπών άνθρακα. Επιπλέον, οι κατασκευαστές αυτοκινήτων ενσωματώνουν καινοτόμα χαρακτηριστικά όπως προηγμένα συστήματα υποβοήθησης οδηγού (ADAS), συνδεσιμότητα, συστήματα ψυχαγωγίας και τηλεματική για να βελτιώσουν την οδηγική εμπειρία, να βελτιώσουν την ασφάλεια και να επιτρέψουν την αποτελεσματική διαχείριση του οχήματος.

Ιατρικές συσκευές: Οι ιατρικές συσκευές έχουν παίξει καθοριστικό ρόλο στη διάγνωση, την παρακολούθηση και τη θεραπεία διαφόρων ιατρικών καταστάσεων. Κυμαίνονται από απλές συσκευές όπως θερμόμετρα και πιεσόμετρα έως προηγμένο εξοπλισμό όπως μηχανήματα μαγνητικής τομογραφίας και ρομποτικά χειρουργικά συστήματα. Οι ιατρικές συσκευές επιτρέπουν στους επαγγελματίες υγείας να παρέχουν ακριβείς διαγνώσεις, να εκτελούν ελάχιστα επεμβατικές διαδικασίες και να παρακολουθούν την υγεία των ασθενών εξ αποστάσεως. Έχουν φέρει επανάσταση στον κλάδο της υγειονομικής περίθαλψης, βελτιώνοντας τα αποτελέσματα των ασθενών, μειώνοντας τις παραμονές στο νοσοκομείο και βελτιώνοντας τη συνολική ποιότητα της περίθαλψης.

Internet of Things (IoT): Το Διαδίκτυο των Πραγμάτων (IoT) είναι ένα δίκτυο διασυνδεδεμένων συσκευών που ενσωματώνονται με αισθητήρες, λογισμικό και δυνατότητες συνδεσιμότητας. Επιτρέπει την ανταλλαγή δεδομένων και την επικοινωνία μεταξύ συσκευών, οδηγώντας σε αυτοματοποίηση, ανάλυση δεδομένων και βελτιωμένη λήψη αποφάσεων. Το IoT έχει εφαρμογές σε διάφορους κλάδους, συμπεριλαμβανομένης της υγειονομικής περίθαλψης, της γεωργίας, της μεταποίησης και της ενέργειας. Στην υγειονομική περίθαλψη, οι συσκευές IoT μπορούν να παρακολουθούν τα ζωτικά στοιχεία των ασθενών, να παρακολουθούν τη συμμόρφωση με τα φάρμακα και να ενεργοποιούν την απομακρυσμένη παρακολούθηση ασθενών. Οι συσκευές IoT μπορούν να βελτιστοποιήσουν την άρδευση, να παρακολουθούν τις συνθήκες του εδάφους και να βελτιώσουν τη διαχείριση των καλλιεργειών στη γεωργία. Το IoT έχει τη δυνατότητα να φέρει επανάσταση στις βιομηχανίες καθιστώντας τις πιο αποτελεσματικές, βιώσιμες και βασισμένες στα δεδομένα.

Βιομηχανικός αυτοματισμός: Ο βιομηχανικός αυτοματισμός περιλαμβάνει τη χρήση τεχνολογίας και συστημάτων ελέγχου για την αυτοματοποίηση των βιομηχανικών διαδικασιών και εργασιών. Αυτό περιλαμβάνει ρομποτική, συστήματα μηχανικής όρασης, αισθητήρες και προγραμματιζόμενους ελεγκτές λογικής (PLC). Ο βιομηχανικός αυτοματισμός ενισχύει την παραγωγικότητα, βελτιώνει την ασφάλεια, μειώνει το λειτουργικό κόστος και βρίσκει εφαρμογές στην κατασκευή, τα logistics, την ενέργεια και άλλους τομείς. Με την ενσωμάτωση τεχνητής νοημοσύνης (AI) και μηχανικής μάθησης (ML), ο βιομηχανικός αυτοματισμός μπορεί να βελτιστοποιήσει τις διαδικασίες, να ανιχνεύσει ανωμαλίες και να επιτρέψει την πρόβλεψη συντήρησης, βελτιώνοντας την απόδοση και μειώνοντας το χρόνο διακοπής λειτουργίας.

Μελλοντικές προοπτικές και ευκαιρίες

Η κόλλα συγκόλλησης FPC (Flexible Printed Circuit) είναι ένα κρίσιμο συστατικό στην κατασκευή ηλεκτρονικών συσκευών. Είναι ζωτικής σημασίας για τη διασφάλιση αξιόπιστων και στιβαρών συνδέσεων μεταξύ εύκαμπτων κυκλωμάτων και άλλων εξαρτημάτων. Καθώς κοιτάζουμε στο μέλλον, αξίζει να εξεταστούν αρκετές προοπτικές και ευκαιρίες για την κόλλα συγκόλλησης FPC.

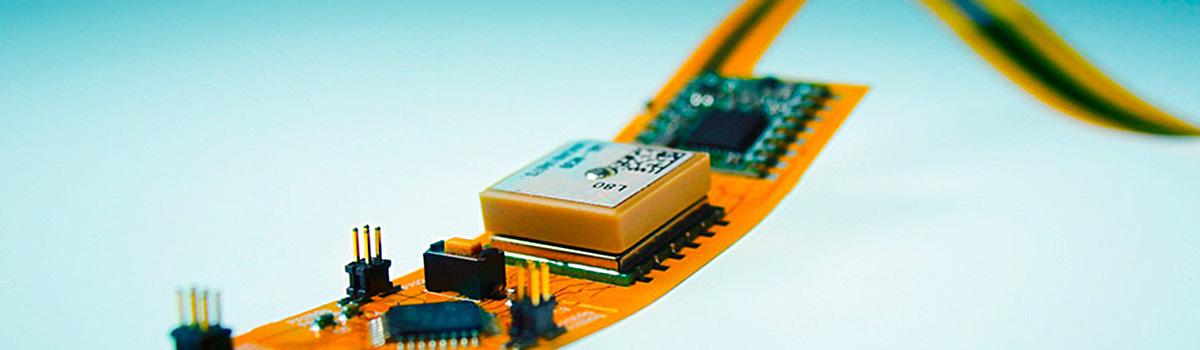

- Πρόοδοι στην Ευέλικτη Ηλεκτρονική: Ο τομέας των ευέλικτων ηλεκτρονικών εξελίσσεται ταχέως, με αυξανόμενη ζήτηση για ευέλικτες οθόνες, φορητές συσκευές και έξυπνα υφάσματα. Οι κόλλες συγκόλλησης FPC θα συνεχίσουν να είναι σε υψηλά επίπεδα ώστε να επιτρέπουν τη συναρμολόγηση και τη διασύνδεση εύκαμπτων κυκλωμάτων σε αυτές τις καινοτόμες εφαρμογές.

- Μικρογραφία και λεπτότερες συσκευές: Καθώς τα ηλεκτρονικά είδη ευρείας κατανάλωσης γίνονται όλο και πιο συμπαγή και λεπτά, οι πιο λεπτές και πιο ευέλικτες λύσεις διασύνδεσης είναι πρωταρχικής σημασίας. Οι κόλλες συγκόλλησης FPC μπορούν να διευκολύνουν τη συναρμολόγηση εξαιρετικά λεπτών εύκαμπτων κυκλωμάτων, δημιουργώντας πιο κομψές και ελαφρύτερες συσκευές.

- Βελτιωμένη απόδοση συγκόλλησης: Οι κατασκευαστές αναζητούν συνεχώς λύσεις κόλλας που προσφέρουν ανώτερη απόδοση συγκόλλησης, όπως υψηλή αντοχή στη διάτμηση, εξαιρετική ηλεκτρική αγωγιμότητα και θερμική σταθερότητα. Οι μελλοντικές κόλλες συγκόλλησης FPC πιθανότατα θα ενσωματώνουν προηγμένα υλικά και σκευάσματα για να καλύψουν αυτές τις απαιτητικές απαιτήσεις.

- Ενσωμάτωση με προηγμένες διαδικασίες παραγωγής: Οι αναδυόμενες τεχνολογίες παραγωγής όπως η τρισδιάστατη εκτύπωση, η επεξεργασία roll-to-roll και η υβριδική ενοποίηση ανοίγουν νέες δυνατότητες για την παραγωγή ευέλικτων κυκλωμάτων. Οι κόλλες συγκόλλησης FPC πρέπει να προσαρμόζονται και να είναι συμβατές με αυτές τις διαδικασίες κατασκευής, προσφέροντας βελτιστοποιημένη πρόσφυση και αξιοπιστία.

- Flexible Hybrid Electronics (FHE): Το FHE συνδυάζει τα παραδοσιακά άκαμπτα ηλεκτρονικά με προσαρμόσιμα εξαρτήματα, δημιουργώντας συσκευές με μοναδικούς παράγοντες μορφής και λειτουργίες. Οι κόλλες συγκόλλησης FPC θα συμβάλουν καθοριστικά στη συναρμολόγηση αυτών των υβριδικών συστημάτων, συνδέοντας απρόσκοπτα εύκαμπτα και άκαμπτα στοιχεία.

- Βιωσιμότητα και περιβαλλοντικά ζητήματα: Η αυξανόμενη εστίαση στη βιωσιμότητα και την περιβαλλοντική ευθύνη αποτελεί μια ευκαιρία για την ανάπτυξη φιλικών προς το περιβάλλον συγκολλητικών FPC. Τα μελλοντικά σκευάσματα μπορεί να ενσωματώνουν ανανεώσιμα ή ανακυκλώσιμα υλικά, μειώνοντας τις περιβαλλοντικές επιπτώσεις των ηλεκτρονικών απορριμμάτων.

- Ενσωμάτωση έξυπνων λειτουργιών: Με την άνοδο του Διαδικτύου των Πραγμάτων (IoT) και των διασυνδεδεμένων συσκευών, οι κόλλες συγκόλλησης FPC μπορούν ενδεχομένως να ενσωματώσουν έξυπνα χαρακτηριστικά, όπως ενσωματωμένους αισθητήρες, δυνατότητες αυτο-ίασης ή ιδιότητες θερμικής διαχείρισης. Αυτές οι εξελίξεις θα ενισχύσουν τη λειτουργικότητα και την αξιοπιστία των ηλεκτρονικών συσκευών.

- Εφαρμογές ιατρικής και υγειονομικής περίθαλψης: Ο ιατρικός τομέας βιώνει μια έκρηξη σε φορητές συσκευές, εμφυτεύσιμους αισθητήρες και έξυπνες τεχνολογίες υγειονομικής περίθαλψης. Οι κόλλες συγκόλλησης FPC που είναι βιοσυμβατές, αποστειρώσιμες και ικανές να προσκολλώνται σε διάφορα υποστρώματα θα βρουν σημαντικές εφαρμογές σε αυτόν τον τομέα.

- Βιομηχανίες Αυτοκινήτων και Αεροδιαστημικής: Οι κλάδοι της αυτοκινητοβιομηχανίας και της αεροδιαστημικής υιοθετούν όλο και περισσότερο ευέλικτα κυκλώματα για τα ελαφριά πλεονεκτήματά τους και εξοικονομούν χώρο. Οι κόλλες συγκόλλησης FPC που αντέχουν σε ακραίες θερμοκρασίες, κραδασμούς και μηχανικές καταπονήσεις θα έχουν μεγάλη ζήτηση για αυτά τα απαιτητικά περιβάλλοντα.

- Έρευνα και Ανάπτυξη: Οι συνεχείς προσπάθειες έρευνας και ανάπτυξης στις κόλλες συγκόλλησης FPC θα οδηγήσουν σε περαιτέρω πρόοδο. Οι καινοτομίες στη χημεία κόλλας, τις τεχνικές κατασκευής και τη βελτιστοποίηση της διαδικασίας θα οδηγήσουν τη βιομηχανία μπροστά, επιτρέποντας νέες εφαρμογές και βελτιωμένη απόδοση.

Σημασία της συνεργασίας για την προώθηση της τεχνολογίας κόλλας συγκόλλησης FPC

Η συνεργασία είναι ζωτικής σημασίας για την προώθηση της τεχνολογίας κόλλας συγκόλλησης FPC (Flexible Printed Circuit). Επιτρέπει την ανταλλαγή γνώσεων, πόρων και εμπειρογνωμοσύνης μεταξύ διαφορετικών ενδιαφερομένων, οδηγώντας σε επιτάχυνση της καινοτομίας και της προόδου. Ακολουθούν οι βασικοί λόγοι που υπογραμμίζουν τη σημασία της συνεργασίας για την προώθηση της τεχνολογίας συγκόλλησης FPC:

- Διεπιστημονική εμπειρογνωμοσύνη: Η τεχνολογία συγκόλλησης FPC περιλαμβάνει διάφορους τομείς, όπως η επιστήμη των υλικών, η χημεία, η κατασκευή ηλεκτρονικών και η μηχανική. Η συνεργασία συγκεντρώνει ειδικούς από αυτούς τους διαφορετικούς τομείς, προωθώντας διεπιστημονικές προσεγγίσεις για την επίλυση προβλημάτων. Συνδυάζοντας τις γνώσεις και τις προοπτικές τους, οι ερευνητές και οι επαγγελματίες του κλάδου μπορούν να αντιμετωπίσουν πολύπλοκες προκλήσεις και να αναπτύξουν νέες λύσεις πιο αποτελεσματικά.

- Κοινή χρήση γνώσης: Η συνεργασία διευκολύνει την ανταλλαγή πληροφοριών, τα ευρήματα της έρευνας και τις βέλτιστες πρακτικές μεταξύ διαφορετικών οντοτήτων. Κατασκευαστές, προμηθευτές, ερευνητές και ακαδημαϊκά ιδρύματα μπορούν να συνεργαστούν για να διαδώσουν πολύτιμες γνώσεις και τεχνικές γνώσεις σχετικά με την τεχνολογία συγκόλλησης FPC. Αυτή η κοινή γνώση βοηθά στην αποφυγή περιττών προσπαθειών, προωθεί την τυποποίηση και επιταχύνει τη συνολική ανάπτυξη.

- Πρόσβαση σε πόρους: Οι συνεργατικές προσπάθειες επιτρέπουν την πρόσβαση σε ένα ευρύτερο φάσμα πόρων, συμπεριλαμβανομένης της χρηματοδότησης, του εξοπλισμού, των εγκαταστάσεων και των υλικών. Η συνεργασία με οργανισμούς, ερευνητικά ινστιτούτα ή κρατικούς φορείς μπορεί να παρέχει πρόσβαση σε εξειδικευμένους πόρους που ενδέχεται να μην είναι διαθέσιμοι μεμονωμένα. Αυτή η πρόσβαση επιτρέπει πιο εκτεταμένους πειραματισμούς, δοκιμές και πρωτότυπα, οδηγώντας σε βελτιωμένες συνθέσεις και διαδικασίες κατασκευής συγκολλητικών συγκολλήσεων FPC.

- Επιταχυνόμενη καινοτομία: Η συνεργασία προωθεί ένα περιβάλλον ανοιχτής καινοτομίας και δημιουργικότητας. Συνδυάζοντας διαφορετικές προοπτικές και τεχνογνωσία, νέες ιδέες και έννοιες μπορούν να αναδυθούν, ωθώντας τα όρια της τεχνολογίας συγκόλλησης FPC. Τα συνεργατικά έργα μπορούν επίσης να αξιοποιήσουν τα δυνατά σημεία κάθε εταίρου, συνδυάζοντας τις μοναδικές του δυνατότητες και πόρους για την ανάπτυξη καινοτόμων λύσεων με επιταχυνόμενο ρυθμό.

- Πληροφορίες αγοράς και τάσεις του κλάδου: Η συνεργασία με συνεργάτες του κλάδου και τελικούς χρήστες παρέχει πολύτιμες πληροφορίες για τις απαιτήσεις της αγοράς, τις αναδυόμενες τάσεις και τις απαιτήσεις των πελατών. Αυτή η κατανόηση βοηθά στην ευθυγράμμιση της ανάπτυξης της τεχνολογίας συγκόλλησης FPC με τις εξελισσόμενες ανάγκες της βιομηχανίας. Οι συνεργατικές προσπάθειες επιτρέπουν την έγκαιρη ανατροφοδότηση και επικύρωση, διασφαλίζοντας ότι οι λύσεις που έχουν αναπτυχθεί είναι πρακτικές, σχετικές και εμπορικά βιώσιμες.

- Διασφάλιση ποιότητας και τυποποίηση: Η συνεργασία διευκολύνει τη θέσπιση μέτρων διασφάλισης ποιότητας και βιομηχανικών προτύπων για την τεχνολογία συγκόλλησης FPC. Η συνεργασία με οργανισμούς τυποποίησης και ρυθμιστικούς φορείς διασφαλίζει ότι οι αναπτυγμένες κόλλες πληρούν τις απαιτήσεις ασφάλειας, αξιοπιστίας και απόδοσης. Η συνεργασία επιτρέπει επίσης την κοινή χρήση μεθοδολογιών δοκιμών και πρωτοκόλλων επικύρωσης, οδηγώντας σε πιο συνεπείς και τυποποιημένες διαδικασίες σύνδεσης.

- Επικύρωση και εφαρμογή σε πραγματικό κόσμο: Η συνεργασία με τελικούς χρήστες, κατασκευαστές και ενοποιητές συστημάτων επιτρέπει την επιβεβαίωση της τεχνολογίας κόλλας συγκόλλησης FPC σε εφαρμογές πραγματικού κόσμου. Συνεργαζόμενοι, οι κατασκευαστές συγκολλητικών μπορούν να αποκτήσουν πολύτιμες κριτικές για την απόδοση, τη χρηστικότητα και την κατασκευαστικότητα. Αυτός ο βρόχος ανάδρασης βοηθά στη βελτίωση και τη βελτίωση των συνθέσεων κόλλας, διασφαλίζοντας την καταλληλότητά τους για διάφορες εφαρμογές και περιβάλλοντα.

- Μετριασμός κινδύνου: Η συνεργασία κατανέμει τους κινδύνους που σχετίζονται με τις προσπάθειες έρευνας και ανάπτυξης. Οι συνεργάτες μπορούν να αντιμετωπίσουν συλλογικά τις προκλήσεις και να μετριάσουν τους ατομικούς κινδύνους συγκεντρώνοντας πόρους και τεχνογνωσία. Η συνεργασία επιτρέπει επίσης την κοινή χρήση της πνευματικής ιδιοκτησίας και των δικαιωμάτων ευρεσιτεχνίας, ενισχύοντας ένα πιο συνεργατικό και λιγότερο ανταγωνιστικό περιβάλλον.

Συμπέρασμα

Η κόλλα συγκόλλησης FPC είναι ζωτικής σημασίας για την ευελιξία και την αξιοπιστία στις ηλεκτρονικές συσκευές. Η ικανότητα αυτών των συγκολλητικών να παρέχουν ισχυρές δυνατότητες συγκόλλησης, ηλεκτρική μόνωση και προστασία από περιβαλλοντικούς παράγοντες, διασφαλίζοντας παράλληλα την ευελιξία και την ανθεκτικότητα των πλακών FPC είναι ζωτικής σημασίας για την κατασκευή και τη συναρμολόγηση διαφόρων ηλεκτρονικών συσκευών. Καθώς η τεχνολογία προχωρά, η ανάπτυξη καινοτόμων λύσεων κόλλας και η συνεργασία μεταξύ κατασκευαστών, ερευνητών και τελικών χρηστών θα είναι ζωτικής σημασίας για την κάλυψη των αυξανόμενων απαιτήσεων και προκλήσεων της βιομηχανίας ηλεκτρονικών. Αξιοποιώντας τις δυνατότητες της κόλλας συγκόλλησης FPC, μπορούμε να ανοίξουμε το δρόμο για ακόμα πιο ευέλικτες, ανθεκτικές και αξιόπιστες ηλεκτρονικές συσκευές που τροφοδοτούν τον σύγχρονο κόσμο μας.