Συγκολλητικό Πολυπροπυλένιο

Το πολυπροπυλένιο (PP) είναι ένα ευέλικτο θερμοπλαστικό πολυμερές που χρησιμοποιείται ευρέως σε διάφορες εφαρμογές λόγω των εξαιρετικών ιδιοτήτων του, όπως το ελαφρύ, η ανθεκτικότητα και η αντοχή στη χημική και θερμική υποβάθμιση. Ωστόσο, η συγκόλληση του πολυπροπυλενίου μπορεί να είναι δύσκολη λόγω της χαμηλής επιφανειακής του ενέργειας, γεγονός που καθιστά δύσκολο για τις κόλλες να σχηματίσουν έναν ισχυρό δεσμό. Οι συγκολλητικές ύλες πολυπροπυλενίου έχουν αναπτυχθεί για να ξεπεραστεί αυτή η πρόκληση, φέρνοντας επανάσταση στο τοπίο της κατασκευής και της βιομηχανίας. Αυτό το άρθρο διερευνά τις διάφορες εφαρμογές των συγκολλητικών συγκολλήσεων πολυπροπυλενίου, τα οφέλη τους και τους διαφορετικούς τύπους που διατίθενται.

Ο ρόλος των συγκολλητικών ουσιών πολυπροπυλενίου στη βιομηχανία

Τα συγκολλητικά πολυπροπυλενίου είναι ζωτικής σημασίας σε διάφορες βιομηχανίες, προσφέροντας αξιόπιστες λύσεις συγκόλλησης για πολλαπλές εφαρμογές. Το πολυπροπυλένιο (PP) είναι ένα δημοφιλές θερμοπλαστικό πολυμερές γνωστό για τη χαμηλή του πυκνότητα, την υψηλή χημική αντοχή και την εξαιρετική του αντοχή. Ωστόσο, η συγκόλληση του PP μπορεί να είναι δύσκολη λόγω της χαμηλής επιφανειακής του ενέργειας, η οποία καθιστά δύσκολη την αποτελεσματική πρόσφυση των συμβατικών κόλλων. Εδώ μπαίνουν στο παιχνίδι οι συγκολλητικές ουσίες πολυπροπυλενίου, παρέχοντας την απαραίτητη αντοχή πρόσφυσης και ανθεκτικότητα που απαιτούνται για βιομηχανικές εφαρμογές.

Τα συγκολλητικά πολυπροπυλενίου είναι ειδικά σχεδιασμένα για να αντιμετωπίζουν τις μοναδικές ιδιότητες του ΡΡ. Περιέχουν εξειδικευμένους προαγωγούς πρόσφυσης και πρόσθετα που ενισχύουν τη διαδικασία συγκόλλησης. Αυτές οι κόλλες έχουν σχεδιαστεί για να δημιουργούν διαμοριακούς στερεούς δεσμούς με την επιφάνεια PP, εξασφαλίζοντας αξιόπιστη και μακροχρόνια πρόσφυση.

Οι συγκολλητικές ουσίες πολυπροπυλενίου χρησιμοποιούνται ευρέως στην αυτοκινητοβιομηχανία για διάφορες εφαρμογές. Χρησιμοποιούνται στη συναρμολόγηση εσωτερικών και εξωτερικών εξαρτημάτων, όπως ταμπλό, πάνελ θυρών και προφυλακτήρες. Οι κόλλες επιτρέπουν την ασφαλή συγκόλληση αυτών των εξαρτημάτων, διασφαλίζοντας τη δομική ακεραιότητα και βελτιώνοντας τη συνολική ασφάλεια του οχήματος. Επιπλέον, η ευελιξία των συγκολλητικών PP επιτρέπει την απορρόφηση κραδασμών και κραδασμών, ενισχύοντας την ανθεκτικότητα των συγκροτημάτων αυτοκινήτων.

Η βιομηχανία συσκευασίας επωφελείται επίσης από συγκολλητικές ουσίες πολυπροπυλενίου. Το PP χρησιμοποιείται συνήθως για τη συσκευασία τροφίμων, καθώς είναι ανθεκτικό στην υγρασία και τις χημικές ουσίες. Οι κόλλες που έχουν σχεδιαστεί για συγκόλληση PP επιτρέπουν την παραγωγή στερεών και ασφαλών σφραγίδων στις εφαρμογές συσκευασίας, αποτρέποντας τη διαρροή και διατηρώντας τη φρεσκάδα του προϊόντος. Αυτές οι κόλλες παρέχουν εξαιρετική αντοχή συγκόλλησης, ακόμη και σε χαμηλές θερμοκρασίες, καθιστώντας τις κατάλληλες για συσκευασία ψυγείων και κατεψυγμένων τροφίμων.

Τα συγκολλητικά πολυπροπυλενίου χρησιμοποιούνται ευρέως και στον ιατρικό τομέα. Οι ιατρικές συσκευές και ο εξοπλισμός συχνά ενσωματώνουν εξαρτήματα ΡΡ λόγω της βιοσυμβατότητας και της αντοχής τους στις διαδικασίες αποστείρωσης. Οι κόλλες που έχουν σχεδιαστεί για τη συγκόλληση PP σε ιατρικές εφαρμογές προσφέρουν εξαιρετική χημική αντοχή και ανθεκτικότητα, εξασφαλίζοντας αξιόπιστη απόδοση σε απαιτητικά περιβάλλοντα. Χρησιμοποιούνται για τη συναρμολόγηση συσκευών όπως σύριγγες, καθετήρες και σετ IV, όπου η ασφαλής συγκόλληση είναι κρίσιμη για την ασφάλεια των ασθενών.

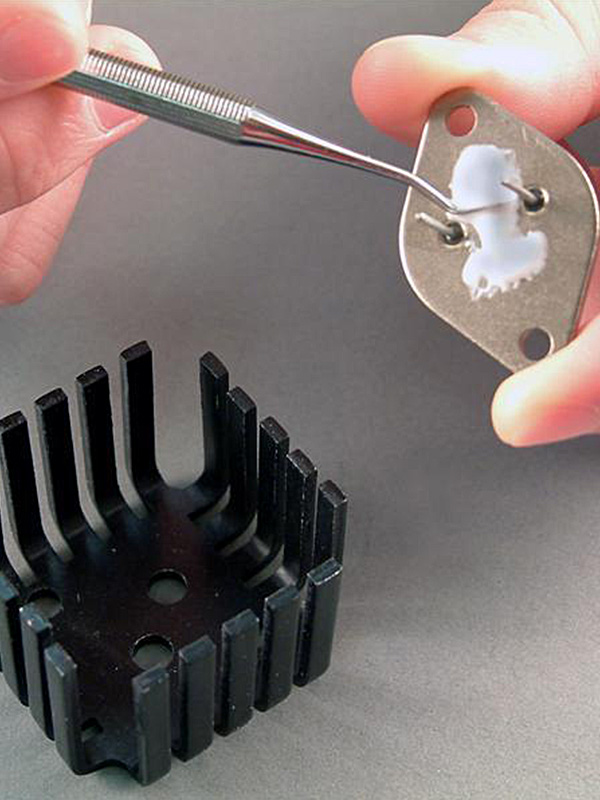

Επιπλέον, η βιομηχανία ηλεκτρονικών βασίζεται σε συγκολλητικές κολλητικές ουσίες πολυπροπυλενίου για διάφορες εφαρμογές. Με την αυξανόμενη ζήτηση για ελαφριές και συμπαγείς ηλεκτρονικές συσκευές, το PP χρησιμοποιείται για την κατασκευή περιβλημάτων, συνδέσμων και πλακών κυκλωμάτων. Οι κόλλες συγκόλλησης επιτρέπουν την αξιόπιστη σύνδεση αυτών των εξαρτημάτων, παρέχοντας ηλεκτρική μόνωση, θερμική διαχείριση και προστασία από περιβαλλοντικούς παράγοντες.

The Challenge of Bonding Polypropylene: Surface Energy

Το συγκολλητικό πολυπροπυλένιο (PP) αποτελεί σημαντική πρόκληση λόγω της χαμηλής επιφανειακής του ενέργειας. Η επιφανειακή ενέργεια αναφέρεται στην ενέργεια που απαιτείται για τη διάσπαση των διαμοριακών δεσμών στην επιφάνεια ενός υλικού. Το PP έχει σχετικά χαμηλή επιφανειακή ενέργεια, γεγονός που καθιστά δύσκολο για τις κόλλες να βρέχονται και να προσκολλώνται αποτελεσματικά στην επιφάνειά τους. Αυτό δημιουργεί ένα εμπόδιο για την επίτευξη γερών και ανθεκτικών δεσμών με τις συμβατικές κόλλες, καθώς βασίζονται στη στενή επαφή μεταξύ της κόλλας και του υποστρώματος.

Η χαμηλή επιφανειακή ενέργεια του ΡΡ προκύπτει από τη μοριακή του δομή, η οποία αποτελείται κυρίως από αλυσίδες υδρογονανθράκων. Αυτές οι αλυσίδες έχουν ασθενείς δυνάμεις van der Waals, που παράγουν χαμηλή συγγένεια για πολικές ουσίες όπως οι κόλλες. Ως αποτέλεσμα, οι δεσμοί τείνουν να σχηματίζουν σταγονίδια στην επιφάνεια του PP, αποτρέποντας τη σωστή διαβροχή και πρόσφυση.

Για να ξεπεραστεί η πρόκληση της συγκόλλησης ΡΡ, έχουν αναπτυχθεί εξειδικευμένες συνθέσεις κόλλας. Αυτές οι κόλλες έχουν σχεδιαστεί για να αυξάνουν την επιφανειακή ενέργεια του PP, επιτρέποντας βελτιωμένη διαβροχή και συγκόλληση. Μία κοινή προσέγγιση είναι η συμπερίληψη προαγωγέων προσκόλλησης στη σύνθεση κόλλας. Οι υποκινητές πρόσφυσης είναι τυπικά επιφανειοδραστικές ενώσεις που μεταναστεύουν στην επιφάνεια ΡΡ και μειώνουν τη γωνία επαφής τους, προάγοντας καλύτερη διαβροχή. Αυτοί οι υποκινητές περιέχουν λειτουργικές ομάδες που μπορούν να αντιδράσουν με την επιφάνεια PP, δημιουργώντας χημικούς δεσμούς και ενισχύοντας τη συγγένεια της κόλλας με το υπόστρωμα.

Μια άλλη στρατηγική περιλαμβάνει την τροποποίηση της ίδιας της επιφάνειας PP για να αυξηθεί η επιφανειακή της ενέργεια. Αυτό μπορεί να επιτευχθεί μέσω επιφανειακών επεξεργασιών όπως η εκκένωση κορώνας, το πλάσμα ή η επεξεργασία με φλόγα. Αυτές οι μέθοδοι εισάγουν αντιδραστικά είδη στην επιφάνεια του PP, δημιουργώντας λειτουργικές ομάδες που διευκολύνουν τη συγκόλληση με κόλλες. Η επεξεργασμένη επιφάνεια PP παρουσιάζει αυξημένη επιφανειακή ενέργεια, προάγοντας καλύτερη διαβροχή και πρόσφυση.

Επιπλέον, ορισμένοι κατασκευαστές έχουν αναπτύξει εξειδικευμένες κόλλες που έχουν σχεδιαστεί ρητά για τη συγκόλληση υλικών χαμηλής επιφάνειας ενέργειας όπως το PP. Αυτές οι κόλλες συχνά ενσωματώνουν μοναδική χημεία ή πρόσθετα που ενισχύουν τη συμβατότητά τους με το PP. Έχουν σχεδιαστεί για να διεισδύουν στην επιφάνεια του PP, βελτιώνοντας τη διαβροχή και προάγοντας τη διαμοριακή σύνδεση.

Αξίζει να σημειωθεί ότι η σωστή προετοιμασία της επιφάνειας είναι απαραίτητη κατά τη συγκόλληση PP. Η επιφάνεια του PP θα πρέπει να καθαριστεί επιμελώς για να αφαιρεθούν ρύποι, λάδια ή υπολείμματα που μπορεί να εμποδίσουν την πρόσφυση. Επιπλέον, μπορεί να απαιτούνται επιφανειακές επεξεργασίες ή αστάρια για τη βελτιστοποίηση της διαδικασίας συγκόλλησης.

Πώς οι κόλλες συγκόλλησης πολυπροπυλενίου ξεπερνούν την πρόκληση

Το πολυπροπυλένιο (PP) είναι ένα δύσκολο υλικό για συγκόλληση λόγω της χαμηλής επιφανειακής ενέργειας και της μη πολικής φύσης του. Ωστόσο, με την ανάπτυξη συγκολλητικών κολλών πολυπροπυλενίου, είναι πλέον δυνατό να επιτευχθούν σταθερές και ανθεκτικές κολλήσεις με αυτό το υλικό που είναι δύσκολο να προσκολληθεί. Δείτε πώς οι κόλλες συγκόλλησης πολυπροπυλενίου ξεπερνούν τις προκλήσεις:

- Προετοιμασία επιφάνειας: Το πρώτο βήμα στη συγκόλληση του πολυπροπυλενίου είναι η προετοιμασία της επιφάνειας. Το πολυπροπυλένιο έχει χαμηλή επιφανειακή ενέργεια, γεγονός που καθιστά δύσκολο για τις κόλλες να βρέξουν και να προσκολληθούν στην επιφάνεια. Οι συγκολλητικές ύλες πολυπροπυλενίου είναι κατασκευασμένες με ειδικά πρόσθετα που συμβάλλουν στην αύξηση της επιφανειακής ενέργειας του πολυπροπυλενίου, επιτρέποντας καλύτερη πρόσφυση. Αυτά τα πρόσθετα μπορούν να τροποποιήσουν την επιφάνεια του πολυπροπυλενίου, επιτρέποντας στην κόλλα να απλωθεί και να δημιουργήσει έναν ισχυρότερο δεσμό.

- Χημική συμβατότητα: Οι συγκολλητικές ουσίες πολυπροπυλενίου έχουν σχεδιαστεί για να έχουν εξαιρετική χημική συμβατότητα με το πολυπροπυλένιο. Είναι κατασκευασμένα με ενισχυτές πρόσφυσης και αστάρια που εξασφαλίζουν μια ισχυρή χημική αλληλεπίδραση μεταξύ της κόλλας και της επιφάνειας πολυπροπυλενίου. Αυτή η χημική συμβατότητα βελτιώνει την ικανότητα διαβροχής και απλώματος της κόλλας, με αποτέλεσμα βελτιωμένη αντοχή συγκόλλησης.

- Δομική σύνθεση: Οι συγκολλητικές ουσίες πολυπροπυλενίου είναι κατασκευασμένες ώστε να έχουν μια μοναδική δομική σύνθεση που τους επιτρέπει να συνδέονται αποτελεσματικά με το πολυπροπυλένιο. Συχνά περιέχουν εξειδικευμένα πολυμερή και ρητίνες με ισχυρή συγγένεια με το πολυπροπυλένιο, επιτρέποντάς τους να διεισδύσουν και να αλληλεπιδρούν με την επιφάνεια του υλικού. Αυτός ο δομικός σχεδιασμός εξασφαλίζει μια συνεκτική συγκόλληση, ενισχύοντας την αρχική αντοχή και τη μακροπρόθεσμη αντοχή της κόλλας.

- Ενεργοποίηση θερμότητας: Σε ορισμένες περιπτώσεις, οι συγκολλητικές ουσίες πολυπροπυλενίου απαιτούν θερμική ενεργοποίηση για να επιτευχθεί η βέλτιστη συγκόλληση. Η θερμότητα μπορεί να αυξήσει την επιφανειακή ενέργεια του πολυπροπυλενίου, επιτρέποντας στην κόλλα να βραχεί και να κολλήσει στο υλικό. Οι κόλλες πολυπροπυλενίου είναι κατασκευασμένες για να αντέχουν την απαραίτητη διαδικασία θέρμανσης χωρίς να χάνουν τις συγκολλητικές τους ιδιότητες, εξασφαλίζοντας αξιόπιστη συγκόλληση ακόμη και σε απαιτητικές εφαρμογές.

- Επιλογή κόλλας: Η επιλογή της κατάλληλης κόλλας είναι ζωτικής σημασίας για την επιτυχή συγκόλληση πολυπροπυλενίου. Τα συγκολλητικά πολυπροπυλενίου διατίθενται σε διάφορες συνθέσεις, καθεμία προσαρμοσμένη στις συγκεκριμένες απαιτήσεις συγκόλλησης. Κατά την επιλογή της κόλλας, πρέπει να λαμβάνονται υπόψη παράγοντες όπως η μέθοδος εφαρμογής, οι περιβαλλοντικές συνθήκες και η επιθυμητή αντοχή συγκόλλησης. Οι κατασκευαστές παρέχουν μια σειρά επιλογών, συμπεριλαμβανομένων των κυανοακρυλικών, των συγκολλητικών πολυολεφινών και των τροποποιημένων ακρυλικών, επιτρέποντας στους χρήστες να επιλέξουν την καταλληλότερη κόλλα για τις συγκεκριμένες ανάγκες τους.

- Δοκιμή και επικύρωση: Οι συγκολλητικές ουσίες πολυπροπυλενίου υποβάλλονται σε αυστηρό έλεγχο και επικύρωση για να διασφαλιστεί η απόδοση και η αξιοπιστία τους. Οι κατασκευαστές κόλλας διενεργούν ολοκληρωμένες δοκιμές για να αξιολογήσουν την αντοχή, την ανθεκτικότητα και την αντοχή του δεσμού κάτω από διαφορετικές συνθήκες, όπως θερμοκρασία, υγρασία και έκθεση σε χημικά. Αυτές οι δοκιμές παρέχουν πολύτιμα δεδομένα και καθοδήγηση για την επιλογή της κατάλληλης κόλλας και τη βελτιστοποίηση της διαδικασίας συγκόλλησης για το πολυπροπυλένιο.

Οφέλη από συγκολλητικά πολυπροπυλενίου

Τα συγκολλητικά πολυπροπυλενίου προσφέρουν πολλά πλεονεκτήματα, καθιστώντας τα εξαιρετική επιλογή για τη συγκόλληση πολυπροπυλενίου και την υπέρβαση των εγγενών προκλήσεων του. Ακολουθούν ορισμένα βασικά πλεονεκτήματα της χρήσης συγκολλητικών συγκολλητικών πολυπροπυλενίου:

- Στερεά και ανθεκτικά δεσμά: Οι συγκολλητικές ουσίες πολυπροπυλενίου είναι ειδικά σχεδιασμένες για να παρέχουν γερές και ανθεκτικές συνδέσεις με πολυπροπυλένιο. Αυτές οι κόλλες διεισδύουν στην επιφάνεια του υλικού, δημιουργώντας έναν συνεκτικό δεσμό που μπορεί να αντέξει διάφορες καταπονήσεις, συμπεριλαμβανομένων των μηχανικών δυνάμεων, των διακυμάνσεων της θερμοκρασίας και της χημικής έκθεσης. Οι δεσμοί που προκύπτουν παρουσιάζουν εξαιρετική αντοχή στη διάτμηση, αντοχή αποφλοίωσης και αντοχή σε κρούση.

- Ευελιξία: Οι συγκολλητικές ουσίες πολυπροπυλενίου προσφέρουν ευελιξία στη συγκόλληση διαφορετικών τύπων πολυπροπυλενίου, συμπεριλαμβανομένων των παραλλαγών ομοπολυμερούς και συμπολυμερούς. Μπορούν να συνδέσουν διάφορα προϊόντα με βάση το πολυπροπυλένιο, όπως ανταλλακτικά αυτοκινήτων, καταναλωτικά αγαθά, υλικά συσκευασίας και βιομηχανικά εξαρτήματα. Αυτή η ευελιξία τα καθιστά κατάλληλα για διάφορες βιομηχανίες και εφαρμογές.

- Βελτιωμένη παραγωγική απόδοση: Αυτές οι κόλλες μπορούν να απλοποιήσουν τη διαδικασία κατασκευής επιτρέποντας την επαρκή συγκόλληση του πολυπροπυλενίου. Εξαλείφουν την ανάγκη για μηχανικούς συνδετήρες όπως βίδες, πριτσίνια ή συγκολλήσεις, μειώνοντας τον χρόνο και το κόστος συναρμολόγησης. Οι συγκολλητικές ύλες πολυπροπυλενίου παρέχουν επίσης ομοιόμορφη κατανομή της τάσης σε όλη τη συγκολλημένη περιοχή, η οποία συμβάλλει στη μείωση των συγκεντρώσεων τάσεων και των πιθανών σημείων αστοχίας στο συγκρότημα.

- Ενισχυμένη ευελιξία σχεδίασης: Οι κόλλες συγκόλλησης πολυπροπυλενίου προσφέρουν μεγαλύτερη ευελιξία σχεδιασμού από τις παραδοσιακές μεθόδους συγκόλλησης. Μπορούν να συνδέσουν ανόμοια υλικά, όπως το πολυπροπυλένιο, με άλλα πλαστικά, μέταλλα ή σύνθετα υλικά, δημιουργώντας υβριδικές δομές. Αυτή η ευελιξία ανοίγει ευκαιρίες για ελαφρύ σχεδιασμό, βελτιωμένη αισθητική και ανάπτυξη καινοτόμων προϊόντων.

- Βελτιωμένη αισθητική: Οι κόλλες συγκολλήσεως πολυπροπυλενίου δημιουργούν καθαρούς, άνευ ραφής δεσμούς χωρίς εμφανή κουμπώματα ή σημάδια. Αυτό βελτιώνει τη συνολική εμφάνιση του συγκολλημένου συγκροτήματος, καθιστώντας το πιο ευχάριστο αισθητικά. Αυτές οι κόλλες παρέχουν ένα πλεονέκτημα έναντι των παραδοσιακών τεχνικών σύνδεσης σε εφαρμογές όπου η οπτική ελκυστικότητα είναι απαραίτητη, όπως τα ηλεκτρονικά είδη ευρείας κατανάλωσης ή οι εσωτερικοί χώροι αυτοκινήτων.

- Χημική αντίσταση: Οι συγκολλητικές ουσίες πολυπροπυλενίου αντέχουν σε διάφορες χημικές ουσίες, διαλύτες, έλαια και περιβαλλοντικούς παράγοντες. Διατηρούν την ακεραιότητα συγκόλλησης ακόμη και όταν εκτίθενται σε σκληρές συνθήκες, διασφαλίζοντας τη μακροπρόθεσμη ανθεκτικότητα και αξιοπιστία του συγκολλημένου συγκροτήματος. Αυτή η χημική αντοχή είναι ιδιαίτερα πλεονεκτική σε βιομηχανίες όπως η αυτοκινητοβιομηχανία, η χημική επεξεργασία και οι ιατρικές συσκευές, όπου η έκθεση σε επιθετικές ουσίες λαμβάνει χώρα καθημερινά.

- Αυξημένη απόδοση προϊόντος: Οι συγκολλητικές ουσίες πολυπροπυλενίου μπορούν να βελτιώσουν τη συνολική απόδοση των προϊόντων με βάση το πολυπροπυλένιο. Οι συγκολλητικές αρθρώσεις κατανέμουν ομοιόμορφα την πίεση, μειώνοντας τον κίνδυνο τοπικής αστοχίας. Παρέχουν επίσης ιδιότητες απόσβεσης κραδασμών και μείωσης θορύβου, βελτιώνοντας τη συνολική λειτουργικότητα και την εμπειρία χρήστη του συναρμολογημένου προϊόντος.

- Φιλικότητα προς το περιβάλλον: Πολλά συγκολλητικά πολυπροπυλενίου έχουν σχεδιαστεί για να είναι φιλικά προς το περιβάλλον. Είναι απαλλαγμένα από πτητικές οργανικές ενώσεις (VOCs) και επικίνδυνες ουσίες, καθιστώντας τα ασφαλή για διάφορες εφαρμογές. Επιπλέον, η εξάλειψη των μηχανικών συνδετήρων μειώνει τα απόβλητα υλικών και απλοποιεί την αποσυναρμολόγηση και την ανακύκλωση προϊόντων στο τέλος του κύκλου ζωής τους.

Τύποι συγκολλητικών υλικών πολυπροπυλενίου

Το πολυπροπυλένιο (PP) είναι ένα δημοφιλές θερμοπλαστικό πολυμερές που χρησιμοποιείται ευρέως σε διάφορες βιομηχανίες λόγω της εξαιρετικής χημικής αντοχής, της χαμηλής πυκνότητας και της υψηλής ακαμψίας του. Ωστόσο, η συγκόλληση του πολυπροπυλενίου μπορεί να είναι δύσκολη επειδή έχει χαμηλή επιφανειακή ενέργεια, γεγονός που καθιστά δύσκολο για τις κόλλες να σχηματίσουν ισχυρούς δεσμούς. Για να ξεπεραστεί αυτή η πρόκληση, έχουν αναπτυχθεί εξειδικευμένα συγκολλητικά πολυπροπυλενίου. Σε αυτό το άρθρο, θα εξερευνήσουμε ορισμένους κοινούς τύπους κόλλας που χρησιμοποιούνται για τη συγκόλληση πολυπροπυλενίου.

- Κυανοακρυλικές κόλλες: Οι κυανοακρυλικές κόλλες, κοινώς γνωστές ως υπερκόλλες, είναι δημοφιλείς για τη συγκόλληση πολυπροπυλενίου. Αυτές οι κόλλες πολυμερίζονται γρήγορα στην υγρασία, σχηματίζοντας έναν στερεό δεσμό. Ωστόσο, για να ενισχυθεί η αντοχή συγκόλλησης, ένας ενεργοποιητής επιφάνειας χρησιμοποιείται συχνά για την προώθηση της πρόσφυσης μεταξύ της κόλλας και της επιφάνειας πολυπροπυλενίου.

- Δομικές κόλλες: Οι δομικές κόλλες, όπως τα εποξειδικά και τα ακρυλικά δύο συστατικών, χρησιμοποιούνται ευρέως για τη συγκόλληση πολυπροπυλενίου σε εφαρμογές που απαιτούν υψηλή αντοχή και ανθεκτικότητα. Αυτές οι κόλλες έχουν εξαιρετική απόδοση δημιουργώντας στερεούς χημικούς δεσμούς με την επιφάνεια του πολυπροπυλενίου. Συνήθως απαιτούν προετοιμασία της επιφάνειας, όπως καθαρισμό και τραχύτητα, για ενίσχυση της πρόσφυσης.

- Συγκολλητικές ουσίες πολυολεφίνης: Οι συγκολλητικές ουσίες πολυολεφίνης είναι σχεδιασμένες για τη συγκόλληση υλικών πολυολεφίνης όπως το πολυπροπυλένιο. Αυτές οι κόλλες περιέχουν λειτουργικά πρόσθετα που βελτιώνουν την πρόσφυσή τους σε επιφάνειες χαμηλής ενέργειας. Συχνά απαιτούν επιφανειακή επεξεργασία, όπως επεξεργασία φλόγας ή εκκένωση κορώνας, για να αυξηθεί η επιφανειακή ενέργεια του πολυπροπυλενίου, επιτρέποντας καλύτερη πρόσφυση.

- Κόλλες Hot Melt: Οι κόλλες Hot Melt είναι θερμοπλαστικές κόλλες που τήκονται και εφαρμόζονται σε λιωμένη κατάσταση. Στερεοποιούνται κατά την ψύξη, σχηματίζοντας έναν στερεό δεσμό. Ορισμένες κόλλες θερμής τήξης είναι ειδικά σχεδιασμένες για συγκόλληση πολυπροπυλενίου. Αυτές οι κόλλες παρέχουν καλή πρόσφυση και γρήγορο χρόνο σκλήρυνσης, καθιστώντας τις κατάλληλες για κατασκευή υψηλής ταχύτητας.

- Τροποποιημένες κόλλες πολυολεφίνης: Οι τροποποιημένες κόλλες πολυολεφίνης είναι εξειδικευμένες κόλλες που περιέχουν πρόσθετα που ενισχύουν την απόδοση συγκόλλησης με το πολυπροπυλένιο. Αυτές οι κόλλες συνήθως απαιτούν επιφανειακή επεξεργασία για τη βελτίωση της πρόσφυσης. Αντιστέκονται σε περιβαλλοντικούς παράγοντες όπως η υγρασία και τα χημικά, καθιστώντας τα κατάλληλα για απαιτητικές εφαρμογές.

- Κόλλες πολυουρεθάνης: Οι κόλλες πολυουρεθάνης είναι πολυχρηστικές κόλλες που μπορούν να κολλήσουν ένα ευρύ φάσμα υλικών, συμπεριλαμβανομένου του πολυπροπυλενίου. Παρέχουν εξαιρετική ευελιξία και ανθεκτικότητα σε συγκολλημένες αρθρώσεις. Οι κόλλες πολυουρεθάνης για πολυπροπυλένιο συχνά απαιτούν τεχνικές ενεργοποίησης της επιφάνειας, όπως επεξεργασία πλάσματος, για να επιτευχθεί ισχυρή πρόσφυση.

- Κόλλες που σκληρύνονται με υπεριώδη ακτινοβολία: Οι κόλλες που σκληρύνονται με υπεριώδη ακτινοβολία είναι κόλλες ενός συστατικού που σκληραίνουν γρήγορα όταν εκτίθενται στο υπεριώδες φως. Προσφέρουν γρήγορους χρόνους επεξεργασίας και μπορούν να κολλήσουν αποτελεσματικά το πολυπροπυλένιο με τη βοήθεια ενεργοποιητών επιφάνειας. Αυτές οι κόλλες χρησιμοποιούνται συχνά σε εφαρμογές που απαιτούν άμεση σκλήρυνση και υψηλή αντοχή συγκόλλησης.

Δομικές κόλλες: Συνένωση ανόμοιων υλικών

Οι δομικές κόλλες παίζουν καθοριστικό ρόλο στην ένωση ανόμοιων υλικών, παρέχοντας μια σταθερή, ανθεκτική συγκόλληση που αντέχει σε διάφορες συνθήκες και φορτία. Ο συνδυασμός διαφορετικών υλικών είναι απαραίτητος σε πολλές βιομηχανίες, συμπεριλαμβανομένης της αυτοκινητοβιομηχανίας, της αεροδιαστημικής, των κατασκευών και των ηλεκτρονικών. Αυτό το άρθρο θα διερευνήσει τα χαρακτηριστικά, τα πλεονεκτήματα και τις εφαρμογές των δομικών συγκολλητικών για την ένωση ανόμοιων υλικών.

Οι δομικές κόλλες είναι ειδικά διαμορφωμένες κόλλες που έχουν σχεδιαστεί για τη συγκόλληση διαφορετικών τύπων υλικών, όπως μέταλλα, πλαστικά, σύνθετα υλικά, κεραμικά, ακόμη και διαφορετικούς συνδυασμούς αυτών των υλικών. Προσφέρουν πολλά πλεονεκτήματα έναντι των παραδοσιακών μεθόδων σύνδεσης όπως μηχανικοί συνδετήρες ή συγκόλληση. Ένα από τα κύρια πλεονεκτήματα είναι η ικανότητά τους να κατανέμουν ομοιόμορφα την πίεση σε όλη την άρθρωση, με αποτέλεσμα αυξημένη φέρουσα ικανότητα και βελτιωμένη συνολική δομική ακεραιότητα.

Ένα από τα κρίσιμα χαρακτηριστικά των δομικών συγκολλητικών είναι η υψηλή αντοχή τους. Έχουν σχεδιαστεί για να παρέχουν μια συγκόλληση συχνά πιο στιβαρή από τα ενωμένα υλικά. Αυτή η υψηλή αντοχή είναι ζωτικής σημασίας κατά την ένωση ανόμοιων υλικών, καθώς βοηθά στην αντιστάθμιση τυχόν διαφορών μηχανικών ιδιοτήτων μεταξύ τους. Κατανέμοντας ομοιόμορφα την πίεση, οι δομικές κόλλες αποτρέπουν τη συγκέντρωση τάσεων και μειώνουν τον κίνδυνο αστοχίας της άρθρωσης.

Ένα άλλο σημαντικό χαρακτηριστικό των δομικών συγκολλητικών είναι η εξαιρετική τους χημική αντοχή. Μπορούν να αντέξουν την έκθεση σε διάφορες χημικές ουσίες, διαλύτες, καύσιμα και περιβαλλοντικές συνθήκες, καθιστώντας τα κατάλληλα για πολλαπλές εφαρμογές. Αυτή η αντίσταση στα χημικά εξασφαλίζει τη μακροζωία του δεσμού, ακόμη και όταν τα ενωμένα υλικά μπορεί να έχουν διαφορετικές χημικές ιδιότητες.

Οι δομικές κόλλες προσφέρουν επίσης ευελιξία όσον αφορά το σχεδιασμό και την κατασκευή. Μπορούν να εφαρμοστούν σε διάφορες μορφές, όπως υγρά, πάστες, μεμβράνες ή ταινίες, επιτρέποντας την ακριβή εφαρμογή και την προσαρμοστικότητα σε διαφορετικές διαμορφώσεις αρμών. Επιπλέον, παρέχουν ομοιόμορφη κατανομή τάσεων σε ολόκληρη τη γραμμή συγκόλλησης, εξαλείφοντας την ανάγκη για πρόσθετες δομές ενίσχυσης ή στήριξης, οι οποίες μπορούν να απλοποιήσουν τη συνολική σχεδίαση και να μειώσουν το βάρος.

Οι εφαρμογές των δομικών συγκολλητικών για την ένωση ανόμοιων υλικών είναι τεράστιες. Στην αυτοκινητοβιομηχανία, χρησιμοποιούνται για τη συγκόλληση μετάλλων και σύνθετων υλικών, βελτιώνοντας την ασφάλεια του οχήματος, μειώνοντας το βάρος και βελτιώνοντας την απόδοση καυσίμου. Στην αεροδιαστημική, παίζουν κρίσιμο ρόλο στην ένωση υλικών με διαφορετικούς συντελεστές θερμικής διαστολής, παρέχοντας αξιόπιστους δεσμούς που αντέχουν σε ακραίες θερμοκρασίες και δονήσεις. Οι δομικές κόλλες χρησιμοποιούνται επίσης ευρέως στον κατασκευαστικό τομέα, όπου ενώνουν ανόμοια υλικά όπως σκυρόδεμα, μέταλλο και ξύλο, δημιουργώντας συμπαγείς και ανθεκτικές κατασκευές.

Κόλλες ευαίσθητες στην πίεση: Εύκολη εφαρμογή και αφαίρεση

Οι ευαίσθητες στην πίεση κόλλες (PSAs) είναι πολυχρηστικές κόλλες που προσφέρουν εύκολη εφαρμογή και ιδιότητες αφαίρεσης. Αυτές οι κόλλες προσκολλώνται στις επιφάνειες όταν ασκείται μικρή πίεση και μπορούν να αφαιρεθούν χωρίς να αφήσουν υπολείμματα ή να καταστρέψουν το υπόστρωμα. Σε αυτό το άρθρο, θα διερευνήσουμε τα χαρακτηριστικά, τα πλεονεκτήματα και τις εφαρμογές των ευαίσθητων στην πίεση συγκολλητικών, εστιάζοντας στην ευκολία χρήσης τους τόσο στη διαδικασία εφαρμογής όσο και στην αφαίρεση.

Ένα από τα κρίσιμα χαρακτηριστικά των ευαίσθητων στην πίεση συγκολλητικών είναι η ικανότητά τους να συγκολλούνται αμέσως όταν έρχονται σε επαφή με μια επιφάνεια υπό ελαφριά πίεση. Αυτό τα καθιστά εξαιρετικά βολικά και εύχρηστα. Σε αντίθεση με άλλες κόλλες που απαιτούν χρόνο σκλήρυνσης ή στεγνώματος, τα PSA παρέχουν άμεση συγκόλληση, επιτρέποντας αποτελεσματικές και γρήγορες διαδικασίες συναρμολόγησης. Αυτή η ιδιότητα είναι ιδιαίτερα επωφελής σε βιομηχανίες όπου απαιτούνται γρήγοροι ρυθμοί παραγωγής.

Ένα άλλο πλεονέκτημα των ευαίσθητων στην πίεση κόλλων είναι η ευκολία εφαρμογής τους. Συνήθως παρέχονται ως ταινίες, φιλμ ή φύλλα, τα οποία μπορούν εύκολα να κοπούν σε μέγεθος και να εφαρμοστούν σε διάφορα υποστρώματα. Οι συγκολλητικές ιδιότητες των PSA ενεργοποιούνται με την εφαρμογή ελαφριάς πίεσης, όπως η πίεση των δακτύλων ή το βάρος ενός αντικειμένου, καθιστώντας τα ιδιαίτερα φιλικά προς το χρήστη. Αυτή η ευκολία εφαρμογής εξαλείφει την ανάγκη για πρόσθετα εργαλεία ή εξοπλισμό, μειώνοντας την πολυπλοκότητα και εξοικονομώντας χρόνο κατά τη διαδικασία συγκόλλησης.

Επιπλέον, οι ευαίσθητες στην πίεση κόλλες προσφέρουν εξαιρετική δυνατότητα αφαίρεσης χωρίς να προκαλούν ζημιές ή να αφήνουν υπολείμματα στο υπόστρωμα. Κατά την αφαίρεση υλικών που είναι συνδεδεμένα με PSA, μπορούν να αποκολληθούν εύκολα χωρίς να απαιτούνται διαλύτες ή άλλα μέσα αφαίρεσης. Αυτό το χαρακτηριστικό είναι απαραίτητο σε εφαρμογές όπου είναι απαραίτητες οι προσωρινές συνδέσεις ή η επανατοποθέτηση εξαρτημάτων, όπως σε ετικέτες, γραφικά ή προστατευτικές μεμβράνες. Η καθαρή και χωρίς υπολείμματα αφαίρεση των PSA διασφαλίζει επίσης ότι οι επιφάνειες μπορούν να επαναχρησιμοποιηθούν ή να προετοιμαστούν εύκολα για τις επόμενες διεργασίες.

Τα PSA βρίσκουν ένα ευρύ φάσμα εφαρμογών λόγω των ιδιοτήτων εύκολης εφαρμογής και αφαίρεσης τους. Στη βιομηχανία καταναλωτικών αγαθών, χρησιμοποιούνται σε προϊόντα καθημερινής χρήσης, όπως ταινίες, ετικέτες και αυτοκόλλητες σημειώσεις. Αυτά τα προϊόντα βασίζονται στην ευκολία και την αξιοπιστία των PSA για προσωρινή ή ημιμόνιμη συγκόλληση. Στον ιατρικό τομέα, τα PSA χρησιμοποιούνται σε επιδέσμους, επιδέσμους τραυμάτων και ιατρικές ταινίες, παρέχοντας ασφαλή πρόσφυση και αφαίρεση χωρίς πόνο. Η βιομηχανία ηλεκτρονικών ειδών επωφελείται επίσης από τα PSA, τα οποία χρησιμοποιούνται στην τοποθέτηση εξαρτημάτων, οθόνες οθόνης και πάνελ αφής, προσφέροντας εύκολη συναρμολόγηση και επισκευή.

Κόλλες με βάση διαλύτες: Γρήγορη σκλήρυνση και υψηλή αντοχή

Οι κόλλες με βάση διαλύτες είναι ένας τύπος κόλλας που προσφέρουν ιδιότητες γρήγορης σκλήρυνσης και υψηλής αντοχής. Αυτές οι κόλλες διαμορφώνονται με διαλύτες που εξατμίζονται κατά τη σκλήρυνση, με αποτέλεσμα έναν ισχυρό δεσμό μεταξύ των ενωμένων επιφανειών. Αυτό το άρθρο θα διερευνήσει τα χαρακτηριστικά, τα πλεονεκτήματα και τις εφαρμογές των κόλλων με βάση διαλύτες, εστιάζοντας στη γρήγορη σκλήρυνση και στις δυνατότητές τους υψηλής αντοχής.

Ένα από τα κρίσιμα πλεονεκτήματα των κόλλων με βάση διαλύτες είναι ο γρήγορος χρόνος σκλήρυνσης. Οι διαλύτες στη σύνθεση της κόλλας επιτρέπουν την ταχεία εξάτμιση, επιταχύνοντας τη διαδικασία σκλήρυνσης. Όταν ο διαλύτης εξατμίζεται, η κόλλα υφίσταται αλλαγή φάσης και μετατρέπεται σε στερεό, δημιουργώντας έναν ισχυρό δεσμό μεταξύ των ενωμένων επιφανειών. Αυτός ο γρήγορος χρόνος σκλήρυνσης είναι ιδιαίτερα ωφέλιμος σε βιομηχανίες όπου η γρήγορη συναρμολόγηση ή η ταχύτητα παραγωγής είναι απαραίτητη, μειώνοντας το χρόνο διακοπής λειτουργίας και αυξάνοντας την απόδοση.

Οι κόλλες με βάση διαλύτες προσφέρουν επίσης δεσμούς υψηλής αντοχής. Η εξάτμιση των διαλυτών κατά τη διάρκεια της διαδικασίας σκλήρυνσης επιτρέπει στο στεγανωτικό να διεισδύσει και να συνδεθεί αποτελεσματικά με τα υλικά του υποστρώματος. Αυτός ο ισχυρός δεσμός συμβάλλει στην ενίσχυση της φέρουσας ικανότητας και της ανθεκτικότητας της άρθρωσης. Οι κόλλες με βάση διαλύτες είναι γνωστές για την ικανότητά τους να αντέχουν διάφορες καταπονήσεις, όπως διάτμηση, τάση και κρούση, καθιστώντας τις κατάλληλες για εφαρμογές που απαιτούν αξιόπιστες και μακροχρόνιες κολλήσεις.

Ένα άλλο πλεονέκτημα των κόλλων με βάση διαλύτες είναι η ευελιξία τους στη συγκόλληση διαφορετικών υλικών. Μπορούν να συγκολλήσουν αποτελεσματικά υλικά όπως μέταλλα, πλαστικά, σύνθετα υλικά, καουτσούκ και πορώδη υποστρώματα. Αυτή η ευελιξία κάνει τις κόλλες με βάση τους διαλύτες να χρησιμοποιούνται ευρέως στις βιομηχανίες αυτοκινήτων, αεροδιαστημικής, κατασκευών και ηλεκτρονικών. Μπορούν να ενώσουν ανόμοια υλικά, παρέχοντας μια στιβαρή και αξιόπιστη σύνδεση που αντέχει στις μοναδικές προκλήσεις διαφορετικών συνδυασμών υλικών.

Οι κόλλες με βάση διαλύτες αντέχουν επίσης στη θερμότητα, τις χημικές ουσίες και τις περιβαλλοντικές συνθήκες. Αφού σκληρυνθούν, παρουσιάζουν εξαιρετική αντοχή σε υψηλές θερμοκρασίες, υγρασία και διαλύτες, διασφαλίζοντας τη μακροζωία του δεσμού ακόμη και σε σκληρά περιβάλλοντα λειτουργίας. Αυτή η αντίσταση σε διάφορους εξωτερικούς παράγοντες συμβάλλει στη συνολική ανθεκτικότητα και αξιοπιστία του συγκολλητικού συνδέσμου.

Οι εφαρμογές των κόλλων με βάση διαλύτες είναι τεράστιες. Η αυτοκινητοβιομηχανία τα χρησιμοποιεί συνήθως για τη συγκόλληση εξαρτημάτων, όπως εσωτερική επένδυση, εξωτερικά πάνελ και δομικά εξαρτήματα. Στον κατασκευαστικό τομέα, διαδραματίζουν ζωτικό ρόλο στη συγκόλληση υλικών όπως το ξύλο, το γυαλί και το μέταλλο, παρέχοντας ισχυρές και ανθεκτικές συνδέσεις σε εφαρμογές όπως έπιπλα, παράθυρα και πόρτες. Οι κόλλες με βάση διαλύτες χρησιμοποιούνται επίσης ευρέως στη βιομηχανία ηλεκτρονικών για τη συγκόλληση εξαρτημάτων, πλακέτες κυκλωμάτων και καλωδίων, όπου η υψηλή αντοχή και η γρήγορη σκλήρυνση είναι ζωτικής σημασίας.

Κόλλες Hot Melt: Χαμηλό κόστος και ευέλικτο

Οι κόλλες θερμής τήξης (HMAs) είναι ένας τύπος κόλλας που προσφέρει χαμηλό κόστος και ευελιξία σε ένα ευρύ φάσμα εφαρμογών. Αυτές οι κόλλες είναι στερεές σε θερμοκρασία δωματίου, αλλά λιώνουν όταν θερμαίνονται, επιτρέποντας την εύκολη εφαρμογή και τη γρήγορη συγκόλληση. Σε αυτό το άρθρο, θα εξερευνήσουμε τα χαρακτηριστικά, τα πλεονεκτήματα και τις εφαρμογές των συγκολλητικών θερμής τήξης, εστιάζοντας στο χαμηλό κόστος και την ευελιξία τους.

Ένα από τα κρίσιμα πλεονεκτήματα των θερμοκολλητικών συγκολλητικών είναι το χαμηλό τους κόστος. Σε σύγκριση με άλλους τύπους ομολόγων, τα HMA είναι γενικά πιο προσιτά. Κατασκευάζονται από συνδυασμό θερμοπλαστικών πολυμερών, ρητινών και προσθέτων, τα οποία είναι άμεσα διαθέσιμα και οικονομικά αποδοτικά στην παραγωγή τους. Αυτό το πλεονέκτημα κόστους καθιστά τις κόλλες θερμής τήξης μια προτιμώμενη επιλογή σε βιομηχανίες όπου η αποδοτικότητα κόστους είναι προτεραιότητα, όπως η συσκευασία, η επεξεργασία ξύλου και η συναρμολόγηση προϊόντων.

Οι κόλλες θερμής τήξης προσφέρουν επίσης ευελιξία όσον αφορά την εφαρμογή και τις δυνατότητες συγκόλλησης. Διατίθενται σε διάφορες συνθέσεις, συμπεριλαμβανομένων διαφορετικών ιξωδών, ανοιχτών χρόνων και ρυθμίσεων ταχυτήτων, επιτρέποντας την προσαρμογή με βάση συγκεκριμένες απαιτήσεις εφαρμογής. Τα HMA μπορούν να κολλήσουν πολλά υλικά, όπως χαρτί, χαρτόνι, ξύλο, πλαστικό, υφάσματα και μέταλλα, καθιστώντας τα κατάλληλα για διάφορες εφαρμογές στη συσκευασία, την αυτοκινητοβιομηχανία, τα υφάσματα και τα ηλεκτρονικά είδη.

Ένα άλλο πλεονέκτημα των κόλλων θερμής τήξης είναι ο γρήγορος χρόνος συγκόλλησης τους. Μόλις εφαρμοστούν, τα HMA ψύχονται και στερεοποιούνται γρήγορα, σχηματίζοντας έναν στερεό δεσμό μέσα σε δευτερόλεπτα έως λεπτά, ανάλογα με τη συγκεκριμένη σύνθεση και τις συνθήκες περιβάλλοντος. Αυτός ο γρήγορος χρόνος συγκόλλησης αύξησε την παραγωγικότητα και μείωσε τον χρόνο συναρμολόγησης στις διαδικασίες παραγωγής. Η γρήγορη ταχύτητα ρύθμισης επιτρέπει επίσης τον αποτελεσματικό χειρισμό και τη συσκευασία των συγκολλημένων προϊόντων χωρίς σφιγκτήρες ή πρόσθετη στήριξη.

Τα HMA είναι επίσης γνωστά για την καλή αντοχή στη θερμότητα και την αντοχή τους. Μόλις κρυώσουν και στερεοποιηθούν, παρουσιάζουν εξαιρετική αντοχή στη θερμότητα, επιτρέποντάς τους να διατηρούν την ισχύ τους δεσμού ακόμη και κάτω από υψηλές θερμοκρασίες. Αυτή η ιδιότητα καθιστά τις κόλλες θερμής τήξης κατάλληλες για εφαρμογές όπου η έκθεση στη θερμότητα προκαλεί ανησυχία, όπως οι εσωτερικοί χώροι αυτοκινήτων, τα ηλεκτρονικά και οι συσκευές.

Οι κόλλες θερμής τήξης έχουν πολλές εφαρμογές λόγω του χαμηλού κόστους και της ευελιξίας τους. Στη βιομηχανία συσκευασίας, χρησιμοποιούνται ευρέως για τη σφράγιση χαρτοκιβωτίων, κιβωτίων και φακέλων, παρέχοντας ασφαλές και αποτελεσματικό κλείσιμο. Στην κατεργασία ξύλου, τα HMA χρησιμοποιούνται για την επίστρωση άκρων, την πλαστικοποίηση και τη συναρμολόγηση επίπλων και ντουλαπιών. Οι εφαρμογές κλωστοϋφαντουργίας περιλαμβάνουν συγκόλληση υφασμάτων στην κατασκευή ενδυμάτων, υποδημάτων και εσωτερικούς χώρους αυτοκινήτων. Οι κόλλες θερμής τήξης χρησιμοποιούνται επίσης στη συναρμολόγηση ηλεκτρονικών για τη συγκόλληση εξαρτημάτων, τη συγκόλληση σύρματος και τη γλάστρα.

Κόλλες που σκληρύνονται με υπεριώδη ακτινοβολία: φιλικές προς το περιβάλλον και υψηλής απόδοσης

Οι σκληρυνόμενες με υπεριώδη ακτινοβολία κόλλες έχουν κερδίσει σημαντική προσοχή τα τελευταία χρόνια λόγω του μοναδικού συνδυασμού φιλικότητας προς το περιβάλλον και υψηλής απόδοσης. Αυτές οι κόλλες προσφέρουν πολλά πλεονεκτήματα σε σχέση με τις παραδοσιακές κόλλες με βάση διαλύτες, καθιστώντας τις μια εξαιρετική επιλογή για διάφορες εφαρμογές.

Οι σκληρυνόμενες με υπεριώδη ακτινοβολία κόλλες παρασκευάζονται χρησιμοποιώντας έναν συνδυασμό ολιγομερών, μονομερών και φωτοεκκινητών. Σε αντίθεση με τις κόλλες με βάση διαλύτες που βασίζονται σε πτητικές οργανικές ενώσεις (VOCs) για σκλήρυνση, οι σκληρυνόμενες με υπεριώδη ακτινοβολία κόλλες σκληρύνονται γρήγορα κατά την έκθεση στο υπεριώδες φως. Αυτό το χαρακτηριστικό εξαλείφει την ανάγκη για παρατεταμένους χρόνους στεγνώματος ή ωρίμανσης, με αποτέλεσμα σημαντική εξοικονόμηση χρόνου κατά τις διαδικασίες παραγωγής.

Ένα από τα πιο επιτακτικά πλεονεκτήματα των σκληρυνόμενων με υπεριώδη ακτινοβολία κόλλων είναι η φιλική προς το περιβάλλον φύση τους. Δεδομένου ότι δεν περιέχουν επιβλαβείς πτητικές οργανικές ενώσεις, αυτές οι κόλλες ελαχιστοποιούν την ατμοσφαιρική ρύπανση και συμβάλλουν στη βελτίωση της ποιότητας του αέρα. Οι σκληρυνόμενοι με υπεριώδη ακτινοβολία δεσμοί έχουν χαμηλά επίπεδα επικίνδυνων υλικών και είναι απαλλαγμένοι από τοξικές χημικές ουσίες όπως διαλύτες και ισοκυανικά. Αυτή η φιλική προς το περιβάλλον σύνθεση τα καθιστά ιδανική επιλογή για βιομηχανίες που στοχεύουν στη μείωση του περιβαλλοντικού τους αποτυπώματος.

Όσον αφορά την απόδοση, οι σκληρυνόμενες με υπεριώδη ακτινοβολία κόλλες παρουσιάζουν εξαιρετική δύναμη συγκόλλησης και ανθεκτικότητα. Παρέχουν ισχυρή πρόσφυση σε διάφορα υποστρώματα, συμπεριλαμβανομένων πλαστικών, μετάλλων, γυαλιού και σύνθετων υλικών. Η γρήγορη διαδικασία σκλήρυνσης διασφαλίζει ότι η κόλλα σχηματίζει γρήγορα έναν ισχυρό δεσμό, ενισχύοντας την απόδοση παραγωγής. Επιπλέον, οι σκληρυνόμενες με υπεριώδη ακτινοβολία κόλλες προσφέρουν εξαιρετική αντοχή σε χημικές ουσίες, διακυμάνσεις θερμοκρασίας και υγρασία, καθιστώντας τις κατάλληλες για απαιτητικές εφαρμογές σε σκληρά περιβάλλοντα.

Οι σκληρυνόμενες με υπεριώδη ακτινοβολία κόλλες επιτρέπουν επίσης την ακριβή και ελεγχόμενη σκλήρυνση. Η διαδικασία σκλήρυνσης πραγματοποιείται μόνο όταν εκτίθεται σε υπεριώδη ακτινοβολία, επιτρέποντας στους κατασκευαστές τον πλήρη έλεγχο της διαδικασίας συγκόλλησης. Αυτό το χαρακτηριστικό είναι ιδιαίτερα πλεονεκτικό για εφαρμογές που απαιτούν ακριβή ευθυγράμμιση εξαρτημάτων ή περίπλοκες γεωμετρίες. Η δυνατότητα άμεσης σκλήρυνσης εξαλείφει την ανάγκη για σύσφιξη ή πρόσθετη στερέωση, απλοποιώντας τις διαδικασίες συναρμολόγησης.

Ένα άλλο ουσιαστικό πλεονέκτημα των σκληρυνόμενων με υπεριώδη ακτινοβολία κόλλων είναι η ευελιξία τους. Η προσαρμογή της σύνθεσης και των παραμέτρων σκλήρυνσης μπορεί να προσαρμοστεί ώστε να ανταποκρίνεται σε συγκεκριμένες απαιτήσεις εφαρμογής. Το ιξώδες της κόλλας μπορεί να τροποποιηθεί για να επιτευχθούν τα επιθυμητά χαρακτηριστικά ροής, εξασφαλίζοντας βέλτιστη κάλυψη και διείσδυση. Επιπλέον, η ένταση σκλήρυνσης μπορεί να ρυθμιστεί για να προσαρμόζονται διαφορετικά πάχη υλικού και υποστρώματα.

Η χρήση συγκολλητικών που σκληρύνονται με υπεριώδη ακτινοβολία προάγει επίσης την ενεργειακή απόδοση. Δεδομένου ότι η διαδικασία σκλήρυνσης ενεργοποιείται από την έκθεση σε υπεριώδη ακτινοβολία, η κατανάλωση ενέργειας μειώνεται σημαντικά σε σύγκριση με τις μεθόδους θερμικής ωρίμανσης. Αυτή η ενεργειακή απόδοση συμβάλλει στην εξοικονόμηση κόστους και ευθυγραμμίζεται με τις πρωτοβουλίες βιωσιμότητας.

Πλαστικά Πολυολεφίνης: Ιδανικά Υποστρώματα για Συγκολλητικές Κόλλες Πολυπροπυλενίου

Τα πλαστικά πολυολεφίνης, ιδιαίτερα το πολυπροπυλένιο (PP), χρησιμοποιούνται ευρέως σε διάφορες βιομηχανίες λόγω της εξαιρετικής χημικής αντοχής, του χαμηλού κόστους και της ελαφριάς φύσης τους. Ωστόσο, η συγκόλληση του πολυπροπυλενίου μπορεί να είναι δύσκολη λόγω της ενέργειας της μαλακής επιφάνειας και των κακών ιδιοτήτων πρόσφυσής του. Για να ξεπεραστεί αυτό το εμπόδιο, έχουν αναπτυχθεί εξειδικευμένα συγκολλητικά πολυπροπυλενίου.

Το πολυπροπυλένιο έχει χαμηλή επιφανειακή ενέργεια, καθιστώντας δύσκολο για τις συμβατικές κόλλες να σχηματίσουν ισχυρούς και ανθεκτικούς δεσμούς. Ωστόσο, οι συγκολλητικές ουσίες πολυπροπυλενίου έχουν σχεδιαστεί ειδικά για την αντιμετώπιση αυτού του ζητήματος. Αυτές οι κόλλες περιέχουν μοναδικές χημικές ιδιότητες που επιτρέπουν επαρκή συγκόλληση με υποστρώματα πολυολεφίνης, ιδιαίτερα πολυπροπυλένιο.

Ένα βασικό χαρακτηριστικό των συγκολλητικών κολλών πολυπροπυλενίου είναι η ικανότητά τους να προάγουν την πρόσφυση σε επιφάνειες χαμηλής ενέργειας. Περιέχουν ειδικά πρόσθετα που ενισχύουν την επιφανειακή ενέργεια του πολυπροπυλενίου, επιτρέποντας βελτιωμένη διαβροχή και εξάπλωση της κόλλας. Αυτή η αυξημένη επιφανειακή ενέργεια διευκολύνει την καλύτερη πρόσφυση μεταξύ της κόλλας και του υποστρώματος πολυπροπυλενίου, με αποτέλεσμα πιο στιβαρές και ανθεκτικές συνδέσεις.

Τα συγκολλητικά πολυπροπυλενίου παρουσιάζουν επίσης εξαιρετική χημική αντοχή. Το πολυπροπυλένιο είναι γνωστό για την αντοχή του σε ένα ευρύ φάσμα χημικών ουσιών και οι κόλλες που χρησιμοποιούνται για τη συγκόλληση του πολυπροπυλενίου έχουν σχεδιαστεί για να συμπληρώνουν αυτή την ιδιότητα. Μπορούν να αντέξουν την έκθεση σε διάφορους διαλύτες, έλαια και σκληρές χημικές ουσίες χωρίς να διακυβεύεται η ακεραιότητα του δεσμού. Αυτή η χημική αντοχή είναι ζωτικής σημασίας για εφαρμογές όπου το συνδεδεμένο συγκρότημα μπορεί να έρθει σε επαφή με επιθετικές ουσίες.

Ένα άλλο πλεονέκτημα των συγκολλητικών κολλών πολυπροπυλενίου είναι η συμβατότητά τους με διαφορετικές διαδικασίες κατασκευής. Μπορούν να χρησιμοποιηθούν με διάφορες τεχνικές, όπως συγκόλληση με κόλλα, συγκόλληση με θερμό αέρα ή συγκόλληση με υπερήχους. Αυτή η ευελιξία επιτρέπει στους κατασκευαστές να επιλέξουν την καταλληλότερη μέθοδο συγκόλλησης για τις απαιτήσεις εφαρμογής τους. Οι συγκολλητικές ύλες πολυπροπυλενίου είναι επίσης διαθέσιμες σε διάφορες μορφές, συμπεριλαμβανομένων ταινιών, μεμβρανών, υγρών και συγκολλητικών θερμής τήξης, παρέχοντας ευελιξία στις διαδικασίες εφαρμογής και συναρμολόγησης.

Εκτός από τις ικανότητές τους συγκόλλησης, οι συγκολλητικές κόλλες πολυπροπυλενίου προσφέρουν εξαιρετικές μηχανικές ιδιότητες. Παρέχουν υψηλή αντοχή συγκόλλησης, εξασφαλίζοντας αξιόπιστη και μακροχρόνια πρόσφυση. Αυτές οι κόλλες μπορούν να αντέξουν σημαντικά φορτία, κραδασμούς και θερμικές καταπονήσεις, καθιστώντας τις κατάλληλες για απαιτητικές εφαρμογές αυτοκινήτων, ηλεκτρονικών ειδών και συσκευασίας.

Επιπλέον, τα συγκολλητικά πολυπροπυλενίου παρέχουν μια οικονομικά αποδοτική λύση για τη συγκόλληση υποστρωμάτων πολυπροπυλενίου. Εξαλείφουν την ανάγκη για μηχανικούς συνδετήρες, οι οποίοι μπορεί να είναι χρονοβόροι και δαπανηροί. Η συγκόλληση με κόλλα επιτρέπει επίσης μεγαλύτερη ευελιξία στο σχεδιασμό και τη σύνδεση πολύπλοκων σχημάτων, συμβάλλοντας στη συνολική εξοικονόμηση κόστους και στη βελτιωμένη αισθητική του προϊόντος.

Αυτοκινητοβιομηχανία: Συγκολλητικές Κόλλες Πολυπροπυλενίου στην Αυτοκινητοβιομηχανία

Οι συγκολλητικές ύλες πολυπροπυλενίου είναι ζωτικής σημασίας στην αυτοκινητοβιομηχανία, ειδικά στην κατασκευή αυτοκινήτων. Με την αυξανόμενη χρήση πολυπροπυλενίου (PP) και άλλων πλαστικών πολυολεφίνης σε εξαρτήματα αυτοκινήτων, έχουν αναπτυχθεί εξειδικευμένες κόλλες συγκόλλησης για την εξασφάλιση στιβαρής και αξιόπιστης πρόσφυσης.

Το πολυπροπυλένιο προτιμάται στην αυτοκινητοβιομηχανία λόγω του χαμηλού κόστους, της ελαφριάς φύσης του και της εξαιρετικής χημικής του αντοχής. Ωστόσο, η συγκόλληση του πολυπροπυλενίου δημιουργεί προκλήσεις λόγω της ενέργειας της μαλακής επιφάνειας και των κακών ιδιοτήτων πρόσφυσής του. Τα συγκολλητικά πολυπροπυλενίου είναι ειδικά σχεδιασμένα για να ξεπερνούν αυτές τις προκλήσεις και να επιτρέπουν την επαρκή συγκόλληση εξαρτημάτων αυτοκινήτων από πολυπροπυλένιο.

Μία από τις κύριες εφαρμογές των συγκολλητικών κολλών πολυπροπυλενίου στην κατασκευή αυτοκινήτων είναι τα εσωτερικά εξαρτήματα. Αυτές οι κόλλες συγκολλούν διάφορα εξαρτήματα πολυπροπυλενίου, όπως πίνακες οργάνων, πάνελ θυρών, κονσόλες και εξαρτήματα επένδυσης. Παρέχουν ισχυρή πρόσφυση και δομική ακεραιότητα, διασφαλίζοντας ότι τα εσωτερικά εξαρτήματα παραμένουν σταθερά στερεωμένα παρά τους συνεχείς κραδασμούς και τις διακυμάνσεις της θερμοκρασίας.

Οι συγκολλητικές ουσίες πολυπροπυλενίου είναι επίσης απαραίτητες για εξωτερικές εφαρμογές στην κατασκευή αυτοκινήτων. Συγκολλούν εξαρτήματα πολυπροπυλενίου όπως προφυλακτήρες, φτερά, γρίλιες και πάνελ αμαξώματος. Αυτές οι κόλλες δημιουργούν ανθεκτικούς δεσμούς που μπορούν να αντέξουν τις ακαμψίες του δρόμου, συμπεριλαμβανομένων των κρουσμάτων, των καιρικών συνθηκών και της έκθεσης στην υπεριώδη ακτινοβολία. Εξαλείφοντας την ανάγκη για μηχανικούς συνδετήρες, οι κόλλες συγκόλλησης συμβάλλουν στη βελτιωμένη αισθητική και στην απλούστευση των διαδικασιών παραγωγής.

Εκτός από τις εσωτερικές και εξωτερικές εφαρμογές, συγκολλητικά πολυπροπυλενίου χρησιμοποιούνται για τη συναρμολόγηση δομοστοιχείων και υποσυστημάτων αυτοκινήτων. Χρησιμοποιούνται για τη συγκόλληση διεπαφών πλαστικού με πλαστικό, πλαστικό με μέταλλο και πλαστικό με γυαλί. Παρέχοντας εξαιρετική πρόσφυση σε αυτά τα διαφορετικά υποστρώματα, αυτές οι κόλλες επιτρέπουν την ενσωμάτωση διαφόρων εξαρτημάτων, συμβάλλοντας στη συνολική αντοχή και απόδοση των συναρμολογημένων εξαρτημάτων.

Τα συγκολλητικά πολυπροπυλενίου προσφέρουν πολλά πλεονεκτήματα στην αυτοκινητοβιομηχανία. Εξασφαλίζουν ενισχυμένη ασφάλεια παρέχοντας δομική ακεραιότητα και αντοχή σε σύγκρουση. Αυτές οι κόλλες κατανέμουν την πίεση και απορροφούν ενέργεια, μειώνοντας τον κίνδυνο αποκόλλησης εξαρτημάτων κατά τη διάρκεια ατυχημάτων. Επιπλέον, συμβάλλουν στη μείωση του βάρους, καθώς οι δεσμοί επιτρέπουν την αντικατάσταση βαρύτερων μηχανικών συνδετήρων, οδηγώντας σε βελτιωμένη απόδοση καυσίμου και μειωμένες εκπομπές ρύπων.

Επιπλέον, τα συγκολλητικά πολυπροπυλενίου συμβάλλουν στη μείωση του θορύβου και των κραδασμών στα οχήματα. Δημιουργούν έναν ομοιόμορφο δεσμό που ελαχιστοποιεί τη μετάδοση των κραδασμών, με αποτέλεσμα πιο αθόρυβες και άνετες διαδρομές για οδηγούς και επιβάτες. Αυτό είναι ιδιαίτερα σημαντικό για εσωτερικά εξαρτήματα, όπου οι κόλλες λειτουργούν ως στρώμα απόσβεσης για τη μείωση του θορύβου και του κροταλισμού.

Βιομηχανία Καταναλωτικών Αγαθών: Εφαρμογές Συσκευασίας και Συναρμολόγησης

Η βιομηχανία καταναλωτικών αγαθών περιλαμβάνει διάφορα προϊόντα που κατασκευάζονται και πωλούνται στους τελικούς καταναλωτές. Σε αυτόν τον κλάδο, οι εφαρμογές συσκευασίας και συναρμολόγησης διαδραματίζουν κρίσιμο ρόλο στη διασφάλιση ότι τα προϊόντα παρουσιάζονται ελκυστικά, προστατεύονται κατά τη μεταφορά και είναι εύκολα προσβάσιμα στους καταναλωτές. Ας διερευνήσουμε τη σημασία της συσκευασίας και της συναρμολόγησης στη βιομηχανία καταναλωτικών αγαθών.

Η συσκευασία εξυπηρετεί πολλαπλούς σκοπούς στη βιομηχανία καταναλωτικών αγαθών. Πρώτα και κύρια, προστατεύει το προϊόν από ζημιές κατά τη μεταφορά και την αποθήκευση. Οι κατασκευαστές χρησιμοποιούν διάφορα υλικά όπως χαρτόνι, πλαστικό και μέταλλο για να δημιουργήσουν λύσεις συσκευασίας που προστατεύουν τα προϊόντα από εξωτερικούς παράγοντες όπως η υγρασία, οι διακυμάνσεις της θερμοκρασίας και οι φυσικές επιπτώσεις.

Επιπλέον, η συσκευασία είναι ένα απαραίτητο εργαλείο μάρκετινγκ. Μεταφέρει την ταυτότητα της επωνυμίας και κοινοποιεί σημαντικές πληροφορίες στους καταναλωτές, όπως χαρακτηριστικά προϊόντος, οδηγίες χρήσης και προειδοποιήσεις ασφαλείας. Τα εντυπωσιακά σχέδια, τα λογότυπα και τα χρώματα μπορούν να προσελκύσουν την προσοχή των καταναλωτών και να διαφοροποιήσουν τα προϊόντα από τους ανταγωνιστές στα ράφια των καταστημάτων.

Εκτός από την προστασία και την εμπορία, η συσκευασία διευκολύνει επίσης τη συναρμολόγηση του προϊόντος. Πολλά καταναλωτικά αγαθά απαιτούν πολλαπλά εξαρτήματα να συναρμολογηθούν πριν χρησιμοποιηθούν. Η συσκευασία μπορεί να σχεδιαστεί για να απλοποιήσει αυτή τη διαδικασία, παρέχοντας μια βολική εμπειρία συναρμολόγησης στον τελικό καταναλωτή. Για παράδειγμα, η συσκευασία μπορεί να περιλαμβάνει διαμερίσματα ή δίσκους που συγκρατούν διαφορετικά εξαρτήματα με οργανωμένο τρόπο, διευκολύνοντας τους καταναλωτές να αναγνωρίσουν και να συναρμολογήσουν σωστά τα εξαρτήματα.

Οι εφαρμογές συναρμολόγησης στη βιομηχανία καταναλωτικών αγαθών περιλαμβάνουν το συνδυασμό διαφόρων εξαρτημάτων για τη δημιουργία τελικών προϊόντων. Αυτή η διαδικασία λαμβάνει χώρα συνήθως σε εγκαταστάσεις παραγωγής ή σε γραμμές συναρμολόγησης. Ο αυτοματισμός παίζει σημαντικό ρόλο στον εξορθολογισμό των λειτουργιών συναρμολόγησης, στη βελτίωση της απόδοσης και στη μείωση του κόστους. Τα ρομποτικά συστήματα χρησιμοποιούνται συχνά για τη διεκπεραίωση επαναλαμβανόμενων εργασιών, όπως η στερέωση βιδών, η εφαρμογή κόλλας ή η προσάρτηση μικρών εξαρτημάτων. Αυτό αυξάνει την παραγωγικότητα και εξασφαλίζει συνέπεια και ακρίβεια στη διαδικασία συναρμολόγησης.

Επιπλέον, οι εφαρμογές συναρμολόγησης συμβάλλουν στον ποιοτικό έλεγχο. Τα συναρμολογημένα προϊόντα μπορούν να υποβληθούν σε αυστηρές δοκιμές και επιθεωρήσεις για να πληρούν προκαθορισμένα πρότυπα. Αυτό περιλαμβάνει έλεγχο για σωστή ευθυγράμμιση, λειτουργική ακεραιότητα και τήρηση των κανονισμών ασφαλείας. Τα ελαττωματικά προϊόντα μπορούν να εντοπιστούν και να αφαιρεθούν από τη γραμμή παραγωγής, ελαχιστοποιώντας τις πιθανότητες να φτάσουν στην αγορά ελαττωματικά προϊόντα.

Συνολικά, οι εφαρμογές συσκευασίας και συναρμολόγησης αποτελούν αναπόσπαστο κομμάτι της βιομηχανίας καταναλωτικών αγαθών. Η συσκευασία παρέχει προστασία, μάρκετινγκ και διευκολύνει τη συναρμολόγηση του προϊόντος, ενώ οι εφαρμογές συναρμολόγησης εξασφαλίζουν αποτελεσματική παραγωγή και ποιοτικό έλεγχο. Αυτές οι διαδικασίες λειτουργούν χέρι-χέρι για την παράδοση καταναλωτικών αγαθών που είναι οπτικά ελκυστικά αλλά και λειτουργικά και αξιόπιστα. Καθώς η βιομηχανία συνεχίζει να εξελίσσεται, οι εξελίξεις στα υλικά, την τεχνολογία και τις πρακτικές βιωσιμότητας θα διαμορφώσουν το μέλλον της συσκευασίας και της συναρμολόγησης, οδηγώντας την καινοτομία και βελτιώνοντας τη συνολική εμπειρία των καταναλωτών.

Ιατρική βιομηχανία: Ασφαλείς και αξιόπιστες λύσεις συγκόλλησης

Στην ιατρική βιομηχανία, οι ασφαλείς και αξιόπιστες λύσεις συγκόλλησης είναι κρίσιμες σε διάφορες εφαρμογές, συμπεριλαμβανομένης της συναρμολόγησης ιατρικών συσκευών, της φροντίδας τραυμάτων και των χειρουργικών διαδικασιών. Αυτά τα διαλύματα συγκόλλησης διασφαλίζουν ότι τα εξαρτήματα συνδέονται με ασφάλεια, οι ιστοί σφραγίζονται σωστά και οι ιατρικές συσκευές λειτουργούν αποτελεσματικά. Ας διερευνήσουμε τη σημασία των ασφαλών και αξιόπιστων λύσεων συγκόλλησης στην ιατρική βιομηχανία.

Η συναρμολόγηση ιατρικών συσκευών απαιτεί συχνά συγκόλληση διαφορετικών υλικών όπως πλαστικά, μέταλλα και κεραμικά. Η αντοχή και η ανθεκτικότητα αυτών των δεσμών είναι ζωτικής σημασίας για τη σωστή λειτουργία και τη μακροζωία των ιατροτεχνολογικών προϊόντων. Οι λύσεις συγκόλλησης, όπως οι κόλλες, οι ταινίες και τα σφραγιστικά, έχουν σχεδιαστεί προσεκτικά για να παρέχουν σταθερές και αξιόπιστες συνδέσεις που μπορούν να αντέξουν τις απαιτήσεις των ιατρικών εφαρμογών.

Η ασφάλεια είναι μία από τις βασικές απαιτήσεις για λύσεις συγκόλλησης στον ιατρικό κλάδο. Οι ιατρικές συσκευές έρχονται συχνά σε άμεση επαφή με το ανθρώπινο σώμα, καθιστώντας τα συνδετικά υλικά απαραίτητα για να είναι βιοσυμβατά και να μην προκαλούν ανεπιθύμητες αντιδράσεις ή βλάβες στους ασθενείς. Οι κατασκευαστές τηρούν αυστηρούς κανονισμούς και πρότυπα, όπως το ISO 10993, για να διασφαλίσουν ότι τα διαλύματα συγκόλλησης που χρησιμοποιούνται σε ιατρικές συσκευές είναι ασφαλή και κατάλληλα για τη χρήση για την οποία προορίζονται.

Η φροντίδα του τραύματος είναι ένας άλλος τομέας όπου τα διαλύματα συγκόλλησης παίζουν ζωτικό ρόλο. Οι επίδεσμοι και οι ταινίες τραυμάτων με βάση την κόλλα χρησιμοποιούνται συνήθως για τη στερέωση και την προστασία των πληγών, παρέχοντας ένα φράγμα έναντι των εξωτερικών ρύπων ενώ παράλληλα επιτρέπουν στην πληγή να επουλωθεί. Αυτά τα διαλύματα συγκόλλησης πρέπει να είναι απαλά για το δέρμα, υποαλλεργικά και να παρέχουν αξιόπιστη πρόσφυση για να εξασφαλίσουν ότι οι επίδεσμοι παραμένουν στη θέση τους καθ 'όλη τη διάρκεια της διαδικασίας επούλωσης.

Στις χειρουργικές επεμβάσεις, τα διαλύματα συγκόλλησης χρησιμοποιούνται για σφράγιση ιστών και αιμόσταση. Χειρουργικά συγκολλητικά και σφραγιστικά εφαρμόζονται για να κλείσουν τομές, να σφραγίσουν τα αιμοφόρα αγγεία και να ασφαλίσουν τα πτερύγια των ιστών. Αυτές οι λύσεις συγκόλλησης παρέχουν τα ακόλουθα:

- Μια εναλλακτική λύση στα παραδοσιακά ράμματα ή συνδετήρες.

- Προσφέρει πλεονεκτήματα όπως μειωμένο τραύμα ιστού.

- Βελτιωμένα αισθητικά αποτελέσματα.

- Συντομότεροι χρόνοι διαδικασίας.

Πρέπει να επιδεικνύουν δύναμη μυϊκού δεσμού, βιοσυμβατότητα και συμβατότητα με σωματικά υγρά για να διασφαλιστεί το ασφαλές και αποτελεσματικό κλείσιμο του τραύματος.

Η αξιοπιστία είναι ένας κρίσιμος παράγοντας για τη συγκόλληση λύσεων για την ιατρική βιομηχανία. Οι επαγγελματίες του ιατρικού κλάδου βασίζονται σε αυτούς τους δεσμούς για να αντέξουν τις πιέσεις και τις απαιτήσεις διαφόρων εφαρμογών, διασφαλίζοντας ότι οι ιατρικές συσκευές παραμένουν ανέπαφες, οι επίδεσμοι τραυμάτων παραμένουν στη θέση τους και οι χειρουργικές τομές είναι καλά κλειστές. Τα διαλύματα συγκόλλησης υποβάλλονται σε αυστηρές δοκιμές και επικύρωση για να διασφαλιστεί η αξιοπιστία τους υπό συγκεκριμένες συνθήκες, συμπεριλαμβανομένων των διακυμάνσεων της θερμοκρασίας, της έκθεσης σε σωματικά υγρά και της μηχανικής καταπόνησης.

Επιπλέον, οι λύσεις συγκόλλησης στον ιατρικό κλάδο εξελίσσονται συνεχώς για να καλύψουν τις μεταβαλλόμενες ανάγκες του κλάδου. Οι πρόοδοι στις τεχνολογίες κόλλας, όπως οι βιοαποικοδομήσιμες και κατασκευασμένες από ιστούς κόλλες, συνεχίζουν να οδηγούν την καινοτομία στις εφαρμογές ιατρικών συγκόλλησης, προσφέροντας νέες δυνατότητες για βελτιωμένα αποτελέσματα στους ασθενείς, ταχύτερη επούλωση και βελτιωμένες χειρουργικές τεχνικές.

Βιομηχανία ηλεκτρονικών: Υψηλή αντοχή δεσμού και αντοχή στη θερμοκρασία

Η υψηλή αντοχή δεσμού και η αντοχή στη θερμοκρασία είναι ζωτικής σημασίας ιδιότητες που απαιτούνται σε διάφορες εφαρμογές στη βιομηχανία ηλεκτρονικών. Αυτές οι ιδιότητες εξασφαλίζουν αξιόπιστη και μακροχρόνια συγκόλληση ηλεκτρονικών εξαρτημάτων, προστασία από τις διακυμάνσεις της θερμοκρασίας και την ικανότητα να αντέχουν σε σκληρές συνθήκες λειτουργίας. Ας εμβαθύνουμε στη σημασία της υψηλής αντοχής δεσμού και αντοχής στη θερμοκρασία στα ηλεκτρονικά.

Η υψηλή αντοχή συγκόλλησης είναι απαραίτητη για την ασφαλή σύνδεση διαφορετικών ηλεκτρονικών εξαρτημάτων μεταξύ τους. Οι ηλεκτρονικές συσκευές αποτελούνται από διάφορα υλικά όπως μέταλλα, πλαστικά, κεραμικά και γυαλί. Ισχυροί δεσμοί είναι απαραίτητοι για τη διασφάλιση της δομικής ακεραιότητας των συσκευών, την πρόληψη της αποκόλλησης εξαρτημάτων και τη διατήρηση της ηλεκτρικής συνδεσιμότητας. Λύσεις συγκόλλησης όπως κόλλες, συγκολλήσεις και τεχνικές συγκόλλησης χρησιμοποιούνται για την επίτευξη υψηλής αντοχής συγκόλλησης στην ηλεκτρονική συναρμολόγηση.

Η συγκόλληση με κόλλα παίζει ζωτικό ρόλο στη βιομηχανία ηλεκτρονικών. Οι κόλλες προσφέρουν πλεονεκτήματα όπως ομοιόμορφη κατανομή τάσεων, βελτιωμένη αντοχή σε κραδασμούς και ικανότητα συγκόλλησης ανόμοιων υλικών. Κόλλες υψηλής αντοχής, όπως εποξειδικές ή ακρυλικές συνθέσεις, χρησιμοποιούνται συνήθως για τη συγκόλληση εξαρτημάτων, όπως πλακέτες κυκλωμάτων, ολοκληρωμένα κυκλώματα και συνδετήρες. Αυτές οι κόλλες παρέχουν εξαιρετική αντοχή συγκόλλησης, εξασφαλίζοντας αξιόπιστες συνδέσεις ακόμη και κάτω από μηχανικές καταπονήσεις ή κραδασμούς.

Η αντίσταση στη θερμοκρασία είναι μια άλλη κρίσιμη απαίτηση στη βιομηχανία ηλεκτρονικών. Οι ηλεκτρονικές συσκευές υπόκεινται σε διακυμάνσεις θερμοκρασίας κατά τη λειτουργία και τα εξαρτήματα ενδέχεται να παράγουν θερμότητα. Τα διαλύματα συγκόλλησης πρέπει να αντέχουν σε αυτές τις υψηλές θερμοκρασίες χωρίς να χάνουν την αντοχή ή την ακεραιότητά τους. Αυτό είναι ιδιαίτερα σημαντικό σε εφαρμογές όπως τα ηλεκτρονικά ισχύος, τα ηλεκτρονικά αυτοκινήτων και η αεροδιαστημική, όπου οι συσκευές εκτίθενται σε ακραίες θερμοκρασίες.

Η συγκόλληση χρησιμοποιείται ευρέως στη συναρμολόγηση ηλεκτρονικών, ιδιαίτερα για τη σύνδεση ηλεκτρικών εξαρτημάτων σε πλακέτες κυκλωμάτων. Οι σύνδεσμοι συγκόλλησης παρέχουν ηλεκτρικές συνδέσεις και μηχανική υποστήριξη. Η συγκόλληση πρέπει να έχει υψηλό σημείο τήξης για να διασφαλίζεται η σταθερότητα και η αξιοπιστία της κατά την κατασκευή και την επακόλουθη λειτουργία. Οι συγκολλήσεις χωρίς μόλυβδο, όπως τα κράματα κασσίτερου-αργύρου-χαλκού (SAC), χρησιμοποιούνται συνήθως λόγω της αντοχής τους σε υψηλές θερμοκρασίες και της συμμόρφωσης με τους περιβαλλοντικούς κανονισμούς.

Επιπλέον, η θερμική διαχείριση είναι ζωτικής σημασίας στη βιομηχανία ηλεκτρονικών για τη διάχυση της θερμότητας και την αποφυγή αστοχίας εξαρτημάτων. Οι λύσεις συγκόλλησης με αντίσταση σε υψηλή θερμοκρασία συμβάλλουν στη δημιουργία αποτελεσματικών διαδρομών μεταφοράς θερμότητας, διασφαλίζοντας ότι η θερμότητα που παράγεται από τα εξαρτήματα διαχέεται αποτελεσματικά. Υλικά θερμικής διεπαφής, όπως θερμικά αγώγιμα συγκολλητικά ή υλικά αλλαγής φάσης, παρέχουν έναν αξιόπιστο δεσμό μεταξύ των μελών που παράγουν θερμότητα και των καταβόθρων, επιτρέποντας την αποτελεσματική διάχυση της θερμότητας.

Η ζήτηση για υψηλή αντοχή δεσμού και αντοχή στη θερμοκρασία συνεχίζει να αυξάνεται στα ηλεκτρονικά καθώς οι συσκευές γίνονται μικρότερες, ισχυρότερες και λειτουργούν σε πιο δύσκολα περιβάλλοντα. Οι κατασκευαστές και οι ερευνητές αναπτύσσουν συνεχώς προηγμένες λύσεις συγκόλλησης που προσφέρουν βελτιωμένη απόδοση. Αυτά περιλαμβάνουν κόλλες υψηλής θερμοκρασίας, κράματα συγκόλλησης με βελτιωμένη θερμική σταθερότητα και καινοτόμα υλικά διαχείρισης θερμότητας για την κάλυψη των εξελισσόμενων αναγκών της βιομηχανίας.

Κατασκευαστική Βιομηχανία: Κόλλες για Δομική Συγκόλληση

Στον κατασκευαστικό κλάδο, οι κόλλες παίζουν σημαντικό ρόλο στις εφαρμογές δομικής συγκόλλησης. Παρέχουν μια εναλλακτική λύση στις παραδοσιακές μεθόδους μηχανικής στερέωσης όπως καρφιά, βίδες και συγκόλληση. Η συγκόλληση με κόλλα προσφέρει πολλά πλεονεκτήματα, συμπεριλαμβανομένης της βελτιωμένης αισθητικής, της αυξημένης φέρουσας ικανότητας, της ενισχυμένης αντοχής και της ικανότητας συγκόλλησης ανόμοιων υλικών. Ας διερευνήσουμε τη σημασία των συγκολλητικών για τη δομική συγκόλληση στον κατασκευαστικό κλάδο.

Οι κόλλες που χρησιμοποιούνται σε εφαρμογές δομικής συγκόλλησης έχουν σχεδιαστεί για να παρέχουν υψηλή αντοχή συγκόλλησης και μακροχρόνια αντοχή. Είναι σχεδιασμένα να αντέχουν τα δομικά φορτία και καταπονήσεις που υφίστανται τα κτίρια και οι υποδομές καθ' όλη τη διάρκεια ζωής τους. Αυτές οι κόλλες κατανέμουν την τάση ομοιόμορφα σε όλη τη συγκολλημένη περιοχή, βελτιώνοντας τη φέρουσα ικανότητα και τη συνολική δομική ακεραιότητα.

Ένα από τα κρίσιμα πλεονεκτήματα της συγκολλητικής συγκόλλησης στην κατασκευή είναι η ικανότητά της να συγκολλά ανόμοια υλικά. Οι κόλλες μπορούν να ενώσουν υλικά όπως μέταλλα, σκυρόδεμα, γυαλί, ξύλο και σύνθετα υλικά, επιτρέποντας την κατασκευή σύνθετων δομών που αξιοποιούν τις καλύτερες ιδιότητες κάθε υλικού. Αυτή η ευελιξία δίνει τη δυνατότητα σε αρχιτέκτονες και μηχανικούς να σχεδιάζουν καινοτόμες και οπτικά ελκυστικές διατάξεις.

Η συγκόλληση με κόλλα προσφέρει επίσης αισθητικά οφέλη. Σε αντίθεση με τους παραδοσιακούς μηχανικούς συνδετήρες, οι κόλλες δημιουργούν απρόσκοπτες και καθαρές γραμμές συγκόλλησης, εξαλείφοντας την ανάγκη για εμφανείς συνδετήρες ή σημάδια συγκόλλησης. Αυτό έχει ως αποτέλεσμα ένα ελκυστικό οπτικά φινίρισμα, ιδιαίτερα σε εφαρμογές όπου η αισθητική είναι απαραίτητη, όπως οι αρχιτεκτονικές προσόψεις, τα στοιχεία εσωτερικού σχεδιασμού και η κατασκευή επίπλων.

Η ανθεκτικότητα είναι μια κρίσιμη απαίτηση στον κατασκευαστικό κλάδο και οι κόλλες υπερέχουν στην παροχή μακροπρόθεσμης αντοχής συγκόλλησης. Είναι κατασκευασμένα για να αντέχουν περιβαλλοντικούς παράγοντες όπως οι διακυμάνσεις της θερμοκρασίας, η υγρασία, η υπεριώδης ακτινοβολία και η χημική έκθεση. Αυτό διασφαλίζει ότι οι δομές που συνδέονται με κόλλα μπορούν να αντέξουν τις ακαμψίες διαφορετικών κλιματικών συνθηκών και να διατηρήσουν την απόδοσή τους με την πάροδο του χρόνου.

Επιπλέον, η συγκόλληση με κόλλα προσφέρει πλεονεκτήματα όσον αφορά την ταχύτητα και την ευκολία εγκατάστασης. Οι κόλλες μπορούν να εφαρμοστούν γρήγορα και αποτελεσματικά, μειώνοντας τον χρόνο συναρμολόγησης σε σύγκριση με τις παραδοσιακές μεθόδους μηχανικής στερέωσης. Παρέχουν επίσης καλύτερη κατανομή τάσεων κατά μήκος της συνδεδεμένης περιοχής, ελαχιστοποιώντας τον κίνδυνο εντοπισμένων συγκεντρώσεων τάσεων που μπορεί να προκύψουν με μηχανικούς συνδετήρες.

Επιπλέον, οι κόλλες μπορούν να συμβάλουν στη βελτίωση της ενεργειακής απόδοσης στις κατασκευές. Μπορούν να μειώσουν τη θερμική γεφύρωση, τη διαρροή αέρα και την απώλεια ενέργειας όταν χρησιμοποιούνται σε συστήματα μόνωσης ή σε εφαρμογές στεγανοποίησης. Αυτό ενισχύει τη συνολική ενεργειακή απόδοση των κτιρίων, οδηγώντας σε μειωμένη κατανάλωση ενέργειας και χαμηλότερο κόστος θέρμανσης και ψύξης.

Στον κατασκευαστικό κλάδο, οι κόλλες για δομική συγκόλληση υποβάλλονται σε αυστηρές δοκιμές και αξιολόγηση για να διασφαλιστεί η συμμόρφωση με τα βιομηχανικά πρότυπα και τους οικοδομικούς κώδικες. Διάφοροι παράγοντες, συμπεριλαμβανομένης της αντοχής του δεσμού, της αντοχής, της αντοχής στη φωτιά και των περιβαλλοντικών επιπτώσεων, λαμβάνονται υπόψη κατά τη διαδικασία επιλογής για να διασφαλιστεί η καταλληλότητα των συγκολλητικών για συγκεκριμένες εφαρμογές.

Καθώς ο κατασκευαστικός κλάδος συνεχίζει να εξελίσσεται, οι εξελίξεις στις τεχνολογίες κόλλας οδηγούν την καινοτομία. Αυτό περιλαμβάνει την ανάπτυξη φιλικών προς το περιβάλλον κόλλων με χαμηλές εκπομπές πτητικών οργανικών ενώσεων (VOC), βελτιωμένη αντοχή στη φωτιά και βελτιωμένη βιωσιμότητα.

Αεροδιαστημική βιομηχανία: Ελαφριές και ανθεκτικές λύσεις συγκόλλησης

Στην αεροδιαστημική βιομηχανία, οι ελαφριές και ανθεκτικές λύσεις συγκόλλησης διασφαλίζουν τη δομική ακεραιότητα και την απόδοση των αεροσκαφών, των διαστημικών σκαφών και των σχετικών εξαρτημάτων. Αυτές οι λύσεις συγκόλλησης συνδυάζουν διάφορα υλικά, όπως μέταλλα, σύνθετα υλικά και πλαστικά, ενώ παρέχουν αντοχή, αξιοπιστία και μακροζωία. Σε αυτό το άρθρο, θα διερευνήσουμε ορισμένες βασικές προόδους και σκέψεις στις ελαφριές και ανθεκτικές λύσεις συγκόλλησης της αεροδιαστημικής βιομηχανίας.

Ένας από τους πρωταρχικούς στόχους στον αεροδιαστημικό σχεδιασμό είναι η μείωση του βάρους χωρίς να διακυβεύεται η δομική αντοχή και ασφάλεια. Οι ελαφριές λύσεις συγκόλλησης προσφέρουν σημαντικά πλεονεκτήματα από αυτή την άποψη. Προηγμένες κόλλες, όπως εποξειδικά, ακρυλικά και σκευάσματα με βάση την πολυουρεθάνη, έχουν αναπτυχθεί για να παρέχουν υψηλές αναλογίες αντοχής προς βάρος. Αυτές οι κόλλες παρουσιάζουν εξαιρετικές ιδιότητες συγκόλλησης, επιτρέποντας την αποτελεσματική ένωση ελαφρών υλικών όπως σύνθετα υλικά ενισχυμένα με ανθρακονήματα, τα οποία χρησιμοποιούνται όλο και περισσότερο σε αεροδιαστημικές εφαρμογές λόγω της εξαιρετικής αντοχής και του χαμηλού βάρους τους.

Για να διασφαλιστεί η ανθεκτικότητα και η μακροπρόθεσμη απόδοση, οι λύσεις συγκόλλησης στην αεροδιαστημική βιομηχανία πρέπει να αντέχουν σε ακραίες συνθήκες. Αυτές οι συνθήκες περιλαμβάνουν διακυμάνσεις θερμοκρασίας, υψηλή υγρασία, έκθεση σε σκληρές χημικές ουσίες και κυκλική φόρτιση. Για την αντιμετώπιση αυτών των προκλήσεων χρησιμοποιούνται κόλλες που έχουν διαμορφωθεί με ενισχυμένη θερμική σταθερότητα και αντοχή σε περιβαλλοντικούς παράγοντες. Επιπλέον, οι διαδικασίες συγκόλλησης κόλλας βελτιστοποιούνται προσεκτικά για να ελαχιστοποιηθούν οι συγκεντρώσεις τάσεων και να μεγιστοποιηθεί η μεταφορά φορτίου στις συνδεδεμένες αρθρώσεις.

Η προετοιμασία της επιφάνειας είναι μια κρίσιμη πτυχή για την επίτευξη ανθεκτικών δεσμών. Οι κατασκευαστές αεροδιαστημικής χρησιμοποιούν διάφορες τεχνικές, όπως καθαρισμό επιφανειών, λείανση και χημικές επεξεργασίες, για την απομάκρυνση των ρύπων, την ενίσχυση της πρόσφυσης και την προώθηση της διεπιφανειακής συγκόλλησης. Η σωστή προετοιμασία της επιφάνειας εξασφαλίζει τη μέγιστη επιφάνεια επαφής και βελτιώνει τη μηχανική αντοχή της συνδεδεμένης άρθρωσης.

Τα τελευταία χρόνια, οι εξελίξεις στη νανοτεχνολογία έχουν συμβάλει στην ανάπτυξη καινοτόμων λύσεων συγκόλλησης. Οι νανοσύνθετες κόλλες, ενισχυμένες με νανοσωματίδια, όπως νανοσωλήνες άνθρακα ή γραφένιο, προσφέρουν βελτιωμένες μηχανικές ιδιότητες, όπως ενισχυμένη αντοχή, σκληρότητα και αντοχή στην κόπωση. Αυτά τα νανοϋλικά μπορούν επίσης να παρέχουν δυνατότητες ηλεκτρικής αγωγιμότητας ή θερμικής διαχείρισης, επιτρέποντας πολυλειτουργικές λύσεις συγκόλλησης για αεροδιαστημικές εφαρμογές.

Ένας άλλος τομέας καινοτομίας στις ελαφριές και ανθεκτικές λύσεις συγκόλλησης είναι η ανάπτυξη δομικών συγκολλητικών με ιδιότητες αυτοθεραπείας. Αυτές οι κόλλες περιέχουν μικροκάψουλες γεμάτες με θεραπευτικούς παράγοντες που απελευθερώνονται όταν εμφανιστούν ρωγμές ή ζημιές στη γραμμή συγκόλλησης. Οι θεραπευτικοί παράγοντες ρέουν στις ρωγμές, αντιδρούν και αποκαθιστούν τη δομική ακεραιότητα της κολλητικής άρθρωσης. Οι αυτοθεραπευόμενες κόλλες μπορούν να ενισχύσουν σημαντικά την ανθεκτικότητα και την αξιοπιστία των συγκολλημένων δομών σε εφαρμογές αεροδιαστημικής.

Θαλάσσια βιομηχανία: Αντοχή σε αλμυρό νερό και υπεριώδη ακτινοβολία

Η ναυτιλιακή βιομηχανία λειτουργεί σε σκληρά περιβάλλοντα που εκθέτουν τον εξοπλισμό και τα υλικά σε συνεχή επαφή με το αλμυρό νερό και την υπεριώδη ακτινοβολία (UV). Οι προκλήσεις που θέτει η αντοχή στο αλμυρό νερό και στην υπεριώδη ακτινοβολία είναι σημαντικές και απαιτούν εξειδικευμένες λύσεις για τη διασφάλιση της μακροζωίας και της απόδοσης του θαλάσσιου εξοπλισμού και κατασκευών. Αυτό το άρθρο θα διερευνήσει τη σημασία της αντοχής στο αλμυρό νερό και στην υπεριώδη ακτινοβολία στη ναυτιλιακή βιομηχανία.

Αντοχή στο αλμυρό νερό: Το αλμυρό νερό είναι εξαιρετικά διαβρωτικό και μπορεί να προκαλέσει σοβαρή ζημιά σε μέταλλα, επιστρώσεις και άλλα υλικά που χρησιμοποιούνται συνήθως σε θαλάσσιες εφαρμογές. Περιέχει ηλεκτρολύτες που επιταχύνουν τη διάβρωση, οδηγώντας στην υποβάθμιση και την αποδυνάμωση των κατασκευών και του εξοπλισμού. Ως εκ τούτου, η αντίσταση στο αλμυρό νερό είναι ζωτικής σημασίας για την πρόληψη της πρόωρης αστοχίας και την αύξηση της διάρκειας ζωής των θαλάσσιων εξαρτημάτων.

Μια αποτελεσματική μέθοδος για την επίτευξη αντοχής στο αλμυρό νερό είναι η χρήση ανθεκτικών στη διάβρωση υλικών όπως ο ανοξείδωτος χάλυβας, τα κράματα αλουμινίου και τα μη μεταλλικά σύνθετα υλικά. Αυτά τα υλικά έχουν εξαιρετική αντοχή στη διάβρωση του αλμυρού νερού και μπορούν να αντέξουν την παρατεταμένη έκθεση χωρίς σημαντική φθορά.

Εκτός από την επιλογή υλικού, οι προστατευτικές επικαλύψεις παίζουν ζωτικό ρόλο στην αντοχή στο αλμυρό νερό. Οι επιστρώσεις με βάση εποξειδικές ουσίες, για παράδειγμα, παρέχουν ένα φράγμα μεταξύ της μεταλλικής επιφάνειας και του αλμυρού νερού, αποτρέποντας την άμεση επαφή και τη διάβρωση. Οι αντιρυπαντικές επικαλύψεις χρησιμοποιούνται επίσης για να αποτρέψουν την ανάπτυξη θαλάσσιων οργανισμών, μειώνοντας τον κίνδυνο βιορρύπανσης και προστατεύοντας περαιτέρω από τη διάβρωση.

Αντοχή στην υπεριώδη ακτινοβολία: Η υπεριώδης ακτινοβολία από τον ήλιο είναι ένα άλλο κύριο μέλημα στη ναυτιλιακή βιομηχανία. Η παρατεταμένη έκθεση στις ακτίνες UV μπορεί να προκαλέσει υποβάθμιση, ξεθώριασμα και ευθραυστότητα των υλικών, ιδιαίτερα των πολυμερών, των σύνθετων υλικών και των επικαλύψεων. Η συνεχής έκθεση στην υπεριώδη ακτινοβολία μπορεί να οδηγήσει σε μειωμένη δομική ακεραιότητα και αισθητική εμφάνιση των θαλάσσιων συστατικών.

Τα υλικά και οι επικαλύψεις πρέπει να διαμορφώνονται ειδικά με σταθεροποιητές και αναστολείς UV για να διασφαλίζεται η αντοχή στην υπεριώδη ακτινοβολία. Αυτά τα πρόσθετα απορροφούν ή αντανακλούν την υπεριώδη ακτινοβολία, εμποδίζοντάς τη να διεισδύσει στο υλικό και να προκαλέσει ζημιά. Σταθεροποιημένα με υπεριώδη ακτινοβολία πολυμερή, όπως το πολυαιθυλένιο και το πολυβινυλοχλωρίδιο (PVC), χρησιμοποιούνται συνήθως σε θαλάσσιες εφαρμογές λόγω της εγγενούς αντοχής τους στην υπεριώδη ακτινοβολία.

Εκτός από την επιλογή υλικού, οι επιφανειακές επεξεργασίες και οι επικαλύψεις μπορούν να ενισχύσουν την αντοχή στην υπεριώδη ακτινοβολία. Διαφανείς προστατευτικές επικαλύψεις με ιδιότητες αποκλεισμού της υπεριώδους ακτινοβολίας μπορούν να εφαρμοστούν σε επιφάνειες εκτεθειμένες στο άμεσο ηλιακό φως, όπως φίμπεργκλας, για προστασία από την υποβάθμιση της υπεριώδους ακτινοβολίας. Η τακτική συντήρηση, συμπεριλαμβανομένου του καθαρισμού και της εκ νέου εφαρμογής επιστρώσεων προστασίας από την υπεριώδη ακτινοβολία, είναι απαραίτητη για τη διατήρηση της μακροπρόθεσμης αντοχής στην υπεριώδη ακτινοβολία του ναυτιλιακού εξοπλισμού.

Συνολικά, η αντοχή στο αλμυρό νερό και στην υπεριώδη ακτινοβολία είναι κρίσιμα ζητήματα στη ναυτιλιακή βιομηχανία. Οι κατασκευαστές και οι χειριστές μπορούν να διασφαλίσουν την ανθεκτικότητα, την απόδοση και την αισθητική του ναυτιλιακού εξοπλισμού και κατασκευών επιλέγοντας κατάλληλα υλικά, χρησιμοποιώντας κράματα ανθεκτικά στη διάβρωση, εφαρμόζοντας προστατευτικές επιστρώσεις και ενσωματώνοντας σταθεροποιητές UV. Αντιμετωπίζοντας αυτές τις προκλήσεις, η ναυτιλιακή βιομηχανία μπορεί να ευδοκιμήσει στο απαιτητικό θαλάσσιο περιβάλλον και να ενισχύσει την ασφάλεια και την αξιοπιστία των δραστηριοτήτων της.

Επιλέγοντας τη σωστή κόλλα για συγκόλληση πολυπροπυλενίου

Όταν πρόκειται για τη συγκόλληση του πολυπροπυλενίου (PP), ένα δύσκολο υλικό λόγω της χαμηλής επιφανειακής του ενέργειας, η επιλογή της κατάλληλης κόλλας είναι ζωτικής σημασίας. Οι κόλλες πολυπροπυλενίου έχουν σχεδιαστεί για να παρέχουν γερές και ανθεκτικές συνδέσεις με υποστρώματα PP. Αυτό το άρθρο θα διερευνήσει βασικά ζητήματα για την επιλογή της σωστής κόλλας συγκόλλησης πολυπροπυλενίου.

- Συμβατότητα κόλλας: Η κόλλα πρέπει να είναι συμβατή με πολυπροπυλένιο. Το PP έχει χαμηλή επιφανειακή ενέργεια, γεγονός που καθιστά δύσκολη την πρόσφυση των συγκολλητικών. Αναζητήστε κόλλες που έχουν σχεδιαστεί ειδικά για συγκόλληση PP ή έχουν καλές ιδιότητες πρόσφυσης σε επιφάνειες χαμηλής ενέργειας. Είναι απαραίτητο να συμβουλευτείτε το φύλλο τεχνικών δεδομένων του κατασκευαστή της κόλλας ή να επικοινωνήσετε με την ομάδα τεχνικής υποστήριξης για να διασφαλίσετε τη συμβατότητα με το πολυπροπυλένιο.

- Προετοιμασία επιφάνειας: Η σωστή προετοιμασία της επιφάνειας είναι ζωτικής σημασίας για την επιτυχή συγκόλληση. Οι επιφάνειες PP θα πρέπει να καθαρίζονται για την απομάκρυνση των ρύπων, των ελαίων ή των παραγόντων απελευθέρωσης που εμποδίζουν την πρόσφυση. Τεχνικές όπως ο καθαρισμός με διαλύτες, η επεξεργασία με πλάσμα ή φλόγα μπορούν να ενισχύσουν την επιφανειακή ενέργεια και να προωθήσουν τη συγκόλληση. Ορισμένες κόλλες μπορεί να απαιτούν συγκεκριμένες μεθόδους προετοιμασίας της επιφάνειας, επομένως η τήρηση των οδηγιών του κατασκευαστή είναι απαραίτητη.

- Ισχύς δεσμού: Εξετάστε την απαιτούμενη αντοχή του δεσμού για την εφαρμογή σας. Διαφορετικές κόλλες προσφέρουν διαφορετικά επίπεδα αντοχής συγκόλλησης. Οι δομικές κόλλες προτιμώνται συχνά για εφαρμογές συγκόλλησης υψηλής αντοχής, ενώ οι μη δομικές κόλλες μπορεί να είναι κατάλληλες για ελαφρύτερα φορτία. Το φύλλο τεχνικών δεδομένων του κατασκευαστή θα πρέπει να παρέχει πληροφορίες σχετικά με τις ιδιότητες αντοχής συγκόλλησης της κόλλας.

- Χρόνος ωρίμανσης: Ο χρόνος σκλήρυνσης της κόλλας είναι σημαντικός παράγοντας, ειδικά εάν έχετε έργα ευαίσθητα στον χρόνο ή χρονοδιαγράμματα παραγωγής. Ορισμένες κόλλες απαιτούν εκτεταμένες περιόδους σκλήρυνσης, ενώ άλλες προσφέρουν ταχύτερες επιλογές σκλήρυνσης. Επιπλέον, λάβετε υπόψη τις συνθήκες θερμοκρασίας και υγρασίας περιβάλλοντος που είναι απαραίτητες για τη βέλτιστη σκλήρυνση. Οι πιο ταχείας σκλήρυνσης κόλλες μπορούν να βοηθήσουν στη βελτίωση της παραγωγικότητας, αλλά να εξασφαλίσουν επαρκή χρόνο για σωστή συγκόλληση.

- Περιβαλλοντική Αντίσταση: Αξιολογήστε τις περιβαλλοντικές συνθήκες στις οποίες θα εκτεθούν τα συνδεδεμένα μέρη ΡΡ. Λάβετε υπόψη τις διακυμάνσεις της θερμοκρασίας, την υγρασία, τις χημικές ουσίες και την έκθεση στην υπεριώδη ακτινοβολία. Επιλέξτε μια κόλλα που προσφέρει εξαιρετική αντοχή σε συγκεκριμένες περιβαλλοντικές συνθήκες για να εξασφαλίσετε τη μακροπρόθεσμη αντοχή και απόδοση του δεσμού. Ο κατασκευαστής της κόλλας πρέπει να παρέχει πληροφορίες για τις ιδιότητες αντοχής της κόλλας.

- Μέθοδος Εφαρμογής: Εξετάστε την προτιμώμενη μέθοδο εφαρμογής για την κόλλα. Οι κόλλες διατίθενται σε διάφορες μορφές, όπως ταινίες, μεμβράνες, υγρά ή πάστες. Η επιλογή εξαρτάται από παράγοντες όπως το μέγεθος και η γεωμετρία της περιοχής συγκόλλησης, οι απαιτήσεις παραγωγής και η ευκολία εφαρμογής. Οι αυτοκόλλητες ταινίες ή μεμβράνες προσφέρουν ευκολία και ταχύτητα, ενώ οι υγρές κόλλες μπορεί να παρέχουν καλύτερη κάλυψη και ευελιξία για πολύπλοκα σχήματα.

- Δοκιμή και επικύρωση: Συνιστάται η διεξαγωγή και η επικύρωση της κόλλας πριν από την παραγωγή πλήρους κλίμακας ή κρίσιμες εφαρμογές. Πραγματοποιήστε δοκιμές αντοχής δεσμού, δοκιμές περιβαλλοντικής έκθεσης και άλλες σχετικές αξιολογήσεις για να βεβαιωθείτε ότι η κόλλα πληροί τις απαιτήσεις σας.

Θυμηθείτε, είναι σημαντικό να συμβουλευτείτε κατασκευαστές κόλλας ή τεχνικούς εμπειρογνώμονες για να διασφαλίσετε ότι επιλέγετε τη σωστή κόλλα πολυπροπυλενίου για την εφαρμογή σας. Μπορούν να παρέχουν καθοδήγηση με βάση την τεχνογνωσία τους και να βοηθήσουν στην αντιμετώπιση τυχόν συγκεκριμένων προκλήσεων που μπορεί να αντιμετωπίσετε κατά τη διαδικασία δέσμευσης.

Μελλοντικές τάσεις στις κόλλες συγκόλλησης πολυπροπυλενίου

Ο τομέας των συγκολλητικών κολλών πολυπροπυλενίου εξελίσσεται συνεχώς, καθοδηγούμενος από την ανάγκη για πιο στιβαρές, αποτελεσματικές και φιλικές προς το περιβάλλον λύσεις συγκόλλησης. Καθώς η τεχνολογία προχωρά και αναδύονται νέα υλικά και διαδικασίες παραγωγής, αρκετές μελλοντικές τάσεις αναμένεται να διαμορφώσουν την ανάπτυξη συγκολλητικών κολλών πολυπροπυλενίου. Ακολουθούν ορισμένες βασικές τάσεις που πρέπει να προσέξετε:

- Βελτιωμένη πρόσφυση σε επιφάνειες χαμηλής ενέργειας: Η ενίσχυση των ιδιοτήτων πρόσφυσης των συγκολλητικών συγκολλητικών πολυπροπυλενίου σε επιφάνειες χαμηλής ενέργειας παραμένει σημαντική. Οι κατασκευαστές αναπτύσσουν κόλλες με καλύτερες δυνατότητες διαβροχής και βελτιωμένη αλληλεπίδραση επιφανειών, επιτρέποντας ισχυρότερους δεσμούς σε δύσκολα στη συγκόλληση υλικά όπως το πολυπροπυλένιο.

- Βιώσιμες και πράσινες λύσεις: Καθώς η βιωσιμότητα γίνεται ολοένα και πιο σημαντική σε όλες τις βιομηχανίες, η ζήτηση για οικολογικά συγκολλητικά συγκολλητικά αυξάνεται. Οι μελλοντικές τάσεις στις κόλλες συγκόλλησης πολυπροπυλενίου θα περιλαμβάνουν πιθανώς την ανάπτυξη φιλικών προς το περιβάλλον επιλογών, όπως κόλλες χωρίς διαλύτες ή εκείνες που κατασκευάζονται από ανανεώσιμα ή ανακυκλωμένα υλικά. Αυτές οι κόλλες θα προσφέρουν συγκρίσιμες ή ανώτερες επιδόσεις, ελαχιστοποιώντας ταυτόχρονα τις περιβαλλοντικές επιπτώσεις.

- Ταχύτερη ωρίμανση και επεξεργασία: Υπάρχει μια αυξανόμενη ζήτηση για συγκολλητικές ουσίες πολυπροπυλενίου με ταχύτερους χρόνους σκλήρυνσης για τη βελτίωση της απόδοσης παραγωγής. Τα στεγανωτικά που μπορούν να επιτύχουν ισχυρούς δεσμούς πιο γρήγορα θα συμβάλουν στη μείωση του χρόνου συναρμολόγησης και επεξεργασίας, οδηγώντας σε υψηλότερη παραγωγικότητα και απόδοση. Οι εξελίξεις στις τεχνολογίες σκλήρυνσης, όπως οι κόλλες που σκληρύνονται με υπεριώδη ακτινοβολία ή οι κόλλες που ωριμάζουν με υγρασία, μπορεί να διαδραματίσουν σημαντικό ρόλο στην επίτευξη ταχύτερων χρόνων σκλήρυνσης.

- Αυξημένη αντοχή και ανθεκτικότητα δεσμού: Οι μελλοντικές συγκολλητικές ουσίες πολυπροπυλενίου αναμένεται να προσφέρουν ακόμη υψηλότερες αντοχές συγκόλλησης και βελτιωμένη αντοχή. Αυτό είναι ιδιαίτερα σημαντικό για εφαρμογές που απαιτούν μακροπρόθεσμη αξιοπιστία και αντοχή σε δύσκολες συνθήκες. Συνθέσεις με ενισχυμένη χημική αντοχή, αντοχή στη θερμοκρασία και μηχανικές ιδιότητες θα αναπτυχθούν για να ανταποκρίνονται στις απαιτητικές απαιτήσεις διαφόρων βιομηχανιών.

- Λύσεις προσαρμογής και ειδικών εφαρμογών: Με την ποικιλία των εφαρμογών και τις απαιτήσεις συγκόλλησης, το μέλλον των συγκολλητικών συγκολλήσεων πολυπροπυλενίου πιθανότατα θα περιλαμβάνει περισσότερη προσαρμογή και προσαρμοσμένες λύσεις. Οι κατασκευαστές συγκολλητικών μπορούν να συνεργαστούν στενά με τους πελάτες για να αναπτύξουν συγκεκριμένες συνθέσεις που αντιμετωπίζουν μοναδικές προκλήσεις, λαμβάνοντας υπόψη τα υποστρώματα, τις περιβαλλοντικές συνθήκες και τα επιθυμητά κριτήρια απόδοσης. Οι προσαρμοσμένες λύσεις κόλλας μπορούν να οδηγήσουν σε βελτιστοποιημένες διαδικασίες συγκόλλησης και βελτιωμένη απόδοση του προϊόντος.

- Ενσωμάτωση έξυπνων τεχνολογιών: Η ενσωμάτωση καινοτόμων τεχνολογιών σε συγκολλητικές κολλητικές ουσίες πολυπροπυλενίου είναι μια αναδυόμενη τάση. Αυτό μπορεί να περιλαμβάνει την ενσωμάτωση λειτουργιών όπως ιδιότητες αυτοθεραπείας, σκλήρυνση κατ' απαίτηση ή ενσωματωμένους αισθητήρες για την παρακολούθηση της ακεραιότητας του δεσμού. Αυτές οι εξελίξεις μπορούν να βελτιώσουν την αξιοπιστία και την απόδοση των συγκολλημένων συγκροτημάτων και να επιτρέψουν την παρακολούθηση και τη συντήρηση σε πραγματικό χρόνο.

Καθώς η ζήτηση για αποτελεσματικές και αξιόπιστες συγκολλητικές ύλες πολυπροπυλενίου αυξάνεται, η βιομηχανία θα γίνει μάρτυρας της προόδου των υλικών, των συνθέσεων και των μεθόδων εφαρμογής. Μέσω της συνεχιζόμενης έρευνας και ανάπτυξης, οι κατασκευαστές είναι πιθανό να αντιμετωπίσουν τις προκλήσεις που σχετίζονται με τη συγκόλληση πολυπροπυλενίου και να ωθήσουν τα όρια της τεχνολογίας κόλλας, με αποτέλεσμα βελτιωμένη απόδοση, αυξημένη βιωσιμότητα και βελτιωμένη παραγωγικότητα στο μέλλον.

Συμπέρασμα

Οι συγκολλητικές ύλες πολυπροπυλενίου έχουν φέρει επανάσταση στον τρόπο σύνδεσης πολυπροπυλενίου και άλλων υποστρωμάτων σε διάφορους κλάδους, όπως η αυτοκινητοβιομηχανία, τα καταναλωτικά αγαθά, η ιατρική, η ηλεκτρονική, οι κατασκευές, η αεροδιαστημική και η ναυτιλία. Οι διάφοροι τύποι συγκολλητικών κολλών πολυπροπυλενίου προσφέρουν μια σειρά από πλεονεκτήματα, όπως υψηλή αντοχή συγκόλλησης, αντοχή σε θερμοκρασία και χημικά, εύκολη εφαρμογή και αφαίρεση και χαμηλό κόστος. Η επιλογή της κατάλληλης κόλλας για το υπόστρωμα και την εφαρμογή εξασφαλίζει αξιόπιστη και μακροχρόνια συγκόλληση. Καθώς οι προσπάθειες έρευνας και ανάπτυξης συνεχίζονται, μπορούμε να περιμένουμε ακόμη πιο καινοτόμες συγκολλητικές κόλλες πολυπροπυλενίου που προσφέρουν ανώτερη απόδοση, βιωσιμότητα και ευελιξία. Οι συγκολλητικές ουσίες πολυπροπυλενίου πρόκειται να διαδραματίσουν έναν ολοένα και πιο σημαντικό ρόλο στην κατασκευή και τη βιομηχανία, επιτρέποντάς μας να ενώνουμε διαφορετικά υλικά πιο αποτελεσματικά και αποτελεσματικά.