Κόλλα SMT

Στον συνεχώς εξελισσόμενο κόσμο της κατασκευής ηλεκτρονικών ειδών, η κόλλα Surface Mount Technology (SMT) έχει αναδειχθεί ως ένας παράγοντας που αλλάζει το παιχνίδι. Αυτή η προηγμένη κόλλα παίζει καθοριστικό ρόλο στη διασφάλιση της απρόσκοπτης ενσωμάτωσης ηλεκτρονικών εξαρτημάτων σε πλακέτες τυπωμένων κυκλωμάτων (PCB). Από τη βελτίωση της αξιοπιστίας του προϊόντος έως τον εξορθολογισμό των διαδικασιών παραγωγής, η κόλλα SMT έχει γίνει ένα απαραίτητο εργαλείο για τους κατασκευαστές. Αυτή η ανάρτηση ιστολογίου θα διερευνήσει τις διάφορες πτυχές της κόλλας SMT και τη σημασία της στη βιομηχανία ηλεκτρονικών.

Κατανόηση της κόλλας SMT: Μια σύντομη επισκόπηση

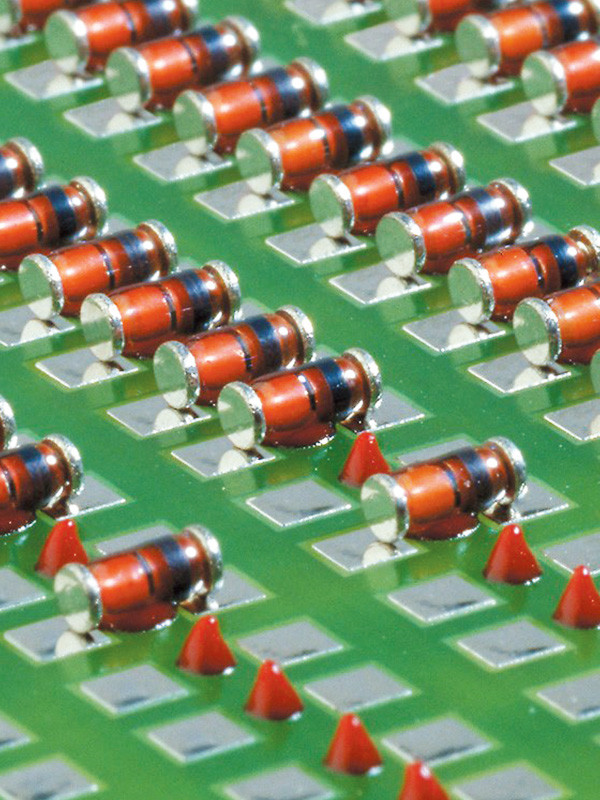

Η κόλλα SMT, ή η κόλλα τεχνολογίας επιφανειακής τοποθέτησης, χρησιμοποιείται στη βιομηχανία ηλεκτρονικών για την προσάρτηση συσκευών επιφανειακής τοποθέτησης (SMD) σε πλακέτες τυπωμένων κυκλωμάτων (PCB).

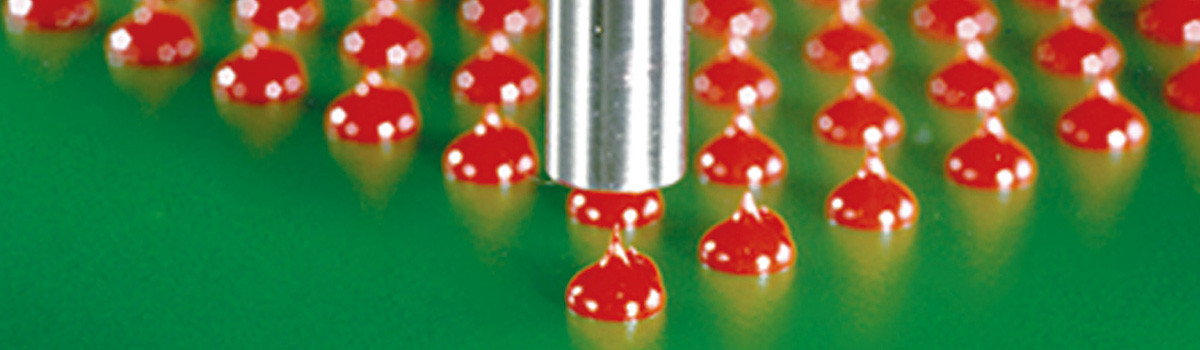

Η κόλλα SMT κατασκευάζεται συνήθως από συνθετικές ρητίνες, διαλύτες και πρόσθετα. Η κόλλα εφαρμόζεται στο PCB χρησιμοποιώντας διανομέα ή στένσιλ. Στη συνέχεια, τα SMD τοποθετούνται πάνω στην κόλλα πριν στεγνώσει.

Υπάρχουν διάφοροι τύποι συγκολλητικών SMT, συμπεριλαμβανομένων εποξειδικών, ακρυλικών και κόλλων με βάση τη σιλικόνη. Κάθε είδος έχει τις μοναδικές του ιδιότητες και πλεονεκτήματα. Για παράδειγμα, οι εποξειδικές κόλλες είναι γνωστές για την υψηλή αντοχή και αντοχή τους, ενώ οι ακρυλικές κόλλες προσφέρουν εξαιρετικές ιδιότητες ηλεκτρικής μόνωσης.

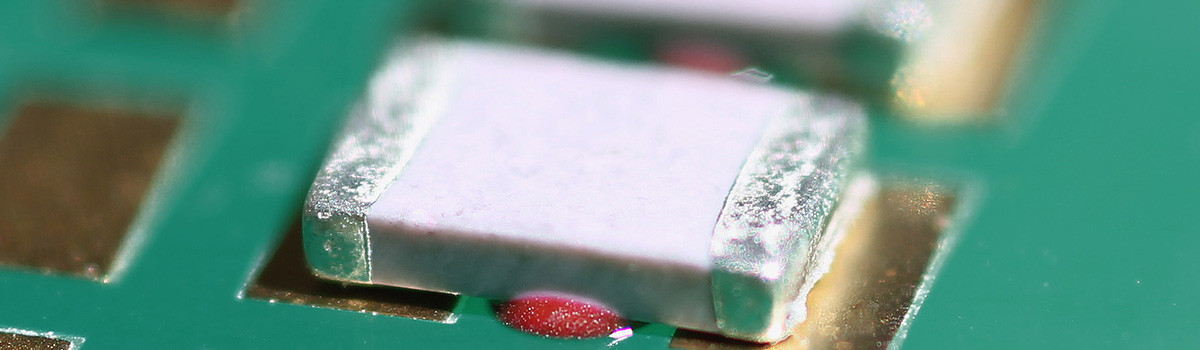

Η κόλλα SMT είναι κρίσιμη για την επιτυχία της κατασκευής SMT, καθώς βοηθά στη συγκράτηση των SMD στη θέση τους κατά τη διαδικασία συναρμολόγησης. Η κόλλα βελτιώνει επίσης την αξιοπιστία και την ανθεκτικότητα του τελικού προϊόντος παρέχοντας μηχανική υποστήριξη στα SMD.

Ένα από τα κρίσιμα ζητήματα κατά την επιλογή μιας κόλλας SMT είναι ο χρόνος σκλήρυνσης της. Ο χρόνος σκλήρυνσης αναφέρεται στο χρόνο που απαιτείται για να σκληρύνει πλήρως η κόλλα και να κολλήσει στο PCB και στο SMD. Ο χρόνος σκλήρυνσης μπορεί να ποικίλλει ανάλογα με τον τύπο της κόλλας και τις περιβαλλοντικές συνθήκες στις οποίες εφαρμόζεται η κόλλα.

Εκτός από το χρόνο σκλήρυνσης, άλλοι παράγοντες που πρέπει να ληφθούν υπόψη κατά την επιλογή μιας κόλλας SMT περιλαμβάνουν το ιξώδες, τη θιξοτροπία και τη θερμική και χημική αντοχή της.

Συνολικά, η κόλλα SMT είναι ένα κρίσιμο συστατικό της διαδικασίας κατασκευής SMT, συμβάλλοντας στη διασφάλιση της αξιοπιστίας και της ανθεκτικότητας των ηλεκτρονικών συσκευών. Η επιλογή της κατάλληλης κόλλας μπορεί να βοηθήσει στη διασφάλιση της επιτυχίας της συναρμολόγησης SMT και στη βελτίωση της απόδοσης του τελικού προϊόντος.

Η σημασία της κόλλας SMT στην κατασκευή ηλεκτρονικών

Η κόλλα SMT είναι ζωτικής σημασίας στην κατασκευή ηλεκτρονικών ειδών, ιδιαίτερα στη συναρμολόγηση συσκευών επιφανειακής τοποθέτησης (SMD) σε πλακέτες τυπωμένων κυκλωμάτων (PCB). Η χρήση της κόλλας SMT διασφαλίζει ότι τα SMD συνδέονται με ασφάλεια στο PCB, παρέχοντας μηχανική υποστήριξη και βελτιώνοντας την αξιοπιστία και την ανθεκτικότητα του τελικού προϊόντος.

Ένα από τα κύρια πλεονεκτήματα της κόλλας SMT είναι η ικανότητά της να συγκρατεί τα SMD στη θέση τους κατά τη διαδικασία συναρμολόγησης. Χωρίς κόλλα, τα SMD θα μπορούσαν να μετακινηθούν ή να μετακινηθούν κατά την κατασκευή, οδηγώντας σε ελαττώματα ή αστοχίες στο τελικό προϊόν. Η κόλλα SMT βοηθά στην αποφυγή αυτών των προβλημάτων κρατώντας τα SMD στη θέση τους μέχρι να συγκολληθούν στο PCB.

Η κόλλα SMT βοηθά επίσης στη βελτίωση της απόδοσης της ηλεκτρονικής συσκευής παρέχοντας μηχανική υποστήριξη στα SMD. Αυτό είναι ιδιαίτερα σημαντικό σε εφαρμογές που μπορεί να εκθέσουν τη συσκευή σε κραδασμούς ή άλλες μηχανικές καταπονήσεις. Η κόλλα βοηθά στην απορρόφηση αυτών των τάσεων και στην πρόληψη της ζημιάς στα SMD, διασφαλίζοντας ότι η συσκευή συνεχίζει να λειτουργεί σωστά με την πάροδο του χρόνου.

Εκτός από τη μηχανική υποστήριξη, η κόλλα SMT μπορεί να προσφέρει ιδιότητες ηλεκτρικής μόνωσης και θερμικής αγωγιμότητας. Αυτό είναι σημαντικό σε εφαρμογές όπου τα SMD παράγουν θερμότητα, καθώς η κόλλα μπορεί να βοηθήσει στη διάχυση αυτής της θερμότητας και στην αποφυγή υπερθέρμανσης και ζημιάς στη συσκευή.

Η επιλογή μιας κατάλληλης κόλλας SMT είναι ζωτικής σημασίας για την επιτυχία της κατασκευής ηλεκτρονικών. Παράγοντες όπως ο χρόνος σκλήρυνσης, το ιξώδες, η θιξοτροπία και η χημική και θερμική αντίσταση θα πρέπει να λαμβάνονται υπόψη κατά την επιλογή μιας κόλλας. Η επιλογή της λανθασμένης κόλλας θα μπορούσε να οδηγήσει σε ελαττώματα ή αστοχίες στο τελικό προϊόν, τα οποία μπορεί να είναι δαπανηρά και χρονοβόρα.

Τύποι κόλλας SMT: Μια επισκόπηση των παραλλαγών

Διατίθενται διάφοροι τύποι κόλλας SMT (Surface Mount Technology), ο καθένας με τις μοναδικές του ιδιότητες και πλεονεκτήματα. Η επιλογή του σωστού τύπου κόλλας εξαρτάται από τις ειδικές απαιτήσεις της εφαρμογής, συμπεριλαμβανομένων των τύπων επιφανειών που πρόκειται να συγκολληθούν, των περιβαλλοντικών συνθηκών και του χρόνου σκλήρυνσης.

- Εποξειδική κόλλα: Οι εποξειδικές κόλλες είναι η πιο συχνά χρησιμοποιούμενη κόλλα SMT στην κατασκευή ηλεκτρονικών ειδών. Προσφέρουν υψηλή αντοχή και εξαιρετική αντοχή, καθιστώντας τα ιδανικά για εφαρμογές όπου αναμένονται μηχανικές καταπονήσεις και υψηλές θερμοκρασίες. Οι εποξειδικές κόλλες σκληραίνουν γρήγορα, γεγονός που τις καθιστά προτιμώμενη επιλογή για περιβάλλοντα παραγωγής μεγάλου όγκου.

- Ακρυλική κόλλα: Οι ακρυλικές κόλλες είναι γνωστές για τις εξαιρετικές ηλεκτρικές τους ιδιότητες μόνωσης. Προσφέρουν καλή δύναμη συγκόλλησης και μπορούν να σκληρυνθούν σε θερμοκρασία δωματίου, καθιστώντας τα κατάλληλα για εφαρμογές όπου δεν απαιτούνται υψηλές θερμοκρασίες. Οι ακρυλικές κόλλες αντιστέκονται επίσης σε περιβαλλοντικούς παράγοντες όπως η υγρασία, οι χημικές ουσίες και η υπεριώδης ακτινοβολία.

- Κόλλα σιλικόνης: Οι κόλλες σιλικόνης προσφέρουν εξαιρετική ευελιξία, καθιστώντας τις ιδανικές για εφαρμογές όπου αναμένεται θερμική διαστολή και συστολή. Παρέχουν επίσης καλή αντοχή στην υγρασία, τις χημικές ουσίες και την υπεριώδη ακτινοβολία. Ωστόσο, οι κόλλες σιλικόνης έχουν χαμηλότερη αντοχή συγκόλλησης από τις εποξειδικές και τις ακρυλικές κόλλες.

- Πολυμεριζόμενη κόλλα με υπεριώδη ακτινοβολία: Οι σκληρυνόμενες με υπεριώδη ακτινοβολία κόλλες σκληραίνουν όταν εκτίθενται σε υπεριώδη ακτινοβολία, καθιστώντας τις προτιμώμενη επιλογή για εφαρμογές όπου απαιτείται γρήγορη σκλήρυνση. Προσφέρουν εξαιρετική αντοχή συγκόλλησης και είναι ιδανικά για εφαρμογές όπου δεν αναμένονται υψηλές θερμοκρασίες και μηχανικές καταπονήσεις.

- Κόλλα Hot Melt: Οι κόλλες Hot Melt είναι θερμοπλαστικά υλικά που θερμαίνονται σε λιωμένη κατάσταση και εφαρμόζονται στην επιφάνεια. Θεραπεύονται γρήγορα και προσφέρουν καλή δύναμη συγκόλλησης. Ωστόσο, δεν είναι κατάλληλα για εφαρμογές όπου αναμένονται υψηλές θερμοκρασίες.

Παράγοντες που πρέπει να λάβετε υπόψη κατά την επιλογή της κόλλας SMT

Η επιλογή της σωστής κόλλας SMT (Surface Mount Technology) είναι κρίσιμη για την επιτυχία της κατασκευής ηλεκτρονικών. Κατά την επιλογή ενός ομολόγου θα πρέπει να λαμβάνονται υπόψη αρκετοί παράγοντες, όπως:

- Υλικά Υποστρώματος: Οι τύποι των υποστρωμάτων που πρόκειται να συγκολληθούν παίζουν καθοριστικό ρόλο στον προσδιορισμό του τύπου της κόλλας που θα χρησιμοποιηθεί. Ορισμένες κόλλες είναι πιο κατάλληλες για τη συγκόλληση συγκεκριμένων υλικών όπως γυαλί, κεραμικό ή μέταλλο.

- Περιβαλλοντικές Συνθήκες: Θα πρέπει επίσης να ληφθεί υπόψη το περιβάλλον στο οποίο θα χρησιμοποιηθεί το τελικό προϊόν. Παράγοντες όπως η θερμοκρασία, η υγρασία και η έκθεση σε χημικές ουσίες μπορούν να επηρεάσουν την απόδοση της κόλλας. Είναι απαραίτητο να επιλέξετε μια κόλλα που να είναι ανθεκτική στις συγκεκριμένες περιβαλλοντικές συνθήκες.

- Χρόνος ωρίμανσης: Ο χρόνος σκλήρυνσης της κόλλας είναι ένας ουσιαστικός παράγοντας που πρέπει να ληφθεί υπόψη. Ο χρόνος σκλήρυνσης πρέπει να είναι συμβατός με τον κύκλο παραγωγής του προϊόντος. Οι κόλλες ταχείας ωρίμανσης είναι ιδανικές για περιβάλλοντα παραγωγής μεγάλου όγκου. Αντίθετα, οι κόλλες με βραδύτερη σκλήρυνση μπορεί να είναι κατάλληλες για παραγωγή μικρού όγκου.

- Ιξώδες και θιξοτροπία: Το πάχος και η θιξοτροπία της κόλλας είναι κρίσιμοι παράγοντες που πρέπει να ληφθούν υπόψη, ειδικά κατά τη συγκόλληση μικρών εξαρτημάτων ή ανώμαλων επιφανειών. Μια κόλλα με χαμηλό ιξώδες είναι ιδανική για τη σύνδεση μικρών εξαρτημάτων. Αντίθετα, μια κόλλα με υψηλή θιξοτροπία είναι κατάλληλη για συγκόλληση ανώμαλων επιφανειών.

- Χημική και θερμική αντοχή: Η κόλλα πρέπει να ανθίσταται στις χημικές και θερμικές συνθήκες που αναμένονται κατά τη διάρκεια του κύκλου ζωής του προϊόντος. Αυτό είναι ιδιαίτερα σημαντικό σε εφαρμογές σε υψηλές θερμοκρασίες, όπου η κόλλα πρέπει να αντέχει σε υπερβολική θερμότητα και θερμικό κύκλο.

- Μέθοδος εφαρμογής: Η μέθοδος εφαρμογής είναι ένας άλλος κρίσιμος παράγοντας που πρέπει να ληφθεί υπόψη. Ορισμένες κόλλες εφαρμόζονται χρησιμοποιώντας διανομείς, ενώ άλλες χρησιμοποιούν μεθόδους εκτύπωσης με στένσιλ ή διανομής με πίδακα. Η επιλεγμένη κόλλα πρέπει να είναι συμβατή με τη μέθοδο εφαρμογής.

Ο ρόλος της κόλλας SMT στην τοποθέτηση εξαρτημάτων

Η κόλλα τεχνολογίας επιφανειακής τοποθέτησης (SMT) είναι κρίσιμης σημασίας για την τοποθέτηση εξαρτημάτων στην κατασκευή ηλεκτρονικών. Η κόλλα εφαρμόζεται στην επιφάνεια της πλακέτας τυπωμένου κυκλώματος (PCB) για να συγκρατεί τα εξαρτήματα στη θέση τους πριν από τη συγκόλληση.

Οι παρακάτω είναι οι κρίσιμοι ρόλοι της κόλλας SMT στην τοποθέτηση εξαρτημάτων:

- Ασφαλής τοποθέτηση εξαρτημάτων: Η κόλλα SMT συγκρατεί τα εξαρτήματα πάνω στο PCB. Αυτό είναι σημαντικό επειδή τα εξαρτήματα είναι πολύ μικρά και ελαφριά και ενδέχεται να μετακινηθούν ή να μετακινηθούν κατά την κατασκευή. Η κόλλα βοηθά στη συγκράτηση των εξαρτημάτων στη θέση τους και στην αποτροπή τους από το να πέσουν ή να πέσουν από την σανίδα.

- Αποτροπή γεφύρωσης συγκόλλησης: Η κόλλα SMT χρησιμοποιείται επίσης για την αποφυγή γεφύρωσης συγκόλλησης, ένα κοινό πρόβλημα στην κατασκευή ηλεκτρονικών ειδών. Η γεφύρωση συγκόλλησης συμβαίνει όταν μια ακούσια σύνδεση ενώνει δύο παρακείμενες συνδέσεις συγκόλλησης. Αυτό μπορεί να προκαλέσει βραχυκύκλωμα και ζημιά στα εξαρτήματα. Η κόλλα βοηθά στο να διατηρούνται τα εξαρτήματα διαχωρισμένα και να αποτρέπεται η γεφύρωση συγκόλλησης.

- Βελτιώστε την ποιότητα του συνδέσμου συγκόλλησης: Η κόλλα SMT μπορεί επίσης να βελτιώσει την ποιότητα της ένωσης συγκόλλησης. Η κόλλα συγκρατεί τα κομμάτια στη θέση τους, γεγονός που μειώνει τον κίνδυνο μετακίνησης κατά τη διαδικασία συγκόλλησης. Αυτό έχει ως αποτέλεσμα μια πιο συνεπή και αξιόπιστη ένωση συγκόλλησης.

- Βελτιώστε την αποδοτικότητα κατασκευής: Η κόλλα SMT μπορεί επίσης να βελτιώσει την παραγωγική απόδοση. Η κόλλα εφαρμόζεται πριν τοποθετηθούν τα εξαρτήματα στο PCB, γεγονός που μειώνει τον χρόνο που απαιτείται για χειροκίνητη ευθυγράμμιση και τοποθέτηση. Αυτό έχει ως αποτέλεσμα μια ταχύτερη και πιο αποτελεσματική διαδικασία παραγωγής.

- Βελτιώστε την αξιοπιστία του προϊόντος: Η κόλλα SMT μπορεί να βελτιώσει την αξιοπιστία του τελικού προϊόντος. Κρατώντας τα εξαρτήματα στη θέση τους κατά τη διαδικασία κατασκευής, η κόλλα βοηθά να διασφαλιστεί ότι οι λεπτομέρειες είναι σωστά ευθυγραμμισμένες και στερεωμένες με ασφάλεια στο PCB. Αυτό μειώνει τον κίνδυνο αστοχίας ή δυσλειτουργίας του εξαρτήματος λόγω κίνησης ή κραδασμών.

Επίτευξη ισχυρών και αξιόπιστων δεσμών με κόλλα SMT

Η επίτευξη στερεών και αξιόπιστων δεσμών με την κόλλα SMT (Surface Mount Technology) είναι κρίσιμη για την επιτυχία της κατασκευής ηλεκτρονικών ειδών. Η κόλλα SMT συγκρατεί τα εξαρτήματα στη θέση τους σε μια πλακέτα τυπωμένου κυκλώματος (PCB) προτού συγκολληθούν. Ακολουθούν μερικές συμβουλές για την επίτευξη στερεών και αξιόπιστων δεσμών με την κόλλα SMT:

- Επιλέξτε τη σωστή κόλλα: Η επιλογή της κατάλληλης κόλλας SMT είναι απαραίτητη. Οι παράγοντες που πρέπει να ληφθούν υπόψη κατά την επιλογή μιας κόλλας περιλαμβάνουν υλικά υποστρώματος, περιβαλλοντικές συνθήκες, χρόνο σκλήρυνσης, ιξώδες, θιξοτροπία, χημική και θερμική αντίσταση και μέθοδο εφαρμογής. Η επιλογή ενός στεγανοποιητικού συμβατού με τις συγκεκριμένες απαιτήσεις του έργου θα συμβάλει στη διασφάλιση μιας στιβαρής και αξιόπιστης σύνδεσης.

- Προετοιμάστε την επιφάνεια: Η επιφάνεια του PCB πρέπει να είναι καθαρή και απαλλαγμένη από ρύπους όπως λάδια, βρωμιά και σκόνη. Αυτό μπορεί να επιτευχθεί χρησιμοποιώντας ένα καθαριστικό και ένα πανί που δεν αφήνει χνούδι ή ένα καθαριστικό πλάσματος. Η σωστή προετοιμασία της επιφάνειας είναι κρίσιμη για την επίτευξη μιας στιβαρής και αξιόπιστης σύνδεσης.

- Εφαρμόστε σωστά την κόλλα: Η κόλλα πρέπει να εφαρμόζεται στη σωστή ποσότητα και στη σωστή θέση. Για την εφαρμογή της κόλλας μπορεί να χρησιμοποιηθεί εξοπλισμός διανομής όπως σύριγγες, βελόνες και διανομείς. Η κόλλα πρέπει να εφαρμόζεται ομοιόμορφα και στη σωστή ποσότητα για να διασφαλιστεί ότι τα εξαρτήματα συγκρατούνται στη θέση τους με ασφάλεια.

- Διασφαλίστε τη σωστή σκλήρυνση: Η κόλλα πρέπει να έχει αρκετό χρόνο για να σκληρύνει πριν συγκολληθούν τα εξαρτήματα. Ο χρόνος σκλήρυνσης μπορεί να ποικίλλει ανάλογα με την κόλλα και τις περιβαλλοντικές συνθήκες. Ακολουθήστε τις οδηγίες του κατασκευαστή για να εξασφαλίσετε τη σωστή σκλήρυνση.

- Παρακολούθηση περιβαλλοντικών συνθηκών: Οι περιβαλλοντικές συνθήκες στο περιβάλλον παραγωγής μπορεί να επηρεάσουν την απόδοση της κόλλας. Η θερμοκρασία, η υγρασία και η έκθεση σε χημικές ουσίες μπορούν όλα να επηρεάσουν τη δύναμη και την αξιοπιστία του δεσμού. Παρακολουθήστε αυτές τις συνθήκες και λάβετε τα κατάλληλα μέτρα για να διασφαλίσετε ότι βρίσκονται εντός του συνιστώμενου εύρους.

- Χρήση ποιοτικών εξαρτημάτων: Τα ποιοτικά εξαρτήματα είναι απαραίτητα για την επίτευξη μιας στιβαρής και αξιόπιστης σύνδεσης. Τα εξαρτήματα κακής ποιότητας μπορεί να έχουν ανωμαλίες ή ασυνέπειες που μπορεί να επηρεάσουν τη διαδικασία συγκόλλησης. Χρησιμοποιήστε συστατικά που πληρούν τις απαιτούμενες προδιαγραφές και προέρχονται από αξιόπιστους προμηθευτές.

- Δοκιμή του δεσμού: Η δοκιμή του δεσμού είναι απαραίτητη για να διασφαλιστεί ότι η κόλλα έχει σχηματίσει μια στιβαρή και αξιόπιστη σύνδεση. Μπορούν να χρησιμοποιηθούν διάφορες μέθοδοι για τη δοκιμή του δεσμού, συμπεριλαμβανομένης της δοκιμής έλξης, της δοκιμής διάτμησης και της δοκιμής θερμικού κύκλου. Η δοκιμή μπορεί να βοηθήσει στον εντοπισμό τυχόν προβλημάτων με τη διαδικασία συγκόλλησης και να διασφαλίσει ότι το τελικό προϊόν είναι αξιόπιστο και ανθεκτικό.

Τεχνικές και βέλτιστες πρακτικές διανομής κόλλας SMT

Η διανομή κόλλας SMT (Surface Mount Technology) είναι κρίσιμης σημασίας για την κατασκευή ηλεκτρονικών ειδών. Η κόλλα συγκρατεί τα εξαρτήματα στη θέση τους σε μια πλακέτα τυπωμένου κυκλώματος (PCB) προτού συγκολληθούν. Ακολουθούν ορισμένες τεχνικές διανομής και βέλτιστες πρακτικές για την κόλλα SMT:

- Χειροκίνητη διανομή: Η χειροκίνητη διανομή είναι μια οικονομικά αποδοτική τεχνική που απαιτεί έναν εξειδικευμένο χειριστή. Η χειροκίνητη χορήγηση μπορεί να γίνει χρησιμοποιώντας μια σύριγγα ή μια πένα διανομής. Αυτή η τεχνική επιτρέπει τον ακριβή έλεγχο της ποσότητας της κόλλας που διανέμεται, καθιστώντας την ιδανική για έργα μικρής κλίμακας.

- Αυτοματοποιημένη διανομή: Η αυτοματοποιημένη διανομή είναι μια ταχύτερη και πιο αποτελεσματική τεχνική ιδανική για παραγωγή μεγάλης κλίμακας. Τα αυτοματοποιημένα συστήματα διανομής χρησιμοποιούν εξοπλισμό όπως ρομπότ, αντλίες και βαλβίδες για την εφαρμογή της κόλλας στο PCB. Αυτή η τεχνική επιτρέπει τη συνεπή διανομή και μπορεί να αυξήσει την αποδοτικότητα της παραγωγής.

- Jet Dispensing: Η Jet Dispensing είναι μια τεχνική διανομής υψηλής ταχύτητας που χρησιμοποιεί έναν πνευματικό διανομέα για την εφαρμογή της κόλλας σε μια λεπτή ροή. Αυτή η τεχνική είναι ιδανική για παραγωγή μεγάλου όγκου και μπορεί να διανέμει μικρές ποσότητες κόλλας με υψηλή ακρίβεια.

- Μεταξοτυπία: Η μεταξοτυπία είναι μια ευρέως χρησιμοποιούμενη τεχνική διανομής που περιλαμβάνει την εφαρμογή της κόλλας μέσω ενός στένσιλ. Αυτή η τεχνική είναι ιδανική για την εφαρμογή πολλών συγκολλητικών σε ένα PCB. Η μεταξοτυπία είναι μια οικονομικά αποδοτική και αποδοτική μέθοδος διανομής που μπορεί να χρησιμοποιηθεί τόσο για παραγωγή μικρής όσο και μεγάλης κλίμακας.

- Βέλτιστες πρακτικές: Η τήρηση των βέλτιστων πρακτικών για τη διανομή της κόλλας SMT είναι απαραίτητη. Μερικές βέλτιστες πρακτικές περιλαμβάνουν:

- Βεβαιωθείτε ότι ο εξοπλισμός διανομής είναι καθαρός και χωρίς ρύπους.

- Χρησιμοποιήστε τη σωστή άκρη διανομής ή ακροφύσιο για την Κόλλα που χρησιμοποιείτε.

- Βεβαιωθείτε ότι οι πληροφορίες διανομής ή το ακροφύσιο έχει μέγεθος για το συνδεδεμένο εξάρτημα.

- Διατηρήστε τη σωστή απόσταση μεταξύ του ρύγχους ή του ακροφυσίου διανομής και του PCB.

- Διατηρήστε το άκρο διανομής ή το ακροφύσιο κάθετα στην επιφάνεια του PCB.

- Διανείμετε την κόλλα με συνεχή κίνηση χωρίς διακοπή.

- Βεβαιωθείτε ότι η κόλλα διανέμεται ομοιόμορφα και στη σωστή ποσότητα.

- Παρακολουθήστε το ιξώδες και τη θιξοτροπία της κόλλας για να διασφαλίσετε τη σωστή διανομή.

Ξεπερνώντας τις προκλήσεις στην εφαρμογή κόλλας SMT

Η εφαρμογή κόλλας SMT (Surface Mount Technology) μπορεί να είναι δύσκολη λόγω διαφόρων παραγόντων, όπως το ιξώδες της κόλλας, το μέγεθος και το σχήμα των εξαρτημάτων και η πολυπλοκότητα της διάταξης PCB. Ακολουθούν ορισμένες κοινές προκλήσεις στην εφαρμογή κόλλας SMT και πώς να τις ξεπεράσετε:

- Το ιξώδες της κόλλας: Οι κόλλες SMT διατίθενται σε διαφορετικά ιξώδη, που κυμαίνονται από χαμηλό έως υψηλό. Η συνοχή της κόλλας μπορεί να επηρεάσει τη διαδικασία διανομής και την αντοχή συγκόλλησης. Οι κόλλες χαμηλού ιξώδους ρέουν πιο αποτελεσματικά, ενώ οι κόλλες υψηλού ιξώδους μπορεί να απαιτούν υψηλότερη πίεση διανομής. Για να ξεπεραστεί αυτή η πρόκληση, οι κατασκευαστές θα πρέπει να επιλέξουν μια κόλλα με το κατάλληλο ιξώδες για τη συγκεκριμένη εφαρμογή και να προσαρμόσουν ανάλογα τις παραμέτρους διανομής.

- Μέγεθος και σχήμα εξαρτημάτων: Τα εξαρτήματα SMT διατίθενται σε διάφορα μεγέθη και σχήματα, και μερικά μπορεί να είναι δύσκολο να συνδεθούν λόγω του μικρού τους μεγέθους ή του ακανόνιστου σχήματος. Επιπλέον, τα χαρακτηριστικά που είναι πολύ κοντά μεταξύ τους ενδέχεται να απαιτούν ειδικές τεχνικές διανομής για την αποφυγή αιμορραγίας ή γεφύρωσης της κόλλας. Για να ξεπεραστεί αυτή η πρόκληση, οι κατασκευαστές θα πρέπει να επιλέξουν μια τεχνική διανομής που μπορεί να χειριστεί το μέγεθος και το σχήμα των εξαρτημάτων, όπως μια λεπτή άκρη διανομής ή ένα ακροφύσιο για μικρά χαρακτηριστικά ή ένα σύστημα διανομής πίδακα για μέλη που βρίσκονται κοντά.

- Διάταξη PCB: Η πολυπλοκότητα της διάταξης PCB μπορεί επίσης να επηρεάσει την εφαρμογή κόλλας SMT. Τα εξαρτήματα που τοποθετούνται πολύ κοντά στην άκρη του PCB ενδέχεται να απαιτούν ειδικές τεχνικές διανομής για την αποφυγή υπερχείλισης κόλλας. Επιπλέον, τα PCB με υψηλή πυκνότητα συστατικών μπορεί να απαιτούν μια προσέγγιση διανομής που μπορεί να εφαρμόσει την κόλλα με ακριβή και ελεγχόμενο τρόπο. Για να ξεπεραστεί αυτή η πρόκληση, οι κατασκευαστές θα πρέπει να επανεξετάσουν προσεκτικά τη διάταξη PCB και να επιλέξουν μια τεχνική διανομής που μπορεί να φιλοξενήσει τη διάταξη.

- Περιβαλλοντικοί παράγοντες: Περιβαλλοντικοί παράγοντες όπως η θερμοκρασία, η υγρασία και η πίεση του αέρα μπορούν να επηρεάσουν τη διαδικασία εφαρμογής της κόλλας SMT. Για παράδειγμα, η υψηλή υγρασία μπορεί να προκαλέσει την πολύ γρήγορη σκλήρυνση της κόλλας. Αντίθετα, η χαμηλή υγρασία μπορεί να προκαλέσει την πολύ αργή ωρίμανση της κόλλας. Για να ξεπεραστεί αυτή η πρόκληση, οι κατασκευαστές θα πρέπει να παρακολουθούν προσεκτικά τις περιβαλλοντικές συνθήκες και να προσαρμόζουν ανάλογα τις παραμέτρους διανομής.

- Στερέωση με κόλλα: Οι κόλλες SMT απαιτούν σκλήρυνση για να επιτύχουν την επιθυμητή αντοχή συγκόλλησης. Η διαδικασία σκλήρυνσης μπορεί να επηρεαστεί από παράγοντες όπως η θερμοκρασία, η υγρασία και το πάχος του συγκολλητικού στρώματος. Για να ξεπεραστεί αυτή η πρόκληση, οι κατασκευαστές θα πρέπει να ακολουθούν τις συστάσεις του χρόνου σκλήρυνσης και θερμοκρασίας του κατασκευαστή της κόλλας και να διασφαλίζουν ότι οι περιβαλλοντικές συνθήκες είναι εντός του συνιστώμενου εύρους.

Η επίδραση της κόλλας SMT στη θερμική διαχείριση

Οι κόλλες τεχνολογίας επιφανειακής τοποθέτησης (SMT) διαδραματίζουν ουσιαστικό ρόλο στη θερμική διαχείριση ηλεκτρονικών συσκευών. Η θερμική διαχείριση των ηλεκτρονικών συσκευών είναι ζωτικής σημασίας, καθώς διασφαλίζει ότι το μηχάνημα λειτουργεί αποτελεσματικά και αξιόπιστα και αποτρέπει τη ζημιά που προκαλείται από την υπερβολική θερμότητα. Οι κόλλες SMT μπορούν να επηρεάσουν τη θερμική διαχείριση με διάφορους τρόπους, όπως συζητείται παρακάτω.

Πρώτον, οι κόλλες SMT μπορούν να παρέχουν μια θερμικά αγώγιμη οδό για την απαγωγή θερμότητας. Αυτές οι κόλλες έχουν σχεδιαστεί για να έχουν υψηλή θερμική αγωγιμότητα, επιτρέποντάς τους να μεταφέρουν τη θερμότητα μακριά από τα εξαρτήματα που παράγουν θερμότητα στην ψύκτρα της συσκευής. Αυτή η μεταφορά θερμότητας βοηθά στη διατήρηση της θερμοκρασίας της συσκευής εντός ασφαλών ορίων λειτουργίας.

Δεύτερον, οι κόλλες SMT μπορούν επίσης να επηρεάσουν τη θερμική διαχείριση παρέχοντας ένα θερμικό φράγμα. Αυτές οι κόλλες μπορούν να λειτουργήσουν ως θερμομονωτές, αποτρέποντας τη διαφυγή θερμότητας από τη συσκευή. Αυτό μπορεί να είναι χρήσιμο όταν η διατήρηση σταθερής θερμοκρασίας είναι κρίσιμη, όπως σε ιατρικό εξοπλισμό ή επιστημονικά όργανα.

Τρίτον, οι κόλλες SMT μπορούν να επηρεάσουν τη θερμική διαχείριση μέσω των χαρακτηριστικών σκλήρυνσης. Ορισμένες κόλλες σκληρύνουν σε υψηλότερες θερμοκρασίες, γεγονός που μπορεί να προκαλέσει θερμική καταπόνηση στη συσκευή. Αυτό μπορεί να οδηγήσει σε μηχανικές βλάβες, όπως ρωγμές ή αποκόλληση της κόλλας. Επομένως, η επιλογή μιας κόλλας που σκληραίνει σε θερμοκρασία που δεν υπερβαίνει τη θερμοκρασία λειτουργίας της συσκευής είναι απαραίτητη.

Τέταρτον, το πάχος της κόλλας μπορεί επίσης να επηρεάσει τη θερμική διαχείριση. Ένα παχύτερο συγκολλητικό στρώμα μπορεί να δημιουργήσει ένα θερμικό φράγμα που μπορεί να εμποδίσει τη διάχυση της θερμότητας, αυξάνοντας τις θερμοκρασίες στη συσκευή. Από την άλλη πλευρά, ένα λεπτότερο συγκολλητικό στρώμα μπορεί να επιτρέψει τη μεταφορά της θερμότητας πιο αποτελεσματικά, βελτιώνοντας τη θερμική διαχείριση.

Τέλος, η κόλλα SMT μπορεί να επηρεάσει τη συνολική θερμική απόδοση της συσκευής. Διαφορετικοί δεσμοί έχουν διαφορετική θερμική αγωγιμότητα, χαρακτηριστικά σκλήρυνσης και πάχος. Η επιλογή μιας κόλλας ειδικά σχεδιασμένης για θερμική διαχείριση μπορεί να βοηθήσει στη διασφάλιση της βέλτιστης απόδοσης της συσκευής.

Η κόλλα SMT και η συμβολή της στην αντοχή σε κραδασμούς και κραδασμούς

Οι κόλλες τεχνολογίας επιφανειακής τοποθέτησης (SMT) επηρεάζουν τη θερμική διαχείριση και συμβάλλουν σημαντικά στην αντοχή σε κραδασμούς και κραδασμούς της ηλεκτρονικής συσκευής. Οι κραδασμοί και οι κραδασμοί μπορούν να προκαλέσουν ζημιά σε ηλεκτρονικές συσκευές και οι κόλλες SMT είναι απαραίτητες για τον μετριασμό αυτού του κινδύνου.

Οι κόλλες SMT παρέχουν μηχανική υποστήριξη και ενίσχυση στα συγκολλημένα εξαρτήματα. Λειτουργούν ως ρυθμιστής μεταξύ των λεπτομερειών και του υποστρώματος, κατανέμοντας τις δυνάμεις δόνησης και κραδασμού σε μια ευρύτερη περιοχή. Αυτό μειώνει την πίεση στις αρθρώσεις συγκόλλησης και αποτρέπει το ράγισμα ή το σπάσιμο τους υπό την ασκούμενη πίεση.

Το συγκολλητικό υλικό που χρησιμοποιείται σε εφαρμογές SMT παίζει επίσης κρίσιμο ρόλο στην αντοχή σε κραδασμούς και κραδασμούς. Η κόλλα πρέπει να είναι αρκετά συμπαγής και ανθεκτική ώστε να αντέχει τις δυνάμεις που ασκούνται στη συσκευή χωρίς να σπάει ή να ραγίζει. Επιπλέον, η κόλλα πρέπει να έχει κάποιο βαθμό ελαστικότητας για να επιτρέπει την κίνηση και την ευελιξία στο μηχάνημα χωρίς να διακυβεύεται η δομική του ακεραιότητα.

Η κόλλα SMT μπορεί επίσης να συμβάλει στην απόσβεση των κραδασμών στη συσκευή. Η απόσβεση είναι η διασπορά ενέργειας που μειώνει το πλάτος των κραδασμών ενός συστήματος. Η κόλλα μπορεί να απορροφήσει και να διασκορπίσει μέρος της ισχύος από τους κραδασμούς, μειώνοντας το πλάτος των ταλαντώσεων και εμποδίζοντας αυτές να προκαλέσουν ζημιά στη συσκευή.

Το πάχος του συγκολλητικού στρώματος μπορεί επίσης να επηρεάσει την αντοχή σε κραδασμούς και κραδασμούς της συσκευής. Ένα παχύτερο συγκολλητικό στρώμα μπορεί να προσφέρει απορρόφηση κραδασμών και απορρόφηση κραδασμών. Ένα λεπτότερο στρώμα μπορεί να είναι πιο άκαμπτο και να προσφέρει λιγότερη αντοχή σε κραδασμούς. Το πάχος της συγκολλητικής στρώσης θα πρέπει να επιλέγεται με βάση τις ειδικές ανάγκες της συσκευής και το επίπεδο κραδασμών και κραδασμών που θα υποστεί.

Πλεονεκτήματα της κόλλας SMT

Η κόλλα τεχνολογίας επιφανειακής τοποθέτησης (SMT) είναι ένα κρίσιμο συστατικό στην κατασκευή ηλεκτρονικών συσκευών. Είναι ένας τύπος κόλλας ειδικά σχεδιασμένος για τη συγκόλληση εξαρτημάτων επιφανειακής τοποθέτησης σε πλακέτες τυπωμένων κυκλωμάτων (PCB) κατά την κατασκευή. Εδώ είναι μερικά από τα πλεονεκτήματα της χρήσης κόλλας SMT:

- Βελτιωμένη αξιοπιστία: Η κόλλα SMT παρέχει ισχυρή σύνδεση μεταξύ των εξαρτημάτων επιφανειακής βάσης και των PCB, βελτιώνοντας την αξιοπιστία και την απόδοση των ηλεκτρονικών συσκευών. Βοηθά στην αποφυγή απομάκρυνσης ή βλάβης των εξαρτημάτων κατά τη λειτουργία, οδηγώντας σε αστοχίες ή δυσλειτουργίες.

- Μειωμένες εκ νέου εργασίες και επισκευές: Χρησιμοποιώντας κόλλα SMT για τη στερέωση εξαρτημάτων, οι κατασκευαστές μπορούν να μειώσουν την ανάγκη για επανεπεξεργασία και επισκευές. Αυτό μπορεί να εξοικονομήσει χρόνο και χρήμα στη διαδικασία παραγωγής και να βελτιώσει τη συνολική ποιότητα του τελικού προϊόντος.

- Βελτιωμένη διαχείριση θερμότητας: Η κόλλα SMT μπορεί να βοηθήσει στη βελτίωση της θερμικής διαχείρισης της ηλεκτρονικής συσκευής παρέχοντας μια ψύκτρα μεταξύ των εξαρτημάτων και του PCB. Αυτό βοηθά στη διάχυση της θερμότητας και στην πρόληψη της υπερθέρμανσης, που οδηγεί σε αστοχίες ή δυσλειτουργίες.

- Μικρογραφία: Η κόλλα SMT επιτρέπει την κατασκευή μικρότερων και πιο συμπαγών ηλεκτρονικών συσκευών. Επιτρέπει τη χρήση μικρότερων εξαρτημάτων. Μειώνει τον χώρο που απαιτείται για την τοποθέτηση εξαρτημάτων, γεγονός που μπορεί να οδηγήσει σε πιο αποδοτικά και οικονομικά σχέδια.

- Βελτιωμένη ηλεκτρική απόδοση: Η κόλλα SMT μπορεί να βελτιώσει την ηλεκτρική απόδοση των ηλεκτρονικών συσκευών μειώνοντας την αντίσταση μεταξύ των εξαρτημάτων και του PCB. Αυτό μπορεί να οδηγήσει σε βελτιωμένη ακεραιότητα σήματος, μειωμένο θόρυβο και καλύτερη συνολική απόδοση.

- Ευελιξία: Η κόλλα SMT διατίθεται σε διάφορες συνθέσεις και ιξώδη για να καλύψει τις ειδικές ανάγκες διαφορετικών εφαρμογών. Αυτό το καθιστά ένα ευέλικτο δεσμό για πολλαπλές ηλεκτρονικές συσκευές, συμπεριλαμβανομένων ηλεκτρονικών ειδών ευρείας κατανάλωσης, ιατρικών συσκευών και ηλεκτρονικών αυτοκινήτων.

Συνολικά, η χρήση της κόλλας SMT παρέχει πολλά πλεονεκτήματα στην κατασκευή ηλεκτρονικών συσκευών. Η παροχή μιας ισχυρής και αξιόπιστης σύνδεσης μεταξύ των εξαρτημάτων επιφανειακής βάσης και των PCB μπορεί να βελτιώσει την απόδοση, την αξιοπιστία και την αποδοτικότητα των ηλεκτρονικών συσκευών, ενώ μειώνει την ανάγκη για επανεπεξεργασία και επισκευές. Είναι ένα ευέλικτο συγκολλητικό που χρησιμοποιείται σε διάφορες εφαρμογές, καθιστώντας το βασικό συστατικό στη βιομηχανία ηλεκτρονικών.

Μειονεκτήματα της κόλλας SMT

Η κόλλα Surface Mount Technology (SMT) είναι ένας τύπος κόλλας που χρησιμοποιείται συνήθως στην κατασκευή ηλεκτρονικών κυκλωμάτων και συσκευών. Είναι μια κόλλα που συγκρατεί τα εξαρτήματα επιφανειακής βάσης στη θέση τους κατά τη συγκόλληση. Ενώ η κόλλα SMT έχει τα πλεονεκτήματά της, υπάρχουν επίσης αρκετά μειονεκτήματα στη χρήση αυτού του τύπου κόλλας.

- Δυσκολία στην αφαίρεση: Ένα από τα κύρια μειονεκτήματα της κόλλας SMT είναι ότι μπορεί να είναι δύσκολο να αφαιρεθεί. Μόλις σκληρυνθεί η κόλλα, η αφαίρεση του εξαρτήματος επιφανειακής βάσης μπορεί να είναι δύσκολη χωρίς να προκληθεί ζημιά στην πλακέτα κυκλώματος. Αυτό μπορεί να καταστήσει δύσκολη την επισκευή ή την αντικατάσταση εξαρτημάτων στο μέλλον.

- Κόστος: Η κόλλα SMT μπορεί να είναι ακριβή, καθιστώντας δύσκολη τη χρήση σε περιβάλλοντα παραγωγής μεγάλου όγκου. Αυτό ισχύει ιδιαίτερα εάν η κόλλα είναι υψηλής ποιότητας, η οποία είναι απαραίτητη για την εξασφάλιση αξιόπιστης πρόσφυσης των εξαρτημάτων.

- Χρόνος ωρίμανσης: Η κόλλα SMT απαιτεί συγκεκριμένο χρόνο για να σκληρυνθεί πριν τα τεμάχια μπορούν να συγκολληθούν στη θέση τους. Αυτό μπορεί να αυξήσει τον συνολικό χρόνο παραγωγής ηλεκτρονικών συσκευών και κυκλωμάτων.

- Διάρκεια ζωής: Η κόλλα SMT έχει περιορισμένη διάρκεια ζωής, επομένως πρέπει να χρησιμοποιηθεί εντός συγκεκριμένου χρονικού πλαισίου. Αυτό μπορεί να οδηγήσει σε σπατάλη εάν η κόλλα δεν χρησιμοποιηθεί πριν λήξει.

- Ποιοτικός έλεγχος: Η κόλλα SMT μπορεί να είναι προκλητική σε περιβάλλοντα παραγωγής μεγάλου όγκου. Οι παραλλαγές στην εφαρμογή του δεσμού μπορεί να οδηγήσουν σε ασυνέπειες στην πρόσφυση των εξαρτημάτων, γεγονός που μπορεί να οδηγήσει σε ελαττώματα στο τελικό προϊόν.

- Περιβαλλοντικές ανησυχίες: Η κόλλα SMT περιέχει χημικές ουσίες που μπορούν να βλάψουν το περιβάλλον εάν δεν απορριφθεί σωστά. Αυτό μπορεί να αφορά εταιρείες που δεσμεύονται σε βιώσιμες και περιβαλλοντικά υπεύθυνες πρακτικές παραγωγής.

- Πιθανότητα ζημιάς σε εξαρτήματα: Η κόλλα SMT μπορεί να καταστρέψει τα χαρακτηριστικά που προορίζεται να κρατήσει στη θέση τους. Αυτό μπορεί να συμβεί εάν η κόλλα εφαρμόζεται πολύ παχύ ή δεν εφαρμόζεται ομοιόμορφα.

- Έλλειψη ευκαμψίας: Η κόλλα SMT μπορεί να είναι εύθραυστη, πράγμα που σημαίνει ότι μπορεί να μην είναι κατάλληλη για εξαρτήματα που απαιτούν ευκαμψία. Αυτό μπορεί να περιορίσει τους τύπους των χαρακτηριστικών που χρησιμοποιούνται σε ηλεκτρονικές συσκευές και κυκλώματα.

Περιβαλλοντικά ζητήματα: Λύσεις κόλλας SMT χωρίς μόλυβδο

Οι λύσεις κόλλας τεχνολογίας επιφανειακής τοποθέτησης χωρίς μόλυβδο (SMT) έχουν γίνει όλο και πιο σημαντικές λόγω περιβαλλοντικών ανησυχιών. Η οδηγία RoHS (Περιορισμός επικίνδυνων ουσιών) στην ΕΕ και παρόμοιοι κανονισμοί σε άλλες χώρες έχουν περιορίσει τη χρήση μολύβδου σε ηλεκτρονικές συσκευές. Ως εκ τούτου, οι κόλλες SMT χωρίς μόλυβδο έχουν γίνει μια δημοφιλής εναλλακτική λύση στα παραδοσιακά δεσμά που περιέχουν μόλυβδο.

Οι κόλλες SMT χωρίς μόλυβδο συνήθως περιέχουν άλλα μέταλλα, όπως ασήμι, χαλκό ή κασσίτερο, τα οποία θεωρούνται λιγότερο επιβλαβή για το περιβάλλον από τον μόλυβδο. Αυτά τα εναλλακτικά μέταλλα έχουν γίνει πιο διαδεδομένα καθώς οι κατασκευαστές επιδιώκουν να μειώσουν τις περιβαλλοντικές επιπτώσεις τους διατηρώντας παράλληλα την απόδοση του προϊόντος υψηλής ποιότητας.

Η κατασκευή συγκολλητικών SMT χωρίς μόλυβδο έχει μικρότερο περιβαλλοντικό αντίκτυπο από τα παραδοσιακά κολλήματα που περιέχουν μόλυβδο. Η παραγωγή συγκολλητικών που περιέχουν μόλυβδο συχνά απαιτεί τη χρήση τοξικών χημικών ουσιών, οι οποίες μπορεί να είναι επιβλαβείς για τους εργαζόμενους και το περιβάλλον. Αντίθετα, οι κόλλες χωρίς μόλυβδο παράγονται με καθαρότερες, πιο φιλικές προς το περιβάλλον μεθόδους.

Ένα άλλο περιβαλλοντικό ζήτημα για τις αμόλυβδη κόλλες SMT είναι η απόρριψή τους. Οι παραδοσιακές κόλλες που περιέχουν μόλυβδο θεωρούνται επικίνδυνα απόβλητα και απαιτούν ειδικές διαδικασίες διάθεσης. Αντίθετα, οι αμόλυβδη κόλλες δεν ταξινομούνται ως επικίνδυνα απόβλητα. Μπορούν να απορριφθούν χρησιμοποιώντας τυπικές μεθόδους διάθεσης απορριμμάτων.

Οι κόλλες SMT χωρίς μόλυβδο έχουν αποδειχθεί ότι έχουν παρόμοια απόδοση με τις παραδοσιακές κολλήσεις που περιέχουν μόλυβδο όσον αφορά τη θερμική διαχείριση, τους κραδασμούς και την αντοχή σε κραδασμούς. Ως εκ τούτου, μπορούν να χρησιμοποιηθούν ως άμεση αντικατάσταση για κόλλες που περιέχουν μόλυβδο χωρίς να διακυβεύεται η απόδοση της συσκευής.

Κόλλα SMT σε μινιατούρα ηλεκτρονικά: Εξασφάλιση ακρίβειας

Οι κόλλες τεχνολογίας επιφανειακής τοποθέτησης (SMT) διαδραματίζουν κρίσιμο ρόλο στη διασφάλιση της ακρίβειας των μικροσκοπικών ηλεκτρονικών. Καθώς οι ηλεκτρονικές συσκευές συνεχίζουν να συρρικνώνονται σε μέγεθος, η τοποθέτηση και η συγκόλληση των εξαρτημάτων γίνονται όλο και πιο κρίσιμες. Οι κόλλες SMT παρέχουν μηχανική υποστήριξη και ενίσχυση στα συγκολλημένα μέρη, εμποδίζοντάς τα να μετατοπιστούν ή να μετακινηθούν κατά τη λειτουργία.

Στα μικροσκοπικά ηλεκτρονικά, η τοποθέτηση των εξαρτημάτων είναι ζωτικής σημασίας για τη διασφάλιση της σωστής λειτουργίας. Οι κόλλες SMT παρέχουν μια μέθοδο για τη στερέωση εξαρτημάτων στη θέση τους κατά τη συναρμολόγηση και τη λειτουργία. Η κόλλα πρέπει να εφαρμόζεται με ακρίβεια για να διασφαλίζεται ότι τα εξαρτήματα βρίσκονται στη σωστή θέση και προσανατολισμό. Ακόμη και η παραμικρή εσφαλμένη ευθυγράμμιση μπορεί να προκαλέσει προβλήματα απόδοσης ή να καταστήσει τη συσκευή αχρησιμοποίητη.

Η ακρίβεια της εφαρμογής κόλλας SMT μπορεί να βελτιωθεί μέσω προηγμένων τεχνολογιών διανομής. Αυτές οι τεχνολογίες χρησιμοποιούν διανομείς υψηλής ακρίβειας για την εφαρμογή της κόλλας στην ακριβή ποσότητα και θέση που απαιτείται για κάθε εξάρτημα. Αυτό διασφαλίζει ότι οι λεπτομέρειες είναι σωστά ασφαλισμένες και ευθυγραμμισμένες κατά τη συναρμολόγηση.

Η επιλογή του συγκολλητικού υλικού είναι επίσης απαραίτητη για την ακρίβεια στα μικροσκοπικά ηλεκτρονικά. Η κόλλα πρέπει να έχει χαμηλό ιξώδες και υψηλό βαθμό ακρίβειας στην τοποθέτησή της. Θα πρέπει επίσης να έχει γρήγορο χρόνο σκλήρυνσης, επιτρέποντας γρήγορους χρόνους συναρμολόγησης και επαναφοράς.

Εκτός από την ακρίβεια στην τοποθέτηση, οι κόλλες SMT μπορούν επίσης να επηρεάσουν την απόδοση των μικροσκοπικών ηλεκτρονικών. Η κόλλα πρέπει να έχει εξαιρετική θερμική αγωγιμότητα για να εξασφαλίζει αποτελεσματική μεταφορά θερμότητας από τα εξαρτήματα στο υπόστρωμα. Η κόλλα θα πρέπει επίσης να έχει υψηλές ιδιότητες ηλεκτρικής μόνωσης για την αποφυγή βραχυκυκλωμάτων και άλλων προβλημάτων απόδοσης.

Συνολικά, οι κόλλες SMT διαδραματίζουν κρίσιμο ρόλο στη διασφάλιση της ακρίβειας και της απόδοσης των μικροσκοπικών ηλεκτρονικών. Η κόλλα πρέπει να εφαρμόζεται με ακρίβεια, με υψηλή ακρίβεια και η επιλογή του υλικού πρέπει να λαμβάνεται προσεκτικά υπόψη ώστε να ανταποκρίνεται στις συγκεκριμένες ανάγκες της εφαρμογής. Οι προηγμένες τεχνολογίες διανομής μπορούν να βελτιώσουν την ακρίβεια εφαρμογής της κόλλας, διασφαλίζοντας ότι τα εξαρτήματα είναι σωστά ασφαλισμένα και ευθυγραμμισμένα κατά τη συναρμολόγηση. Επιλέγοντας την κατάλληλη Κόλλα, οι κατασκευαστές μπορούν να εξασφαλίσουν την απόδοση και τη μακροζωία των μικροσκοπικών ηλεκτρονικών συσκευών τους.

Ενίσχυση απόδοσης και απόδοσης με κόλλα SMT

Οι κόλλες τεχνολογίας επιφανειακής τοποθέτησης (SMT) διαδραματίζουν κρίσιμο ρόλο στη διασφάλιση της ακρίβειας των μικροσκοπικών ηλεκτρονικών. Καθώς οι ηλεκτρονικές συσκευές συνεχίζουν να συρρικνώνονται σε μέγεθος, η τοποθέτηση και η συγκόλληση των εξαρτημάτων γίνονται όλο και πιο κρίσιμες. Οι κόλλες SMT παρέχουν μηχανική υποστήριξη και ενίσχυση στα συγκολλημένα μέρη, εμποδίζοντάς τα να μετατοπιστούν ή να μετακινηθούν κατά τη λειτουργία.

Στα μικροσκοπικά ηλεκτρονικά, η τοποθέτηση των εξαρτημάτων είναι ζωτικής σημασίας για τη διασφάλιση της σωστής λειτουργίας. Οι κόλλες SMT παρέχουν μια μέθοδο για τη στερέωση εξαρτημάτων στη θέση τους κατά τη συναρμολόγηση και τη λειτουργία. Η κόλλα πρέπει να εφαρμόζεται με ακρίβεια για να διασφαλίζεται ότι τα εξαρτήματα βρίσκονται στη σωστή θέση και προσανατολισμό. Ακόμη και η παραμικρή εσφαλμένη ευθυγράμμιση μπορεί να προκαλέσει προβλήματα απόδοσης ή να καταστήσει τη συσκευή αχρησιμοποίητη.

Η ακρίβεια της εφαρμογής κόλλας SMT μπορεί να βελτιωθεί μέσω προηγμένων τεχνολογιών διανομής. Αυτές οι τεχνολογίες χρησιμοποιούν διανομείς υψηλής ακρίβειας για την εφαρμογή της κόλλας στην ακριβή ποσότητα και θέση που απαιτείται για κάθε εξάρτημα. Αυτό διασφαλίζει ότι οι λεπτομέρειες είναι σωστά ασφαλισμένες και ευθυγραμμισμένες κατά τη συναρμολόγηση.

Η επιλογή του συγκολλητικού υλικού είναι επίσης απαραίτητη για την ακρίβεια στα μικροσκοπικά ηλεκτρονικά. Η κόλλα πρέπει να έχει χαμηλό ιξώδες και υψηλό βαθμό ακρίβειας στην τοποθέτησή της. Θα πρέπει επίσης να έχει γρήγορο χρόνο σκλήρυνσης, επιτρέποντας γρήγορους χρόνους συναρμολόγησης και επαναφοράς.

Εκτός από την ακρίβεια στην τοποθέτηση, οι κόλλες SMT μπορούν επίσης να επηρεάσουν την απόδοση των μικροσκοπικών ηλεκτρονικών. Η κόλλα πρέπει να έχει εξαιρετική θερμική αγωγιμότητα για να εξασφαλίζει αποτελεσματική μεταφορά θερμότητας από τα εξαρτήματα στο υπόστρωμα. Η κόλλα θα πρέπει επίσης να έχει υψηλές ιδιότητες ηλεκτρικής μόνωσης για την αποφυγή βραχυκυκλωμάτων και άλλων προβλημάτων απόδοσης.

Συνολικά, οι κόλλες SMT διαδραματίζουν κρίσιμο ρόλο στη διασφάλιση της ακρίβειας και της απόδοσης των μικροσκοπικών ηλεκτρονικών. Η κόλλα πρέπει να εφαρμόζεται με ακρίβεια, με υψηλή ακρίβεια και η επιλογή του υλικού πρέπει να λαμβάνεται προσεκτικά υπόψη ώστε να ανταποκρίνεται στις συγκεκριμένες ανάγκες της εφαρμογής. Οι προηγμένες τεχνολογίες διανομής μπορούν να βελτιώσουν την ακρίβεια εφαρμογής της κόλλας, διασφαλίζοντας ότι τα εξαρτήματα είναι σωστά ασφαλισμένα και ευθυγραμμισμένα κατά τη συναρμολόγηση. Επιλέγοντας την κατάλληλη Κόλλα, οι κατασκευαστές μπορούν να εξασφαλίσουν την απόδοση και τη μακροζωία των μικροσκοπικών ηλεκτρονικών συσκευών τους.

Αντιμετώπιση ανησυχιών αξιοπιστίας με κόλλα SMT

Τεχνολογία επιφανειακής τοποθέτησης (SMT) Η κόλλα παίζει ουσιαστικό ρόλο στη διασφάλιση της αξιοπιστίας των ηλεκτρονικών συσκευών. Η κόλλα ασφαλίζει τα εξαρτήματα στη θέση τους, αποτρέποντας την κίνηση και ελαχιστοποιώντας τον κίνδυνο ζημιάς ή αστοχίας κατά τη λειτουργία. Ωστόσο, υπάρχουν αρκετές ανησυχίες σχετικά με την αξιοπιστία που σχετίζονται με την κόλλα SMT που πρέπει να αντιμετωπίσουν οι κατασκευαστές για να εξασφαλίσουν τη μακροπρόθεσμη απόδοση των προϊόντων τους.

Ένα από τα κύρια ζητήματα αξιοπιστίας με την κόλλα SMT είναι η μακροχρόνια αντοχή της. Η κόλλα πρέπει να αντέχει σε διάφορους περιβαλλοντικούς παράγοντες όπως αλλαγές θερμοκρασίας, υγρασία και μηχανικές καταπονήσεις. Με την πάροδο του χρόνου, η έκθεση σε αυτούς τους παράγοντες μπορεί να προκαλέσει φθορά της κόλλας, οδηγώντας σε κίνηση εξαρτημάτων και πιθανή αστοχία. Ως εκ τούτου, οι κατασκευαστές πρέπει να επιλέξουν μια κόλλα με εξαιρετική αντοχή και αντοχή σε περιβαλλοντικούς παράγοντες για να εξασφαλίσουν μακροπρόθεσμη αξιοπιστία.

Ένα άλλο πρόβλημα με την κόλλα SMT είναι η δυνατότητά της να δημιουργεί κενά ή φυσαλίδες αέρα κατά την εφαρμογή. Αυτά τα κενά μπορεί να προκαλέσουν προβλήματα με τη μεταφορά θερμότητας και να οδηγήσουν σε πρόωρη αστοχία εξαρτημάτων. Οι κατασκευαστές πρέπει να ελέγχουν προσεκτικά τη διαδικασία εφαρμογής της κόλλας για να αποτρέψουν το σχηματισμό κενών και να διατηρήσουν αξιόπιστη μεταφορά θερμότητας.

Οι συνθήκες αποθήκευσης και ο χειρισμός μπορούν επίσης να επηρεάσουν την αξιοπιστία της κόλλας SMT. Ας υποθέσουμε ότι η κόλλα δεν έχει αποθηκευτεί σωστά ή δεν έχει χρησιμοποιηθεί σωστά κατά την κατασκευή. Σε αυτήν την περίπτωση, μπορεί να μολυνθεί ή να υποβαθμιστεί, μειώνοντας την απόδοση και την αξιοπιστία.

Για την αντιμετώπιση αυτών των προβλημάτων αξιοπιστίας, οι κατασκευαστές μπορούν να λάβουν διάφορα βήματα. Μπορούν να επιλέξουν μια κόλλα με αποδεδειγμένη ανθεκτικότητα και αντοχή στους περιβαλλοντικούς παράγοντες, διασφαλίζοντας ότι μπορεί να αντέξει τις ακαμψίες μακροχρόνιας χρήσης. Η διαδικασία εφαρμογής κόλλας μπορεί επίσης να ελεγχθεί προσεκτικά για να αποφευχθεί ο σχηματισμός κενών και να διατηρηθεί η αξιόπιστη μεταφορά θερμότητας. Η σωστή αποθήκευση και χειρισμός της κόλλας μπορεί επίσης να βοηθήσει στη διατήρηση της απόδοσης και της αξιοπιστίας της.

Επιπλέον, οι κατασκευαστές μπορούν να πραγματοποιήσουν εκτεταμένες δοκιμές και μέτρα ποιοτικού ελέγχου για να εξασφαλίσουν την αξιοπιστία των προϊόντων τους. Αυτό μπορεί να περιλαμβάνει δοκιμές ταχείας γήρανσης, περιβαλλοντικές δοκιμές και λειτουργικές δοκιμές για τον εντοπισμό πιθανών προβλημάτων και τη διασφάλιση της απόδοσης της κόλλας όπως αναμένεται.

Η κόλλα SMT και ο ρόλος της στις διαδικασίες επανεπεξεργασίας και επισκευής

Η κόλλα τεχνολογίας επιφανειακής τοποθέτησης (SMT) είναι απαραίτητη για την επανεπεξεργασία και την επισκευή ηλεκτρονικών συσκευών. Οι διαδικασίες επανεπεξεργασίας και επισκευής είναι στάνταρ στη βιομηχανία ηλεκτρονικών, καθώς μπορεί να προκύψουν ελαττώματα και προβλήματα κατά την κατασκευή ή τη χρήση. Η κόλλα SMT μπορεί να χρησιμοποιηθεί για την εκ νέου στερέωση εξαρτημάτων που έχουν χαλαρώσει ή αποκολληθεί ή για την επισκευή κατεστραμμένων εξαρτημάτων.

Όταν εκτελείτε εκ νέου επεξεργασία ή επισκευή με κόλλα SMT, η επιλογή της κατάλληλης Κόλλας για την εφαρμογή είναι απαραίτητη. Η κόλλα πρέπει να έχει κατάλληλες ιδιότητες για να εξασφαλίζει ισχυρή πρόσφυση στο εξάρτημα και το υπόστρωμα. Επιπλέον, η κόλλα πρέπει να είναι εύκολη στην εφαρμογή, με γρήγορο χρόνο σκλήρυνσης για να ελαχιστοποιηθεί ο χρόνος διακοπής λειτουργίας και να μειωθεί το κόστος επισκευής.

Μια καθημερινή χρήση της κόλλας SMT στην επανεπεξεργασία και την επισκευή είναι για την επαναπροσάρτηση εξαρτημάτων που έχουν χαλαρώσει ή έχουν αποκολληθεί. Αυτό μπορεί να συμβεί λόγω μηχανικής καταπόνησης, διακυμάνσεων της θερμοκρασίας ή άλλων περιβαλλοντικών παραγόντων. Η κόλλα μπορεί να στερεώσει το κομμάτι πίσω στη θέση του και να αποτρέψει περαιτέρω κίνηση ή αποκόλληση. Αυτό μπορεί να βοηθήσει στην παράταση της διάρκειας ζωής της ηλεκτρονικής συσκευής και στη μείωση της ανάγκης αντικατάστασης.

Η κόλλα SMT μπορεί επίσης να επισκευάσει κατεστραμμένα εξαρτήματα, όπως ραγισμένες ή σπασμένες συγκολλήσεις. Η κόλλα μπορεί να εφαρμοστεί στην κατεστραμμένη περιοχή για να παρέχει πρόσθετη στήριξη και ενίσχυση, βοηθώντας στην αποκατάσταση του εξαρτήματος στην αρχική του λειτουργία. Σε ορισμένες περιπτώσεις, η κόλλα SMT μπορεί επίσης να χρησιμοποιηθεί για την επισκευή κατεστραμμένων πλακών κυκλωμάτων, παρέχοντας μια αποτελεσματική λύση για μικρές ζημιές ή προβλήματα.

Εκτός από τη χρήση της σε διαδικασίες επανεπεξεργασίας και επισκευής, η κόλλα SMT μπορεί επίσης να αποτρέψει την ανάγκη επανεπεξεργασίας ή επισκευής εξαρχής. Η κόλλα μπορεί να χρησιμοποιηθεί κατά την αρχική διαδικασία κατασκευής για να διασφαλιστεί η σωστή τοποθέτηση των εξαρτημάτων και να αποφευχθεί η κίνηση ή η αποκόλληση. Αυτό μπορεί να βοηθήσει στην ελαχιστοποίηση του κινδύνου ελαττωμάτων ή ζητημάτων που μπορεί να απαιτούν εκ νέου επεξεργασία ή επισκευή.

Το μέλλον της κόλλας SMT: Προόδους και καινοτομίες

Η αγορά συγκολλητικών τεχνολογίας επιφανειακής τοποθέτησης (SMT) αναμένεται να αναπτυχθεί σημαντικά τα επόμενα χρόνια, λόγω των εξελίξεων και των καινοτομιών στην τεχνολογία κόλλας. Οι κατασκευαστές αναζητούν συνεχώς νέες και βελτιωμένες λύσεις κόλλας για να ανταποκριθούν στις συνεχώς αυξανόμενες απαιτήσεις της βιομηχανίας ηλεκτρονικών.

Ένας τομέας καινοτομίας στην κόλλα SMT είναι η ανάπτυξη πιο φιλικών προς το περιβάλλον λύσεων. Με αυξημένη εστίαση στη βιωσιμότητα και μειωμένες περιβαλλοντικές επιπτώσεις, οι κατασκευαστές αναζητούν κόλλες που πληρούν αυτές τις απαιτήσεις. Αναπτύσσονται νέες συγκολλητικές λύσεις που χρησιμοποιούν λιγότερο επιβλαβείς χημικές ουσίες και είναι πιο εύκολο να ανακυκλωθούν, μειώνοντας τα απόβλητα και βελτιώνοντας τη βιωσιμότητα.

Ένας άλλος τομέας καινοτομίας είναι η ανάπτυξη συγκολλητικών με βελτιωμένες ιδιότητες θερμικής διαχείρισης. Η αποτελεσματική διαχείριση θερμότητας γίνεται όλο και πιο σημαντική με την τάση προς μικρότερες, πιο συμπαγείς ηλεκτρονικές συσκευές. Οι δεσμοί που μπορούν να βελτιώσουν τη διάχυση και τη μεταφορά θερμότητας μπορούν να βοηθήσουν στη βελτίωση της απόδοσης και της αξιοπιστίας της ηλεκτρονικής συσκευής.

Επιπλέον, υπάρχει αυξανόμενο ενδιαφέρον για κόλλες με ενισχυμένες ηλεκτρικές ιδιότητες. Οι δεσμοί που μπορούν να βελτιώσουν την αγωγιμότητα ή να παρέχουν ηλεκτρική μόνωση μπορούν να βοηθήσουν στη βελτίωση της απόδοσης και της αξιοπιστίας της ηλεκτρονικής συσκευής. Αυτό μπορεί να περιλαμβάνει δεσμούς με υψηλή διηλεκτρική αντοχή ή χαμηλή ηλεκτρική αντίσταση.

Οι εξελίξεις στη νανοτεχνολογία οδηγούν επίσης στην καινοτομία στις κόλλες SMT. Τα νανοσωματίδια μπορούν να προστεθούν στις κόλλες για να βελτιώσουν τις ιδιότητές τους, όπως η θερμική αγωγιμότητα, η αντοχή πρόσφυσης και η ηλεκτρική αγωγιμότητα. Αυτό μπορεί να οδηγήσει σε κόλλες με βελτιωμένη απόδοση και αξιοπιστία σε διάφορες εφαρμογές.

Τέλος, οι εξελίξεις στην τεχνολογία διανομής και εφαρμογής οδηγούν επίσης στην καινοτομία στις κόλλες SMT. Ο νέος εξοπλισμός και οι μέθοδοι διανομής μπορούν να βοηθήσουν στη βελτίωση της ακρίβειας και της συνέπειας εφαρμογής της κόλλας, οδηγώντας σε βελτιωμένη ποιότητα και αξιοπιστία των ηλεκτρονικών συσκευών.

Industry Spotlight: Case Studies και Success Stories

Πολλές ιστορίες επιτυχίας και μελέτες περιπτώσεων υπογραμμίζουν τη σημασία και την αποτελεσματικότητα των συγκολλητικών SMT στη βιομηχανία ηλεκτρονικών. Ακολουθούν μερικά παραδείγματα:

- Κατασκευή κινητών τηλεφώνων: Ένας σημαντικός κατασκευαστής κινητών τηλεφώνων αντιμετώπιζε προβλήματα συσκευών, συμπεριλαμβανομένων χαλαρών εξαρτημάτων και κακής απόδοσης σε ακραίες θερμοκρασίες. Άρχισαν να χρησιμοποιούν μια κόλλα SMT υψηλής απόδοσης για να ασφαλίσουν τα μέρη στη θέση τους και να βελτιώσουν τη θερμική διαχείριση. Αυτό οδήγησε σε σημαντικές βελτιώσεις στην αξιοπιστία και την απόδοση της συσκευής, καθώς και σε μείωση της ανάγκης για επανεπεξεργασία και επισκευές.

- Ηλεκτρονικά Αυτοκινήτων: Ένας κατασκευαστής ηλεκτρονικών ειδών αυτοκινήτου αντιμετώπιζε προβλήματα με τα εξαρτήματα να αποσπώνται λόγω κραδασμών και κραδασμών. Άρχισαν να χρησιμοποιούν μια εξαιρετικά ανθεκτική κόλλα SMT ειδικά σχεδιασμένη για να αντέχει αυτούς τους περιβαλλοντικούς παράγοντες. Αυτό οδήγησε σε σημαντική μείωση των αστοχιών εξαρτημάτων και αύξηση της συνολικής αξιοπιστίας των ηλεκτρονικών συστημάτων.

- Ιατρικές συσκευές: Ένας κατασκευαστής ιατροτεχνολογικών προϊόντων αντιμετώπιζε προβλήματα με την πρόσφυση των εξαρτημάτων κατά τη διαδικασία κατασκευής. Άρχισαν να χρησιμοποιούν μια εξειδικευμένη κόλλα SMT για να παρέχουν υψηλή αντοχή πρόσφυσης και εξαιρετικές ηλεκτρικές ιδιότητες. Αυτό οδήγησε σε βελτιώσεις στην ποιότητα και την αξιοπιστία των ιατροτεχνολογικών προϊόντων, καθώς και σε μείωση των κατασκευαστικών ελαττωμάτων και της επανεπεξεργασίας.

- Consumer Electronics: Ένας κατασκευαστής ηλεκτρονικών ειδών ευρείας κατανάλωσης αντιμετώπιζε προβλήματα με την υπερθέρμανση των συσκευών του λόγω κακής διαχείρισης θερμότητας. Άρχισαν να χρησιμοποιούν μια κόλλα SMT υψηλής απόδοσης για να βελτιώσουν τη διάχυση και τη μεταφορά θερμότητας. Αυτό οδήγησε σε βελτιώσεις στην απόδοση και την αξιοπιστία της συσκευής, καθώς και σε μείωση της ανάγκης για επισκευές και αντικαταστάσεις.

Αυτές οι μελέτες περιπτώσεων και οι ιστορίες επιτυχίας υπογραμμίζουν τη σημασία και την αποτελεσματικότητα των συγκολλητικών SMT σε διάφορες εφαρμογές στη βιομηχανία ηλεκτρονικών. Επιλέγοντας την κατάλληλη Κόλλα για την εφαρμογή και διασφαλίζοντας τη σωστή εφαρμογή και ωρίμανση, οι κατασκευαστές μπορούν να βελτιώσουν την αξιοπιστία και την απόδοση των ηλεκτρονικών τους συσκευών μειώνοντας παράλληλα την ανάγκη για επανεπεξεργασία και επισκευή.

Βέλτιστες πρακτικές για το χειρισμό, την αποθήκευση και την απόρριψη της κόλλας SMT

Ο σωστός χειρισμός, η αποθήκευση και η απόρριψη της κόλλας τεχνολογίας επιφανειακής τοποθέτησης (SMT) είναι απαραίτητη για τη διασφάλιση της αποτελεσματικότητάς της και την ελαχιστοποίηση των πιθανών κινδύνων. Ακολουθούν ορισμένες βέλτιστες πρακτικές που πρέπει να ακολουθήσετε:

- Χειρισμός: Κατά το χειρισμό της κόλλας SMT, είναι απαραίτητο να φοράτε κατάλληλο ατομικό προστατευτικό εξοπλισμό (ΜΑΠ) όπως γάντια, γυαλιά ασφαλείας και αναπνευστήρα εάν είναι απαραίτητο. Αυτό θα βοηθήσει στην ελαχιστοποίηση της έκθεσης σε τυχόν επιβλαβείς χημικές ουσίες. Είναι επίσης απαραίτητο να ακολουθείτε τις οδηγίες χρήσης του κατασκευαστή, συμπεριλαμβανομένης της σωστής ανάμειξης, εφαρμογής και σκλήρυνσης.

- Αποθήκευση: Η κόλλα SMT πρέπει να φυλάσσεται σε δροσερό, ξηρό μέρος μακριά από το άμεσο ηλιακό φως, τη θερμότητα και την υγρασία. Οι συνθήκες θερμοκρασίας και υγρασίας θα πρέπει να είναι σύμφωνα με τις συστάσεις του κατασκευαστή για να διασφαλιστεί ότι η κόλλα παραμένει αποτελεσματική. Επιπλέον, η κόλλα SMT θα πρέπει να φυλάσσεται στο αρχικό της δοχείο με ερμητικά σφραγισμένο καπάκι για να αποφευχθεί η μόλυνση ή η εξάτμιση.

- Απόρριψη: Η σωστή απόρριψη της κόλλας SMT είναι απαραίτητη για την ελαχιστοποίηση των πιθανών περιβαλλοντικών επιπτώσεων. Οποιεσδήποτε αχρησιμοποίητες ή ληγμένες κόλλες θα πρέπει να απορρίπτονται σύμφωνα με τους τοπικούς κανονισμούς και οδηγίες. Αυτό μπορεί να περιλαμβάνει τη μεταφορά του σε μια εγκατάσταση διάθεσης επικίνδυνων αποβλήτων ή την επικοινωνία με μια εξειδικευμένη εταιρεία διαχείρισης αποβλήτων για τη σωστή διάθεση.

- Διαρροές και διαρροές: Σε περίπτωση πτώσης ή διαρροής, είναι απαραίτητος ο αμέσως καθαρισμός της περιοχής για την αποφυγή περαιτέρω μόλυνσης. Αυτό μπορεί να περιλαμβάνει τη χρήση απορροφητικών υλικών όπως άμμος ή άργιλος για τον περιορισμό της διαρροής και καθαρισμός της περιοχής με κατάλληλο διαλύτη ή καθαριστικό.

- Εκπαίδευση: Η κατάλληλη εκπαίδευση και εκπαίδευση πρέπει να παρέχεται στους υπαλλήλους που χειρίζονται κόλλες SMT. Αυτό θα πρέπει να περιλαμβάνει πληροφορίες σχετικά με τον σωστό χειρισμό, αποθήκευση και απόρριψη της Κόλλας και τη σωστή χρήση ΜΑΠ και διαδικασίες αντιμετώπισης έκτακτης ανάγκης σε περίπτωση ατυχήματος ή διαρροής.

Ακολουθώντας αυτές τις βέλτιστες πρακτικές για το χειρισμό, την αποθήκευση και την απόρριψη της κόλλας SMT, οι κατασκευαστές μπορούν να εξασφαλίσουν την ασφάλεια και την αποτελεσματικότητα της Κόλλας, ελαχιστοποιώντας ταυτόχρονα τυχόν πιθανούς κινδύνους ή περιβαλλοντικές επιπτώσεις. Είναι απαραίτητο να συμβουλευτείτε τις οδηγίες του κατασκευαστή, τους τοπικούς κανονισμούς και τις οδηγίες για συγκεκριμένες συστάσεις και απαιτήσεις.

Συμπέρασμα:

Η κόλλα SMT έφερε επανάσταση στην κατασκευή ηλεκτρονικών ειδών βελτιώνοντας την αξιοπιστία του προϊόντος και επιτρέποντας την ακριβή τοποθέτηση των εξαρτημάτων. Το ευρύ φάσμα των διαθέσιμων επιλογών κόλλας, η πρόοδος στις τεχνικές διανομής και οι περιβαλλοντικές εκτιμήσεις έχουν κάνει την κόλλα SMT βασικό συστατικό στις σύγχρονες διαδικασίες παραγωγής. Καθώς ο κλάδος εξελίσσεται, οι κατασκευαστές πρέπει να ενημερώνονται για τις τελευταίες εξελίξεις και τις βέλτιστες πρακτικές που σχετίζονται με τις κόλλες SMT για να μεγιστοποιήσουν την απόδοση, την απόδοση και τη συνολική ποιότητα του προϊόντος. Αξιοποιώντας τη δύναμη της κόλλας SMT, οι κατασκευαστές μπορούν να ξεκλειδώσουν νέες δυνατότητες στην κατασκευή ηλεκτρονικών ειδών, οδηγώντας σε βελτιωμένη απόδοση και ικανοποίηση των πελατών.