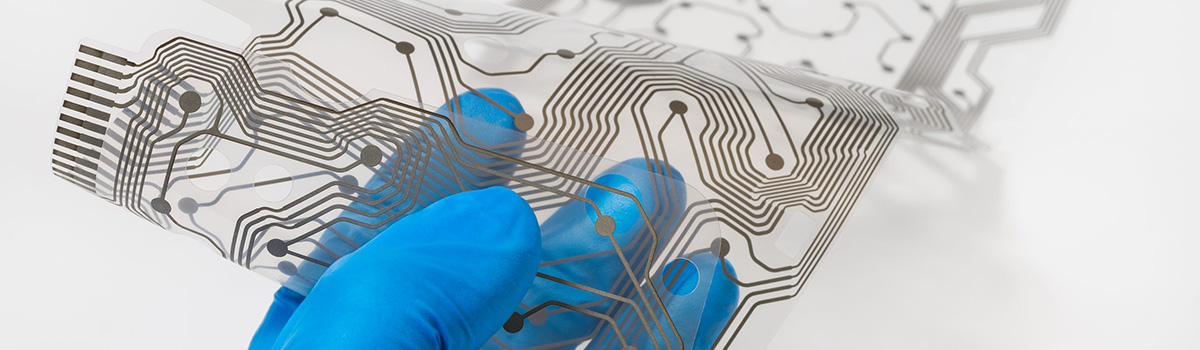

Adhesiu d'adhesió FPC

L'adhesiu d'unió FPC és un component crucial en la fabricació i el muntatge de plaques de circuits impresos flexibles (FPC), que s'utilitzen àmpliament en diversos dispositius electrònics, inclosos els telèfons intel·ligents, els wearables i les aplicacions d'automoció. Aquests adhesius proporcionen una forta capacitat d'unió, aïllament elèctric i protecció contra factors ambientals alhora que garanteixen la flexibilitat i la durabilitat de les plaques FPC. A mesura que la demanda de dispositius electrònics flexibles i fiables creix, la importància dels adhesius d'unió FPC d'alt rendiment i fiables s'ha tornat més crítica. Aquest article explorarà els diferents tipus, aplicacions i reptes dels adhesius d'unió FPC, destacant el seu paper crucial per permetre la flexibilitat i la fiabilitat dels dispositius electrònics.

Tipus d'adhesiu d'unió FPC

Els adhesius d'unió FPC (Flexible Printed Circuit) són essencials per muntar i connectar circuits flexibles en diversos dispositius electrònics. Aquests adhesius asseguren una unió fiable i duradora entre el circuit flexible i el substrat objectiu. Hi ha diversos tipus d'adhesius d'unió FPC disponibles al mercat, cadascun amb característiques i aplicacions úniques. Aquesta resposta proporcionarà una visió general d'alguns tipus comuns d'adhesius d'unió FPC.

- Adhesius a base d'acrílic: els adhesius d'unió a base d'acrílic són populars a causa de la seva excel·lent adhesió a diversos substrats, inclosos metalls, plàstics i vidre. Ofereixen flexibilitat, estabilitat tèrmica i resistència a la humitat i als productes químics. Els adhesius acrílics estan disponibles en diverses formes, com ara cintes, pel·lícules i adhesius líquids, el que els fa versàtils per a diferents aplicacions d'enllaç FPC.

- Adhesius basats en epoxi: els adhesius basats en epoxi proporcionen una gran força d'unió i s'utilitzen àmpliament per a l'enllaç FPC. Ofereixen una excel·lent adherència a diversos substrats i proporcionen bones propietats d'aïllament elèctric. Els adhesius epoxi estan disponibles en diferents formulacions, inclosos sistemes d'un i dos components, que ofereixen opcions per a múltiples processos d'unió i condicions de curat.

- Adhesius a base de silicona: els adhesius a base de silicona són coneguts per la seva flexibilitat, resistència a altes temperatures i excel·lents propietats d'aïllament elèctric. Poden suportar temperatures extremes i proporcionen una bona resistència a la humitat, el que els fa aptes per a entorns exigents. Els adhesius de silicona s'utilitzen habitualment en aplicacions amb gestió tèrmica i fiabilitat crítiques.

- Adhesius sensibles a la pressió (PSA): els PSA són materials adhesius que formen una unió instantània quan s'aplica pressió. Eliminen la necessitat d'altres processos de curat, el que els fa convenients per a aplicacions d'enllaç FPC. Els PSA ofereixen una bona adherència a diversos substrats i es poden eliminar fàcilment sense deixar residus, el que els fa ideals per a l'enllaç temporal o la reelaboració.

- Adhesius curables amb UV: els adhesius curables amb UV són adhesius líquids que curen ràpidament quan s'exposen a la llum ultraviolada. Ofereixen temps de curat ràpids, gran força d'unió i una excel·lent adherència a diferents substrats. Els adhesius curables per UV s'utilitzen habitualment en aplicacions d'enllaç FPC on es requereix un muntatge ràpid i una major productivitat.

- Adhesius conductors: els adhesius conductors estan especialment formulats per a la unió i la conductivitat elèctrica. Contenen farciments conductors, com ara plata o carboni, que permeten que l'adhesiu estableixi connexions elèctriques entre els components del circuit. Els adhesius conductors s'utilitzen àmpliament en la unió FPC per a aplicacions com el blindatge EMI, la connexió a terra i les interconnexions elèctriques.

- Adhesius tèrmicament conductors: els adhesius tèrmicament conductors estan dissenyats per proporcionar propietats d'unió i transferència de calor eficients. S'utilitzen en aplicacions d'enllaç FPC on la gestió tèrmica és crítica, com ara unir circuits flexibles a dissipadors de calor o altres substrats tèrmicament conductors.

És important tenir en compte que l'elecció d'un adhesiu d'unió FPC depèn de diversos factors, inclosos els requisits específics d'aplicació, els materials del substrat, les condicions ambientals i els processos de fabricació. La consulta dels fabricants o proveïdors d'adhesius pot proporcionar informació i orientació més detallada sobre la selecció de l'adhesiu més adequat per a una aplicació d'unió FPC específica.

Adhesius acrílics: l'opció més comuna

Els adhesius acrílics són populars en diverses indústries per la seva versatilitat, les seves fortes capacitats d'unió i la seva facilitat d'ús. Aquests adhesius es componen de polímers acrílics, que proporcionen una excel·lent adherència a una àmplia gamma de substrats. Aquí, explorarem per què els adhesius acrílics són l'opció més habitual en 450 paraules.

Un dels avantatges crítics dels adhesius acrílics és la seva capacitat d'unir diferents materials. Els adhesius acrílics poden crear enllaços duradors i fiables, ja sigui unint plàstics, metalls, ceràmica, fusta o fins i tot vidre. Aquesta versatilitat els fa adequats per a diverses aplicacions d'automoció, construcció, electrònica i senyalització.

Els adhesius acrílics també ofereixen una excel·lent força d'unió i poden formar enllaços forts que suporten grans tensions, variacions de temperatura i condicions ambientals. Això els fa ideals per a aplicacions on la durabilitat i el rendiment a llarg termini són crucials.

Un altre motiu de la popularitat dels adhesius acrílics és el seu ràpid temps de curat. En comparació amb altres tipus d'adhesius, els adhesius acrílics tenen temps de curat relativament curts, la qual cosa permet cicles de producció més ràpids. Sovint poden aconseguir la força de manipulació en minuts, reduint el temps de muntatge i augmentant la productivitat.

A més, els adhesius acrílics són coneguts per resistir la humitat, els productes químics i la radiació UV. Tenen una excel·lent resistència a l'aigua i poden mantenir les seves propietats adhesives fins i tot en ambients humits. Aquesta característica els fa aptes per a aplicacions exteriors i entorns on s'espera l'exposició a condicions dures.

Els adhesius acrílics també proporcionen una excel·lent estabilitat tèrmica. Poden suportar un ampli rang de temperatures, des del fred extrem fins a la calor elevada, sense comprometre la seva força d'unió. Aquesta resistència tèrmica els fa adequats per a aplicacions on les fluctuacions de temperatura són habituals, com en les indústries de l'automoció i l'electrònica.

A més de les seves propietats físiques, els adhesius acrílics són fàcils de manejar i aplicar. Estan disponibles en diverses formes, incloent líquids, pastes, pel·lícules i cintes, oferint flexibilitat en els mètodes d'aplicació. Es poden aplicar mitjançant sistemes de dispensació automatitzats o manualment, segons els requisits específics de l'aplicació.

A més, els adhesius acrílics són generalment inodors i tenen un baix contingut de compostos orgànics volàtils (COV). Això els fa més segurs que els adhesius a base de dissolvents, que poden emetre olors fortes o contenir productes químics nocius.

Adhesius de silicona: Resistència ambiental superior

Els adhesius de silicona són una classe d'adhesius coneguts per la seva resistència ambiental superior. Ofereixen un rendiment i una durabilitat excepcionals en diverses aplicacions, cosa que els fa molt buscats a les indústries de l'automoció, l'electrònica, l'aeroespacial, la construcció i la medicina.

Un dels avantatges crítics dels adhesius de silicona és la seva capacitat de suportar temperatures extremes. Poden resistir altes i baixes temperatures sense perdre les seves propietats adhesives ni tornar-se trencadisses. Això els fa adequats per a aplicacions on les fluctuacions de temperatura són habituals, com en motors d'automoció o dispositius electrònics.

Els adhesius de silicona també presenten una excel·lent resistència a la humitat i l'aigua. A diferència de molts altres tipus d'adhesius, poden mantenir la resistència i la integritat fins i tot quan estan exposats a l'aigua o a ambients humits. Aquesta propietat és crucial en aplicacions que requereixen resistència a l'aigua, com ara juntes de segellat, unió de components submarins o protecció dels circuits electrònics dels danys per humitat.

A més, els adhesius de silicona ofereixen una resistència excepcional a la radiació UV i a la intempèrie. Poden suportar una exposició prolongada a la llum solar, pluja, neu i altres factors ambientals sense degradar-se ni perdre les seves propietats adhesives. Això els fa ideals per a aplicacions a l'aire lliure, com ara segellar senyalització exterior, unir panells solars o protegir dispositius electrònics a l'aire lliure.

La resistència química és una altra àrea on excel·leixen els adhesius de silicona. Poden resistir diversos productes químics, inclosos dissolvents, olis, combustibles i àcids. Aquesta resistència és significativa en indústries com l'automoció i aeroespacial, on l'exposició a múltiples productes químics és diària. Fins i tot en productes químics agressius, els adhesius de silicona poden mantenir la seva integritat i adhesió, assegurant un rendiment i fiabilitat a llarg termini.

A més de la seva resistència ambiental, els adhesius de silicona ofereixen excel·lents propietats d'aïllament elèctric. Tenen una alta rigidesa dielèctrica i poden proporcionar aïllament contra els corrents elèctrics. Això els fa ideals per unir i segellar components electrònics, on l'aïllament elèctric i la protecció són crucials.

Els adhesius de silicona estan disponibles en diverses formes, com ara sistemes d'una o dues parts, així com diferents mecanismes de curat com ara cura per calor, cura per humitat o cura UV. Aquesta versatilitat permet una àmplia gamma d'aplicacions i requisits d'unió.

Val la pena assenyalar que, tot i que els adhesius de silicona ofereixen una resistència ambiental excepcional, és possible que no tinguin la mateixa força d'unió inicial alta que alguns altres tipus d'adhesius. Tanmateix, ho compensen amb la seva flexibilitat, durabilitat i rendiment a llarg termini en condicions dures.

Adhesius de curat UV: unió ràpida i precisa

Els adhesius de curat UV, també coneguts com a adhesius curables amb ultraviolats, han guanyat una popularitat important en diverses indústries a causa de la seva capacitat per proporcionar una unió ràpida i precisa. Aquests adhesius ofereixen nombrosos avantatges respecte als sistemes adhesius tradicionals, cosa que els converteix en una opció preferida per a aplicacions que requereixen una adhesió ràpida i fiable.

Els adhesius de curat UV estan formulats amb fotoiniciadors especials que inicien el procés quan s'exposen a la llum ultraviolada. La reacció de curació es produeix gairebé instantàniament, permetent una ràpida formació d'enllaços. A diferència dels adhesius convencionals que utilitzen reaccions de calor o químiques per curar, els adhesius de curat UV proporcionen una unió pràcticament instantània, estalviant un temps de producció valuós i augmentant l'eficiència.

Un dels avantatges crítics dels adhesius de curat UV és la seva capacitat d'unió precisa. La reacció de curat està altament controlada i localitzada, assegurant que l'adhesiu només cura a la zona desitjada. Això permet un posicionament i alineació precís dels components, fins i tot en conjunts complexos. Els fabricants poden aconseguir toleràncies estrictes i mantenir una alta qualitat del producte mitjançant adhesius de curat UV.

El temps de curat ràpid dels adhesius UV és especialment avantatjós en indústries on la producció ràpida és crucial. Per exemple, en la fabricació d'electrònica, els adhesius de curat UV permeten una ràpida unió dels components, reduint el temps de muntatge i augmentant la productivitat. De la mateixa manera, a la indústria de dispositius mèdics, els adhesius UV proporcionen una unió ràpida i fiable de diversos materials, permetent un muntatge ràpid de dispositius mèdics complexos.

Els adhesius de curat UV ofereixen una excel·lent resistència i durabilitat. Un cop curats, aquests adhesius formen enllaços forts que suporten diverses condicions ambientals, incloses les fluctuacions de temperatura, la humitat i els productes químics. Els enllaços presenten una alta resistència al groguenc o a la degradació al llarg del temps, garantint un rendiment i fiabilitat a llarg termini.

Els adhesius de curat UV són versàtils i compatibles amb diversos substrats, inclosos plàstics, metalls, vidre i ceràmica. Poden unir materials diferents, ampliant el ventall d'aplicacions on es poden utilitzar. Des de fer clic a components de plàstic a la indústria de l'automòbil fins a muntar dispositius electrònics, els adhesius de curat UV ofereixen una solució fiable per a diverses necessitats d'unió.

A més, els adhesius de curat UV no contenen dissolvents, eliminant la necessitat de compostos orgànics volàtils (COV) i reduint l'impacte ambiental. També ofereixen beneficis per a la salut i la seguretat minimitzant l'exposició a productes químics perillosos. L'absència de dissolvents i COV contribueix a un entorn de treball més net i saludable per als operaris.

Adhesius epoxi: alta resistència a l'adherència i resistència química

Els adhesius epoxi són populars en diverses indústries a causa de la seva alta força d'unió i excel·lents propietats de resistència química. Ofereixen nombrosos avantatges sobre altres opcions d'adhesiu, el que els fa versàtils i fiables per a múltiples aplicacions.

Un dels avantatges crítics dels adhesius epoxi és la seva força d'unió excepcional. Creen enllaços potents que poden suportar tensions i càrregues importants quan s'apliquen correctament, el que els fa adequats per a aplicacions que requereixen una unió duradora i de llarga durada. Els adhesius epoxi poden unir diferents materials, inclosos metalls, plàstics, ceràmica, vidre i compostos, proporcionant una solució d'unió fiable per a diverses indústries.

A més de la seva alta força d'unió, els adhesius epoxi presenten una excel·lent resistència química. Poden suportar diversos productes químics, inclosos dissolvents, àcids, bases, olis i combustibles. Aquesta resistència a l'atac químic garanteix que l'adhesiu es mantingui estable i mantingui la seva força d'unió fins i tot en ambients durs. En conseqüència, els adhesius epoxi s'utilitzen habitualment a les indústries d'automoció, aeroespacial, electrònica i de processament químic, on l'exposició a productes químics és una preocupació.

La resistència química dels adhesius epoxi s'atribueix a la seva estructura molecular única. Els adhesius epoxi consisteixen en una resina i un enduridor que reaccionen químicament per formar una xarxa reticulada. Aquesta estructura reticulada proporciona a l'adhesiu la seva força i resistència als productes químics. El procés de curat dels adhesius epoxi es pot ajustar per aconseguir diferents nivells de resistència química, permetent la personalització en funció dels requisits específics de l'aplicació.

A més, els adhesius epoxi ofereixen una excel·lent resistència a la temperatura, un altre factor crucial en moltes indústries. Poden mantenir la seva força i integritat d'unió a altes i baixes temperatures, el que els fa aptes per a aplicacions exposades a variacions extremes de temperatura. Aquesta propietat és fonamental en indústries com l'aeroespacial i l'automoció, on els components poden experimentar importants fluctuacions de temperatura.

Un altre avantatge dels adhesius epoxi és la seva versatilitat pel que fa als mètodes d'aplicació. Les poden aplicar diverses tècniques, com ara la dispensació manual, la dispensació de xeringues, l'aplicació d'esprai i els sistemes de dispensació automatitzats. Aquesta flexibilitat en els mètodes d'aplicació permet una unió eficient i precisa en diferents entorns de producció.

És important tenir en compte que les tècniques adequades de preparació de la superfície i d'aplicació d'adhesius són essencials per aconseguir una força d'unió i una resistència química òptimes amb adhesius epoxi. Les superfícies han d'estar netes, seques i lliures de contaminants per garantir la màxima adherència. A més, l'adhesiu s'ha de barrejar segons les instruccions del fabricant, tenint en compte la proporció correcta de resina a enduridor i les condicions de curació adequades.

En conclusió, els adhesius epoxi ofereixen una gran força d'unió i una excel·lent resistència química, el que els converteix en una opció ideal per a diverses aplicacions. La seva capacitat d'unir diferents materials, suportar productes químics durs i tenir un bon rendiment a temperatures extremes els fa indispensables a les indústries de l'automoció, aeroespacial, electrònica i de processament químic. Amb les tècniques d'aplicació i preparació de la superfície adequades, els adhesius epoxi poden proporcionar enllaços duradors i fiables, contribuint al rendiment global i a la longevitat dels components muntats.

Adhesius conductors: permeten la connectivitat elèctrica

Els adhesius conductors tenen un paper crucial a l'hora de permetre la connectivitat elèctrica en diverses aplicacions. Aquests materials innovadors proporcionen una alternativa eficaç als mètodes tradicionals de soldadura o de fixació mecànica, oferint una excel·lent conductivitat elèctrica, facilitat d'ús i versatilitat. Aquest article explorarà les característiques i aplicacions clau dels adhesius conductors.

Els adhesius conductors es formulen utilitzant una combinació de farcits conductors, com ara plata, coure o carboni, i un aglutinant polimèric. Els farcits conductors faciliten el flux de corrent elèctric, mentre que l'aglutinant garanteix l'adhesió a diferents substrats. Aquesta composició única permet que els adhesius conductors proporcionin connexions elèctriques fiables fins i tot en entorns difícils.

Un dels principals avantatges dels adhesius conductors és la seva compatibilitat amb una àmplia gamma de materials. Poden unir metalls, ceràmica, vidre, plàstics i fins i tot substrats flexibles, fent-los aptes per a diverses indústries. La connexió de materials diferents és especialment avantatjosa a la indústria electrònica, on s'han d'unir components amb diferents coeficients d'expansió tèrmica.

Els adhesius conductors ofereixen una excel·lent conductivitat elèctrica, comparable a la soldadura tradicional. Aquesta propietat els permet substituir les juntes de soldadura en aplicacions específiques de manera eficaç. A més, els adhesius conductors presenten una millor resistència al cicle tèrmic, l'estrès mecànic i la vibració que les connexions soldades. Aquests atributs els fan ideals per a aplicacions amb freqüents fluctuacions de temperatura o moviments automàtics.

La facilitat d'aplicació és un altre avantatge important dels adhesius conductors. Normalment estan disponibles en formes convenients, com ara xeringues, o es distribueixen com a pel·lícules o cintes. Això permet una dispensació precisa i controlada, fent-los aptes per a processos de muntatge automatitzats i manuals. A diferència de la soldadura, que requereix equips i experiència especialitzats, els adhesius conductors es poden aplicar fàcilment amb una formació mínima.

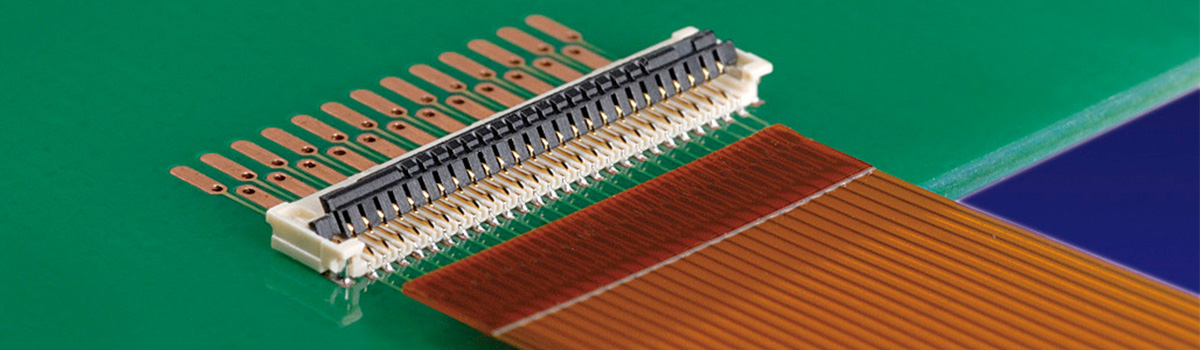

Els adhesius conductors troben aplicacions en diverses indústries. En el sector de l'electrònica, s'utilitzen per a la fixació de components, unió de matrius, unió de filferro i com a alternativa a la soldadura en el muntatge de plaques de circuit imprès (PCB). També s'utilitzen en la fabricació d'electrònica flexible, on els mètodes tradicionals de soldadura no són factibles a causa de la flexibilitat dels substrats.

A la indústria de l'automòbil, els adhesius conductors s'utilitzen per unir sensors, antenes i sistemes d'il·luminació. Ofereixen una excel·lent adherència als materials utilitzats en aplicacions d'automoció, inclosos els plàstics i els compostos. A més, la seva capacitat de suportar condicions ambientals dures, com ara variacions de temperatura, humitat i exposició química, els converteix en una opció ideal per a l'electrònica de l'automòbil.

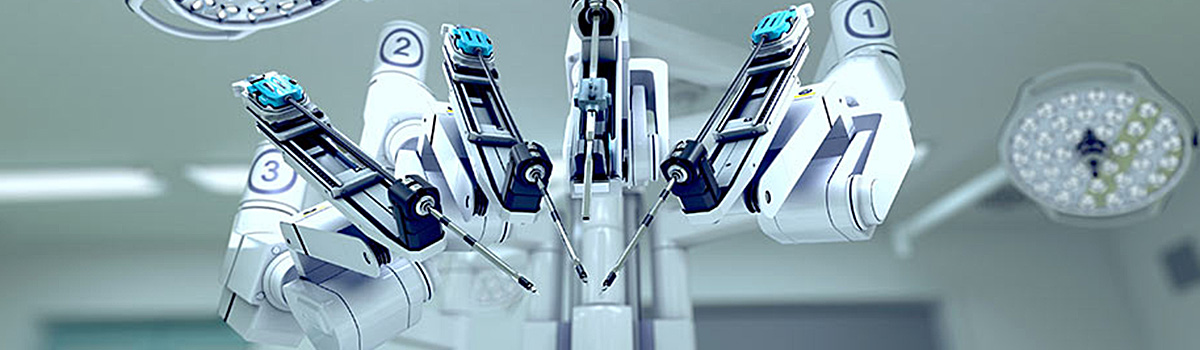

Els adhesius conductors també tenen un paper important en l'àmbit mèdic. Munten dispositius mèdics, com sensors, elèctrodes i dispositius implantables. Les variants biocompatibles dels adhesius conductors asseguren que siguin segurs per al contacte amb teixits humans.

Adhesius de baixa desgasificació: crítics per a aplicacions espacials

Els adhesius de baixa emissió de gas tenen un paper crític en aplicacions espacials on els materials han de suportar les condicions extremes de l'entorn espacial. La desgasificació es refereix a l'alliberament de compostos volàtils dels materials quan s'exposen al buit o a altes temperatures. A l'espai, aquests compostos volàtils poden suposar riscos significatius per a la funcionalitat i la fiabilitat dels equips i instruments sensibles.

En el buit de l'espai, els materials desgasificats es poden condensar a les superfícies properes, com ara lents òptiques o sensors, provocant contaminació i degradació del rendiment. La contaminació pot perjudicar la precisió de les mesures, reduir la qualitat del senyal i fins i tot provocar la fallada dels components crítics. A més, els materials desgasificats condensats poden acumular-se amb el temps, formant una capa que pot absorbir o dispersar la llum, afectant els sistemes òptics i els dispositius d'imatge.

Els adhesius de baixa emissió de gas estan formulats específicament per minimitzar l'alliberament de compostos volàtils. Estan dissenyats per tenir una pressió de vapor baixa, el que significa que alliberen menys gasos i vapors quan s'exposen a condicions de buit. Aquesta característica ajuda a prevenir la contaminació i degradació de superfícies i components sensibles.

Les naus espacials i els satèl·lits es basen en adhesius de baixa emissió de gas per a diverses aplicacions. Un ús important és la unió i l'encapsulació de components electrònics. Aquests adhesius proporcionen enllaços sòlids i fiables entre diferents materials alhora que minimitzen el risc de contaminació i problemes relacionats amb la desgasificació. Asseguren la integritat estructural dels components i la connectivitat elèctrica, cosa que els permet suportar les vibracions i xocs experimentats durant el llançament i l'operació a l'espai.

Els adhesius de baixa emissió de gas també són essencials per als sistemes òptics utilitzats en telescopis espacials, càmeres i sensors. Els adhesius utilitzats en aquests sistemes han de tenir un impacte mínim en la claredat i el rendiment de lents, miralls i detectors. En reduir la desgasificació, aquests adhesius mantenen les propietats òptiques i eviten la formació de capes de contaminació que podrien degradar la qualitat de la imatge o interferir amb mesures precises.

A més, la gestió tèrmica és una consideració crítica en les aplicacions espacials. Els adhesius de baixa desgasificació uneixen dissipadors de calor, materials d'interfície tèrmica i altres components implicats en la dissipació de la calor. Aquests adhesius garanteixen una transferència de calor eficient alhora que minimitzen el risc de contaminació que podria perjudicar el rendiment dels sistemes de gestió tèrmica.

Per complir amb els estrictes requisits de les aplicacions espacials, els adhesius de baixa emissió de gas se sotmeten a processos de prova i certificació rigorosos. Els materials estan sotmesos a cicles tèrmics, exposició al buit i anàlisi per avaluar les seves característiques de desgasificació. Els adhesius que compleixen els estàndards establerts per organitzacions com els requisits de desgasificació de la NASA (com ara ASTM E595) es consideren adequats per a missions espacials.

Adhesius tèrmicament conductors: gestió de la calor en dispositius electrònics

Els adhesius tèrmicament conductors tenen un paper crucial en la gestió de la calor en dispositius electrònics. A mesura que els components electrònics continuen reduint-se de mida i funcionen a densitats de potència més altes, la dissipació efectiva de la calor es fa cada cop més essencial per garantir un rendiment i una fiabilitat òptims. Els adhesius tèrmicament conductors proporcionen una solució viable transferint de manera eficient la calor dels components generadors de calor als dissipadors de calor o altres mecanismes de dissipació de calor. Aquest article explorarà els aspectes crítics dels adhesius tèrmicament conductors i el seu paper en la gestió de la calor en dispositius electrònics.

Els adhesius conductors tèrmics són materials especialment formulats amb propietats adhesives i alta conductivitat tèrmica. Estan dissenyats per formar enllaços forts entre components que generen calor, com ara circuits integrats o dispositius d'alimentació, i dissipadors de calor o altres elements de refrigeració. La naturalesa adhesiva d'aquests materials garanteix una fixació fiable, mentre que la seva alta conductivitat tèrmica permet una transferència de calor eficient.

Un dels avantatges principals dels adhesius conductors tèrmics és la seva capacitat per omplir petits buits i irregularitats entre les superfícies d'acoblament, minimitzant així la resistència tèrmica. Aquesta característica és especialment beneficiosa quan s'adjunten components amb superfícies no planes o quan es tracta de buits d'aire microscòpics que dificulten el flux de calor. En omplir aquests buits, els adhesius tèrmicament conductors estableixen un contacte íntim entre els personatges, millorant la transferència de calor i reduint el risc de punts calents tèrmics.

Un altre aspecte crític de la gestió de la calor en dispositius electrònics és la capacitat de suportar els cicles de temperatura i les tensions mecàniques. Els dispositius electrònics estan sotmesos a condicions de temperatura variables i vibracions mecàniques durant el funcionament. Els adhesius conductors tèrmics estan formulats per mantenir la seva força adhesiva i el seu rendiment tèrmic en un ampli rang de temperatures, assegurant una dissipació de calor fiable fins i tot en condicions difícils.

A més, els adhesius tèrmicament conductors ofereixen propietats d'aïllament elèctric, evitant curtcircuits elèctrics entre components. Aquesta característica és crucial en dispositius electrònics on hi ha diverses peces densament empaquetades i hi ha risc de contacte accidental entre elements conductors.

Els adhesius conductors tèrmics es poden aplicar mitjançant diversos mètodes, com ara la dispensació, la serigrafia o la laminació de pel·lícules. Aquests adhesius estan disponibles en diferents viscositats i mecanismes de curat, permetent flexibilitat en el procés de fabricació. Alguns adhesius conductors tèrmics es curen a temperatura ambient, mentre que altres requereixen temperatures elevades o llum UV. Els fabricants poden seleccionar l'enllaç que millor s'adapti als seus requisits específics de producció.

Adhesius pelar i enganxar: fàcil d'utilitzar i d'aplicar

Els adhesius de pelar i enganxar han revolucionat la manera d'abordar diversos projectes i tasques que requereixen materials d'unió. Aquests adhesius són increïblement fàcils d'utilitzar i d'aplicar, cosa que els fa populars entre els professionals i els entusiastes del bricolatge. Amb la seva comoditat i versatilitat, els adhesius de pelar i enganxar s'han convertit en una solució ideal per a moltes aplicacions.

Un dels avantatges principals dels adhesius de pelar i enganxar és la seva senzillesa. A diferència dels adhesius tradicionals que sovint requereixen barrejar o eines especialitzades, els adhesius de pelar i enganxar s'aplicaran prèviament a un material de suport, a punt per utilitzar-se des del paquet. Això elimina la necessitat d'equips addicionals o una preparació extensa, estalviant temps i esforç.

El procés d'aplicació dels adhesius de pelar i enganxar és senzill i fàcil d'utilitzar. Tot el que heu de fer és treure el paper de suport per exposar el costat adhesiu i prémer-lo fermament a la superfície desitjada. L'adhesiu s'uneix de manera ràpida i segura, proporcionant una adhesió instantània sense pinces ni temps d'assecat. Això fa que els adhesius pelables i enganxats siguin ideals per a reparacions ràpides, instal·lacions temporals o projectes que requereixen temps.

Un altre avantatge dels adhesius de pelar i enganxar és la seva versatilitat. Estan disponibles en diverses formes, com ara cintes, làmines o punts, per adaptar-se a diferents aplicacions i materials. Tant si necessiteu enganxar objectes lleugers, muntar decoracions o certs articles resistents, un adhesiu de pelar i enganxar és adequat per a la tasca. S'adhereixen bé a diverses superfícies, com ara fusta, metall, vidre, plàstic i teixit, oferint flexibilitat i compatibilitat amb diferents materials.

Els adhesius de pelar i enganxar també són coneguts per la seva aplicació neta. A diferència dels adhesius tradicionals que poden ser desordenats i requereixen neteja, els adhesius de pelar i enganxar no deixen residus quan s'apliquen i s'eliminen correctament. Això és especialment avantatjós quan es treballa en superfícies delicades o acabades que voleu protegir dels danys.

A més de la seva facilitat d'ús, els adhesius de pelar i enganxar sovint presenten una forta capacitat d'unió. Els adhesius estan dissenyats per proporcionar una unió fiable i duradora, assegurant que els elements connectats es mantinguin al seu lloc de manera segura. No obstant això, és fonamental triar el tipus d'adhesiu adequat per al vostre projecte i seguir les directrius del fabricant per obtenir uns resultats òptims.

Pel·lícules adhesives: millora l'eficiència i la consistència

Les pel·lícules adhesives són materials versàtils que ofereixen diverses aplicacions en diverses indústries. Són capes fines de substàncies enganxoses recobertes sobre un material de suport, com ara paper, plàstic o teixit. Aquestes pel·lícules ofereixen nombrosos beneficis, millorant l'eficiència i la coherència en diversos processos. Aquest article explorarà com les pel·lícules adhesives milloren l'eficiència i la consistència en diferents aplicacions.

Un dels avantatges clau de les pel·lícules adhesives és la seva facilitat d'aplicació. A diferència dels adhesius tradicionals, que poden requerir una barreja o equips especialitzats, les pel·lícules adhesives estan llestes per utilitzar. Es poden tallar fàcilment a les formes i mides desitjades, per la qual cosa són ideals per a una aplicació ràpida i precisa. Això estalvia temps i recursos dels processos de fabricació i muntatge, augmentant l'eficiència general.

A més, les pel·lícules adhesives ofereixen un rendiment d'unió constant. El seu gruix uniforme i propietats adhesives controlades garanteixen una adherència fiable entre diferents materials. Tant si uneixen dues superfícies, les capes de laminació com si s'uneixen components, les pel·lícules adhesives proporcionen una força d'unió consistent, minimitzant el risc de fallada o reelaboració. Aquesta consistència millora la qualitat del producte, redueix els residus i augmenta la productivitat.

Una altra manera en què les pel·lícules adhesives milloren l'eficiència és a través de la seva compatibilitat amb sistemes d'automatització. Amb la tendència creixent de l'automatització en diverses indústries, les pel·lícules adhesives estan dissenyades per ser compatibles amb els processos de muntatge i embalatge robotitzats. Es poden integrar fàcilment en línies de producció automatitzades, permetent operacions d'unió precises i d'alta velocitat. Això no només millora l'eficiència, sinó que també redueix els costos laborals i els errors humans.

A més, les pel·lícules adhesives ofereixen una eficiència millorada en aplicacions de segellat i protecció. Proporcionen una barrera contra la humitat, la pols i els contaminants, evitant danys a components o productes sensibles. Ja sigui per segellar dispositius electrònics, empaquetar productes alimentaris o protegir superfícies de la corrosió, les pel·lícules adhesives ofereixen una protecció fiable i consistent. Això contribueix a la longevitat i la fiabilitat dels productes, reduint la necessitat de manteniment freqüent o substitucions.

A més, les pel·lícules adhesives permeten una personalització eficient i una flexibilitat de disseny. Es poden adaptar a requisits específics, com ara diferents forces d'unió, resistència a la temperatura o propietats òptiques. Això permet als fabricants optimitzar les propietats adhesives en funció de les seves necessitats d'aplicació, assegurant el millor rendiment i fiabilitat. A més, les pel·lícules adhesives es poden imprimir o decorar fàcilment, oferint oportunitats de marca i un atractiu estètic.

Adhesius de fusió en calent: unió ràpida i duradora

Els adhesius de fusió en calent (HMA) són adhesius versàtils que ofereixen solucions d'unió ràpides i duradores en diverses indústries i aplicacions. Aquests adhesius, o cola calenta, són materials termoplàstics que es fonen a estat líquid i s'apliquen fosos. En refredar-se, es solidifiquen i creen un fort enllaç entre els substrats. A continuació, es mostren les característiques, els beneficis i les aplicacions dels adhesius de fusió en calent.

Un dels avantatges crítics dels HMA és la seva capacitat d'enllaç ràpid. Aquests adhesius es liquen ràpidament quan s'escalfen, permetent una aplicació eficient i d'alta velocitat. Eliminen la necessitat d'evaporació de dissolvents o reaccions químiques, a diferència d'altres tipus d'adhesius. La solidificació ràpida dels adhesius de fusió en calent es tradueix en temps de muntatge i producció més curts, augmentant la productivitat i l'estalvi de costos.

A més, els adhesius de fusió en calent ofereixen una durabilitat excepcional a les juntes unides. Presenten una excel·lent resistència a la humitat, els productes químics i les fluctuacions de temperatura. Aquesta resiliència els fa adequats per a entorns i aplicacions exigents que requereixen una unió duradora i fiable. Els HMA també ofereixen flexibilitat i resistència a l'impacte, cosa que els permet suportar vibracions i cops sense comprometre la integritat de l'enllaç.

Els HMA troben aplicacions en diverses indústries, com ara l'embalatge, la fusteria, l'automoció, l'electrònica, el tèxtil i la construcció. Els adhesius de fusió en calent s'utilitzen àmpliament en embalatges per al segellat de caixa i cartró, tancaments inviolables i etiquetes i cintes d'unió. Proporcionen segells segurs i resistents a manipulacions, garantint la integritat del producte i evitant el robatori.

Les aplicacions de treball de la fusta dels HMA inclouen operacions de banda de cantells, xapa i laminació. La naturalesa de fixació ràpida dels adhesius de fusió en calent facilita els processos eficients de la línia de muntatge. Creen enllaços forts a les juntes de fusta, millorant la integritat estructural i la longevitat dels mobles i mobles.

Els fabricants d'automòbils confien en adhesius de fusió en calent per a la unió de guarnicions interiors i exteriors, l'assentament de cables i el segellat de juntes. La durabilitat i la resistència a la calor d'aquests adhesius els fan ideals per a aplicacions d'automoció, on el rendiment en condicions extremes és essencial.

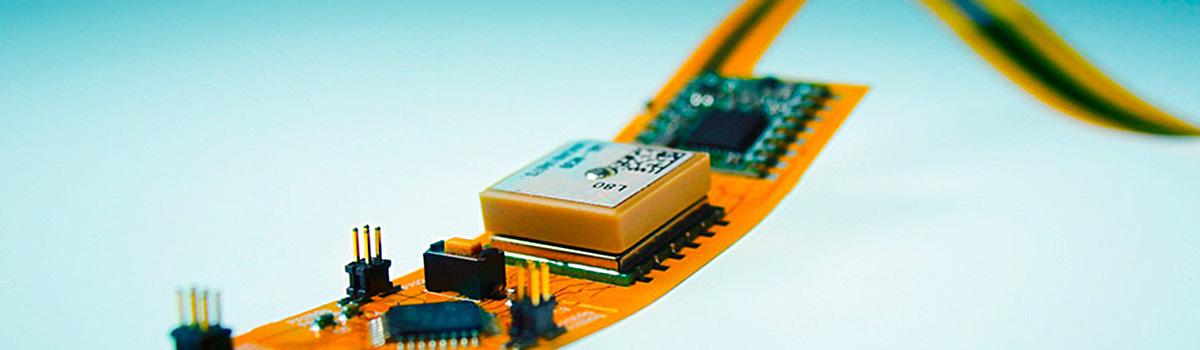

El muntatge i la fabricació d'electrònica sovint utilitzen adhesius de fusió en calent per a la unió de components, l'adherència de filferro i l'encapsulació. La seva capacitat d'unir materials diferents, com ara plàstics, metalls i vidre, els fa adequats per a diverses aplicacions electròniques.

Les aplicacions d'adhesius de fusió en calent de la indústria tèxtil inclouen laminació de teixits, doblat i unió d'aplicacions. Permeten una unió precisa i neta sense cosir, cosir o altres mètodes de subjecció mecànica.

En el sector de la construcció, els HMA s'utilitzen per a la instal·lació de sòls, panells, aïllament i unió de rajoles. Les seves característiques de fixació ràpida faciliten processos de construcció ràpids i garanteixen una adherència fiable en diversos materials de construcció.

Adhesius sensibles a la pressió: garanteix una adhesió constant

Els adhesius sensibles a la pressió (PSA) són materials versàtils utilitzats en diverses indústries, des de l'automoció i l'electrònica fins a l'embalatge i els dispositius mèdics. Aquests adhesius ofereixen avantatges únics com ara la facilitat d'aplicació, la unió immediata i la capacitat d'adherir-se a una àmplia gamma de superfícies. Tanmateix, garantir una adhesió constant pot ser un repte quan es treballa amb PSA. Aquí hi ha algunes consideracions clau per aconseguir una adhesió fiable i consistent amb adhesius sensibles a la pressió.

- Preparació de la superfície: la preparació adequada de la superfície és crucial per aconseguir una adhesió consistent amb els PSA. Les superfícies han d'estar netes, seques i lliures de pols, oli, greix i contaminants d'humitat. La neteja de la superfície amb dissolvents o netejadors adequats i l'ús de tècniques com ara l'abrasió o el tractament amb plasma poden millorar l'adhesió millorant l'energia superficial i eliminant les barreres potencials a la unió.

- Compatibilitat del material: és essencial assegurar-se que el PSA és compatible amb el material del substrat. Alguns PSA poden presentar problemes d'adhesió o compatibilitat amb determinades superfícies. Comprendre la composició química i les propietats tant de l'adhesiu com del substrat pot ajudar a seleccionar l'adhesiu adequat per a l'aplicació específica, garantint una adherència constant.

- Tècnica d'aplicació: la tècnica d'aplicació té un paper important per aconseguir una adherència constant. La pressió, la temperatura i el temps de permanència durant l'aplicació poden afectar la força d'unió. És essencial seguir les recomanacions del fabricant pel que fa als paràmetres d'aplicació, inclosa la pressió adequada a aplicar i el rang de temperatura recomanat per a l'adhesió.

- Temps de curació: els PSA solen requerir una certa quantitat de temps per desenvolupar la seva força adhesiva completa. Aquest temps de curat o "permanència" permet que l'adhesiu flueixi i formi forts enllaços amb el substrat. És essencial permetre un temps de curat suficient abans de sotmetre el conjunt unit a esforços o càrrega. Apressar el procés pot provocar una adhesió més feble o fins i tot una fallada de l'adhesiu.

- Factors ambientals: les condicions ambientals poden afectar el rendiment dels PSA. Factors com la temperatura, la humitat i l'exposició a productes químics o radiació UV poden afectar les propietats de l'adhesiu i el rendiment d'adhesió. Comprendre les condicions ambientals específiques a les quals estarà exposat l'adhesiu i seleccionar un adhesiu amb una resistència adequada a aquests factors pot ajudar a garantir una adhesió constant al llarg del temps.

- Proves i control de qualitat: les proves regulars i les mesures de control de qualitat són essencials per garantir una adherència constant. Diversos mètodes de prova, com ara l'adhesió a la pela, la resistència a la cisalla i l'adherència, poden avaluar el rendiment de l'adhesiu. L'establiment de protocols de proves adequats i la realització de controls de qualitat periòdics durant la producció pot ajudar a identificar qualsevol incoherència o problema des del principi i garantir una adherència coherent al producte final.

- Emmagatzematge i vida útil: les condicions d'emmagatzematge adequades i el compliment de les directrius de vida útil són essencials per mantenir el rendiment de l'adhesiu. Els PSA es poden degradar amb el temps a causa de l'exposició a la calor, la llum o l'aire, afectant les seves propietats adhesives. Emmagatzemar els enllaços en entorns controlats i utilitzar-los dins de la seva vida útil recomanada pot ajudar a mantenir una adherència constant.

Tècniques de dispensació d'adhesius: precisió i eficiència

Les tècniques de dispensació d'adhesius són crucials en diverses indústries, assegurant la precisió i l'eficiència en les aplicacions d'unió. Ja sigui per a la fabricació, el muntatge o les reparacions, el mètode de dispensació adequat pot afectar significativament la qualitat i la fiabilitat dels enllaços adhesius. Aquest article explorarà tècniques crítiques que ajuden a aconseguir precisió i eficiència en la dispensació d'adhesius amb un nombre limitat de paraules.

- Dispensació manual: la dispensació manual d'adhesius s'utilitza habitualment en operacions a petita escala o aplicacions complexes. Es tracta d'utilitzar dispositius de mà com xeringues, ampolles o raspalls per aplicar l'adhesiu amb precisió. Tot i que aquest mètode ofereix flexibilitat i control, depèn de l'habilitat i la coherència de l'operador.

- Dispensació de temps / pressió: la dispensació de temps / pressió és una tècnica àmpliament utilitzada que proporciona una aplicació d'adhesiu consistent i controlada. Consisteix en l'ús de dispensadors pneumàtics o elèctrics amb reguladors de pressió i temporitzadors. Ajustant el temps i la pressió de dispensació, els operadors poden controlar amb precisió la quantitat d'adhesiu aplicat. Aquesta tècnica és adequada per a adhesius de viscositat mitjana a alta.

- Jetting: Jetting és una tècnica de dispensació que utilitza un corrent d'adhesiu d'alta velocitat per aplicar quantitats petites i precises d'adhesiu a la superfície objectiu. S'utilitza habitualment en aplicacions que requereixen una col·locació ràpida i precisa, com ara el muntatge d'electrònica o la microenllaç. Els sistemes de jetting utilitzen accionament piezoelèctric o pneumàtic per crear gotes d'adhesiu controlades.

- Dispensació d'esprai: la dispensació d'esprai és una tècnica eficient per cobrir grans àrees o aconseguir una cobertura uniforme. Consisteix en atomitzar l'adhesiu en gotes fines i dirigir-les a la superfície mitjançant pressió d'aire o una pistola de polvorització automàtica. La dispensació d'esprai s'utilitza habitualment a les indústries de l'automoció, la fusteria o l'embalatge, on es requereix una cobertura ràpida i uniforme.

- Dispensació robòtica: els sistemes de dispensació robòtica ofereixen aplicacions adhesives precises i repetibles mitjançant l'automatització programable. Estan equipats amb sensors avançats i vàlvules de dispensació que es poden programar per seguir patrons i contorns complexos. La dispensació robòtica garanteix la consistència i la precisió, la qual cosa la fa ideal per a línies de producció de gran volum i processos de muntatge complexos.

- Revestiment de pel·lícula/remolí: el recobriment de pel·lícula o remolí és una tècnica que s'utilitza per aplicar una capa uniforme d'adhesiu sobre un substrat. Consisteix a utilitzar un mecanisme giratori o aplicador per estendre l'adhesiu en una pel·lícula fina i contínua. Aquest mètode s'utilitza habitualment a les indústries de l'automoció, aeroespacial i de la construcció, on el gruix de l'adhesiu controlat és fonamental per a un rendiment òptim.

Reptes en l'aplicació d'adhesius d'adhesió FPC

L'aplicació d'adhesiu d'unió FPC (Flexible Printed Circuit) planteja diversos reptes que s'han d'abordar per a una unió exitosa i un rendiment fiable. Aquests reptes deriven principalment de les propietats i requisits únics dels FPC. En aquesta resposta, descriuré alguns dels reptes clau que es troben en l'aplicació d'adhesius d'unió FPC.

- Compatibilitat del substrat: els FPC estan fets de materials flexibles com ara poliimida, polièster o coure prim, amb característiques superficials diferents a les dels substrats rígids. L'adhesiu d'unió ha de ser compatible amb el material FPC per garantir una adherència adequada sense causar delaminació ni danys al substrat.

- Preparació de la superfície: la preparació adequada de la superfície és fonamental per a la unió adhesiva. Les superfícies FPC sovint tenen residus, olis o contaminants que poden dificultar l'adhesió. El repte consisteix a seleccionar el mètode de neteja o tractament de superfície correcte per eliminar aquestes impureses sense comprometre la integritat de l'FPC.

- Control del gruix de la línia d'enllaç: aconseguir un gruix uniforme de la línia d'enllaç és essencial per a un rendiment fiable. El gruix de l'adhesiu inconsistent pot provocar variacions en la conductivitat elèctrica, la resistència mecànica i la gestió tèrmica. Assegurar un control precís sobre el gruix de la línia d'enllaç pot ser un repte a causa de la naturalesa flexible dels FPC.

- Gestió tèrmica: els FPC s'utilitzen sovint en aplicacions on s'esperen variacions de temperatura. L'adhesiu utilitzat per a l'enllaç ha de tenir una bona conductivitat tèrmica per dissipar la calor de manera eficaç, evitant punts calents localitzats que podrien danyar el FPC o els seus components. Aconseguir una gestió tèrmica òptima sense comprometre la flexibilitat i les propietats elèctriques de l'FPC és un repte.

- Curat d'adhesius: els adhesius d'unió FPC solen requerir processos de curat com ara calor o UV. El repte consistia en assegurar un curat uniforme i complet a tota la línia d'enllaç, especialment en dissenys FPC complexos o densament empaquetats. Un curat inadequat pot donar lloc a una adherència més forta o una unió incompleta, donant lloc a problemes de fiabilitat.

- Flexibilitat i durabilitat: els FPC estan dissenyats per ser flexibles i l'adhesiu d'unió ha d'acomodar aquesta flexibilitat sense comprometre la seva integritat. L'enllaç ha de suportar flexió, flexió i estirament repetits sense trencar-se, delaminar-se o perdre la força d'adhesió. Trobar un vincle que pugui mantenir tant la flexibilitat com la durabilitat pot ser un repte.

- Conductivitat elèctrica: els FPC sovint porten senyals elèctrics, la qual cosa fa que la conductivitat elèctrica sigui un requisit crític. L'adhesiu d'unió no ha d'introduir una alta resistència que pugui interferir amb el rendiment del circuit. Aconseguir una bona conductivitat elèctrica a través de la línia d'enllaç alhora que es garanteix la integritat mecànica suposa un repte.

- Automatització de processos: l'automatització del procés d'aplicació d'adhesius es fa necessària a les indústries on l'enllaç FPC es realitza a escala. El repte rau a desenvolupar sistemes automatitzats que puguin aplicar l'adhesiu de manera coherent amb precisió i eficiència, tenint en compte les variacions de mides, formes i dissenys de FPC.

Afrontar aquests reptes requereix una comprensió completa dels materials FPC, els adhesius d'unió i els requisits específics de l'aplicació. Sovint implica una selecció acurada de materials, optimització de processos i proves per garantir la compatibilitat, el rendiment i la fiabilitat de l'adhesiu en aplicacions d'enllaç FPC.

Prova de fiabilitat: avaluació del rendiment de l'adhesiu

Les proves de fiabilitat són un pas crucial per avaluar el rendiment dels adhesius. Els adhesius s'utilitzen àmpliament en diverses indústries, com ara automoció, aeroespacial, electrònica i construcció, per unir diferents materials. La fiabilitat dels enllaços adhesius és essencial per garantir la seguretat, la durabilitat i el rendiment global del producte final.

Les proves de fiabilitat consisteixen en sotmetre els enllaços adhesius a diverses condicions i factors d'estrès que simulen entorns i escenaris d'ús reals. L'objectiu és avaluar la capacitat de l'adhesiu per mantenir la seva força i integritat d'unió al llarg del temps. Aquests són alguns aspectes clau a tenir en compte a l'hora d'avaluar el rendiment de l'adhesiu en les proves de fiabilitat:

- Força d'unió: la força d'unió inicial de l'adhesiu s'avalua mitjançant proves estandarditzades com ara proves de cisalla, pelat o tracció. Aquestes proves mesuren la força necessària per trencar l'enllaç adhesiu. Proporciona una línia de base per a la comparació amb la força d'unió després de l'exposició a diferents condicions.

- Exposició ambiental: els adhesius solen estar exposats a condicions ambientals dures, com ara temperatures extremes, humitat, radiació UV i productes químics. Les proves de fiabilitat consisteixen en sotmetre mostres adhesives a proves d'envelliment accelerat que simulen aquestes condicions durant un període prolongat. Això ajuda a avaluar la resistència de l'adhesiu a la degradació ambiental i la seva capacitat per mantenir la força d'unió en condicions adverses.

- Cicle tèrmic: les variacions de temperatura poden provocar l'expansió i la contracció dels materials, que poden estresar els enllaços adhesius. Les proves de ciclisme tèrmic impliquen sotmetre mostres d'adhesiu a cicles de temperatura repetits, des de baix a alt extrem, per avaluar la resistència de l'adhesiu a l'estrès tèrmic i la seva capacitat per mantenir la integritat de l'enllaç.

- Tensió mecànica: els enllaços adhesius poden experimentar diferents tipus d'estrès mecànic durant el servei, com ara tensió, compressió, cisalla i vibració. Les proves de fiabilitat consisteixen en sotmetre mostres adhesives a esforços mecànics mitjançant proves de fatiga cíclica, impacte o flexió. Aquestes proves ajuden a avaluar la capacitat de l'adhesiu per suportar la càrrega automàtica sense fallar l'adhesió.

- Durabilitat i envelliment: s'espera que els enllaços adhesius tinguin una durabilitat a llarg termini i haurien de resistir la degradació amb el temps. Les proves de fiabilitat inclouen proves d'envelliment a llarg termini que simulen la vida útil prevista del producte. Això pot implicar sotmetre les mostres adhesives a una exposició prolongada a factors ambientals, com ara la temperatura, la humitat i la radiació UV, i avaluar periòdicament la força i la integritat de l'enllaç.

- Compatibilitat: els adhesius han de ser compatibles amb els materials que es pretenen unir. Les proves de fiabilitat consisteixen a avaluar la compatibilitat de l'adhesiu amb diferents substrats, inclosos metalls, plàstics, compostos i altres materials utilitzats habitualment a la indústria. Les proves de compatibilitat avaluen la força d'unió de l'adhesiu, la resistència a la interacció química i qualsevol efecte advers sobre el substrat.

Les proves de fiabilitat proporcionen informació valuosa sobre el rendiment i les limitacions dels adhesius en diverses condicions. Ajuda els fabricants a seleccionar l'adhesiu més adequat per a la seva aplicació i garanteix la seva fiabilitat i durabilitat en escenaris del món real. Mitjançant la realització de proves de fiabilitat rigoroses, els fabricants poden mitigar el risc de fallada d'unió adhesiva, millorar la qualitat del producte i millorar la satisfacció del client.

Consideracions ambientals en l'adhesiu d'adhesió FPC

Els adhesius d'unió FPC (Flexible Printed Circuit) tenen un paper fonamental en el muntatge i la fiabilitat dels dispositius electrònics. A mesura que la consciència ambiental i la sostenibilitat són cada cop més importants, és essencial tenir en compte l'impacte ecològic d'aquests adhesius. Aquí hi ha algunes consideracions ambientals crítiques relacionades amb els adhesius d'unió FPC:

- Toxicitat: una de les principals preocupacions és la toxicitat de l'adhesiu i els seus components. Els adhesius poden contenir productes químics nocius com ara compostos orgànics volàtils (COV) o contaminants atmosfèrics perillosos (HAP). Aquestes substàncies poden tenir efectes perjudicials per a la salut humana i el medi ambient. Els fabricants haurien d'esforçar-se per minimitzar o eliminar els productes químics tòxics en les seves formulacions adhesives.

- Emissions i qualitat de l'aire: durant els processos de fabricació i aplicació, els adhesius d'unió FPC poden alliberar COV i altres contaminants de l'aire a l'atmosfera. Aquestes emissions contribueixen a la contaminació de l'aire i poden afectar negativament la qualitat de l'aire. Els fabricants d'adhesius conscients del medi ambient tenen com a objectiu reduir aquestes emissions mitjançant la formulació d'adhesius de baix contingut de COV o zero.

- Consum d'energia: la producció d'adhesius d'unió FPC requereix energia, que sovint prové de fonts no renovables. Per minimitzar l'impacte ambiental, els fabricants haurien d'implementar processos energèticament eficients i explorar l'ús de fonts d'energia renovables.

- Generació de residus: els processos d'aplicació d'adhesius poden generar residus, inclòs l'excés de material adhesiu, embalatge i materials de neteja. S'han de seguir pràctiques adequades de gestió de residus, com ara el reciclatge o la reutilització de materials de rebuig sempre que sigui possible. A més, els fabricants haurien d'explorar el desenvolupament d'adhesius amb una vida útil més llarga per reduir els residus de productes caducats o no utilitzats.

- Consideracions al final de la vida útil: l'eliminació de dispositius electrònics que contenen adhesius d'unió FPC és una preocupació mediambiental important. Els adhesius que no són fàcilment degradables o que tenen components perillosos poden contribuir a la contaminació quan es descarten els dispositius. Els fabricants d'adhesius s'han d'esforçar per desenvolupar productes respectuosos amb el medi ambient que siguin compatibles amb els processos de reciclatge o eliminació, com ara adhesius que es puguin separar fàcilment de les plaques de circuit durant el reciclatge.

- Sostenibilitat i iniciatives verdes: els fabricants d'adhesius haurien d'incorporar la sostenibilitat a les seves pràctiques comercials. Això pot incloure l'ús de matèries primeres renovables, la implementació de processos de fabricació ecològics i l'adhesió a normes i certificacions mediambientals reconegudes. A més, les empreses poden participar en iniciatives ecològiques, com ara programes de recuperació de productes o col·laboracions amb instal·lacions de reciclatge.

- Avaluació del cicle de vida: la realització d'una avaluació completa del cicle de vida (LCA) dels adhesius d'unió FPC és crucial per entendre el seu impacte ambiental des de l'extracció de matèries primeres fins a l'eliminació. Els ACV ajuden a identificar àrees on es poden fer millores, com ara reduir les emissions de gasos d'efecte hivernacle, minimitzar el consum de recursos i millorar la reciclabilitat.

Tendències i innovacions en FPC Bonding Adhesive

Els adhesius d'unió FPC (Flexible Printed Circuit) evolucionen constantment, impulsats per la demanda de major rendiment, miniaturització i fiabilitat millorada en dispositius electrònics. Aquí hi ha algunes tendències i innovacions notables en adhesius d'unió FPC:

- Miniaturització i primesa: a mesura que els dispositius electrònics es fan més petits i prims, hi ha una necessitat creixent d'adhesius d'unió FPC per adaptar-se a aquests requisits de factor de forma. Els fabricants estan desenvolupant adhesius ultra prims i de perfil baix que proporcionen una unió forta alhora que minimitzen el gruix total del conjunt.

- Resistència a altes temperatures: molts dispositius electrònics, especialment els d'automoció, aeroespacial i aplicacions industrials, funcionen en entorns d'alta temperatura. S'estan desenvolupant adhesius d'unió FPC amb una resistència a la calor millorada per garantir un rendiment fiable en condicions de temperatura extrema, evitant la delaminació o el fracàs de l'enllaç.

- Curat a baixa pressió: els processos tradicionals de curat d'adhesius sovint requereixen altes temperatures o temps de curat llargs, cosa que pot ser un repte per a components sensibles a la calor o substrats delicats. Les innovacions en tècniques de baixa pressió, com ara els adhesius de curat UV o d'humitat, ofereixen opcions de curat més suaus, permetent la compatibilitat amb components i substrats sensibles a la temperatura.

- Adhesius conductors: la demanda d'adhesius d'unió FPC amb conductivitat elèctrica està augmentant en aplicacions que requereixen connexions elèctriques entre els elements del circuit. Els adhesius conductors eliminen la necessitat de diferents processos de soldadura, permetent un muntatge més ràpid i reduint el risc de danys tèrmics als components sensibles.

- Flexibilitat i durabilitat millorades: la flexibilitat i la durabilitat són crucials perquè els adhesius d'unió FPC suportin la flexió, la torsió i la vibració en dispositius electrònics flexibles. Els avenços en la química dels polímers i les tècniques de formulació donen lloc a adhesius amb flexibilitat, allargament i resistència a l'estrès mecànic millorats, assegurant una unió fiable en entorns dinàmics.

- Respecte al medi ambient: les consideracions mediambientals, com ara l'ús de matèries primeres sostenibles i la reducció de substàncies tòxiques, són cada cop més importants en el desenvolupament d'adhesius. Els fabricants estan explorant materials de base biològica i renovables com a alternatives als ingredients derivats del petroli. A més, s'estan desenvolupant processos de fabricació ecològics i formulacions d'adhesius reciclables per minimitzar l'impacte ambiental.

- Dispensació i aplicació millorades: l'aplicació d'adhesiu eficient i precisa és crucial per aconseguir enllaços consistents i fiables. Les innovacions en tecnologies de dispensació, com els sistemes de dispensació automatitzats i els mètodes d'injecció, permeten una deposició controlada i precisa d'adhesius, fins i tot en dissenys complexos de FPC amb components de pas delicat.

- Tecnologia de pel·lícules adhesives: les pel·lícules adhesives estan guanyant popularitat en la unió FPC a causa de la seva facilitat de maneig i col·locació precisa. Aquestes pel·lícules preformades ofereixen un gruix d'adhesiu uniforme, excel·lents propietats d'humectació i processos de muntatge simplificats. Els fabricants milloren contínuament les formulacions de pel·lícules adhesives per millorar el seu rendiment d'unió i la seva compatibilitat amb diversos substrats.

- Millores de la fiabilitat: per garantir la fiabilitat a llarg termini, s'estan desenvolupant adhesius d'unió FPC amb una resistència millorada a factors com la humitat, els productes químics i l'envelliment. Aquests adhesius se sotmeten a proves rigoroses per avaluar el seu rendiment en condicions ambientals dures, garantint una funcionalitat constant i la integritat de l'enllaç durant la vida útil del producte.

- Personalització i solucions específiques d'aplicació: els adhesius d'unió FPC s'estan adaptant per satisfer els requisits específics de diferents aplicacions, com ara l'automoció, l'electrònica de consum, els dispositius mèdics i la tecnologia portàtil. Els fabricants col·laboren estretament amb dissenyadors i fabricants de dispositius per desenvolupar solucions d'adhesiu personalitzades que aborden els reptes únics i les demandes de rendiment de cada aplicació.

Àrees d'aplicació: electrònica de consum, automoció, dispositius mèdics i més

Electrònica de consum: L'electrònica de consum inclou una àmplia gamma de productes dissenyats per a ús personal i entreteniment. Aquests inclouen telèfons intel·ligents, tauletes, ordinadors portàtils, consoles de jocs, televisors intel·ligents, dispositius domèstics intel·ligents, wearables i molt més. L'aplicació de l'electrònica de consum ha revolucionat la manera com les persones es comuniquen, treballen i s'entretenen. Els avenços tecnològics han fet que l'electrònica de consum sigui més potent, compacta i assequible, proporcionant als usuaris una connectivitat perfecta, experiències immersives i comoditat.

Automoció: La indústria de l'automòbil ha estat testimoni d'avenços significatius en els darrers anys, impulsats principalment per la integració tecnològica. Des dels vehicles elèctrics (EV) fins a sistemes de conducció autònoma, les aplicacions d'automoció han transformat la nostra manera de viatjar. Els cotxes elèctrics estan guanyant popularitat pel seu caràcter ecològic i la reducció de les emissions de carboni. A més, els fabricants d'automòbils estan incorporant funcions innovadores com sistemes avançats d'assistència al conductor (ADAS), connectivitat, sistemes d'informació i entreteniment i telemàtica per millorar l'experiència de conducció, millorar la seguretat i permetre una gestió eficient del vehicle.

Aparells mèdics: Els dispositius mèdics han jugat un paper crucial en el diagnòstic, el seguiment i el tractament de diverses condicions mèdiques. Van des de dispositius senzills com termòmetres i monitors de pressió arterial fins a equips avançats com màquines de ressonància magnètica i sistemes quirúrgics robòtics. Els dispositius mèdics permeten als professionals de la salut proporcionar diagnòstics precisos, realitzar procediments mínimament invasius i controlar la salut del pacient de forma remota. Han revolucionat la indústria sanitària, millorant els resultats dels pacients, reduint les estades hospitalàries i millorant la qualitat general de l'atenció.

Internet de les coses (IoT): L'Internet de les coses (IoT) és una xarxa de dispositius interconnectats integrats amb sensors, programari i capacitats de connectivitat. Permet l'intercanvi de dades i la comunicació entre dispositius, donant lloc a l'automatització, l'anàlisi de dades i la presa de decisions millorades. IoT té aplicacions en diverses indústries, com ara la sanitat, l'agricultura, la fabricació i l'energia. A l'assistència sanitària, els dispositius IoT poden controlar les dades vitals del pacient, fer un seguiment de l'adherència a la medicació i permetre el seguiment remot del pacient. Els dispositius IoT poden optimitzar el reg, controlar les condicions del sòl i millorar la gestió dels cultius a l'agricultura. IoT té el potencial de revolucionar les indústries fent-les més eficients, sostenibles i basades en dades.

Automatització industrial: L'automatització industrial consisteix a utilitzar tecnologia i sistemes de control per automatitzar processos i tasques industrials. Això inclou robòtica, sistemes de visió artificial, sensors i controladors lògics programables (PLC). L'automatització industrial millora la productivitat, millora la seguretat, redueix els costos operatius i troba aplicacions en la fabricació, la logística, l'energia i altres sectors. Amb la integració de la intel·ligència artificial (IA) i l'aprenentatge automàtic (ML), l'automatització industrial pot optimitzar els processos, detectar anomalies i permetre el manteniment predictiu, millorant l'eficiència i reduint el temps d'inactivitat.

Perspectives i oportunitats de futur

L'adhesiu d'unió FPC (Flexible Printed Circuit) és un component crític en la fabricació de dispositius electrònics. És crucial per garantir connexions fiables i robustes entre circuits flexibles i altres parts. Mentre mirem cap al futur, val la pena considerar diverses perspectives i oportunitats per a l'adhesiu d'unió FPC.

- Avenços en l'electrònica flexible: el camp de l'electrònica flexible està evolucionant ràpidament, amb una demanda creixent de pantalles flexibles, dispositius portàtils i tèxtils intel·ligents. Els adhesius d'unió FPC continuaran en bon estat per permetre el muntatge i la interconnexió de circuits flexibles en aquestes aplicacions innovadores.

- Miniaturització i dispositius més prims: a mesura que l'electrònica de consum es torna cada cop més compacta i esvelta, les solucions d'interconnexió més fines i flexibles són primordials. Els adhesius d'unió FPC poden facilitar el muntatge de circuits flexibles ultra prims, creant dispositius més elegants i lleugers.

- Rendiment d'unió millorat: els fabricants busquen contínuament solucions adhesives que ofereixin un rendiment d'unió superior, com ara una alta resistència al tall, una excel·lent conductivitat elèctrica i una estabilitat tèrmica. Els futurs adhesius d'unió FPC probablement incorporaran materials i formulacions avançades per satisfer aquests requisits exigents.

- Integració amb processos de fabricació avançats: les tecnologies de fabricació emergents com la impressió 3D, el processament de bobina a rotlla i la integració híbrida obren noves possibilitats per produir circuits flexibles. Els adhesius d'unió FPC s'han d'adaptar i ser compatibles amb aquests processos de fabricació, oferint una adherència i fiabilitat optimitzades.

- Electrònica híbrida flexible (FHE): FHE combina l'electrònica rígida tradicional amb components adaptables, creant dispositius amb factors de forma i funcionalitats úniques. Els adhesius d'unió FPC seran fonamentals per muntar aquests sistemes híbrids, connectant perfectament elements flexibles i rígids.

- Sostenibilitat i consideracions mediambientals: l'enfocament creixent en la sostenibilitat i la responsabilitat mediambiental presenta una oportunitat per desenvolupar adhesius d'unió FPC ecològics. Les formulacions futures poden incorporar materials renovables o reciclables, reduint l'impacte ambiental dels residus electrònics.

- Integració de funcions intel·ligents: amb l'augment de l'Internet de les coses (IoT) i els dispositius interconnectats, els adhesius d'unió FPC poden incorporar potencialment funcions intel·ligents com sensors integrats, capacitats d'autocuració o propietats de gestió tèrmica. Aquests avenços millorarien la funcionalitat i la fiabilitat dels dispositius electrònics.

- Aplicacions mèdiques i sanitàries: el camp mèdic està experimentant un augment de dispositius portàtils, sensors implantables i tecnologies sanitàries intel·ligents. Els adhesius d'unió FPC que són biocompatibles, esterilitzables i capaços d'adherir-se a diversos substrats trobaran aplicacions importants en aquest domini.

- Indústries d'automoció i aeroespacial: els sectors de l'automoció i l'aeroespacial adopten cada cop més circuits flexibles pels seus beneficis lleugers i d'estalvi d'espai. Els adhesius d'unió FPC que poden suportar temperatures extremes, vibracions i tensions mecàniques tindran una gran demanda per a aquests entorns exigents.

- Recerca i desenvolupament: els esforços continuats d'investigació i desenvolupament en adhesius d'unió FPC donaran lloc a més avenços. Les innovacions en la química d'adhesius, les tècniques de fabricació i l'optimització de processos impulsaran la indústria, permetent noves aplicacions i un rendiment millorat.

Importància de la col·laboració en l'avanç de la tecnologia d'adhesius d'enllaç FPC

La col·laboració és fonamental per avançar en la tecnologia d'adhesiu d'unió FPC (Flexible Printed Circuit). Permet l'intercanvi de coneixements, recursos i experiència entre les diferents parts interessades, donant lloc a una innovació i un progrés accelerats. Aquests són els motius clau que destaquen la importància de la col·laboració per avançar en la tecnologia d'adhesiu d'unió FPC:

- Experiència transversal: la tecnologia d'adhesiu d'unió FPC implica diversos dominis, com ara la ciència dels materials, la química, la fabricació d'electrònica i l'enginyeria. La col·laboració reuneix experts d'aquests diversos camps, fomentant enfocaments interdisciplinaris per a la resolució de problemes. Combinant els seus coneixements i perspectives, els investigadors i els professionals del sector poden abordar reptes complexos i desenvolupar noves solucions de manera més eficaç.

- Compartició de coneixements: la col·laboració facilita l'intercanvi d'informació, els resultats de la investigació i les millors pràctiques entre diferents entitats. Els fabricants, els proveïdors, els investigadors i les institucions acadèmiques poden col·laborar per difondre coneixements i coneixements tècnics valuosos sobre la tecnologia d'adhesius d'unió FPC. Aquest coneixement compartit ajuda a evitar esforços redundants, afavoreix l'estandardització i accelera el desenvolupament global.

- Accés als recursos: els esforços col·laboratius permeten accedir a una gamma més àmplia de recursos, com ara finançament, equipaments, instal·lacions i materials. L'associació amb organitzacions, instituts de recerca o agències governamentals pot proporcionar accés a recursos especialitzats que potser no estan disponibles individualment. Aquest accés permet una experimentació, proves i prototips més amplis, donant lloc a formulacions i processos de fabricació d'adhesius d'unió FPC millorats.

- Innovació accelerada: la col·laboració fomenta un entorn d'innovació oberta i creativitat. En reunir diverses perspectives i coneixements, poden sorgir noves idees i conceptes, empenyent els límits de la tecnologia d'adhesiu d'unió FPC. Els projectes col·laboratius també poden aprofitar els punts forts de cada soci, combinant les seves capacitats i recursos únics per desenvolupar solucions innovadores a un ritme accelerat.

- Coneixements del mercat i tendències de la indústria: la col·laboració amb socis del sector i usuaris finals proporciona informació valuosa sobre les demandes del mercat, les tendències emergents i els requisits dels clients. Aquesta comprensió ajuda a alinear el desenvolupament de la tecnologia d'adhesiu d'unió FPC amb les necessitats en evolució de la indústria. Els esforços col·laboratius permeten una retroalimentació i una validació primerencas, assegurant que les solucions desenvolupades siguin pràctiques, rellevants i comercialment viables.

- Garantia de qualitat i estandardització: la col·laboració facilita l'establiment de mesures de garantia de qualitat i estàndards de la indústria per a la tecnologia d'adhesiu d'unió FPC. L'associació amb organitzacions de normalització i organismes reguladors garanteix que els adhesius desenvolupats compleixin els requisits de seguretat, fiabilitat i rendiment. La col·laboració també permet compartir metodologies de prova i protocols de validació, donant lloc a processos d'enllaç més coherents i estandarditzats.

- Validació i aplicació del món real: la col·laboració amb usuaris finals, fabricants i integradors de sistemes permet confirmar la tecnologia d'adhesiu d'unió FPC en aplicacions del món real. En treballar junts, els fabricants d'adhesius poden obtenir un rendiment valuós, usabilitat i comentaris de fabricabilitat. Aquest bucle de retroalimentació ajuda a perfeccionar i millorar les formulacions d'adhesius, assegurant la seva adequació per a diverses aplicacions i entorns.

- Mitigació de riscos: la col·laboració distribueix els riscos associats als esforços de recerca i desenvolupament. Els socis poden afrontar col·lectivament els reptes i mitigar els riscos individuals mitjançant l'agrupació de recursos i experiència. La col·laboració també permet compartir la propietat intel·lectual i els drets de patent, fomentant un entorn més cooperatiu i menys competitiu.

Conclusió

L'adhesiu d'unió FPC és vital per permetre la flexibilitat i la fiabilitat dels dispositius electrònics. La capacitat d'aquests adhesius per proporcionar una forta capacitat d'unió, aïllament elèctric i protecció contra factors ambientals alhora que garanteixen la flexibilitat i la durabilitat de les plaques FPC és crucial en la fabricació i el muntatge de diversos dispositius electrònics. A mesura que avança la tecnologia, el desenvolupament de solucions adhesives innovadores i la col·laboració entre fabricants, investigadors i usuaris finals seran crucials per satisfer les creixents demandes i reptes de la indústria electrònica. Aprofitant el potencial de l'adhesiu d'unió FPC, podem obrir el camí per a dispositius electrònics encara més flexibles, duradors i fiables que alimenten el nostre món modern.