Pelekat SMT

Dalam dunia pembuatan elektronik yang sentiasa berkembang, pelekat Surface Mount Technology (SMT) telah muncul sebagai pengubah permainan. Pelekat termaju ini memainkan peranan penting dalam memastikan penyepaduan lancar komponen elektronik pada papan litar bercetak (PCB). Daripada meningkatkan kebolehpercayaan produk kepada memperkemas proses pengeluaran, pelekat SMT telah menjadi alat yang sangat diperlukan untuk pengilang. Catatan blog ini akan meneroka pelbagai aspek pelekat SMT dan kepentingannya dalam industri elektronik.

Memahami SMT Adhesive: Gambaran Keseluruhan Ringkas

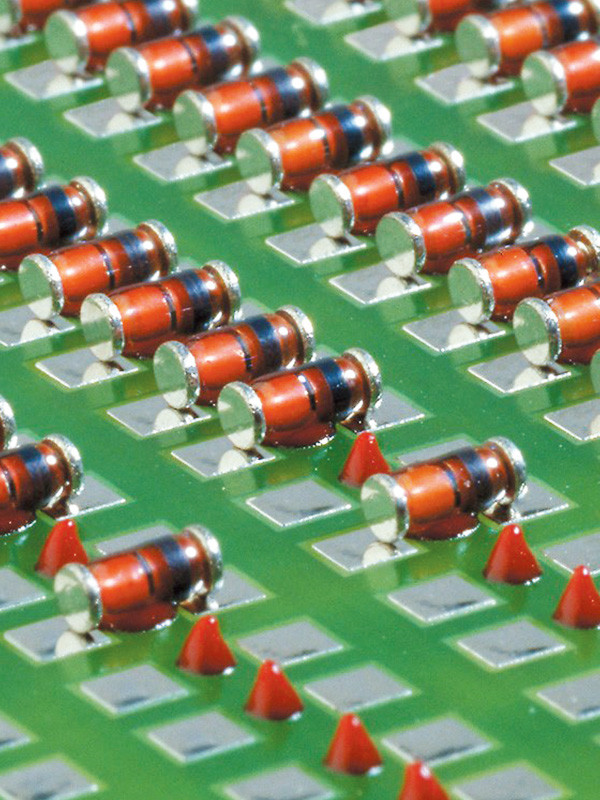

Pelekat SMT, atau pelekat teknologi pelekap permukaan, digunakan dalam industri elektronik untuk memasang peranti pelekap permukaan (SMD) pada papan litar bercetak (PCB).

Pelekat SMT biasanya diperbuat daripada resin sintetik, pelarut dan bahan tambahan. Pelekat digunakan pada PCB menggunakan dispenser atau stensil. Kemudian SMD diletakkan pada Pelekat sebelum ia kering.

Beberapa jenis pelekat SMT tersedia, termasuk pelekat berasaskan epoksi, akrilik dan silikon. Setiap jenis mempunyai ciri dan kelebihan tersendiri. Sebagai contoh, pelekat epoksi terkenal dengan kekuatan dan ketahanannya yang tinggi, manakala pelekat akrilik menawarkan sifat penebat elektrik yang sangat baik.

Pelekat SMT adalah penting untuk kejayaan pembuatan SMT, kerana ia membantu mengekalkan SMD semasa proses pemasangan. Pelekat juga meningkatkan kebolehpercayaan dan ketahanan produk akhir dengan menyediakan sokongan mekanikal kepada SMD.

Salah satu pertimbangan kritikal apabila memilih pelekat SMT ialah masa pengawetannya. Masa pengawetan merujuk kepada masa yang diperlukan untuk Pelekat mengeras sepenuhnya dan terikat pada PCB dan SMD. Masa pengawetan boleh berbeza-beza bergantung pada jenis Pelekat dan keadaan persekitaran di mana Pelekat digunakan.

Selain masa pengawetan, faktor lain yang perlu dipertimbangkan semasa memilih pelekat SMT termasuk kelikatan, thixotropy, dan rintangan haba dan kimianya.

Secara keseluruhan, pelekat SMT ialah komponen penting dalam proses pembuatan SMT, membantu memastikan kebolehpercayaan dan ketahanan peranti elektronik. Memilih Pelekat yang sesuai boleh membantu memastikan kejayaan pemasangan SMT dan meningkatkan prestasi produk akhir.

Kepentingan Pelekat SMT dalam Pembuatan Elektronik

Pelekat SMT adalah penting dalam pembuatan elektronik, terutamanya dalam memasang peranti pelekap permukaan (SMD) pada papan litar bercetak (PCB). Penggunaan pelekat SMT memastikan bahawa SMD dipasang dengan selamat pada PCB, memberikan sokongan mekanikal dan meningkatkan kebolehpercayaan dan ketahanan produk akhir.

Salah satu kelebihan utama pelekat SMT ialah keupayaannya untuk memegang SMD semasa proses pemasangan. Tanpa Pelekat, SMD boleh beralih atau bergerak semasa pembuatan, membawa kepada kecacatan atau kegagalan dalam produk akhir. Pelekat SMT membantu mencegah isu ini dengan menahan SMD di tempatnya sehingga ia dipateri ke PCB.

Pelekat SMT juga membantu meningkatkan prestasi peranti elektronik dengan menyediakan sokongan mekanikal kepada SMD. Ini amat penting dalam aplikasi yang mungkin mendedahkan peranti kepada getaran atau tekanan mekanikal lain. Pelekat membantu menyerap tekanan ini dan mencegah kerosakan pada SMD, memastikan peranti terus berfungsi dengan betul dari semasa ke semasa.

Sebagai tambahan kepada sokongan mekanikal, pelekat SMT boleh memberikan penebat elektrik dan sifat kekonduksian terma. Ini penting dalam aplikasi di mana SMD menghasilkan haba, kerana Pelekat boleh membantu menghilangkan haba ini dan mengelakkan terlalu panas dan kerosakan pada peranti.

Memilih pelekat SMT yang sesuai adalah penting untuk kejayaan pembuatan elektronik. Faktor-faktor seperti masa pengawetan, kelikatan, thixotropy, dan rintangan kimia dan haba harus dipertimbangkan apabila memilih pelekat. Memilih Pelekat yang salah boleh menyebabkan kecacatan atau kegagalan pada produk akhir, yang boleh memakan kos dan memakan masa.

Jenis Pelekat SMT: Gambaran Keseluruhan Varian

Beberapa jenis Pelekat SMT (Surface Mount Technology) boleh didapati, masing-masing dengan ciri dan kelebihannya yang unik. Pemilihan jenis Pelekat yang betul bergantung pada keperluan khusus aplikasi, termasuk jenis permukaan yang akan diikat, keadaan persekitaran dan masa pengawetan.

- Pelekat Epoksi: Pelekat epoksi ialah pelekat SMT yang paling biasa digunakan dalam pembuatan elektronik. Mereka menawarkan kekuatan tinggi dan ketahanan yang sangat baik, menjadikannya sesuai untuk aplikasi di mana tekanan mekanikal dan suhu tinggi dijangka. Pelekat epoksi cepat sembuh, yang menjadikannya pilihan pilihan untuk persekitaran pengeluaran volum tinggi.

- Pelekat Akrilik: Pelekat akrilik terkenal dengan sifat penebat elektrik yang sangat baik. Mereka menawarkan kekuatan ikatan yang baik dan boleh menyembuhkan pada suhu bilik, menjadikannya sesuai untuk aplikasi di mana suhu tinggi tidak diperlukan. Pelekat akrilik juga menentang faktor persekitaran seperti kelembapan, bahan kimia dan sinaran UV.

- Pelekat Silikon: Pelekat silikon menawarkan fleksibiliti yang sangat baik, menjadikannya sesuai untuk aplikasi di mana pengembangan dan pengecutan haba dijangkakan. Mereka juga memberikan ketahanan yang baik terhadap kelembapan, bahan kimia, dan sinaran UV. Walau bagaimanapun, pelekat silikon mempunyai kekuatan ikatan yang lebih rendah daripada pelekat epoksi dan akrilik.

- Pelekat Boleh Diubati UV: Pelekat boleh dirawat UV menyembuhkan apabila terdedah kepada cahaya UV, menjadikannya pilihan pilihan untuk aplikasi yang memerlukan pengawetan cepat. Mereka menawarkan kekuatan ikatan yang sangat baik dan sesuai untuk aplikasi di mana suhu tinggi dan tekanan mekanikal tidak dijangka.

- Pelekat Cair Panas: Pelekat cair panas ialah bahan termoplastik yang dipanaskan kepada keadaan cair dan digunakan pada permukaan. Mereka sembuh dengan cepat dan menawarkan kekuatan ikatan yang baik. Walau bagaimanapun, ia tidak sesuai untuk aplikasi di mana suhu tinggi dijangkakan.

Faktor yang Perlu Dipertimbangkan Apabila Memilih Pelekat SMT

Memilih pelekat SMT (Surface Mount Technology) yang betul adalah penting untuk kejayaan pembuatan elektronik. Beberapa faktor harus dipertimbangkan semasa memilih bon, termasuk:

- Bahan Substrat: Jenis substrat yang akan diikat memainkan peranan penting dalam menentukan jenis Pelekat yang akan digunakan. Sesetengah pelekat lebih sesuai untuk mengikat bahan tertentu seperti kaca, seramik atau logam.

- Keadaan Persekitaran: Persekitaran di mana produk akhir akan digunakan juga harus dipertimbangkan. Faktor seperti suhu, kelembapan dan pendedahan kepada bahan kimia boleh menjejaskan prestasi Pelekat. Adalah penting untuk memilih pelekat yang tahan terhadap keadaan persekitaran tertentu.

- Masa Pengawetan: Masa pengawetan Pelekat adalah faktor penting untuk dipertimbangkan. Masa pengawetan hendaklah serasi dengan kitaran pengeluaran produk. Pelekat cepat pengawetan sesuai untuk persekitaran pengeluaran volum tinggi. Sebaliknya, pelekat pengawetan yang lebih perlahan mungkin sesuai untuk pengeluaran volum rendah.

- Kelikatan dan Thixotropy: Ketebalan dan thixotropy Pelekat adalah faktor penting untuk dipertimbangkan, terutamanya apabila mengikat komponen kecil atau permukaan tidak rata. Pelekat dengan kelikatan rendah sesuai untuk menyambungkan komponen kecil. Sebaliknya, pelekat dengan thixotropy tinggi sesuai untuk mengikat permukaan yang tidak rata.

- Rintangan Kimia dan Terma: Pelekat harus menahan bahan kimia dan keadaan terma yang dijangkakan semasa kitaran hayat produk. Ini amat penting dalam aplikasi suhu tinggi, di mana Pelekat mesti menahan haba melampau dan kitaran haba.

- Kaedah Permohonan: Kaedah permohonan adalah satu lagi faktor kritikal yang perlu dipertimbangkan. Sesetengah pelekat digunakan menggunakan dispenser, manakala yang lain menggunakan kaedah pencetakan stensil atau pendispensan jet. Pelekat yang dipilih hendaklah serasi dengan kaedah penggunaan.

Peranan Pelekat SMT dalam Penempatan Komponen

Teknologi pelekap permukaan (SMT) Pelekat adalah penting dalam penempatan komponen dalam pembuatan elektronik. Pelekat digunakan pada permukaan papan litar bercetak (PCB) untuk memegang komponen di tempatnya sebelum pematerian.

Berikut ialah peranan penting pelekat SMT dalam penempatan komponen:

- Peletakan Komponen Selamat: Pelekat SMT mengamankan komponen pada PCB. Ini penting kerana komponennya sangat kecil dan ringan serta mungkin bergerak atau beralih semasa pembuatan. Pelekat membantu menahan komponen pada tempatnya dan menghalangnya daripada pergi atau jatuh dari papan.

- Cegah Penyambungan Pateri: Pelekat SMT juga digunakan untuk mengelakkan penyambungan pateri, isu biasa dalam pembuatan elektronik. Jambatan pateri berlaku apabila sambungan yang tidak diingini bergabung bersama dua sambungan pateri bersebelahan. Ini boleh menyebabkan litar pintas dan merosakkan komponen. Pelekat membantu memastikan komponen diasingkan dan mengelakkan penyambungan pateri.

- Meningkatkan Kualiti Sambungan Pateri: Pelekat SMT juga boleh meningkatkan kualiti sambungan pateri. Pelekat memegang kepingan di tempatnya, yang mengurangkan risiko pergerakan semasa proses pematerian. Ini menghasilkan sambungan pateri yang lebih konsisten dan boleh dipercayai.

- Tingkatkan Kecekapan Pengilangan: Pelekat SMT juga boleh meningkatkan kecekapan pembuatan. Pelekat digunakan sebelum komponen diletakkan pada PCB, yang mengurangkan masa yang diperlukan untuk penjajaran dan penempatan manual. Ini menghasilkan proses pembuatan yang lebih pantas dan cekap.

- Tingkatkan Kebolehpercayaan Produk: Pelekat SMT boleh meningkatkan kebolehpercayaan produk akhir. Dengan memegang komponen pada tempatnya semasa proses pembuatan, Pelekat membantu memastikan butiran diselaraskan dengan betul dan dipasang dengan selamat pada PCB. Ini mengurangkan risiko kegagalan komponen atau kerosakan akibat pergerakan atau getaran.

Mencapai Ikatan Teguh dan Boleh Dipercayai dengan Pelekat SMT

Mencapai ikatan yang kukuh dan boleh dipercayai dengan pelekat SMT (Surface Mount Technology) adalah penting untuk kejayaan pembuatan elektronik. Pelekat SMT memegang komponen pada tempatnya pada papan litar bercetak (PCB) sebelum ia dipateri. Berikut ialah beberapa petua untuk mencapai ikatan yang kukuh dan boleh dipercayai dengan pelekat SMT:

- Pilih Pelekat yang Tepat: Memilih pelekat SMT yang sesuai adalah penting. Faktor yang perlu dipertimbangkan semasa memilih pelekat termasuk bahan substrat, keadaan persekitaran, masa pengawetan, kelikatan, thixotropy, rintangan kimia dan haba, dan kaedah penggunaan. Memilih pengedap yang serasi dengan keperluan khusus projek akan membantu memastikan ikatan yang teguh dan boleh dipercayai.

- Sediakan Permukaan: Permukaan PCB mestilah bersih dan bebas daripada bahan cemar seperti minyak, kotoran dan habuk. Ini boleh dicapai dengan menggunakan agen pembersih dan kain bebas serabut atau pembersih plasma. Penyediaan permukaan yang betul adalah penting untuk mencapai ikatan yang teguh dan boleh dipercayai.

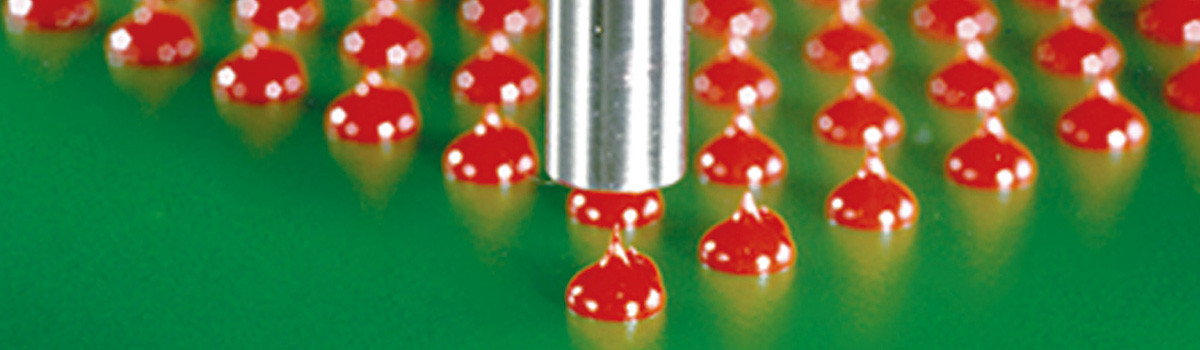

- Sapukan Pelekat dengan Betul: Pelekat hendaklah digunakan dalam jumlah yang betul dan lokasi yang betul. Peralatan pendispensan seperti picagari, jarum dan dispenser boleh digunakan untuk menggunakan Pelekat. Pelekat hendaklah digunakan secara sama rata dan dalam jumlah yang betul untuk memastikan bahawa komponen disimpan di tempatnya dengan selamat.

- Pastikan Pengawetan Betul: Pelekat mesti diberi masa yang mencukupi untuk menyembuhkan sebelum komponen dipateri. Masa pengawetan boleh berbeza-beza bergantung pada Pelekat dan keadaan persekitaran. Ikut arahan pengilang untuk memastikan pengawetan yang betul.

- Pantau Keadaan Persekitaran: Keadaan persekitaran dalam persekitaran pembuatan boleh menjejaskan prestasi Pelekat. Suhu, kelembapan dan pendedahan kepada bahan kimia semuanya boleh memberi kesan kepada kekuatan dan kebolehpercayaan ikatan. Pantau keadaan ini dan ambil langkah yang sesuai untuk memastikan ia berada dalam julat yang disyorkan.

- Gunakan Komponen Kualiti: Komponen berkualiti adalah penting untuk mencapai ikatan yang teguh dan boleh dipercayai. Komponen berkualiti rendah mungkin mempunyai penyelewengan atau ketidakkonsistenan yang boleh menjejaskan proses ikatan. Gunakan bahan-bahan yang memenuhi spesifikasi yang diperlukan dan diperoleh daripada pembekal yang bereputasi.

- Uji Ikatan: Menguji ikatan adalah penting dalam memastikan bahawa Pelekat telah membentuk ikatan yang teguh dan boleh dipercayai. Pelbagai kaedah boleh digunakan untuk menguji ikatan, termasuk ujian tarik, ujian ricih, dan ujian kitaran haba. Ujian boleh membantu mengenal pasti sebarang isu dengan proses ikatan dan memastikan produk akhir boleh dipercayai dan tahan lama.

Teknik Pendispensan Pelekat SMT dan Amalan Terbaik

Pendispensan pelekat SMT (Surface Mount Technology) adalah kritikal dalam pembuatan elektronik. Pelekat memegang komponen pada tempatnya pada papan litar bercetak (PCB) sebelum ia dipateri. Berikut ialah beberapa teknik pendispensan dan amalan terbaik untuk pelekat SMT:

- Pendispensan Manual: Pendispensan manual ialah teknik kos efektif yang memerlukan pengendali yang mahir. Pendispensan manual boleh dilakukan menggunakan picagari atau pen pendispensan. Teknik ini membolehkan kawalan tepat ke atas jumlah Pelekat yang dikeluarkan, menjadikannya sesuai untuk projek berskala kecil.

- Pendispensan Automatik: Pendispensan automatik ialah teknik yang lebih pantas dan cekap sesuai untuk pengeluaran berskala besar. Sistem pendispensan automatik menggunakan peralatan seperti robot, pam dan injap untuk menggunakan Pelekat pada PCB. Teknik ini membolehkan pendispensan yang konsisten dan boleh meningkatkan kecekapan pengeluaran.

- Pendispensan Jet: Pendispensan jet ialah teknik pendispensan berkelajuan tinggi yang menggunakan dispenser pneumatik untuk menggunakan Pelekat dalam aliran halus. Teknik ini sesuai untuk pengeluaran volum tinggi dan boleh mengeluarkan sejumlah kecil Pelekat dengan ketepatan tinggi.

- Percetakan Skrin: Percetakan skrin ialah teknik pendispensan yang digunakan secara meluas yang melibatkan penggunaan Pelekat melalui stensil. Teknik ini sesuai untuk menggunakan banyak Pelekat pada PCB. Percetakan skrin ialah kaedah pendispensan yang kos efektif dan cekap yang boleh digunakan untuk pengeluaran berskala kecil dan besar.

- Amalan Terbaik: Mengikuti amalan terbaik untuk mengeluarkan pelekat SMT adalah penting. Beberapa amalan terbaik termasuk:

- Pastikan peralatan pendispensan bersih dan bebas daripada bahan cemar.

- Gunakan hujung pendispensan atau muncung yang betul untuk Pelekat yang digunakan.

- Pastikan maklumat pendispensan atau muncung bersaiz untuk komponen terikat.

- Kekalkan jarak yang betul antara hujung pendispensan atau muncung dan PCB.

- Pastikan hujung pendispensan atau muncung berserenjang dengan permukaan PCB.

- Keluarkan Pelekat dalam gerakan berterusan tanpa berhenti.

- Pastikan Pelekat diagihkan sama rata dan dalam jumlah yang betul.

- Pantau kelikatan dan thixotropy Pelekat untuk memastikan pendispensan yang betul.

Mengatasi Cabaran dalam Aplikasi Pelekat SMT

Aplikasi pelekat SMT (Surface Mount Technology) boleh menjadi mencabar kerana pelbagai faktor, seperti kelikatan Pelekat, saiz dan bentuk komponen, dan kerumitan susun atur PCB. Berikut ialah beberapa cabaran biasa dalam aplikasi pelekat SMT dan cara mengatasinya:

- Kelikatan Pelekat: Pelekat SMT tersedia dalam kelikatan yang berbeza, dari rendah hingga tinggi. Ketekalan Pelekat boleh menjejaskan proses pendispensan dan kekuatan ikatan. Pelekat berkelikatan rendah mengalir dengan lebih cekap, manakala pelekat berkelikatan tinggi mungkin memerlukan tekanan pendispensan yang lebih tinggi. Untuk mengatasi cabaran ini, pengeluar harus memilih pelekat dengan kelikatan yang sesuai untuk aplikasi khusus dan melaraskan parameter pendispensan dengan sewajarnya.

- Saiz dan Bentuk Komponen: Komponen SMT terdapat dalam pelbagai saiz dan bentuk, dan sesetengahnya mungkin sukar diikat kerana saiznya yang kecil atau bentuk yang tidak teratur. Selain itu, ciri yang terlalu rapat mungkin memerlukan teknik pendispensan khas untuk mengelakkan pendarahan pelekat atau penyambung. Untuk mengatasi cabaran ini, pengeluar harus memilih teknik pendispensan yang boleh mengendalikan saiz dan bentuk komponen, seperti hujung pendispensan halus atau muncung untuk ciri-ciri kecil atau sistem pendispensan jet untuk anggota yang berdekatan.

- Susun atur PCB: Kerumitan susun atur PCB juga boleh menjejaskan aplikasi pelekat SMT. Komponen yang diletakkan terlalu dekat dengan tepi PCB mungkin memerlukan teknik pendispensan khas untuk mengelakkan limpahan pelekat. Selain itu, PCB dengan ketumpatan komponen yang tinggi mungkin memerlukan pendekatan pendispensan yang boleh menggunakan Pelekat dengan cara yang tepat dan terkawal. Untuk mengatasi cabaran ini, pengeluar harus menyemak dengan teliti susun atur PCB dan memilih teknik pendispensan yang boleh menampung susun atur.

- Faktor Persekitaran: Faktor persekitaran seperti suhu, kelembapan dan tekanan udara boleh menjejaskan proses penggunaan pelekat SMT. Sebagai contoh, kelembapan yang tinggi boleh menyebabkan Pelekat terlalu cepat sembuh. Sebaliknya, kelembapan yang rendah boleh menyebabkan Perekat menjadi terlalu perlahan. Untuk mengatasi cabaran ini, pengeluar harus memantau dengan teliti keadaan persekitaran dan melaraskan parameter pendispensan dengan sewajarnya.

- Pengawetan Pelekat: Pelekat SMT memerlukan pengawetan untuk mencapai kekuatan ikatan yang dikehendaki. Proses pengawetan boleh dipengaruhi oleh faktor-faktor seperti suhu, kelembapan, dan ketebalan lapisan pelekat. Untuk mengatasi cabaran ini, pengilang harus mengikut cadangan masa pengawetan dan suhu pengeluar pelekat dan memastikan keadaan persekitaran berada dalam julat yang disyorkan.

Kesan Pelekat SMT terhadap Pengurusan Terma

Pelekat teknologi pelekap permukaan (SMT) memainkan peranan penting dalam pengurusan haba peranti elektronik. Pengurusan haba peranti elektronik adalah penting kerana ia memastikan mesin beroperasi dengan cekap dan boleh dipercayai serta mengelakkan kerosakan yang disebabkan oleh haba yang berlebihan. Pelekat SMT boleh memberi kesan kepada pengurusan terma dalam beberapa cara, seperti yang dibincangkan di bawah.

Pertama, pelekat SMT boleh menyediakan laluan pengalir haba untuk pelesapan haba. Pelekat ini direka bentuk untuk mempunyai kekonduksian terma yang tinggi, membolehkan mereka memindahkan haba dari komponen penjana haba ke sink haba peranti. Pemindahan haba ini membantu mengekalkan suhu peranti dalam had operasi yang selamat.

Kedua, pelekat SMT juga boleh memberi kesan kepada pengurusan haba dengan menyediakan penghalang haba. Pelekat ini boleh bertindak sebagai penebat haba, menghalang haba daripada keluar dari peranti. Ini boleh berguna apabila mengekalkan suhu yang konsisten adalah kritikal, seperti dalam peralatan perubatan atau instrumen saintifik.

Ketiga, pelekat SMT boleh menjejaskan pengurusan haba melalui ciri penawarnya. Sesetengah pelekat sembuh pada suhu yang lebih tinggi, yang boleh menyebabkan tekanan haba pada peranti. Ini boleh membawa kepada kegagalan mekanikal, seperti keretakan atau penembusan Pelekat. Oleh itu, memilih pelekat yang menyembuhkan pada suhu yang tidak melebihi suhu operasi peranti adalah penting.

Keempat, ketebalan pelekat juga boleh menjejaskan pengurusan haba. Lapisan pelekat yang lebih tebal boleh mencipta penghalang haba yang boleh menghalang pelesapan haba, meningkatkan suhu dalam peranti. Sebaliknya, lapisan pelekat yang lebih nipis boleh membenarkan haba dipindahkan dengan lebih cekap, meningkatkan pengurusan terma.

Akhir sekali, pelekat SMT boleh memberi kesan kepada prestasi terma keseluruhan peranti. Ikatan yang berbeza mempunyai kekonduksian terma, ciri penyembuhan dan ketebalan yang berbeza. Memilih pelekat yang direka khusus untuk pengurusan haba boleh membantu memastikan prestasi optimum peranti.

Pelekat SMT dan Sumbangannya kepada Ketahanan Getaran dan Kejutan

Pelekat teknologi pelekap permukaan (SMT) memberi kesan kepada pengurusan terma dan menyumbang dengan ketara kepada getaran peranti elektronik dan rintangan hentakan. Getaran dan kejutan boleh menyebabkan kerosakan pada peranti elektronik, dan pelekat SMT adalah penting dalam mengurangkan risiko ini.

Pelekat SMT memberikan sokongan mekanikal dan tetulang kepada komponen yang dipateri. Mereka bertindak sebagai penampan antara butiran dan substrat, mengedarkan daya getaran dan kejutan merentasi kawasan yang lebih luas. Ini mengurangkan tekanan pada sambungan pateri dan menghalangnya daripada retak atau pecah di bawah tekanan yang dikenakan.

Bahan pelekat yang digunakan dalam aplikasi SMT juga memainkan peranan penting dalam getaran dan rintangan hentakan. Pelekat hendaklah kukuh dan cukup tahan lama untuk menahan daya yang dikenakan pada peranti tanpa pecah atau retak. Selain itu, Pelekat harus mempunyai sedikit tahap keanjalan untuk membolehkan pergerakan dan fleksibiliti dalam mesin tanpa menjejaskan integriti strukturnya.

Pelekat SMT juga boleh menyumbang kepada redaman getaran dalam peranti. Redaman ialah pelesapan tenaga yang mengurangkan amplitud getaran sistem. Pelekat boleh menyerap dan menghilangkan sebahagian kuasa daripada getaran, mengurangkan amplitud ayunan dan menghalangnya daripada menyebabkan kerosakan pada peranti.

Ketebalan lapisan pelekat juga boleh menjejaskan getaran dan rintangan kejutan peranti. Lapisan pelekat yang lebih tebal boleh memberikan kusyen dan penyerapan kejutan. Lapisan yang lebih nipis boleh menjadi lebih tegar dan menawarkan rintangan kejutan yang kurang. Ketebalan lapisan pelekat harus dipilih berdasarkan keperluan khusus peranti dan tahap getaran dan kejutan yang akan dikenakannya.

Kelebihan SMT Adhesive

Teknologi pelekap permukaan (SMT) Pelekat ialah komponen penting dalam pembuatan peranti elektronik. Ia adalah sejenis Pelekat yang direka khusus untuk mengikat bahagian pemasangan permukaan pada papan litar bercetak (PCB) semasa pembuatan. Berikut adalah beberapa kelebihan menggunakan pelekat SMT:

- Kebolehpercayaan yang dipertingkatkan: Pelekat SMT menyediakan ikatan yang kuat antara komponen pelekap permukaan dan PCB, meningkatkan kebolehpercayaan dan prestasi peranti elektronik. Ia membantu mengelakkan komponen daripada tercabut atau rosak semasa operasi, yang membawa kepada kegagalan atau pincang fungsi.

- Kerja semula dan pembaikan yang dikurangkan: Dengan menggunakan pelekat SMT untuk mengamankan komponen, pengeluar boleh mengurangkan keperluan untuk kerja semula dan pembaikan. Ini boleh menjimatkan masa dan wang dalam proses pembuatan dan meningkatkan kualiti keseluruhan produk siap.

- Pengurusan haba yang dipertingkatkan: Pelekat SMT boleh membantu meningkatkan pengurusan terma peranti elektronik dengan menyediakan sink haba antara komponen dan PCB. Ini membantu menghilangkan haba dan mengelakkan terlalu panas, yang membawa kepada kegagalan atau pincang fungsi.

- Pengecilan: Pelekat SMT membolehkan pembuatan peranti elektronik yang lebih kecil dan padat. Ia membolehkan penggunaan komponen yang lebih kecil. Ia mengurangkan ruang yang diperlukan untuk penempatan komponen, yang boleh menghasilkan reka bentuk yang lebih cekap dan kos efektif.

- Prestasi elektrik yang dipertingkatkan: Pelekat SMT boleh meningkatkan prestasi elektrik peranti elektronik dengan mengurangkan rintangan antara komponen dan PCB. Ini boleh menghasilkan integriti isyarat yang lebih baik, bunyi yang berkurangan dan prestasi keseluruhan yang lebih baik.

- Fleksibiliti: Pelekat SMT tersedia dalam pelbagai formulasi dan kelikatan untuk memenuhi keperluan khusus bagi aplikasi yang berbeza. Ini menjadikannya ikatan serba boleh untuk berbilang peranti elektronik, termasuk elektronik pengguna, peralatan perubatan dan elektronik automotif.

Secara keseluruhannya, penggunaan pelekat SMT memberikan banyak kelebihan dalam pembuatan peranti elektronik. Menyediakan ikatan yang teguh dan boleh dipercayai antara komponen pelekap permukaan dan PCB boleh meningkatkan prestasi, kebolehpercayaan dan kecekapan peranti elektronik sambil mengurangkan keperluan untuk kerja semula dan pembaikan. Ia adalah pelekat serba boleh yang digunakan dalam pelbagai aplikasi, menjadikannya komponen penting dalam industri elektronik.

Kelemahan Pelekat SMT

Pelekat Surface Mount Technology (SMT) ialah sejenis pelekat yang biasa digunakan dalam pembuatan litar dan peranti elektronik. Ia adalah gam yang memegang komponen pelekap permukaan pada tempatnya semasa pematerian. Walaupun pelekat SMT mempunyai kelebihannya, terdapat juga beberapa kelemahan untuk menggunakan pelekat jenis ini.

- Kesukaran untuk menanggalkan: Salah satu kelemahan utama pelekat SMT ialah ia boleh menjadi sukar untuk ditanggalkan. Sebaik sahaja pelekat telah sembuh, mengeluarkan komponen pelekap permukaan boleh mencabar tanpa menyebabkan kerosakan pada papan litar. Ini boleh menyukarkan untuk membaiki atau menggantikan bahagian pada masa hadapan.

- Kos: Pelekat SMT boleh mahal, menjadikannya sukar untuk digunakan dalam persekitaran pengeluaran volum tinggi. Ini benar terutamanya jika pelekat adalah berkualiti tinggi, yang diperlukan untuk memastikan lekatan komponen yang boleh dipercayai.

- Masa pengawetan: Pelekat SMT memerlukan masa tertentu untuk menyembuhkan sebelum kepingan boleh dipateri di tempatnya. Ini boleh meningkatkan masa pengeluaran keseluruhan peranti elektronik dan litar.

- Jangka hayat: Pelekat SMT mempunyai jangka hayat yang terhad, jadi ia mesti digunakan dalam jangka masa tertentu. Ini boleh menyebabkan pembaziran jika pelekat tidak digunakan sebelum ia luput.

- Kawalan kualiti: Pelekat SMT boleh mencabar dalam persekitaran pengeluaran volum tinggi. Variasi dalam penggunaan ikatan boleh menyebabkan ketidakkonsistenan dalam lekatan komponen, yang boleh menyebabkan kecacatan pada produk akhir.

- Kebimbangan alam sekitar: Pelekat SMT mengandungi bahan kimia yang boleh membahayakan alam sekitar jika tidak dibuang dengan betul. Ini boleh membimbangkan syarikat yang komited terhadap amalan pembuatan yang mampan dan bertanggungjawab terhadap alam sekitar.

- Potensi kerosakan pada komponen: Pelekat SMT boleh merosakkan ciri yang dimaksudkan untuk disimpan di tempatnya. Ini boleh berlaku jika pelekat digunakan terlalu tebal atau tidak digunakan secara sekata.

- Kekurangan fleksibiliti: Pelekat SMT boleh menjadi rapuh, yang bermaksud ia mungkin tidak sesuai untuk komponen yang memerlukan fleksibiliti. Ini boleh mengehadkan jenis ciri yang digunakan dalam peranti elektronik dan litar.

Pertimbangan Alam Sekitar: Penyelesaian Pelekat SMT Tanpa Plumbum

Penyelesaian pelekat teknologi pelekap permukaan bebas plumbum (SMT) telah menjadi semakin penting disebabkan kebimbangan alam sekitar. Arahan RoHS (Restriction of Hazardous Substances) di EU dan peraturan serupa di negara lain telah mengehadkan penggunaan plumbum dalam peranti elektronik. Oleh itu, pelekat SMT tanpa plumbum telah menjadi alternatif popular kepada bon tradisional yang mengandungi plumbum.

Pelekat SMT tanpa plumbum biasanya mengandungi logam lain, seperti perak, tembaga atau timah, yang dianggap kurang berbahaya kepada alam sekitar berbanding plumbum. Logam alternatif ini telah menjadi lebih berleluasa apabila pengeluar berusaha untuk mengurangkan kesan alam sekitar mereka sambil mengekalkan prestasi produk berkualiti tinggi.

Pembuatan pelekat SMT tanpa plumbum mempunyai kesan alam sekitar yang lebih rendah daripada bon tradisional yang mengandungi plumbum. Pengeluaran pelekat yang mengandungi plumbum selalunya memerlukan penggunaan bahan kimia toksik, yang boleh membahayakan pekerja dan alam sekitar. Sebaliknya, pelekat bebas plumbum dihasilkan menggunakan kaedah yang lebih bersih dan mesra alam.

Satu lagi pertimbangan alam sekitar untuk pelekat SMT tanpa plumbum ialah pelupusannya. Pelekat tradisional yang mengandungi plumbum dianggap sebagai sisa berbahaya dan memerlukan prosedur pelupusan khas. Sebaliknya, pelekat bebas plumbum tidak dikelaskan sebagai sisa berbahaya. Ia boleh dilupuskan menggunakan kaedah pelupusan sisa standard.

Pelekat SMT tanpa plumbum telah ditunjukkan berfungsi sama seperti ikatan tradisional yang mengandungi plumbum berkenaan pengurusan haba, getaran dan rintangan hentakan. Oleh itu, ia boleh digunakan sebagai pengganti langsung untuk pelekat yang mengandungi plumbum tanpa menjejaskan prestasi peranti.

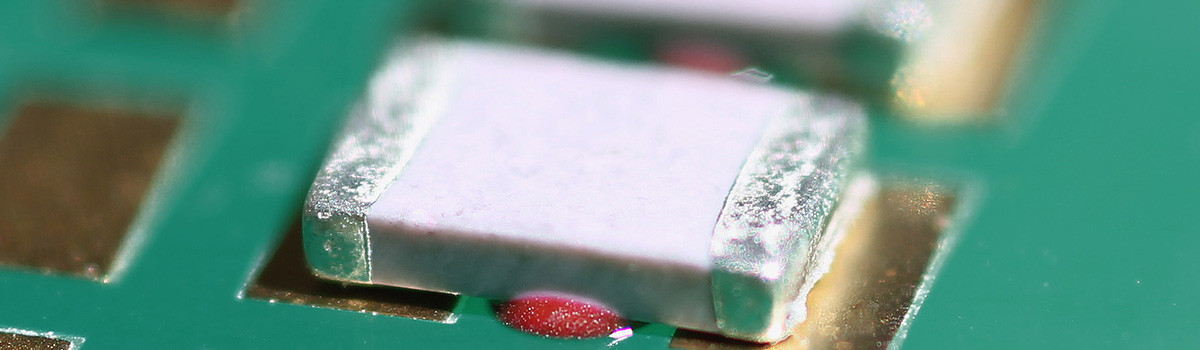

Pelekat SMT dalam Elektronik Miniatur: Memastikan Ketepatan

Pelekat teknologi pelekap permukaan (SMT) memainkan peranan penting dalam memastikan ketepatan elektronik kecil. Apabila peranti elektronik terus mengecil saiznya, peletakan dan ikatan komponen menjadi semakin kritikal. Pelekat SMT memberikan sokongan mekanikal dan tetulang kepada bahagian yang dipateri, menghalangnya daripada beralih atau bergerak semasa operasi.

Dalam elektronik miniatur, penempatan komponen adalah penting untuk memastikan berfungsi dengan betul. Pelekat SMT menyediakan kaedah untuk mengamankan bahagian di tempat semasa pemasangan dan operasi. Pelekat mesti digunakan dengan tepat untuk memastikan komponen berada di lokasi dan orientasi yang betul. Walaupun sedikit kesilapan boleh menyebabkan masalah prestasi atau menyebabkan peranti tidak dapat digunakan.

Ketepatan aplikasi pelekat SMT boleh dipertingkatkan melalui teknologi pendispensan termaju. Teknologi ini menggunakan dispenser berketepatan tinggi untuk menggunakan Pelekat dalam jumlah dan lokasi yang tepat yang diperlukan untuk setiap komponen. Ini memastikan butiran dicagar dan diselaraskan dengan betul semasa pemasangan.

Pemilihan bahan pelekat juga penting untuk ketepatan dalam elektronik kecil. Pelekat harus mempunyai kelikatan yang rendah dan tahap ketepatan yang tinggi dalam penempatannya. Ia juga harus mempunyai masa penyembuhan yang cepat, membolehkan masa pemasangan dan pemulihan yang cepat.

Selain ketepatan dalam peletakan, pelekat SMT juga boleh memberi kesan kepada prestasi elektronik kecil. Pelekat mesti mempunyai kekonduksian terma yang sangat baik untuk memastikan pemindahan haba yang cekap daripada komponen ke substrat. Pelekat juga harus mempunyai sifat penebat elektrik yang tinggi untuk mengelakkan litar pintas dan isu prestasi lain.

Secara keseluruhannya, pelekat SMT memainkan peranan penting dalam memastikan ketepatan dan prestasi elektronik kecil. Pelekat mesti digunakan dengan tepat, dengan ketepatan yang tinggi, dan pilihan bahan mesti dipertimbangkan dengan teliti untuk memenuhi keperluan khusus aplikasi. Teknologi pendispensan lanjutan boleh meningkatkan ketepatan aplikasi pelekat, memastikan komponen dicagar dan diselaraskan dengan betul semasa pemasangan. Dengan memilih Pelekat yang sesuai, pengeluar boleh memastikan prestasi dan jangka hayat peranti elektronik kecil mereka.

Meningkatkan Hasil dan Kecekapan dengan Pelekat SMT

Pelekat teknologi pelekap permukaan (SMT) memainkan peranan penting dalam memastikan ketepatan elektronik kecil. Apabila peranti elektronik terus mengecil saiznya, peletakan dan ikatan komponen menjadi semakin kritikal. Pelekat SMT memberikan sokongan mekanikal dan tetulang kepada bahagian yang dipateri, menghalangnya daripada beralih atau bergerak semasa operasi.

Dalam elektronik miniatur, penempatan komponen adalah penting untuk memastikan berfungsi dengan betul. Pelekat SMT menyediakan kaedah untuk mengamankan bahagian di tempat semasa pemasangan dan operasi. Pelekat mesti digunakan dengan tepat untuk memastikan komponen berada di lokasi dan orientasi yang betul. Walaupun sedikit kesilapan boleh menyebabkan masalah prestasi atau menyebabkan peranti tidak dapat digunakan.

Ketepatan aplikasi pelekat SMT boleh dipertingkatkan melalui teknologi pendispensan termaju. Teknologi ini menggunakan dispenser berketepatan tinggi untuk menggunakan Pelekat dalam jumlah dan lokasi yang tepat yang diperlukan untuk setiap komponen. Ini memastikan butiran dicagar dan diselaraskan dengan betul semasa pemasangan.

Pemilihan bahan pelekat juga penting untuk ketepatan dalam elektronik kecil. Pelekat harus mempunyai kelikatan yang rendah dan tahap ketepatan yang tinggi dalam penempatannya. Ia juga harus mempunyai masa penyembuhan yang cepat, membolehkan masa pemasangan dan pemulihan yang cepat.

Selain ketepatan dalam peletakan, pelekat SMT juga boleh memberi kesan kepada prestasi elektronik kecil. Pelekat mesti mempunyai kekonduksian terma yang sangat baik untuk memastikan pemindahan haba yang cekap daripada komponen ke substrat. Pelekat juga harus mempunyai sifat penebat elektrik yang tinggi untuk mengelakkan litar pintas dan isu prestasi lain.

Secara keseluruhannya, pelekat SMT memainkan peranan penting dalam memastikan ketepatan dan prestasi elektronik kecil. Pelekat mesti digunakan dengan tepat, dengan ketepatan yang tinggi, dan pilihan bahan mesti dipertimbangkan dengan teliti untuk memenuhi keperluan khusus aplikasi. Teknologi pendispensan lanjutan boleh meningkatkan ketepatan aplikasi pelekat, memastikan komponen dicagar dan diselaraskan dengan betul semasa pemasangan. Dengan memilih Pelekat yang sesuai, pengeluar boleh memastikan prestasi dan jangka hayat peranti elektronik kecil mereka.

Menangani Kebimbangan Kebolehpercayaan dengan Pelekat SMT

Teknologi pelekap permukaan (SMT) Pelekat memainkan peranan penting dalam memastikan kebolehpercayaan peranti elektronik. Pelekat melindungi komponen pada tempatnya, menghalang pergerakan dan meminimumkan risiko kerosakan atau kegagalan semasa operasi. Walau bagaimanapun, terdapat beberapa kebimbangan kebolehpercayaan yang berkaitan dengan pelekat SMT yang mesti ditangani oleh pengeluar untuk memastikan prestasi jangka panjang produk mereka.

Salah satu kebimbangan kebolehpercayaan utama dengan pelekat SMT ialah ketahanan jangka panjangnya. Pelekat mesti menahan pelbagai faktor persekitaran seperti perubahan suhu, kelembapan, dan tekanan mekanikal. Lama kelamaan, pendedahan kepada faktor-faktor ini boleh menyebabkan Perekat merosot, membawa kepada pergerakan komponen dan potensi kegagalan. Oleh itu, pengeluar mesti memilih pelekat dengan ketahanan yang sangat baik dan ketahanan terhadap faktor persekitaran untuk memastikan kebolehpercayaan jangka panjang.

Satu lagi kebimbangan mengenai pelekat SMT ialah potensinya untuk mencipta lompang atau gelembung udara semasa aplikasi. Lompang ini boleh menyebabkan masalah dengan pemindahan haba dan membawa kepada kegagalan komponen pramatang. Pengilang mesti mengawal dengan teliti proses penggunaan pelekat mereka untuk mengelakkan pembentukan lompang dan mengekalkan pemindahan haba yang boleh dipercayai.

Keadaan penyimpanan dan pengendalian juga boleh memberi kesan kepada kebolehpercayaan pelekat SMT. Katakan Pelekat tidak disimpan dengan betul atau salah dikendalikan semasa pembuatan. Dalam kes itu, ia boleh menjadi tercemar atau terdegradasi, mengurangkan prestasi dan kebolehpercayaan.

Untuk menangani kebimbangan kebolehpercayaan ini, pengeluar boleh mengambil beberapa langkah. Mereka boleh memilih pelekat dengan ketahanan dan ketahanan yang terbukti terhadap faktor persekitaran, memastikan ia dapat menahan ketegaran penggunaan jangka panjang. Proses penggunaan pelekat juga boleh dikawal dengan teliti untuk mengelakkan pembentukan lompang dan mengekalkan pemindahan haba yang boleh dipercayai. Penyimpanan dan pengendalian Pelekat yang betul juga boleh membantu mengekalkan prestasi dan kebolehpercayaannya.

Di samping itu, pengeluar boleh melakukan ujian yang meluas dan langkah kawalan kualiti untuk memastikan kebolehpercayaan produk mereka. Ini boleh termasuk ujian penuaan dipercepatkan, ujian alam sekitar dan ujian kefungsian untuk mengenal pasti isu yang berpotensi dan memastikan Perekat berfungsi seperti yang diharapkan.

Pelekat SMT dan Peranannya dalam Proses Kerja Semula dan Pembaikan

Teknologi pelekap permukaan (SMT) Pelekat adalah penting dalam mengolah semula dan membaiki peranti elektronik. Proses kerja semula dan pembaikan adalah standard dalam industri elektronik, kerana kecacatan dan isu boleh timbul semasa pembuatan atau penggunaan. Pelekat SMT boleh digunakan untuk mengamankan semula komponen yang telah longgar atau tertanggal atau untuk membaiki bahagian yang rosak.

Apabila melakukan kerja semula atau pembaikan dengan pelekat SMT, pemilihan Pelekat yang sesuai untuk aplikasi adalah penting. Pelekat mesti mempunyai sifat yang sesuai untuk memastikan lekatan yang kuat pada komponen dan substrat. Selain itu, Pelekat harus mudah digunakan, dengan masa penyembuhan yang cepat untuk meminimumkan masa henti dan mengurangkan kos pembaikan.

Satu penggunaan setiap hari pelekat SMT dalam kerja semula dan pembaikan adalah untuk memasang semula komponen yang telah longgar atau tertanggal. Ini boleh berlaku disebabkan oleh tekanan mekanikal, turun naik suhu atau faktor persekitaran yang lain. Pelekat boleh mengikat bahagian semula pada tempatnya dan menghalang pergerakan atau detasmen selanjutnya. Ini boleh membantu memanjangkan hayat peranti elektronik dan mengurangkan keperluan untuk penggantian.

Pelekat SMT juga boleh membaiki komponen yang rosak, seperti sambungan pateri yang retak atau pecah. Pelekat boleh digunakan pada kawasan yang rosak untuk memberikan sokongan dan tetulang tambahan, membantu memulihkan komponen kepada fungsi asalnya. Dalam sesetengah kes, pelekat SMT juga boleh digunakan untuk membaiki papan litar yang rosak, memberikan penyelesaian yang berkesan untuk kerosakan atau isu kecil.

Sebagai tambahan kepada penggunaannya dalam proses kerja semula dan pembaikan, pelekat SMT juga boleh menghalang keperluan untuk kerja semula atau pembaikan di tempat pertama. Pelekat boleh digunakan semasa proses pembuatan awal untuk memastikan penempatan komponen yang betul dan untuk mengelakkan pergerakan atau detasmen. Ini boleh membantu meminimumkan risiko kecacatan atau isu yang mungkin memerlukan kerja semula atau pembaikan.

Masa Depan Pelekat SMT: Kemajuan dan Inovasi

Pasaran pelekat teknologi pelekat permukaan (SMT) dijangka berkembang dengan ketara pada tahun-tahun akan datang, didorong oleh kemajuan dan inovasi dalam teknologi pelekat. Pengilang sentiasa mencari penyelesaian pelekat baharu dan dipertingkatkan untuk memenuhi permintaan industri elektronik yang semakin meningkat.

Satu bidang inovasi dalam pelekat SMT ialah pembangunan penyelesaian yang lebih mesra alam. Dengan tumpuan yang meningkat pada kemampanan dan mengurangkan kesan alam sekitar, pengeluar sedang mencari pelekat yang memenuhi keperluan ini. Penyelesaian pelekat baharu sedang dibangunkan yang menggunakan bahan kimia yang kurang berbahaya dan lebih mudah untuk dikitar semula, mengurangkan sisa dan meningkatkan kemampanan.

Satu lagi bidang inovasi ialah pembangunan pelekat dengan sifat pengurusan haba yang lebih baik. Pengurusan haba yang berkesan menjadi semakin penting dengan trend ke arah peranti elektronik yang lebih kecil dan padat. Ikatan yang boleh meningkatkan pelesapan dan pemindahan haba boleh membantu meningkatkan prestasi dan kebolehpercayaan peranti elektronik.

Di samping itu, terdapat minat yang semakin meningkat dalam pelekat dengan sifat elektrik yang dipertingkatkan. Ikatan yang boleh meningkatkan kekonduksian atau menyediakan penebat elektrik boleh membantu meningkatkan prestasi dan kebolehpercayaan peranti elektronik. Ini boleh termasuk ikatan dengan kekuatan dielektrik yang tinggi atau rintangan elektrik yang rendah.

Kemajuan dalam nanoteknologi juga memacu inovasi dalam pelekat SMT. Nanozarah boleh ditambah pada pelekat untuk memperbaiki sifatnya, seperti kekonduksian terma, kekuatan lekatan, dan kekonduksian elektrik. Ini boleh membawa kepada pelekat dengan prestasi yang dipertingkatkan dan kebolehpercayaan dalam pelbagai aplikasi.

Akhir sekali, pendispensan dan kemajuan teknologi aplikasi juga memacu inovasi dalam pelekat SMT. Peralatan dan kaedah pendispensan baharu boleh membantu meningkatkan ketepatan dan ketekalan aplikasi pelekat, yang membawa kepada peningkatan kualiti dan kebolehpercayaan peranti elektronik.

Tumpuan Industri: Kajian Kes dan Kisah Kejayaan

Banyak kisah kejayaan dan kajian kes menyerlahkan kepentingan dan keberkesanan pelekat SMT dalam industri elektronik. Berikut adalah beberapa contoh:

- Pembuatan Telefon Mudah Alih: Pengeluar telefon mudah alih utama mengalami masalah peranti, termasuk komponen longgar dan prestasi lemah dalam suhu melampau. Mereka mula menggunakan pelekat SMT berprestasi tinggi untuk mengamankan bahagian di tempatnya dan menambah baik pengurusan terma. Ini membawa kepada peningkatan ketara dalam kebolehpercayaan dan prestasi peranti, serta pengurangan keperluan untuk kerja semula dan pembaikan.

- Elektronik Automotif: Pengeluar elektronik automotif mengalami masalah dengan komponen tercabut akibat getaran dan kejutan. Mereka mula menggunakan pelekat SMT yang sangat berdaya tahan yang direka khusus untuk menahan faktor persekitaran ini. Ini membawa kepada pengurangan ketara dalam kegagalan komponen dan peningkatan dalam kebolehpercayaan keseluruhan sistem elektronik.

- Peranti Perubatan: Pengeluar peranti perubatan mengalami masalah dengan lekatan komponen semasa proses pembuatan. Mereka mula menggunakan pelekat SMT khusus untuk memberikan kekuatan lekatan yang tinggi dan sifat elektrik yang sangat baik. Ini membawa kepada peningkatan dalam kualiti dan kebolehpercayaan peranti perubatan, serta pengurangan kecacatan pembuatan dan kerja semula.

- Elektronik Pengguna: Pengilang elektronik pengguna mengalami masalah dengan peranti mereka terlalu panas disebabkan oleh pengurusan haba yang lemah. Mereka mula menggunakan pelekat SMT berprestasi tinggi untuk meningkatkan pelesapan dan pemindahan haba. Ini membawa kepada peningkatan dalam prestasi dan kebolehpercayaan peranti, serta pengurangan keperluan untuk pembaikan dan penggantian.

Kajian kes dan kisah kejayaan ini menyerlahkan kepentingan dan keberkesanan pelekat SMT dalam pelbagai aplikasi dalam industri elektronik. Dengan memilih Pelekat yang sesuai untuk aplikasi dan memastikan penggunaan dan pengawetan yang betul, pengeluar boleh meningkatkan kebolehpercayaan dan prestasi peranti elektronik mereka sambil mengurangkan keperluan untuk kerja semula dan pembaikan.

Amalan Terbaik untuk Pengendalian, Penyimpanan dan Pelupusan Pelekat SMT

Pengendalian, penyimpanan dan pelupusan yang betul bagi pelekat teknologi pelekap permukaan (SMT) adalah penting untuk memastikan keberkesanannya dan meminimumkan potensi bahaya. Berikut ialah beberapa amalan terbaik untuk diikuti:

- Pengendalian: Semasa mengendalikan pelekat SMT, adalah penting untuk memakai peralatan pelindung diri (PPE) yang sesuai seperti sarung tangan, cermin mata keselamatan dan alat pernafasan jika perlu. Ini akan membantu meminimumkan pendedahan kepada sebarang bahan kimia berbahaya. Ia juga penting untuk mengikuti arahan pengilang untuk digunakan, termasuk pencampuran, penggunaan dan pengawetan yang betul.

- Penyimpanan: Pelekat SMT hendaklah disimpan di tempat yang sejuk dan kering jauh dari cahaya matahari langsung, haba dan lembapan. Keadaan suhu dan kelembapan hendaklah mengikut cadangan pengilang untuk memastikan Pelekat kekal berkesan. Selain itu, pelekat SMT hendaklah disimpan dalam bekas asalnya dengan penutup tertutup rapat untuk mengelakkan pencemaran atau penyejatan.

- Pelupusan: Pelupusan pelekat SMT dengan betul adalah penting untuk meminimumkan potensi kesan alam sekitar. Mana-mana pelekat yang tidak digunakan atau tamat tempoh hendaklah dilupuskan mengikut peraturan dan garis panduan tempatan. Ini mungkin termasuk membawanya ke kemudahan pelupusan sisa berbahaya atau menghubungi syarikat pengurusan sisa khusus untuk pelupusan yang betul.

- Tumpahan dan kebocoran: Sekiranya berlaku kejatuhan atau kebocoran, pembersihan kawasan dengan segera adalah penting untuk mengelakkan pencemaran selanjutnya. Ini mungkin termasuk menggunakan bahan penyerap seperti pasir atau tanah liat untuk menahan tumpahan dan membersihkan kawasan tersebut dengan pelarut atau pembersih yang sesuai.

- Latihan: Latihan dan pendidikan yang betul harus diberikan kepada pekerja yang mengendalikan pelekat SMT. Ini harus merangkumi maklumat tentang pengendalian, penyimpanan dan pelupusan yang betul bagi Pelekat dan penggunaan PPE yang betul dan prosedur tindak balas kecemasan sekiranya berlaku kemalangan atau tumpahan.

Dengan mengikuti amalan terbaik untuk pengendalian, penyimpanan dan pelupusan pelekat SMT ini, pengeluar boleh memastikan keselamatan dan keberkesanan Pelekat sambil meminimumkan sebarang potensi bahaya atau kesan alam sekitar. Adalah penting untuk merujuk arahan pengilang, peraturan tempatan dan garis panduan untuk cadangan dan keperluan khusus.

Kesimpulan:

Pelekat SMT telah merevolusikan pembuatan elektronik dengan meningkatkan kebolehpercayaan produk dan membolehkan penempatan komponen yang tepat. Pelbagai pilihan pelekat yang tersedia, kemajuan dalam teknik pendispensan dan pertimbangan alam sekitar telah menjadikan pelekat SMT sebagai komponen penting dalam proses pembuatan moden. Semasa industri berkembang, pengeluar mesti sentiasa dikemas kini dengan perkembangan terkini dan amalan terbaik yang berkaitan dengan pelekat SMT untuk memaksimumkan kecekapan, hasil dan kualiti produk secara keseluruhan. Dengan memanfaatkan kuasa pelekat SMT, pengeluar boleh membuka kunci kemungkinan baharu dalam pembuatan elektronik, yang membawa kepada prestasi yang dipertingkatkan dan kepuasan pelanggan.