Pelekat Semikonduktor

Pelekat semikonduktor ialah komponen kritikal dalam pembuatan dan pemasangan peranti semikonduktor, seperti mikropemproses, cip memori dan litar bersepadu lain. Pelekat ini memberikan keupayaan ikatan yang teguh dan boleh dipercayai serta perlindungan terhadap faktor persekitaran dan tekanan haba. Dengan peningkatan permintaan untuk peranti semikonduktor yang lebih kecil, lebih pantas dan lebih kompleks, penyelesaian pelekat berprestasi tinggi dan boleh dipercayai telah menjadi lebih kritikal berbanding sebelum ini. Artikel ini akan meneroka pelbagai jenis, aplikasi dan cabaran pelekat semikonduktor, menyerlahkan peranan pentingnya dalam membolehkan pengecilan dan prestasi tinggi peranti semikonduktor.

Jenis-jenis Pelekat Semikonduktor

Pelekat semikonduktor memainkan peranan penting dalam proses pembuatan dan pemasangan peranti elektronik. Pelekat ini direka bentuk untuk menyediakan ikatan yang teguh dan boleh dipercayai antara pelbagai komponen dalam peranti semikonduktor, seperti cip, substrat dan bungkusan. Mereka boleh menahan keadaan persekitaran yang keras, kitaran haba dan tekanan mekanikal. Beberapa jenis pelekat semikonduktor boleh didapati di pasaran, masing-masing mempunyai sifat dan aplikasi yang unik. Mari kita terokai beberapa pelekat semikonduktor yang biasa digunakan:

- Pelekat Epoksi: Pelekat berasaskan epoksi digunakan secara meluas dalam aplikasi semikonduktor kerana kekuatan ikatan yang sangat baik, rintangan kimia yang tinggi dan sifat penebat elektrik yang baik. Mereka menawarkan lekatan yang kuat pada pelbagai bahan, termasuk logam, seramik dan plastik. Pelekat epoksi menyembuhkan pada suhu bilik atau di bawah haba, membentuk ikatan yang tegar dan tahan lama.

- Pelekat Silikon: Pelekat berasaskan silikon terkenal dengan fleksibiliti, kestabilan haba dan ketahanan terhadap suhu melampau. Bergantung pada formulasi, mereka boleh menahan julat suhu yang luas dari -50°C hingga 200°C atau lebih tinggi. Pelekat silikon mempamerkan sifat penebat elektrik yang sangat baik dan biasanya digunakan dalam aplikasi di mana pengurusan haba adalah penting, seperti peranti elektronik kuasa.

- Pelekat Akrilik: Pelekat akrilik memberikan pengawetan cepat, kekuatan ikatan yang tinggi, dan rintangan yang baik terhadap suhu dan lembapan. Mereka terkenal dengan fleksibiliti mereka dan boleh mengikat pelbagai substrat, termasuk logam, plastik dan kaca. Pelekat akrilik, seperti elektronik automotif dan pemasangan LED, sering digunakan dalam aplikasi yang memerlukan kekuatan dan ketahanan yang tinggi.

- Pelekat Poliuretana: Pelekat berasaskan poliuretana menawarkan keseimbangan antara fleksibiliti dan kekuatan. Mereka memberikan lekatan yang baik kepada pelbagai bahan, termasuk logam, plastik, dan kaca. Pelekat poliuretana tahan terhadap hentaman, getaran dan kitaran haba, menjadikannya sesuai untuk aplikasi yang melibatkan tekanan mekanikal, seperti dalam elektronik automotif dan aeroangkasa.

- Pelekat Konduktif: Pelekat konduktif dirumus dengan pengisi konduktif, seperti perak, kuprum atau karbon, untuk membolehkan kekonduksian elektrik dalam sambungan terikat. Ia biasanya digunakan untuk pemasangan mati, ikatan cip flip dan komponen penyambung peranti elektronik. Pelekat konduktif menawarkan rintangan yang rendah dan lekatan yang sangat baik, menyediakan sambungan elektrik yang boleh dipercayai.

- Pelekat Underfill: Pelekat Underfill direka bentuk secara eksplisit untuk aplikasi cip flip, di mana cip dipasang terbalik pada substrat. Pelekat ini mengalir di bawah cip semasa pengawetan, mengisi jurang antara cip dan substrat. Pelekat underfill menyediakan sokongan mekanikal, meningkatkan kekonduksian terma, dan menghalang kegagalan sambungan pateri yang disebabkan oleh tekanan haba.

- Pelekat Boleh Diubati UV: Pelekat boleh dirawat UV sembuh dengan cepat apabila terdedah kepada cahaya ultraungu. Mereka menawarkan kekuatan ikatan yang tinggi, kejelasan optik, dan rintangan kimia. Pelekat yang boleh dirawat UV sering digunakan dalam aplikasi yang memerlukan pemprosesan pantas dan ikatan ketepatan, seperti pemasangan paparan, gentian optik dan peranti optoelektronik.

Pelekat Epoksi: Pilihan Paling Biasa

Pelekat epoksi diiktiraf secara meluas sebagai salah satu jenis yang paling biasa dan serba boleh. Ia digunakan secara meluas dalam pelbagai industri dan aplikasi kerana kekuatan ikatan yang luar biasa, ketahanan dan serba boleh. Di sini, kami akan meneroka mengapa pelekat epoksi adalah pilihan yang paling biasa dalam bilangan perkataan yang terhad.

- Kekuatan Ikatan: Pelekat epoksi menawarkan kekuatan ikatan yang luar biasa, menjadikannya sesuai untuk pelbagai bahan. Sama ada logam, plastik, seramik, kayu atau komposit, pelekat epoksi memberikan ikatan yang kukuh dan boleh dipercayai, memastikan jangka hayat dan kestabilan bahagian yang dicantumkan.

- Fleksibiliti: Pelekat epoksi mempamerkan kepelbagaian yang sangat baik dalam kaedah aplikasi dan pilihan pengawetannya. Ia boleh didapati dalam bentuk yang berbeza, seperti sistem satu bahagian atau dua bahagian, yang membolehkan fleksibiliti dalam penggunaannya. Selain itu, pelekat epoksi boleh diawetkan pada suhu bilik atau dengan haba, bergantung pada keperluan khusus aplikasi.

- Rintangan Kimia: Pelekat epoksi mempunyai rintangan kimia yang luar biasa, menjadikannya sesuai untuk aplikasi di mana pendedahan kepada bahan kimia atau pelarut yang keras membimbangkan. Mereka mengekalkan integriti struktur mereka walaupun terdedah kepada pelbagai bahan kimia, minyak, bahan api dan asid, memastikan ketahanan pemasangan terikat.

- Rintangan Suhu: Pelekat epoksi boleh menahan julat suhu yang luas, menjadikannya sesuai untuk aplikasi yang memerlukan ketahanan terhadap suhu tinggi atau rendah. Sama ada dalam industri automotif, aeroangkasa atau elektronik, pelekat epoksi memberikan ikatan yang boleh dipercayai walaupun dalam suhu yang melampau.

- Keupayaan Pengisian Jurang: Satu lagi kelebihan pelekat epoksi ialah keupayaannya untuk mengisi jurang dan ketidakteraturan antara permukaan mengawan. Ciri ini memastikan ikatan yang kuat walaupun permukaan sentuhan tidak dipadankan dengan ideal, memberikan integriti struktur yang dipertingkatkan pada bahagian yang dicantumkan.

- Sifat Mekanikal: Pelekat epoksi menawarkan sifat mekanikal yang sangat baik, seperti kekuatan tegangan dan ricih yang tinggi serta rintangan hentaman yang baik. Ciri-ciri ini menjadikannya sesuai untuk aplikasi galas beban, di mana pelekat perlu menahan tekanan atau impak yang ketara tanpa menjejaskan kekuatan ikatan.

- Penebat Elektrik: Pelekat epoksi mempamerkan sifat penebat elektrik yang sangat baik, menjadikannya popular dalam aplikasi elektronik dan elektrik. Mereka menyediakan penebat yang berkesan, melindungi komponen elektronik sensitif daripada arus elektrik atau litar pintas.

- Kemudahan Penggunaan: Pelekat epoksi agak mudah digunakan dan digunakan. Ia boleh dikeluarkan dengan tepat, membolehkan penggunaan terkawal dan meminimumkan pembaziran. Tambahan pula, pelekat epoksi mempunyai masa terbuka yang panjang, memberikan masa kerja yang mencukupi untuk memasang bahagian sebelum pelekat ditetapkan.

Pelekat Konduktif: Membolehkan Ketersambungan Elektrik

Pelekat konduktif ialah sejenis bahan pelekat khusus dengan kedua-dua sifat pelekat dan konduktif. Mereka direka bentuk untuk membolehkan sambungan elektrik dalam pelbagai aplikasi di mana kaedah pematerian tradisional mungkin tidak boleh dilaksanakan atau diingini. Pelekat ini menawarkan banyak kelebihan, termasuk kemudahan penggunaan, keramahan alam sekitar dan serba boleh.

Salah satu faedah kritikal pelekat konduktif ialah kemudahan penggunaannya. Tidak seperti pematerian, yang memerlukan haba dan boleh menjadi kompleks, pelekat konduktif boleh digunakan hanya dengan mendispens atau menyebarkan pelekat ke permukaan yang dikehendaki. Ini menjadikan mereka sesuai untuk pelbagai pengguna, daripada profesional kepada penggemar dan menghapuskan keperluan untuk peralatan khusus.

Kemesraan alam sekitar adalah satu lagi kelebihan pelekat konduktif. Tidak seperti pematerian, yang biasanya melibatkan pemateri berasaskan plumbum, pelekat konduktif boleh dirumus dengan bahan bukan toksik. Ini menjadikan mereka lebih mesra alam dan lebih selamat untuk dikendalikan, mengurangkan risiko kesihatan untuk pengguna. Selain itu, ketiadaan plumbum menjadikan pelekat ini mematuhi peraturan yang menyekat penggunaan bahan berbahaya.

Pelekat konduktif juga menawarkan fleksibiliti dalam bahan yang boleh diikat bersama. Mereka boleh menyertai bahan konduktif seperti logam dan bahan bukan konduktif seperti plastik, seramik dan kaca. Keserasian luas ini membolehkan untuk mencipta pemasangan berbilang bahan dengan sambungan elektrik bersepadu, membuka kemungkinan reka bentuk baharu dalam pelbagai industri.

Kekonduksian pelekat ini dicapai dengan memasukkan pengisi konduktif, seperti zarah perak atau karbon, dalam matriks pelekat. Pengisi ini membentuk laluan konduktif yang membolehkan pengaliran arus elektrik merentasi permukaan terikat. Pilihan bahan pengisi dan kepekatan boleh disesuaikan untuk memenuhi keperluan kekonduksian tertentu, membolehkan penalaan halus sifat elektrik pelekat.

Aplikasi pelekat konduktif adalah meluas. Ia biasanya digunakan dalam industri elektronik untuk mengikat komponen, menggantikan atau melengkapkan proses pematerian. Pelekat konduktif amat berfaedah untuk menyambung komponen elektronik halus yang tidak dapat menahan suhu tinggi yang berkaitan dengan pematerian. Ia juga digunakan untuk mengeluarkan litar fleksibel, tag RFID dan skrin sentuh, di mana keupayaan mereka untuk mengikat kepada pelbagai substrat adalah berfaedah.

Dalam industri automotif, pelekat konduktif memasang penderia, unit kawalan dan sistem pencahayaan. Keupayaan ikatan bukan mekanikal mereka mengurangkan titik kepekatan tekanan, meningkatkan kebolehpercayaan sambungan elektrik dan jangka hayat. Tambahan pula, pelekat konduktif membolehkan pengurangan berat dalam kenderaan dengan menghapuskan keperluan untuk penyambung logam berat.

Di luar aplikasi elektronik dan automotif, pelekat konduktif digunakan dalam peranti perubatan, komponen aeroangkasa, dan juga produk pengguna seperti elektronik boleh pakai. Kepelbagaian, kemudahan penggunaan dan kelebihan alam sekitar menjadikannya menarik kepada pereka dan jurutera industri.

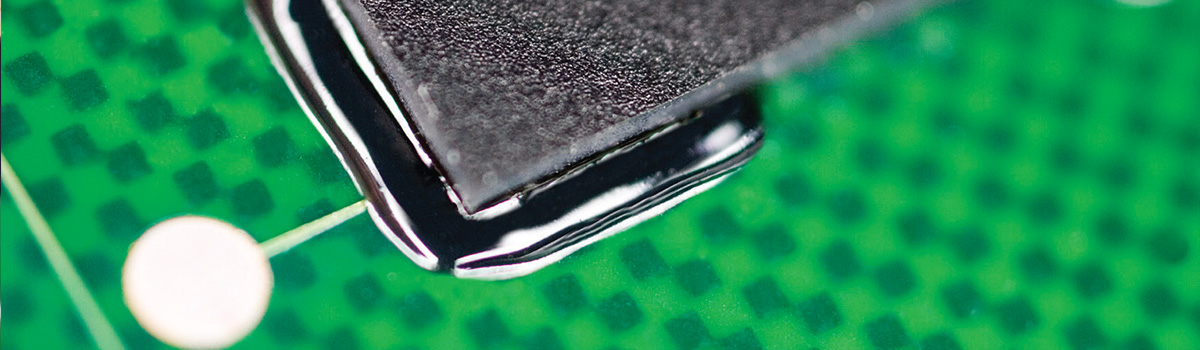

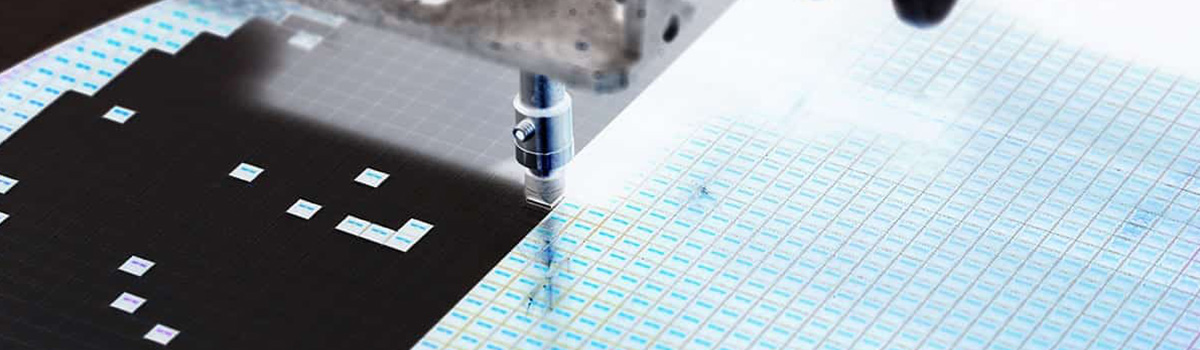

Die Pasang Pelekat: Mengikat Cip Semikonduktor pada Substrat

Pelekat pelekat mati memainkan peranan penting dalam industri semikonduktor dengan menyediakan kaedah yang boleh dipercayai dan cekap untuk mengikat cip semikonduktor kepada substrat. Pelekat ini berfungsi sebagai antara muka antara cip dan substrat, memastikan sambungan yang selamat dan konduktif elektrik.

Fungsi utama pelekat die-attached adalah untuk menyediakan sokongan mekanikal dan sambungan elektrik antara cip dan substrat. Mereka mesti mempunyai sifat lekatan yang sangat baik untuk memastikan cip kekal selamat dilekatkan pada substrat di bawah pelbagai keadaan operasi, termasuk kitaran haba, tekanan mekanikal dan pendedahan alam sekitar.

Satu keperluan kritikal untuk pelekat die-attach ialah keupayaan mereka untuk menahan suhu tinggi. Semasa proses pemasangan cip seperti pengaliran semula pateri atau ikatan termomampatan, pelekat mesti mengekalkan integriti dan kekuatan lekatannya. Biasanya, pelekat die-attach direka untuk menahan suhu melebihi 200°C, memastikan kebolehpercayaan ikatan.

Pelekat pelekat mati biasanya dikelaskan kepada pelekat berasaskan epoksi dan berasaskan pateri. Pelekat berasaskan epoksi ialah bahan termoset yang menyembuhkan apabila terdedah kepada haba. Mereka menawarkan lekatan yang sangat baik, kekonduksian haba yang tinggi, dan penebat elektrik. Sebaliknya, pelekat berasaskan pateri terdiri daripada aloi logam yang cair semasa proses ikatan. Ia menyediakan laluan elektrik rintangan rendah dan kekonduksian terma yang tinggi, menjadikannya sesuai untuk aplikasi pelesapan kuasa tinggi.

Pemilihan pelekat die-attached bergantung pada beberapa faktor, termasuk aplikasi khusus, keadaan operasi dan bahan substrat. Pelekat mestilah serasi dengan bahan yang akan diikat, memastikan lekatan yang betul dan mengelakkan sebarang interaksi buruk. Pelekat juga mesti mempunyai ciri pendispensan dan aliran yang baik untuk memudahkan ikatan dan meminimumkan lompang atau jurang antara cip dan substrat.

Untuk mencapai ikatan yang boleh dipercayai, penyediaan permukaan adalah penting. Permukaan substrat dan cip mesti dibersihkan dengan teliti untuk membuang bahan cemar, oksida dan kekotoran lain yang menghalang lekatan. Teknik rawatan permukaan seperti pembersihan plasma, etsa kimia, atau pembersihan ultrasonik biasanya digunakan untuk meningkatkan prestasi ikatan pelekat.

Setelah pelekat pelekat die digunakan, cip diletakkan dengan teliti dan dijajarkan pada substrat. Tekanan atau haba boleh digunakan untuk memastikan pembasahan dan sentuhan yang betul antara pelekat dan permukaan yang diikat. Pelekat kemudiannya disembuhkan atau dipadatkan, melengkapkan proses ikatan.

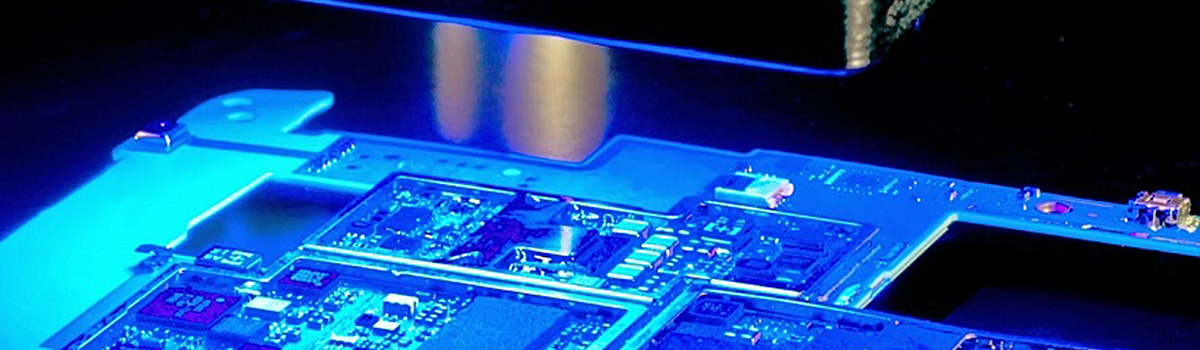

Pelekat Underfill: Melindungi Terhadap Tekanan Terma

Pelekat underfill adalah bahan penting yang digunakan dalam pembungkusan elektronik untuk melindungi daripada tekanan haba. Ia menyediakan tetulang mekanikal dan meningkatkan kebolehpercayaan peranti elektronik dengan meminimumkan kesan kitaran haba dan kejutan mekanikal.

Tegasan terma merupakan kebimbangan yang ketara dalam pemasangan elektronik kerana ketidakpadanan dalam pekali pengembangan terma (CTE) antara bahan yang berbeza. Apabila peranti mengalami turun naik suhu, bahan mengembang dan mengecut pada kadar yang berbeza, membentuk tegasan yang boleh gagal. Pelekat underfill membantu mengurangkan isu ini dengan bertindak sebagai penampan antara cip dan substrat, menyerap dan mengagihkan tegasan yang disebabkan oleh kitaran haba.

Fungsi utama pelekat underfill adalah untuk mengukuhkan sambungan pateri yang menyambungkan cip litar bersepadu (IC) ke substrat. Semasa pembuatan, cip dipasang pada substrat menggunakan pateri, yang mewujudkan ikatan antara kedua-dua komponen. Walau bagaimanapun, ketidakpadanan CTE antara cip dan substrat boleh menyebabkan kepekatan tegasan pada sambungan pateri. Pelekat underfill disuntik ke dalam celah antara cip dan substrat, mengisi lompang dan membentuk lapisan yang teguh dan elastik. Lapisan ini mengurangkan kepekatan tegasan, meningkatkan integriti mekanikal keseluruhan pemasangan.

Pelekat underfill juga menawarkan kekonduksian terma yang sangat baik, penting untuk menghilangkan haba yang dihasilkan oleh komponen elektronik. Pelesapan haba yang cekap adalah penting untuk mengelakkan terlalu panas dan mengekalkan prestasi dan jangka hayat peranti. Dengan memudahkan pemindahan haba daripada cip ke substrat, pelekat underfill membantu mengekalkan suhu operasi yang stabil dan menghalang tekanan haba daripada merosakkan IC.

Selain itu, pelekat underfill melindungi daripada kelembapan dan bahan cemar. Peranti elektronik sering terdedah kepada persekitaran yang keras, termasuk kelembapan dan pelbagai bahan kimia, yang boleh merendahkan prestasi dan kebolehpercayaannya. Bahan underfill adalah penghalang, menghalang kemasukan lembapan dan resapan bahan berbahaya ke dalam bungkusan cip. Perlindungan ini membantu mengekalkan prestasi elektrik dan memanjangkan jangka hayat peranti.

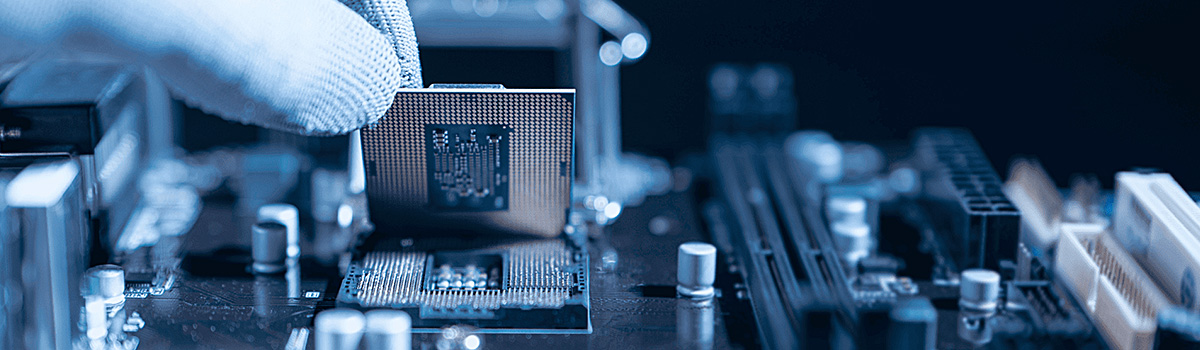

Pelekat Cip Terbalik: Mendayakan Pengecilan

Pelekat cip flip adalah penting dalam membolehkan pengecilan dalam pelbagai peranti elektronik. Apabila teknologi semakin maju, terdapat permintaan yang berterusan untuk mesin yang lebih kecil, lebih ringan dan lebih berkuasa. Ikatan cip selak telah muncul sebagai kaedah pilihan untuk mencapai kesalingsambungan berketumpatan tinggi dalam peranti sedemikian. Pelekat ini memudahkan sambungan elektrik dan mekanikal terus antara cip dan substrat, menawarkan banyak faedah kepada pengecilan.

Salah satu kelebihan kritikal pelekat cip flip ialah keupayaannya untuk mengurangkan saiz keseluruhan pakej elektronik. Teknik ikatan wayar tradisional memerlukan ruang untuk gelung wayar, mengehadkan saiz peranti yang boleh dicapai. Sebaliknya, ikatan cip flip menghilangkan keperluan untuk gelung wayar, dengan ketara mengurangkan saiz pakej. Jejak yang lebih kecil adalah penting dalam peranti elektronik mudah alih, seperti telefon pintar, tablet dan boleh pakai, di mana ruang adalah premium.

Selain itu, pelekat cip flip membolehkan prestasi peranti meningkat. Sambungan elektrik terus antara cip dan substrat mengurangkan panjang laluan isyarat dan kearuhan, meningkatkan prestasi elektrik. Ini amat penting untuk aplikasi berkelajuan tinggi, seperti mikropemproses dan cip memori, yang meminimumkan kelewatan dan kehilangan isyarat adalah kritikal. Ikatan cip flip menyumbang kepada kadar pemindahan data yang lebih pantas, penggunaan kuasa yang lebih rendah dan kebolehpercayaan peranti yang dipertingkatkan dengan mengurangkan kesan parasit.

Selain itu, pelekat cip flip menawarkan keupayaan pengurusan haba yang sangat baik. Menguruskan pelesapan haba menjadi satu cabaran penting kerana komponen elektronik menjadi lebih berkuasa dan padat. Ikatan cip terbalik membolehkan pelekatan terus cip ke substrat, yang meningkatkan kecekapan pemindahan haba. Ini membolehkan pelesapan haba yang cekap, mencegah terlalu panas dan meningkatkan kebolehpercayaan keseluruhan dan jangka hayat peranti. Pengurusan haba yang berkesan adalah penting untuk peranti berprestasi tinggi seperti unit pemprosesan grafik (GPU) dan unit pemprosesan pusat (CPU).

Satu lagi kelebihan pelekat flip-cip ialah kestabilan mekanikalnya. Bahan pelekat yang digunakan dalam ikatan cip selak menyediakan sambungan yang kukuh dan boleh dipercayai. Ketiadaan ikatan wayar menghapuskan risiko wayar putus atau keletihan, memastikan integriti mekanikal jangka panjang. Kekukuhan pelekat cip flip menjadikannya sesuai untuk aplikasi yang tertakluk kepada keadaan operasi yang keras, seperti elektronik automotif atau sistem aeroangkasa.

Tambahan pula, pelekat cip selak menyokong sambungan berketumpatan tinggi. Dengan ikatan cip flip, adalah mungkin untuk mencapai bilangan sambungan yang besar di kawasan kecil, membolehkan penyepaduan lebih banyak fungsi dalam ruang yang terhad. Ini amat berfaedah untuk peranti elektronik kompleks yang memerlukan banyak sambungan input/output, seperti litar bersepadu, penderia atau sistem mikroelektromekanikal (MEMS). Sambungan berketumpatan tinggi yang didayakan oleh pelekat cip flip menyumbang kepada pengecilan keseluruhan peranti.

Pelekat Enkapsulasi: Melindungi Komponen Sensitif

Pelekat enkapsulasi adalah penting dalam melindungi komponen elektronik yang sensitif daripada pelbagai faktor persekitaran, tekanan mekanikal dan pendedahan kimia. Pelekat ini menyediakan penghalang pelindung, membungkus unsur-unsur dan memastikan jangka hayat dan kebolehpercayaan mereka. Artikel ini akan meneroka kepentingan pelekat enkapsulasi dan peranannya dalam melindungi komponen sensitif.

Komponen elektronik yang sensitif, seperti litar bersepadu, penderia dan pendawaian halus, terdedah kepada kerosakan yang disebabkan oleh kelembapan, habuk, turun naik suhu dan kesan fizikal. Pelekat enkapsulasi menawarkan penyelesaian yang boleh dipercayai dengan membentuk lapisan pelindung di sekeliling komponen ini. Mereka bertindak sebagai penghalang, melindungi komponen daripada unsur luaran yang boleh menjejaskan fungsi atau membawa kepada kegagalan pramatang.

Salah satu sifat kritikal pelekat enkapsulasi ialah keupayaannya untuk menahan kemasukan lembapan. Kelembapan boleh menyebabkan kakisan, litar pintas dan kebocoran elektrik, yang membawa kepada kerosakan peranti. Pelekat enkapsulasi memberikan rintangan lembapan yang sangat baik, menghalang kemasukan air atau wap lembapan ke dalam komponen sensitif. Ciri ini penting dalam aplikasi yang terdedah kepada kelembapan tinggi atau persekitaran yang kaya dengan lembapan, seperti elektronik automotif atau peralatan industri luar.

Selain perlindungan kelembapan, pelekat enkapsulasi juga menawarkan rintangan kimia yang sangat baik. Mereka boleh menahan pendedahan kepada pelbagai bahan kimia, termasuk pelarut, asid, bes, dan agen pembersih. Rintangan ini memastikan bahawa komponen sensitif kekal tidak terjejas oleh interaksi kimia, memelihara integriti dan fungsinya.

Pelekat enkapsulasi juga memberikan perlindungan mekanikal kepada komponen sensitif. Ia bertindak sebagai penyerap hentak, menghilangkan tekanan mekanikal dan getaran yang boleh merosakkan komponen. Ciri ini penting dalam aplikasi yang tertakluk kepada pergerakan yang kerap, seperti aeroangkasa, automotif dan elektronik pengguna.

Tambahan pula, pelekat enkapsulasi menawarkan sifat pengurusan haba yang sangat baik. Mereka mempunyai kekonduksian haba yang tinggi, membolehkan pelesapan haba yang cekap daripada komponen sensitif. Pelekat ini membantu mengekalkan suhu operasi yang optimum dengan menghilangkan haba dengan berkesan, mencegah tekanan haba dan memastikan kebolehpercayaan jangka panjang.

Satu lagi kelebihan pelekat enkapsulasi ialah keupayaannya untuk meningkatkan integriti struktur pemasangan elektronik. Mengekapsul dan mengikat pelbagai komponen bersama memberikan kekuatan dan kestabilan tambahan kepada keseluruhan sistem. Ciri ini amat berfaedah dalam aplikasi yang memerlukan keteguhan mekanikal, seperti sistem kawalan industri atau elektronik gred tentera.

Pelekat enkapsulasi datang dalam pelbagai formulasi untuk memenuhi keperluan aplikasi yang berbeza. Ia boleh menjadi pelekat cecair yang menyembuhkan pada suhu bilik atau sebatian pengalir haba yang digunakan untuk aplikasi berkuasa tinggi. Pemilihan pelekat yang sesuai bergantung pada faktor seperti tahap perlindungan yang diingini, keadaan operasi, masa penyembuhan dan proses pemasangan.

Pelekat Gas Keluar Rendah: Kritikal untuk Aplikasi Ruang

Pelekat bergas keluar rendah memainkan peranan penting dalam aplikasi ruang di mana mengekalkan persekitaran yang bersih dan terkawal adalah penting. Pengeluaran gas merujuk kepada melepaskan sebatian organik meruap (VOC) dan bahan cemar lain daripada bahan, termasuk pelekat, di bawah keadaan vakum atau tekanan rendah. Gas keluar boleh membahayakan peralatan sensitif, sistem optik dan permukaan kapal angkasa dalam keadaan ruang yang melampau, di mana tiada tekanan atmosfera. Oleh itu, menggunakan pelekat bergas keluar rendah adalah penting untuk memastikan prestasi misi angkasa lepas yang boleh dipercayai dan tahan lama.

Salah satu kebimbangan utama dengan keluar gas ialah pemendapan bahan cemar ke permukaan kritikal, seperti kanta optik dan penderia. Kekotoran boleh membentuk filem nipis pada permukaan ini, mengurangkan ketelusannya, merendahkan prestasi dan mengganggu pengukuran saintifik. Dalam kes sistem optik, walaupun sedikit pengurangan dalam keterbukaan boleh memberi kesan ketara kepada kualiti imej dan data yang dikumpul dari angkasa. Pelekat bergas keluar rendah direka untuk meminimumkan pembebasan sebatian meruap, mengurangkan risiko pencemaran dan memelihara kefungsian instrumen sensitif.

Satu lagi aspek kritikal pelekat bergas keluar rendah ialah kesannya terhadap komponen elektronik dan litar. VOC yang dikeluarkan semasa gas keluar boleh menghakis atau merendahkan sistem elektronik yang halus, yang membawa kepada pincang tugas atau kegagalan sepenuhnya. Ini amat membimbangkan untuk kapal angkasa, di mana komponen elektronik terdedah kepada vakum ruang, variasi suhu yang melampau dan sinaran. Pelekat bergas keluar rendah dirumus dengan bahan tekanan wap rendah, meminimumkan pembebasan sebatian menghakis dan melindungi integriti sistem elektronik.

Tambahan pula, gas keluar juga boleh mengancam kesihatan angkasawan dan kebolehdiaman kapal angkasa berawak. Dalam persekitaran tertutup seperti kapsul angkasa atau stesen angkasa, pengumpulan VOC daripada keluar gas boleh mewujudkan suasana yang tidak menyenangkan atau berbahaya. Pelekat gas keluar rendah membantu mengurangkan risiko ini dengan mengurangkan pelepasan sebatian meruap, memastikan persekitaran yang selamat dan sihat untuk angkasawan semasa misi mereka.

Untuk mencapai sifat keluar gas yang rendah, pelekat yang digunakan dalam aplikasi ruang menjalani ujian dan proses kelayakan yang ketat. Proses ini melibatkan meletakkan pelekat kepada keadaan ruang yang disimulasikan, termasuk ruang vakum, suhu melampau dan pelbagai tekanan persekitaran. Pelekat yang memenuhi keperluan ketat untuk pengeluaran gas rendah diperakui dan diluluskan untuk digunakan dalam misi angkasa lepas.

Pelekat Ikatan Tahap Wafer: Mengurangkan Kos dan Meningkatkan Hasil

Ikatan tahap wafer ialah proses penting dalam industri semikonduktor, di mana berbilang cip atau wafer disambungkan untuk membentuk litar bersepadu yang kompleks. Secara tradisinya, proses ikatan ini melibatkan bonggol pateri atau teknik ikatan wayar, yang memerlukan penjajaran tepat dan ikatan individu bagi setiap cip, menghasilkan kos yang lebih tinggi dan hasil yang lebih rendah. Walau bagaimanapun, kemajuan dalam teknologi pelekat telah membuka jalan bagi pelekat ikatan tahap wafer yang menawarkan pengurangan kos dan hasil yang dipertingkatkan dalam pembuatan semikonduktor.

Pelekat ikatan tahap wafer direka bentuk untuk menyediakan ikatan yang boleh dipercayai dan teguh antara wafer atau cip pada tahap wafer, menghapuskan keperluan untuk proses ikatan individu. Pelekat ini biasanya digunakan sebagai lapisan nipis di antara wafer dan diawet di bawah keadaan terkawal untuk mencapai kekuatan ikatan yang diingini. Berikut ialah beberapa faktor utama yang menyumbang kepada pengurangan kos dan hasil yang dipertingkatkan:

- Penyederhanaan Proses: Pelekat ikatan tahap wafer memudahkan proses ikatan dengan membolehkan ikatan serentak berbilang cip atau wafer dalam satu langkah. Ini menghapuskan keperluan untuk penjajaran yang rumit dan ikatan individu bagi setiap cip, menjimatkan masa dan mengurangkan kos pengeluaran. Selain itu, pelekat boleh digunakan secara seragam di kawasan yang luas, memastikan lekatan yang konsisten merentasi wafer.

- Kekuatan dan Kebolehpercayaan Ikatan Tinggi: Pelekat ikatan tahap wafer menawarkan sifat lekatan yang sangat baik, menghasilkan kekuatan ikatan yang tinggi antara wafer. Ikatan teguh ini memastikan kesalinghubungan yang boleh dipercayai dan meminimumkan risiko penundaan atau kegagalan semasa langkah pembuatan atau operasi peranti berikutnya. Sifat mekanikal, haba dan elektrik pelekat boleh disesuaikan untuk memenuhi keperluan aplikasi tertentu, meningkatkan lagi kebolehpercayaan.

- Bahan Kos Efektif: Pelekat ikatan tahap wafer selalunya menggunakan bahan kos efektif berbanding teknik ikatan tradisional. Pelekat ini boleh dirumus menggunakan pelbagai polimer, seperti epoksi, polimida, atau akrilat, yang mudah didapati dan menawarkan prestasi yang baik pada kos yang berpatutan. Memilih daripada pelbagai bahan membolehkan pengeluar mengoptimumkan pemilihan pelekat berdasarkan prestasi, harga dan keserasian dengan substrat yang berbeza.

- Penambahbaikan Hasil: Pelekat ikatan tahap wafer menyumbang kepada hasil yang lebih baik dalam pembuatan semikonduktor. Penggunaan seragam pelekat merentasi wafer meminimumkan risiko lompang, terperangkap udara, atau ikatan tidak sekata, yang boleh menyebabkan kecacatan atau kegagalan. Selain itu, menghapuskan ikatan cip individu mengurangkan kemungkinan salah jajaran atau kerosakan semasa proses ikatan, menghasilkan hasil yang lebih tinggi dan mengurangkan kadar sekerap.

- Keserasian dengan Teknologi Pembungkusan Termaju: Pelekat ikatan tahap wafer serasi dengan pelbagai teknologi pembungkusan termaju, seperti pembungkusan skala cip peringkat wafer (WLCSP), pembungkusan aras wafer kipas (FOWLP) atau proses penyepaduan 3D. Pelekat ini membolehkan penyepaduan berbilang cip atau komponen yang pelbagai dalam faktor bentuk padat, memudahkan pengecilan dan membolehkan kefungsian lanjutan dalam peranti elektronik.

Pelekat Pengawetan UV: Ikatan Pantas dan Tepat

Pelekat pengawetan UV ialah pelekat revolusioner yang menawarkan keupayaan ikatan yang cepat dan tepat. Mereka telah mendapat populariti dalam pelbagai industri kerana sifat unik dan kelebihan mereka berbanding pelekat tradisional. Pelekat pengawetan UV biasanya terdiri daripada monomer, photoinitiator, dan penstabil. Apabila terdedah kepada cahaya ultraungu (UV), pelekat ini mengalami tindak balas fotokimia yang membawa kepada pengawetan dan ikatan yang cepat.

Salah satu faedah kritikal pelekat pengawetan UV ialah masa pengawetan yang cepat. Tidak seperti ikatan tradisional yang memerlukan berjam-jam atau bahkan berhari-hari untuk sembuh sepenuhnya, pelekat pengawetan UV sembuh dalam beberapa saat hingga beberapa minit. Masa pengawetan yang cepat ini meningkatkan kecekapan pengeluaran dengan ketara dan mengurangkan masa menunggu barisan pemasangan, menghasilkan penjimatan kos yang ketara bagi pengeluar. Pembentukan ikatan segera juga membolehkan pengendalian segera dan pemprosesan selanjutnya bagi komponen terikat.

Keupayaan ikatan yang tepat bagi pelekat pengawetan UV adalah satu lagi kelebihan penting. Pelekat kekal cair sehingga terdedah kepada cahaya UV, memberikan masa yang mencukupi untuk penjajaran dan kedudukan bahagian yang akan diikat. Sebaik sahaja pelekat terdedah kepada cahaya UV dengan cepat menjadi pejal, menghasilkan ikatan yang kukuh dan tahan lama. Keupayaan ikatan yang tepat ini memanfaatkan aplikasi yang memerlukan ketepatan tinggi dan toleransi yang ketat, seperti elektronik, optik dan peranti perubatan.

Pelekat pengawetan UV juga menawarkan kekuatan dan ketahanan ikatan yang sangat baik. Pelekat yang diawet membentuk ikatan kuat yang boleh menahan pelbagai faktor persekitaran, termasuk suhu yang melampau, kelembapan dan bahan kimia. Ini memastikan jangka hayat dan kebolehpercayaan komponen terikat, menjadikan pelekat pengawetan UV sesuai untuk aplikasi yang menuntut.

Tambahan pula, pelekat pengawetan UV adalah bebas pelarut dan mempunyai pelepasan kompaun organik (VOC) meruap rendah. Tidak seperti pelekat berasaskan pelarut yang memerlukan pengeringan dan membebaskan wap yang berpotensi berbahaya, pelekat pengawetan UV mesra alam dan selamat. Ini menjadikan mereka pilihan yang menarik untuk industri yang bertujuan untuk mengurangkan jejak alam sekitar mereka dan mematuhi peraturan.

Fleksibiliti pelekat pengawetan UV adalah satu lagi aspek yang ketara. Mereka boleh mengikat pelbagai bahan, termasuk kaca, logam, plastik, seramik, dan juga substrat yang berbeza. Keserasian luas ini menjadikan pelekat pengawetan UV sesuai untuk pelbagai aplikasi merentasi industri automotif, aeroangkasa, elektronik dan perubatan.

Pelekat Tampal Konduktif: Mendayakan Elektronik Fleksibel dan Bercetak

Pelekat tampal konduktif telah muncul sebagai teknologi pemboleh yang kritikal untuk membangunkan elektronik yang fleksibel dan bercetak. Bahan-bahan inovatif ini menggabungkan sifat pelekat tradisional dengan kekonduksian logam, membuka kemungkinan baharu untuk pembuatan dan penyepaduan peranti elektronik pada pelbagai substrat.

Salah satu kelebihan utama pelekat tampal konduktif ialah keupayaan mereka untuk memberikan kedua-dua lekatan mekanikal dan kekonduksian elektrik. Pelekat tradisional biasanya penebat, yang mengehadkan penggunaannya dalam aplikasi elektronik. Pelekat tampal konduktif, sebaliknya, mengandungi zarah konduktif seperti perak, kuprum, atau karbon yang memudahkan pengaliran elektrik. Kefungsian dwi ini membolehkan mereka berfungsi sebagai kedua-dua pelekat dan laluan konduktif, menjadikannya ideal untuk mengikat komponen elektronik atau mencipta kesan konduktif pada substrat fleksibel.

Fleksibiliti pelekat tampal konduktif adalah satu lagi ciri kritikal yang menjadikannya sesuai untuk elektronik fleksibel. Pelekat ini boleh mengekalkan kekonduksian elektriknya walaupun tertakluk kepada lenturan, regangan atau berpusing. Fleksibiliti ini adalah penting untuk aplikasi seperti peranti boleh pakai, paparan fleksibel dan elektronik selaras, di mana litar tegar tradisional akan menjadi tidak praktikal atau mustahil untuk dilaksanakan. Pelekat tampal konduktif membolehkan penciptaan sambungan elektrik yang teguh dan boleh dipercayai pada substrat yang fleksibel, memastikan prestasi dan ketahanan peranti elektronik yang fleksibel.

Lebih-lebih lagi, pelekat tampal konduktif serasi dengan pelbagai teknik percetakan, seperti percetakan skrin, percetakan inkjet dan percetakan flexographic. Keserasian ini membolehkan pembuatan elektronik bercetak volum tinggi dan kos efektif. Proses pencetakan membolehkan pemendapan pelekat tampal konduktif dalam corak yang tepat, membolehkan untuk mencipta litar kompleks dan reka bentuk elektronik dengan pembaziran bahan yang minimum. Keupayaan untuk mencetak jejak konduktif terus ke substrat fleksibel memudahkan proses fabrikasi dan mengurangkan masa pengeluaran, menjadikan elektronik bercetak penyelesaian yang berdaya maju untuk pembuatan berskala besar.

Pelekat tampal konduktif juga menawarkan kelebihan dari segi pengurusan haba. Kehadiran zarah konduktif dalam pelekat ini memudahkan pelesapan haba yang dihasilkan oleh komponen elektronik. Sifat ini penting untuk memastikan kebolehpercayaan dan prestasi peranti yang menjana haba yang ketara, seperti elektronik kuasa atau LED berkuasa tinggi. Menggunakan pelekat tampal konduktif sebagai antara muka terma, haba boleh dipindahkan dengan cekap daripada komponen penjana haba ke sink haba, meningkatkan prestasi peranti keseluruhan dan jangka hayat.

Tampalan Memateri: Alternatif kepada Ikatan Pelekat

Pes pematerian, juga dikenali sebagai pes pateri, menawarkan alternatif kepada ikatan pelekat dalam pelbagai aplikasi. Walaupun ikatan pelekat melibatkan penggunaan pelekat untuk menyambung bahan, pes pematerian menggunakan mekanisme yang berbeza untuk mencapai ikatan yang teguh dan boleh dipercayai. Dalam respons ini, kami akan meneroka pes pematerian sebagai alternatif kepada ikatan pelekat dalam had 450 patah perkataan.

Pes pematerian terdiri daripada campuran zarah aloi logam, fluks, dan pengikat. Zarah aloi logam biasanya terdiri daripada timah, plumbum, perak, atau gabungan logam ini. Perubahan ini membantu dalam proses pematerian dengan mengeluarkan oksida dari permukaan logam dan menggalakkan pembasahan dan lekatan. Pengikat memegang pes bersama-sama dan membolehkan ia digunakan dengan mudah.

Salah satu kelebihan utama pes pematerian berbanding ikatan pelekat ialah kekuatan dan ketahanan ikatan. Pematerian mencipta ikatan metalurgi antara bahan yang dicantum, menghasilkan sambungan yang kuat yang boleh menahan pelbagai tekanan mekanikal, haba dan elektrik. Sambungan yang dipateri selalunya lebih teguh dan boleh dipercayai daripada ikatan pelekat, yang mungkin merosot dari semasa ke semasa atau dalam keadaan tertentu.

Pes pematerian juga menawarkan proses ikatan yang lebih cepat dan cekap. Pes boleh digunakan dengan tepat ke kawasan yang dikehendaki, dan sambungan boleh dibentuk dengan memanaskan pemasangan ke suhu lebur pateri. Proses ini selalunya lebih cepat daripada ikatan pelekat, yang mungkin memerlukan masa pengawetan atau pengeringan. Selain itu, pes pematerian membolehkan penyambungan berbilang komponen serentak, mengurangkan masa pemasangan dan meningkatkan produktiviti.

Kelebihan lain ialah kepelbagaian pes pematerian dalam menyambung bahan yang berbeza. Ikatan pelekat mungkin mempunyai had apabila mengikat bahan atau bahan yang berbeza dengan pekali pengembangan haba yang berbeza. Pes pematerian boleh membentuk sambungan yang boleh dipercayai antara pelbagai bahan, termasuk logam, seramik, dan beberapa plastik, menjadikannya sesuai untuk pelbagai aplikasi.

Selain itu, pes pematerian boleh meningkatkan kekonduksian haba dan elektrik berbanding dengan ikatan pelekat. Sifat ini amat berfaedah dalam aplikasi di mana pelesapan haba atau kesinambungan elektrik adalah penting, seperti pemasangan elektronik—sendi yang dipateri membentuk laluan logam terus, memudahkan pemindahan haba dan pengaliran elektrik yang cekap.

Walau bagaimanapun, adalah penting untuk ambil perhatian bahawa pes pematerian juga mempunyai beberapa pertimbangan dan batasan. Sebagai contoh, sesetengah aloi pateri mengandungi plumbum, yang mungkin dihadkan disebabkan oleh kebimbangan alam sekitar dan kesihatan. Pes pematerian tanpa plumbum telah dibangunkan sebagai alternatif, tetapi ia mungkin mempunyai ciri yang berbeza dan memerlukan pertimbangan proses tertentu.

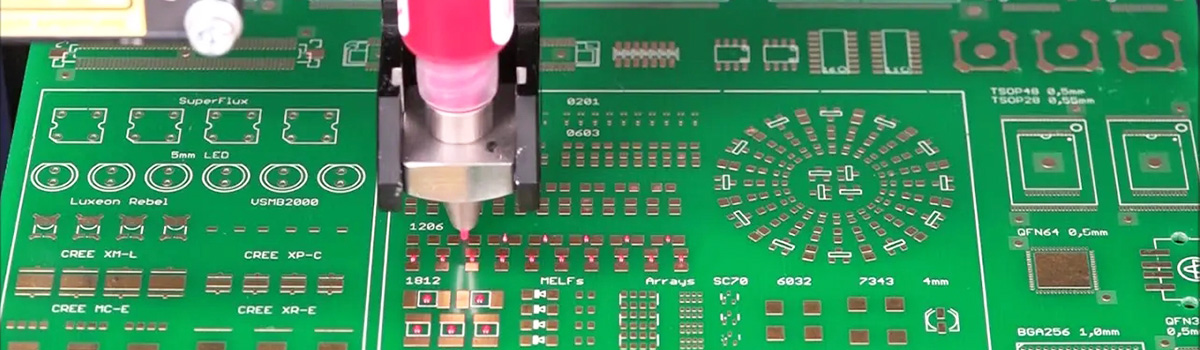

Teknik Pendispensan Pelekat: Ketepatan dan Kecekapan

Teknik pendispensan pelekat adalah penting dalam pelbagai industri, daripada pembuatan hingga pembinaan. Mencapai ketepatan dan kecekapan dalam aplikasi pelekat adalah penting untuk memastikan ikatan yang boleh dipercayai, meminimumkan sisa dan meningkatkan produktiviti keseluruhan. Artikel ini akan meneroka teknik kritikal yang membantu mencapai ketepatan dan kecekapan dalam pendispensan pelekat.

- Sistem Pendispensan Automatik: Sistem pendispensan automatik menggunakan lengan robot atau peralatan dikawal komputer untuk menggunakan pelekat dengan tepat. Sistem ini menawarkan kebolehulangan, ketepatan dan kelajuan yang tinggi, memastikan aplikasi pelekat yang konsisten merentas pelbagai bahagian atau produk. Dengan menghapuskan kesilapan manusia, sistem automatik meminimumkan sisa dan meningkatkan kecekapan dalam proses pendispensan pelekat.

- Sistem Pemeteran dan Pencampuran: Sesetengah aplikasi memerlukan pendispensan dua atau lebih komponen yang perlu dicampur dalam nisbah tertentu. Sistem pemeteran dan pencampuran mengukur dan menggabungkan komponen pelekat dengan tepat sebelum diedarkan, memastikan nisbah yang tepat dan kualiti yang konsisten. Sistem ini amat berfaedah untuk epoksi dua bahagian, poliuretana dan pelekat reaktif yang lain.

- Pendispensan Terkawal Tekanan: Teknik pendispensan terkawal tekanan melibatkan penggunaan sistem pneumatik atau hidraulik untuk mengawal kadar aliran dan tekanan pelekat. Pelekat dikeluarkan pada kadar terkawal dengan mengekalkan daya yang konsisten, memastikan penggunaan yang tepat, dan meminimumkan pelekat berlebihan. Pendispensan terkawal tekanan biasanya digunakan untuk aplikasi yang memerlukan garis halus, titik atau corak yang rumit.

- Jetting dan Needle Dispensing: Teknik jet dan jarum dispensing sesuai untuk aplikasi yang memerlukan peletakan berkelajuan tinggi dan tepat. Sistem jetting menggunakan denyutan tekanan untuk mengeluarkan titisan kecil atau garis pelekat berterusan. Sebaliknya, pendispensan jarum melibatkan penggunaan jarum atau muncung untuk menyimpan pelekat dalam jumlah terkawal. Teknik ini biasanya digunakan dalam pemasangan elektronik, di mana deposit pelekat yang kecil dan tepat diperlukan.

- Sistem Semburan dan Salutan: Untuk aplikasi ikatan atau salutan kawasan besar, sistem semburan dan salutan menyediakan pendispensan pelekat yang cekap. Sistem ini menggunakan teknik pengabusan untuk menghasilkan kabus halus atau semburan pelekat, memastikan liputan sekata dan sisa minimum. Sistem semburan dan salutan digunakan secara meluas dalam industri automotif, aeroangkasa, dan pembuatan perabot.

- Injap dan Muncung Pendispensan: Pilihan injap dan muncung pendispensan adalah penting untuk mencapai ketepatan dalam pendispensan pelekat. Jenis injap dan muncung yang berbeza, seperti injap jarum, injap diafragma atau muncung tirus, menawarkan kawalan yang berbeza-beza ke atas kadar aliran, corak dan saiz titisan. Memilih injap atau muncung yang sesuai untuk pelekat dan keperluan aplikasi khusus adalah penting untuk mencapai pendispensan yang tepat dan cekap.

- Sistem Berpandukan Penglihatan: Sistem pendispensan berpandukan penglihatan menggunakan kamera dan perisian canggih untuk mengesan dan menjejaki kedudukan bahagian atau substrat. Menganalisis imej yang ditangkap, sistem melaraskan parameter pendispensan pelekat dalam masa nyata, memastikan peletakan yang tepat walaupun pada permukaan yang tidak teratur atau dimensi bahagian yang berbeza-beza. Sistem berpandukan penglihatan meningkatkan ketepatan dan kecekapan sambil menampung variasi proses.

Cabaran dalam Aplikasi Pelekat Semikonduktor

Aplikasi pelekat semikonduktor menghadapi beberapa cabaran yang boleh memberi kesan kepada prestasi dan kebolehpercayaan peranti elektronik. Cabaran-cabaran ini timbul disebabkan oleh keperluan unik dan ciri-ciri semikonduktor dan keadaan operasi yang menuntut mereka tertakluk kepada. Berikut adalah beberapa cabaran kritikal dalam aplikasi pelekat semikonduktor:

- Pengurusan Terma: Semikonduktor menjana haba semasa operasi, dan pengurusan haba yang berkesan adalah penting untuk mengelakkan terlalu panas. Bahan pelekat yang digunakan dalam semikonduktor mesti mempunyai kekonduksian terma yang sangat baik untuk memindahkan haba dari peranti dengan cekap. Memastikan lekatan yang betul tanpa menjejaskan prestasi haba adalah satu cabaran yang penting.

- Keserasian Kimia: Semikonduktor terdedah kepada pelbagai bahan kimia sepanjang hayatnya, termasuk agen pembersih, pelarut dan fluks. Bahan pelekat harus serasi secara kimia dengan bahan ini untuk mengelakkan degradasi atau kehilangan lekatan dari semasa ke semasa. Memilih bahan pelekat yang boleh menahan pendedahan kepada bahan kimia tertentu adalah tugas yang kompleks.

- Tekanan Mekanikal: Peranti elektronik sering mengalami tekanan mekanikal akibat pengembangan haba, getaran dan daya luaran. Untuk menahan tegasan ini, bahan pelekat mesti mempunyai sifat mekanikal yang sesuai, seperti fleksibiliti dan kekuatan. Prestasi pelekat yang lemah boleh menyebabkan penembusan, keretakan atau kegagalan mekanikal peranti semikonduktor.

- Pengecilan: Dengan trend pengecilan yang berterusan, peranti semikonduktor menjadi semakin kecil dan lebih kompleks. Aplikasi pelekat dalam struktur kecil tersebut memerlukan ketepatan dan kawalan yang tinggi. Memastikan liputan seragam, mengelakkan lompang, dan mengekalkan ketebalan garis ikatan yang konsisten menjadi cabaran kritikal.

- Keserasian Proses: Pengilangan semikonduktor melibatkan pelbagai langkah pemprosesan, termasuk pembersihan, pemendapan dan pembungkusan. Bahan pelekat harus serasi dengan proses ini tanpa menjejaskan prestasinya secara negatif. Cabaran timbul dalam mencari pelekat yang boleh menahan proses suhu tinggi, menahan kelembapan dan mengekalkan kestabilan sepanjang kitaran pembuatan.

- Kebolehpercayaan dan Penuaan: Peranti semikonduktor dijangka mempunyai jangka hayat yang panjang dan prestasi yang boleh dipercayai di bawah pelbagai keadaan operasi. Bahan pelekat mesti menunjukkan kestabilan jangka panjang, ketahanan terhadap penuaan, dan lekatan yang boleh dipercayai dalam tempoh yang lama. Cabarannya terletak pada meramal dan mengurangkan potensi mekanisme degradasi yang boleh memberi kesan kepada prestasi dan kebolehpercayaan peranti semikonduktor.

- Pertimbangan Alam Sekitar: Bahan pelekat yang digunakan dalam aplikasi semikonduktor mesti mematuhi peraturan dan piawaian alam sekitar.

- Ini termasuk mengehadkan bahan berbahaya, seperti plumbum dan bahan toksik lain. Membangunkan penyelesaian pelekat mesra alam yang memenuhi keperluan kawal selia tanpa menjejaskan prestasi boleh menjadi mencabar.

- Kos dan Kebolehskalaan: Bahan pelekat harus kos efektif dan berskala untuk memenuhi permintaan pengeluaran semikonduktor volum tinggi. Mengimbangi pertimbangan kos dengan keperluan prestasi menimbulkan cabaran dalam memilih bahan pelekat yang sesuai dan mengoptimumkan proses permohonan.

Ujian Kebolehpercayaan: Menilai Prestasi Pelekat

Ujian kebolehpercayaan adalah proses penting untuk menilai prestasi pelekat. Pelekat biasanya digunakan dalam pelbagai industri, termasuk automotif, aeroangkasa, elektronik, dan pembinaan, di mana ia memainkan peranan penting dalam menggabungkan bahan yang berbeza bersama-sama. Kebolehpercayaan pelekat adalah penting untuk memastikan ketahanan pemasangan terikat dan kefungsian jangka panjang.

Satu aspek utama ujian kebolehpercayaan ialah menilai kekuatan pelekat dan sifat lekatan. Ini melibatkan pengambilan sampel pelekat kepada keadaan tegasan yang berbeza untuk mensimulasikan senario dunia sebenar dan menentukan prestasinya di bawah pelbagai beban, suhu dan keadaan persekitaran. Ujian tegangan, ricih dan pengelupasan biasanya dijalankan untuk menilai sifat mekanikal pelekat dan keupayaan untuk menahan daya dalam arah yang berbeza.

Selain ujian mekanikal, faktor persekitaran memainkan peranan penting dalam prestasi pelekat. Pelekat mungkin terdedah kepada suhu melampau, kelembapan, bahan kimia dan sinaran UV semasa hayat perkhidmatan. Oleh itu, ujian kebolehpercayaan melibatkan sampel melekit kepada ujian penuaan dipercepatkan, di mana mereka terdedah kepada keadaan persekitaran yang teruk untuk tempoh yang panjang. Ini membantu untuk meramalkan prestasi jangka panjang pelekat dan menilai ketahanannya terhadap degradasi, seperti kehilangan kekuatan lekatan atau kemerosotan bahan kimia.

Satu lagi aspek penting dalam ujian kebolehpercayaan ialah menilai ketahanan pelekat di bawah beban kitaran. Dalam banyak aplikasi, pelekat tertakluk kepada tekanan mekanikal berulang, seperti getaran atau kitaran haba. Ujian keletihan menilai rintangan pelekat terhadap kegagalan di bawah beban kitaran ini. Sampel biasanya tertakluk kepada bilangan kitaran beban yang ditentukan, dan prestasinya dipantau untuk sebarang tanda kelemahan pelekat, seperti perambatan retak atau penembusan ikatan.

Tambahan pula, ujian kebolehpercayaan melibatkan penilaian prestasi pelekat dalam keadaan dunia sebenar. Ini mungkin termasuk menguji keupayaan pelekat untuk mengikat bahan berbeza yang biasa digunakan dalam industri, seperti logam, plastik, komposit atau kaca. Sampel disediakan menggunakan prosedur piawai dan tertakluk kepada protokol ujian yang mensimulasikan keperluan aplikasi tertentu. Ini membolehkan jurutera menilai keserasian pelekat dengan substrat yang berbeza dan menilai kekuatan ikatan, fleksibiliti dan ketahanannya terhadap faktor persekitaran.

Ujian kebolehpercayaan juga termasuk menilai keserasian kimia pelekat dengan bahan lain yang mungkin tersentuh semasa penggunaan atau hayat perkhidmatannya. Ini melibatkan menjalankan ujian keserasian untuk menentukan sama ada pelekat bertindak balas buruk dengan pelarut, agen pembersih, bahan api atau bahan kimia lain yang mungkin terdapat dalam persekitaran. Ujian keserasian bahan kimia membantu mengenal pasti potensi isu yang boleh membawa kepada kegagalan atau degradasi pelekat.

Kesimpulannya, ujian kebolehpercayaan adalah langkah penting dalam menilai prestasi pelekat. Ia melibatkan penilaian sifat mekanikal, menjalankan ujian penuaan dipercepatkan, menilai ketahanan di bawah beban kitaran, menilai prestasi dalam keadaan dunia sebenar dan menguji keserasian bahan kimia. Dengan menjalankan ujian kebolehpercayaan yang komprehensif, pengilang dan jurutera boleh memastikan kesesuaian pelekat dan prestasi jangka panjang dalam aplikasi yang dimaksudkan.

Pertimbangan Alam Sekitar dalam Pelekat Semikonduktor

Pelekat semikonduktor memainkan peranan penting dalam pemasangan dan pembungkusan peranti elektronik, terutamanya dalam industri semikonduktor. Walaupun pelekat ini menyediakan fungsi penting seperti ikatan dan pengurusan terma, adalah penting untuk mempertimbangkan kesan alam sekitar sepanjang kitaran hayatnya. Berikut adalah beberapa pertimbangan alam sekitar yang penting dalam pelekat semikonduktor:

- Ketoksikan: Banyak pelekat semikonduktor mengandungi bahan berbahaya, termasuk sebatian organik meruap (VOC), logam berat dan bahan kimia toksik yang lain. Bahan-bahan ini boleh memberi kesan buruk kepada kesihatan manusia dan alam sekitar. Meminimumkan atau menghapuskan bahan berbahaya dalam formulasi pelekat adalah penting untuk mengurangkan kesan alam sekitar mereka.

- Pelepasan: Semasa pembuatan dan penggunaan pelekat semikonduktor, komponen yang tidak menentu boleh dilepaskan ke udara, menyumbang kepada pencemaran udara. Pelepasan VOC, sebagai contoh, boleh menyumbang kepada ozon paras tanah dan pembentukan bahan zarahan berbahaya. Pengilang harus berusaha untuk membangunkan formulasi pelekat rendah VOC dan melaksanakan langkah kawalan pelepasan yang ketat untuk mengurangkan kesan alam sekitar ini.

- Penggunaan Tenaga: Menghasilkan pelekat semikonduktor memerlukan proses intensif tenaga, termasuk sintesis, pengadunan dan pengawetan. Mengurangkan penggunaan tenaga melalui pengoptimuman proses dan menggunakan teknologi cekap tenaga boleh meminimumkan jejak alam sekitar yang berkaitan dengan pembuatan pelekat.

- Penjanaan Sisa: Industri semikonduktor menjana sisa yang ketara, dan pelekat menyumbang kepada aliran sisa ini. Sisa boleh termasuk pelekat yang tidak digunakan atau tamat tempoh, bahan pembungkusan dan produk sampingan pembuatan. Melaksanakan amalan pengurusan sisa seperti kitar semula, penggunaan semula, atau pelupusan sisa pelekat yang selamat adalah penting untuk meminimumkan pencemaran alam sekitar dan kehabisan sumber.

- Analisis Kitar Hayat: Memandangkan keseluruhan kitaran hayat pelekat semikonduktor adalah penting dalam menilai secara menyeluruh impak alam sekitar mereka. Analisis ini termasuk menilai jejak ekologi pengekstrakan bahan mentah, pembuatan, pengangkutan, aplikasi dan pelupusan akhir hayat. Mengenal pasti peluang untuk penambahbaikan pada setiap peringkat boleh membawa kepada penyelesaian pelekat yang lebih mampan.

- Alternatif Mampan: Meneroka dan menerima pakai alternatif yang mampan adalah penting dalam mengurangkan kesan alam sekitar pelekat semikonduktor. Ini boleh melibatkan penggunaan bahan mentah berasaskan bio atau boleh diperbaharui, membangunkan formulasi berasaskan air atau bebas pelarut, dan menggunakan proses pembuatan yang mesra alam. Menggalakkan kitar semula pelekat atau melaksanakan amalan ekonomi pekeliling juga boleh menyumbang kepada pemuliharaan sumber.

- Pematuhan Kawal Selia: Pengeluar pelekat mesti mematuhi peraturan dan piawaian alam sekitar yang mengawal penggunaan bahan kimia, pelupusan dan pelabelan. Untuk memastikan perlindungan kesihatan ekologi dan manusia, sentiasa dikemas kini dengan peraturan yang berkaitan, seperti REACH (Pendaftaran, Penilaian, Kebenaran, dan Sekatan Bahan Kimia) di Kesatuan Eropah dan peraturan serupa di wilayah yang berbeza, adalah penting.

Trend dan Inovasi dalam Pelekat Semikonduktor

Pelekat semikonduktor memainkan peranan penting dalam pemasangan dan pembungkusan peranti elektronik, memastikan ikatan dan kestabilan komponen semikonduktor yang betul. Dengan kemajuan teknologi, beberapa trend dan inovasi utama muncul dalam bidang pelekat semikonduktor.

- Pengecilan dan Kerumitan Peranti Lebih Tinggi: Satu trend penting dalam industri semikonduktor ialah pengecilan berterusan peranti elektronik dan peningkatan kerumitan reka bentuk mereka. Aliran ini memerlukan pelekat dengan sifat yang lebih baik, seperti kelikatan yang lebih rendah, kekuatan ikatan yang lebih tinggi dan kekonduksian terma yang dipertingkatkan, untuk menampung komponen yang lebih kecil dan lebih padat.

- Teknik Pembungkusan Lanjutan: Teknik pembungkusan lanjutan, seperti sistem dalam pakej (SiP), pembungkusan tahap wafer kipas (FOWLP) dan pembungkusan 3D, semakin popular kerana keupayaannya untuk meningkatkan prestasi peranti dan mengurangkan faktor bentuk. Teknik-teknik ini selalunya memerlukan pelekat khusus yang boleh menangani cabaran unik untuk menyambung berbilang acuan dan komponen dalam tapak kecil.

- Pengurusan Terma: Apabila peranti elektronik menjadi lebih berkuasa dan padat, pengurusan haba yang berkesan menjadi semakin kritikal. Pelekat semikonduktor dengan sifat kekonduksian terma yang sangat baik sedang dibangunkan untuk memudahkan pelesapan haba daripada peranti semikonduktor, mencegah terlalu panas dan memastikan prestasi optimum.

- Pengawetan Suhu Rendah: Pelekat semikonduktor tradisional selalunya memerlukan proses pengawetan suhu tinggi, yang boleh menjadi masalah untuk komponen atau substrat sensitif suhu. Inovasi dalam pelekat pengawetan suhu rendah membolehkan ikatan pada suhu yang jauh lebih rendah, mengurangkan risiko kerosakan haba pada bahan semikonduktor yang halus.

- Rumusan Bahan Novel: Penyelidik sedang meneroka formulasi bahan baharu untuk pelekat semikonduktor untuk memenuhi keperluan yang berkembang. Ini termasuk pembangunan pelekat konduktif elektrik (ECA) yang menyediakan ikatan dan kekonduksian elektrik, menghapuskan keperluan untuk pematerian dalam aplikasi tertentu. Selain itu, bahan baharu seperti pelekat fleksibel sedang diperkenalkan untuk menampung permintaan yang semakin meningkat untuk peranti elektronik yang fleksibel dan boleh dibengkokkan.

- Pertimbangan Alam Sekitar: Kemampanan dan kesan alam sekitar semakin mendapat perhatian dalam industri semikonduktor. Pengeluar pelekat menumpukan pada membangunkan formulasi mesra alam dengan sebatian organik meruap terkurang (VOC) dan bahan berbahaya sambil mengekalkan ciri prestasi cemerlang.

- Pengoptimuman Proses dan Automasi: Dengan peningkatan permintaan untuk peranti semikonduktor, terdapat keperluan yang semakin meningkat untuk proses pembuatan yang cekap dan automatik. Pengeluar pelekat bekerjasama dengan pembekal peralatan untuk mengoptimumkan proses pendispensan dan pengawetan pelekat, memastikan hasil yang konsisten dan boleh dipercayai sambil mengurangkan masa kitaran pengeluaran.

- Kebolehpercayaan dan Ketahanan: Peranti semikonduktor dijangka beroperasi dengan pasti dalam tempoh yang panjang, selalunya dalam persekitaran yang keras. Inovasi pelekat bertujuan untuk meningkatkan kebolehpercayaan peranti dengan meningkatkan kekuatan lekatan, ketahanan terhadap kelembapan, suhu dan pelbagai faktor persekitaran.

Kawasan Aplikasi: Elektronik Pengguna, Automotif, Aeroangkasa dan Banyak Lagi

Elektronik Pengguna:

Elektronik pengguna adalah salah satu bidang aplikasi yang paling menonjol untuk kemajuan teknologi. Ia merangkumi banyak peranti seperti telefon pintar, tablet, komputer riba, TV pintar, peranti boleh pakai dan peralatan rumah. Dalam beberapa tahun kebelakangan ini, elektronik pengguna telah menyaksikan perkembangan prestasi, kefungsian dan ketersambungan yang ketara. Sebagai contoh, telefon pintar telah menjadi lebih berkuasa, menawarkan ciri lanjutan seperti kamera resolusi tinggi, penyepaduan kecerdasan buatan dan keupayaan realiti tambahan. TV Pintar kini menyokong resolusi 4K dan juga 8K serta penyepaduan rumah pintar untuk pengalaman hiburan yang dipertingkatkan. Peranti boleh pakai seperti jam tangan pintar dan penjejak kecergasan telah mendapat populariti untuk pemantauan kesihatan dan keupayaan menjejak kecergasan mereka.

Otomotif:

Industri automotif telah mengalami kemajuan yang luar biasa, terutamanya didorong oleh teknologi. Kenderaan moden mempunyai sistem elektronik dan perisian canggih yang meningkatkan keselamatan, kecekapan dan pengalaman pengguna. Salah satu bidang pembangunan kritikal ialah pemanduan autonomi, dengan kereta pandu sendiri menjadi kenyataan. Kenderaan ini bergantung pada penderia termaju, algoritma kecerdasan buatan dan ketersambungan untuk menavigasi jalan raya dan membuat keputusan yang bijak. Selain itu, aplikasi automotif termasuk:

- Sistem infotainment.

- Sistem bantuan pemandu lanjutan (ADAS).

- Sambungan dalam kereta.

- Teknologi kenderaan elektrik.

- Komunikasi kenderaan dengan kenderaan.

Aeroangkasa:

Industri aeroangkasa sangat bergantung pada teknologi canggih untuk meningkatkan keselamatan, kecekapan dan prestasi. Aplikasi aeroangkasa termasuk reka bentuk dan pembuatan pesawat, penerokaan angkasa lepas, sistem satelit dan pengurusan trafik udara. Reka bentuk bantuan komputer (CAD) dan alatan simulasi membantu jurutera mencipta pesawat yang lebih aerodinamik dan jimat bahan api dalam reka bentuk pesawat. Sistem satelit menyediakan komunikasi global, pemantauan cuaca dan perkhidmatan navigasi. Industri aeroangkasa juga memanfaatkan bahan termaju, seperti komposit dan aloi ringan, untuk mengurangkan berat dan meningkatkan kecekapan bahan api. Dalam penerokaan angkasa lepas, robotik, penderiaan jauh dan sistem pendorongan membolehkan misi menerokai badan angkasa dan mengumpul data saintifik.

Penjagaan kesihatan:

Teknologi memainkan peranan penting dalam penjagaan kesihatan, mengubah industri dalam pelbagai cara. Peranti dan peralatan perubatan, seperti mesin MRI, pengimbas ultrasound, dan sistem pembedahan robotik, telah merevolusikan prosedur diagnostik dan rawatan. Rekod kesihatan elektronik (EHR) dan teleperubatan membolehkan profesional penjagaan kesihatan mengakses maklumat pesakit dan menyediakan penjagaan jarak jauh. Peranti boleh pakai dan sistem pemantauan kesihatan membolehkan individu menjejaki tanda-tanda vital mereka dan menerima cadangan penjagaan kesihatan yang diperibadikan. Kecerdasan buatan dan algoritma pembelajaran mesin digunakan untuk diagnosis penyakit, penemuan ubat dan analitik ramalan, yang membawa kepada hasil pesakit yang lebih baik dan ubat tersuai.

Automasi Perindustrian:

Automasi industri melibatkan penggunaan teknologi canggih untuk mengautomasikan proses pembuatan dan meningkatkan produktiviti. Lengan robotik dan robotik digunakan secara meluas untuk tugas seperti pemasangan, kimpalan dan pengendalian bahan. Peranti dan penderia Internet Perkara (IoT) digunakan untuk mengumpul data masa nyata dan mengoptimumkan kecekapan operasi. Sistem penglihatan mesin membolehkan kawalan kualiti dan pemeriksaan, memastikan produk memenuhi piawaian yang ketat. Sistem kawalan lanjutan dan algoritma penyelenggaraan ramalan membantu meminimumkan masa henti dan memaksimumkan output pengeluaran. Automasi industri boleh meningkatkan kecekapan, mengurangkan kos dan meningkatkan keselamatan merentas pelbagai industri, termasuk pembuatan, logistik dan tenaga.

Prospek dan Peluang Masa Depan

Masa depan penuh dengan prospek dan peluang yang menarik, didorong oleh kemajuan teknologi yang pesat, perubahan keperluan masyarakat dan trend global yang berkembang. Di sini, kami meneroka beberapa bidang utama yang mempunyai potensi pertumbuhan dan pembangunan yang ketara.

- Kecerdasan Buatan (AI) dan Automasi: AI sedang mengubah industri secara menyeluruh, meningkatkan kecekapan, produktiviti dan membuat keputusan. Apabila teknologi AI semakin matang, peluang untuk pakar AI, saintis data dan jurutera akan bertambah. Automasi akan terus memperkemas proses, yang membawa kepada penciptaan pekerjaan dalam robotik, pembelajaran mesin dan sistem pintar.

- Tenaga Boleh Diperbaharui dan Kemampanan: Dengan kebimbangan yang semakin meningkat terhadap perubahan iklim, terdapat permintaan besar untuk penyelesaian tenaga boleh diperbaharui. Peralihan kepada sumber yang lebih bersih seperti tenaga suria, angin dan hidroelektrik menawarkan banyak prospek. Kerjaya dalam kejuruteraan tenaga boleh diperbaharui, pengurusan tenaga, dan pembangunan mampan akan menjadi penting dalam membentuk masa depan yang lebih hijau.

- Penjagaan Kesihatan dan Bioteknologi: Kemajuan dalam penyelidikan perubatan, perubatan diperibadikan dan penyuntingan gen sedang merevolusikan industri penjagaan kesihatan. Peluang berlimpah dalam bioinformatik, kaunseling genetik, teleperubatan, dan pembangunan farmaseutikal. Persimpangan teknologi dan penjagaan kesihatan akan memacu inovasi, membawa kepada penjagaan pesakit yang lebih baik dan hasil yang lebih baik.

- Keselamatan Siber dan Privasi Data: Memandangkan pergantungan kami pada sistem digital terus meningkat, begitu juga keperluan untuk langkah keselamatan siber yang teguh. Ancaman siber menjadi lebih canggih, mewujudkan permintaan untuk pakar keselamatan siber, penggodam beretika dan pakar privasi data. Melindungi maklumat sensitif dan membangunkan infrastruktur yang selamat akan menjadi penting bagi organisasi dan individu.

- E-dagang dan Pemasaran Digital: E-dagang telah mengubah cara kami membeli-belah, mewujudkan jalan baharu untuk perniagaan. Platform runcit dalam talian, pemasaran digital dan pengiklanan media sosial telah menjadi penting untuk syarikat yang berkembang maju. Kerjaya dalam pengurusan e-dagang, penciptaan kandungan digital dan pengoptimuman pengalaman pelanggan akan terus mendapat permintaan tinggi.

- Penerokaan Angkasa Lepas dan Pengkomersilan: Penerokaan angkasa lepas telah beralih daripada inisiatif yang diterajui kerajaan kepada usaha komersial, membuka peluang dalam kejuruteraan aeroangkasa, teknologi satelit dan pelancongan angkasa lepas. Syarikat swasta melabur dalam perjalanan angkasa lepas, perlombongan sumber, dan komunikasi satelit, membuka jalan untuk era baharu penerokaan angkasa lepas.

- Sistem Pertanian dan Makanan Mampan: Dengan populasi global dijangka mencecah 9 bilion menjelang 2050, memastikan keselamatan makanan dan amalan pertanian mampan adalah kritikal. Pertanian menegak, pertanian ketepatan, dan sumber protein alternatif menawarkan potensi untuk inovasi. Kerjaya dalam teknologi pertanian, agronomi dan sains makanan akan memainkan peranan penting dalam memenuhi permintaan makanan masa hadapan.

- Realiti Maya (VR), Realiti Tertambah (AR) dan Realiti Lanjutan (XR): Teknologi ini berpotensi untuk merevolusikan hiburan, pendidikan, latihan dan pelbagai industri. Pembangun VR/AR, pencipta kandungan dan pereka pengalaman yang mendalam akan membentuk masa depan hiburan, permainan dan kerjasama maya.

- Teknologi Kewangan (Fintech): Penyepaduan teknologi dan kewangan telah menghasilkan kebangkitan Fintech, menawarkan perkhidmatan kewangan baharu, penyelesaian pembayaran digital dan teknologi blockchain. Kerjaya dalam analisis kewangan, keselamatan siber dalam perbankan, dan pembangunan blockchain dijangka mendapat permintaan yang tinggi.

- Perundingan Kelestarian dan Seni Bina Hijau: Memandangkan kemampanan menjadi keutamaan, syarikat dan individu mendapatkan panduan untuk mengurangkan jejak karbon mereka dan mengamalkan amalan mesra alam. Perunding mampan, arkitek hijau dan jurutera alam sekitar akan memainkan peranan penting dalam mereka bentuk dan melaksanakan penyelesaian yang mampan.

Kepentingan Kerjasama dalam Memajukan Teknologi Pelekat Semikonduktor

Kerjasama adalah penting dalam memajukan teknologi pelekat semikonduktor, memacu inovasi, dan memastikan pelaksanaannya berjaya dalam pelbagai industri. Industri semikonduktor adalah sangat kompleks dan berkembang pesat, memerlukan kepakaran antara disiplin dan kerjasama pihak berkepentingan.

- Kepakaran Pelbagai: Teknologi pelekat semikonduktor merangkumi pelbagai disiplin, termasuk sains bahan, kimia, kejuruteraan dan pembuatan. Kerjasama menghimpunkan pakar dari pelbagai bidang, masing-masing menyumbang pengetahuan dan kemahiran khusus. Dengan menggabungkan kepakaran yang pelbagai, perkongsian itu membolehkan pembangunan bahan dan teknik pelekat baru yang boleh meningkatkan prestasi, kebolehpercayaan dan ketahanan peranti semikonduktor.

- Pertukaran Pengetahuan: Kerjasama memudahkan pertukaran pengetahuan dan maklumat dalam kalangan penyelidik, jurutera dan profesional industri. Melalui usaha kolaboratif, individu boleh berkongsi pandangan, pengalaman dan penemuan penyelidikan mereka, yang membawa kepada pemahaman yang lebih mendalam tentang bahan pelekat dan aplikasinya. Pertukaran pengetahuan ini boleh membantu mengenal pasti arah aliran baru muncul, menangani cabaran teknikal dan mempercepatkan pembangunan penyelesaian inovatif.

- Penyelidikan dan Pembangunan yang Dipertingkat: Usaha penyelidikan dan pembangunan kolaboratif membolehkan pengumpulan sumber dari segi pembiayaan dan peralatan. Ini membolehkan percubaan, ujian dan analisis yang lebih meluas, yang membawa kepada penemuan dan inovasi yang lebih pantas. Dengan bekerjasama, penyelidik boleh mengakses kemudahan khusus, teknologi termaju dan alat pencirian lanjutan yang mungkin tidak tersedia secara individu. Sumber sedemikian boleh menyumbang dengan ketara kepada kemajuan teknologi pelekat semikonduktor.

- Kerjasama Industri-Universiti: Kerjasama antara industri dan akademia adalah penting untuk menterjemah penemuan penyelidikan kepada aplikasi praktikal. Universiti boleh menjalankan penyelidikan asas dan meneroka konsep baharu, manakala rakan kongsi industri membawa perspektif dunia sebenar dan pertimbangan praktikal. Kerjasama ini memastikan bahawa perkembangan teknologi pelekat sejajar dengan keperluan pasaran dan boleh disepadukan ke dalam proses perindustrian. Persatuan industri-universiti juga menggalakkan pemindahan teknologi, membolehkan penyelidikan akademik memberi impak yang ketara ke atas aplikasi komersial.

- Standardisasi dan Jaminan Kualiti: Kerjasama dalam kalangan pemain industri memupuk pembangunan piawaian dan garis panduan untuk teknologi pelekat semikonduktor. Piawaian membantu memastikan konsistensi, keserasian dan kebolehpercayaan merentas produk dan proses pembuatan yang berbeza. Usaha kerjasama boleh mewujudkan amalan terbaik, metodologi ujian dan prosedur kawalan kualiti, yang penting untuk menjamin prestasi peranti semikonduktor dan kebolehpercayaan jangka panjang.

- Peluasan dan Daya Saing Pasaran: Kerjasama antara syarikat yang beroperasi dalam industri semikonduktor boleh membawa kepada pengembangan pasaran dan peningkatan daya saing. Syarikat boleh menggabungkan sumber, pengetahuan dan cerapan pasaran mereka dengan bekerjasama untuk membangunkan penyelesaian pelekat yang memenuhi keperluan industri tertentu. Usaha kerjasama juga boleh memudahkan penggunaan teknologi pelekat dalam aplikasi baharu dan pasaran baru muncul, seterusnya memacu pertumbuhan industri semikonduktor.

Kesimpulan:

Pelekat semikonduktor memainkan peranan penting dalam membolehkan pengecilan dan prestasi tinggi peranti semikonduktor. Keupayaan pelekat ini untuk memberikan keupayaan ikatan yang kuat, perlindungan terhadap faktor persekitaran dan tekanan haba, dan kekonduksian elektrik adalah penting dalam pembuatan dan pemasangan mikropemproses, cip memori dan litar bersepadu lain. Memandangkan teknologi terus berkembang, pembangunan penyelesaian pelekat yang inovatif dan kerjasama antara pengeluar, penyelidik dan pengguna akhir akan menjadi penting dalam memenuhi permintaan dan cabaran industri semikonduktor yang semakin meningkat. Dengan memanfaatkan potensi pelekat semikonduktor, kami boleh membuka jalan kepada peranti semikonduktor yang lebih kecil, lebih pantas dan lebih kompleks yang memacu dunia moden kita.