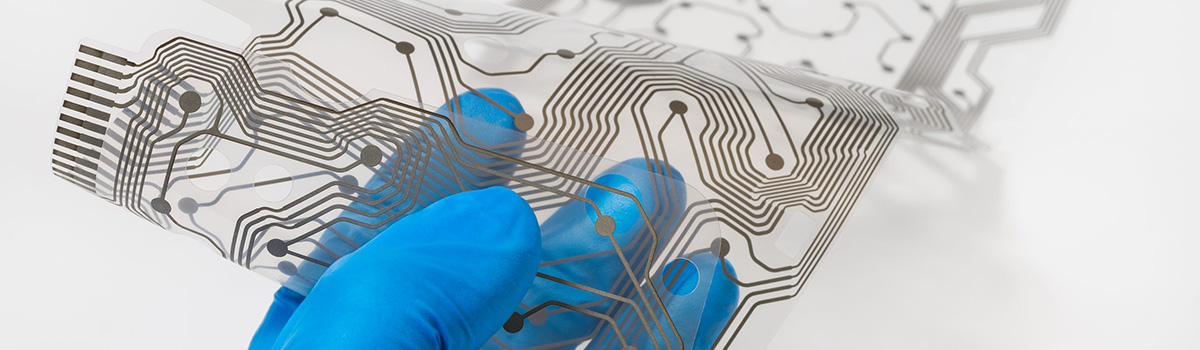

Pelekat Ikatan FPC

Pelekat ikatan FPC ialah komponen penting dalam pembuatan dan pemasangan papan litar cetak fleksibel (FPC), yang digunakan secara meluas dalam pelbagai peranti elektronik, termasuk telefon pintar, boleh pakai dan aplikasi automotif. Pelekat ini memberikan keupayaan ikatan yang kuat, penebat elektrik dan perlindungan terhadap faktor persekitaran sambil memastikan fleksibiliti dan ketahanan papan FPC. Apabila permintaan untuk peranti elektronik yang fleksibel dan boleh dipercayai semakin meningkat, kepentingan pelekat ikatan FPC berprestasi tinggi dan boleh dipercayai telah menjadi lebih kritikal. Artikel ini akan meneroka pelbagai jenis, aplikasi dan cabaran pelekat ikatan FPC, menyerlahkan peranan pentingnya dalam membolehkan fleksibiliti dan kebolehpercayaan dalam peranti elektronik.

Jenis Pelekat Ikatan FPC

Pelekat pengikat FPC (Litar Bercetak Fleksibel) adalah penting untuk memasang dan menyambungkan litar fleksibel dalam pelbagai peranti elektronik. Pelekat ini memastikan ikatan yang boleh dipercayai dan tahan lama antara litar fleksibel dan substrat sasaran. Beberapa jenis pelekat ikatan FPC boleh didapati di pasaran, masing-masing mempunyai ciri dan aplikasi yang unik. Respons ini akan memberikan gambaran keseluruhan beberapa jenis pelekat ikatan FPC biasa.

- Pelekat Berasaskan Akrilik: Pelekat ikatan berasaskan akrilik popular kerana lekatannya yang sangat baik pada pelbagai substrat, termasuk logam, plastik dan kaca. Mereka menawarkan fleksibiliti, kestabilan haba, dan ketahanan terhadap kelembapan dan bahan kimia. Pelekat akrilik boleh didapati dalam pelbagai bentuk, seperti pita, filem dan pelekat cecair, menjadikannya serba boleh untuk aplikasi ikatan FPC yang berbeza.

- Pelekat berasaskan epoksi: Pelekat berasaskan epoksi memberikan kekuatan ikatan yang tinggi dan digunakan secara meluas untuk ikatan FPC. Mereka menawarkan lekatan yang sangat baik kepada pelbagai substrat dan memberikan sifat penebat elektrik yang baik. Pelekat epoksi boleh didapati dalam formulasi yang berbeza, termasuk sistem satu komponen dan dua komponen, menyediakan pilihan untuk pelbagai proses ikatan dan keadaan pengawetan.

- Pelekat berasaskan silikon: Pelekat berasaskan silikon terkenal dengan fleksibiliti, rintangan suhu tinggi dan sifat penebat elektrik yang sangat baik. Mereka boleh menahan suhu yang melampau dan memberikan ketahanan yang baik terhadap kelembapan, menjadikannya sesuai untuk persekitaran yang mencabar. Pelekat silikon biasanya digunakan dalam aplikasi dengan pengurusan haba kritikal dan kebolehpercayaan.

- Pelekat Sensitif Tekanan (PSA): PSA ialah bahan pelekat yang membentuk ikatan segera apabila tekanan dikenakan. Mereka menghapuskan keperluan untuk proses pengawetan lain, menjadikannya mudah untuk aplikasi ikatan FPC. PSA menawarkan lekatan yang baik pada pelbagai substrat dan boleh ditanggalkan dengan mudah tanpa meninggalkan sisa, menjadikannya ideal untuk ikatan sementara atau kerja semula.

- Pelekat boleh sembuh UV: Pelekat boleh sembuh UV ialah pelekat cecair yang cepat sembuh apabila terdedah kepada cahaya ultraungu. Mereka menawarkan masa pengawetan yang cepat, kekuatan ikatan yang tinggi, dan lekatan yang sangat baik pada substrat yang berbeza. Pelekat yang boleh dirawat UV biasanya digunakan dalam aplikasi ikatan FPC di mana pemasangan pantas dan peningkatan produktiviti diperlukan.

- Pelekat Konduktif: Pelekat konduktif dirumus khas untuk ikatan dan kekonduksian elektrik. Ia mengandungi pengisi konduktif, seperti perak atau karbon, yang membolehkan pelekat mewujudkan sambungan elektrik antara komponen litar. Pelekat konduktif digunakan secara meluas dalam ikatan FPC untuk aplikasi seperti perisai EMI, pembumian dan sambungan elektrik.

- Pelekat Konduktif Terma: Pelekat konduktif terma direka bentuk untuk menyediakan kedua-dua sifat ikatan dan pemindahan haba yang cekap. Ia digunakan dalam aplikasi ikatan FPC di mana pengurusan terma adalah kritikal, seperti mengikat litar fleksibel kepada sink haba atau substrat konduktif terma yang lain.

Adalah penting untuk ambil perhatian bahawa memilih pelekat ikatan FPC bergantung pada pelbagai faktor, termasuk keperluan aplikasi khusus, bahan substrat, keadaan persekitaran dan proses pembuatan. Perunding pengeluar atau pembekal pelekat boleh memberikan maklumat dan panduan yang lebih terperinci tentang memilih pelekat yang paling sesuai untuk aplikasi ikatan FPC tertentu.

Pelekat Akrilik: Pilihan Paling Biasa

Pelekat akrilik popular dalam pelbagai industri kerana kepelbagaian, keupayaan ikatan yang kuat dan kemudahan penggunaan. Pelekat ini terdiri daripada polimer akrilik, yang memberikan lekatan yang sangat baik kepada pelbagai substrat. Di sini, kami akan meneroka mengapa pelekat akrilik adalah pilihan yang paling biasa dalam 450 patah perkataan.

Salah satu kelebihan kritikal pelekat akrilik ialah keupayaan mereka untuk mengikat bahan yang berbeza bersama-sama. Pelekat akrilik boleh menghasilkan ikatan yang tahan lama dan boleh dipercayai, sama ada plastik ikatan, logam, seramik, kayu, mahupun kaca. Fleksibiliti ini menjadikannya sesuai untuk pelbagai aplikasi automotif, pembinaan, elektronik dan papan tanda.

Pelekat akrilik juga menawarkan kekuatan ikatan yang sangat baik dan boleh membentuk ikatan kuat yang menahan tekanan tinggi, variasi suhu dan keadaan persekitaran. Ini menjadikan ia sesuai untuk aplikasi di mana ketahanan dan prestasi jangka panjang adalah penting.

Satu lagi sebab populariti pelekat akrilik adalah masa pengawetan yang cepat. Berbanding dengan jenis pelekat lain, pelekat akrilik mempunyai masa pengawetan yang agak singkat, membolehkan kitaran pengeluaran lebih cepat. Mereka selalunya boleh mencapai kekuatan pengendalian dalam beberapa minit, mengurangkan masa pemasangan dan meningkatkan produktiviti.

Tambahan pula, pelekat akrilik terkenal kerana menahan kelembapan, bahan kimia dan sinaran UV. Mereka mempunyai rintangan air yang sangat baik dan boleh mengekalkan sifat pelekat mereka walaupun dalam persekitaran basah. Ciri ini menjadikannya sesuai untuk aplikasi luar dan persekitaran yang dijangka terdedah kepada keadaan yang teruk.

Pelekat akrilik juga memberikan kestabilan haba yang sangat baik. Mereka boleh menahan julat suhu yang luas, dari sejuk melampau hingga haba tinggi, tanpa menjejaskan kekuatan ikatannya. Rintangan haba ini menjadikannya sesuai untuk aplikasi di mana turun naik suhu adalah perkara biasa, seperti dalam industri automotif dan elektronik.

Sebagai tambahan kepada sifat fizikalnya, pelekat akrilik mudah dikendalikan dan digunakan. Ia boleh didapati dalam pelbagai bentuk, termasuk cecair, pes, filem dan pita, menawarkan fleksibiliti dalam kaedah aplikasi. Ia boleh digunakan menggunakan sistem pendispensan automatik atau secara manual, bergantung pada keperluan khusus aplikasi.

Selain itu, pelekat akrilik secara amnya tidak berbau dan mempunyai kandungan sebatian organik meruap rendah (VOC). Ini menjadikannya lebih selamat daripada pelekat berasaskan pelarut, yang mungkin mengeluarkan bau yang kuat atau mengandungi bahan kimia berbahaya.

Pelekat Silikon: Rintangan Alam Sekitar Unggul

Pelekat silikon ialah kelas pelekat yang terkenal dengan rintangan alam sekitar yang unggul. Mereka menawarkan prestasi dan ketahanan yang luar biasa dalam pelbagai aplikasi, menjadikannya sangat dicari dalam industri automotif, elektronik, aeroangkasa, pembinaan dan perubatan.

Salah satu kelebihan kritikal pelekat silikon ialah keupayaan mereka untuk menahan suhu yang melampau. Mereka boleh menahan suhu tinggi dan rendah tanpa kehilangan sifat pelekatnya atau menjadi rapuh. Ini menjadikannya sesuai untuk aplikasi di mana turun naik suhu adalah perkara biasa, seperti dalam enjin automotif atau peranti elektronik.

Pelekat silikon juga mempamerkan ketahanan yang sangat baik terhadap kelembapan dan air. Tidak seperti kebanyakan jenis pelekat lain, ia boleh mengekalkan kekuatan dan integriti walaupun terdedah kepada air atau persekitaran lembap. Sifat ini penting dalam aplikasi yang memerlukan rintangan air, seperti gasket pengedap, ikatan komponen dalam air atau melindungi litar elektronik daripada kerosakan lembapan.

Tambahan pula, pelekat silikon menawarkan rintangan yang luar biasa terhadap sinaran UV dan luluhawa. Mereka boleh menahan pendedahan berpanjangan kepada cahaya matahari, hujan, salji dan faktor persekitaran lain tanpa merendahkan atau kehilangan sifat pelekatnya. Ini menjadikannya sesuai untuk aplikasi luar, seperti mengelak papan tanda luar, mengikat panel solar atau melindungi peranti elektronik luar.

Rintangan kimia adalah satu lagi kawasan di mana pelekat silikon unggul. Mereka boleh menahan pelbagai bahan kimia, termasuk pelarut, minyak, bahan api, dan asid. Rintangan ini penting dalam industri seperti automotif dan aeroangkasa, di mana pendedahan kepada pelbagai bahan kimia adalah setiap hari. Walaupun dalam bahan kimia yang agresif, pelekat silikon boleh mengekalkan integriti dan lekatannya, memastikan prestasi dan kebolehpercayaan jangka panjang.

Sebagai tambahan kepada rintangan alam sekitar mereka, pelekat silikon menawarkan sifat penebat elektrik yang sangat baik. Mereka mempunyai kekuatan dielektrik yang tinggi dan boleh memberikan penebat terhadap arus elektrik. Ini menjadikan ia sesuai untuk mengikat dan mengedap komponen elektronik, di mana pengasingan dan perlindungan elektrik adalah penting.

Pelekat silikon boleh didapati dalam pelbagai bentuk, termasuk sistem satu bahagian atau dua bahagian, serta mekanisme pengawetan yang berbeza seperti penawar haba, penawar lembapan atau penawar UV. Fleksibiliti ini membolehkan pelbagai aplikasi dan keperluan ikatan.

Perlu diingat bahawa walaupun pelekat silikon menawarkan rintangan alam sekitar yang luar biasa, ia mungkin tidak mempunyai kekuatan ikatan awal yang tinggi yang sama seperti beberapa jenis pelekat lain. Walau bagaimanapun, mereka mengimbangi ini dengan fleksibiliti, ketahanan dan prestasi jangka panjang mereka dalam keadaan yang teruk.

Pelekat Pengawetan UV: Ikatan Pantas dan Tepat

Pelekat pengawetan UV, juga dikenali sebagai pelekat yang boleh dirawat dengan ultraungu, telah mendapat populariti yang ketara dalam pelbagai industri kerana keupayaannya untuk memberikan ikatan yang cepat dan tepat. Pelekat ini menawarkan banyak kelebihan berbanding sistem pelekat tradisional, menjadikannya pilihan pilihan untuk aplikasi yang memerlukan lekatan yang cepat dan boleh dipercayai.

Pelekat pengawetan UV dirumus dengan fotoinisiator khas yang memulakan proses apabila terdedah kepada cahaya ultraungu. Tindak balas pengawetan berlaku hampir serta-merta, membolehkan pembentukan ikatan yang cepat. Tidak seperti pelekat konvensional yang menggunakan haba atau tindak balas kimia untuk menyembuhkan, pelekat pengawetan UV memberikan ikatan yang hampir serta-merta, menjimatkan masa pengeluaran yang berharga dan meningkatkan kecekapan.

Salah satu kelebihan kritikal pelekat pengawetan UV ialah keupayaan ikatan yang tepat. Tindak balas pengawetan sangat dikawal dan disetempat, memastikan pelekat hanya menyembuhkan di kawasan yang dikehendaki. Ini membolehkan kedudukan dan penjajaran komponen yang tepat, walaupun dalam pemasangan yang kompleks. Pengilang boleh mencapai toleransi yang ketat dan mengekalkan kualiti produk yang tinggi menggunakan pelekat pengawetan UV.

Masa pengawetan cepat pelekat UV amat berfaedah dalam industri di mana pemulihan pengeluaran yang cepat adalah penting. Contohnya, dalam pembuatan elektronik, pelekat pengawetan UV membolehkan ikatan komponen yang cepat, mengurangkan masa pemasangan dan meningkatkan produktiviti. Begitu juga, dalam industri peranti perubatan, pelekat UV memberikan ikatan yang pantas dan boleh dipercayai bagi pelbagai bahan, membolehkan pemasangan pantas peranti perubatan yang rumit.

Pelekat pengawetan UV menawarkan kekuatan dan ketahanan ikatan yang sangat baik. Setelah sembuh, pelekat ini membentuk ikatan kuat yang menahan pelbagai keadaan persekitaran, termasuk turun naik suhu, kelembapan dan bahan kimia. Bon mempamerkan rintangan yang tinggi terhadap kekuningan atau degradasi dari semasa ke semasa, memastikan prestasi jangka panjang dan kebolehpercayaan.

Pelekat pengawetan UV adalah serba boleh dan serasi dengan pelbagai substrat, termasuk plastik, logam, kaca dan seramik. Mereka boleh mengikat bahan yang berbeza bersama-sama, mengembangkan julat aplikasi di mana ia boleh digunakan. Daripada mengklik komponen plastik dalam industri automotif kepada memasang peranti elektronik, pelekat pengawetan UV menawarkan penyelesaian yang boleh dipercayai untuk keperluan ikatan yang pelbagai.

Selain itu, pelekat pengawetan UV adalah bebas pelarut, menghapuskan keperluan untuk sebatian organik meruap (VOC) dan mengurangkan kesan alam sekitar. Mereka juga menawarkan manfaat kesihatan dan keselamatan dengan meminimumkan pendedahan kepada bahan kimia berbahaya. Ketiadaan pelarut dan VOC menyumbang kepada persekitaran kerja yang lebih bersih dan sihat untuk pengendali.

Pelekat Epoksi: Kekuatan Ikatan Tinggi dan Rintangan Kimia

Pelekat epoksi popular dalam pelbagai industri kerana kekuatan ikatannya yang tinggi dan sifat rintangan kimia yang sangat baik. Mereka menawarkan banyak kelebihan berbanding pilihan pelekat lain, menjadikannya serba boleh dan boleh dipercayai untuk pelbagai aplikasi.

Salah satu faedah kritikal pelekat epoksi ialah kekuatan ikatannya yang luar biasa. Ia menghasilkan ikatan kuat yang boleh menahan tekanan dan beban yang ketara apabila digunakan dengan betul, menjadikannya sesuai untuk aplikasi yang memerlukan ikatan yang tahan lama dan tahan lama. Pelekat epoksi boleh mengikat bahan yang berbeza, termasuk logam, plastik, seramik, kaca dan komposit, memberikan penyelesaian cantuman yang boleh dipercayai untuk pelbagai industri.

Selain kekuatan ikatannya yang tinggi, pelekat epoksi mempamerkan rintangan kimia yang sangat baik. Mereka boleh menahan pelbagai bahan kimia, termasuk pelarut, asid, bes, minyak, dan bahan api. Rintangan terhadap serangan kimia ini memastikan pelekat kekal stabil dan mengekalkan kekuatan ikatannya walaupun dalam persekitaran yang keras. Akibatnya, pelekat epoksi biasanya digunakan dalam industri automotif, aeroangkasa, elektronik dan pemprosesan kimia, di mana pendedahan kepada bahan kimia menjadi kebimbangan.

Rintangan kimia pelekat epoksi dikaitkan dengan struktur molekulnya yang unik. Pelekat epoksi terdiri daripada resin dan pengeras yang bertindak balas secara kimia untuk membentuk rangkaian bersilang. Struktur bersilang ini memberikan pelekat dengan kekuatan dan ketahanannya terhadap bahan kimia. Proses pengawetan pelekat epoksi boleh dilaraskan untuk mencapai tahap rintangan kimia yang berbeza, membolehkan penyesuaian berdasarkan keperluan aplikasi tertentu.

Tambahan pula, pelekat epoksi menawarkan rintangan suhu yang sangat baik, satu lagi faktor penting dalam banyak industri. Mereka boleh mengekalkan kekuatan dan integriti ikatan mereka pada suhu tinggi dan rendah, menjadikannya sesuai untuk aplikasi yang terdedah kepada variasi suhu yang melampau. Harta ini adalah asas dalam industri seperti aeroangkasa dan automotif, di mana komponen mungkin mengalami turun naik suhu yang ketara.

Satu lagi kelebihan pelekat epoksi adalah serba boleh dari segi kaedah aplikasi. Pelbagai teknik, termasuk pendispensan manual, pendispensan picagari, aplikasi semburan dan sistem pendispensan automatik, boleh menggunakannya. Fleksibiliti dalam kaedah aplikasi ini membolehkan ikatan yang cekap dan tepat dalam persekitaran pengeluaran yang berbeza.

Adalah penting untuk ambil perhatian bahawa penyediaan permukaan yang betul dan teknik aplikasi pelekat adalah penting untuk mencapai kekuatan ikatan optimum dan rintangan kimia dengan pelekat epoksi. Permukaan hendaklah bersih, kering dan bebas bahan cemar untuk memastikan lekatan maksimum. Selain itu, pelekat hendaklah dicampur mengikut arahan pengilang, dengan mengambil kira nisbah resin yang betul kepada pengeras dan keadaan pengawetan yang sesuai.

Kesimpulannya, pelekat epoksi menawarkan kekuatan ikatan yang tinggi dan rintangan kimia yang sangat baik, menjadikannya pilihan ideal untuk pelbagai aplikasi. Keupayaan mereka untuk mengikat bahan yang berbeza, menahan bahan kimia yang keras, dan berfungsi dengan baik di bawah suhu yang melampau menjadikannya amat diperlukan dalam industri automotif, aeroangkasa, elektronik dan pemprosesan kimia. Dengan penyediaan permukaan dan teknik penggunaan yang betul, pelekat epoksi boleh memberikan ikatan yang tahan lama dan boleh dipercayai, menyumbang kepada prestasi keseluruhan dan jangka hayat komponen yang dipasang.

Pelekat Konduktif: Membolehkan Ketersambungan Elektrik

Pelekat konduktif memainkan peranan penting dalam membolehkan sambungan elektrik dalam pelbagai aplikasi. Bahan-bahan inovatif ini menyediakan alternatif yang berkesan kepada kaedah pematerian tradisional atau pengancing mekanikal dengan menawarkan kekonduksian elektrik yang sangat baik, kemudahan penggunaan dan serba boleh. Artikel ini akan meneroka ciri utama dan aplikasi pelekat konduktif.

Pelekat konduktif dirumus menggunakan gabungan pengisi konduktif, seperti perak, tembaga, atau karbon, dan pengikat polimer. Pengisi konduktif memudahkan pengaliran arus elektrik, manakala pengikat memastikan lekatan pada substrat yang berbeza. Komposisi unik ini membolehkan pelekat konduktif menyediakan sambungan elektrik yang boleh dipercayai walaupun dalam persekitaran yang mencabar.

Salah satu kelebihan utama pelekat konduktif ialah keserasian mereka dengan pelbagai bahan. Mereka boleh mengikat logam, seramik, kaca, plastik, dan juga substrat yang fleksibel, menjadikannya sesuai untuk pelbagai industri. Menyambung bahan yang berbeza amat berfaedah dalam industri elektronik, di mana komponen dengan pekali pengembangan haba yang berbeza mesti dicantum bersama.

Pelekat konduktif menawarkan kekonduksian elektrik yang sangat baik, setanding dengan pematerian tradisional. Sifat ini membolehkan mereka menggantikan sambungan pateri dalam aplikasi tertentu dengan berkesan. Selain itu, pelekat konduktif mempamerkan rintangan yang lebih baik terhadap kitaran haba, tekanan mekanikal dan getaran daripada sambungan yang dipateri. Atribut ini menjadikannya sesuai untuk aplikasi dengan turun naik suhu yang kerap atau pergerakan automatik.

Kemudahan penggunaan adalah satu lagi kelebihan penting pelekat konduktif. Ia biasanya tersedia dalam bentuk yang mudah, seperti picagari, atau dikeluarkan sebagai filem atau pita. Ini membolehkan pendispensan yang tepat dan terkawal, menjadikannya sesuai untuk proses pemasangan automatik dan manual. Tidak seperti pematerian, yang memerlukan peralatan dan kepakaran khusus, pelekat konduktif boleh digunakan dengan mudah dengan latihan yang minimum.

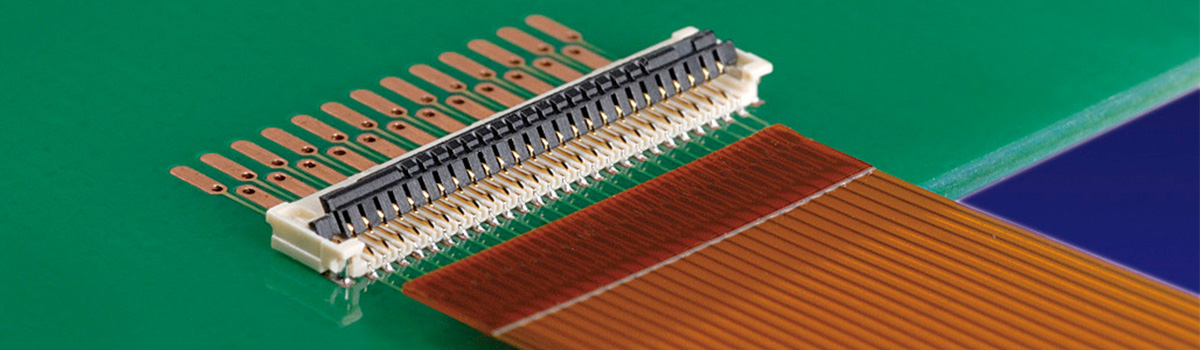

Pelekat konduktif menemui aplikasi dalam pelbagai industri. Dalam sektor elektronik, ia digunakan untuk lampiran komponen, ikatan mati, ikatan wayar, dan sebagai alternatif kepada pematerian dalam pemasangan papan litar bercetak (PCB). Mereka juga digunakan dalam pembuatan elektronik fleksibel, di mana kaedah pematerian tradisional tidak dapat dilaksanakan kerana kelenturan substrat.

Dalam industri automotif, pelekat konduktif digunakan untuk penderia ikatan, antena dan sistem pencahayaan. Mereka menawarkan lekatan yang sangat baik pada bahan yang digunakan dalam aplikasi automotif, termasuk plastik dan komposit. Selain itu, keupayaan mereka untuk menahan keadaan persekitaran yang keras, seperti variasi suhu, kelembapan dan pendedahan bahan kimia, menjadikannya pilihan yang ideal untuk elektronik automotif.

Pelekat konduktif juga memainkan peranan penting dalam bidang perubatan. Mereka memasang peranti perubatan, seperti penderia, elektrod, dan peranti boleh implan. Varian biokompatibel pelekat konduktif memastikan ia selamat untuk bersentuhan dengan tisu manusia.

Pelekat Gas Keluar Rendah: Kritikal untuk Aplikasi Ruang

Pelekat bergas keluar rendah memainkan peranan penting dalam aplikasi ruang di mana bahan mesti menahan keadaan persekitaran ruang yang melampau. Outgassing merujuk kepada melepaskan sebatian meruap daripada bahan apabila terdedah kepada vakum atau suhu tinggi. Di ruang angkasa, sebatian meruap ini boleh menimbulkan risiko yang ketara kepada kefungsian dan kebolehpercayaan peralatan dan instrumen sensitif.

Dalam vakum ruang, bahan yang keluar gas boleh terpeluwap pada permukaan berdekatan, seperti kanta optik atau penderia, menyebabkan pencemaran dan kemerosotan prestasi. Pencemaran boleh menjejaskan ketepatan pengukuran, mengurangkan kualiti isyarat, dan juga membawa kepada kegagalan komponen kritikal. Selain itu, bahan terkondensasi gas mungkin terkumpul dari semasa ke semasa, membentuk lapisan yang boleh menyerap atau menyerakkan cahaya, memberi kesan kepada sistem optik dan peranti pengimejan.

Pelekat bergas keluar rendah dirumus khusus untuk meminimumkan pembebasan sebatian meruap. Ia direka bentuk untuk mempunyai tekanan wap yang rendah, yang bermaksud ia mengeluarkan lebih sedikit gas dan wap apabila terdedah kepada keadaan vakum. Ciri ini membantu mencegah pencemaran dan kemerosotan permukaan dan komponen yang sensitif.

Kapal angkasa dan satelit bergantung pada pelekat gas keluar rendah untuk pelbagai aplikasi. Satu kegunaan penting ialah dalam ikatan dan enkapsulasi komponen elektronik. Pelekat ini memberikan ikatan yang kukuh dan boleh dipercayai antara bahan yang berbeza sambil meminimumkan risiko pencemaran dan isu berkaitan keluar gas. Ia memastikan integriti struktur komponen dan ketersambungan elektrik, membolehkan mereka menahan getaran dan kejutan yang dialami semasa pelancaran dan operasi di angkasa.

Pelekat bergas keluar rendah juga penting untuk sistem optik yang digunakan dalam teleskop angkasa, kamera dan penderia. Pelekat yang digunakan dalam sistem ini mesti mempunyai kesan yang minimum pada kejelasan dan prestasi kanta, cermin dan pengesan. Dengan mengurangkan gas keluar, pelekat ini mengekalkan sifat optik dan menghalang pembentukan lapisan pencemaran yang boleh merendahkan kualiti imej atau mengganggu pengukuran yang tepat.

Selain itu, pengurusan haba adalah pertimbangan kritikal dalam aplikasi ruang. Pelekat bergas keluar rendah mengikat sink haba, bahan antara muka haba dan komponen lain yang terlibat dalam pelesapan haba. Pelekat ini memastikan pemindahan haba yang cekap sambil meminimumkan risiko pencemaran yang boleh menjejaskan prestasi sistem pengurusan haba.

Untuk memenuhi keperluan ketat aplikasi ruang, pelekat gas keluar rendah menjalani proses ujian dan pensijilan yang ketat. Bahan-bahan tersebut tertakluk kepada kitaran haba, pendedahan vakum dan analisis untuk menilai ciri-ciri keluar gasnya. Pelekat yang memenuhi piawaian yang ditetapkan oleh organisasi seperti keperluan keluar gas NASA (seperti ASTM E595) dianggap sesuai untuk misi angkasa lepas.

Pelekat Konduktif Terma: Mengurus Haba dalam Peranti Elektronik

Pelekat konduktif terma memainkan peranan penting dalam menguruskan haba dalam peranti elektronik. Memandangkan komponen elektronik terus mengecil dalam saiz dan beroperasi pada ketumpatan kuasa yang lebih tinggi, pelesapan haba yang berkesan menjadi semakin penting untuk memastikan prestasi dan kebolehpercayaan yang optimum. Pelekat konduktif terma menyediakan penyelesaian yang berdaya maju dengan memindahkan haba secara cekap daripada komponen penjana haba ke sink haba atau mekanisme pelesapan haba yang lain. Artikel ini akan meneroka aspek kritikal pelekat konduktif terma dan peranannya dalam menguruskan haba dalam peranti elektronik.

Pelekat konduktif terma ialah bahan yang dirumus khas dengan kedua-dua sifat pelekat dan kekonduksian terma yang tinggi. Ia direka bentuk untuk membentuk ikatan yang kuat antara komponen penjana haba, seperti litar bersepadu atau peranti kuasa, dan sink haba atau unsur penyejukan lain. Sifat pelekat bahan ini memastikan lampiran yang boleh dipercayai, manakala kekonduksian terma yang tinggi membolehkan pemindahan haba yang cekap.

Salah satu kelebihan utama pelekat konduktif terma ialah keupayaan mereka untuk mengisi jurang kecil dan penyelewengan antara permukaan mengawan, dengan itu meminimumkan rintangan haba. Ciri ini amat berfaedah apabila memasang komponen dengan permukaan tidak rata atau apabila berhadapan dengan celah udara mikroskopik yang menghalang aliran haba. Dengan mengisi jurang ini, pelekat konduktif terma mewujudkan hubungan intim antara aksara, meningkatkan pemindahan haba dan mengurangkan risiko titik panas terma.

Satu lagi aspek kritikal dalam menguruskan haba dalam peranti elektronik ialah keupayaan untuk menahan kitaran suhu dan tekanan mekanikal. Peranti elektronik tertakluk kepada keadaan suhu yang berbeza-beza dan getaran mekanikal semasa operasi. Pelekat konduktif terma diformulasikan untuk mengekalkan kekuatan pelekat dan prestasi terma merentasi julat suhu yang luas, memastikan pelesapan haba yang boleh dipercayai walaupun dalam keadaan yang mencabar.

Selain itu, pelekat konduktif terma menawarkan sifat penebat elektrik, menghalang pintasan elektrik antara komponen. Ciri ini penting dalam peranti elektronik yang berbilang kepingan dibungkus padat, dan terdapat risiko sentuhan tidak sengaja antara elemen konduktif.

Pelekat konduktif terma boleh digunakan menggunakan pelbagai kaedah, termasuk pendispensan, percetakan skrin atau laminasi filem. Pelekat ini boleh didapati dalam kelikatan dan mekanisme penyembuhan yang berbeza, membolehkan fleksibiliti dalam proses pembuatan. Sesetengah pelekat konduktif terma menyembuhkan pada suhu bilik, manakala yang lain memerlukan suhu tinggi atau cahaya UV. Pengilang boleh memilih bon yang paling sesuai dengan keperluan pengeluaran khusus mereka.

Pelekat Kupas dan Lekat: Mudah Digunakan dan Digunakan

Pelekat peel-and-stick telah merevolusikan cara kami mendekati pelbagai projek dan tugasan yang memerlukan bahan ikatan. Pelekat ini sangat mudah digunakan dan digunakan, menjadikannya popular di kalangan profesional dan peminat DIY. Dengan kemudahan dan fleksibiliti mereka, pelekat peel-and-stick telah menjadi penyelesaian utama untuk banyak aplikasi.

Salah satu kelebihan utama pelekat peel-and-stick ialah kesederhanaannya. Tidak seperti pelekat tradisional yang selalunya memerlukan pencampuran atau alat khusus, pelekat kupas dan lekat didatangkan terlebih dahulu pada bahan sokongan, sedia untuk digunakan daripada bungkusan. Ini menghapuskan keperluan untuk peralatan tambahan atau penyediaan yang meluas, menjimatkan masa dan usaha.

Proses permohonan untuk pelekat peel-and-stick adalah mudah dan mesra pengguna. Apa yang anda perlu lakukan ialah menanggalkan kertas sandaran untuk mendedahkan bahagian pelekat dan tekan dengan kuat pada permukaan yang dikehendaki. Ikatan pelekat dengan cepat dan selamat, memberikan lekatan segera tanpa pengapit atau masa pengeringan. Ini menjadikan pelekat peel-and-stick sesuai untuk pembaikan pantas, pemasangan sementara atau projek sensitif masa.

Satu lagi kelebihan pelekat peel-and-stick adalah serba boleh. Ia boleh didapati dalam pelbagai bentuk, seperti pita, helaian, atau titik, untuk menampung aplikasi dan bahan yang berbeza. Sama ada anda perlu melampirkan objek ringan, melekapkan hiasan atau item tugas berat tertentu, pelekat kupas dan lekat sesuai untuk tugas itu. Mereka melekat dengan baik pada pelbagai permukaan, termasuk kayu, logam, kaca, plastik dan fabrik, menawarkan fleksibiliti dan keserasian dengan bahan yang berbeza.

Pelekat peel-and-stick juga terkenal dengan penggunaannya yang bersih. Tidak seperti pelekat tradisional yang boleh kucar-kacir dan memerlukan pembersihan, pelekat peel-and-stick tidak meninggalkan residu apabila digunakan dan dikeluarkan dengan betul. Ini amat berfaedah apabila bekerja pada permukaan halus atau siap yang anda ingin lindungi daripada kerosakan.

Selain kemudahan penggunaannya, pelekat peel-and-stick selalunya mempamerkan keupayaan ikatan yang kuat. Pelekat direka bentuk untuk memberikan ikatan yang boleh dipercayai dan tahan lama, memastikan barang yang dipasang kekal di tempatnya dengan selamat. Walau bagaimanapun, memilih jenis pelekat yang sesuai untuk projek anda dan mengikut garis panduan pengilang untuk hasil yang optimum adalah penting.

Filem Pelekat: Meningkatkan Kecekapan dan Ketekalan

Filem pelekat adalah bahan serba boleh yang menawarkan pelbagai aplikasi dalam pelbagai industri. Ia adalah lapisan nipis bahan melekit yang disalut pada bahan sokongan, seperti kertas, plastik atau fabrik. Filem ini memberikan banyak faedah, meningkatkan kecekapan dan konsistensi dalam pelbagai proses. Artikel ini akan meneroka cara filem pelekat meningkatkan kecekapan dan konsistensi dalam aplikasi yang berbeza.

Satu kelebihan utama filem pelekat adalah kemudahan penggunaannya. Tidak seperti pelekat tradisional, yang mungkin memerlukan pencampuran atau peralatan khusus, filem pelekat sedia untuk digunakan. Ia boleh dipotong dengan mudah mengikut bentuk dan saiz yang diingini, menjadikannya sesuai untuk aplikasi yang cepat dan tepat. Ini menjimatkan masa dan sumber proses pembuatan dan pemasangan, meningkatkan kecekapan keseluruhan.

Selain itu, filem pelekat menawarkan prestasi ikatan yang konsisten. Ketebalan seragam mereka dan sifat pelekat terkawal memastikan lekatan yang boleh dipercayai antara bahan yang berbeza. Sama ada mencantumkan dua permukaan, lapisan laminating atau melekatkan komponen, filem pelekat memberikan kekuatan ikatan yang konsisten, meminimumkan risiko kegagalan atau kerja semula. Konsistensi ini meningkatkan kualiti produk, mengurangkan pembaziran dan meningkatkan produktiviti.

Satu lagi cara filem pelekat meningkatkan kecekapan adalah melalui keserasian mereka dengan sistem automasi. Dengan trend automasi yang semakin meningkat dalam pelbagai industri, filem pelekat direka untuk serasi dengan proses pemasangan dan pembungkusan robotik. Ia boleh disepadukan dengan mudah ke dalam barisan pengeluaran automatik, membolehkan operasi ikatan berkelajuan tinggi dan tepat. Ini bukan sahaja meningkatkan kecekapan tetapi juga mengurangkan kos buruh dan kesilapan manusia.

Selain itu, filem pelekat menawarkan kecekapan yang dipertingkatkan dalam aplikasi pengedap dan perlindungan. Mereka menyediakan penghalang terhadap kelembapan, habuk dan bahan cemar, menghalang kerosakan pada komponen atau produk sensitif. Sama ada menutup peranti elektronik, membungkus produk makanan atau melindungi permukaan daripada kakisan, filem pelekat menawarkan perlindungan yang boleh dipercayai dan konsisten. Ini menyumbang kepada umur panjang dan kebolehpercayaan produk, mengurangkan keperluan untuk penyelenggaraan atau penggantian yang kerap.

Tambahan pula, filem pelekat membolehkan penyesuaian yang cekap dan fleksibiliti reka bentuk. Ia boleh disesuaikan dengan keperluan khusus, seperti kekuatan ikatan yang berbeza, rintangan suhu atau sifat optik. Ini membolehkan pengeluar mengoptimumkan sifat pelekat berdasarkan keperluan aplikasi mereka, memastikan prestasi dan kebolehpercayaan terbaik. Selain itu, filem pelekat boleh dicetak atau dihias dengan mudah, menawarkan peluang penjenamaan dan daya tarikan estetik.

Pelekat Cair Panas: Ikatan Pantas dan Tahan Lama

Pelekat cair panas (HMA) ialah pelekat serba boleh yang menawarkan penyelesaian ikatan yang cepat dan tahan lama merentasi pelbagai industri dan aplikasi. Pelekat ini, atau gam panas, adalah bahan termoplastik yang cair kepada keadaan cair dan digunakan cair. Apabila disejukkan, mereka memejal dan mewujudkan ikatan yang kuat antara substrat. Berikut ialah pandangan lebih dekat tentang ciri, faedah dan aplikasi pelekat cair panas.

Salah satu kelebihan kritikal HMA ialah keupayaan ikatan pantas mereka. Pelekat ini cair dengan cepat apabila dipanaskan, membolehkan penggunaan yang cekap dan berkelajuan tinggi. Mereka menghapuskan keperluan untuk penyejatan pelarut atau tindak balas kimia, tidak seperti jenis pelekat lain. Pemejalan cepat pelekat cair panas menghasilkan masa pemasangan dan pengeluaran yang lebih singkat, meningkatkan produktiviti dan penjimatan kos.

Tambahan pula, pelekat cair panas memberikan ketahanan yang luar biasa dalam sambungan terikat. Mereka mempamerkan ketahanan yang sangat baik terhadap kelembapan, bahan kimia, dan turun naik suhu. Ketahanan ini menjadikannya sesuai untuk persekitaran dan aplikasi yang menuntut yang memerlukan ikatan yang tahan lama dan boleh dipercayai. HMA juga menawarkan fleksibiliti dan rintangan hentaman, membolehkan mereka menahan getaran dan kejutan tanpa menjejaskan integriti ikatan.

HMA menemui aplikasi dalam pelbagai industri, termasuk pembungkusan, kerja kayu, automotif, elektronik, tekstil dan pembinaan. Pelekat cair panas digunakan secara meluas dalam pembungkusan untuk pengedap kes dan karton, penutupan yang jelas, dan label dan pita ikatan. Mereka menyediakan pengedap yang selamat dan tahan gangguan, memastikan integriti produk dan mencegah pencurian.

Aplikasi kerja kayu HMA termasuk operasi edgebanding, veneering dan laminating. Sifat penetapan pantas pelekat cair panas memudahkan proses talian pemasangan yang cekap. Mereka mewujudkan ikatan yang kuat dalam sambungan kayu, meningkatkan integriti struktur dan umur panjang perabot dan kabinet.

Pengeluar automotif bergantung pada pelekat cair panas untuk ikatan trim dalaman dan luaran, memanfaatkan wayar dan pengedap gasket. Ketahanan dan rintangan haba pelekat ini menjadikannya sesuai untuk aplikasi automotif, di mana prestasi dalam keadaan melampau adalah penting.

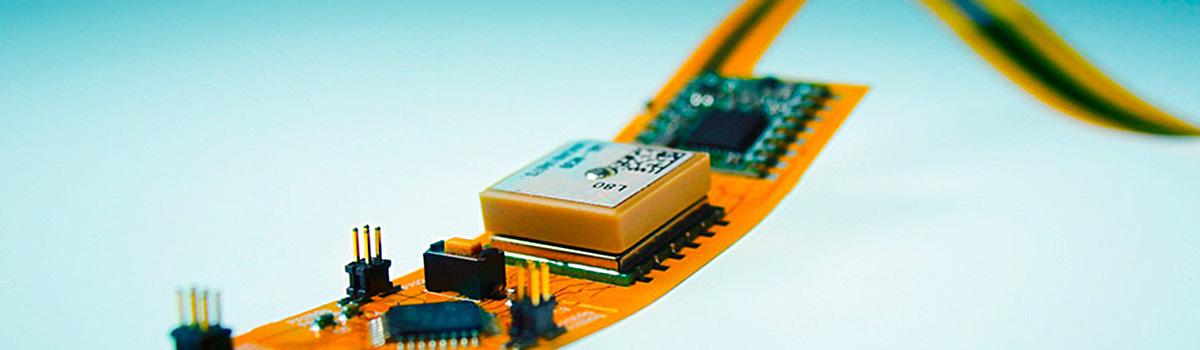

Pemasangan dan pembuatan elektronik sering menggunakan pelekat cair panas untuk ikatan komponen, tekap wayar dan enkapsulasi. Keupayaan mereka untuk mengikat bahan yang berbeza, seperti plastik, logam, dan kaca, menjadikannya sesuai untuk aplikasi elektronik yang pelbagai.

Aplikasi pelekat cair panas industri tekstil termasuk laminasi fabrik, hemming, dan ikatan appliqué. Ia membolehkan ikatan yang tepat dan bersih tanpa menjahit, menjahit, atau kaedah pengancing mekanikal yang lain.

Dalam sektor pembinaan, HMA digunakan untuk pemasangan lantai, panel, penebat dan ikatan jubin. Ciri penetapan pantas mereka memudahkan proses pembinaan yang pantas dan memastikan lekatan yang boleh dipercayai dalam pelbagai bahan binaan.

Pelekat Sensitif Tekanan: Memastikan Lekatan Konsisten

Pelekat sensitif tekanan (PSA) ialah bahan serba boleh yang digunakan dalam pelbagai industri, daripada automotif dan elektronik kepada pembungkusan dan peranti perubatan. Pelekat ini menawarkan kelebihan unik seperti kemudahan penggunaan, ikatan segera dan keupayaan untuk melekat pada pelbagai permukaan. Walau bagaimanapun, memastikan lekatan yang konsisten boleh menjadi satu cabaran apabila bekerja dengan PSA. Berikut ialah beberapa pertimbangan utama untuk mencapai lekatan yang boleh dipercayai dan konsisten dengan pelekat sensitif tekanan.

- Penyediaan Permukaan: Penyediaan permukaan yang betul adalah penting untuk mencapai lekatan yang konsisten dengan PSA. Permukaan mesti bersih, kering dan bebas daripada habuk, minyak, gris dan bahan cemar lembapan. Membersihkan permukaan dengan pelarut atau pembersih yang sesuai dan menggunakan teknik seperti lelasan atau rawatan plasma boleh meningkatkan lekatan dengan meningkatkan tenaga permukaan dan menghilangkan potensi halangan kepada ikatan.

- Keserasian Bahan: Memastikan PSA serasi dengan bahan substrat adalah penting. Sesetengah PSA mungkin menunjukkan masalah lekatan atau keserasian yang lemah dengan permukaan tertentu. Memahami komposisi kimia dan sifat kedua-dua pelekat dan substrat boleh membantu memilih pelekat yang sesuai untuk aplikasi khusus, memastikan lekatan yang konsisten.

- Teknik Aplikasi: Teknik aplikasi memainkan peranan penting dalam mencapai lekatan yang konsisten. Tekanan, suhu dan masa tinggal semasa penggunaan boleh menjejaskan kekuatan ikatan. Adalah penting untuk mengikuti saranan pengilang mengenai parameter aplikasi, termasuk tekanan yang sesuai untuk digunakan dan julat suhu yang disyorkan untuk ikatan.

- Masa Penyembuhan: PSA biasanya memerlukan masa tertentu untuk membangunkan kekuatan pelekat penuh mereka. Masa pengawetan atau "diam" ini membolehkan pelekat mengalir dan membentuk ikatan kuat dengan substrat. Adalah penting untuk membenarkan masa penyembuhan yang mencukupi sebelum meletakkan pemasangan terikat kepada tekanan atau beban. Tergesa-gesa proses boleh mengakibatkan lekatan yang lebih lemah atau bahkan kegagalan pelekat.

- Faktor Persekitaran: Keadaan persekitaran boleh memberi kesan kepada prestasi PSA. Faktor seperti suhu, kelembapan dan pendedahan kepada bahan kimia atau sinaran UV boleh menjejaskan sifat pelekat dan prestasi lekatan. Memahami keadaan persekitaran khusus pelekat akan terdedah dan memilih pelekat dengan rintangan yang sesuai terhadap faktor-faktor ini boleh membantu memastikan lekatan yang konsisten dari semasa ke semasa.

- Pengujian dan Kawalan Kualiti: Ujian tetap dan langkah kawalan kualiti adalah penting untuk memastikan lekatan yang konsisten. Pelbagai kaedah ujian, seperti lekatan kulit, kekuatan ricih, dan tack, boleh menilai prestasi pelekat. Mewujudkan protokol ujian yang betul dan menjalankan pemeriksaan kualiti yang kerap semasa pengeluaran boleh membantu mengenal pasti sebarang ketidakkonsistenan atau isu awal dan memastikan lekatan yang konsisten dalam produk akhir.

- Penyimpanan dan Jangka Hayat: Keadaan penyimpanan yang betul dan pematuhan kepada garis panduan jangka hayat adalah penting untuk mengekalkan prestasi pelekat. PSA boleh merosot dari semasa ke semasa disebabkan oleh haba, cahaya atau pendedahan udara, yang menjejaskan sifat pelekatnya. Menyimpan ikatan dalam persekitaran terkawal dan menggunakannya dalam jangka hayat yang disyorkan boleh membantu mengekalkan lekatan yang konsisten.

Teknik Pendispensan Pelekat: Ketepatan dan Kecekapan

Teknik pendispensan pelekat adalah penting dalam pelbagai industri, memastikan ketepatan dan kecekapan dalam aplikasi ikatan. Sama ada untuk pembuatan, pemasangan atau pembaikan, kaedah pendispensan yang betul boleh memberi kesan ketara kepada kualiti dan kebolehpercayaan ikatan pelekat. Artikel ini akan meneroka teknik kritikal yang membantu mencapai ketepatan dan kecekapan dalam pendispensan pelekat dalam jumlah perkataan yang terhad.

- Pendispensan Manual: Pendispensan pelekat manual biasanya digunakan dalam operasi berskala kecil atau aplikasi yang kompleks. Ia melibatkan penggunaan peranti pegang tangan seperti picagari, botol picit atau berus untuk menggunakan pelekat dengan tepat. Walaupun kaedah ini menawarkan fleksibiliti dan kawalan, ia bergantung pada kemahiran dan konsistensi pengendali.

- Pemberian Masa/Tekanan: Pemberian masa/tekanan ialah teknik yang digunakan secara meluas yang menyediakan aplikasi pelekat yang konsisten dan terkawal. Ia melibatkan penggunaan dispenser pneumatik atau elektrik dengan pengawal selia tekanan dan pemasa. Dengan melaraskan masa dan tekanan pendispensan, pengendali boleh mengawal dengan tepat jumlah pelekat yang digunakan. Teknik ini sesuai untuk pelekat sederhana hingga tinggi kelikatan.

- Jetting: Jetting ialah teknik pendispensan yang menggunakan aliran pelekat berkelajuan tinggi untuk menggunakan kuantiti pelekat yang tepat dan kecil pada permukaan sasaran. Ia biasanya digunakan dalam aplikasi yang memerlukan penempatan yang cepat dan tepat, seperti pemasangan elektronik atau ikatan mikro. Sistem jetting menggunakan penggerak piezoelektrik atau pneumatik untuk mencipta titisan pelekat terkawal.

- Pendispensan Semburan: Pendispensan semburan ialah teknik yang cekap untuk meliputi kawasan yang luas atau mencapai liputan seragam. Ia melibatkan pengatoman pelekat menjadi titisan halus dan menghalakannya ke permukaan menggunakan tekanan udara atau senapang semburan automatik. Pendispensan semburan biasanya digunakan dalam industri automotif, kerja kayu atau pembungkusan, di mana perlindungan yang cepat dan sekata diperlukan.

- Pendispensan Robotik: Sistem pendispensan robotik menawarkan aplikasi pelekat yang tepat dan boleh berulang melalui automasi boleh atur cara. Ia dilengkapi dengan penderia termaju dan injap pendispensan yang boleh diprogramkan untuk mengikut corak dan kontur yang rumit. Pendispensan robot memastikan ketekalan dan ketepatan, menjadikannya ideal untuk barisan pengeluaran volum tinggi dan proses pemasangan yang kompleks.

- Salutan Filem/Pusaran: Salutan filem atau pusaran ialah teknik yang digunakan untuk meletakkan lapisan pelekat seragam pada substrat. Ia melibatkan penggunaan mekanisme berputar atau aplikator untuk menyebarkan pelekat dalam filem nipis dan berterusan. Kaedah ini biasanya digunakan dalam industri automotif, aeroangkasa dan pembinaan, di mana ketebalan pelekat terkawal adalah penting untuk prestasi optimum.

Cabaran dalam Aplikasi Pelekat Ikatan FPC

Aplikasi pelekat pengikatan FPC (Litar Bercetak Fleksibel) menimbulkan beberapa cabaran yang mesti ditangani untuk pengikatan yang berjaya dan prestasi yang boleh dipercayai. Cabaran ini terutamanya berpunca daripada sifat unik dan keperluan FPC. Dalam respons ini, saya akan menggariskan beberapa cabaran utama yang dihadapi dalam aplikasi pelekat ikatan FPC.

- Keserasian Substrat: FPC diperbuat daripada bahan fleksibel seperti polimida, poliester atau tembaga nipis, dengan ciri permukaan yang berbeza daripada substrat tegar. Pelekat ikatan mestilah serasi dengan bahan FPC untuk memastikan lekatan yang betul tanpa menyebabkan penyimpangan atau kerosakan pada substrat.

- Penyediaan Permukaan: Penyediaan permukaan yang betul adalah penting untuk ikatan pelekat. Permukaan FPC selalunya mempunyai sisa, minyak atau bahan cemar yang boleh menghalang lekatan. Cabarannya terletak pada pemilihan kaedah pembersihan atau rawatan permukaan yang betul untuk membuang kekotoran ini tanpa menjejaskan integriti FPC.

- Kawalan Ketebalan Talian Ikatan: Mencapai ketebalan garisan ikatan seragam adalah penting untuk prestasi yang boleh dipercayai. Ketebalan pelekat yang tidak konsisten boleh menyebabkan variasi dalam kekonduksian elektrik, kekuatan mekanikal dan pengurusan terma. Memastikan kawalan tepat ke atas ketebalan garisan ikatan boleh mencabar kerana sifat FPC yang fleksibel.

- Pengurusan Terma: FPC sering digunakan dalam aplikasi di mana variasi suhu dijangkakan. Pelekat yang digunakan untuk ikatan mesti mempunyai kekonduksian terma yang baik untuk menghilangkan haba dengan berkesan, menghalang titik panas setempat yang boleh merosakkan FPC atau komponennya. Mencapai pengurusan haba optimum tanpa menjejaskan fleksibiliti dan sifat elektrik FPC adalah satu cabaran.

- Pengawetan Pelekat: Pelekat ikatan FPC biasanya memerlukan proses pengawetan seperti haba atau UV. Cabarannya terletak untuk memastikan pengawetan seragam dan lengkap merentasi garisan ikatan, terutamanya dalam reka bentuk FPC yang kompleks atau padat. Pengawetan yang tidak mencukupi boleh mengakibatkan lekatan yang lebih kuat atau ikatan yang tidak lengkap, yang membawa kepada masalah kebolehpercayaan.

- Fleksibiliti dan Ketahanan: FPC direka bentuk untuk menjadi fleksibel, dan pelekat pengikat mesti menampung fleksibiliti ini tanpa menjejaskan integritinya. Ikatan mesti menahan lenturan, lenturan dan regangan berulang tanpa retak, delaminating atau kehilangan kekuatan lekatan. Mencari ikatan yang boleh mengekalkan fleksibiliti dan ketahanan boleh menjadi mencabar.

- Kekonduksian Elektrik: FPC sering membawa isyarat elektrik, menjadikan kekonduksian elektrik sebagai keperluan kritikal. Pelekat ikatan tidak seharusnya memperkenalkan rintangan tinggi yang boleh mengganggu prestasi litar. Mencapai kekonduksian elektrik yang baik merentasi garis ikatan sambil memastikan integriti mekanikal menimbulkan cabaran.

- Automasi Proses: Mengautomasikan proses aplikasi pelekat menjadi perlu dalam industri di mana ikatan FPC dilakukan pada skala. Cabarannya terletak pada membangunkan sistem automatik yang boleh menggunakan pelekat secara konsisten dengan ketepatan dan kecekapan, mengambil kira variasi dalam saiz, bentuk dan reka bentuk FPC.

Menangani cabaran ini memerlukan pemahaman yang komprehensif tentang bahan FPC, pelekat ikatan dan keperluan khusus aplikasi. Ia selalunya melibatkan pemilihan bahan yang teliti, pengoptimuman proses dan ujian untuk memastikan keserasian, prestasi dan kebolehpercayaan pelekat dalam aplikasi ikatan FPC.

Ujian Kebolehpercayaan: Menilai Prestasi Pelekat

Ujian kebolehpercayaan adalah langkah penting dalam menilai prestasi pelekat. Pelekat digunakan secara meluas dalam pelbagai industri, termasuk automotif, aeroangkasa, elektronik, dan pembinaan, untuk mengikat bahan yang berbeza. Kebolehpercayaan ikatan pelekat adalah penting untuk memastikan keselamatan, ketahanan dan prestasi keseluruhan produk akhir.

Ujian kebolehpercayaan melibatkan tertakluk kepada ikatan pelekat kepada pelbagai keadaan dan tekanan yang mensimulasikan persekitaran dunia sebenar dan senario penggunaan. Matlamatnya adalah untuk menilai keupayaan pelekat untuk mengekalkan kekuatan dan integriti ikatannya dari semasa ke semasa. Berikut ialah beberapa aspek utama yang perlu dipertimbangkan semasa menilai prestasi pelekat dalam ujian kebolehpercayaan:

- Kekuatan Ikatan: Kekuatan ikatan awal pelekat dinilai menggunakan ujian piawai seperti ujian ricih pusingan, pengelupasan atau tegangan. Ujian ini mengukur daya yang diperlukan untuk memecahkan ikatan pelekat. Ia menyediakan garis dasar untuk perbandingan dengan kekuatan ikatan selepas terdedah kepada keadaan yang berbeza.

- Pendedahan Alam Sekitar: Pelekat sering terdedah kepada keadaan persekitaran yang teruk seperti suhu yang melampau, kelembapan, sinaran UV dan bahan kimia. Ujian kebolehpercayaan melibatkan pengambilan sampel pelekat kepada ujian penuaan dipercepatkan yang mensimulasikan keadaan ini dalam tempoh yang panjang. Ini membantu menilai ketahanan pelekat terhadap kemerosotan alam sekitar dan keupayaannya untuk mengekalkan kekuatan ikatan dalam keadaan buruk.

- Kitaran Terma: Perubahan suhu boleh menyebabkan pengembangan dan pengecutan bahan, yang boleh menekankan ikatan pelekat. Ujian berbasikal terma melibatkan subjek pelekat kepada kitaran suhu berulang, dari rendah ke ekstrem tinggi, untuk menilai rintangan pelekat terhadap tekanan terma dan keupayaannya untuk mengekalkan integriti ikatan.

- Tekanan Mekanikal: Ikatan pelekat mungkin mengalami pelbagai jenis tegasan mekanikal semasa servis, seperti tegangan, mampatan, ricih dan getaran. Ujian kebolehpercayaan melibatkan meletakkan sampel pelekat kepada tekanan mekanikal melalui ujian keletihan kitaran, hentaman atau lenturan. Ujian ini membantu menilai keupayaan pelekat untuk menahan beban automatik tanpa kegagalan ikatan.

- Ketahanan dan Penuaan: Ikatan pelekat dijangka mempunyai ketahanan jangka panjang dan harus menahan degradasi dari semasa ke semasa. Ujian kebolehpercayaan termasuk ujian penuaan jangka panjang yang mensimulasikan jangka hayat produk yang dijangkakan. Ini mungkin melibatkan pengambilan sampel pelekat kepada pendedahan berpanjangan kepada faktor persekitaran, seperti suhu, kelembapan dan sinaran UV, dan menilai kekuatan dan integriti ikatan secara berkala.

- Keserasian: Pelekat mesti serasi dengan bahan yang ingin diikat. Ujian kebolehpercayaan melibatkan menilai keserasian pelekat dengan substrat yang berbeza, termasuk logam, plastik, komposit dan bahan lain yang biasa digunakan dalam industri. Ujian keserasian menilai kekuatan ikatan pelekat, ketahanan terhadap interaksi kimia dan sebarang kesan buruk pada substrat.

Ujian kebolehpercayaan memberikan maklumat berharga tentang prestasi dan had pelekat di bawah pelbagai keadaan. Ia membantu pengeluar memilih pelekat yang paling sesuai untuk aplikasi mereka dan memastikan kebolehpercayaan dan ketahanannya dalam senario dunia sebenar. Dengan menjalankan ujian kebolehpercayaan yang ketat, pengeluar boleh mengurangkan risiko kegagalan ikatan pelekat, meningkatkan kualiti produk dan meningkatkan kepuasan pelanggan.

Pertimbangan Alam Sekitar dalam Pelekat Ikatan FPC

Pelekat pengikat FPC (Litar Bercetak Fleksibel) memainkan peranan penting dalam pemasangan dan kebolehpercayaan peranti elektronik. Memandangkan kesedaran dan kemampanan alam sekitar menjadi semakin penting, adalah penting untuk mempertimbangkan kesan ekologi pelekat ini. Berikut ialah beberapa pertimbangan alam sekitar kritikal yang berkaitan dengan pelekat ikatan FPC:

- Ketoksikan: Salah satu kebimbangan utama ialah ketoksikan pelekat dan konstituennya. Pelekat mungkin mengandungi bahan kimia berbahaya seperti sebatian organik meruap (VOC) atau bahan pencemar udara berbahaya (HAP). Bahan-bahan ini boleh memberi kesan buruk kepada kesihatan manusia dan alam sekitar. Pengilang harus berusaha untuk meminimumkan atau menghapuskan bahan kimia toksik dalam formulasi pelekat mereka.

- Pelepasan dan Kualiti Udara: Semasa proses pembuatan dan penggunaan, pelekat ikatan FPC boleh membebaskan VOC dan bahan pencemar udara lain ke atmosfera. Pelepasan ini menyumbang kepada pencemaran udara dan boleh menjejaskan kualiti udara. Pengeluar pelekat yang mementingkan alam sekitar bertujuan untuk mengurangkan pelepasan ini dengan merumuskan pelekat VOC rendah atau sifar VOC.

- Penggunaan Tenaga: Pengeluaran pelekat ikatan FPC memerlukan tenaga, yang selalunya datang daripada sumber yang tidak boleh diperbaharui. Untuk meminimumkan kesan alam sekitar, pengilang harus melaksanakan proses cekap tenaga dan meneroka menggunakan sumber tenaga boleh diperbaharui.

- Penjanaan Sisa: Proses penggunaan pelekat boleh menghasilkan sisa, termasuk bahan pelekat yang berlebihan, pembungkusan dan bahan pembersihan. Amalan pengurusan sisa yang betul, seperti mengitar semula atau menggunakan semula bahan buangan apabila boleh, harus diikuti. Selain itu, pengilang harus meneroka pembangunan pelekat dengan jangka hayat yang lebih lama untuk mengurangkan sisa daripada produk yang telah tamat tempoh atau tidak digunakan.

- Pertimbangan Akhir Hayat: Membuang peranti elektronik yang mengandungi pelekat ikatan FPC adalah kebimbangan alam sekitar yang ketara. Pelekat yang tidak mudah terurai atau mempunyai komponen berbahaya boleh menyumbang kepada pencemaran apabila peranti dibuang. Pengeluar pelekat harus berusaha untuk membangunkan produk mesra alam yang serasi dengan proses kitar semula atau pelupusan, seperti pelekat yang boleh diasingkan dengan mudah daripada papan litar semasa kitar semula.

- Kemampanan dan Inisiatif Hijau: Pengilang pelekat harus memasukkan kemampanan ke dalam amalan perniagaan mereka. Ini boleh termasuk menggunakan bahan mentah boleh diperbaharui, melaksanakan proses pembuatan mesra alam, dan mematuhi piawaian dan pensijilan alam sekitar yang diiktiraf. Selain itu, syarikat boleh mengambil bahagian dalam inisiatif hijau, seperti program pengambilan semula produk atau perkongsian dengan kemudahan kitar semula.

- Penilaian Kitaran Hayat: Menjalankan penilaian kitaran hayat komprehensif (LCA) pelekat ikatan FPC adalah penting untuk memahami kesan alam sekitar mereka daripada pengekstrakan bahan mentah hingga pelupusan. LCA membantu mengenal pasti bidang yang boleh dilakukan penambahbaikan, seperti mengurangkan pelepasan gas rumah hijau, meminimumkan penggunaan sumber dan meningkatkan kebolehkitar semula.

Trend dan Inovasi dalam Pelekat Ikatan FPC

Pelekat ikatan FPC (Litar Bercetak Fleksibel) sentiasa berkembang, didorong oleh permintaan untuk prestasi yang lebih tinggi, pengecilan dan kebolehpercayaan yang lebih baik dalam peranti elektronik. Berikut ialah beberapa trend dan inovasi yang ketara dalam pelekat ikatan FPC:

- Pengecilan dan Kenipisan: Apabila peranti elektronik menjadi lebih kecil dan nipis, terdapat keperluan yang semakin meningkat untuk pelekat ikatan FPC untuk menampung keperluan faktor bentuk ini. Pengilang sedang membangunkan pelekat ultra-nipis dan berprofil rendah yang memberikan ikatan yang kuat sambil meminimumkan ketebalan keseluruhan pemasangan.

- Rintangan Suhu Tinggi: Banyak peranti elektronik, terutamanya dalam aplikasi automotif, aeroangkasa dan industri, beroperasi dalam persekitaran suhu tinggi. Pelekat ikatan FPC dengan rintangan haba yang dipertingkatkan sedang dibangunkan untuk memastikan prestasi yang boleh dipercayai di bawah keadaan suhu yang melampau, menghalang penembusan atau kegagalan ikatan.

- Pengawetan Tekanan Rendah: Proses pengawetan pelekat tradisional selalunya memerlukan suhu tinggi atau masa pengawetan yang lama, yang boleh mencabar untuk komponen sensitif haba atau substrat halus. Inovasi dalam teknik tekanan rendah, seperti pelekat pengawetan UV atau pengawetan lembapan, menawarkan pilihan pengawetan yang lebih lembut, membolehkan keserasian dengan komponen dan substrat sensitif suhu.

- Pelekat Konduktif: Permintaan untuk pelekat ikatan FPC dengan kekonduksian elektrik semakin meningkat dalam aplikasi yang memerlukan sambungan elektrik antara elemen litar. Pelekat konduktif menghapuskan keperluan untuk proses pematerian yang berbeza, membolehkan pemasangan lebih cepat dan mengurangkan risiko kerosakan haba pada komponen sensitif.

- Fleksibiliti dan Ketahanan yang Dipertingkatkan: Fleksibiliti dan ketahanan adalah penting untuk pelekat ikatan FPC untuk menahan lenturan, berpusing dan getaran dalam peranti elektronik yang fleksibel. Kemajuan dalam kimia polimer dan teknik perumusan menghasilkan pelekat dengan fleksibiliti, pemanjangan, dan ketahanan yang lebih baik terhadap tekanan mekanikal, memastikan ikatan yang boleh dipercayai dalam persekitaran dinamik.

- Kemesraan Alam Sekitar: Pertimbangan alam sekitar, termasuk menggunakan bahan mentah yang mampan dan mengurangkan bahan toksik, menjadi lebih menonjol dalam pembangunan pelekat. Pengilang sedang meneroka bahan berasaskan bio dan boleh diperbaharui sebagai alternatif kepada bahan berasaskan petroleum. Selain itu, proses pembuatan mesra alam dan formulasi pelekat boleh dikitar semula sedang dibangunkan untuk meminimumkan kesan alam sekitar.

- Pemberian dan Aplikasi yang Diperbaiki: Aplikasi pelekat yang cekap dan tepat adalah penting untuk mencapai ikatan yang konsisten dan boleh dipercayai. Inovasi dalam teknologi pendispensan, seperti sistem pendispensan automatik dan kaedah jet, membolehkan pemendapan pelekat yang terkawal dan tepat, walaupun dalam reka bentuk FPC yang kompleks dengan komponen padang yang halus.

- Teknologi Filem Pelekat: Filem pelekat semakin popular dalam ikatan FPC kerana kemudahan pengendalian dan peletakan yang tepat. Filem pra-bentuk ini menawarkan ketebalan pelekat seragam, sifat pembasahan yang sangat baik, dan proses pemasangan yang dipermudahkan. Pengilang terus menambah baik formulasi filem pelekat untuk meningkatkan prestasi ikatan dan keserasian mereka dengan pelbagai substrat.

- Peningkatan Kebolehpercayaan: Untuk memastikan kebolehpercayaan jangka panjang, pelekat ikatan FPC sedang dibangunkan dengan ketahanan yang lebih baik terhadap faktor seperti kelembapan, bahan kimia dan penuaan. Pelekat ini menjalani ujian yang ketat untuk menilai prestasinya dalam keadaan persekitaran yang teruk, memastikan kefungsian yang konsisten dan integriti ikatan sepanjang jangka hayat produk.

- Penyesuaian dan Penyelesaian Khusus Aplikasi: Pelekat ikatan FPC sedang disesuaikan untuk memenuhi keperluan khusus aplikasi yang berbeza, seperti automotif, elektronik pengguna, peranti perubatan dan teknologi boleh pakai. Pengilang bekerjasama rapat dengan pereka dan pengilang peranti untuk membangunkan penyelesaian pelekat tersuai yang menangani cabaran unik dan permintaan prestasi setiap aplikasi.

Kawasan Aplikasi: Elektronik Pengguna, Automotif, Peranti Perubatan dan Banyak Lagi

Elektronik Pengguna: Elektronik pengguna merangkumi pelbagai jenis produk yang direka untuk kegunaan peribadi dan hiburan. Ini termasuk telefon pintar, tablet, komputer riba, konsol permainan, TV pintar, peranti rumah pintar, boleh pakai dan banyak lagi. Aplikasi elektronik pengguna telah merevolusikan cara orang berkomunikasi, bekerja dan menghiburkan diri mereka sendiri. Kemajuan teknologi telah menjadikan elektronik pengguna lebih berkuasa, padat dan mampu milik, memberikan pengguna sambungan yang lancar, pengalaman mendalam dan kemudahan.

Otomotif: Industri automotif telah menyaksikan kemajuan yang ketara dalam beberapa tahun kebelakangan ini, terutamanya didorong oleh integrasi teknologi. Daripada kenderaan elektrik (EV) kepada sistem pemanduan autonomi, aplikasi automotif telah mengubah cara kita mengembara. Kereta elektrik semakin popular kerana sifatnya yang mesra alam dan pengurangan pelepasan karbon. Selain itu, pengeluar automotif menggabungkan ciri-ciri inovatif seperti sistem bantuan pemandu lanjutan (ADAS), ketersambungan, sistem infotainmen dan telematik untuk meningkatkan pengalaman pemanduan, meningkatkan keselamatan dan membolehkan pengurusan kenderaan yang cekap.

Peralatan perubatan: Peranti perubatan telah memainkan peranan penting dalam mendiagnosis, memantau dan merawat pelbagai keadaan perubatan. Ia terdiri daripada peranti mudah seperti termometer dan pemantau tekanan darah kepada peralatan canggih seperti mesin MRI dan sistem pembedahan robotik. Peranti perubatan membolehkan profesional penjagaan kesihatan memberikan diagnosis yang tepat, melakukan prosedur invasif minimum dan memantau kesihatan pesakit dari jauh. Mereka telah merevolusikan industri penjagaan kesihatan, meningkatkan hasil pesakit, mengurangkan penginapan di hospital, dan meningkatkan kualiti penjagaan keseluruhan.

Internet Perkara (IoT): Internet of Things (IoT) ialah rangkaian peranti yang saling bersambung yang dibenamkan dengan penderia, perisian dan keupayaan ketersambungan. Ia membolehkan pertukaran data dan komunikasi antara peranti, yang membawa kepada automasi, analisis data dan membuat keputusan yang lebih baik. IoT mempunyai aplikasi dalam pelbagai industri, termasuk penjagaan kesihatan, pertanian, pembuatan dan tenaga. Dalam penjagaan kesihatan, peranti IoT boleh memantau vital pesakit, menjejaki pematuhan ubat dan membolehkan pemantauan pesakit jauh. Peranti IoT boleh mengoptimumkan pengairan, memantau keadaan tanah dan meningkatkan pengurusan tanaman dalam pertanian. IoT mempunyai potensi untuk merevolusikan industri dengan menjadikannya lebih cekap, mampan dan dipacu data.

Automasi Perindustrian: Automasi industri melibatkan penggunaan teknologi dan sistem kawalan untuk mengautomasikan proses dan tugas industri. Ini termasuk robotik, sistem penglihatan mesin, penderia dan pengawal logik boleh atur cara (PLC). Automasi industri meningkatkan produktiviti, meningkatkan keselamatan, mengurangkan kos operasi dan mencari aplikasi dalam sektor pembuatan, logistik, tenaga dan lain-lain. Dengan integrasi kecerdasan buatan (AI) dan pembelajaran mesin (ML), automasi industri boleh mengoptimumkan proses, mengesan anomali dan membolehkan penyelenggaraan ramalan, meningkatkan kecekapan dan mengurangkan masa henti.

Prospek dan Peluang Masa Depan

Pelekat pengikat FPC (Litar Bercetak Fleksibel) adalah komponen penting dalam pembuatan peranti elektronik. Ia adalah penting dalam memastikan sambungan yang boleh dipercayai dan teguh antara litar fleksibel dan bahagian lain. Semasa kita melihat ke masa hadapan, beberapa prospek dan peluang untuk pelekat ikatan FPC patut dipertimbangkan.

- Kemajuan dalam Elektronik Fleksibel: Bidang elektronik fleksibel berkembang pesat, dengan permintaan yang semakin meningkat untuk paparan fleksibel, peranti boleh pakai dan tekstil pintar. Pelekat ikatan FPC akan terus berada dalam keadaan tinggi untuk membolehkan pemasangan dan penyambungan litar fleksibel dalam aplikasi inovatif ini.

- Pengecilan dan Peranti Lebih Ramping: Apabila elektronik pengguna menjadi semakin padat dan nipis, penyelesaian intersambung yang lebih nipis dan lebih fleksibel adalah yang terpenting. Pelekat ikatan FPC boleh memudahkan pemasangan litar fleksibel ultra nipis, menghasilkan peranti yang lebih licin dan lebih ringan.

- Prestasi Ikatan yang Dipertingkatkan: Pengilang sentiasa mencari penyelesaian pelekat yang menawarkan prestasi ikatan yang unggul, seperti kekuatan ricih yang tinggi, kekonduksian elektrik yang sangat baik dan kestabilan terma. Pelekat ikatan FPC masa hadapan berkemungkinan akan menggabungkan bahan dan formulasi termaju untuk memenuhi keperluan yang mendesak ini.

- Penyepaduan dengan Proses Pembuatan Termaju: Teknologi pembuatan yang baru muncul seperti pencetakan 3D, pemprosesan roll-to-roll dan penyepaduan hibrid membuka kemungkinan baharu untuk menghasilkan litar fleksibel. Pelekat ikatan FPC mesti menyesuaikan dan serasi dengan proses pembuatan ini, menawarkan lekatan dan kebolehpercayaan yang dioptimumkan.

- Elektronik Hibrid Fleksibel (FHE): FHE menggabungkan elektronik tegar tradisional dengan komponen yang boleh disesuaikan, mencipta peranti dengan faktor bentuk dan fungsi yang unik. Pelekat ikatan FPC akan memainkan peranan penting dalam memasang sistem hibrid ini, menyambungkan elemen fleksibel dan tegar dengan lancar.

- Pertimbangan Kemampanan dan Alam Sekitar: Fokus yang semakin meningkat pada kemampanan dan tanggungjawab alam sekitar memberikan peluang untuk membangunkan pelekat ikatan FPC mesra alam. Rumusan masa hadapan mungkin menggabungkan bahan boleh diperbaharui atau kitar semula, mengurangkan kesan alam sekitar sisa elektronik.

- Penyepaduan Ciri Pintar: Dengan peningkatan Internet Perkara (IoT) dan peranti yang saling bersambung, pelekat ikatan FPC berpotensi menggabungkan ciri pintar seperti penderia terbenam, keupayaan penyembuhan diri atau sifat pengurusan haba. Kemajuan ini akan meningkatkan kefungsian dan kebolehpercayaan peranti elektronik.

- Aplikasi Perubatan dan Penjagaan Kesihatan: Bidang perubatan mengalami lonjakan dalam peranti boleh pakai, penderia boleh implan dan teknologi penjagaan kesihatan pintar. Pelekat ikatan FPC yang biokompatibel, boleh disterilkan dan mampu melekat pada pelbagai substrat akan menemui aplikasi penting dalam domain ini.

- Industri Automotif dan Aeroangkasa: Sektor automotif dan aeroangkasa semakin menggunakan litar fleksibel untuk faedah ringan dan penjimatan ruang. Pelekat ikatan FPC yang boleh menahan suhu yang melampau, getaran dan tekanan mekanikal akan mendapat permintaan tinggi untuk persekitaran yang menuntut ini.

- Penyelidikan dan Pembangunan: Usaha penyelidikan dan pembangunan berterusan dalam pelekat ikatan FPC akan membawa kepada kemajuan selanjutnya. Inovasi dalam kimia pelekat, teknik pembuatan dan pengoptimuman proses akan memacu industri ke hadapan, membolehkan aplikasi baharu dan prestasi yang lebih baik.

Kepentingan Kerjasama dalam Memajukan Teknologi Pelekat Ikatan FPC

Kerjasama adalah penting dalam memajukan teknologi pelekat ikatan FPC (Litar Bercetak Fleksibel). Ia membolehkan pertukaran pengetahuan, sumber dan kepakaran di kalangan pihak berkepentingan yang berbeza, yang membawa kepada inovasi dan kemajuan yang dipercepatkan. Berikut ialah sebab utama yang menonjolkan kepentingan kerjasama dalam memajukan teknologi pelekat ikatan FPC:

- Kepakaran Rentas Disiplin: Teknologi pelekat ikatan FPC melibatkan pelbagai domain, termasuk sains bahan, kimia, pembuatan elektronik dan kejuruteraan. Kerjasama menghimpunkan pakar dari pelbagai bidang ini, memupuk pendekatan antara disiplin untuk menyelesaikan masalah. Dengan menggabungkan pengetahuan dan perspektif mereka, penyelidik dan profesional industri boleh menangani cabaran yang kompleks dan membangunkan penyelesaian baru dengan lebih berkesan.

- Perkongsian Pengetahuan: Kerjasama memudahkan perkongsian maklumat, penemuan penyelidikan dan amalan terbaik antara entiti yang berbeza. Pengilang, pembekal, penyelidik dan institusi akademik boleh bekerjasama untuk menyebarkan pandangan berharga dan pengetahuan teknikal tentang teknologi pelekat ikatan FPC. Pengetahuan yang dikongsi ini membantu mengelakkan usaha yang berlebihan, menggalakkan penyeragaman dan mempercepatkan pembangunan keseluruhan.

- Akses kepada Sumber: Usaha kerjasama membolehkan akses kepada rangkaian sumber yang lebih luas, termasuk pembiayaan, peralatan, kemudahan dan bahan. Bekerjasama dengan organisasi, institut penyelidikan atau agensi kerajaan boleh menyediakan akses kepada sumber khusus yang mungkin tidak tersedia secara individu. Akses ini membolehkan percubaan, ujian dan prototaip yang lebih meluas, yang membawa kepada formulasi pelekat ikatan FPC yang dipertingkatkan dan proses pembuatan.

- Inovasi Dipercepat: Kerjasama memupuk persekitaran inovasi dan kreativiti terbuka. Dengan menghimpunkan pelbagai perspektif dan kepakaran, idea dan konsep baharu boleh muncul, menolak sempadan teknologi pelekat ikatan FPC. Projek kolaboratif juga boleh memanfaatkan kekuatan setiap rakan kongsi, menggabungkan keupayaan unik dan sumber mereka untuk membangunkan penyelesaian inovatif pada kadar yang dipercepatkan.

- Cerapan Pasaran dan Aliran Industri: Bekerjasama dengan rakan kongsi industri dan pengguna akhir memberikan cerapan berharga tentang permintaan pasaran, arah aliran yang muncul dan keperluan pelanggan. Pemahaman ini membantu menyelaraskan pembangunan teknologi pelekat ikatan FPC dengan keperluan industri yang berkembang. Usaha kolaboratif membolehkan maklum balas dan pengesahan awal, memastikan penyelesaian yang dibangunkan adalah praktikal, relevan dan berdaya maju secara komersial.

- Jaminan Kualiti dan Penyeragaman: Kerjasama memudahkan penubuhan langkah jaminan kualiti dan piawaian industri untuk teknologi pelekat ikatan FPC. Bekerjasama dengan organisasi piawai dan badan kawal selia memastikan pelekat yang dibangunkan memenuhi keperluan keselamatan, kebolehpercayaan dan prestasi. Kerjasama juga membolehkan perkongsian metodologi ujian dan protokol pengesahan, yang membawa kepada proses ikatan yang lebih konsisten dan piawai.

- Pengesahan dan Aplikasi Dunia Sebenar: Bekerjasama dengan pengguna akhir, pengilang dan penyepadu sistem membolehkan pengesahan teknologi pelekat ikatan FPC dalam aplikasi dunia sebenar. Dengan bekerjasama, pengeluar pelekat boleh memperoleh maklum balas prestasi, kebolehgunaan dan kebolehkilangan yang berharga. Gelung maklum balas ini membantu memperhalusi dan menambah baik formulasi pelekat, memastikan kesesuaiannya untuk pelbagai aplikasi dan persekitaran.

- Pengurangan Risiko: Kerjasama menyebarkan risiko yang berkaitan dengan usaha penyelidikan dan pembangunan. Rakan kongsi boleh menangani cabaran secara kolektif dan mengurangkan risiko individu dengan mengumpulkan sumber dan kepakaran. Kerjasama juga membolehkan perkongsian harta intelek dan hak paten, memupuk persekitaran yang lebih kerjasama dan kurang kompetitif.

Kesimpulan

Pelekat ikatan FPC adalah penting dalam membolehkan fleksibiliti dan kebolehpercayaan dalam peranti elektronik. Keupayaan pelekat ini untuk menyediakan keupayaan ikatan yang kuat, penebat elektrik dan perlindungan terhadap faktor persekitaran sambil memastikan fleksibiliti dan ketahanan papan FPC adalah penting dalam pembuatan dan pemasangan pelbagai peranti elektronik. Apabila teknologi semakin maju, membangunkan penyelesaian pelekat yang inovatif dan bekerjasama antara pengeluar, penyelidik dan pengguna akhir akan menjadi penting dalam memenuhi permintaan dan cabaran industri elektronik yang semakin meningkat. Dengan memanfaatkan potensi pelekat ikatan FPC, kami boleh membuka jalan untuk peranti elektronik yang lebih fleksibel, tahan lama dan boleh dipercayai yang menjana dunia moden kita.