דבק SMT

בעולם ההולך ומתפתח של ייצור אלקטרוניקה, הדבק בטכנולוגיית Surface Mount (SMT) הופיע כמחליף משחק. דבק מתקדם זה ממלא תפקיד מכריע בהבטחת שילוב חלק של רכיבים אלקטרוניים על גבי לוחות מעגלים מודפסים (PCB). משיפור אמינות המוצר ועד לייעול תהליכי הייצור, דבק SMT הפך לכלי הכרחי עבור יצרנים. פוסט זה בבלוג יחקור את ההיבטים השונים של דבק SMT ואת משמעותו בתעשיית האלקטרוניקה.

הבנת דבק SMT: סקירה קצרה

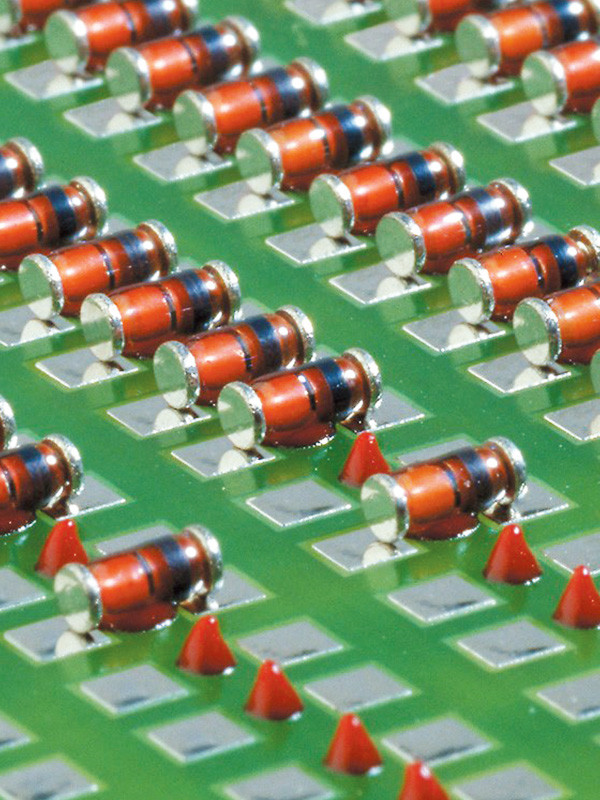

דבק SMT, או דבק בטכנולוגיית הרכבה משטחית, משמש בתעשיית האלקטרוניקה לחיבור התקני הרכבה משטחים (SMDs) למעגלים מודפסים (PCB).

דבק SMT עשוי בדרך כלל משרף סינתטי, ממסים ותוספים. הדבק מוחל על ה-PCB באמצעות מתקן או סטנסיל. לאחר מכן מניחים את ה-SMDs על הדבק לפני שהוא מתייבש.

קיימים מספר סוגים של דבקי SMT, כולל דבקים על בסיס אפוקסי, אקריליק וסיליקון. לכל סוג יש את התכונות והיתרונות הייחודיים לו. לדוגמא, דבקי אפוקסי ידועים בחוזקם ובעמידותו הגבוהים, בעוד שדבקים אקריליים מציעים תכונות בידוד חשמלי מעולות.

דבק SMT הוא קריטי להצלחת ייצור SMT, מכיוון שהוא עוזר להחזיק את SMDs במקומם במהלך תהליך ההרכבה. הדבק גם משפר את האמינות והעמידות של המוצר הסופי על ידי מתן תמיכה מכנית ל-SMDs.

אחד השיקולים הקריטיים בבחירת דבק SMT הוא זמן הריפוי שלו. זמן ריפוי מתייחס לזמן הדרוש לדבק להתקשות במלואו ולהיצמד ל-PCB ול-SMD. זמן הריפוי יכול להשתנות בהתאם לסוג הדבק ולתנאים הסביבתיים שבהם מיושם הדבק.

בנוסף לזמן הריפוי, גורמים נוספים שיש לקחת בחשבון בעת בחירת דבק SMT כוללים את הצמיגות שלו, הטיקוטרופיה והעמידות התרמית והכימית שלו.

בסך הכל, דבק SMT הוא מרכיב קריטי בתהליך הייצור של SMT, המסייע להבטיח את האמינות והעמידות של מכשירים אלקטרוניים. בחירת הדבק המתאים יכולה לעזור להבטיח את הצלחת הרכבת SMT ולשפר את ביצועי המוצר הסופי.

החשיבות של דבק SMT בייצור אלקטרוניקה

דבק SMT הוא חיוני בייצור אלקטרוניקה, במיוחד בהרכבת התקני הרכבה על פני השטח (SMDs) על לוחות מעגלים מודפסים (PCB). השימוש בדבק SMT מבטיח שה-SMDs מחוברים היטב ל-PCB, מספקים תמיכה מכנית ומשפרים את האמינות והעמידות של המוצר הסופי.

אחד היתרונות העיקריים של דבק SMT הוא יכולתו להחזיק SMDs במקומם במהלך תהליך ההרכבה. ללא דבק, SMDs עלולים להזיז או לזוז במהלך הייצור, מה שיוביל לפגמים או כשלים במוצר הסופי. דבק SMT עוזר למנוע בעיות אלה על ידי החזקת ה-SMDs במקום עד שהם מולחמים ל-PCB.

דבק SMT גם עוזר לשפר את ביצועי המכשיר האלקטרוני על ידי מתן תמיכה מכנית ל-SMDs. זה חשוב במיוחד ביישומים שעלולים לחשוף את המכשיר לרטט או לחצים מכניים אחרים. הדבק עוזר לספוג את הלחצים הללו ולמנוע נזק ל-SMDs, ומבטיח שהמכשיר ימשיך לתפקד כהלכה לאורך זמן.

בנוסף לתמיכה מכנית, דבק SMT יכול לספק בידוד חשמלי ותכונות מוליכות תרמית. זה חשוב ביישומים שבהם ה-SMDs מייצרים חום, שכן הדבק יכול לעזור לפזר חום זה ולמנוע התחממות יתר ונזקים למכשיר.

בחירת דבק SMT מתאים היא קריטית להצלחת ייצור האלקטרוניקה. יש לקחת בחשבון גורמים כמו זמן ריפוי, צמיגות, טיקסוטרופיה ועמידות כימית ותרמית בעת בחירת דבק. בחירה בדבק הלא נכון עלולה להוביל לפגמים או כשלים במוצר הסופי, שעלולים להיות יקרים ולאורך זמן.

סוגי דבק SMT: סקירה כללית של גרסאות

קיימים מספר סוגים של דבק SMT (Surface Mount Technology) , כל אחד עם התכונות והיתרונות הייחודיים שלו. הבחירה בסוג הדבק הנכון תלויה בדרישות הספציפיות של היישום, לרבות סוגי המשטחים שיש להדביק, התנאים הסביבתיים וזמן הריפוי.

- דבק אפוקסי: דבק אפוקסי הוא דבק ה-SMT הנפוץ ביותר בייצור אלקטרוניקה. הם מציעים חוזק גבוה ועמידות מעולה, מה שהופך אותם לאידיאליים עבור יישומים שבהם צפויים מתח מכני וטמפרטורות גבוהות. דבק אפוקסי מתרפא במהירות, מה שהופך אותם לבחירה מועדפת עבור סביבות ייצור בנפח גבוה.

- דבק אקרילי: דבקים אקריליים ידועים בתכונות הבידוד החשמלי המצוינות שלהם. הם מציעים חוזק מליטה טוב ויכולים להתרפא בטמפרטורת החדר, מה שהופך אותם מתאימים ליישומים שבהם אין צורך בטמפרטורות גבוהות. דבקים אקריליים עמידים גם בפני גורמים סביבתיים כמו לחות, כימיקלים וקרינת UV.

- דבק סיליקון: דבקי סיליקון מציעים גמישות מעולה, מה שהופך אותם לאידיאליים עבור יישומים שבהם צפויה התפשטות והתכווצות תרמית. הם גם מספקים עמידות טובה ללחות, כימיקלים וקרינת UV. עם זאת, לדבקי סיליקון יש חוזק מליטה נמוך יותר מאשר דבקים אפוקסי ואקריליים.

- דבק בריפוי UV: דבקים בעלי ריפוי UV מתרפאים כאשר הם נחשפים לאור UV, מה שהופך אותם לבחירה מועדפת עבור יישומים בהם נדרשת ריפוי מהיר. הם מציעים חוזק מליטה מעולה והם אידיאליים עבור יישומים שבהם לא צפויים טמפרטורה גבוהה ולחץ מכני.

- דבק Hot Melt: דבק Hot Melt הם חומרים תרמופלסטיים מחוממים למצב מותך ומוחלים על פני השטח. הם מתרפאים במהירות ומציעים חוזק מליטה טוב. עם זאת, הם אינם מתאימים ליישומים שבהם צפויות טמפרטורות גבוהות.

גורמים שיש לקחת בחשבון בעת בחירת דבק SMT

בחירת דבק SMT (Surface Mount Technology) הנכון היא קריטית להצלחת ייצור האלקטרוניקה. יש לקחת בחשבון מספר גורמים בעת בחירת אג"ח, כולל:

- חומרי מצע: סוגי המצעים שיש להדביק ממלאים תפקיד מכריע בקביעת סוג הדבק שיש להשתמש בו. חלק מהדבקים מתאימים יותר להדבקת חומרים ספציפיים כגון זכוכית, קרמיקה או מתכת.

- תנאים סביבתיים: יש לשקול גם את הסביבה בה ישמש המוצר הסופי. גורמים כגון טמפרטורה, לחות וחשיפה לכימיקלים יכולים להשפיע על הביצועים של הדבק. חיוני לבחור דבק עמיד לתנאי הסביבה הספציפיים.

- זמן ריפוי: זמן הריפוי של הדבק הוא גורם חיוני שיש לקחת בחשבון. זמן הריפוי צריך להיות תואם למחזור הייצור של המוצר. דבקים מתרפאים מהירים הם אידיאליים עבור סביבות ייצור בנפח גבוה. לעומת זאת, דבקים איטיים יותר עשויים להתאים לייצור בנפח נמוך.

- צמיגות ותיקסוטרופיה: העובי והטיקסוטרופיה של הדבק הם גורמים מכריעים שיש לקחת בחשבון, במיוחד כאשר מחברים רכיבים קטנים או משטחים לא אחידים. דבק עם צמיגות נמוכה אידיאלי לחיבור רכיבים קטנים. לעומת זאת, דבק בעל טיקוטרופיה גבוהה מתאים להדבקת משטחים לא אחידים.

- עמידות כימית ותרמית: הדבק צריך לעמוד בפני הכימיקלים והתנאים התרמיים הצפויים במהלך מחזור החיים של המוצר. זה חשוב במיוחד ביישומים בטמפרטורה גבוהה, שבהם הדבק חייב לעמוד בחום קיצוני ובמחזוריות תרמית.

- שיטת היישום: שיטת היישום היא גורם קריטי נוסף שיש לקחת בחשבון. חלק מהדבקים מיושמים באמצעות מכשירי מכשיר, בעוד שאחרים משתמשים בשיטות הדפסת שבלונות או סילון. הדבק הנבחר צריך להיות תואם לשיטת היישום.

תפקידו של דבק SMT בהצבת רכיבים

טכנולוגיית הרכבה משטחית (SMT) דבק הוא קריטי בהצבת רכיבים בייצור אלקטרוניקה. הדבק מוחל על פני המעגל המודפס (PCB) כדי להחזיק את הרכיבים במקומם לפני ההלחמה.

להלן התפקידים הקריטיים של דבק SMT בהצבת רכיבים:

- מיקום רכיב מאובטח: דבק SMT מאבטח את הרכיבים על גבי ה-PCB. זה חשוב מכיוון שהרכיבים קטנים מאוד וקלי משקל ועשויים לזוז או להזיז במהלך הייצור. הדבק עוזר להחזיק את הרכיבים במקום ולמנוע מהם ללכת או ליפול מהלוח.

- מניעת גישור הלחמה: דבק SMT משמש גם כדי למנוע גישור הלחמה, בעיה נפוצה בייצור אלקטרוניקה. גישור הלחמה מתרחש כאשר חיבור לא מכוון מחבר יחד שני מפרקי הלחמה סמוכים. זה יכול לגרום לקצר חשמלי ולפגוע ברכיבים. הדבק עוזר להפריד בין הרכיבים ולמנוע גישור הלחמה.

- שפר את איכות מפרק ההלחמה: דבק SMT יכול גם לשפר את איכות מפרק ההלחמה. הדבק מחזיק את החלקים במקומם, מה שמפחית את הסיכון לתנועה במהלך תהליך ההלחמה. זה מביא לחיבור הלחמה עקבי ואמין יותר.

- שפר את יעילות הייצור: דבק SMT יכול גם לשפר את יעילות הייצור. הדבק מוחל לפני הנחת הרכיבים על ה-PCB, מה שמפחית את הזמן הנדרש ליישור ומיקום ידני. זה מביא לתהליך ייצור מהיר ויעיל יותר.

- שפר את אמינות המוצר: דבק SMT יכול לשפר את האמינות של המוצר הסופי. על ידי החזקת הרכיבים במקומם במהלך תהליך הייצור, הדבק עוזר להבטיח שהפרטים מיושרים בצורה נכונה ומחוברים בצורה מאובטחת ללוח ה-PCB. זה מפחית את הסיכון לכשל או תקלה ברכיבים עקב תנועה או רטט.

השגת קשרים חזקים ואמינים עם דבק SMT

השגת קשרים מוצקים ואמינים עם דבק SMT (Surface Mount Technology) היא קריטית להצלחת ייצור האלקטרוניקה. דבק SMT מחזיק רכיבים במקומם על לוח מעגלים מודפסים (PCB) לפני שהם מולחמים. הנה כמה טיפים להשגת קשרים מוצקים ואמינים עם דבק SMT:

- בחר את הדבק הנכון: בחירת דבק SMT המתאים היא חיונית. גורמים שיש לקחת בחשבון בעת בחירת דבק כוללים חומרי מצע, תנאי סביבה, זמן ריפוי, צמיגות, טיקסוטרופיה, עמידות כימית ותרמית ושיטת היישום. בחירת חומר איטום התואם לדרישות הספציפיות של הפרויקט תסייע להבטיח קשר חזק ואמין.

- הכן את המשטח: משטח ה-PCB חייב להיות נקי וללא מזהמים כגון שמנים, לכלוך ואבק. ניתן להשיג זאת באמצעות חומר ניקוי ומטלית נטולת מוך או מנקה פלזמה. הכנה נכונה של פני השטח היא קריטית להשגת קשר חזק ואמין.

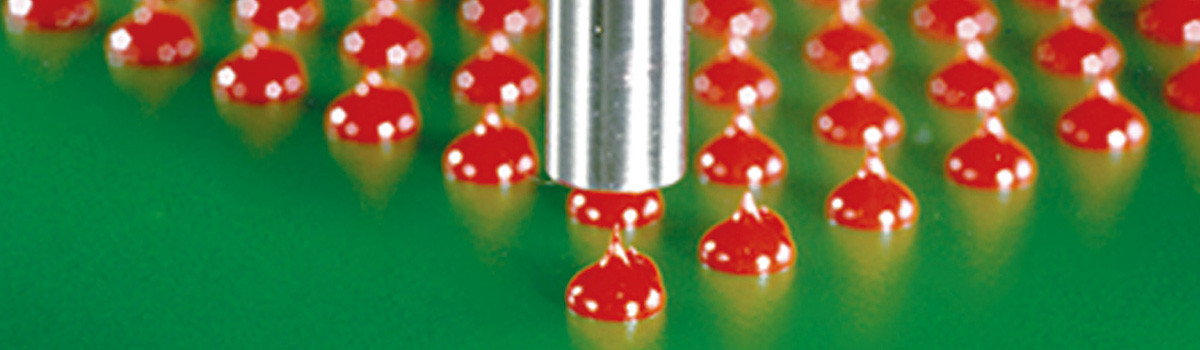

- יש למרוח את הדבק בצורה נכונה: יש למרוח את הדבק בכמות הנכונה ובמיקום הנכון. ניתן להשתמש בציוד חלוקה כגון מזרקים, מחטים ומתקן ליישום הדבק. יש למרוח את הדבק באופן שווה ובכמות הנכונה כדי להבטיח שהרכיבים יוחזקו במקומם בצורה מאובטחת.

- ודא אשפרה נאותה: יש לתת לדבק מספיק זמן להתרפא לפני הלחמת הרכיבים. זמן הריפוי יכול להשתנות בהתאם לדבק ולתנאי הסביבה. עקוב אחר הוראות היצרן כדי להבטיח ריפוי נאות.

- מעקב אחר תנאים סביבתיים: תנאי הסביבה בסביבת הייצור יכולים להשפיע על ביצועי הדבק. טמפרטורה, לחות וחשיפה לכימיקלים יכולים כולם להשפיע על החוזק והאמינות של הקשר. עקוב אחר תנאים אלה ונקוט באמצעים מתאימים כדי להבטיח שהם נמצאים בטווח המומלץ.

- השתמש ברכיבי איכות: רכיבי איכות חיוניים להשגת קשר חזק ואמין. לרכיבים באיכות ירודה עשויים להיות אי סדרים או אי עקביות שיכולים להשפיע על תהליך ההדבקה. השתמש במרכיבים העומדים במפרטים הנדרשים ומקורם מספקים בעלי מוניטין.

- בדוק את הקשר: בדיקת הקשר חיונית כדי לוודא שהדבק יצר קשר חזק ואמין. ניתן להשתמש בשיטות שונות לבדיקת הקשר, כולל בדיקת משיכה, בדיקת גזירה ובדיקת רכיבה תרמית. בדיקות יכולות לעזור לזהות כל בעיה בתהליך ההדבקה ולהבטיח שהמוצר הסופי אמין ועמיד.

טכניקות ושיטות עבודה מומלצות לחלוקת דבק SMT

חלוקת דבק SMT (Surface Mount Technology) היא קריטית בייצור אלקטרוניקה. הדבק מחזיק רכיבים במקומם על לוח מעגלים מודפסים (PCB) לפני שהם מולחמים. להלן כמה טכניקות חלוקה ושיטות עבודה מומלצות עבור דבק SMT:

- חלוקה ידנית: חלוקה ידנית היא טכניקה חסכונית הדורשת מפעיל מיומן. ניתן לבצע ניפוק ידני באמצעות מזרק או עט מחלק. טכניקה זו מאפשרת שליטה מדויקת על כמות הדבק המופקת, מה שהופך אותה לאידיאלית עבור פרויקטים בקנה מידה קטן.

- חלוקה אוטומטית: חלוקה אוטומטית היא טכניקה מהירה ויעילה יותר, אידיאלית לייצור בקנה מידה גדול. מערכות חלוקה אוטומטיות משתמשות בציוד כגון רובוטים, משאבות ושסתומים כדי להחיל את הדבק על ה-PCB. טכניקה זו מאפשרת חלוקה עקבית ויכולה להגביר את יעילות הייצור.

- חלוקת סילון: חלוקת סילון היא טכניקת חלוקה במהירות גבוהה המשתמשת במתקן פנאומטי כדי להחיל את הדבק בזרם עדין. טכניקה זו אידיאלית לייצור בנפח גבוה ויכולה להפיץ כמויות קטנות של דבק בדיוק רב.

- הדפסת מסך: הדפסת מסך היא טכניקת חלוקה בשימוש נרחב הכוללת מריחת הדבק דרך שבלונה. טכניקה זו היא אידיאלית ליישום דבקים רבים על PCB. הדפסת מסך היא שיטת ניפוק חסכונית ויעילה שיכולה לשמש לייצור בקנה מידה קטן וגם בקנה מידה גדול.

- שיטות עבודה מומלצות: ביצוע שיטות עבודה מומלצות להוצאת דבק SMT הוא חיוני. כמה שיטות עבודה מומלצות כוללות:

- ודא שציוד ההחלקה נקי וללא מזהמים.

- השתמש בקצה המחלקה או בזרבובית הנכונים עבור הדבק שבו נעשה שימוש.

- ודא שמידע המחלק או הזרבובית מתאימים לרכיב המלוכד.

- שמור על המרחק המתאים בין קצה המזיקה או הזרבובית לבין ה-PCB.

- שמור את קצה המזיקה או הזרבובית בניצב לפני השטח של ה-PCB.

- מחלק את הדבק בתנועה מתמשכת ללא עצירה.

- ודא שהדבק מופץ באופן שווה ובכמות הנכונה.

- עקוב אחר הצמיגות והטיקסוטרופיה של הדבק כדי להבטיח חלוקה נכונה.

התגברות על אתגרים ביישום דבק SMT

יישום דבק SMT (Surface Mount Technology) יכול להיות מאתגר בגלל גורמים שונים, כגון צמיגות הדבק, גודל וצורת הרכיבים ומורכבות פריסת ה-PCB. להלן כמה אתגרים נפוצים ביישום דבק SMT וכיצד להתגבר עליהם:

- צמיגות הדבק: דבקי SMT זמינים בצמיגות שונות, החל מנמוכה לגבוהה. העקביות של הדבק יכולה להשפיע על תהליך ההפצה ועל חוזק הקשר. דבקים בעלי צמיגות נמוכה זורמים ביעילות רבה יותר, בעוד שדבקים בעלי צמיגות גבוהה עשויים לדרוש לחץ חלוקה גבוה יותר. כדי להתגבר על אתגר זה, על היצרנים לבחור דבק עם הצמיגות המתאימה ליישום הספציפי ולהתאים את פרמטרי ההפצה בהתאם.

- גודל וצורת רכיב: רכיבי SMT מגיעים בגדלים וצורות שונות, וחלקם עשויים להיות קשים לחיבור בגלל גודלם הקטן או צורתם הלא סדירה. בנוסף, תכונות קרובות מדי זו לזו עשויות לדרוש טכניקות חלוקה מיוחדות כדי למנוע דימום או גישור דבק. כדי להתגבר על אתגר זה, היצרנים צריכים לבחור טכניקת חלוקה שיכולה להתמודד עם הגודל והצורה של הרכיבים, כגון קצה או זרבובית עדין לחלוקה לתכונות קטנות או מערכת חלוקת סילון עבור חברים קרובים זה לזה.

- פריסת PCB: המורכבות של פריסת PCB יכולה להשפיע גם על יישום דבק SMT. רכיבים הממוקמים קרוב מדי לקצה ה-PCB עשויים לדרוש טכניקות חלוקה מיוחדות כדי למנוע הצפת דבק. בנוסף, PCB עם צפיפות רכיבים גבוהה עשויים לדרוש גישת חלוקה שיכולה ליישם דבק בצורה מדויקת ומבוקרת. כדי להתגבר על אתגר זה, על היצרנים לסקור בקפידה את פריסת ה-PCB ולבחור טכניקת חלוקה שיכולה להתאים לפריסה.

- גורמים סביבתיים: גורמים סביבתיים כגון טמפרטורה, לחות ולחץ אוויר יכולים להשפיע על תהליך היישום של דבק SMT. לדוגמה, לחות גבוהה עלולה לגרום לדבק להתרפא מהר מדי. לעומת זאת, לחות נמוכה עלולה לגרום לדבק להתרפא לאט מדי. כדי להתגבר על אתגר זה, על היצרנים לפקח בקפידה על תנאי הסביבה ולהתאים את פרמטרי ההפצה בהתאם.

- ריפוי דבק: דבקי SMT דורשים ריפוי כדי להשיג את חוזק הקשר הרצוי. תהליך הריפוי יכול להיות מושפע מגורמים כמו טמפרטורה, לחות ועובי שכבת הדבק. כדי להתגבר על אתגר זה, היצרנים צריכים לפעול לפי המלצות זמן הריפוי והטמפרטורה של יצרן הדבק ולוודא שתנאי הסביבה נמצאים בטווח המומלץ.

ההשפעה של דבק SMT על ניהול תרמי

טכנולוגיית הרכבה משטחית (SMT) ממלאת תפקיד חיוני בניהול התרמי של מכשירים אלקטרוניים. הניהול התרמי של מכשירים אלקטרוניים הוא חיוני שכן הוא מבטיח שהמכונה פועלת ביעילות ובאמינות ומונעת נזקים הנגרמים מחום יתר. דבקי SMT יכולים להשפיע על הניהול התרמי בכמה דרכים, כפי שנדון להלן.

ראשית, דבקי SMT יכולים לספק מסלול מוליך תרמית לפיזור חום. דבקים אלו מתוכננים להיות בעלי מוליכות תרמית גבוהה, המאפשרת להם להעביר חום הרחק ממרכיבים יוצרי חום אל גוף הקירור של המכשיר. העברת חום זו מסייעת לשמור על טמפרטורת המכשיר בגבולות הפעלה בטוחים.

שנית, דבקי SMT יכולים גם להשפיע על הניהול התרמי על ידי מתן מחסום תרמי. דבקים אלו יכולים לשמש כמבודד תרמי, ולמנוע בריחת חום מהמכשיר. זה יכול להיות שימושי כאשר שמירה על טמפרטורה עקבית היא קריטית, כגון בציוד רפואי או מכשירים מדעיים.

שלישית, דבקי SMT יכולים להשפיע על הניהול התרמי באמצעות מאפייני הריפוי שלהם. חלק מהדבקים מתרפאים בטמפרטורות גבוהות יותר, מה שעלול לגרום ללחץ תרמי על המכשיר. זה יכול להוביל לכשלים מכניים, כגון פיצוח או דה למינציה של הדבק. לכן, בחירת דבק שמתרפא בטמפרטורה שאינה עולה על טמפרטורת הפעולה של המכשיר היא חיונית.

רביעית, עובי הדבק יכול להשפיע גם על הניהול התרמי. שכבת דבק עבה יותר יכולה ליצור מחסום תרמי שיכול לעכב את פיזור החום, ולהגדיל את הטמפרטורות במכשיר. מצד שני, שכבת דבק דקה יותר יכולה לאפשר העברת חום בצורה יעילה יותר, ולשפר את הניהול התרמי.

לבסוף, דבק SMT יכול להשפיע על הביצועים התרמיים הכוללים של המכשיר. לקשרים שונים יש מוליכות תרמית, מאפייני ריפוי ועוביים שונים. בחירת דבק שתוכנן במיוחד לניהול תרמי יכולה לעזור להבטיח את הביצועים האופטימליים של המכשיר.

דבק SMT ותרומתו לעמידות בפני רעידות וזעזועים

טכנולוגיית הרכבה על פני השטח (SMT) דבקים משפיעים על הניהול התרמי ותורמים באופן משמעותי לרטט המכשיר האלקטרוני ועמידות בפני זעזועים. רעידות והלם עלולים לגרום נזק למכשירים אלקטרוניים, ודבקי SMT חיוניים בהפחתת הסיכון הזה.

דבקי SMT מספקים תמיכה מכנית וחיזוק לרכיבים המולחמים. הם פועלים כחיץ בין הפרטים למצע, ומפיצים כוחות רטט והלם על פני שטח רחב יותר. זה מפחית את הלחץ על מפרקי ההלחמה ומונע מהם להיסדק או להישבר תחת הלחץ המופעל.

החומר הדבק המשמש ביישומי SMT ממלא גם תפקיד קריטי בעמידות בפני רעידות וזעזועים. הדבק צריך להיות מוצק ועמיד מספיק כדי לעמוד בכוחות המופעלים על המכשיר מבלי להישבר או להיסדק. בנוסף, הדבק צריך להיות בעל מידה מסוימת של גמישות כדי לאפשר תנועה וגמישות במכונה מבלי לפגוע בשלמות המבנית שלה.

דבק SMT יכול גם לתרום לשיכוך הרעידות במכשיר. שיכוך הוא פיזור אנרגיה שמפחית את משרעת הרעידות של המערכת. הדבק יכול לספוג ולפזר חלק מהכוח מהרעידות, להפחית את משרעת התנודות ולמנוע מהן לגרום נזק למכשיר.

עובי שכבת הדבק יכול להשפיע גם על עמידות הרטט וההלם של המכשיר. שכבת דבק עבה יותר יכולה לספק ריפוד ובלימת זעזועים. שכבה דקה יותר יכולה להיות קשיחה יותר ולהציע פחות עמידות בפני זעזועים. יש לבחור את עובי שכבת הדבק בהתאם לצרכים הספציפיים של המכשיר ולרמת הרטט וההלם שהוא יהיה נתון להם.

היתרונות של דבק SMT

טכנולוגיית הרכבה משטחית (SMT) דבק הוא מרכיב קריטי בייצור של מכשירים אלקטרוניים. זהו סוג של דבק שתוכנן במיוחד כדי להדביק חלקים משטחים למעגלים מודפסים (PCB) במהלך הייצור. להלן כמה מהיתרונות של שימוש בדבק SMT:

- אמינות משופרת: דבק SMT מספק קשר חזק בין רכיבי הרכבה על פני השטח ו-PCB, ומשפר את האמינות והביצועים של מכשירים אלקטרוניים. זה עוזר למנוע רכיבים להתנתק ממקומם או להינזק במהלך הפעולה, מה שמוביל לכשלים או תקלות.

- עיבוד חוזר ותיקונים מופחת: על ידי שימוש בדבק SMT לאבטחת רכיבים, היצרנים יכולים להפחית את הצורך בעיבוד חוזר ותיקונים. זה יכול לחסוך זמן וכסף בתהליך הייצור ולשפר את האיכות הכוללת של המוצר המוגמר.

- ניהול תרמי משופר: דבק SMT יכול לעזור לשפר את הניהול התרמי של המכשיר האלקטרוני על ידי מתן גוף קירור בין הרכיבים לבין ה-PCB. זה עוזר לפזר חום ולמנוע התחממות יתר, מה שמוביל לכשלים או תקלות.

- מזעור: דבק SMT מאפשר ייצור של מכשירים אלקטרוניים קטנים וקומפקטיים יותר. זה מאפשר שימוש ברכיבים קטנים יותר. זה מקטין את השטח הדרוש להצבת רכיבים, מה שיכול לגרום לעיצובים יעילים וחסכוניים יותר.

- ביצועים חשמליים משופרים: דבק SMT יכול לשפר את הביצועים החשמליים של מכשירים אלקטרוניים על ידי הפחתת ההתנגדות בין הרכיבים ל-PCB. זה יכול לגרום לשיפור שלמות האות, רעש מופחת וביצועים כלליים טובים יותר.

- צדדיות: דבק SMT זמין בפורמולציות שונות ובצמיגות כדי לענות על הצרכים הספציפיים של יישומים שונים. זה הופך אותו לקשר רב-תכליתי עבור מכשירים אלקטרוניים מרובים, כולל מוצרי אלקטרוניקה, מכשירים רפואיים ואלקטרוניקה לרכב.

בסך הכל, השימוש בדבק SMT מספק יתרונות רבים בייצור של מכשירים אלקטרוניים. מתן קשר חזק ואמין בין רכיבי הרכבה על פני השטח ולוחיות PCB יכולה לשפר את הביצועים, האמינות והיעילות של מכשירים אלקטרוניים תוך הפחתת הצורך בעיבוד מחדש ותיקונים. זהו דבק רב תכליתי המשמש ביישומים שונים, מה שהופך אותו למרכיב חיוני בתעשיית האלקטרוניקה.

חסרונות של דבק SMT

דבק משטח טכנולוגיה (SMT) הוא סוג של דבק המשמש בדרך כלל בייצור של מעגלים והתקנים אלקטרוניים. זהו דבק שמחזיק את רכיבי הרכבה על פני השטח במקומם במהלך הלחמה. בעוד שלדבק SMT יש את היתרונות שלו, ישנם גם מספר חסרונות לשימוש בסוג זה של דבק.

- קושי בהסרה: אחד החסרונות העיקריים של דבק SMT הוא שיכול להיות קשה להסירו. לאחר שהדבק התרפא, הסרת רכיב ההרכבה על פני השטח יכולה להיות מאתגרת מבלי לגרום נזק ללוח המעגלים. זה יכול לעשות את זה מאתגר לתקן או להחליף חלקים בעתיד.

- עלות: דבק SMT יכול להיות יקר, מה שמקשה על השימוש בסביבות ייצור בנפח גבוה. זה נכון במיוחד אם הדבק הוא באיכות גבוהה, אשר הכרחי כדי להבטיח הידבקות אמינה של הרכיבים.

- זמן ריפוי: דבק SMT דורש פרק זמן מסוים כדי להתרפא לפני שניתן להלחים את החלקים במקומם. זה יכול להגדיל את זמן הייצור הכולל של מכשירים ומעגלים אלקטרוניים.

- חיי מדף: לדבק SMT יש חיי מדף מוגבלים, ולכן יש להשתמש בו בתוך מסגרת זמן מסוימת. זה יכול להוביל לפסולת אם הדבק אינו בשימוש לפני שפג תוקפו.

- בקרת איכות: דבק SMT יכול להיות מאתגר בסביבות ייצור בנפח גבוה. שינויים ביישום הקשר עלולים להוביל לחוסר עקביות בהדבקה של הרכיבים, מה שעלול להוביל לפגמים במוצר הסופי.

- דאגות סביבתיות: דבק SMT מכיל כימיקלים שעלולים להזיק לסביבה אם לא יסלקו אותו כראוי. זה יכול להדאיג חברות המחויבות לשיטות ייצור בר קיימא ואחראיות לסביבה.

- פוטנציאל לנזק לרכיבים: דבק SMT יכול לפגוע בתכונות שהוא אמור להחזיק במקום. זה יכול להתרחש אם הדבק מוחל בעבה מדי או לא מוחל באופן שווה.

- חוסר גמישות: דבק SMT יכול להיות שביר, מה שאומר שהוא עשוי לא להתאים לרכיבים הדורשים גמישות. זה יכול להגביל את סוגי התכונות המשמשות במכשירים ומעגלים אלקטרוניים.

שיקולים סביבתיים: פתרונות דבק SMT ללא עופרת

פתרונות הדבקה נטולי עופרת בטכנולוגיית הרכבה משטחית (SMT) הפכו חשובים יותר ויותר בגלל דאגות סביבתיות. הנחיית RoHS (הגבלה של חומרים מסוכנים) באיחוד האירופי ותקנות דומות במדינות אחרות הגבילו את השימוש בעופרת במכשירים אלקטרוניים. לכן, דבקי SMT נטולי עופרת הפכו לחלופה פופולרית לקשרים מסורתיים המכילים עופרת.

דבקי SMT נטולי עופרת מכילים בדרך כלל מתכות אחרות, כגון כסף, נחושת או פח, הנחשבות פחות מזיקות לסביבה מאשר עופרת. מתכות אלטרנטיביות אלו הפכו נפוצות יותר כאשר יצרנים מבקשים להפחית את ההשפעה הסביבתית שלהם תוך שמירה על ביצועי מוצר באיכות גבוהה.

לייצור דבקי SMT נטולי עופרת יש השפעה סביבתית נמוכה יותר מאשר קשרים מסורתיים המכילים עופרת. ייצור דבקים המכילים עופרת מצריך לרוב שימוש בכימיקלים רעילים, העלולים להזיק לעובדים ולסביבה. לעומת זאת, דבקים נטולי עופרת מיוצרים בשיטות נקיות יותר וידידותיות יותר לסביבה.

שיקול סביבתי נוסף עבור דבקי SMT נטולי עופרת הוא סילוקם. דבקים מסורתיים המכילים עופרת נחשבים לפסולת מסוכנת ודורשים הליכי סילוק מיוחדים. לעומת זאת, דבקים נטולי עופרת אינם מסווגים כפסולת מסוכנת. ניתן להשליך אותם באמצעות שיטות סילוק פסולת סטנדרטיות.

הוכח כי דבקי SMT נטולי עופרת מתפקדים באופן דומה לקשרים המכילים עופרת מסורתיים לגבי ניהול תרמי, רעידות ועמידות בפני זעזועים. לכן, הם יכולים לשמש כתחליף ישיר לדבקים המכילים עופרת מבלי לפגוע בביצועי המכשיר.

דבק SMT באלקטרוניקה ממוזערת: הבטחת דיוק

טכנולוגיית הרכבה משטחית (SMT) ממלאת תפקיד קריטי בהבטחת הדיוק של אלקטרוניקה ממוזערת. ככל שהמכשירים האלקטרוניים ממשיכים להתכווץ בגודלם, המיקום והחיבור של הרכיבים הופכים קריטיים יותר ויותר. דבקי SMT מספקים תמיכה מכנית וחיזוק לחלקים המולחמים, ומונעים מהם תזוזה או תנועה במהלך הפעולה.

באלקטרוניקה ממוזערת, מיקום הרכיבים הוא חיוני כדי להבטיח תפקוד תקין. דבקי SMT מספקים שיטה לאבטחת חלקים במקומם במהלך ההרכבה והתפעול. יש למרוח את הדבק במדויק כדי להבטיח שהרכיבים נמצאים במיקום ובכיוון הנכון. אפילו חוסר יישור קל ביותר עלול לגרום לבעיות ביצועים או להפוך את המכשיר לבלתי שמיש.

ניתן לשפר את הדיוק של יישום דבק SMT באמצעות טכנולוגיות חלוקה מתקדמות. טכנולוגיות אלו משתמשות במתקנים בעלי דיוק גבוה כדי ליישם את הדבק בכמות ובמיקום המדויקים הנדרשים עבור כל רכיב. זה מבטיח שהפרטים מאובטחים ומיושרים כראוי במהלך ההרכבה.

הבחירה בחומר הדבק חיונית גם לדיוק באלקטרוניקה ממוזערת. הדבק צריך להיות בעל צמיגות נמוכה ורמת דיוק גבוהה במיקום שלו. כמו כן צריך להיות לו זמן ריפוי מהיר, המאפשר הרכבה וזמני אספקה מהירים.

בנוסף לדיוק במיקום, דבקי SMT יכולים גם להשפיע על הביצועים של אלקטרוניקה ממוזערת. הדבק חייב להיות בעל מוליכות תרמית מעולה כדי להבטיח העברת חום יעילה מהרכיבים למצע. הדבק צריך גם להיות בעל תכונות בידוד חשמלי גבוהות כדי למנוע קצרים ובעיות ביצועים אחרות.

בסך הכל, דבקי SMT ממלאים תפקיד קריטי בהבטחת הדיוק והביצועים של אלקטרוניקה ממוזערת. יש ליישם את הדבק בצורה מדויקת, עם דיוק גבוה, ויש לשקול היטב את בחירת החומר כדי לענות על הצרכים הספציפיים של היישום. טכנולוגיות חלוקה מתקדמות יכולות לשפר את הדיוק של יישום הדבק, ולהבטיח שהרכיבים מאובטחים ומיושרים כראוי במהלך ההרכבה. על ידי בחירת הדבק המתאים, היצרנים יכולים להבטיח את הביצועים ואריכות החיים של המכשירים האלקטרוניים הממוזערים שלהם.

שיפור התפוקה והיעילות עם דבק SMT

טכנולוגיית הרכבה משטחית (SMT) ממלאת תפקיד קריטי בהבטחת הדיוק של אלקטרוניקה ממוזערת. ככל שהמכשירים האלקטרוניים ממשיכים להתכווץ בגודלם, המיקום והחיבור של הרכיבים הופכים קריטיים יותר ויותר. דבקי SMT מספקים תמיכה מכנית וחיזוק לחלקים המולחמים, ומונעים מהם תזוזה או תנועה במהלך הפעולה.

באלקטרוניקה ממוזערת, מיקום הרכיבים הוא חיוני כדי להבטיח תפקוד תקין. דבקי SMT מספקים שיטה לאבטחת חלקים במקומם במהלך ההרכבה והתפעול. יש למרוח את הדבק במדויק כדי להבטיח שהרכיבים נמצאים במיקום ובכיוון הנכון. אפילו חוסר יישור קל ביותר עלול לגרום לבעיות ביצועים או להפוך את המכשיר לבלתי שמיש.

ניתן לשפר את הדיוק של יישום דבק SMT באמצעות טכנולוגיות חלוקה מתקדמות. טכנולוגיות אלו משתמשות במתקנים בעלי דיוק גבוה כדי ליישם את הדבק בכמות ובמיקום המדויקים הנדרשים עבור כל רכיב. זה מבטיח שהפרטים מאובטחים ומיושרים כראוי במהלך ההרכבה.

הבחירה בחומר הדבק חיונית גם לדיוק באלקטרוניקה ממוזערת. הדבק צריך להיות בעל צמיגות נמוכה ורמת דיוק גבוהה במיקום שלו. כמו כן צריך להיות לו זמן ריפוי מהיר, המאפשר הרכבה וזמני אספקה מהירים.

בנוסף לדיוק במיקום, דבקי SMT יכולים גם להשפיע על הביצועים של אלקטרוניקה ממוזערת. הדבק חייב להיות בעל מוליכות תרמית מעולה כדי להבטיח העברת חום יעילה מהרכיבים למצע. הדבק צריך גם להיות בעל תכונות בידוד חשמלי גבוהות כדי למנוע קצרים ובעיות ביצועים אחרות.

בסך הכל, דבקי SMT ממלאים תפקיד קריטי בהבטחת הדיוק והביצועים של אלקטרוניקה ממוזערת. יש ליישם את הדבק בצורה מדויקת, עם דיוק גבוה, ויש לשקול היטב את בחירת החומר כדי לענות על הצרכים הספציפיים של היישום. טכנולוגיות חלוקה מתקדמות יכולות לשפר את הדיוק של יישום הדבק, ולהבטיח שהרכיבים מאובטחים ומיושרים כראוי במהלך ההרכבה. על ידי בחירת הדבק המתאים, היצרנים יכולים להבטיח את הביצועים ואריכות החיים של המכשירים האלקטרוניים הממוזערים שלהם.

טיפול בחששות מהימנות עם דבק SMT

טכנולוגיית הרכבה על פני השטח (SMT) דבק ממלא תפקיד חיוני בהבטחת האמינות של מכשירים אלקטרוניים. הדבק מאבטח את הרכיבים במקומם, מונע תנועה וממזער את הסיכון לנזק או כשל במהלך הפעולה. עם זאת, ישנם כמה דאגות מהימנות הקשורות לדבק SMT שהיצרנים חייבים לטפל בהם כדי להבטיח את הביצועים לטווח ארוך של המוצרים שלהם.

אחד מדאגות האמינות העיקריות של דבק SMT הוא העמידות שלו לטווח ארוך. הדבק חייב לעמוד בגורמים סביבתיים שונים כמו שינויי טמפרטורה, לחות ולחץ מכני. עם הזמן, חשיפה לגורמים אלה עלולה לגרום לדבק להידרדר, מה שיוביל לתנועת רכיבים ופוטנציאל לכשל. לכן, היצרנים חייבים לבחור דבק בעל עמידות מעולה ועמידות בפני גורמים סביבתיים כדי להבטיח אמינות לטווח ארוך.

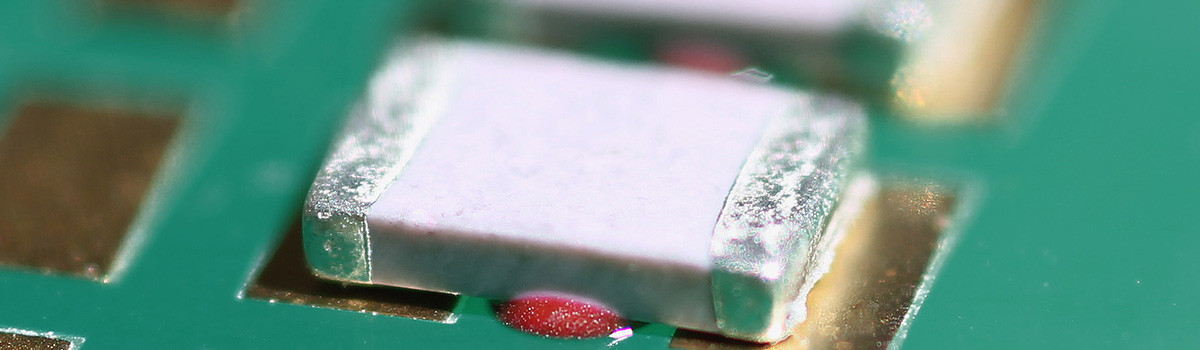

דאגה נוספת עם דבק SMT הוא הפוטנציאל שלו ליצור חללים או בועות אוויר במהלך היישום. חללים אלה עלולים לגרום לבעיות בהעברת חום ולהוביל לכשל מוקדם של הרכיבים. היצרנים חייבים לשלוט בקפידה על תהליך יישום הדבק שלהם כדי למנוע היווצרות חללים ולשמור על העברת חום אמינה.

תנאי האחסון והטיפול יכולים גם להשפיע על האמינות של דבק SMT. נניח שהדבק אינו מאוחסן בצורה נכונה או מטופל לא נכון במהלך הייצור. במקרה זה, הוא יכול להזדהם או להתקלקל, ולהפחית את הביצועים והאמינות.

כדי לטפל בחששות האמינות הללו, היצרנים יכולים לנקוט במספר צעדים. הם יכולים לבחור דבק בעל עמידות מוכחת ועמידות בפני גורמים סביבתיים, מה שמבטיח שהוא יכול לעמוד בפני קשיחות שימוש ארוכות טווח. ניתן גם לשלוט בקפידה על תהליך יישום הדבק כדי למנוע היווצרות החלל ולשמור על העברת חום אמינה. אחסון וטיפול נכונים של הדבק יכולים גם לעזור לשמור על הביצועים והאמינות שלו.

בנוסף, היצרנים יכולים לבצע בדיקות מקיפות ואמצעי בקרת איכות כדי להבטיח את אמינות המוצרים שלהם. זה יכול לכלול בדיקות הזדקנות מואצות, בדיקות סביבתיות ובדיקות תפקודיות כדי לזהות בעיות פוטנציאליות ולהבטיח שהדבק פועל כמצופה.

דבק SMT ותפקידו בתהליכי עיבוד ותיקון מחדש

טכנולוגיית הרכבה משטחית (SMT) דבק חיוני בעיבוד מחדש ותיקון מכשירים אלקטרוניים. תהליכי עיבוד ותיקון הם סטנדרטיים בתעשיית האלקטרוניקה, שכן פגמים ובעיות יכולים להתעורר במהלך הייצור או השימוש. ניתן להשתמש בדבק SMT כדי לאבטח מחדש רכיבים שהשתחררו או התנתקו או לתיקון חלקים פגומים.

בעת ביצוע עיבוד חוזר או תיקון עם דבק SMT, בחירת הדבק המתאים ליישום היא חיונית. הדבק חייב להיות בעל תכונות מתאימות כדי להבטיח הידבקות חזקה לרכיב ולמצע. בנוסף, הדבק צריך להיות קל ליישום, עם זמן ריפוי מהיר כדי למזער את זמן ההשבתה ולהפחית את עלויות התיקון.

שימוש יומיומי אחד של דבק SMT בעיבוד חוזר ותיקון הוא לחיבור מחדש של רכיבים שהשתחררו או התנתקו. זה יכול להתרחש עקב לחץ מכני, תנודות בטמפרטורה או גורמים סביבתיים אחרים. הדבק יכול לאבטח את החלק בחזרה למקומו ולמנוע תנועה נוספת או ניתוק. זה יכול לעזור להאריך את חיי המכשיר האלקטרוני ולהפחית את הצורך בהחלפה.

דבק SMT יכול גם לתקן רכיבים פגומים, כגון מפרקי הלחמה סדוקים או שבורים. ניתן למרוח את הדבק על האזור הפגוע כדי לספק תמיכה וחיזוק נוספים, המסייעים להחזיר את הרכיב לתפקודו המקורי. במקרים מסוימים, ניתן להשתמש בדבק SMT גם לתיקון מעגלים פגומים, מה שמספק פתרון יעיל לנזק קל או בעיות.

בנוסף לשימוש בתהליכי עיבוד ותיקון, דבק SMT יכול גם למנוע את הצורך בעיבוד מחדש או תיקון מלכתחילה. ניתן להשתמש בדבק במהלך תהליך הייצור הראשוני כדי להבטיח מיקום נכון של הרכיבים וכדי למנוע תנועה או ניתוק. זה יכול לעזור למזער את הסיכון של פגמים או בעיות שעשויות לדרוש עיבוד מחדש או תיקון.

העתיד של דבק SMT: התקדמות וחידושים

שוק הדבקים בטכנולוגיית הרכבה על פני השטח (SMT) צפוי לגדול באופן משמעותי בשנים הקרובות, מונע על ידי התקדמות וחידושים בטכנולוגיית ההדבקה. היצרנים מחפשים כל הזמן פתרונות דבק חדשים ומשופרים כדי לעמוד בדרישות ההולכות וגדלות של תעשיית האלקטרוניקה.

תחום אחד של חדשנות בדבק SMT הוא פיתוח פתרונות ידידותיים יותר לסביבה. עם התמקדות מוגברת בקיימות והפחתת ההשפעה הסביבתית, היצרנים מחפשים דבקים העומדים בדרישות אלו. מפותחים פתרונות דבקים חדשים המשתמשים בפחות כימיקלים מזיקים וקלים יותר למחזור, מפחיתים פסולת ומשפרים את הקיימות.

תחום חדשנות נוסף הוא פיתוח של דבקים בעלי תכונות ניהול תרמי משופרות. ניהול תרמי יעיל הופך חשוב יותר ויותר עם המגמה לכיוון מכשירים אלקטרוניים קטנים וקומפקטיים יותר. קשרים שיכולים לשפר את פיזור והעברת החום יכולים לעזור לשפר את הביצועים והאמינות של המכשיר האלקטרוני.

בנוסף, יש עניין גובר בדבקים בעלי תכונות חשמליות משופרות. קשרים שיכולים לשפר מוליכות או לספק בידוד חשמלי יכולים לעזור לשפר את הביצועים והאמינות של המכשיר האלקטרוני. זה יכול לכלול קשרים עם חוזק דיאלקטרי גבוה או התנגדות חשמלית נמוכה.

ההתקדמות בננוטכנולוגיה מניעה גם חדשנות בדבקי SMT. ניתן להוסיף ננו-חלקיקים לדבקים כדי לשפר את תכונותיהם, כגון מוליכות תרמית, חוזק הידבקות ומוליכות חשמלית. זה יכול להוביל לדבקים עם ביצועים ואמינות משופרים ביישומים שונים.

לבסוף, התקדמות טכנולוגיית ההפצה והיישום מניעה גם חדשנות בדבקי SMT. ציוד ושיטות חלוקה חדשות יכולים לסייע בשיפור הדיוק והעקביות של יישום הדבק, מה שמוביל לשיפור האיכות והאמינות של מכשירים אלקטרוניים.

זרקור התעשייה: מקרי מקרים וסיפורי הצלחה

סיפורי הצלחה ותיאורי מקרה רבים מדגישים את החשיבות והיעילות של דבקי SMT בתעשיית האלקטרוניקה. הנה כמה דוגמאות:

- ייצור טלפונים ניידים: יצרנית טלפונים ניידים גדולה נתקלה בבעיות במכשיר, כולל רכיבים רופפים וביצועים גרועים בטמפרטורות קיצוניות. הם החלו להשתמש בדבק SMT בעל ביצועים גבוהים כדי לאבטח חלקים במקום ולשפר את הניהול התרמי. זה הוביל לשיפורים משמעותיים באמינות המכשיר ובביצועים, כמו גם הפחתה בצורך בעבודות ותיקונים מחדש.

- אלקטרוניקה לרכב: יצרנית של מוצרי אלקטרוניקה לרכב נתקלה בבעיות עם רכיבים שנעקרו ממקומם עקב רעידות וזעזועים. הם החלו להשתמש בדבק SMT בעל גמישות גבוהה שתוכנן במיוחד לעמוד בגורמים סביבתיים אלה. הדבר הוביל להפחתה משמעותית בתקלות ברכיבים ולעלייה באמינות הכוללת של המערכות האלקטרוניות.

- מכשירים רפואיים: יצרן של מכשור רפואי נתקל בבעיות בהדבקה של רכיבים במהלך תהליך הייצור. הם החלו להשתמש בדבק SMT מיוחד כדי לספק חוזק הידבקות גבוה ותכונות חשמליות מצוינות. הדבר הוביל לשיפורים באיכות ובאמינות המכשור הרפואי, כמו גם לצמצום פגמי ייצור ועבודות חוזרות.

- מוצרי אלקטרוניקה: יצרן מוצרי אלקטרוניקה נתקל בבעיות עם התחממות יתר של המכשירים שלהם עקב ניהול תרמי לקוי. הם החלו להשתמש בדבק SMT בעל ביצועים גבוהים כדי לשפר את פיזור והעברת החום. זה הוביל לשיפורים בביצועי המכשיר ובאמינותם, כמו גם להפחתה בצורך בתיקונים והחלפות.

מקרים אלו וסיפורי הצלחה מדגישים את החשיבות והיעילות של דבקי SMT ביישומים שונים בתעשיית האלקטרוניקה. על ידי בחירת הדבק המתאים ליישום והקפדה על יישום ואשפרה נאותים, היצרנים יכולים לשפר את האמינות והביצועים של המכשירים האלקטרוניים שלהם תוך הפחתת הצורך בעיבוד מחדש ותיקונים.

שיטות עבודה מומלצות לטיפול, אחסון וסילוק של דבק SMT

טיפול נכון, אחסון וסילוק של דבק בטכנולוגיית הרכבה משטחית (SMT) חיוניים להבטחת יעילותו ולמזעור סיכונים פוטנציאליים. הנה כמה שיטות עבודה מומלצות שכדאי לבצע:

- טיפול: בעת טיפול בדבק SMT, חיוני ללבוש ציוד מגן אישי מתאים (PPE) כגון כפפות, משקפי בטיחות ומכונת הנשמה במידת הצורך. זה יעזור למזער את החשיפה לכל כימיקלים מזיקים. כמו כן, חיוני לעקוב אחר הוראות השימוש של היצרן, לרבות ערבוב נכון, יישום ואשפרה.

- אחסון: יש לאחסן דבק SMT במקום קריר ויבש הרחק מאור שמש ישיר, חום ולחות. תנאי הטמפרטורה והלחות צריכים להיות בהתאם להמלצות היצרן כדי להבטיח שהדבק יישאר יעיל. בנוסף, יש לאחסן דבק SMT במיכל המקורי שלו עם מכסה אטום היטב כדי למנוע זיהום או אידוי.

- סילוק: סילוק נכון של דבק SMT חיוני כדי למזער השפעה סביבתית אפשרית. יש להשליך כל דבק שלא נעשה בו שימוש או שפג תוקפם לפי התקנות וההנחיות המקומיות. זה עשוי לכלול לקחת אותו למתקן לסילוק פסולת מסוכנת או פנייה לחברת ניהול פסולת מתמחה לסילוק נאות.

- נשפך ודליפה: במקרה של נפילה או דליפה, ניקוי האזור מיידי חיוני כדי למנוע זיהום נוסף. זה עשוי לכלול שימוש בחומרים סופגים כגון חול או חימר כדי להכיל את הדליפה וניקוי האזור עם ממס או חומר ניקוי מתאים.

- הכשרה: יש לספק הכשרה וחינוך נאותים לעובדים המטפלים בדבקי SMT. זה צריך לכלול מידע על הטיפול, האחסון וההשלכה הנכונים של הדבק והשימוש הנכון ב-PPE ונהלי תגובת חירום במקרה של תאונה או דליפה.

על ידי ביצוע שיטות עבודה מומלצות אלה לטיפול, אחסון וסילוק של דבק SMT, היצרנים יכולים להבטיח את הבטיחות והיעילות של הדבק תוך מזעור כל סכנה פוטנציאלית או השפעה סביבתית. חיוני לעיין בהוראות היצרן, בתקנות המקומיות ובהנחיות לגבי המלצות ודרישות ספציפיות.

סיכום:

דבק SMT חולל מהפכה בייצור האלקטרוניקה על ידי שיפור אמינות המוצר ואפשר מיקום מדויק של רכיבים. המגוון הרחב של אפשרויות הדבק הזמינות, ההתקדמות בטכניקות ההפצה ושיקולי הסביבה הפכו את דבק SMT למרכיב חיוני בתהליכי ייצור מודרניים. ככל שהתעשייה מתפתחת, היצרנים חייבים להישאר מעודכנים בפיתוחים האחרונים ובשיטות העבודה המומלצות הקשורות לדבקי SMT כדי למקסם את היעילות, התפוקה ואיכות המוצר הכוללת. על ידי ניצול הכוח של דבק SMT, היצרנים יכולים לפתוח אפשרויות חדשות בייצור אלקטרוניקה, מה שמוביל לביצועים משופרים ולשביעות רצון הלקוחות.