דבק פוליפרופילן

פוליפרופילן (PP) הוא פולימר תרמופלסטי רב תכליתי בשימוש נרחב ביישומים שונים בשל תכונותיו יוצאות הדופן, כולל קל משקל, עמידות ועמידות בפני השפלה כימית ותרמית. עם זאת, הדבקת פוליפרופילן יכולה להיות מאתגרת בשל אנרגיית פני השטח הנמוכה שלו, מה שמקשה על דבקים ליצור קשר חזק. דבקים מדבקים מפוליפרופילן פותחו כדי להתגבר על אתגר זה, תוך מהפכה בנוף הייצור והתעשייה. מאמר זה בוחן את היישומים השונים של דבקי פוליפרופילן, היתרונות שלהם והסוגים השונים הזמינים.

תפקידם של דבקי הדבקה מפוליפרופילן בתעשייה

דבקים הדבקים מפוליפרופילן הם חיוניים בתעשיות שונות, ומציעים פתרונות הדבקה אמינים עבור יישומים מרובים. פוליפרופילן (PP) הוא פולימר תרמופלסטי פופולרי הידוע בצפיפות נמוכה שלו, עמידות כימית גבוהה ועמידות מעולה. עם זאת, הדבקת PP יכולה להיות מאתגרת בשל אנרגיית פני השטח הנמוכה שלה, מה שמקשה על הדבקות קונבנציונליות ביעילות. כאן נכנסים לתמונה דבקי הדבקה מפוליפרופילן, המספקים את חוזק ההידבקות והעמידות הנדרשים ליישומים תעשייתיים.

דבקים הדבקים מפוליפרופילן נוצרו במיוחד כדי לתת מענה לתכונות הייחודיות של PP. הם מכילים מקדמי הידבקות מיוחדים ותוספים המשפרים את תהליך ההדבקה. דבקים אלו נועדו ליצור קשרים מוצקים בין מולקולריים עם משטח ה-PP, מה שמבטיח הידבקות אמינה ועמידה לאורך זמן.

דבקים מליטה פוליפרופילן נמצאים בשימוש נרחב בתעשיית הרכב עבור יישומים שונים. הם מועסקים בהרכבת רכיבים פנימיים וחיצוניים, כגון לוחות מחוונים, לוחות דלתות ופגושים. הדבקים מאפשרים הדבקה בטוחה של חלקים אלה, מבטיחים שלמות מבנית ומשפרת את בטיחות הרכב הכוללת. בנוסף, הגמישות של דבקי הדבקה PP מאפשרת לספוג רעידות וזעזועים, ולשפר את העמידות של מכלולי רכב.

תעשיית האריזות נהנית גם מדבקים מדבקים מפוליפרופילן. PP משמש בדרך כלל לאריזת מזון, מכיוון שהוא עמיד בפני לחות וכימיקלים. דבקים שנוסחו להדבקת PP מאפשרים ייצור של אטמים מוצקים ומאובטחים ביישומי אריזה, מניעת דליפה ושמירה על טריות המוצר. דבקים אלו מספקים חוזק קשר מצוין, אפילו בטמפרטורות נמוכות, מה שהופך אותם למתאימים לאריזות מזון בקירור וקפוא.

דבקים מליטה פוליפרופילן נמצאים בשימוש נרחב גם בתחום הרפואי. מכשירים וציוד רפואיים משלבים לרוב רכיבי PP בשל התאימות הביולוגית שלהם ועמידותם לתהליכי עיקור. דבקים המיועדים להדבקת PP ביישומים רפואיים מציעים עמידות כימית יוצאת דופן ועמידות, ומבטיחים ביצועים אמינים בסביבות תובעניות. הם משמשים להרכבת מכשירים כגון מזרקים, צנתרים ומערכות IV, כאשר הדבקה מאובטחת היא קריטית לבטיחות המטופל.

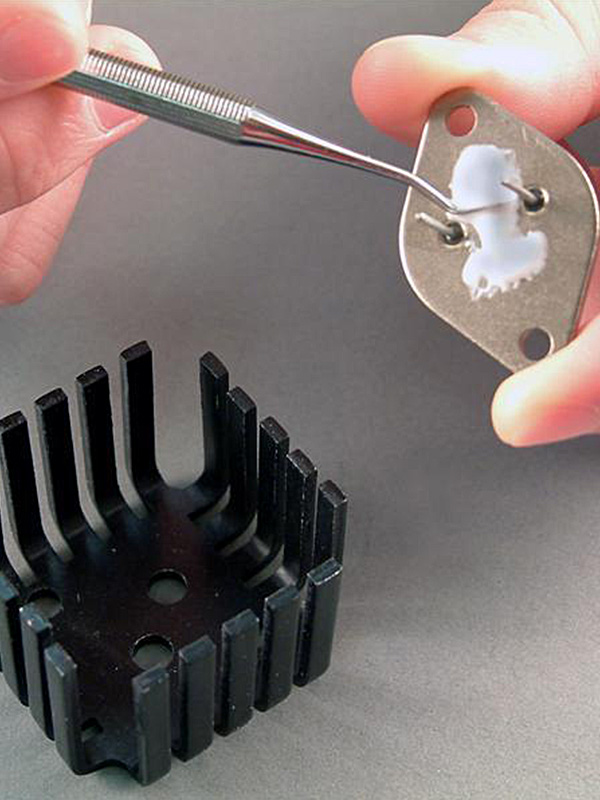

יתרה מזאת, תעשיית האלקטרוניקה מסתמכת על דבקים הדבקים בפוליפרופילן ליישומים שונים. עם הביקוש הגובר למכשירים אלקטרוניים קלים וקומפקטיים, PP משמש לייצור מארזים, מחברים ומעגלים. דבקי הדבקה מאפשרים הצמדה אמינה של רכיבים אלה, מספקים בידוד חשמלי, ניהול תרמי והגנה מפני גורמים סביבתיים.

האתגר של הדבקת פוליפרופילן: אנרגיית פני השטח

הדבקת פוליפרופילן (PP) מהווה אתגר משמעותי בשל אנרגיית פני השטח הנמוכה שלו. אנרגיית פני השטח מתייחסת לאנרגיה הנדרשת כדי לשבור את הקשרים הבין-מולקולריים על פני חומר. ל-PP אנרגיית שטח נמוכה יחסית, מה שמקשה על דבקים להרטיב ולהיצמד אל פני השטח שלו ביעילות. זה יוצר מחסום להשגת קשרים חזקים ועמידים עם דבקים קונבנציונליים, שכן הם מסתמכים על מגע אינטימי בין הדבק למצע.

אנרגיית פני השטח הנמוכה של PP נובעת מהמבנה המולקולרי שלו, המורכב בעיקר משרשראות פחמימנים. לשרשראות אלו יש כוחות ואן דר ואלס חלשים, המייצרים זיקה נמוכה לחומרים קוטביים כמו דבקים. כתוצאה מכך, קשרים נוטים להתגבש וליצור טיפות על משטח ה-PP, ומונעים הרטבה והידבקות נאותים.

כדי להתגבר על האתגר של הדבקת PP, פותחו ניסוחים מיוחדים של דבקים. דבקים אלו נועדו להגביר את אנרגיית פני השטח של PP, מה שמאפשר הרטבה והדבקה משופרים. גישה נפוצה אחת היא הכללת מקדמי הדבקה בניסוח הדבק. מקדמי הדבקה הם בדרך כלל תרכובות פעילות פני השטח הנודדות אל משטח ה-PP ומקטינות את זווית המגע שלהן, ומעודדות הרטבה טובה יותר. מקדמים אלו מכילים קבוצות פונקציונליות שיכולות להגיב עם משטח ה-PP, ליצור קשרים כימיים ולשפר את הזיקה של הדבק למצע.

אסטרטגיה נוספת כוללת שינוי משטח ה-PP עצמו כדי להגדיל את אנרגיית פני השטח שלו. ניתן להשיג זאת באמצעות טיפולי משטח כגון פריקת קורונה, פלזמה או טיפול להבה. שיטות אלו מציגות מינים תגובתיים על פני משטח ה-PP, ויוצרות קבוצות פונקציונליות המקלות על התקשרות עם דבקים. משטח ה-PP המטופל מציג אנרגיית פני השטח מוגברת, מקדם הרטבה והדבקה טובים יותר.

בנוסף, חלק מהיצרנים פיתחו דבקים מיוחדים שנוסחו במפורש להדבקה של חומרים בעלי אנרגיה נמוכה משטח כמו PP. דבקים אלו משלבים לרוב כימיה ייחודית או תוספים המשפרים את התאימות שלהם ל-PP. הם נועדו לחדור פני השטח של PP, לשפר את הרטבה ולקדם קשר בין מולקולרי.

ראוי לציין כי הכנה נכונה של פני השטח חיונית בעת הדבקת PP. יש לנקות היטב את משטח ה-PP כדי להסיר מזהמים, שמנים או שאריות שעלולים להפריע להדבקה. בנוסף, ייתכן שיהיה צורך בטיפולי שטח או פריימרים כדי לייעל את תהליך ההדבקה.

כיצד דבקים מדבקים מפוליפרופילן מתגברים על האתגר

פוליפרופילן (PP) הוא חומר מאתגר לחיבור בשל אנרגיית פני השטח הנמוכה שלו ואופיו הלא קוטבי. עם זאת, עם התפתחותם של דבקי הדבקה מפוליפרופילן, ניתן כיום להשיג קשרים יציבים ועמידים עם החומר הקשה להדבקה הזה. כך מתגברים דבקי פוליפרופילן על האתגרים:

- הכנת פני השטח: השלב הראשון בהדבקת פוליפרופילן הוא הכנת פני השטח. לפוליפרופילן אנרגיית שטח נמוכה, מה שמקשה על הדבקים להרטיב ולהיצמד למשטח. דבקי הדבקה מפוליפרופילן מנוסחים עם תוספים מיוחדים המסייעים להגביר את אנרגיית פני השטח של הפוליפרופילן, ומאפשרים הידבקות טובה יותר. תוספים אלה יכולים לשנות את פני השטח של הפוליפרופילן, ולאפשר לדבק להתפשט וליצור קשר חזק יותר.

- תאימות כימית: דבקי פוליפרופילן נועדו להיות בעלי תאימות כימית מעולה לפוליפרופילן. הם מנוסחים עם מקדמי הדבקה ופריימרים המבטיחים אינטראקציה כימית חזקה בין הדבק למשטח הפוליפרופילן. תאימות כימית זו משפרת את יכולת ההרטבה והפיזור של הדבק, וכתוצאה מכך חוזק הקשר משופר.

- ניסוח מבני: דבקים מתקשרים מפוליפרופילן מתוכננים כך שיהיו להם ניסוח מבני ייחודי המאפשר להם להיקשר ביעילות עם פוליפרופילן. לעתים קרובות הם מכילים פולימרים מיוחדים ושרף עם זיקה חזקה לפוליפרופילן, המאפשרים להם לחדור ולהשתלב עם פני החומר. עיצוב מבני זה מבטיח קשר מלוכד, ומשפר את החוזק הראשוני של מפרק הדבק ואת העמידות לטווח ארוך.

- הפעלת חום: במקרים מסוימים, דבקים מקשר פוליפרופילן דורשים הפעלת חום כדי להשיג הדבקה אופטימלית. חום יכול להגביר את אנרגיית פני השטח של הפוליפרופילן, ולאפשר לדבק להרטיב ולהיצמד לחומר. דבקי הדבקה מפוליפרופילן מנוסחים כדי לעמוד בתהליך החימום הדרוש מבלי לאבד את תכונות ההדבקה שלהם, מה שמבטיח קשר אמין גם ביישומים תובעניים.

- בחירת דבק: בחירת הדבק המתאים היא חיונית להדבקה מוצלחת של פוליפרופילן. דבקים להדבקה מפוליפרופילן מגיעים בניסוחים שונים, כל אחד מותאם לדרישות הדבקה ספציפיות. בבחירת הדבק יש לקחת בחשבון גורמים כמו שיטת היישום, תנאי הסביבה וחוזק הקשר הרצוי. היצרנים מספקים מגוון אפשרויות, כולל ציאנואקרילטים, דבקים פוליאולפינים ואקריליקים מותאמים, המאפשרים למשתמשים לבחור את הדבק המתאים ביותר לצרכים הספציפיים שלהם.

- בדיקה ואימות: דבקי הדבקה מפוליפרופילן עוברים בדיקות ואימות קפדניים כדי להבטיח את הביצועים והאמינות שלהם. יצרני הדבקים עורכים בדיקות מקיפות כדי להעריך את החוזק, העמידות והעמידות של החיבור בתנאים שונים, כגון טמפרטורה, לחות וחשיפה כימית. בדיקות אלו מספקות נתונים והדרכה חשובים לבחירת הדבק המתאים ואופטימיזציה של תהליך ההדבקה לפוליפרופילן.

היתרונות של דבק פוליפרופילן

דבק פוליפרופילן מציע מספר יתרונות, מה שהופך אותם לבחירה מצוינת להדבקת פוליפרופילן ולהתגבר על האתגרים הטמונים בו. להלן כמה יתרונות עיקריים של שימוש בדבקים מקשרים מפוליפרופילן:

- קשרים מוצקים ועמידים: דבקי פוליפרופילן נוצרו במיוחד כדי לספק קשרים חזקים ועמידים עם פוליפרופילן. דבקים אלו חודרים אל פני החומר ויוצרים קשר מלוכד שיכול לעמוד בלחצים שונים, לרבות כוחות מכניים, תנודות טמפרטורה וחשיפה כימית. הקשרים המתקבלים מפגינים חוזק גזירה מעולה, חוזק קילוף ועמידות בפני פגיעות.

- צדדיות: דבקים הדבקים מפוליפרופילן מציעים צדדיות בהדבקת סוגים שונים של פוליפרופילן, כולל וריאציות הומופולימר וקופולימר. הם יכולים לחבר מוצרים שונים המבוססים על פוליפרופילן, כגון חלקי רכב, מוצרי צריכה, חומרי אריזה ורכיבים תעשייתיים. הרבגוניות הזו הופכת אותם למתאימים לתעשיות ויישומים מגוונים.

- יעילות ייצור משופרת: דבקים אלה יכולים לייעל את תהליך הייצור על ידי מתן אפשרות הדבקה נאותה של פוליפרופילן. הם מבטלים את הצורך במחברים מכניים כמו ברגים, מסמרות או ריתוכים, ומצמצמים את זמן ההרכבה והעלויות. דבק פוליפרופילן מקשר גם מספק פיזור מתח אחיד על פני האזור המלוכד, מה שעוזר להפחית את ריכוזי הלחץ ונקודות כשל פוטנציאליות במכלול.

- גמישות עיצובית משופרת: דבקי הדבקה מפוליפרופילן מציעים גמישות עיצובית רבה יותר משיטות הדבקה מסורתיות. הם יכולים לחבר חומרים שונים, כגון פוליפרופילן, לפלסטיק, מתכות או חומרים מרוכבים אחרים, וליצור מבנים היברידיים. גמישות זו פותחת הזדמנויות לעיצוב קל משקל, אסתטיקה משופרת ופיתוח מוצר חדשני.

- אסתטיקה משופרת: דבק פוליפרופילן יוצרים קשרים נקיים וחסרי תפרים ללא מחברים או סימנים גלויים. זה משפר את המראה הכללי של המכלול המלוכד, מה שהופך אותו לאסתטי יותר. דבקים אלה מספקים יתרון על פני טכניקות הצטרפות מסורתיות ביישומים שבהם משיכה ויזואלית חיונית, כגון מוצרי אלקטרוניקה או פנים רכב.

- עמידות כימית: דבקי פוליפרופילן עמידים בפני כימיקלים שונים, ממיסים, שמנים וגורמים סביבתיים. הם שומרים על שלמות ההדבקה שלהם גם כאשר הם חשופים לתנאים קשים, ומבטיחים את העמידות והאמינות לטווח ארוך של המכלול המלוכד. עמידות כימית זו מועילה במיוחד בתעשיות כגון רכב, עיבוד כימי ומכשור רפואי, בהן מתרחשת חשיפה לחומרים אגרסיביים מדי יום.

- ביצועי מוצר מוגברים: דבקים מדבקים מפוליפרופילן יכולים לשפר את הביצועים הכוללים של מוצרים מבוססי פוליפרופילן. מפרקי הדבק מפזרים את הלחץ באופן שווה, ומפחיתים את הסיכון לכשל מקומי. הם גם מספקים תכונות שיכוך רעידות והפחתת רעש, ומשפרים את הפונקציונליות הכללית של המוצר המורכב ואת חווית המשתמש.

- ידידותיות לסביבה: דבקים רבים להדבקת פוליפרופילן מנוסחים כדי להיות ידידותיים לסביבה. הם נקיים מתרכובות אורגניות נדיפות (VOCs) וחומרים מסוכנים, מה שהופך אותם לבטוחים עבור יישומים שונים. יתר על כן, ביטול מחברים מכניים מפחית בזבוז חומרים ומפשט את הפירוק והמיחזור של מוצרים שסופקו.

סוגי דבקים מפוליפרופילן

פוליפרופילן (PP) הוא פולימר תרמופלסטי פופולרי בשימוש נרחב בתעשיות שונות בשל העמידות הכימית המעולה שלו, הצפיפות הנמוכה והקשיחות הגבוהה שלו. עם זאת, הדבקת פוליפרופילן יכולה להיות מאתגרת מכיוון שיש לו אנרגיית פני שטח נמוכה, מה שמקשה על דבקים ליצור קשרים חזקים. כדי להתגבר על אתגר זה, פותחו דבקים מיוחדים להדבקת פוליפרופילן. במאמר זה, נחקור כמה סוגי דבק נפוצים המשמשים להדבקת פוליפרופילן.

- דבקים Cyanoacrylate: דבקים Cyanoacrylate, הידועים בדרך כלל בתור דבקי על, פופולריים להדבקת פוליפרופילן. דבקים אלו מתפלמרים במהירות בלחות ויוצרים קשר מוצק. עם זאת, כדי לשפר את חוזק ההדבקה, נעשה שימוש במפעיל פני השטח לעתים קרובות כדי לקדם הידבקות בין הדבק למשטח הפוליפרופילן.

- דבקים מבניים: דבקים מבניים, כגון אפוקסי דו-רכיבי ואקריליק, נמצאים בשימוש נרחב להדבקת פוליפרופילן ביישומים הדורשים חוזק ועמידות גבוהים. דבקים אלה מתפקדים מצוין על ידי יצירת קשרים כימיים מוצקים עם משטח הפוליפרופילן. בדרך כלל הם דורשים הכנת משטח, כגון ניקוי וחספוס, כדי לשפר את ההדבקה.

- דבקים לפוליאולפין: דבקי פוליאולפין מיועדים להדבקת חומרי פוליאולפין כמו פוליפרופילן. דבקים אלו מכילים תוספים פונקציונליים המשפרים את הידבקותם למשטחים בעלי אנרגיה נמוכה. לעתים קרובות הם דורשים טיפול פני השטח, כגון טיפול להבה או פריקת קורונה, כדי להגביר את אנרגיית פני השטח של פוליפרופילן, מה שמאפשר הידבקות טובה יותר.

- דבק Hot Melt: דבק Hot Melt הם דבקים תרמופלסטיים המומסים ומושמים במצב מותך. הם מתמצקים עם התקררות ויוצרים קשר מוצק. חלק מדבקי היתוך חמים נוצרו במיוחד להדבקת פוליפרופילן. דבקים אלו מספקים הידבקות טובה וזמן ריפוי מהיר, מה שהופך אותם למתאימים לייצור במהירות גבוהה.

- דבק פוליאולפין שונה: דבק פוליאולפין שונה הם דבקים מיוחדים המכילים תוספים המשפרים את ביצועי ההדבקה שלהם עם פוליפרופילן. דבקים אלה דורשים בדרך כלל טיפול פני השטח כדי לשפר את ההדבקה. הם מתנגדים לגורמים סביבתיים כמו לחות וכימיקלים, מה שהופך אותם למתאימים ליישומים תובעניים.

- דבקים פוליאוריטן: דבקים פוליאוריטן הם דבקים צדדיים שיכולים לחבר מגוון רחב של חומרים, כולל פוליפרופילן. הם מספקים גמישות ועמידות מצוינות במפרקים מלוכדים. דבקי פוליאוריטן לפוליפרופילן דורשים לעתים קרובות טכניקות הפעלה של פני השטח, כגון טיפול בפלזמה, כדי להשיג הדבקה חזקה.

- דבקים הניתנים לריפוי UV: דבקים הניתנים לריפוי UV הם דבקים חד-רכיבים שמתרפאים במהירות כאשר הם נחשפים לאור אולטרה סגול. הם מציעים זמני עיבוד מהירים ויכולים לקשר פוליפרופילן ביעילות בעזרת מפעילי שטח. דבקים אלה משמשים לעתים קרובות ביישומים הדורשים ריפוי מיידי וחוזק קשר גבוה.

דבקים מבניים: חיבור חומרים לא דומים

דבקים מבניים ממלאים תפקיד מכריע בחיבור חומרים לא דומים, ומספקים קשר מוצק ועמיד העומד בתנאים ועומסים שונים. שילוב חומרים שונים חיוני בתעשיות מרובות, כולל רכב, תעופה וחלל, בנייה ואלקטרוניקה. מאמר זה יחקור את המאפיינים, היתרונות והיישומים של דבקים מבניים לחיבור חומרים לא דומים.

דבקים מבניים הם דבקים בעלי ניסוח מיוחד שנועדו לחבר סוגים שונים של חומרים, כגון מתכות, פלסטיק, חומרים מרוכבים, קרמיקה, ואפילו שילובים שונים של חומרים אלה. הם מציעים מספר יתרונות על פני שיטות הצטרפות מסורתיות כמו מחברים מכניים או ריתוך. אחד היתרונות העיקריים הוא היכולת שלהם לפזר את הלחץ באופן שווה על פני המפרק, וכתוצאה מכך יכולת נשיאת עומס משופרת ושיפור שלמות מבנית כוללת.

אחד המאפיינים הקריטיים של דבקים מבניים הוא החוזק הגבוה שלהם. הם נועדו לספק קשר חזק יותר מהחומרים המחוברים. חוזק גבוה זה חיוני בעת חיבור חומרים שונים, מכיוון שהוא עוזר לפצות על כל הבדלים במאפיינים המכניים ביניהם. על ידי פיזור שווה של הלחץ, דבקים מבניים מונעים ריכוז מתח ומפחיתים את הסיכון לכשל במפרקים.

מאפיין חשוב נוסף של דבקים מבניים הוא עמידותם הכימית המצוינת. הם יכולים לעמוד בחשיפה לכימיקלים שונים, ממסים, דלקים ותנאים סביבתיים, מה שהופך אותם למתאימים ליישומים מרובים. עמידות זו לכימיקלים מבטיחה את אורך החיים של הקשר, גם כאשר החומרים המחוברים עשויים להיות בעלי תכונות כימיות שונות.

דבקים מבניים מציעים גם גמישות מבחינת עיצוב וייצור. ניתן ליישם אותם בצורות שונות, כגון נוזלים, משחות, סרטים או קלטות, מה שמאפשר יישום מדויק והתאמה לתצורות מפרקים שונות. בנוסף, הם מספקים פיזור מתח אחיד לאורך כל קו הקשר, ומבטלים את הצורך במבני חיזוק או תמיכה נוספים, שיכולים לפשט את העיצוב הכולל ולהפחית משקל.

היישומים של דבקים מבניים לחיבור חומרים לא דומים הם עצומים. בתעשיית הרכב, הם משמשים לחיבור מתכות וחומרים מרוכבים, שיפור בטיחות הרכב, הפחתת משקל ושיפור יעילות הדלק. בחלל, הם ממלאים תפקיד קריטי בחיבור חומרים עם מקדמי התפשטות תרמית שונים, ומספקים קשרים אמינים העומדים בטמפרטורות קיצוניות ורעידות. דבקים מבניים נמצאים בשימוש נרחב גם בתחום הבנייה, שם הם מצטרפים חומרים שונים כמו בטון, מתכת ועץ, ויוצרים מבנים מוצקים ועמידים.

דבקים רגישים ללחץ: יישום והסרה קלים

דבקים רגישים ללחץ (PSA) הם דבקים מגוונים המציעים תכונות יישום והסרה קלות. דבקים אלו נצמדים למשטחים כאשר מופעל לחץ קל וניתן להסירם מבלי להשאיר שאריות מאחור או לפגוע במצע. במאמר זה, נבחן את המאפיינים, היתרונות והיישומים של דבקים רגישים ללחץ, תוך התמקדות בנוחות השימוש שלהם הן בתהליכי היישום והן בהסרה.

אחד המאפיינים הקריטיים של דבקים רגישים ללחץ הוא יכולתם להיקשר באופן מיידי במגע עם משטח בלחץ קל. זה הופך אותם לנוחים וקלים לשימוש. שלא כמו דבקים אחרים הדורשים זמן ריפוי או ייבוש, PSAs מספקים הדבקה מיידית, ומאפשרים תהליכי הרכבה יעילים ומהירים. נכס זה מועיל במיוחד בתעשיות בהן נדרשים קצבי ייצור מהירים.

יתרון נוסף של דבקים רגישים ללחץ הוא קלות היישום שלהם. הם מסופקים בדרך כלל כסרטים, סרטים או יריעות, שניתן לחתוך בקלות לגודל ולהחיל אותם על מצעים שונים. תכונות ההדבקה של PSAs מופעלות על ידי הפעלת לחץ קל, כגון לחץ אצבע או משקל חפץ, מה שהופך אותם לידידותיים ביותר למשתמש. קלות יישום זו מבטלת את הצורך בכלים או ציוד נוספים, מפחיתה את המורכבות וחוסכת זמן במהלך תהליך ההדבקה.

יתר על כן, דבקים רגישים ללחץ מציעים יכולת הסרה מצוינת מבלי לגרום נזק או להשאיר שאריות על המצע. בעת הסרת חומרים הקשורים ל-PSA, ניתן לקלף אותם בקלות ללא צורך בממיסים או חומרי הסרה אחרים. תכונה זו חיונית ביישומים שבהם יש צורך בחיבורים זמניים או במיקום מחדש של רכיבים, כגון בתיוג, גרפיקה או סרטי הגנה. ההסרה הנקייה וללא שאריות של PSAs מבטיחה גם שניתן לעשות שימוש חוזר במשטחים או להכין בקלות לתהליכים הבאים.

PSAs מוצאים מגוון רחב של יישומים בשל תכונות היישום וההסרה הקלות שלהם. בתעשיית מוצרי הצריכה, הם משמשים במוצרים יומיומיים כגון קלטות, תוויות ופתקיות. מוצרים אלה מסתמכים על הנוחות והאמינות של PSAs להדבקה זמנית או חצי קבועה. בתחום הרפואי, PSAs משמשים בתחבושות, חבישות פצעים וסרטים רפואיים, המספקים הידבקות בטוחה והסרה ללא כאבים. תעשיית האלקטרוניקה נהנית גם מ-PSAs, המשמשים בהרכבת רכיבים, מסכי תצוגה ופאנלי מגע, המציעים הרכבה ותיקון קלים.

דבקים על בסיס ממס: אשפרה מהירה וחוזק גבוה

דבקים על בסיס ממס הם סוג של דבק המציע ריפוי מהיר ותכונות חוזק גבוהות. דבקים אלה מנוסחים עם ממיסים שמתאדים במהלך הריפוי, וכתוצאה מכך נוצר קשר חזק בין המשטחים המחוברים. מאמר זה יבחן את המאפיינים, היתרונות והיישומים של דבקים מבוססי ממס, תוך התמקדות בריפוי מהיר וביכולות החוזק הגבוה שלהם.

אחד היתרונות הקריטיים של דבקים על בסיס ממס הוא זמן הריפוי המהיר שלהם. הממיסים בניסוח הדבק מאפשרים אידוי מהיר, ומאיצים את תהליך הריפוי. כאשר הממס מתאדה, הדבק עובר שינוי פאזה והופך למוצק, ויוצר קשר חזק בין המשטחים המחוברים. זמן ריפוי מהיר זה מועיל במיוחד בתעשיות שבהן קצבי הרכבה או ייצור מהירים חיוניים, מפחית את זמן ההשבתה ומגדיל את היעילות.

דבקים על בסיס ממס מציעים גם קשרים בעלי חוזק גבוה. אידוי הממסים במהלך תהליך האיפור מאפשר לאיטום לחדור ולהיקשר ביעילות עם חומרי התשתית. קשר חזק זה תורם לשיפור יכולת נשיאת העומס ועמידות המפרק. דבקים מבוססי ממס ידועים ביכולתם לעמוד בלחצים שונים, כולל גזירה, מתח והשפעה, מה שהופך אותם למתאימים ליישומים הדורשים קשרים אמינים ועמידים לאורך זמן.

יתרון נוסף של דבקים על בסיס ממס הוא הרבגוניות שלהם בהדבקת חומרים שונים. הם יכולים לקשר ביעילות חומרים כגון מתכות, פלסטיק, חומרים מרוכבים, גומי ומצעים נקבוביים. הרבגוניות הזו הופכת דבקים מבוססי ממס בשימוש נרחב בתעשיות הרכב, התעופה והחלל, הבנייה והאלקטרוניקה. הם יכולים להצטרף לחומרים לא דומים, ולספק קשר חזק ואמין שעומד באתגרים הייחודיים של שילובי חומרים שונים.

דבקים על בסיס ממס עמידים גם בחום, כימיקלים ותנאי סביבה. לאחר ריפוי, הם מפגינים עמידות מצוינת לטמפרטורות גבוהות, לחות וממיסים, מה שמבטיח את אורך החיים של הקשר גם בסביבות הפעלה קשות. עמידות זו לגורמים חיצוניים שונים תורמת לעמידות ולאמינות הכללית של מפרק הדבק.

היישומים של דבקים מבוססי ממס הם עצומים. תעשיית הרכב משתמשת בהם בדרך כלל להדבקת חלקים, כגון עיטור פנים, לוחות חיצוניים ורכיבים מבניים. במגזר הבנייה, הם ממלאים תפקיד חיוני בהדבקת חומרים כמו עץ, זכוכית ומתכת, ומספקים חיבורים חזקים ועמידים ביישומים כמו רהיטים, חלונות ודלתות. דבקים מבוססי ממס נמצאים בשימוש נרחב גם בתעשיית האלקטרוניקה להדבקת רכיבים, לוחות מעגלים ורתמות תיל, כאשר חוזק גבוה ואשפרה מהירה הם חיוניים.

דבק Hot Melt: עלות נמוכה ורב-תכליתית

דבקים חמים (HMAs) הם סוג של דבק המציע עלות נמוכה ורב-גוניות במגוון רחב של יישומים. דבקים אלו מוצקים בטמפרטורת החדר אך נמסים בעת חימום, מה שמאפשר יישום קל והדבקה מהירה. במאמר זה, נחקור את המאפיינים, היתרונות והיישומים של דבקים חמים, תוך התמקדות בעלות הנמוכה וברבגוניות שלהם.

אחד היתרונות הקריטיים של דבק חם הוא העלות הנמוכה שלהם. בהשוואה לסוגים אחרים של אג"ח, HMAs הם בדרך כלל סבירים יותר. הם עשויים משילוב של פולימרים תרמופלסטיים, שרפים ותוספים, אשר זמינים וחסכוניים לייצור. יתרון עלות זה הופך את דבקי ההמסה לבחירה מועדפת בתעשיות שבהן יעילות העלות היא בראש סדר העדיפויות, כגון אריזה, עיבוד עץ והרכבת מוצרים.

דבקים חמים מציעים גם צדדיות מבחינת יישום והדבקה. הם זמינים בניסוחים שונים, כולל צמיגות שונות, זמני פתיחה ומהירויות הגדרה, המאפשרים התאמה אישית על סמך דרישות יישום ספציפיות. HMAs יכולים לחבר חומרים רבים, כולל נייר, קרטון, עץ, פלסטיק, בדים ומתכות, מה שהופך אותם למתאימים ליישומים מגוונים באריזה, רכב, טקסטיל ואלקטרוניקה.

יתרון נוסף של דבק חם הוא זמן ההדבקה המהיר שלהם. לאחר היישום, HMAs מתקררים ומתמצקים במהירות, ויוצרים קשר מוצק תוך שניות עד דקות, בהתאם לניסוח הספציפי ולתנאי הסביבה. זמן ההדבקה המהיר הזה הגביר את הפרודוקטיביות והפחית את זמן ההרכבה בתהליכי ייצור. מהירות ההגדרה המהירה מאפשרת גם טיפול ואריזה יעילים של מוצרים מלוכדים ללא מהדקים או תמיכה נוספת.

HMAs ידועים גם בעמידותם הטובה בחום ובעמידותם. לאחר שהתקררו והתמצקו, הם מפגינים עמידות מצוינת לחום, מה שמאפשר להם לשמור על חוזק הקשר שלהם גם תחת טמפרטורות גבוהות. מאפיין זה הופך את דבקי ההמסה חמים למתאימים ליישומים שבהם חשיפה לחום מהווה דאגה, כגון פנים רכב, אלקטרוניקה ומכשירי חשמל.

לדבקים חמים יש יישומים רבים בשל העלות הנמוכה והרבגוניות שלהם. בתעשיית האריזות, הם נמצאים בשימוש נרחב לאיטום קרטונים, קופסאות ומעטפות, המספקים סגירה בטוחה ויעילה. בעיבוד עץ, HMAs משמשים עבור רצועות קצה, למינציה, והרכבה של רהיטים וארונות. יישומי טקסטיל כוללים בדים מליטה בייצור בגדים, הנעלה וחללי פנים לרכב. דבקים נמסים חמים משמשים גם בהרכבת אלקטרוניקה להדבקת רכיבים, הדבקת חוטים ועציצים.

דבקים הניתנים לריפוי UV: ידידותיים לסביבה וביצועים גבוהים

דבקים הניתנים לריפוי UV זכו לתשומת לב משמעותית בשנים האחרונות הודות לשילוב הייחודי שלהם בין ידידותיות לסביבה וביצועים גבוהים. דבקים אלה מציעים יתרונות רבים על פני דבקים מסורתיים מבוססי ממס, מה שהופך אותם לבחירה מצוינת עבור יישומים שונים.

דבקים הניתנים לריפוי UV נוצרים תוך שימוש בשילוב של אוליגומרים, מונומרים ופוטו-אינטנטורים. שלא כמו דבקים המבוססים על ממיסים המסתמכים על תרכובות אורגניות נדיפות (VOCs) לריפוי, דבקים הניתנים לריפוי UV מתרפאים במהירות בחשיפה לאור אולטרה סגול. מאפיין זה מבטל את הצורך בזמני ייבוש או ריפוי ארוכים, וכתוצאה מכך לחסכון משמעותי בזמן במהלך תהליכי הייצור.

אחד היתרונות המשכנעים ביותר של דבקים הניתנים לריפוי UV הוא האופי הידידותי לסביבה שלהם. מכיוון שהם אינם מכילים VOC מזיקים, דבקים אלו ממזערים את זיהום האוויר ותורמים לשיפור איכות האוויר. לקשרים הניתנים לריפוי UV יש רמות נמוכות של חומרים מסוכנים והם נקיים מכימיקלים רעילים כגון ממיסים ואיסוציאנטים. הרכב ידידותי לסביבה זה הופך אותם לבחירה אידיאלית עבור תעשיות השואפות לצמצם את טביעת הרגל הסביבתית שלהן.

במונחים של ביצועים, דבקים הניתנים לריפוי UV מפגינים חוזק מליטה יוצא דופן ועמידות. הם מספקים הידבקות חזקה למצעים שונים, כולל פלסטיק, מתכות, זכוכית וחומרים מרוכבים. תהליך הריפוי המהיר מבטיח שהדבק יוצר קשר חזק במהירות, ומשפר את יעילות הייצור. יתר על כן, דבקים הניתנים לריפוי UV מציעים עמידות מצוינת בפני כימיקלים, שינויים בטמפרטורה ולחות, מה שהופך אותם למתאימים ליישומים תובעניים בסביבות קשות.

דבקים הניתנים לריפוי UV מאפשרים גם ריפוי מדויק ומבוקר. תהליך הריפוי מתרחש רק כאשר הוא נחשף לאור UV, מה שמאפשר ליצרנים שליטה מלאה על תהליך ההדבקה. מאפיין זה יתרון במיוחד עבור יישומים הדורשים יישור מדויק של רכיבים או גיאומטריות מורכבות. יכולת הריפוי המיידית מבטלת את הצורך בהידוק או קיבוע נוסף, ומייעלת את תהליכי ההרכבה.

יתרון מהותי נוסף של דבקים הניתנים לריפוי UV הוא הרבגוניות שלהם. ניתן להתאים את הפורמולציה והפרמטרים לריפוי כדי לעמוד בדרישות היישום הספציפיות. ניתן לשנות את צמיגות הדבק כדי להשיג את מאפייני הזרימה הרצויים, תוך הבטחת כיסוי וחדירה מיטביים. יתר על כן, ניתן להתאים את עוצמת הריפוי כדי להתאים לעובי חומר ומצעים שונים.

השימוש בדבקים הניתנים לריפוי UV גם מקדם יעילות אנרגטית. מאחר שתהליך הריפוי מופעל על ידי חשיפה לאור UV, צריכת האנרגיה מופחתת באופן משמעותי בהשוואה לשיטות ריפוי בחום. יעילות אנרגטית זו תורמת לחיסכון בעלויות ומתיישרת עם יוזמות קיימות.

פלסטיק פוליאולפין: מצע אידיאלי עבור דבקים להדבקת פוליפרופילן

פלסטיק פוליאולפין, במיוחד פוליפרופילן (PP), נמצא בשימוש נרחב בתעשיות שונות בשל עמידותם הכימית המצוינת, העלות הנמוכה ואופיו קל המשקל. עם זאת, הדבקת פוליפרופילן עשויה להיות מאתגרת בגלל אנרגיית פני השטח הרכה שלו ותכונות ההידבקות הדלות שלו. כדי להתגבר על מכשול זה, פותחו דבקים מיוחדים להדבקת פוליפרופילן.

לפוליפרופילן יש אנרגיית שטח נמוכה, מה שמקשה על דבקים קונבנציונליים ליצור קשרים חזקים ועמידים. עם זאת, דבקים הדבקים מפוליפרופילן נוצרו במיוחד כדי לטפל בבעיה זו. דבקים אלו מכילים כימיה ייחודית המאפשרת הדבקה נאותה למצעי פוליאולפינים, במיוחד פוליפרופילן.

מאפיין מרכזי אחד של דבקים מקשרים פוליפרופילן הוא יכולתם לקדם הידבקות על משטחים בעלי אנרגיה נמוכה. הם מכילים תוספים ספציפיים המשפרים את אנרגיית פני השטח של פוליפרופילן, ומאפשרים הרטבה ופיזור משופרים של הדבק. אנרגיית פני שטח מוגברת זו מקלה על הידבקות טובה יותר בין הדבק למצע הפוליפרופילן, וכתוצאה מכך לקשרים חזקים ועמידים יותר.

גם דבקי פוליפרופילן מפגינים עמידות כימית מצוינת. פוליפרופילן ידוע בעמידותו בפני מגוון רחב של כימיקלים, והדבקים המשמשים להדבקת פוליפרופילן מנוסחים כדי להשלים תכונה זו. הם יכולים לעמוד בפני חשיפה לממסים שונים, שמנים וכימיקלים קשים מבלי לפגוע בשלמות הקשר. עמידות כימית זו חיונית עבור יישומים שבהם המכלול המלוכד עלול ליצור קשר עם חומרים אגרסיביים.

יתרון נוסף של דבק פוליפרופילן הוא התאימות שלהם לתהליכי ייצור שונים. ניתן להשתמש בהם בטכניקות שונות, כגון הדבקה, ריתוך באוויר חם או ריתוך קולי. רבגוניות זו מאפשרת ליצרנים לבחור את שיטת ההדבקה המתאימה ביותר לדרישות היישום שלהם. דבקים הדבקים מפוליפרופילן זמינים גם בצורות שונות, כולל סרטים, סרטים, נוזלים ודבקים חמים, המספקים גמישות בתהליכי היישום וההרכבה.

בנוסף ליכולות ההדבקה שלהם, דבקי הדבקה מפוליפרופילן מציעים תכונות מכניות מצוינות. הם מספקים חוזק קשר גבוה, מבטיח הידבקות אמינה ועמידה לאורך זמן. דבקים אלו יכולים לעמוד בעומסים משמעותיים, רעידות ולחצים תרמיים, מה שהופך אותם למתאימים ליישומי רכב, אלקטרוניקה ואריזה תובעניים.

יתרה מכך, דבקי הדבקה מפוליפרופילן מספקים פתרון חסכוני להדבקת מצעי פוליפרופילן. הם מבטלים את הצורך במחברים מכניים, שיכולים להיות גוזלים זמן ויקרים. הדבקה הדבקה מאפשרת גם גמישות עיצובית יותר וחיבור של צורות מורכבות, תורמת לחיסכון כולל בעלויות ולשיפור האסתטיקה של המוצר.

תעשיית הרכב: דבקים מפוליפרופילן בייצור רכב

דבקים הדבקים מפוליפרופילן הם חיוניים בתעשיית הרכב, במיוחד בייצור רכב. עם השימוש הגובר בפוליפרופילן (PP) ופלסטיק פוליאולפין אחר ברכיבי רכב, פותחו דבקים מיוחדים להדבקה כדי להבטיח הידבקות חזקה ואמינה.

פוליפרופילן מועדף בתעשיית הרכב בשל עלותו הנמוכה, אופיו קל המשקל ועמידותו הכימית המצוינת. עם זאת, הדבקת פוליפרופילן מציבה אתגרים בגלל אנרגיית פני השטח הרכה שלו ותכונות ההידבקות הדלות שלו. דבקים הדבקים מפוליפרופילן נוצרו במיוחד כדי להתגבר על אתגרים אלה ולאפשר הדבקה נאותה של רכיבי רכב מפוליפרופילן.

אחד מהיישומים העיקריים של דבקים מקשר פוליפרופילן בייצור רכב הוא רכיבי פנים. דבקים אלו מחברים חלקי פוליפרופילן שונים כגון לוחות מכשירים, לוחות דלתות, קונסולות וחלקי עיטור. הם מספקים הידבקות חזקה ושלמות מבנית, ומבטיחים שהרכיבים הפנימיים יישארו מחוברים בצורה מאובטחת למרות שינויים קבועים ברטט ובטמפרטורה.

דבק פוליפרופילן חיוני גם ליישומים חיצוניים בייצור רכב. הם מחברים חלקי פוליפרופילן כמו פגושים, פגושים, סורגים ולוחות גוף. דבקים אלה יוצרים קשרים עמידים שיכולים לעמוד בפני קשיי הדרך, כולל פגיעות, בליה וחשיפה לקרינת UV. על ידי ביטול הצורך במחברים מכניים, דבקים הדבקים תורמים לשיפור האסתטיקה ותהליכי ייצור יעילים.

בנוסף ליישומים פנימיים וחיצוניים, דבקים מדבקים מפוליפרופילן משמשים להרכבת מודולי רכב ותתי מכלולים. הם משמשים להדבקת ממשקי פלסטיק לפלסטיק, פלסטיק למתכת ופלסטיק לזכוכית. על ידי מתן הדבקה מעולה על מצעים שונים אלו, דבקים אלו מאפשרים שילוב של רכיבים שונים, התורמים לחוזק ולביצועים הכוללים של החלקים המורכבים.

דבק פוליפרופילן מציע מספר יתרונות בתעשיית הרכב. הם מבטיחים בטיחות משופרת על ידי מתן שלמות מבנית ועמידות בפני התנגשות. דבקים אלה מפיצים מתח וסופגים אנרגיה, ומפחיתים את הסיכון של ניתוק רכיבים במהלך תאונות. יתרה מכך, הם תורמים להפחתת המשקל, שכן קשרים מאפשרים החלפה של מחברים מכניים כבדים יותר, מה שמוביל לשיפור יעילות הדלק והפחתת פליטות.

יתר על כן, דבקים מדבקים מפוליפרופילן תורמים להפחתת רעש ורעידות בכלי רכב. הם יוצרים קשר אחיד שממזער את העברת הרעידות, וכתוצאה מכך נסיעות שקטות ונוחות יותר לנהגים ולנוסעים. זה חשוב במיוחד עבור רכיבים פנימיים, שבהם הדבקים פועלים כשכבת שיכוך להפחתת רעש ורעשים.

תעשיית מוצרי הצריכה: יישומי אריזה והרכבה

תעשיית מוצרי הצריכה כוללת מוצרים שונים המיוצרים ונמכרים לצרכני קצה. בתעשייה זו, יישומי אריזה והרכבה ממלאים תפקיד מכריע בהבטחת שהמוצרים מוצגים בצורה אטרקטיבית, מוגנים במהלך ההובלה ונגישים בקלות לצרכנים. בואו נחקור את המשמעות של אריזה והרכבה בתעשיית מוצרי הצריכה.

אריזות משרתות מספר מטרות בתעשיית מוצרי הצריכה. בראש ובראשונה, הוא מגן על המוצר מפני נזקים במהלך ההובלה והאחסון. היצרנים משתמשים בחומרים שונים כגון קרטון, פלסטיק ומתכת כדי ליצור פתרונות אריזה ששומרים על מוצרים מפני גורמים חיצוניים כמו לחות, שינויים בטמפרטורה והשפעה פיזית.

יתרה מכך, אריזה היא כלי שיווקי חיוני. הוא מעביר את זהות המותג ומעביר מידע חשוב לצרכנים, כגון תכונות המוצר, הוראות שימוש ואזהרות בטיחות. עיצובים, לוגו וצבעים מושכי עין יכולים למשוך את תשומת הלב של הצרכנים ולהבדיל בין מוצרים מהמתחרים על מדפי החנויות.

בנוסף להגנה ולשיווק, האריזה גם מקלה על הרכבת המוצר. מוצרי צריכה רבים דורשים הרכבה של מספר רכיבים לפני השימוש. ניתן לעצב אריזה לייעל תהליך זה, ולספק חווית הרכבה נוחה לצרכן הסופי. לדוגמה, האריזה עשויה לכלול תאים או מגשים המכילים רכיבים שונים בצורה מסודרת, מה שמקל על הצרכנים לזהות ולהרכיב את החלקים בצורה נכונה.

יישומי הרכבה בתעשיית מוצרי הצריכה כוללים שילוב של רכיבים שונים ליצירת מוצרים מוגמרים. תהליך זה מתרחש בדרך כלל במתקני ייצור או פסי ייצור. לאוטומציה תפקיד משמעותי בייעול פעולות ההרכבה, שיפור היעילות והפחתת עלויות. מערכות רובוטיות משמשות לעתים קרובות לטיפול במשימות שחוזרות על עצמן, כגון חיזוק ברגים, מריחת דבקים או הצמדת רכיבים קטנים. זה מגדיל את הפרודוקטיביות ומבטיח עקביות ודיוק בתהליך ההרכבה.

יתר על כן, יישומי הרכבה תורמים לבקרת איכות. מוצרים מורכבים יכולים לעבור בדיקה ובדיקה קפדנית כדי לעמוד בסטנדרטים שנקבעו מראש. זה כולל בדיקת יישור תקין, תקינות תפקודית ועמידה בתקנות הבטיחות. ניתן לזהות מוצרים פגומים ולהוציא אותם מפס הייצור, ולצמצם את הסיכוי להגיע לשוק סחורה פגומה.

בסך הכל, יישומי אריזה והרכבה הם חלק בלתי נפרד מתעשיית מוצרי הצריכה. אריזה מספקת הגנה, שיווק ומקלה על הרכבת המוצר, בעוד יישומי הרכבה מבטיחים ייצור ובקרת איכות יעילה. תהליכים אלה עובדים יד ביד כדי לספק מוצרי צריכה מושכים מבחינה ויזואלית אך גם פונקציונליים ואמינים. ככל שהתעשייה ממשיכה להתפתח, התקדמות בחומרים, טכנולוגיה ונהלי קיימות יעצבו את עתיד האריזה וההרכבה, יניעו חדשנות ושיפור חווית הצרכן הכוללת.

תעשייה רפואית: פתרונות הדבקה בטוחים ואמינים

בתעשייה הרפואית, פתרונות הדבקה בטוחים ואמינים הם קריטיים ביישומים שונים, כולל הרכבת מכשור רפואי, טיפול בפצעים והליכים כירורגיים. פתרונות הדבקה אלו מבטיחים שרכיבים מחוברים בצורה מאובטחת, רקמות אטומות בצורה נכונה ומכשירים רפואיים פועלים ביעילות. בואו לחקור את המשמעות של פתרונות הדבקה בטוחים ואמינים בתעשיית הרפואה.

הרכבת מכשירים רפואיים דורשת לעתים קרובות הדבקה של חומרים שונים כגון פלסטיק, מתכות וקרמיקה. החוזק והעמידות של קשרים אלו חיוניים לתפקוד תקין ואריכות ימים של מכשירים רפואיים. פתרונות הדבקה, כגון דבקים, סרטים וחומרי איטום, מנוסחים בקפידה כדי לספק קשרים מוצקים ואמינים שיכולים לעמוד בדרישות של יישומים רפואיים.

בטיחות היא אחת הדרישות החיוניות לפתרונות הדבקה בתעשייה הרפואית. מכשירים רפואיים באים לעתים קרובות במגע ישיר עם גוף האדם, מה שהופך את חומרי ההדבקה הדרושים כדי להיות תואמים ביו ולא לגרום לתגובות שליליות או נזק למטופלים. היצרנים מקפידים על תקנות ותקנים מחמירים, כגון ISO 10993, כדי להבטיח שפתרונות הדבקה המשמשים במכשירים רפואיים בטוחים ומתאימים לשימוש המיועד שלהם.

טיפול בפצעים הוא תחום נוסף שבו פתרונות הדבקה ממלאים תפקיד חיוני. חבישות וסרטי פצעים על בסיס דבק משמשים בדרך כלל לאבטחת והגנה על פצעים, מה שמספק מחסום מפני מזהמים חיצוניים תוך מתן אפשרות לפצע להחלים. פתרונות הדבקה אלו חייבים להיות עדינים לעור, היפואלרגנים ולספק הידבקות אמינה כדי להבטיח שהחבישות יישארו במקומן לאורך תהליך הריפוי.

בפרוצדורות כירורגיות, נעשה שימוש בתמיסות מליטה לאיטום רקמות והמוסטזיס. דבקים וחומרי איטום כירורגיים מיושמים כדי לסגור חתכים, לאטום כלי דם ולחזק את דשי הרקמה. פתרונות הדבקה אלה מספקים את הדברים הבאים:

- חלופה לתפרים או סיכות מסורתיים.

- מציע יתרונות כגון הפחתת טראומה לרקמות.

- תוצאות קוסמטיות משופרות.

- זמני הליך קצרים יותר.

הם חייבים להפגין חוזק קשר שרירי, תאימות ביולוגית ותאימות עם נוזלי הגוף כדי להבטיח סגירת פצע בטוחה ויעילה.

אמינות היא גורם קריטי בפתרונות מליטה לתעשיית הרפואה. אנשי מקצוע רפואיים מסתמכים על קשרים אלה כדי לעמוד בלחצים ובדרישות של יישומים שונים, ומבטיחים שהמכשירים הרפואיים יישארו שלמים, חבישות הפצע יישארו במקומן וחתכים כירורגיים סגורים היטב. פתרונות הדבקה עוברים בדיקות ואימות קפדניים כדי להבטיח את מהימנותם בתנאים ספציפיים, כולל שינויים בטמפרטורה, חשיפה לנוזלי גוף ולחץ מכני.

יתרה מכך, פתרונות הדבקה בתעשיית הרפואה מתפתחים כל הזמן כדי לענות על הצרכים המשתנים של התעשייה. ההתקדמות בטכנולוגיות הדבקה, כגון דבקים מתכלים ומוצרים מהונדסים רקמות, ממשיכות להניע חדשנות ביישומי הדבקה רפואית, ומציעה אפשרויות חדשות לשיפור תוצאות המטופל, ריפוי מהיר יותר וטכניקות כירורגיות משופרות.

תעשיית האלקטרוניקה: חוזק קשר גבוה ועמידות לטמפרטורה

חוזק קשר גבוה ועמידות בטמפרטורה הם מאפיינים חיוניים הנדרשים ביישומים שונים בתעשיית האלקטרוניקה. תכונות אלו מבטיחות הדבקה אמינה וארוכה לאורך זמן של רכיבים אלקטרוניים, הגנה מפני תנודות טמפרטורה ויכולת עמידה בתנאי הפעלה קשים. בואו נעמיק במשמעות של חוזק קשר גבוה ועמידות בטמפרטורה באלקטרוניקה.

חוזק קשר גבוה חיוני לחיבור מאובטח של רכיבים אלקטרוניים שונים יחד. מכשירים אלקטרוניים מורכבים מחומרים שונים כגון מתכות, פלסטיק, קרמיקה וזכוכית. קשרים חזקים נחוצים כדי להבטיח את השלמות המבנית של המכשירים, למנוע ניתוק רכיבים ולשמור על קישוריות חשמלית. פתרונות הדבקה כגון דבקים, הלחמה וטכניקות ריתוך משמשים כדי להשיג חוזק קשר גבוה בהרכבה אלקטרונית.

הדבקה ממלאת תפקיד חיוני בתעשיית האלקטרוניקה. דבקים מציעים יתרונות כמו חלוקת מתח אחידה, עמידות משופרת לזעזועים ויכולת לקשר חומרים שונים. דבקים בעלי חוזק גבוה, כגון ניסוחים מבוססי אפוקסי או אקריליק, משמשים בדרך כלל לחיבור רכיבים, כגון מעגלים, מעגלים משולבים ומחברים. דבקים אלה מספקים חוזק קשר יוצא דופן, ומבטיחים חיבורים אמינים גם תחת לחץ מכני או רטט.

עמידות בטמפרטורה היא דרישה קריטית נוספת בתעשיית האלקטרוניקה. מכשירים אלקטרוניים נתונים לתנודות טמפרטורה במהלך הפעולה, ורכיבים עלולים ליצור חום. פתרונות הדבקה חייבים לעמוד בטמפרטורות גבוהות אלה מבלי לאבד את החוזק או השלמות שלהם. זה חשוב במיוחד ביישומים כמו אלקטרוניקת כוח, אלקטרוניקה לרכב ותעופה וחלל, שבהם מכשירים חשופים לטמפרטורות קיצוניות.

הלחמה נמצאת בשימוש נרחב בהרכבת אלקטרוניקה, במיוחד לחיבור רכיבים חשמליים למעגלים. מפרקי הלחמה מספקים חיבורים חשמליים ותמיכה מכנית. ההלחמה חייבת להיות בעלת נקודת התכה גבוהה כדי להבטיח את יציבותה ואמינותה במהלך הייצור וההפעלה שלאחר מכן. הלחמות נטולות עופרת, כגון סגסוגות פח-כסף-נחושת (SAC), משמשות בדרך כלל בשל עמידותן לטמפרטורות גבוהות ועמידה בתקנות הסביבה.

יתר על כן, ניהול תרמי הוא חיוני בתעשיית האלקטרוניקה כדי לפזר חום ולמנוע כשל ברכיבים. פתרונות הדבקה עם עמידות בטמפרטורה גבוהה עוזרים ליצור נתיבי העברת חום יעילים, ומבטיחים שחום שנוצר על ידי רכיבים יפוזר ביעילות. חומרי ממשק תרמי, כגון דבקים מוליכים תרמית או חומרים מחליפים פאזה, מספקים קשר אמין בין איברים יוצרי חום וכיורים, המאפשרים פיזור חום יעיל.

הדרישה לחוזק קשר גבוה ולהתנגדות לטמפרטורה ממשיכה לעלות באלקטרוניקה ככל שהמכשירים הופכים קטנים יותר, חזקים יותר ופועלים בסביבות מאתגרות יותר. יצרנים וחוקרים מפתחים ללא הרף פתרונות הדבקה מתקדמים המציעים ביצועים משופרים. אלה כוללים דבקים בטמפרטורה גבוהה, סגסוגות הלחמה עם יציבות תרמית משופרת וחומרי ניהול תרמיים חדשניים כדי לענות על הצרכים המתפתחים של התעשייה.

תעשיית הבנייה: דבקים להדבקה מבנית

בתעשיית הבנייה, דבקים ממלאים תפקיד משמעותי ביישומי הדבקה מבנית. הם מספקים אלטרנטיבה לשיטות הידוק מכניות מסורתיות כגון מסמרים, ברגים וריתוך. הדבקת דבק מציעה מספר יתרונות, כולל אסתטיקה משופרת, יכולת נשיאת עומס מוגברת, עמידות משופרת ויכולת לקשר חומרים שונים. בואו נחקור את המשמעות של דבקים להדבקה מבנית בתעשיית הבנייה.

דבקים המשמשים ביישומי מליטה מבניים מנוסחים כדי לספק חוזק קשר גבוה ועמידות לטווח ארוך. הם מתוכננים לעמוד בעומסים ובמתחים המבניים שבניינים ותשתיות סובלים לאורך כל חייהם. דבקים אלו מפזרים את הלחץ באופן שווה על פני האזור המלוכד, ומשפרים את יכולת נשיאת העומס ואת השלמות המבנית הכוללת.

אחד היתרונות הקריטיים של הדבקה בבנייה הוא יכולתו לחבר חומרים לא דומים. דבקים יכולים לחבר חומרים כמו מתכות, בטון, זכוכית, עץ וחומרים מרוכבים, מה שמאפשר בנייה של מבנים מרוכבים הממנפים את התכונות הטובות ביותר של כל חומר. גמישות זו מאפשרת לאדריכלים ומהנדסים לעצב פריסות חדשניות ומושכות חזותית.

הדבקה דבקה מציעה גם יתרונות אסתטיים. שלא כמו מחברים מכניים מסורתיים, דבקים יוצרים קווי קשר חלקים ונקיים, ומבטלים את הצורך במחברים גלויים או סימני ריתוך. זה מביא לגימור מושך מבחינה ויזואלית, במיוחד ביישומים שבהם אסתטיקה חיונית, כגון חזיתות אדריכליות, אלמנטים בעיצוב פנים ובניית רהיטים.

עמידות היא דרישה קריטית בענף הבנייה, והדבקים מצטיינים במתן חוזק קשר לטווח ארוך. הם מנוסחים כדי לעמוד בפני גורמים סביבתיים כגון שינויים בטמפרטורה, לחות, קרינת UV וחשיפה כימית. זה מבטיח שמבנים מלוכדים בדבק יכולים לעמוד בקשיים של אקלים שונים ולשמור על הביצועים שלהם לאורך זמן.

בנוסף, הדבקת דבק מציעה יתרונות מבחינת מהירות ההתקנה והקלות. ניתן ליישם דבקים במהירות וביעילות, תוך צמצום זמן ההרכבה בהשוואה לשיטות הידוק מכניות מסורתיות. הם גם מספקים פיזור מתח טוב יותר לאורך האזור המלוכד, וממזערים את הסיכון לריכוזי מתח מקומיים שיכולים להתרחש עם מחברים מכניים.

יתרה מכך, דבקים יכולים לתרום לשיפור היעילות האנרגטית בבנייה. הם יכולים להפחית גישור תרמי, דליפת אוויר ואובדן אנרגיה בשימוש במערכות בידוד או יישומי איטום. זה משפר את ביצועי האנרגיה הכוללים של מבנים, מה שמוביל לצריכת אנרגיה מופחתת ועלויות חימום וקירור נמוכות יותר.

בענף הבנייה, דבקים להדבקה מבנית עוברים בדיקות והערכה קפדניות כדי להבטיח עמידה בתקני התעשייה ובקודי הבנייה. גורמים שונים, לרבות חוזק קשר, עמידות, עמידות בפני אש והשפעה סביבתית, נלקחים בחשבון במהלך תהליך הבחירה כדי להבטיח את התאמתם של דבקים ליישומים ספציפיים.

ככל שתעשיית הבנייה ממשיכה להתפתח, ההתקדמות בטכנולוגיות ההדבקה מניעה חדשנות. זה כולל פיתוח של דבקים ידידותיים לסביבה עם פליטות נמוכות של תרכובות אורגניות נדיפות (VOC), עמידות משופרת לאש וקיימות משופרת.

תעשיית התעופה והחלל: פתרונות הדבקה קלים ועמידים

בתעשייה האווירית, פתרונות הדבקה קלים ועמידים מבטיחים את השלמות המבנית והביצועים של מטוסים, חלליות ורכיבים נלווים. פתרונות הדבקה אלו משלבים חומרים שונים, כגון מתכות, חומרים מרוכבים ופלסטיק, תוך מתן חוזק, אמינות ואריכות ימים. במאמר זה, נחקור כמה התקדמות ושיקולים מרכזיים בפתרונות ההדבקה הקלים והעמידים של תעשיית התעופה והחלל.

אחת המטרות העיקריות בתכנון תעופה וחלל היא להפחית משקל מבלי להתפשר על חוזק מבני ובטיחות. פתרונות הדבקה קלים מציעים יתרונות משמעותיים בהקשר זה. דבקים מתקדמים, כגון ניסוחים מבוססי אפוקסי, אקריליק ופוליאוריתן, פותחו כדי לספק יחסי חוזק-משקל גבוהים. דבקים אלו מציגים תכונות מליטה מעולות, המאפשרות חיבור יעיל של חומרים קלים כמו חומרים מרוכבים מחוזקים בסיבי פחמן, המשמשים יותר ויותר ביישומי תעופה וחלל בשל חוזקם יוצא הדופן ומשקלם הנמוך.

כדי להבטיח עמידות וביצועים לטווח ארוך, פתרונות הדבקה בתעשייה האווירית חייבים לעמוד בתנאים קיצוניים. תנאים אלה כוללים שינויים בטמפרטורה, לחות גבוהה, חשיפה לכימיקלים קשים והעמסה מחזורית. דבקים שנוסחו עם יציבות תרמית משופרת ועמידות בפני גורמים סביבתיים משמשים כדי לעמוד באתגרים אלה. בנוסף, תהליכי הדבקת הדבק מותאמים בקפידה כדי למזער את ריכוזי הלחץ ולמקסם את העברת העומס על פני המפרקים המלוכדים.

הכנת פני השטח היא היבט קריטי להשגת קשרים עמידים. יצרני תעופה וחלל משתמשים בטכניקות שונות, כגון ניקוי משטחים, שיוף וטיפולים כימיים, כדי להסיר מזהמים, לשפר את ההידבקות ולקדם הדבקה בין פנים. הכנה נכונה של פני השטח מבטיחה שטח מגע מירבי ומשפרת את החוזק המכני של המפרק המחובר.

בשנים האחרונות, התקדמות הננוטכנולוגיה תרמה לפיתוח פתרונות הדבקה חדשים. דבקים ננו-מרוכבים, מחוזקים בננו-חלקיקים כגון ננו-צינוריות פחמן או גרפן, מציעים תכונות מכניות משופרות, כגון חוזק משופר, קשיחות ועמידות בפני עייפות. ננו-חומרים אלה יכולים לספק גם יכולות מוליכות חשמלית או ניהול תרמי, מה שמאפשר פתרונות מליטה רב-תכליתיים ליישומי תעופה וחלל.

תחום נוסף של חדשנות בפתרונות הדבקה קלים ועמידים הוא פיתוח של דבקים מבניים בעלי תכונות ריפוי עצמי. דבקים אלה מכילים מיקרוקפסולות מלאות בחומרי ריפוי המשתחררים עם התרחשות של סדקים או נזק בקו הקשר. חומרי הריפוי זורמים לתוך הסדקים, מגיבים ומשחזרים את השלמות המבנית של מפרק הדבק. דבקים לריפוי עצמי יכולים לשפר משמעותית את העמידות והאמינות של מבנים מלוכדים ביישומי תעופה וחלל.

תעשייה ימית: עמידות בפני מים מלוחים ו-UV

התעשייה הימית פועלת בסביבות קשות החושפות ציוד וחומרים למגע מתמיד עם מים מלוחים וקרינה אולטרה סגולה (UV). האתגרים שמציבים בפני מים מלוחים ועמידות בפני קרינת UV הם משמעותיים ודורשים פתרונות מיוחדים כדי להבטיח את אורך החיים והביצועים של ציוד ומבנים ימיים. מאמר זה יחקור את החשיבות של עמידות למים מלוחים ו-UV בתעשייה הימית.

עמידות למים מלוחים: מי מלח הם מאכלים מאוד ועלולים לגרום נזק חמור למתכות, ציפויים וחומרים אחרים הנפוצים ביישומים ימיים. הוא מכיל אלקטרוליטים המאיצים את הקורוזיה, מה שמוביל לפירוק והחלשה של מבנים וציוד. לכן, עמידות למים מלוחים היא חיונית כדי למנוע כשל מוקדם ולהגדיל את תוחלת החיים של רכיבים ימיים.

שיטה יעילה אחת להשגת עמידות במים מלוחים היא שימוש בחומרים עמידים בפני קורוזיה כגון נירוסטה, סגסוגות אלומיניום וחומרים מרוכבים שאינם מתכתיים. לחומרים אלו עמידות מצוינת בפני קורוזיה של מי מלח ויכולים לעמוד בחשיפה ממושכת ללא הידרדרות משמעותית.

בנוסף לבחירת החומרים, ציפוי מגן ממלא תפקיד חיוני בעמידות למים מלוחים. ציפויים על בסיס אפוקסי, למשל, מספקים מחסום בין פני המתכת למי מלח, ומונעים מגע ישיר וקורוזיה. ציפויים נגד עכירות משמשים גם כדי להרתיע את צמיחתם של אורגניזמים ימיים, להפחית את הסיכון ל-biofouling ולהגן עוד יותר מפני קורוזיה.

עמידות UV: קרינת UV מהשמש היא דאגה עיקרית נוספת בתעשייה הימית. חשיפה ממושכת לקרני UV עלולה לגרום לפירוק, דהייה ושבירות של חומרים, במיוחד פולימרים, חומרים מרוכבים וציפויים. חשיפה מתמדת לקרינת UV עלולה להוביל לירידה בשלמות המבנית ולמראה אסתטי של רכיבים ימיים.

חומרים וציפויים צריכים להיות מנוסחים במיוחד עם מייצבים ומעכבי UV כדי להבטיח עמידות בפני UV. תוספים אלו סופגים או משקפים קרינת UV, מונעים ממנה לחדור לחומר ולגרום לנזק. פולימרים מיוצבי UV, כגון פוליאתילן ופוליוויניל כלוריד (PVC), נמצאים בשימוש נפוץ ביישומים ימיים בשל עמידותם המובנית ב-UV.

בנוסף לבחירת החומרים, טיפולי משטח וציפויים יכולים לשפר את עמידות ה-UV. ניתן ליישם ציפוי מגן שקוף עם תכונות חוסמי UV על משטחים החשופים לאור שמש ישיר, כגון קליפות פיברגלס, כדי להגן מפני השפלת UV. תחזוקה שוטפת, כולל ניקוי ויישום מחדש של ציפויים מגני UV, חיונית לשמירה על עמידות ה-UV לטווח ארוך של ציוד ימי.

בסך הכל, עמידות למים מלוחים ו-UV הם שיקולים מכריעים בתעשייה הימית. יצרנים ומפעילים יכולים להבטיח את העמידות, הביצועים והאסתטיקה של ציוד ומבנים ימיים על ידי בחירת חומרים מתאימים, שימוש בסגסוגות עמידות בפני קורוזיה, מריחת ציפויי הגנה ושילוב מייצבי UV. על ידי התמודדות עם אתגרים אלה, התעשייה הימית יכולה לשגשג בסביבה הימית התובענית ולשפר את הבטיחות והאמינות של פעילותה.

בחירת הדבק המתאים לפוליפרופילן

כאשר מדובר בהדבקת פוליפרופילן (PP), חומר מאתגר בשל אנרגיית פני השטח הנמוכה שלו, בחירת הדבק המתאים היא קריטית. דבקים הדבקים מפוליפרופילן נועדו לספק קשרים חזקים ועמידים עם מצעי PP. מאמר זה יבחן את שיקולי המפתח לבחירת דבק הדבקה מפוליפרופילן הנכון.

- תאימות דבק: הדבק חייב להיות תואם לפוליפרופילן. ל-PP יש אנרגיית שטח נמוכה, מה שמקשה על דבקים להיצמד אליהם. חפש דבקים שנוסחו במיוחד להדבקת PP או בעלי תכונות הדבקה טובות על משטחים בעלי אנרגיה נמוכה. חיוני לעיין בגיליון הנתונים הטכניים של יצרן הדבק או ליצור קשר עם צוות התמיכה הטכנית שלו כדי להבטיח תאימות לפוליפרופילן.

- הכנת פני השטח: הכנה נכונה של פני השטח חיונית להדבקה מוצלחת. יש לנקות משטחי PP כדי להסיר מזהמים, שמנים או חומרי שחרור המעכבים הידבקות. טכניקות כגון ניקוי ממס, פלזמה או טיפול להבה יכולות לשפר את אנרגיית פני השטח ולקדם את החיבור. דבקים מסוימים עשויים לדרוש שיטות הכנה ספציפיות של פני השטח, לכן שמירה על הנחיות היצרן היא חיונית.

- חוזק הקשר: שקול את החוזק הנדרש של הקשר עבור היישום שלך. דבקים שונים מציעים רמות שונות של חוזק קשר. דבקים מבניים מועדפים לרוב ליישומי הדבקה בעלי חוזק גבוה, בעוד שדבקים לא מבניים עשויים להתאים לעומסים קלים יותר. גיליון הנתונים הטכניים של היצרן צריך לספק מידע על תכונות חוזק הקשר של הדבק.

- זמן ריפוי: זמן הריפוי של הדבק הוא שיקול חשוב, במיוחד אם יש לך פרויקטים רגישים לזמן או לוחות זמנים לייצור. חלק מהדבקים דורשים תקופות ריפוי ממושכות, בעוד שאחרים מציעים אפשרויות ריפוי מהירות יותר. בנוסף, שקול את טמפרטורת הסביבה והלחות הדרושים לריפוי מיטבי. דבקים מהירים יותר יכולים לעזור לשפר את הפרודוקטיביות אך להבטיח מספיק זמן להדבקה נכונה.

- עמידות סביבתית: הערך את התנאים הסביבתיים אליהם ייחשפו חלקי ה-PP המלוכדים. קחו בחשבון שינויים בטמפרטורה, לחות, כימיקלים וחשיפה ל-UV. בחר דבק המציע עמידות מצוינת לתנאי סביבה ספציפיים כדי להבטיח את העמידות והביצועים לטווח ארוך של החיבור. על יצרן הדבק לספק מידע על תכונות העמידות של הדבק.

- שיטת היישום: שקול את שיטת היישום המועדפת עבור הדבק. דבקים זמינים בצורות שונות, כגון סרטים, סרטים, נוזלים או משחות. הבחירה תלויה בגורמים כמו הגודל והגיאומטריה של אזור ההדבקה, דרישות הייצור וקלות היישום. סרטי דבק או סרטים מציעים נוחות ומהירות, בעוד שדבקים נוזליים עשויים לספק כיסוי וגמישות טובים יותר לצורות מורכבות.

- בדיקה ואימות: מומלץ לבצע ולאמת את הדבק לפני ייצור בקנה מידה מלא או יישומים קריטיים. בצע בדיקות חוזק קשר, בדיקות חשיפה סביבתית והערכות רלוונטיות אחרות כדי להבטיח שהדבק עונה על הדרישות שלך.

זכור, חיוני להתייעץ עם יצרני דבק או מומחים טכניים כדי להבטיח שתבחר את הדבק המתאים מפוליפרופילן ליישום שלך. הם יכולים לספק הדרכה על סמך המומחיות שלהם ולעזור להתמודד עם כל האתגרים הספציפיים שאתה עלול להיתקל בהם במהלך תהליך החיבור.

מגמות עתידיות בדבקים להדבקת פוליפרופילן

תחום דבקי הדבקה מפוליפרופילן מתפתח כל הזמן, מונע על ידי הצורך בפתרונות הדבקה חזקים, יעילים וידידותיים יותר לסביבה. ככל שהטכנולוגיה מתקדמת וחומרים ותהליכי ייצור חדשים צצים, מספר מגמות עתידיות צפויות לעצב את הפיתוח של דבקים מקשרים מפוליפרופילן. הנה כמה טרנדים מרכזיים שכדאי להיזהר מהם:

- הדבקה משופרת על משטחים בעלי אנרגיה נמוכה: שיפור תכונות ההידבקות של דבקים מקשרים פוליפרופילן על משטחים בעלי אנרגיה נמוכה נותרה מוקד משמעותי. היצרנים מפתחים דבקים עם יכולות הרטבה טובות יותר ואינטראקציה משופרת על פני השטח, המאפשרים קשרים חזקים יותר על חומרים קשים לחיבור כמו פוליפרופילן.

- פתרונות ברי קיימא וירוק: ככל שהקיימות הופכת חשובה יותר ויותר בתעשיות, הדרישה לדבקים ידידותיים לסביבה הולכת וגוברת. מגמות עתידיות בדבקים מדבקים מפוליפרופילן יכללו ככל הנראה פיתוח אפשרויות ידידותיות לסביבה, כגון דבקים נטולי ממסים או כאלה העשויים מחומרים מתחדשים או ממוחזרים. דבקים אלה יציעו ביצועים דומים או מעולים תוך מזעור ההשפעה הסביבתית.

- אשפרה ועיבוד מהירים יותר: יש ביקוש הולך וגובר לדבקים מדבקים מפוליפרופילן עם זמני ריפוי מהירים יותר כדי לשפר את יעילות הייצור. חומרי איטום שיכולים להשיג קשרים חזקים יותר מהר יותר יסייעו להפחית את זמן ההרכבה והעיבוד, ויובילו לפרודוקטיביות ותפוקה גבוהים יותר. התקדמות בטכנולוגיות ריפוי, כגון דבקים הניתנים לריפוי UV או לחות, עשויים למלא תפקיד משמעותי בהשגת זמני ריפוי מהירים יותר.

- חוזק ועמידות מוגברת של חיבור: דבקים עתידיים של פוליפרופילן צפויים להציע חוזקי קשר גבוהים אף יותר ועמידות משופרת. זה חיוני במיוחד עבור יישומים הדורשים אמינות ארוכת טווח ועמידות בתנאים קשים. פורמולציות עם עמידות כימית משופרת, עמידות לטמפרטורה ותכונות מכניות יפותחו כדי לעמוד בדרישות התובעניות של תעשיות שונות.

- התאמה אישית ופתרונות ספציפיים ליישום: עם מגוון היישומים ודרישות ההדבקה, עתידם של דבקי הדבקה מפוליפרופילן יכלול יותר התאמה אישית ופתרונות מותאמים. יצרני דבק עשויים לעבוד בשיתוף פעולה הדוק עם לקוחות על מנת לפתח ניסוחים ספציפיים העונים על אתגרים ייחודיים, תוך התחשבות במצעים, תנאי סביבה וקריטריוני ביצועים רצויים. פתרונות הדבקה מותאמים אישית יכולים להוביל לתהליכי הדבקה מיטביים ולשיפור ביצועי המוצר.

- שילוב של טכנולוגיות חכמות: שילוב טכנולוגיות חדשניות בדבקים מדבקים מפוליפרופילן היא מגמה מתפתחת. זה עשוי לכלול שילוב של פונקציות כגון תכונות ריפוי עצמי, ריפוי לפי דרישה או חיישנים משובצים לניטור שלמות הקשר. התקדמות אלו יכולות לשפר את האמינות והביצועים של מכלולים מלוכדים ולאפשר ניטור ותחזוקה בזמן אמת.

ככל שהביקוש לדבקים יעילים ואמינים של פוליפרופילן יגדל, התעשייה תראה התקדמות בחומרים, ניסוחים ושיטות יישום. באמצעות מחקר ופיתוח מתמשכים, היצרנים עשויים להתמודד עם האתגרים הקשורים בהדבקת פוליפרופילן ולדחוף את הגבולות של טכנולוגיית ההדבקה, וכתוצאה מכך לשיפור הביצועים, הקיימות מוגברת ופרודוקטיביות משופרת בעתיד.

סיכום

דבקי הדבקה מפוליפרופילן חוללו מהפכה באופן שבו אנו מצטרפים לפוליפרופילן ומצעים אחרים בתעשיות שונות, לרבות רכב, מוצרי צריכה, רפואה, אלקטרוניקה, בנייה, תעופה וחלל וימי. הסוגים השונים של דבקי הדבקה מפוליפרופילן מציעים מגוון יתרונות, לרבות חוזק קשר גבוה, עמידות לטמפרטורה ולכימיקלים, יישום והסרה קלים ועלות נמוכה. בחירת הדבק המתאים למצע וליישום מבטיחה קשר אמין ועמיד לאורך זמן. ככל שנמשכים מאמצי המחקר והפיתוח, אנו יכולים לצפות אפילו יותר לדבקים חדשניים המקשרים פוליפרופילן המציעים ביצועים מעולים, קיימות וגמישות. דבקים מדבקים מפוליפרופילן אמורים למלא תפקיד חשוב יותר ויותר בייצור ובתעשייה, מה שיאפשר לנו לחבר חומרים שונים בצורה יעילה ואפקטיבית יותר.