FPC הדבקה

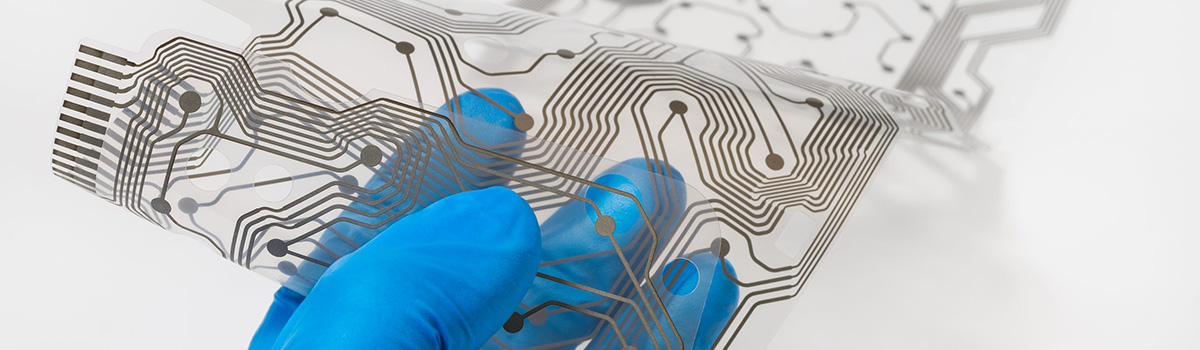

דבק FPC מליטה הוא מרכיב חיוני בייצור והרכבה של לוחות מעגלים מודפסים גמישים (FPC), הנמצאים בשימוש נרחב במכשירים אלקטרוניים שונים, כולל סמארטפונים, ציוד לביש ויישומי רכב. דבקים אלו מספקים יכולות הדבקה חזקות, בידוד חשמלי והגנה מפני גורמים סביבתיים תוך הבטחת הגמישות והעמידות של לוחות FPC. ככל שהביקוש למכשירים אלקטרוניים גמישים ואמינים גדל, החשיבות של דבקי הדבקה FPC בעלי ביצועים גבוהים ואמינים הפכה קריטית יותר. מאמר זה יחקור את הסוגים, היישומים והאתגרים השונים של דבקי הדבקה FPC, תוך הדגשת תפקידם המכריע במתן גמישות ואמינות במכשירים אלקטרוניים.

סוגי דבק FPC

דבק FPC (Flexible Printed Circuit) חיוני להרכבה וחיבור של מעגלים גמישים במכשירים אלקטרוניים שונים. דבקים אלו מבטיחים קשר אמין ועמיד בין המעגל הגמיש למצע המטרה. מספר סוגים של דבקי FPC מליטה זמינים בשוק, כל אחד עם מאפיינים ויישומים ייחודיים. תגובה זו תספק סקירה כללית של כמה סוגים נפוצים של דבקי FPC מליטה.

- דבקים על בסיס אקריליק: דבקים על בסיס אקריליק פופולריים בשל הידבקותם המצוינת למצעים שונים, לרבות מתכות, פלסטיק וזכוכית. הם מציעים גמישות, יציבות תרמית ועמידות בפני לחות וכימיקלים. דבקים אקריליים זמינים בצורות שונות, כגון סרטים, סרטים ודבקים נוזליים, מה שהופך אותם למגוון עבור יישומי הדבקה שונים של FPC.

- דבקים על בסיס אפוקסי: דבקים על בסיס אפוקסי מספקים חוזק קשר גבוה ונמצאים בשימוש נרחב להדבקת FPC. הם מציעים הידבקות מצוינת לתשתיות שונות ומספקים תכונות בידוד חשמלי טובות. דבקי אפוקסי זמינים בפורמולציות שונות, כולל מערכות חד-רכיביות ודו-רכיביות, המספקות אפשרויות לריבוי תהליכי הדבקה ותנאי ריפוי.

- דבקים על בסיס סיליקון: דבקים על בסיס סיליקון ידועים בגמישותם, בעמידותם לטמפרטורות גבוהות ובתכונות הבידוד החשמלי המצוינות שלהם. הם יכולים לעמוד בטמפרטורות קיצוניות ולספק עמידות טובה ללחות, מה שהופך אותם למתאימים לסביבות תובעניות. דבקי סיליקון נמצאים בשימוש נפוץ ביישומים עם ניהול תרמי קריטי ואמינות.

- דבקים רגישים ללחץ (PSAs): PSAs הם חומרים דבקים היוצרים קשר מיידי בעת הפעלת לחץ. הם מבטלים את הצורך בתהליכי ריפוי אחרים, מה שהופך אותם לנוחים עבור יישומי מליטה של FPC. PSAs מציעים הידבקות טובה למצעים שונים וניתן להסירם בקלות מבלי להשאיר שאריות, מה שהופך אותם לאידיאליים עבור הדבקה זמנית או עיבוד מחדש.

- דבקים הניתנים לריפוי UV: דבקים הניתנים לריפוי UV הם דבקים נוזליים שמתרפאים במהירות כאשר הם נחשפים לאור אולטרה סגול. הם מציעים זמני ריפוי מהירים, חוזק קשר גבוה והידבקות מצוינת למצעים שונים. דבקים הניתנים לריפוי UV נמצאים בשימוש נפוץ ביישומי הדבקה של FPC שבהם נדרשת הרכבה מהירה ופרודוקטיביות מוגברת.

- דבקים מוליכים: דבקים מוליכים נוצרו במיוחד עבור מליטה ומוליכות חשמלית. הם מכילים חומרי מילוי מוליכים, כגון כסף או פחמן, המאפשרים לדבק ליצור חיבורים חשמליים בין רכיבי המעגל. דבקים מוליכים נמצאים בשימוש נרחב בהדבקת FPC עבור יישומים כמו מיגון EMI, הארקה וחיבורים חשמליים.

- דבקים מוליכים תרמית: דבקים מוליכים תרמית מתוכננים לספק תכונות הדבקה ויעילות העברת חום. הם משמשים ביישומי מליטה FPC שבהם ניהול תרמי הוא קריטי, כגון הצמדת מעגלים גמישים לגוף קירור או מצעים מוליכים תרמית אחרים.

חשוב לציין שבחירת דבק מקשר FPC תלויה בגורמים שונים, לרבות דרישות היישום הספציפיות, חומרי המצע, תנאי הסביבה ותהליכי ייצור. התייעצות עם יצרני דבק או ספקים יכולים לספק מידע מפורט יותר והדרכה לגבי בחירת הדבק המתאים ביותר עבור יישום הדבקה ספציפי של FPC.

דבקים אקריליים: הבחירה הנפוצה ביותר

דבקים אקריליים פופולריים בתעשיות שונות בשל הרבגוניות שלהם, יכולות ההדבקה החזקות וקלות השימוש שלהם. דבקים אלו מורכבים מפולימרים אקריליים, המספקים הידבקות מצוינת למגוון רחב של מצעים. כאן, נחקור מדוע דבקים אקריליים הם הבחירה הנפוצה ביותר תוך 450 מילים.

אחד היתרונות הקריטיים של דבקים אקריליים הוא יכולתם לחבר חומרים שונים יחדיו. דבקים אקריליים יכולים ליצור קשרים עמידים ואמינים, בין אם הדבקת פלסטיק, מתכות, קרמיקה, עץ או אפילו זכוכית. הרבגוניות הזו הופכת אותם למתאימים ליישומי רכב, בנייה, אלקטרוניקה ושילוט שונים.

דבקים אקריליים מציעים גם חוזק מליטה מעולה ויכולים ליצור קשרים חזקים העומדים בלחץ גבוה, שינויים בטמפרטורה ותנאי סביבה. זה הופך אותם לאידיאליים עבור יישומים שבהם עמידות וביצועים לטווח ארוך הם חיוניים.

סיבה נוספת לפופולריות של דבקים אקריליים היא זמן הריפוי המהיר שלהם. בהשוואה לסוגי דבק אחרים, לדבקים אקריליים זמני ריפוי קצרים יחסית, המאפשרים מחזורי ייצור מהירים יותר. לעתים קרובות הם יכולים להשיג חוזק טיפול בתוך דקות, להפחית את זמן ההרכבה ולהגדיל את הפרודוקטיביות.

יתר על כן, דבקים אקריליים ידועים כעמידים בפני לחות, כימיקלים וקרינת UV. יש להם עמידות מצוינת למים ויכולים לשמור על תכונות ההדבקה שלהם גם בסביבות רטובות. מאפיין זה הופך אותם למתאימים ליישומים חיצוניים וסביבות שבהן צפויה חשיפה לתנאים קשים.

דבקים אקריליים מספקים גם יציבות תרמית מעולה. הם יכולים לעמוד בטווח טמפרטורות רחב, מקור קיצוני ועד חום גבוה, מבלי לפגוע בחוזק ההדבקה שלהם. התנגדות תרמית זו הופכת אותם למתאימים ליישומים שבהם תנודות טמפרטורה שכיחות, כגון בתעשיות הרכב והאלקטרוניקה.

בנוסף לתכונות הפיזיקליות שלהם, דבקים אקריליים קלים לטיפול ולמריחה. הם זמינים בצורות שונות, כולל נוזלים, משחות, סרטים וקלטות, המציעים גמישות בשיטות היישום. ניתן ליישם אותם באמצעות מערכות ניפוק אוטומטיות או באופן ידני, בהתאם לדרישות הספציפיות של היישום.

יתר על כן, דבקים אקריליים הם בדרך כלל חסרי ריח ובעלי תכולת תרכובות אורגניות נדיפות (VOC) נמוך. זה הופך אותם לבטוחים יותר מאשר דבקים מבוססי ממס, שעלולים לפלוט ריחות חזקים או להכיל כימיקלים מזיקים.

דבקי סיליקון: עמידות סביבתית מעולה

דבקי סיליקון הם סוג של דבקים הידועים בעמידותם הסביבתית המעולה. הם מציעים ביצועים ועמידות יוצאי דופן ביישומים שונים, מה שהופך אותם למבוקשים מאוד בתעשיות הרכב, האלקטרוניקה, התעופה והחלל, הבנייה והרפואה.

אחד היתרונות הקריטיים של דבקי סיליקון הוא יכולתם לעמוד בטמפרטורות קיצוניות. הם יכולים לעמוד בטמפרטורות גבוהות ונמוכות מבלי לאבד את תכונות ההדבקה שלהם או להפוך לשבירים. זה הופך אותם למתאימים ליישומים שבהם תנודות טמפרטורה שכיחות, כגון במנועי רכב או מכשירים אלקטרוניים.

דבקי סיליקון גם מפגינים עמידות מצוינת ללחות ומים. בניגוד לסוגי דבק רבים אחרים, הם יכולים לשמור על חוזק ושלמות גם כאשר הם נחשפים למים או לסביבות לחות. תכונה זו חיונית ביישומים הדורשים עמידות במים, כגון איטום אטמים, הצמדת רכיבים תת-מימיים או הגנה על מעגלים אלקטרוניים מפני נזקי לחות.

יתר על כן, דבקי סיליקון מציעים עמידות יוצאת דופן לקרינת UV ובלייה. הם יכולים לעמוד בחשיפה ממושכת לאור שמש, גשם, שלג וגורמים סביבתיים אחרים מבלי לפגוע או לאבד את תכונות ההדבקה שלהם. זה הופך אותם לאידיאליים עבור יישומים חיצוניים, כגון איטום שילוט חיצוני, הצמדת פאנלים סולאריים או הגנה על מכשירים אלקטרוניים חיצוניים.

עמידות כימית היא תחום נוסף בו מצטיינים דבקי סיליקון. הם יכולים לעמוד בפני כימיקלים שונים, כולל ממיסים, שמנים, דלקים וחומצות. עמידות זו משמעותית בתעשיות כמו רכב וחלל, בהן החשיפה לכימיקלים מרובים היא יומיומית. אפילו בכימיקלים אגרסיביים, דבקי סיליקון יכולים לשמור על שלמותם והיצמדותם, מה שמבטיח ביצועים ואמינות לטווח ארוך.

בנוסף לעמידות הסביבתית שלהם, דבקי סיליקון מציעים תכונות בידוד חשמלי מצוינות. יש להם חוזק דיאלקטרי גבוה והם יכולים לספק בידוד מפני זרמים חשמליים. זה הופך אותם לאידיאליים עבור הדבקה ואיטום של רכיבים אלקטרוניים, כאשר בידוד והגנה חשמליים הם חיוניים.

דבקי סיליקון זמינים בצורות שונות, כולל מערכות חד חלקיות או שני חלקים, כמו גם מנגנוני ריפוי שונים כמו ריפוי בחום, ריפוי לחות או ריפוי UV. רבגוניות זו מאפשרת מגוון רחב של יישומים ודרישות מליטה.

ראוי לציין כי בעוד שדבקי סיליקון מציעים עמידות סביבתית יוצאת דופן, ייתכן שהם אינם בעלי אותו חוזק חיבור ראשוני גבוה כמו סוגים אחרים של דבקים אחרים. עם זאת, הם מפצים על כך בגמישות, עמידות וביצועים לטווח ארוך בתנאים קשים.

דבקים לריפוי UV: הדבקה מהירה ומדויקת

דבקים לריפוי UV, הידועים גם בתור דבקים הניתנים לריפוי אולטרה סגול, זכו לפופולריות משמעותית בתעשיות שונות בשל יכולתם לספק הדבקה מהירה ומדויקת. דבקים אלו מציעים יתרונות רבים על פני מערכות דבק מסורתיות, מה שהופך אותם לבחירה מועדפת עבור יישומים הדורשים הדבקה מהירה ואמינה.

דבקים לריפוי UV מנוסחים עם פוטו-איניציטורים מיוחדים שמתחילים את התהליך כאשר הם נחשפים לאור אולטרה סגול. תגובת הריפוי מתרחשת כמעט באופן מיידי, ומאפשרת יצירת קשרים מהירה. שלא כמו דבקים קונבנציונליים המשתמשים בחום או בתגובות כימיות כדי לרפא, דבקים מרפאים UV מספקים קשר כמעט מיידי, חוסך זמן ייצור יקר ומגדיל את היעילות.

אחד היתרונות הקריטיים של דבקים לריפוי UV הוא יכולת ההדבקה המדויקת שלהם. תגובת הריפוי מבוקרת ומקומית ביותר, מה שמבטיח שהדבק מתרפא רק באזור הרצוי. זה מאפשר מיקום ויישור מדויק של רכיבים, אפילו במכלולים מורכבים. היצרנים יכולים להשיג סובלנות הדוקה ולשמור על איכות מוצר גבוהה באמצעות דבקים לריפוי UV.

זמן הריפוי המהיר של דבקי UV יתרון במיוחד בתעשיות שבהן יש חשיבות מכרעת לשינוי מהיר בייצור. לדוגמה, בייצור אלקטרוניקה, דבקים לריפוי UV מאפשרים הדבקה מהירה של רכיבים, צמצום זמן ההרכבה והגדלת הפרודוקטיביות. באופן דומה, בתעשיית המכשור הרפואי, דבקי UV מספקים הדבקה מהירה ואמינה של חומרים שונים, המאפשרים הרכבה מהירה של מכשירים רפואיים מורכבים.

דבקים לריפוי UV מציעים חוזק חיבור מעולה ועמידות. לאחר ריפוי, הדבקים הללו יוצרים קשרים חזקים העומדים בתנאי סביבה שונים, כולל תנודות טמפרטורה, לחות וכימיקלים. הקשרים מפגינים עמידות גבוהה להצהבה או השפלה לאורך זמן, מה שמבטיח ביצועים ואמינות לטווח ארוך.

דבקים לריפוי UV הם צדדיים ותואמים למצעים שונים, כולל פלסטיק, מתכות, זכוכית וקרמיקה. הם יכולים לחבר חומרים שונים זה מזה, ולהרחיב את מגוון היישומים שבהם ניתן להשתמש בהם. מלחיצה על רכיבי פלסטיק בתעשיית הרכב ועד להרכבת מכשירים אלקטרוניים, דבקים לריפוי UV מציעים פתרון אמין לצרכי הדבקה מגוונים.

יתרה מכך, דבקים לריפוי UV הם נטולי ממסים, ומבטלים את הצורך בתרכובות אורגניות נדיפות (VOCs) ומפחיתים את ההשפעה הסביבתית. הם גם מציעים יתרונות בריאותיים ובטיחותיים על ידי צמצום החשיפה לכימיקלים מסוכנים. היעדר ממסים ו-VOC תורם לסביבת עבודה נקייה ובריאה יותר עבור המפעילים.

דבק אפוקסי: חוזק קשר גבוה ועמידות כימית

דבקי אפוקסי פופולריים בתעשיות שונות בשל חוזק הקשר הגבוה ותכונות העמידות הכימיות המעולות שלהם. הם מציעים יתרונות רבים על פני אפשרויות דבק אחרות, מה שהופך אותם למגוון ואמינים עבור יישומים מרובים.

אחד היתרונות הקריטיים של דבקי אפוקסי הוא חוזק הקשר יוצא הדופן שלהם. הם יוצרים קשרים עוצמתיים שיכולים לעמוד בלחץ ועומס משמעותיים כשהם מיושמים כהלכה, מה שהופך אותם למתאימים ליישומים הדורשים קשר עמיד ועמיד לאורך זמן. דבק אפוקסי יכול לקשר חומרים שונים, כולל מתכות, פלסטיק, קרמיקה, זכוכית וחומרים מרוכבים, מה שמספק פתרון הצטרפות אמין לתעשיות שונות.

בנוסף לחוזק הקשר הגבוה שלהם, דבקי אפוקסי מציגים עמידות כימית מעולה. הם יכולים לעמוד בכימיקלים שונים, כולל ממיסים, חומצות, בסיסים, שמנים ודלקים. עמידות זו בפני התקפה כימית מבטיחה שהדבק נשאר יציב ושומר על חוזק הקשר שלו גם בסביבות קשות. כתוצאה מכך, דבקים אפוקסי נמצאים בשימוש נפוץ בתעשיות רכב, תעופה וחלל, אלקטרוניקה ועיבוד כימי, בהן חשיפה לכימיקלים מהווה דאגה.

העמידות הכימית של דבקי אפוקסי מיוחסת למבנה המולקולרי הייחודי שלהם. דבק אפוקסי מורכב משרף ומקשה המגיבים כימית ליצירת רשת צולבת. מבנה צולב זה מספק לדבק את חוזקו ועמידותו בפני כימיקלים. ניתן להתאים את תהליך הריפוי של דבקי אפוקסי להשגת רמות שונות של עמידות כימית, מה שמאפשר התאמה אישית על סמך דרישות יישום ספציפיות.

יתר על כן, דבקי אפוקסי מציעים עמידות מצוינת לטמפרטורה, גורם מכריע נוסף בתעשיות רבות. הם יכולים לשמור על חוזק הקשר שלהם ושלמותם בטמפרטורות גבוהות ונמוכות, מה שהופך אותם למתאימים ליישומים החשופים לשינויי טמפרטורה קיצוניים. תכונה זו היא בסיסית בתעשיות כגון תעופה וחלל ורכב, שבהן רכיבים עשויים לחוות תנודות טמפרטורה משמעותיות.

יתרון נוסף של דבקי אפוקסי הוא הרבגוניות שלהם מבחינת שיטות היישום. טכניקות שונות, כולל חלוקה ידנית, חלוקת מזרק, מריחת ריסוס ומערכות חלוקה אוטומטיות, יכולות ליישם אותן. גמישות זו בשיטות היישום מאפשרת הדבקה יעילה ומדויקת בסביבות ייצור שונות.

חשוב לציין כי הכנה נכונה של פני השטח וטכניקות יישום דבק חיוניות להשגת חוזק קשר אופטימלי ועמידות כימית עם דבקי אפוקסי. המשטחים צריכים להיות נקיים, יבשים וללא זיהומים כדי להבטיח הידבקות מרבית. בנוסף, יש לערבב את הדבק בהתאם להוראות היצרן, תוך התחשבות ביחס הנכון בין שרף למקשה ותנאי ריפוי מתאימים.

לסיכום, דבקי אפוקסי מציעים חוזק קשר גבוה ועמידות כימית מעולה, מה שהופך אותם לבחירה אידיאלית עבור יישומים שונים. היכולת שלהם לקשר חומרים שונים, לעמוד בכימיקלים קשים ולהתפקד היטב תחת טמפרטורות קיצוניות הופכת אותם לחיוניים בתעשיות הרכב, התעופה והחלל, האלקטרוניקה והעיבוד הכימי. עם טכניקות הכנה ויישום נכונות של פני השטח, דבק אפוקסי יכול לספק קשרים עמידים ואמינים, לתרום לביצועים הכוללים ולאריכות החיים של הרכיבים המורכבים.

דבקים מוליכים: מאפשרים קישוריות חשמלית

דבקים מוליכים ממלאים תפקיד מכריע באפשרות קישוריות חשמלית ביישומים שונים. חומרים חדשניים אלו מספקים אלטרנטיבה יעילה לשיטות הלחמה או הידוק מכניות מסורתיות על ידי מתן מוליכות חשמלית מצוינת, קלות שימוש ורב-גוניות. מאמר זה יחקור את התכונות והיישומים העיקריים של דבקים מוליכים.

דבקים מוליכים מנוסחים באמצעות שילוב של חומרי מילוי מוליכים, כגון כסף, נחושת או פחמן, ומקשר פולימרי. חומרי המילוי המוליכים מקלים על זרימת הזרם החשמלי, בעוד שהקלסר מבטיח הידבקות למצעים שונים. הרכב ייחודי זה מאפשר לדבקים מוליכים לספק חיבורים חשמליים אמינים גם בסביבות מאתגרות.

אחד היתרונות העיקריים של דבקים מוליכים הוא התאמתם למגוון רחב של חומרים. הם יכולים לחבר מתכות, קרמיקה, זכוכית, פלסטיק ואפילו מצעים גמישים, מה שהופך אותם למתאימים לתעשיות שונות. חיבור חומרים לא דומים הוא יתרון במיוחד בתעשיית האלקטרוניקה, שבה יש לחבר רכיבים בעלי מקדמי התפשטות תרמית שונים.

דבקים מוליכים מציעים מוליכות חשמלית מעולה, הדומה להלחמה מסורתית. תכונה זו מאפשרת להם להחליף חיבורי הלחמה ביישומים ספציפיים ביעילות. יתר על כן, דבקים מוליכים מפגינים עמידות טובה יותר בפני מחזוריות תרמית, מתח מכני ורעידות מאשר חיבורים מולחמים. תכונות אלה הופכות אותם לאידיאליים עבור יישומים עם תנודות טמפרטורה תכופות או תנועות אוטומטיות.

קלות היישום היא יתרון משמעותי נוסף של דבקים מוליכים. הם זמינים בדרך כלל בצורות נוחות, כגון מזרקים, או ניתנים כסרטים או קלטות. זה מאפשר ניפוק מדויק ומבוקר, מה שהופך אותם למתאימים לתהליכי הרכבה אוטומטיים וידניים. בניגוד להלחמה, הדורשת ציוד מיוחד ומומחיות, ניתן ליישם דבקים מוליכים בקלות עם הכשרה מינימלית.

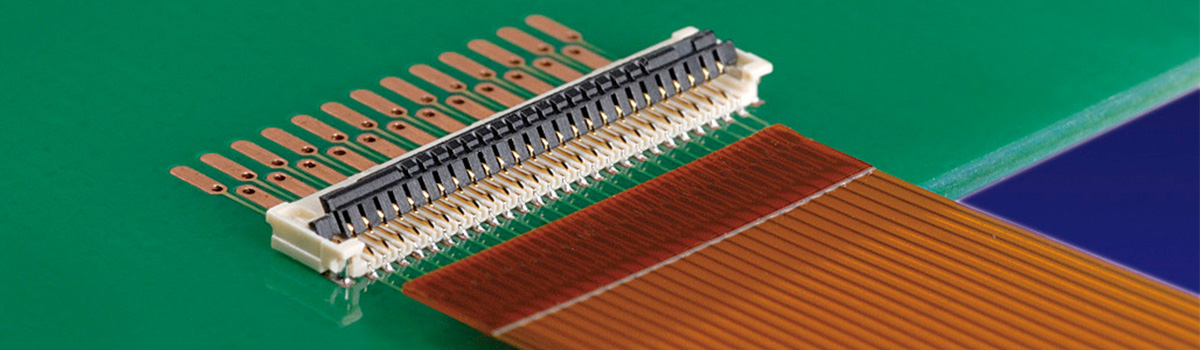

דבקים מוליכים מוצאים יישומים בתעשיות שונות. בתחום האלקטרוניקה, הם משמשים להצמדת רכיבים, הדבקת קוביות, הדבקת חוטים, וכחלופה להלחמה במכלול מעגלים מודפסים (PCB). הם מועסקים גם בייצור אלקטרוניקה גמישה, כאשר שיטות הלחמה מסורתיות אינן מעשיות בשל הגמישות של המצעים.

בתעשיית הרכב, דבקים מוליכים משמשים לחיבור חיישנים, אנטנות ומערכות תאורה. הם מציעים הידבקות מצוינת לחומרים המשמשים ביישומי רכב, כולל פלסטיק וחומרים מרוכבים. יתרה מכך, יכולתם לעמוד בתנאי סביבה קשים, כגון שינויים בטמפרטורה, לחות וחשיפה כימית, הופכת אותם לבחירה אידיאלית עבור מוצרי אלקטרוניקה לרכב.

גם לדבקים מוליכים יש תפקיד משמעותי בתחום הרפואי. הם מרכיבים מכשירים רפואיים, כגון חיישנים, אלקטרודות והתקנים מושתלים. הגרסאות הביו-תואמות של דבקים מוליכים מבטיחות שהם בטוחים למגע עם רקמות אנושיות.

דבקים בעלי גז נמוך: קריטי עבור יישומי שטח

דבקים בעלי יציאות נמוכה ממלאים תפקיד קריטי ביישומי חלל שבהם החומרים חייבים לעמוד בתנאים הקיצוניים של סביבת החלל. הוצאת גז מתייחסת לשחרור תרכובות נדיפות מחומרים בעת חשיפה לוואקום או לטמפרטורות גבוהות. בחלל, תרכובות נדיפות אלו עלולות להוות סיכונים משמעותיים לפונקציונליות ומהימנות של ציוד ומכשירים רגישים.

בוואקום של החלל, חומרים מוגזמים עלולים להתעבות על משטחים סמוכים, כגון עדשות אופטיות או חיישנים, ולגרום לזיהום ולפגיעה בביצועים. זיהום עלול לפגוע בדיוק המדידות, להפחית את איכות האות, ואף להוביל לכשל של רכיבים קריטיים. יתרה מכך, החומרים המעובים שהגזים עלולים להצטבר עם הזמן, וליצור שכבה שיכולה לספוג או לפזר אור, להשפיע על מערכות אופטיות ומכשירי הדמיה.

דבקים בעלי גזים נמוכים מנוסחים במיוחד כדי למזער שחרור של תרכובות נדיפות. הם מתוכננים להיות בעלי לחץ אדים נמוך, מה שאומר שהם משחררים פחות גזים ואדים כאשר הם נחשפים לתנאי ואקום. מאפיין זה עוזר למנוע זיהום והשפלה של משטחים ורכיבים רגישים.

חלליות ולוויינים מסתמכים על דבקים בעלי גז נמוך עבור יישומים שונים. שימוש חשוב אחד הוא בהדבקה ובעטיפה של רכיבים אלקטרוניים. דבקים אלו מספקים קשרים מוצקים ואמינים בין חומרים שונים תוך מזעור הסיכון לזיהום ובעיות הקשורות להוצאת גז. הם מבטיחים שלמות מבנית וקישוריות חשמלית של רכיבים, ומאפשרים להם לעמוד ברטט וזעזועים שחווים במהלך שיגור והפעלה בחלל.

דבקים בעלי יציאות נמוכה חיוניים גם למערכות אופטיות המשמשות בטלסקופי חלל, מצלמות וחיישנים. לדבקים המשמשים במערכות אלו יש השפעה מינימלית על הבהירות והביצועים של עדשות, מראות וגלאים. על ידי הפחתת יציאת הגזים, דבקים אלו שומרים על תכונות אופטיות ומונעים היווצרות של שכבות זיהום שעלולות לפגוע באיכות התמונה או להפריע למדידות מדויקות.

בנוסף, ניהול תרמי הוא שיקול קריטי ביישומי חלל. דבקים בעלי יציאות נמוכות מלכדים גופי קירור, חומרי ממשק תרמי ורכיבים אחרים המעורבים בפיזור חום. דבקים אלו מבטיחים העברת חום יעילה תוך מזעור הסיכון לזיהום שעלול לפגוע בביצועי מערכות הניהול התרמיות.

כדי לעמוד בדרישות המחמירות של יישומי שטח, דבקים בעלי יציאות נמוכה עוברים תהליכי בדיקה והסמכה קפדניים. החומרים נתונים לרכיבה תרמית, חשיפה לוואקום וניתוח כדי להעריך את מאפייני הוצאת הגז שלהם. דבקים העומדים בסטנדרטים שנקבעו על ידי ארגונים כמו דרישות הגז של נאס"א (כגון ASTM E595) נחשבים מתאימים למשימות חלל.

דבקים מוליכים תרמית: ניהול חום במכשירים אלקטרוניים

דבקים מוליכים תרמית ממלאים תפקיד מכריע בניהול החום במכשירים אלקטרוניים. ככל שרכיבים אלקטרוניים ממשיכים להתכווץ בגודלם ולפעול בצפיפות הספק גבוהות יותר, פיזור חום יעיל הופך יותר ויותר חיוני כדי להבטיח ביצועים ואמינות מיטביים. דבקים מוליכים תרמית מספקים פתרון בר קיימא על ידי העברת חום ביעילות ממרכיבים המייצרים חום לגוף קירור או מנגנוני פיזור חום אחרים. מאמר זה יחקור את ההיבטים הקריטיים של דבקים מוליכים תרמית ותפקידם בניהול חום במכשירים אלקטרוניים.

דבקים מוליכים תרמית הם חומרים בעלי ניסוח מיוחד עם תכונות הדבקה והן מוליכות תרמית גבוהה. הם מתוכננים ליצור קשרים חזקים בין רכיבים מחוללי חום, כגון מעגלים משולבים או התקני חשמל, לבין גופי קירור או גופי קירור אחרים. האופי הדביק של חומרים אלה מבטיח התקשרות אמינה, בעוד שהמוליכות התרמית הגבוהה שלהם מאפשרת העברת חום יעילה.

אחד היתרונות העיקריים של דבקים מוליכים תרמית הוא יכולתם למלא פערים קטנים ואי-סדירות בין משטחי התאמה, ובכך למזער את ההתנגדות התרמית. תכונה זו מועילה במיוחד כאשר מחברים רכיבים עם משטחים לא שטוחים או כאשר מתמודדים עם פערי אוויר מיקרוסקופיים המעכבים את זרימת החום. על ידי מילוי הפערים הללו, דבקים מוליכים תרמית יוצרים מגע אינטימי בין הדמויות, משפרים את העברת החום ומפחיתים את הסיכון לנקודות חמות תרמיות.

היבט קריטי נוסף של ניהול חום במכשירים אלקטרוניים הוא היכולת לעמוד במחזורי טמפרטורה ובלחצים מכניים. מכשירים אלקטרוניים נתונים לתנאי טמפרטורה משתנים ולרעידות מכניות במהלך הפעולה. דבקים מוליכים תרמית מנוסחים כדי לשמור על חוזק ההדבקה והביצועים התרמיים שלהם על פני טווח טמפרטורות רחב, מה שמבטיח פיזור חום אמין גם בתנאים מאתגרים.

יתר על כן, דבקים מוליכים תרמית מציעים תכונות בידוד חשמלי, ומונעים קצרים חשמליים בין רכיבים. תכונה זו חיונית במכשירים אלקטרוניים שבהם חלקים מרובים ארוזים בצפיפות, וקיים סיכון למגע מקרי בין אלמנטים מוליכים.

ניתן ליישם דבקים מוליכים תרמית בשיטות שונות, לרבות חלוקה, הדפסת מסך או למינציה של סרטים. דבקים אלו זמינים בצמיגות ובמנגנוני ריפוי שונים, המאפשרים גמישות בתהליך הייצור. חלק מהדבקים המוליכים תרמית מתרפאים בטמפרטורת החדר, בעוד שאחרים דורשים טמפרטורות גבוהות או אור UV. יצרנים יכולים לבחור את הקשר המתאים ביותר לדרישות הייצור הספציפיות שלהם.

דבקים לקלף ולהדביק: קל לשימוש ולמריחה

דבקים לקלף ולהדביק חוללו מהפכה כיצד אנו ניגשים לפרויקטים ומשימות שונות הדורשות חומרי הדבקה. דבקים אלה קלים להפליא לשימוש וליישום, מה שהופך אותם לפופולריים בקרב אנשי מקצוע וחובבי עשה זאת בעצמך. עם הנוחות והרבגוניות שלהם, דבקים לקלף ולהדביק הפכו לפתרון מומלץ עבור יישומים רבים.

אחד היתרונות העיקריים של דבקים לקלף ולהדביק הוא הפשטות שלהם. שלא כמו דבקים מסורתיים שדורשים לעתים קרובות ערבוב או כלים מיוחדים, דבקים לקלף ולהדביק מגיעים מראש על חומר גיבוי, מוכן לשימוש מהאריזה. זה מבטל את הצורך בציוד נוסף או הכנה מקיפה, וחוסך זמן ומאמץ.

תהליך היישום של דבקים לקילוף והדבק הוא פשוט וידידותי למשתמש. כל מה שאתה צריך לעשות הוא לקלף את נייר הגיבוי כדי לחשוף את הצד הדביק וללחוץ אותו בחוזקה על המשטח הרצוי. הדבק נקשר במהירות ובבטחה, ומספק הדבקה מיידית ללא מהדקים או זמן ייבוש. זה הופך את הדבקים לקלף ולהדביק לאידיאליים עבור תיקונים מהירים, התקנות זמניות או פרויקטים רגישים לזמן.

יתרון נוסף של דבקים לקלף ולהדביק הוא הרבגוניות שלהם. הם זמינים בצורות שונות, כגון קלטות, גיליונות או נקודות, כדי להתאים ליישומים וחומרים שונים. בין אם אתה צריך לחבר חפצים קלים, להרכיב קישוטים או פריטים כבדים מסוימים, דבק לקלף ולהדביק מתאים למשימה. הם נצמדים היטב למשטחים שונים, כולל עץ, מתכת, זכוכית, פלסטיק ובד, ומציעים גמישות ותאימות עם חומרים שונים.

דבקים לקלף ולהדביק ידועים גם ביישום הנקי שלהם. שלא כמו דבקים מסורתיים שיכולים להיות מבולגנים ודורשים ניקוי, דבקים לקלף ולהדביק אינם משאירים שאריות כאשר הם מורחים ומוסרים כראוי. זה יתרון במיוחד כאשר עובדים על משטחים עדינים או מוגמרים שאתה רוצה להגן מפני נזק.

בנוסף לקלות השימוש שלהם, דבקים לקלף ולהדביק לעתים קרובות מציגים יכולות הדבקה חזקות. הדבקים נועדו לספק קשר אמין ועמיד, המבטיח שהפריטים המחוברים יישארו במקומם בצורה מאובטחת. עם זאת, בחירת סוג הדבק המתאים לפרויקט שלך וביצוע הנחיות היצרן לתוצאות מיטביות היא חיונית.

סרטי דבק: שיפור היעילות והעקביות

סרטי דבק הם חומרים מגוונים המציעים יישומים שונים בתעשיות שונות. הן שכבות דקות של חומרים דביקים המצופים על חומר גיבוי, כגון נייר, פלסטיק או בד. סרטים אלה מספקים יתרונות רבים, משפרים יעילות ועקביות בתהליכים שונים. מאמר זה יבדוק כיצד סרטי דבק משפרים את היעילות והעקביות ביישומים שונים.

יתרון מרכזי אחד של סרטי דבק הוא קלות היישום שלהם. שלא כמו דבקים מסורתיים, אשר עשויים לדרוש ערבוב או ציוד מיוחד, סרטי דבק מגיעים מוכנים לשימוש. ניתן לחתוך אותם בקלות לצורות וגדלים רצויים, מה שהופך אותם לאידיאליים ליישום מהיר ומדויק. זה חוסך זמן ומשאבים בתהליכי ייצור והרכבה, ומגביר את היעילות הכוללת.

יתר על כן, סרטי דבק מציעים ביצועי מליטה עקביים. העובי האחיד ותכונות ההדבקה המבוקרות שלהם מבטיחים הידבקות אמינה בין חומרים שונים. בין אם מחברים שני משטחים, שכבות למינציה או חיבור רכיבים, סרטי דבק מספקים חוזק קשר עקבי, וממזערים את הסיכון לכשל או עיבוד חוזר. עקביות זו משפרת את איכות המוצר, מפחיתה פסולת ומגבירה את הפרודוקטיביות.

דרך נוספת שסרטי דבק משפרים את היעילות היא באמצעות תאימותם למערכות אוטומציה. עם המגמה הגוברת של אוטומציה בתעשיות שונות, סרטי דבק מתוכננים כך שיתאימו לתהליכי הרכבה ואריזה רובוטיים. ניתן לשלב אותם בקלות בקווי ייצור אוטומטיים, המאפשרים פעולות חיבור מהירות ומדויקות. זה לא רק משפר את היעילות אלא גם מפחית את עלויות העבודה וטעויות אנוש.

בנוסף, סרטי דבק מציעים יעילות משופרת ביישומי איטום והגנה. הם מספקים מחסום מפני לחות, אבק ומזהמים, ומונעים נזק לרכיבים או מוצרים רגישים. בין אם איטום מכשירים אלקטרוניים, אריזת מוצרי מזון או הגנה על משטחים מפני קורוזיה, סרטי דבק מציעים הגנה אמינה ועקבית. הדבר תורם לאריכות החיים והאמינות של המוצרים, ומפחית את הצורך בתחזוקה או החלפות תכופות.

יתר על כן, סרטי דבק מאפשרים התאמה אישית יעילה וגמישות עיצובית. ניתן להתאים אותם לדרישות ספציפיות, כגון עוצמות חיבור שונות, עמידות בטמפרטורה או תכונות אופטיות. זה מאפשר ליצרנים לייעל את תכונות הדבק בהתבסס על צרכי היישום שלהם, תוך הבטחת הביצועים והאמינות הטובים ביותר. בנוסף, ניתן להדפיס או לקשט סרטי דבק בקלות, מה שמציע הזדמנויות מיתוג ומשיכה אסתטית.

דבק חם נמס: הדבקה מהירה ועמידה

דבקים חמים (HMAs) הם דבקים מגוונים המציעים פתרונות הדבקה מהירים ועמידים בתעשיות ויישומים שונים. דבקים אלו, או דבק חם, הם חומרים תרמופלסטיים המומסים למצב נוזלי ומיושמים מותכים. עם הקירור הם מתמצקים ויוצרים קשר חזק בין מצעים. הנה מבט מקרוב על המאפיינים, היתרונות והיישומים של דבקים חמים.

אחד היתרונות הקריטיים של HMAs הוא יכולות החיבור המהירות שלהם. דבקים אלו מתנזלים במהירות בעת חימום, ומאפשרים יישום יעיל ומהיר. הם מבטלים את הצורך באידוי ממס או בתגובות כימיות, בניגוד לסוגים אחרים של דבקים. ההתמצקות המהירה של דבקים חמים מביאה לקיצור זמני הרכבה וייצור, הגדלת הפרודוקטיביות וחיסכון בעלויות.

יתר על כן, דבקים חמים מספקים עמידות יוצאת דופן במפרקים מלוכדים. הם מפגינים עמידות מצוינת ללחות, כימיקלים ותנודות טמפרטורה. חוסן זה הופך אותם למתאימים לסביבות ויישומים תובעניים הדורשים הדבקה ארוכת טווח ואמינה. HMAs מציעים גם גמישות ועמידות בפני פגיעות, המאפשרים להם לעמוד בפני רעידות וזעזועים מבלי לפגוע בשלמות הקשר.

HMAs מוצאים יישומים בתעשיות שונות, כולל אריזה, עיבוד עץ, רכב, אלקטרוניקה, טקסטיל ובנייה. דבקים חמים נמסים נמצאים בשימוש נרחב באריזה לאיטום מארז וקרטונים, סגירות ברורות, והדבקת תוויות וסרטים. הם מספקים אטמים מאובטחים ועמידים בפני חבלה, מבטיחים שלמות המוצר ומונעים גניבה.

יישומי עיבוד עץ של HMAs כוללים עיבוד קצה, פורניר ולמינציה. האופי המהיר של דבקים נמסים מקל על תהליכי פס ייצור יעילים. הם יוצרים קשרים חזקים בחיבורי עץ, משפרים את השלמות המבנית ואריכות החיים של הרהיטים והארונות.

יצרני רכב מסתמכים על דבקים חמים להדבקה פנימית וחיצונית, רתמת חוטים ואיטום אטמים. העמידות והעמידות בחום של הדבקים הללו הופכים אותם לאידיאליים עבור יישומי רכב, שבהם הביצועים בתנאים קיצוניים הם חיוניים.

ההרכבה והייצור של מוצרי אלקטרוניקה משתמשים לעתים קרובות בדבקים חמים להדבקת רכיבים, הדבקת חוטים ועטיפה. היכולת שלהם לחבר חומרים שונים, כגון פלסטיק, מתכות וזכוכית, הופכת אותם למתאימים ליישומים אלקטרוניים מגוונים.

יישומי דבק חם של תעשיית הטקסטיל כוללים למינציה של בד, מכפלה והדבקת אפליקציות. הם מאפשרים הדבקה מדויקת ונקייה ללא תפירה, תפירה או שיטות הידוק מכניות אחרות.

בתחום הבנייה, HMA משמשים להתקנת ריצוף, חיפויים, בידוד והדבקת אריחים. המאפיינים המהירים שלהם מקלים על תהליכי בנייה מהירים ומבטיחים הידבקות אמינה בחומרי בנייה שונים.

דבקים רגישים ללחץ: הבטחת הדבקה עקבית

דבקים רגישים ללחץ (PSA) הם חומרים צדדיים המשמשים בתעשיות שונות, החל ממכוניות ואלקטרוניקה ועד לאריזה ומכשור רפואי. דבקים אלו מציעים יתרונות ייחודיים כגון קלות יישום, הדבקה מיידית ויכולת היצמדות למגוון רחב של משטחים. עם זאת, הבטחת הידבקות עקבית יכולה להיות אתגר בעבודה עם PSAs. הנה כמה שיקולים מרכזיים להשגת הדבקה אמינה ועקבית עם דבקים רגישים ללחץ.

- הכנת פני השטח: הכנה נכונה של פני השטח חיונית להשגת הידבקות עקבית עם PSAs. המשטחים חייבים להיות נקיים, יבשים וללא אבק, שמן, שומן ומזהמי לחות. ניקוי המשטח עם ממיסים או חומרי ניקוי מתאימים ושימוש בטכניקות כמו שחיקה או טיפול בפלזמה יכולים לשפר את ההידבקות על ידי שיפור אנרגיית פני השטח והסרת מחסומים פוטנציאליים להדבקה.

- תאימות חומרים: חשוב לוודא שה-PSA תואם לחומר המצע. חלק מה-PSAs עשויים להפגין בעיות הידבקות או תאימות לקויות עם משטחים מסוימים. הבנת ההרכב הכימי והמאפיינים של הדבק ושל המצע יכולה לעזור לבחור את הדבק המתאים ליישום הספציפי, ולהבטיח הדבקה עקבית.

- טכניקת יישום: לטכניקת היישום יש תפקיד משמעותי בהשגת הידבקות עקבית. לחץ, טמפרטורה וזמן שהייה במהלך היישום יכולים להשפיע על חוזק הקשר. חיוני לעקוב אחר המלצות היצרן לגבי פרמטרי היישום, לרבות הלחץ המתאים ליישום וטווח הטמפרטורות המומלץ להדבקה.

- זמן ריפוי: PSAs בדרך כלל דורשים פרק זמן מסוים כדי לפתח את מלוא חוזק ההדבקה שלהם. זמן ריפוי או "שהייה" זה מאפשר לדבק לזרום וליצור קשרים חזקים עם המצע. חיוני לאפשר זמן ריפוי מספיק לפני הכפפת המכלול המלוכד ללחץ או עומס. הזרזת התהליך עלולה לגרום להדבקה חלשה יותר או אפילו לכשל בהדבקה.

- גורמים סביבתיים: תנאים סביבתיים יכולים להשפיע על הביצועים של PSAs. גורמים כמו טמפרטורה, לחות וחשיפה לכימיקלים או לקרינת UV יכולים להשפיע על תכונות הדבק וביצועי ההדבקה. הבנת התנאים הסביבתיים הספציפיים אליהם ייחשף הדבק ובחירת דבק בעל עמידות מתאימה לגורמים אלו יכולה לסייע בהבטחת הדבקה עקבית לאורך זמן.

- בדיקות ובקרת איכות: בדיקות ואמצעי בקרת איכות רגילים חיוניים כדי להבטיח הידבקות עקבית. שיטות בדיקה שונות, כגון הידבקות קליפה, חוזק גזירה והדבקה, יכולות להעריך את ביצועי הדבק. קביעת פרוטוקולי בדיקה נאותים וביצוע בדיקות איכות קבועות במהלך הייצור יכולים לסייע בזיהוי אי עקביות או בעיות בשלב מוקדם ולהבטיח הידבקות עקבית במוצר הסופי.

- אחסון וחיי מדף: תנאי אחסון נאותים ועמידה בהנחיות חיי המדף חיוניים לשמירה על ביצועי הדבק. PSAs יכולים להתקלקל עם הזמן עקב חשיפה לחום, אור או אוויר, ומשפיעים על תכונות ההדבקה שלהם. אחסון הקשרים בסביבות מבוקרות ושימוש בהם במהלך חיי המדף המומלצים שלהם יכול לעזור לשמור על הידבקות עקבית.

טכניקות חלוקת דבק: דיוק ויעילות

טכניקות חלוקת דבק הן חיוניות בתעשיות שונות, מה שמבטיח דיוק ויעילות ביישומי הדבקה. בין אם זה לייצור, הרכבה או תיקונים, שיטת ההפצה הנכונה יכולה להשפיע באופן משמעותי על האיכות והאמינות של קשרי דבק. מאמר זה יחקור טכניקות קריטיות המסייעות להשיג דיוק ויעילות בחלוקת דבק תוך ספירת מילים מוגבלת.

- חלוקה ידנית: הוצאת דבק ידנית משמשת בדרך כלל בפעולות בקנה מידה קטן או יישומים מורכבים. זה כרוך בשימוש במכשירי כף יד כגון מזרקים, בקבוקי סחיטה או מברשות כדי למרוח דבק בצורה מדויקת. אמנם שיטה זו מציעה גמישות ושליטה, אך היא תלויה במיומנות ובעקביות של המפעיל.

- הוצאת זמן/לחץ: חלוקת זמן/לחץ היא טכניקה בשימוש נרחב המספקת יישום דבק עקבי ומבוקר. זה כרוך בשימוש במתקנים פנאומטיים או חשמליים עם ווסת לחץ וטיימרים. על ידי התאמת זמן ההפצה והלחץ, המפעילים יכולים לשלוט במדויק על כמות הדבק המוחלת. טכניקה זו מתאימה לדבקים בעלי צמיגות בינונית עד גבוהה.

- הזרקה: הזרקה היא טכניקת חלוקה המשתמשת בזרם מהיר של דבק כדי להחיל כמויות מדויקות וקטנות של דבק על משטח המטרה. הוא נפוץ בשימוש ביישומים הדורשים מיקום מהיר ומדויק, כגון הרכבת אלקטרוניקה או חיבור מיקרו. מערכות סילוק משתמשות בהפעלה פיזואלקטרית או פנאומטית ליצירת טיפות דבק מבוקרות.

- חלוקת תרסיס: חלוקת תרסיס היא טכניקה יעילה לכיסוי שטחים גדולים או השגת כיסוי אחיד. זה כרוך בפירוק הדבק לטיפות דקות והפנייתן אל פני השטח באמצעות לחץ אוויר או אקדח ריסוס אוטומטי. שימוש בתרסיס נפוץ בתעשיות רכב, עיבוד עץ או אריזה, בהן נדרש כיסוי מהיר ואחיד.

- חלוקה רובוטית: מערכות חלוקה רובוטיות מציעות יישומי דבק מדויקים וניתנים לשחזור באמצעות אוטומציה ניתנת לתכנות. הם מצוידים בחיישנים מתקדמים ושסתומי חלוקה שניתן לתכנת כך שיעקוב אחר דפוסים וקווי מתאר מורכבים. ניפוק רובוטי מבטיח עקביות ודיוק, מה שהופך אותו לאידיאלי עבור קווי ייצור בנפח גבוה ותהליכי הרכבה מורכבים.

- ציפוי סרט/סחרור: סרט או ציפוי סחרור הוא טכניקה המשמשת להנחת שכבה אחידה של דבק על מצע. זה כרוך בשימוש במנגנון מסתובב או באפליקטור כדי לפזר את הדבק בסרט דק ורציף. שיטה זו משמשת בדרך כלל בתעשיות רכב, תעופה וחלל ובנייה, שבהן עובי דבק מבוקר הוא קריטי לביצועים מיטביים.

אתגרים ביישום דבק מליטה FPC

יישום דבק מליטה FPC (Flexible Printed Circuit) מציב מספר אתגרים שיש להתמודד איתם להדבקה מוצלחת וביצועים אמינים. אתגרים אלו נובעים בעיקר מהמאפיינים והדרישות הייחודיות של FPCs. בתגובה זו, אתאר כמה אתגרים מרכזיים בהם נתקלים ביישום דבק מליטה FPC.

- תאימות מצע: FPCs עשויים מחומרים גמישים כגון פוליאמיד, פוליאסטר או נחושת דקה, עם מאפייני משטח שונים מאשר מצעים קשיחים. דבק ההדבקה חייב להיות תואם לחומר ה-FPC כדי להבטיח הדבקה תקינה מבלי לגרום לדלמינציה או נזק למצע.

- הכנת פני השטח: הכנה נכונה של פני השטח היא קריטית להדבקה. למשטחי FPC יש לעתים קרובות שאריות, שמנים או מזהמים שעלולים להפריע להדבקה. האתגר טמון בבחירת שיטת הניקוי הנכונה או טיפול פני השטח כדי להסיר זיהומים אלו מבלי לפגוע בשלמות ה-FPC.

- בקרת עובי קו קשר: השגת עובי קו קשר אחיד חיונית לביצועים אמינים. עובי דבק לא עקבי עלול להוביל לשינויים במוליכות החשמלית, בחוזק מכני ובניהול תרמי. הבטחת שליטה מדויקת על עובי קו הקשר יכולה להיות מאתגרת בשל האופי הגמיש של FPCs.

- ניהול תרמי: FPCs משמשים לעתים קרובות ביישומים שבהם צפויות שינויים בטמפרטורה. הדבק המשמש להדבקה חייב להיות בעל מוליכות תרמית טובה כדי לפזר חום ביעילות, ולמנוע נקודות חמות מקומיות שעלולות להזיק ל-FPC או למרכיביו. השגת ניהול תרמי אופטימלי מבלי להתפשר על הגמישות והתכונות החשמליות של ה-FPC היא אתגר.

- אשפרה דבק: דבק FPC מליטה בדרך כלל דורשים תהליכי ריפוי כגון חום או UV. האתגר היה להבטיח ריפוי אחיד ומושלם על פני קו הקשר, במיוחד בעיצובי FPC מורכבים או צפופים. אשפרה לא מספקת יכולה לגרום להידבקות חזקה יותר או הדבקה לא מלאה, מה שמוביל לבעיות אמינות.

- גמישות ועמידות: FPCs מתוכננים להיות גמישים, והדבק המקשר חייב להתאים לגמישות זו מבלי לפגוע בשלמותו. החיבור חייב לעמוד בכיפוף, כיפוף ומתיחה חוזרים ונשנים מבלי להיסדק, להתפרק או לאבד את חוזק ההידבקות. מציאת קשר שיכול לשמור על גמישות ועמידות יכולה להיות מאתגרת.

- מוליכות חשמלית: FPCs נושאים לעתים קרובות אותות חשמליים, מה שהופך מוליכות חשמלית לדרישה קריטית. הדבק המקשר לא אמור להכניס התנגדות גבוהה שעלולה להפריע לביצועי המעגל. השגת מוליכות חשמלית טובה על פני קו הקשר תוך הבטחת שלמות מכנית מהווה אתגר.

- אוטומציה של תהליך: אוטומציה של תהליך יישום הדבק הופכת הכרחית בתעשיות שבהן הדבקת FPC מבוצעת בקנה מידה. האתגר טמון בפיתוח מערכות אוטומטיות שיכולות ליישם את הדבק באופן עקבי בדיוק ויעילות, תוך התחשבות בווריאציות בגדלים, צורות ועיצובים של FPC.

התמודדות עם אתגרים אלו מחייבת הבנה מקיפה של חומרי FPC, דבקים מליטה והדרישות הספציפיות של היישום. זה כרוך לעתים קרובות בבחירת חומר קפדנית, אופטימיזציה של תהליך ובדיקה כדי להבטיח את תאימות הדבק, הביצועים והאמינות ביישומי הדבקה של FPC.

בדיקת אמינות: הערכת ביצועי הדבק

בדיקת אמינות היא שלב מכריע בהערכת הביצועים של דבקים. דבקים נמצאים בשימוש נרחב בתעשיות שונות, כולל רכב, תעופה וחלל, אלקטרוניקה ובנייה, כדי לחבר חומרים שונים. האמינות של קשרי דבק חיונית כדי להבטיח את הבטיחות, העמידות והביצועים הכוללים של המוצר הסופי.

בדיקת מהימנות כוללת הכפפת קשרי דבק לתנאים ולגורמי לחץ שונים המדמים סביבות ותרחישי שימוש בעולם האמיתי. המטרה היא להעריך את יכולתו של הדבק לשמור על חוזק הקשר שלו ושלמותו לאורך זמן. להלן כמה היבטים מרכזיים שיש לקחת בחשבון בעת הערכת ביצועי דבק בבדיקות מהימנות:

- חוזק הקשר: חוזק הקשר הראשוני של הדבק מוערך באמצעות בדיקות סטנדרטיות כמו בדיקות גזירה, קילוף או מתיחה. בדיקות אלו מודדות את הכוח הדרוש לשבירת קשר הדבק. הוא מספק קו בסיס להשוואה עם חוזק הקשר לאחר חשיפה לתנאים שונים.

- חשיפה סביבתית: דבקים חשופים לעתים קרובות לתנאי סביבה קשים כמו קיצוניות בטמפרטורה, לחות, קרינת UV וכימיקלים. בדיקת מהימנות כוללת הכפפת דגימות דבק לבדיקות הזדקנות מואצות המדמות תנאים אלו לאורך תקופה ממושכת. זה עוזר להעריך את עמידותו של הדבק להתדרדרות סביבתית ואת יכולתו לשמור על חוזק הקשר בתנאים שליליים.

- רכיבה תרמית: שינויים בטמפרטורה עלולים לגרום להתרחבות והתכווצות של חומרים, מה שעלול להלחיץ את קשרי הדבק. בדיקות מחזור תרמיות כוללות הכפפת דגימות דבק למחזורי טמפרטורה חוזרים ונשנים, מקיצוניות נמוכה לגבוהה, כדי להעריך את עמידות הדבק ללחץ תרמי ואת יכולתו לשמור על שלמות הקשר.

- מתח מכני: קשרי דבק עשויים לחוות סוגים שונים של מתח מכני במהלך השירות, כגון מתח, דחיסה, גזירה ורעידות. בדיקת מהימנות כוללת הכפפת דגימות דבק ללחץ מכני באמצעות בדיקות עייפות מחזוריות, פגיעה או כיפוף. בדיקות אלו מסייעות להעריך את יכולתו של הדבק לעמוד בטעינה אוטומטית ללא כשל בחיבור.

- עמידות והזדקנות: קשרי דבק צפויים להיות בעלי עמידות לטווח ארוך וצריכים להתנגד להתכלות לאורך זמן. בדיקת אמינות כוללת בדיקות יישון ארוכות טווח המדמות את תוחלת החיים הצפויה של המוצר. זה עשוי להיות כרוך בהשקפה ממושכת של דגימות דבק לגורמים סביבתיים, כגון טמפרטורה, לחות וקרינת UV, והערכת חוזק הקשר ושלמותם מעת לעת.

- תאימות: הדבקים חייבים להיות תואמים לחומרים שהם נועדו לחבר. בדיקת מהימנות כוללת הערכת התאימות של הדבק למצעים שונים, לרבות מתכות, פלסטיק, מרוכבים וחומרים אחרים הנפוצים בתעשייה. מבחני תאימות מעריכים את חוזק הקשר של הדבק, עמידות בפני אינטראקציה כימית וכל השפעות שליליות על המצע.

בדיקת אמינות מספקת מידע רב ערך על הביצועים והמגבלות של דבקים בתנאים שונים. זה עוזר ליצרנים לבחור את הדבק המתאים ביותר ליישום שלהם ומבטיח את האמינות והעמידות שלו בתרחישים בעולם האמיתי. על ידי ביצוע בדיקות אמינות קפדניות, היצרנים יכולים להפחית את הסיכון של כשל בחיבור הדבק, לשפר את איכות המוצר ולשפר את שביעות רצון הלקוחות.

שיקולים סביבתיים בדבק FPC

דבקי הדבקה FPC (גמיש מודפס) ממלאים תפקיד קריטי בהרכבה ובאמינות של מכשירים אלקטרוניים. ככל שמודעות סביבתית וקיימות הופכות חשובות יותר ויותר, חיוני לקחת בחשבון את ההשפעה האקולוגית של דבקים אלה. להלן כמה שיקולים סביבתיים קריטיים הקשורים לדבקים להדבקה של FPC:

- רעילות: אחד החששות העיקריים הוא הרעילות של הדבק ומרכיביו. דבקים עשויים להכיל כימיקלים מזיקים כגון תרכובות אורגניות נדיפות (VOCs) או מזהמי אוויר מסוכנים (HAPs). לחומרים אלו עלולות להיות השפעות מזיקות על בריאות האדם והסביבה. על היצרנים לשאוף למזער או להעלים כימיקלים רעילים בניסוחי הדבק שלהם.

- פליטות ואיכות אוויר: במהלך תהליכי הייצור והיישום, דבקי הדבקה של FPC יכולים לשחרר VOCs ומזהמי אוויר אחרים לאטמוספירה. פליטות אלו תורמות לזיהום אוויר ועלולות להשפיע לרעה על איכות האוויר. יצרני דבקים בעלי מודעות לסביבה שואפים להפחית את הפליטות הללו על ידי ניסוח דבקים בעלי VOC נמוך או אפס VOC.

- צריכת אנרגיה: ייצור דבקי FPC מצריך אנרגיה, שמגיעה לרוב ממקורות שאינם מתחדשים. כדי למזער את ההשפעה הסביבתית, על היצרנים ליישם תהליכים יעילים באנרגיה ולחקור שימוש במקורות אנרגיה מתחדשים.

- יצירת פסולת: תהליכי יישום דבק עלולים ליצור פסולת, כולל עודפי חומר דבק, אריזה וחומרי ניקוי. יש להקפיד על נוהלי ניהול פסולת נאותים, כגון מיחזור או שימוש חוזר בחומרי פסולת במידת האפשר. בנוסף, על היצרנים לחקור את הפיתוח של דבקים עם חיי מדף ארוכים יותר כדי להפחית פסולת ממוצרים שפג תוקפם או שאינם בשימוש.

- שיקולי סוף החיים: סילוק מכשירים אלקטרוניים המכילים דבקים מקשרים FPC היא חשש סביבתי משמעותי. דבקים שאינם מתכלים בקלות או בעלי רכיבים מסוכנים יכולים לתרום לזיהום כאשר מכשירים נזרקים. יצרני דבקים צריכים לשאוף לפתח מוצרים ידידותיים לסביבה התואמים לתהליכי מיחזור או סילוק, כגון דבקים שניתן להפריד בקלות מהמעגלים במהלך המיחזור.

- קיימות ויוזמות ירוקות: יצרני דבק צריכים לשלב קיימות בפרקטיקות העסקיות שלהם. זה יכול לכלול שימוש בחומרי גלם מתחדשים, יישום תהליכי ייצור ידידותיים לסביבה ועמידה בתקנים ואישורים סביבתיים מוכרים. בנוסף, חברות יכולות להשתתף ביוזמות ירוקות, כגון תוכניות להחזרת מוצרים או שותפויות עם מתקני מיחזור.

- הערכת מחזור חיים: ביצוע הערכת מחזור חיים מקיפה (LCA) של דבקים מקשרים FPC חיונית להבנת ההשפעה הסביבתית שלהם ממיצוי חומרי גלם ועד לסילוק. LCAs עוזרים לזהות אזורים שבהם ניתן לבצע שיפורים, כגון הפחתת פליטת גזי חממה, מזעור צריכת משאבים ושיפור יכולת המיחזור.

טרנדים וחידושים בדבק FPC

דבק FPC (Flexible Printed Circuit) מתפתח ללא הרף, מונע על ידי הדרישה לביצועים גבוהים יותר, מזעור ואמינות משופרת במכשירים אלקטרוניים. הנה כמה טרנדים וחידושים בולטים בדבקים להדבקה של FPC:

- מזעור ודקיקות: ככל שהמכשירים האלקטרוניים הופכים קטנים ודקים יותר, יש צורך הולך וגובר בדבקים מקשרים של FPC כדי להתאים לדרישות הצורה הללו. היצרנים מפתחים דבקים דקים במיוחד ובעלי פרופיל נמוך המספקים הדבקה חזקה תוך מזעור העובי הכללי של המכלול.

- עמידות בטמפרטורה גבוהה: מכשירים אלקטרוניים רבים, במיוחד אלה ביישומי רכב, תעופה וחלל ותעשייתיים, פועלים בסביבות בטמפרטורה גבוהה. דבק FPC מליטה עם עמידות חום משופרת מפותחים כדי להבטיח ביצועים אמינים בתנאי טמפרטורה קיצוניים, מניעת דלמינציה או כשל בחיבור.

- אשפרה בלחץ נמוך: תהליכי ריפוי דבק מסורתיים דורשים לעתים קרובות טמפרטורות גבוהות או זמני ריפוי ארוכים, מה שיכול להיות מאתגר עבור רכיבים רגישים לחום או מצעים עדינים. חידושים בטכניקות בלחץ נמוך, כגון דבקים לריפוי UV או לחות, מציעים אפשרויות ריפוי עדינות יותר, המאפשרות תאימות עם רכיבים ומצעים רגישים לטמפרטורה.

- דבקים מוליכים: הדרישה לדבקים המחוברים FPC עם מוליכות חשמלית גוברת ביישומים הדורשים חיבורים חשמליים בין רכיבי מעגל. דבקים מוליכים מבטלים את הצורך בתהליכי הלחמה שונים, מאפשרים הרכבה מהירה יותר ומפחיתים את הסיכון לנזק תרמי לרכיבים רגישים.

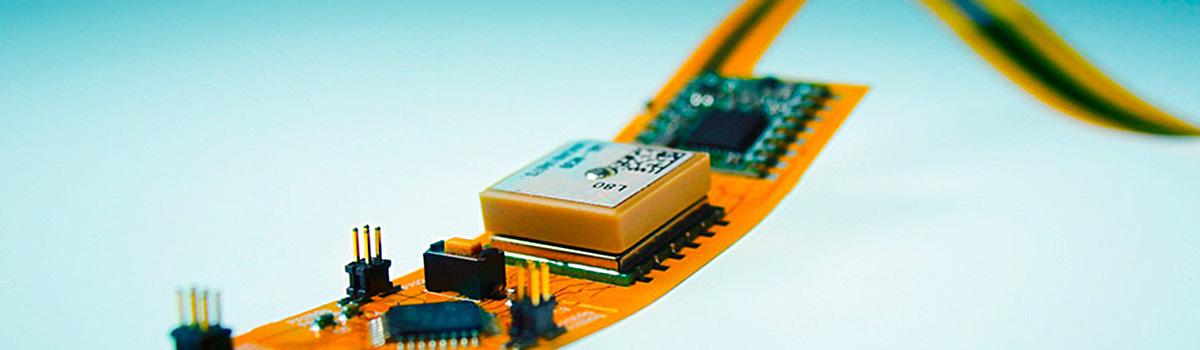

- גמישות ועמידות משופרים: גמישות ועמידות הם חיוניים עבור דבקי הדבקה של FPC כדי לעמוד בכיפוף, פיתול ורעידות במכשירים אלקטרוניים גמישים. התקדמות בכימיה ובטכניקות ניסוח פולימריות מביאות לדבקים עם גמישות משופרת, התארכות ועמידות בפני מתח מכני, מה שמבטיח חיבור אמין בסביבות דינמיות.

- ידידותיות לסביבה: שיקולים סביבתיים, לרבות שימוש בחומרי גלם ברי קיימא והפחתת חומרים רעילים, הופכים בולטים יותר בפיתוח הדבקים. היצרנים בוחנים חומרים מבוססי ביו ומתחדשים כחלופות למרכיבים מבוססי נפט. בנוסף, מפותחים תהליכי ייצור ידידותיים לסביבה וניסוחי דבק הניתנים למחזור כדי למזער את ההשפעה הסביבתית.

- ניפוק ויישום משופרים: יישום דבק יעיל ומדויק הוא חיוני להשגת קשרים עקביים ואמינים. חידושים בטכנולוגיות חלוקה, כגון מערכות חלוקה אוטומטיות ושיטות הזרקה, מאפשרות השקה מבוקרת ומדויקת של דבקים, גם בעיצובי FPC מורכבים עם רכיבי קצה עדינים.

- טכנולוגיית סרטי דבק: סרטי דבק צוברים פופולריות בהדבקת FPC בשל קלות הטיפול והמיקום המדויק שלהם. סרטים מעוצבים מראש אלו מציעים עובי דבק אחיד, תכונות הרטבה מצוינות ותהליכי הרכבה פשוטים. היצרנים משפרים ללא הרף ניסוחים של סרט דבק כדי לשפר את ביצועי ההדבקה שלהם ותאימות עם מצעים שונים.

- שיפורים באמינות: כדי להבטיח אמינות ארוכת טווח, מפותחים דבקי FPC עם עמידות משופרת לגורמים כמו לחות, כימיקלים והזדקנות. דבקים אלו עוברים בדיקות קפדניות כדי להעריך את הביצועים שלהם בתנאי סביבה קשים, תוך הבטחת פונקציונליות עקבית ושלמות הקשר לאורך תוחלת החיים של המוצר.

- התאמה אישית ופתרונות ספציפיים ליישום: דבקי הדבקה FPC מותאמים כדי לעמוד בדרישות הספציפיות של יישומים שונים, כגון רכב, מוצרי צריכה אלקטרוניים, מכשירים רפואיים וטכנולוגיה לבישה. היצרנים משתפים פעולה באופן הדוק עם מתכנני ויצרנים של מכשירים כדי לפתח פתרונות דבק מותאמים אישית העונים על האתגרים הייחודיים של כל אפליקציה ודרישות הביצועים.

תחומי יישום: אלקטרוניקה לצרכן, רכב, מכשור רפואי ועוד

מוצרי אלקטרוניקה: מוצרי אלקטרוניקה כוללים מגוון רחב של מוצרים המיועדים לשימוש אישי ולבידור. אלה כוללים סמארטפונים, טאבלטים, מחשבים ניידים, קונסולות משחקים, טלוויזיות חכמות, מכשירי בית חכם, ציוד לביש ועוד. היישום של מוצרי אלקטרוניקה חולל מהפכה בדרך שבה אנשים מתקשרים, עובדים ומבדרים את עצמם. ההתקדמות הטכנולוגית הפכה את האלקטרוניקה לצרכן לחזקה יותר, קומפקטית יותר ובמחיר סביר, ומספקת למשתמשים קישוריות חלקה, חוויות סוחפות ונוחות.

כלי רכב: תעשיית הרכב הייתה עדה להתקדמות משמעותית בשנים האחרונות, המונעת בעיקר על ידי אינטגרציה טכנולוגית. מכלי רכב חשמליים (EVs) למערכות נהיגה אוטונומית, יישומי רכב שינו את האופן שבו אנו נוסעים. מכוניות חשמליות צוברות פופולריות בשל אופיים הידידותי לסביבה והפחתת פליטת הפחמן. יתרה מכך, יצרני רכב משלבים תכונות חדשניות כמו מערכות מתקדמות לסיוע לנהג (ADAS), קישוריות, מערכות מידע בידור וטלמטיקה כדי לשפר את חווית הנהיגה, לשפר את הבטיחות ולאפשר ניהול יעיל של רכב.

מכשירים רפואיים: למכשירים רפואיים יש תפקיד מכריע באבחון, ניטור וטיפול במצבים רפואיים שונים. הם נעים ממכשירים פשוטים כמו מדי חום ומדדי לחץ דם ועד לציוד מתקדם כמו מכשירי MRI ומערכות כירורגיות רובוטיות. מכשור רפואי מאפשר לאנשי מקצוע בתחום הבריאות לספק אבחנות מדויקות, לבצע הליכים זעיר פולשניים ולנטר את בריאות המטופל מרחוק. הם חוללו מהפכה בתעשיית הבריאות, שיפרו את תוצאות המטופלים, צמצמו את השהות בבית החולים והגבירו את האיכות הכוללת של הטיפול.

האינטרנט של הדברים (IoT): האינטרנט של הדברים (IoT) היא רשת של מכשירים מחוברים המשובצים בחיישנים, תוכנות ויכולות קישוריות. זה מאפשר חילופי נתונים ותקשורת בין מכשירים, מה שמוביל לאוטומציה, ניתוח נתונים ושיפור קבלת החלטות. ל-IoT יש יישומים בתעשיות שונות, כולל שירותי בריאות, חקלאות, ייצור ואנרגיה. בתחום הבריאות, מכשירי IoT יכולים לנטר את חיוני המטופל, לעקוב אחר דבקות בתרופות ולאפשר ניטור מטופל מרחוק. מכשירי IoT יכולים לייעל את ההשקיה, לנטר את תנאי הקרקע ולשפר את ניהול היבול בחקלאות. ל-IoT יש פוטנציאל לחולל מהפכה בתעשיות על ידי הפיכתן ליעילות, בר-קיימא ומונעות נתונים.

אוטומציה תעשייתית: אוטומציה תעשייתית כרוכה בשימוש בטכנולוגיה ובמערכות בקרה לאוטומציה של תהליכים ומשימות תעשייתיות. זה כולל רובוטיקה, מערכות ראיית מכונה, חיישנים ובקרי לוגיקה ניתנים לתכנות (PLC). אוטומציה תעשייתית משפרת את הפרודוקטיביות, משפרת את הבטיחות, מפחיתה עלויות תפעוליות ומוצאת יישומים בתחום הייצור, הלוגיסטיקה, האנרגיה ועוד. עם אינטגרציה של בינה מלאכותית (AI) ולמידת מכונה (ML), אוטומציה תעשייתית יכולה לייעל תהליכים, לזהות חריגות ולאפשר תחזוקה חזויה, שיפור היעילות והפחתת זמן ההשבתה.

סיכויים והזדמנויות עתידיות

דבק FPC (Flexible Printed Circuit) הוא מרכיב קריטי בייצור של מכשירים אלקטרוניים. זה חיוני בהבטחת חיבורים אמינים וחזקים בין מעגלים גמישים וחלקים אחרים. כשאנחנו מסתכלים אל העתיד, כדאי לשקול כמה אפשרויות והזדמנויות עבור דבק מקשר FPC.

- התקדמות בתחום האלקטרוניקה הגמישה: תחום האלקטרוניקה הגמישה מתפתח במהירות, עם ביקוש הולך וגובר לצגים גמישים, מכשירים לבישים וטקסטיל חכם. דבקי הדבקה של FPC ימשיכו להיות במצב גבוה כדי לאפשר הרכבה וחיבור של מעגלים גמישים ביישומים חדשניים אלה.

- מזעור והתקנים רזים יותר: ככל שהאלקטרוניקה הצרכנית הופכת ליותר ויותר קומפקטית ודקה, פתרונות חיבור דקים וגמישים יותר הם בעלי חשיבות עליונה. דבק FPC מליטה יכול להקל על ההרכבה של מעגלים גמישים דקים במיוחד, וליצור מכשירים אלגנטיים וקלים יותר.

- ביצועי הדבקה משופרים: היצרנים מחפשים ללא הרף פתרונות הדבקה המציעים ביצועי הדבקה מעולים, כגון חוזק גזירה גבוה, מוליכות חשמלית מעולה ויציבות תרמית. דבקי הדבקה עתידיים של FPC ישלבו ככל הנראה חומרים וניסוחים מתקדמים כדי לעמוד בדרישות התובעניות הללו.

- אינטגרציה עם תהליכי ייצור מתקדמים: טכנולוגיות ייצור מתפתחות כמו הדפסת תלת מימד, עיבוד גליל לגליל ושילוב היברידי פותחות אפשרויות חדשות לייצור מעגלים גמישים. דבקי הדבקה של FPC חייבים להסתגל ולהיות תואמים לתהליכי ייצור אלה, ולהציע הידבקות ואמינות מיטבית.

- אלקטרוניקה היברידית גמישה (FHE): FHE משלבת אלקטרוניקה קשיחה מסורתית עם רכיבים ניתנים להתאמה, ויוצרת מכשירים עם גורמי צורה ופונקציונליות ייחודיים. דבקי הדבקה של FPC יהיו מרכיבים מרכזיים בהרכבת המערכות ההיברידיות הללו, תוך חיבור חלק של אלמנטים גמישים וקשיחים.

- קיימות ושיקולים סביבתיים: ההתמקדות ההולכת וגוברת בקיימות ואחריות סביבתית מהווה הזדמנות לפתח דבקים ידידותיים לסביבה של FPC. ניסוחים עתידיים עשויים לשלב חומרים מתחדשים או ניתנים למחזור, להפחית את ההשפעה הסביבתית של פסולת אלקטרונית.

- אינטגרציה של תכונות חכמות: עם עליית האינטרנט של הדברים (IoT) והמכשירים המחוברים זה לזה, דבקים מקשרים של FPC יכולים לשלב תכונות חכמות כגון חיישנים משובצים, יכולות ריפוי עצמי או תכונות ניהול תרמי. התקדמות אלה ישפרו את הפונקציונליות והאמינות של מכשירים אלקטרוניים.

- יישומים רפואיים ובריאותיים: התחום הרפואי חווה עלייה במכשירים לבישים, חיישנים מושתלים וטכנולוגיות בריאות חכמות. דבקי FPC הדבקים ביו-תואמים, ניתנים לעיקור ויכולים להיצמד למצעים שונים ימצאו יישומים משמעותיים בתחום זה.

- תעשיות רכב ותעופה וחלל: מגזרי הרכב והחלל מאמצים יותר ויותר מעגלים גמישים עבור היתרונות הקלים והחסכון בחלל שלהם. דבקים מליטה FPC שיכולים לעמוד בטמפרטורות קיצוניות, רעידות ולחצים מכניים יהיו מבוקשים מאוד עבור סביבות תובעניות אלה.

- מחקר ופיתוח: מאמצי מחקר ופיתוח מתמשכים בדבקים הדבקים FPC יובילו להתקדמות נוספת. חידושים בכימיה של דבקים, טכניקות ייצור ואופטימיזציה של תהליכים יניעו את התעשייה קדימה, ויאפשרו יישומים חדשים וביצועים משופרים.

חשיבות שיתוף הפעולה בקידום טכנולוגיית ההדבקה של FPC

שיתוף הפעולה הוא מכריע בקידום טכנולוגיית הדבקת הדבקה של FPC (Flexible Printed Circuit). היא מאפשרת החלפת ידע, משאבים ומומחיות בין בעלי עניין שונים, מה שמוביל לחדשנות וקידמה מואצת. להלן הסיבות העיקריות המדגישות את החשיבות של שיתוף פעולה בקידום טכנולוגיית דבק הדבקה של FPC:

- מומחיות חוצת תחומית: טכנולוגיית דבק מליטה של FPC כוללת תחומים שונים, כולל מדעי החומרים, כימיה, ייצור אלקטרוניקה והנדסה. שיתוף פעולה מפגיש מומחים מתחומים מגוונים אלה, ומטפח גישות בינתחומיות לפתרון בעיות. על ידי שילוב הידע ונקודות המבט שלהם, חוקרים ואנשי מקצוע בתעשייה יכולים להתמודד עם אתגרים מורכבים ולפתח פתרונות חדשים בצורה יעילה יותר.

- שיתוף ידע: שיתוף פעולה מקל על שיתוף מידע, ממצאי מחקר ושיטות עבודה מומלצות בין גופים שונים. יצרנים, ספקים, חוקרים ומוסדות אקדמיים יכולים לשתף פעולה כדי להפיץ תובנות חשובות וידע טכני על טכנולוגיית דבק מליטה של FPC. ידע משותף זה עוזר להימנע מאמצים מיותרים, מקדם סטנדרטיזציה ומאיץ את הפיתוח הכולל.

- גישה למשאבים: מאמצי שיתוף פעולה מאפשרים גישה למגוון רחב יותר של משאבים, כולל מימון, ציוד, מתקנים וחומרים. שיתוף פעולה עם ארגונים, מכוני מחקר או סוכנויות ממשלתיות יכול לספק גישה למשאבים מיוחדים שאולי לא יהיו זמינים בנפרד. גישה זו מאפשרת ניסויים נרחבים יותר, בדיקות ויצירת אב טיפוס, מה שמוביל לשיפור ניסוחי הדבקה מקשר FPC ותהליכי ייצור.

- חדשנות מואצת: שיתוף פעולה מטפח סביבה של חדשנות פתוחה ויצירתיות. על ידי שילוב של נקודות מבט ומומחיות מגוונות, רעיונות ומושגים חדשים יכולים להופיע, למתוח את הגבולות של טכנולוגיית הדבק מקשר FPC. פרויקטים שיתופיים יכולים גם למנף את החוזקות של כל שותף, תוך שילוב היכולות והמשאבים הייחודיים שלו לפיתוח פתרונות חדשניים בקצב מואץ.

- תובנות שוק ומגמות בתעשייה: שיתוף פעולה עם שותפים בתעשייה ומשתמשי קצה מספק תובנות חשובות לגבי דרישות השוק, מגמות מתפתחות ודרישות לקוחות. הבנה זו מסייעת ליישר את הפיתוח של טכנולוגיית הדבק מקשר FPC עם הצרכים המתפתחים של התעשייה. מאמצים משותפים מאפשרים משוב ואימות מוקדם, ומבטיחים שהפתרונות שפותחו יהיו מעשיים, רלוונטיים וברי קיימא מבחינה מסחרית.

- אבטחת איכות ותקינה: שיתוף פעולה מקל על הקמת אמצעי אבטחת איכות ותקנים תעשייתיים עבור טכנולוגיית דבק הדבקה של FPC. שיתוף פעולה עם ארגוני תקנים וגופי רגולציה מבטיח שהדבקים שפותחו עומדים בדרישות הבטיחות, האמינות והביצועים. שיתוף פעולה גם מאפשר שיתוף של מתודולוגיות בדיקה ופרוטוקולי אימות, מה שמוביל לתהליכי חיבור עקביים וסטנדרטיים יותר.

- אימות ויישום בעולם האמיתי: שיתוף פעולה עם משתמשי קצה, יצרנים ומשלבי מערכות מאפשר אישור של טכנולוגיית דבק מליטה FPC ביישומים בעולם האמיתי. על ידי עבודה משותפת, יצרני דבק יכולים לקבל משוב יקרי ערך על ביצועים, שימושיות ויכולת ייצור. לולאת משוב זו מסייעת לחדד ולשפר את ניסוחי הדבק, תוך הבטחת התאמתם ליישומים וסביבות שונות.

- הפחתת סיכונים: שיתוף פעולה מפיץ את הסיכונים הקשורים למאמצי מחקר ופיתוח. שותפים יכולים להתמודד ביחד עם אתגרים ולהפחית סיכונים אישיים על ידי איגום משאבים ומומחיות. שיתוף הפעולה מאפשר גם שיתוף בזכויות קניין רוחני ופטנטים, ומטפח סביבה שיתופית יותר ופחות תחרותית.

סיכום

דבק הדבקה FPC חיוני לאפשר גמישות ואמינות במכשירים אלקטרוניים. היכולת של דבקים אלו לספק יכולות הדבקה חזקות, בידוד חשמלי והגנה מפני גורמים סביבתיים תוך הבטחת הגמישות והעמידות של לוחות FPC היא חיונית בייצור והרכבה של מכשירים אלקטרוניים שונים. ככל שהטכנולוגיה מתקדמת, פיתוח פתרונות דבק חדשניים ושיתוף פעולה בין יצרנים, חוקרים ומשתמשי קצה יהיו חיוניים בעמידה בדרישות והאתגרים ההולכים וגדלים של תעשיית האלקטרוניקה. על ידי ניצול הפוטנציאל של דבק הדבקה של FPC, נוכל לסלול את הדרך להתקנים אלקטרוניים גמישים, עמידים ואמינים עוד יותר המניעים את העולם המודרני שלנו.