דבק מוליכים למחצה

דבק מוליכים למחצה הוא מרכיב קריטי בייצור והרכבה של התקני מוליכים למחצה, כגון מיקרו-מעבדים, שבבי זיכרון ומעגלים משולבים אחרים. דבקים אלו מספקים יכולות חיבור חזקות ואמינות והגנה מפני גורמים סביבתיים ומתח תרמי. עם הביקוש הגובר להתקני מוליכים למחצה קטנים, מהירים ומורכבים יותר, פתרונות הדבקה בעלי ביצועים גבוהים ואמינים הפכו קריטיים מתמיד. מאמר זה יחקור את הסוגים, היישומים והאתגרים השונים של דבקים מוליכים למחצה, ומדגיש את תפקידם המכריע במתן מזעור וביצועים גבוהים של התקני מוליכים למחצה.

סוגי דבקים מוליכים למחצה

דבקים מוליכים למחצה ממלאים תפקיד מכריע בתהליכי ייצור והרכבה של מכשירים אלקטרוניים. דבקים אלו נועדו לספק הדבקה חזקה ואמינה בין רכיבים שונים בהתקני מוליכים למחצה, כגון שבבים, מצעים ואריזות. הם יכולים לעמוד בתנאי סביבה קשים, רכיבה על אופניים תרמית ולחצים מכניים. מספר סוגים של דבקים מוליכים למחצה זמינים בשוק, כל אחד עם מאפיינים ויישומים ייחודיים. בואו נחקור כמה מהדבקים המוליכים למחצה הנפוצים:

- דבקים אפוקסי: דבקים על בסיס אפוקסי נמצאים בשימוש נרחב ביישומי מוליכים למחצה בשל חוזק ההדבקה המעולה שלהם, העמידות הכימית הגבוהה ותכונות הבידוד החשמלי הטובות שלהם. הם מציעים הידבקות חזקה לחומרים שונים, כולל מתכות, קרמיקה ופלסטיק. דבק אפוקסי מתרפא בטמפרטורת החדר או תחת חום, ויוצר קשר נוקשה ועמיד.

- דבקי סיליקון: דבקים על בסיס סיליקון ידועים בגמישותם, ביציבותם התרמית ובעמידותם לטמפרטורות קיצוניות. בהתאם לניסוח, הם יכולים לעמוד בטווח טמפרטורות רחב מ-50°C עד 200°C ואף יותר. דבקי סיליקון מפגינים תכונות בידוד חשמליות מצוינות ונעשה בהם שימוש נפוץ ביישומים שבהם ניהול תרמי הוא חיוני, כגון מכשירים אלקטרוניים.

- דבקים אקריליים: דבקים אקריליים מספקים ריפוי מהיר, חוזק קשר גבוה ועמידות טובה לטמפרטורה ולחות. הם ידועים במגוון שלהם ויכולים להיקשר למצעים שונים, כולל מתכות, פלסטיק וזכוכית. דבקים אקריליים, כגון אלקטרוניקה לרכב והרכבת LED, משמשים לעתים קרובות ביישומים הדורשים חוזק ועמידות גבוהים.

- דבקים פוליאוריטן: דבקים על בסיס פוליאוריטן מציעים איזון בין גמישות וחוזק. הם מספקים הידבקות טובה לחומרים שונים, כולל מתכות, פלסטיק וזכוכית. דבקי פוליאוריטן עמידים בפני פגיעות, רעידות ומחזוריות תרמית, מה שהופך אותם למתאימים ליישומים שבהם מעורבים מתחים מכניים, כגון בתחום האלקטרוניקה של הרכב והחלל.

- דבקים מוליכים: דבקים מוליכים מנוסחים עם חומרי מילוי מוליכים, כגון כסף, נחושת או פחמן, כדי לאפשר מוליכות חשמלית במפרקים מחוברים. הם משמשים בדרך כלל עבור רכיבי חיבור של מכשירים אלקטרוניים, הצמדת שבב הפוך וחיבור זה לזה. דבקים מוליכים מציעים התנגדות נמוכה והדבקה מעולה, ומספקים חיבורים חשמליים אמינים.

- דבקים ל-underfill: דבקים ל-underfill מתוכננים במפורש עבור יישומי Flip-chip, כאשר השבב מותקן הפוך על מצע. דבקים אלו זורמים מתחת לשבב במהלך הריפוי, וממלאים את הרווחים בין השבב למצע. דבקים תת-מילוי מספקים תמיכה מכנית, משפרים מוליכות תרמית ומונעים כשלים במפרקי הלחמה הנגרמים על ידי מתח תרמי.

- דבקים ברי ריפוי UV: דבקים ברי ריפוי UV מתרפאים במהירות כאשר הם נחשפים לאור אולטרה סגול. הם מציעים חוזק קשר גבוה, בהירות אופטית ועמידות כימית. דבקים הניתנים לריפוי UV משמשים לעתים קרובות ביישומים הדורשים עיבוד מהיר והדבקה מדויקת, כגון הרכבת תצוגה, סיבים אופטיים והתקנים אופטו-אלקטרוניים.

דבק אפוקסי: הבחירה הנפוצה ביותר

דבקי אפוקסי מוכרים באופן נרחב כאחד מהסוגים הנפוצים והמגוונים ביותר. הם נמצאים בשימוש נרחב בתעשיות ויישומים שונים בשל חוזק ההדבקה יוצא הדופן, העמידות והרבגוניות שלהם. כאן, נחקור מדוע דבקי אפוקסי הם הבחירה הנפוצה ביותר בספירת מילים מוגבלת.

- חוזק מליטה: דבק אפוקסי מציע חוזק מליטה יוצא דופן, מה שהופך אותם למתאימים לחומרים שונים. בין אם מדובר במתכות, פלסטיק, קרמיקה, עץ או חומרים מרוכבים, דבקי אפוקסי מספקים קשרים מוצקים ואמינים, ומבטיחים את אורך החיים והיציבות של החלקים המחוברים.

- צדדיות: דבק אפוקסי מפגין צדדיות מצוינת בשיטות היישום ובאפשרויות הריפוי שלהם. הם זמינים בצורות שונות, כגון מערכות חד-חלקיות או דו-חלקיות, המאפשרות גמישות בשימוש בהן. בנוסף, ניתן לרפא דבקי אפוקסי בטמפרטורת החדר או בחום, בהתאם לדרישות הספציפיות של היישום.

- עמידות כימית: לדבקים אפוקסי יש עמידות כימית יוצאת דופן, מה שהופך אותם לאידיאליים עבור יישומים שבהם חשיפה לכימיקלים קשים או ממסים היא דאגה. הם שומרים על שלמותם המבנית גם כאשר הם נחשפים לכימיקלים שונים, שמנים, דלקים וחומצות, מה שמבטיח את העמידות של מכלולים מלוכדים.

- עמידות בטמפרטורה: דבק אפוקסי יכול לעמוד בטווח טמפרטורות רחב, מה שהופך אותם למתאימים ליישומים הדורשים עמידות לטמפרטורות גבוהות או נמוכות. בין אם בתעשיית הרכב, התעופה והחלל או האלקטרוניקה, דבקי אפוקסי מספקים הדבקה אמינה גם בטמפרטורות קיצוניות.

- יכולת מילוי רווחים: יתרון נוסף של דבקי אפוקסי הוא יכולתם למלא רווחים ואי-סדירות בין משטחי ההזדווגות. מאפיין זה מבטיח קשר חזק גם כאשר משטחי המגע אינם מתאימים באופן אידיאלי, ומספק שלמות מבנית משופרת לחלקים המחוברים.

- מאפיינים מכניים: דבק אפוקסי מציע תכונות מכניות מצוינות, כגון חוזק מתיחה וגזירה גבוה ועמידות טובה בפני פגיעה. מאפיינים אלה הופכים אותם למתאימים ליישומים נושאי עומס, שבהם הדבק צריך לעמוד בלחץ או פגיעה משמעותית מבלי לפגוע בחוזק החיבור.

- בידוד חשמלי: דבקי אפוקסי מציגים תכונות בידוד חשמלי מצוינות, מה שהופך אותם לפופולריים ביישומים אלקטרוניים וחשמליים. הם מספקים בידוד יעיל, מגנים על רכיבים אלקטרוניים רגישים מפני זרמים חשמליים או קצרים.

- קלות שימוש: דבק אפוקסי קל יחסית לשימוש ולמריחה. ניתן לחלק אותם במדויק, מה שמאפשר יישום מבוקר וממזער בזבוז. יתר על כן, לדבקי אפוקסי יש זמן פתיחה ארוך, המספק זמן עבודה מספיק כדי להרכיב את החלקים לפני שהדבק מתקבע.

דבקים מוליכים: מאפשרים קישוריות חשמלית

דבקים מוליכים הם סוג מיוחד של חומר דבק עם תכונות הדבקה והן מוליכות. הם נועדו לאפשר קישוריות חשמלית ביישומים שונים שבהם שיטות הלחמה מסורתיות עשויות שלא להיות מעשיות או רצויות. דבקים אלה מציעים יתרונות רבים, כולל קלות שימוש, ידידותיות לסביבה וגמישות.

אחד היתרונות הקריטיים של דבקים מוליכים הוא קלות השימוש שלהם. בניגוד להלחמה, הדורשת חום ויכולה להיות מורכבת, ניתן ליישם דבקים מוליכים פשוט על ידי הוצאת הדבק או פיזור הדבק על המשטחים הרצויים. זה הופך אותם למתאימים למגוון רחב של משתמשים, מאנשי מקצוע ועד חובבים ומבטל את הצורך בציוד מיוחד.

ידידותיות לסביבה היא יתרון נוסף של דבקים מוליכים. בניגוד להלחמה, שבדרך כלל כוללת הלחמות על בסיס עופרת, ניתן לגבש דבקים מוליכים עם חומרים לא רעילים. זה הופך אותם ליותר ידידותיים לסביבה ובטוחים יותר לטיפול, ומפחית את הסיכונים הבריאותיים למשתמשים. בנוסף, היעדר עופרת הופך את הדבקים הללו לעמידים בתקנות המגבילות את השימוש בחומרים מסוכנים.

דבקים מוליכים מציעים גם צדדיות בחומרים שהם יכולים לחבר יחד. הם יכולים להצטרף לחומרים מוליכים כמו מתכות וחומרים לא מוליכים כמו פלסטיק, קרמיקה וזכוכית. תאימות רחבה זו מאפשרת ליצור מכלולים מרובים חומרים עם קישוריות חשמלית משולבת, ופותחת אפשרויות עיצוב חדשות בתעשיות שונות.

המוליכות של דבקים אלו מושגת על ידי הכללת חומרי מילוי מוליכים, כגון חלקיקי כסף או פחמן, בתוך מטריצת הדבק. חומרי מילוי אלו יוצרים מסלולים מוליכים המאפשרים זרימת זרם חשמלי על פני המשטחים המחוברים. ניתן להתאים את בחירת חומר המילוי והריכוז כדי לעמוד בדרישות מוליכות ספציפיות, מה שמאפשר כוונון עדין של התכונות החשמליות של הדבק.

יישומים של דבקים מוליכים הם נפוצים. הם משמשים בדרך כלל בתעשיית האלקטרוניקה להדבקת רכיבים, החלפה או השלמה של תהליכי הלחמה. דבקים מוליכים מועילים במיוחד לחיבור רכיבים אלקטרוניים עדינים שאינם יכולים לעמוד בטמפרטורות הגבוהות הקשורות בהלחמה. הם משמשים גם לייצור מעגלים גמישים, תגי RFID ומסכי מגע, כאשר היכולת שלהם להיקשר למצעים שונים היא יתרון.

בתעשיית הרכב, דבקים מוליכים מרכיבים חיישנים, יחידות בקרה ומערכות תאורה. יכולות ההתקשרות הלא מכניות שלהם מפחיתות את נקודות ריכוז הלחץ, משפרות את אמינות החיבור החשמלי ואת אריכות החיים. יתר על כן, דבקים מוליכים מאפשרים הפחתת משקל בכלי רכב על ידי ביטול הצורך במחברי מתכת כבדים.

מעבר ליישומי אלקטרוניקה ומכוניות, דבקים מוליכים מוצאים שימוש במכשירים רפואיים, רכיבי תעופה וחלל, ואפילו מוצרי צריכה כמו אלקטרוניקה לבישה. הרבגוניות, קלות השימוש והיתרונות הסביבתיים שלהם הופכים אותם לאטרקטיביים עבור מעצבים ומהנדסים תעשייתיים.

הצמדת דבקים: הדבקת שבבי מוליכים למחצה למצעים

דבקים למחצה ממלאים תפקיד מכריע בתעשיית המוליכים למחצה על ידי מתן שיטה אמינה ויעילה להדבקת שבבי מוליכים למחצה למצעים. דבקים אלו משמשים כממשק בין השבב למצע, ומבטיחים חיבור בטוח ומוליך חשמלי.

התפקיד העיקרי של דבקים המחוברים למות הוא לספק תמיכה מכנית וקישוריות חשמלית בין השבב למצע. הם חייבים להיות בעלי תכונות הדבקה מצוינות כדי להבטיח שהשבב יישאר מחובר היטב למצע בתנאי הפעלה שונים, כולל רכיבה תרמית, מתח מכני וחשיפה סביבתית.

דרישה קריטית אחת עבור דבקים המתחברים למות היא יכולתם לעמוד בטמפרטורות גבוהות. במהלך תהליכי הרכבה של שבבים כגון זרימת הלחמה מחדש או הדבקה תרמו-קומפרסיה, הדבק חייב לשמור על שלמותו וחוזק ההידבקות שלו. בדרך כלל, דבקים המתחברים למות מתוכננים לעמוד בטמפרטורות מעל 200 מעלות צלזיוס, מה שמבטיח אמינות קשר.

דבקים לחיבור למות מסווגים בדרך כלל לדבקים מבוססי אפוקסי ודבקים מבוססי הלחמה. דבקים על בסיס אפוקסי הם חומרים תרמוסטיים שמתרפאים בחשיפה לחום. הם מציעים הידבקות מעולה, מוליכות תרמית גבוהה ובידוד חשמלי. מצד שני, דבקים על בסיס הלחמה מורכבים מסגסוגת מתכת הנמסה במהלך תהליך ההדבקה. הם מספקים נתיב חשמלי בעל התנגדות נמוכה ומוליכות תרמית גבוהה, מה שהופך אותם למתאימים ליישומי פיזור הספק גבוה.

הבחירה של דבק המחובר למות תלויה במספר גורמים, כולל היישום הספציפי, תנאי ההפעלה וחומר המצע. הדבק חייב להיות תואם לחומרים שאליהם הוא יודבק, להבטיח הידבקות תקינה ומניעת אינטראקציות שליליות כלשהן. הדבק חייב גם להיות בעל מאפייני ניפוק וזרימה טובים כדי להקל על ההדבקה ולמזער חללים או פערים בין השבב למצע.

כדי להשיג קשר אמין, הכנת פני השטח חיונית. יש לנקות ביסודיות את משטחי המצע והמשטחים כדי להסיר מזהמים, תחמוצות ולכלוכים אחרים המונעים הידבקות. טכניקות טיפול פני השטח כגון ניקוי פלזמה, תחריט כימי או ניקוי קולי משמשות בדרך כלל כדי לשפר את ביצועי ההדבקה של הדבק.

לאחר מריחת דבק התבנית, השבב ממוקם בקפידה ומיושר על המצע. ניתן להשתמש בלחץ או בחום כדי להבטיח הרטבה תקינה ומגע בין הדבק לבין המשטחים הנלכדים. לאחר מכן הדבק נרפא או מתמצק, ומשלים את תהליך ההדבקה.

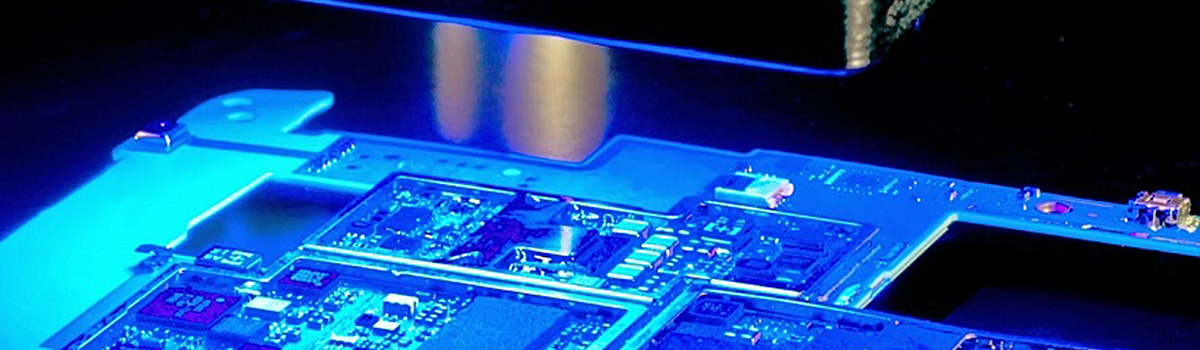

דבקים תחת מילוי: הגנה מפני מתח תרמי

דבקים תת-מילוי הם חומרים חיוניים המשמשים באריזה אלקטרונית כדי להגן מפני מתח תרמי. הם מספקים חיזוק מכני ומשפרים את האמינות של מכשירים אלקטרוניים על ידי מזעור ההשפעה של רכיבה תרמית וזעזועים מכניים.

מתח תרמי מהווה דאגה משמעותית במכלולים אלקטרוניים עקב חוסר התאמה במקדמי ההתפשטות התרמית (CTE) בין חומרים שונים. כאשר מכשיר עובר תנודות בטמפרטורה, החומרים מתרחבים ומתכווצים בקצבים שונים, ומפתחים מתחים שעלולים להיכשל. דבקים תת-מילוי מסייעים בהפחתת בעיה זו על ידי כך שהם פועלים כחיץ בין השבב למצע, סופגים ומפיצים את הלחץ שנגרם על ידי מחזוריות תרמית.

תפקידם העיקרי של דבקי תת-מילוי הוא לחזק את חיבורי ההלחמה המחברים את שבב המעגל המשולב (IC) למצע. במהלך הייצור, השבב מותקן על המצע באמצעות הלחמה, היוצרת קשר בין שני הרכיבים. עם זאת, חוסר ההתאמה של ה-CTE בין השבב למצע עלול לגרום לריכוזי מתח במפרקי ההלחמה. דבקים תת-מילוי מוזרקים למרווח שבין השבב למצע, ממלאים את החללים ויוצרים שכבה חזקה ואלסטית. שכבה זו מפחיתה את ריכוז המתח, ומשפרת את השלמות המכנית הכוללת של המכלול.

דבקים תת-מילוי מציעים גם מוליכות תרמית מעולה, חיונית לפיזור חום שנוצר על ידי רכיבים אלקטרוניים. פיזור חום יעיל הוא חיוני כדי למנוע התחממות יתר ולשמור על הביצועים ואריכות החיים של המכשיר. על ידי הקלת העברת חום מהשבב למצע, דבקים תת מילוי עוזרים לשמור על טמפרטורת פעולה יציבה ולמנוע מתח תרמי מפגיעה ב-IC.

יתר על כן, דבקי מילוי מגנים מפני לחות ומזהמים. מכשירים אלקטרוניים חשופים לרוב לסביבות קשות, כולל לחות וכימיקלים שונים, שעלולים לפגוע בביצועים ובאמינות שלהם. חומרי מילוי תת מהווים מחסום, מונע חדירת לחות ופיזור של חומרים מזיקים לאריזת השבבים. הגנה זו מסייעת לשמור על ביצועים חשמליים ולהאריך את תוחלת החיים של המכשיר.

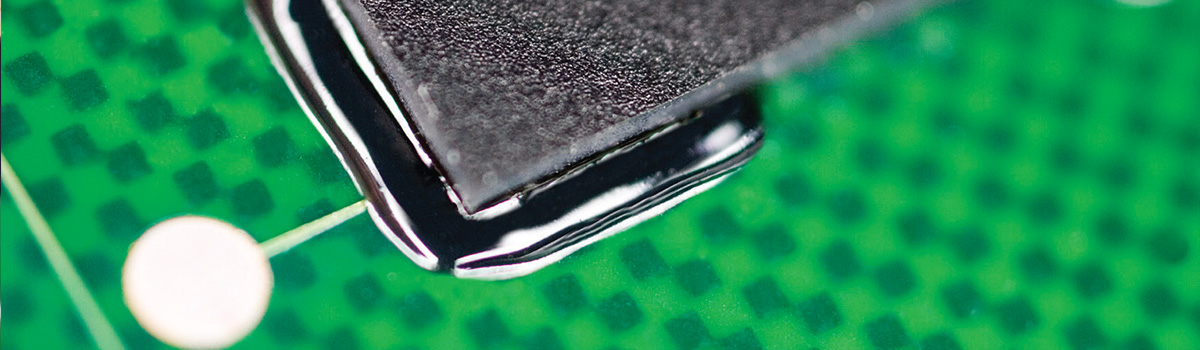

דבק Flip Chip: מאפשר מזעור

דבקי Flip chip חיוניים לאפשר מזעור במכשירים אלקטרוניים שונים. ככל שהטכנולוגיה מתקדמת, יש דרישה מתמדת למכונות קטנות, קלות וחזקות יותר. הצמדת שבב Flip התפתחה כשיטה מועדפת להשגת חיבורים בצפיפות גבוהה בהתקנים כאלה. דבקים אלה מקלים על החיבור החשמלי והמכני הישיר בין השבב למצע, ומציעים יתרונות רבים למזעור.

אחד היתרונות הקריטיים של דבקים מסוג Flip Chip הוא היכולת שלהם להקטין את הגודל הכולל של חבילות אלקטרוניות. טכניקות חיבור תיל מסורתיות דורשות מקום ללולאות תיל, ומגבילות את גודל המכשיר שניתן להשיג. לעומת זאת, הדבקה של Flip-Chip מבטלת את הצורך בלולאות תיל, ומקטינה משמעותית את גודל האריזה. טביעת הרגל הקטנה יותר משמעותית במכשירים אלקטרוניים ניידים, כגון סמארטפונים, טאבלטים וציוד לביש, שבהם המקום הוא פרימיום.

בנוסף, דבקים עם שבב הפוך מאפשרים ביצועי מכשיר מוגברים. החיבור החשמלי הישיר בין השבב למצע מפחית את אורכי נתיב האות ואת השראות, ומשפר את הביצועים החשמליים. זה חשוב במיוחד עבור יישומים במהירות גבוהה, כגון מיקרו-מעבדים ושבבי זיכרון, שבהם מזעור עיכוב ואובדן האות הוא קריטי. חיבור שבב Flip תורם לקצבי העברת נתונים מהירים יותר, צריכת חשמל נמוכה יותר ואמינות המכשיר משופרת על ידי הפחתת השפעות טפיליות.

יתרה מזאת, דבקים מסוג Flip Chip מציעים יכולות ניהול תרמי מעולה. ניהול פיזור החום הופך לאתגר משמעותי ככל שהרכיבים האלקטרוניים הופכים לחזקים יותר וארוזים בצפיפות. הדבקת שבב Flip מאפשרת חיבור ישיר של השבב למצע, מה שמשפר את יעילות העברת החום. זה מאפשר פיזור חום יעיל, מניעת התחממות יתר ושיפור האמינות הכוללת ותוחלת החיים של המכשיר. ניהול תרמי יעיל חיוני להתקנים בעלי ביצועים גבוהים כמו יחידות עיבוד גרפיות (GPU) ויחידות עיבוד מרכזיות (CPUs).

יתרון נוסף של דבקי Flip Chip הוא היציבות המכנית שלהם. חומרי ההדבקה המשמשים בהדבקת שבב הפוך מספקים חיבורים מוצקים ואמינים. היעדר קשרי חוט מבטל את הסיכון לשבירת חוט או עייפות, מה שמבטיח שלמות מכנית לטווח ארוך. החוסן של דבקים עם שבב הפוך הופכת אותם למתאימים ליישומים הנתונים לתנאי הפעלה קשים, כגון אלקטרוניקה לרכב או מערכות תעופה וחלל.

יתר על כן, דבקים עם שבב הפוך תומכים בחיבורים בצפיפות גבוהה. באמצעות הדבקת Flip-Chip, ניתן להשיג מספר רב של חיבורים בשטח קטן, המאפשר שילוב של יותר פונקציונליות בתוך שטח מוגבל. זה מועיל במיוחד עבור מכשירים אלקטרוניים מורכבים הדורשים חיבורי קלט/פלט רבים, כגון מעגלים משולבים, חיישנים או מערכות מיקרו-אלקטרומכניות (MEMS). חיבורי הגומלין בצפיפות גבוהה המאפשרים דבקים עם שבב הפוך תורמים למזעור הכולל של המכשיר.

דבקי אנקפסולציה: הגנה על רכיבים רגישים

דבקי אנקפסולציה חיוניים בהגנה על רכיבים אלקטרוניים רגישים מפני גורמים סביבתיים שונים, מתח מכני וחשיפה כימית. דבקים אלו מספקים מחסום הגנה, עוטפים את האלמנטים ומבטיחים את אורך החיים והאמינות שלהם. מאמר זה יבדוק את החשיבות של דבקי עטיפה ותפקידם בשמירה על רכיבים רגישים.

רכיבים אלקטרוניים רגישים, כגון מעגלים משולבים, חיישנים וחיווט עדין, פגיעים לנזק הנגרם על ידי לחות, אבק, תנודות טמפרטורה והשפעה פיזית. דבקי אנקפסולציה מציעים פתרון אמין על ידי יצירת שכבת הגנה סביב רכיבים אלה. הם פועלים כמחסום, מגנים על הרכיבים מפני אלמנטים חיצוניים שעלולים לפגוע בפונקציונליות או להוביל לכשל בטרם עת.

אחת התכונות הקריטיות של דבקי אנקפסולציה היא יכולתם לעמוד בפני חדירת לחות. רטיבות עלולה לגרום לקורוזיה, לקצר חשמלי ולדליפות חשמל, מה שמוביל לתקלה במכשיר. דבקי אנקפסולציה מספקים עמידות בפני לחות מעולה, ומונעים כניסת מים או אדי לחות לרכיבים הרגישים. תכונה זו חיונית ביישומים החשופים ללחות גבוהה או לסביבות עשירות בלחות, כגון אלקטרוניקה לרכב או ציוד תעשייתי חיצוני.

בנוסף להגנה מפני לחות, דבקי אנקפסולציה מציעים גם עמידות כימית מעולה. הם יכולים לעמוד בפני חשיפה לכימיקלים שונים, כולל ממיסים, חומצות, בסיסים וחומרי ניקוי. עמידות זו מבטיחה שהרכיבים הרגישים לא יושפעו מאינטראקציות כימיות, תוך שמירה על שלמותם ופונקציונליותם.

דבקי אנקפסולציה מספקים גם הגנה מכנית לרכיבים רגישים. הם פועלים כבולמי זעזועים, מפזרים מתח מכני ורעידות שעלולות לפגוע ברכיבים. תכונה זו חיונית ביישומים הנתונים לתנועות תכופות, כגון תעופה וחלל, רכב ואלקטרוניקה צריכה.

יתר על כן, דבקי עטיפה מציעים תכונות ניהול תרמי מעולות. יש להם מוליכות תרמית גבוהה, המאפשרת פיזור חום יעיל מהרכיבים הרגישים. דבקים אלו עוזרים לשמור על טמפרטורות פעולה אופטימליות על ידי פיזור חום ביעילות, מניעת מתח תרמי והבטחת אמינות ארוכת טווח.

יתרון נוסף של דבקי עטיפה הוא יכולתם לשפר את השלמות המבנית של מכלולים אלקטרוניים. עטיפה וחיבור של רכיבים שונים יחד מספקים חוזק ויציבות נוספים למערכת הכוללת. תכונה זו מועילה במיוחד ביישומים שבהם חוסן מכאני חיוני, כגון מערכות בקרה תעשייתיות או אלקטרוניקה ברמה צבאית.

דבקי אנקפסולציה מגיעים בפורמולציות שונות כדי לתת מענה לדרישות יישום שונות. הם יכולים להיות דבקים נוזליים שמתרפאים בטמפרטורת החדר או תרכובות מוליכות תרמית המשמשות ליישומים בעלי הספק גבוה. בחירת הדבק המתאים תלויה בגורמים כמו רמת ההגנה הרצויה, תנאי הפעולה, זמן הריפוי ותהליך ההרכבה.

דבקים בעלי גז נמוך: קריטי עבור יישומי שטח

דבקים בעלי יציאות נמוכה ממלאים תפקיד קריטי ביישומי חלל שבהם שמירה על סביבה נקייה ומבוקרת חיונית. הוצאת גז מתייחסת לשחרור תרכובות אורגניות נדיפות (VOCs) ומזהמים אחרים מחומרים, כולל דבקים, בתנאי ואקום או בלחץ נמוך. הוצאת גז עלולה לפגוע בציוד רגיש, במערכות אופטיות ובמשטחי חללית בתנאים קיצוניים של החלל, שבהם אין לחץ אטמוספרי. לכן, שימוש בדבקים בעלי יציאות נמוכה הוא הכרחי כדי להבטיח ביצועים אמינים ואריכות ימים של משימות חלל.

אחת הדאגות העיקריות עם הוצאת גז היא השקיעה של מזהמים על משטחים קריטיים, כגון עדשות אופטיות וחיישנים. זיהומים עלולים ליצור סרט דק על משטחים אלה, להפחית את שקיפותם, לפגום בביצועים ולהפריע למדידות מדעיות. במקרה של מערכות אופטיות, אפילו הפחתה קלה בפתיחות יכולה להשפיע באופן משמעותי על איכות התמונות והנתונים שנאספו מהחלל. דבקים בעלי יציאות נמוכה נועדו למזער את שחרור תרכובות נדיפות, להפחית את הסיכון לזיהום ולשמור על הפונקציונליות של מכשירים רגישים.

היבט קריטי נוסף של דבקים בעלי גז נמוך הוא השפעתם על רכיבים אלקטרוניים ומעגלים. VOCs המשתחררים במהלך הוצאת גז עלולים לשתות או לבזות מערכות אלקטרוניות עדינות, ולהוביל לתקלות או לכשל מוחלט. זה מדאיג במיוחד עבור חלליות, שבהן רכיבים אלקטרוניים חשופים לוואקום של החלל, לשינויי טמפרטורה קיצוניים ולקרינה. דבקים בעלי יציאות נמוכה מיוצרים עם חומרים בלחץ אדים נמוך, הממזערים את שחרור תרכובות קורוזיביות ומגנים על שלמות מערכות אלקטרוניות.

יתר על כן, גז עשוי גם לאיים על בריאותם של האסטרונאוטים ועל יכולת המגורים של חלליות צוותות. בסביבות סגורות כמו קפסולות חלל או תחנות חלל, הצטברות של VOCs כתוצאה מהגזה עלולה ליצור אווירה לא נעימה או מסוכנת. דבקים בעלי יציאות נמוכה מסייעים להפחית סיכון זה על ידי הפחתת פליטת תרכובות נדיפות, ומבטיחים סביבה בטוחה ובריאה לאסטרונאוטים במהלך משימותיהם.

כדי להשיג תכונות יציאות נמוכות, דבקים המשמשים ביישומי חלל עוברים תהליכי בדיקה והסמכה קפדניים. תהליכים אלה כוללים הכפפת הדבקים לתנאי חלל מדומים, לרבות תאי ואקום, טמפרטורות קיצוניות ולחצים סביבתיים שונים. דבקים העומדים בדרישות המחמירות להוצאת גז נמוכה מאושרים ומאושרים לשימוש במשימות חלל.

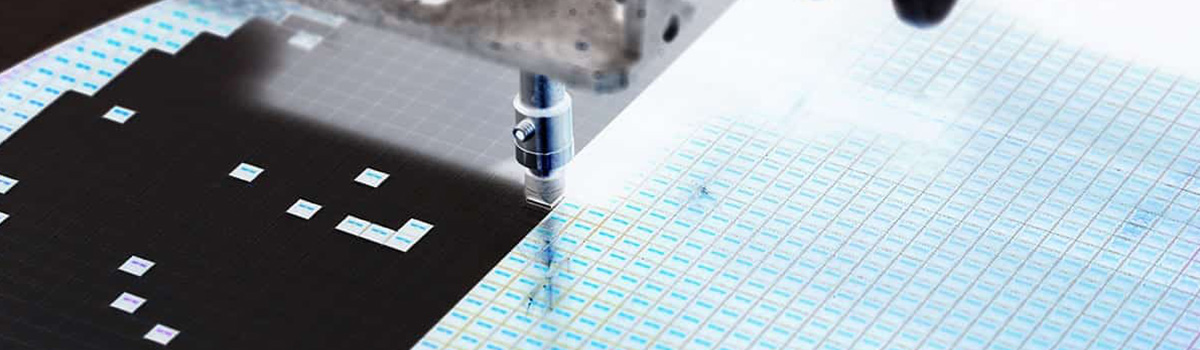

דבקים ברמת רקיק: הפחתת עלויות ושיפור התפוקה

חיבור ברמת רקיק הוא תהליך מכריע בתעשיית המוליכים למחצה, שבו מספר שבבים או פרוסות מחוברים זה לזה ליצירת מעגלים משולבים מורכבים. באופן מסורתי, תהליך הדבקה זה כלל בליטות הלחמה או טכניקות חיבור תיל, הדורשות יישור מדויק והדבקה אינדיבידואלית של כל שבב, וכתוצאה מכך עלויות גבוהות יותר ותשואות נמוכות יותר. עם זאת, ההתקדמות בטכנולוגיות ההדבקה סללה את הדרך להדבקה ברמת רקיק המציעים הפחתת עלויות ותשואה משופרת בייצור מוליכים למחצה.

דבקים מליטה ברמת רקיק נועדו לספק קשר אמין וחזק בין פרוסות או שבבים ברמת הפרוסות, ולבטל את הצורך בתהליכי הדבקה בודדים. דבקים אלו מיושמים בדרך כלל כשכבה דקה בין הפרוסים ומתרפאים בתנאים מבוקרים כדי להשיג את חוזק הקשר הרצוי. להלן כמה גורמים מרכזיים התורמים להפחתת העלויות ולשיפור התשואה:

- פישוט תהליך: דבקים ברמת רקיק מפשטים את תהליך ההדבקה בכך שהם מאפשרים הדבקה בו-זמנית של מספר שבבים או פרוסות בשלב אחד. זה מבטל את הצורך ביישור מורכב והדבקה אינדיבידואלית של כל שבב, חוסך זמן והפחתת עלויות הייצור. בנוסף, ניתן למרוח את הדבק באופן אחיד על פני שטח גדול, מה שמבטיח הידבקות עקבית על פני הרקיק.

- חוזק ואמינות חיבור גבוהים: דבקים ברמת רקיק מציעים תכונות הדבקה מצוינות, וכתוצאה מכך חוזק קשר גבוה בין הפרוסים. קשר חזק זה מבטיח קישוריות אמינה וממזער את הסיכון של דה למינציה או כשל במהלך שלבי ייצור או פעולת המכשיר הבאים. ניתן להתאים את המאפיינים המכניים, התרמיים והחשמליים של הדבק כדי לעמוד בדרישות היישום הספציפיות, ולשפר עוד יותר את האמינות.

- חומרים חסכוניים: דבקים ברמת רקיק משתמשים לעתים קרובות בחומרים חסכוניים בהשוואה לטכניקות הדבקה מסורתיות. ניתן לגבש דבקים אלה באמצעות מגוון רחב של פולימרים, כגון אפוקסי, פוליאמידים או אקרילטים, אשר זמינים בקלות ומציעים ביצועים טובים בעלות סבירה. בחירה בין חומרים שונים מאפשרת ליצרנים לייעל את מבחר הדבקים בהתבסס על ביצועים, מחיר ותאימות עם מצעים שונים.

- שיפור תפוקה: דבקים מתקשרים ברמת רקיק תורמים לתפוקה משופרת בייצור מוליכים למחצה. היישום האחיד של הדבק על פני הרקיק ממזער את הסיכון של חללים, לכידת אוויר או הדבקה לא אחידה, מה שעלול להוביל לפגמים או כשלים. יתר על כן, ביטול הדבקת שבבים בודדים מפחית את הסיכויים לאי-יישור או נזק במהלך תהליך ההדבקה, וכתוצאה מכך תשואה גבוהה יותר ושיעורי גרוטאות מופחתים.

- תאימות עם טכנולוגיות אריזה מתקדמות: דבקים ברמת רקיק תואמים לטכנולוגיות אריזה מתקדמות שונות, כגון אריזה ברמת שבב ברמת רקיק (WLCSP), אריזה ברמת רקיק מאוורר (FOWLP), או תהליכי אינטגרציה תלת מימדיים. דבקים אלו מאפשרים שילוב של שבבים מרובים או רכיבים מגוונים בתוך גורם צורה קומפקטי, מקל על מזעור ומאפשר פונקציונליות מתקדמת במכשירים אלקטרוניים.

דבקים לריפוי UV: הדבקה מהירה ומדויקת

דבקים לריפוי UV הם דבקים מהפכניים המציעים יכולות הדבקה מהירות ומדויקות. הם צברו פופולריות בתעשיות שונות בשל תכונותיהם ויתרונותיהם הייחודיים על פני דבקים מסורתיים. דבקים לריפוי UV מורכבים בדרך כלל ממונומר, פוטו-ייזר ומייצב. כאשר הם נחשפים לאור אולטרה סגול (UV), הדבקים הללו עוברים תגובה פוטוכימית שמובילה לריפוי מהיר והדבקה.

אחד היתרונות הקריטיים של דבקים לריפוי UV הוא זמן הריפוי המהיר שלהם. בניגוד לקשרים מסורתיים שדורשים שעות או אפילו ימים כדי להתרפא באופן מלא, דבקים מרפאים UV מתרפאים תוך שניות עד דקות. זמן ריפוי מהיר זה מגביר משמעותית את יעילות הייצור ומפחית את זמני ההמתנה של פס הייצור, מה שמביא לחיסכון משמעותי בעלויות ליצרנים. היווצרות הקשר המיידי מאפשרת גם טיפול מיידי ועיבוד נוסף של רכיבים מלוכדים.

יכולת ההדבקה המדויקת של דבקים לריפוי UV היא יתרון משמעותי נוסף. הדבק נשאר נוזלי עד לחשיפה לאור UV, ומספק זמן רב ליישור ולמיקום של החלקים שיש להדביק. לאחר שהדבק נחשף לאור UV מתמצק במהירות, ויוצר קשר מוצק ועמיד. יכולת חיבור מדויקת זו מיטיבה עם יישומים הדורשים דיוק גבוה וסובלנות הדוקה, כגון אלקטרוניקה, אופטיקה ומכשירים רפואיים.

דבקים לריפוי UV מציעים גם חוזק חיבור מעולה ועמידות. הדבק הנרפא יוצר קשר חזק שיכול לעמוד בגורמים סביבתיים שונים, כולל טמפרטורה קיצונית, לחות וכימיקלים. זה מבטיח את אורך החיים והאמינות של הרכיבים המלוכדים, מה שהופך את הדבקים לריפוי UV מתאים ליישומים תובעניים.

יתר על כן, דבקים לריפוי UV הם נטולי ממסים ויש להם פליטת תרכובות אורגניות נדיפות (VOC) נמוכות. בניגוד לדבקים המבוססים על ממיסים הדורשים ייבוש ומשחררים אדים שעלולים להזיק, דבקים מרפאים UV הם ידידותיים לסביבה ובטוחים. זה הופך אותם לבחירה אטרקטיבית עבור תעשיות שמטרתן לצמצם את טביעת הרגל הסביבתית שלהן ולעמוד בתקנות.

הרבגוניות של דבקים לריפוי UV היא היבט בולט נוסף. הם יכולים לחבר חומרים שונים, כולל זכוכית, מתכות, פלסטיק, קרמיקה, ואפילו מצעים לא דומים. תאימות רחבה זו הופכת את הדבקים לריפוי UV מתאים ליישומים מגוונים בתעשיית הרכב, התעופה והחלל, האלקטרוניקה והרפואה.

דבקי הדבקה מוליכים: מאפשרים אלקטרוניקה גמישה ומודפסת

דבקי משחה מוליכים הופיעו כטכנולוגיה המאפשרת קריטית לפיתוח אלקטרוניקה גמישה ומודפסת. חומרים חדשניים אלה משלבים את תכונות הדבקים המסורתיים עם מוליכות המתכות, פותחים אפשרויות חדשות לייצור ושילוב של מכשירים אלקטרוניים על מצעים שונים.

אחד היתרונות העיקריים של דבקי משחה מוליכים הוא יכולתם לספק גם הידבקות מכנית וגם מוליכות חשמלית. דבקים מסורתיים הם בדרך כלל מבודדים, מה שמגביל את השימוש בהם ביישומים אלקטרוניים. לעומת זאת, דבקי משחה מוליכים מכילים חלקיקים מוליכים כגון כסף, נחושת או פחמן המקלים על זרימת החשמל. פונקציונליות כפולה זו מאפשרת להם לשמש גם כמסלול דבק וגם כמסלול מוליך, מה שהופך אותם לאידיאליים להצמדת רכיבים אלקטרוניים או יצירת עקבות מוליכים על מצעים גמישים.

הגמישות של דבקי משחה מוליכים היא מאפיין קריטי נוסף שהופך אותם למתאימים לאלקטרוניקה גמישה. דבקים אלו יכולים לשמור על המוליכות החשמלית שלהם גם כאשר הם נתונים לכיפוף, מתיחה או פיתול. גמישות זו חיונית עבור יישומים כגון מכשירים לבישים, צגים גמישים ואלקטרוניקה קונפורמית, שבהם מעגלים קשיחים מסורתיים יהיו בלתי מעשיים או בלתי אפשריים ליישום. דבקי משחה מוליכים מאפשרים יצירת חיבורים חשמליים חזקים ואמינים על מצעים גמישים, מה שמבטיח את הביצועים והעמידות של מכשירים אלקטרוניים גמישים.

יתרה מכך, דבקי משחה מוליכים מתאימים לטכניקות הדפסה שונות, כגון הדפסת מסך, הדפסת הזרקת דיו והדפסה פלקסוגרפית. תאימות זו מאפשרת ייצור בנפח גבוה וחסכוני של מוצרי אלקטרוניקה מודפסים. תהליכי הדפסה מאפשרים שיקוע של דבקי משחה מוליכים בדפוסים מדויקים, המאפשרים ליצור מעגלים מורכבים ועיצובים אלקטרוניים עם בזבוז חומרים מינימליים. היכולת להדפיס עקבות מוליכים ישירות על גבי מצעים גמישים מפשטת את תהליך הייצור ומפחיתה את זמן הייצור, מה שהופך את האלקטרוניקה המודפסת לפתרון בר-קיימא לייצור בקנה מידה גדול.

דבקי משחה מוליכים מציעים גם יתרונות במונחים של ניהול תרמי. נוכחותם של חלקיקים מוליכים בדבקים אלו מקלה על פיזור חום שנוצר על ידי רכיבים אלקטרוניים. תכונה זו חיונית להבטחת האמינות והביצועים של התקנים המייצרים חום משמעותי, כגון אלקטרוניקת חשמל או נוריות LED בעלות הספק גבוה. באמצעות דבקים משחתים מוליכים כממשקים תרמיים, ניתן להעביר חום ביעילות מהרכיב המייצר חום לגוף קירור, ולשפר את ביצועי המכשיר ואריכות ימים.

משחות הלחמה: חלופה להדבקה

משחות הלחמה, הידועות גם כמשחות הלחמה, מציעות אלטרנטיבה להדבקה בהדבקה ביישומים שונים. בעוד הדבקה כרוכה בשימוש בדבקים לחיבור חומרים, משחות הלחמה משתמשות במנגנון אחר כדי להשיג קשר חזק ואמין. בתגובה זו, נחקור משחות הלחמה כחלופה להדבקה בהדבקה במגבלה של 450 מילים.

משחות הלחמה מורכבות מתערובת של חלקיקי סגסוגת מתכת, שטף וחומר קלסר. חלקיקי סגסוגת המתכת מורכבים בדרך כלל מפח, עופרת, כסף או שילוב של מתכות אלו. השינוי מסייע בתהליך ההלחמה על ידי הסרת תחמוצות ממשטחי המתכת וקידום הרטבה והידבקות. הקלסר מחזיק את המשחה יחד ומאפשר ליישם אותה בקלות.

אחד היתרונות העיקריים של משחות הלחמה על פני הדבקה היא החוזק והעמידות של החיבור. הלחמה יוצרת קשר מתכתי בין החומרים המחוברים, וכתוצאה מכך מפרק חזק שיכול לעמוד בלחצים מכניים, תרמיים וחשמליים שונים. המפרק המולחם הוא לרוב חזק ואמין יותר מקשרים דביקים, שעלולים להתקלקל עם הזמן או בתנאים מסוימים.

משחות הלחמה מציעות גם תהליך הדבקה מהיר ויעיל יותר. ניתן למרוח את הדבק בדיוק באזורים הרצויים, וליצור את המפרק על ידי חימום המכלול לטמפרטורת ההיתוך של ההלחמה. תהליך זה הוא לרוב מהיר יותר מאשר הדבקה בדבק, אשר עשוי לדרוש זמני ריפוי או ייבוש. יתרה מכך, משחות הלחמה מאפשרות חיבור בו-זמנית של מספר רכיבים, מפחיתות את זמן ההרכבה ומגדילות את הפרודוקטיביות.

יתרון נוסף הוא הרבגוניות של משחות הלחמה בחיבור חומרים שונים. לחיבור דבק עשויות להיות מגבלות בעת הצמדת חומרים שונים או חומרים בעלי מקדמי התפשטות תרמית שונים. משחות הלחמה יכולות ליצור חיבורים אמינים בין חומרים שונים, כולל מתכות, קרמיקה וכמה פלסטיקים, מה שהופך אותם מתאימים ליישומים מגוונים.

בנוסף, משחות הלחמה יכולות לשפר מוליכות תרמית וחשמלית בהשוואה לחיבור דבק. תכונה זו מועילה במיוחד ביישומים שבהם פיזור חום או המשכיות חשמלית הם חיוניים, כגון מכלולים אלקטרוניים - המפרק המולחם יוצר מסלול מתכתי ישיר, המאפשר העברת חום יעילה והולכה חשמלית.

עם זאת, חשוב לציין שלמשחות הלחמה יש גם כמה שיקולים ומגבלות. לדוגמה, סגסוגות מסוימות של הלחמה מכילות עופרת, אשר עשויה להיות מוגבלת בשל חששות סביבתיים ובריאותיים. משחות הלחמה ללא עופרת פותחו כחלופות, אך עשויות להיות להן מאפיינים שונים ודורשות שיקולי תהליך ספציפיים.

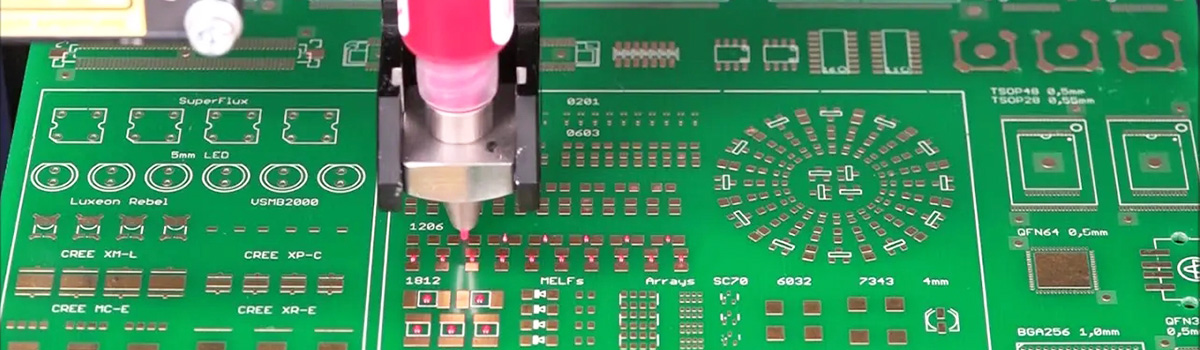

טכניקות חלוקת דבק: דיוק ויעילות

טכניקות חלוקת דבק הן חיוניות בתעשיות שונות, מייצור ועד בנייה. השגת דיוק ויעילות ביישום דבק חיונית להבטחת קשרים אמינים, מזעור פסולת ושיפור הפרודוקטיביות הכוללת. מאמר זה יחקור טכניקות קריטיות המסייעות להשיג דיוק ויעילות בחלוקת דבק.

- מערכות חלוקה אוטומטיות: מערכות חלוקה אוטומטיות משתמשות בזרועות רובוטיות או בציוד הנשלט על ידי מחשב כדי ליישם דבקים במדויק. מערכות אלו מציעות יכולת חזרה, דיוק ומהירות גבוהים, מה שמבטיח יישום דבק עקבי על פני מספר חלקים או מוצרים. על ידי ביטול טעויות אנוש, מערכות אוטומטיות ממזערות את הפסולת ומשפרות את היעילות בתהליכי חלוקת דבק.

- מערכות מדידה וערבול: יישומים מסוימים דורשים הוצאת שני רכיבים או יותר שיש לערבב ביחס ספציפי. מערכות מדידה וערבול מודדות ומשלבות במדויק את רכיבי הדבק לפני ההפצה, ומבטיחות יחסים מדויקים ואיכות עקבית. מערכות אלו מועילות במיוחד לאפוקסי דו-חלקי, פוליאוריטן ודבקים תגובתיים אחרים.

- חלוקה מבוקרת לחץ: טכניקות חלוקה מבוקרות לחץ כוללות שימוש במערכות פניאומטיות או הידראוליות כדי לשלוט בקצב הזרימה והלחץ של הדבק. הדבק מופק בקצב מבוקר על ידי שמירה על כוח עקבי, הבטחת יישום מדויק ומזעור עודף דבק. שימוש נפוץ במתן מבוקר לחץ עבור יישומים הדורשים קווים עדינים, נקודות או דפוסים מורכבים.

- הזרקה וניתוק מחטים: טכניקות הזרקה וניתוק מחטים מתאימות ליישומים הדורשים הנחת דבק במהירות גבוהה ומדויקת. מערכות הזרקה משתמשות בפולסי לחץ כדי לפזר טיפות זעירות או קווי דבק רציפים. מצד שני, חלוקת מחטים כוללת שימוש במחט או זרבובית להנחת דבק בכמויות מבוקרות. טכניקות אלה משמשות בדרך כלל בהרכבת אלקטרוניקה, שבה נדרשים משקעי דבק קטנים ומדויקים.

- מערכות ריסוס וציפוי: ליישומי הדבקה או ציפוי בשטחים גדולים, מערכות ריסוס וציפוי מספקות חלוקת דבק יעילה. מערכות אלו משתמשות בטכניקות אטומיזציה ליצירת ערפל דק או תרסיס של דבק, מה שמבטיח כיסוי אחיד ובזבוז מינימלי. מערכות ריסוס וציפוי נמצאות בשימוש נרחב בתעשיות הרכב, התעופה והחלל וייצור הרהיטים.

- שסתומי ניפוק ופיזור: הבחירה של שסתומי ניפוק ופיזור חיונית להשגת דיוק בחלוקת דבק. סוגים שונים של שסתומים ודיזות, כגון שסתומי מחט, שסתומי דיאפרגמה או חרירים מחודדים, מציעים שליטה משתנה על קצב זרימה, דפוס וגודל טיפות. בחירת השסתום או הזרבובית המתאימים לדרישות הדבק והיישום הספציפיות היא חיונית להשגת חלוקה מדויקת ויעילה.

- מערכות מונחות ראייה: מערכות חלוקה מונחות ראייה משתמשות במצלמות ובתוכנות מתקדמות כדי לזהות ולעקוב אחר המיקום של חלקים או מצעים. בניתוח התמונות שצולמו, המערכת מתאימה את פרמטרי חלוקת הדבק בזמן אמת, ומבטיחה מיקום מדויק גם על משטחים לא סדירים או מידות חלקים משתנות. מערכות מונחות ראייה משפרות את הדיוק והיעילות תוך התאמה לווריאציות בתהליך.

אתגרים ביישום דבק מוליכים למחצה

יישום דבק מוליכים למחצה עומד בפני מספר אתגרים שיכולים להשפיע על הביצועים והאמינות של מכשירים אלקטרוניים. אתגרים אלו מתעוררים בשל הדרישות והמאפיינים הייחודיים של מוליכים למחצה ותנאי ההפעלה התובעניים להם הם נתונים. להלן כמה מהאתגרים הקריטיים ביישום דבק מוליכים למחצה:

- ניהול תרמי: מוליכים למחצה מייצרים חום במהלך הפעולה, וניהול תרמי יעיל הוא חיוני למניעת התחממות יתר. חומרים דבקים המשמשים מוליכים למחצה חייבים להיות בעלי מוליכות תרמית מצוינת כדי להעביר חום מהמכשיר ביעילות. הבטחת הידבקות נכונה מבלי לפגוע בביצועים התרמיים היא אתגר משמעותי.

- תאימות כימית: מוליכים למחצה חשופים לכימיקלים שונים במהלך חייהם, כולל חומרי ניקוי, ממיסים ושטפים. חומרי הדבקה צריכים להיות תואמים מבחינה כימית לחומרים אלו כדי למנוע התפרקות או אובדן הדבקה לאורך זמן. בחירת חומרים דבקים שיכולים לעמוד בחשיפה לכימיקלים ספציפיים היא משימה מורכבת.

- מתח מכני: מכשירים אלקטרוניים חווים לעתים קרובות מתח מכני עקב התפשטות תרמית, רעידות וכוחות חיצוניים. כדי לעמוד בלחצים אלו, לחומרים דבקים חייבים להיות תכונות מכניות מתאימות, כגון גמישות וחוזק. ביצועים ירודים של הדבק עלולים להוביל לדלמינציה של התקן המוליך למחצה, לסדקים או לכשל מכני.

- מזעור: עם המגמה המתמשכת של מזעור, התקני מוליכים למחצה הופכים קטנים ומורכבים יותר ויותר. יישום דבק במבנים מיניאטוריים כאלה דורש דיוק ושליטה גבוהים. הבטחת כיסוי אחיד, הימנעות מחללים ושמירה על עובי קו קשר עקבי הופכים לאתגרים קריטיים.

- תאימות תהליכים: ייצור מוליכים למחצה כולל שלבי עיבוד מרובים, כולל ניקוי, השקיעה ואריזה. חומרים דבקים צריכים להיות תואמים לתהליכים אלה מבלי להשפיע לרעה על הביצועים שלהם. מתעוררים אתגרים במציאת דבקים שיכולים לעמוד בתהליכים בטמפרטורות גבוהות, לעמוד בפני לחות ולשמור על יציבות לאורך כל מחזור הייצור.

- אמינות והתיישנות: מכשירי מוליכים למחצה צפויים להיות בעלי תוחלת חיים ארוכה וביצועים אמינים בתנאי הפעלה שונים. חומרים דבקים חייבים להפגין יציבות לטווח ארוך, עמידות בפני הזדקנות והידבקות אמינה לאורך תקופות ממושכות. האתגר טמון בחיזוי והפחתת מנגנוני השפלה פוטנציאליים שעלולים להשפיע על הביצועים והאמינות של התקן המוליך למחצה.

- שיקולים סביבתיים: חומרים דבקים המשמשים ביישומי מוליכים למחצה חייבים לעמוד בתקנות ובתקנים סביבתיים.

- זה כולל הגבלת חומרים מסוכנים, כגון עופרת וחומרים רעילים אחרים. פיתוח פתרונות דבק ידידותיים לסביבה העומדים בדרישות הרגולטוריות מבלי לפגוע בביצועים יכול להיות מאתגר.

- עלות ומדרגיות: חומרים דבקים צריכים להיות חסכוניים וניתנים להרחבה כדי לעמוד בדרישות של ייצור מוליכים למחצה בנפח גבוה. איזון שיקולי עלות עם דרישות ביצועים מציב אתגר בבחירת חומרי דבק מתאימים וייעול תהליך היישום.

בדיקת אמינות: הערכת ביצועי הדבק

בדיקת אמינות היא תהליך חיוני להערכת הביצועים של דבקים. דבקים נמצאים בשימוש נפוץ בתעשיות שונות, כולל רכב, תעופה וחלל, אלקטרוניקה ובנייה, שם הם ממלאים תפקיד קריטי בחיבור חומרים שונים יחד. האמינות של דבקים היא חיונית כדי להבטיח את העמידות והפונקציונליות של המכלולים המודבקים לטווח ארוך.

היבט מרכזי אחד של בדיקת אמינות הוא הערכת חוזק ותכונות ההידבקות של הדבק. זה כרוך בהשגת דגימות דבק לתנאי לחץ שונים כדי לדמות תרחישים בעולם האמיתי ולקבוע את הביצועים שלהם בעומסים, טמפרטורות ותנאי סביבה שונים. מבחני מתיחה, גזירה וקילוף נערכים בדרך כלל כדי להעריך את התכונות המכניות של הדבק ויכולתו לעמוד בפני כוחות בכיוונים שונים.

בנוסף לבדיקות מכניות, גורמים סביבתיים ממלאים תפקיד משמעותי בביצועי הדבק. דבקים עשויים להיות חשופים לטמפרטורות קיצוניות, לחות, חומרים כימיים וקרינת UV במהלך חיי השירות. לכן, בדיקת מהימנות כוללת הכפפת דגימות דביקות לבדיקות הזדקנות מואצות, שבהן הן חשופות לתנאי סביבה קשים לתקופה ממושכת. זה עוזר לחזות את הביצועים ארוכי הטווח של הדבק ולהעריך את עמידותו בפני השפלה, כגון אובדן חוזק הדבקה או הידרדרות כימית.

היבט חשוב נוסף של בדיקת אמינות הוא הערכת עמידות הדבק תחת עומס מחזורי. ביישומים רבים, דבקים נתונים ללחץ מכני חוזר, כגון רטט או רכיבה תרמית. בדיקת עייפות מעריכה את עמידות הדבק בפני כשל תחת עומסים מחזוריים אלה. הדגימות נתונות בדרך כלל למספר מוגדר של מחזורי עומס, והביצועים שלהן מנוטרים עבור כל סימן של חסרונות דבק, כגון התפשטות סדק או דה למינציה של קשר.

יתר על כן, בדיקת מהימנות כוללת הערכת ביצועי הדבק בתנאים אמיתיים. זה עשוי לכלול בדיקת יכולתו של הדבק לחבר חומרים שונים הנפוצים בתעשייה, כגון מתכות, פלסטיק, חומרים מרוכבים או זכוכית. הדגימות מוכנות באמצעות נהלים סטנדרטיים ונתונות לפרוטוקולי בדיקה המדמים את דרישות היישום הספציפיות. זה מאפשר למהנדסים להעריך את תאימות הדבק למצעים שונים ולהעריך את חוזק הקשר שלו, גמישות ועמידות שלו לגורמים סביבתיים.

בדיקת מהימנות כוללת גם הערכת התאימות הכימית של הדבק לחומרים אחרים שהוא עלול ליצור איתו קשר במהלך היישום או חיי השירות שלו. זה כרוך בביצוע בדיקות תאימות כדי לקבוע אם הדבק מגיב לרעה עם ממיסים, חומרי ניקוי, דלקים או כימיקלים אחרים שעלולים להימצא בסביבה. בדיקת תאימות כימית מסייעת לזהות בעיות פוטנציאליות שעלולות להוביל לכשל או פגיעה בדבק.

לסיכום, בדיקת מהימנות היא שלב מכריע בהערכת ביצועי הדבק. זה כולל הערכת תכונות מכניות, ביצוע בדיקות הזדקנות מואצות, הערכת עמידות בעומס מחזורי, הערכת ביצועים בתנאים אמיתיים ובדיקת תאימות כימית. על ידי ביצוע בדיקות אמינות מקיפות, יצרנים ומהנדסים יכולים להבטיח את התאמת הדבקים ואת הביצועים לטווח ארוך ביישומים המיועדים להם.

שיקולים סביבתיים בדבק מוליכים למחצה

דבקים מוליכים למחצה ממלאים תפקיד קריטי בהרכבה ובאריזה של מכשירים אלקטרוניים, במיוחד בתעשיית המוליכים למחצה. בעוד שדבקים אלו מספקים פונקציות חיוניות כמו הדבקה וניהול תרמי, חיוני לקחת בחשבון את ההשפעה הסביבתית שלהם לאורך מחזור החיים שלהם. להלן כמה שיקולים סביבתיים חיוניים בדבק מוליכים למחצה:

- רעילות: דבקים מוליכים למחצה רבים מכילים חומרים מסוכנים, כולל תרכובות אורגניות נדיפות (VOCs), מתכות כבדות וכימיקלים רעילים אחרים. לחומרים אלו עלולות להיות השפעות שליליות על בריאות האדם והסביבה. מזעור או ביטול מרכיבים מזיקים בתכשירי דבק חיוניים כדי להפחית את השפעתם הסביבתית.

- פליטות: במהלך הייצור והיישום של דבקים מוליכים למחצה, רכיבים נדיפים יכולים להשתחרר לאוויר, התורמים לזיהום אוויר. פליטת VOC, למשל, יכולה לתרום לאוזון בגובה פני הקרקע ולהיווצרות חלקיקים מזיקים. על היצרנים לשאוף לפתח ניסוחים של דבקים בעלי רמת VOC נמוכה וליישם אמצעי בקרת פליטות מחמירים כדי להפחית את ההשפעות הסביבתיות הללו.

- צריכת אנרגיה: ייצור דבקים מוליכים למחצה דורש תהליכים עתירי אנרגיה, כולל סינתזה, מיזוג ואשפרה. צמצום צריכת האנרגיה באמצעות אופטימיזציה של תהליך ושימוש בטכנולוגיות חסכוניות באנרגיה יכולים למזער את טביעת הרגל הסביבתית הקשורה לייצור דבק.

- יצירת פסולת: תעשיית המוליכים למחצה מייצרת פסולת משמעותית, ודבקים תורמים לזרם הפסולת הזה. פסולת יכולה לכלול דבקים שאינם בשימוש או פג תוקפם, חומרי אריזה ומוצרי לוואי של ייצור. יישום נוהלי ניהול פסולת כגון מיחזור, שימוש חוזר או סילוק בטוח של פסולת דבק חיוני כדי למזער זיהום סביבתי ודלדול משאבים.

- ניתוח מחזור חיים: התחשבות בכל מחזור החיים של דבקי מוליכים למחצה היא חיונית בהערכה מקיפה של ההשפעה הסביבתית שלהם. ניתוח זה כולל הערכת טביעת הרגל האקולוגית של מיצוי חומרי גלם, ייצור, הובלה, יישום וסילוק סוף החיים. זיהוי הזדמנויות לשיפור בכל שלב יכול להוביל לפתרונות דבק ברי קיימא יותר.

- חלופות בנות קיימא: חקר ואימוץ חלופות בנות קיימא חיוני בהפחתת ההשפעה הסביבתית של דבקים מוליכים למחצה. זה יכול לכלול שימוש בחומרי גלם על בסיס ביו או מתחדשים, פיתוח פורמולציות על בסיס מים או נטולי ממסים, ושימוש בתהליכי ייצור ידידותיים לסביבה. קידום מיחזור דבק או יישום שיטות כלכלה מעגלית יכולים גם הם לתרום לשימור משאבים.

- עמידה בתקנות: יצרני דבק חייבים לעמוד בתקנות ובתקנים הסביבתיים המסדירים שימוש, סילוק ותיוג כימיקלים. כדי להבטיח הגנה אקולוגית ובריאות האדם, שמירה על עדכון תקנות רלוונטיות, כגון REACH (רישום, הערכה, הרשאה והגבלה של כימיקלים) באיחוד האירופי ותקנות דומות באזורים שונים, היא חיונית.

מגמות וחידושים בדבק מוליכים למחצה

דבק מוליכים למחצה ממלא תפקיד מכריע בהרכבה ובאריזה של מכשירים אלקטרוניים, ומבטיח את החיבור והיציבות הנכונים של רכיבי מוליכים למחצה. ככל שהטכנולוגיה מתקדמת, מספר מגמות וחידושים מרכזיים צצים בתחום הדבקים מוליכים למחצה.

- מזעור ומורכבות התקנים גבוהה יותר: אחת המגמה המשמעותית בתעשיית המוליכים למחצה היא המזעור המתמשך של מכשירים אלקטרוניים והמורכבות הגוברת של העיצובים שלהם. מגמה זו דורשת דבקים בעלי תכונות משופרות, כגון צמיגות נמוכה יותר, חוזק קשר גבוה יותר ומוליכות תרמית משופרת, כדי להכיל רכיבים קטנים וארוזים יותר.

- טכניקות אריזה מתקדמות: טכניקות אריזה מתקדמות, כגון מערכת בתוך חבילה (SiP), אריזה ברמת רקיק מאוורר (FOWLP) ואריזה תלת מימדית, צוברות פופולריות בשל יכולתן לשפר את ביצועי המכשיר ולהפחית את גורם הצורה. טכניקות אלו דורשות לעתים קרובות דבקים מיוחדים שיכולים להתמודד עם האתגרים הייחודיים של חיבור גומלין ורכיבים מרובים בתוך טביעת רגל קטנה.

- ניהול תרמי: ככל שהמכשירים האלקטרוניים הופכים לחזקים וקומפקטיים יותר, ניהול תרמי יעיל הופך יותר ויותר קריטי. דבקים מוליכים למחצה בעלי תכונות מוליכות תרמית מצוינות מפותחים כדי להקל על פיזור החום ממכשירי המוליכים למחצה, מניעת התחממות יתר והבטחת ביצועים מיטביים.

- אשפרה בטמפרטורה נמוכה: דבקים מסורתיים מוליכים למחצה דורשים לעתים קרובות תהליכי ריפוי בטמפרטורה גבוהה, מה שעלול להיות בעייתי עבור רכיבים או מצעים רגישים לטמפרטורה. חידושים בדבקים לריפוי בטמפרטורה נמוכה מאפשרים הדבקה בטמפרטורות נמוכות משמעותית, ומפחיתים את הסיכון לנזק תרמי לחומרים עדינים של מוליכים למחצה.

- ניסוחי חומרים חדשים: חוקרים בוחנים ניסוחי חומרים חדשים עבור דבקים מוליכים למחצה כדי לעמוד בדרישות המתפתחות. זה כולל פיתוח של דבקים מוליכים חשמליים (ECA) המספקים מליטה ומוליכות חשמלית, ומבטלים את הצורך בהלחמה ביישומים ספציפיים. בנוסף, חומרים חדשים כגון דבקים גמישים מוצגים כדי להתאים לביקוש הגובר למכשירים אלקטרוניים גמישים וניתנים לכיפוף.

- שיקולים סביבתיים: קיימות והשפעה סביבתית זוכות לתשומת לב רבה יותר בתעשיית המוליכים למחצה. יצרני הדבקים מתמקדים בפיתוח פורמולציות ידידותיות לסביבה עם תרכובות אורגניות נדיפות מופחתות (VOCs) וחומרים מסוכנים תוך שמירה על מאפייני ביצועים מצוינים.

- אופטימיזציה ואוטומציה של תהליכים: עם הביקוש הגובר להתקני מוליכים למחצה, יש צורך גובר בתהליכי ייצור יעילים ואוטומטיים. יצרני הדבקים משתפים פעולה עם ספקי ציוד כדי לייעל את תהליכי ההפצה והריפוי של דבקים, תוך הבטחת תוצאות עקביות ואמינות תוך צמצום זמני מחזור הייצור.

- אמינות ועמידות: התקני מוליכים למחצה צפויים לפעול באופן אמין לאורך תקופות ממושכות, לעתים קרובות בסביבות קשות. חידושי הדבק שואפים לשפר את אמינות המכשיר על ידי שיפור חוזק ההידבקות, עמידות ללחות, טמפרטורה וגורמים סביבתיים שונים.

תחומי יישום: אלקטרוניקה לצרכן, רכב, תעופה וחלל ועוד

מוצרי אלקטרוניקה:

אלקטרוניקה לצרכן היא אחד מתחומי היישום הבולטים ביותר להתקדמות טכנולוגית. הוא מקיף מכשירים רבים כמו סמארטפונים, טאבלטים, מחשבים ניידים, טלוויזיות חכמות, מכשירים לבישים ומכשירי חשמל ביתיים. בשנים האחרונות, מוצרי האלקטרוניקה ראו התפתחויות משמעותיות בביצועים, פונקציונליות וקישוריות. לדוגמה, הסמארטפונים הפכו לחזקים יותר, ומציעים תכונות מתקדמות כמו מצלמות ברזולוציה גבוהה, אינטגרציה של בינה מלאכותית ויכולות מציאות מוגברת. טלוויזיות חכמות תומכות כעת ברזולוציית 4K ואפילו 8K ובשילוב בית חכם עבור חוויות בידור משופרות. מכשירים לבישים כגון שעונים חכמים ועוקבי כושר זכו לפופולריות בשל יכולות ניטור הבריאות ומעקב הכושר שלהם.

כלי רכב:

תעשיית הרכב חוותה התקדמות יוצאת דופן, מונעת בעיקר על ידי טכנולוגיה. לרכבים מודרניים יש מערכות אלקטרוניקה ותוכנה מתוחכמות המשפרות את הבטיחות, היעילות וחווית המשתמש. אחד מתחומי הפיתוח הקריטיים הוא נהיגה אוטונומית, כאשר מכוניות בנהיגה עצמית הופכות למציאות. כלי רכב אלה מסתמכים על חיישנים מתקדמים, אלגוריתמים של בינה מלאכותית וקישוריות כדי לנווט בכבישים ולקבל החלטות חכמות. בנוסף, יישומי רכב כוללים:

- מערכות מידע ובידור.

- מערכות מתקדמות לסיוע לנהג (ADAS).

- קישוריות ברכב.

- טכנולוגיית רכב חשמלי.

- תקשורת בין רכב לרכב.

חלל:

תעשיית התעופה והחלל מסתמכת במידה רבה על טכנולוגיות מתקדמות לשיפור הבטיחות, היעילות והביצועים. יישומי תעופה וחלל כוללים תכנון וייצור מטוסים, חקר חלל, מערכות לווין וניהול תעבורה אווירית. תכנון בעזרת מחשב (CAD) וכלי סימולציה עוזרים למהנדסים ליצור מטוסים אווירודינמיים וחסכוניים יותר בדלק בתכנון מטוסים. מערכות לוויין מספקות תקשורת גלובלית, ניטור מזג אוויר וניווט. תעשיית התעופה והחלל גם ממנפת חומרים מתקדמים, כמו חומרים מרוכבים וסגסוגות קלות משקל, כדי להפחית משקל ולהגביר את יעילות הדלק. בחקר החלל, רובוטיקה, חישה מרחוק ומערכות הנעה מאפשרות למשימות לחקור גרמי שמים ולאסוף נתונים מדעיים.

בריאות:

הטכנולוגיה ממלאת תפקיד מכריע בתחום הבריאות, ומשנה את התעשייה בדרכים שונות. מכשירים וציוד רפואי, כגון מכשירי MRI, סורקי אולטרסאונד ומערכות כירורגיה רובוטית, חוללו מהפכה בהליכי האבחון והטיפול. רשומות בריאות אלקטרוניות (EHRs) ורפואה טלפונית מאפשרות לאנשי מקצוע בתחום הבריאות לגשת למידע המטופל ולספק טיפול מרחוק. מכשירים לבישים ומערכות ניטור בריאות מאפשרים לאנשים לעקוב אחר הסימנים החיוניים שלהם ולקבל המלצות בריאות מותאמות אישית. אלגוריתמים של בינה מלאכותית ולמידת מכונה משמשים לאבחון מחלות, גילוי תרופות וניתוח חיזוי, מה שמוביל לשיפור תוצאות המטופל ורפואה מותאמת אישית.

אוטומציה תעשייתית:

אוטומציה תעשייתית כוללת שימוש בטכנולוגיות מתקדמות לאוטומציה של תהליכי ייצור ושיפור הפרודוקטיביות. רובוטיקה וזרועות רובוטיות נמצאות בשימוש נרחב למשימות כמו הרכבה, ריתוך וטיפול בחומרים. התקנים וחיישנים של האינטרנט של הדברים (IoT) נפרסים כדי לאסוף נתונים בזמן אמת ולמטב את היעילות התפעולית. מערכות ראיית מכונה מאפשרות בקרת איכות ובדיקה, ומבטיחות שהמוצרים עומדים בתקנים מחמירים. מערכות בקרה מתקדמות ואלגוריתמי תחזוקה חזויים עוזרים למזער את זמן ההשבתה ולמקסם את תפוקת הייצור. אוטומציה תעשייתית יכולה להגביר את היעילות, להפחית עלויות ולשפר את הבטיחות בתעשיות שונות, כולל ייצור, לוגיסטיקה ואנרגיה.

סיכויים והזדמנויות עתידיות

העתיד מלא בסיכויים והזדמנויות מרגשים, המונעים על ידי התקדמות טכנולוגית מהירה, צרכים חברתיים משתנים ומגמות גלובליות מתפתחות. כאן אנו חוקרים כמה תחומים מרכזיים עם פוטנציאל צמיחה ופיתוח משמעותי.

- בינה מלאכותית (AI) ואוטומציה: בינה מלאכותית משנה תעשיות בכל הלוח, משפרת את היעילות, הפרודוקטיביות וקבלת ההחלטות. ככל שטכנולוגיות בינה מלאכותיות מתבגרות, יגדלו הזדמנויות למומחי בינה מלאכותית, מדעני נתונים ומהנדסים. אוטומציה תמשיך לייעל תהליכים, מה שיוביל ליצירת מקומות עבודה ברובוטיקה, למידת מכונה ומערכות חכמות.

- אנרגיה מתחדשת וקיימות: עם הדאגה הגוברת משינויי האקלים, יש ביקוש עצום לפתרונות אנרגיה מתחדשת. המעבר למקורות נקיים יותר כמו אנרגיה סולארית, רוח והידרואלקטרית מציג אפשרויות רבות. קריירה בהנדסת אנרגיה מתחדשת, ניהול אנרגיה ופיתוח בר קיימא יהיו מכריעים בעיצוב עתיד ירוק יותר.

- בריאות וביוטכנולוגיה: ההתקדמות במחקר רפואי, רפואה מותאמת אישית ועריכת גנים מחוללות מהפכה בתעשיית הבריאות. הזדמנויות בשפע בביואינפורמטיקה, ייעוץ גנטי, רפואה טלפונית ופיתוח תרופות. המפגש בין טכנולוגיה לשירותי בריאות יניע חדשנות, שיוביל לטיפול טוב יותר בחולים ולתוצאות משופרות.

- אבטחת סייבר ופרטיות נתונים: ככל שההסתמכות שלנו על מערכות דיגיטליות ממשיכה לגדול, כך גם גדל הצורך באמצעי אבטחת סייבר חזקים. איומי סייבר הופכים מתוחכמים יותר, ויוצרים ביקוש למומחי אבטחת סייבר, האקרים אתיים ומומחי פרטיות נתונים. הגנה על מידע רגיש ופיתוח תשתית מאובטחת יהיו חיוניים עבור ארגונים ויחידים.

- מסחר אלקטרוני ושיווק דיגיטלי: המסחר האלקטרוני שינה את האופן שבו אנו קונים, ויצר אפיקים חדשים לעסקים. פלטפורמות קמעונאיות מקוונות, שיווק דיגיטלי ופרסום במדיה חברתית הפכו חיוניים לחברות משגשגות. קריירה בניהול מסחר אלקטרוני, יצירת תוכן דיגיטלי ואופטימיזציה של חווית לקוח ימשיכו להיות מבוקשות מאוד.

- חקר החלל ומסחור: חקר החלל עבר מיוזמות בראשות הממשלה ליוזמות מסחריות, מה שפותח הזדמנויות בהנדסת תעופה וחלל, טכנולוגיית לוויין ותיירות חלל. חברות פרטיות משקיעות במסעות בחלל, בכריית משאבים ובתקשורת לוויינית, וסוללות את הדרך לעידן חדש של חקר החלל.

- חקלאות בת קיימא ומערכות מזון: מכיוון שאוכלוסיית העולם צפויה להגיע ל-9 מיליארד עד 2050, הבטחת ביטחון תזונתי ושיטות חקלאות בנות קיימא היא קריטית. חקלאות אנכית, חקלאות מדויקת ומקורות חלבון חלופיים מציעים פוטנציאל לחדשנות. קריירה בטכנולוגיה חקלאית, אגרונומיה ומדעי המזון ישחקו תפקיד חיוני בעמידה בדרישות המזון העתידיות.

- מציאות מדומה (VR), מציאות רבודה (AR) ומציאות מורחבת (XR): לטכנולוגיות אלו יש פוטנציאל לחולל מהפכה בבידור, חינוך, הכשרה ותעשיות שונות. מפתחי VR/AR, יוצרי תוכן ומעצבי חוויות סוחפות יעצבו את עתיד הבידור, המשחקים ושיתוף הפעולה הווירטואלי.

- טכנולוגיה פיננסית (פינטק): השילוב של טכנולוגיה ופיננסים הביא לעליית הפינטק, המציעה שירותים פיננסיים חדשים, פתרונות תשלום דיגיטליים וטכנולוגיית בלוקצ'יין. קריירה בניתוח פיננסי, אבטחת סייבר בבנקאות ופיתוח בלוקצ'יין צפויות להיות מבוקשות מאוד.

- ייעוץ בנושא קיימות וארכיטקטורה ירוקה: כאשר קיימות הופכת בראש סדר העדיפויות, חברות ויחידים מחפשים הדרכה להפחתת טביעת הרגל הפחמנית שלהם ואימוץ שיטות ידידותיות לסביבה. יועצים בני קיימא, אדריכלים ירוקים ומהנדסי סביבה יהיו מכריעים בתכנון ויישום פתרונות ברי קיימא.

חשיבות שיתוף הפעולה בקידום טכנולוגיית הדבקה מוליכים למחצה

שיתוף פעולה הוא חיוני בקידום טכנולוגיית הדבקה מוליכים למחצה, הנעת חדשנות והבטחת יישום מוצלח שלה בתעשיות שונות. תעשיית המוליכים למחצה מורכבת מאוד ומתפתחת במהירות, הדורשת מומחיות בין-תחומית ושיתוף פעולה עם בעלי עניין.

- מומחיות מגוונת: טכנולוגיית דבק מוליכים למחצה מקיפה דיסציפלינות מרובות, כולל מדעי החומרים, כימיה, הנדסה וייצור. שיתוף פעולה מפגיש מומחים מתחומים שונים, כל אחד תורם ידע ומיומנויות מיוחדות. על ידי שילוב מומחיות מגוונת, השותפות מאפשרת פיתוח של חומרים וטכניקות דבקים חדשים שיכולים לשפר את הביצועים, האמינות והעמידות של התקני מוליכים למחצה.

- חילופי ידע: שיתוף פעולה מקל על חילופי ידע ומידע בין חוקרים, מהנדסים ואנשי מקצוע בתעשייה. באמצעות מאמצים משותפים, אנשים יכולים לחלוק את התובנות, חוויותיהם וממצאי המחקר שלהם, מה שמוביל להבנה מעמיקה יותר של חומרים דבקים והיישומים שלהם. חילופי ידע זה יכולים לעזור לזהות מגמות מתפתחות, להתמודד עם אתגרים טכניים ולהאיץ את הפיתוח של פתרונות חדשניים.

- מחקר ופיתוח משופרים: מאמצי מחקר ופיתוח משותפים מאפשרים איגום משאבים במונחים של מימון וציוד. זה מאפשר ניסויים, בדיקה וניתוח נרחבים יותר, מה שמוביל לגילוי וחדשנות מהירים יותר. על ידי עבודה משותפת, החוקרים יכולים לגשת למתקנים מיוחדים, לטכנולוגיות מתקדמות ולכלי אפיון מתקדמים שאולי לא יהיו זמינים בנפרד. משאבים כאלה יכולים לתרום באופן משמעותי לקידום הטכנולוגיה של דבק מוליכים למחצה.

- שיתוף פעולה בין תעשייה לאוניברסיטה: שיתוף פעולה בין התעשייה והאקדמיה חיוני לתרגום ממצאי מחקר ליישומים מעשיים. אוניברסיטאות יכולות לבצע מחקר בסיסי ולחקור מושגים חדשים, בעוד ששותפים בתעשייה מביאים נקודות מבט ושיקולים מעשיים מהעולם האמיתי. שיתוף פעולה זה מבטיח שפיתוחי טכנולוגיות דבק יתאימו לצרכי השוק וניתן לשלב אותם בתהליכים תעשייתיים. איגוד תעשיה-אוניברסיטאות גם מקדם העברת טכנולוגיה, ומאפשר למחקר אקדמי השפעה מוחשית על יישומים מסחריים.

- תקינה והבטחת איכות: שיתוף פעולה בין שחקנים בתעשייה מטפח את הפיתוח של תקנים והנחיות לטכנולוגיית דבק מוליכים למחצה. תקנים עוזרים להבטיח עקביות, תאימות ואמינות בין מוצרים ותהליכי ייצור שונים. מאמצים משותפים יכולים לבסס שיטות עבודה מומלצות, מתודולוגיות בדיקה ונהלי בקרת איכות, החיוניים להבטחת הביצועים והאמינות של התקני מוליכים למחצה לטווח ארוך.

- הרחבת שוק ותחרותיות: שיתוף פעולה בין חברות הפועלות בתעשיית המוליכים למחצה יכול להוביל להתרחבות השוק ולהגברת התחרותיות. חברות יכולות לשלב את המשאבים, הידע ותובנות השוק שלהן על ידי עבודה משותפת לפיתוח פתרונות הדבקה העונים על דרישות התעשייה הספציפיות. מאמצים משותפים יכולים גם להקל על אימוץ טכנולוגיית הדבקה ביישומים חדשים ובשווקים מתעוררים, ולהניע עוד יותר את הצמיחה של תעשיית המוליכים למחצה.

סיכום:

דבק מוליכים למחצה ממלא תפקיד חיוני באפשרות מזעור וביצועים גבוהים של התקני מוליכים למחצה. היכולת של דבקים אלו לספק יכולות הדבקה חזקות, הגנה מפני גורמים סביבתיים ומתח תרמי ומוליכות חשמלית היא חיונית בייצור והרכבה של מיקרו-מעבדים, שבבי זיכרון ומעגלים משולבים אחרים. ככל שהטכנולוגיה ממשיכה להתקדם, פיתוח פתרונות דבק חדשניים ושיתוף פעולה בין יצרנים, חוקרים ומשתמשי קצה יהיו חיוניים בעמידה בדרישות והאתגרים ההולכים וגדלים של תעשיית המוליכים למחצה. על ידי ניצול הפוטנציאל של דבק מוליכים למחצה, נוכל לסלול את הדרך להתקני מוליכים למחצה קטנים, מהירים ומורכבים עוד יותר שמניעים את העולם המודרני שלנו.