فائبر آپٹک چپکنے والی

فائبر آپٹک چپکنے والی فائبر آپٹک کیبلز کی تیاری اور تنصیب میں ایک اہم جزو ہے۔ اس کا استعمال فائبر آپٹک کنیکٹرز اور فیرولز کو فائبر آپٹک کیبل سے جوڑنے کے لیے کیا جاتا ہے، جو ایک محفوظ اور مستحکم کنکشن کو یقینی بناتا ہے۔ فائبر آپٹک چپکنے والی مختلف شکلوں اور کمپوزیشنز میں آتی ہے، ہر ایک کی اپنی خصوصیات اور ایپلی کیشنز کے ساتھ۔ اس مضمون میں، ہم آپ کو فائبر آپٹک چپکنے والی کے بارے میں جاننے کے لیے درکار ہر چیز پر تبادلہ خیال کریں گے، بشمول اس کی اقسام، خصوصیات، ایپلی کیشنز، اور بہترین طریقہ کار۔

فائبر آپٹک چپکنے والی کیا ہے؟

فائبر آپٹک چپکنے والی ایک قسم کی خصوصی چپکنے والی ہے جو فائبر آپٹک کیبلز کو جمع اور انسٹال کرنے کے لیے استعمال ہوتی ہے۔ یہ دو حصوں پر مشتمل ایپوکسی رال ہے جو فائبر آپٹک کیبلز کے مختلف اجزاء کو ایک ساتھ جوڑنے کے لیے ڈیزائن کیا گیا ہے۔

فائبر آپٹک چپکنے والی عام طور پر ایک رال اور ہارڈنر پر مشتمل ہوتی ہے جو استعمال سے پہلے ایک مخصوص تناسب میں مل جاتی ہے۔ ایک بار جب چپکنے والی آمیزش ہو جاتی ہے، تو یہ ٹھیک ہو جاتی ہے اور سخت ہو جاتی ہے، جس سے فائبر آپٹک اجزاء کے درمیان ایک مضبوط رشتہ بنتا ہے۔

چپکنے والی کو عام طور پر فائبر آپٹک کنیکٹرز کو فائبر آپٹک کیبل سے جوڑنے اور کنیکٹر کے مختلف اجزاء کو بانڈ کرنے کے لیے استعمال کیا جاتا ہے۔ چپکنے والی فائبر آپٹک پیچ ڈوری اور دیگر فائبر آپٹک اجزاء بھی تیار کرتی ہے۔

فائبر آپٹک چپکنے والی کو خاص طور پر کم سکڑنے اور کم آؤٹ گیسنگ کے لیے ڈیزائن کیا گیا ہے، جو اس بات کو یقینی بنانے میں مدد کرتا ہے کہ بانڈ وقت کے ساتھ ساتھ مضبوط رہے۔ اس کا مقصد یہ بھی ہے کہ اس کی واسکاسیٹی کم ہو، جس سے اسے لاگو کرنا آسان ہو اور اسے چھوٹے خلاء اور دراڑوں میں بہنے دیا جائے۔

فائبر آپٹک چپکنے والی کی اقسام

فائبر آپٹک ایپلی کیشنز کے لیے استعمال ہونے والی چپکنے والی کئی قسمیں ہیں، بشمول:

- Epoxy کی بنیاد پر فائبر آپٹک چپکنے والی

- ایکریلک پر مبنی فائبر آپٹک چپکنے والی

- سلیکون پر مبنی فائبر آپٹک چپکنے والی

- UV قابل علاج فائبر آپٹک چپکنے والی

- دوہری علاج فائبر آپٹک چپکنے والی

Epoxy کی بنیاد پر فائبر آپٹک چپکنے والی

Epoxy پر مبنی فائبر آپٹک چپکنے والی دو حصوں کی چپکنے والی چیزیں ہیں جو ایک رال اور ایک سختی پر مشتمل ہوتی ہیں۔ وہ عام طور پر آپٹیکل فائبر کو بانڈ اور ختم کرنے کے لیے ٹیلی کمیونیکیشن میں استعمال ہوتے ہیں۔ یہ چپکنے والی اعلی میکانی طاقت اور بہترین کیمیائی مزاحمت ہے، جو انہیں فائبر آپٹک ایپلی کیشنز کے لئے مثالی بناتا ہے.

ایپوکسی پر مبنی فائبر آپٹک چپکنے والی چیز کا استعمال کرتے وقت، مینوفیکچرر کی ہدایات پر احتیاط سے عمل کرنا ضروری ہے تاکہ مناسب کیورنگ اور بانڈنگ کو یقینی بنایا جا سکے۔ چپکنے والی کو ایک پتلی پرت میں لاگو کیا جانا چاہئے، اور چپکنے والی سیٹ ہونے سے پہلے فوری طور پر فائبر کو داخل کیا جانا چاہئے. اس بات کو یقینی بنانا کہ چپکنے والی سیٹوں سے پہلے فائبر کو صحیح طریقے سے جوڑا جائے۔

کچھ epoxy پر مبنی فائبر آپٹک چپکنے والی چیزوں کو ان کی نظری خصوصیات کو بہتر بنانے کے لیے خصوصی اضافی اشیاء کے ساتھ تیار کیا جاتا ہے، جیسے کہ کم کشندگی اور ہائی ریفریکٹیو انڈیکس۔ یہ خصوصیات سگنل کے نقصان کو کم کرنے اور فائبر آپٹک سسٹم کی کارکردگی کو زیادہ سے زیادہ کرنے میں مدد کرتی ہیں۔

ایکریلک پر مبنی فائبر آپٹک چپکنے والی

ایکریلک پر مبنی فائبر آپٹک چپکنے والی فائبر آپٹک کیبلز کو جمع کرنے اور انسٹال کرنے کے لیے استعمال کیا جاتا ہے۔ یہ دو حصوں پر مشتمل چپکنے والی چیز ہے جس میں رال اور سختی ہوتی ہے۔ جب ملایا جاتا ہے تو، چپکنے والا ایک مضبوط بانڈ بناتا ہے جو نمی، گرمی اور کیمیکلز کے خلاف مزاحم ہوتا ہے۔

ایکریلک پر مبنی فائبر آپٹک چپکنے والا عام طور پر فائبر آپٹک کیبلز اور بانڈ ریشوں کو سبسٹریٹس سے منسلک کرنے کے لیے استعمال ہوتا ہے۔ یہ فائبر آپٹک اجزاء بھی تیار کرتا ہے، جیسے کپلر، اٹینیوٹرز اور سپلٹرز۔

ایکریلک پر مبنی فائبر آپٹک چپکنے والے کے اہم فوائد میں سے ایک اس کا تیز علاج وقت ہے۔ یہ عام طور پر 10 منٹ سے بھی کم وقت میں ٹھیک ہو جاتا ہے، جس کی وجہ سے یہ اعلیٰ حجم مینوفیکچرنگ ماحول میں ایک مقبول انتخاب ہے۔ ایکریلک پر مبنی چپکنے والی کو سنبھالنا نسبتاً آسان ہے اور اسے کسی خاص ایپلی کیشن کے آلات کی ضرورت نہیں ہے۔

تاہم، ایکریلک پر مبنی فائبر آپٹک چپکنے والی کی کچھ حدود ہیں۔ یہ اعلی درجہ حرارت والے ماحول کے لیے موزوں نہیں ہے، کیونکہ یہ اپنی چپکنے والی خصوصیات کو کم کر سکتا ہے اور کھو سکتا ہے۔ مزید برآں، یہ بعض پلاسٹک اور دھاتوں کے ساتھ اچھی طرح سے منسلک نہیں ہوسکتا ہے، لہذا مخصوص ایپلی کیشن کے لئے مناسب چپکنے والی چیز کا انتخاب ضروری ہے۔

سلیکون پر مبنی فائبر آپٹک چپکنے والی

سلیکون پر مبنی فائبر آپٹک چپکنے والے مختلف ایپلی کیشنز بشمول ٹیلی کمیونیکیشن، ڈیٹا سینٹرز، طبی آلات، اور صنعتی آٹومیشن میں آپٹیکل ریشوں کو بانڈ اور محفوظ کرنے کے لیے خصوصی ہیں۔ یہ چپکنے والی چیزیں خاص طور پر شیشے، پلاسٹک اور دھاتوں سمیت متعدد ذیلی ذخیروں کو مضبوط بانڈنگ اور بہترین آسنجن فراہم کرنے کے لیے تیار کی گئی ہیں۔

سلیکون پر مبنی فائبر آپٹک چپکنے والے کئی فائدے پیش کرتے ہیں، جیسے کہ اعلی درجہ حرارت کی مزاحمت، بہترین تھرمل استحکام، کم سکڑنا، اور کم آؤٹ گیسنگ۔ وہ بہترین مکینیکل خصوصیات بھی پیش کرتے ہیں، جیسے کہ اعلی طاقت، لمبا ہونا، اور لچک، فائبر آپٹک ایپلی کیشنز میں قابل اعتماد بانڈنگ اور طویل مدتی استحکام کو یقینی بناتے ہیں۔

سلیکون پر مبنی فائبر آپٹک چپکنے والے مختلف شکلوں میں دستیاب ہیں، بشمول ایک حصہ یا دو حصوں کے نظام، جو گرمی یا UV روشنی سے ٹھیک ہوسکتے ہیں۔ درخواست کی ضروریات پر منحصر ہے، ان کا اطلاق مختلف طریقوں سے کیا جا سکتا ہے، جیسے ڈپنگ، برش، یا سرنج ڈسپنسنگ۔

سلیکون پر مبنی فائبر آپٹک چپکنے والے کا انتخاب کرتے وقت، علاج کرنے کا وقت، بانڈنگ کی طاقت، تھرمل اور مکینیکل خصوصیات، اور آپٹیکل ریشوں اور سبسٹریٹس کے ساتھ مطابقت جیسے عوامل پر غور کرنا ضروری ہے۔ بہترین کارکردگی اور طویل مدتی وشوسنییتا کو یقینی بنانے کے لیے مینوفیکچرر کی اسٹوریج، ہینڈلنگ، اور ایپلیکیشن کی ہدایات پر عمل کرنا بھی ضروری ہے۔

UV قابل علاج فائبر آپٹک چپکنے والی

یووی قابل علاج فائبر آپٹک چپکنے والی چپکنے والی ایک قسم ہے جو آپٹیکل ریشوں کو مختلف ایپلی کیشنز، بشمول ٹیلی کمیونیکیشن، ڈیٹا سینٹرز، اور طبی آلات میں بانڈ کرنے کے لیے استعمال ہوتی ہے۔ یہ چپکنے والے عام طور پر پولیمر رال اور ایک فوٹو انیشیو پر مشتمل ہوتے ہیں جو چپکنے والی کو سخت اور ٹھیک کرنے کے لیے UV روشنی کے ساتھ رد عمل ظاہر کرتے ہیں۔

UV- قابل علاج فائبر آپٹک چپکنے والے روایتی چپکنے والی چیزوں کے مقابلے میں کئی فوائد پیش کرتے ہیں، بشمول تیزی سے علاج کے اوقات، کم سکڑنے کی شرح، اور اعلی بانڈ کی طاقت۔ یووی قابل علاج چپکنے والے سالوینٹ پر مبنی چپکنے والی چیزوں سے زیادہ ماحول دوست ہیں کیونکہ ان میں نقصان دہ اتار چڑھاؤ والے نامیاتی مرکبات (VOCs) نہیں ہوتے ہیں۔

UV- قابل علاج فائبر آپٹک چپکنے والے کے ساتھ کام کرتے وقت ایک اہم غور یہ ہے کہ چپکنے والے کو ٹھیک کرنے کے لیے استعمال ہونے والی UV روشنی کی طول موج ہے۔ چپکنے والی فوٹو انیشیوٹر کو UV روشنی کی مخصوص طول موج کے ساتھ رد عمل ظاہر کرنے کے لیے ڈیزائن کیا گیا ہے، عام طور پر 300-400 nm۔ روشنی کی غلط طول موج کے استعمال کے نتیجے میں نامکمل علاج اور کمزور بندھن ہو سکتے ہیں۔

مجموعی طور پر، UV- قابل علاج فائبر آپٹک چپکنے والی مختلف ایپلی کیشنز میں آپٹیکل ریشوں کو جوڑنے کے لیے ایک قابل اعتماد اور موثر حل ہیں، اور یہ روایتی چپکنے والی چیزوں کے مقابلے میں کئی فوائد پیش کرتے ہیں۔

دوہری علاج فائبر آپٹک چپکنے والی

دوہری علاج فائبر آپٹک چپکنے والی ایک قسم کی چپکنے والی ہے جو عام طور پر فائبر آپٹک ایپلی کیشنز میں استعمال ہوتی ہے۔ اس چپکنے والی کو UV روشنی یا حرارت کا استعمال کرتے ہوئے علاج کرنے کے لیے ڈیزائن کیا گیا ہے، جس سے زیادہ لچکدار اور ورسٹائل بانڈنگ حل مل سکتا ہے۔

چپکنے والے کے دوہری علاج کے پہلو کا مطلب یہ ہے کہ یہ UV روشنی اور حرارت دونوں کا استعمال کرتے ہوئے علاج کر سکتا ہے، جو اسے ایپلی کیشنز کی ایک وسیع رینج کے لیے مثالی بناتا ہے۔ مثال کے طور پر، کچھ ایپلی کیشنز میں، UV روشنی چپکنے والی کے تمام حصوں کو گھسنے کے قابل نہیں ہوسکتی ہے، لیکن گرمی، اور اس کے برعکس ہوسکتی ہے. چپکنے والا مکمل طور پر اور یکساں طور پر علاج کرنے کے دونوں طریقے دستیاب ہونے سے ٹھیک ہو سکتا ہے، ٹھوس بانڈ کو یقینی بنا کر۔

اس کے علاوہ، ڈوئل کیور فائبر آپٹک چپکنے والا اکثر استعمال کیا جاتا ہے کیونکہ علاج کے دوران اس میں سکڑنے کی شرح کم ہوتی ہے۔ یہ ضروری ہے کیونکہ سکڑنا فائبر آپٹک اجزاء پر دباؤ کا سبب بن سکتا ہے، جس سے سگنل کے نقصان یا ٹوٹ پھوٹ جیسے مسائل پیدا ہوتے ہیں۔

فائبر آپٹک چپکنے والی کی خصوصیات

فائبر آپٹک چپکنے والی، جسے آپٹیکل چپکنے والی یا ایپوکسی کے نام سے بھی جانا جاتا ہے، ایک قسم کی چپکنے والی ہے جو آپٹیکل فائبر کو فائبر آپٹک سسٹم میں مختلف اجزاء سے جوڑنے کے لیے استعمال ہوتی ہے۔ فائبر آپٹک چپکنے والی کی کچھ خصوصیات میں شامل ہیں:

- کم سکڑنا: فائبر آپٹک چپکنے والی کو ڈیزائن کیا گیا ہے کہ جب یہ ٹھیک ہو جائے تو بہت کم سکڑ جائے۔ یہ ضروری ہے کیونکہ کوئی بھی سکڑنا فائبر پر دباؤ کا سبب بن سکتا ہے اور سگنل کے نقصان یا نقصان کا باعث بن سکتا ہے۔

- اعلی نظری وضاحت: فائبر آپٹک چپکنے والی کو انتہائی شفاف بنانے کے لیے تیار کیا گیا ہے، لہذا یہ آپٹیکل فائبر کے ذریعے روشنی کی ترسیل میں مداخلت نہیں کرتا ہے۔

- اعلی درجہ حرارت کی مزاحمت: فائبر آپٹک چپکنے والی کو مضبوطی کو گھٹائے یا کھوئے بغیر اعلی درجہ حرارت کو برداشت کرنے کے لیے ڈیزائن کیا گیا ہے۔

- کم چپکنے والی: فائبر آپٹک چپکنے والی عام طور پر کم کثافت ہوتی ہے، جس کے ساتھ کام کرنا آسان ہوتا ہے، اور اسے چھوٹی، درست مقدار میں لاگو کیا جا سکتا ہے۔

- کم آؤٹ گیسنگ: فائبر آپٹک چپکنے والی کو کم آؤٹ گیسنگ کے لیے تیار کیا جاتا ہے، جو علاج کے دوران بہت کم گیس خارج کرتا ہے۔ یہ ضروری ہے کیونکہ کوئی بھی گیس جو خارج ہوتی ہے وہ آپٹیکل سسٹم کی آلودگی کا سبب بن سکتی ہے۔

- اچھی چپکنے والی: فائبر آپٹک چپکنے والی آپٹیکل فائبر اور دیگر اجزاء کو مضبوط چپکنے والی فراہم کرنے کے لئے تیار کی گئی ہے جس کے ساتھ یہ منسلک ہے۔

کیرینگ ٹائم

کیورنگ ٹائم سے مراد وہ وقت ہوتا ہے جو کسی مواد، جیسے کوٹنگ، چپکنے والی یا کنکریٹ کو مکمل طور پر خشک یا سخت ہونے میں لگتا ہے۔ علاج کا وقت مواد کی قسم، ماحول کے درجہ حرارت اور نمی اور دیگر عوامل کے لحاظ سے مختلف ہو سکتا ہے۔

مثال کے طور پر، پانی پر مبنی پینٹ کو ٹچ تک خشک ہونے میں چند گھنٹے لگ سکتے ہیں، لیکن اسے مکمل طور پر ٹھیک ہونے اور اپنی زیادہ سے زیادہ سختی اور پائیداری تک پہنچنے میں کئی دن لگ سکتے ہیں۔ دو حصوں پر مشتمل ایپوکسی چپکنے والے میں علاج کا وقت کم ہو سکتا ہے، عام طور پر چند گھنٹے، لیکن پوری طاقت حاصل کرنے میں کئی دن لگ سکتے ہیں۔

مینوفیکچرر کے تجویز کردہ کیورنگ ٹائم پر عمل کرنا ضروری ہے تاکہ یہ یقینی بنایا جا سکے کہ مواد اپنی زیادہ سے زیادہ طاقت اور کارکردگی تک پہنچ جائے۔ علاج کے عمل میں جلدی کرنے کا نتیجہ کمزور اور کم پائیدار حتمی مصنوع کا باعث بن سکتا ہے۔

Tensile طاقت

تناؤ کی طاقت سے مراد ٹینسائل تناؤ کی زیادہ سے زیادہ مقدار ہے جو ایک مادے کے ٹوٹنے یا ٹوٹنے سے پہلے برداشت کر سکتا ہے، اور یہ مادے کے الگ ہونے یا کھینچے جانے کے خلاف مزاحمت کرنے کی صلاحیت کی پیمائش کرتا ہے۔

تناؤ کی طاقت کا اظہار عام طور پر فی یونٹ رقبہ قوت کی اکائیوں میں ہوتا ہے، جیسے پاؤنڈ فی مربع انچ (psi) یا نیوٹن فی مربع میٹر (N/m^2)۔ مثال کے طور پر، اسٹیل کی تناؤ کی طاقت 400 سے 2,500 میگاپاسکلز (MPa) یا 58,000 سے 363,000 psi تک ہوسکتی ہے، اسٹیل کی قسم اور مینوفیکچرنگ کے عمل پر منحصر ہے۔

تناؤ کی طاقت ان ایپلی کیشنز میں استعمال ہونے والے مواد کے لیے ایک ضروری خاصیت ہے جن کو کھینچنے یا کھینچنے والی قوتوں کا نشانہ بنایا جاتا ہے، جیسے کہ تعمیر، انجینئرنگ، اور مینوفیکچرنگ۔ یہ عام طور پر ٹینسائل ٹیسٹنگ مشین کا استعمال کرتے ہوئے ٹیسٹ کیا جاتا ہے، جو مادی نمونہ کو اس وقت تک ہٹاتا ہے جب تک کہ قوت اور اخترتی کی پیمائش کرتے وقت یہ ٹوٹ نہ جائے۔

قینچی طاقت

قینچ کی طاقت کسی مادے کی قوتوں کے خلاف مزاحمت کرنے کی صلاحیت ہے جو اس کی سطح پر متوازی یا ٹینجینٹل لگائی جاتی ہیں، جس کی وجہ سے مواد کا ایک حصہ دوسری پوزیشن کی نسبت سلائیڈ یا قینچنے کا باعث بنتا ہے۔ یہ دھاتوں، پولیمر اور مرکبات کی ایک اہم مکینیکل خاصیت ہے۔

قینچ کی طاقت کو عام طور پر شیئر ٹیسٹ کے ذریعے ماپا جاتا ہے، جس میں مواد کی اوپری اور نیچے کی سطحوں کے متوازی نقل مکانی کو برقرار رکھتے ہوئے مواد کی سطح پر ایک قوت کا اطلاق ہوتا ہے۔ زیادہ سے زیادہ قینچ کا دباؤ مواد کے ناکام ہونے سے پہلے برداشت کر سکتا ہے اس کی قینچ کی طاقت ہے۔

انجینئرنگ اور ساختی ڈیزائن میں، مواد کی قینچ کی طاقت ایک اہم پیرامیٹر ہے جو اس بات کا تعین کرتا ہے کہ ایک ڈھانچہ زیادہ سے زیادہ بوجھ برداشت کر سکتا ہے اس سے پہلے کہ اسے مونڈنے والی قوتوں کی وجہ سے ناکامی کا سامنا ہو۔ لوڈنگ کے مختلف حالات میں مواد کے رویے کو سمجھنا بھی ضروری ہے اور ایسے مواد اور ڈھانچے کی ڈیزائننگ میں جو ایسی قوتوں کا مقابلہ کر سکیں۔

چھڑی طاقت

چھلکے کی طاقت وہ قوت ہے جو کسی سطح کے علاوہ دو بندھے ہوئے مواد کو چھیلنے کے لیے درکار ہوتی ہے، جیسے چپکنے والی ٹیپ۔ یہ کسی مواد کی چپکنے والی طاقت یا دو مواد کے درمیان ایک بانڈ کی پیمائش کرتا ہے۔ چھلکے کی طاقت کا اظہار عام طور پر پاؤنڈ فی انچ (lb/in) یا نیوٹن فی میٹر (N/m) میں ہوتا ہے۔ مواد یا بانڈ کے چھلکے کی طاقت مختلف عوامل سے متاثر ہو سکتی ہے، جیسے استعمال شدہ چپکنے والی قسم، جوڑے جانے والے مواد کی سطح کی تیاری، بندھن کے دوران درجہ حرارت اور نمی، اور چھلکے کی مضبوطی کی پیمائش کے لیے استعمال ہونے والا ٹیسٹ طریقہ۔

درجہ حرارت مزاحمت

درجہ حرارت کی مزاحمت سے مراد کسی مادے یا مادے کی جسمانی اور کیمیائی خصوصیات کو مختلف درجہ حرارت کے حالات میں برقرار رکھنے کی صلاحیت ہے۔ دیگر مواد میں اضافی درجہ حرارت مزاحمت کی صلاحیتیں ہیں۔

مثال کے طور پر، کچھ مواد جیسے دھاتیں، سیرامکس، اور کچھ پلاسٹک اعلی درجہ حرارت کو برداشت کر سکتے ہیں، جب کہ دیگر، جیسے نامیاتی مواد اور کچھ پلاسٹک، زیادہ درجہ حرارت پر انحطاط یا پگھل سکتے ہیں۔

مختلف ایپلی کیشنز کے لیے مواد کا انتخاب کرتے وقت درجہ حرارت کی مزاحمت پر غور کرنے کا ایک لازمی عنصر ہے۔ مثال کے طور پر، ایرو اسپیس انڈسٹری میں، انجن کے اجزاء کے لیے استعمال ہونے والے مواد کو بہت زیادہ درجہ حرارت برداشت کرنا چاہیے۔ اس کے برعکس، فوڈ انڈسٹری میں، پیکیجنگ کے لیے استعمال ہونے والے مواد کو نقصان دہ مادوں کو گرائے یا لیچ کیے بغیر درجہ حرارت کی ایک حد کو برداشت کرنا چاہیے۔

وہ عوامل جو درجہ حرارت کی مزاحمت کو متاثر کر سکتے ہیں ان میں مواد کی ساخت اور ساخت کے ساتھ ساتھ حرارت یا ٹھنڈک کی شرح بھی شامل ہے۔ عام طور پر، اعلی درجہ حرارت کی مزاحمت زیادہ پگھلنے والے مقامات کے ساتھ مواد کا استعمال کرتے ہوئے یا گرمی کو مستحکم کرنے والی اضافی چیزیں شامل کرکے حاصل کی جاتی ہے۔

کیمیائی مزاحمت

کیمیائی مزاحمت سے مراد کسی مادے یا مادے کی قابلیت ہے کہ وہ مختلف کیمیکلز کی نمائش کو بغیر کسی اہم بگاڑ، انحطاط، یا دیگر منفی اثرات سے گزرے۔ کیمیائی مزاحمت بہت سے صنعتی مواد، جیسے کوٹنگز، پلاسٹک اور دھاتوں کے ساتھ ساتھ ذاتی حفاظتی سامان (PPE) جیسے دستانے اور سانس لینے والوں کے لیے ایک ضروری خاصیت ہے۔

کیمیائی مزاحمت مختلف عوامل سے متاثر ہو سکتی ہے، بشمول کیمیکل کی قسم اور ارتکاز، درجہ حرارت اور دباؤ کے حالات، اور نمائش کی مدت۔ کچھ مواد بعض کیمیکلز کے خلاف مزاحمت کر سکتے ہیں لیکن دوسرے نہیں اور مختلف مواد میں ایک ہی کیمیکل کے خلاف مزاحمت کی سطح مختلف ہو سکتی ہے۔

کسی مادے کی کیمیائی مزاحمت کا تعین مختلف طریقوں کا استعمال کرتے ہوئے جانچ کے ذریعے کیا جا سکتا ہے، جیسے وسرجن کی جانچ، بخارات کی نمائش، یا اسپاٹ ٹیسٹنگ۔ ان ٹیسٹوں کے نتائج کسی خاص ایپلی کیشن کے لیے مواد کی مناسبیت کا تعین کرنے میں مدد کرتے ہیں اور خطرناک کیمیکلز کو سنبھالنے والے کارکنوں کے لیے مناسب PPE کے انتخاب میں رہنمائی کرتے ہیں۔

انڈیکس میچنگ

انڈیکس مماثلت ایک ایسی تکنیک ہے جو مختلف اضطراری اشاریوں کے ساتھ دو مواد کے درمیان انٹرفیس میں عکاسی کے نقصانات کو کم کرتی ہے۔ جب روشنی زیادہ اضطراری انڈیکس والے کپڑے سے کم اضطراری انڈیکس والے مواد تک جاتی ہے تو کچھ روشنی انٹرفیس پر منعکس ہوتی ہے جس سے توانائی کا نقصان ہوتا ہے اور سگنل کی طاقت میں کمی واقع ہوتی ہے۔ انڈیکس مماثلت میں اضطراری انڈیکس میں فرق کو کم کرنے اور عکاسی کے نقصانات کو کم کرنے کے لیے دو مواد کے درمیان ایک درمیانی ریفریکٹیو انڈیکس کے ساتھ ایک پتلی مادی تہہ رکھنا شامل ہے۔

انڈیکس مماثلت عام طور پر آپٹیکل ایپلی کیشنز جیسے لینس، پرزم، اور ریشوں میں ٹرانسمیشن کی کارکردگی کو بہتر بنانے اور ناپسندیدہ عکاسی کو کم کرنے کے لیے استعمال کیا جاتا ہے۔ اشاریہ سے مماثل مواد کا انتخاب مخصوص اطلاق اور مماثل مواد کے اضطراری اشاریوں پر منحصر ہے۔ کچھ عام انڈیکس سے مماثل مواد میں آپٹیکل چپکنے والی چیزیں، سیال، جیل اور فلمیں شامل ہیں۔

فائبر آپٹک چپکنے والی کی ایپلی کیشنز

فائبر آپٹک چپکنے والی ایک خصوصی چپکنے والی ہے جو فائبر آپٹک کیبلز کی تیاری اور تنصیب کے لیے استعمال ہوتی ہے۔ فائبر آپٹک چپکنے والی کی کچھ ایپلی کیشنز یہ ہیں:

- کیبل مینوفیکچرنگ: فائبر آپٹک چپکنے والی کا استعمال فائبر آپٹک کیبلز کی تیاری میں فائبر آپٹکس کے اجزاء، جیسے کہ فائبر، بفر ٹیوب اور طاقت کے ارکان کو ایک ساتھ جوڑنے کے لیے کیا جاتا ہے۔

- کیبل کی تنصیب: فائبر آپٹک چپکنے والی کا استعمال فائبر آپٹک کیبلز کو انسٹال کرنے کے لیے کیا جاتا ہے تاکہ اس کے بڑھتے ہوئے ہارڈ ویئر، اسپلائس انکلوژرز اور دیگر سامان تک لائن کو محفوظ بنایا جا سکے۔

- فائبر کا خاتمہ: فائبر آپٹک چپکنے والی کا استعمال فائبر آپٹک کیبلز کو ختم کرنے کے لیے کیا جاتا ہے تاکہ فائبر کو کنیکٹرز، فیرولز، یا دیگر ختم کرنے والے آلات سے منسلک کیا جا سکے۔

- سپلائینگ: فائبر آپٹک چپکنے والی کا استعمال فائبر آپٹک کیبلز کو ایک ساتھ کرنے میں دو ریشوں کے درمیان مسلسل نظری راستہ بنانے کے لیے کیا جاتا ہے۔

- دیکھ بھال اور مرمت: فائبر آپٹک چپکنے والی کو دیکھ بھال اور مرمت کی سرگرمیوں میں فائبر آپٹک کیبلز کے ڈھیلے یا خراب اجزاء کو محفوظ بنانے کے لیے استعمال کیا جاتا ہے۔

فائبر آپٹک کیبل مینوفیکچرنگ

فائبر آپٹک کیبل مینوفیکچرنگ میں شامل اہم اقدامات یہ ہیں:

- پروڈکشن انجام دیں: پہلا مرحلہ شیشے کا پرفارم تیار کرنا ہے، جو ایک بیلناکار شیشے کی چھڑی ہے جو فائبر آپٹک کیبل کی بنیاد کے طور پر کام کرتی ہے۔ پریفارم کو ایک خصوصی بھٹی میں اعلیٰ طہارت کے سلکا شیشے کو پگھلا کر اور پھر اسے احتیاط سے ٹھنڈا کر کے ایک ٹھوس، شفاف چھڑی بنا کر بنایا جاتا ہے۔

- فائبر ڈرائنگ: ایک بار پریفارم تیار ہونے کے بعد، اسے فائبر ڈرائنگ ٹاور میں رکھا جاتا ہے۔ ٹاور پریفارم کو گرم کرتا ہے اور ایک پتلا، لچکدار فائبر آپٹک اسٹرینڈ کھینچتا ہے۔ اس عمل کو کئی بار دہرایا جاتا ہے تاکہ ایک کیبل بنانے کے لیے ایک ساتھ مڑے ہوئے متعدد اسٹرینڈز پیدا ہوں۔

- کوٹنگ: فائبر اسٹرینڈز کو پھر پولیمر مواد کی حفاظتی پرت کے ساتھ لیپت کیا جاتا ہے تاکہ تنصیب اور استعمال کے دوران نقصان کو روکا جا سکے۔ کوٹنگ کے مواد کو ایک درست عمل کا استعمال کرتے ہوئے لاگو کیا جاتا ہے تاکہ یہ یقینی بنایا جا سکے کہ یہ فائبر کے ارد گرد یکساں طور پر تقسیم ہے۔

- کیبلنگ: ایک بار جب فائبر کی پٹیاں لیپت ہوجاتی ہیں، تو وہ ایک کیبل بنانے کے لیے ایک ساتھ مڑ جاتے ہیں۔ لائن کو مضبوطی اور استحکام کے لیے اضافی حفاظتی مواد، جیسے کیولر سے مضبوط کیا جاتا ہے۔

- ٹیسٹنگ: آخر میں، تیار شدہ کیبل کی جانچ کی جاتی ہے تاکہ یہ یقینی بنایا جا سکے کہ یہ ڈیٹا ٹرانسمیشن کے لیے مطلوبہ تصریحات کو پورا کرتی ہے۔ اس میں پیرامیٹرز جیسے توجہ، بینڈوتھ، اور سگنل ٹو شور کے تناسب کے لیے لائن کی جانچ کرنا شامل ہے۔

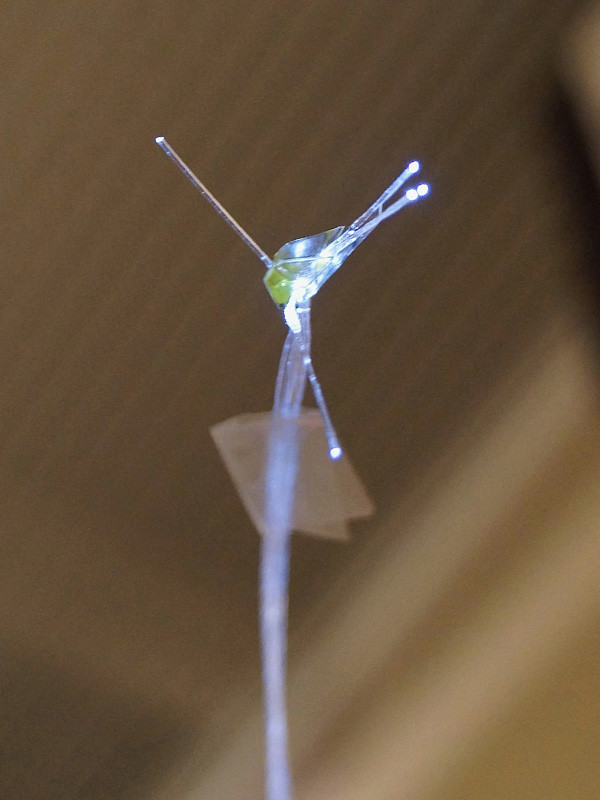

فائبر آپٹک کنیکٹر اسمبلی

فائبر آپٹک کنیکٹر اسمبلی میں فائبر آپٹک کیبل کو ایک کنیکٹر کے ساتھ ختم کرنا شامل ہے جو اسے دوسرے آلات یا کیبلز سے جوڑتا ہے۔ اس عمل میں عام طور پر درج ذیل مراحل شامل ہوتے ہیں:

- کیبل تیار کریں: پہلا مرحلہ یہ ہے کہ فائبر آپٹک کیبل کو بیرونی جیکٹ اتار کر اور حفاظتی کوٹنگ کو تیار کرنا ہے تاکہ برہنہ فائبر کو بے نقاب کیا جاسکے۔

- فائبر کو صاف کرنا: اگلا مرحلہ صاف، چپٹا چہرہ حاصل کرنے کے لیے فائبر کو کلیو کرنا ہے۔

- فائبر کی صفائی: دھاگے کے کٹے ہوئے سرے کو پھر دھویا جاتا ہے تاکہ کسی بھی دھول، تیل یا دیگر آلودگیوں کو ہٹایا جا سکے جو کنکشن کے معیار کو متاثر کر سکتے ہیں۔

- فائبر داخل کرنا: فائبر کو پھر کنیکٹر باڈی میں داخل کیا جاتا ہے اور کرمپ آستین یا دیگر میکانزم کے ساتھ محفوظ کیا جاتا ہے۔

- آخری چہرے کو پالش کرنا: آخری مرحلہ فائبر کے آخری چہرے کو پالش کرنا ہے تاکہ ہموار سطح حاصل کی جا سکے جس سے روشنی کم سے کم نقصان کے ساتھ گزر سکے۔

یہ یقینی بنانے کے لیے کہ کنیکٹر ایک قابل اعتماد، کم نقصان والا کنکشن فراہم کرتا ہے، اس پورے عمل کو احتیاط سے انجام دینا چاہیے۔

فیوژن سپلیسنگ

فیوژن سپلیسنگ دو آپٹیکل ریشوں کو ان کے سروں کو پگھلا کر اور الیکٹرک آرک کا استعمال کرتے ہوئے فیوز کر کے جوڑ دیتی ہے۔ نتیجے میں جوائنٹ، یا سپلیس، مستقل ہوتا ہے اور اس میں کم سگنل کا نقصان ہوتا ہے، جو اسے اعلیٰ کارکردگی والے فائبر آپٹک نیٹ ورکس کے لیے مثالی بناتا ہے۔

فیوژن الگ کرنے کے عمل میں کئی مراحل شامل ہیں۔ سب سے پہلے، ریشوں کو ان کی حفاظتی کوٹنگز اتار کر اور ان کی صفائی کرکے فیوژن کے لیے صاف سطح کو یقینی بنانے کے لیے تیار کیا جاتا ہے۔ اس کے بعد ریشوں کو کیمروں اور خوردبین کے ساتھ ایک خصوصی فیوژن اسپلائزر مشین کا استعمال کرتے ہوئے سیدھ میں کیا جاتا ہے تاکہ کامل سیدھ کو یقینی بنایا جا سکے۔ ایک بار سیدھ میں آنے کے بعد، برقی قوس دھاگے کے سروں کو پگھلا کر ایک مستقل بانڈ بناتا ہے۔

فیوژن اسپلسنگ کو دوسرے الگ کرنے کے طریقوں پر ترجیح دی جاتی ہے، جیسے مکینیکل اسپلسنگ کیونکہ یہ بہتر سگنل نقصان اور قابل اعتماد کارکردگی پیش کرتا ہے۔ یہ عام طور پر طویل فاصلے اور تیز رفتار فائبر آپٹک نیٹ ورکس اور فائبر آپٹک سینسرز اور طبی آلات جیسی ایپلی کیشنز میں استعمال ہوتا ہے۔

فائبر آپٹک ختم

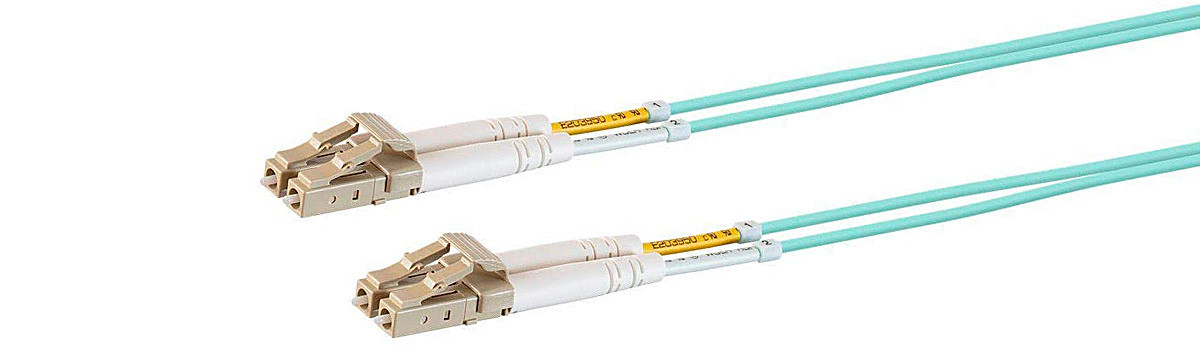

فائبر آپٹک ختم کرنے سے مراد فائبر آپٹک کیبلز کے سروں کو مختلف آلات یا اجزاء، جیسے ٹرانسمیٹر، ریسیورز، سوئچز اور پیچ پینلز سے جوڑنا ہے۔

ختم کرنے کے عمل میں فائبر آپٹک کیبل کے سرے سے حفاظتی کوٹنگ یا جیکٹ کو احتیاط سے اتارنا، بے نقاب فائبر کو صاف کرنا اور پالش کرنا، اور پھر دھاگے کے آخر میں کنیکٹر یا اڈاپٹر کو جوڑنا شامل ہے۔ اس کنیکٹر کو پھر مناسب ڈیوائس یا جزو میں پلگ کیا جا سکتا ہے۔

مختلف قسم کے فائبر آپٹک کنیکٹر دستیاب ہیں، بشمول SC، LC، ST، اور MTRJ کنیکٹر، ہر ایک کے فوائد اور نقصانات ہیں۔ فائبر آپٹک کیبلز پر ڈیٹا کی اعلیٰ معیار کی منتقلی کو یقینی بنانے کے لیے مناسب ختم کرنا بہت ضروری ہے، کیونکہ کنکشن میں کوئی خامی یا غلط خطوط سگنل کے نقصان، توجہ یا کارکردگی کے دیگر مسائل کا سبب بن سکتا ہے۔

فائبر آپٹک معائنہ

فائبر آپٹک معائنہ فائبر آپٹک کیبل، کنیکٹر، یا اسپلائس کی جسمانی حالت کا معائنہ کرتا ہے۔ یہ معائنہ اس بات کو یقینی بنانے کے لیے اہم ہے کہ فائبر آپٹک سسٹم بہترین طریقے سے کام کر رہا ہے، کیونکہ فائبر میں کوئی نقصان یا خامیاں سگنل کی ترسیل اور معیار کو منفی طور پر متاثر کر سکتی ہیں۔

فائبر آپٹک معائنہ کے کئی طریقے ہیں، بشمول بصری معائنہ، خوردبین معائنہ، اور ویڈیو معائنہ۔ بصری معائنہ میں کسی بھی نظر آنے والے نقائص یا نقصان کے لیے کنیکٹر یا کیبل کے آخری چہرے کو دیکھنے کے لیے ننگی آنکھ کا استعمال شامل ہے۔ مائیکروسکوپ معائنہ کنیکٹر یا کیبل کے آخری چہرے کو بڑا کرنے اور مزید تفصیل سے کمزوریوں یا نقصان کی نشاندہی کرنے کے لیے ایک خصوصی خوردبین کا استعمال کرتا ہے۔ ویڈیو معائنہ میں کنیکٹر یا کیبل کے آخری چہرے کی تصاویر یا ویڈیو کیپچر کرنے کے لیے خصوصی کیمرے کا استعمال کرنا اور نقائص یا نقصان کے لیے فوٹیج کا تجزیہ کرنا شامل ہے۔

فائبر آپٹک معائنہ کئی ایپلی کیشنز کے لیے ضروری ہے، بشمول ٹیلی کمیونیکیشن، میڈیکل امیجنگ، اور فوجی اور دفاعی نظام۔ فائبر آپٹک سسٹم کا باقاعدہ معائنہ اور دیکھ بھال بہترین کارکردگی کو یقینی بنا سکتی ہے اور مہنگے وقت کو روک سکتی ہے۔

فائبر آپٹک چپکنے والی کو استعمال کرنے کے بہترین طریقے

فائبر آپٹک چپکنے والی کو استعمال کرنے کے لیے کچھ بہترین طریقے یہ ہیں:

- صحیح چپکنے والی چیز کا انتخاب کریں: مختلف قسم کے فائبر آپٹک چپکنے والی چیزیں مارکیٹ میں دستیاب ہیں، اور ہر قسم کو ایک مخصوص ایپلی کیشن کے لیے ڈیزائن کیا گیا ہے۔ کچھ بانڈز کم درجہ حرارت والے ماحول کے لیے بہتر موزوں ہوتے ہیں، جبکہ دیگر اعلی درجہ حرارت والے ماحول کو برداشت کر سکتے ہیں۔ مخصوص درخواست کی ضروریات کی بنیاد پر مناسب چپکنے والی کا انتخاب ضروری ہے۔

- مینوفیکچرر کی ہدایات پر عمل کریں: فائبر آپٹک چپکنے والا استعمال کرتے وقت ہمیشہ مینوفیکچرر کی ہدایات پر عمل کریں۔ اس میں اختلاط کا تناسب، علاج کے اوقات اور اطلاق کے طریقے شامل ہیں۔ ہدایات پر عمل کرنے میں ناکامی کا نتیجہ خراب بانڈنگ کا سبب بن سکتا ہے اور فائبر آپٹک اجزاء کی کارکردگی پر سمجھوتہ کر سکتا ہے۔

- سطحوں کو صاف کریں: جن سطحوں کو بانڈ کرنے کی ضرورت ہے وہ صاف اور گندگی، دھول یا تیل سے پاک ہونی چاہئیں۔ سطحوں کو صاف کرنے کے لیے لنٹ سے پاک کپڑا اور مینوفیکچرر کی طرف سے تجویز کردہ صفائی کا حل استعمال کریں۔ سطحوں پر باقی رہ جانے والی کوئی بھی باقیات بانڈ کی طاقت کو متاثر کر سکتی ہے۔

- صحیح مقدار کا استعمال کریں: چپکنے والی تجویز کردہ مقدار کا استعمال کریں جیسا کہ مینوفیکچرر بتاتا ہے۔ بہت زیادہ چپکنے والی اضافی چیز کو نچوڑنے کا سبب بن سکتی ہے اور اس کے نتیجے میں گندا ایپلی کیشن بن سکتا ہے۔ بہت کم چپکنے والی چیز کا استعمال کمزور بانڈ کا باعث بن سکتا ہے۔

- یکساں دباؤ کا اطلاق کریں: سطحوں اور چپکنے والے کے درمیان مناسب رابطے کو یقینی بنانے کے لیے بانڈڈ سطحوں پر یکساں دباؤ لگائیں۔ یہ ایک خصوصی ٹول کا استعمال کرتے ہوئے یا ہاتھ سے دباؤ ڈال کر کیا جا سکتا ہے۔

- مناسب علاج کے وقت کی اجازت دیں: فائبر آپٹک جزو استعمال کرنے سے پہلے چپکنے والے کو تجویز کردہ وقت تک ٹھیک ہونے دیں۔ قبل از وقت استعمال بانڈ کی طاقت سے سمجھوتہ کر سکتا ہے اور فائبر آپٹک جزو کی کارکردگی کو متاثر کر سکتا ہے۔

- مناسب طریقے سے ذخیرہ کریں: فائبر آپٹک چپکنے والی کو ٹھنڈی اور خشک جگہ پر، براہ راست سورج کی روشنی اور گرمی کے ذرائع سے دور رکھیں۔ اسٹوریج کے حالات اور شیلف لائف کے لیے مینوفیکچرر کی ہدایات پر عمل کریں۔

سطح کی تیاری

سطح کی تیاری کے لیے بہت سی مختلف تکنیکیں اور اوزار استعمال کیے جا سکتے ہیں، یہ سطح کی قسم اور مطلوبہ نتائج پر منحصر ہے۔ کچھ معیاری طریقوں میں شامل ہیں:

- صفائی: گندگی، چکنائی، تیل، یا دیگر آلودگیوں کو دور کرنے کے لیے سطح کو اچھی طرح صاف کیا جانا چاہیے۔ یہ سالوینٹس، ڈٹرجنٹ، یا دیگر صفائی ایجنٹوں کا استعمال کرتے ہوئے کیا جا سکتا ہے۔

- سینڈنگ: سینڈنگ کا استعمال کھردری سطحوں کو ہموار کرنے اور پرانی کوٹنگز یا پینٹ کو ہٹانے کے لیے کیا جاتا ہے۔ یہ سینڈ پیپر یا سینڈنگ مشین کا استعمال کرتے ہوئے کیا جا سکتا ہے۔

- پیسنا: پیسنے سے سطح پر کسی بھی اونچے دھبے یا کھردری جگہوں کو ہٹا دیا جاتا ہے۔ یہ پیسنے والے پہیے یا ڈائمنڈ ڈسک کا استعمال کرتے ہوئے کیا جا سکتا ہے۔

- بلاسٹنگ سطح سے زنگ، پینٹ، یا دیگر ضدی آلودگیوں کو ہٹاتا ہے۔ یہ سینڈ بلاسٹنگ یا دیگر کھرچنے والی بلاسٹنگ تکنیکوں کا استعمال کرتے ہوئے کیا جا سکتا ہے۔

- پرائمنگ: ایک بار جب سطح صاف اور ہموار ہو جائے تو، پرائمر کوٹنگ یا پینٹ کو صحیح طریقے سے چپکنے میں مدد کر سکتا ہے۔ استعمال شدہ پرائمر کی قسم کا انحصار سطح کی قسم اور کوٹنگ یا پینٹ لگانے پر ہوگا۔

سطح پر لگائی گئی کسی بھی کوٹنگ یا پینٹ کی لمبی عمر کے لیے سطح کی مناسب تیاری ضروری ہے۔ اگر سطح صحیح طریقے سے تیار نہیں کی جاتی ہے تو، کوٹنگ یا رنگ ٹھیک طرح سے نہیں لگ سکتا، جس سے چھیلنا، ٹوٹنا یا دیگر مسائل پیدا ہو سکتے ہیں۔

تناسب ملاوٹ

اختلاط کا تناسب، جسے بڑے پیمانے پر یا نمی کے اختلاط کا تناسب بھی کہا جاتا ہے، ہوا اور پانی کے بخارات کے مرکب میں پانی کے بخارات کی مقدار کی پیمائش کرتا ہے۔ اسے مکس میں خشک ہوا کے فی یونٹ پانی کے بخارات کے بڑے پیمانے کے طور پر بیان کیا گیا ہے۔

اختلاط کا تناسب عام طور پر پانی کے بخارات کے گرام فی کلو گرام خشک ہوا (g/kg) یا حصوں فی ملین (ppm) میں بڑے پیمانے پر ظاہر کیا جاتا ہے۔ یہ موسمیات اور ماحولیاتی سائنس میں ایک قابل قدر پیمانہ ہے، کیونکہ یہ adiabatic عملوں میں ایک محفوظ مقدار ہے، مطلب یہ ہے کہ جب ہوا بڑھتی ہے یا فضا میں ڈوبتی ہے تو یہ مستقل رہتی ہے۔

اختلاط کا تناسب ماحولیاتی نمی کے دیگر اقدامات سے متعلق ہے، جیسے نسبتا نمی اور اوس پوائنٹ کا درجہ حرارت، لیکن ہوا میں پانی کے بخارات کی اصل مقدار کا زیادہ براہ راست پیمانہ فراہم کرتا ہے۔

ڈسپینسنگ تکنیک

درج ذیل کچھ ضروری اقدامات ہیں جو ادویات کی فراہمی میں شامل ہیں:

- نسخے کی تصدیق - فارماسسٹ یا فارمیسی ٹیکنیشن اس بات کو یقینی بنانے کے لیے نسخے کی تصدیق کرتا ہے کہ دوا، خوراک اور ہدایات درست اور مناسب ہیں۔

- دواؤں کی لیبلنگ - فارماسسٹ یا فارمیسی ٹیکنیشن دواؤں کے کنٹینر پر مریض کے نام، دوا کا نام، خوراک، اور استعمال کی ہدایات کے ساتھ لیبل لگاتا ہے۔

- دواؤں کی پیمائش کرنا - فارماسسٹ یا فارمیسی ٹیکنیشن کیلیبریٹڈ پیمائش کرنے والے آلے جیسے سرنج، گریجویٹ سلنڈر، یا الیکٹرانک بیلنس کا استعمال کرتے ہوئے درست طریقے سے ادویات کی پیمائش کرتا ہے۔

- دوا کی منتقلی - دوا کو مریض کے کنٹینر میں منتقل کیا جاتا ہے، جیسے بوتل، چھالا پیک، یا انہیلر۔

- کوالٹی کنٹرول - دوائیاں تقسیم کرنے سے پہلے، فارماسسٹ یا فارمیسی ٹیکنیشن اس بات کو یقینی بنانے کے لیے چیک کرتا ہے کہ دوا کی درست طریقے سے پیمائش اور منتقلی کی گئی ہے۔

- مشاورت - فارماسسٹ یا فارمیسی ٹیکنیشن مریض کو مشورہ دیتا ہے کہ دوا کو صحیح طریقے سے کیسے استعمال کیا جائے اور مریض کے کسی بھی سوال کا جواب دیا جائے۔

ادویات کی غلطیوں سے بچنے اور مریض کی حفاظت کو یقینی بنانے کے لیے ڈسپنسنگ تکنیکوں پر درست طریقے سے عمل کرنا ضروری ہے۔ فارماسسٹ اور فارمیسی تکنیکی ماہرین کو معیاری طریقہ کار پر عمل کرنے کی تربیت دی جاتی ہے تاکہ یہ یقینی بنایا جا سکے کہ دوائیاں محفوظ اور درست طریقے سے فراہم کی جائیں۔

علاج کی شرائط

صحت سے متعلق کسی بھی تشویش کے لیے کسی مستند ہیلتھ کیئر پروفیشنل سے طبی مشورہ لینا ضروری ہے۔ وہ آپ کی ضروریات اور طبی تاریخ کی بنیاد پر مناسب طریقے سے تشخیص کر سکتے ہیں اور مناسب علاج تجویز کر سکتے ہیں۔

صحت کی حالتوں کے کچھ عام علاج میں ادویات، سرجری، جسمانی تھراپی، مشاورت، اور طرز زندگی میں تبدیلیاں جیسے خوراک اور ورزش شامل ہو سکتی ہے۔ علاج کی تاثیر مخصوص حالت اور انفرادی حالات کے لحاظ سے مختلف ہو سکتی ہے، لہذا یہ ضروری ہے کہ آپ اپنے صحت کی دیکھ بھال فراہم کرنے والے کی رہنمائی پر عمل کریں۔

ذخیرہ اور ہینڈلنگ

اسٹوریج اور ہینڈلنگ کے کچھ عام اصولوں میں شامل ہیں:

- درجہ حرارت کا کنٹرول: بہت سی مصنوعات کو زیادہ سے زیادہ ذخیرہ کرنے اور سنبھالنے کے لیے مخصوص درجہ حرارت کی حدود کی ضرورت ہوتی ہے، جیسے خراب ہونے والی خوراک کے لیے ریفریجریشن یا فارماسیوٹیکل کے لیے بہترین، خشک حالات۔

- نمی کا کنٹرول: نمی کے لیے حساس مصنوعات، جیسے الیکٹرانکس یا کاغذی مصنوعات، کو نقصان سے بچنے کے لیے خصوصی پیکیجنگ یا اسٹوریج کی شرائط کی ضرورت پڑ سکتی ہے۔

- روشنی سے تحفظ: کچھ مصنوعات، جیسے کہ دوائیں یا کچھ کیمیکلز، سورج کی روشنی سے متاثر ہو سکتے ہیں اور ان کے لیے مبہم یا روشنی کو روکنے والی پیکیجنگ کی ضرورت پڑ سکتی ہے۔

- مناسب پیکیجنگ: ہینڈلنگ اور ٹرانسپورٹ کے دوران نقصان یا آلودگی کو روکنے کے لیے مصنوعات کو مناسب مواد میں ذخیرہ کیا جانا چاہیے۔

- صاف اور منظم سٹوریج ایریاز: سٹوریج ایریاز صاف اور منظم ہونے چاہئیں تاکہ کراس آلودگی کو روکا جا سکے اور ضرورت پڑنے پر مصنوعات کی آسان رسائی کو یقینی بنایا جا سکے۔

- مناسب طریقہ کار: نقصان یا آلودگی کو روکنے کے لیے مصنوعات کو احتیاط سے ہینڈل کیا جانا چاہیے، اور کسی بھی مطلوبہ حفاظتی طریقہ کار پر عمل کیا جانا چاہیے۔

ان اصولوں پر عمل کر کے، کاروبار اور افراد اس بات کو یقینی بنانے میں مدد کر سکتے ہیں کہ ان کی مصنوعات کو محفوظ اور مؤثر طریقے سے ذخیرہ اور ہینڈل کیا جائے۔

صحت اور حفاظت کی احتیاطی تدابیر

کچھ روزمرہ صحت اور حفاظتی احتیاطی تدابیر میں شامل ہیں:

- ذاتی حفاظتی سامان (PPE): اس میں دستانے، ماسک اور حفاظتی شیشے شامل ہیں، جو افراد کو نقصان دہ مادوں یا متعدی بیماریوں سے بچانے میں مدد کر سکتے ہیں۔

- مناسب وینٹیلیشن: بند جگہوں پر نقصان دہ گیسوں، دھوئیں، یا ذرات کو جمع ہونے سے روکنے کے لیے مناسب وینٹیلیشن ضروری ہے۔

- فائر سیفٹی میں سموک ڈٹیکٹر، آگ بجھانے والے آلات، اور آگ کو روکنے اور اس کا جواب دینے کے لیے ہنگامی اخراج کے منصوبے شامل ہیں۔

- ارگونومکس: مناسب ارگونومکس کام کی جگہ پر لگنے والی چوٹوں جیسے کہ تناؤ، موچ اور بار بار حرکت کی چوٹوں کو روکنے میں مدد کر سکتے ہیں۔

- خطرے سے متعلق مواصلت: آجروں اور دیگر تنظیموں کے لیے ضروری ہے کہ وہ ملازمین اور دیگر افراد کو ممکنہ خطرات سے آگاہ کریں۔

- خطرناک مواد کی مناسب ہینڈلنگ اور تصرف: اس میں کیمیکلز، بیٹریوں اور دیگر خطرناک مواد کو سنبھالنے، ذخیرہ کرنے اور ضائع کرنے کے لیے مندرجہ ذیل مناسب پروٹوکول شامل ہیں۔

- صفائی اور حفظان صحت: سطحوں اور سہولیات کی باقاعدگی سے صفائی اور جراثیم کشی سے متعدی بیماریوں کے پھیلاؤ کو روکنے میں مدد مل سکتی ہے۔

- ڈرائیونگ کے محفوظ طریقوں میں ٹریفک قوانین کی پابندی کرنا اور حادثات کو روکنے کے لیے ڈرائیونگ کے دوران خلفشار سے گریز کرنا شامل ہے۔

ان اور صحت اور حفاظت کی دیگر احتیاطی تدابیر کو نافذ کرنے سے، افراد اور تنظیمیں اپنے اور دوسروں کو چوٹوں، بیماریوں اور دیگر نقصانات کو روکنے میں مدد کر سکتی ہیں۔

فائبر آپٹک چپکنے والی کے ساتھ عام مسائل

فائبر آپٹک چپکنے والے بانڈ آپٹیکل ریشوں کو دوسرے اجزاء، جیسے کنیکٹرز، فیرولز، اور اسپلائس ٹرے سے جوڑتے ہیں۔ تاہم، فائبر آپٹک چپکنے والی کے ساتھ کئی عام مسائل پیدا ہوسکتے ہیں:

- ناقص بانڈنگ طاقت: فائبر آپٹک چپکنے والی سب سے عام پریشانیوں میں سے ایک کمزور بانڈنگ طاقت ہے، جس کے نتیجے میں فائبر ٹوٹ سکتا ہے یا سگنل ضائع ہو سکتا ہے۔ ایسا ہوسکتا ہے اگر چپکنے والے کو مناسب طریقے سے ملانے کی ضرورت ہو یا اگر چپکنے والی کو لگانے سے پہلے سطح کو صاف اور تیار کرنے کی ضرورت ہو۔

- علاج کا وقت: فائبر آپٹک چپکنے والی کو ٹھیک کرنے کے لیے ایک مخصوص وقت درکار ہوتا ہے، جو چپکنے والی کی قسم اور ماحولیاتی حالات کے لحاظ سے مختلف ہو سکتا ہے۔ اگر چپکنے والی کو ٹھیک کرنے کے لیے کافی وقت نہیں دیا جاتا ہے، تو یہ ٹھیک طرح سے بانڈ نہیں کر سکتا یا اس کے نتیجے میں کمزور بانڈ ہو سکتا ہے۔

- آلودگی: آلودگی کی تھوڑی مقدار بھی فائبر آپٹک چپکنے والی کی کارکردگی کو متاثر کر سکتی ہے۔ دھول، تیل، اور دیگر آلودگی بانڈنگ میں مداخلت کر سکتے ہیں، جس کے نتیجے میں بانڈ کمزور ہو جاتا ہے یا سگنل کا نقصان ہوتا ہے۔

- شیلف لائف: فائبر آپٹک چپکنے والی شیلف لائف محدود ہے اور وقت گزرنے کے ساتھ اس کی میعاد ختم ہوسکتی ہے یا کم موثر ہوسکتی ہے۔ استعمال کرنے سے پہلے بانڈ کی میعاد ختم ہونے کی تاریخ اور اسٹوریج کے حالات کو چیک کرنا ضروری ہے۔

- مطابقت: فائبر آپٹک چپکنے والی کی مختلف اقسام کو مخصوص ایپلی کیشنز کے لیے ڈیزائن کیا گیا ہے اور ہو سکتا ہے کہ کچھ مواد یا اجزاء کے ساتھ ہم آہنگ نہ ہوں۔ خاص ایپلی کیشن کے لیے درست چپکنے والی کا انتخاب کرنا اور اس میں شامل تمام اجزاء کے ساتھ مطابقت کو یقینی بنانا ضروری ہے۔

- ڈسپنسنگ: فائبر آپٹک چپکنے والی کی مناسب تقسیم ایک ٹھوس بانڈ کے حصول کے لیے اہم ہے۔ غلط ڈسپنسنگ، جیسے بہت زیادہ یا بہت کم چپکنے والی چیز کا استعمال، کمزور بانڈ یا سگنل کے نقصان کا سبب بن سکتا ہے۔

- حفاظت: فائبر آپٹک چپکنے والی خطرناک ہوسکتی ہے اگر مناسب طریقے سے ہینڈل نہ کیا جائے۔ تمام حفاظتی ہدایات پر عمل کرنا اور چپکنے والے کے ساتھ کام کرتے وقت حفاظتی سامان پہننا ضروری ہے۔

خرابیوں کا سراغ لگانے کے نکات

یہاں کچھ عمومی ٹربل شوٹنگ ٹپس ہیں جن کا اطلاق مختلف حالات میں کیا جا سکتا ہے:

- بنیادی باتوں کے ساتھ شروع کریں: یقینی بنائیں کہ ہر چیز پلگ ان، آن، اور صحیح طریقے سے جڑی ہوئی ہے۔

- دوبارہ شروع کریں: کبھی کبھی، آلہ یا سافٹ ویئر کو دوبارہ شروع کرنے سے مسئلہ حل ہو سکتا ہے۔

- اپ ڈیٹس کے لیے چیک کریں: چیک کریں کہ آیا ڈیوائس یا سافٹ ویئر کے لیے کوئی اپ ڈیٹس دستیاب ہیں، اور اگر ضروری ہو تو انسٹال کریں۔

- خرابی کے پیغامات کی جانچ کریں: کسی بھی خرابی کے پیغامات یا کوڈز کو تلاش کریں جو مسئلہ کی نشاندہی کر سکتے ہیں۔

- ایک مختلف طریقہ آزمائیں۔

- تنازعات کی جانچ کریں: اس بات کو یقینی بنائیں کہ دیگر آلات یا سافٹ ویئر کے ساتھ کوئی تنازعہ نہیں ہے جو مسئلہ کا سبب بن سکتا ہے۔

- مدد طلب کریں: اگر آپ کو اب بھی مسئلہ حل کرنے میں مدد کی ضرورت ہے، تو کسٹمر سپورٹ، آن لائن فورمز یا کسی پیشہ ور سے مدد لیں۔

- مسئلہ کی دستاویز کریں: آپ نے مسئلے کو حل کرنے کے لیے اٹھائے گئے تمام اقدامات اور کسی بھی خامی کے پیغامات یا کوڈز کا ٹریک رکھیں جن کا آپ کو سامنا ہوتا ہے تاکہ اس مسئلے کو دوسروں تک پہنچانا آسان ہو جائے جو مدد کر سکتے ہیں۔

ٹیلی کمیونیکیشن انفراسٹرکچر پر فائبر آپٹک چپکنے والے کا اثر

فائبر آپٹک چپکنے والا ٹیلی کمیونیکیشن کے بنیادی ڈھانچے کا ایک لازمی جزو ہے، اور یہ اس کی کارکردگی اور وشوسنییتا کو نمایاں طور پر متاثر کرتا ہے۔ چپکنے والا بانڈ فائبر آپٹک کیبلز کو کنیکٹرز سے جوڑتا ہے، ایک محفوظ اور مستحکم کنکشن کو یقینی بناتا ہے جو سخت ماحولیاتی حالات کا مقابلہ کر سکتا ہے۔

فائبر آپٹک چپکنے والے کے سب سے اہم فوائد میں سے ایک فائبر آپٹک کیبل اور کنیکٹر کے درمیان کم نقصان کا کنکشن فراہم کرنے کی صلاحیت ہے۔ یہ ٹیلی کمیونیکیشن کے بنیادی ڈھانچے میں بہت اہم ہے، جہاں چھوٹے نقصانات بھی سگنل کے معیار اور ڈیٹا کی ترسیل کی شرح کو نمایاں طور پر متاثر کر سکتے ہیں۔

فائبر آپٹک چپکنے والی کا ایک اور ضروری فائدہ ایک محفوظ اور مستحکم کنکشن فراہم کرنے کی صلاحیت ہے جو مختلف ماحولیاتی عوامل کا مقابلہ کر سکتی ہے۔ اس میں انتہائی درجہ حرارت، نمی، کمپن اور مکینیکل تناؤ شامل ہیں۔ چپکنے والا کیبل کے نقصان اور سگنل کے نقصان کو روکنے میں مدد کرتا ہے، اس بات کو یقینی بناتا ہے کہ ٹیلی کمیونیکیشن کا بنیادی ڈھانچہ قابل اعتماد اور موثر رہے۔

اس کے کارکردگی کے فوائد کے علاوہ، فائبر آپٹک چپکنے والی بھی لاگو کرنے کے لئے آسان ہے اور مختلف ایپلی کیشنز میں استعمال کیا جا سکتا ہے. یہ اسے ٹیلی کمیونیکیشن کے بنیادی ڈھانچے کے لیے ایک مثالی انتخاب بناتا ہے، جہاں یہ فائبر آپٹک کیبلز سے لے کر کنیکٹرز اور اسپلائس ٹرے تک ہر چیز میں استعمال ہوتا ہے۔

مجموعی طور پر، ٹیلی کمیونیکیشن کے بنیادی ڈھانچے پر فائبر آپٹک چپکنے کا اثر نمایاں ہے۔ یہ قابل اعتماد اور موثر ڈیٹا ٹرانسمیشن کو یقینی بنانے میں مدد کرتا ہے، حتیٰ کہ چیلنجنگ ماحولیاتی حالات میں بھی اور جدید ٹیلی کمیونیکیشن نیٹ ورکس کا ایک لازمی جزو ہے۔

IoT اور اسمارٹ ڈیوائسز پر فائبر آپٹک چپکنے والے کا اثر

فائبر آپٹک چپکنے والی IoT (انٹرنیٹ آف تھنگز) اور روشن آلات کو نمایاں طور پر متاثر کر سکتی ہے۔ فائبر آپٹک چپکنے والے بانڈ فائبر آپٹک کنیکٹرز کو فائبر سے جوڑتے ہیں، آلات کے درمیان مضبوط اور قابل اعتماد کنکشن کو یقینی بناتے ہیں۔ یہاں چند طریقے ہیں جن میں فائبر آپٹک چپکنے والی IoT اور سمارٹ ڈیوائسز کو متاثر کر سکتی ہے:

- بہتر کنیکٹوٹی: فائبر آپٹک چپکنے والی آلات کے درمیان رابطے کو بہتر بنا سکتی ہے۔ یہ ایک مضبوط اور قابل اعتماد کنکشن کو یقینی بناتا ہے، جو IoT اور روشن آلات کے ہموار کام کے لیے ضروری ہے۔ فائبر آپٹک چپکنے والا ڈیٹا ضائع ہونے یا ڈیٹا کی سست ترسیل کے خطرے کو نمایاں طور پر کم کرتا ہے۔

- تیز ڈیٹا ٹرانسمیشن: فائبر آپٹک چپکنے والی تیز رفتار ڈیٹا ٹرانسمیشن کی رفتار حاصل کرنے میں مدد کر سکتی ہے۔ اس کی وجہ یہ ہے کہ فائبر آپٹک کیبلز بہت تیز رفتاری سے ڈیٹا منتقل کر سکتی ہیں، اور فائبر آپٹک چپکنے والے کے ذریعے فراہم کردہ قابل اعتماد کنکشن کے ساتھ، ڈیٹا کو بغیر کسی رکاوٹ یا تاخیر کے منتقل کیا جا سکتا ہے۔

- اعتماد میں اضافہ: IoT اور سمارٹ آلات کو صحیح طریقے سے کام کرنے کے لیے قابل اعتماد ہونا چاہیے۔ فائبر آپٹک چپکنے والی ڈیوائسز کے درمیان کنکشن محفوظ اور مستحکم ہونے کو یقینی بنا کر آلات کی بھروسے کو بہتر بنا سکتی ہے۔ یہ ڈاؤن ٹائم اور دیکھ بھال کے اخراجات میں کمی کا باعث بن سکتا ہے۔

- بہتر سیکورٹی: فائبر آپٹک کیبلز اپنے اعلیٰ سطح کے تحفظ کے لیے مشہور ہیں۔ انہیں ہیک کرنا یا روکنا مشکل ہے، اور فائبر آپٹک چپکنے والی آلات کے درمیان کنکشن کو محفوظ بنانے میں مدد کرتی ہے۔ یہ خاص طور پر IoT اور سمارٹ ڈیوائسز کے لیے اہم ہو سکتا ہے جن میں حساس معلومات ہوتی ہیں۔

فائبر آپٹک سینسنگ ایپلی کیشنز کے لیے فائبر آپٹک چپکنے والی

فائبر آپٹک سینسنگ ایپلی کیشنز کے لیے چپکنے والے کا انتخاب کرتے وقت غور کرنے کے لیے یہاں کچھ عوامل ہیں:

- ریفریکٹیو انڈیکس: چپکنے والی کا ریفریکٹیو انڈیکس فائبر آپٹک میٹریل کی طرح ہونا چاہیے۔ یہ چپکنے والی فائبر انٹرفیس پر ضائع ہونے والی روشنی کی مقدار کو کم کرے گا، جو پیمائش کی درستگی کو متاثر کر سکتا ہے۔

- درجہ حرارت کا استحکام: چپکنے والی کو اپنی مکینیکل اور آپٹیکل خصوصیات کو وسیع درجہ حرارت کی حد میں برقرار رکھنے کے قابل ہونا چاہیے۔ یہ خاص طور پر ان ایپلی کیشنز کے لیے اہم ہے جن میں اعلی درجہ حرارت والے ماحول یا درجہ حرارت کی سائیکلنگ شامل ہے۔

- کیمیائی مزاحمت: چپکنے والے کو کیمیکلز اور ماحولیاتی عوامل کے خلاف مزاحمت کرنا چاہئے جو سینسنگ ایپلی کیشن کے دوران اس کا سامنا ہو سکتا ہے۔ وقت کے ساتھ چپکنے والی کسی بھی کمی کو روکنے کے لیے یہ ضروری ہے، جو پیمائش کی درستگی کو متاثر کر سکتا ہے۔

- علاج کا وقت: چپکنے والی کی کیورنگ کا وقت درخواست کے لیے مناسب ہونا چاہیے۔ بعض اوقات، ڈاؤن ٹائم کو کم کرنے یا پروسیسنگ کے وقت کو کم کرنے کے لیے تیز تر علاج کا وقت ضروری ہو سکتا ہے۔

- استعمال میں آسانی: چپکنے والی چیز کو لاگو کرنے اور سنبھالنے میں آسان ہونا چاہئے۔ چپکنے والی درخواست کے عمل کے دوران غلطیوں کو کم کرنے کے لیے یہ ضروری ہے۔

فائبر آپٹک سینسنگ ایپلی کیشنز کے لیے عام طور پر استعمال ہونے والی چپکنے والی چیزوں کی کچھ مثالوں میں UV- قابل علاج چپکنے والے، epoxy-based adhesives، اور cyanoacrylate-based adhesives شامل ہیں۔ بالآخر، مخصوص فائبر آپٹک سینسنگ ایپلی کیشن کے لیے بہترین چپکنے والے کا انتخاب اس ایپلی کیشن کی مخصوص ضروریات پر منحصر ہوگا۔

فائبر آپٹک چپکنے والی مینوفیکچرنگ میں مستقل مزاجی کی اہمیت

فائبر آپٹک چپکنے والی مینوفیکچرنگ میں مستقل مزاجی کئی وجوہات کی بناء پر اہم ہے:

- کوالٹی اشورینس: فائبر آپٹک چپکنے والی فائبر آپٹک کیبلز بنانے میں اہم ہے۔ مینوفیکچرنگ کے عمل میں کوئی تضاد حتمی پروڈکٹ کے معیار میں تغیرات کا باعث بن سکتا ہے، جو فائبر آپٹک کیبلز کی کارکردگی کو متاثر کر سکتا ہے۔

- کارکردگی: فائبر آپٹک چپکنے والی اس بات کو یقینی بناتی ہے کہ کیبل میں آپٹیکل فائبر محفوظ طریقے سے جگہ پر رکھے گئے ہیں۔ متضاد چپکنے والی ایپلی کیشن کے نتیجے میں ریشوں کی منتقلی یا ڈھیلے پڑ سکتے ہیں، جس سے کیبل کی مجموعی کارکردگی متاثر ہوتی ہے۔

- لاگت: مینوفیکچرنگ کے متضاد عمل مواد کے ضیاع کا باعث بن سکتے ہیں، جس کے نتیجے میں پیداواری لاگت میں اضافہ ہوتا ہے۔ متضاد چپکنے والی ایپلی کیشن پروڈکٹ کی ناکامی کا باعث بھی بن سکتی ہے، جس کے نتیجے میں وارنٹی کے دعوے اور واپسی، لاگت میں مزید اضافہ ہوتا ہے۔

- ساکھ: فائبر آپٹک انڈسٹری میں ایک معروف برانڈ بنانے میں مستقل مزاجی ضروری ہے۔ وہ کمپنیاں جو مستقل طور پر اعلیٰ معیار کی مصنوعات تیار کرتی ہیں ان کے لیے ایک وفادار کسٹمر بیس بنانے کا امکان ہوتا ہے، جبکہ متضاد مینوفیکچررز کو مارکیٹ شیئر حاصل کرنے کے لیے مدد کی ضرورت پڑ سکتی ہے۔

فائبر آپٹک چپکنے والی کا مستقبل: ابھرتی ہوئی ٹیکنالوجیز اور ایپلی کیشنز

فائبر آپٹک چپکنے والی ٹیکنالوجی نے حالیہ برسوں میں نمایاں طور پر ترقی کی ہے، اور یہ آپٹیکل فائبر کیبلز کی تیاری میں ایک لازمی جزو بنی ہوئی ہے۔ ابھرتی ہوئی ٹیکنالوجیز اور فائبر آپٹک چپکنے والی ایپلی کیشنز میں درج ذیل شامل ہیں:

- نینو پارٹیکل سے بہتر چپکنے والی: فائبر آپٹک چپکنے والی کے میدان میں ابھرتی ہوئی ٹیکنالوجیز میں سے ایک چپکنے والی خصوصیات کو بڑھانے کے لیے نینو پارٹیکلز کا استعمال ہے۔ نینو پارٹیکلز جیسے کاربن نانوٹوبس اور گرافین کو چپکنے والی میں شامل کیا جا سکتا ہے تاکہ اس کی میکانکی طاقت، تھرمل استحکام اور برقی چالکتا کو بہتر بنایا جا سکے۔

- UV- قابل علاج چپکنے والی: فائبر آپٹک چپکنے والی کے میدان میں ایک اور ابھرتی ہوئی ٹیکنالوجی UV- قابل علاج چپکنے والی کا استعمال ہے۔ اس قسم کی چپکنے والی کو UV روشنی کا استعمال کرتے ہوئے تیزی سے ٹھیک کیا جا سکتا ہے، جس سے آپٹیکل فائبر کیبلز کے مینوفیکچرنگ کے وقت میں نمایاں کمی واقع ہوتی ہے۔

- کم درجہ حرارت چپکنے والی: کم درجہ حرارت چپکنے والی ایک اور ابھرتی ہوئی ٹیکنالوجی ہے جو آپٹیکل فائبر کیبلز کی تیاری میں انقلاب لانے کی صلاحیت رکھتی ہے۔ اس قسم کے چپکنے والے کو -40 ° C تک کم درجہ حرارت پر ٹھیک کیا جا سکتا ہے، توانائی کی کھپت کو کم کر کے اور مینوفیکچرنگ کے عمل کی کارکردگی کو بہتر بنایا جا سکتا ہے۔

- سخت ماحول کے لیے چپکنے والی: فائبر آپٹک کیبلز کی بڑھتی ہوئی مانگ ہے جو سخت ماحول جیسے کہ انتہائی درجہ حرارت، نمی اور کیمیکلز کی نمائش کو برداشت کر سکتی ہیں۔ چپکنے والے مینوفیکچررز نئے فارمولیشن تیار کر رہے ہیں جو ان سخت حالات کا مقابلہ کر سکتے ہیں، جیسے کہ اعلی درجہ حرارت والے ایپوکسی اور سلیکون چپکنے والے۔

- فائبر آپٹک اجزاء کی 3D پرنٹنگ: 3D پرنٹنگ ٹیکنالوجی فائبر آپٹک اجزاء کی تیاری میں انقلاب لا سکتی ہے۔ چپکنے والے مینوفیکچررز نئے فارمولیشن تیار کر رہے ہیں جنہیں 3D پرنٹنگ میں استعمال کیا جا سکتا ہے تاکہ اپنی مرضی کے مطابق فائبر آپٹک اجزاء کو جلدی اور مؤثر طریقے سے بنایا جا سکے۔

- طبی ایپلی کیشنز: فائبر آپٹک چپکنے والی بھی طبی میدان میں نئی ایپلی کیشنز تلاش کر رہا ہے. مثال کے طور پر، یہ آپٹیکل ریشوں کو طبی آلات جیسے اینڈوسکوپس اور کیتھیٹرز سے جوڑ سکتا ہے۔