سیمی کنڈکٹر چپکنے والی

سیمی کنڈکٹر چپکنے والی سیمی کنڈکٹر آلات کی تیاری اور اسمبلی میں ایک اہم جزو ہے، جیسے مائکرو پروسیسرز، میموری چپس، اور دیگر مربوط سرکٹس۔ یہ چپکنے والے مضبوط اور قابل اعتماد تعلقات کی صلاحیتیں اور ماحولیاتی عوامل اور تھرمل تناؤ کے خلاف تحفظ فراہم کرتے ہیں۔ چھوٹے، تیز، اور زیادہ پیچیدہ سیمی کنڈکٹر آلات کی بڑھتی ہوئی مانگ کے ساتھ، اعلیٰ کارکردگی اور قابل اعتماد چپکنے والے حل پہلے سے کہیں زیادہ اہم ہو گئے ہیں۔ یہ مضمون سیمی کنڈکٹر چپکنے والی اشیاء کی مختلف اقسام، ایپلی کیشنز، اور چیلنجوں کو دریافت کرے گا، جو چھوٹے موصلیت کو فعال کرنے اور سیمی کنڈکٹر آلات کی اعلی کارکردگی میں ان کے اہم کردار کو اجاگر کرے گا۔

سیمی کنڈکٹر چپکنے والی کی اقسام

سیمی کنڈکٹر چپکنے والی چیزیں الیکٹرانک ڈیوائس کی تیاری اور اسمبلی کے عمل میں ایک اہم کردار ادا کرتی ہیں۔ یہ چپکنے والی چیزوں کو سیمی کنڈکٹر ڈیوائسز میں مختلف اجزاء، جیسے چپس، سبسٹریٹس اور پیکجوں کے درمیان مضبوط اور قابل اعتماد بانڈنگ فراہم کرنے کے لیے ڈیزائن کیا گیا ہے۔ وہ سخت ماحولیاتی حالات، تھرمل سائیکلنگ اور مکینیکل دباؤ کا مقابلہ کر سکتے ہیں۔ مارکیٹ میں سیمی کنڈکٹر چپکنے والی کئی اقسام دستیاب ہیں، ہر ایک منفرد خصوصیات اور ایپلی کیشنز کے ساتھ۔ آئیے عام طور پر استعمال ہونے والے کچھ سیمی کنڈکٹر چپکنے والی چیزوں کو دریافت کریں:

- Epoxy Adhesives: Epoxy کی بنیاد پر چپکنے والی چیزیں سیمی کنڈکٹر ایپلی کیشنز میں ان کی بہترین بانڈنگ طاقت، اعلی کیمیائی مزاحمت، اور اچھی برقی موصلیت کی خصوصیات کی وجہ سے بڑے پیمانے پر استعمال ہوتی ہیں۔ وہ دھاتوں، سیرامکس اور پلاسٹک سمیت مختلف مواد کو مضبوط چپکنے کی پیشکش کرتے ہیں۔ ایپوکسی چپکنے والے کمرے کے درجہ حرارت پر یا گرمی کے نیچے ٹھیک ہوتے ہیں، ایک سخت اور پائیدار بانڈ بناتے ہیں۔

- سلیکون چپکنے والی چیزیں: سلیکون پر مبنی چپکنے والی چیزیں اپنی لچک، تھرمل استحکام اور انتہائی درجہ حرارت کے خلاف مزاحمت کے لیے مشہور ہیں۔ تشکیل پر منحصر ہے، وہ -50 ° C سے 200 ° C یا اس سے بھی زیادہ درجہ حرارت کی حد کو برداشت کر سکتے ہیں۔ سلیکون چپکنے والے بہترین برقی موصلیت کی خصوصیات کی نمائش کرتے ہیں اور عام طور پر ان ایپلی کیشنز میں استعمال ہوتے ہیں جہاں تھرمل مینجمنٹ بہت ضروری ہے، جیسے پاور الیکٹرانک آلات۔

- ایکریلک چپکنے والے: ایکریلک چپکنے والے تیز رفتار علاج، اعلی بانڈ کی طاقت، اور درجہ حرارت اور نمی کے خلاف اچھی مزاحمت فراہم کرتے ہیں۔ وہ اپنی استعداد کے لیے مشہور ہیں اور دھاتوں، پلاسٹک اور شیشے سمیت مختلف ذیلی ذخیروں سے منسلک ہو سکتے ہیں۔ ایکریلک چپکنے والی چیزیں، جیسے آٹوموٹو الیکٹرانکس اور ایل ای ڈی اسمبلی، اکثر ایسی ایپلی کیشنز میں استعمال ہوتی ہیں جن میں اعلی طاقت اور استحکام کی ضرورت ہوتی ہے۔

- Polyurethane Adhesives: Polyurethane پر مبنی چپکنے والی چیزیں لچک اور طاقت کے درمیان توازن پیش کرتی ہیں۔ وہ دھاتوں، پلاسٹک اور شیشے سمیت مختلف مواد کو اچھی طرح سے چپکنے کی سہولت فراہم کرتے ہیں۔ Polyurethane چپکنے والے اثرات، کمپن، اور تھرمل سائیکلنگ کے خلاف مزاحم ہوتے ہیں، جو انہیں ان ایپلی کیشنز کے لیے موزوں بناتے ہیں جہاں مکینیکل دباؤ شامل ہوتا ہے، جیسے کہ آٹوموٹو اور ایرو اسپیس الیکٹرانکس میں۔

- کنڈکٹو چپکنے والی چیزیں: کنڈکٹو چپکنے والے کنڈکٹیو فلرز، جیسے سلور، کاپر، یا کاربن کے ساتھ بنائے جاتے ہیں تاکہ بندھے ہوئے جوڑوں میں برقی چالکتا کو فعال کیا جا سکے۔ وہ عام طور پر الیکٹرانک آلات کے ڈائی اٹیچ، فلپ چپ بانڈنگ، اور آپس میں جڑنے والے اجزاء کے لیے استعمال ہوتے ہیں۔ کنڈکٹو چپکنے والی کم مزاحمت اور بہترین آسنجن پیش کرتے ہیں، قابل اعتماد برقی کنکشن فراہم کرتے ہیں۔

- انڈر فل چپکنے والے: انڈر فل چپکنے والی چیزیں واضح طور پر فلپ چپ ایپلی کیشنز کے لیے ڈیزائن کی گئی ہیں، جہاں چپ کو سبسٹریٹ پر الٹا لگایا جاتا ہے۔ یہ چپکنے والی چیزیں کیورنگ کے دوران چپ کے نیچے بہتی ہیں، چپ اور سبسٹریٹ کے درمیان خلا کو پُر کرتی ہیں۔ انڈر فل چپکنے والے مکینیکل سپورٹ فراہم کرتے ہیں، تھرمل چالکتا کو بڑھاتے ہیں، اور تھرمل تناؤ کی وجہ سے سولڈر جوائنٹ کی ناکامیوں کو روکتے ہیں۔

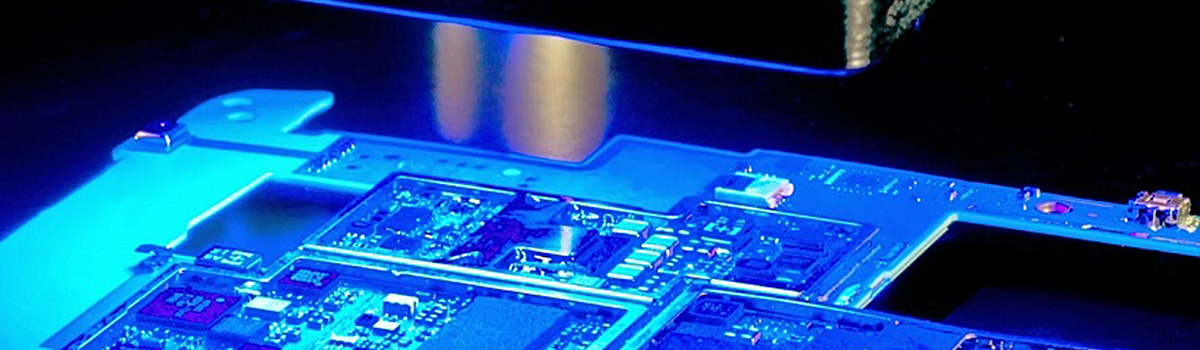

- UV قابل علاج چپکنے والے: UV قابل علاج چپکنے والی چیزیں الٹرا وایلیٹ روشنی کے سامنے آنے پر تیزی سے ٹھیک ہوجاتی ہیں۔ وہ اعلی بانڈ طاقت، نظری وضاحت، اور کیمیائی مزاحمت پیش کرتے ہیں. UV- قابل علاج چپکنے والی چیزیں اکثر ایسی ایپلی کیشنز میں استعمال ہوتی ہیں جن کے لیے تیز رفتار پروسیسنگ اور درست بانڈنگ کی ضرورت ہوتی ہے، جیسے ڈسپلے اسمبلی، فائبر آپٹکس، اور آپٹو الیکٹرانک آلات۔

Epoxy Adhesives: سب سے عام انتخاب

Epoxy چپکنے والی سب سے زیادہ عام اور ورسٹائل اقسام میں سے ایک کے طور پر بڑے پیمانے پر تسلیم کیا جاتا ہے. ان کو مختلف صنعتوں اور ایپلی کیشنز میں بڑے پیمانے پر استعمال کیا جاتا ہے کیونکہ ان کی غیر معمولی بانڈنگ طاقت، استحکام اور استعداد کی وجہ سے۔ یہاں، ہم اس بات کی کھوج کریں گے کہ کیوں ایک محدود الفاظ کی گنتی میں ایپوکسی چپکنے والے سب سے زیادہ عام انتخاب ہیں۔

- بانڈنگ کی طاقت: Epoxy چپکنے والی غیر معمولی بانڈنگ طاقت پیش کرتی ہے، جو انہیں مختلف مواد کے لیے موزوں بناتی ہے۔ چاہے وہ دھاتیں، پلاسٹک، سیرامکس، لکڑی، یا مرکبات ہوں، ایپوکسی چپکنے والے ٹھوس اور قابل اعتماد بانڈز فراہم کرتے ہیں، جو جڑے ہوئے حصوں کی لمبی عمر اور استحکام کو یقینی بناتے ہیں۔

- استرتا: ایپوکسی چپکنے والے اپنے استعمال کے طریقوں اور علاج کے اختیارات میں بہترین استعداد کا مظاہرہ کرتے ہیں۔ وہ مختلف شکلوں میں دستیاب ہیں، جیسے کہ ایک حصہ یا دو حصوں کے نظام، ان کے استعمال میں لچک پیدا کرتے ہیں۔ مزید برآں، ایپوکسی چپکنے والی اشیاء کو کمرے کے درجہ حرارت پر یا گرمی سے ٹھیک کیا جا سکتا ہے، درخواست کی مخصوص ضروریات پر منحصر ہے۔

- کیمیائی مزاحمت: ایپوکسی چپکنے والے غیر معمولی کیمیائی مزاحمت کے حامل ہوتے ہیں، جو انہیں ایپلی کیشنز کے لیے مثالی بناتے ہیں جہاں سخت کیمیکلز یا سالوینٹس کی نمائش ایک تشویش کا باعث ہوتی ہے۔ وہ مختلف کیمیکلز، تیل، ایندھن اور تیزاب کے سامنے آنے پر بھی اپنی ساختی سالمیت کو برقرار رکھتے ہیں، بانڈڈ اسمبلیوں کی پائیداری کو یقینی بناتے ہیں۔

- درجہ حرارت کی مزاحمت: Epoxy چپکنے والے وسیع درجہ حرارت کی حد کو برداشت کر سکتے ہیں، انہیں ان ایپلی کیشنز کے لیے موزوں بناتے ہیں جن کو زیادہ یا کم درجہ حرارت کے خلاف مزاحمت کی ضرورت ہوتی ہے۔ چاہے آٹوموٹو، ایرو اسپیس، یا الیکٹرانک صنعتوں میں، ایپوکسی چپکنے والے انتہائی درجہ حرارت میں بھی قابل اعتماد تعلقات فراہم کرتے ہیں۔

- خلا کو بھرنے کی صلاحیت: ایپوکسی چپکنے والی چیزوں کا ایک اور فائدہ ان کی ملاوٹ کی سطحوں کے درمیان خلا اور بے قاعدگیوں کو پر کرنے کی صلاحیت ہے۔ یہ خصوصیت ایک مضبوط بانڈ کو یقینی بناتی ہے یہاں تک کہ جب رابطے کی سطحیں مثالی طور پر مماثل نہ ہوں، جوڑے ہوئے حصوں کو بہتر ساختی سالمیت فراہم کرتی ہیں۔

- مکینیکل خصوصیات: Epoxy چپکنے والی بہترین میکانی خصوصیات پیش کرتی ہیں، جیسے کہ اعلی تناؤ اور قینچ کی طاقت اور اچھی اثر مزاحمت۔ یہ خصوصیات انہیں بوجھ برداشت کرنے والی ایپلی کیشنز کے لیے موزوں بناتی ہیں، جہاں چپکنے والے کو بانڈ کی طاقت سے سمجھوتہ کیے بغیر اہم دباؤ یا اثر کو برداشت کرنے کی ضرورت ہوتی ہے۔

- برقی موصلیت: ایپوکسی چپکنے والی بہترین برقی موصلیت کی خصوصیات کو ظاہر کرتی ہے، جو انہیں الیکٹرانک اور برقی ایپلی کیشنز میں مقبول بناتی ہے۔ وہ موثر موصلیت فراہم کرتے ہیں، حساس الیکٹرانک اجزاء کو بجلی کے کرنٹ یا شارٹ سرکٹ سے بچاتے ہیں۔

- استعمال میں آسانی: ایپوکسی چپکنے والی چیزیں استعمال کرنے اور لگانے میں نسبتاً آسان ہیں۔ ان کو درست طریقے سے تقسیم کیا جا سکتا ہے، جس سے کنٹرول شدہ اطلاق اور ضیاع کو کم کیا جا سکتا ہے۔ مزید برآں، ایپوکسی چپکنے والی چیزوں کا کھلا وقت ہوتا ہے، جو چپکنے والی سیٹ سے پہلے حصوں کو جمع کرنے کے لیے کافی کام کا وقت فراہم کرتا ہے۔

کنڈکٹیو چپکنے والی چیزیں: برقی رابطے کو فعال کرنا

کنڈکٹو چپکنے والی چپکنے والی اور کنڈکٹیو خصوصیات کے ساتھ ایک خاص قسم کا چپکنے والا مواد ہے۔ انہیں مختلف ایپلی کیشنز میں برقی رابطے کو فعال کرنے کے لیے ڈیزائن کیا گیا ہے جہاں سولڈرنگ کے روایتی طریقے ممکن یا مطلوبہ نہ ہوں۔ یہ چپکنے والے بہت سے فوائد پیش کرتے ہیں، بشمول استعمال میں آسانی، ماحولیاتی دوستی، اور استعداد۔

conductive adhesives کے اہم فوائد میں سے ایک ان کے استعمال میں آسانی ہے۔ سولڈرنگ کے برعکس، جس کے لیے گرمی کی ضرورت ہوتی ہے اور یہ پیچیدہ بھی ہو سکتا ہے، کنڈکٹیو چپکنے والی اشیاء کو صرف مطلوبہ سطحوں پر چپکنے والی کو تقسیم یا پھیلا کر لگایا جا سکتا ہے۔ یہ انہیں پیشہ ور افراد سے لے کر شوق رکھنے والوں تک صارفین کی وسیع رینج کے لیے موزوں بناتا ہے اور خصوصی آلات کی ضرورت کو ختم کرتا ہے۔

ماحولیاتی دوستی conductive چپکنے والی کا ایک اور فائدہ ہے. سولڈرنگ کے برعکس، جس میں عام طور پر لیڈ پر مبنی سولڈرز شامل ہوتے ہیں، کوندکٹو چپکنے والی چیزوں کو غیر زہریلے مواد سے تیار کیا جا سکتا ہے۔ یہ انہیں زیادہ ماحول دوست اور ہینڈل کرنے میں محفوظ بناتا ہے، صارفین کے لیے صحت کے خطرات کو کم کرتا ہے۔ مزید برآں، سیسہ کی عدم موجودگی ان چپکنے والی چیزوں کو خطرناک مادوں کے استعمال کو محدود کرنے والے ضوابط کے مطابق بناتی ہے۔

کنڈکٹیو چپکنے والے مواد میں استرتا بھی پیش کرتے ہیں جو وہ بانڈ کر سکتے ہیں۔ وہ کنڈکٹیو میٹریل جیسے دھاتوں اور نان کنڈکٹیو میٹریل جیسے پلاسٹک، سیرامکس اور شیشے میں شامل ہو سکتے ہیں۔ یہ وسیع مطابقت مربوط الیکٹریکل کنیکٹیویٹی کے ساتھ ملٹی میٹریل اسمبلیاں بنانے کی اجازت دیتی ہے، مختلف صنعتوں میں ڈیزائن کے نئے امکانات کھولتی ہے۔

چپکنے والی میٹرکس کے اندر کنڈکٹیو فلرز، جیسے چاندی یا کاربن کے ذرات کو شامل کرکے ان چپکنے والوں کی چالکتا حاصل کی جاتی ہے۔ یہ فلرز کنڈکٹیو راستے بناتے ہیں جو بند شدہ سطحوں پر برقی رو کے بہاؤ کو قابل بناتے ہیں۔ فلر مواد اور ارتکاز کا انتخاب مخصوص چالکتا کی ضروریات کو پورا کرنے کے لیے تیار کیا جا سکتا ہے، جس سے چپکنے والی برقی خصوصیات کو ٹھیک کرنے کی اجازت ملتی ہے۔

conductive چپکنے والی کی ایپلی کیشنز بڑے پیمانے پر ہیں. وہ عام طور پر الیکٹرانکس کی صنعت میں اجزاء کو باندھنے، سولڈرنگ کے عمل کو تبدیل کرنے یا مکمل کرنے کے لیے استعمال ہوتے ہیں۔ کنڈکٹیو چپکنے والے نازک الیکٹرانک اجزاء میں شامل ہونے کے لئے خاص طور پر فائدہ مند ہیں جو سولڈرنگ سے وابستہ اعلی درجہ حرارت کو برداشت نہیں کرسکتے ہیں۔ انہیں لچکدار سرکٹس، آر ایف آئی ڈی ٹیگز، اور ٹچ اسکرین بنانے کے لیے بھی استعمال کیا جاتا ہے، جہاں ان کی مختلف ذیلی جگہوں سے منسلک ہونے کی صلاحیت فائدہ مند ہے۔

آٹوموٹو انڈسٹری میں، کنڈکٹو چپکنے والی چیزیں سینسرز، کنٹرول یونٹس اور لائٹنگ سسٹمز کو جمع کرتی ہیں۔ ان کی غیر مکینیکل بانڈنگ کی صلاحیتیں تناؤ کے ارتکاز کو کم کرتی ہیں، بجلی کے کنکشن کی وشوسنییتا اور لمبی عمر کو بہتر بناتی ہیں۔ مزید برآں، کنڈکٹو چپکنے والے بھاری دھاتی کنیکٹرز کی ضرورت کو ختم کرکے گاڑیوں کے وزن میں کمی کو قابل بناتے ہیں۔

الیکٹرانکس اور آٹوموٹیو ایپلی کیشنز کے علاوہ، کنڈکٹو چپکنے والی چیزیں طبی آلات، ایرو اسپیس اجزاء، اور یہاں تک کہ پہننے کے قابل الیکٹرانکس جیسے صارفین کی مصنوعات میں استعمال ہوتی ہیں۔ ان کی استعداد، استعمال میں آسانی اور ماحولیاتی فوائد انہیں صنعتی ڈیزائنرز اور انجینئرز کے لیے پرکشش بناتے ہیں۔

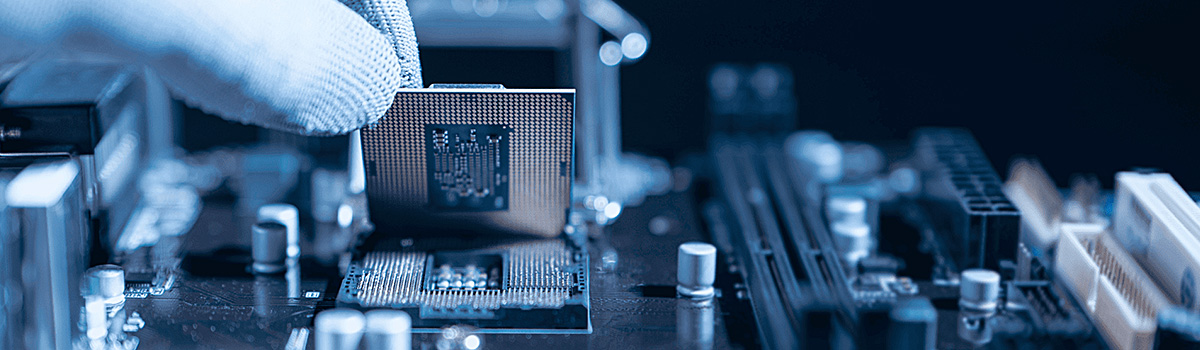

ڈائی اٹیچ چپکنے والے: سیمی کنڈکٹر چپس کو سبسٹریٹس سے جوڑنا

ڈائی اٹیچ چپس سیمی کنڈکٹر کی صنعت میں سبسٹریٹس میں سیمی کنڈکٹر چپس کو جوڑنے کے لیے ایک قابل اعتماد اور موثر طریقہ فراہم کرکے ایک اہم کردار ادا کرتی ہے۔ یہ چپکنے والے چپ اور سبسٹریٹ کے درمیان انٹرفیس کے طور پر کام کرتے ہیں، ایک محفوظ اور برقی طور پر کنڈکٹیو کنکشن کو یقینی بناتے ہیں۔

ڈائی سے منسلک چپکنے والی چیزوں کا بنیادی کام چپ اور سبسٹریٹ کے درمیان مکینیکل سپورٹ اور برقی رابطہ فراہم کرنا ہے۔ ان کے پاس بہترین چپکنے والی خصوصیات ہونی چاہئیں تاکہ یہ یقینی بنایا جا سکے کہ چپ مختلف آپریٹنگ حالات میں سبسٹریٹ کے ساتھ محفوظ طریقے سے منسلک رہے، بشمول تھرمل سائیکلنگ، مکینیکل تناؤ اور ماحولیاتی نمائش۔

ڈائی اٹیچ چپکنے والی چیزوں کی ایک اہم ضرورت ان کی اعلی درجہ حرارت کو برداشت کرنے کی صلاحیت ہے۔ چپ اسمبلی کے عمل کے دوران جیسے سولڈر ری فلو یا تھرموکمپریشن بانڈنگ، چپکنے والی کو اپنی سالمیت اور چپکنے والی طاقت کو برقرار رکھنا چاہیے۔ عام طور پر، ڈائی اٹیچ چپکنے والی اشیاء کو 200 ° C سے زیادہ درجہ حرارت کو برداشت کرنے کے لیے ڈیزائن کیا گیا ہے، جو بانڈ کی وشوسنییتا کو یقینی بناتا ہے۔

ڈائی اٹیچ چپکنے والی چیزوں کو عام طور پر ایپوکسی بیسڈ اور سولڈر بیسڈ چپکنے والی چیزوں میں درجہ بندی کیا جاتا ہے۔ Epoxy پر مبنی چپکنے والی چیزیں تھرموسیٹنگ مواد ہیں جو گرمی کی نمائش پر علاج کرتی ہیں. وہ بہترین آسنجن، اعلی تھرمل چالکتا، اور برقی موصلیت پیش کرتے ہیں۔ دوسری طرف، سولڈر پر مبنی چپکنے والی دھات کے مرکب پر مشتمل ہوتی ہے جو بانڈنگ کے عمل کے دوران پگھل جاتی ہے۔ وہ کم مزاحمت والا برقی راستہ اور اعلی تھرمل چالکتا فراہم کرتے ہیں، جس سے وہ ہائی پاور ڈسپیشن ایپلی کیشنز کے لیے موزوں ہوتے ہیں۔

ڈائی سے منسلک چپکنے والے کا انتخاب کئی عوامل پر منحصر ہے، بشمول مخصوص اطلاق، آپریٹنگ حالات، اور سبسٹریٹ مواد۔ چپکنے والا مواد کے ساتھ ہم آہنگ ہونا چاہیے جس کے ساتھ اسے منسلک کیا جائے گا، مناسب چپکنے کو یقینی بنانا اور کسی بھی منفی تعامل کو روکنا چاہیے۔ چپکنے والی چیز میں اچھی ڈسپنسنگ اور بہاؤ کی خصوصیات بھی ہونی چاہئیں تاکہ بندھن کو آسان بنایا جا سکے اور چپ اور سبسٹریٹ کے درمیان خالی جگہوں یا خلا کو کم سے کم کیا جا سکے۔

ایک قابل اعتماد بانڈ حاصل کرنے کے لیے، سطح کی تیاری ضروری ہے۔ سبسٹریٹ اور چپ کی سطحوں کو اچھی طرح سے صاف کیا جانا چاہیے تاکہ آلودگی، آکسائیڈز، اور چپکنے میں رکاوٹ بننے والی دیگر نجاستوں کو دور کیا جا سکے۔ سطح کے علاج کی تکنیکیں جیسے پلازما کی صفائی، کیمیکل اینچنگ، یا الٹراسونک صفائی عام طور پر چپکنے والی بانڈنگ کی کارکردگی کو بڑھانے کے لیے استعمال کی جاتی ہیں۔

ایک بار جب ڈائی اٹیچ چپکنے والی چیز لگ جاتی ہے، تو چپ کو احتیاط سے رکھا جاتا ہے اور سبسٹریٹ پر سیدھا کیا جاتا ہے۔ چپکنے والی اور جڑی ہوئی سطحوں کے درمیان مناسب گیلا اور رابطے کو یقینی بنانے کے لیے دباؤ یا گرمی کا استعمال کیا جا سکتا ہے۔ اس کے بعد چپکنے والی کو ٹھیک یا مضبوط کیا جاتا ہے، بانڈنگ کے عمل کو مکمل کرتا ہے۔

انڈر فل چپکنے والی چیزیں: تھرمل تناؤ کے خلاف حفاظت

انڈر فل چپکنے والے ضروری مواد ہیں جو تھرمل تناؤ سے بچانے کے لیے الیکٹرانک پیکیجنگ میں استعمال ہوتے ہیں۔ وہ مکینیکل کمک فراہم کرتے ہیں اور تھرمل سائیکلنگ اور مکینیکل جھٹکوں کے اثرات کو کم کر کے الیکٹرانک آلات کی وشوسنییتا کو بہتر بناتے ہیں۔

مختلف مواد کے درمیان تھرمل ایکسپینشن (CTE) کے گتانکوں میں مماثلت کی وجہ سے الیکٹرانک اسمبلیوں میں تھرمل تناؤ ایک اہم تشویش ہے۔ جب کوئی آلہ درجہ حرارت کے اتار چڑھاو سے گزرتا ہے، تو مواد مختلف شرحوں پر پھیلتا اور سکڑتا ہے، ایسے دباؤ پیدا ہوتے ہیں جو ناکام ہو سکتے ہیں۔ انڈر فل چپکنے والی چیزیں چپ اور سبسٹریٹ کے درمیان بفر کے طور پر کام کرکے، تھرمل سائیکلنگ کی وجہ سے پیدا ہونے والے تناؤ کو جذب اور تقسیم کرکے اس مسئلے کو کم کرنے میں مدد کرتی ہیں۔

انڈر فل چپکنے والی چیزوں کا بنیادی کام سولڈر جوائنٹس کو مضبوط کرنا ہے جو انٹیگریٹڈ سرکٹ (IC) چپ کو سبسٹریٹ سے جوڑتے ہیں۔ مینوفیکچرنگ کے دوران، چپ کو ٹانکا لگا کر سبسٹریٹ پر لگایا جاتا ہے، جو دو اجزاء کے درمیان ایک بانڈ بناتا ہے۔ تاہم، چپ اور سبسٹریٹ کے درمیان سی ٹی ای کی مماثلت سولڈر جوڑوں پر تناؤ کے ارتکاز کا سبب بن سکتی ہے۔ انڈر فل چپکنے والی چیزیں چپ اور سبسٹریٹ کے درمیان خلا میں داخل کی جاتی ہیں، خالی جگہوں کو بھرتی ہیں اور ایک مضبوط اور لچکدار پرت بناتی ہیں۔ یہ پرت تناؤ کے ارتکاز کو کم کرتی ہے، جس سے اسمبلی کی مجموعی مکینیکل سالمیت میں اضافہ ہوتا ہے۔

انڈر فل چپکنے والے بہترین تھرمل چالکتا بھی پیش کرتے ہیں، جو الیکٹرانک اجزاء سے پیدا ہونے والی گرمی کو ختم کرنے کے لیے اہم ہے۔ زیادہ گرمی کو روکنے اور آلے کی کارکردگی اور لمبی عمر کو برقرار رکھنے کے لیے موثر گرمی کی کھپت بہت ضروری ہے۔ چپ سے سبسٹریٹ میں حرارت کی منتقلی کو آسان بنا کر، انڈر فل چپکنے والی چیزیں ایک مستحکم آپریٹنگ درجہ حرارت کو برقرار رکھنے میں مدد کرتی ہیں اور تھرمل تناؤ کو IC کو نقصان پہنچانے سے روکتی ہیں۔

مزید یہ کہ انڈر فل چپکنے والی چیزیں نمی اور آلودگیوں سے بچاتی ہیں۔ الیکٹرانک آلات اکثر سخت ماحول کے سامنے آتے ہیں، بشمول نمی اور مختلف کیمیکلز، جو ان کی کارکردگی اور اعتبار کو کم کر سکتے ہیں۔ انڈر فل مواد ایک رکاوٹ ہے، جو نمی کے داخل ہونے اور چپ پیکج میں نقصان دہ مادوں کے پھیلاؤ کو روکتا ہے۔ یہ تحفظ برقی کارکردگی کو برقرار رکھنے اور آلے کی عمر کو بڑھانے میں مدد کرتا ہے۔

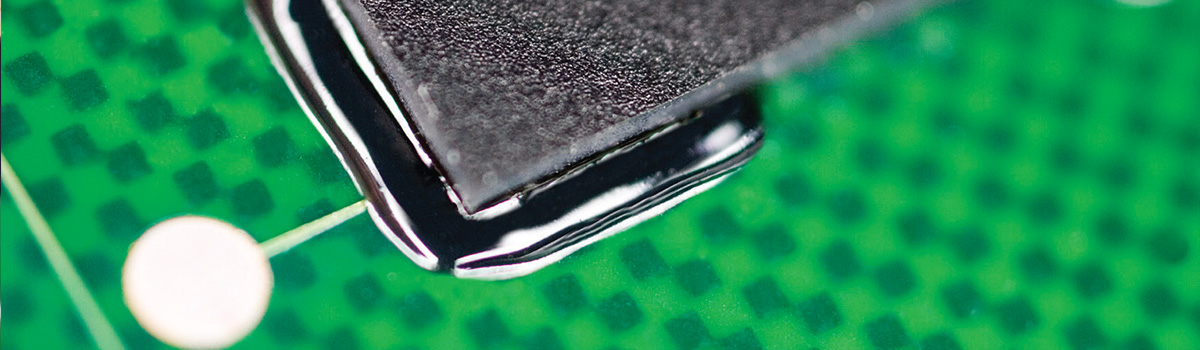

فلپ چپ چپکنے والی چیزیں: چھوٹے کو فعال کرنا

پلٹائیں چپ چپکنے والی چیزیں مختلف الیکٹرانک آلات میں مائنیچرائزیشن کو فعال کرنے میں اہم ہیں۔ جیسے جیسے ٹیکنالوجی ترقی کرتی ہے، چھوٹی، ہلکی اور زیادہ طاقتور مشینوں کی مسلسل مانگ ہوتی ہے۔ فلپ چپ بانڈنگ اس طرح کے آلات میں اعلی کثافت کے باہمی رابطوں کو حاصل کرنے کے لیے ایک ترجیحی طریقہ کے طور پر ابھری ہے۔ یہ چپکنے والے چپ اور سبسٹریٹ کے درمیان براہ راست برقی اور مکینیکل کنکشن کی سہولت فراہم کرتے ہیں، جس سے چھوٹے بنانے کے بے شمار فوائد ہوتے ہیں۔

فلپ چپ چپکنے والی چیزوں کا ایک اہم فائدہ الیکٹرانک پیکجوں کے مجموعی سائز کو کم کرنے کی ان کی صلاحیت ہے۔ روایتی وائر بانڈنگ تکنیکوں میں وائر لوپس کے لیے جگہ درکار ہوتی ہے، جس سے قابل حصول ڈیوائس کے سائز کو محدود کیا جاتا ہے۔ اس کے برعکس، فلپ چپ بانڈنگ وائر لوپس کی ضرورت کو ختم کرتی ہے، جس سے پیکیج کے سائز میں نمایاں کمی واقع ہوتی ہے۔ پورٹیبل الیکٹرانک آلات، جیسے اسمارٹ فونز، ٹیبلیٹ، اور پہننے کے قابل، جہاں جگہ ایک پریمیم ہے۔

مزید برآں، فلپ چپ چپکنے والے آلے کی کارکردگی کو بڑھاتے ہیں۔ چپ اور سبسٹریٹ کے درمیان براہ راست برقی رابطہ سگنل کے راستے کی لمبائی اور انڈکٹنس کو کم کرتا ہے، برقی کارکردگی کو بہتر بناتا ہے۔ یہ خاص طور پر تیز رفتار ایپلی کیشنز، جیسے مائیکرو پروسیسرز اور میموری چپس کے لیے اہم ہے، جہاں سگنل کی تاخیر اور نقصان کو کم سے کم کرنا بہت ضروری ہے۔ فلپ چپ بانڈنگ تیز رفتار ڈیٹا کی منتقلی کی شرح، کم بجلی کی کھپت، اور پرجیوی اثرات کو کم کر کے آلے کی بھروسے کی صلاحیت میں معاون ہے۔

مزید یہ کہ، فلپ چپ چپکنے والی بہترین تھرمل مینجمنٹ صلاحیتیں پیش کرتی ہیں۔ گرمی کی کھپت کا انتظام ایک اہم چیلنج بن جاتا ہے کیونکہ الیکٹرانک اجزاء زیادہ طاقتور اور گنجان بن جاتے ہیں۔ فلپ چپ بانڈنگ سبسٹریٹ سے چپ کو براہ راست منسلک کرنے کی اجازت دیتی ہے، جو گرمی کی منتقلی کی کارکردگی کو بڑھاتی ہے۔ یہ موثر گرمی کی کھپت کو قابل بناتا ہے، زیادہ گرمی کو روکتا ہے اور آلے کی مجموعی وشوسنییتا اور عمر کو بہتر بناتا ہے۔ اعلی کارکردگی والے آلات جیسے گرافکس پروسیسنگ یونٹس (GPUs) اور سینٹرل پروسیسنگ یونٹس (CPUs) کے لیے موثر تھرمل مینجمنٹ ضروری ہے۔

فلپ چپ چپکنے والی چیزوں کا ایک اور فائدہ ان کا مکینیکل استحکام ہے۔ فلپ چپ بانڈنگ میں استعمال ہونے والا چپکنے والا مواد ٹھوس اور قابل اعتماد باہمی ربط فراہم کرتا ہے۔ وائر بانڈز کی عدم موجودگی تار ٹوٹنے یا تھکاوٹ کے خطرے کو ختم کرتی ہے، طویل مدتی مکینیکل سالمیت کو یقینی بناتی ہے۔ فلپ چپ چپکنے والی چیزوں کی مضبوطی انہیں سخت آپریٹنگ حالات، جیسے آٹوموٹو الیکٹرانکس یا ایرو اسپیس سسٹمز کے لیے موزوں بناتی ہے۔

مزید برآں، فلپ چپ چپکنے والی چیزیں اعلی کثافت کے آپس میں جڑنے کی حمایت کرتی ہیں۔ فلپ چپ بانڈنگ کے ساتھ، ایک چھوٹے سے علاقے میں بڑی تعداد میں کنکشن حاصل کرنا ممکن ہے، جس سے محدود جگہ کے اندر زیادہ فعالیت کے انضمام کی اجازت ملتی ہے۔ یہ خاص طور پر پیچیدہ الیکٹرانک آلات کے لیے فائدہ مند ہے جن کے لیے متعدد ان پٹ/آؤٹ پٹ کنکشنز کی ضرورت ہوتی ہے، جیسے انٹیگریٹڈ سرکٹس، سینسرز، یا مائیکرو الیکٹرو مکینیکل سسٹمز (MEMS)۔ فلپ چپ چپکنے والے اعلی کثافت والے انٹر کنیکٹس ڈیوائس کے مجموعی چھوٹے بنانے میں معاون ہیں۔

Encapsulation Adhesives: حساس اجزاء کی حفاظت

حساس الیکٹرانک اجزاء کو مختلف ماحولیاتی عوامل، مکینیکل تناؤ اور کیمیائی نمائش سے بچانے کے لیے Encapsulation Adhesives ضروری ہیں۔ یہ چپکنے والی چیزیں حفاظتی رکاوٹ فراہم کرتی ہیں، عناصر کو سمیٹتی ہیں اور ان کی لمبی عمر اور وشوسنییتا کو یقینی بناتی ہیں۔ یہ مضمون encapsulation adhesives کی اہمیت اور حساس اجزاء کی حفاظت میں ان کے کردار کو تلاش کرے گا۔

حساس الیکٹرانک اجزاء، جیسے انٹیگریٹڈ سرکٹس، سینسرز، اور نازک وائرنگ، نمی، دھول، درجہ حرارت کے اتار چڑھاو اور جسمانی اثرات کی وجہ سے ہونے والے نقصان کا خطرہ ہیں۔ انکیپسولیشن چپکنے والی چیزیں ان اجزاء کے گرد حفاظتی پرت بنا کر ایک قابل اعتماد حل پیش کرتی ہیں۔ وہ ایک رکاوٹ کے طور پر کام کرتے ہیں، ان اجزاء کو بیرونی عناصر سے بچاتے ہیں جو فعالیت سے سمجھوتہ کر سکتے ہیں یا قبل از وقت ناکامی کا باعث بن سکتے ہیں۔

انکیپسولیشن چپکنے والی اہم خصوصیات میں سے ایک ان کی نمی کے داخلے کے خلاف مزاحمت کرنے کی صلاحیت ہے۔ نمی سنکنرن، شارٹ سرکٹ، اور برقی رساو کا سبب بن سکتی ہے، جس سے ڈیوائس کی خرابی ہو سکتی ہے۔ انکیپسولیشن چپکنے والے بہترین نمی مزاحمت فراہم کرتے ہیں، حساس اجزاء میں پانی یا نمی کے بخارات کے داخلے کو روکتے ہیں۔ یہ خصوصیت زیادہ نمی یا نمی سے بھرپور ماحول، جیسے آٹوموٹو الیکٹرانکس یا بیرونی صنعتی آلات کے سامنے آنے والی ایپلی کیشنز میں بہت اہم ہے۔

نمی کے تحفظ کے علاوہ، انکیپسولیشن چپکنے والے بہترین کیمیائی مزاحمت بھی پیش کرتے ہیں۔ وہ مختلف کیمیکلز، بشمول سالوینٹس، ایسڈز، بیسز اور صفائی کے ایجنٹوں کی نمائش کو برداشت کر سکتے ہیں۔ یہ مزاحمت اس بات کو یقینی بناتی ہے کہ حساس اجزاء کیمیائی تعاملات سے متاثر نہ ہوں، اپنی سالمیت اور فعالیت کو برقرار رکھتے ہوئے

انکیپسولیشن چپکنے والے حساس اجزاء کو مکینیکل تحفظ بھی فراہم کرتے ہیں۔ وہ جھٹکا جذب کرنے والے کے طور پر کام کرتے ہیں، مکینیکل تناؤ اور کمپن کو ختم کرتے ہیں جو اجزاء کو نقصان پہنچا سکتے ہیں۔ یہ خصوصیت ان ایپلی کیشنز میں بہت اہم ہے جو بار بار نقل و حرکت کا شکار ہوتی ہیں، جیسے ایرو اسپیس، آٹوموٹو، اور کنزیومر الیکٹرانکس۔

مزید برآں، encapsulation چپکنے والی بہترین تھرمل مینجمنٹ خصوصیات پیش کرتے ہیں. وہ اعلی تھرمل چالکتا کے مالک ہیں، حساس اجزاء سے موثر گرمی کی کھپت کی اجازت دیتے ہیں. یہ چپکنے والی اشیاء گرمی کو مؤثر طریقے سے ختم کرکے، تھرمل تناؤ کو روکنے اور طویل مدتی وشوسنییتا کو یقینی بنا کر زیادہ سے زیادہ آپریٹنگ درجہ حرارت کو برقرار رکھنے میں مدد کرتی ہیں۔

encapsulation adhesives کا ایک اور فائدہ الیکٹرانک اسمبلیوں کی ساختی سالمیت کو بڑھانے کی صلاحیت ہے۔ مختلف اجزاء کو اکٹھا کرنا اور بانڈ کرنا مجموعی نظام کو اضافی طاقت اور استحکام فراہم کرتا ہے۔ یہ خصوصیت ان ایپلی کیشنز میں خاص طور پر فائدہ مند ہے جہاں مکینیکل مضبوطی ضروری ہے، جیسے صنعتی کنٹرول سسٹم یا ملٹری گریڈ الیکٹرانکس۔

انکیپسولیشن چپکنے والی مختلف درخواستوں کی ضروریات کو پورا کرنے کے لیے مختلف فارمولیشنز میں آتی ہیں۔ وہ مائع چپکنے والے ہو سکتے ہیں جو کمرے کے درجہ حرارت پر ٹھیک ہوتے ہیں یا اعلی طاقت کے استعمال کے لیے استعمال ہونے والے تھرمل طور پر موصل مرکبات۔ مناسب چپکنے والے کا انتخاب ان عوامل پر منحصر ہے جیسے تحفظ کی مطلوبہ سطح، آپریٹنگ حالات، علاج کا وقت، اور اسمبلی کے عمل۔

کم آؤٹ گیسنگ چپکنے والی: خلائی ایپلی کیشنز کے لیے اہم

کم آؤٹ گیسنگ چپکنے والی چیزیں خلائی ایپلی کیشنز میں ایک اہم کردار ادا کرتی ہیں جہاں صاف اور کنٹرول شدہ ماحول کو برقرار رکھنا ضروری ہے۔ آؤٹ گیسنگ سے مراد غیر مستحکم نامیاتی مرکبات (VOCs) اور دیگر آلودگیوں کو مواد سے خارج کرنا ہے، بشمول چپکنے والے، ویکیوم یا کم دباؤ کے حالات میں۔ خلاء کے انتہائی حالات میں، جہاں کوئی ماحولیاتی دباؤ نہیں ہوتا ہے، باہر گیس کرنا حساس آلات، نظری نظام، اور خلائی جہاز کی سطحوں کو نقصان پہنچا سکتا ہے۔ لہذا، خلائی مشنوں کی قابل اعتماد کارکردگی اور لمبی عمر کو یقینی بنانے کے لیے کم آؤٹ گیسنگ چپکنے والی اشیاء کا استعمال انتہائی اہم ہے۔

آؤٹ گیسنگ کے ساتھ بنیادی خدشات میں سے ایک اہم سطحوں، جیسے آپٹیکل لینس اور سینسر پر آلودگیوں کا جمع ہونا ہے۔ نجاست ان سطحوں پر ایک پتلی فلم بنا سکتی ہے، ان کی شفافیت کو کم کر سکتی ہے، کارکردگی کو خراب کر سکتی ہے، اور سائنسی پیمائش میں مداخلت کر سکتی ہے۔ آپٹیکل سسٹمز کے معاملے میں، کھلے پن میں معمولی کمی بھی خلا سے جمع کی گئی تصاویر اور ڈیٹا کے معیار کو نمایاں طور پر متاثر کر سکتی ہے۔ کم آؤٹ گیسنگ چپکنے والی اشیاء کو غیر مستحکم مرکبات کے اخراج کو کم کرنے، آلودگی کے خطرے کو کم کرنے اور حساس آلات کی فعالیت کو محفوظ رکھنے کے لیے ڈیزائن کیا گیا ہے۔

کم آؤٹ گیسنگ چپکنے والی چیزوں کا ایک اور اہم پہلو الیکٹرانک اجزاء اور سرکٹری پر ان کا اثر ہے۔ آؤٹ گیسنگ کے دوران جاری ہونے والے VOCs نازک الیکٹرانک سسٹم کو خراب یا خراب کر سکتے ہیں، جس سے خرابی یا مکمل ناکامی ہو سکتی ہے۔ یہ خاص طور پر خلائی جہاز کے بارے میں ہے، جہاں الیکٹرانک اجزاء خلا کے خلا، درجہ حرارت کے انتہائی تغیرات اور تابکاری کے سامنے آتے ہیں۔ کم آؤٹ گیسنگ چپکنے والے کم بخارات کے دباؤ والے مواد کے ساتھ تیار کیے جاتے ہیں، سنکنرن مرکبات کے اخراج کو کم سے کم کرتے ہیں اور الیکٹرانک نظام کی سالمیت کی حفاظت کرتے ہیں۔

مزید برآں، باہر نکلنے سے خلابازوں کی صحت اور عملے کے خلائی جہاز کی رہائش کو بھی خطرہ ہو سکتا ہے۔ خلائی کیپسول یا خلائی اسٹیشن جیسے بند ماحول میں، باہر گیس سے VOCs کا جمع ہونا ناخوشگوار یا خطرناک ماحول پیدا کر سکتا ہے۔ کم آوٹ گیسنگ چپکنے والی چیزیں غیر مستحکم مرکبات کے اخراج کو کم کر کے اس خطرے کو کم کرنے میں مدد کرتی ہیں، خلائی مسافروں کے لیے ان کے مشن کے دوران ایک محفوظ اور صحت مند ماحول کو یقینی بناتی ہیں۔

کم آؤٹ گیسنگ خصوصیات کو حاصل کرنے کے لیے، خلائی ایپلی کیشنز میں استعمال ہونے والے چپکنے والے سخت ٹیسٹنگ اور قابلیت کے عمل سے گزرتے ہیں۔ ان عملوں میں چپکنے والی چیزوں کو مصنوعی خلائی حالات کے تابع کرنا شامل ہے، بشمول ویکیوم چیمبر، انتہائی درجہ حرارت، اور مختلف ماحولیاتی دباؤ۔ چپکنے والی چیزیں جو کم آؤٹ گیسنگ کے لیے سخت تقاضوں کو پورا کرتی ہیں خلائی مشنوں میں استعمال کے لیے تصدیق شدہ اور منظور شدہ ہیں۔

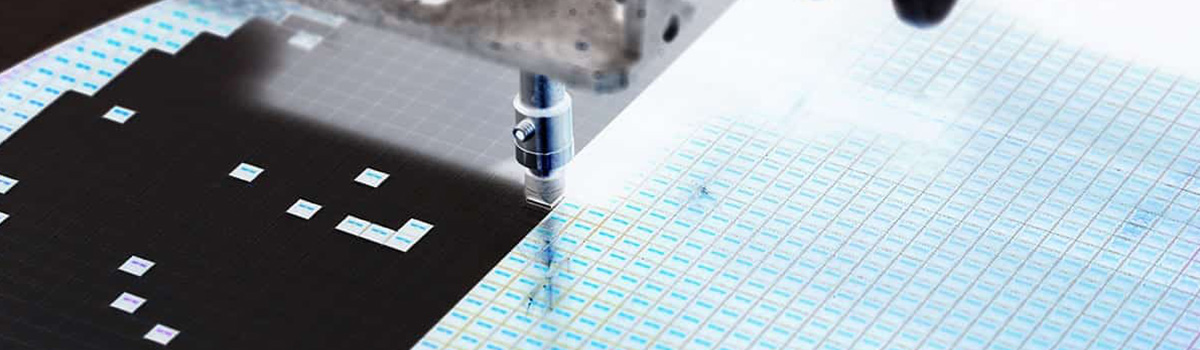

ویفر لیول بانڈنگ چپکنے والی: لاگت کو کم کرنا اور پیداوار میں اضافہ

ویفر لیول بانڈنگ سیمی کنڈکٹر انڈسٹری میں ایک اہم عمل ہے، جہاں پیچیدہ انٹیگریٹڈ سرکٹس بنانے کے لیے متعدد چپس یا ویفرز آپس میں جڑے ہوتے ہیں۔ روایتی طور پر، اس بانڈنگ کے عمل میں سولڈر بمپس یا وائر بانڈنگ تکنیک شامل ہوتی ہے، جس کے لیے ہر چپ کی قطعی سیدھ اور انفرادی بانڈنگ کی ضرورت ہوتی ہے، جس کے نتیجے میں زیادہ لاگت اور کم پیداوار ہوتی ہے۔ تاہم، چپکنے والی ٹیکنالوجیز میں ترقی نے ویفر لیول بانڈنگ چپکنے والی چیزوں کے لیے راہ ہموار کی ہے جو سیمی کنڈکٹر مینوفیکچرنگ میں لاگت میں کمی اور بہتر پیداوار پیش کرتے ہیں۔

ویفر لیول بانڈنگ چپکنے والی چیزوں کو ویفر لیول پر ویفرز یا چپس کے درمیان ایک قابل اعتماد اور مضبوط بانڈ فراہم کرنے کے لیے ڈیزائن کیا گیا ہے، جو انفرادی بانڈنگ کے عمل کی ضرورت کو ختم کرتا ہے۔ یہ چپکنے والی چیزیں عام طور پر ویفرز کے درمیان ایک پتلی پرت کے طور پر لگائی جاتی ہیں اور مطلوبہ بانڈ کی مضبوطی حاصل کرنے کے لیے کنٹرول شدہ حالات میں ٹھیک ہو جاتی ہیں۔ یہاں کچھ اہم عوامل ہیں جو لاگت میں کمی اور بہتر پیداوار میں حصہ ڈالتے ہیں:

- عمل کی آسانیاں: ویفر لیول بانڈنگ چپکنے والی چیزیں ایک ہی قدم میں ایک سے زیادہ چپس یا ویفرز کی بیک وقت بانڈنگ کو فعال کرکے بانڈنگ کے عمل کو آسان بناتی ہیں۔ اس سے ہر چپ کی پیچیدہ سیدھ اور انفرادی بانڈنگ کی ضرورت ختم ہو جاتی ہے، وقت کی بچت ہوتی ہے اور پیداواری لاگت کم ہوتی ہے۔ مزید برآں، چپکنے والی کو ایک بڑے علاقے پر یکساں طور پر لاگو کیا جا سکتا ہے، اس بات کو یقینی بناتے ہوئے کہ پورے ویفر میں مستقل چپکنے والی ہو۔

- اعلی بانڈ کی طاقت اور قابل اعتماد: ویفر لیول بانڈنگ چپکنے والی بہترین چپکنے والی خصوصیات پیش کرتی ہیں، جس کے نتیجے میں ویفرز کے درمیان بانڈ کی مضبوطی زیادہ ہوتی ہے۔ یہ مضبوط بانڈ قابل اعتماد باہمی ربط کو یقینی بناتا ہے اور بعد میں مینوفیکچرنگ کے مراحل یا ڈیوائس آپریشن کے دوران ڈیلامینیشن یا ناکامی کے خطرے کو کم کرتا ہے۔ چپکنے والی کی مکینیکل، تھرمل اور برقی خصوصیات کو مخصوص ایپلی کیشن کی ضروریات کو پورا کرنے کے لیے تیار کیا جا سکتا ہے، جس سے وشوسنییتا میں مزید اضافہ ہوتا ہے۔

- لاگت سے موثر مواد: ویفر لیول بانڈنگ چپکنے والے اکثر روایتی بانڈنگ تکنیک کے مقابلے میں لاگت سے موثر مواد استعمال کرتے ہیں۔ یہ چپکنے والے پولیمر کی ایک قسم، جیسے epoxies، polyimides، یا acrylates کا استعمال کرتے ہوئے تیار کیے جا سکتے ہیں، جو آسانی سے دستیاب ہیں اور مناسب قیمت پر اچھی کارکردگی پیش کرتے ہیں۔ مختلف مواد میں سے انتخاب مینوفیکچررز کو کارکردگی، قیمت، اور مختلف سبسٹریٹس کے ساتھ مطابقت کی بنیاد پر چپکنے والے انتخاب کو بہتر بنانے کے قابل بناتا ہے۔

- پیداوار میں بہتری: ویفر لیول بانڈنگ چپکنے والی چیزیں سیمی کنڈکٹر مینوفیکچرنگ میں بہتر پیداوار میں حصہ ڈالتی ہیں۔ پورے ویفر میں چپکنے والی کا یکساں اطلاق voids، ہوا میں پھنسنے، یا ناہموار بندھن کے خطرے کو کم کرتا ہے، جو نقائص یا ناکامیوں کا باعث بن سکتا ہے۔ مزید برآں، انفرادی چپ بانڈنگ کو ختم کرنے سے بانڈنگ کے عمل کے دوران غلط ترتیب یا نقصان کے امکانات کم ہو جاتے ہیں، جس کے نتیجے میں زیادہ پیداوار اور اسکریپ کی شرح کم ہو جاتی ہے۔

- اعلی درجے کی پیکیجنگ ٹیکنالوجیز کے ساتھ مطابقت: ویفر لیول بانڈنگ چپکنے والی مختلف جدید پیکیجنگ ٹیکنالوجیز، جیسے ویفر لیول چپ اسکیل پیکیجنگ (WLCSP)، فین آؤٹ ویفر لیول پیکیجنگ (FOWLP)، یا 3D انضمام کے عمل کے ساتھ مطابقت رکھتی ہیں۔ یہ چپکنے والے ایک کمپیکٹ فارم فیکٹر کے اندر متعدد چپس یا متنوع اجزاء کے انضمام کو قابل بناتے ہیں، چھوٹے بنانے کی سہولت فراہم کرتے ہیں اور الیکٹرانک آلات میں اعلی درجے کی فعالیت کو فعال کرتے ہیں۔

یووی کیورنگ چپکنے والی: تیز اور عین مطابق بانڈنگ

UV-کیورنگ چپکنے والے انقلابی چپکنے والے ہیں جو تیز رفتار اور عین مطابق بانڈنگ کی صلاحیتیں پیش کرتے ہیں۔ انہوں نے اپنی منفرد خصوصیات اور روایتی چپکنے والی چیزوں کے مقابلے میں فوائد کی وجہ سے مختلف صنعتوں میں مقبولیت حاصل کی ہے۔ یووی کیورنگ چپکنے والی چیزیں عام طور پر ایک مونومر، ایک فوٹو انیشیٹر، اور ایک سٹیبلائزر پر مشتمل ہوتی ہیں۔ بالائے بنفشی (UV) روشنی کے سامنے آنے پر، یہ چپکنے والے فوٹو کیمیکل رد عمل سے گزرتے ہیں جو تیزی سے ٹھیک ہونے اور جڑنے کا باعث بنتے ہیں۔

یووی کیورنگ چپکنے والی چیزوں کے اہم فوائد میں سے ایک ان کا تیزی سے علاج کرنے کا وقت ہے۔ روایتی بانڈز کے برعکس جن کو مکمل طور پر ٹھیک ہونے کے لیے گھنٹوں یا دنوں کی ضرورت ہوتی ہے، UV کیورنگ چپکنے والی چیزیں سیکنڈوں سے منٹوں میں ٹھیک ہو جاتی ہیں۔ یہ تیزی سے علاج کرنے کا وقت پیداواری کارکردگی کو نمایاں طور پر بڑھاتا ہے اور اسمبلی لائن کے انتظار کے اوقات کو کم کرتا ہے، جس کے نتیجے میں مینوفیکچررز کی لاگت میں نمایاں بچت ہوتی ہے۔ فوری بانڈ کی تشکیل بانڈڈ اجزاء کی فوری ہینڈلنگ اور مزید پروسیسنگ کی بھی اجازت دیتی ہے۔

UV-کیورنگ چپکنے والی کی عین مطابق بانڈنگ کی صلاحیت ایک اور اہم فائدہ ہے۔ چپکنے والا اس وقت تک مائع رہتا ہے جب تک کہ UV روشنی کے سامنے نہ آجائے، جو حصوں کی سیدھ اور پوزیشننگ کے لیے کافی وقت فراہم کرتا ہے۔ ایک بار جب چپکنے والی UV روشنی کے سامنے آجاتی ہے تو تیزی سے مضبوط ہوجاتی ہے، جس سے ایک ٹھوس اور پائیدار بانڈ بنتا ہے۔ یہ قطعی بانڈنگ کی صلاحیت ان ایپلی کیشنز کو فائدہ پہنچاتی ہے جن میں اعلی درستگی اور سخت رواداری کی ضرورت ہوتی ہے، جیسے الیکٹرانکس، آپٹکس اور طبی آلات۔

UV-کیورنگ چپکنے والی بہترین بانڈ طاقت اور استحکام بھی پیش کرتی ہے۔ ٹھیک شدہ چپکنے والا ایک مضبوط بانڈ بناتا ہے جو مختلف ماحولیاتی عوامل کا مقابلہ کر سکتا ہے، بشمول درجہ حرارت کی انتہا، نمی اور کیمیکل۔ یہ بانڈڈ اجزاء کی لمبی عمر اور وشوسنییتا کو یقینی بناتا ہے، جس سے UV-کیورنگ چپکنے والی درخواستوں کے لیے موزوں بن جاتی ہے۔

مزید برآں، UV-کیورنگ چپکنے والے سالوینٹس سے پاک ہوتے ہیں اور ان میں کم اتار چڑھاؤ والے نامیاتی مرکب (VOC) کا اخراج ہوتا ہے۔ سالوینٹس پر مبنی چپکنے والی چیزوں کے برعکس جن کو خشک کرنے اور ممکنہ طور پر نقصان دہ بخارات چھوڑنے کی ضرورت ہوتی ہے، UV کیورنگ چپکنے والی چیزیں ماحول دوست اور محفوظ ہیں۔ یہ انہیں صنعتوں کے لیے ایک پرکشش انتخاب بناتا ہے جس کا مقصد اپنے ماحولیاتی اثرات کو کم کرنا اور ضوابط کی تعمیل کرنا ہے۔

یووی کیورنگ چپکنے والی استرتا ایک اور قابل ذکر پہلو ہے۔ وہ مختلف مواد کو جوڑ سکتے ہیں، بشمول شیشہ، دھاتیں، پلاسٹک، سیرامکس، اور یہاں تک کہ مختلف سبسٹریٹس۔ یہ وسیع مطابقت یووی کیورنگ چپکنے والی اشیاء کو آٹوموٹو، ایرو اسپیس، الیکٹرانکس اور طبی صنعتوں میں متنوع ایپلی کیشنز کے لیے موزوں بناتی ہے۔

کنڈکٹیو پیسٹ چپکنے والی چیزیں: لچکدار اور پرنٹ شدہ الیکٹرانکس کو فعال کرنا

کنڈکٹیو پیسٹ چپکنے والی چیزیں لچکدار اور پرنٹ شدہ الیکٹرانکس کو تیار کرنے کے لیے ایک اہم قابل بنانے والی ٹیکنالوجی کے طور پر ابھری ہیں۔ یہ جدید مواد روایتی چپکنے والی خصوصیات کو دھاتوں کی چالکتا کے ساتھ جوڑتا ہے، مختلف ذیلی جگہوں پر الیکٹرانک آلات کی تیاری اور انضمام کے لیے نئے امکانات کھولتا ہے۔

conductive پیسٹ چپکنے والے کے اہم فوائد میں سے ایک میکانی چپکنے والی اور برقی چالکتا دونوں فراہم کرنے کی صلاحیت ہے. روایتی چپکنے والی چیزیں عام طور پر موصل ہوتی ہیں، جو الیکٹرانک ایپلی کیشنز میں ان کے استعمال کو محدود کرتی ہیں۔ کنڈکٹو پیسٹ چپکنے والی اشیاء، اس کے برعکس، چاندی، تانبا، یا کاربن جیسے کنڈکٹیو ذرات پر مشتمل ہوتی ہیں جو بجلی کے بہاؤ کو آسان بناتے ہیں۔ یہ دوہری فعالیت انہیں ایک چپکنے والی اور ترسیلی راستے دونوں کے طور پر کام کرنے کی اجازت دیتی ہے، جو انہیں الیکٹرانک اجزاء کو جوڑنے یا لچکدار ذیلی جگہوں پر کنڈکٹیو نشانات بنانے کے لیے مثالی بناتی ہے۔

کوندکٹو پیسٹ چپکنے والی لچک ایک اور اہم خصوصیت ہے جو انہیں لچکدار الیکٹرانکس کے لیے موزوں بناتی ہے۔ یہ چپکنے والے اپنی برقی چالکتا کو برقرار رکھ سکتے ہیں یہاں تک کہ جب موڑنے، کھینچنے، یا گھماؤ کا نشانہ بنایا جائے۔ یہ لچک ان ایپلی کیشنز جیسے پہننے کے قابل آلات، لچکدار ڈسپلے، اور کنفارمل الیکٹرانکس کے لیے بہت اہم ہے، جہاں روایتی سخت سرکٹس کا نفاذ ناقابل عمل یا ناممکن ہوگا۔ کنڈکٹیو پیسٹ چپکنے والے لچکدار سبسٹریٹس پر مضبوط اور قابل اعتماد برقی کنکشن بنانے کے قابل بناتے ہیں، لچکدار الیکٹرانک آلات کی کارکردگی اور استحکام کو یقینی بناتے ہیں۔

مزید برآں، کنڈکٹیو پیسٹ چپکنے والی مختلف پرنٹنگ تکنیکوں، جیسے اسکرین پرنٹنگ، انک جیٹ پرنٹنگ، اور فلیکسوگرافک پرنٹنگ کے ساتھ مطابقت رکھتی ہیں۔ یہ مطابقت پرنٹ شدہ الیکٹرانکس کی اعلی حجم اور لاگت سے موثر مینوفیکچرنگ کی اجازت دیتی ہے۔ پرنٹنگ کے عمل درست پیٹرن میں کنڈکٹو پیسٹ چپکنے والی چیزوں کو جمع کرنے کے قابل بناتے ہیں، جس سے کم سے کم مواد کے ضیاع کے ساتھ پیچیدہ سرکٹس اور الیکٹرانک ڈیزائن بنانا ممکن ہوتا ہے۔ لچکدار ذیلی جگہوں پر براہ راست ترسیلی نشانات کو پرنٹ کرنے کی صلاحیت من گھڑت عمل کو آسان بناتی ہے اور پیداوار کے وقت کو کم کرتی ہے، جس سے پرنٹ شدہ الیکٹرانکس بڑے پیمانے پر مینوفیکچرنگ کے لیے ایک قابل عمل حل بن جاتا ہے۔

کنڈکٹیو پیسٹ چپکنے والے تھرمل مینجمنٹ کے لحاظ سے بھی فوائد پیش کرتے ہیں۔ ان چپکنے والے ذرات کی موجودگی الیکٹرانک اجزاء کے ذریعہ پیدا ہونے والی گرمی کی کھپت کو آسان بناتی ہے۔ یہ خاصیت ان آلات کی وشوسنییتا اور کارکردگی کو یقینی بنانے کے لیے اہم ہے جو اہم حرارت پیدا کرتے ہیں، جیسے پاور الیکٹرانکس یا ہائی پاور ایل ای ڈی۔ کنڈکٹیو پیسٹ چپکنے والی چیزوں کو تھرمل انٹرفیس کے طور پر استعمال کرتے ہوئے، حرارت کو مؤثر طریقے سے حرارت پیدا کرنے والے جزو سے ہیٹ سنک میں منتقل کیا جا سکتا ہے، جس سے آلے کی مجموعی کارکردگی اور لمبی عمر میں بہتری آتی ہے۔

سولڈرنگ پیسٹ: چپکنے والی بانڈنگ کا متبادل

سولڈرنگ پیسٹ، جسے سولڈر پیسٹ بھی کہا جاتا ہے، مختلف ایپلی کیشنز میں چپکنے والی بانڈنگ کا متبادل پیش کرتے ہیں۔ جبکہ چپکنے والی بانڈنگ میں مواد میں شامل ہونے کے لیے چپکنے والی چیزوں کا استعمال شامل ہے، سولڈرنگ پیسٹ ایک مضبوط اور قابل اعتماد بانڈ حاصل کرنے کے لیے ایک مختلف طریقہ کار کا استعمال کرتے ہیں۔ اس جواب میں، ہم 450 الفاظ کی حد کے اندر چپکنے والی بندھن کے متبادل کے طور پر سولڈرنگ پیسٹ کو تلاش کریں گے۔

سولڈرنگ پیسٹ دھاتی مرکب ذرات، بہاؤ اور بائنڈر کے مرکب پر مشتمل ہوتا ہے۔ دھاتی کھوٹ کے ذرات عام طور پر ٹن، سیسہ، چاندی، یا ان دھاتوں کے امتزاج پر مشتمل ہوتے ہیں۔ تبدیلی سولڈرنگ کے عمل میں دھات کی سطحوں سے آکسائڈز کو ہٹانے اور گیلے اور چپکنے کو فروغ دینے میں مدد کرتی ہے۔ بائنڈر پیسٹ کو ایک ساتھ رکھتا ہے اور اسے آسانی سے لاگو کرنے کی اجازت دیتا ہے۔

چپکنے والی بانڈنگ پر سولڈرنگ پیسٹ کے بنیادی فوائد میں سے ایک بانڈ کی مضبوطی اور استحکام ہے۔ سولڈرنگ جوڑنے والے مواد کے درمیان ایک میٹالرجیکل بانڈ بناتا ہے، جس کے نتیجے میں ایک مضبوط جوڑ بنتا ہے جو مختلف مکینیکل، تھرمل اور برقی دباؤ کو برداشت کر سکتا ہے۔ سولڈرڈ جوائنٹ اکثر چپکنے والے بانڈز کے مقابلے میں زیادہ مضبوط اور قابل اعتماد ہوتا ہے، جو وقت کے ساتھ ساتھ یا بعض حالات میں کم ہو سکتا ہے۔

سولڈرنگ پیسٹ ایک تیز اور زیادہ موثر بانڈنگ عمل بھی پیش کرتے ہیں۔ پیسٹ کو مطلوبہ جگہوں پر بالکل ٹھیک لگایا جا سکتا ہے، اور اسمبلی کو سولڈر کے پگھلنے والے درجہ حرارت پر گرم کر کے جوائنٹ بنایا جا سکتا ہے۔ یہ عمل اکثر چپکنے والی بانڈنگ سے زیادہ تیز ہوتا ہے، جس میں علاج یا خشک ہونے کے اوقات کی ضرورت پڑ سکتی ہے۔ مزید برآں، سولڈرنگ پیسٹ متعدد اجزاء کو بیک وقت جوڑنے، اسمبلی کے وقت کو کم کرنے اور پیداواری صلاحیت کو بڑھانے کے قابل بناتے ہیں۔

ایک اور فائدہ مختلف مواد میں شامل ہونے میں سولڈرنگ پیسٹ کی استعداد ہے۔ چپکنے والی بانڈنگ کی حدود ہو سکتی ہیں جب مختلف مواد یا مواد کو تھرمل توسیع کے مختلف گتانکوں کے ساتھ جوڑتے ہیں۔ سولڈرنگ پیسٹ مختلف مواد کے درمیان قابل اعتماد جوڑ بنا سکتے ہیں، بشمول دھاتیں، سیرامکس، اور کچھ پلاسٹک، جو انہیں متنوع ایپلی کیشنز کے لیے موزوں بناتے ہیں۔

مزید برآں، چپکنے والی بانڈنگ کے مقابلے سولڈرنگ پیسٹ تھرمل اور برقی چالکتا کو بہتر بنا سکتے ہیں۔ یہ خاصیت خاص طور پر ان ایپلی کیشنز میں فائدہ مند ہے جہاں حرارت کی کھپت یا برقی تسلسل بہت ضروری ہے، جیسے کہ الیکٹرانک اسمبلیاں — سولڈرڈ جوائنٹ ایک براہ راست دھاتی راستہ بناتا ہے، موثر حرارت کی منتقلی اور برقی ترسیل کو سہولت فراہم کرتا ہے۔

تاہم، یہ نوٹ کرنا ضروری ہے کہ سولڈرنگ پیسٹ میں بھی کچھ تحفظات اور حدود ہیں۔ مثال کے طور پر، کچھ سولڈر مرکب میں سیسہ ہوتا ہے، جو ماحولیاتی اور صحت کے خدشات کی وجہ سے محدود ہو سکتا ہے۔ سیسہ سے پاک سولڈرنگ پیسٹ کو متبادل کے طور پر تیار کیا گیا ہے، لیکن ان کی خصوصیات مختلف ہو سکتی ہیں اور اس کے لیے مخصوص پروسیسنگ کی ضرورت ہوتی ہے۔

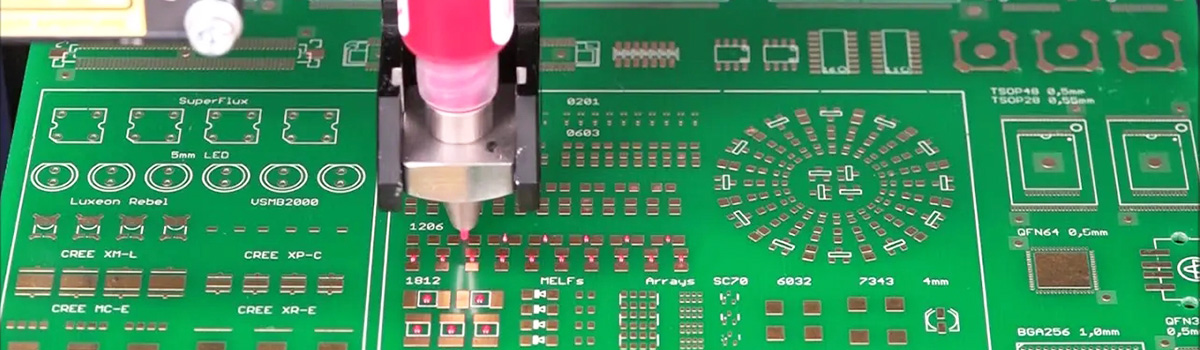

چپکنے والی ڈسپنسنگ تکنیک: صحت سے متعلق اور کارکردگی

چپکنے والی ڈسپینسنگ تکنیکیں مینوفیکچرنگ سے لے کر تعمیر تک مختلف صنعتوں میں اہم ہیں۔ قابل اعتماد بانڈز کو یقینی بنانے، فضلہ کو کم کرنے اور مجموعی پیداواری صلاحیت کو بہتر بنانے کے لیے چپکنے والی ایپلی کیشن میں درستگی اور کارکردگی کا حصول ضروری ہے۔ یہ مضمون ایسی اہم تکنیکوں کو تلاش کرے گا جو چپکنے والی تقسیم میں درستگی اور کارکردگی کو حاصل کرنے میں مدد کرتی ہیں۔

- خودکار ڈسپنسنگ سسٹم: خودکار ڈسپنسنگ سسٹم چپکنے والی چیزوں کو درست طریقے سے لگانے کے لیے روبوٹک ہتھیاروں یا کمپیوٹر کے زیر کنٹرول آلات کا استعمال کرتے ہیں۔ یہ سسٹمز اعلیٰ تکراری قابلیت، درستگی اور رفتار پیش کرتے ہیں، متعدد حصوں یا مصنوعات میں مستقل چپکنے والی ایپلی کیشن کو یقینی بناتے ہیں۔ انسانی غلطی کو ختم کرکے، خودکار نظام فضلے کو کم سے کم کرتے ہیں اور چپکنے والی ڈسپنسنگ کے عمل میں کارکردگی کو بڑھاتے ہیں۔

- میٹرنگ اور مکسنگ سسٹمز: کچھ ایپلی کیشنز کے لیے دو یا دو سے زیادہ اجزاء کو تقسیم کرنے کی ضرورت ہوتی ہے جنہیں ایک مخصوص تناسب میں ملانے کی ضرورت ہوتی ہے۔ میٹرنگ اور مکسنگ سسٹم تقسیم کرنے سے پہلے چپکنے والے اجزاء کو درست طریقے سے ماپتے اور یکجا کرتے ہیں، درست تناسب اور مستقل معیار کو یقینی بناتے ہیں۔ یہ نظام خاص طور پر دو حصوں والے ایپوکس، پولیوریتھینز، اور دیگر رد عمل والی چپکنے والی چیزوں کے لیے فائدہ مند ہیں۔

- پریشر کنٹرول ڈسپنسنگ: پریشر کنٹرول ڈسپنسنگ تکنیکوں میں نیومیٹک یا ہائیڈرولک سسٹم کا استعمال شامل ہوتا ہے تاکہ چپکنے والے کے بہاؤ کی شرح اور دباؤ کو کنٹرول کیا جا سکے۔ چپکنے والی کو ایک مستقل قوت کو برقرار رکھنے، عین مطابق اطلاق کو یقینی بنا کر، اور اضافی چپکنے والی کو کم سے کم کر کے کنٹرول شدہ شرح پر تقسیم کیا جاتا ہے۔ پریشر کنٹرول ڈسپنسنگ عام طور پر ان ایپلی کیشنز کے لیے استعمال ہوتی ہے جن کے لیے باریک لکیروں، نقطوں یا پیچیدہ نمونوں کی ضرورت ہوتی ہے۔

- جیٹنگ اور سوئی ڈسپنسنگ: جیٹنگ اور سوئی ڈسپینسنگ کی تکنیک ان ایپلی کیشنز کے لیے موزوں ہیں جن کے لیے تیز رفتار اور درست چپکنے والی جگہ کی ضرورت ہوتی ہے۔ جیٹنگ سسٹم چھوٹی بوندوں یا مسلسل چپکنے والی لائنوں کو پھیلانے کے لیے دباؤ کی دالیں استعمال کرتے ہیں۔ دوسری طرف، سوئی کی تقسیم میں کنٹرول شدہ مقدار میں چپکنے والی جمع کرنے کے لیے سوئی یا نوزل کا استعمال شامل ہے۔ یہ تکنیکیں عام طور پر الیکٹرانکس اسمبلی میں استعمال ہوتی ہیں، جہاں چھوٹے، عین مطابق چپکنے والے ذخائر کی ضرورت ہوتی ہے۔

- سپرے اور کوٹنگ سسٹم: بڑے ایریا بانڈنگ یا کوٹنگ ایپلی کیشنز کے لیے، سپرے اور کوٹنگ سسٹم موثر چپکنے والی ڈسپنسنگ فراہم کرتے ہیں۔ یہ سسٹم ایٹمائزیشن کی تکنیکوں کو استعمال کرتے ہوئے ایک عمدہ دھند یا چپکنے والی اسپرے کو تیار کرتے ہیں، حتیٰ کہ کوریج اور کم سے کم فضلہ کو بھی یقینی بناتے ہیں۔ سپرے اور کوٹنگ سسٹم آٹوموٹو، ایرو اسپیس اور فرنیچر بنانے والی صنعتوں میں بڑے پیمانے پر استعمال ہوتے ہیں۔

- ڈسپینسنگ والوز اور نوزلز: ڈسپینسنگ والوز اور نوزلز کا انتخاب چپکنے والی ڈسپینسنگ میں درستگی حاصل کرنے کے لیے اہم ہے۔ مختلف قسم کے والوز اور نوزلز، جیسے سوئی والوز، ڈایافرام والوز، یا ٹیپرڈ نوزلز، بہاؤ کی شرح، پیٹرن اور قطرہ کے سائز پر مختلف کنٹرول پیش کرتے ہیں۔ مخصوص چپکنے والی اور درخواست کی ضروریات کے لیے مناسب والو یا نوزل کا انتخاب درست اور موثر ڈسپنسنگ کے حصول کے لیے ضروری ہے۔

- ویژن گائیڈڈ سسٹمز: ویژن گائیڈڈ ڈسپنسنگ سسٹم پرزوں یا سبسٹریٹس کی پوزیشن کا پتہ لگانے اور ٹریک کرنے کے لیے کیمرے اور جدید سافٹ ویئر استعمال کرتے ہیں۔ کیپچر کی گئی تصاویر کا تجزیہ کرتے ہوئے، سسٹم چپکنے والی ڈسپینسنگ پیرامیٹرز کو حقیقی وقت میں ایڈجسٹ کرتا ہے، یہاں تک کہ فاسد سطحوں یا مختلف حصوں کے طول و عرض پر بھی درست جگہ کا تعین یقینی بناتا ہے۔ وژن گائیڈڈ سسٹم عمل کی مختلف حالتوں کو ایڈجسٹ کرتے ہوئے درستگی اور کارکردگی کو بڑھاتے ہیں۔

سیمی کنڈکٹر چپکنے والی ایپلی کیشن میں چیلنجز

سیمی کنڈکٹر چپکنے والی ایپلی کیشن کو کئی چیلنجوں کا سامنا ہے جو الیکٹرانک آلات کی کارکردگی اور وشوسنییتا کو متاثر کر سکتے ہیں۔ یہ چیلنجز سیمی کنڈکٹرز کی انوکھی ضروریات اور خصوصیات اور ان کا سامنا کرنے والے آپریٹنگ حالات کی وجہ سے پیدا ہوتے ہیں۔ سیمی کنڈکٹر چپکنے والی ایپلی کیشن میں کچھ اہم چیلنجز یہ ہیں:

- تھرمل مینجمنٹ: سیمی کنڈکٹرز آپریشن کے دوران گرمی پیدا کرتے ہیں، اور زیادہ گرمی کو روکنے کے لیے موثر تھرمل مینجمنٹ بہت ضروری ہے۔ سیمی کنڈکٹرز میں استعمال ہونے والے چپکنے والے مواد میں آلہ سے حرارت کو مؤثر طریقے سے منتقل کرنے کے لیے بہترین تھرمل چالکتا ہونا چاہیے۔ تھرمل کارکردگی پر سمجھوتہ کیے بغیر مناسب آسنجن کو یقینی بنانا ایک اہم چیلنج ہے۔

- کیمیائی مطابقت: سیمی کنڈکٹرز اپنی عمر کے دوران مختلف کیمیکلز کے سامنے آتے ہیں، بشمول صفائی کے ایجنٹ، سالوینٹس اور بہاؤ۔ چپکنے والے مواد کو ان مادوں کے ساتھ کیمیائی طور پر ہم آہنگ ہونا چاہیے تاکہ وقت کے ساتھ انحطاط یا چپکنے کے نقصان سے بچا جا سکے۔ ایسے چپکنے والے مواد کا انتخاب کرنا جو مخصوص کیمیکلز کی نمائش کو برداشت کر سکیں ایک پیچیدہ کام ہے۔

- مکینیکل تناؤ: الیکٹرانک آلات اکثر تھرمل توسیع، کمپن اور بیرونی قوتوں کی وجہ سے مکینیکل تناؤ کا سامنا کرتے ہیں۔ ان دباؤ کو برداشت کرنے کے لیے، چپکنے والے مواد میں مناسب میکانکی خصوصیات کا ہونا ضروری ہے، جیسے لچک اور طاقت۔ چپکنے والی خراب کارکردگی سیمی کنڈکٹر ڈیوائس کے ڈیلامینیشن، کریکنگ، یا مکینیکل ناکامی کا باعث بن سکتی ہے۔

- مائنیچرائزیشن: منیچرائزیشن کے جاری رجحان کے ساتھ، سیمی کنڈکٹر آلات تیزی سے چھوٹے اور پیچیدہ ہوتے جا رہے ہیں۔ اس طرح کے چھوٹے ڈھانچے میں چپکنے والی درخواست کو اعلی صحت سے متعلق اور کنٹرول کی ضرورت ہوتی ہے۔ یکساں کوریج کو یقینی بنانا، خالی جگہوں سے بچنا، اور بانڈ لائن کی موٹائی کو مسلسل برقرار رکھنا اہم چیلنجز بن جاتے ہیں۔

- عمل کی مطابقت: سیمی کنڈکٹر مینوفیکچرنگ میں پروسیسنگ کے متعدد مراحل شامل ہیں، بشمول صفائی، جمع اور پیکیجنگ۔ چپکنے والے مواد کو ان کی کارکردگی کو منفی طور پر متاثر کیے بغیر ان عملوں کے ساتھ ہم آہنگ ہونا چاہیے۔ ایسے چپکنے والی چیزوں کو تلاش کرنے میں چیلنجز پیدا ہوتے ہیں جو اعلی درجہ حرارت کے عمل کو برداشت کر سکیں، نمی کے خلاف مزاحمت کر سکیں اور مینوفیکچرنگ کے پورے دور میں استحکام برقرار رکھ سکیں۔

- وشوسنییتا اور عمر رسیدہ: سیمک کنڈکٹر آلات سے توقع کی جاتی ہے کہ وہ مختلف آپریٹنگ حالات میں طویل عمر اور قابل اعتماد کارکردگی کے حامل ہوں گے۔ چپکنے والے مواد کو طویل مدتی استحکام، عمر بڑھنے کے خلاف مزاحمت، اور قابل بھروسہ چپکنے کی نمائش کرنی چاہیے۔ چیلنج ممکنہ انحطاطی میکانزم کی پیشین گوئی اور تخفیف کرنے میں ہے جو سیمی کنڈکٹر ڈیوائس کی کارکردگی اور وشوسنییتا کو متاثر کر سکتا ہے۔

- ماحولیاتی تحفظات: سیمی کنڈکٹر ایپلی کیشنز میں استعمال ہونے والے چپکنے والے مواد کو ماحولیاتی ضوابط اور معیارات پر عمل کرنا چاہیے۔

- اس میں خطرناک مادوں، جیسے سیسہ اور دیگر زہریلے مواد کو محدود کرنا شامل ہے۔ کارکردگی پر سمجھوتہ کیے بغیر ریگولیٹری تقاضوں کو پورا کرنے والے ماحول دوست چپکنے والے حل تیار کرنا مشکل ہو سکتا ہے۔

- لاگت اور اسکیل ایبلٹی: چپکنے والا مواد اعلی حجم کے سیمی کنڈکٹر کی پیداوار کے تقاضوں کو پورا کرنے کے لیے لاگت سے موثر اور توسیع پذیر ہونا چاہیے۔ کارکردگی کی ضروریات کے ساتھ لاگت کے تحفظات کو متوازن کرنا مناسب چپکنے والے مواد کے انتخاب اور درخواست کے عمل کو بہتر بنانے میں ایک چیلنج ہے۔

قابل اعتماد جانچ: چپکنے والی کارکردگی کا اندازہ لگانا

چپکنے والی اشیاء کی کارکردگی کا اندازہ لگانے کے لیے قابل اعتماد جانچ ایک ضروری عمل ہے۔ چپکنے والے عام طور پر مختلف صنعتوں میں استعمال ہوتے ہیں، بشمول آٹوموٹو، ایرو اسپیس، الیکٹرانکس، اور تعمیرات، جہاں وہ مختلف مواد کو ایک ساتھ جوڑنے میں اہم کردار ادا کرتے ہیں۔ بانڈڈ اسمبلیوں کی پائیداری اور طویل مدتی فعالیت کو یقینی بنانے کے لیے چپکنے والی چیزوں کی وشوسنییتا بہت اہم ہے۔

قابل اعتماد جانچ کا ایک اہم پہلو چپکنے والی کی طاقت اور چپکنے والی خصوصیات کا جائزہ لینا ہے۔ اس میں چپکنے والے نمونوں کو مختلف تناؤ کے حالات سے مشروط کرنا شامل ہے تاکہ حقیقی دنیا کے منظرناموں کی نقالی کی جا سکے اور مختلف بوجھ، درجہ حرارت اور ماحولیاتی حالات میں ان کی کارکردگی کا تعین کیا جا سکے۔ چپکنے والی مشینی خصوصیات اور مختلف سمتوں میں قوتوں کو برداشت کرنے کی صلاحیت کا اندازہ لگانے کے لیے ٹینسائل، قینچ اور چھلکے کے ٹیسٹ عام طور پر کیے جاتے ہیں۔

مکینیکل ٹیسٹنگ کے علاوہ، ماحولیاتی عوامل چپکنے والی کارکردگی میں اہم کردار ادا کرتے ہیں۔ سروس کی زندگی کے دوران چپکنے والی اشیاء کو انتہائی درجہ حرارت، نمی، کیمیائی مادوں اور UV تابکاری کا سامنا کرنا پڑ سکتا ہے۔ لہٰذا، قابل اعتماد جانچ میں چپچپا نمونوں کو تیز رفتار عمر رسیدہ ٹیسٹوں کے تابع کرنا شامل ہے، جہاں وہ ایک طویل مدت کے لیے سخت ماحولیاتی حالات کا سامنا کرتے ہیں۔ اس سے چپکنے والی کی طویل مدتی کارکردگی کا اندازہ لگانے اور انحطاط کے خلاف اس کی مزاحمت کا اندازہ لگانے میں مدد ملتی ہے، جیسے چپکنے والی طاقت کا نقصان یا کیمیائی بگاڑ۔

قابل اعتماد جانچ کا ایک اور اہم پہلو سائیکلک لوڈنگ کے تحت چپکنے والی کی پائیداری کا اندازہ لگانا ہے۔ بہت سے ایپلی کیشنز میں، چپکنے والی چیزوں کو بار بار مکینیکل دباؤ کا سامنا کرنا پڑتا ہے، جیسے کہ کمپن یا تھرمل سائیکلنگ۔ تھکاوٹ کی جانچ ان چکراتی بوجھ کے تحت چپکنے والی کی ناکامی کے خلاف مزاحمت کا اندازہ کرتی ہے۔ نمونوں کو عام طور پر ایک مخصوص تعداد میں لوڈ سائیکلوں کا نشانہ بنایا جاتا ہے، اور چپکنے والی کوتاہیوں کے کسی بھی نشان کے لیے ان کی کارکردگی کی نگرانی کی جاتی ہے، جیسے کریک پروپیگیشن یا بانڈ ڈیلامینیشن۔

مزید برآں، قابل اعتماد جانچ میں حقیقی دنیا کے حالات میں چپکنے والی کی کارکردگی کا جائزہ لینا شامل ہے۔ اس میں چپکنے والی کی صنعت میں عام طور پر استعمال ہونے والے مختلف مواد جیسے دھاتیں، پلاسٹک، کمپوزٹ، یا شیشے کو بانڈ کرنے کی صلاحیت کی جانچ شامل ہوسکتی ہے۔ نمونے معیاری طریقہ کار کا استعمال کرتے ہوئے تیار کیے جاتے ہیں اور جانچ کے پروٹوکول سے مشروط ہوتے ہیں جو درخواست کی مخصوص ضروریات کو پورا کرتے ہیں۔ یہ انجینئرز کو مختلف ذیلی ذخیروں کے ساتھ چپکنے والی کی مطابقت کا جائزہ لینے اور اس کے بانڈ کی طاقت، لچک، اور ماحولیاتی عوامل کے خلاف مزاحمت کا جائزہ لینے کی اجازت دیتا ہے۔

قابل اعتماد جانچ میں دیگر مادوں کے ساتھ چپکنے والے کی کیمیائی مطابقت کا اندازہ لگانا بھی شامل ہے جن سے یہ اس کے استعمال یا سروس کی زندگی کے دوران رابطہ کر سکتا ہے۔ اس میں یہ تعین کرنے کے لیے مطابقت کے ٹیسٹ کرانا شامل ہے کہ آیا چپکنے والا سالوینٹس، صفائی کرنے والے ایجنٹوں، ایندھن، یا ماحول میں موجود دیگر کیمیکلز کے ساتھ منفی ردعمل ظاہر کرتا ہے۔ کیمیائی مطابقت کی جانچ ممکنہ مسائل کی نشاندہی کرنے میں مدد کرتی ہے جو چپکنے والی ناکامی یا انحطاط کا باعث بن سکتے ہیں۔

آخر میں، قابل اعتماد جانچ چپکنے والی کارکردگی کا اندازہ کرنے میں ایک اہم قدم ہے۔ اس میں مکینیکل خصوصیات کا جائزہ لینا، تیز رفتار عمر کے ٹیسٹ کرنا، سائیکلک لوڈنگ کے تحت پائیداری کا اندازہ لگانا، حقیقی دنیا کے حالات میں کارکردگی کا جائزہ لینا، اور کیمیائی مطابقت کی جانچ کرنا شامل ہے۔ بھروسہ مندی کی جامع جانچ کر کے، مینوفیکچررز اور انجینئرز اپنی مطلوبہ ایپلی کیشنز میں چپکنے والی اشیاء کی مناسبیت اور طویل مدتی کارکردگی کو یقینی بنا سکتے ہیں۔

سیمی کنڈکٹر چپکنے والی میں ماحولیاتی تحفظات

سیمی کنڈکٹر چپکنے والے الیکٹرانک آلات کی اسمبلی اور پیکیجنگ میں خاص طور پر سیمی کنڈکٹر انڈسٹری میں اہم کردار ادا کرتے ہیں۔ اگرچہ یہ چپکنے والے ضروری کام فراہم کرتے ہیں جیسے کہ بانڈنگ اور تھرمل مینجمنٹ، یہ ضروری ہے کہ ان کے ماحولیاتی اثرات کو اپنی زندگی کے دوران غور کیا جائے۔ سیمی کنڈکٹر چپکنے والی میں کچھ اہم ماحولیاتی تحفظات یہ ہیں:

- زہریلا: بہت سے سیمی کنڈکٹر چپکنے والی اشیاء میں خطرناک مادے ہوتے ہیں، بشمول غیر مستحکم نامیاتی مرکبات (VOCs)، بھاری دھاتیں، اور دیگر زہریلے کیمیکل۔ یہ مادے انسانی صحت اور ماحول پر منفی اثرات مرتب کر سکتے ہیں۔ چپکنے والی فارمولیشنوں میں نقصان دہ اجزاء کو کم کرنا یا ختم کرنا ان کے ماحولیاتی اثرات کو کم کرنے کے لیے بہت ضروری ہے۔

- اخراج: سیمی کنڈکٹر چپکنے والی اشیاء کی تیاری اور استعمال کے دوران، غیر مستحکم اجزاء کو ہوا میں چھوڑا جا سکتا ہے، جو فضائی آلودگی میں معاون ہے۔ VOC کا اخراج، مثال کے طور پر، زمینی سطح کے اوزون اور نقصان دہ ذرات کی تشکیل میں حصہ ڈال سکتا ہے۔ مینوفیکچررز کو کم VOC چپکنے والی فارمولیشن تیار کرنے کی کوشش کرنی چاہیے اور ان ماحولیاتی اثرات کو کم کرنے کے لیے اخراج پر قابو پانے کے سخت اقدامات کو نافذ کرنا چاہیے۔

- توانائی کی کھپت: سیمی کنڈکٹر چپکنے والی اشیاء تیار کرنے کے لیے توانائی سے بھرپور عمل کی ضرورت ہوتی ہے، بشمول ترکیب، ملاوٹ اور علاج۔ عمل کی اصلاح کے ذریعے توانائی کی کھپت کو کم کرنا اور توانائی کی بچت والی ٹیکنالوجیز کا استعمال چپکنے والی مینوفیکچرنگ سے منسلک ماحولیاتی اثرات کو کم کر سکتا ہے۔

- ویسٹ جنریشن: سیمی کنڈکٹر انڈسٹری اہم فضلہ پیدا کرتی ہے، اور چپکنے والی چیزیں اس فضلہ کے بہاؤ میں حصہ ڈالتی ہیں۔ فضلہ میں غیر استعمال شدہ یا ختم شدہ چپکنے والی اشیاء، پیکیجنگ مواد، اور مینوفیکچرنگ ضمنی مصنوعات شامل ہوسکتی ہیں۔ ماحولیاتی آلودگی اور وسائل کی کمی کو کم کرنے کے لیے فضلہ کے انتظام کے طریقوں کو نافذ کرنا جیسے کہ ری سائیکلنگ، دوبارہ استعمال، یا چپکنے والے فضلے کو محفوظ طریقے سے ٹھکانے لگانا ضروری ہے۔

- لائف سائیکل تجزیہ: سیمی کنڈکٹر چپکنے والی چیزوں کے پورے لائف سائیکل پر غور کرنا ان کے ماحولیاتی اثرات کا جامع اندازہ لگانے کے لیے اہم ہے۔ اس تجزیے میں خام مال نکالنے، مینوفیکچرنگ، نقل و حمل، استعمال، اور زندگی کے آخر میں ضائع کرنے کے ماحولیاتی اثرات کا جائزہ لینا شامل ہے۔ ہر مرحلے میں بہتری کے مواقع کی نشاندہی کرنے سے زیادہ پائیدار چپکنے والے حل نکل سکتے ہیں۔

- پائیدار متبادل: سیمی کنڈکٹر چپکنے والی چیزوں کے ماحولیاتی اثرات کو کم کرنے کے لیے پائیدار متبادل کی تلاش اور اختیار کرنا ضروری ہے۔ اس میں بائیو بیسڈ یا قابل تجدید خام مال کا استعمال، پانی پر مبنی یا سالوینٹس سے پاک فارمولیشن تیار کرنا، اور ماحول دوست مینوفیکچرنگ کے عمل کو استعمال کرنا شامل ہوسکتا ہے۔ چپکنے والی ری سائیکلنگ کو فروغ دینا یا سرکلر اکانومی کے طریقوں کو نافذ کرنا بھی وسائل کے تحفظ میں حصہ ڈال سکتا ہے۔

- ریگولیٹری تعمیل: چپکنے والے مینوفیکچررز کو ماحولیاتی ضوابط اور کیمیائی استعمال، ضائع کرنے اور لیبلنگ کو کنٹرول کرنے والے معیارات کی تعمیل کرنی چاہیے۔ ماحولیاتی اور انسانی صحت کے تحفظ کو یقینی بنانے کے لیے، یورپی یونین میں ریچ (رجسٹریشن، تشخیص، اجازت، اور کیمیکلز کی پابندی) اور مختلف خطوں میں اسی طرح کے ضوابط جیسے متعلقہ ضوابط کے ساتھ اپ ڈیٹ رہنا بہت ضروری ہے۔

سیمی کنڈکٹر چپکنے والی میں رجحانات اور اختراعات

سیمی کنڈکٹر چپکنے والی الیکٹرانک آلات کی اسمبلی اور پیکیجنگ میں ایک اہم کردار ادا کرتی ہے، سیمی کنڈکٹر اجزاء کی مناسب بانڈنگ اور استحکام کو یقینی بناتی ہے۔ جیسے جیسے ٹیکنالوجی ترقی کرتی ہے، سیمی کنڈکٹر چپکنے والی فیلڈ میں کئی اہم رجحانات اور اختراعات سامنے آتی ہیں۔

- مائنیچرائزیشن اور اعلی ڈیوائس کی پیچیدگی: سیمی کنڈکٹر انڈسٹری میں ایک اہم رجحان الیکٹرانک ڈیوائسز کی جاری مائنیچرائزیشن اور ان کے ڈیزائن کی بڑھتی ہوئی پیچیدگی ہے۔ اس رجحان کو بہتر خصوصیات کے ساتھ چپکنے والی اشیاء کی ضرورت ہوتی ہے، جیسے کہ کم وسکوسیٹی، زیادہ بانڈ کی طاقت، اور بہتر تھرمل چالکتا، چھوٹے اور زیادہ گھنے پیک والے اجزاء کو ایڈجسٹ کرنے کے لیے۔

- اعلی درجے کی پیکیجنگ تکنیک: اعلی درجے کی پیکیجنگ تکنیک، جیسے کہ سسٹم ان پیکج (SiP)، فین آؤٹ ویفر لیول پیکیجنگ (FOWLP)، اور 3D پیکیجنگ، ڈیوائس کی کارکردگی کو بہتر بنانے اور فارم فیکٹر کو کم کرنے کی صلاحیت کی وجہ سے مقبولیت حاصل کر رہی ہیں۔ ان تکنیکوں میں اکثر خصوصی چپکنے والی چیزوں کی ضرورت ہوتی ہے جو ایک چھوٹے سے نقش کے اندر متعدد ڈائز اور اجزاء کو آپس میں جوڑنے کے منفرد چیلنجوں سے نمٹ سکے۔

- تھرمل مینجمنٹ: جیسے جیسے الیکٹرانک آلات زیادہ طاقتور اور کمپیکٹ ہو جاتے ہیں، موثر تھرمل مینجمنٹ تیزی سے اہم ہو جاتا ہے۔ بہترین تھرمل چالکتا کی خصوصیات کے ساتھ سیمی کنڈکٹر چپکنے والے تیار کیے جا رہے ہیں تاکہ سیمی کنڈکٹر آلات سے گرمی کی کھپت کو آسان بنایا جا سکے، زیادہ گرمی کو روکا جا سکے اور بہترین کارکردگی کو یقینی بنایا جا سکے۔

- کم درجہ حرارت کیورنگ: روایتی سیمی کنڈکٹر چپکنے والی چیزوں کو اکثر اعلی درجہ حرارت کیورنگ کے عمل کی ضرورت ہوتی ہے، جو درجہ حرارت کے حساس اجزاء یا ذیلی جگہوں کے لیے پریشانی کا باعث ہو سکتی ہے۔ کم درجہ حرارت کیورنگ چپکنے والی اختراعات نمایاں طور پر کم درجہ حرارت پر بانڈنگ کو قابل بناتی ہیں، جس سے نازک سیمی کنڈکٹر مواد کو تھرمل نقصان کا خطرہ کم ہوتا ہے۔

- نوول میٹریل فارمولیشنز: محققین ابھرتی ہوئی ضروریات کو پورا کرنے کے لیے سیمی کنڈکٹر چپکنے والی نئی مادی فارمولیشنز کی تلاش کر رہے ہیں۔ اس میں برقی طور پر کنڈکٹیو چپکنے والی (ECAs) کی ترقی شامل ہے جو مخصوص ایپلی کیشنز میں سولڈرنگ کی ضرورت کو ختم کرتے ہوئے، بانڈنگ اور برقی چالکتا فراہم کرتی ہے۔ مزید برآں، لچکدار اور موڑنے کے قابل الیکٹرانک آلات کی بڑھتی ہوئی مانگ کو پورا کرنے کے لیے لچکدار چپکنے والے جیسے نئے مواد متعارف کرائے جا رہے ہیں۔

- ماحولیاتی تحفظات: سیمی کنڈکٹر انڈسٹری میں پائیداری اور ماحولیاتی اثرات زیادہ توجہ حاصل کر رہے ہیں۔ چپکنے والے مینوفیکچررز بہترین کارکردگی کی خصوصیات کو برقرار رکھتے ہوئے کم اتار چڑھاؤ والے نامیاتی مرکبات (VOCs) اور خطرناک مادوں کے ساتھ ماحول دوست فارمولیشن تیار کرنے پر توجہ دیتے ہیں۔

- عمل کی اصلاح اور آٹومیشن: سیمی کنڈکٹر آلات کی بڑھتی ہوئی مانگ کے ساتھ، موثر اور خودکار مینوفیکچرنگ کے عمل کی بڑھتی ہوئی ضرورت ہے۔ چپکنے والے مینوفیکچررز سازوسامان کے سپلائرز کے ساتھ مل کر چپکنے والی ڈسپنسنگ اور علاج کے عمل کو بہتر بناتے ہیں، پیداوار کے چکر کے اوقات کو کم کرتے ہوئے مستقل اور قابل اعتماد نتائج کو یقینی بناتے ہیں۔

- وشوسنییتا اور پائیداری: سیمک کنڈکٹر ڈیوائسز سے توقع کی جاتی ہے کہ وہ لمبے عرصے تک، اکثر سخت ماحول میں قابل اعتماد طریقے سے کام کریں گے۔ چپکنے والی اختراعات کا مقصد چپکنے والی طاقت، نمی کے خلاف مزاحمت، درجہ حرارت اور مختلف ماحولیاتی عوامل کو بڑھا کر ڈیوائس کی وشوسنییتا کو بہتر بنانا ہے۔

درخواست کے علاقے: کنزیومر الیکٹرانکس، آٹوموٹیو، ایرو اسپیس، اور مزید

صارفین کے لیے برقی آلات:

کنزیومر الیکٹرانکس تکنیکی ترقی کے لیے سب سے نمایاں ایپلی کیشن کے شعبوں میں سے ایک ہے۔ اس میں بہت سے آلات شامل ہیں جیسے اسمارٹ فونز، ٹیبلیٹ، لیپ ٹاپ، سمارٹ ٹی وی، پہننے کے قابل آلات، اور گھریلو آلات۔ حالیہ برسوں میں، کنزیومر الیکٹرانکس نے نمایاں کارکردگی، فعالیت، اور کنیکٹیویٹی ترقی دیکھی ہے۔ مثال کے طور پر، اسمارٹ فونز زیادہ طاقتور ہو گئے ہیں، جو اعلیٰ ریزولیوشن کیمرے، مصنوعی ذہانت کے انضمام، اور بڑھتی ہوئی حقیقت کی صلاحیتوں جیسی جدید خصوصیات پیش کرتے ہیں۔ ذہین ٹی وی اب 4K اور یہاں تک کہ 8K ریزولوشن اور بہتر تفریحی تجربات کے لیے سمارٹ ہوم انٹیگریشن کو سپورٹ کرتے ہیں۔ پہننے کے قابل آلات جیسے کہ اسمارٹ واچز اور فٹنس ٹریکرز نے اپنی صحت کی نگرانی اور فٹنس ٹریکنگ کی صلاحیتوں کی وجہ سے مقبولیت حاصل کی ہے۔

آٹوموٹو:

آٹوموٹو انڈسٹری نے نمایاں ترقی کا تجربہ کیا ہے، بنیادی طور پر ٹیکنالوجی کے ذریعے کارفرما ہے۔ جدید گاڑیوں میں جدید ترین الیکٹرانکس اور سافٹ ویئر سسٹمز ہیں جو حفاظت، کارکردگی اور صارف کے تجربے کو بڑھاتے ہیں۔ ترقی کے اہم شعبوں میں سے ایک خود مختار ڈرائیونگ ہے، جس میں خود ڈرائیونگ کاریں حقیقت بن رہی ہیں۔ یہ گاڑیاں سڑکوں پر نیویگیٹ کرنے اور ذہین فیصلے کرنے کے لیے جدید سینسرز، مصنوعی ذہانت کے الگورتھم اور کنیکٹیویٹی پر انحصار کرتی ہیں۔ مزید برآں، آٹوموٹو ایپلی کیشنز میں شامل ہیں:

- انفوٹینمنٹ سسٹمز۔

- ایڈوانسڈ ڈرائیور اسسٹنس سسٹم (ADAS)۔

- کار میں رابطہ۔

- الیکٹرک گاڑی کی ٹیکنالوجی۔

- گاڑی سے گاڑی کا رابطہ۔

ایرو اسپیس:

ایرو اسپیس انڈسٹری حفاظت، کارکردگی اور کارکردگی کو بہتر بنانے کے لیے جدید ٹیکنالوجیز پر بہت زیادہ انحصار کرتی ہے۔ ایرو اسپیس ایپلی کیشنز میں ہوائی جہاز کا ڈیزائن اور مینوفیکچرنگ، خلائی تحقیق، سیٹلائٹ سسٹم، اور ہوائی ٹریفک کا انتظام شامل ہے۔ کمپیوٹر ایڈیڈ ڈیزائن (CAD) اور سمولیشن ٹولز انجینئرز کو ہوائی جہاز کے ڈیزائن میں زیادہ ایروڈینامک اور ایندھن کی بچت والے ہوائی جہاز بنانے میں مدد کرتے ہیں۔ سیٹلائٹ سسٹم عالمی مواصلات، موسم کی نگرانی، اور نیویگیشن خدمات فراہم کرتے ہیں۔ ایرو اسپیس انڈسٹری وزن کم کرنے اور ایندھن کی کارکردگی کو بڑھانے کے لیے جدید مواد، جیسے کمپوزٹ اور ہلکے وزن کے مرکبات کا بھی فائدہ اٹھاتی ہے۔ خلائی تحقیق میں، روبوٹکس، ریموٹ سینسنگ، اور پروپلشن سسٹم مشنوں کو آسمانی اجسام کو دریافت کرنے اور سائنسی ڈیٹا اکٹھا کرنے کے قابل بناتے ہیں۔

صحت کی دیکھ بھال:

ٹیکنالوجی صحت کی دیکھ بھال میں ایک اہم کردار ادا کرتی ہے، صنعت کو مختلف طریقوں سے تبدیل کرتی ہے۔ طبی آلات اور آلات، جیسے ایم آر آئی مشینیں، الٹراساؤنڈ اسکینرز، اور روبوٹک سرجری کے نظام، نے تشخیص اور علاج کے طریقہ کار میں انقلاب برپا کر دیا ہے۔ الیکٹرانک ہیلتھ ریکارڈ (EHRs) اور ٹیلی میڈیسن صحت کی دیکھ بھال کرنے والے پیشہ ور افراد کو مریض کی معلومات تک رسائی اور دور دراز کی دیکھ بھال فراہم کرنے کی اجازت دیتے ہیں۔ پہننے کے قابل آلات اور صحت کی نگرانی کے نظام افراد کو ان کی اہم علامات کو ٹریک کرنے اور ذاتی صحت کی دیکھ بھال کی سفارشات حاصل کرنے کے قابل بناتے ہیں۔ مصنوعی ذہانت اور مشین لرننگ الگورتھم کو بیماری کی تشخیص، منشیات کی دریافت، اور پیشین گوئی کے تجزیات کے لیے استعمال کیا جاتا ہے، جس کے نتیجے میں مریض کے بہتر نتائج اور اپنی مرضی کے مطابق ادویات حاصل ہوتی ہیں۔

صنعتی آٹومیشن:

صنعتی آٹومیشن میں مینوفیکچرنگ کے عمل کو خودکار بنانے اور پیداواری صلاحیت کو بہتر بنانے کے لیے جدید ٹیکنالوجیز کا استعمال شامل ہے۔ روبوٹکس اور روبوٹک ہتھیار بڑے پیمانے پر اسمبلی، ویلڈنگ اور میٹریل ہینڈلنگ جیسے کاموں کے لیے استعمال ہوتے ہیں۔ انٹرنیٹ آف تھنگز (IoT) ڈیوائسز اور سینسر ریئل ٹائم ڈیٹا اکٹھا کرنے اور آپریشنل کارکردگی کو بہتر بنانے کے لیے تعینات کیے گئے ہیں۔ مشین ویژن سسٹم کوالٹی کنٹرول اور معائنہ کو قابل بناتے ہیں، اس بات کو یقینی بناتے ہوئے کہ مصنوعات سخت معیارات پر پورا اترتی ہیں۔ ایڈوانسڈ کنٹرول سسٹمز اور پیش گوئی کرنے والے دیکھ بھال کے الگورتھم ڈاؤن ٹائم کو کم کرنے اور پیداوار کی پیداوار کو زیادہ سے زیادہ کرنے میں مدد کرتے ہیں۔ صنعتی آٹومیشن کارکردگی کو بڑھا سکتی ہے، اخراجات کو کم کر سکتی ہے، اور مینوفیکچرنگ، لاجسٹکس اور توانائی سمیت مختلف صنعتوں میں حفاظت کو بڑھا سکتی ہے۔

مستقبل کے امکانات اور مواقع

مستقبل دلچسپ امکانات اور مواقع سے بھرا ہوا ہے، تیز رفتار تکنیکی ترقی، سماجی ضروریات کو تبدیل کرنے، اور عالمی رجحانات کے ارتقاء کے ذریعے کارفرما ہے۔ یہاں، ہم اہم ترقی اور ترقی کی صلاحیت کے ساتھ کچھ اہم شعبوں کی تلاش کرتے ہیں۔

- مصنوعی ذہانت (AI) اور آٹومیشن: AI پورے بورڈ میں صنعتوں کو تبدیل کر رہا ہے، کارکردگی، پیداواریت اور فیصلہ سازی میں اضافہ کر رہا ہے۔ جیسے جیسے AI ٹیکنالوجیز پختہ ہوتی جائیں گی، AI ماہرین، ڈیٹا سائنسدانوں اور انجینئرز کے لیے مواقع بڑھتے جائیں گے۔ آٹومیشن عمل کو ہموار کرتی رہے گی، جس سے روبوٹکس، مشین لرننگ، اور ذہین نظاموں میں ملازمتیں پیدا ہوں گی۔

- قابل تجدید توانائی اور پائیداری: آب و ہوا کی تبدیلی پر بڑھتی ہوئی تشویش کے ساتھ، قابل تجدید توانائی کے حل کی بہت زیادہ مانگ ہے۔ صاف ستھرا ذرائع جیسے شمسی، ہوا، اور پن بجلی کی طرف منتقلی بہت سے امکانات پیش کرتی ہے۔ قابل تجدید توانائی انجینئرنگ، توانائی کے انتظام، اور پائیدار ترقی میں کیریئر سرسبز مستقبل کی تشکیل میں اہم ثابت ہوں گے۔

- صحت کی دیکھ بھال اور بائیوٹیکنالوجی: طبی تحقیق، ذاتی ادویات، اور جین ایڈیٹنگ میں ترقی صحت کی دیکھ بھال کی صنعت میں انقلاب برپا کر رہی ہے۔ بایو انفارمیٹکس، جینیاتی مشاورت، ٹیلی میڈیسن اور فارماسیوٹیکل ڈیولپمنٹ میں مواقع بہت زیادہ ہیں۔ ٹکنالوجی اور صحت کی دیکھ بھال کا ایک دوسرے کے ساتھ جدت پیدا کرے گا، جس سے مریضوں کی بہتر دیکھ بھال اور بہتر نتائج برآمد ہوں گے۔

- سائبرسیکیوریٹی اور ڈیٹا پرائیویسی: جیسا کہ ڈیجیٹل سسٹمز پر ہمارا انحصار بڑھتا جارہا ہے، اسی طرح سائبر سیکیورٹی کے مضبوط اقدامات کی ضرورت بھی بڑھ رہی ہے۔ سائبر خطرات زیادہ نفیس ہوتے جا رہے ہیں، جس سے سائبر سکیورٹی کے ماہرین، اخلاقی ہیکرز، اور ڈیٹا پرائیویسی کے ماہرین کی مانگ پیدا ہو رہی ہے۔ حساس معلومات کی حفاظت کرنا اور محفوظ انفراسٹرکچر تیار کرنا اداروں اور افراد کے لیے اہم ہوگا۔

- ای کامرس اور ڈیجیٹل مارکیٹنگ: ای کامرس نے بدل دیا ہے کہ ہم کس طرح خریداری کرتے ہیں، کاروبار کے لیے نئی راہیں پیدا کرتے ہیں۔ آن لائن ریٹیل پلیٹ فارمز، ڈیجیٹل مارکیٹنگ، اور سوشل میڈیا اشتہارات ترقی پزیر کمپنیوں کے لیے ضروری ہو گئے ہیں۔ ای کامرس مینجمنٹ، ڈیجیٹل مواد کی تخلیق، اور کسٹمر کے تجربے کی اصلاح میں کیرئیر کی زیادہ مانگ جاری رہے گی۔

- خلائی ریسرچ اور کمرشلائزیشن: خلائی تحقیق حکومت کے زیرقیادت اقدامات سے تجارتی منصوبوں کی طرف منتقل ہو گئی ہے، جس سے ایرو اسپیس انجینئرنگ، سیٹلائٹ ٹیکنالوجی، اور خلائی سیاحت میں مواقع پیدا ہوئے ہیں۔ نجی کمپنیاں خلائی سفر، وسائل کی کان کنی، اور سیٹلائٹ کمیونیکیشن میں سرمایہ کاری کر رہی ہیں، جس سے خلائی تحقیق کے ایک نئے دور کی راہ ہموار ہو رہی ہے۔

- پائیدار زراعت اور خوراک کے نظام: 9 تک عالمی آبادی کے 2050 بلین تک پہنچنے کی توقع کے ساتھ، خوراک کی حفاظت اور پائیدار زراعت کے طریقوں کو یقینی بنانا اہم ہے۔ عمودی کاشتکاری، صحت سے متعلق زراعت، اور متبادل پروٹین کے ذرائع جدت کے امکانات پیش کرتے ہیں۔ زرعی ٹیکنالوجی، زرعی سائنس، اور فوڈ سائنس میں کیریئر مستقبل کی خوراک کی ضروریات کو پورا کرنے میں اہم کردار ادا کریں گے۔

- ورچوئل ریئلٹی (VR)، Augmented Reality (AR)، اور Extended Reality (XR): یہ ٹیکنالوجیز تفریح، تعلیم، تربیت اور مختلف صنعتوں میں انقلاب لانے کی صلاحیت رکھتی ہیں۔ VR/AR ڈویلپرز، مواد کے تخلیق کار، اور عمیق تجربہ کار ڈیزائنرز تفریح، گیمنگ، اور ورچوئل تعاون کے مستقبل کو تشکیل دیں گے۔

- فنانشل ٹیکنالوجی (Fintech): ٹیکنالوجی اور فنانس کے انضمام کے نتیجے میں Fintech کا عروج ہوا ہے، جو نئی مالیاتی خدمات، ڈیجیٹل ادائیگی کے حل، اور blockchain ٹیکنالوجی کی پیشکش کرتا ہے۔ مالیاتی تجزیات میں کیریئر، بینکنگ میں سائبرسیکیوریٹی، اور بلاکچین ڈویلپمنٹ کی زیادہ مانگ متوقع ہے۔

- پائیداری سے متعلق مشاورت اور گرین آرکیٹیکچر: چونکہ پائیداری ایک ترجیح بن جاتی ہے، کمپنیاں اور افراد اپنے کاربن فوٹ پرنٹ کو کم کرنے اور ماحول دوست طریقوں کو اپنانے کے لیے رہنمائی حاصل کرتے ہیں۔ پائیدار کنسلٹنٹس، گرین آرکیٹیکٹس، اور ماحولیاتی انجینئرز پائیدار حلوں کو ڈیزائن اور لاگو کرنے میں اہم کردار ادا کریں گے۔

سیمی کنڈکٹر چپکنے والی ٹیکنالوجی کو آگے بڑھانے میں تعاون کی اہمیت

سیمی کنڈکٹر چپکنے والی ٹیکنالوجی کو آگے بڑھانے، جدت طرازی کو آگے بڑھانے اور مختلف صنعتوں میں اس کے کامیاب نفاذ کو یقینی بنانے میں تعاون بہت ضروری ہے۔ سیمی کنڈکٹر انڈسٹری انتہائی پیچیدہ اور تیزی سے ترقی کر رہی ہے، جس کے لیے بین الضابطہ مہارت اور اسٹیک ہولڈر کے تعاون کی ضرورت ہے۔

- متنوع مہارت: سیمی کنڈکٹر چپکنے والی ٹیکنالوجی متعدد شعبوں پر مشتمل ہے، بشمول میٹریل سائنس، کیمسٹری، انجینئرنگ، اور مینوفیکچرنگ۔ تعاون مختلف شعبوں کے ماہرین کو اکٹھا کرتا ہے، جن میں سے ہر ایک خصوصی علم اور مہارتوں میں تعاون کرتا ہے۔ متنوع مہارت کو یکجا کرکے، شراکت داری نئے چپکنے والے مواد اور تکنیکوں کی ترقی کے قابل بناتی ہے جو سیمی کنڈکٹر آلات کی کارکردگی، وشوسنییتا اور پائیداری کو بڑھا سکتی ہے۔

- علم کا تبادلہ: تعاون محققین، انجینئرز، اور صنعت کے پیشہ ور افراد کے درمیان علم اور معلومات کے تبادلے میں سہولت فراہم کرتا ہے۔ باہمی تعاون کی کوششوں کے ذریعے، افراد اپنی بصیرت، تجربات، اور تحقیقی نتائج کا اشتراک کر سکتے ہیں، جس سے چپکنے والے مواد اور ان کی ایپلی کیشنز کی گہری تفہیم ہوتی ہے۔ علم کا یہ تبادلہ ابھرتے ہوئے رجحانات کی نشاندہی کرنے، تکنیکی چیلنجوں سے نمٹنے اور اختراعی حل کی ترقی کو تیز کرنے میں مدد کر سکتا ہے۔

- بہتر تحقیق اور ترقی: تعاون پر مبنی تحقیق اور ترقی کی کوششیں فنڈنگ اور آلات کے لحاظ سے وسائل کو جمع کرنے کے قابل بناتی ہیں۔ یہ زیادہ وسیع تجربہ، جانچ اور تجزیہ کرنے کی اجازت دیتا ہے، جس سے تیزی سے دریافت اور اختراع ہوتی ہے۔ مل کر کام کرنے سے، محققین خصوصی سہولیات، جدید ترین ٹیکنالوجیز، اور خصوصیت کے جدید ٹولز تک رسائی حاصل کر سکتے ہیں جو انفرادی طور پر دستیاب نہیں ہو سکتے ہیں۔ اس طرح کے وسائل سیمی کنڈکٹر چپکنے والی ٹیکنالوجی کی ترقی میں نمایاں طور پر حصہ ڈال سکتے ہیں۔

- صنعت-یونیورسٹی تعاون: تحقیقی نتائج کو عملی ایپلی کیشنز میں ترجمہ کرنے کے لیے صنعت اور اکیڈمیا کے درمیان تعاون بہت ضروری ہے۔ یونیورسٹیاں بنیادی تحقیق کر سکتی ہیں اور نئے تصورات کو دریافت کر سکتی ہیں، جبکہ صنعت کے شراکت دار حقیقی دنیا کے تناظر اور عملی غور و فکر لاتے ہیں۔ یہ تعاون اس بات کو یقینی بناتا ہے کہ چپکنے والی ٹیکنالوجی کی ترقی مارکیٹ کی ضروریات کے مطابق ہو اور اسے صنعتی عمل میں ضم کیا جا سکے۔ انڈسٹری-یونیورسٹی ایسوسی ایشن ٹیکنالوجی کی منتقلی کو بھی فروغ دیتی ہے، تعلیمی تحقیق کو تجارتی ایپلی کیشنز پر ٹھوس اثر ڈالنے کے قابل بناتی ہے۔

- معیاری کاری اور معیار کی یقین دہانی: صنعت کے کھلاڑیوں کے درمیان تعاون سیمی کنڈکٹر چپکنے والی ٹیکنالوجی کے معیارات اور رہنما خطوط کی ترقی کو فروغ دیتا ہے۔ معیارات مختلف مصنوعات اور مینوفیکچرنگ کے عمل میں مستقل مزاجی، مطابقت اور وشوسنییتا کو یقینی بنانے میں مدد کرتے ہیں۔ مشترکہ کوششیں بہترین طریقوں، جانچ کے طریقہ کار، اور کوالٹی کنٹرول کے طریقہ کار کو قائم کر سکتی ہیں، جو سیمی کنڈکٹر آلات کی کارکردگی اور طویل مدتی وشوسنییتا کی ضمانت کے لیے ضروری ہیں۔

- مارکیٹ کی توسیع اور مسابقت: سیمی کنڈکٹر انڈسٹری میں کام کرنے والی کمپنیوں کے درمیان تعاون سے مارکیٹ کی توسیع اور مسابقت میں اضافہ ہو سکتا ہے۔ کمپنیاں اپنے وسائل، علم اور مارکیٹ کی بصیرت کو اکٹھا کر کے چپکنے والے حل تیار کر سکتی ہیں جو صنعت کی مخصوص ضروریات کو پورا کرتی ہیں۔ باہمی تعاون کی کوششیں نئی ایپلی کیشنز اور ابھرتی ہوئی مارکیٹوں میں چپکنے والی ٹیکنالوجی کو اپنانے میں بھی سہولت فراہم کر سکتی ہیں، جس سے سیمی کنڈکٹر انڈسٹری کی ترقی کو مزید آگے بڑھایا جا سکتا ہے۔

نتیجہ:

سیمی کنڈکٹر چپکنے والی چھوٹی موصلیت اور سیمی کنڈکٹر آلات کی اعلیٰ کارکردگی کو فعال کرنے میں اہم کردار ادا کرتی ہے۔ مائیکرو پروسیسرز، میموری چپس، اور دیگر مربوط سرکٹس کی تیاری اور اسمبلی میں ان چپکنے والوں کی مضبوط بانڈنگ کی صلاحیتیں، ماحولیاتی عوامل اور تھرمل تناؤ سے تحفظ، اور برقی چالکتا بہت اہم ہے۔ جیسے جیسے ٹیکنالوجی آگے بڑھ رہی ہے، اختراعی چپکنے والے حل کی ترقی اور مینوفیکچررز، محققین، اور اختتامی صارفین کے درمیان تعاون سیمی کنڈکٹر انڈسٹری کے بڑھتے ہوئے مطالبات اور چیلنجوں کو پورا کرنے میں اہم ہوگا۔ سیمی کنڈکٹر چپکنے والی صلاحیت کو بروئے کار لا کر، ہم اس سے بھی چھوٹے، تیز، اور زیادہ پیچیدہ سیمی کنڈکٹر آلات کے لیے راہ ہموار کر سکتے ہیں جو ہماری جدید دنیا کو چلاتے ہیں۔