Волоконно-оптические клеи

Волоконно-оптический клей является важным компонентом в производстве и монтаже оптоволоконных кабелей. Он используется для соединения оптоволоконных разъемов и наконечников с оптоволоконным кабелем, обеспечивая надежное и стабильное соединение. Волоконно-оптический клей бывает разных форм и составов, каждый из которых имеет свой собственный набор свойств и областей применения. В этой статье мы обсудим все, что вам нужно знать о клеях для оптоволокна, включая их типы, свойства, области применения и передовой опыт.

Что такое волоконно-оптический клей?

Волоконно-оптический клей — это тип специального клея, используемого для сборки и установки оптоволоконных кабелей. Это двухкомпонентная эпоксидная смола, предназначенная для склеивания различных компонентов оптоволоконных кабелей.

Волоконно-оптический клей обычно состоит из смолы и отвердителя, смешанных в определенном соотношении непосредственно перед использованием. После смешивания клея он отверждается и затвердевает, создавая прочную связь между компонентами оптоволокна.

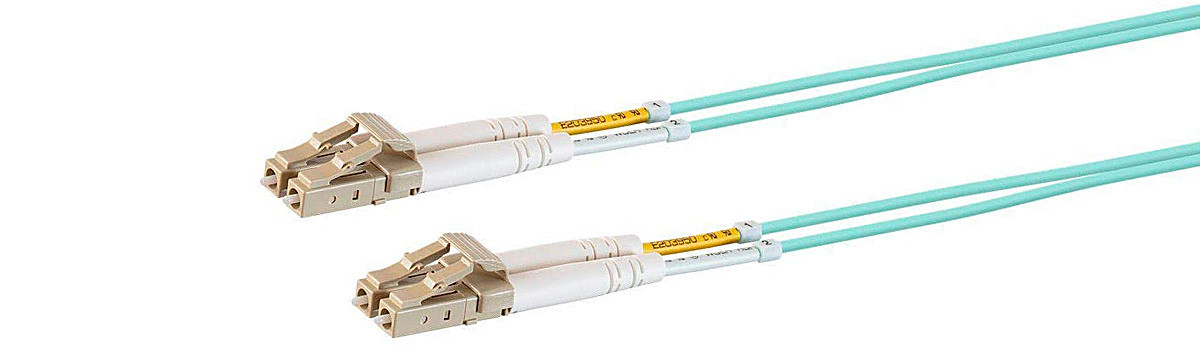

Клей обычно используется для соединения волоконно-оптических соединителей с оптоволоконным кабелем и для соединения различных компонентов соединителя. Клей также производит оптоволоконные патч-корды и другие оптоволоконные компоненты.

Волоконно-оптический клей специально разработан, чтобы иметь низкую усадку и низкое газовыделение, что помогает гарантировать, что соединение останется прочным в течение долгого времени. Он также должен иметь низкую вязкость, что облегчает его нанесение и позволяет ему затекать в небольшие зазоры и щели.

Типы волоконно-оптического клея

Существует несколько типов клеев, используемых для волоконно-оптических приложений, в том числе:

- Клей для оптоволокна на основе эпоксидной смолы

- Волоконно-оптический клей на акриловой основе

- Волоконно-оптический клей на силиконовой основе

- УФ-отверждаемый волоконно-оптический клей

- Волоконно-оптический клей двойного отверждения

Клей для оптоволокна на основе эпоксидной смолы

Клеи для оптоволокна на основе эпоксидной смолы представляют собой двухкомпонентные клеи, состоящие из смолы и отвердителя. Они обычно используются в телекоммуникациях для соединения и терминации оптических волокон. Эти клеи обладают высокой механической прочностью и отличной химической стойкостью, что делает их идеальными для применения в оптоволокне.

При использовании волоконно-оптического клея на основе эпоксидной смолы необходимо тщательно следовать инструкциям производителя для обеспечения надлежащего отверждения и склеивания. Клей следует наносить тонким слоем, а волокно следует вводить непосредственно перед тем, как клей начнет схватываться. Важно также обеспечить правильное выравнивание волокна до того, как клей схватится.

Некоторые волоконно-оптические клеи на эпоксидной основе содержат специальные добавки для улучшения их оптических свойств, таких как низкое затухание и высокий показатель преломления. Эти свойства помогают минимизировать потери сигнала и максимизировать эффективность оптоволоконной системы.

Волоконно-оптический клей на акриловой основе

Волоконно-оптический клей на акриловой основе используется для сборки и монтажа оптоволоконных кабелей. Это двухкомпонентный клей, состоящий из смолы и отвердителя. При смешивании клей образует прочное соединение, устойчивое к влаге, теплу и химическим веществам.

Волоконно-оптический клей на акриловой основе обычно используется для крепления разъемов к оптоволоконным кабелям и приклеивания волокон к подложкам. Компания также производит оптоволоконные компоненты, такие как ответвители, аттенюаторы и разветвители.

Одним из основных преимуществ волоконно-оптического клея на акриловой основе является его быстрое время отверждения; обычно он отверждается менее чем за 10 минут, что делает его популярным выбором в условиях крупносерийного производства. Клей на акриловой основе относительно прост в обращении и не требует специального оборудования для нанесения.

Однако клей для оптоволокна на акриловой основе имеет некоторые ограничения. Он не подходит для высокотемпературных сред, так как может разлагаться и терять свои адгезивные свойства. Кроме того, он может плохо сцепляться с некоторыми пластиками и металлами, поэтому очень важно выбрать подходящий клей для конкретного применения.

Волоконно-оптический клей на силиконовой основе

Волоконно-оптические клеи на силиконовой основе предназначены для склеивания и крепления оптических волокон в различных приложениях, включая телекоммуникации, центры обработки данных, медицинское оборудование и промышленную автоматизацию. Эти клеи специально разработаны для обеспечения прочного склеивания и отличной адгезии к различным подложкам, включая стекло, пластик и металлы.

Волоконно-оптические клеи на силиконовой основе обладают рядом преимуществ, таких как устойчивость к высоким температурам, превосходная термическая стабильность, низкая усадка и низкое газовыделение. Они также обладают превосходными механическими свойствами, такими как высокая прочность, удлинение и гибкость, что обеспечивает надежное соединение и длительный срок службы в волоконно-оптических приложениях.

Волоконно-оптические клеи на силиконовой основе доступны в различных формах, включая однокомпонентные или двухкомпонентные системы, которые могут отверждаться под воздействием тепла или ультрафиолетового излучения. В зависимости от требований к применению их можно наносить различными способами, такими как погружение, нанесение кистью или дозирование шприцем.

При выборе волоконно-оптического клея на силиконовой основе важно учитывать такие факторы, как время отверждения, прочность сцепления, термические и механические свойства, а также совместимость с оптическими волокнами и подложками. Также важно следовать инструкциям производителя по хранению, обращению и применению, чтобы обеспечить оптимальную производительность и долгосрочную надежность.

УФ-отверждаемый волоконно-оптический клей

Волоконно-оптические клеи, отверждаемые УФ-излучением, представляют собой тип клея, который используется для склеивания оптических волокон в различных приложениях, включая телекоммуникации, центры обработки данных и медицинские устройства. Эти клеи обычно состоят из полимерной смолы и фотоинициатора, который вступает в реакцию с УФ-светом, затвердевает и отвердевает клей.

УФ-отверждаемые волоконно-оптические клеи обладают рядом преимуществ по сравнению с традиционными клеями, включая более быстрое время отверждения, более низкую степень усадки и более высокую прочность сцепления. УФ-отверждаемые клеи более экологичны, чем клеи на основе растворителей, поскольку они не содержат вредных летучих органических соединений (ЛОС).

Одним из важных соображений при работе с УФ-отверждаемыми волоконно-оптическими клеями является длина волны УФ-излучения, используемого для отверждения клея. Фотоинициатор в клее предназначен для реакции с определенной длиной волны УФ-света, обычно 300-400 нм. Использование неправильной длины волны света может привести к неполному отверждению и ослаблению связей.

В целом, УФ-отверждаемые волоконно-оптические клеи представляют собой надежное и эффективное решение для склеивания оптических волокон в различных областях применения и обладают рядом преимуществ по сравнению с традиционными клеями.

Волоконно-оптический клей двойного отверждения

Волоконно-оптический клей двойного отверждения — это тип клея, который обычно используется в волоконно-оптических приложениях. Этот клей предназначен для отверждения с использованием УФ-излучения или тепла, что обеспечивает более гибкое и универсальное решение для склеивания.

Аспект двойного отверждения клея означает, что он может отверждаться как с помощью УФ-излучения, так и с помощью тепла, что делает его идеальным для широкого спектра применений. Например, в некоторых случаях УФ-излучение не может проникнуть во все участки клея, а тепло может, и наоборот. Клей может полностью и равномерно отверждаться при наличии обоих методов отверждения, обеспечивая прочное соединение.

Кроме того, часто используется волоконно-оптический клей двойного отверждения, поскольку он имеет низкую степень усадки во время отверждения. Это важно, потому что усадка может вызвать нагрузку на оптоволоконные компоненты, что приведет к таким проблемам, как потеря сигнала или поломка.

Свойства волоконно-оптического клея

Волоконно-оптический клей, также известный как оптический клей или эпоксидная смола, представляет собой тип клея, используемый для соединения оптических волокон с различными компонентами в волоконно-оптических системах. Некоторые из свойств волоконно-оптического клея включают в себя:

- Низкая усадка: волоконно-оптический клей имеет очень низкую усадку при отверждении. Это важно, поскольку любая усадка может вызвать нагрузку на волокно и привести к потере или повреждению сигнала.

- Высокая оптическая прозрачность: клей для волоконно-оптического кабеля разработан таким образом, чтобы быть очень прозрачным, поэтому он не мешает передаче света по оптическому волокну.

- Стойкость к высоким температурам: клей для волоконно-оптического кабеля выдерживает высокие температуры без ухудшения или потери прочности соединения.

- Низкая вязкость: клей для оптоволокна обычно имеет низкую плотность, что упрощает работу с ним, и его можно наносить небольшими и точными количествами.

- Низкое газовыделение: клей для волоконно-оптических волокон разработан с учетом низкого газовыделения, что позволяет выделять очень мало газа во время отверждения. Это важно, потому что любой выделяющийся газ может вызвать загрязнение оптической системы.

- Хорошая адгезия: клей для волоконной оптики разработан для обеспечения прочной адгезии к оптическому волокну и другим компонентам, с которыми оно связано.

Время отверждения

Время отверждения относится к времени, которое требуется материалу, такому как покрытие, клей или бетон, для полного высыхания или затвердевания. Время отверждения может варьироваться в зависимости от типа материала, температуры и влажности окружающей среды и других факторов.

Например, краска на водной основе может занять несколько часов, чтобы высохнуть на ощупь, но может потребоваться несколько дней, чтобы полностью высохнуть и достичь максимальной твердости и долговечности. Двухкомпонентный эпоксидный клей может иметь более короткое время отверждения, обычно несколько часов, но может потребоваться несколько дней для достижения полной прочности.

Соблюдение рекомендованного производителем времени отверждения необходимо для обеспечения максимальной прочности и производительности материала. Ускорение процесса отверждения может привести к получению более слабого и менее прочного конечного продукта.

Предел прочности на разрыв

Прочность на растяжение относится к максимальному растягивающему усилию, которое материал может выдержать до того, как он сломается или сломается, и измеряет способность материала сопротивляться разрыву или растяжению.

Прочность на растяжение обычно выражается в единицах силы на единицу площади, например, в фунтах на квадратный дюйм (psi) или в ньютонах на квадратный метр (Н/м^2). Например, предел прочности на растяжение стали может варьироваться от 400 до 2,500 мегапаскалей (МПа) или от 58,000 363,000 до XNUMX XNUMX фунтов на квадратный дюйм, в зависимости от типа стали и производственного процесса.

Прочность на растяжение является важным свойством материалов, используемых в приложениях, подверженных растягивающим или тянущим усилиям, таких как строительство, машиностроение и производство. Обычно его испытывают с помощью машины для испытаний на растяжение, которая удаляет образец материала до его разрушения при измерении силы и деформации.

Прочность на сдвиг

Прочность на сдвиг — это способность материала сопротивляться силам, которые приложены параллельно или по касательной к его поверхности, заставляя одну часть материала скользить или сдвигаться относительно другого положения. Это важное механическое свойство металлов, полимеров и композитов.

Прочность на сдвиг обычно измеряется с помощью испытания на сдвиг, которое включает приложение силы, перпендикулярной поверхности материала, при сохранении параллельного смещения верхней и нижней поверхностей материала. Максимальное напряжение сдвига, которое материал может выдержать до того, как он разрушится, является его прочностью на сдвиг.

В инженерном и структурном проектировании прочность материала на сдвиг является критическим параметром, который определяет максимальную нагрузку, которую может выдержать конструкция, прежде чем она выйдет из строя из-за сил сдвига. Также важно понимать поведение материалов при различных условиях нагрузки и при проектировании материалов и конструкций, способных выдерживать такие нагрузки.

Прочность на отрыв

Прочность на отрыв — это сила, необходимая для отделения двух склеенных материалов от поверхности, такой как клейкая лента. Он измеряет адгезионную прочность материала или связь между двумя материалами. Прочность на отрыв обычно выражается в фунтах на дюйм (фунт/дюйм) или в ньютонах на метр (Н/м). На прочность на отрыв материала или соединения могут влиять различные факторы, такие как тип используемого клея, подготовка поверхности склеиваемых материалов, температура и влажность во время склеивания, а также метод испытаний, используемый для измерения прочности на отрыв.

Температурное сопротивление

Под термостойкостью понимается способность материала или вещества сохранять свои физические и химические свойства в различных температурных условиях. Другие материалы обладают дополнительной термостойкостью.

Например, некоторые материалы, такие как металлы, керамика и некоторые пластмассы, могут выдерживать высокие температуры, в то время как другие, такие как органические материалы и некоторые пластмассы, могут разлагаться или плавиться при высоких температурах.

Термостойкость является важным фактором, который следует учитывать при выборе материалов для различных применений. Например, в аэрокосмической промышленности материалы, используемые для компонентов двигателей, должны выдерживать чрезвычайно высокие температуры. Напротив, в пищевой промышленности материалы, используемые для упаковки, должны выдерживать диапазон температур без разложения или выщелачивания вредных веществ.

Факторы, которые могут повлиять на термостойкость, включают состав и структуру материала, а также скорость нагрева или охлаждения. Как правило, более высокая термостойкость достигается за счет использования материалов с более высокой температурой плавления или за счет добавления термостабилизирующих добавок.

Химическая устойчивость

Химическая стойкость относится к способности материала или вещества выдерживать воздействие различных химических веществ без значительного ухудшения состояния, деградации или других неблагоприятных воздействий. Химическая стойкость является важным свойством многих промышленных материалов, таких как покрытия, пластмассы и металлы, а также средств индивидуальной защиты (СИЗ), таких как перчатки и респираторы.

На химическую стойкость могут влиять различные факторы, в том числе тип и концентрация химического вещества, температура и давление, а также продолжительность воздействия. Некоторые материалы могут противостоять определенным химическим веществам, но не другим, и разные материалы могут иметь разные уровни устойчивости к одному и тому же химическому веществу.

Химическая стойкость материала может быть определена путем испытаний с использованием различных методов, таких как испытание погружением, воздействие пара или выборочное испытание. Результаты этих испытаний помогают определить пригодность материала для конкретного применения и служат ориентиром при выборе подходящих СИЗ для работников, работающих с опасными химическими веществами.

Сопоставление индексов

Согласование показателя преломления — это метод, который снижает потери на отражение на границе раздела двух материалов с разными показателями преломления. Когда свет проходит от ткани с более высоким показателем преломления к материалу с более низким показателем преломления, часть света отражается на границе раздела, что приводит к потере энергии и снижению силы сигнала. Согласование показателей включает в себя размещение тонкого слоя материала с промежуточным показателем преломления между двумя материалами, чтобы свести к минимуму разницу в показателе преломления и уменьшить потери на отражение.

Согласование индекса обычно используется в оптических приложениях, таких как линзы, призмы и волокна, для повышения эффективности передачи и уменьшения нежелательных отражений. Выбор материала с согласованным показателем зависит от конкретного применения и показателей преломления согласованных материалов. Некоторые распространенные материалы для согласования показателей преломления включают оптические клеи, жидкости, гели и пленки.

Применение волоконно-оптического клея

Волоконно-оптический клей — это специальный клей, используемый для изготовления и монтажа оптоволоконных кабелей. Вот некоторые из областей применения волоконно-оптического клея:

- Производство кабелей. Волоконно-оптический клей используется при производстве волоконно-оптических кабелей для соединения компонентов волоконной оптики, таких как волокна, буферные трубки и силовые элементы.

- Прокладка кабеля: клей для оптоволокна используется для прокладки оптоволоконных кабелей, чтобы прикрепить линию к монтажному оборудованию, корпусам для сращивания и другому оборудованию.

- Концевая заделка волокна: клей для оптоволокна используется для заделки волоконно-оптических кабелей, чтобы прикрепить волокно к разъемам, наконечникам или другим устройствам для заделки.

- Сращивание: волоконно-оптический клей используется для сращивания волоконно-оптических кабелей, чтобы создать непрерывный оптический путь между двумя волокнами.

- Техническое обслуживание и ремонт. Волоконно-оптический клей используется при техническом обслуживании и ремонте для фиксации незакрепленных или поврежденных компонентов волоконно-оптических кабелей.

Производство оптоволоконных кабелей

Вот основные этапы производства оптоволоконного кабеля:

- Выполнение производства: Первым этапом является изготовление стеклянной заготовки, которая представляет собой цилиндрический стеклянный стержень, служащий основой для оптоволоконного кабеля. Преформа изготавливается путем плавления высокочистого кварцевого стекла в специальной печи, а затем его тщательного охлаждения с получением твердого прозрачного стержня.

- Вытяжка волокна: после изготовления преформы помещают в колонну вытяжки волокна. Башня нагревает преформу и вытягивает тонкую гибкую волоконно-оптическую прядь. Этот процесс повторяется несколько раз, чтобы получить несколько нитей, скрученных вместе, чтобы сформировать кабель.

- Покрытие: волокнистые пряди затем покрываются защитным слоем полимерного материала для предотвращения повреждений во время установки и использования. Материал покрытия наносится с использованием точного процесса, чтобы обеспечить его равномерное распределение по волокну.

- Прокладка кабелей: после того, как нити волокна покрыты, они скручиваются вместе, образуя кабель. Леска усилена дополнительными защитными материалами, такими как кевлар, для прочности и долговечности.

- Тестирование: Наконец, готовый кабель тестируется, чтобы убедиться, что он соответствует требуемым спецификациям для передачи данных. Это включает в себя тестирование линии на такие параметры, как затухание, полоса пропускания и отношение сигнал/шум.

Волоконно-оптический разъем в сборе

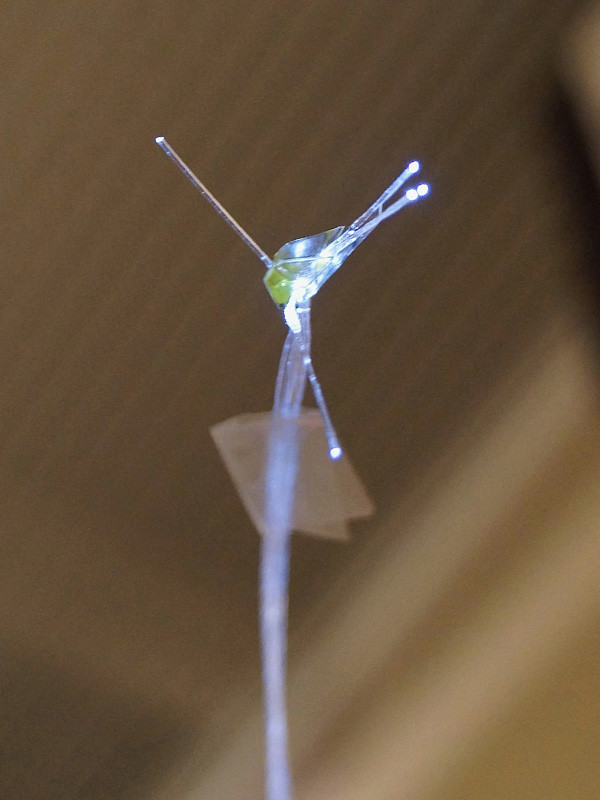

Сборка оптоволоконного соединителя включает окончание оптоволоконного кабеля соединителем, который соединяет его с другими устройствами или кабелями. Процесс обычно включает следующие этапы:

- Подготовьте кабель. Первым шагом является подготовка оптоволоконного кабеля путем снятия внешней оболочки и защитного покрытия, чтобы обнажить оголенное волокно.

- Расщепление волокна: Следующим шагом является расщепление волокна для получения чистой плоской торцевой поверхности.

- Очистка волокна: Затем сколотый конец нити промывают, чтобы удалить пыль, масло или другие загрязнения, которые могут повлиять на качество соединения.

- Вставка волокна: затем волокно вставляется в корпус разъема и закрепляется обжимной втулкой или другим механизмом.

- Полировка торца. Заключительный этап — полировка торца волокна для получения гладкой поверхности, пропускающей свет с минимальными потерями.

Весь процесс должен выполняться тщательно, чтобы разъем обеспечивал надежное соединение с малыми потерями.

Сварка сплавлением

Сварка плавлением соединяет два оптических волокна, расплавляя их концы и сплавляя их с помощью электрической дуги. Полученное соединение, или сращивание, является постоянным и имеет небольшие потери сигнала, что делает его идеальным для высокопроизводительных оптоволоконных сетей.

Процесс сварки плавлением включает в себя несколько этапов. Во-первых, волокна подготавливают, снимая с них защитное покрытие и очищая их, чтобы обеспечить чистую поверхность для сплавления. Затем волокна выравниваются с помощью специального сварочного аппарата с камерами и микроскопами для обеспечения идеального выравнивания. После выравнивания электрическая дуга сплавляет концы нити вместе и образует прочную связь.

Сращивание методом сварки предпочтительнее других методов сращивания, таких как механическое сращивание, поскольку оно обеспечивает лучшие характеристики потери сигнала и надежность. Он обычно используется в магистральных и высокоскоростных оптоволоконных сетях, а также в таких приложениях, как оптоволоконные датчики и медицинское оборудование.

Волоконно-оптическое окончание

Волоконно-оптическая терминация относится к заделке или подключению концов волоконно-оптических кабелей к различным устройствам или компонентам, таким как передатчики, приемники, коммутаторы и патч-панели.

Процесс заделки включает в себя осторожное снятие защитного покрытия или оболочки с конца оптоволоконного кабеля, очистку и полировку оголенного волокна, а затем присоединение разъема или адаптера к концу нити. Затем этот разъем можно подключить к соответствующему устройству или компоненту.

Доступны различные типы оптоволоконных разъемов, включая разъемы SC, LC, ST и MTRJ, каждый из которых имеет свои преимущества и недостатки. Правильная терминация имеет решающее значение для обеспечения высококачественной передачи данных по оптоволоконным кабелям, поскольку любые несовершенства или несовпадения в соединении могут привести к потере сигнала, затуханию или другим проблемам с производительностью.

Волоконно-оптический осмотр

Волоконно-оптический осмотр исследует физическое состояние оптоволоконного кабеля, разъема или соединения. Эта проверка имеет решающее значение для обеспечения оптимального функционирования оптоволоконной системы, поскольку любые повреждения или дефекты волокна могут негативно сказаться на передаче и качестве сигнала.

Существует несколько методов осмотра оптоволокна, в том числе визуальный осмотр, осмотр под микроскопом и видео осмотр. Визуальный осмотр включает невооруженным глазом осмотр разъема или торца кабеля на наличие видимых дефектов или повреждений. При осмотре под микроскопом используется специальный микроскоп для увеличения разъема или торца кабеля и более детального выявления слабых мест или повреждений. Видеоинспекция включает в себя использование специальной камеры для захвата изображений или видео разъема или торца кабеля и анализа отснятого материала на наличие дефектов или повреждений.

Волоконно-оптическая инспекция необходима для нескольких приложений, включая телекоммуникации, медицинскую визуализацию, а также военные и оборонные системы. Регулярный осмотр и техническое обслуживание оптоволоконных систем может обеспечить оптимальную производительность и предотвратить дорогостоящие простои.

Рекомендации по использованию клея для оптоволокна

Вот несколько рекомендаций по использованию клея для оптоволокна:

- Выберите правильный клей. На рынке доступны различные типы клеев для оптоволокна, и каждый тип предназначен для конкретного применения. Некоторые соединения лучше подходят для низкотемпературных сред, в то время как другие могут выдерживать высокие температуры. Выбор подходящего клея на основе конкретных требований к применению имеет важное значение.

- Следуйте инструкциям производителя: Всегда следуйте инструкциям производителя при использовании клея для оптоволокна. Это включает в себя пропорции смешивания, время отверждения и методы нанесения. Несоблюдение инструкций может привести к плохому соединению и ухудшению работы волоконно-оптических компонентов.

- Очистите поверхности: поверхности, которые необходимо склеить, должны быть чистыми и свободными от грязи, пыли или масел. Для очистки поверхностей используйте безворсовую ткань и чистящий раствор, рекомендованный производителем. Любой остаток, оставшийся на поверхности, может повлиять на прочность сцепления.

- Используйте правильное количество: используйте рекомендуемое количество клея, указанное производителем. Слишком много клея может привести к тому, что излишки выдавятся, что приведет к неаккуратному нанесению. Использование слишком малого количества клея может привести к слабому склеиванию.

- Приложите равномерное давление: приложите равномерное давление к склеиваемым поверхностям, чтобы обеспечить надлежащий контакт между поверхностями и клеем. Это можно сделать с помощью специального инструмента или надавливая рукой.

- Предусмотрите надлежащее время отверждения: дайте клею отвердеть в течение рекомендуемого времени перед использованием оптоволоконного компонента. Преждевременное использование может снизить прочность соединения и повлиять на работу оптоволоконного компонента.

- Храните правильно: храните клей для оптоволокна в прохладном и сухом месте, вдали от прямых солнечных лучей и источников тепла. Следуйте инструкциям производителя по условиям хранения и сроку годности.

Подготовка поверхности

Для подготовки поверхности можно использовать множество различных методов и инструментов, в зависимости от типа поверхности и желаемого результата. Некоторые стандартные методы включают в себя:

- Очистка: Поверхность необходимо тщательно очистить от грязи, жира, масла и других загрязнений. Это можно сделать с помощью растворителей, моющих средств или других чистящих средств.

- Шлифование: Шлифование используется для сглаживания шероховатых поверхностей и удаления старых покрытий или краски. Это можно сделать с помощью наждачной бумаги или шлифовальной машины.

- Шлифовка: Шлифовка удаляет любые выступы или шероховатости на поверхности. Это можно сделать с помощью шлифовального круга или алмазного диска.

- Пескоструйная обработка удаляет ржавчину, краску и другие стойкие загрязнения с поверхности. Это можно сделать с помощью пескоструйной обработки или других абразивно-струйных методов.

- Грунтовка: после того, как поверхность станет чистой и гладкой, грунтовка поможет покрытию или краске прилипнуть должным образом. Тип используемой грунтовки будет зависеть от типа поверхности и наносимого покрытия или краски.

Надлежащая подготовка поверхности необходима для долговечности любого покрытия или краски, нанесенной на поверхность. Если поверхность подготовлена неправильно, покрытие или краска могут не прилипнуть должным образом, что приведет к отслаиванию, растрескиванию или другим проблемам.

Пропорция смешивания

Соотношение смешивания, также известное как соотношение массы или влажности, измеряет количество водяного пара в смеси воздуха и водяного пара. Он определяется как масса водяного пара на единицу сухого воздуха в смеси.

Соотношение смешивания обычно выражается в граммах водяного пара на килограмм сухого воздуха (г/кг) или в частях на миллион (частей на миллион) по массе. Это ценная мера в метеорологии и науке об атмосфере, поскольку она является сохраняющейся величиной в адиабатических процессах, а это означает, что она остается постоянной при подъеме или опускании воздуха в атмосфере.

Соотношение смешивания связано с другими показателями атмосферной влажности, такими как относительная влажность и температура точки росы, но обеспечивает более прямое измерение фактического количества водяного пара в воздухе.

Техника дозирования

Ниже приведены некоторые важные шаги, связанные с отпуском лекарств:

- Проверка рецепта. Фармацевт или фармацевт проверяет рецепт, чтобы убедиться, что лекарство, дозировка и указания являются точными и соответствующими.

- Маркировка лекарства. Фармацевт или фармацевт маркирует контейнер с лекарством именем пациента, названием лекарства, дозировкой и инструкциями по применению.

- Измерение лекарства. Фармацевт или фармацевт точно отмеряет лекарство с помощью калиброванного измерительного устройства, такого как шприц, градуированный цилиндр или электронные весы.

- Перенос лекарства. Лекарство переносится в контейнер пациента, например, во флакон, блистерную упаковку или ингалятор.

- Контроль качества. Перед выдачей лекарства фармацевт или фармацевт проверяет, чтобы лекарство было точно измерено и передано.

- Консультирование - фармацевт или фармацевт консультирует пациента о том, как правильно использовать лекарство, и отвечает на любые вопросы, которые могут возникнуть у пациента.

Очень важно точно следовать методам дозирования, чтобы избежать ошибок при приеме лекарств и обеспечить безопасность пациентов. Фармацевты и фармацевты обучены следовать стандартизированным процедурам, чтобы обеспечить безопасную и точную выдачу лекарств.

Условия отверждения

При любых проблемах со здоровьем важно обратиться за медицинской помощью к квалифицированному специалисту в области здравоохранения. Они могут правильно поставить диагноз и порекомендовать подходящее лечение, исходя из ваших потребностей и истории болезни.

Некоторые распространенные методы лечения заболеваний могут включать медикаментозное лечение, хирургическое вмешательство, физиотерапию, консультирование и изменение образа жизни, например, диету и физические упражнения. Эффективность лечения может варьироваться в зависимости от конкретного состояния и индивидуальных обстоятельств, поэтому важно следовать указаниям своего лечащего врача.

Хранение и обработка

Некоторые общие принципы хранения и обращения включают:

- Температурный контроль. Многие продукты требуют определенных температурных диапазонов для оптимального хранения и обработки, например, охлаждение для скоропортящихся продуктов или отличные сухие условия для фармацевтических препаратов.

- Контроль влажности: продукты, чувствительные к влаге, такие как электроника или изделия из бумаги, могут потребовать специальной упаковки или условий хранения для предотвращения повреждений.

- Защита от света. Некоторые продукты, такие как лекарства или определенные химические вещества, могут подвергаться воздействию солнечного света, и для них может потребоваться непрозрачная или светонепроницаемая упаковка.

- Надлежащая упаковка: продукты должны храниться в соответствующих материалах, чтобы предотвратить повреждение или загрязнение во время обработки и транспортировки.

- Чистые и организованные складские помещения. Складские помещения должны быть чистыми и организованными, чтобы предотвратить перекрестное загрязнение и обеспечить легкий доступ к продукту при необходимости.

- Надлежащие процедуры: с продуктами следует обращаться осторожно, чтобы предотвратить их повреждение или загрязнение, и необходимо соблюдать все необходимые процедуры безопасности.

Следуя этим принципам, предприятия и частные лица могут обеспечить безопасное и эффективное хранение и обращение со своей продукцией.

Меры предосторожности для здоровья и безопасности

Некоторые ежедневные меры предосторожности для здоровья и безопасности включают:

- Средства индивидуальной защиты (СИЗ): Сюда входят перчатки, маски и защитные очки, которые могут помочь защитить людей от воздействия вредных веществ или инфекционных заболеваний.

- Надлежащая вентиляция. Надлежащая вентиляция необходима для предотвращения скопления вредных газов, паров или частиц в закрытых помещениях.

- Пожарная безопасность включает в себя такие меры, как детекторы дыма, огнетушители и планы аварийных выходов для предотвращения пожаров и реагирования на них.

- Эргономика. Надлежащая эргономика может помочь предотвратить травмы на рабочем месте, такие как напряжения, растяжения связок и травмы от повторяющихся движений.

- Информирование об опасности: работодатели и другие организации должны сообщать о потенциальных опасностях своим сотрудникам и другим лицам, подвергающимся их воздействию.

- Надлежащее обращение с опасными материалами и их утилизация: это включает соблюдение соответствующих протоколов по обращению, хранению и утилизации химикатов, батарей и других опасных материалов.

- Санитария и гигиена. Регулярная уборка и дезинфекция поверхностей и помещений может помочь предотвратить распространение инфекционных заболеваний.

- Методы безопасного вождения включают в себя соблюдение правил дорожного движения и избежание отвлекающих факторов во время вождения, чтобы предотвратить несчастные случаи.

Применяя эти и другие меры предосторожности для здоровья и безопасности, отдельные лица и организации могут помочь предотвратить травмы, заболевания и другой вред себе и другим.

Распространенные проблемы с оптоволоконным клеем

Волоконно-оптический клей соединяет оптические волокна с другими компонентами, такими как соединители, наконечники и сплайс-лотки. Однако с клеем для оптоволокна может возникнуть несколько распространенных проблем:

- Низкая прочность склеивания. Одной из наиболее распространенных проблем с клеем для оптоволокна является низкая прочность склеивания, что может привести к обрыву волокна или потере сигнала. Это может произойти, если клей должен быть хорошо перемешан или если поверхность необходимо очистить и подготовить перед нанесением клея.

- Время отверждения: для отверждения волоконно-оптического клея требуется определенное время, которое может варьироваться в зависимости от типа клея и условий окружающей среды. Если клею не дать достаточно времени для отверждения, он может не сцепиться должным образом или привести к слабому сцеплению.

- Загрязнение: Даже небольшое количество загрязнения может повлиять на характеристики клея для оптоволокна. Пыль, масло и другие загрязнения могут мешать соединению, что приводит к слабому соединению или потере сигнала.

- Срок годности: клей для оптоволокна имеет ограниченный срок годности и может истечь или стать менее эффективным с течением времени. Перед использованием обязательно проверьте срок годности и условия хранения облигации.

- Совместимость: Различные типы волоконно-оптического клея предназначены для конкретных применений и могут быть несовместимы с определенными материалами или компонентами. Очень важно выбрать правильный клей для конкретного применения и обеспечить совместимость со всеми задействованными компонентами.

- Дозирование: Правильное дозирование клея для оптоволокна имеет решающее значение для достижения прочного соединения. Неправильное дозирование, например, нанесение слишком большого или слишком малого количества клея, может привести к слабому соединению или потере сигнала.

- Безопасность: клей для оптоволокна может быть опасен при неправильном обращении. Соблюдение всех правил техники безопасности и ношение защитного снаряжения при работе с клеем имеет важное значение.

Советы по устранению неполадок

Вот несколько общих советов по устранению неполадок, которые можно применять в различных ситуациях:

- Начните с основ: убедитесь, что все подключено, включено и подключено правильно.

- Перезагрузка. Иногда проблему может решить перезапуск устройства или программного обеспечения.

- Проверить наличие обновлений: проверьте, доступны ли какие-либо обновления для устройства или программного обеспечения, и при необходимости установите их.

- Проверьте сообщения об ошибках. Найдите любые сообщения об ошибках или коды, которые могут указывать на проблему.

- Попробуйте другой подход: если один метод не работает, попробуйте другой подход или метод, чтобы посмотреть, решит ли он проблему.

- Проверьте наличие конфликтов. Убедитесь, что нет конфликтов с другими устройствами или программным обеспечением, которые могут вызывать проблему.

- Обратитесь за помощью: если вам все еще нужна помощь в решении проблемы, обратитесь за помощью в службу поддержки клиентов, на онлайн-форумы или к специалисту.

- Задокументируйте проблему: отслеживайте все шаги, которые вы предприняли для устранения проблемы, а также любые сообщения об ошибках или коды, с которыми вы столкнулись, чтобы было проще сообщить о проблеме другим, кто может помочь.

Влияние волоконно-оптического клея на телекоммуникационную инфраструктуру

Клей для оптоволокна является важным компонентом телекоммуникационной инфраструктуры и существенно влияет на ее производительность и надежность. Клей прикрепляет оптоволоконные кабели к разъемам, обеспечивая надежное и стабильное соединение, способное выдерживать суровые условия окружающей среды.

Одним из наиболее значительных преимуществ волоконно-оптического клея является его способность обеспечивать соединение с низкими потерями между оптоволоконным кабелем и разъемом. Это имеет решающее значение в телекоммуникационной инфраструктуре, где даже небольшие потери могут существенно повлиять на качество сигнала и скорость передачи данных.

Еще одним существенным преимуществом клея для оптоволокна является его способность обеспечивать надежное и стабильное соединение, способное противостоять различным факторам окружающей среды. К ним относятся экстремальные температуры, влажность, вибрация и механические нагрузки. Клей помогает предотвратить повреждение кабеля и потерю сигнала, обеспечивая надежность и эффективность телекоммуникационной инфраструктуры.

В дополнение к своим эксплуатационным характеристикам, клей для оптоволокна также легко наносится и может использоваться в различных областях. Это делает его идеальным выбором для телекоммуникационной инфраструктуры, где он используется во всем, от оптоволоконных кабелей до разъемов и лотков для сращивания.

В целом влияние волоконно-оптического клея на телекоммуникационную инфраструктуру является значительным. Он помогает обеспечить надежную и эффективную передачу данных даже в сложных условиях окружающей среды и является важным компонентом современных телекоммуникационных сетей.

Влияние волоконно-оптического клея на IoT и интеллектуальные устройства

Клей для оптоволокна может существенно повлиять на IoT (Интернет вещей) и яркие устройства. Волоконно-оптический клей соединяет оптоволоконные разъемы с волокнами, обеспечивая прочное и надежное соединение между устройствами. Вот несколько способов, которыми клей для оптоволокна может повлиять на IoT и интеллектуальные устройства:

- Улучшенная связь: клей для оптоволокна может улучшить связь между устройствами. Он обеспечивает прочное и надежное соединение, необходимое для бесперебойной работы IoT и ярких устройств. Клей для оптоволокна значительно снижает риск потери данных или медленной передачи данных.

- Более быстрая передача данных: клей для оптоволокна может помочь достичь более высокой скорости передачи данных. Это связано с тем, что оптоволоконные кабели могут передавать данные на очень высоких скоростях, а при надежном соединении, обеспечиваемом оптоволоконным клеем, данные могут передаваться без каких-либо перерывов или задержек.

- Повышенная надежность: IoT и интеллектуальные устройства должны быть надежными для правильной работы. Клей для оптоволокна может повысить надежность устройств, обеспечив надежное и стабильное соединение между ними. Это может привести к сокращению времени простоя и затрат на техническое обслуживание.

- Повышенная безопасность: волоконно-оптические кабели известны своим высоким уровнем защиты. Их трудно взломать или перехватить, а клей для оптоволокна помогает обеспечить соединение между устройствами. Это может быть особенно важно для IoT и интеллектуальных устройств, содержащих конфиденциальную информацию.

Волоконно-оптический клей для волоконно-оптических датчиков

Вот некоторые факторы, которые следует учитывать при выборе клея для применения в оптоволоконных датчиках:

- Показатель преломления: показатель преломления клея должен быть таким же, как у волоконно-оптического материала. Это сведет к минимуму потери света на границе раздела клей-волокно, что может повлиять на точность измерения.

- Температурная стабильность: клей должен сохранять свои механические и оптические свойства в широком диапазоне температур. Это особенно важно для приложений, в которых используются высокотемпературные среды или температурные циклы.

- Химическая стойкость: клей должен быть устойчивым к химическим веществам и факторам окружающей среды, которым он может подвергаться во время применения датчика. Это важно для предотвращения деградации клея с течением времени, что может повлиять на точность измерения.

- Время отверждения: время отверждения клея должно соответствовать области применения. Иногда может потребоваться более быстрое отверждение, чтобы свести к минимуму время простоя или сократить время обработки.

- Простота использования: клей должен легко наноситься и обращаться с ним. Это важно для минимизации ошибок в процессе нанесения клея.

Некоторые примеры обычно используемых клеев для волоконно-оптических датчиков включают клеи, отверждаемые УФ-излучением, клеи на основе эпоксидной смолы и клеи на основе цианакрилата. В конечном счете, выбор наилучшего клея для конкретного применения волоконно-оптических датчиков будет зависеть от конкретных требований этого приложения.

Важность постоянства при производстве волоконно-оптического клея

Постоянство имеет решающее значение при производстве клея для оптоволокна по нескольким причинам:

- Гарантия качества: клей для волоконно-оптических кабелей имеет решающее значение при производстве волоконно-оптических кабелей. Любое несоответствие в производственном процессе может привести к изменению качества конечного продукта, что может поставить под угрозу характеристики оптоволоконных кабелей.

- Характеристики: клей для оптоволокна обеспечивает надежную фиксацию оптических волокон в кабеле. Неравномерное нанесение клея может привести к смещению или ослаблению волокон, что повлияет на общую производительность кабеля.

- Стоимость: несогласованные производственные процессы могут привести к потерям материалов, что приведет к увеличению производственных затрат. Непоследовательное нанесение клея также может привести к выходу из строя продукта, что приведет к гарантийным претензиям и возвратам, что приведет к дальнейшему увеличению затрат.

- Репутация. Постоянство имеет важное значение для создания авторитетного бренда в оптоволоконной отрасли. Компании, которые постоянно производят высококачественную продукцию, скорее всего, создадут лояльную клиентскую базу, в то время как непостоянным производителям может понадобиться помощь, чтобы завоевать долю рынка.

Будущее волоконно-оптического клея: новые технологии и приложения

В последние годы технология волоконно-оптических клеев значительно продвинулась вперед и продолжает оставаться важным компонентом в производстве оптоволоконных кабелей. Новые технологии и области применения волоконно-оптического клея включают следующее:

- Клей, усиленный наночастицами. Одной из новых технологий в области волоконно-оптического клея является использование наночастиц для улучшения свойств клея. Наночастицы, такие как углеродные нанотрубки и графен, могут быть добавлены в клей для улучшения его механической прочности, термической стабильности и электропроводности.

- УФ-отверждаемый клей: Еще одна новая технология в области волоконно-оптических клеев — использование УФ-отверждаемого клея. Этот тип клея можно быстро отверждать с помощью УФ-излучения, что значительно сокращает время изготовления оптоволоконных кабелей.

- Низкотемпературный клей. Низкотемпературный клей — еще одна новая технология, которая может произвести революцию в производстве оптоволоконных кабелей. Этот тип клея может отверждаться при температурах до -40°C, что снижает потребление энергии и повышает эффективность производственного процесса.

- Клей для суровых условий: растет спрос на волоконно-оптические кабели, которые могут выдерживать суровые условия, такие как экстремальные температуры, влажность и воздействие химикатов. Производители клеев разрабатывают новые составы, способные выдерживать такие суровые условия, такие как высокотемпературные эпоксидные и силиконовые клеи.

- 3D-печать оптоволоконных компонентов: технология 3D-печати может произвести революцию в производстве оптоволоконных компонентов. Производители клеев разрабатывают новые рецептуры, которые можно использовать в 3D-печати для быстрого и эффективного создания индивидуальных волоконно-оптических компонентов.

- Применение в медицине. Клей для волоконно-оптических кабелей также находит новые применения в медицине. Например, он может подключать оптические волокна к медицинским устройствам, таким как эндоскопы и катетеры.