SMT клей

Электроника өндүрүшүнүн тынымсыз өнүгүп жаткан дүйнөсүндө Surface Mount Technology (SMT) клей оюнду алмаштыргыч катары пайда болду. Бул өркүндөтүлгөн чаптама электрондук компоненттердин басма схемаларга (ПКБ) кемчиликсиз интеграциясын камсыз кылууда маанилүү ролду ойнойт. Продукциянын ишенимдүүлүгүн жогорулатуудан өндүрүш процесстерин тартипке келтирүүгө чейин SMT клей өндүрүүчүлөр үчүн алмаштырылгыс курал болуп калды. Бул блог посту SMT клейдин ар кандай аспектилерин жана анын электроника тармагындагы маанисин изилдейт.

SMT клейди түшүнүү: Кыскача баяндама

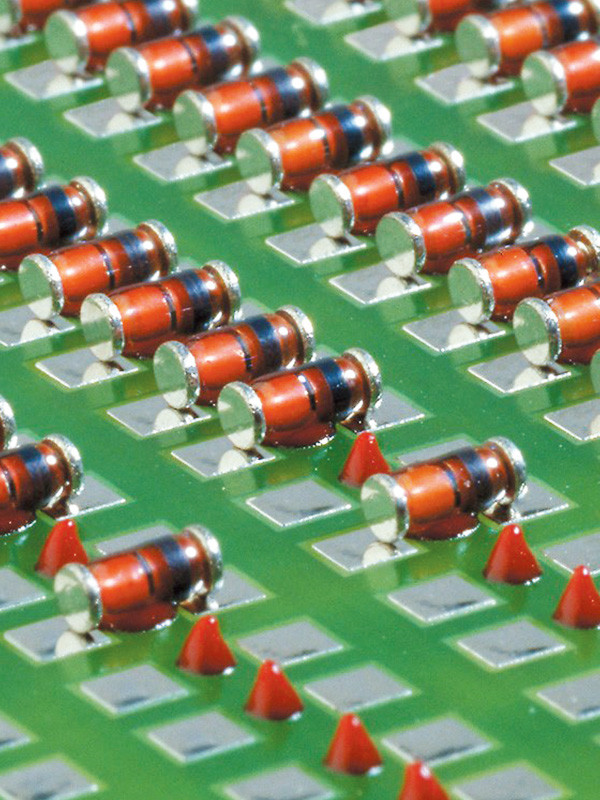

SMT клей, же бетине монтаждык технология клей, электроника тармагында беттик монтаждоо түзүлүштөрдү (SMDs) басма схемалар (PCBs) тиркөө үчүн колдонулат.

SMT клей, адатта, синтетикалык чайырлардан, эриткичтерден жана кошумчалардан жасалган. Клей PCB үчүн диспенсер же трафарет аркылуу колдонулат. Андан кийин SMDs кургаганга чейин чаптамага коюлат.

SMT чаптамаларынын бир нече түрлөрү бар, анын ичинде эпоксид, акрил жана силикондун негизиндеги жабышчаак. Ар бир түрү өзүнүн уникалдуу касиеттери жана артыкчылыктары бар. Маселен, эпоксиддик желимдер жогорку бекемдиги жана бышыктыгы менен белгилүү, ал эми акрил чаптамалары эң сонун электрдик изоляциялык касиеттерге ээ.

SMT клейси SMT өндүрүшүнүн ийгилиги үчүн маанилүү, анткени ал монтаждоо процессинде SMDдерди кармап турууга жардам берет. Жабышкак ошондой эле SMD'лерге механикалык колдоо көрсөтүү менен акыркы продукттун ишенимдүүлүгүн жана туруктуулугун жакшыртат.

SMT клей тандоодо маанилүү ойлордун бири анын айыктыруу убактысы болуп саналат. Айыктыруу убактысы жабышчаак ПХБ жана SMD менен толук катуулашы үчүн талап кылынган убакытты билдирет. Айыктыруу убактысы клей түрүнө жана жабышчаак колдонулган чөйрө шарттарына жараша өзгөрүшү мүмкүн.

Айыктыруу убактысынан тышкары, SMT клейин тандоодо эске алынуучу башка факторлорго анын илешкектүүлүгү, тиксотропия жана жылуулук жана химиялык туруктуулук кирет.

Жалпысынан алганда, SMT жабышчаак SMT өндүрүш процессинин маанилүү компоненти болуп саналат, электрондук шаймандардын ишенимдүүлүгүн жана бекемдигин камсыз кылууга жардам берет. Ылайыктуу чаптаманы тандоо SMT чогулушунун ийгилигин камсыз кылууга жана акыркы продукттун иштешин жакшыртууга жардам берет.

Электроника өндүрүшүндө SMT клейдин мааниси

SMT жабышчаак электроника өндүрүшүндө, айрыкча беттик монтаждоочу түзүлүштөрдү (SMDs) басылган схемаларга (ПКБ) чогултууда абдан маанилүү. SMT жабышчагын колдонуу SMD'лердин ПХБга бекем бекитилишин камсыздайт, механикалык колдоону камсыз кылат жана акыркы продукттун ишенимдүүлүгүн жана туруктуулугун жогорулатат.

SMT клей негизги артыкчылыктарынын бири монтаждоо учурунда SMDs кармап туруу жөндөмдүүлүгү болуп саналат. Чаптамасыз, SMDs өндүрүш учурунда жылып же жылып калышы мүмкүн, бул акыркы продуктта кемчиликтерге же бузулууларга алып келет. SMT клейси бул маселелердин алдын алууга жардам берет, бул SMD'лерди ПХБга ширелгенге чейин кармап туруу менен.

SMT клей да SMDs механикалык колдоо көрсөтүү менен электрондук аппараттын ишин жакшыртууга жардам берет. Бул аппаратты титирөө же башка механикалык стресске дуушар кылган колдонмолордо өзгөчө маанилүү. Жабышкак бул стресстерди сиңирүүгө жана SMDдерге зыян келтирбөөгө жардам берип, убакыттын өтүшү менен аппараттын туура иштешин камсыз кылат.

Механикалык колдоодон тышкары, SMT чаптама электр изоляциясын жана жылуулук өткөрүмдүүлүк касиеттерин камсыздай алат. Бул SMD'лер жылуулукту пайда кылган колдонмолордо маанилүү, анткени чаптама бул жылуулукту таркатууга жана ашыкча ысып кетүүнүн жана аппараттын бузулушун алдын алууга жардам берет.

ылайыктуу SMT клей тандоо электроника өндүрүшүнүн ийгилиги үчүн абдан маанилүү болуп саналат. Клейди тандап жатканда айыктыруу убактысы, илешкектүүлүк, тиксотропия, химиялык жана термикалык туруктуулук сыяктуу факторлорду эске алуу керек. Туура эмес жабышчаакты тандоо акыркы продукттун кемчиликтерине же бузулушуна алып келиши мүмкүн, бул кымбатка жана убакытты талап кылышы мүмкүн.

SMT жабышчаак түрлөрү: Variants бир сереп

SMT (Surface Mount Technology) чаптамасынын бир нече түрлөрү бар, алардын ар бири өзүнүн уникалдуу касиеттери жана артыкчылыктары менен. Клейдин туура түрүн тандоо тиркеменин спецификалык талаптарына, анын ичинде чапталуучу беттердин түрлөрүнө, айлана-чөйрөнүн шарттарына жана бекемдөө убактысына жараша болот.

- Эпоксиддүү жабышчаак: Эпоксиддүү желимдер электроника өндүрүшүндө эң көп колдонулган SMT клей болуп саналат. Алар механикалык стресс жана жогорку температура күтүлгөн колдонмолор үчүн идеалдуу кылып, жогорку күч жана мыкты бышык сунуш. Эпоксиддүү клейлер тез айыгат, бул аларды жогорку көлөмдүү өндүрүш чөйрөлөрү үчүн артыкчылыктуу тандоого айлантат.

- Акрил чаптама: Акрил чаптама, алардын мыкты электр жылуулоо касиеттери менен белгилүү. Алар жакшы байланыш күчүн сунуштайт жана бөлмө температурасында айыктыра алат, бул аларды жогорку температура талап кылынбаган колдонмолорго ылайыктуу кылат. Акрил чаптамалары нымдуулук, химиялык заттар жана УК нурлануу сыяктуу экологиялык факторлорго да туруштук берет.

- Силикон жабышчаак: Силикон чаптамалар жылуулук кеңейүү жана жыйрылышы күтүлгөн колдонмолор үчүн идеалдуу кылып, мыкты ийкемдүүлүктү сунуш. Алар ошондой эле нымдуулукка, химиялык заттарга жана УК нурланууга жакшы каршылык көрсөтөт. Бирок, силикон желимдер эпоксиддик жана акрилдик жабышчаактарга караганда азыраак байланышка ээ.

- Ультрафиолет менен айыктыра турган чаптама: UV нурунун таасири астында айыктырат, бул аларды тез айыктыруу талап кылынган колдонмолор үчүн артыкчылыктуу тандоо болуп саналат. Алар мыкты бириктирүү күчүн сунуштайт жана жогорку температура жана механикалык стресс күтүлбөгөн колдонмолор үчүн идеалдуу.

- Ыстык эритиндик жабышчаак: ысык эриген чаптамалар эриген абалга чейин ысытылган жана бетине колдонулган термопластикалык материалдар. Алар тез айыгат жана жакшы байланыш күчүн сунуш кылат. Бирок, алар жогорку температура күтүлгөн колдонмолор үчүн ылайыктуу эмес.

SMT чаптаманы тандоодо эске алынуучу факторлор

Туура SMT (Surface Mount Technology) клей тандоо электроника өндүрүшүнүн ийгилиги үчүн абдан маанилүү. Байланышты тандоодо бир нече факторлорду эске алуу керек, анын ичинде:

- Субстрат материалдары: Бириктирүүчү субстраттардын түрлөрү колдонула турган чаптаманын түрүн аныктоодо чечүүчү ролду ойнойт. Кээ бир чаптамалар айнек, керамика же металл сыяктуу конкреттүү материалдарды бириктирүүгө ылайыктуу.

- Экологиялык шарттар: акыркы продукт колдонула турган чөйрө да каралышы керек. Температура, нымдуулук жана химиялык заттардын таасири сыяктуу факторлор чаптаманын иштешине таасир этиши мүмкүн. Бул белгилүү бир экологиялык шарттарга туруктуу клей тандоо маанилүү болуп саналат.

- Айыктыруу убактысы: Жабыштыргычтын айыгуу убактысы эске алынуучу маанилүү фактор болуп саналат. Кургатуу убактысы буюмдун өндүрүш циклине шайкеш келиши керек. Тез айыктыруучу клейлер жогорку көлөмдүү өндүрүш чөйрөлөрү үчүн идеалдуу. Тескерисинче, жайыраак айыктыруучу клейлер аз көлөмдөгү өндүрүш үчүн ылайыктуу болушу мүмкүн.

- Илешкектүүлүк жана тиксотропия: Чаптаманын калыңдыгы жана тиксотропиясы, өзгөчө кичинекей компоненттерди же тегиз эмес беттерди бириктиргенде, эске алынуучу маанилүү факторлор. Чакан тетиктерди туташтыруу үчүн илешкектүүлүгү төмөн жабышчаак идеалдуу келет. Ал эми, жогорку тиксотропия менен чаптама тегиз эмес беттерди бириктирүү үчүн жарактуу болуп саналат.

- Химиялык жана жылуулук каршылык: Чаптама продукттун жашоо циклинде күтүлгөн химиялык заттарга жана жылуулук шарттарына туруштук бериши керек. Бул өзгөчө жогорку температурадагы колдонмолордо маанилүү, мында клей катуу ысыкка жана жылуулук циклине туруштук бериши керек.

- Колдонуу ыкмасы: Колдонуу ыкмасы дагы бир маанилүү фактор болуп саналат. Кээ бир чаптамалар диспенсерлердин жардамы менен колдонулат, ал эми башкалары трафарет менен басып чыгаруу же реактивдүү бөлүштүрүү ыкмаларын колдонушат. Тандалган чаптама колдонуу ыкмасы менен шайкеш болушу керек.

Компоненттерди жайгаштыруудагы SMT клейдин ролу

Surface монтаж технологиясы (SMT) жабышчаак электроника өндүрүшүндө компоненттерин жайгаштыруу үчүн маанилүү болуп саналат. Чаптама чапталган схеманын (ПКБ) бетине колдонулат, алар ширетүү алдында компоненттерди кармап турушат.

Компоненттерди жайгаштыруудагы SMT клейдин маанилүү ролдору төмөнкүлөр:

- Компонентти коопсуз жайгаштыруу: SMT клейси компоненттерди PCBге бекитет. Бул маанилүү, анткени компоненттери өтө кичинекей жана жеңил жана өндүрүш учурунда жылып же жылышы мүмкүн. Чаптама компоненттерди кармап турууга жардам берет жана алардын тактайдан кетишинен же кулашынан сактайт.

- Solder Bridging алдын алуу: SMT жабышчаак, ошондой эле электроника өндүрүшүндө жалпы көйгөй, ширетүүчү көпүрөнү болтурбоо үчүн колдонулат. Шире көпүрөсү күтүлбөгөн байланыш эки чектеш ширетүүчү муундарды бириктиргенде пайда болот. Бул кыска туташууга алып келип, компоненттерди бузушу мүмкүн. Чаптама компоненттерди бөлүп турууга жана ширетүүчү көпүрөнүн алдын алууга жардам берет.

- Solder биргелешкен сапатын жакшыртуу: SMT жабышчаак, ошондой эле ширетүүчү муундун сапатын жакшыртат. Жабыштык бөлүктөрдү ордунда кармап турат, бул ширетүү процессинде кыймылдын коркунучун азайтат. Бул бир кыйла ырааттуу жана ишенимдүү ширетүүчү муун алып келет.

- Өндүрүштүн эффективдүүлүгүн жогорулатуу: SMT клей да өндүрүштүн натыйжалуулугун жогорулата алат. Чаптама компоненттерди ПХБга коюунун алдында колдонулат, бул кол менен тегиздөө жана жайгаштыруу үчүн талап кылынган убакытты азайтат. Бул тезирээк жана натыйжалуу өндүрүш процессине алып келет.

- Продукттун ишенимдүүлүгүн жогорулатуу: SMT клей акыркы продукттун ишенимдүүлүгүн жогорулата алат. Өндүрүш процессинде компоненттерди кармап туруу менен, чаптама деталдардын туура тегизделишине жана ПХБга бекем бекитилишине жардам берет. Бул кыймыл же титирөөдөн улам компоненттердин иштебей калуу же бузулуу коркунучун азайтат.

SMT чаптама менен күчтүү жана ишенимдүү байланыштарга жетишүү

SMT (Surface Mount Technology) клей менен бекем жана ишенимдүү байланыштарга жетишүү электроника өндүрүшүнүн ийгилиги үчүн абдан маанилүү. SMT жабышчаак компоненттерди ширетүү алдында басып чыгаруу схемасында (ПКБ) кармап турат. Бул жерде SMT клей менен бекем жана ишенимдүү байланыштарды жетүү үчүн кээ бир кеңештер:

- Туура чаптаманы тандоо: ылайыктуу SMT жабышчаакты тандоо маанилүү. Клейди тандоодо эске алынуучу факторлорго субстрат материалдары, экологиялык шарттар, айыктыруу убактысы, илешкектүүлүк, тиксотропия, химиялык жана термикалык туруктуулук жана колдонуу ыкмасы кирет. Долбоордун спецификалык талаптарына шайкеш келген герметикти тандоо бекем жана ишенимдүү байланышты камсыз кылууга жардам берет.

- Бетти даярдаңыз: ПХБнын бети таза жана майлар, кир жана чаң сыяктуу булгоочу заттардан таза болушу керек. Буга тазалоочу агент жана түксүз чүпүрөк же плазма тазалагычты колдонуу менен жетишүүгө болот. Туура бет даярдоо бекем жана ишенимдүү байланышка жетүү үчүн абдан маанилүү болуп саналат.

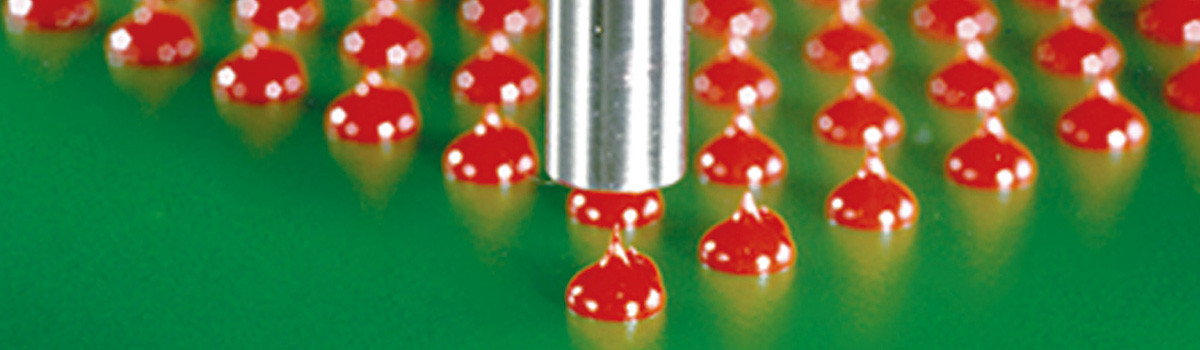

- Жабыштыргычты туура колдонуңуз: Желимди туура өлчөмдө жана туура жерде колдонуу керек. Желимди колдонуу үчүн шприцтер, ийнелер жана диспенсерлер сыяктуу бөлүштүрүүчү жабдууларды колдонсо болот. Компоненттерди бекем кармап туруу үчүн чаптаманы бирдей жана туура өлчөмдө колдонуу керек.

- Туура айыктырууну камсыз кылуу: Компоненттерди ширетүү алдында чаптамага айыгууга жетиштүү убакыт берилиши керек. Катуу убакыт чаптамага жана айлана-чөйрөнүн шарттарына жараша өзгөрүшү мүмкүн. Туура айыктыруу үчүн өндүрүүчүнүн көрсөтмөлөрүн аткарыңыз.

- Айлана-чөйрөнүн шарттарына мониторинг жүргүзүү: Өндүрүш чөйрөсүндөгү экологиялык шарттар чаптаманын иштешине таасир этиши мүмкүн. Температура, нымдуулук жана химиялык заттардын таасири байланыштын бекемдигине жана ишенимдүүлүгүнө таасир этиши мүмкүн. Бул шарттарга мониторинг жүргүзүү жана алардын сунушталган чегинде болушун камсыз кылуу үчүн тиешелүү чараларды көр.

- Сапаттуу компоненттерди колдонуңуз: Сапаттуу компоненттер бекем жана ишенимдүү байланышка жетишүү үчүн маанилүү. Начар сапаттагы компоненттерде туташуунун процессине таасир этүүчү эреже бузуулар же карама-каршылыктар болушу мүмкүн. Талап кылынган спецификацияларга жооп берген жана абройлуу жеткирүүчүлөрдөн алынган ингредиенттерди колдонуңуз.

- Байланышты сынап көрүңүз: Байланышты текшерүү жабышчаак бекем жана ишенимдүү байланыш түзүшүн камсыз кылуу үчүн маанилүү. Байланышты текшерүү үчүн ар кандай ыкмалар колдонулушу мүмкүн, анын ичинде тартылуу сыноосу, кесүү сыноосу жана термикалык циклдик сыноо. Сыноо байланыш процессиндеги көйгөйлөрдү аныктоого жана акыркы продукттун ишенимдүү жана бышык болушуна кепилдик берет.

SMT жабышчаак чыгаруу ыкмалары жана мыкты тажрыйбалар

SMT (Surface Mount Technology) жабышчаак бөлүштүрүү электроника өндүрүшүндө маанилүү болуп саналат. Жабышкак компоненттерди ширелгенге чейин басып чыгаруу схемасында (ПКБ) кармап турат. Бул жерде SMT клей үчүн кээ бир бөлүштүрүү ыкмалары жана мыкты тажрыйбалар болуп саналат:

- Кол менен чыгаруу: Кол менен чыгаруу - бул квалификациялуу операторду талап кылган үнөмдүү ыкма. Кол менен чыгаруу шприц же диспенсер калеми аркылуу жүргүзүлүшү мүмкүн. Бул ыкма чачылган чаптаманын көлөмүн так көзөмөлдөөгө мүмкүндүк берет, бул чакан масштабдагы долбоорлор үчүн идеалдуу кылат.

- Автоматташтырылган бөлүштүрүү: Автоматташтырылган бөлүштүрүү ири масштабдуу өндүрүш үчүн идеалдуу ылдамыраак жана натыйжалуураак техника. Автоматташтырылган бөлүштүрүү системалары жабышчаакты PCBге колдонуу үчүн роботтор, насостор жана клапандар сыяктуу жабдууларды колдонушат. Бул техника ырааттуу бөлүштүрүүгө мүмкүндүк берет жана өндүрүштүн натыйжалуулугун жогорулата алат.

- Реактивдүү бөлүштүрүү: Реактивдүү бөлүштүрүү - бул клейди жакшы агымда колдонуу үчүн пневматикалык диспенсерди колдонгон жогорку ылдамдыктагы диспенсердик техника. Бул техника чоң көлөмдөгү өндүрүш үчүн идеалдуу жана аз өлчөмдөгү Чаптаманы жогорку тактык менен тарата алат.

- Экранды басып чыгаруу: Экранды басып чыгаруу - бул трафарет аркылуу жабышчаакты колдонууну камтыган кеңири колдонулган таратуу ыкмасы. Бул ыкма көптөгөн чаптамаларды PCBге колдонуу үчүн идеалдуу. Экранды басып чыгаруу - бул чакан жана ири өндүрүш үчүн колдонула турган үнөмдүү жана натыйжалуу бөлүштүрүү ыкмасы.

- Мыкты тажрыйбалар: SMT жабышчагын чыгаруу үчүн эң мыкты тажрыйбаларды колдонуу маанилүү. Кээ бир мыкты тажрыйбалар төмөнкүлөрдү камтыйт:

- Бөлүштүрүү жабдуулары таза жана булгоочу заттардан таза болушун камсыз кылыңыз.

- Колдонулуп жаткан жабышчаак үчүн туура бөлүштүрүүчү учту же саптаманы колдонуңуз.

- Бөлүштүрүү маалыматы же сопло байланган компонент үчүн өлчөмдүү экенин текшериңиз.

- Бөлүүчү учу же сопло менен PCB ортосундагы туура аралыкты сактаңыз.

- Бөлүүчү учу же саптаманы ПХБнын бетине перпендикуляр кармаңыз.

- Клейди токтобостон үзгүлтүксүз кыймыл менен таратыңыз.

- Жабыштыргычтын бир калыпта жана туура өлчөмдө таратылышын камсыз кылыңыз.

- Туура бөлүштүрүүнү камсыз кылуу үчүн чаптаманын илешкектүүлүгүн жана тиксотропиясын көзөмөлдөңүз.

SMT чаптама колдонуудагы кыйынчылыктарды жеңүү

SMT (Surface Mount Technology) чаптаманы колдонуу ар кандай факторлордон улам татаал болушу мүмкүн, мисалы, чаптаманын илешкектүүлүгү, компоненттердин өлчөмү жана формасы жана ПХБ схемасынын татаалдыгы. Бул жерде SMT жабышчаак колдонуудагы кээ бир жалпы кыйынчылыктар жана аларды кантип жеңүү керек:

- Чаптаманын илешкектүүлүгү: SMT жабышчаактары төмөндөн жогоруга чейин ар кандай илешкектүүлүктө бар. Чаптаманын ырааттуулугу бөлүштүрүү процессине жана байланыштын бекемдигине таасир этиши мүмкүн. Илешкектүүлүгү төмөн желимдер эффективдүү агып кетет, ал эми жогорку илешкектүүлүктөгү жабышчаак бөлүштүрүүчү басымды талап кылышы мүмкүн. Бул кыйынчылыкты жеңүү үчүн, өндүрүүчүлөр белгилүү бир колдонуу үчүн ылайыктуу илешкектүүлүк менен чаптаманы тандап, ошого жараша бөлүштүрүү параметрлерин тууралоо керек.

- Компоненттин өлчөмү жана формасы: SMT компоненттери ар кандай өлчөмдөрдө жана формаларда келет, ал эми кээ бирлерин кичи өлчөмдөгү же туура эмес формадан улам бириктирүү кыйын болушу мүмкүн. Кошумчалай кетсек, бири-бирине өтө жакын болгон өзгөчөлүктөр жабышчаак кан төгүлбөш үчүн же көпүрө болуп калбаш үчүн атайын бөлүштүрүү ыкмаларын талап кылышы мүмкүн. Бул кыйынчылыкты жеңүү үчүн өндүрүүчүлөр компоненттердин өлчөмүн жана формасын чече ала турган дозалоо ыкмасын тандашы керек, мисалы, майда бөлүүчү учу же кичинекей функциялар үчүн сопло же бири-бирине жакын жайгашкан мүчөлөр үчүн реактивдүү чыгаруу системасы.

- PCB макети: PCB макетинин татаалдыгы SMT чаптама колдонмосуна да таасир этиши мүмкүн. ПХБнын четине өтө жакын жайгаштырылган компоненттер жабышчаак толуп кетпеши үчүн атайын бөлүштүрүү ыкмаларын талап кылышы мүмкүн. Мындан тышкары, жогорку компоненттеринин тыгыздыгы менен PCBs так жана көзөмөлдөнгөн түрдө чаптаманы колдоно ала турган бөлүштүрүү ыкмасын талап кылышы мүмкүн. Бул кыйынчылыкты жеңүү үчүн, өндүрүүчүлөр PCB схемасын кылдаттык менен карап чыгып, макетке ылайыкташкан бөлүштүрүү ыкмасын тандап алышы керек.

- Экологиялык факторлор: Температура, нымдуулук жана аба басымы сыяктуу экологиялык факторлор SMT чаптаманы колдонуу процессине таасир этиши мүмкүн. Мисалы, жогорку нымдуулук Клейдин өтө тез айыгышына алып келиши мүмкүн. Тескерисинче, нымдуулуктун аздыгы Клейдин өтө жай айыгышына алып келиши мүмкүн. Бул кыйынчылыкты жеңүү үчүн, өндүрүүчүлөр айлана-чөйрөнүн шарттарын кылдаттык менен көзөмөлдөп, ошого жараша бөлүштүрүү параметрлерин тууралоосу керек.

- Жабышкак айыктыруу: SMT клейлер каалаган байланыш күчкө жетүү үчүн айыктыруу талап кылынат. Айыктыруу процессине температура, нымдуулук жана чаптама катмардын калыңдыгы сыяктуу факторлор таасир этиши мүмкүн. Бул кыйынчылыкты жеңүү үчүн, өндүрүүчүлөр жабышчаак өндүрүүчүнүн айыктыруу убактысын жана температуранын сунуштарын аткарып, экологиялык шарттар сунушталган диапазондо болушун камсыз кылышы керек.

SMT чаптаманын жылуулукту башкарууга тийгизген таасири

Surface монтаж технологиясы (SMT) жабышчаак электрондук аппараттардын жылуулук башкарууда маанилүү ролду ойнойт. Электрондук түзүлүштөрдүн жылуулук башкаруусу абдан маанилүү, анткени ал машинанын эффективдүү жана ишенимдүү иштешин камсыздайт жана ашыкча ысыктан келип чыккан зыяндын алдын алат. SMT чаптамалар төмөндө талкуулангандай, бир нече жол менен жылуулук башкарууга таасир этиши мүмкүн.

Биринчиден, SMT чаптамалар жылуулук таркатылышы үчүн жылуулук өткөрүүчү жолду камсыз кыла алат. Бул чаптамалар жылуулукту пайда кылуучу компоненттерден жылуулукту аппараттын тепкичтерине өткөрүүгө мүмкүндүк берүүчү жогорку жылуулук өткөрүмдүүлүккө ээ болуу үчүн иштелип чыккан. Бул жылуулук өткөрүмдүүлүк аппараттын температурасын коопсуз иштөө чегинде кармоого жардам берет.

Экинчиден, SMT чаптамалар да жылуулук тосмо менен камсыз кылуу менен жылуулук башкарууга таасир этиши мүмкүн. Бул чаптамалар жылуулуктун аппараттан чыгып кетишине жол бербей, жылуулук изоляторунун милдетин аткара алат. Бул медициналык жабдууларда же илимий аспаптарда ырааттуу температураны сактоо маанилүү болгондо пайдалуу болушу мүмкүн.

Үчүнчүдөн, SMT клейлер, алардын айыктыруу өзгөчөлүктөрү аркылуу жылуулук башкарууга таасир этиши мүмкүн. Кээ бир чаптамалар жогорку температурада айыгат, бул аппаратта термикалык стресске алып келиши мүмкүн. Бул механикалык бузулууларга, мисалы, чаптаманын жаракаланышына же деламинациясына алып келиши мүмкүн. Ошондуктан, аппараттын иштөө температурасынан ашпаган температурада айыккан клей тандоо абдан маанилүү.

Төртүнчүдөн, чаптама калыңдыгы да жылуулук башкарууга таасир этиши мүмкүн. Калыңыраак жабышчаак катмар жылуулуктун таралышына тоскоол боло турган жылуулук тосмосун түзүшү мүмкүн, аппараттагы температураны жогорулатат. Башка жагынан алганда, ичке жабышчаак катмар жылуулук башкарууну жакшыртуу, жылуулукту натыйжалуу өткөрүүгө мүмкүндүк берет.

Акыр-аягы, SMT клей аппараттын жалпы жылуулук натыйжалуулугун таасир этиши мүмкүн. Ар кандай байланыштар ар кандай жылуулук өткөрүмдүүлүккө, айыктыруу өзгөчөлүктөрүнө жана калыңдыгына ээ. Термикалык башкаруу үчүн атайын иштелип чыккан клей тандоо аппараттын оптималдуу иштешин камсыз кылууга жардам берет.

SMT чаптама жана анын титирөө жана шок каршылык үчүн салымы

Surface монтаж технологиясы (SMT) чаптамалар жылуулук башкарууга таасир этет жана электрондук аппараттын титирөө жана шок туруктуулугуна олуттуу салым кошот. Дирилдөө жана шок электрондук шаймандарга зыян келтириши мүмкүн жана SMT чаптамалары бул коркунучту азайтуу үчүн маанилүү.

SMT клейлери ширетилген компоненттерди механикалык колдоо жана бекемдөө менен камсыз кылат. Алар тетиктер менен субстраттын ортосунда буфер болуп, термелүү жана сокку күчтөрүн кеңири аймакка таратышат. Бул ширетүүчү муундардагы стрессти азайтат жана колдонулган басымдын астында алардын жарылуусунан же сынуусунан сактайт.

SMT колдонмолорунда колдонулган жабышчаак материал, ошондой эле титирөө жана шок каршылык абдан маанилүү ролду ойнойт. Чаптама катуу жана бышык болушу керек, ал шайманга келтирилген күчтөргө туруштук бере алгыдай болуп, сынбай же жарылып кетпеши керек. Кошумчалай кетсек, чаптама анын структуралык бүтүндүгүн бузбастан машинада кыймылга жана ийкемдүүлүккө мүмкүндүк берүү үчүн кандайдыр бир деңгээлде ийкемдүүлүккө ээ болушу керек.

SMT клей да аппараттын титирөө басаңдатууга салым кошо алат. Демпинг - бул системанын термелүү амплитудасын азайтуучу энергиянын чачылышы. Жабышкак термелүүлөрдүн амплитудасын азайтып, алардын аппаратка зыян келтиришине жол бербестен, термелүүдөн келген күчтүн бир бөлүгүн сиңирип, тарата алат.

Чабылган катмардын калыңдыгы аппараттын титирөө жана соккуга туруктуулугуна да таасир этиши мүмкүн. Калың жабышчаак катмар жумшартуу жана шок жутуу менен камсыз кыла алат. Жука катмар катуураак болуп, соккуга азыраак туруштук бере алат. Чаптама катмардын калыңдыгы шаймандын өзгөчө муктаждыктарына жана ал дуушар боло турган титирөө жана соккунун деңгээлине жараша тандалышы керек.

SMT чаптамасынын артыкчылыктары

Surface монтаж технологиясы (SMT) жабышчаак электрондук аппараттарды өндүрүүдө маанилүү компоненти болуп саналат. Бул өндүрүш учурунда беттик бөлүктөрдү басма схемаларга (ПКБ) туташтыруу үчүн атайын иштелип чыккан чаптаманын бир түрү. Бул жерде SMT клей колдонуунун кээ бир артыкчылыктары болуп саналат:

- Жакшыртылган ишенимдүүлүк: SMT клейси беттик монтаждоо компоненттери менен PCBдердин ортосунда бекем байланышты камсыз кылып, электрондук түзүлүштөрдүн ишенимдүүлүгүн жана иштешин жакшыртат. Ал иштебей калышына же иштебей калышына алып келүүчү компоненттердин иштен чыгып же бузулушун алдын алууга жардам берет.

- Кыскартылган кайра иштетүү жана оңдоо: компоненттерди камсыз кылуу үчүн SMT жабышчаак колдонуу менен, өндүрүүчүлөр кайра иштетүү жана оңдоо муктаждыгын азайтышы мүмкүн. Бул өндүрүш процессинде убакытты жана акчаны үнөмдөп, даяр продукциянын жалпы сапатын жакшыртат.

- Өркүндөтүлгөн жылуулук башкаруу: SMT жабышчаак компоненттери менен ПХБнын ортосунда жылуулукту кабыл алуу менен электрондук аппараттын жылуулук башкаруусун жакшыртууга жардам берет. Бул жылуулукту таркатууга жана ашыкча ысып кетүүнүн алдын алууга жардам берет, бул иштен чыгууга же бузулууга алып келет.

- Миниатюризация: SMT жабышчаак кичирээк жана компакттуу электрондук шаймандарды жасоого мүмкүндүк берет. Бул кичинекей компоненттерди колдонууга мүмкүндүк берет. Бул компоненттерди жайгаштыруу үчүн зарыл болгон мейкиндикти азайтат, бул натыйжалуураак жана үнөмдүү дизайнга алып келет.

- Жакшыртылган электр көрсөткүчтөрү: SMT чаптама компоненттери менен PCB ортосундагы каршылыкты азайтуу аркылуу электрондук түзүлүштөрдүн электр иштөөсүн жакшыртат. Бул сигналдын бүтүндүгүн жакшыртат, ызы-чууларды азайтат жана жалпы аткарууну жакшыртат.

- Ар тараптуулугу: SMT жабышчаак ар кандай колдонмолордун өзгөчө муктаждыктарын канааттандыруу үчүн ар кандай формаларда жана илешкектүүлүктө бар. Бул аны бир нече электрондук шаймандар, анын ичинде керектөөчү электроника, медициналык приборлор жана автомобиль электроникасы үчүн ар тараптуу байланыш түзөт.

Жалпысынан алганда, SMT клей колдонуу электрондук аппараттарды өндүрүүдө көптөгөн артыкчылыктарды камсыз кылат. Үстүнө орнотулган компоненттер менен ПХБлардын ортосунда бекем жана ишенимдүү байланышты камсыз кылуу, электрондук түзүлүштөрдүн иштешин, ишенимдүүлүгүн жана натыйжалуулугун жакшыртат, ошол эле учурда кайра иштетүү жана оңдоого муктаждыкты азайтат. Бул электроника тармагында маанилүү компоненти кылып, ар кандай колдонмолордо колдонулган ар тараптуу чаптама болуп саналат.

SMT чаптаманын кемчиликтери

Surface Mount Technology (SMT) жабышчаак, көбүнчө электрондук схемаларды жана түзүлүштөрдү өндүрүүдө колдонулган жабышчаактардын бир түрү. Бул ширетүү учурунда жер үстүндөгү монтаждык компоненттерди кармап турган желим. SMT клей өзүнүн артыкчылыктарына ээ болсо да, бул түрүн колдонуунун бир нече кемчиликтери да бар.

- Алып салуудагы кыйынчылык: SMT клейсинин негизги кемчиликтеринин бири аны алып салуу кыйынга турат. Желим айыккандан кийин, тактайга зыян келтирбестен, беттик монтаждоочу компонентти алып салуу кыйынга турат. Бул келечекте бөлүктөрдү оңдоону же алмаштырууну кыйындатат.

- Наркы: SMT клей кымбат болушу мүмкүн, бул чоң көлөмдөгү өндүрүш чөйрөсүндө колдонууну кыйындатат. Бул жабышчаак компоненттеринин ишенимдүү жабышчаак камсыз кылуу үчүн зарыл болгон жогорку сапаттагы, өзгөчө, чыныгы болуп саналат.

- Айыктыруу убактысы: SMT жабышчаак бөлүкчөлөр ордунда ширетилгенге чейин айыктыруу үчүн белгилүү бир убакытты талап кылат. Бул электрондук түзүлүштөрдү жана схемаларды өндүрүүнүн жалпы убактысын көбөйтүүгө мүмкүндүк берет.

- Жарактуулук мөөнөтү: SMT жабышчаак чектелген жарактуулук мөөнөтү бар, ошондуктан аны белгилүү бир мөөнөт ичинде колдонуу керек. Бул желим мөөнөтү бүтө электе колдонулбай калса, ысырапка алып келиши мүмкүн.

- Сапатты көзөмөлдөө: SMT клей жогорку көлөмү өндүрүш чөйрөлөрүндө кыйын болушу мүмкүн. Байланыштарды колдонуудагы вариациялар компоненттердин жабышылышында карама-каршылыктарга алып келиши мүмкүн, бул акыркы продукттун кемчиликтерине алып келиши мүмкүн.

- Курчап турган чөйрөнү коргоо маселелери: SMT клейси туура эмес ташталбаса, айлана-чөйрөгө зыян келтире турган химиялык заттарды камтыйт. Бул туруктуу жана экологиялык жактан жоопкерчиликтүү өндүрүш практикасына берилген компанияларга тиешелүү болушу мүмкүн.

- Компоненттерге зыян келтирүү мүмкүндүгү: SMT жабышчаак аны кармап турууга арналган өзгөчөлүктөргө зыян келтириши мүмкүн. Бул жабышчаак өтө калың колдонулса же текши колдонулбаса пайда болушу мүмкүн.

- Ийкемдүүлүктүн жоктугу: SMT клей морт болушу мүмкүн, демек ал ийкемдүүлүктү талап кылган компоненттерге ылайыктуу эмес. Бул электрондук түзмөктөрдө жана схемаларда колдонулган функциялардын түрлөрүн чектеши мүмкүн.

Экологиялык эске алуулар: коргошунсуз SMT чаптама чечимдер

Коргошунсуз бетке орнотуу технологиясы (SMT) жабышчаак чечимдер экологиялык көйгөйлөрдөн улам барган сайын маанилүү болуп калды. Евробиримдиктеги RoHS (коркунучтуу заттарды чектөө) директивасы жана башка өлкөлөрдөгү ушуга окшош эрежелер электрондук шаймандарда коргошундун колдонулушун чектеген. Ошондуктан, коргошунсуз SMT клейлер салттуу коргошун камтыган байланыштар үчүн популярдуу альтернатива болуп калды.

Коргошунсуз SMT клейлер, адатта, коргошунга караганда айлана-чөйрөгө зыяны аз деп эсептелген күмүш, жез же калай сыяктуу башка металлдарды камтыйт. Бул альтернативалуу металлдар өндүрүүчүлөр жогорку сапаттагы продуктунун натыйжалуулугун сактап, алардын айлана-чөйрөгө тийгизген таасирин азайтууга умтулуп, кеңири таралган.

Коргошунсуз SMT клейлерди өндүрүү салттуу коргошун камтыган байланыштарга караганда экологияга азыраак таасир этет. Курамында коргошун бар желимдерди өндүрүү көбүнчө жумушчуларга жана айлана-чөйрөгө зыян келтирүүчү уулуу химикаттарды колдонууну талап кылат. Ал эми коргошунсуз клейлер таза, экологиялык жактан таза ыкмалар менен чыгарылат.

коргошун-эркин SMT жабышчаак үчүн дагы бир экологиялык кароо аларды утилдештирүү болуп саналат. Салттуу коргошун камтыган клейлер кооптуу калдыктар болуп эсептелет жана атайын утилдештирүүнү талап кылат. Ал эми коргошунсуз клейлер кооптуу калдыктар катары классификацияланбайт. Аларды таштанды чыгаруунун стандарттуу ыкмаларын колдонуу менен жок кылууга болот.

Коргошунсуз SMT чаптамалары жылуулукту башкаруу, титирөө жана соккуга туруштук берүү боюнча салттуу коргошун камтыган байланыштарга окшош экени далилденген. Ошондуктан, алар аппараттын иштөөсүнө доо кетирбестен, коргошун камтыган жабышчаактарды түз алмаштыруу катары колдонулушу мүмкүн.

Миниатюризацияланган электроникадагы SMT чаптама: тактыкты камсыз кылуу

Жер үстүндөгү монтаждоо технологиясы (SMT) жабышчаактары кичирейтилген электрониканын тактыгын камсыз кылууда маанилүү ролду ойнойт. Электрондук түзүлүштөрдүн көлөмү кичирейген сайын, компоненттерди жайгаштыруу жана байланыштыруу барган сайын маанилүү болуп баратат. SMT клейлери иш учурунда жылышына же жылып кетишине жол бербөө менен, ширетилген тетиктерге механикалык колдоо жана бекемдөө берет.

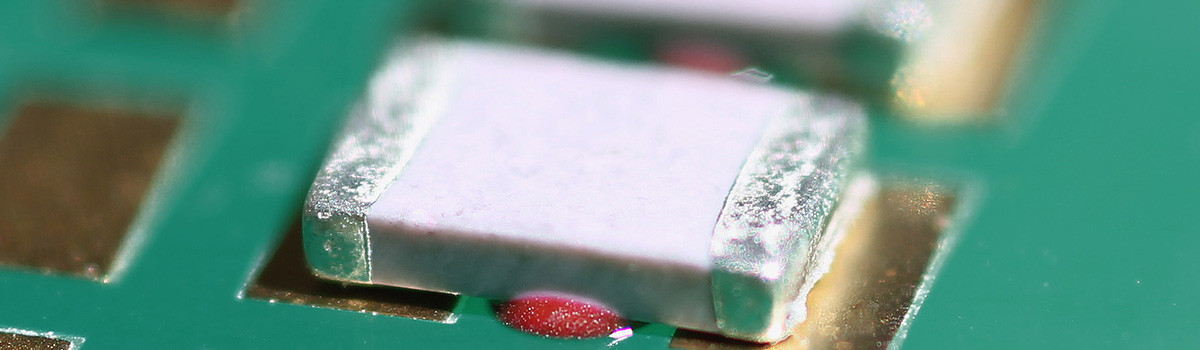

Кичирейтилген электроникада тетиктерди жайгаштыруу туура иштешин камсыз кылуу үчүн абдан маанилүү. SMT чаптамалары монтаждоо жана эксплуатациялоо учурунда бөлүктөрүн бекемдөө ыкмасын камсыз кылат. Компоненттердин туура жайгашуусун жана багытын камсыз кылуу үчүн чаптама так колдонулушу керек. Кичинекей туура эмес тегиздөө да аткаруу көйгөйлөрүн жаратышы же аппаратты жараксыз кылып коюшу мүмкүн.

SMT жабышчаак колдонуунун тактыгын өнүккөн бөлүштүрүү технологиялары аркылуу жакшыртууга болот. Бул технологиялар жогорку тактыктагы диспенсерлерди колдонуп, ар бир компонент үчүн керектүү так көлөмдө жана жерде клейди колдонушат. Бул чогултуу учурунда деталдардын туура бекитилишин жана тегизделишини камсыздайт.

Кичирейтилген электроникада тактык үчүн чаптама материалды тандоо да маанилүү. Чаптама аз илешкектүүлүккө жана аны жайгаштыруудагы жогорку тактыкка ээ болушу керек. Ал ошондой эле тез айыктыруу убактысына ээ болушу керек, бул тез монтаждоо жана бурулуш убактысын камсыз кылуу.

Жайгаштыруудагы тактыктан тышкары, SMT чаптамалары кичирейтилген электрониканын иштешине да таасир этиши мүмкүн. Компоненттерден субстратка эффективдүү жылуулук өткөрүүнү камсыз кылуу үчүн чаптама мыкты жылуулук өткөрүмдүүлүккө ээ болушу керек. Чаптама кыска туташууларды жана башка аткаруу маселелерин алдын алуу үчүн жогорку электрдик изоляциялык касиеттерге ээ болушу керек.

Жалпысынан алганда, SMT чаптамалар миниатюралык электроника тактыгын жана аткарууну камсыз кылууда маанилүү ролду ойнойт. Чаптама так, жогорку тактык менен колдонулушу керек жана колдонмонун өзгөчө муктаждыктарын канааттандыруу үчүн материалды тандоо кылдаттык менен каралышы керек. Өркүндөтүлгөн бөлүштүрүү технологиялары жабышчаакты колдонуунун тактыгын жакшыртат, монтаждоо учурунда компоненттердин туура бекитилишин жана тегизделишине кепилдик берет. Ылайыктуу жабышчаакты тандоо менен өндүрүүчүлөр кичирейтилген электрондук шаймандарынын иштешин жана узак иштөөсүн камсыздай алышат.

SMT чаптама менен түшүмдүүлүктү жана натыйжалуулукту жогорулатуу

Жер үстүндөгү монтаждоо технологиясы (SMT) жабышчаактары кичирейтилген электрониканын тактыгын камсыз кылууда маанилүү ролду ойнойт. Электрондук түзүлүштөрдүн көлөмү кичирейген сайын, компоненттерди жайгаштыруу жана байланыштыруу барган сайын маанилүү болуп баратат. SMT клейлери иш учурунда жылышына же жылып кетишине жол бербөө менен, ширетилген тетиктерге механикалык колдоо жана бекемдөө берет.

Кичирейтилген электроникада тетиктерди жайгаштыруу туура иштешин камсыз кылуу үчүн абдан маанилүү. SMT чаптамалары монтаждоо жана эксплуатациялоо учурунда бөлүктөрүн бекемдөө ыкмасын камсыз кылат. Компоненттердин туура жайгашуусун жана багытын камсыз кылуу үчүн чаптама так колдонулушу керек. Кичинекей туура эмес тегиздөө да аткаруу көйгөйлөрүн жаратышы же аппаратты жараксыз кылып коюшу мүмкүн.

SMT жабышчаак колдонуунун тактыгын өнүккөн бөлүштүрүү технологиялары аркылуу жакшыртууга болот. Бул технологиялар жогорку тактыктагы диспенсерлерди колдонуп, ар бир компонент үчүн керектүү так көлөмдө жана жерде клейди колдонушат. Бул чогултуу учурунда деталдардын туура бекитилишин жана тегизделишини камсыздайт.

Кичирейтилген электроникада тактык үчүн чаптама материалды тандоо да маанилүү. Чаптама аз илешкектүүлүккө жана аны жайгаштыруудагы жогорку тактыкка ээ болушу керек. Ал ошондой эле тез айыктыруу убактысына ээ болушу керек, бул тез монтаждоо жана бурулуш убактысын камсыз кылуу.

Жайгаштыруудагы тактыктан тышкары, SMT чаптамалары кичирейтилген электрониканын иштешине да таасир этиши мүмкүн. Компоненттерден субстратка эффективдүү жылуулук өткөрүүнү камсыз кылуу үчүн чаптама мыкты жылуулук өткөрүмдүүлүккө ээ болушу керек. Чаптама кыска туташууларды жана башка аткаруу маселелерин алдын алуу үчүн жогорку электрдик изоляциялык касиеттерге ээ болушу керек.

Жалпысынан алганда, SMT чаптамалар миниатюралык электроника тактыгын жана аткарууну камсыз кылууда маанилүү ролду ойнойт. Чаптама так, жогорку тактык менен колдонулушу керек жана колдонмонун өзгөчө муктаждыктарын канааттандыруу үчүн материалды тандоо кылдаттык менен каралышы керек. Өркүндөтүлгөн бөлүштүрүү технологиялары жабышчаакты колдонуунун тактыгын жакшыртат, монтаждоо учурунда компоненттердин туура бекитилишин жана тегизделишине кепилдик берет. Ылайыктуу жабышчаакты тандоо менен өндүрүүчүлөр кичирейтилген электрондук шаймандарынын иштешин жана узак иштөөсүн камсыздай алышат.

SMT клей менен ишенимдүүлүк маселелерин чечүү

Surface монтаж технологиясы (SMT) жабышчаак электрондук аппараттардын ишенимдүүлүгүн камсыз кылуу үчүн маанилүү ролду ойнойт. Чаптама компоненттерди ордуна бекитип, кыймылды алдын алат жана иштөө учурунда бузулуу же бузулуу коркунучун азайтат. Бирок, өндүрүүчүлөр өз өнүмдөрүнүн узак мөөнөттүү иштешин камсыз кылуу үчүн чечүү керек SMT клей менен байланышкан бир нече ишенимдүүлүк көйгөйлөр бар.

SMT клей менен негизги ишенимдүүлүк көйгөйлөрдүн бири анын узак мөөнөттүү бышык болуп саналат. Чаптама температуранын өзгөрүшү, нымдуулук жана механикалык стресс сыяктуу ар кандай экологиялык факторлорго туруштук бериши керек. Убакыттын өтүшү менен бул факторлордун таасири чаптаманын начарлашына алып келиши мүмкүн, бул компоненттин кыймылына жана мүмкүн болгон иштен чыгууга алып келет. Ошондуктан, өндүрүүчүлөр узак мөөнөттүү ишенимдүүлүгүн камсыз кылуу үчүн мыкты бышык жана экологиялык факторлорго туруктуулук менен жабышчаак тандоо керек.

SMT клей менен дагы бир тынчсыздануу колдонуу учурунда боштуктарды же аба көбүкчөлөрүн түзүү мүмкүнчүлүгү болуп саналат. Бул боштуктар жылуулук өткөрүмдүүлүк менен көйгөйлөрдү жаратып, компоненттин мөөнөтүнөн мурда бузулушуна алып келиши мүмкүн. Өндүрүүчүлөр боштуктун пайда болушуна жол бербөө жана ишенимдүү жылуулук өткөрүүнү камсыз кылуу үчүн чаптаманы колдонуу процессин кылдаттык менен көзөмөлдөшү керек.

Сактоо шарттары жана иштетүү, ошондой эле SMT клейдин ишенимдүүлүгүнө таасир этиши мүмкүн. Клей туура эмес сакталган же өндүрүш учурунда туура эмес иштетилген дейли. Мындай учурда ал булганышы же бузулушу мүмкүн, натыйжада иштөө жана ишенимдүүлүк төмөндөйт.

Бул ишенимдүүлүк көйгөйлөрүн чечүү үчүн, өндүрүүчүлөр бир нече кадамдарды жасай алышат. Алар узак мөөнөттүү колдонуу катаалдыгына туруштук бере ала тургандыгына кепилдик берип, экологиялык факторлорго туруктуулугу жана туруктуулугу далилденген чаптаманы тандай алышат. Чаптаманы колдонуу процесси боштуктун пайда болушуна жол бербөө жана ишенимдүү жылуулук өткөрүүнү камсыз кылуу үчүн кылдаттык менен көзөмөлдөнүшү мүмкүн. Клейди туура сактоо жана колдонуу да анын натыйжалуулугун жана ишенимдүүлүгүн сактоого жардам берет.

Мындан тышкары, өндүрүүчүлөр өз продукциясынын ишенимдүүлүгүн камсыз кылуу үчүн кеңири тестирлөө жана сапатты көзөмөлдөө чараларын аткара алышат. Бул мүмкүн болуучу көйгөйлөрдү аныктоо жана Клейдин күтүлгөндөй иштешин камсыз кылуу үчүн тездетилген карылык тесттерин, экологиялык тестирлөөнү жана функционалдык тестти камтышы мүмкүн.

SMT чаптама жана анын кайра иштетүү жана оңдоо процесстериндеги ролу

Surface монтаж технологиясы (SMT) жабышчаак электрондук аппараттарды кайра иштетүү жана оңдоо үчүн абдан маанилүү болуп саналат. Кайра иштетүү жана оңдоо процесстери электроника тармагында стандарттуу болуп саналат, анткени өндүрүш же колдонуу учурунда кемчиликтер жана маселелер пайда болушу мүмкүн. SMT клейси бош же ажырап калган компоненттерди кайра бекитүү же бузулган бөлүктөрүн оңдоо үчүн колдонулушу мүмкүн.

SMT клей менен кайра иштетүү же оңдоону аткарууда, колдонмо үчүн ылайыктуу Клейди тандоо маанилүү. Жабышкак компонентке жана субстратка күчтүү адгезияны камсыз кылуу үчүн ылайыктуу касиеттерге ээ болушу керек. Кошумчалай кетсек, жабышчаакты колдонуу оңой болушу керек, токтоо убактысын азайтуу жана оңдоого кеткен чыгымдарды азайтуу үчүн тез айыгуу убактысы менен.

Кайра иштетүүдө жана оңдоодо SMT жабышчагын күнүмдүк колдонуунун бири бошогон же ажырап калган компоненттерди кайра орнотуу болуп саналат. Бул механикалык стресс, температуранын өзгөрүшү же башка экологиялык факторлордон улам пайда болушу мүмкүн. Жабыштыргыч бөлүгүн кайра ордуна бекитип, андан ары кыймылга же бөлүнүүгө жол бербейт. Бул электрондук аппараттын иштөө мөөнөтүн узартууга жана алмаштыруу зарылдыгын азайтууга жардам берет.

SMT жабышчаак ошондой эле бузулган компоненттерди, мисалы, жарака же сынган ширетүүчү муундарды оңдой алат. Кошумча колдоо жана бекемдөө үчүн чаптаманы бузулган аймакка колдонсо болот, бул компонентти баштапкы функциясына кайтарууга жардам берет. Кээ бир учурларда, SMT клей да майда зыян же маселелер боюнча натыйжалуу чечим менен камсыз кылуу, бузулган райондук такталарды оңдоо үчүн колдонулушу мүмкүн.

Кайра иштетүү жана оңдоо процесстеринде колдонуудан тышкары, SMT клейси биринчи кезекте кайра иштетүү же оңдоо зарылдыгын алдын алат. Чаптаманы баштапкы өндүрүш процессинде компоненттердин туура жайгаштырылышын камсыз кылуу жана кыймылдан же ажырап калбоо үчүн колдонсо болот. Бул кайра иштеп чыгууну же оңдоону талап кылышы мүмкүн болгон кемчиликтерди же маселелердин рискин азайтууга жардам берет.

SMT клейдин келечеги: жетишкендиктер жана инновациялар

Жер үстүндөгү технология (SMT) жабышчаак рыногу жабышчаак технологиядагы жетишкендиктер жана инновациялар менен шартталган жакынкы жылдарда бир топ өсөт деп күтүлүүдө. Өндүрүүчүлөр дайыма өсүп жаткан электроника тармагынын талаптарын канааттандыруу үчүн жаңы жана жакшыртылган чаптама чечимдерди издеп жатышат.

SMT клейдеги инновациялардын бир багыты экологиялык жактан таза чечимдерди иштеп чыгуу болуп саналат. Туруктуулугуна көбүрөөк көңүл буруп, айлана-чөйрөгө тийгизген таасири азайгандыктан, өндүрүүчүлөр ушул талаптарга жооп берген чаптамаларды издеп жатышат. Зыяндуу химиялык заттарды азыраак колдонгон жана кайра иштетүү оңой, калдыктарды азайткан жана туруктуулукту жакшырткан жаңы чаптама чечимдер иштелип чыгууда.

Инновациянын дагы бир багыты - жакшыртылган жылуулукту башкаруу касиеттери бар клейлерди иштеп чыгуу. Натыйжалуу жылуулук башкаруу кичинекей, компакттуу электрондук түзүлүштөрдү көздөй тенденция менен барган сайын маанилүү болуп баратат. Жылуулуктун таралышын жана өткөрүлүшүн жакшыртуучу байланыштар электрондук аппараттын иштешин жана ишенимдүүлүгүн жакшыртууга жардам берет.

Мындан тышкары, электрдик касиеттери жакшыртылган клейлерге кызыгуу өсүүдө. Өткөргүчтүктү жакшыртуучу же электрдик изоляцияны камсыз кыла турган байланыштар электрондук аппараттын иштешин жана ишенимдүүлүгүн жакшыртууга жардам берет. Бул жогорку диэлектрдик күч же төмөн электр каршылыгы менен байланыштарды камтышы мүмкүн.

Нанотехнологиядагы жетишкендиктер да SMT клейлериндеги инновацияларды жаратууда. Нанобөлүкчөлөрдү желимдерге кошууга болот, алардын жылуулук өткөрүмдүүлүк, адгезия күчү жана электр өткөргүчтүгү сыяктуу касиеттерин жакшыртууга болот. Бул ар кандай тиркемелерде өркүндөтүлгөн аткаруу жана ишенимдүүлүк менен чаптамаларды алып келиши мүмкүн.

Акырында, бөлүштүрүү жана колдонуу технологиясынын жетишкендиктери да SMT клейлериндеги инновацияларды жаратат. Жаңы бөлүштүрүү жабдуулары жана ыкмалары жабышчаак колдонуунун тактыгын жана ырааттуулугун жакшыртууга жардам берип, электрондук шаймандардын сапатын жана ишенимдүүлүгүн жогорулатат.

Өнөр жайдын көңүл чордону: Окуялар жана ийгилик окуялары

Көптөгөн ийгиликтүү окуялар жана мисалдар SMT жабышчаактарынын электроника тармагындагы маанилүүлүгүн жана натыйжалуулугун баса белгилейт. Бул жерде бир нече мисал келтирилген:

- Мобилдик телефон өндүрүшү: Негизги уюлдук телефон өндүрүүчүсү аппараттын көйгөйлөрүнө дуушар болгон, анын ичинде бош компоненттери жана экстремалдык температурада начар иштеши. Алар тетиктерди бекемдөө жана жылуулук башкарууну жакшыртуу үчүн жогорку натыйжалуу SMT жабышчаакты колдоно башташты. Бул аппараттын ишенимдүүлүгүн жана иштешин олуттуу жакшыртууга, ошондой эле кайра иштетүү жана оңдоого муктаждыктын азайышына алып келди.

- Автоунаа электроникасы: Автоунаа электроникасын өндүрүүчү титирөөдөн жана шоктон улам тетиктери чыгып кеткен көйгөйлөргө туш болгон. Алар бул экологиялык факторлорго туруштук берүү үчүн атайын иштелип чыккан жогорку ийкемдүү SMT клей колдоно башташты. Бул тетиктердин бузулушунун олуттуу кыскарышына жана электрондук системалардын жалпы ишенимдуулугунун жогорулашына алып келди.

- Медициналык аппараттар: Медициналык шаймандарды өндүрүүчү өндүрүш процессинде компоненттердин адгезиясы менен көйгөйлөргө туш болгон. Алар жогорку адгезия күчүн жана мыкты электрдик касиеттерин камсыз кылуу үчүн атайын SMT клей колдоно башташты. Бул медициналык приборлордун сапатын жана ишенимдүүлүгүн жогорулатууга, ошондой эле өндүрүштөгү кемчиликтерди жана кайра иштетүүнү кыскартууга алып келди.

- Керектөөчү электроника: керектөөчү электроника өндүрүүчүсү жылуулукту башкаруунун начардыгынан улам түзмөктөрүнүн ысып кетишинде көйгөйлөргө туш болгон. Алар жылуулукту таркатууну жана өткөрүүнү жакшыртуу үчүн жогорку натыйжалуу SMT клей колдоно башташты. Бул аппараттын иштешинин жана ишенимдүүлүгүнүн жакшырышына, ошондой эле оңдоо жана алмаштырууга муктаждыктын азайышына алып келди.

Бул мисалдар жана ийгилик окуялары электроника тармагындагы ар кандай колдонмолордо SMT жабышчаактарынын маанилүүлүгүн жана натыйжалуулугун баса белгилейт. Колдонуу үчүн ылайыктуу Клейди тандоо жана туура колдонууну жана айыктыруу менен, өндүрүүчүлөр кайра иштетүү жана оңдоого муктаждыкты азайтып, электрондук түзүлүштөрүнүн ишенимдүүлүгүн жана иштешин жакшыртышат.

SMT клей менен иштөө, сактоо жана жок кылуу боюнча мыкты тажрыйбалар

Жер бетине орнотуу технологиясы (SMT) жабышчаакты туура иштетүү, сактоо жана утилизациялоо анын натыйжалуулугун камсыз кылуу жана мүмкүн болуучу коркунучтарды азайтуу үчүн абдан маанилүү. Бул жерде кээ бир мыкты тажрыйбалар бар:

- Колдонуу: SMT клей менен иштөөдө кол кап, коргоочу көз айнек жана зарыл болсо, респиратор сыяктуу тиешелүү жеке коргонуу шаймандарын (ЖКК) кийүү керек. Бул ар кандай зыяндуу химиялык заттардын таасирин азайтууга жардам берет. Ошондой эле өндүрүүчүнүн колдонуу боюнча нускамаларын, анын ичинде туура аралаштыруу, колдонуу жана айыктыруу керек.

- Сактоо: SMT клей күн нурунан, ысыктан жана нымдан алыс салкын, кургак жерде сакталышы керек. Температура жана нымдуулук шарттары Чаптаманын эффективдүү болушун камсыз кылуу үчүн өндүрүүчүнүн сунуштарына ылайык болушу керек. Кошумчалай кетсек, SMT клей булганышын же буулануусун болтурбоо үчүн бекем жабылган капкагы менен баштапкы контейнеринде сакталышы керек.

- Жок кылуу: SMT клейсин туура утилизациялоо айлана-чөйрөгө тийгизүүчү потенциалдуу таасирин азайтуу үчүн өтө маанилүү. Колдонулбаган же мөөнөтү өтүп кеткен желимдер жергиликтүү эрежелерге жана көрсөтмөлөргө ылайык утилизацияланышы керек. Бул кооптуу калдыктарды көмүүчү жайга алып барууну же туура утилизациялоо үчүн таштандыларды башкаруу боюнча адистештирилген компанияга кайрылууну камтышы мүмкүн.

- Төгүүлөр жана агып кетүүлөр: кулап же агып кетсе, андан ары булгануунун алдын алуу үчүн аймакты дароо тазалоо зарыл. Бул төгүлгөндү кармоо үчүн кум же чопо сыяктуу соргуч материалдарды колдонууну жана аймакты ылайыктуу эриткич же тазалагыч менен тазалоону камтышы мүмкүн.

- Окутуу: SMT чаптамалары менен иштеген кызматкерлерге туура окутуу жана билим берүү керек. Бул жабышчаакты туура колдонуу, сактоо жана утилдештирүү, ошондой эле ЖККны туура колдонуу жана авария же төгүлгөн учурда өзгөчө кырдаалдарга чара көрүү процедуралары жөнүндө маалыматты камтышы керек.

SMT клейсин иштетүү, сактоо жана утилдештирүү боюнча эң мыкты тажрыйбаларды колдонуу менен өндүрүүчүлөр Клейдин коопсуздугун жана натыйжалуулугун камсыздай алышат, ошол эле учурда потенциалдуу коркунучтарды же айлана-чөйрөгө тийгизген таасирин азайтат. Өндүрүүчүнүн нускамаларын, жергиликтүү эрежелерди жана конкреттүү сунуштарды жана талаптарды алуу үчүн көрсөтмөлөрдү карап чыгуу маанилүү.

Жыйынтык:

SMT клей продукт ишенимдүүлүгүн жогорулатуу жана так компоненттерин жайгаштырууга мүмкүндүк берүү менен электроника өндүрүшүн революция кылды. Жеткирүүнүн жеткиликтүү варианттарынын кеңири спектри, бөлүштүрүү техникасынын жетишкендиктери жана экологиялык жагдайлар SMT клейсин заманбап өндүрүш процесстеринде маанилүү компонентке айлантты. Өнөр жай өнүгүп жаткандыктан, өндүрүүчүлөр эффективдүүлүктү, түшүмдүүлүктү жана продукциянын жалпы сапатын жогорулатуу үчүн SMT чаптамалары менен байланышкан акыркы өнүгүүлөр жана мыкты тажрыйбалар менен жаңыртып турушу керек. SMT клей күчүн колдонуу менен, өндүрүүчүлөр электроника өндүрүшүндө жаңы мүмкүнчүлүктөрдү ача алышат, бул жакшыртылган өндүрүмдүүлүккө жана кардарлардын канааттануусуна алып келет.