لاصق SMT

في عالم صناعة الإلكترونيات المتطور باستمرار ، برز لاصق Surface Mount Technology (SMT) كمغير لقواعد اللعبة. يلعب هذا اللاصق المتقدم دورًا مهمًا في ضمان التكامل السلس للمكونات الإلكترونية في لوحات الدوائر المطبوعة (PCBs). من تعزيز موثوقية المنتج إلى تبسيط عمليات الإنتاج ، أصبح لاصق SMT أداة لا غنى عنها للمصنعين. ستستكشف هذه المدونة الجوانب المختلفة لمادة SMT اللاصقة وأهميتها في صناعة الإلكترونيات.

فهم لاصق SMT: نظرة عامة موجزة

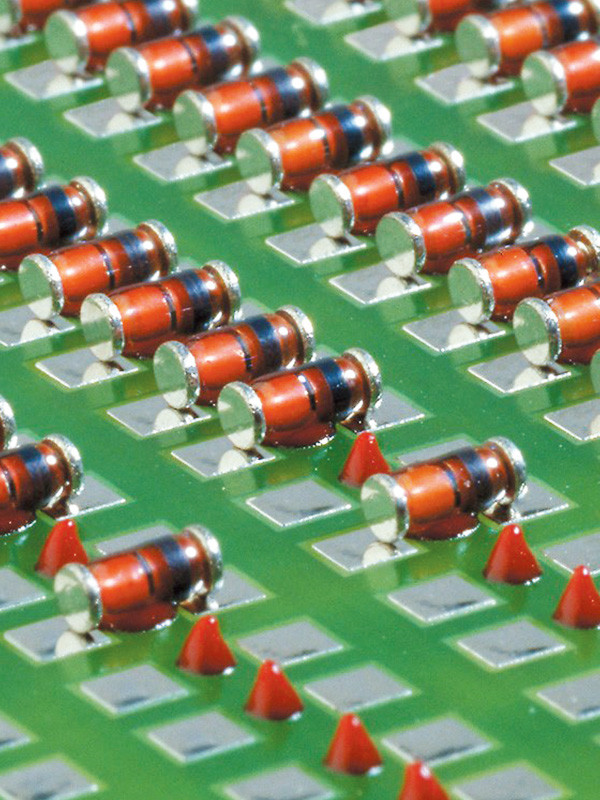

يستخدم لاصق SMT ، أو مادة لاصقة لتكنولوجيا تثبيت السطح ، في صناعة الإلكترونيات لربط أجهزة تثبيت السطح (SMDs) بألواح الدوائر المطبوعة (PCBs).

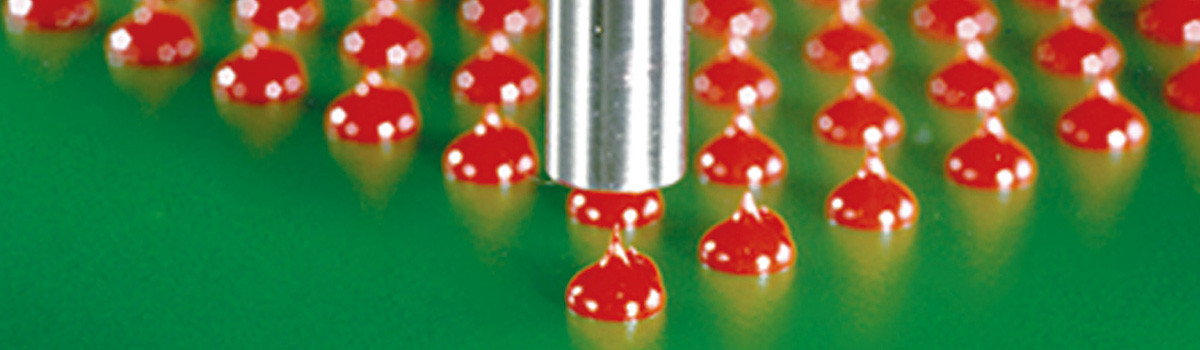

عادة ما يتم تصنيع لاصق SMT من الراتنجات الاصطناعية والمذيبات والمواد المضافة. يتم تطبيق المادة اللاصقة على ثنائي الفينيل متعدد الكلور باستخدام موزع أو استنسل. ثم يتم وضع SMDs على اللاصق قبل أن يجف.

تتوفر عدة أنواع من المواد اللاصقة SMT ، بما في ذلك المواد اللاصقة القائمة على الإيبوكسي والاكريليك والسيليكون. كل نوع له خصائصه الفريدة ومميزاته. على سبيل المثال ، تُعرف مواد الإيبوكسي اللاصقة بقوتها العالية ومتانتها ، بينما توفر مواد لاصقة الأكريليك خصائص عزل كهربائية ممتازة.

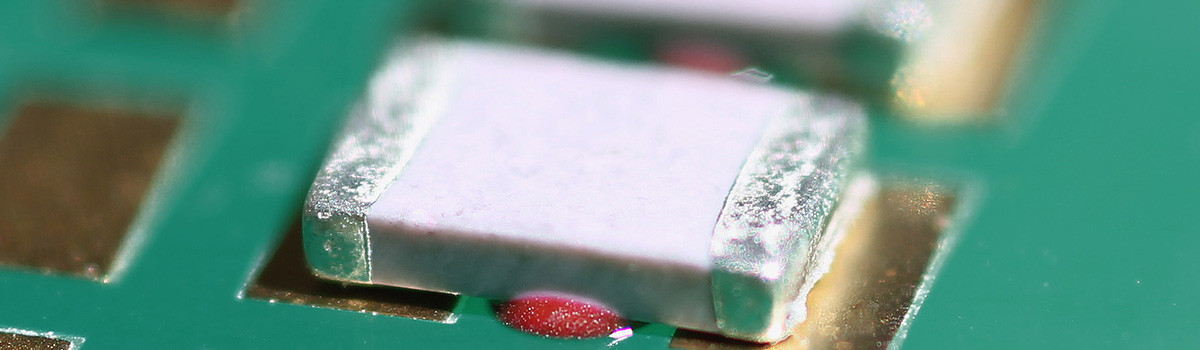

يعد لاصق SMT أمرًا بالغ الأهمية لنجاح تصنيع SMT ، حيث يساعد على تثبيت SMDs في مكانها أثناء عملية التجميع. تعمل المادة اللاصقة أيضًا على تحسين موثوقية المنتج النهائي ومتانته من خلال توفير الدعم الميكانيكي لـ SMDs.

أحد الاعتبارات الحاسمة عند اختيار لاصق SMT هو وقت المعالجة. يشير وقت المعالجة إلى الوقت اللازم لتصلب المادة اللاصقة وتربطها بالكامل بـ PCB و SMD. يمكن أن يختلف وقت المعالجة حسب نوع المادة اللاصقة والظروف البيئية التي يتم فيها تطبيق المادة اللاصقة.

بالإضافة إلى وقت المعالجة ، هناك عوامل أخرى يجب مراعاتها عند اختيار مادة لاصقة SMT تشمل اللزوجة ، والتسييل ، والمقاومة الحرارية والكيميائية.

بشكل عام ، يعد لاصق SMT مكونًا مهمًا في عملية تصنيع SMT ، مما يساعد على ضمان موثوقية ومتانة الأجهزة الإلكترونية. يمكن أن يساعد اختيار المادة اللاصقة المناسبة في ضمان نجاح تجميع SMT وتحسين أداء المنتج النهائي.

أهمية لاصق SMT في تصنيع الإلكترونيات

يعد لاصق SMT أمرًا بالغ الأهمية في تصنيع الإلكترونيات ، لا سيما في تجميع أجهزة تثبيت السطح (SMDs) على لوحات الدوائر المطبوعة (PCBs). يضمن استخدام لاصق SMT أن SMDs متصلة بإحكام بـ PCB ، مما يوفر الدعم الميكانيكي ويحسن موثوقية ومتانة المنتج النهائي.

تتمثل إحدى المزايا الرئيسية لمادة SMT اللاصقة في قدرتها على تثبيت SMDs في مكانها أثناء عملية التجميع. بدون مادة لاصقة ، يمكن أن تتحول SMDs أو تتحرك أثناء التصنيع ، مما يؤدي إلى عيوب أو فشل في المنتج النهائي. يساعد لاصق SMT على منع هذه المشكلات عن طريق تثبيت SMDs في مكانها حتى يتم لحامها في PCB.

يساعد لاصق SMT أيضًا على تحسين أداء الجهاز الإلكتروني من خلال توفير الدعم الميكانيكي لـ SMDs. هذا مهم بشكل خاص في التطبيقات التي قد تعرض الجهاز للاهتزاز أو الضغوط الميكانيكية الأخرى. يساعد اللاصق على امتصاص هذه الضغوط ومنع تلف SMDs ، مما يضمن استمرار الجهاز في العمل بشكل صحيح بمرور الوقت.

بالإضافة إلى الدعم الميكانيكي ، يمكن أن يوفر لاصق SMT عزلًا كهربائيًا وخصائص التوصيل الحراري. هذا مهم في التطبيقات التي تولد فيها SMDs حرارة ، حيث يمكن أن تساعد المادة اللاصقة في تبديد هذه الحرارة ومنع ارتفاع درجة الحرارة وتلف الجهاز.

يعد اختيار مادة لاصقة SMT مناسبة أمرًا بالغ الأهمية لنجاح تصنيع الإلكترونيات. يجب مراعاة جميع العوامل مثل وقت المعالجة ، واللزوجة ، والتسييل الانسيابي ، والمقاومة الكيميائية والحرارية عند اختيار المادة اللاصقة. قد يؤدي اختيار المادة اللاصقة الخاطئة إلى حدوث عيوب أو فشل في المنتج النهائي ، مما قد يكون مكلفًا ويستغرق وقتًا طويلاً.

أنواع لاصق SMT: نظرة عامة على المتغيرات

تتوفر عدة أنواع من لاصق SMT (تقنية تثبيت السطح) ، ولكل منها خصائصه الفريدة ومميزاته. يعتمد اختيار النوع الصحيح من اللاصق على المتطلبات المحددة للتطبيق ، بما في ذلك أنواع الأسطح المراد ربطها والظروف البيئية ووقت المعالجة.

- لاصق الإيبوكسي: المواد اللاصقة الإيبوكسية هي أكثر لاصق SMT استخدامًا في صناعة الإلكترونيات. إنها توفر قوة عالية ومتانة ممتازة ، مما يجعلها مثالية للتطبيقات التي يتوقع فيها الإجهاد الميكانيكي ودرجات الحرارة المرتفعة. يتم علاج المواد اللاصقة من الإيبوكسي بسرعة ، مما يجعلها الخيار المفضل لبيئات الإنتاج ذات الحجم الكبير.

- لاصق الأكريليك: تشتهر مواد لاصقة الأكريليك بخصائصها الممتازة في العزل الكهربائي. إنها توفر قوة ربط جيدة ويمكن أن تعالج في درجة حرارة الغرفة ، مما يجعلها مناسبة للتطبيقات التي لا تتطلب درجات حرارة عالية. تقاوم مواد لاصقة الأكريليك أيضًا العوامل البيئية مثل الرطوبة والمواد الكيميائية والأشعة فوق البنفسجية.

- لاصق السيليكون: توفر المواد اللاصقة السيليكون مرونة ممتازة ، مما يجعلها مثالية للتطبيقات التي يتوقع فيها التمدد والانكماش الحراري. كما أنها توفر مقاومة جيدة للرطوبة والمواد الكيميائية والأشعة فوق البنفسجية. ومع ذلك ، فإن المواد اللاصقة للسيليكون لديها قوة ربط أقل من المواد اللاصقة الايبوكسي والاكريليك.

- اللاصق القابل للمعالجة بالأشعة فوق البنفسجية: تعالج المواد اللاصقة القابلة للمعالجة بالأشعة فوق البنفسجية عند تعرضها لضوء الأشعة فوق البنفسجية ، مما يجعلها الخيار المفضل للتطبيقات التي تتطلب المعالجة السريعة. إنها توفر قوة ربط ممتازة وهي مثالية للتطبيقات التي لا يتوقع فيها ارتفاع درجة الحرارة والضغط الميكانيكي.

- اللاصق المذاب بالحرارة: المواد اللاصقة الذائبة بالحرارة عبارة عن مواد لدن بالحرارة يتم تسخينها إلى حالة منصهرة وتوضع على السطح. يعالجون بسرعة ويقدمون قوة ارتباط جيدة. ومع ذلك ، فهي غير مناسبة للتطبيقات التي يتوقع فيها ارتفاع درجات الحرارة.

عوامل يجب مراعاتها عند اختيار لاصق SMT

يعد اختيار المادة اللاصقة المناسبة SMT (تقنية تثبيت السطح) أمرًا بالغ الأهمية لنجاح تصنيع الإلكترونيات. يجب مراعاة عدة عوامل عند اختيار السند ، بما في ذلك:

- مواد الركيزة: تلعب أنواع الركائز المراد ربطها دورًا مهمًا في تحديد نوع المادة اللاصقة المراد استخدامها. بعض المواد اللاصقة مناسبة بشكل أفضل لربط مواد معينة مثل الزجاج أو السيراميك أو المعدن.

- الظروف البيئية: يجب أيضًا مراعاة البيئة التي سيتم استخدام المنتج النهائي فيها. يمكن أن تؤثر عوامل مثل درجة الحرارة والرطوبة والتعرض للمواد الكيميائية على أداء اللاصق. من الضروري اختيار مادة لاصقة مقاومة للظروف البيئية المحددة.

- وقت المعالجة: يعد وقت معالجة المادة اللاصقة عاملاً أساسيًا يجب مراعاته. يجب أن يكون وقت المعالجة متوافقًا مع دورة إنتاج المنتج. تعتبر المواد اللاصقة سريعة المعالجة مثالية لبيئات الإنتاج ذات الحجم الكبير. في المقابل ، قد تكون المواد اللاصقة بطيئة المعالجة مناسبة للإنتاج بكميات قليلة.

- اللزوجة والمتغيرة الانسيابية: يعد سمك المادة اللاصقة وتغيرها الانسيابي من العوامل الحاسمة التي يجب مراعاتها ، خاصة عند ربط المكونات الصغيرة أو الأسطح غير المستوية. تعتبر المادة اللاصقة ذات اللزوجة المنخفضة مثالية لتوصيل المكونات الصغيرة. في المقابل ، المادة اللاصقة ذات الانسيابية العالية مناسبة لربط الأسطح غير المستوية.

- المقاومة الكيميائية والحرارية: يجب أن تقاوم المادة اللاصقة المواد الكيميائية والظروف الحرارية المتوقعة خلال دورة حياة المنتج. هذا مهم بشكل خاص في تطبيقات درجات الحرارة العالية ، حيث يجب أن تتحمل المادة اللاصقة الحرارة الشديدة والدورات الحرارية.

- طريقة التطبيق: طريقة التطبيق هي عامل حاسم آخر يجب مراعاته. يتم تطبيق بعض المواد اللاصقة باستخدام موزعات ، بينما يستخدم البعض الآخر طباعة الاستنسل أو طرق التوزيع النفاث. يجب أن تكون المادة اللاصقة المختارة متوافقة مع طريقة التطبيق.

دور لاصق SMT في وضع المكونات

تعتبر تقنية تثبيت السطح (SMT) اللاصق أمرًا بالغ الأهمية في وضع المكونات في تصنيع الإلكترونيات. يتم تطبيق المادة اللاصقة على سطح لوحة الدوائر المطبوعة (PCB) لتثبيت المكونات في مكانها قبل اللحام.

فيما يلي الأدوار الحاسمة لمادة SMT اللاصقة في وضع المكون:

- وضع المكونات الآمنة: لاصق SMT يؤمن المكونات على ثنائي الفينيل متعدد الكلور. هذا مهم لأن المكونات صغيرة جدًا وخفيفة الوزن وقد تتحرك أو تتغير أثناء التصنيع. تساعد المادة اللاصقة على تثبيت المكونات في مكانها ومنعها من السقوط أو السقوط من على السبورة.

- منع تجسير اللحام: يستخدم لاصق SMT أيضًا لتجنب تجسير اللحام ، وهي مشكلة شائعة في صناعة الإلكترونيات. يحدث تجسير اللحام عندما ينضم اتصال غير مقصود إلى مفصلي لحام متجاورين. يمكن أن يتسبب ذلك في حدوث دائرة قصر وإتلاف المكونات. يساعد اللاصق في الحفاظ على المكونات منفصلة ومنع تجسير اللحام.

- تحسين جودة وصلات اللحام: يمكن أن يحسن لاصق SMT أيضًا جودة مفصل اللحام. اللاصق يثبت القطع في مكانها ، مما يقلل من مخاطر الحركة أثناء عملية اللحام. ينتج عن هذا مفصل لحام أكثر اتساقًا وموثوقية.

- تعزيز كفاءة التصنيع: يمكن أن يعزز لاصق SMT أيضًا كفاءة التصنيع. يتم تطبيق اللاصق قبل وضع المكونات على ثنائي الفينيل متعدد الكلور ، مما يقلل من الوقت اللازم للمحاذاة اليدوية والتنسيب. ينتج عن هذا عملية تصنيع أسرع وأكثر كفاءة.

- تحسين موثوقية المنتج: يمكن أن يحسن لاصق SMT موثوقية المنتج النهائي. من خلال تثبيت المكونات في مكانها أثناء عملية التصنيع ، تساعد المادة اللاصقة على ضمان محاذاة التفاصيل بشكل صحيح وإرفاقها بشكل آمن بثنائي الفينيل متعدد الكلور. هذا يقلل من مخاطر تعطل المكونات أو عطلها بسبب الحركة أو الاهتزاز.

تحقيق روابط قوية وموثوقة مع لاصق SMT

يعد تحقيق روابط قوية وموثوقة باستخدام مادة SMT (تقنية تثبيت السطح) أمرًا بالغ الأهمية لنجاح تصنيع الإلكترونيات. يثبت لاصق SMT المكونات في مكانها على لوحة الدوائر المطبوعة (PCB) قبل أن يتم لحامها. فيما يلي بعض النصائح لتحقيق روابط قوية وموثوقة باستخدام لاصق SMT:

- حدد اللاصق المناسب: يعد اختيار لاصق SMT المناسب أمرًا ضروريًا. تشمل العوامل التي يجب مراعاتها عند اختيار مادة لاصقة مواد الركيزة والظروف البيئية ووقت المعالجة واللزوجة والتسييل والمقاومة الكيميائية والحرارية وطريقة التطبيق. سيساعد اختيار مادة مانعة للتسرب متوافقة مع المتطلبات المحددة للمشروع على ضمان رابطة قوية وموثوقة.

- تحضير السطح: يجب أن يكون سطح ثنائي الفينيل متعدد الكلور نظيفًا وخاليًا من الملوثات مثل الزيوت والأوساخ والغبار. يمكن تحقيق ذلك باستخدام عامل تنظيف وقطعة قماش خالية من النسالة أو منظف بلازما. يعد الإعداد المناسب للسطح أمرًا بالغ الأهمية لتحقيق رابطة قوية وموثوقة.

- ضع اللاصق بشكل صحيح: يجب تطبيق المادة اللاصقة بالكمية الصحيحة والمكان المناسب. يمكن استخدام معدات الاستغناء مثل المحاقن والإبر والموزعات لتطبيق المادة اللاصقة. يجب تطبيق المادة اللاصقة بالتساوي وبالكمية الصحيحة لضمان تثبيت المكونات في مكانها بشكل آمن.

- ضمان المعالجة المناسبة: يجب إعطاء المادة اللاصقة وقتًا كافيًا للمعالجة قبل لحام المكونات. يمكن أن يختلف وقت المعالجة حسب المادة اللاصقة والظروف البيئية. اتبع تعليمات الشركة المصنعة لضمان المعالجة المناسبة.

- مراقبة الظروف البيئية: يمكن أن تؤثر الظروف البيئية في بيئة التصنيع على أداء المادة اللاصقة. يمكن أن تؤثر درجة الحرارة والرطوبة والتعرض للمواد الكيميائية على قوة وموثوقية الرابطة. راقب هذه الظروف واتخذ التدابير المناسبة للتأكد من أنها ضمن النطاق الموصى به.

- استخدام مكونات الجودة: تعتبر مكونات الجودة ضرورية لتحقيق رابطة قوية وموثوقة. قد تحتوي المكونات ذات الجودة الرديئة على مخالفات أو تناقضات يمكن أن تؤثر على عملية الترابط. استخدم المكونات التي تلبي المواصفات المطلوبة ويتم الحصول عليها من موردين مرموقين.

- اختبار الرابطة: يعد اختبار الرابطة أمرًا ضروريًا للتأكد من أن المادة اللاصقة قد شكلت رابطة قوية وموثوقة. يمكن استخدام طرق مختلفة لاختبار الرابطة ، بما في ذلك اختبار السحب واختبار القص واختبار التدوير الحراري. يمكن أن يساعد الاختبار في تحديد أي مشكلات في عملية الترابط والتأكد من أن المنتج النهائي موثوق به ودائم.

تقنيات الاستغناء عن المواد اللاصقة SMT وأفضل الممارسات

يعد توزيع المادة اللاصقة SMT (تقنية التثبيت السطحي) أمرًا بالغ الأهمية في تصنيع الإلكترونيات. اللاصق يثبت المكونات في مكانها على لوحة الدوائر المطبوعة (PCB) قبل أن يتم لحامها. فيما يلي بعض تقنيات الاستغناء وأفضل الممارسات للمادة اللاصقة SMT:

- التوزيع اليدوي: التوزيع اليدوي هو تقنية فعالة من حيث التكلفة تتطلب عاملًا ماهرًا. يمكن أن يتم التوزيع اليدوي باستخدام حقنة أو قلم صرف. تسمح هذه التقنية بالتحكم الدقيق في كمية المادة اللاصقة التي يتم صرفها ، مما يجعلها مثالية للمشاريع الصغيرة.

- التوزيع الآلي: التوزيع الآلي هو تقنية أسرع وأكثر كفاءة مثالية للإنتاج على نطاق واسع. تستخدم أنظمة التوزيع الآلي معدات مثل الروبوتات والمضخات والصمامات لتطبيق المادة اللاصقة على ثنائي الفينيل متعدد الكلور. تسمح هذه التقنية بالتوزيع المتسق ويمكن أن تزيد من كفاءة الإنتاج.

- التوزيع النفاث: التوزيع النفاث هو تقنية توزيع عالية السرعة تستخدم موزع هوائي لتطبيق المادة اللاصقة في تيار جيد. هذه التقنية مثالية للإنتاج بكميات كبيرة ويمكنها الاستغناء عن كميات صغيرة من المادة اللاصقة بدقة عالية.

- طباعة الشاشة: طباعة الشاشة هي تقنية توزيع مستخدمة على نطاق واسع تتضمن تطبيق المادة اللاصقة من خلال الاستنسل. هذه التقنية مثالية لتطبيق العديد من المواد اللاصقة على ثنائي الفينيل متعدد الكلور. تعد طباعة الشاشة طريقة توزيع فعالة من حيث التكلفة وفعالة يمكن استخدامها للإنتاج على نطاق صغير وكبير.

- أفضل الممارسات: يعد اتباع أفضل الممارسات لتوزيع مادة لاصقة SMT أمرًا ضروريًا. تتضمن بعض أفضل الممارسات ما يلي:

- تأكد من أن معدات التوزيع نظيفة وخالية من الملوثات.

- استخدم فوهة أو طرف الاستغناء الصحيح للمادة اللاصقة المستخدمة.

- تأكد من أن حجم معلومات الاستغناء أو الفوهة تتناسب مع المكون المرتبط.

- حافظ على المسافة المناسبة بين طرف أو فوهة الاستغناء وثنائي الفينيل متعدد الكلور.

- احتفظ بطرف الاستغناء أو الفوهة بشكل عمودي على سطح ثنائي الفينيل متعدد الكلور.

- الاستغناء عن المادة اللاصقة في حركة مستمرة دون توقف.

- تأكد من الاستغناء عن المادة اللاصقة بالتساوي وبالكمية الصحيحة.

- راقب لزوجة المادة اللاصقة وتسييلها الانسيابي لضمان التوزيع المناسب.

التغلب على التحديات في تطبيق SMT اللاصق

يمكن أن يكون تطبيق لاصق SMT (Surface Mount Technology) صعبًا بسبب عوامل مختلفة ، مثل لزوجة المادة اللاصقة ، وحجم المكونات وشكلها ، وتعقيد تخطيط ثنائي الفينيل متعدد الكلور. فيما يلي بعض التحديات الشائعة في تطبيق لاصق SMT وكيفية التغلب عليها:

- لزوجة المادة اللاصقة: تتوفر المواد اللاصقة SMT بدرجات لزوجة مختلفة تتراوح من منخفضة إلى عالية. يمكن أن يؤثر اتساق المادة اللاصقة على عملية الاستغناء وقوة الرابطة. تتدفق المواد اللاصقة منخفضة اللزوجة بشكل أكثر كفاءة ، بينما قد تتطلب المواد اللاصقة عالية اللزوجة ضغط توزيع أعلى. للتغلب على هذا التحدي ، يجب على الشركات المصنعة اختيار مادة لاصقة مع اللزوجة المناسبة للتطبيق المحدد وتعديل معلمات الاستغناء وفقًا لذلك.

- حجم وشكل المكون: تأتي مكونات SMT بأحجام وأشكال مختلفة ، وقد يصعب ربط بعضها بسبب صغر حجمها أو شكلها غير المنتظم. بالإضافة إلى ذلك ، قد تتطلب الميزات القريبة جدًا من بعضها تقنيات توزيع خاصة لتجنب النزيف اللاصق أو الجسور. للتغلب على هذا التحدي ، يجب على الشركات المصنعة اختيار تقنية صرف يمكنها التعامل مع حجم وشكل المكونات ، مثل طرف صرف دقيق أو فوهة للميزات الصغيرة أو نظام توزيع نفاث للأعضاء القريبة من بعضها البعض.

- تخطيط ثنائي الفينيل متعدد الكلور: يمكن أن يؤثر تعقيد تخطيط ثنائي الفينيل متعدد الكلور أيضًا على تطبيق لاصق SMT. قد تتطلب المكونات الموضوعة بالقرب من حافة ثنائي الفينيل متعدد الكلور تقنيات توزيع خاصة لتجنب فيض المادة اللاصقة. بالإضافة إلى ذلك ، قد تتطلب مركبات ثنائي الفينيل متعدد الكلور ذات الكثافة العالية للمكونات نهج الاستغناء الذي يمكن أن يطبق المادة اللاصقة بطريقة دقيقة ومنضبطة. للتغلب على هذا التحدي ، يجب على الشركات المصنعة مراجعة تخطيط ثنائي الفينيل متعدد الكلور بعناية وتحديد تقنية الاستغناء التي يمكن أن تستوعب التخطيط.

- العوامل البيئية: يمكن أن تؤثر العوامل البيئية مثل درجة الحرارة والرطوبة وضغط الهواء على عملية تطبيق لاصق SMT. على سبيل المثال ، يمكن أن تتسبب الرطوبة العالية في معالجة المادة اللاصقة بسرعة كبيرة. في المقابل ، يمكن أن تتسبب الرطوبة المنخفضة في معالجة المادة اللاصقة ببطء شديد. للتغلب على هذا التحدي ، يجب على الشركات المصنعة مراقبة الظروف البيئية بعناية وتعديل معلمات الاستغناء وفقًا لذلك.

- المعالجة اللاصقة: تتطلب المواد اللاصقة SMT المعالجة لتحقيق قوة الرابطة المرغوبة. يمكن أن تتأثر عملية المعالجة بعوامل مثل درجة الحرارة والرطوبة وسماكة الطبقة اللاصقة. للتغلب على هذا التحدي ، يجب على الشركات المصنعة اتباع توصيات وقت المعالجة ودرجة الحرارة من الشركة المصنعة للمواد اللاصقة والتأكد من أن الظروف البيئية ضمن النطاق الموصى به.

تأثير لاصق SMT على الإدارة الحرارية

تلعب المواد اللاصقة ذات تقنية التثبيت السطحي (SMT) دورًا أساسيًا في الإدارة الحرارية للأجهزة الإلكترونية. تعد الإدارة الحرارية للأجهزة الإلكترونية أمرًا بالغ الأهمية لأنها تضمن تشغيل الماكينة بكفاءة وموثوقية وتمنع الضرر الناجم عن الحرارة الزائدة. يمكن أن تؤثر المواد اللاصقة SMT على الإدارة الحرارية بعدة طرق ، كما هو موضح أدناه.

أولاً ، يمكن أن توفر المواد اللاصقة SMT مسارًا موصلًا للحرارة لتبديد الحرارة. تم تصميم هذه المواد اللاصقة بحيث تتمتع بموصلية حرارية عالية ، مما يسمح لها بنقل الحرارة بعيدًا عن المكونات المولدة للحرارة إلى المشتت الحراري للجهاز. يساعد نقل الحرارة هذا في الحفاظ على درجة حرارة الجهاز ضمن حدود التشغيل الآمنة.

ثانيًا ، يمكن أن تؤثر المواد اللاصقة SMT أيضًا على الإدارة الحرارية من خلال توفير حاجز حراري. يمكن أن تعمل هذه المواد اللاصقة كعازل حراري ، مما يمنع الحرارة من الهروب من الجهاز. يمكن أن يكون هذا مفيدًا عندما يكون الحفاظ على درجة حرارة ثابتة أمرًا بالغ الأهمية ، كما هو الحال في المعدات الطبية أو الأدوات العلمية.

ثالثًا ، يمكن أن تؤثر المواد اللاصقة SMT على الإدارة الحرارية من خلال خصائص علاجها. يتم علاج بعض المواد اللاصقة في درجات حرارة أعلى ، مما قد يؤدي إلى إجهاد حراري على الجهاز. يمكن أن يؤدي هذا إلى أعطال ميكانيكية ، مثل تكسير أو تفكيك المادة اللاصقة. لذلك ، من الضروري اختيار مادة لاصقة يتم علاجها عند درجة حرارة لا تتجاوز درجة حرارة تشغيل الجهاز.

رابعًا ، يمكن أن تؤثر سماكة المادة اللاصقة أيضًا على الإدارة الحرارية. يمكن أن تخلق الطبقة اللاصقة السميكة حاجزًا حراريًا يمكن أن يعيق تبديد الحرارة ، مما يؤدي إلى زيادة درجات الحرارة في الجهاز. من ناحية أخرى ، يمكن أن تسمح الطبقة اللاصقة الرقيقة بنقل الحرارة بشكل أكثر كفاءة ، مما يحسن الإدارة الحرارية.

أخيرًا ، يمكن أن يؤثر لاصق SMT على الأداء الحراري الكلي للجهاز. الروابط المختلفة لها موصلات حرارية مختلفة وخصائص علاج وسمك. يمكن أن يساعد اختيار مادة لاصقة مصممة خصيصًا للإدارة الحرارية في ضمان الأداء الأمثل للجهاز.

لاصق SMT ومساهمته في مقاومة الاهتزازات والصدمات

تؤثر المواد اللاصقة ذات تقنية التثبيت السطحي (SMT) على الإدارة الحرارية وتساهم بشكل كبير في اهتزاز الجهاز الإلكتروني ومقاومة الصدمات. يمكن أن يتسبب الاهتزاز والصدمات في إتلاف الأجهزة الإلكترونية ، كما أن المواد اللاصقة SMT ضرورية للتخفيف من هذه المخاطر.

توفر المواد اللاصقة SMT الدعم الميكانيكي والتعزيز للمكونات الملحومة. إنها بمثابة حاجز بين التفاصيل والركيزة ، وتوزع الاهتزازات وقوى الصدمة عبر منطقة أوسع. هذا يقلل من الضغط على مفاصل اللحام ويمنعها من التشقق أو الانكسار تحت الضغط المطبق.

تلعب المواد اللاصقة المستخدمة في تطبيقات SMT أيضًا دورًا مهمًا في مقاومة الاهتزازات والصدمات. يجب أن يكون اللاصق صلبًا ومتينًا بدرجة كافية لتحمل القوى المطبقة على الجهاز دون أن ينكسر أو يتشقق. بالإضافة إلى ذلك ، يجب أن يتمتع اللاصق بدرجة معينة من المرونة للسماح بالحركة والمرونة في الماكينة دون المساس بسلامتها الهيكلية.

يمكن أن يساهم لاصق SMT أيضًا في تثبيط الاهتزازات في الجهاز. التخميد هو تبديد الطاقة الذي يقلل من سعة اهتزازات النظام. يمكن للمادة اللاصقة امتصاص وتبديد بعض الطاقة الناتجة عن الاهتزازات ، مما يقلل من اتساع الاهتزازات ويمنعها من التسبب في تلف الجهاز.

يمكن أن يؤثر سمك الطبقة اللاصقة أيضًا على مقاومة الاهتزاز والصدمات للجهاز. يمكن أن توفر الطبقة اللاصقة السميكة توسيدًا وامتصاص الصدمات. يمكن أن تكون الطبقة الرقيقة أكثر صلابة وتوفر مقاومة أقل للصدمات. يجب اختيار سماكة الطبقة اللاصقة بناءً على الاحتياجات المحددة للجهاز ومستوى الاهتزاز والصدمة التي سيتعرض لها.

مزايا لاصق SMT

تعتبر تقنية Surface mount (SMT) اللاصق مكونًا مهمًا في تصنيع الأجهزة الإلكترونية. إنه نوع من المواد اللاصقة المصممة خصيصًا لربط الأجزاء المثبتة على السطح بألواح الدوائر المطبوعة (PCBs) أثناء التصنيع. فيما يلي بعض مزايا استخدام مادة لاصقة SMT:

- موثوقية محسنة: يوفر لاصق SMT رابطًا قويًا بين مكونات تثبيت السطح وثنائي الفينيل متعدد الكلور ، مما يحسن موثوقية الأجهزة الإلكترونية وأدائها. فهو يساعد على منع المكونات من الخروج من مكانها أو تلفها أثناء التشغيل ، مما يؤدي إلى حدوث أعطال أو أعطال.

- تقليل عمليات إعادة العمل والإصلاحات: باستخدام لاصق SMT لتأمين المكونات ، يمكن للمصنعين تقليل الحاجة إلى إعادة العمل والإصلاحات. يمكن أن يوفر هذا الوقت والمال في عملية التصنيع وتحسين الجودة الإجمالية للمنتج النهائي.

- إدارة حرارية محسّنة: يمكن أن يساعد لاصق SMT في تحسين الإدارة الحرارية للأجهزة الإلكترونية من خلال توفير المشتت الحراري بين المكونات وثنائي الفينيل متعدد الكلور. يساعد ذلك في تبديد الحرارة ومنع ارتفاع درجة الحرارة ، مما يؤدي إلى حدوث أعطال أو أعطال.

- التصغير: يتيح لاصق SMT تصنيع أجهزة إلكترونية أصغر حجمًا وأكثر إحكاما. يسمح باستخدام مكونات أصغر. إنه يقلل المساحة اللازمة لوضع المكونات ، مما قد يؤدي إلى تصميمات أكثر كفاءة وفعالية من حيث التكلفة.

- تحسين الأداء الكهربائي: يمكن أن يحسن لاصق SMT الأداء الكهربائي للأجهزة الإلكترونية عن طريق تقليل المقاومة بين المكونات وثنائي الفينيل متعدد الكلور. يمكن أن يؤدي ذلك إلى تحسين سلامة الإشارة وتقليل الضوضاء وتحسين الأداء العام.

- تعدد الاستخدامات: يتوفر لاصق SMT في تركيبات ولزوجة مختلفة لتلبية الاحتياجات المحددة للتطبيقات المختلفة. وهذا يجعلها رابطة متعددة الاستخدامات للعديد من الأجهزة الإلكترونية ، بما في ذلك الإلكترونيات الاستهلاكية والأجهزة الطبية وإلكترونيات السيارات.

بشكل عام ، يوفر استخدام لاصق SMT العديد من المزايا في تصنيع الأجهزة الإلكترونية. يمكن أن يؤدي توفير رابطة قوية وموثوقة بين مكونات التثبيت على السطح ومركبات ثنائي الفينيل متعدد الكلور إلى تحسين أداء الأجهزة الإلكترونية وموثوقيتها وكفاءتها مع تقليل الحاجة إلى إعادة العمل والإصلاحات. إنه مادة لاصقة متعددة الاستخدامات تستخدم في تطبيقات مختلفة ، مما يجعلها مكونًا أساسيًا في صناعة الإلكترونيات.

عيوب SMT لاصق

مادة لاصقة Surface Mount Technology (SMT) هي نوع من المواد اللاصقة التي تستخدم بشكل شائع في تصنيع الدوائر والأجهزة الإلكترونية. إنه غراء يحمل مكونات تثبيت السطح في مكانها أثناء اللحام. في حين أن مادة SMT اللاصقة لها مزاياها ، إلا أن هناك العديد من العيوب لاستخدام هذا النوع من المواد اللاصقة.

- صعوبة في الإزالة: أحد العيوب الرئيسية لمادة SMT اللاصقة أنه قد يكون من الصعب إزالته. بمجرد معالجة المادة اللاصقة ، يمكن أن تكون إزالة مكون تثبيت السطح أمرًا صعبًا دون التسبب في تلف لوحة الدائرة. هذا يمكن أن يجعل من الصعب إصلاح أو استبدال الأجزاء في المستقبل.

- التكلفة: يمكن أن تكون مادة SMT اللاصقة باهظة الثمن ، مما يجعل من الصعب استخدامها في بيئات الإنتاج ذات الحجم الكبير. هذا صحيح بشكل خاص إذا كانت المادة اللاصقة عالية الجودة ، وهو أمر ضروري لضمان التصاق موثوق للمكونات.

- وقت المعالجة: يتطلب لاصق SMT قدرًا معينًا من الوقت للمعالجة قبل أن يتم لحام القطع في مكانها. يمكن أن يؤدي ذلك إلى زيادة وقت الإنتاج الإجمالي للأجهزة والدوائر الإلكترونية.

- مدة الصلاحية: مادة SMT اللاصقة لها مدة صلاحية محدودة ، لذا يجب استخدامها في إطار زمني محدد. يمكن أن يؤدي ذلك إلى الهدر إذا لم يتم استخدام المادة اللاصقة قبل انتهاء صلاحيتها.

- مراقبة الجودة: يمكن أن يشكل لاصق SMT تحديًا في بيئات الإنتاج ذات الحجم الكبير. يمكن أن تؤدي الاختلافات في تطبيق الرابطة إلى تناقضات في التصاق المكونات ، مما قد يؤدي إلى حدوث عيوب في المنتج النهائي.

- مخاوف بيئية: يحتوي لاصق SMT على مواد كيميائية يمكن أن تضر بالبيئة إذا لم يتم التخلص منها بشكل صحيح. يمكن أن يتعلق هذا بالشركات الملتزمة بممارسات التصنيع المستدامة والمسؤولة بيئيًا.

- احتمالية تلف المكونات: يمكن أن يؤدي لاصق SMT إلى إتلاف الميزات التي من المفترض تثبيتها في مكانها. يمكن أن يحدث هذا إذا تم تطبيق المادة اللاصقة بشكل كثيف جدًا أو لم يتم تطبيقها بالتساوي.

- نقص المرونة: يمكن أن يكون لاصق SMT هشًا ، مما يعني أنه قد لا يكون مناسبًا للمكونات التي تتطلب المرونة. يمكن أن يحد هذا من أنواع الميزات المستخدمة في الأجهزة والدوائر الإلكترونية.

الاعتبارات البيئية: حلول المواد اللاصقة SMT الخالية من الرصاص

أصبحت حلول المواد اللاصقة لتكنولوجيا تثبيت الأسطح الخالية من الرصاص (SMT) ذات أهمية متزايدة بسبب المخاوف البيئية. لقد أدى توجيه RoHS (تقييد استخدام المواد الخطرة) في الاتحاد الأوروبي واللوائح المماثلة في البلدان الأخرى إلى تقييد استخدام الرصاص في الأجهزة الإلكترونية. لذلك ، أصبحت مواد SMT اللاصقة الخالية من الرصاص بديلاً شائعًا للروابط التقليدية المحتوية على الرصاص.

تحتوي مواد SMT اللاصقة الخالية من الرصاص عادةً على معادن أخرى ، مثل الفضة أو النحاس أو القصدير ، والتي تعتبر أقل ضررًا بالبيئة من الرصاص. أصبحت هذه المعادن البديلة أكثر انتشارًا حيث يسعى المصنعون إلى تقليل تأثيرها البيئي مع الحفاظ على أداء منتج عالي الجودة.

إن تصنيع مواد SMT اللاصقة الخالية من الرصاص له تأثير بيئي أقل من الروابط التقليدية المحتوية على الرصاص. غالبًا ما يتطلب إنتاج المواد اللاصقة المحتوية على الرصاص استخدام مواد كيميائية سامة يمكن أن تكون ضارة بالعمال والبيئة. في المقابل ، يتم إنتاج المواد اللاصقة الخالية من الرصاص باستخدام طرق أكثر نظافة وصديقة للبيئة.

من الاعتبارات البيئية الأخرى للمواد اللاصقة SMT الخالية من الرصاص التخلص منها. تعتبر المواد اللاصقة التقليدية المحتوية على الرصاص نفايات خطرة وتتطلب إجراءات خاصة للتخلص منها. في المقابل ، لا يتم تصنيف المواد اللاصقة الخالية من الرصاص على أنها نفايات خطرة. يمكن التخلص منها باستخدام طرق التخلص من النفايات القياسية.

ثبت أن المواد اللاصقة SMT الخالية من الرصاص تؤدي أداءً مشابهًا للروابط التقليدية المحتوية على الرصاص فيما يتعلق بالإدارة الحرارية والاهتزاز ومقاومة الصدمات. لذلك ، يمكن استخدامها كبديل مباشر للمواد اللاصقة المحتوية على الرصاص دون المساس بأداء الجهاز.

لاصق SMT في الإلكترونيات المصغرة: ضمان الدقة

تلعب المواد اللاصقة ذات تقنية التثبيت السطحي (SMT) دورًا مهمًا في ضمان دقة الإلكترونيات المصغرة. مع استمرار تقلص حجم الأجهزة الإلكترونية ، أصبح وضع المكونات وربطها أمرًا بالغ الأهمية. توفر المواد اللاصقة SMT الدعم الميكانيكي والتعزيز للأجزاء الملحومة ، مما يمنعها من التحول أو الحركة أثناء التشغيل.

في الإلكترونيات المصغرة ، يعد وضع المكونات أمرًا بالغ الأهمية لضمان الأداء السليم. توفر المواد اللاصقة SMT طريقة لتأمين الأجزاء في مكانها أثناء التجميع والتشغيل. يجب تطبيق المادة اللاصقة بدقة للتأكد من أن المكونات في الموقع والاتجاه الصحيحين. حتى أدنى محاذاة يمكن أن تسبب مشاكل في الأداء أو تجعل الجهاز غير قابل للاستخدام.

يمكن تحسين دقة تطبيق لاصق SMT من خلال تقنيات التوزيع المتقدمة. تستخدم هذه التقنيات موزعات عالية الدقة لتطبيق المادة اللاصقة بالكمية والموقع المطلوبين لكل مكون. هذا يضمن أن التفاصيل مؤمنة ومحاذاة بشكل صحيح أثناء التجميع.

يعد اختيار المواد اللاصقة ضروريًا أيضًا لتحقيق الدقة في الإلكترونيات المصغرة. يجب أن يكون للمادة اللاصقة لزوجة منخفضة ودرجة عالية من الدقة في وضعها. يجب أن يكون لها أيضًا وقت معالجة سريع ، مما يسمح بالتجميع السريع وأوقات التسليم.

بالإضافة إلى الدقة في التنسيب ، يمكن أن تؤثر المواد اللاصقة SMT أيضًا على أداء الإلكترونيات المصغرة. يجب أن يكون للمادة اللاصقة موصلية حرارية ممتازة لضمان نقل الحرارة بكفاءة من المكونات إلى الركيزة. يجب أن تتمتع المادة اللاصقة أيضًا بخصائص عزل كهربائي عالية لمنع الدوائر القصيرة ومشاكل الأداء الأخرى.

بشكل عام ، تلعب المواد اللاصقة SMT دورًا مهمًا في ضمان دقة وأداء الإلكترونيات المصغرة. يجب تطبيق المادة اللاصقة بدقة وبدقة عالية ، كما يجب مراعاة اختيار المواد بعناية لتلبية الاحتياجات المحددة للتطبيق. يمكن لتقنيات الاستغناء المتقدمة تحسين دقة تطبيق المادة اللاصقة ، مما يضمن تأمين المكونات ومحاذاة بشكل صحيح أثناء التجميع. من خلال اختيار المادة اللاصقة المناسبة ، يمكن للمصنعين ضمان أداء وطول عمر أجهزتهم الإلكترونية المصغرة.

تعزيز الإنتاجية والكفاءة باستخدام لاصق SMT

تلعب المواد اللاصقة ذات تقنية التثبيت السطحي (SMT) دورًا مهمًا في ضمان دقة الإلكترونيات المصغرة. مع استمرار تقلص حجم الأجهزة الإلكترونية ، أصبح وضع المكونات وربطها أمرًا بالغ الأهمية. توفر المواد اللاصقة SMT الدعم الميكانيكي والتعزيز للأجزاء الملحومة ، مما يمنعها من التحول أو الحركة أثناء التشغيل.

في الإلكترونيات المصغرة ، يعد وضع المكونات أمرًا بالغ الأهمية لضمان الأداء السليم. توفر المواد اللاصقة SMT طريقة لتأمين الأجزاء في مكانها أثناء التجميع والتشغيل. يجب تطبيق المادة اللاصقة بدقة للتأكد من أن المكونات في الموقع والاتجاه الصحيحين. حتى أدنى محاذاة يمكن أن تسبب مشاكل في الأداء أو تجعل الجهاز غير قابل للاستخدام.

يمكن تحسين دقة تطبيق لاصق SMT من خلال تقنيات التوزيع المتقدمة. تستخدم هذه التقنيات موزعات عالية الدقة لتطبيق المادة اللاصقة بالكمية والموقع المطلوبين لكل مكون. هذا يضمن أن التفاصيل مؤمنة ومحاذاة بشكل صحيح أثناء التجميع.

يعد اختيار المواد اللاصقة ضروريًا أيضًا لتحقيق الدقة في الإلكترونيات المصغرة. يجب أن يكون للمادة اللاصقة لزوجة منخفضة ودرجة عالية من الدقة في وضعها. يجب أن يكون لها أيضًا وقت معالجة سريع ، مما يسمح بالتجميع السريع وأوقات التسليم.

بالإضافة إلى الدقة في التنسيب ، يمكن أن تؤثر المواد اللاصقة SMT أيضًا على أداء الإلكترونيات المصغرة. يجب أن يكون للمادة اللاصقة موصلية حرارية ممتازة لضمان نقل الحرارة بكفاءة من المكونات إلى الركيزة. يجب أن تتمتع المادة اللاصقة أيضًا بخصائص عزل كهربائي عالية لمنع الدوائر القصيرة ومشاكل الأداء الأخرى.

بشكل عام ، تلعب المواد اللاصقة SMT دورًا مهمًا في ضمان دقة وأداء الإلكترونيات المصغرة. يجب تطبيق المادة اللاصقة بدقة وبدقة عالية ، كما يجب مراعاة اختيار المواد بعناية لتلبية الاحتياجات المحددة للتطبيق. يمكن لتقنيات الاستغناء المتقدمة تحسين دقة تطبيق المادة اللاصقة ، مما يضمن تأمين المكونات ومحاذاة بشكل صحيح أثناء التجميع. من خلال اختيار المادة اللاصقة المناسبة ، يمكن للمصنعين ضمان أداء وطول عمر أجهزتهم الإلكترونية المصغرة.

معالجة مخاوف الموثوقية باستخدام لاصق SMT

تلعب تقنية Surface mount (SMT) دورًا أساسيًا في ضمان موثوقية الأجهزة الإلكترونية. يقوم اللاصق بتأمين المكونات في مكانها ، مما يمنع الحركة ويقلل من مخاطر التلف أو الفشل أثناء التشغيل. ومع ذلك ، هناك العديد من مخاوف الموثوقية المرتبطة بمادة SMT اللاصقة التي يجب على الشركات المصنعة معالجتها لضمان الأداء طويل الأجل لمنتجاتهم.

أحد أهم اهتمامات الموثوقية مع لاصق SMT هو متانته على المدى الطويل. يجب أن تتحمل المادة اللاصقة العديد من العوامل البيئية مثل التغيرات في درجات الحرارة والرطوبة والضغط الميكانيكي. بمرور الوقت ، يمكن أن يتسبب التعرض لهذه العوامل في تدهور المادة اللاصقة ، مما يؤدي إلى حركة المكونات والفشل المحتمل. لذلك ، يجب على الشركات المصنعة اختيار مادة لاصقة ذات متانة ممتازة ومقاومة للعوامل البيئية لضمان الموثوقية على المدى الطويل.

مصدر قلق آخر لمادة SMT اللاصقة هو قدرتها على تكوين فراغات أو فقاعات هواء أثناء التطبيق. يمكن أن تتسبب هذه الفراغات في حدوث مشكلات في نقل الحرارة وتؤدي إلى فشل سابق لأوانه في المكونات. يجب على المصنّعين التحكم بعناية في عملية تطبيق المادة اللاصقة لمنع تكون الفراغ والحفاظ على نقل الحرارة بشكل موثوق.

يمكن أن تؤثر ظروف التخزين والتعامل أيضًا على موثوقية لاصق SMT. لنفترض أن المادة اللاصقة لم يتم تخزينها بشكل صحيح أو لم يتم التعامل معها بشكل سيء أثناء التصنيع. في هذه الحالة ، يمكن أن تصبح ملوثة أو متدهورة ، مما يقلل من الأداء والموثوقية.

لمعالجة مخاوف الموثوقية هذه ، يمكن للمصنعين اتخاذ عدة خطوات. يمكنهم اختيار مادة لاصقة ذات متانة مثبتة ومقاومة للعوامل البيئية ، مما يضمن قدرتها على تحمل قسوة الاستخدام على المدى الطويل. يمكن أيضًا التحكم في عملية تطبيق المادة اللاصقة بعناية لمنع تكوين الفراغ والحفاظ على نقل حرارة موثوق به. يمكن أن يساعد التخزين السليم للمادة اللاصقة والتعامل معها أيضًا في الحفاظ على أدائها وموثوقيتها.

بالإضافة إلى ذلك ، يمكن للمصنعين إجراء اختبارات مكثفة وتدابير مراقبة الجودة لضمان موثوقية منتجاتهم. يمكن أن يشمل ذلك اختبارات الشيخوخة المتسارعة والاختبارات البيئية والاختبارات الوظيفية لتحديد المشكلات المحتملة وضمان أداء المادة اللاصقة كما هو متوقع.

SMT Adhesive ودوره في عمليات إعادة العمل والإصلاح

تعتبر تقنية Surface mount (SMT) ضرورية في إعادة عمل وإصلاح الأجهزة الإلكترونية. تعد عمليات إعادة العمل والإصلاح قياسية في صناعة الإلكترونيات ، حيث يمكن أن تظهر العيوب والمشكلات أثناء التصنيع أو الاستخدام. يمكن استخدام لاصق SMT لإعادة تأمين المكونات التي أصبحت مفكوكة أو مفككة أو لإصلاح الأجزاء التالفة.

عند إجراء إعادة العمل أو الإصلاح باستخدام لاصق SMT ، يعد اختيار المادة اللاصقة المناسبة للتطبيق أمرًا ضروريًا. يجب أن يكون للمادة اللاصقة خصائص مناسبة لضمان التصاق قوي بالمكون والركيزة. بالإضافة إلى ذلك ، يجب أن يكون اللاصق سهل التطبيق ، مع وقت علاج سريع لتقليل وقت التوقف عن العمل وتقليل تكاليف الإصلاح.

أحد الاستخدامات اليومية للمادة اللاصقة SMT في إعادة العمل والإصلاح هو إعادة توصيل المكونات التي أصبحت مفكوكة أو مفككة. يمكن أن يحدث هذا بسبب الإجهاد الميكانيكي أو تقلبات درجة الحرارة أو عوامل بيئية أخرى. يمكن للمادة اللاصقة أن تثبت القطعة في مكانها مرة أخرى وتمنع المزيد من الحركة أو الانفصال. يمكن أن يساعد ذلك في إطالة عمر الجهاز الإلكتروني وتقليل الحاجة إلى الاستبدال.

يمكن أن يقوم لاصق SMT أيضًا بإصلاح المكونات التالفة ، مثل مفاصل اللحام المتشققة أو المكسورة. يمكن تطبيق المادة اللاصقة على المنطقة المتضررة لتوفير دعم إضافي وتقوية ، مما يساعد على إعادة المكون إلى وظيفته الأصلية. في بعض الحالات ، يمكن أيضًا استخدام لاصق SMT لإصلاح لوحات الدوائر التالفة ، مما يوفر حلاً فعالًا للأضرار أو المشكلات الطفيفة.

بالإضافة إلى استخدامه في عمليات إعادة العمل والإصلاح ، يمكن أيضًا أن يمنع لاصق SMT الحاجة إلى إعادة العمل أو الإصلاح في المقام الأول. يمكن استخدام المادة اللاصقة أثناء عملية التصنيع الأولية لضمان وضع المكونات المناسبة وتجنب الحركة أو الانفصال. يمكن أن يساعد ذلك في تقليل مخاطر العيوب أو المشكلات التي قد تتطلب إعادة العمل أو الإصلاح.

مستقبل لاصق SMT: التطورات والابتكارات

من المتوقع أن ينمو سوق المواد اللاصقة لتكنولوجيا التثبيت السطحي (SMT) بشكل كبير في السنوات القادمة ، مدفوعًا بالتطورات والابتكارات في تكنولوجيا المواد اللاصقة. يبحث المصنعون باستمرار عن حلول لاصقة جديدة ومحسنة لتلبية متطلبات صناعة الإلكترونيات المتزايدة باستمرار.

أحد مجالات الابتكار في مادة SMT اللاصقة هو تطوير حلول أكثر صداقة للبيئة. مع زيادة التركيز على الاستدامة وتقليل التأثير البيئي ، يبحث المصنعون عن مواد لاصقة تلبي هذه المتطلبات. يتم تطوير حلول مواد لاصقة جديدة تستخدم مواد كيميائية أقل ضررًا ويسهل إعادة تدويرها وتقليل النفايات وتحسين الاستدامة.

مجال آخر للابتكار هو تطوير مواد لاصقة ذات خصائص إدارة حرارية محسّنة. أصبحت الإدارة الحرارية الفعالة ذات أهمية متزايدة مع الاتجاه نحو أجهزة إلكترونية أصغر حجمًا وأكثر إحكاما. يمكن أن تساعد الروابط التي يمكنها تحسين تبديد الحرارة ونقلها في تحسين أداء الجهاز الإلكتروني وموثوقيته.

بالإضافة إلى ذلك ، هناك اهتمام متزايد بالمواد اللاصقة ذات الخصائص الكهربائية المحسنة. يمكن أن تساعد الروابط التي يمكنها تحسين التوصيل أو توفير العزل الكهربائي في تحسين أداء الجهاز الإلكتروني وموثوقيته. يمكن أن يشمل ذلك روابط ذات قوة عازلة عالية أو مقاومة كهربائية منخفضة.

التطورات في تكنولوجيا النانو تقود أيضًا الابتكار في مواد SMT اللاصقة. يمكن إضافة الجسيمات النانوية إلى المواد اللاصقة لتحسين خصائصها ، مثل التوصيل الحراري وقوة الالتصاق والتوصيل الكهربائي. يمكن أن يؤدي هذا إلى مواد لاصقة ذات أداء وموثوقية محسنين في تطبيقات مختلفة.

أخيرًا ، تؤدي التطورات التكنولوجية في الاستغناء والتطبيق أيضًا إلى الابتكار في مواد SMT اللاصقة. يمكن أن تساعد معدات وطرق الاستغناء الجديدة في تحسين دقة واتساق تطبيق المواد اللاصقة ، مما يؤدي إلى تحسين جودة وموثوقية الأجهزة الإلكترونية.

تسليط الضوء على الصناعة: دراسات الحالة وقصص النجاح

تسلط العديد من قصص النجاح ودراسات الحالة الضوء على أهمية وفعالية المواد اللاصقة SMT في صناعة الإلكترونيات. وفيما يلي بعض الأمثلة على ذلك:

- تصنيع الهواتف المحمولة: كانت إحدى الشركات الكبرى المصنعة للهواتف المحمولة تواجه مشكلات في الجهاز ، بما في ذلك المكونات السائبة والأداء الضعيف في درجات الحرارة القصوى. بدأوا في استخدام مادة لاصقة SMT عالية الأداء لتأمين الأجزاء في مكانها وتحسين الإدارة الحرارية. أدى ذلك إلى تحسينات كبيرة في موثوقية الجهاز وأدائه ، بالإضافة إلى تقليل الحاجة إلى إعادة العمل والإصلاحات.

- إلكترونيات السيارات: كانت إحدى الشركات المصنعة لإلكترونيات السيارات تواجه مشكلات في إزاحة المكونات بسبب الاهتزازات والصدمات. بدأوا في استخدام لاصق SMT عالي المرونة مصمم خصيصًا لتحمل هذه العوامل البيئية. أدى ذلك إلى انخفاض كبير في أعطال المكونات وزيادة الموثوقية الإجمالية للأنظمة الإلكترونية.

- الأجهزة الطبية: كانت إحدى الشركات المصنعة للأجهزة الطبية تواجه مشكلات في التصاق المكونات أثناء عملية التصنيع. بدأوا في استخدام مادة لاصقة SMT متخصصة لتوفير قوة التصاق عالية وخصائص كهربائية ممتازة. وقد أدى ذلك إلى تحسين جودة وموثوقية الأجهزة الطبية ، فضلاً عن تقليل عيوب التصنيع وإعادة العمل.

- الإلكترونيات الاستهلاكية: كانت إحدى الشركات المصنعة للإلكترونيات الاستهلاكية تواجه مشكلات مع ارتفاع درجة حرارة أجهزتها بسبب الإدارة الحرارية السيئة. بدأوا في استخدام مادة لاصقة SMT عالية الأداء لتحسين تبديد الحرارة ونقلها. أدى ذلك إلى تحسين أداء الجهاز وموثوقيته ، بالإضافة إلى تقليل الحاجة إلى عمليات الإصلاح والاستبدال.

تسلط دراسات الحالة وقصص النجاح هذه الضوء على أهمية وفعالية المواد اللاصقة SMT في مختلف التطبيقات في صناعة الإلكترونيات. من خلال اختيار المادة اللاصقة المناسبة للتطبيق وضمان التطبيق المناسب والمعالجة ، يمكن للمصنعين تحسين موثوقية وأداء أجهزتهم الإلكترونية مع تقليل الحاجة إلى إعادة العمل والإصلاحات.

أفضل الممارسات للتعامل مع لاصق SMT وتخزينه والتخلص منه

تعتبر المعالجة السليمة والتخزين والتخلص من لاصق تكنولوجيا تثبيت السطح (SMT) أمرًا ضروريًا لضمان فعاليته وتقليل المخاطر المحتملة. فيما يلي بعض أفضل الممارسات التي يجب اتباعها:

- المناولة: عند التعامل مع لاصق SMT ، من الضروري ارتداء معدات الحماية الشخصية المناسبة (PPE) مثل القفازات ، ونظارات السلامة ، وجهاز التنفس الصناعي إذا لزم الأمر. سيساعد هذا في تقليل التعرض لأي مواد كيميائية ضارة. من الضروري أيضًا اتباع تعليمات الشركة المصنعة للاستخدام ، بما في ذلك الخلط المناسب والتطبيق والمعالجة.

- التخزين: يجب تخزين لاصق SMT في مكان بارد وجاف بعيدًا عن أشعة الشمس المباشرة والحرارة والرطوبة. يجب أن تكون ظروف درجة الحرارة والرطوبة وفقًا لتوصيات الشركة المصنعة لضمان بقاء المادة اللاصقة فعالة. بالإضافة إلى ذلك ، يجب تخزين المادة اللاصقة SMT في عبوتها الأصلية بغطاء محكم الإغلاق لمنع التلوث أو التبخر.

- التخلص: التخلص السليم من لاصق SMT ضروري لتقليل التأثير البيئي المحتمل. يجب التخلص من أي مواد لاصقة غير مستخدمة أو منتهية الصلاحية وفقًا للوائح والإرشادات المحلية. قد يشمل ذلك نقلها إلى مرفق التخلص من النفايات الخطرة أو الاتصال بشركة إدارة نفايات متخصصة للتخلص منها بالشكل المناسب.

- الانسكابات والتسريبات: في حالة السقوط أو التسرب ، يعد تنظيف المنطقة على الفور أمرًا ضروريًا لمنع المزيد من التلوث. قد يشمل ذلك استخدام مواد ماصة مثل الرمل أو الطين لاحتواء الانسكاب وتنظيف المنطقة بمذيب أو منظف مناسب.

- التدريب: يجب توفير التدريب والتعليم المناسبين للموظفين الذين يتعاملون مع مواد SMT اللاصقة. يجب أن يشمل ذلك معلومات عن التعامل الصحيح مع المادة اللاصقة وتخزينها والتخلص منها والاستخدام السليم لمعدات الحماية الشخصية وإجراءات الاستجابة للطوارئ في حالة وقوع حادث أو انسكاب.

باتباع أفضل الممارسات هذه للتعامل مع لاصق SMT وتخزينه والتخلص منه ، يمكن للمصنعين ضمان سلامة وفعالية المادة اللاصقة مع تقليل أي مخاطر محتملة أو تأثير بيئي. من الضروري الرجوع إلى إرشادات الشركة المصنعة واللوائح المحلية والإرشادات للحصول على توصيات ومتطلبات محددة.

الخلاصة:

أحدث لاصق SMT ثورة في تصنيع الإلكترونيات من خلال تحسين موثوقية المنتج وتمكين وضع المكونات بدقة. جعلت المجموعة الواسعة من الخيارات اللاصقة المتاحة ، والتقدم في تقنيات الاستغناء ، والاعتبارات البيئية مادة SMT اللاصقة مكونًا أساسيًا في عمليات التصنيع الحديثة. مع تطور الصناعة ، يجب على الشركات المصنعة البقاء على اطلاع دائم بأحدث التطورات وأفضل الممارسات المرتبطة بمواد SMT اللاصقة لزيادة الكفاءة والإنتاجية وجودة المنتج بشكل عام. من خلال تسخير قوة لاصق SMT ، يمكن للمصنعين فتح إمكانيات جديدة في تصنيع الإلكترونيات ، مما يؤدي إلى تحسين الأداء ورضا العملاء.