الألياف البصرية اللاصقة

يعد لاصق الألياف الضوئية مكونًا مهمًا في تصنيع وتركيب كابلات الألياف الضوئية. يتم استخدامه لربط موصلات الألياف الضوئية والحلقات بكابل الألياف الضوئية ، مما يضمن اتصالًا آمنًا ومستقرًا. يأتي لاصق الألياف الضوئية بأشكال وتركيبات مختلفة ، ولكل منها مجموعة خصائصها وتطبيقاتها. في هذه المقالة ، سنناقش كل ما تحتاج لمعرفته حول لاصق الألياف الضوئية ، بما في ذلك أنواعه وخصائصه وتطبيقاته وأفضل الممارسات.

ما هو لاصق الألياف البصرية؟

لاصق الألياف الضوئية هو نوع من المواد اللاصقة المتخصصة المستخدمة في تجميع وتركيب كابلات الألياف الضوئية. وهو عبارة عن راتينج إيبوكسي مكون من جزأين مصمم لربط المكونات المختلفة لكابلات الألياف الضوئية معًا.

تتكون المادة اللاصقة للألياف الضوئية عادةً من مادة صمغية ومقسية مختلطة معًا بنسبة محددة قبل الاستخدام مباشرة. بمجرد خلط المادة اللاصقة ، فإنها تشفي وتتصلب ، مما يخلق رابطة قوية بين مكونات الألياف البصرية.

عادةً ما يتم استخدام المادة اللاصقة لربط موصلات الألياف الضوئية بكابل الألياف الضوئية ولربط مكونات الموصل المختلفة. تنتج المادة اللاصقة أيضًا أسلاك تصحيح الألياف البصرية ومكونات ألياف بصرية أخرى.

تم تصميم لاصق الألياف الضوئية خصيصًا ليكون له انكماش منخفض وانبعاث غاز منخفض ، مما يساعد على ضمان بقاء الرابطة قوية بمرور الوقت. من المفترض أيضًا أن يكون له لزوجة منخفضة ، مما يجعله سهل التطبيق ويسمح له بالتدفق إلى الفجوات والشقوق الصغيرة.

أنواع لاصق الألياف البصرية

هناك عدة أنواع من المواد اللاصقة المستخدمة في تطبيقات الألياف الضوئية ، بما في ذلك:

- لاصق الألياف البصرية ذو الأساس الإيبوكسي

- لاصق الألياف البصرية القائم على الأكريليك

- لاصق الألياف البصرية القائم على السيليكون

- لاصق الألياف البصرية القابل للمعالجة بالأشعة فوق البنفسجية

- لاصق الألياف البصرية ثنائي العلاج

لاصق الألياف البصرية ذو الأساس الإيبوكسي

المواد اللاصقة من الألياف الضوئية القائمة على الإيبوكسي عبارة عن مواد لاصقة من جزأين تتكون من راتنج ومقوي. يتم استخدامها بشكل شائع في الاتصالات السلكية واللاسلكية لربط الألياف الضوئية وإنهائها. تتمتع هذه المواد اللاصقة بقوة ميكانيكية عالية ومقاومة كيميائية ممتازة ، مما يجعلها مثالية لتطبيقات الألياف البصرية.

عند استخدام مادة لاصقة من الألياف البصرية تعتمد على الإيبوكسي ، فإن اتباع تعليمات الشركة المصنعة بعناية أمر ضروري لضمان المعالجة والترابط المناسبين. يجب وضع المادة اللاصقة في طبقة رقيقة ، ويجب إدخال الألياف مباشرة قبل أن تبدأ المادة اللاصقة في التماسك. من الضروري أيضًا التأكد من محاذاة الألياف بشكل صحيح قبل مجموعات المواد اللاصقة.

تتم صياغة بعض مواد الألياف البصرية اللاصقة القائمة على الإيبوكسي بإضافات خاصة لتحسين خصائصها البصرية ، مثل التوهين المنخفض ومعامل الانكسار العالي. تساعد هذه الخصائص في تقليل فقد الإشارة وزيادة كفاءة نظام الألياف الضوئية.

لاصق الألياف البصرية القائم على الأكريليك

يستخدم لاصق الألياف البصرية القائم على الأكريليك لتجميع وتركيب كابلات الألياف البصرية. وهو عبارة عن مادة لاصقة من جزأين تتكون من راتنج ومقوي. عند الخلط ، تشكل المادة اللاصقة رابطة قوية مقاومة للرطوبة والحرارة والمواد الكيميائية.

يشيع استخدام لاصق الألياف الضوئية القائم على الأكريليك لربط الموصلات بكابلات الألياف الضوئية والألياف الرابطة بالركائز. كما أنها تنتج مكونات الألياف الضوئية ، مثل المقرنات ، والمخففات ، والمقسمات.

واحدة من المزايا الرئيسية للمواد اللاصقة المصنوعة من الألياف الضوئية القائمة على الأكريليك هي وقت المعالجة السريع ؛ يتم علاجه عادةً في أقل من 10 دقائق ، مما يجعله خيارًا شائعًا في بيئات التصنيع عالية الحجم. من السهل نسبيًا التعامل مع المادة اللاصقة المصنوعة من الأكريليك ولا تتطلب معدات تطبيق خاصة.

ومع ذلك ، فإن لاصق الألياف البصرية القائم على الأكريليك له بعض القيود. إنه غير مناسب للبيئات ذات درجات الحرارة العالية ، حيث يمكن أن يتحلل ويفقد خصائصه اللاصقة. بالإضافة إلى ذلك ، قد لا تلتصق جيدًا ببعض أنواع البلاستيك والمعادن ، لذا فإن اختيار المادة اللاصقة المناسبة للتطبيق المحدد أمر ضروري.

لاصق الألياف البصرية القائم على السيليكون

الألياف البصرية اللاصقة القائمة على السيليكون متخصصة في ربط وتأمين الألياف الضوئية في مختلف التطبيقات ، بما في ذلك الاتصالات ومراكز البيانات والمعدات الطبية والأتمتة الصناعية. تم تصميم هذه المواد اللاصقة خصيصًا لتوفير ترابط قوي ولصق ممتاز لعدة ركائز ، بما في ذلك الزجاج والبلاستيك والمعادن.

توفر المواد اللاصقة المصنوعة من الألياف الضوئية القائمة على السيليكون العديد من الفوائد ، مثل مقاومة درجات الحرارة العالية ، والاستقرار الحراري الممتاز ، والانكماش المنخفض ، وانخفاض الغازات. كما أنها توفر خصائص ميكانيكية ممتازة ، مثل القوة العالية والاستطالة والمرونة ، مما يضمن الترابط الموثوق به والمتانة طويلة الأجل في تطبيقات الألياف البصرية.

تتوفر مواد الألياف البصرية اللاصقة القائمة على السيليكون بأشكال مختلفة ، بما في ذلك الأنظمة المكونة من جزء واحد أو جزئين ، والتي يمكن معالجتها بالحرارة أو ضوء الأشعة فوق البنفسجية. اعتمادًا على متطلبات التطبيق ، يمكن تطبيقها بطرق مختلفة ، مثل الغمس أو التنظيف بالفرشاة أو الاستغناء عن الحقن.

عند اختيار لاصق الألياف الضوئية القائم على السيليكون ، من الضروري مراعاة عوامل مثل وقت المعالجة ، وقوة الترابط ، والخصائص الحرارية والميكانيكية ، والتوافق مع الألياف الضوئية والركائز. من الضروري أيضًا اتباع تعليمات التخزين والمعالجة والتطبيق الخاصة بالشركة المصنعة لضمان الأداء الأمثل والموثوقية على المدى الطويل.

لاصق الألياف البصرية القابل للمعالجة بالأشعة فوق البنفسجية

الألياف البصرية اللاصقة القابلة للمعالجة بالأشعة فوق البنفسجية هي نوع من المواد اللاصقة المستخدمة لربط الألياف الضوئية معًا في تطبيقات مختلفة ، بما في ذلك الاتصالات السلكية واللاسلكية ومراكز البيانات والأجهزة الطبية. تتكون هذه المواد اللاصقة عادةً من راتينج بوليمر ومبادر ضوئي يتفاعل مع ضوء الأشعة فوق البنفسجية لتصلب المادة اللاصقة وعلاجها.

توفر المواد اللاصقة للألياف البصرية القابلة للمعالجة بالأشعة فوق البنفسجية العديد من المزايا مقارنة بالمواد اللاصقة التقليدية ، بما في ذلك أوقات المعالجة الأسرع ، ومعدلات الانكماش المنخفضة ، وقوة الرابطة الأعلى. تعتبر المواد اللاصقة القابلة للمعالجة من الأشعة فوق البنفسجية صديقة للبيئة أكثر من المواد اللاصقة القائمة على المذيبات لأنها لا تحتوي على مركبات عضوية متطايرة ضارة (VOCs).

أحد الاعتبارات المهمة عند العمل باستخدام مواد لاصقة الألياف البصرية القابلة للمعالجة بالأشعة فوق البنفسجية هو الطول الموجي لضوء الأشعة فوق البنفسجية المستخدم في معالجة المادة اللاصقة. تم تصميم أداة بدء التصوير في المادة اللاصقة للتفاعل مع الطول الموجي المحدد لضوء الأشعة فوق البنفسجية ، عادةً 300-400 نانومتر. يمكن أن يؤدي استخدام الطول الموجي الخاطئ للضوء إلى عدم اكتمال المعالجة وضعف الروابط.

بشكل عام ، تعتبر المواد اللاصقة للألياف الضوئية القابلة للمعالجة من الأشعة فوق البنفسجية حلاً موثوقًا وفعالًا لربط الألياف الضوئية في مختلف التطبيقات ، وتوفر العديد من المزايا مقارنة بالمواد اللاصقة التقليدية.

لاصق الألياف البصرية ثنائي العلاج

لاصق الألياف البصرية ثنائي العلاج هو نوع من المواد اللاصقة التي تستخدم عادة في تطبيقات الألياف البصرية. تم تصميم هذا اللاصق للمعالجة باستخدام إما ضوء الأشعة فوق البنفسجية أو الحرارة ، مما يسمح بمحلول ربط أكثر مرونة وتنوعًا.

يعني جانب المعالجة المزدوجة للمادة اللاصقة أنه يمكن علاجها باستخدام كل من ضوء الأشعة فوق البنفسجية والحرارة ، مما يجعلها مثالية لمجموعة واسعة من التطبيقات. على سبيل المثال ، في بعض التطبيقات ، قد لا يتمكن ضوء الأشعة فوق البنفسجية من اختراق جميع مناطق المادة اللاصقة ، ولكن يمكن للحرارة ، والعكس صحيح. يمكن أن يعالج اللاصق تمامًا وبشكل متساوٍ من خلال توفر كلتا طريقتين للمعالجة ، مما يضمن ارتباطًا قويًا.

بالإضافة إلى ذلك ، غالبًا ما يتم استخدام لاصق الألياف الضوئية مزدوج المعالجة نظرًا لأنه يحتوي على معدل انكماش منخفض أثناء المعالجة. هذا مهم لأن الانكماش يمكن أن يسبب ضغطًا على مكونات الألياف البصرية ، مما يؤدي إلى مشاكل مثل فقدان الإشارة أو كسرها.

خصائص لاصق الألياف البصرية

لاصق الألياف الضوئية ، المعروف أيضًا باسم اللاصق البصري أو الإيبوكسي ، هو نوع من المواد اللاصقة المستخدمة لربط الألياف الضوئية بمكونات مختلفة في أنظمة الألياف البصرية. تتضمن بعض خصائص لاصق الألياف الضوئية ما يلي:

- انكماش منخفض: صممت الألياف الضوئية اللاصقة بحيث يكون لها انكماش منخفض للغاية عند معالجتها. هذا مهم لأن أي انكماش يمكن أن يسبب ضغطًا على الألياف ويؤدي إلى فقدان الإشارة أو تلفها.

- وضوح بصري عالٍ: تمت صياغة لاصق الألياف الضوئية ليكون شديد الشفافية ، لذلك لا يتداخل مع انتقال الضوء عبر الألياف الضوئية.

- مقاومة درجات الحرارة العالية: صممت الألياف الضوئية اللاصقة لتحمل درجات الحرارة العالية دون التقليل أو فقدان قوة الترابط.

- لزوجة منخفضة: عادةً ما يكون لاصق الألياف الضوئية منخفض الكثافة ، مما يسهل العمل به ، ويمكن تطبيقه بكميات صغيرة ودقيقة.

- إطلاق غاز منخفض: تمت صياغة لاصق الألياف الضوئية بحيث يكون له إطلاق غاز منخفض ، مما يؤدي إلى إطلاق كمية قليلة جدًا من الغاز أثناء المعالجة. هذا مهم لأن أي غاز يتم إطلاقه يمكن أن يتسبب في تلوث النظام البصري.

- التصاق جيد: صممت الألياف الضوئية اللاصقة لتوفير التصاق قوي للألياف الضوئية والمكونات الأخرى المرتبطة بها.

النقاهة

يشير وقت المعالجة إلى الوقت الذي تستغرقه مادة ، مثل الطلاء أو المادة اللاصقة أو الخرسانة ، حتى تجف أو تصلب تمامًا. يمكن أن يختلف وقت المعالجة اعتمادًا على نوع المادة ودرجة حرارة ورطوبة البيئة وعوامل أخرى.

على سبيل المثال ، قد يستغرق الطلاء المائي بضع ساعات حتى يجف حتى الملمس ، ولكن قد يستغرق عدة أيام حتى يجف تمامًا والوصول إلى أقصى صلابة ومتانة. قد يكون للصق الإيبوكسي المكون من جزأين وقت معالجة أقصر ، عادةً بضع ساعات ، ولكن قد يتطلب عدة أيام للحصول على القوة الكاملة.

يعد اتباع وقت المعالجة الموصى به من الشركة المصنعة أمرًا ضروريًا لضمان وصول المادة إلى أقصى قوتها وأدائها. تسريع عملية المعالجة يمكن أن ينتج عنه منتج نهائي أضعف وأقل متانة.

قوة الشد

تشير قوة الشد إلى الحد الأقصى لمقدار إجهاد الشد الذي يمكن للمادة أن تتحمله قبل أن تنكسر أو تنكسر ، وهي تقيس قدرة المادة على مقاومة التمزق أو التمدد.

يتم التعبير عن قوة الشد عادةً بوحدات القوة لكل وحدة مساحة ، مثل رطل لكل بوصة مربعة (psi) أو نيوتن لكل متر مربع (N / m ^ 2). على سبيل المثال ، يمكن أن تتراوح قوة شد الفولاذ من 400 إلى 2,500 ميغا باسكال (MPa) أو 58,000 إلى 363,000 رطل لكل بوصة مربعة ، اعتمادًا على نوع الفولاذ وعملية التصنيع.

قوة الشد هي خاصية أساسية للمواد المستخدمة في التطبيقات التي تخضع لقوى الشد أو السحب ، مثل البناء والهندسة والتصنيع. يتم اختباره بشكل شائع باستخدام آلة اختبار الشد ، والتي تزيل عينة من المواد حتى تنكسر أثناء قياس القوة والتشوه.

قوة القص

قوة القص هي قدرة المادة على مقاومة القوى المطبقة بالتوازي أو العرضي لسطحها ، مما يتسبب في انزلاق جزء من المادة أو قصه بالنسبة إلى موضع آخر. إنها خاصية ميكانيكية مهمة للمعادن والبوليمرات والمركبات.

تُقاس مقاومة القص عادةً باستخدام اختبار القص ، والذي يتضمن تطبيق قوة عمودية على سطح المادة مع الحفاظ على إزاحة موازية لسطح المادة العلوي والسفلي. الحد الأقصى من إجهاد القص الذي يمكن للمادة أن تتحمله قبل أن تفشل هو قوة القص.

في الهندسة والتصميم الإنشائي ، تعد مقاومة القص للمادة معلمة حاسمة تحدد الحد الأقصى للحمل الذي يمكن أن يتحمله الهيكل قبل أن يتعرض للفشل بسبب قوى القص. من الضروري أيضًا فهم سلوك المواد في ظل ظروف التحميل المختلفة وفي تصميم المواد والهياكل التي يمكنها تحمل مثل هذه القوى.

قوة قشر

قوة التقشير هي القوة المطلوبة لتقشير مادتين مترابطتين بعيدًا عن السطح ، مثل الشريط اللاصق. يقيس قوة الالتصاق لمادة أو رابطة بين مادتين. يتم التعبير عن قوة التقشير عادةً بالجنيه لكل بوصة (رطل / بوصة) أو نيوتن لكل متر (N / m). يمكن أن تتأثر قوة قشر مادة أو رابطة بعوامل مختلفة ، مثل نوع المادة اللاصقة المستخدمة ، وإعداد السطح للمواد التي يتم ربطها ، ودرجة الحرارة والرطوبة أثناء الترابط ، وطريقة الاختبار المستخدمة لقياس قوة التقشير.

مقاومة درجات الحرارة

تشير مقاومة درجة الحرارة إلى قدرة المادة أو المادة على الحفاظ على خصائصها الفيزيائية والكيميائية في ظل ظروف درجات الحرارة المختلفة. المواد الأخرى لديها قدرات إضافية لمقاومة درجات الحرارة.

على سبيل المثال ، يمكن لبعض المواد مثل المعادن والسيراميك وبعض المواد البلاستيكية أن تتحمل درجات حرارة عالية ، في حين أن مواد أخرى ، مثل المواد العضوية وبعض المواد البلاستيكية ، قد تتحلل أو تذوب في درجات حرارة عالية.

تعتبر مقاومة درجة الحرارة عاملاً أساسيًا يجب مراعاته عند اختيار المواد لمختلف التطبيقات. على سبيل المثال ، في صناعة الطيران ، يجب أن تتحمل المواد المستخدمة في مكونات المحرك درجات حرارة عالية للغاية. على النقيض من ذلك ، في صناعة الأغذية ، يجب أن تتحمل المواد المستخدمة للتغليف مجموعة من درجات الحرارة دون تدهور أو ترشيح المواد الضارة.

تشمل العوامل التي يمكن أن تؤثر على مقاومة درجة الحرارة تكوين المادة وهيكلها ، بالإضافة إلى معدل التسخين أو التبريد. بشكل عام ، يتم تحقيق مقاومة أعلى لدرجة الحرارة باستخدام مواد ذات نقاط انصهار أعلى أو عن طريق إضافة إضافات مثبتة للحرارة.

مقاومة كيميائية

تشير المقاومة الكيميائية إلى قدرة المادة أو المادة على تحمل التعرض لمواد كيميائية مختلفة دون التعرض لتدهور أو تدهور أو تأثيرات ضارة أخرى. تعتبر المقاومة الكيميائية خاصية أساسية للعديد من المواد الصناعية ، مثل الطلاءات والبلاستيك والمعادن ، وكذلك لمعدات الحماية الشخصية (PPE) ، مثل القفازات وأجهزة التنفس الصناعي.

يمكن أن تتأثر المقاومة الكيميائية بعوامل مختلفة ، بما في ذلك نوع وتركيز المادة الكيميائية ، وظروف درجة الحرارة والضغط ، ومدة التعرض. قد تقاوم بعض المواد مواد كيميائية معينة دون غيرها وقد تحتوي المواد المختلفة على مستويات مقاومة مختلفة لنفس المادة الكيميائية.

يمكن تحديد المقاومة الكيميائية للمادة من خلال الاختبار باستخدام طرق مختلفة ، مثل اختبار الغمر أو التعرض للبخار أو اختبار البقعة. تساعد نتائج هذه الاختبارات في تحديد مدى ملاءمة مادة ما لتطبيق معين وتوجيه اختيار معدات الوقاية الشخصية المناسبة للعاملين الذين يتعاملون مع المواد الكيميائية الخطرة.

مطابقة الفهرس

مطابقة الفهرس هي تقنية تقلل من خسائر الانعكاس في السطح البيني بين مادتين بمؤشرات انكسار مختلفة. عندما يمر الضوء من نسيج ذي معامل انكسار أعلى إلى مادة ذات معامل انكسار منخفض ، ينعكس بعض الضوء على الواجهة ، مما يؤدي إلى فقدان الطاقة وتقليل قوة الإشارة. تتضمن مطابقة الفهرس وضع طبقة مادة رقيقة مع معامل انكسار وسيط بين المادتين لتقليل الاختلاف في معامل الانكسار وتقليل خسائر الانعكاس.

تُستخدم مطابقة الفهرس بشكل شائع في التطبيقات البصرية مثل العدسات والمنشورات والألياف لتحسين كفاءة الإرسال وتقليل الانعكاسات غير المرغوب فيها. يعتمد اختيار مادة مطابقة الفهرس على التطبيق المحدد ومؤشرات الانكسار للمواد المتطابقة. تتضمن بعض مواد مطابقة الفهرس الشائعة المواد اللاصقة الضوئية والسوائل والمواد الهلامية والأفلام.

تطبيقات لاصق الألياف البصرية

لاصق الألياف الضوئية هو مادة لاصقة متخصصة تستخدم في تصنيع وتركيب كابلات الألياف الضوئية. فيما يلي بعض تطبيقات لاصق الألياف الضوئية:

- تصنيع الكابلات: يستخدم لاصق الألياف الضوئية في تصنيع كابلات الألياف الضوئية لربط مكونات الألياف الضوئية ، مثل الألياف والأنابيب العازلة وأعضاء القوة معًا.

- تركيب الكابلات: يتم استخدام لاصق الألياف الضوئية لتثبيت كبلات الألياف الضوئية لتأمين الخط إلى أجهزة التثبيت ومرفقات لصق وغيرها من المعدات.

- إنهاء الألياف: يتم استخدام لاصق الألياف الضوئية لإنهاء كابلات الألياف الضوئية لتوصيل الألياف بالموصلات أو الحلقات أو أجهزة إنهاء أخرى.

- الربط: يستخدم لاصق الألياف الضوئية في ربط كابلات الألياف الضوئية معًا لإنشاء مسار بصري مستمر بين ألياف بصرية.

- الصيانة والإصلاح: يتم استخدام لاصق الألياف الضوئية في أنشطة الصيانة والإصلاح لتأمين المكونات السائبة أو التالفة من كابلات الألياف الضوئية.

صناعة كابلات الألياف الضوئية

فيما يلي الخطوات الرئيسية المتبعة في تصنيع كبلات الألياف الضوئية:

- أداء الإنتاج: تتمثل الخطوة الأولى في إنتاج شكل زجاجي ، وهو قضيب زجاجي أسطواني يعمل كأساس لكابل الألياف البصرية. يتكون التشكيل عن طريق صهر زجاج السيليكا عالي النقاء في فرن متخصص ثم تبريده بعناية لتشكيل قضيب صلب وشفاف.

- سحب الألياف: بمجرد إنتاج التشكيل ، يتم وضعه في برج سحب من الألياف. يقوم البرج بتسخين التشكيل ويرسم خيط ألياف بصرية رفيع ومرن. تتكرر هذه العملية عدة مرات لإنتاج خيوط متعددة ملتوية معًا لتشكيل كبل.

- الطلاء: يتم بعد ذلك طلاء خيوط الألياف بطبقة واقية من مادة البوليمر لمنع التلف أثناء التثبيت والاستخدام. يتم تطبيق مادة الطلاء باستخدام عملية دقيقة لضمان توزيعها بالتساوي حول الألياف.

- الكابلات: بمجرد طلاء خيوط الألياف ، يتم لفها معًا لتشكيل كابل. يتم تعزيز الخط بمواد حماية إضافية ، مثل Kevlar ، من أجل القوة والمتانة.

- الاختبار: أخيرًا ، يتم اختبار الكابل النهائي للتأكد من أنه يلبي المواصفات المطلوبة لنقل البيانات. يتضمن ذلك اختبار الخط للمعلمات مثل التوهين وعرض النطاق الترددي ونسبة الإشارة إلى الضوضاء.

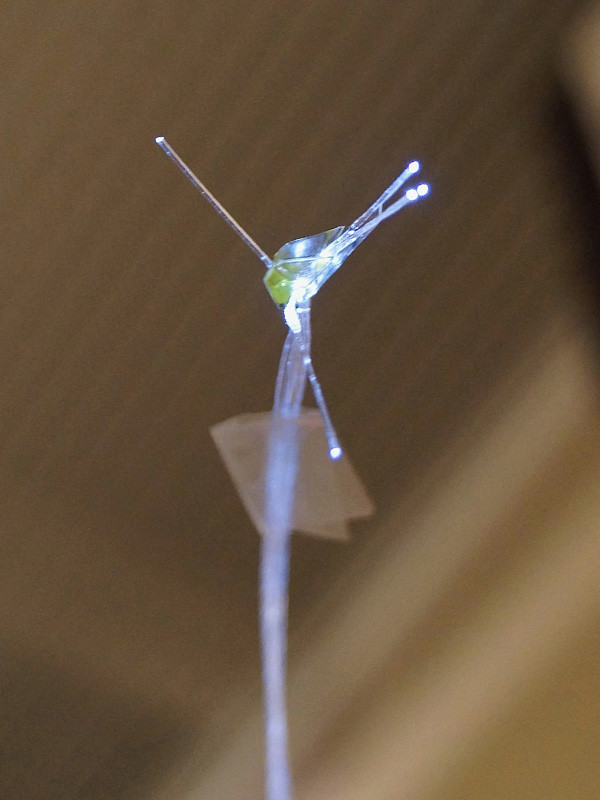

الجمعية موصل الألياف البصرية

تتضمن مجموعة موصلات الألياف الضوئية إنهاء كابل ألياف ضوئية بموصل يربطه بأجهزة أو كبلات أخرى. تتضمن العملية عادةً الخطوات التالية:

- تحضير الكابل: تتمثل الخطوة الأولى في تحضير كابل الألياف الضوئية عن طريق نزع الغلاف الخارجي والطلاء الواقي لفضح الألياف العارية.

- شق الألياف: الخطوة التالية هي شق الألياف للحصول على وجه نظيف ومسطح.

- تنظيف الألياف: يتم بعد ذلك غسل الطرف المشقوق للخيط لإزالة أي غبار أو زيت أو ملوثات أخرى قد تؤثر على جودة التوصيل.

- إدخال الألياف: يتم بعد ذلك إدخال الألياف في جسم الموصل وتثبيتها باستخدام غلاف تجعيد أو آلية أخرى.

- تلميع الوجه النهائي: الخطوة الأخيرة هي تلميع الوجه النهائي للألياف للحصول على سطح أملس يسمح للضوء بالمرور بأقل خسارة.

يجب تنفيذ العملية بأكملها بعناية للتأكد من أن الموصل يوفر اتصالاً موثوقًا به ومنخفض الفقد.

الربط الانصهار

ينضم الربط الانصهارى إلى نوعين من الألياف الضوئية عن طريق إذابة نهايتيهما ودمجهما باستخدام قوس كهربائي. يكون الوصلة أو الوصلة الناتجة دائمة ولها فقد ضحل للإشارة ، مما يجعلها مثالية لشبكات الألياف البصرية عالية الأداء.

تتضمن عملية الربط الانصهار عدة خطوات. أولاً ، يتم تحضير الألياف عن طريق نزع الطلاءات الواقية وتنظيفها لضمان سطح نظيف للانصهار. ثم يتم محاذاة الألياف باستخدام آلة الربط الانصهار المتخصصة مع الكاميرات والمجاهر لضمان المحاذاة المثالية. بمجرد المحاذاة ، يذيب القوس الكهربائي نهايات الخيط معًا ويشكل رابطة دائمة.

يُفضل الربط الانصهار على طرق الربط الأخرى ، مثل الربط الميكانيكي لأنه يوفر فقدان إشارة أفضل وأداء موثوقية. يستخدم بشكل شائع في شبكات الألياف الضوئية طويلة المدى وعالية السرعة وفي تطبيقات مثل مستشعرات الألياف البصرية والمعدات الطبية.

الألياف البصرية إنهاء

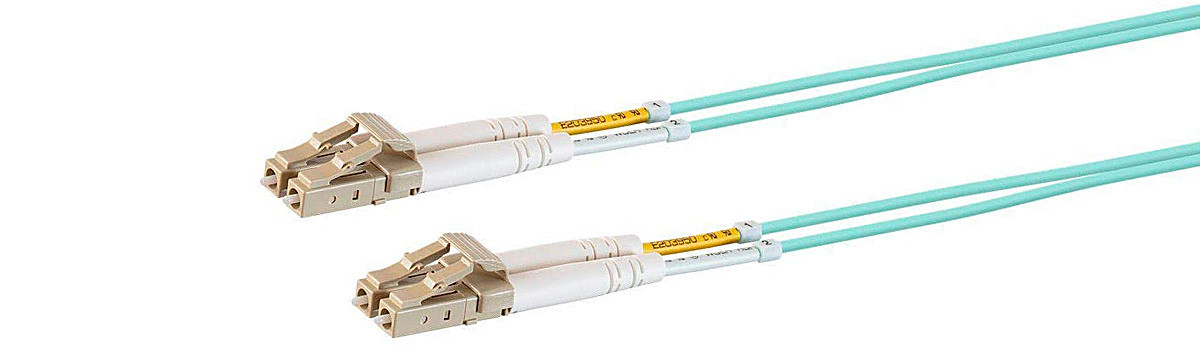

يشير إنهاء الألياف الضوئية إلى إنهاء أو توصيل أطراف كبلات الألياف الضوئية بأجهزة أو مكونات مختلفة ، مثل أجهزة الإرسال وأجهزة الاستقبال والمفاتيح ولوحات التصحيح.

تتضمن عملية الإنهاء تجريد الطبقة الواقية أو الغلاف بعناية من نهاية كابل الألياف البصرية ، وتنظيف وتلميع الألياف المكشوفة ، ثم توصيل موصل أو محول بنهاية الخيط. يمكن بعد ذلك توصيل هذا الموصل بالجهاز أو المكون المناسب.

تتوفر أنواع مختلفة من موصلات الألياف الضوئية ، بما في ذلك موصلات SC و LC و ST و MTRJ ، ولكل منها مزايا وعيوب. يعد الإنهاء الصحيح أمرًا ضروريًا لضمان نقل عالي الجودة للبيانات عبر كبلات الألياف الضوئية ، حيث يمكن أن تتسبب أي عيوب أو اختلالات في الاتصال في فقد الإشارة أو التوهين أو مشكلات أخرى في الأداء.

فحص الألياف البصرية

يفحص فحص الألياف الضوئية الحالة المادية لكابل أو موصل أو وصلة ألياف بصرية. يعد هذا الفحص أمرًا بالغ الأهمية لضمان عمل نظام الألياف الضوئية على النحو الأمثل ، حيث يمكن أن يؤثر أي ضرر أو عيوب في الألياف سلبًا على نقل الإشارة وجودتها.

هناك عدة طرق لفحص الألياف الضوئية ، بما في ذلك الفحص البصري والفحص المجهري وفحص الفيديو. يتضمن الفحص البصري استخدام العين المجردة لإلقاء نظرة على الموصل أو وجه طرف الكابل بحثًا عن أي عيوب أو تلف مرئي. يستخدم الفحص المجهري مجهرًا متخصصًا لتكبير الموصل أو وجه نهاية الكبل وتحديد نقاط الضعف أو التلف بمزيد من التفاصيل. يتضمن فحص الفيديو استخدام كاميرا متخصصة لالتقاط صور أو فيديو للموصل أو وجه طرف الكابل وتحليل اللقطات بحثًا عن عيوب أو تلف.

يعد فحص الألياف الضوئية ضروريًا للعديد من التطبيقات ، بما في ذلك الاتصالات السلكية واللاسلكية والتصوير الطبي والأنظمة العسكرية والدفاعية. يمكن أن يضمن الفحص والصيانة الدورية لأنظمة الألياف الضوئية الأداء الأمثل ومنع التعطل المكلف.

أفضل الممارسات لاستخدام لاصق الألياف البصرية

فيما يلي بعض أفضل الممارسات لاستخدام لاصق الألياف الضوئية:

- اختر المادة اللاصقة المناسبة: تتوفر أنواع مختلفة من المواد اللاصقة للألياف الضوئية في السوق ، وكل نوع مصمم لتطبيق معين. تكون بعض الروابط مناسبة بشكل أفضل للبيئات ذات درجات الحرارة المنخفضة ، بينما يمكن للبعض الآخر تحمل البيئات ذات درجات الحرارة العالية. يعد اختيار مادة لاصقة مناسبة بناءً على متطلبات التطبيق الخاصة أمرًا ضروريًا.

- اتبع تعليمات المصنع: اتبع دائمًا تعليمات الشركة المصنعة عند استخدام لاصق الألياف البصرية. يتضمن ذلك نسب الخلط وأوقات المعالجة وطرق التطبيق. يمكن أن يؤدي عدم اتباع التعليمات إلى ضعف الترابط ويمكن أن يضر بأداء مكونات الألياف البصرية.

- تنظيف الأسطح: يجب أن تكون الأسطح المراد لصقها نظيفة وخالية من الأوساخ والغبار والزيوت. استخدم قطعة قماش خالية من النسالة ومحلول تنظيف موصى به من قبل الشركة المصنعة لتنظيف الأسطح. يمكن أن تؤثر أي بقايا متبقية على الأسطح على قوة الرابطة.

- استخدم الكمية المناسبة: استخدم الكمية الموصى بها من المادة اللاصقة كما تحددها الشركة المصنعة. يمكن أن يتسبب وجود الكثير من المواد اللاصقة في ضغط الفائض ويؤدي إلى تطبيق فوضوي. يمكن أن يؤدي استخدام القليل من المادة اللاصقة إلى ضعف الرابطة.

- تطبيق ضغط موحد: قم بتطبيق ضغط موحد على الأسطح الملصقة لضمان الاتصال المناسب بين الأسطح والمادة اللاصقة. يمكن القيام بذلك باستخدام أداة متخصصة أو عن طريق الضغط باليد.

- السماح بوقت المعالجة المناسب: اترك المادة اللاصقة تجف في الوقت الموصى به قبل استخدام مكون الألياف البصرية. يمكن أن يضر الاستخدام المبكر بقوة الرابطة ويؤثر على أداء مكون الألياف البصرية.

- تخزين بشكل صحيح: قم بتخزين لاصق الألياف الضوئية في مكان بارد وجاف ، بعيدًا عن أشعة الشمس المباشرة ومصادر الحرارة. اتبع تعليمات الشركة المصنعة لظروف التخزين ومدة الصلاحية.

إعداد السطح

يمكن استخدام العديد من التقنيات والأدوات المختلفة لإعداد السطح ، اعتمادًا على نوع السطح والنتيجة المرجوة. تتضمن بعض الطرق القياسية ما يلي:

- التنظيف: يجب تنظيف السطح جيدًا لإزالة الأوساخ والشحوم والزيوت أو الملوثات الأخرى. يمكن القيام بذلك باستخدام المذيبات أو المنظفات أو عوامل التنظيف الأخرى.

- الصنفرة: تستخدم الصنفرة لتنعيم الأسطح الخشنة وإزالة الطلاء القديم أو الطلاء. يمكن القيام بذلك باستخدام ورق الصنفرة أو آلة الصنفرة.

- الطحن: يزيل الطحن أي مناطق مرتفعة أو مناطق خشنة على السطح. يمكن القيام بذلك باستخدام عجلة طحن أو قرص ماسي.

- يزيل التفجير الصدأ أو الطلاء أو الملوثات العنيدة الأخرى من على السطح. يمكن القيام بذلك باستخدام السفع الرملي أو تقنيات التفجير الكاشطة الأخرى.

- التمهيدي: بمجرد أن يصبح السطح نظيفًا وناعمًا ، يمكن أن يساعد التمهيدي الطلاء أو الطلاء على الالتصاق بشكل صحيح. يعتمد نوع الطلاء التمهيدي المستخدم على نوع السطح والطلاء أو الطلاء الجاري تطبيقه.

يعد التحضير المناسب للسطح ضروريًا لطول عمر أي طلاء أو طلاء مطبق على السطح. إذا لم يتم تحضير السطح بشكل صحيح ، فقد لا يلتصق الطلاء أو اللون بشكل صحيح ، مما يؤدي إلى التقشير أو التشقق أو مشاكل أخرى.

نسبة الاختلاط

نسبة الخلط ، والمعروفة أيضًا باسم نسبة الخلط أو الرطوبة ، تقيس كمية بخار الماء في خليط من الهواء وبخار الماء. يتم تعريفه على أنه كتلة بخار الماء لكل وحدة من الهواء الجاف في المزيج.

يتم التعبير عن نسبة الخلط عادةً بالجرامات من بخار الماء لكل كيلوغرام من الهواء الجاف (جم / كجم) أو في أجزاء لكل مليون (جزء في المليون) بالكتلة. إنه مقياس قيم في علم الأرصاد الجوية وعلوم الغلاف الجوي ، حيث أنه كمية محفوظة في عمليات الحرارة الثابتة ، مما يعني أنه يظل ثابتًا مع ارتفاع الهواء أو غرقه في الغلاف الجوي.

ترتبط نسبة الخلط بمقاييس أخرى لرطوبة الغلاف الجوي ، مثل الرطوبة النسبية ودرجة حرارة نقطة الندى ، ولكنها توفر قياسًا مباشرًا أكثر للكمية الفعلية لبخار الماء في الهواء.

تقنية الاستغناء

فيما يلي بعض الخطوات الأساسية المتبعة في صرف الدواء:

- التحقق من الوصفة - يقوم الصيدلي أو فني الصيدلية بالتحقق من الوصفة الطبية للتأكد من أن الدواء والجرعة والتوجيهات دقيقة ومناسبة.

- بطاقة الدواء - يقوم الصيدلي أو فني الصيدلية بتسمية عبوة الدواء باسم المريض واسم الدواء والجرعة وتعليمات الاستخدام.

- قياس الدواء - يقوم الصيدلي أو فني الصيدلية بقياس الدواء بدقة باستخدام جهاز قياس معاير مثل حقنة أو أسطوانة مدرجة أو ميزان إلكتروني.

- نقل الدواء - يتم نقل الدواء إلى حاوية المريض ، مثل الزجاجة أو العبوة البثرة أو جهاز الاستنشاق.

- مراقبة الجودة - قبل صرف الدواء ، يفحص الصيدلي أو فني الصيدلية للتأكد من أن الدواء قد تم قياسه ونقله بدقة.

- الاستشارة - يقوم الصيدلي أو فني الصيدلة بإرشاد المريض حول كيفية استخدام الدواء بشكل صحيح والإجابة على أي أسئلة قد تكون لدى المريض.

من الضروري اتباع تقنيات الاستغناء بدقة لتجنب الأخطاء الدوائية وضمان سلامة المرضى. يتم تدريب الصيادلة وفنيي الصيدلة على اتباع الإجراءات الموحدة لضمان صرف الدواء بأمان ودقة.

علاج الظروف

من الضروري طلب المشورة الطبية من أخصائي رعاية صحية مؤهل لأي مخاوف صحية. يمكنهم التشخيص بشكل صحيح والتوصية بالعلاجات المناسبة بناءً على احتياجاتك وتاريخك الطبي.

قد تشمل بعض العلاجات الشائعة للحالات الصحية الأدوية والجراحة والعلاج الطبيعي والاستشارة وتغيير نمط الحياة مثل النظام الغذائي والتمارين الرياضية. يمكن أن تختلف فعالية العلاج اعتمادًا على الحالة المحددة والظروف الفردية ، لذلك من الضروري اتباع إرشادات مقدم الرعاية الصحية الخاص بك.

التخزين والمناولة

تتضمن بعض المبادئ الشائعة للتخزين والمناولة ما يلي:

- التحكم في درجة الحرارة: تتطلب العديد من المنتجات نطاقات درجة حرارة محددة للتخزين والتعامل الأمثل ، مثل التبريد للأطعمة القابلة للتلف أو الظروف الممتازة والجافة للأدوية.

- التحكم في الرطوبة: قد تتطلب المنتجات الحساسة للرطوبة ، مثل الإلكترونيات أو المنتجات الورقية ، ظروف تغليف أو تخزين خاصة لمنع التلف.

- الحماية من الضوء: يمكن أن تتأثر بعض المنتجات ، مثل الأدوية أو بعض المواد الكيميائية ، بالتعرض لأشعة الشمس وقد تتطلب عبوات غير شفافة أو مانعة للضوء.

- التغليف المناسب: يجب تخزين المنتجات في مواد مناسبة لمنع التلف أو التلوث أثناء المناولة والنقل.

- مناطق التخزين النظيفة والمنظمة: يجب أن تكون مناطق التخزين نظيفة ومنظمة لمنع انتقال التلوث وضمان سهولة الوصول إلى المنتج عند الحاجة.

- الإجراءات المناسبة: يجب التعامل مع المنتجات بعناية لمنع التلف أو التلوث ، ويجب اتباع أي إجراءات سلامة مطلوبة.

باتباع هذه المبادئ ، يمكن للشركات والأفراد المساعدة في ضمان تخزين منتجاتهم والتعامل معها بأمان وفعالية.

احتياطات الصحة والسلامة

تتضمن بعض احتياطات الصحة والسلامة اليومية ما يلي:

- معدات الحماية الشخصية (PPE): تشمل القفازات والأقنعة والنظارات الواقية التي يمكن أن تساعد في حماية الأفراد من التعرض للمواد الضارة أو الأمراض المعدية.

- التهوية المناسبة: التهوية الكافية ضرورية لمنع تراكم الغازات أو الأبخرة أو الجزيئات الضارة في الأماكن المغلقة.

- تشمل السلامة من الحرائق تدابير مثل أجهزة الكشف عن الدخان وطفايات الحريق وخطط خروج الطوارئ لمنع الحرائق والاستجابة لها.

- بيئة العمل: يمكن أن تساعد بيئة العمل المناسبة في منع إصابات مكان العمل مثل الإجهاد والالتواء وإصابات الحركة المتكررة.

- اتصالات المخاطر: يجب على أرباب العمل والمنظمات الأخرى إبلاغ المخاطر المحتملة للموظفين وغيرهم من المعرضين.

- التعامل السليم مع المواد الخطرة والتخلص منها: وهذا يشمل اتباع البروتوكولات المناسبة للتعامل مع المواد الكيميائية والبطاريات والمواد الخطرة الأخرى وتخزينها والتخلص منها.

- الصرف الصحي والنظافة: يمكن أن يساعد التنظيف والتطهير المنتظم للأسطح والمرافق في منع انتشار الأمراض المعدية.

- تشمل ممارسات القيادة الآمنة الامتثال لقوانين المرور وتجنب الانحرافات أثناء القيادة لمنع وقوع الحوادث.

من خلال تنفيذ هذه الاحتياطات وغيرها من احتياطات الصحة والسلامة ، يمكن للأفراد والمنظمات المساعدة في منع الإصابات والأمراض وغيرها من الأضرار التي تلحق بهم وبالآخرين.

المشاكل الشائعة مع لاصق الألياف البصرية

تربط الألياف الضوئية اللاصقة الألياف الضوئية بالمكونات الأخرى ، مثل الموصلات والحلقات وصواني لصق. ومع ذلك ، يمكن أن تحدث العديد من المشكلات الشائعة مع لاصق الألياف البصرية:

- قوة الترابط الضعيفة: من أكثر المشاكل شيوعًا مع لاصق الألياف الضوئية ضعف قوة الترابط ، مما قد يؤدي إلى كسر الألياف أو فقدان الإشارة. يمكن أن يحدث هذا إذا احتاجت المادة اللاصقة إلى الخلط بشكل مناسب أو إذا كان السطح بحاجة إلى التنظيف والتحضير قبل وضع المادة اللاصقة.

- وقت المعالجة: يتطلب لاصق الألياف الضوئية مقدارًا محددًا من الوقت للمعالجة ، والذي يمكن أن يختلف اعتمادًا على نوع المادة اللاصقة والظروف البيئية. إذا لم يتم إعطاء المادة اللاصقة وقتًا كافيًا للمعالجة ، فقد لا تلتصق بشكل صحيح أو تؤدي إلى رابطة ضعيفة.

- التلوث: حتى الكميات الصغيرة من التلوث يمكن أن تؤثر على أداء لاصق الألياف البصرية. يمكن أن يتداخل الغبار والزيت والملوثات الأخرى مع الترابط ، مما يؤدي إلى ضعف الرابطة أو فقدان الإشارة.

- العمر الافتراضي: يمتاز لاصق الألياف الضوئية بفترة صلاحية محدودة ويمكن أن تنتهي صلاحيته أو تصبح أقل فاعلية بمرور الوقت. من الضروري التحقق من تاريخ انتهاء صلاحية السند وظروف التخزين قبل الاستخدام.

- التوافق: تم تصميم أنواع مختلفة من لاصق الألياف الضوئية لتطبيقات محددة وقد لا تكون متوافقة مع مواد أو مكونات معينة. من الضروري اختيار المادة اللاصقة المناسبة لتطبيق معين ولضمان التوافق مع جميع المكونات المعنية.

- الاستغناء: الاستغناء المناسب عن لاصق الألياف الضوئية أمر بالغ الأهمية لتحقيق رابطة قوية. يمكن أن يؤدي التوزيع غير المناسب ، مثل وضع كمية كبيرة جدًا أو قليلة جدًا من المادة اللاصقة ، إلى ضعف الرابطة أو فقدان الإشارة.

- السلامة: يمكن أن يكون لاصق الألياف الضوئية خطيرًا إذا لم يتم التعامل معه بشكل صحيح. من الضروري اتباع جميع إرشادات السلامة وارتداء معدات الحماية عند العمل مع المادة اللاصقة.

نصائح استكشاف الأخطاء وإصلاحها

فيما يلي بعض النصائح العامة حول استكشاف الأخطاء وإصلاحها التي يمكن تطبيقها في مواقف مختلفة:

- ابدأ بالأساسيات: تأكد من توصيل كل شيء وتشغيله وتوصيله بشكل صحيح.

- إعادة التشغيل: في بعض الأحيان ، يمكن أن تؤدي إعادة تشغيل الجهاز أو البرنامج إلى حل المشكلة.

- التحقق من وجود تحديثات: تحقق من توفر أي تحديثات للجهاز أو البرنامج ، وقم بتثبيتها إذا لزم الأمر.

- التحقق من رسائل الخطأ: ابحث عن أي رسائل خطأ أو رموز قد تشير إلى المشكلة.

- جرب نهجًا مختلفًا: إذا لم تنجح إحدى الطرق ، فجرّب طريقة أو طريقة مختلفة لمعرفة ما إذا كانت تحل المشكلة.

- التحقق من وجود تعارضات: تأكد من عدم وجود تعارضات مع الأجهزة أو البرامج الأخرى التي قد تسبب المشكلة.

- طلب المساعدة: إذا كنت لا تزال بحاجة إلى مساعدة في حل المشكلة ، فاطلب المساعدة من دعم العملاء أو المنتديات عبر الإنترنت أو أحد المحترفين.

- توثيق المشكلة: تتبع أي خطوات اتخذتها لاستكشاف المشكلة وإصلاحها وأي رسائل أو رموز خطأ تصادفها لتسهيل توصيل المشكلة للآخرين الذين يمكنهم المساعدة.

تأثير لاصق الألياف الضوئية على البنية التحتية للاتصالات

يعد لاصق الألياف الضوئية مكونًا أساسيًا في البنية التحتية للاتصالات ، ويؤثر بشكل كبير على أدائها وموثوقيتها. يربط اللاصق كابلات الألياف الضوئية بالموصلات ، مما يضمن اتصالاً آمنًا ومستقرًا يمكنه تحمل الظروف البيئية القاسية.

تتمثل إحدى أهم مزايا لاصق الألياف الضوئية في قدرته على توفير اتصال منخفض الفقد بين كابل الألياف البصرية والموصل. هذا أمر بالغ الأهمية في البنية التحتية للاتصالات ، حيث يمكن حتى للخسائر الصغيرة أن تؤثر بشكل كبير على جودة الإشارة ومعدلات نقل البيانات.

من المزايا الأساسية الأخرى للمادة اللاصقة للألياف الضوئية قدرتها على توفير اتصال آمن ومستقر يمكنه تحمل مجموعة متنوعة من العوامل البيئية. يتضمن ذلك درجات الحرارة القصوى والرطوبة والاهتزاز والضغط الميكانيكي. تساعد المادة اللاصقة في منع تلف الكابلات وفقدان الإشارة ، مما يضمن بقاء البنية التحتية للاتصالات السلكية واللاسلكية موثوقة وفعالة.

بالإضافة إلى مزايا الأداء ، فإن لاصق الألياف البصرية سهل التطبيق ويمكن استخدامه في تطبيقات مختلفة. هذا يجعلها خيارًا مثاليًا للبنية التحتية للاتصالات ، حيث يتم استخدامها في كل شيء بدءًا من كابلات الألياف الضوئية إلى الموصلات وصواني التوصيل.

بشكل عام ، يعد تأثير لاصق الألياف الضوئية على البنية التحتية للاتصالات كبيرًا. فهو يساعد على ضمان نقل موثوق وفعال للبيانات ، حتى في الظروف البيئية الصعبة وهو مكون أساسي لشبكات الاتصالات السلكية واللاسلكية الحديثة.

تأثير لاصق الألياف الضوئية على إنترنت الأشياء والأجهزة الذكية

يمكن أن يؤثر لاصق الألياف الضوئية بشكل كبير على IoT (إنترنت الأشياء) والأجهزة الساطعة. يربط لاصق الألياف الضوئية موصلات الألياف الضوئية بالألياف ، مما يضمن اتصالًا قويًا وموثوقًا بين الأجهزة. فيما يلي بعض الطرق التي يمكن أن يؤثر بها لاصق الألياف الضوئية على إنترنت الأشياء والأجهزة الذكية:

- اتصال محسّن: يمكن أن يحسن لاصق الألياف الضوئية الاتصال بين الأجهزة. إنه يضمن اتصالًا قويًا وموثوقًا به ، وهو أمر ضروري للتشغيل السلس لإنترنت الأشياء والأجهزة الساطعة. يقلل لاصق الألياف الضوئية بشكل كبير من مخاطر فقدان البيانات أو بطء نقل البيانات.

- نقل أسرع للبيانات: يمكن أن يساعد لاصق الألياف الضوئية في تحقيق سرعات نقل بيانات أسرع. وذلك لأن كبلات الألياف الضوئية يمكنها نقل البيانات بسرعات عالية جدًا ، وبفضل الاتصال الموثوق الذي يوفره لاصق الألياف الضوئية ، يمكن نقل البيانات دون أي انقطاع أو تأخير.

- زيادة الموثوقية: يجب أن تكون إنترنت الأشياء والأجهزة الذكية موثوقة لتعمل بشكل صحيح. يمكن أن يحسن لاصق الألياف الضوئية موثوقية الأجهزة من خلال ضمان أن الاتصال بين الأجهزة آمن ومستقر. يمكن أن يؤدي هذا إلى تقليل وقت التوقف عن العمل وتكاليف الصيانة.

- أمان محسّن: تُعرف كابلات الألياف الضوئية بمستوى عالٍ من الحماية. يصعب اختراقها أو اعتراضها ، ويساعد لاصق الألياف البصرية في تأمين الاتصال بين الأجهزة. يمكن أن يكون هذا مهمًا بشكل خاص لإنترنت الأشياء والأجهزة الذكية التي تحتوي على معلومات حساسة.

لاصق الألياف البصرية لتطبيقات استشعار الألياف البصرية

فيما يلي بعض العوامل التي يجب مراعاتها عند اختيار مادة لاصقة لتطبيقات استشعار الألياف البصرية:

- معامل الانكسار: يجب أن يكون مؤشر الانكسار للمادة اللاصقة مماثلاً لمواد الألياف البصرية. سيؤدي ذلك إلى تقليل كمية الضوء المفقودة في واجهة الألياف اللاصقة ، مما قد يؤثر على دقة القياس.

- استقرار درجة الحرارة: يجب أن تكون المادة اللاصقة قادرة على الحفاظ على خصائصها الميكانيكية والبصرية على نطاق واسع من درجات الحرارة. هذا مهم بشكل خاص للتطبيقات التي تتضمن بيئات ذات درجات حرارة عالية أو دورات في درجات الحرارة.

- المقاومة الكيميائية: يجب أن تقاوم المادة اللاصقة المواد الكيميائية والعوامل البيئية التي قد تتعرض لها أثناء تطبيق الاستشعار. هذا مهم لمنع أي تدهور للمادة اللاصقة بمرور الوقت ، مما قد يؤثر على دقة القياس.

- وقت المعالجة: يجب أن يكون وقت معالجة المادة اللاصقة مناسبًا للتطبيق. في بعض الأحيان ، قد يكون من الضروري وقت معالجة أسرع لتقليل وقت التوقف عن العمل أو تقليل وقت المعالجة.

- سهولة الاستخدام: يجب أن تكون المادة اللاصقة سهلة التطبيق والتعامل معها. هذا مهم لتقليل الأخطاء أثناء عملية تطبيق المادة اللاصقة.

تتضمن بعض الأمثلة على المواد اللاصقة شائعة الاستخدام لتطبيقات استشعار الألياف الضوئية ، المواد اللاصقة القابلة للمعالجة بالأشعة فوق البنفسجية ، والمواد اللاصقة القائمة على الإيبوكسي ، والمواد اللاصقة القائمة على سيانو أكريليت. في النهاية ، سيعتمد اختيار أفضل مادة لاصقة لتطبيق معين لاستشعار الألياف الضوئية على المتطلبات الخاصة لذلك التطبيق.

أهمية الاتساق في تصنيع لاصق الألياف البصرية

الاتساق أمر بالغ الأهمية في تصنيع المواد اللاصقة للألياف الضوئية لعدة أسباب:

- ضمان الجودة: يعد لاصق الألياف الضوئية أمرًا بالغ الأهمية في إنتاج كابلات الألياف الضوئية. يمكن أن يؤدي أي تضارب في عملية التصنيع إلى اختلافات في جودة المنتج النهائي ، مما قد يضر بأداء كبلات الألياف الضوئية.

- الأداء: لاصق الألياف الضوئية يضمن تثبيت الألياف الضوئية في الكبل بإحكام في مكانها. يمكن أن يؤدي التطبيق اللاصق غير المتسق إلى تحول الألياف أو أن تصبح فضفاضة ، مما يؤثر على الأداء العام للكابل.

- التكلفة: يمكن أن تؤدي عمليات التصنيع غير المتسقة إلى إهدار المواد ، مما يؤدي إلى زيادة تكاليف الإنتاج. يمكن أن يؤدي التطبيق اللاصق غير المتسق أيضًا إلى فشل المنتج ، مما يؤدي إلى مطالبات الضمان والإرجاع ، مما يؤدي إلى زيادة التكاليف.

- الشهرة: الاتساق ضروري في بناء علامة تجارية مرموقة في صناعة الألياف البصرية. من المرجح أن تبني الشركات التي تنتج منتجات عالية الجودة باستمرار قاعدة عملاء مخلصين ، بينما قد يحتاج المصنعون غير المتسقين إلى المساعدة للحصول على حصة في السوق.

مستقبل لاصق الألياف البصرية: التقنيات والتطبيقات الناشئة

تطورت تقنية اللاصق بالألياف الضوئية بشكل كبير في السنوات الأخيرة ، ولا تزال مكونًا أساسيًا في تصنيع كابلات الألياف الضوئية. تشمل التقنيات والتطبيقات الناشئة للمواد اللاصقة للألياف الضوئية ما يلي:

- المادة اللاصقة المعززة بالجسيمات النانوية: إحدى التقنيات الناشئة في مجال لاصق الألياف الضوئية هي استخدام الجسيمات النانوية لتعزيز خصائص المادة اللاصقة. يمكن إضافة الجسيمات النانوية مثل الأنابيب النانوية الكربونية والجرافين إلى المادة اللاصقة لتحسين قوتها الميكانيكية واستقرارها الحراري والتوصيل الكهربائي.

- مادة لاصقة قابلة للمعالجة بالأشعة فوق البنفسجية: تقنية ناشئة أخرى في مجال لاصق الألياف الضوئية هي استخدام مادة لاصقة قابلة للمعالجة بالأشعة فوق البنفسجية. يمكن معالجة هذا النوع من المواد اللاصقة بسرعة باستخدام ضوء الأشعة فوق البنفسجية ، مما يقلل بشكل كبير من وقت تصنيع كابلات الألياف الضوئية.

- مادة لاصقة ذات درجة حرارة منخفضة: المادة اللاصقة منخفضة الحرارة هي تقنية ناشئة أخرى لديها القدرة على إحداث ثورة في تصنيع كابلات الألياف الضوئية. يمكن معالجة هذا النوع من المواد اللاصقة في درجات حرارة منخفضة تصل إلى -40 درجة مئوية ، مما يقلل من استهلاك الطاقة ويحسن كفاءة عملية التصنيع.

- مادة لاصقة للبيئات القاسية: هناك طلب متزايد على كابلات الألياف الضوئية التي يمكنها تحمل البيئات القاسية مثل درجات الحرارة الشديدة والرطوبة والتعرض للمواد الكيميائية. يقوم مصنعو المواد اللاصقة بتطوير تركيبات جديدة يمكنها تحمل هذه الظروف القاسية ، مثل المواد اللاصقة المصنوعة من السيليكون والإيبوكسي ذات درجة الحرارة العالية.

- الطباعة ثلاثية الأبعاد لمكونات الألياف الضوئية: يمكن لتقنية الطباعة ثلاثية الأبعاد أن تحدث ثورة في تصنيع مكونات الألياف البصرية. يقوم مصنعو المواد اللاصقة بتطوير تركيبات جديدة يمكن استخدامها في الطباعة ثلاثية الأبعاد لإنشاء مكونات ألياف بصرية مخصصة بسرعة وكفاءة.

- التطبيقات الطبية: يجد لاصق الألياف الضوئية أيضًا تطبيقات جديدة في المجال الطبي. على سبيل المثال ، يمكنه ربط الألياف الضوئية بالأجهزة الطبية مثل المناظير الداخلية والقسطرة.