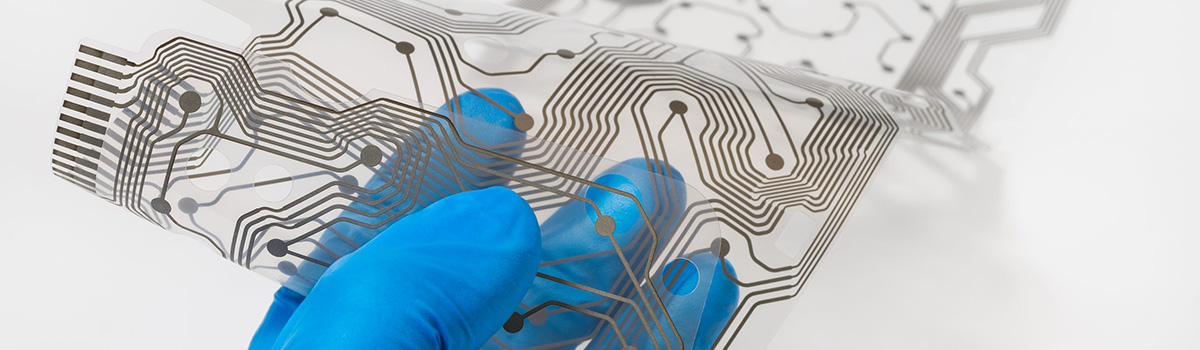

لاصق الترابط FPC

يعد لاصق الترابط FPC مكونًا مهمًا في تصنيع وتجميع لوحات الدوائر المطبوعة المرنة (FPC) ، والتي تُستخدم على نطاق واسع في الأجهزة الإلكترونية المختلفة ، بما في ذلك الهواتف الذكية والأجهزة القابلة للارتداء وتطبيقات السيارات. توفر هذه المواد اللاصقة إمكانات ربط قوية وعزلًا كهربائيًا وحماية ضد العوامل البيئية مع ضمان مرونة ومتانة ألواح FPC. مع تزايد الطلب على الأجهزة الإلكترونية المرنة والموثوقة ، أصبحت أهمية المواد اللاصقة عالية الأداء والموثوقة FPC أكثر أهمية. ستستكشف هذه المقالة الأنواع والتطبيقات والتحديات المختلفة للمواد اللاصقة الرابطة FPC ، وتسليط الضوء على دورها الحاسم في تمكين المرونة والموثوقية في الأجهزة الإلكترونية.

أنواع لاصق الترابط FPC

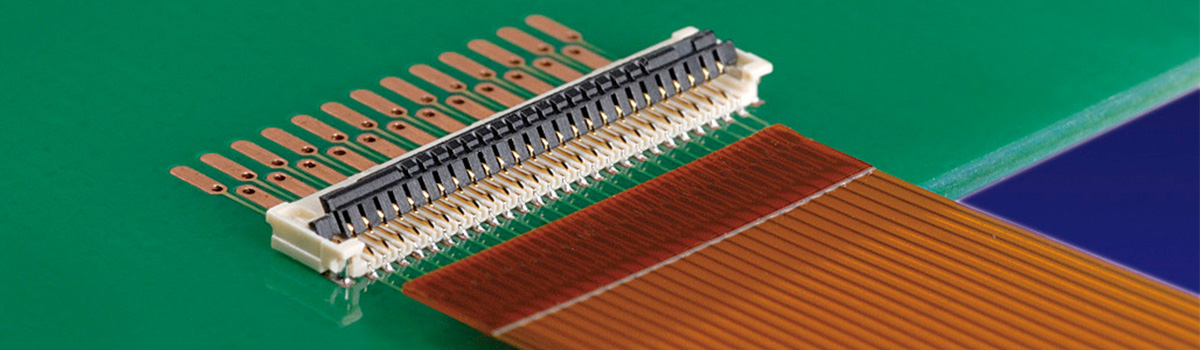

تعتبر المواد اللاصقة الرابطة FPC (الدوائر المطبوعة المرنة) ضرورية لتجميع وربط الدوائر المرنة في مختلف الأجهزة الإلكترونية. تضمن هذه المواد اللاصقة ارتباطًا موثوقًا ودائمًا بين الدائرة المرنة والركيزة المستهدفة. تتوفر عدة أنواع من المواد اللاصقة الرابطة FPC في السوق ، ولكل منها خصائص وتطبيقات فريدة. ستوفر هذه الاستجابة نظرة عامة على بعض الأنواع الشائعة من المواد اللاصقة الرابطة FPC.

- المواد اللاصقة القائمة على الأكريليك: المواد اللاصقة القائمة على الأكريليك تحظى بشعبية كبيرة بسبب التصاقها الممتاز بالركائز المختلفة ، بما في ذلك المعادن والبلاستيك والزجاج. إنها توفر المرونة والاستقرار الحراري ومقاومة الرطوبة والمواد الكيميائية. تتوفر مواد لاصقة الأكريليك بأشكال مختلفة ، مثل الأشرطة والأفلام والمواد اللاصقة السائلة ، مما يجعلها متعددة الاستخدامات لتطبيقات ربط FPC المختلفة.

- المواد اللاصقة القائمة على الإيبوكسي: توفر المواد اللاصقة القائمة على الإيبوكسي قوة ارتباط عالية وتستخدم على نطاق واسع لربط FPC. إنها توفر التصاق ممتاز لمختلف الركائز وتوفر خصائص عزل كهربائية جيدة. تتوفر مواد لاصقة الإيبوكسي في تركيبات مختلفة ، بما في ذلك أنظمة مكونة من مكون واحد ومكونين ، مما يوفر خيارات لعمليات الربط المتعددة وظروف المعالجة.

- المواد اللاصقة القائمة على السيليكون: تشتهر المواد اللاصقة القائمة على السيليكون بمرونتها ومقاومتها لدرجات الحرارة العالية وخصائص العزل الكهربائي الممتازة. يمكن أن تتحمل درجات الحرارة القصوى وتوفر مقاومة جيدة للرطوبة ، مما يجعلها مناسبة للبيئات الصعبة. تُستخدم مواد لاصقة من السيليكون بشكل شائع في التطبيقات ذات الإدارة الحرارية الحرجة والموثوقية.

- المواد اللاصقة الحساسة للضغط (PSAs): هي مواد لاصقة تشكل رابطة فورية عند الضغط عليها. إنها تلغي الحاجة إلى عمليات المعالجة الأخرى ، مما يجعلها ملائمة لتطبيقات الترابط FPC. توفر PSA التصاقًا جيدًا للعديد من الركائز ويمكن إزالتها بسهولة دون ترك بقايا ، مما يجعلها مثالية للربط المؤقت أو إعادة العمل.

- المواد اللاصقة القابلة للمعالجة بالأشعة فوق البنفسجية: المواد اللاصقة القابلة للمعالجة بالأشعة فوق البنفسجية هي مواد لاصقة سائلة تعالج بسرعة عند تعرضها للأشعة فوق البنفسجية. إنها توفر أوقات معالجة سريعة ، قوة ربط عالية ، التصاق ممتاز مع ركائز مختلفة. تُستخدم المواد اللاصقة القابلة للمعالجة بشكل شائع في تطبيقات ربط FPC حيث يلزم التجميع السريع وزيادة الإنتاجية.

- المواد اللاصقة الموصلة: صممت المواد اللاصقة الموصلة خصيصًا للربط والتوصيل الكهربائي. تحتوي على مواد مالئة موصلة للكهرباء ، مثل الفضة أو الكربون ، والتي تسمح للمادة اللاصقة بإنشاء توصيلات كهربائية بين مكونات الدائرة. تُستخدم المواد اللاصقة الموصلة على نطاق واسع في ربط FPC لتطبيقات مثل حماية EMI والتأريض والتوصيلات الكهربائية.

- المواد اللاصقة الموصلة حرارياً: صممت المواد اللاصقة الموصلة حرارياً لتوفر كلا من الترابط وخصائص نقل الحرارة الفعالة. يتم استخدامها في تطبيقات الترابط FPC حيث تكون الإدارة الحرارية أمرًا بالغ الأهمية ، مثل ربط الدوائر المرنة بأحواض الحرارة أو غيرها من الركائز الموصلة حراريًا.

من المهم ملاحظة أن اختيار لاصق الترابط FPC يعتمد على عوامل مختلفة ، بما في ذلك متطلبات التطبيق المحددة ، ومواد الركيزة ، والظروف البيئية ، وعمليات التصنيع. يمكن أن توفر استشارة مصنعي أو موردي المواد اللاصقة معلومات وإرشادات أكثر تفصيلاً حول اختيار المادة اللاصقة الأكثر ملاءمة لتطبيق ربط FPC معين.

مواد لاصقة الأكريليك: الخيار الأكثر شيوعًا

تحظى مواد لاصقة الأكريليك بشعبية في مختلف الصناعات نظرًا لتعدد استخداماتها وقدراتها القوية على الارتباط وسهولة استخدامها. تتكون هذه المواد اللاصقة من بوليمرات أكريليك ، والتي توفر التصاق ممتاز لمجموعة واسعة من الركائز. هنا ، سوف نستكشف سبب كون مواد الأكريليك اللاصقة هي الخيار الأكثر شيوعًا في 450 كلمة.

تتمثل إحدى المزايا الأساسية للمواد اللاصقة الأكريلية في قدرتها على ربط المواد المختلفة معًا. يمكن أن تخلق المواد اللاصقة الأكريلية روابط متينة وموثوقة ، سواء كانت مواد بلاستيكية أو معادن أو سيراميك أو خشب أو حتى زجاج. هذا التنوع يجعلها مناسبة لمختلف تطبيقات السيارات والبناء والإلكترونيات واللافتات.

توفر المواد اللاصقة الأكريلية أيضًا قوة ربط ممتازة ويمكن أن تشكل روابط قوية تتحمل الضغط العالي والتغيرات في درجات الحرارة والظروف البيئية. وهذا يجعلها مثالية للتطبيقات التي تكون فيها المتانة والأداء طويل الأمد أمرًا بالغ الأهمية.

سبب آخر لشعبية مواد لاصقة الأكريليك هو وقت المعالجة السريع. بالمقارنة مع الأنواع اللاصقة الأخرى ، تتميز المواد اللاصقة الأكريلية بأوقات معالجة قصيرة نسبيًا ، مما يسمح بدورات إنتاج أسرع. يمكنهم غالبًا تحقيق قوة المناولة في دقائق ، مما يقلل من وقت التجميع ويزيد من الإنتاجية.

علاوة على ذلك ، تُعرف مواد لاصقة الأكريليك بمقاومتها للرطوبة والمواد الكيميائية والأشعة فوق البنفسجية. تتميز بمقاومة ممتازة للماء ويمكنها الحفاظ على خصائصها اللاصقة حتى في البيئات الرطبة. هذه الخاصية تجعلها مناسبة للتطبيقات والبيئات الخارجية حيث يتوقع التعرض لظروف قاسية.

توفر المواد اللاصقة الأكريلية أيضًا ثباتًا حراريًا ممتازًا. يمكنهم تحمل نطاق واسع من درجات الحرارة ، من البرودة الشديدة إلى الحرارة العالية ، دون المساومة على قوة الترابط الخاصة بهم. هذه المقاومة الحرارية تجعلها مناسبة للتطبيقات التي تكون فيها تقلبات درجات الحرارة شائعة ، كما هو الحال في صناعات السيارات والإلكترونيات.

بالإضافة إلى خصائصها الفيزيائية ، من السهل التعامل مع المواد اللاصقة الأكريليكية وتطبيقها. وهي متوفرة بأشكال مختلفة ، بما في ذلك السوائل والمعاجين والأفلام والأشرطة ، مما يوفر مرونة في طرق التطبيق. يمكن تطبيقها باستخدام أنظمة الاستغناء الآلية أو يدويًا ، وفقًا لمتطلبات التطبيق المحددة.

علاوة على ذلك ، تكون مواد لاصقة الأكريليك عديمة الرائحة بشكل عام ولها محتوى منخفض من المركبات العضوية المتطايرة (VOC). هذا يجعلها أكثر أمانًا من المواد اللاصقة القائمة على المذيبات ، والتي قد تنبعث منها روائح قوية أو تحتوي على مواد كيميائية ضارة.

مواد لاصقة من السيليكون: مقاومة بيئية فائقة

المواد اللاصقة السيليكونية هي فئة من المواد اللاصقة معروفة بمقاومتها البيئية الفائقة. إنها توفر أداءً استثنائيًا ومتانة في مختلف التطبيقات ، مما يجعلها مطلوبة بشدة في صناعة السيارات والإلكترونيات والفضاء والبناء والصناعات الطبية.

تتمثل إحدى المزايا الأساسية للمواد اللاصقة السيليكونية في قدرتها على تحمل درجات الحرارة القصوى. يمكنها مقاومة درجات الحرارة العالية والمنخفضة دون أن تفقد خصائصها اللاصقة أو تصبح هشة. وهذا يجعلها مناسبة للتطبيقات التي تكون فيها تقلبات درجات الحرارة شائعة ، مثل محركات السيارات أو الأجهزة الإلكترونية.

تُظهر المواد اللاصقة المصنوعة من السيليكون أيضًا مقاومة ممتازة للرطوبة والماء. على عكس العديد من أنواع المواد اللاصقة الأخرى ، يمكنها الحفاظ على القوة والسلامة حتى عند تعرضها للماء أو البيئات الرطبة. تعتبر هذه الخاصية ضرورية في التطبيقات التي تتطلب مقاومة الماء ، مثل حشوات مانعة للتسرب ، أو ربط المكونات تحت الماء ، أو حماية الدوائر الإلكترونية من التلف الناتج عن الرطوبة.

علاوة على ذلك ، توفر مواد لاصقة من السيليكون مقاومة استثنائية للأشعة فوق البنفسجية والعوامل الجوية. يمكنهم تحمل التعرض الطويل لأشعة الشمس والمطر والثلج والعوامل البيئية الأخرى دون الإضرار بخصائصها اللاصقة أو فقدانها. وهذا يجعلها مثالية للتطبيقات الخارجية ، مثل إغلاق اللافتات الخارجية أو ربط الألواح الشمسية أو حماية الأجهزة الإلكترونية الخارجية.

المقاومة الكيميائية هي مجال آخر تتفوق فيه مواد لاصقة السيليكون. يمكنهم مقاومة المواد الكيميائية المختلفة ، بما في ذلك المذيبات والزيوت والوقود والأحماض. هذه المقاومة مهمة في صناعات مثل السيارات والفضاء ، حيث يكون التعرض لمواد كيميائية متعددة يوميًا. حتى في المواد الكيميائية العدوانية ، يمكن لمواد السيليكون اللاصقة أن تحافظ على سلامتها ولصقها ، مما يضمن الأداء والموثوقية على المدى الطويل.

بالإضافة إلى مقاومتها البيئية ، توفر المواد اللاصقة السيليكون خصائص عزل كهربائية ممتازة. لديهم قوة عازلة عالية ويمكن أن توفر العزل ضد التيارات الكهربائية. وهذا يجعلها مثالية لربط وختم المكونات الإلكترونية ، حيث يكون العزل الكهربائي والحماية أمرًا بالغ الأهمية.

تتوفر مواد لاصقة من السيليكون بأشكال مختلفة ، بما في ذلك أنظمة من جزء واحد أو جزئين ، بالإضافة إلى آليات معالجة مختلفة مثل المعالجة الحرارية أو معالجة الرطوبة أو العلاج بالأشعة فوق البنفسجية. هذا التنوع يسمح لمجموعة واسعة من التطبيقات ومتطلبات الترابط.

وتجدر الإشارة إلى أنه في حين أن المواد اللاصقة المصنوعة من السيليكون توفر مقاومة بيئية استثنائية ، إلا أنها قد لا تتمتع بنفس قوة الترابط الأولية العالية مثل بعض أنواع المواد اللاصقة الأخرى. ومع ذلك ، فهم يعوضون ذلك بمرونتهم ومتانتهم وأدائهم طويل المدى في الظروف القاسية.

المواد اللاصقة المعالجة بالأشعة فوق البنفسجية: الربط السريع والدقيق

اكتسبت المواد اللاصقة المعالجة بالأشعة فوق البنفسجية ، والمعروفة أيضًا باسم المواد اللاصقة القابلة للمعالجة فوق البنفسجية ، شعبية كبيرة في مختلف الصناعات نظرًا لقدرتها على توفير ترابط سريع ودقيق. توفر هذه المواد اللاصقة العديد من المزايا مقارنة بالأنظمة اللاصقة التقليدية ، مما يجعلها الخيار المفضل للتطبيقات التي تتطلب التصاقًا سريعًا وموثوقًا به.

يتم تصنيع المواد اللاصقة المعالجة بالأشعة فوق البنفسجية مع عوامل ضوئية خاصة تبدأ العملية عند تعرضها للأشعة فوق البنفسجية. يحدث تفاعل المعالجة بشكل فوري تقريبًا ، مما يسمح بتكوين رابطة سريع. على عكس المواد اللاصقة التقليدية التي تستخدم الحرارة أو التفاعلات الكيميائية للمعالجة ، توفر المواد اللاصقة المعالجة بالأشعة فوق البنفسجية رابطة فورية تقريبًا ، مما يوفر وقتًا ثمينًا للإنتاج ويزيد من الكفاءة.

واحدة من المزايا الحاسمة للمواد اللاصقة المعالجة بالأشعة فوق البنفسجية هي قدرتها على الترابط الدقيق. يتم التحكم في تفاعل المعالجة وتحديد موقعه بدرجة عالية ، مما يضمن معالجة المادة اللاصقة فقط في المنطقة المرغوبة. يتيح ذلك تحديد المواقع والمحاذاة الدقيقة للمكونات ، حتى في التجمعات المعقدة. يمكن للمصنعين تحقيق تفاوتات صارمة والحفاظ على جودة المنتج العالية باستخدام المواد اللاصقة المعالجة بالأشعة فوق البنفسجية.

يعد وقت المعالجة السريع للمواد اللاصقة فوق البنفسجية مفيدًا بشكل خاص في الصناعات التي يكون فيها التحول السريع في الإنتاج أمرًا بالغ الأهمية. على سبيل المثال ، في صناعة الإلكترونيات ، تسمح المواد اللاصقة المعالجة بالأشعة فوق البنفسجية بالترابط السريع للمكونات ، مما يقلل من وقت التجميع ويزيد من الإنتاجية. وبالمثل ، في صناعة الأجهزة الطبية ، توفر المواد اللاصقة للأشعة فوق البنفسجية ترابطًا سريعًا وموثوقًا للمواد المختلفة ، مما يتيح التجميع السريع للأجهزة الطبية المعقدة.

توفر المواد اللاصقة المعالجة بالأشعة فوق البنفسجية قوة وثبات ممتازة. بمجرد الشفاء ، تشكل هذه المواد اللاصقة روابط قوية تتحمل الظروف البيئية المختلفة ، بما في ذلك تقلبات درجات الحرارة والرطوبة والمواد الكيميائية. تظهر الروابط مقاومة عالية للاصفرار أو التدهور بمرور الوقت ، مما يضمن الأداء والموثوقية على المدى الطويل.

المواد اللاصقة المعالجة بالأشعة فوق البنفسجية متعددة الاستخدامات ومتوافقة مع مختلف الركائز ، بما في ذلك البلاستيك والمعادن والزجاج والسيراميك. يمكنهم ربط المواد غير المتشابهة معًا ، مما يوسع نطاق التطبيقات حيث يمكن استخدامها. من النقر فوق المكونات البلاستيكية في صناعة السيارات إلى تجميع الأجهزة الإلكترونية ، توفر المواد اللاصقة المعالجة بالأشعة فوق البنفسجية حلاً موثوقًا لاحتياجات الربط المتنوعة.

علاوة على ذلك ، فإن المواد اللاصقة المعالجة بالأشعة فوق البنفسجية خالية من المذيبات ، مما يلغي الحاجة إلى المركبات العضوية المتطايرة (VOCs) ويقلل من التأثير البيئي. كما أنها توفر فوائد للصحة والسلامة من خلال تقليل التعرض للمواد الكيميائية الخطرة. يساهم عدم وجود المذيبات والمركبات العضوية المتطايرة في توفير بيئة عمل أكثر نظافة وصحة للمشغلين.

المواد اللاصقة الايبوكسي: قوة الرابطة العالية والمقاومة الكيميائية

تحظى المواد اللاصقة الإيبوكسية بشعبية في العديد من الصناعات بسبب قوة الترابط العالية وخصائص المقاومة الكيميائية الممتازة. إنها توفر مزايا عديدة مقارنة بخيارات المواد اللاصقة الأخرى ، مما يجعلها متعددة الاستخدامات وموثوقة لتطبيقات متعددة.

واحدة من الفوائد الهامة للمواد اللاصقة الايبوكسي هي قوة الترابط الاستثنائية. إنهم ينشئون روابط قوية يمكنها تحمل الضغط الكبير والحمل عند تطبيقها بشكل صحيح ، مما يجعلها مناسبة للتطبيقات التي تتطلب ارتباطًا متينًا وطويل الأمد. يمكن لمواد الإيبوكسي اللاصقة أن تربط مواد مختلفة ، بما في ذلك المعادن والبلاستيك والسيراميك والزجاج والمركبات ، مما يوفر حل ربط موثوق به لمختلف الصناعات.

بالإضافة إلى قوة الترابط العالية ، تُظهر المواد اللاصقة الإيبوكسية مقاومة كيميائية ممتازة. يمكنهم تحمل المواد الكيميائية المختلفة ، بما في ذلك المذيبات والأحماض والقواعد والزيوت والوقود. تضمن هذه المقاومة للهجوم الكيميائي بقاء المادة اللاصقة ثابتة وتحافظ على قوة الترابط حتى في البيئات القاسية. وبالتالي ، تُستخدم مواد لاصقة الإيبوكسي بشكل شائع في صناعات السيارات ، والفضاء ، والإلكترونيات ، والمعالجة الكيميائية ، حيث يكون التعرض للمواد الكيميائية مصدر قلق.

تُعزى المقاومة الكيميائية للمواد اللاصقة الإيبوكسية إلى تركيبها الجزيئي الفريد. تتكون المواد اللاصقة من مادة الإيبوكسي من مادة صمغية ومقوية تتفاعل كيميائيًا لتشكيل شبكة متشابكة. يوفر هذا الهيكل المتشابك للمادة اللاصقة قوتها ومقاومتها للمواد الكيميائية. يمكن تعديل عملية المعالجة للمواد اللاصقة الإيبوكسية لتحقيق مستويات مختلفة من المقاومة الكيميائية ، مما يسمح بالتخصيص بناءً على متطلبات التطبيق المحددة.

علاوة على ذلك ، توفر المواد اللاصقة الإيبوكسية مقاومة ممتازة لدرجات الحرارة ، وهو عامل حاسم آخر في العديد من الصناعات. يمكنهم الحفاظ على قوة الترابط الخاصة بهم وسلامتها في درجات حرارة عالية ومنخفضة ، مما يجعلها مناسبة للتطبيقات المعرضة لتغيرات شديدة في درجات الحرارة. تعتبر هذه الخاصية أساسية في صناعات مثل صناعة الطيران والسيارات ، حيث قد تتعرض المكونات لتقلبات كبيرة في درجات الحرارة.

ميزة أخرى للمواد اللاصقة الايبوكسي هي تنوعها من حيث طرق التطبيق. يمكن تطبيق تقنيات مختلفة ، بما في ذلك الاستغناء اليدوي ، وتوزيع الحقن ، وتطبيق الرش ، وأنظمة التوزيع الآلي. تتيح هذه المرونة في طرق التطبيق الربط الفعال والدقيق في بيئات الإنتاج المختلفة.

من المهم ملاحظة أن إعداد السطح المناسب وتقنيات تطبيق المادة اللاصقة ضرورية لتحقيق قوة الترابط المثلى والمقاومة الكيميائية باستخدام المواد اللاصقة الإبوكسية. يجب أن تكون الأسطح نظيفة وجافة وخالية من الملوثات لضمان أقصى قدر من الالتصاق. بالإضافة إلى ذلك ، يجب خلط المادة اللاصقة وفقًا لتعليمات الشركة الصانعة ، مع مراعاة النسبة الصحيحة من الراتينج إلى مادة التقسية وظروف المعالجة المناسبة.

في الختام ، توفر المواد اللاصقة من الإيبوكسي قوة ربط عالية ومقاومة كيميائية ممتازة ، مما يجعلها خيارًا مثاليًا لمختلف التطبيقات. إن قدرتها على ربط المواد المختلفة ، وتحمل المواد الكيميائية القاسية ، والأداء الجيد في درجات الحرارة القصوى تجعلها لا غنى عنها في صناعات السيارات ، والفضاء ، والإلكترونيات ، والمعالجة الكيميائية. باستخدام تقنيات الإعداد والتطبيق المناسبة للسطح ، يمكن أن توفر المواد اللاصقة الإيبوكسية روابط متينة وموثوقة ، مما يساهم في الأداء العام وطول عمر المكونات المجمعة.

المواد اللاصقة الموصلة: تمكين التوصيل الكهربائي

تلعب المواد اللاصقة الموصلة دورًا مهمًا في تمكين التوصيل الكهربائي في التطبيقات المختلفة. توفر هذه المواد المبتكرة بديلاً فعالاً عن طرق اللحام التقليدية أو التثبيت الميكانيكي من خلال توفير توصيل كهربائي ممتاز ، وسهولة الاستخدام ، وتعدد الاستخدامات. تستكشف هذه المقالة الميزات والتطبيقات الرئيسية للمواد اللاصقة الموصلة.

يتم تصنيع المواد اللاصقة الموصلة باستخدام مجموعة من الحشوات الموصلة ، مثل الفضة أو النحاس أو الكربون ، ومواد رابطة بوليمرية. تسهل الحشوات الموصلة تدفق التيار الكهربائي ، بينما يضمن الموثق الالتصاق بالركائز المختلفة. تسمح هذه التركيبة الفريدة للمواد اللاصقة الموصلة بتوفير توصيلات كهربائية موثوقة حتى في البيئات الصعبة.

تتمثل إحدى المزايا الأساسية للمواد اللاصقة الموصلة في توافقها مع مجموعة واسعة من المواد. يمكنهم ربط المعادن والسيراميك والزجاج والبلاستيك وحتى الركائز المرنة ، مما يجعلها مناسبة لمختلف الصناعات. يعد توصيل المواد غير المتشابهة مفيدًا بشكل خاص في صناعة الإلكترونيات ، حيث يجب ربط المكونات ذات معاملات التمدد الحراري المختلفة معًا.

توفر المواد اللاصقة الموصلة توصيل كهربائي ممتاز ، يمكن مقارنته باللحام التقليدي. تمكنهم هذه الخاصية من استبدال مفاصل اللحام في تطبيقات محددة بشكل فعال. علاوة على ذلك ، تُظهر المواد اللاصقة الموصلة مقاومة أفضل للدورات الحرارية والضغط الميكانيكي والاهتزاز من الوصلات الملحومة. هذه السمات تجعلها مثالية للتطبيقات ذات التقلبات المتكررة في درجات الحرارة أو الحركات التلقائية.

سهولة التطبيق هي ميزة مهمة أخرى للمواد اللاصقة الموصلة. وعادة ما تكون متاحة في أشكال مناسبة ، مثل الحقن ، أو الاستغناء عنها كأفلام أو أشرطة. هذا يسمح بالتوزيع الدقيق والتحكم ، مما يجعلها مناسبة لعمليات التجميع الآلي واليدوية. على عكس اللحام ، الذي يتطلب معدات وخبرات متخصصة ، يمكن تطبيق المواد اللاصقة الموصلة بسهولة بأقل قدر من التدريب.

المواد اللاصقة الموصلة تجد تطبيقات في مختلف الصناعات. في قطاع الإلكترونيات ، يتم استخدامها لربط المكونات ، وربط القوالب ، وربط الأسلاك ، وكبديل للحام في تجميع لوحات الدوائر المطبوعة (PCB). كما أنها تستخدم في تصنيع الإلكترونيات المرنة ، حيث تكون طرق اللحام التقليدية غير مجدية بسبب مرونة الركائز.

في صناعة السيارات ، تُستخدم المواد اللاصقة الموصلة لأجهزة الاستشعار ، والهوائيات ، وأنظمة الإضاءة. إنها توفر التصاقًا ممتازًا للمواد المستخدمة في تطبيقات السيارات ، بما في ذلك البلاستيك والمواد المركبة. علاوة على ذلك ، فإن قدرتها على تحمل الظروف البيئية القاسية ، مثل التغيرات في درجات الحرارة والرطوبة والتعرض للمواد الكيميائية ، تجعلها خيارًا مثاليًا لإلكترونيات السيارات.

تلعب المواد اللاصقة الموصلة أيضًا دورًا مهمًا في المجال الطبي. يقومون بتجميع الأجهزة الطبية ، مثل أجهزة الاستشعار ، والأقطاب الكهربائية ، والأجهزة القابلة للزرع. تضمن المتغيرات المتوافقة حيوياً من المواد اللاصقة الموصلة أنها آمنة للتلامس مع الأنسجة البشرية.

مواد لاصقة منخفضة الغازات: ضرورية للتطبيقات الفضائية

تلعب المواد اللاصقة منخفضة الغازات دورًا مهمًا في التطبيقات الفضائية حيث يجب أن تتحمل المواد الظروف القاسية لبيئة الفضاء. يشير إطلاق الغازات إلى إطلاق مركبات متطايرة من المواد عند تعرضها لفراغ أو درجات حرارة عالية. في الفضاء ، يمكن أن تشكل هذه المركبات المتطايرة مخاطر كبيرة على وظائف وموثوقية المعدات والأدوات الحساسة.

في فراغ الفضاء ، يمكن أن تتكثف المواد المنبعثة من الغازات على الأسطح القريبة ، مثل العدسات أو أجهزة الاستشعار البصرية ، مما يتسبب في تلوث وتدهور الأداء. يمكن أن يؤدي التلوث إلى إضعاف دقة القياسات وتقليل جودة الإشارة وحتى يؤدي إلى فشل المكونات الحرجة. علاوة على ذلك ، قد تتراكم المواد المنبعثة من الغازات المكثفة بمرور الوقت ، وتشكل طبقة يمكنها امتصاص أو تشتيت الضوء ، مما يؤثر على الأنظمة البصرية وأجهزة التصوير.

تم تصميم المواد اللاصقة منخفضة الغازات خصيصًا لتقليل إطلاق المركبات المتطايرة. وهي مصممة لتكون ذات ضغط بخار منخفض ، مما يعني أنها تطلق غازات وأبخرة أقل عند تعرضها لظروف التفريغ. تساعد هذه الخاصية على منع تلوث وتدهور الأسطح والمكونات الحساسة.

تعتمد المركبات الفضائية والأقمار الصناعية على مواد لاصقة ذات إطلاق غاز منخفض لتطبيقات مختلفة. أحد الاستخدامات المهمة هو ربط المكونات الإلكترونية وتغليفها. توفر هذه المواد اللاصقة روابط قوية وموثوقة بين المواد المختلفة مع تقليل مخاطر التلوث والقضايا المتعلقة بإطلاق الغازات. إنها تضمن السلامة الهيكلية للمكونات والتوصيل الكهربائي ، مما يسمح لها بمقاومة الاهتزازات والصدمات التي تتعرض لها أثناء الإطلاق والتشغيل في الفضاء.

تعتبر المواد اللاصقة منخفضة الغاز ضرورية أيضًا للأنظمة البصرية المستخدمة في التلسكوبات الفضائية والكاميرات وأجهزة الاستشعار. يجب أن يكون للمواد اللاصقة المستخدمة في هذه الأنظمة تأثير ضئيل على وضوح وأداء العدسات والمرايا وأجهزة الكشف. من خلال الحد من إطلاق الغازات ، تحافظ هذه المواد اللاصقة على الخصائص البصرية وتمنع تكون طبقات التلوث التي يمكن أن تقلل من جودة الصورة أو تتداخل مع القياسات الدقيقة.

بالإضافة إلى ذلك ، تعتبر الإدارة الحرارية من الاعتبارات الهامة في التطبيقات الفضائية. تعمل المواد اللاصقة منخفضة الغازات على ربط المشتتات الحرارية ومواد الواجهة الحرارية والمكونات الأخرى المتضمنة في تبديد الحرارة. تضمن هذه المواد اللاصقة نقلًا فعالًا للحرارة مع تقليل مخاطر التلوث الذي قد يضعف أداء أنظمة الإدارة الحرارية.

لتلبية المتطلبات الصارمة للتطبيقات الفضائية ، تخضع المواد اللاصقة منخفضة الغازات لعمليات اختبار واعتماد صارمة. تخضع المواد للتدوير الحراري والتعرض للفراغ والتحليل لتقييم خصائص إطلاق الغازات الخاصة بها. تعتبر المواد اللاصقة التي تلبي المعايير التي وضعتها منظمات مثل متطلبات إطلاق الغازات الخاصة بوكالة ناسا (مثل ASTM E595) مناسبة لبعثات الفضاء.

المواد اللاصقة الموصلة حرارياً: إدارة الحرارة في الأجهزة الإلكترونية

تلعب المواد اللاصقة الموصلة حرارياً دوراً حاسماً في إدارة الحرارة في الأجهزة الإلكترونية. مع استمرار تقلص المكونات الإلكترونية في الحجم والعمل بكثافة طاقة أعلى ، يصبح التبديد الفعال للحرارة ضروريًا بشكل متزايد لضمان الأداء الأمثل والموثوقية. توفر المواد اللاصقة الموصلة حرارياً حلاً قابلاً للتطبيق عن طريق نقل الحرارة بكفاءة من المكونات المولدة للحرارة إلى أحواض الحرارة أو آليات تبديد الحرارة الأخرى. تستكشف هذه المقالة الجوانب الحاسمة للمواد اللاصقة الموصلة حراريًا ودورها في إدارة الحرارة في الأجهزة الإلكترونية.

المواد اللاصقة الموصلة حراريًا هي مواد مصنعة خصيصًا لها خصائص لاصقة وموصلية حرارية عالية. وهي مصممة لتشكيل روابط قوية بين المكونات المولدة للحرارة ، مثل الدوائر المتكاملة أو أجهزة الطاقة ، والمشتتات الحرارية أو عناصر التبريد الأخرى. تضمن الطبيعة اللاصقة لهذه المواد ارتباطًا موثوقًا به ، بينما تتيح الموصلية الحرارية العالية لها نقلًا فعالًا للحرارة.

تتمثل إحدى المزايا الأساسية للمواد اللاصقة الموصلة حراريًا في قدرتها على سد الفجوات الصغيرة والمخالفات بين أسطح التزاوج ، وبالتالي تقليل المقاومة الحرارية. هذه الميزة مفيدة بشكل خاص عند توصيل المكونات بأسطح غير مستوية أو عند التعامل مع فجوات الهواء المجهرية التي تعيق تدفق الحرارة. من خلال ملء هذه الفجوات ، تنشئ المواد اللاصقة الموصلة حرارياً اتصالاً حميمًا بين الشخصيات ، مما يعزز نقل الحرارة ويقلل من مخاطر النقاط الساخنة الحرارية.

جانب آخر مهم لإدارة الحرارة في الأجهزة الإلكترونية هو القدرة على تحمل درجات الحرارة والضغوط الميكانيكية. تخضع الأجهزة الإلكترونية لظروف درجات حرارة متفاوتة واهتزازات ميكانيكية أثناء التشغيل. يتم تصنيع المواد اللاصقة الموصلة حراريًا للحفاظ على قوتها اللاصقة وأدائها الحراري عبر نطاق درجات حرارة واسع ، مما يضمن تبديدًا موثوقًا للحرارة حتى في ظل الظروف الصعبة.

علاوة على ذلك ، توفر المواد اللاصقة الموصلة حراريًا خصائص عزل كهربائي ، مما يمنع حدوث قصور كهربائي بين المكونات. هذه الميزة مهمة في الأجهزة الإلكترونية حيث تكون القطع المتعددة معبأة بكثافة ، وهناك خطر التلامس العرضي بين العناصر الموصلة.

يمكن تطبيق المواد اللاصقة الموصلة حرارياً باستخدام طرق مختلفة ، بما في ذلك التوزيع أو طباعة الشاشة أو تصفيح الفيلم. تتوفر هذه المواد اللاصقة بلزوجة وآليات علاج مختلفة ، مما يسمح بالمرونة في عملية التصنيع. يتم علاج بعض المواد اللاصقة الموصلة حرارياً في درجة حرارة الغرفة ، بينما تتطلب بعض المواد اللاصقة الأخرى درجات حرارة مرتفعة أو ضوءًا فوق البنفسجي. يمكن للمصنعين اختيار السند الذي يناسب متطلبات الإنتاج الخاصة بهم.

مواد لاصقة قابلة للتقشير واللصق: سهلة الاستخدام والتطبيق

أحدثت المواد اللاصقة التقشير والعصا ثورة في كيفية تعاملنا مع مختلف المشاريع والمهام التي تتطلب مواد ربط. هذه المواد اللاصقة سهلة الاستخدام والتطبيق بشكل لا يصدق ، مما يجعلها شائعة بين المهنيين وعشاق الأعمال اليدوية. أصبحت المواد اللاصقة القابلة للتقشير واللصق ، من خلال ملاءمتها وتعدد استخداماتها ، حلاً جاهزًا للعديد من التطبيقات.

تعد بساطتها إحدى المزايا الأساسية للمواد اللاصقة اللاصقة. على عكس المواد اللاصقة التقليدية التي غالبًا ما تتطلب خلطًا أو أدوات متخصصة ، تأتي المواد اللاصقة القابلة للتقشير واللصق مطبقة مسبقًا على مادة داعمة ، جاهزة للاستخدام من العبوة. هذا يلغي الحاجة إلى معدات إضافية أو إعداد شامل ، مما يوفر الوقت والجهد.

عملية تطبيق المواد اللاصقة اللاصقة سهلة الاستخدام. كل ما عليك فعله هو تقشير ورق التغليف لكشف الجانب اللاصق والضغط عليه بقوة على السطح المطلوب. الروابط اللاصقة سريعة وآمنة ، مما يوفر التصاق فوري بدون مشابك أو وقت تجفيف. هذا يجعل المواد اللاصقة التقشير واللصق مثالية للإصلاحات السريعة أو التركيبات المؤقتة أو المشاريع الحساسة للوقت.

ميزة أخرى للمواد اللاصقة التقشير والعصا هي تنوعها. وهي متوفرة بأشكال مختلفة ، مثل الأشرطة أو الأوراق أو النقاط ، لتلائم التطبيقات والمواد المختلفة. سواء أكنت بحاجة إلى إرفاق أشياء خفيفة الوزن أو زينة تثبيت أو بعض العناصر شديدة التحمل ، فإن اللاصق القابل للتقشير واللصق مناسب لهذه المهمة. تلتصق جيدًا بالأسطح المختلفة ، بما في ذلك الخشب والمعدن والزجاج والبلاستيك والنسيج ، مما يوفر المرونة والتوافق مع المواد المختلفة.

ومن المعروف أيضًا أن المواد اللاصقة ذات التقشير واللصق معروفة بتطبيقها النظيف. على عكس المواد اللاصقة التقليدية التي يمكن أن تكون فوضوية وتتطلب التنظيف ، لا تترك المواد اللاصقة ذات التقشير واللصق أي بقايا عند وضعها وإزالتها بشكل صحيح. هذا مفيد بشكل خاص عند العمل على الأسطح الرقيقة أو النهائية التي تريد حمايتها من التلف.

بالإضافة إلى سهولة استخدامها ، غالبًا ما تُظهر المواد اللاصقة القابلة للتقشير والعصا قدرات ربط قوية. تم تصميم المواد اللاصقة لتوفير رابطة موثوقة ودائمة ، مما يضمن بقاء العناصر المرفقة في مكانها بشكل آمن. ومع ذلك ، يعد اختيار النوع المناسب من المادة اللاصقة لمشروعك واتباع إرشادات الشركة المصنعة للحصول على أفضل النتائج أمرًا ضروريًا.

الأغشية اللاصقة: تعزيز الكفاءة والاتساق

الأفلام اللاصقة هي مواد متعددة الاستخدامات تقدم تطبيقات مختلفة في مختلف الصناعات. وهي عبارة عن طبقات رقيقة من المواد اللاصقة المغطاة بمادة داعمة ، مثل الورق أو البلاستيك أو القماش. توفر هذه الأفلام فوائد عديدة ، وتعزز الكفاءة والاتساق في العمليات المختلفة. سوف تستكشف هذه المقالة كيف تعمل الأفلام اللاصقة على تحسين الكفاءة والاتساق في التطبيقات المختلفة.

تتمثل إحدى الميزات الرئيسية للأفلام اللاصقة في سهولة استخدامها. على عكس المواد اللاصقة التقليدية ، التي قد تتطلب الخلط أو معدات متخصصة ، فإن الأغشية اللاصقة جاهزة للاستخدام. يمكن تقطيعها بسهولة إلى الأشكال والأحجام المرغوبة ، مما يجعلها مثالية للتطبيق السريع والدقيق. هذا يوفر وقت وموارد عمليات التصنيع والتجميع ، مما يزيد من الكفاءة الإجمالية.

علاوة على ذلك ، توفر الأفلام اللاصقة أداء ارتباط ثابتًا. يضمن سمكها المنتظم وخصائصها اللاصقة الخاضعة للرقابة التصاق موثوق بين المواد المختلفة. سواء تم ضم سطحين أو طبقات تغليف أو إرفاق مكونات ، توفر الأفلام اللاصقة قوة رابطة ثابتة ، مما يقلل من مخاطر الفشل أو إعادة العمل. يعمل هذا الاتساق على تحسين جودة المنتج وتقليل الفاقد وزيادة الإنتاجية.

هناك طريقة أخرى لتعزيز الكفاءة من خلال الأفلام اللاصقة من خلال توافقها مع أنظمة التشغيل الآلي. مع الاتجاه المتزايد للأتمتة في مختلف الصناعات ، تم تصميم الأفلام اللاصقة لتكون متوافقة مع عمليات التجميع والتعبئة الآلية. يمكن دمجها بسهولة في خطوط الإنتاج الآلية ، مما يسمح بعمليات ربط عالية السرعة ودقيقة. هذا لا يحسن الكفاءة فحسب ، بل يقلل أيضًا من تكاليف العمالة والأخطاء البشرية.

بالإضافة إلى ذلك ، توفر الأفلام اللاصقة كفاءة معززة في تطبيقات الختم والحماية. أنها توفر حاجزًا ضد الرطوبة والغبار والملوثات ، مما يمنع تلف المكونات أو المنتجات الحساسة. سواء كانت تقوم بإغلاق الأجهزة الإلكترونية أو تغليف المنتجات الغذائية أو حماية الأسطح من التآكل ، فإن الأغشية اللاصقة توفر حماية موثوقة ومتسقة. هذا يساهم في إطالة عمر المنتجات وموثوقيتها ، مما يقلل من الحاجة إلى الصيانة أو الاستبدال المتكرر.

علاوة على ذلك ، تتيح الأفلام اللاصقة التخصيص الفعال ومرونة التصميم. يمكن تصميمها وفقًا لمتطلبات محددة ، مثل قوى الترابط المختلفة أو مقاومة درجات الحرارة أو الخصائص البصرية. يتيح ذلك للمصنعين تحسين خصائص اللصق بناءً على احتياجات التطبيقات الخاصة بهم ، مما يضمن أفضل أداء وموثوقية. بالإضافة إلى ذلك ، يمكن طباعة أو تزيين الأفلام اللاصقة بسهولة ، مما يوفر فرصًا للعلامة التجارية وجاذبية جمالية.

مواد لاصقة تذوب بالحرارة: ارتباط سريع ودائم

المواد اللاصقة الذائبة على الساخن (HMAs) هي مواد لاصقة متعددة الاستخدامات تقدم حلول ربط سريعة ودائمة عبر مختلف الصناعات والتطبيقات. هذه المواد اللاصقة ، أو الغراء الساخن ، عبارة عن مواد لدن بالحرارة يتم صهرها إلى حالة سائلة وتوضع مصهورًا. عند التبريد ، تتصلب وتخلق رابطة قوية بين الركائز. فيما يلي نظرة فاحصة على خصائص وفوائد وتطبيقات المواد اللاصقة الذائبة الساخنة.

إحدى المزايا الهامة لـ HMAs هي قدرات الترابط السريع. تسيل هذه المواد اللاصقة بسرعة عند تسخينها ، مما يسمح بتطبيق فعال وعالي السرعة. إنها تلغي الحاجة إلى تبخر المذيبات أو التفاعلات الكيميائية ، على عكس الأنواع الأخرى من المواد اللاصقة. يؤدي التصلب السريع للمواد اللاصقة الذائبة بالحرارة إلى تقليل أوقات التجميع والإنتاج ، مما يؤدي إلى زيادة الإنتاجية وتوفير التكاليف.

علاوة على ذلك ، توفر المواد اللاصقة الذائبة بالحرارة متانة استثنائية في المفاصل الملتصقة. إنها تظهر مقاومة ممتازة للرطوبة والمواد الكيميائية وتقلبات درجات الحرارة. هذه المرونة تجعلها مناسبة للبيئات والتطبيقات الصعبة التي تتطلب ترابطًا طويل الأمد وموثوقًا. توفر HMA أيضًا المرونة ومقاومة التأثير ، مما يمكنها من تحمل الاهتزازات والصدمات دون المساس بسلامة الرابطة.

تجد HMA تطبيقات في العديد من الصناعات ، بما في ذلك التعبئة والتغليف والنجارة والسيارات والإلكترونيات والمنسوجات والبناء. تستخدم المواد اللاصقة المذابة بالحرارة على نطاق واسع في التعبئة والتغليف لإغلاق العلبة والكرتون ، والإغلاق الواضح للعبث ، وملصقات وأشرطة الربط. إنها توفر أختامًا آمنة ومقاومة للعبث ، مما يضمن سلامة المنتج ويمنع السرقة.

تشمل تطبيقات الأعمال الخشبية لـ HMAs عمليات الحواف ، والقشرة الخشبية ، وعمليات التصفيح. تسهل الطبيعة سريعة الإعداد للمواد اللاصقة الذائبة بالحرارة عمليات خط التجميع الفعالة. إنها تخلق روابط قوية في المفاصل الخشبية ، مما يعزز السلامة الهيكلية للأثاث والخزائن وطول عمرها.

يعتمد مصنعو السيارات على المواد اللاصقة الذائبة الساخنة لربط القطع الداخلية والخارجية وتسخير الأسلاك وختم الحشية. إن متانة هذه المواد اللاصقة ومقاومتها للحرارة تجعلها مثالية لتطبيقات السيارات ، حيث يكون الأداء في ظل الظروف القاسية أمرًا ضروريًا.

غالبًا ما يستخدم تجميع وتصنيع الإلكترونيات مواد لاصقة تذوب بالحرارة لربط المكونات ، وتثبيت الأسلاك ، والتغليف. إن قدرتها على ربط المواد غير المتشابهة ، مثل البلاستيك والمعادن والزجاج ، تجعلها مناسبة للتطبيقات الإلكترونية المتنوعة.

تشمل تطبيقات المواد اللاصقة بالذوبان الساخن في صناعة المنسوجات تصفيح النسيج ، والتطرية ، والترابط. إنها تتيح ربطًا دقيقًا ونظيفًا بدون خياطة أو خياطة أو طرق تثبيت ميكانيكية أخرى.

في قطاع البناء ، يتم استخدام HMA لتركيب الأرضيات ، والألواح ، والعزل ، وربط البلاط. تسهل خصائصها سريعة الإعداد عمليات البناء السريعة وتضمن التصاق موثوق به في مواد البناء المختلفة.

المواد اللاصقة الحساسة للضغط: ضمان التصاق ثابت

المواد اللاصقة الحساسة للضغط (PSAs) هي مواد متعددة الاستخدامات تستخدم في مختلف الصناعات ، من السيارات والإلكترونيات إلى التعبئة والتغليف والأجهزة الطبية. توفر هذه المواد اللاصقة مزايا فريدة مثل سهولة التطبيق والربط الفوري والقدرة على الالتصاق بمجموعة واسعة من الأسطح. ومع ذلك ، فإن ضمان التصاق ثابت يمكن أن يمثل تحديًا عند العمل مع إعلانات الخدمة العامة. فيما يلي بعض الاعتبارات الرئيسية لتحقيق التصاق موثوق ومتسق مع المواد اللاصقة الحساسة للضغط.

- تحضير السطح: يعد التحضير المناسب للسطح أمرًا بالغ الأهمية لتحقيق التصاق متسق مع PSA. يجب أن تكون الأسطح نظيفة وجافة وخالية من الأتربة والزيوت والشحوم وملوثات الرطوبة. يمكن أن يؤدي تنظيف السطح بالمذيبات أو المنظفات المناسبة واستخدام تقنيات مثل التآكل أو المعالجة بالبلازما إلى تحسين الالتصاق عن طريق تعزيز طاقة السطح وإزالة الحواجز المحتملة أمام الترابط.

- توافق المواد: من الضروري التأكد من توافق PSA مع مادة الركيزة. قد تُظهر بعض إعلانات الخدمة العامة بعض مشكلات الالتصاق أو التوافق الضعيفة مع أسطح معينة. يمكن أن يساعد فهم التركيب الكيميائي وخصائص كل من المادة اللاصقة والركيزة في اختيار المادة اللاصقة المناسبة للتطبيق المحدد ، مما يضمن التصاق ثابت.

- تقنية التطبيق: تلعب تقنية التطبيق دورًا مهمًا في تحقيق التصاق ثابت. يمكن أن يؤثر الضغط ودرجة الحرارة ووقت السكون أثناء التطبيق على قوة الرابطة. من الضروري اتباع توصيات الشركة المصنعة فيما يتعلق بمعلمات التطبيق ، بما في ذلك الضغط المناسب للتطبيق ونطاق درجة الحرارة الموصى به للربط.

- وقت المعالجة: تتطلب إعلانات الخدمة العامة عادةً قدرًا معينًا من الوقت لتطوير قوتها اللاصقة الكاملة. يسمح وقت المعالجة أو "الثبات" هذا للمادة اللاصقة بالتدفق وتشكيل روابط قوية مع الركيزة. من الضروري السماح بوقت كافٍ للمعالجة قبل تعريض التجميع المترابط للضغط أو التحميل. يمكن أن يؤدي تسريع العملية إلى ضعف الالتصاق أو حتى فشل المادة اللاصقة.

- العوامل البيئية: يمكن أن تؤثر الظروف البيئية على أداء إعلانات الخدمة العامة. يمكن أن تؤثر عوامل مثل درجة الحرارة والرطوبة والتعرض للمواد الكيميائية أو الأشعة فوق البنفسجية على خصائص المادة اللاصقة وأداء الالتصاق. يمكن أن يساعد فهم الظروف البيئية المحددة التي يتعرض لها اللاصق واختيار مادة لاصقة ذات مقاومة مناسبة لهذه العوامل في ضمان التصاق ثابت بمرور الوقت.

- الاختبار ومراقبة الجودة: تعتبر إجراءات الاختبار ومراقبة الجودة المنتظمة ضرورية لضمان التصاق ثابت. يمكن لطرق الاختبار المختلفة ، مثل التصاق التقشير ، وقوة القص ، والربط ، تقييم أداء المادة اللاصقة. يمكن أن يساعد وضع بروتوكولات الاختبار المناسبة وإجراء فحوصات الجودة المنتظمة أثناء الإنتاج في تحديد أي تناقضات أو مشكلات في وقت مبكر وضمان التصاق ثابت في المنتج النهائي.

- التخزين ومدة الصلاحية: ظروف التخزين المناسبة والالتزام بإرشادات العمر الافتراضي ضرورية للحفاظ على أداء المادة اللاصقة. يمكن أن تتحلل PSA بمرور الوقت بسبب الحرارة أو الضوء أو التعرض للهواء ، مما يؤثر على خصائصها اللاصقة. يمكن أن يساعد تخزين الروابط في البيئات الخاضعة للرقابة واستخدامها خلال فترة الصلاحية الموصى بها في الحفاظ على التصاق ثابت.

تقنيات صرف المواد اللاصقة: الدقة والكفاءة

تعد تقنيات توزيع المواد اللاصقة أمرًا بالغ الأهمية في مختلف الصناعات ، مما يضمن الدقة والكفاءة في تطبيقات الربط. سواء كان الأمر يتعلق بالتصنيع أو التجميع أو الإصلاح ، فإن طريقة التوزيع المناسبة يمكن أن تؤثر بشكل كبير على جودة وموثوقية الروابط اللاصقة. سوف تستكشف هذه المقالة التقنيات الهامة التي تساعد في تحقيق الدقة والكفاءة في توزيع المواد اللاصقة ضمن عدد كلمات محدود.

- التوزيع اليدوي: يتم استخدام التوزيع اليدوي للمادة اللاصقة بشكل شائع في العمليات الصغيرة أو التطبيقات المعقدة. يتضمن استخدام الأجهزة المحمولة مثل المحاقن أو زجاجات الضغط أو الفرشاة لتطبيق المادة اللاصقة بدقة. في حين أن هذه الطريقة توفر المرونة والتحكم ، فإنها تعتمد على مهارة المشغل والاتساق.

- توزيع الوقت / الضغط: إن توزيع الوقت / الضغط هو تقنية مستخدمة على نطاق واسع توفر تطبيقًا ثابتًا ومتحكمًا في المادة اللاصقة. يتضمن استخدام موزعات تعمل بالهواء المضغوط أو كهربائية مع منظمات ضغط وأجهزة ضبط الوقت. من خلال تعديل وقت الاستغناء والضغط ، يمكن للمشغلين التحكم بدقة في كمية المادة اللاصقة المطبقة. هذه التقنية مناسبة للمواد اللاصقة ذات اللزوجة المتوسطة والعالية.

- النفث: النفث هو تقنية صرف تستخدم تيارًا عالي السرعة من المادة اللاصقة لتطبيق كميات دقيقة وصغيرة من المادة اللاصقة على السطح المستهدف. يستخدم بشكل شائع في التطبيقات التي تتطلب وضعًا سريعًا ودقيقًا ، مثل تجميع الإلكترونيات أو الترابط الصغير. تستخدم أنظمة النفث تشغيلًا كهرضغطية أو هوائيًا لإنشاء قطرات لاصقة يتم التحكم فيها.

- توزيع الرذاذ: يعتبر توزيع الرذاذ تقنية فعالة لتغطية مساحات كبيرة أو تحقيق تغطية موحدة. إنه يتضمن تفتيت المادة اللاصقة إلى قطرات دقيقة وتوجيهها إلى السطح باستخدام ضغط الهواء أو مسدس الرش الآلي. يستخدم رذاذ الرش بشكل شائع في صناعات السيارات أو النجارة أو التعبئة والتغليف ، حيث تتطلب التغطية السريعة وحتى.

- التوزيع الآلي: توفر أنظمة التوزيع الروبوتية تطبيقات لاصقة دقيقة وقابلة للتكرار من خلال أتمتة قابلة للبرمجة. وهي مجهزة بأجهزة استشعار متقدمة وصمامات صرف يمكن برمجتها لتتبع أنماطًا وخطوطًا معقدة. يضمن التوزيع الآلي الاتساق والدقة ، مما يجعله مثاليًا لخطوط الإنتاج ذات الحجم الكبير وعمليات التجميع المعقدة.

- طلاء الفيلم / الدوامة: طلاء الفيلم أو الدوامة هو تقنية تستخدم لتطبيق طبقة موحدة من المادة اللاصقة على الركيزة. يتضمن استخدام آلية دوارة أو قضيب لنشر المادة اللاصقة في فيلم رقيق مستمر. تُستخدم هذه الطريقة بشكل شائع في صناعات السيارات والفضاء والبناء ، حيث تعد سماكة المادة اللاصقة التي يتم التحكم فيها أمرًا بالغ الأهمية لتحقيق الأداء الأمثل.

التحديات في تطبيق لاصق الترابط FPC

يطرح تطبيق لاصق الترابط FPC (الدوائر المطبوعة المرنة) العديد من التحديات التي يجب معالجتها من أجل الترابط الناجح والأداء الموثوق. تنبع هذه التحديات بشكل أساسي من الخصائص والمتطلبات الفريدة لـ FPCs. في هذا الرد ، سأوجز بعض التحديات الرئيسية التي واجهتها في تطبيق لاصق الترابط FPC.

- توافق الركيزة: تصنع FPCs من مواد مرنة مثل البوليميد أو البوليستر أو النحاس الرقيق ، مع خصائص سطحية مختلفة عن الركائز الصلبة. يجب أن يكون اللاصق اللاصق متوافقًا مع مادة FPC لضمان الالتصاق المناسب دون التسبب في تفتيت أو تلف الركيزة.

- تحضير السطح: يعد التحضير المناسب للسطح أمرًا بالغ الأهمية للربط اللاصق. غالبًا ما تحتوي أسطح FPC على بقايا أو زيوت أو ملوثات يمكن أن تعيق الالتصاق. يكمن التحدي في اختيار طريقة التنظيف الصحيحة أو معالجة السطح لإزالة هذه الشوائب دون المساس بسلامة FPC.

- التحكم في سماكة خط الرابطة: يعد تحقيق سماكة خط الرابطة الموحدة أمرًا ضروريًا لتحقيق أداء موثوق. يمكن أن يؤدي سمك اللاصق غير المتسق إلى اختلافات في التوصيل الكهربائي والقوة الميكانيكية والإدارة الحرارية. يمكن أن يكون ضمان التحكم الدقيق في سمك خط السندات أمرًا صعبًا نظرًا للطبيعة المرنة لـ FPCs.

- الإدارة الحرارية: غالبًا ما تستخدم FPCs في التطبيقات التي يتوقع فيها تغيرات في درجات الحرارة. يجب أن يكون للمادة اللاصقة المستخدمة في الترابط موصلية حرارية جيدة لتبديد الحرارة بشكل فعال ، مما يمنع النقاط الساخنة الموضعية التي يمكن أن تلحق الضرر بـ FPC أو مكوناته. يمثل تحقيق الإدارة الحرارية المثلى دون المساس بالمرونة والخصائص الكهربائية لـ FPC تحديًا.

- المعالجة اللاصقة: عادةً ما تتطلب المواد اللاصقة الرابطة FPC عمليات معالجة مثل الحرارة أو الأشعة فوق البنفسجية. يكمن التحدي في ضمان المعالجة المنتظمة والمكتملة عبر خط السندات ، خاصةً في تصميمات FPC المعقدة أو المعبأة بكثافة. يمكن أن يؤدي عدم كفاية المعالجة إلى التصاق أقوى أو ترابط غير كامل ، مما يؤدي إلى مشاكل الموثوقية.

- المرونة والمتانة: تم تصميم FPCs لتكون مرنة ، ويجب أن تستوعب المادة اللاصقة هذه المرونة دون المساس بسلامتها. يجب أن تتحمل الرابطة الانحناء والثني والتمدد المتكرر دون أن تتشقق أو تتشقق أو تفقد قوة الالتصاق. يمكن أن يكون العثور على رابطة يمكن أن تحافظ على المرونة والمتانة أمرًا صعبًا.

- الموصلية الكهربائية: غالبًا ما تحمل FPC إشارات كهربائية ، مما يجعل التوصيل الكهربائي مطلبًا بالغ الأهمية. يجب ألا تقدم المادة اللاصقة اللاصقة مقاومة عالية يمكن أن تتداخل مع أداء الدائرة. يشكل تحقيق الموصلية الكهربائية الجيدة عبر خط السندات مع ضمان السلامة الميكانيكية تحديًا.

- أتمتة العمليات: تصبح أتمتة عملية تطبيق المادة اللاصقة ضرورية في الصناعات التي يتم فيها ربط FPC على نطاق واسع. يكمن التحدي في تطوير أنظمة آلية يمكنها باستمرار تطبيق المادة اللاصقة بدقة وكفاءة ، مع مراعاة الاختلافات في أحجام وأشكال وتصاميم FPC.

تتطلب معالجة هذه التحديات فهمًا شاملاً لمواد FPC ، والمواد اللاصقة الرابطة ، والمتطلبات المحددة للتطبيق. غالبًا ما يتضمن اختيارًا دقيقًا للمواد ، وتحسين العملية ، والاختبار لضمان توافق المادة اللاصقة وأدائها وموثوقيتها في تطبيقات ربط FPC.

اختبار الموثوقية: تقييم أداء المواد اللاصقة

يعد اختبار الموثوقية خطوة حاسمة في تقييم أداء المواد اللاصقة. تستخدم المواد اللاصقة على نطاق واسع في العديد من الصناعات ، بما في ذلك السيارات والفضاء والإلكترونيات والبناء ، لربط المواد المختلفة. تعد موثوقية الروابط اللاصقة ضرورية لضمان سلامة المنتج النهائي ومتانته وأدائه العام.

يتضمن اختبار الموثوقية إخضاع الروابط اللاصقة لمختلف الظروف والضغوط التي تحاكي بيئات العالم الواقعي وسيناريوهات الاستخدام. الهدف هو تقييم قدرة المادة اللاصقة على الحفاظ على قوة الرابطة وسلامتها بمرور الوقت. فيما يلي بعض الجوانب الرئيسية التي يجب مراعاتها عند تقييم أداء المادة اللاصقة في اختبار الموثوقية:

- قوة الرابطة: يتم تقييم قوة الرابطة الأولية للمادة اللاصقة باستخدام اختبارات معيارية مثل اختبارات قص اللفة أو التقشير أو الشد. تقيس هذه الاختبارات القوة المطلوبة لكسر الرابطة اللاصقة. يوفر خط أساس للمقارنة مع قوة الرابطة بعد التعرض لظروف مختلفة.

- التعرض البيئي: غالبًا ما تتعرض المواد اللاصقة لظروف بيئية قاسية مثل درجات الحرارة القصوى والرطوبة والأشعة فوق البنفسجية والمواد الكيميائية. يتضمن اختبار الموثوقية إخضاع العينات اللاصقة لاختبارات الشيخوخة المتسارعة التي تحاكي هذه الظروف على مدى فترة طويلة. يساعد هذا في تقييم مقاومة المادة اللاصقة للتدهور البيئي وقدرتها على الحفاظ على قوة الرابطة في ظل الظروف المعاكسة.

- التدوير الحراري: يمكن أن تتسبب التغيرات في درجات الحرارة في تمدد المواد وتقلصها ، مما قد يضغط على الروابط اللاصقة. تتضمن اختبارات التدوير الحراري إخضاع عينات لاصقة لدورات درجة حرارة متكررة ، من درجات الحرارة المنخفضة إلى القصوى ، لتقييم مقاومة المادة اللاصقة للإجهاد الحراري وقدرتها على الحفاظ على تكامل الرابطة.

- الإجهاد الميكانيكي: قد تتعرض الروابط اللاصقة لأنواع مختلفة من الإجهاد الميكانيكي أثناء الخدمة ، مثل التوتر والضغط والقص والاهتزاز. يتضمن اختبار الموثوقية إخضاع العينات اللاصقة لضغط ميكانيكي من خلال اختبارات الإجهاد الدوري أو الصدمات أو الانحناء. تساعد هذه الاختبارات في تقييم قدرة المادة اللاصقة على تحمل التحميل التلقائي دون فشل الرابطة.

- المتانة والشيخوخة: من المتوقع أن تتمتع الروابط اللاصقة بمتانة طويلة الأمد ويجب أن تقاوم التدهور بمرور الوقت. يتضمن اختبار الموثوقية اختبارات الشيخوخة طويلة المدى التي تحاكي العمر الافتراضي للمنتج المتوقع. قد يتضمن ذلك تعريض عينات لاصقة للتعرض لفترات طويلة للعوامل البيئية ، مثل درجة الحرارة والرطوبة والأشعة فوق البنفسجية ، وتقييم قوة الرابطة وسلامتها بشكل دوري.

- التوافق: يجب أن تكون المواد اللاصقة متوافقة مع المواد التي تهدف إلى ربطها. يتضمن اختبار الموثوقية تقييم توافق المادة اللاصقة مع الركائز المختلفة ، بما في ذلك المعادن والبلاستيك والمركبات والمواد الأخرى الشائعة الاستخدام في الصناعة. تقوم اختبارات التوافق بتقييم قوة الرابطة اللاصقة ومقاومة التفاعل الكيميائي وأي آثار ضارة على الركيزة.

يوفر اختبار الموثوقية معلومات قيمة حول أداء وقيود المواد اللاصقة في ظل ظروف مختلفة. يساعد المصنّعين على اختيار أنسب مادة لاصقة لتطبيقهم ويضمن موثوقيته ومتانته في سيناريوهات العالم الحقيقي. من خلال إجراء اختبار موثوقية صارم ، يمكن للمصنعين التخفيف من مخاطر فشل الرابطة اللاصقة ، وتحسين جودة المنتج ، وتحسين رضا العملاء.

الاعتبارات البيئية في لاصق الترابط FPC

تلعب المواد اللاصقة الرابطة FPC (الدوائر المطبوعة المرنة) دورًا مهمًا في تجميع وموثوقية الأجهزة الإلكترونية. مع تزايد أهمية الوعي البيئي والاستدامة ، من الضروري النظر في التأثير البيئي لهذه المواد اللاصقة. فيما يلي بعض الاعتبارات البيئية الهامة المتعلقة بمواد لصق الترابط FPC:

- السمية: أحد الاهتمامات الأساسية هو سمية المادة اللاصقة ومكوناتها. قد تحتوي المواد اللاصقة على مواد كيميائية ضارة مثل المركبات العضوية المتطايرة (VOCs) أو ملوثات الهواء الخطرة (HAPs). يمكن أن يكون لهذه المواد آثار ضارة على صحة الإنسان والبيئة. يجب أن يسعى المصنعون لتقليل أو إزالة المواد الكيميائية السامة في تركيباتهم اللاصقة.

- الانبعاثات وجودة الهواء: أثناء عمليات التصنيع والتطبيق ، يمكن للمواد اللاصقة الرابطة FPC إطلاق المركبات العضوية المتطايرة وغيرها من ملوثات الهواء في الغلاف الجوي. تساهم هذه الانبعاثات في تلوث الهواء ويمكن أن تؤثر سلبًا على جودة الهواء. يهدف مصنعو المواد اللاصقة المهتمون بالبيئة إلى تقليل هذه الانبعاثات من خلال صياغة مواد لاصقة منخفضة المركبات العضوية المتطايرة أو خالية من المركبات العضوية المتطايرة.

- استهلاك الطاقة: يتطلب إنتاج المواد اللاصقة الرابطة FPC طاقة ، والتي تأتي غالبًا من مصادر غير متجددة. لتقليل التأثير البيئي ، يجب على الشركات المصنعة تنفيذ عمليات موفرة للطاقة واستكشاف استخدام مصادر الطاقة المتجددة.

- توليد النفايات: يمكن أن تولد عمليات تطبيق المواد اللاصقة نفايات ، بما في ذلك المواد اللاصقة الزائدة ومواد التعبئة والتغليف ومواد التنظيف. يجب اتباع ممارسات إدارة النفايات المناسبة ، مثل إعادة التدوير أو إعادة استخدام مواد النفايات كلما أمكن ذلك. بالإضافة إلى ذلك ، يجب على الشركات المصنعة استكشاف تطوير المواد اللاصقة ذات العمر الافتراضي الطويل لتقليل النفايات من المنتجات منتهية الصلاحية أو غير المستخدمة.

- اعتبارات نهاية العمر الافتراضي: يعد التخلص من الأجهزة الإلكترونية التي تحتوي على مواد لاصقة رابطة FPC مصدر قلق بيئي كبير. يمكن أن تساهم المواد اللاصقة غير القابلة للتحلل بسهولة أو التي تحتوي على مكونات خطرة في التلوث عند التخلص من الأجهزة. يجب أن يسعى مصنعو المواد اللاصقة إلى تطوير منتجات صديقة للبيئة متوافقة مع عمليات إعادة التدوير أو التخلص ، مثل المواد اللاصقة التي يمكن فصلها بسهولة عن لوحات الدوائر أثناء إعادة التدوير.

- الاستدامة والمبادرات الخضراء: يجب على مصنعي المواد اللاصقة دمج الاستدامة في ممارساتهم التجارية. يمكن أن يشمل ذلك استخدام المواد الخام المتجددة ، وتنفيذ عمليات التصنيع الصديقة للبيئة ، والالتزام بالمعايير والشهادات البيئية المعترف بها. بالإضافة إلى ذلك ، يمكن للشركات المشاركة في المبادرات الخضراء ، مثل برامج استعادة المنتجات أو الشراكات مع مرافق إعادة التدوير.

- تقييم دورة الحياة: إجراء تقييم شامل لدورة الحياة (LCA) للمواد اللاصقة الرابطة FPC أمر بالغ الأهمية لفهم تأثيرها البيئي من استخراج المواد الخام إلى التخلص منها. تساعد LCAs في تحديد المجالات التي يمكن فيها إجراء تحسينات ، مثل تقليل انبعاثات غازات الاحتباس الحراري ، وتقليل استهلاك الموارد ، وتعزيز قابلية إعادة التدوير.

الاتجاهات والابتكارات في لاصق الترابط FPC

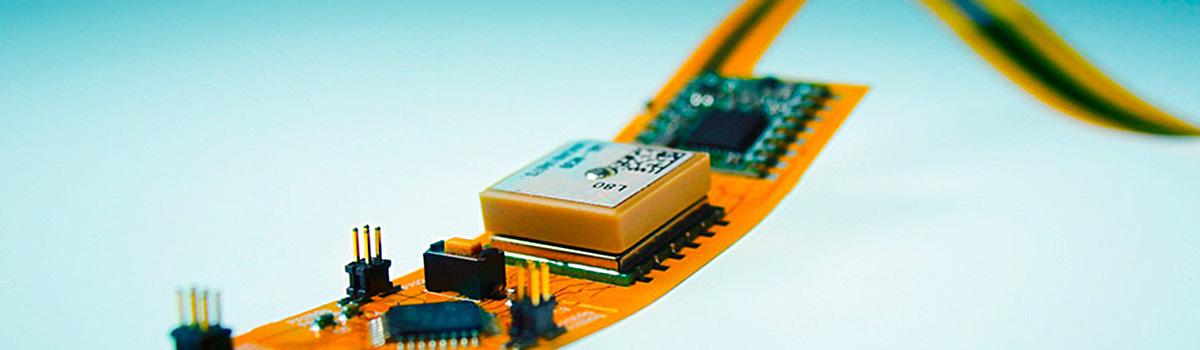

تتطور مواد اللصق اللاصقة FPC (الدوائر المطبوعة المرنة) باستمرار ، مدفوعة بالطلب على أداء أعلى ، وتصغير ، وموثوقية محسنة في الأجهزة الإلكترونية. فيما يلي بعض الاتجاهات والابتكارات البارزة في المواد اللاصقة الرابطة FPC:

- التصغير والنحافة: نظرًا لأن الأجهزة الإلكترونية تصبح أصغر حجمًا وأرق ، هناك حاجة متزايدة لمواد لصق الترابط FPC لاستيعاب متطلبات عامل الشكل هذه. يقوم المصنعون بتطوير مواد لاصقة رفيعة جدًا ومنخفضة المظهر توفر ترابطًا قويًا مع تقليل السماكة الإجمالية للتجميع.

- مقاومة درجات الحرارة العالية: تعمل العديد من الأجهزة الإلكترونية ، خاصة تلك المستخدمة في السيارات والفضاء والتطبيقات الصناعية ، في بيئات ذات درجات حرارة عالية. يتم تطوير المواد اللاصقة الرابطة FPC ذات المقاومة المعززة للحرارة لضمان الأداء الموثوق به في ظل ظروف درجات الحرارة القصوى ، مما يمنع التفريغ أو فشل الرابطة.

- المعالجة بالضغط المنخفض: غالبًا ما تتطلب عمليات المعالجة التقليدية للمواد اللاصقة درجات حرارة عالية أو أوقات معالجة طويلة ، مما قد يمثل تحديًا للمكونات الحساسة للحرارة أو الركائز الحساسة. توفر الابتكارات في تقنيات الضغط المنخفض ، مثل المواد اللاصقة للمعالجة بالأشعة فوق البنفسجية أو المعالجة بالرطوبة ، خيارات معالجة أكثر لطفًا ، مما يتيح التوافق مع المكونات والركائز الحساسة لدرجة الحرارة.

- المواد اللاصقة الموصلة: يتزايد الطلب على المواد اللاصقة الرابطة مع التوصيل الكهربائي في التطبيقات التي تتطلب توصيلات كهربائية بين عناصر الدائرة. تلغي المواد اللاصقة الموصلة الحاجة إلى عمليات لحام مختلفة ، مما يتيح تجميعًا أسرع ويقلل من مخاطر التلف الحراري للمكونات الحساسة.

- مرونة ومتانة محسّنة: المرونة والمتانة أمران أساسيان لمواد ربط FPC لتحمل الانحناء والالتواء والاهتزاز في الأجهزة الإلكترونية المرنة. تؤدي التطورات في كيمياء البوليمر وتقنيات الصياغة إلى مواد لاصقة ذات مرونة واستطالة ومقاومة محسّنة للإجهاد الميكانيكي ، مما يضمن ارتباطًا موثوقًا به في البيئات الديناميكية.

- الود البيئي: أصبحت الاعتبارات البيئية ، بما في ذلك استخدام المواد الخام المستدامة وتقليل المواد السامة ، أكثر بروزًا في تطوير المواد اللاصقة. يستكشف المصنعون المواد الحيوية والمتجددة كبدائل للمكونات القائمة على البترول. بالإضافة إلى ذلك ، يتم تطوير عمليات التصنيع الصديقة للبيئة والتركيبات اللاصقة القابلة لإعادة التدوير لتقليل التأثير البيئي.

- التوزيع المحسن والتطبيق: يعد التطبيق اللاصق الفعال والدقيق أمرًا ضروريًا لتحقيق روابط متسقة وموثوقة. تتيح الابتكارات في تقنيات الاستغناء ، مثل أنظمة الاستغناء الآلية وطرق النفث ، ترسيبًا دقيقًا ومحكمًا للمواد اللاصقة ، حتى في تصميمات FPC المعقدة مع مكونات الملعب الدقيقة.

- تقنية الأفلام اللاصقة: تكتسب الأفلام اللاصقة شعبية في روابط FPC نظرًا لسهولة التعامل معها ووضعها الدقيق. توفر هذه الأفلام مسبقة التشكيل سماكة لاصقة موحدة وخصائص ترطيب ممتازة وعمليات تجميع مبسطة. يعمل المصنعون باستمرار على تحسين تركيبات الأفلام اللاصقة لتعزيز أداء الترابط والتوافق مع الركائز المختلفة.

- تحسينات الموثوقية: لضمان الموثوقية على المدى الطويل ، يتم تطوير مواد لاصقة ربط FPC بمقاومة محسّنة لعوامل مثل الرطوبة والمواد الكيميائية والشيخوخة. تخضع هذه المواد اللاصقة لاختبارات صارمة لتقييم أدائها في ظل ظروف بيئية قاسية ، مما يضمن وظائف ثابتة وسلامة الرابطة على مدى عمر المنتج.

- التخصيص والحلول الخاصة بالتطبيق: يتم تصميم مواد الربط اللاصقة FPC لتلبية المتطلبات المحددة للتطبيقات المختلفة ، مثل السيارات والإلكترونيات الاستهلاكية والأجهزة الطبية والتكنولوجيا القابلة للارتداء. يتعاون المصنعون بشكل وثيق مع مصممي الأجهزة والمصنعين لتطوير حلول لاصقة مخصصة تعالج التحديات الفريدة لكل تطبيق ومتطلبات الأداء.

مجالات التطبيق: الإلكترونيات الاستهلاكية والسيارات والأجهزة الطبية والمزيد

مستهلكى الكترونيات: تشمل الأجهزة الإلكترونية الاستهلاكية مجموعة واسعة من المنتجات المصممة للاستخدام الشخصي والترفيه. وتشمل هذه الهواتف الذكية والأجهزة اللوحية وأجهزة الكمبيوتر المحمولة ووحدات التحكم في الألعاب وأجهزة التلفزيون الذكية والأجهزة المنزلية الذكية والأجهزة القابلة للارتداء والمزيد. أحدث تطبيق الإلكترونيات الاستهلاكية ثورة في طريقة تواصل الناس وعملهم وتسليتهم. جعلت التطورات التكنولوجية الإلكترونيات الاستهلاكية أكثر قوة وصغرًا وبأسعار معقولة ، مما يوفر للمستخدمين اتصالاً سلسًا وتجارب غامرة وراحة.

السيارات: شهدت صناعة السيارات تطورات كبيرة في السنوات الأخيرة ، مدفوعة بشكل أساسي بدمج التكنولوجيا. من السيارات الكهربائية (EVs) إلى أنظمة القيادة الذاتية ، غيرت تطبيقات السيارات طريقة سفرنا. تزداد شعبية السيارات الكهربائية بسبب طبيعتها الصديقة للبيئة وتقليل انبعاثات الكربون. علاوة على ذلك ، يقوم مصنعو السيارات بدمج ميزات مبتكرة مثل أنظمة مساعدة السائق المتقدمة (ADAS) ، والاتصال ، وأنظمة المعلومات والترفيه ، وتقنية المعلومات لتعزيز تجربة القيادة ، وتحسين السلامة ، وتمكين الإدارة الفعالة للمركبة.

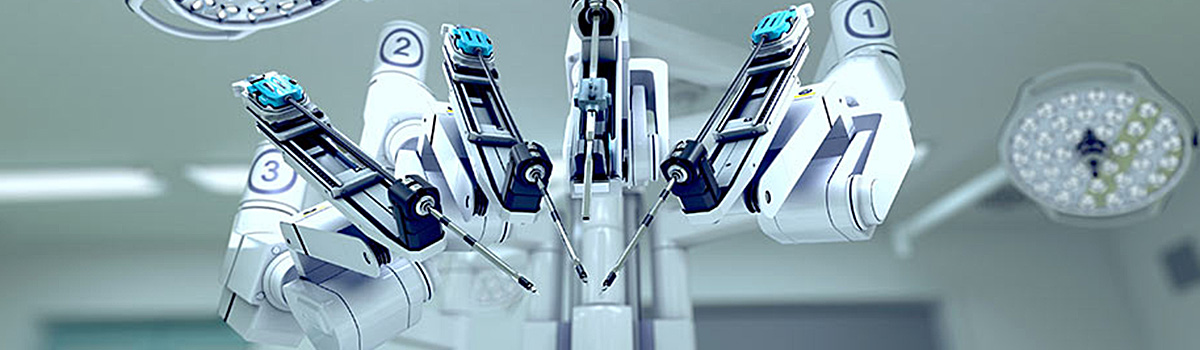

أجهزة طبية: لعبت الأجهزة الطبية دورًا مهمًا في تشخيص مختلف الحالات الطبية ومراقبتها وعلاجها. وهي تتراوح من أجهزة بسيطة مثل موازين الحرارة وأجهزة مراقبة ضغط الدم إلى معدات متطورة مثل أجهزة التصوير بالرنين المغناطيسي والأنظمة الجراحية الروبوتية. تمكّن الأجهزة الطبية المتخصصين في الرعاية الصحية من تقديم تشخيصات دقيقة وإجراء إجراءات طفيفة التوغل ومراقبة صحة المريض عن بُعد. لقد أحدثوا ثورة في صناعة الرعاية الصحية ، وتحسين نتائج المرضى ، وتقليل الإقامة في المستشفى ، وتحسين الجودة الشاملة للرعاية.

إنترنت الأشياء (IoT): إن إنترنت الأشياء (IoT) عبارة عن شبكة من الأجهزة المترابطة المضمنة بأجهزة استشعار وبرامج وقدرات اتصال. يتيح تبادل البيانات والاتصال بين الأجهزة ، مما يؤدي إلى التشغيل الآلي وتحليل البيانات وتحسين عملية اتخاذ القرار. إنترنت الأشياء له تطبيقات في مختلف الصناعات ، بما في ذلك الرعاية الصحية والزراعة والتصنيع والطاقة. في مجال الرعاية الصحية ، يمكن لأجهزة إنترنت الأشياء مراقبة حيوية المريض وتتبع الالتزام بالأدوية وتمكين مراقبة المريض عن بُعد. يمكن لأجهزة إنترنت الأشياء تحسين الري ومراقبة ظروف التربة وتعزيز إدارة المحاصيل في الزراعة. إنترنت الأشياء لديه القدرة على إحداث ثورة في الصناعات من خلال جعلها أكثر كفاءة واستدامة وقائمة على البيانات.

الأتمتة الصناعية: تتضمن الأتمتة الصناعية استخدام التكنولوجيا وأنظمة التحكم لأتمتة العمليات والمهام الصناعية. يتضمن ذلك الروبوتات وأنظمة رؤية الماكينة وأجهزة الاستشعار وأجهزة التحكم المنطقية القابلة للبرمجة (PLCs). تعمل الأتمتة الصناعية على تحسين الإنتاجية وتحسين السلامة وتقليل التكاليف التشغيلية والعثور على تطبيقات في التصنيع واللوجستيات والطاقة والقطاعات الأخرى. من خلال تكامل الذكاء الاصطناعي (AI) والتعلم الآلي (ML) ، يمكن للأتمتة الصناعية تحسين العمليات واكتشاف الحالات الشاذة وتمكين الصيانة التنبؤية وتحسين الكفاءة وتقليل وقت التوقف عن العمل.

آفاق وفرص المستقبل

يعد اللاصق اللاصق FPC (الدائرة المطبوعة المرنة) مكونًا مهمًا في تصنيع الأجهزة الإلكترونية. إنه ضروري لضمان اتصالات موثوقة وقوية بين الدوائر المرنة والأجزاء الأخرى. بينما نتطلع إلى المستقبل ، فإن العديد من الاحتمالات والفرص لمادة لاصقة الترابط FPC تستحق الدراسة.

- التطورات في الإلكترونيات المرنة: يتطور مجال الإلكترونيات المرنة بسرعة ، مع تزايد الطلب على شاشات العرض المرنة والأجهزة القابلة للارتداء والمنسوجات الذكية. ستستمر المواد اللاصقة الرابطة FPC في أن تكون عالية المستوى لتمكين التجميع والتوصيل البيني للدوائر المرنة في هذه التطبيقات المبتكرة.

- أجهزة التصغير والنحافة: نظرًا لأن الأجهزة الإلكترونية الاستهلاكية أصبحت مضغوطة ونحيفة بشكل متزايد ، فإن حلول التوصيل البيني الأرق والأكثر مرونة لها أهمية قصوى. يمكن للمواد اللاصقة الرابطة FPC تسهيل تجميع الدوائر المرنة الرفيعة للغاية ، مما يخلق أجهزة أكثر أناقة وخفيفة الوزن.

- أداء الترابط المحسن: يسعى المصنعون باستمرار إلى حلول لاصقة توفر أداء ربط فائقًا ، مثل قوة القص العالية ، والتوصيل الكهربائي الممتاز ، والاستقرار الحراري. من المحتمل أن تشتمل مواد الربط اللاصقة المستقبلية FPC على مواد وتركيبات متقدمة لتلبية هذه المتطلبات الصعبة.

- التكامل مع عمليات التصنيع المتقدمة: تفتح تقنيات التصنيع الناشئة مثل الطباعة ثلاثية الأبعاد والمعالجة الشاملة والتكامل الهجين إمكانيات جديدة لإنتاج دوائر مرنة. يجب أن تتكيف مواد اللصق اللاصقة FPC وأن تكون متوافقة مع عمليات التصنيع هذه ، مما يوفر التصاقًا وموثوقية محسّنين.

- الإلكترونيات الهجينة المرنة (FHE): تجمع FHE بين الإلكترونيات الصلبة التقليدية والمكونات القابلة للتكيف ، مما يخلق أجهزة ذات أشكال ووظائف فريدة. سوف تكون المواد اللاصقة الرابطة FPC مفيدة في تجميع هذه الأنظمة الهجينة ، وربط العناصر المرنة والصلبة بسلاسة.

- الاستدامة والاعتبارات البيئية: يوفر التركيز المتزايد على الاستدامة والمسؤولية البيئية فرصة لتطوير مواد لاصقة صديقة للبيئة من FPC. قد تتضمن الصيغ المستقبلية مواد متجددة أو قابلة لإعادة التدوير ، مما يقلل من التأثير البيئي للنفايات الإلكترونية.

- تكامل الميزات الذكية: مع ظهور إنترنت الأشياء (IoT) والأجهزة المترابطة ، يمكن أن تتضمن المواد اللاصقة الرابطة FPC ميزات ذكية مثل أجهزة الاستشعار المدمجة ، أو قدرات الشفاء الذاتي ، أو خصائص الإدارة الحرارية. ستعزز هذه التطورات وظائف وموثوقية الأجهزة الإلكترونية.

- التطبيقات الطبية والرعاية الصحية: يشهد المجال الطبي طفرة في الأجهزة القابلة للارتداء ، وأجهزة الاستشعار القابلة للزرع ، وتقنيات الرعاية الصحية الذكية. سوف تجد المواد اللاصقة الرابطة FPC المتوافقة حيوياً ، والقابلة للتعقيم ، والقادرة على الالتصاق بالركائز المختلفة تطبيقات مهمة في هذا المجال.

- صناعات السيارات والفضاء: يعتمد قطاعا السيارات والفضاء بشكل متزايد دوائر مرنة لفوائدها خفيفة الوزن وموفرة للمساحة. سيكون الطلب على المواد اللاصقة الرابطة FPC التي يمكنها تحمل درجات الحرارة الشديدة والاهتزازات والضغوط الميكانيكية عالية في هذه البيئات الصعبة.

- البحث والتطوير: ستؤدي جهود البحث والتطوير المستمرة في مواد لصق الترابط FPC إلى مزيد من التقدم. ستؤدي الابتكارات في الكيمياء اللاصقة وتقنيات التصنيع وتحسين العمليات إلى دفع الصناعة إلى الأمام ، وتمكين التطبيقات الجديدة وتحسين الأداء.

أهمية التعاون في تطوير تقنية لاصق الترابط FPC

يعد التعاون أمرًا محوريًا في تطوير تقنية اللصق الرابطة FPC (الدوائر المطبوعة المرنة). إنه يتيح تبادل المعرفة والموارد والخبرات بين مختلف أصحاب المصلحة ، مما يؤدي إلى تسريع الابتكار والتقدم. فيما يلي الأسباب الرئيسية التي تسلط الضوء على أهمية التعاون في تطوير تقنية اللصق الرابطة FPC:

- خبرة متعددة التخصصات: تتضمن تقنية اللصق الرابطة FPC مجالات مختلفة ، بما في ذلك علوم المواد والكيمياء وتصنيع الإلكترونيات والهندسة. يجمع التعاون بين الخبراء من هذه المجالات المتنوعة ، مما يعزز النهج متعددة التخصصات لحل المشكلات. من خلال الجمع بين معارفهم ووجهات نظرهم ، يمكن للباحثين والمتخصصين في الصناعة معالجة التحديات المعقدة وتطوير حلول جديدة بشكل أكثر فعالية.

- تبادل المعرفة: يسهل التعاون تبادل المعلومات ونتائج البحوث وأفضل الممارسات بين الكيانات المختلفة. يمكن للمصنعين والموردين والباحثين والمؤسسات الأكاديمية التعاون لنشر رؤى قيمة ومعرفة تقنية حول تقنية لاصق الترابط FPC. تساعد هذه المعرفة المشتركة على تجنب الجهود الزائدة عن الحاجة ، وتعزيز التوحيد القياسي ، وتسريع التنمية الشاملة.

- الوصول إلى الموارد: تسمح الجهود التعاونية بالوصول إلى نطاق أوسع من الموارد ، بما في ذلك التمويل والمعدات والمرافق والمواد. يمكن للشراكة مع المنظمات أو معاهد البحث أو الوكالات الحكومية أن توفر الوصول إلى الموارد المتخصصة التي قد لا تكون متاحة بشكل فردي. يتيح هذا الوصول إجراء تجارب واختبار ونماذج أولية أكثر شمولاً ، مما يؤدي إلى تحسين تركيبات وعمليات التصنيع اللاصقة للربط FPC.

- الابتكار المعجل: يعزز التعاون بيئة من الابتكار والإبداع المفتوح. من خلال الجمع بين وجهات النظر والخبرات المتنوعة ، يمكن أن تظهر أفكار ومفاهيم جديدة ، مما يدفع حدود تقنية اللصق الرابطة FPC. يمكن للمشاريع التعاونية أيضًا الاستفادة من نقاط القوة لدى كل شريك ، والجمع بين قدراتهم ومواردهم الفريدة لتطوير حلول مبتكرة بوتيرة متسارعة.

- رؤى السوق واتجاهات الصناعة: يوفر التعاون مع شركاء الصناعة والمستخدمين النهائيين رؤى قيمة حول متطلبات السوق والاتجاهات الناشئة ومتطلبات العملاء. يساعد هذا الفهم في مواءمة تطوير تقنية اللصق الرابطة FPC مع الاحتياجات المتطورة للصناعة. تسمح الجهود التعاونية بالتغذية الراجعة المبكرة والتحقق من صحتها ، مما يضمن أن الحلول المطورة عملية وذات صلة وقابلة للتطبيق تجاريًا.

- ضمان الجودة والتوحيد القياسي: يسهل التعاون إنشاء تدابير ضمان الجودة ومعايير الصناعة لتقنية اللصق الرابطة FPC. تضمن الشراكة مع منظمات المعايير والهيئات التنظيمية أن تلبي المواد اللاصقة المطورة متطلبات السلامة والموثوقية والأداء. يتيح التعاون أيضًا مشاركة منهجيات الاختبار وبروتوكولات التحقق من الصحة ، مما يؤدي إلى عمليات ربط أكثر اتساقًا وتوحيدًا.

- التحقق من الصحة والتطبيق في العالم الحقيقي: يتيح التعاون مع المستخدمين النهائيين والمصنعين ومتكامل النظام تأكيد تقنية لاصق الترابط FPC في تطبيقات العالم الحقيقي. من خلال العمل معًا ، يمكن لمصنعي المواد اللاصقة الحصول على أداء قيم وقابلية الاستخدام وردود الفعل المتعلقة بقابلية التصنيع. تساعد حلقة التغذية الراجعة هذه على صقل وتحسين التركيبات اللاصقة ، مما يضمن ملاءمتها للتطبيقات والبيئات المختلفة.

- تخفيف المخاطر: يؤدي التعاون إلى نشر المخاطر المرتبطة بجهود البحث والتطوير. يمكن للشركاء بشكل جماعي مواجهة التحديات والتخفيف من المخاطر الفردية من خلال تجميع الموارد والخبرات. كما يتيح التعاون أيضًا تقاسم الملكية الفكرية وحقوق براءات الاختراع ، وتعزيز بيئة أكثر تعاونًا وأقل تنافسية.

وفي الختام

يعد لاصق الترابط FPC أمرًا حيويًا في تمكين المرونة والموثوقية في الأجهزة الإلكترونية. إن قدرة هذه المواد اللاصقة على توفير قدرات ربط قوية وعزل كهربائي وحماية من العوامل البيئية مع ضمان مرونة ومتانة ألواح FPC أمر بالغ الأهمية في تصنيع وتجميع الأجهزة الإلكترونية المختلفة. مع تقدم التكنولوجيا ، سيكون تطوير حلول لاصقة مبتكرة والتعاون بين المصنعين والباحثين والمستخدمين النهائيين أمرًا بالغ الأهمية في تلبية الطلبات والتحديات المتزايدة لصناعة الإلكترونيات. من خلال تسخير إمكانات لاصق الترابط FPC ، يمكننا تمهيد الطريق لأجهزة إلكترونية أكثر مرونة ومتانة وموثوقية تعمل على تشغيل عالمنا الحديث.