SMT అంటుకునే

ఎప్పటికప్పుడు అభివృద్ధి చెందుతున్న ఎలక్ట్రానిక్స్ తయారీ ప్రపంచంలో, సర్ఫేస్ మౌంట్ టెక్నాలజీ (SMT) అంటుకునేది గేమ్-ఛేంజర్గా ఉద్భవించింది. ప్రింటెడ్ సర్క్యూట్ బోర్డ్లలో (PCBలు) ఎలక్ట్రానిక్ భాగాల యొక్క అతుకులు లేకుండా ఏకీకరణను నిర్ధారించడంలో ఈ అధునాతన అంటుకునేది కీలక పాత్ర పోషిస్తుంది. ఉత్పత్తి విశ్వసనీయతను పెంపొందించడం నుండి ఉత్పత్తి ప్రక్రియలను క్రమబద్ధీకరించడం వరకు, తయారీదారులకు SMT అంటుకునే ఒక అనివార్య సాధనంగా మారింది. ఈ బ్లాగ్ పోస్ట్ SMT అంటుకునే వివిధ అంశాలను మరియు ఎలక్ట్రానిక్స్ పరిశ్రమలో దాని ప్రాముఖ్యతను అన్వేషిస్తుంది.

SMT అడెసివ్ను అర్థం చేసుకోవడం: సంక్షిప్త అవలోకనం

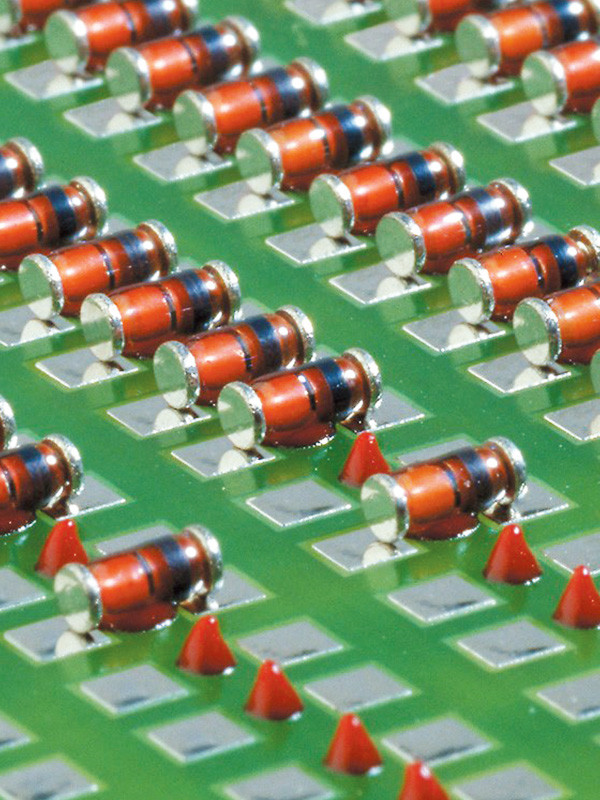

SMT అంటుకునే, లేదా ఉపరితల మౌంట్ టెక్నాలజీ అంటుకునే, ప్రింటెడ్ సర్క్యూట్ బోర్డ్లకు (PCBs) ఉపరితల మౌంట్ పరికరాలను (SMDలు) జోడించడానికి ఎలక్ట్రానిక్స్ పరిశ్రమలో ఉపయోగించబడుతుంది.

SMT అంటుకునేది సాధారణంగా సింథటిక్ రెసిన్లు, ద్రావకాలు మరియు సంకలితాలతో తయారు చేయబడుతుంది. డిస్పెన్సర్ లేదా స్టెన్సిల్ ఉపయోగించి పిసిబికి అంటుకునేది వర్తించబడుతుంది. SMD లు ఆరిపోయే ముందు అంటుకునే దానిపై ఉంచబడతాయి.

ఎపోక్సీ, యాక్రిలిక్ మరియు సిలికాన్ ఆధారిత అడ్హెసివ్లతో సహా అనేక రకాల SMT అడెసివ్లు అందుబాటులో ఉన్నాయి. ప్రతి రకానికి దాని ప్రత్యేక లక్షణాలు మరియు ప్రయోజనాలు ఉన్నాయి. ఉదాహరణకు, ఎపోక్సీ సంసంజనాలు వాటి అధిక బలం మరియు మన్నికకు ప్రసిద్ధి చెందాయి, అయితే యాక్రిలిక్ సంసంజనాలు అద్భుతమైన విద్యుత్ ఇన్సులేషన్ లక్షణాలను అందిస్తాయి.

SMT అంటుకునే SMT తయారీ విజయానికి కీలకం, ఎందుకంటే ఇది అసెంబ్లీ ప్రక్రియలో SMDలను ఉంచడానికి సహాయపడుతుంది. అంటుకునేది SMDలకు యాంత్రిక మద్దతును అందించడం ద్వారా తుది ఉత్పత్తి యొక్క విశ్వసనీయత మరియు మన్నికను మెరుగుపరుస్తుంది.

SMT అంటుకునే పదార్థాన్ని ఎంచుకునేటప్పుడు కీలకమైన అంశాలలో ఒకటి దాని క్యూరింగ్ సమయం. క్యూరింగ్ సమయం అనేది అంటుకునే పదార్థం పూర్తిగా గట్టిపడటానికి మరియు PCB మరియు SMDకి బంధించడానికి అవసరమైన సమయాన్ని సూచిస్తుంది. అంటుకునే రకం మరియు అంటుకునేది వర్తించే పర్యావరణ పరిస్థితులపై ఆధారపడి క్యూరింగ్ సమయం మారవచ్చు.

క్యూరింగ్ సమయంతో పాటు, SMT అంటుకునే పదార్థాన్ని ఎంచుకునేటప్పుడు పరిగణించవలసిన ఇతర అంశాలు దాని స్నిగ్ధత, థిక్సోట్రోపి మరియు థర్మల్ మరియు కెమికల్ రెసిస్టెన్స్ను కలిగి ఉంటాయి.

మొత్తంమీద, SMT అంటుకునేది SMT తయారీ ప్రక్రియలో కీలకమైన భాగం, ఇది ఎలక్ట్రానిక్ పరికరాల విశ్వసనీయత మరియు మన్నికను నిర్ధారించడంలో సహాయపడుతుంది. తగిన అంటుకునేదాన్ని ఎంచుకోవడం SMT అసెంబ్లీ విజయాన్ని నిర్ధారించడంలో మరియు తుది ఉత్పత్తి పనితీరును మెరుగుపరచడంలో సహాయపడుతుంది.

ఎలక్ట్రానిక్స్ తయారీలో SMT అంటుకునే ప్రాముఖ్యత

ఎలక్ట్రానిక్స్ తయారీలో, ప్రత్యేకించి ప్రింటెడ్ సర్క్యూట్ బోర్డ్లలో (PCBలు) ఉపరితల మౌంట్ పరికరాలను (SMDలు) అసెంబ్లింగ్ చేయడంలో SMT అంటుకునేది కీలకం. SMT అంటుకునే ఉపయోగం SMDలు PCBకి సురక్షితంగా జోడించబడిందని నిర్ధారిస్తుంది, యాంత్రిక మద్దతును అందిస్తుంది మరియు తుది ఉత్పత్తి యొక్క విశ్వసనీయత మరియు మన్నికను మెరుగుపరుస్తుంది.

SMT అంటుకునే యొక్క ప్రధాన ప్రయోజనాల్లో ఒకటి అసెంబ్లీ ప్రక్రియలో SMDలను ఉంచగల సామర్థ్యం. అంటుకునేవి లేకుండా, SMDలు తయారీ సమయంలో మారవచ్చు లేదా కదలవచ్చు, ఇది తుది ఉత్పత్తిలో లోపాలు లేదా వైఫల్యాలకు దారి తీస్తుంది. SMT అంటుకునే SMDలను PCBకి విక్రయించే వరకు వాటిని ఉంచడం ద్వారా ఈ సమస్యలను నివారించడానికి సహాయపడుతుంది.

SMT అంటుకునే SMDలకు యాంత్రిక మద్దతును అందించడం ద్వారా ఎలక్ట్రానిక్ పరికర పనితీరును మెరుగుపరచడంలో కూడా సహాయపడుతుంది. పరికరాన్ని వైబ్రేషన్ లేదా ఇతర యాంత్రిక ఒత్తిళ్లకు గురిచేసే అప్లికేషన్లలో ఇది చాలా ముఖ్యమైనది. అంటుకునే ఈ ఒత్తిళ్లను గ్రహించి, SMDలకు నష్టం జరగకుండా నిరోధించడానికి, పరికరం కాలక్రమేణా సరిగ్గా పని చేస్తుందని నిర్ధారిస్తుంది.

యాంత్రిక మద్దతుతో పాటు, SMT అంటుకునే విద్యుత్ ఇన్సులేషన్ మరియు ఉష్ణ వాహకత లక్షణాలను అందిస్తుంది. SMDలు వేడిని ఉత్పత్తి చేసే అనువర్తనాల్లో ఇది ముఖ్యమైనది, ఎందుకంటే అంటుకునే ఈ వేడిని వెదజల్లడానికి మరియు పరికరం వేడెక్కడం మరియు దెబ్బతినకుండా నిరోధించడంలో సహాయపడుతుంది.

ఎలక్ట్రానిక్స్ తయారీ విజయానికి తగిన SMT అంటుకునేదాన్ని ఎంచుకోవడం చాలా కీలకం. క్యూరింగ్ సమయం, స్నిగ్ధత, థిక్సోట్రోపి, మరియు రసాయన మరియు ఉష్ణ నిరోధకత వంటి అన్ని అంశాలను అంటుకునే పదార్థాన్ని ఎన్నుకునేటప్పుడు పరిగణించాలి. తప్పు అంటుకునేదాన్ని ఎంచుకోవడం తుది ఉత్పత్తిలో లోపాలు లేదా వైఫల్యాలకు దారితీయవచ్చు, ఇది ఖరీదైనది మరియు సమయం తీసుకుంటుంది.

SMT అంటుకునే రకాలు: వేరియంట్ల యొక్క అవలోకనం

అనేక రకాల SMT (సర్ఫేస్ మౌంట్ టెక్నాలజీ) అంటుకునేవి అందుబాటులో ఉన్నాయి, ప్రతి దాని ప్రత్యేక లక్షణాలు మరియు ప్రయోజనాలు ఉన్నాయి. అంటుకునే సరైన రకం ఎంపిక అనేది బంధించాల్సిన ఉపరితలాల రకాలు, పర్యావరణ పరిస్థితులు మరియు క్యూరింగ్ సమయంతో సహా అప్లికేషన్ యొక్క నిర్దిష్ట అవసరాలపై ఆధారపడి ఉంటుంది.

- ఎపాక్సీ అడెసివ్: ఎపాక్సీ అడెసివ్లు ఎలక్ట్రానిక్స్ తయారీలో సాధారణంగా ఉపయోగించే SMT అంటుకునేవి. అవి అధిక బలం మరియు అద్భుతమైన మన్నికను అందిస్తాయి, యాంత్రిక ఒత్తిడి మరియు అధిక ఉష్ణోగ్రతలు ఆశించే అనువర్తనాలకు వాటిని అనువైనవిగా చేస్తాయి. ఎపాక్సీ అడెసివ్లు త్వరగా నయం అవుతాయి, ఇది వాటిని అధిక-వాల్యూమ్ ఉత్పత్తి వాతావరణాలకు ఇష్టపడే ఎంపికగా చేస్తుంది.

- యాక్రిలిక్ అంటుకునే: యాక్రిలిక్ సంసంజనాలు వాటి అద్భుతమైన విద్యుత్ ఇన్సులేషన్ లక్షణాలకు ప్రసిద్ధి చెందాయి. అవి మంచి బంధన బలాన్ని అందిస్తాయి మరియు గది ఉష్ణోగ్రత వద్ద నయం చేయగలవు, అధిక ఉష్ణోగ్రతలు అవసరం లేని అప్లికేషన్లకు అనుకూలంగా ఉంటాయి. యాక్రిలిక్ సంసంజనాలు తేమ, రసాయనాలు మరియు UV రేడియేషన్ వంటి పర్యావరణ కారకాలను కూడా నిరోధిస్తాయి.

- సిలికాన్ అడెసివ్: సిలికాన్ సంసంజనాలు అద్భుతమైన సౌలభ్యాన్ని అందిస్తాయి, ఉష్ణ విస్తరణ మరియు సంకోచం ఆశించే అనువర్తనాలకు వాటిని అనువైనదిగా చేస్తుంది. ఇవి తేమ, రసాయనాలు మరియు UV రేడియేషన్కు మంచి ప్రతిఘటనను కూడా అందిస్తాయి. అయినప్పటికీ, సిలికాన్ సంసంజనాలు ఎపోక్సీ మరియు యాక్రిలిక్ అడెసివ్ల కంటే తక్కువ బంధన బలాన్ని కలిగి ఉంటాయి.

- UV క్యూరబుల్ అడెసివ్: UV కాంతికి గురైనప్పుడు UV క్యూరబుల్ అడెసివ్లు నయం చేస్తాయి, ఫాస్ట్ క్యూరింగ్ అవసరమయ్యే అప్లికేషన్ల కోసం వాటిని ఇష్టపడే ఎంపికగా చేస్తుంది. అవి అద్భుతమైన బంధన బలాన్ని అందిస్తాయి మరియు అధిక ఉష్ణోగ్రత మరియు యాంత్రిక ఒత్తిడిని ఊహించని అనువర్తనాలకు అనువైనవి.

- హాట్ మెల్ట్ అడెసివ్: హాట్ మెల్ట్ అడ్హెసివ్స్ అనేది థర్మోప్లాస్టిక్ పదార్థాలు కరిగిన స్థితికి వేడి చేయబడి, ఉపరితలంపై వర్తించబడుతుంది. అవి త్వరగా నయమవుతాయి మరియు మంచి బంధాన్ని అందిస్తాయి. అయినప్పటికీ, అధిక ఉష్ణోగ్రతలు అంచనా వేయబడిన అనువర్తనాలకు అవి తగినవి కావు.

SMT అంటుకునేదాన్ని ఎన్నుకునేటప్పుడు పరిగణించవలసిన అంశాలు

సరైన SMT (సర్ఫేస్ మౌంట్ టెక్నాలజీ) అంటుకునేదాన్ని ఎంచుకోవడం ఎలక్ట్రానిక్స్ తయారీ విజయానికి కీలకం. బాండ్ను ఎంచుకునేటప్పుడు అనేక అంశాలను పరిగణనలోకి తీసుకోవాలి, వాటితో సహా:

- సబ్స్ట్రేట్ మెటీరియల్స్: బంధించాల్సిన సబ్స్ట్రేట్ల రకాలు ఉపయోగించాల్సిన అంటుకునే రకాన్ని నిర్ణయించడంలో కీలక పాత్ర పోషిస్తాయి. గాజు, సిరామిక్ లేదా మెటల్ వంటి నిర్దిష్ట పదార్థాలను బంధించడానికి కొన్ని సంసంజనాలు బాగా సరిపోతాయి.

- పర్యావరణ పరిస్థితులు: తుది ఉత్పత్తిని ఉపయోగించే పర్యావరణాన్ని కూడా పరిగణించాలి. ఉష్ణోగ్రత, తేమ మరియు రసాయనాలకు గురికావడం వంటి అంశాలు అంటుకునే పనితీరును ప్రభావితం చేస్తాయి. నిర్దిష్ట పర్యావరణ పరిస్థితులకు నిరోధకత కలిగిన అంటుకునేదాన్ని ఎంచుకోవడం చాలా అవసరం.

- క్యూరింగ్ సమయం: అంటుకునే క్యూరింగ్ సమయం పరిగణించవలసిన ముఖ్యమైన అంశం. క్యూరింగ్ సమయం ఉత్పత్తి యొక్క ఉత్పత్తి చక్రానికి అనుగుణంగా ఉండాలి. అధిక-వాల్యూమ్ ఉత్పత్తి వాతావరణాలకు శీఘ్ర-క్యూరింగ్ సంసంజనాలు అనువైనవి. దీనికి విరుద్ధంగా, తక్కువ-వాల్యూమ్ ఉత్పత్తికి నెమ్మదిగా-క్యూరింగ్ అడెసివ్లు అనుకూలంగా ఉండవచ్చు.

- స్నిగ్ధత మరియు థిక్సోట్రోపి: అంటుకునే పదార్థం యొక్క మందం మరియు థిక్సోట్రోపి ముఖ్యంగా చిన్న భాగాలు లేదా అసమాన ఉపరితలాలను బంధించేటప్పుడు పరిగణించవలసిన కీలకమైన అంశాలు. తక్కువ స్నిగ్ధతతో ఒక అంటుకునేది చిన్న భాగాలను కనెక్ట్ చేయడానికి అనువైనది. దీనికి విరుద్ధంగా, అధిక థిక్సోట్రోపితో కూడిన అంటుకునేది అసమాన ఉపరితలాలను బంధించడానికి అనుకూలంగా ఉంటుంది.

- కెమికల్ మరియు థర్మల్ రెసిస్టెన్స్: ఉత్పత్తి యొక్క జీవిత చక్రంలో ఆశించే రసాయనాలు మరియు ఉష్ణ పరిస్థితులను అంటుకునేది నిరోధించాలి. అధిక-ఉష్ణోగ్రత అనువర్తనాల్లో ఇది చాలా ముఖ్యమైనది, ఇక్కడ అంటుకునేవి తీవ్రమైన వేడి మరియు థర్మల్ సైక్లింగ్ను తట్టుకోవాలి.

- దరఖాస్తు విధానం: దరఖాస్తు పద్ధతి పరిగణించవలసిన మరొక ముఖ్యమైన అంశం. కొన్ని సంసంజనాలు డిస్పెన్సర్లను ఉపయోగించి వర్తించబడతాయి, మరికొన్ని స్టెన్సిల్ ప్రింటింగ్ లేదా జెట్ డిస్పెన్సింగ్ పద్ధతులను ఉపయోగిస్తాయి. ఎంచుకున్న అంటుకునేది అప్లికేషన్ పద్ధతికి అనుకూలంగా ఉండాలి.

కాంపోనెంట్ ప్లేస్మెంట్లో SMT అంటుకునే పాత్ర

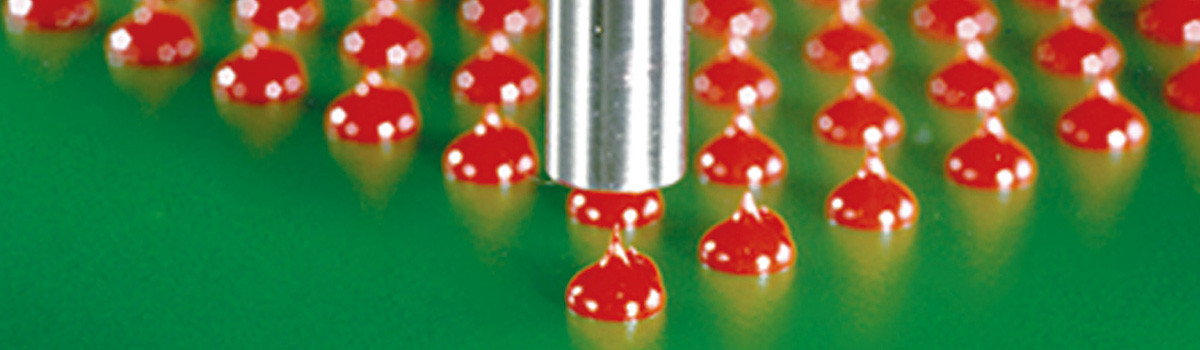

ఎలక్ట్రానిక్స్ తయారీలో కాంపోనెంట్ ప్లేస్మెంట్లో సర్ఫేస్ మౌంట్ టెక్నాలజీ (SMT) అంటుకునేది కీలకం. టంకం వేయడానికి ముందు భాగాలను ఉంచడానికి ప్రింటెడ్ సర్క్యూట్ బోర్డ్ (PCB) యొక్క ఉపరితలంపై అంటుకునే పదార్థం వర్తించబడుతుంది.

కాంపోనెంట్ ప్లేస్మెంట్లో SMT అంటుకునే కీలక పాత్రలు క్రిందివి:

- సురక్షిత కాంపోనెంట్ ప్లేస్మెంట్: SMT అంటుకునేది PCBలో భాగాలను సురక్షితం చేస్తుంది. భాగాలు చాలా చిన్నవి మరియు తేలికైనవి మరియు తయారీ సమయంలో తరలించవచ్చు లేదా మారవచ్చు కాబట్టి ఇది చాలా ముఖ్యం. అంటుకునేది భాగాలను ఉంచడానికి మరియు బోర్డు నుండి వెళ్లకుండా లేదా పడకుండా నిరోధించడానికి సహాయపడుతుంది.

- సోల్డర్ బ్రిడ్జింగ్ను నిరోధించండి: ఎలక్ట్రానిక్స్ తయారీలో సాధారణ సమస్య అయిన సోల్డర్ బ్రిడ్జింగ్ను నివారించడానికి SMT అంటుకునే పదార్థం కూడా ఉపయోగించబడుతుంది. అనాలోచిత కనెక్షన్ రెండు ప్రక్కనే ఉన్న టంకము కీళ్ళను కలిపినప్పుడు సోల్డర్ బ్రిడ్జింగ్ జరుగుతుంది. ఇది షార్ట్ సర్క్యూట్కు కారణమవుతుంది మరియు భాగాలు దెబ్బతింటాయి. అడెసివ్ భాగాలు వేరుగా ఉంచడానికి మరియు టంకము వంతెనను నిరోధించడానికి సహాయపడుతుంది.

- సోల్డర్ జాయింట్ నాణ్యతను మెరుగుపరచండి: SMT అంటుకునే టంకం ఉమ్మడి నాణ్యతను కూడా మెరుగుపరుస్తుంది. అంటుకునేది ముక్కలను ఉంచుతుంది, ఇది టంకం ప్రక్రియలో కదలిక ప్రమాదాన్ని తగ్గిస్తుంది. ఇది మరింత స్థిరమైన మరియు నమ్మదగిన టంకము ఉమ్మడికి దారితీస్తుంది.

- తయారీ సామర్థ్యాన్ని పెంపొందించండి: SMT అంటుకునేది కూడా తయారీ సామర్థ్యాన్ని పెంచుతుంది. భాగాలు PCBలో ఉంచబడే ముందు అంటుకునేది వర్తించబడుతుంది, ఇది మాన్యువల్ అమరిక మరియు ప్లేస్మెంట్ కోసం అవసరమైన సమయాన్ని తగ్గిస్తుంది. ఇది వేగవంతమైన మరియు మరింత సమర్థవంతమైన తయారీ ప్రక్రియకు దారి తీస్తుంది.

- ఉత్పత్తి విశ్వసనీయతను మెరుగుపరచండి: SMT అంటుకునే తుది ఉత్పత్తి యొక్క విశ్వసనీయతను మెరుగుపరుస్తుంది. తయారీ ప్రక్రియలో భాగాలను ఉంచడం ద్వారా, వివరాలు సరిగ్గా సమలేఖనం చేయబడి, PCBకి సురక్షితంగా జోడించబడిందని నిర్ధారించడానికి అంటుకునే పదార్థం సహాయపడుతుంది. ఇది కదలిక లేదా కంపనం కారణంగా భాగం వైఫల్యం లేదా పనిచేయని ప్రమాదాన్ని తగ్గిస్తుంది.

SMT అడెసివ్తో బలమైన మరియు విశ్వసనీయ బంధాలను సాధించడం

ఎలక్ట్రానిక్స్ తయారీ విజయానికి SMT (సర్ఫేస్ మౌంట్ టెక్నాలజీ) అంటుకునే ఘనమైన మరియు నమ్మదగిన బంధాలను సాధించడం చాలా కీలకం. SMT అంటుకునేవి వాటిని విక్రయించే ముందు ప్రింటెడ్ సర్క్యూట్ బోర్డ్ (PCB)లో భాగాలను ఉంచుతాయి. SMT అంటుకునే తో ఘనమైన మరియు నమ్మదగిన బంధాలను సాధించడానికి ఇక్కడ కొన్ని చిట్కాలు ఉన్నాయి:

- సరైన అంటుకునేదాన్ని ఎంచుకోండి: తగిన SMT అంటుకునేదాన్ని ఎంచుకోవడం చాలా అవసరం. అంటుకునే పదార్థాన్ని ఎన్నుకునేటప్పుడు పరిగణించవలసిన అంశాలు సబ్స్ట్రేట్ పదార్థాలు, పర్యావరణ పరిస్థితులు, క్యూరింగ్ సమయం, స్నిగ్ధత, థిక్సోట్రోపి, రసాయన మరియు ఉష్ణ నిరోధకత మరియు దరఖాస్తు పద్ధతి. ప్రాజెక్ట్ యొక్క నిర్దిష్ట అవసరాలకు అనుకూలమైన సీలెంట్ను ఎంచుకోవడం బలమైన మరియు విశ్వసనీయ బంధాన్ని నిర్ధారించడంలో సహాయపడుతుంది.

- ఉపరితలాన్ని సిద్ధం చేయండి: PCB యొక్క ఉపరితలం శుభ్రంగా ఉండాలి మరియు నూనెలు, ధూళి మరియు దుమ్ము వంటి కలుషితాలు లేకుండా ఉండాలి. క్లీనింగ్ ఏజెంట్ మరియు మెత్తటి వస్త్రం లేదా ప్లాస్మా క్లీనర్ ఉపయోగించి దీనిని సాధించవచ్చు. దృఢమైన మరియు నమ్మదగిన బంధాన్ని సాధించడానికి సరైన ఉపరితల తయారీ కీలకం.

- అంటుకునేదాన్ని సరిగ్గా వర్తించండి: అంటుకునేదాన్ని సరైన మొత్తంలో మరియు సరైన ప్రదేశంలో వర్తించాలి. సిరంజిలు, సూదులు మరియు డిస్పెన్సర్లు వంటి డిస్పెన్సింగ్ పరికరాలను అంటుకునేదాన్ని వర్తింపజేయడానికి ఉపయోగించవచ్చు. భాగాలు సురక్షితంగా ఉంచబడిందని నిర్ధారించుకోవడానికి అంటుకునే పదార్థం సమానంగా మరియు సరైన మొత్తంలో వర్తించాలి.

- సరైన క్యూరింగ్ను నిర్ధారించుకోండి: భాగాలు టంకం చేయడానికి ముందు అంటుకునే దానికి తగిన సమయం ఇవ్వాలి. అంటుకునే మరియు పర్యావరణ పరిస్థితులపై ఆధారపడి క్యూరింగ్ సమయం మారవచ్చు. సరైన క్యూరింగ్ ఉండేలా తయారీదారు సూచనలను అనుసరించండి.

- పర్యావరణ పరిస్థితులను పర్యవేక్షించండి: తయారీ వాతావరణంలో పర్యావరణ పరిస్థితులు అంటుకునే పనితీరును ప్రభావితం చేయవచ్చు. ఉష్ణోగ్రత, తేమ మరియు రసాయనాలకు గురికావడం అన్నీ బంధం యొక్క బలం మరియు విశ్వసనీయతను ప్రభావితం చేస్తాయి. ఈ పరిస్థితులను పర్యవేక్షించండి మరియు అవి సిఫార్సు చేయబడిన పరిధిలో ఉన్నాయని నిర్ధారించడానికి తగిన చర్యలు తీసుకోండి.

- నాణ్యమైన భాగాలను ఉపయోగించండి: బలమైన మరియు విశ్వసనీయ బంధాన్ని సాధించడానికి నాణ్యమైన భాగాలు అవసరం. పేలవమైన-నాణ్యత భాగాలు బంధ ప్రక్రియను ప్రభావితం చేసే అసమానతలు లేదా అసమానతలు కలిగి ఉండవచ్చు. అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉండే పదార్థాలను ఉపయోగించండి మరియు పేరున్న సరఫరాదారుల నుండి తీసుకోబడుతుంది.

- బాండ్ని పరీక్షించండి: అంటుకునే పదార్థం ఒక దృఢమైన మరియు నమ్మదగిన బంధాన్ని ఏర్పరచిందని నిర్ధారించుకోవడంలో బంధాన్ని పరీక్షించడం చాలా అవసరం. బంధాన్ని పరీక్షించడానికి పుల్ టెస్టింగ్, షీర్ టెస్టింగ్ మరియు థర్మల్ సైక్లింగ్ టెస్టింగ్తో సహా వివిధ పద్ధతులను ఉపయోగించవచ్చు. బంధ ప్రక్రియలో ఏవైనా సమస్యలను గుర్తించి, తుది ఉత్పత్తి విశ్వసనీయంగా మరియు మన్నికైనదని నిర్ధారించుకోవడంలో పరీక్ష సహాయపడుతుంది.

SMT అడెసివ్ డిస్పెన్సింగ్ టెక్నిక్స్ మరియు ఉత్తమ పద్ధతులు

ఎలక్ట్రానిక్స్ తయారీలో SMT (సర్ఫేస్ మౌంట్ టెక్నాలజీ) అంటుకునే డిస్పెన్సింగ్ కీలకం. అంటుకునేది వాటిని విక్రయించే ముందు ప్రింటెడ్ సర్క్యూట్ బోర్డ్ (PCB)లో భాగాలను ఉంచుతుంది. SMT అంటుకునే కోసం ఇక్కడ కొన్ని పంపిణీ పద్ధతులు మరియు ఉత్తమ పద్ధతులు ఉన్నాయి:

- మాన్యువల్ డిస్పెన్సింగ్: మాన్యువల్ డిస్పెన్సింగ్ అనేది నైపుణ్యం కలిగిన ఆపరేటర్ అవసరమయ్యే ఖర్చుతో కూడుకున్న సాంకేతికత. మాన్యువల్ డిస్పెన్సింగ్ సిరంజి లేదా డిస్పెన్సింగ్ పెన్ను ఉపయోగించి చేయవచ్చు. ఈ సాంకేతికత పంపిణీ చేయబడిన అంటుకునే మొత్తంపై ఖచ్చితమైన నియంత్రణను అనుమతిస్తుంది, ఇది చిన్న-స్థాయి ప్రాజెక్ట్లకు అనువైనదిగా చేస్తుంది.

- ఆటోమేటెడ్ డిస్పెన్సింగ్: ఆటోమేటెడ్ డిస్పెన్సింగ్ అనేది పెద్ద-స్థాయి ఉత్పత్తికి అనువైన వేగవంతమైన మరియు మరింత సమర్థవంతమైన సాంకేతికత. ఆటోమేటెడ్ డిస్పెన్సింగ్ సిస్టమ్లు రోబోట్లు, పంపులు మరియు వాల్వ్లు వంటి పరికరాలను PCBకి అంటుకునేలా ఉపయోగించుకుంటాయి. ఈ సాంకేతికత స్థిరమైన పంపిణీని అనుమతిస్తుంది మరియు ఉత్పత్తి సామర్థ్యాన్ని పెంచుతుంది.

- జెట్ డిస్పెన్సింగ్: జెట్ డిస్పెన్సింగ్ అనేది హై-స్పీడ్ డిస్పెన్సింగ్ టెక్నిక్, ఇది అడెసివ్ను చక్కటి స్ట్రీమ్లో వర్తింపజేయడానికి న్యూమాటిక్ డిస్పెన్సర్ను ఉపయోగిస్తుంది. ఈ సాంకేతికత అధిక-వాల్యూమ్ ఉత్పత్తికి అనువైనది మరియు అధిక ఖచ్చితత్వంతో తక్కువ మొత్తంలో అంటుకునే పదార్థాలను పంపిణీ చేయగలదు.

- స్క్రీన్ ప్రింటింగ్: స్క్రీన్ ప్రింటింగ్ అనేది విస్తృతంగా ఉపయోగించే డిస్పెన్సింగ్ టెక్నిక్, ఇందులో స్టెన్సిల్ ద్వారా అంటుకునే పదార్థం ఉంటుంది. ఈ సాంకేతికత PCBకి అనేక అంటుకునే పదార్థాలను వర్తింపజేయడానికి అనువైనది. స్క్రీన్ ప్రింటింగ్ అనేది తక్కువ-స్థాయి మరియు పెద్ద-స్థాయి ఉత్పత్తికి ఉపయోగించబడే ఖర్చుతో కూడుకున్న మరియు సమర్థవంతమైన పంపిణీ పద్ధతి.

- ఉత్తమ పద్ధతులు: SMT అంటుకునే వాటిని పంపిణీ చేయడానికి ఉత్తమ పద్ధతులను అనుసరించడం అవసరం. కొన్ని ఉత్తమ అభ్యాసాలు:

- పంపిణీ చేసే పరికరాలు శుభ్రంగా మరియు కలుషితాలు లేకుండా ఉన్నాయని నిర్ధారించుకోండి.

- ఉపయోగించిన అంటుకునే కోసం సరైన పంపిణీ చిట్కా లేదా నాజిల్ ఉపయోగించండి.

- బంధిత భాగం కోసం పంపిణీ సమాచారం లేదా నాజిల్ పరిమాణంలో ఉన్నట్లు నిర్ధారించుకోండి.

- పంపిణీ చిట్కా లేదా నాజిల్ మరియు PCB మధ్య సరైన దూరాన్ని నిర్వహించండి.

- PCB యొక్క ఉపరితలంపై డిస్పెన్సింగ్ చిట్కా లేదా నాజిల్ లంబంగా ఉంచండి.

- ఆపకుండా నిరంతర కదలికలో అంటుకునేదాన్ని పంపిణీ చేయండి.

- అంటుకునే పదార్థం సమానంగా మరియు సరైన మొత్తంలో పంపిణీ చేయబడిందని నిర్ధారించుకోండి.

- సరైన పంపిణీని నిర్ధారించడానికి అంటుకునే స్నిగ్ధత మరియు థిక్సోట్రోపిని పర్యవేక్షించండి.

SMT అంటుకునే అప్లికేషన్లో సవాళ్లను అధిగమించడం

అంటుకునే స్నిగ్ధత, భాగాల పరిమాణం మరియు ఆకృతి మరియు PCB లేఅవుట్ యొక్క సంక్లిష్టత వంటి వివిధ అంశాల కారణంగా SMT (సర్ఫేస్ మౌంట్ టెక్నాలజీ) అంటుకునే అప్లికేషన్ సవాలుగా ఉంటుంది. SMT అంటుకునే అప్లికేషన్లో కొన్ని సాధారణ సవాళ్లు మరియు వాటిని ఎలా అధిగమించాలో ఇక్కడ ఉన్నాయి:

- అంటుకునే స్నిగ్ధత: SMT సంసంజనాలు తక్కువ నుండి ఎక్కువ వరకు వివిధ స్నిగ్ధతలలో అందుబాటులో ఉంటాయి. అంటుకునే యొక్క స్థిరత్వం పంపిణీ ప్రక్రియ మరియు బంధం బలాన్ని ప్రభావితం చేస్తుంది. తక్కువ-స్నిగ్ధత సంసంజనాలు మరింత సమర్థవంతంగా ప్రవహిస్తాయి, అయితే అధిక-స్నిగ్ధత సంసంజనాలకు అధిక పంపిణీ ఒత్తిడి అవసరం కావచ్చు. ఈ సవాలును అధిగమించడానికి, తయారీదారులు నిర్దిష్ట అప్లికేషన్ కోసం తగిన స్నిగ్ధతతో ఒక అంటుకునేదాన్ని ఎంచుకోవాలి మరియు తదనుగుణంగా పంపిణీ పారామితులను సర్దుబాటు చేయాలి.

- కాంపోనెంట్ పరిమాణం మరియు ఆకారం: SMT భాగాలు వివిధ పరిమాణాలు మరియు ఆకారాలలో వస్తాయి మరియు కొన్ని వాటి చిన్న పరిమాణం లేదా క్రమరహిత ఆకారం కారణంగా బంధించడం కష్టంగా ఉండవచ్చు. అదనంగా, చాలా దగ్గరగా ఉన్న లక్షణాలకు అంటుకునే రక్తస్రావం లేదా వంతెనను నివారించడానికి ప్రత్యేక పంపిణీ పద్ధతులు అవసరం కావచ్చు. ఈ సవాలును అధిగమించడానికి, తయారీదారులు భాగాల పరిమాణం మరియు ఆకృతిని నిర్వహించగల డిస్పెన్సింగ్ టెక్నిక్ని ఎంచుకోవాలి, చిన్న ఫీచర్ల కోసం చక్కటి పంపిణీ చిట్కా లేదా నాజిల్ లేదా దగ్గరగా ఉన్న సభ్యుల కోసం జెట్ డిస్పెన్సింగ్ సిస్టమ్ వంటివి.

- PCB లేఅవుట్: PCB లేఅవుట్ యొక్క సంక్లిష్టత SMT అంటుకునే అప్లికేషన్ను కూడా ప్రభావితం చేస్తుంది. PCB అంచుకు చాలా దగ్గరగా ఉంచబడిన భాగాలకు అంటుకునే ఓవర్ఫ్లో నివారించడానికి ప్రత్యేక పంపిణీ పద్ధతులు అవసరం కావచ్చు. అదనంగా, అధిక కాంపోనెంట్ డెన్సిటీ ఉన్న PCBలకు ఒక నిర్దిష్ట మరియు నియంత్రిత పద్ధతిలో అంటుకునే పదార్థాలను వర్తించే డిస్పెన్సింగ్ విధానం అవసరం కావచ్చు. ఈ సవాలును అధిగమించడానికి, తయారీదారులు PCB లేఅవుట్ను జాగ్రత్తగా సమీక్షించి, లేఅవుట్కు అనుగుణంగా ఉండే డిస్పెన్సింగ్ టెక్నిక్ని ఎంచుకోవాలి.

- పర్యావరణ కారకాలు: ఉష్ణోగ్రత, తేమ మరియు గాలి పీడనం వంటి పర్యావరణ కారకాలు SMT అంటుకునే దరఖాస్తు ప్రక్రియను ప్రభావితం చేయవచ్చు. ఉదాహరణకు, అధిక తేమ అంటుకునే చాలా త్వరగా నయం చేయడానికి కారణమవుతుంది. దీనికి విరుద్ధంగా, తక్కువ తేమ కారణంగా అంటుకునే పదార్థం చాలా నెమ్మదిగా నయం అవుతుంది. ఈ సవాలును అధిగమించడానికి, తయారీదారులు పర్యావరణ పరిస్థితులను జాగ్రత్తగా పర్యవేక్షించాలి మరియు తదనుగుణంగా పంపిణీ పారామితులను సర్దుబాటు చేయాలి.

- అంటుకునే క్యూరింగ్: SMT సంసంజనాలు కావలసిన బంధం బలాన్ని సాధించడానికి క్యూరింగ్ అవసరం. క్యూరింగ్ ప్రక్రియ ఉష్ణోగ్రత, తేమ మరియు అంటుకునే పొర యొక్క మందం వంటి కారకాలచే ప్రభావితమవుతుంది. ఈ సవాలును అధిగమించడానికి, తయారీదారులు అంటుకునే తయారీదారు యొక్క క్యూరింగ్ సమయం మరియు ఉష్ణోగ్రత సిఫార్సులను అనుసరించాలి మరియు పర్యావరణ పరిస్థితులు సిఫార్సు చేయబడిన పరిధిలో ఉండేలా చూసుకోవాలి.

థర్మల్ మేనేజ్మెంట్పై SMT అంటుకునే ప్రభావం

ఎలక్ట్రానిక్ పరికరాల థర్మల్ మేనేజ్మెంట్లో సర్ఫేస్ మౌంట్ టెక్నాలజీ (SMT) సంసంజనాలు ముఖ్యమైన పాత్ర పోషిస్తాయి. ఎలక్ట్రానిక్ పరికరాల థర్మల్ మేనేజ్మెంట్ కీలకం, ఎందుకంటే యంత్రం సమర్థవంతంగా మరియు విశ్వసనీయంగా పనిచేస్తుందని మరియు అధిక వేడి వల్ల కలిగే నష్టాన్ని నివారిస్తుంది. SMT సంసంజనాలు క్రింద చర్చించినట్లుగా అనేక విధాలుగా ఉష్ణ నిర్వహణను ప్రభావితం చేయవచ్చు.

ముందుగా, SMT సంసంజనాలు వేడి వెదజల్లడానికి ఉష్ణ వాహక మార్గాన్ని అందించగలవు. ఈ సంసంజనాలు అధిక ఉష్ణ వాహకతను కలిగి ఉండేలా రూపొందించబడ్డాయి, ఇవి ఉష్ణాన్ని ఉత్పత్తి చేసే భాగాల నుండి పరికరం యొక్క హీట్ సింక్కు దూరంగా వేడిని బదిలీ చేయడానికి వీలు కల్పిస్తాయి. ఈ ఉష్ణ బదిలీ పరికరం యొక్క ఉష్ణోగ్రతను సురక్షితమైన ఆపరేటింగ్ పరిమితుల్లో నిర్వహించడానికి సహాయపడుతుంది.

రెండవది, SMT సంసంజనాలు థర్మల్ అవరోధాన్ని అందించడం ద్వారా ఉష్ణ నిర్వహణను కూడా ప్రభావితం చేస్తాయి. ఈ సంసంజనాలు థర్మల్ ఇన్సులేటర్గా పనిచేస్తాయి, పరికరం నుండి వేడిని బయటకు రాకుండా చేస్తుంది. వైద్య పరికరాలు లేదా శాస్త్రీయ పరికరాలలో స్థిరమైన ఉష్ణోగ్రతను నిర్వహించడం కీలకమైనప్పుడు ఇది ఉపయోగకరంగా ఉంటుంది.

మూడవదిగా, SMT సంసంజనాలు వాటి నివారణ లక్షణాల ద్వారా ఉష్ణ నిర్వహణను ప్రభావితం చేస్తాయి. కొన్ని సంసంజనాలు అధిక ఉష్ణోగ్రతల వద్ద నయం చేస్తాయి, ఇది పరికరంలో ఉష్ణ ఒత్తిడిని కలిగిస్తుంది. ఇది అంటుకునే పగుళ్లు లేదా డీలామినేషన్ వంటి యాంత్రిక వైఫల్యాలకు దారితీస్తుంది. అందువల్ల, పరికరం యొక్క ఆపరేటింగ్ ఉష్ణోగ్రతను మించని ఉష్ణోగ్రత వద్ద నయం చేసే అంటుకునేదాన్ని ఎంచుకోవడం అవసరం.

నాల్గవది, అంటుకునే మందం కూడా ఉష్ణ నిర్వహణను ప్రభావితం చేస్తుంది. ఒక మందమైన అంటుకునే పొర ఉష్ణ అవరోధాన్ని సృష్టించగలదు, అది వేడి వెదజల్లడానికి ఆటంకం కలిగిస్తుంది, పరికరంలో ఉష్ణోగ్రతలు పెరుగుతాయి. మరోవైపు, ఒక సన్నని అంటుకునే పొర వేడిని మరింత సమర్థవంతంగా బదిలీ చేయడానికి అనుమతిస్తుంది, ఉష్ణ నిర్వహణను మెరుగుపరుస్తుంది.

చివరగా, SMT అంటుకునే పరికరం మొత్తం థర్మల్ పనితీరుపై ప్రభావం చూపుతుంది. వేర్వేరు బంధాలు వేర్వేరు ఉష్ణ వాహకతలు, నివారణ లక్షణాలు మరియు మందం కలిగి ఉంటాయి. థర్మల్ మేనేజ్మెంట్ కోసం ప్రత్యేకంగా రూపొందించిన అంటుకునేదాన్ని ఎంచుకోవడం పరికరం యొక్క సరైన పనితీరును నిర్ధారించడంలో సహాయపడుతుంది.

SMT అడెసివ్ మరియు వైబ్రేషన్ మరియు షాక్ రెసిస్టెన్స్కి దాని సహకారం

సర్ఫేస్ మౌంట్ టెక్నాలజీ (SMT) అడెసివ్స్ థర్మల్ మేనేజ్మెంట్పై ప్రభావం చూపుతాయి మరియు ఎలక్ట్రానిక్ పరికరం వైబ్రేషన్ మరియు షాక్ రెసిస్టెన్స్కి గణనీయంగా దోహదపడతాయి. వైబ్రేషన్ మరియు షాక్ ఎలక్ట్రానిక్ పరికరాలకు నష్టం కలిగించవచ్చు మరియు ఈ ప్రమాదాన్ని తగ్గించడంలో SMT అంటుకునే పదార్థాలు అవసరం.

SMT సంసంజనాలు మెకానికల్ మద్దతును అందిస్తాయి మరియు టంకం చేయబడిన భాగాలకు ఉపబలాన్ని అందిస్తాయి. అవి వివరాలు మరియు సబ్స్ట్రేట్ మధ్య బఫర్గా పనిచేస్తాయి, వైబ్రేషన్ మరియు షాక్ శక్తులను విస్తృత ప్రాంతంలో పంపిణీ చేస్తాయి. ఇది టంకము కీళ్లపై ఒత్తిడిని తగ్గిస్తుంది మరియు వర్తించే ఒత్తిడిలో పగుళ్లు లేదా విరిగిపోకుండా నిరోధిస్తుంది.

SMT అప్లికేషన్లలో ఉపయోగించే అంటుకునే పదార్థం కూడా కంపనం మరియు షాక్ నిరోధకతలో కీలక పాత్ర పోషిస్తుంది. అంటుకునే పదార్థం పగిలిపోకుండా లేదా పగుళ్లు లేకుండా పరికరానికి వర్తించే శక్తులను తట్టుకునేంత ఘనమైనది మరియు మన్నికైనదిగా ఉండాలి. అదనంగా, అంటుకునే పదార్థం దాని నిర్మాణ సమగ్రతను రాజీ పడకుండా యంత్రంలో కదలిక మరియు వశ్యతను అనుమతించడానికి కొంత స్థాయి స్థితిస్థాపకతను కలిగి ఉండాలి.

SMT అంటుకునే పరికరంలో వైబ్రేషన్లను తగ్గించడానికి కూడా దోహదపడుతుంది. డంపింగ్ అనేది సిస్టమ్ యొక్క వైబ్రేషన్ వ్యాప్తిని తగ్గించే శక్తి యొక్క వెదజల్లడం. అంటుకునేది కంపనాల నుండి కొంత శక్తిని గ్రహిస్తుంది మరియు వెదజల్లుతుంది, డోలనాల వ్యాప్తిని తగ్గిస్తుంది మరియు పరికరానికి నష్టం కలిగించకుండా నిరోధిస్తుంది.

అంటుకునే పొర యొక్క మందం పరికరం యొక్క కంపనం మరియు షాక్ నిరోధకతను కూడా ప్రభావితం చేస్తుంది. మందమైన అంటుకునే పొర కుషనింగ్ మరియు షాక్ శోషణను అందిస్తుంది. సన్నగా ఉండే పొర మరింత దృఢంగా ఉంటుంది మరియు తక్కువ షాక్ నిరోధకతను అందిస్తుంది. అంటుకునే పొర యొక్క మందం పరికరం యొక్క నిర్దిష్ట అవసరాలు మరియు కంపనం మరియు షాక్ స్థాయికి లోబడి ఉంటుంది.

SMT అంటుకునే ప్రయోజనాలు

సర్ఫేస్ మౌంట్ టెక్నాలజీ (SMT) అంటుకునేది ఎలక్ట్రానిక్ పరికరాల తయారీలో కీలకమైన భాగం. ఇది తయారీ సమయంలో ప్రింటెడ్ సర్క్యూట్ బోర్డ్లకు (PCBలు) ఉపరితల-మౌంట్ భాగాలను బంధించడానికి ప్రత్యేకంగా రూపొందించబడిన అంటుకునే రకం. ఇక్కడ SMT అంటుకునే కొన్ని ప్రయోజనాలు ఉన్నాయి:

- మెరుగైన విశ్వసనీయత: SMT అంటుకునేది ఉపరితల మౌంట్ భాగాలు మరియు PCBల మధ్య బలమైన బంధాన్ని అందిస్తుంది, ఎలక్ట్రానిక్ పరికరాల విశ్వసనీయత మరియు పనితీరును మెరుగుపరుస్తుంది. ఇది ఆపరేషన్ సమయంలో భాగాలు స్థానభ్రంశం చెందకుండా లేదా దెబ్బతినకుండా నిరోధించడంలో సహాయపడుతుంది, ఇది వైఫల్యాలు లేదా పనిచేయకపోవడానికి దారితీస్తుంది.

- తగ్గించబడిన రీవర్క్ మరియు మరమ్మత్తులు: భాగాలను సురక్షితంగా ఉంచడానికి SMT అంటుకునే వాడకాన్ని ఉపయోగించడం ద్వారా, తయారీదారులు రీవర్క్ మరియు మరమ్మతుల అవసరాన్ని తగ్గించవచ్చు. ఇది తయారీ ప్రక్రియలో సమయం మరియు డబ్బును ఆదా చేస్తుంది మరియు తుది ఉత్పత్తి యొక్క మొత్తం నాణ్యతను మెరుగుపరుస్తుంది.

- మెరుగైన థర్మల్ మేనేజ్మెంట్: భాగాలు మరియు PCB మధ్య హీట్ సింక్ను అందించడం ద్వారా ఎలక్ట్రానిక్ పరికర ఉష్ణ నిర్వహణను మెరుగుపరచడంలో SMT అంటుకునేది సహాయపడుతుంది. ఇది వేడిని వెదజల్లడానికి మరియు వేడెక్కడం నిరోధించడానికి సహాయపడుతుంది, ఇది వైఫల్యాలు లేదా వైఫల్యాలకు దారితీస్తుంది.

- సూక్ష్మీకరణ: SMT అంటుకునేది చిన్న మరియు మరింత కాంపాక్ట్ ఎలక్ట్రానిక్ పరికరాల తయారీని అనుమతిస్తుంది. ఇది చిన్న భాగాలను ఉపయోగించడానికి అనుమతిస్తుంది. ఇది కాంపోనెంట్ ప్లేస్మెంట్ కోసం అవసరమైన స్థలాన్ని తగ్గిస్తుంది, ఇది మరింత సమర్థవంతమైన మరియు తక్కువ ఖర్చుతో కూడిన డిజైన్లకు దారి తీస్తుంది.

- మెరుగైన విద్యుత్ పనితీరు: భాగాలు మరియు PCB మధ్య నిరోధకతను తగ్గించడం ద్వారా SMT అంటుకునే ఎలక్ట్రానిక్ పరికరాల విద్యుత్ పనితీరును మెరుగుపరుస్తుంది. ఇది మెరుగైన సిగ్నల్ సమగ్రత, తగ్గిన శబ్దం మరియు మెరుగైన మొత్తం పనితీరును కలిగిస్తుంది.

- బహుముఖ ప్రజ్ఞ: వివిధ అప్లికేషన్ల నిర్దిష్ట అవసరాలను తీర్చడానికి వివిధ సూత్రీకరణలు మరియు స్నిగ్ధతలలో SMT అంటుకునేది అందుబాటులో ఉంటుంది. ఇది వినియోగదారు ఎలక్ట్రానిక్స్, వైద్య ఉపకరణాలు మరియు ఆటోమోటివ్ ఎలక్ట్రానిక్స్తో సహా బహుళ ఎలక్ట్రానిక్ పరికరాలకు బహుముఖ బంధంగా చేస్తుంది.

మొత్తంమీద, SMT అంటుకునే వాడకం ఎలక్ట్రానిక్ పరికరాల తయారీలో అనేక ప్రయోజనాలను అందిస్తుంది. ఉపరితల మౌంట్ భాగాలు మరియు PCBల మధ్య బలమైన మరియు నమ్మదగిన బంధాన్ని అందించడం వలన ఎలక్ట్రానిక్ పరికరాల పనితీరు, విశ్వసనీయత మరియు సామర్థ్యాన్ని మెరుగుపరుస్తుంది, అదే సమయంలో రీవర్క్ మరియు మరమ్మతుల అవసరాన్ని తగ్గిస్తుంది. ఇది వివిధ అనువర్తనాల్లో ఉపయోగించే బహుముఖ అంటుకునేది, ఇది ఎలక్ట్రానిక్స్ పరిశ్రమలో ముఖ్యమైన భాగం.

SMT అంటుకునే యొక్క ప్రతికూలతలు

సర్ఫేస్ మౌంట్ టెక్నాలజీ (SMT) అంటుకునేది ఎలక్ట్రానిక్ సర్క్యూట్లు మరియు పరికరాల తయారీలో సాధారణంగా ఉపయోగించే ఒక రకమైన అంటుకునే పదార్థం. ఇది టంకం సమయంలో ఉపరితల మౌంట్ భాగాలను ఉంచే జిగురు. SMT అంటుకునే దాని ప్రయోజనాలను కలిగి ఉన్నప్పటికీ, ఈ రకమైన అంటుకునే వాటిని ఉపయోగించడంలో అనేక ప్రతికూలతలు కూడా ఉన్నాయి.

- తొలగించడంలో ఇబ్బంది: SMT అంటుకునే ప్రధాన ప్రతికూలతలలో ఒకటి దానిని తీసివేయడం కష్టం. అంటుకునే పదార్థం నయమైన తర్వాత, సర్క్యూట్ బోర్డ్కు నష్టం కలిగించకుండా ఉపరితల మౌంట్ భాగాన్ని తొలగించడం సవాలుగా ఉంటుంది. ఇది భవిష్యత్తులో భాగాలను మరమ్మతు చేయడం లేదా భర్తీ చేయడం సవాలుగా చేస్తుంది.

- ఖర్చు: SMT అంటుకునే పదార్థం ఖరీదైనది, అధిక-వాల్యూమ్ ఉత్పత్తి పరిసరాలలో ఉపయోగించడం కష్టతరం చేస్తుంది. అంటుకునే అధిక నాణ్యత ఉన్నట్లయితే ఇది ప్రత్యేకంగా వర్తిస్తుంది, ఇది భాగాల విశ్వసనీయ సంశ్లేషణను నిర్ధారించడానికి అవసరం.

- క్యూరింగ్ సమయం: SMT అంటుకునే ముక్కలను ఆ స్థానంలో టంకం చేయడానికి ముందు నయం చేయడానికి కొంత సమయం అవసరం. ఇది ఎలక్ట్రానిక్ పరికరాలు మరియు సర్క్యూట్ల మొత్తం ఉత్పత్తి సమయాన్ని పెంచుతుంది.

- షెల్ఫ్ జీవితం: SMT అంటుకునేది పరిమిత షెల్ఫ్ జీవితాన్ని కలిగి ఉంటుంది, కాబట్టి దీనిని నిర్దిష్ట కాలపరిమితిలో ఉపయోగించాలి. గడువు ముగిసేలోపు అంటుకునే దానిని ఉపయోగించకపోతే ఇది వ్యర్థానికి దారితీస్తుంది.

- నాణ్యత నియంత్రణ: అధిక-వాల్యూమ్ ఉత్పత్తి పరిసరాలలో SMT అంటుకునేది సవాలుగా ఉంటుంది. బంధం యొక్క దరఖాస్తులో వ్యత్యాసాలు భాగాల సంశ్లేషణలో అసమానతలకు దారితీయవచ్చు, ఇది తుది ఉత్పత్తిలో లోపాలకు దారి తీస్తుంది.

- పర్యావరణ ఆందోళనలు: SMT అంటుకునే రసాయనాలు సరిగా పారవేయకపోతే పర్యావరణానికి హాని కలిగిస్తాయి. ఇది స్థిరమైన మరియు పర్యావరణ బాధ్యత కలిగిన ఉత్పాదక పద్ధతులకు కట్టుబడి ఉన్న కంపెనీలకు ఆందోళన కలిగిస్తుంది.

- భాగాలకు నష్టం కలిగించే అవకాశం: SMT అంటుకునే దాని స్థానంలో ఉంచడానికి ఉద్దేశించిన లక్షణాలను దెబ్బతీస్తుంది. అంటుకునేది చాలా మందంగా లేదా సమానంగా వర్తించకపోతే ఇది సంభవించవచ్చు.

- వశ్యత లేకపోవడం: SMT అంటుకునేది పెళుసుగా ఉంటుంది, అంటే ఇది వశ్యత అవసరమయ్యే భాగాలకు తగినది కాకపోవచ్చు. ఇది ఎలక్ట్రానిక్ పరికరాలు మరియు సర్క్యూట్లలో ఉపయోగించే ఫీచర్ల రకాలను పరిమితం చేస్తుంది.

పర్యావరణ పరిగణనలు: లీడ్-ఫ్రీ SMT అడెసివ్ సొల్యూషన్స్

పర్యావరణ సమస్యల కారణంగా లీడ్-ఫ్రీ సర్ఫేస్ మౌంట్ టెక్నాలజీ (SMT) అంటుకునే పరిష్కారాలు చాలా ముఖ్యమైనవిగా మారాయి. EUలోని RoHS (ప్రమాదకర పదార్ధాల పరిమితి) ఆదేశం మరియు ఇతర దేశాలలో ఇదే విధమైన నిబంధనలు ఎలక్ట్రానిక్ పరికరాల్లో సీసం వాడకాన్ని పరిమితం చేశాయి. అందువల్ల, సీసం-రహిత SMT సంసంజనాలు సాంప్రదాయ సీసం-కలిగిన బంధాలకు ప్రసిద్ధ ప్రత్యామ్నాయంగా మారాయి.

సీసం-రహిత SMT సంసంజనాలు సాధారణంగా వెండి, రాగి లేదా టిన్ వంటి ఇతర లోహాలను కలిగి ఉంటాయి, ఇవి సీసం కంటే పర్యావరణానికి తక్కువ హానికరంగా పరిగణించబడతాయి. తయారీదారులు అధిక-నాణ్యత ఉత్పత్తి పనితీరును కొనసాగిస్తూ పర్యావరణ ప్రభావాన్ని తగ్గించడానికి ప్రయత్నిస్తున్నందున ఈ ప్రత్యామ్నాయ లోహాలు మరింత ప్రబలంగా మారాయి.

సీసం-రహిత SMT అడెసివ్లను తయారు చేయడం సాంప్రదాయ సీసం-కలిగిన బాండ్ల కంటే తక్కువ పర్యావరణ ప్రభావాన్ని కలిగి ఉంటుంది. సీసం-కలిగిన సంసంజనాల ఉత్పత్తికి తరచుగా విషపూరిత రసాయనాలను ఉపయోగించడం అవసరం, ఇది కార్మికులకు మరియు పర్యావరణానికి హానికరం. దీనికి విరుద్ధంగా, క్లీనర్, మరింత పర్యావరణ అనుకూల పద్ధతులను ఉపయోగించి సీసం-రహిత సంసంజనాలు ఉత్పత్తి చేయబడతాయి.

సీసం-రహిత SMT సంసంజనాల కోసం మరొక పర్యావరణ పరిగణన వాటి పారవేయడం. సాంప్రదాయ సీసం-కలిగిన సంసంజనాలు ప్రమాదకరమైన వ్యర్థాలుగా పరిగణించబడతాయి మరియు ప్రత్యేక పారవేసే విధానాలు అవసరం. దీనికి విరుద్ధంగా, సీసం-రహిత సంసంజనాలు ప్రమాదకర వ్యర్థాలుగా వర్గీకరించబడలేదు. ప్రామాణిక వ్యర్థాలను పారవేసే పద్ధతులను ఉపయోగించి వాటిని పారవేయవచ్చు.

థర్మల్ మేనేజ్మెంట్, వైబ్రేషన్ మరియు షాక్ రెసిస్టెన్స్కు సంబంధించి లీడ్-ఫ్రీ SMT అడ్హెసివ్లు సాంప్రదాయ సీసం-కలిగిన బంధాల మాదిరిగానే పని చేస్తున్నాయని తేలింది. అందువల్ల, పరికరం యొక్క పనితీరును రాజీ పడకుండా సీసం-కలిగిన సంసంజనాలకు నేరుగా ప్రత్యామ్నాయంగా వాటిని ఉపయోగించవచ్చు.

సూక్ష్మీకరించిన ఎలక్ట్రానిక్స్లో SMT అడెసివ్: ఖచ్చితత్వాన్ని నిర్ధారించడం

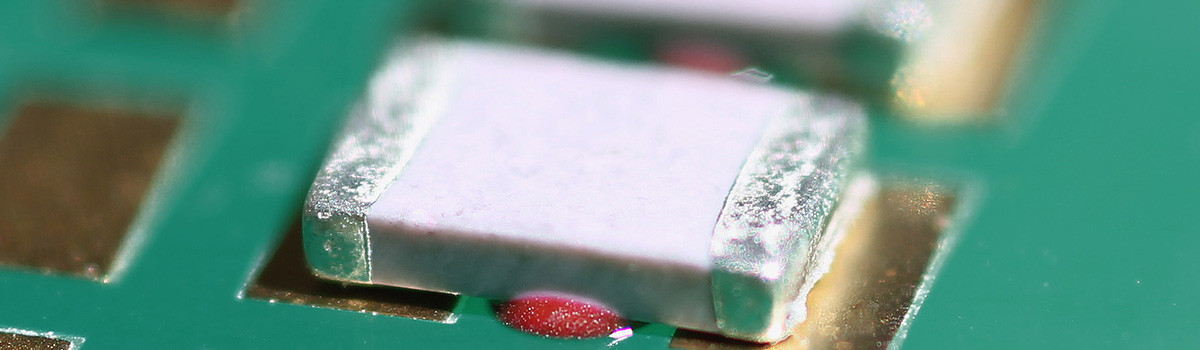

సూక్ష్మీకరించిన ఎలక్ట్రానిక్స్ యొక్క ఖచ్చితత్వాన్ని నిర్ధారించడంలో సర్ఫేస్ మౌంట్ టెక్నాలజీ (SMT) సంసంజనాలు కీలక పాత్ర పోషిస్తాయి. ఎలక్ట్రానిక్ పరికరాలు పరిమాణంలో కుదించబడుతూనే ఉన్నందున, భాగాల ప్లేస్మెంట్ మరియు బంధం చాలా క్లిష్టమైనవిగా మారతాయి. SMT సంసంజనాలు టంకము చేయబడిన భాగాలకు యాంత్రిక మద్దతు మరియు ఉపబలాలను అందిస్తాయి, ఆపరేషన్ సమయంలో వాటిని మార్చకుండా లేదా కదలకుండా నిరోధిస్తుంది.

సూక్ష్మీకరించిన ఎలక్ట్రానిక్స్లో, సరైన పనితీరును నిర్ధారించడానికి భాగాలను ఉంచడం చాలా ముఖ్యం. అసెంబ్లీ మరియు ఆపరేషన్ సమయంలో భాగాలను భద్రపరచడానికి SMT సంసంజనాలు ఒక పద్ధతిని అందిస్తాయి. భాగాలు సరైన ప్రదేశంలో మరియు దిశలో ఉన్నాయని నిర్ధారించడానికి అంటుకునేదాన్ని ఖచ్చితంగా వర్తింపజేయాలి. స్వల్పంగా తప్పుగా అమర్చడం కూడా పనితీరు సమస్యలను కలిగిస్తుంది లేదా పరికరాన్ని ఉపయోగించలేనిదిగా మార్చవచ్చు.

అధునాతన డిస్పెన్సింగ్ టెక్నాలజీల ద్వారా SMT అంటుకునే అప్లికేషన్ యొక్క ఖచ్చితత్వాన్ని మెరుగుపరచవచ్చు. ఈ సాంకేతికతలు ప్రతి కాంపోనెంట్కు అవసరమైన ఖచ్చితమైన మొత్తం మరియు లొకేషన్లో అడెసివ్ను వర్తింపజేయడానికి హై-ప్రెసిషన్ డిస్పెన్సర్లను ఉపయోగిస్తాయి. ఇది అసెంబ్లీ సమయంలో వివరాలు సరిగ్గా భద్రపరచబడి మరియు సమలేఖనం చేయబడిందని నిర్ధారిస్తుంది.

సూక్ష్మీకరించిన ఎలక్ట్రానిక్స్లో ఖచ్చితత్వం కోసం అంటుకునే పదార్థం యొక్క ఎంపిక కూడా అవసరం. అంటుకునే దాని ప్లేస్మెంట్లో తక్కువ స్నిగ్ధత మరియు అధిక స్థాయి ఖచ్చితత్వం ఉండాలి. ఇది వేగవంతమైన నివారణ సమయాన్ని కూడా కలిగి ఉండాలి, ఇది త్వరిత అసెంబ్లీ మరియు టర్నరౌండ్ సమయాలను అనుమతిస్తుంది.

ప్లేస్మెంట్లో ఖచ్చితత్వంతో పాటు, SMT సంసంజనాలు సూక్ష్మీకరించిన ఎలక్ట్రానిక్స్ పనితీరును కూడా ప్రభావితం చేస్తాయి. భాగాల నుండి ఉపరితలానికి సమర్థవంతమైన ఉష్ణ బదిలీని నిర్ధారించడానికి అంటుకునేది అద్భుతమైన ఉష్ణ వాహకతను కలిగి ఉండాలి. షార్ట్ సర్క్యూట్లు మరియు ఇతర పనితీరు సమస్యలను నివారించడానికి అంటుకునే అధిక విద్యుత్ ఇన్సులేషన్ లక్షణాలను కూడా కలిగి ఉండాలి.

మొత్తంమీద, సూక్ష్మీకరించిన ఎలక్ట్రానిక్స్ యొక్క ఖచ్చితత్వం మరియు పనితీరును నిర్ధారించడంలో SMT అడెసివ్లు కీలక పాత్ర పోషిస్తాయి. అంటుకునే పదార్థం ఖచ్చితంగా, అధిక ఖచ్చితత్వంతో వర్తింపజేయాలి మరియు అప్లికేషన్ యొక్క నిర్దిష్ట అవసరాలను తీర్చడానికి పదార్థం యొక్క ఎంపికను జాగ్రత్తగా పరిగణించాలి. అధునాతన పంపిణీ సాంకేతికతలు అంటుకునే అప్లికేషన్ యొక్క ఖచ్చితత్వాన్ని మెరుగుపరుస్తాయి, అసెంబ్లీ సమయంలో భాగాలు సరిగ్గా భద్రపరచబడి మరియు సమలేఖనం చేయబడతాయని నిర్ధారిస్తుంది. తగిన అంటుకునేదాన్ని ఎంచుకోవడం ద్వారా, తయారీదారులు తమ సూక్ష్మీకరించిన ఎలక్ట్రానిక్ పరికరాల పనితీరు మరియు దీర్ఘాయువును నిర్ధారించగలరు.

SMT అడెసివ్తో దిగుబడి మరియు సామర్థ్యాన్ని పెంచడం

సూక్ష్మీకరించిన ఎలక్ట్రానిక్స్ యొక్క ఖచ్చితత్వాన్ని నిర్ధారించడంలో సర్ఫేస్ మౌంట్ టెక్నాలజీ (SMT) సంసంజనాలు కీలక పాత్ర పోషిస్తాయి. ఎలక్ట్రానిక్ పరికరాలు పరిమాణంలో కుదించబడుతూనే ఉన్నందున, భాగాల ప్లేస్మెంట్ మరియు బంధం చాలా క్లిష్టమైనవిగా మారతాయి. SMT సంసంజనాలు టంకము చేయబడిన భాగాలకు యాంత్రిక మద్దతు మరియు ఉపబలాలను అందిస్తాయి, ఆపరేషన్ సమయంలో వాటిని మార్చకుండా లేదా కదలకుండా నిరోధిస్తుంది.

సూక్ష్మీకరించిన ఎలక్ట్రానిక్స్లో, సరైన పనితీరును నిర్ధారించడానికి భాగాలను ఉంచడం చాలా ముఖ్యం. అసెంబ్లీ మరియు ఆపరేషన్ సమయంలో భాగాలను భద్రపరచడానికి SMT సంసంజనాలు ఒక పద్ధతిని అందిస్తాయి. భాగాలు సరైన ప్రదేశంలో మరియు దిశలో ఉన్నాయని నిర్ధారించడానికి అంటుకునేదాన్ని ఖచ్చితంగా వర్తింపజేయాలి. స్వల్పంగా తప్పుగా అమర్చడం కూడా పనితీరు సమస్యలను కలిగిస్తుంది లేదా పరికరాన్ని ఉపయోగించలేనిదిగా మార్చవచ్చు.

అధునాతన డిస్పెన్సింగ్ టెక్నాలజీల ద్వారా SMT అంటుకునే అప్లికేషన్ యొక్క ఖచ్చితత్వాన్ని మెరుగుపరచవచ్చు. ఈ సాంకేతికతలు ప్రతి కాంపోనెంట్కు అవసరమైన ఖచ్చితమైన మొత్తం మరియు లొకేషన్లో అడెసివ్ను వర్తింపజేయడానికి హై-ప్రెసిషన్ డిస్పెన్సర్లను ఉపయోగిస్తాయి. ఇది అసెంబ్లీ సమయంలో వివరాలు సరిగ్గా భద్రపరచబడి మరియు సమలేఖనం చేయబడిందని నిర్ధారిస్తుంది.

సూక్ష్మీకరించిన ఎలక్ట్రానిక్స్లో ఖచ్చితత్వం కోసం అంటుకునే పదార్థం యొక్క ఎంపిక కూడా అవసరం. అంటుకునే దాని ప్లేస్మెంట్లో తక్కువ స్నిగ్ధత మరియు అధిక స్థాయి ఖచ్చితత్వం ఉండాలి. ఇది వేగవంతమైన నివారణ సమయాన్ని కూడా కలిగి ఉండాలి, ఇది త్వరిత అసెంబ్లీ మరియు టర్నరౌండ్ సమయాలను అనుమతిస్తుంది.

ప్లేస్మెంట్లో ఖచ్చితత్వంతో పాటు, SMT సంసంజనాలు సూక్ష్మీకరించిన ఎలక్ట్రానిక్స్ పనితీరును కూడా ప్రభావితం చేస్తాయి. భాగాల నుండి ఉపరితలానికి సమర్థవంతమైన ఉష్ణ బదిలీని నిర్ధారించడానికి అంటుకునేది అద్భుతమైన ఉష్ణ వాహకతను కలిగి ఉండాలి. షార్ట్ సర్క్యూట్లు మరియు ఇతర పనితీరు సమస్యలను నివారించడానికి అంటుకునే అధిక విద్యుత్ ఇన్సులేషన్ లక్షణాలను కూడా కలిగి ఉండాలి.

మొత్తంమీద, సూక్ష్మీకరించిన ఎలక్ట్రానిక్స్ యొక్క ఖచ్చితత్వం మరియు పనితీరును నిర్ధారించడంలో SMT అడెసివ్లు కీలక పాత్ర పోషిస్తాయి. అంటుకునే పదార్థం ఖచ్చితంగా, అధిక ఖచ్చితత్వంతో వర్తింపజేయాలి మరియు అప్లికేషన్ యొక్క నిర్దిష్ట అవసరాలను తీర్చడానికి పదార్థం యొక్క ఎంపికను జాగ్రత్తగా పరిగణించాలి. అధునాతన పంపిణీ సాంకేతికతలు అంటుకునే అప్లికేషన్ యొక్క ఖచ్చితత్వాన్ని మెరుగుపరుస్తాయి, అసెంబ్లీ సమయంలో భాగాలు సరిగ్గా భద్రపరచబడి మరియు సమలేఖనం చేయబడతాయని నిర్ధారిస్తుంది. తగిన అంటుకునేదాన్ని ఎంచుకోవడం ద్వారా, తయారీదారులు తమ సూక్ష్మీకరించిన ఎలక్ట్రానిక్ పరికరాల పనితీరు మరియు దీర్ఘాయువును నిర్ధారించగలరు.

SMT అడెసివ్తో విశ్వసనీయత ఆందోళనలను పరిష్కరించడం

ఎలక్ట్రానిక్ పరికరాల విశ్వసనీయతను నిర్ధారించడంలో సర్ఫేస్ మౌంట్ టెక్నాలజీ (SMT) అంటుకునేది ముఖ్యమైన పాత్ర పోషిస్తుంది. అంటుకునేది భాగాలను సురక్షితంగా ఉంచుతుంది, కదలికను నిరోధిస్తుంది మరియు ఆపరేషన్ సమయంలో నష్టం లేదా వైఫల్యం ప్రమాదాన్ని తగ్గిస్తుంది. అయినప్పటికీ, తయారీదారులు తమ ఉత్పత్తుల యొక్క దీర్ఘకాలిక పనితీరును నిర్ధారించడానికి తప్పనిసరిగా పరిష్కరించాల్సిన SMT అంటుకునే అనేక విశ్వసనీయత ఆందోళనలు ఉన్నాయి.

SMT అంటుకునే ప్రధాన విశ్వసనీయత సమస్యలలో ఒకటి దాని దీర్ఘకాలిక మన్నిక. అంటుకునే పదార్థం ఉష్ణోగ్రత మార్పులు, తేమ మరియు యాంత్రిక ఒత్తిడి వంటి వివిధ పర్యావరణ కారకాలను తట్టుకోవాలి. కాలక్రమేణా, ఈ కారకాలకు గురికావడం వల్ల అంటుకునే పదార్థం క్షీణించి, భాగాల కదలిక మరియు సంభావ్య వైఫల్యానికి దారితీస్తుంది. అందువల్ల, తయారీదారులు దీర్ఘకాలిక విశ్వసనీయతను నిర్ధారించడానికి పర్యావరణ కారకాలకు అద్భుతమైన మన్నిక మరియు నిరోధకతతో ఒక అంటుకునేదాన్ని ఎంచుకోవాలి.

SMT అంటుకునే మరొక ఆందోళన ఏమిటంటే, అప్లికేషన్ సమయంలో శూన్యాలు లేదా గాలి బుడగలు సృష్టించగల సామర్థ్యం. ఈ శూన్యాలు ఉష్ణ బదిలీతో సమస్యలను కలిగిస్తాయి మరియు అకాల భాగాల వైఫల్యానికి దారితీస్తాయి. తయారీదారులు శూన్యత ఏర్పడకుండా నిరోధించడానికి మరియు విశ్వసనీయ ఉష్ణ బదిలీని నిర్వహించడానికి వారి అంటుకునే దరఖాస్తు ప్రక్రియను జాగ్రత్తగా నియంత్రించాలి.

నిల్వ పరిస్థితులు మరియు నిర్వహణ కూడా SMT అంటుకునే విశ్వసనీయతను ప్రభావితం చేయవచ్చు. అంటుకునే పదార్థం సరిగ్గా నిల్వ చేయబడలేదని లేదా తయారీ సమయంలో తప్పుగా నిర్వహించబడలేదని అనుకుందాం. ఆ సందర్భంలో, అది కలుషితమవుతుంది లేదా క్షీణిస్తుంది, పనితీరు మరియు విశ్వసనీయతను తగ్గిస్తుంది.

ఈ విశ్వసనీయత సమస్యలను పరిష్కరించడానికి, తయారీదారులు అనేక దశలను తీసుకోవచ్చు. వారు పర్యావరణ కారకాలకు నిరూపితమైన మన్నిక మరియు ప్రతిఘటనతో ఒక అంటుకునేదాన్ని ఎంచుకోవచ్చు, ఇది దీర్ఘకాలిక వినియోగ కఠినతలను తట్టుకోగలదని నిర్ధారిస్తుంది. శూన్యత ఏర్పడకుండా నిరోధించడానికి మరియు విశ్వసనీయ ఉష్ణ బదిలీని నిర్వహించడానికి అంటుకునే దరఖాస్తు ప్రక్రియను కూడా జాగ్రత్తగా నియంత్రించవచ్చు. అంటుకునే సరైన నిల్వ మరియు నిర్వహణ కూడా దాని పనితీరు మరియు విశ్వసనీయతను ఉంచడంలో సహాయపడుతుంది.

అదనంగా, తయారీదారులు తమ ఉత్పత్తుల విశ్వసనీయతను నిర్ధారించడానికి విస్తృతమైన పరీక్ష మరియు నాణ్యత నియంత్రణ చర్యలను చేయవచ్చు. సంభావ్య సమస్యలను గుర్తించడానికి మరియు ఆశించిన విధంగా అంటుకునే పనితీరును నిర్ధారించడానికి ఇది వేగవంతమైన వృద్ధాప్య పరీక్షలు, పర్యావరణ పరీక్ష మరియు క్రియాత్మక పరీక్షలను కలిగి ఉంటుంది.

SMT అంటుకునే మరియు రీవర్క్ మరియు రిపేర్ ప్రక్రియలలో దాని పాత్ర

సర్ఫేస్ మౌంట్ టెక్నాలజీ (SMT) ఎలెక్ట్రానిక్ పరికరాలను మళ్లీ పని చేయడం మరియు మరమ్మత్తు చేయడంలో అంటుకునేది అవసరం. ఎలక్ట్రానిక్స్ పరిశ్రమలో రీవర్క్ మరియు మరమ్మత్తు ప్రక్రియలు ప్రామాణికం, ఎందుకంటే తయారీ లేదా వినియోగం సమయంలో లోపాలు మరియు సమస్యలు తలెత్తవచ్చు. SMT అంటుకునేది వదులుగా లేదా విడిపోయిన భాగాలను తిరిగి భద్రపరచడానికి లేదా దెబ్బతిన్న భాగాలను రిపేర్ చేయడానికి ఉపయోగించవచ్చు.

SMT అంటుకునే రీవర్క్ లేదా మరమ్మత్తు చేస్తున్నప్పుడు, అప్లికేషన్ కోసం తగిన అంటుకునేదాన్ని ఎంచుకోవడం అవసరం. భాగం మరియు ఉపరితలానికి బలమైన సంశ్లేషణను నిర్ధారించడానికి అంటుకునేది తగిన లక్షణాలను కలిగి ఉండాలి. అదనంగా, అడెసివ్ను సులభంగా వర్తింపజేయాలి, పనికిరాని సమయాన్ని తగ్గించడానికి మరియు మరమ్మత్తు ఖర్చులను తగ్గించడానికి వేగవంతమైన నివారణ సమయం ఉంటుంది.

రీవర్క్ మరియు రిపేర్లో SMT అంటుకునే ఒక రోజువారీ ఉపయోగం వదులుగా లేదా వేరు చేయబడిన భాగాలను తిరిగి జోడించడం. ఇది యాంత్రిక ఒత్తిడి, ఉష్ణోగ్రత హెచ్చుతగ్గులు లేదా ఇతర పర్యావరణ కారకాల వల్ల సంభవించవచ్చు. అంటుకునేది ఆ భాగాన్ని తిరిగి భద్రపరచగలదు మరియు తదుపరి కదలిక లేదా నిర్లిప్తతను నిరోధించగలదు. ఇది ఎలక్ట్రానిక్ పరికరం యొక్క జీవితాన్ని పొడిగించడంలో మరియు భర్తీ అవసరాన్ని తగ్గించడంలో సహాయపడుతుంది.

SMT అంటుకునే పగిలిన లేదా విరిగిన టంకము కీళ్ళు వంటి దెబ్బతిన్న భాగాలను కూడా రిపేర్ చేయవచ్చు. అదనపు మద్దతు మరియు ఉపబలాలను అందించడానికి దెబ్బతిన్న ప్రదేశానికి అంటుకునేదాన్ని అన్వయించవచ్చు, భాగం దాని అసలు పనితీరుకు పునరుద్ధరించడానికి సహాయపడుతుంది. కొన్ని సందర్భాల్లో, SMT అంటుకునే డ్యామేజ్ అయిన సర్క్యూట్ బోర్డ్లను రిపేర్ చేయడానికి కూడా ఉపయోగించవచ్చు, చిన్న నష్టం లేదా సమస్యలకు సమర్థవంతమైన పరిష్కారాన్ని అందిస్తుంది.

పునర్నిర్మాణం మరియు మరమ్మత్తు ప్రక్రియలలో దాని ఉపయోగంతో పాటు, SMT అంటుకునేది మొదటి స్థానంలో పునర్నిర్మాణం లేదా మరమ్మత్తు అవసరాన్ని కూడా నిరోధించవచ్చు. సరైన కాంపోనెంట్ ప్లేస్మెంట్ను నిర్ధారించడానికి మరియు కదలిక లేదా నిర్లిప్తతను నివారించడానికి ప్రారంభ తయారీ ప్రక్రియలో అంటుకునేదాన్ని ఉపయోగించవచ్చు. ఇది తిరిగి పని లేదా మరమ్మత్తు అవసరమయ్యే లోపాలు లేదా సమస్యల ప్రమాదాన్ని తగ్గించడంలో సహాయపడుతుంది.

SMT అంటుకునే భవిష్యత్తు: అడ్వాన్స్మెంట్లు మరియు ఆవిష్కరణలు

ఉపరితల మౌంట్ టెక్నాలజీ (SMT) అంటుకునే మార్కెట్ రాబోయే సంవత్సరాల్లో గణనీయంగా పెరుగుతుందని అంచనా వేయబడింది, ఇది అంటుకునే సాంకేతికతలో పురోగతి మరియు ఆవిష్కరణల ద్వారా నడపబడుతుంది. ఎప్పటికప్పుడు పెరుగుతున్న ఎలక్ట్రానిక్స్ పరిశ్రమ డిమాండ్లను తీర్చడానికి తయారీదారులు నిరంతరం కొత్త మరియు మెరుగైన అంటుకునే పరిష్కారాలను కోరుకుంటారు.

SMT అంటుకునే ఆవిష్కరణలో ఒక ప్రాంతం మరింత పర్యావరణ అనుకూల పరిష్కారాల అభివృద్ధి. స్థిరత్వం మరియు తగ్గిన పర్యావరణ ప్రభావంపై పెరిగిన దృష్టితో, తయారీదారులు ఈ అవసరాలను తీర్చగల అంటుకునే పదార్థాల కోసం చూస్తున్నారు. కొత్త అంటుకునే పరిష్కారాలు అభివృద్ధి చేయబడుతున్నాయి, ఇవి తక్కువ హానికరమైన రసాయనాలను ఉపయోగిస్తాయి మరియు రీసైకిల్ చేయడం సులభం, వ్యర్థాలను తగ్గించడం మరియు స్థిరత్వాన్ని మెరుగుపరుస్తాయి.

మెరుగైన థర్మల్ మేనేజ్మెంట్ లక్షణాలతో సంసంజనాలను అభివృద్ధి చేయడం ఆవిష్కరణ యొక్క మరొక ప్రాంతం. చిన్న, మరింత కాంపాక్ట్ ఎలక్ట్రానిక్ పరికరాల వైపు ధోరణితో ప్రభావవంతమైన థర్మల్ మేనేజ్మెంట్ చాలా ముఖ్యమైనది. ఉష్ణ వెదజల్లడం మరియు బదిలీని మెరుగుపరచగల బాండ్లు ఎలక్ట్రానిక్ పరికరం పనితీరు మరియు విశ్వసనీయతను మెరుగుపరచడంలో సహాయపడతాయి.

అదనంగా, మెరుగైన విద్యుత్ లక్షణాలతో అంటుకునే పదార్థాలపై ఆసక్తి పెరుగుతోంది. వాహకతను మెరుగుపరచగల లేదా విద్యుత్ ఇన్సులేషన్ను అందించగల బంధాలు ఎలక్ట్రానిక్ పరికరం పనితీరు మరియు విశ్వసనీయతను మెరుగుపరచడంలో సహాయపడతాయి. ఇది అధిక విద్యుద్వాహక బలం లేదా తక్కువ విద్యుత్ నిరోధకత కలిగిన బంధాలను కలిగి ఉంటుంది.

నానోటెక్నాలజీలో పురోగతులు SMT అడెసివ్లలో కూడా ఆవిష్కరణలకు దారితీస్తున్నాయి. ఉష్ణ వాహకత, సంశ్లేషణ బలం మరియు విద్యుత్ వాహకత వంటి వాటి లక్షణాలను మెరుగుపరచడానికి నానోపార్టికల్స్ అంటుకునే పదార్థాలకు జోడించబడతాయి. ఇది వివిధ అప్లికేషన్లలో మెరుగైన పనితీరు మరియు విశ్వసనీయతతో అడ్హెసివ్లకు దారి తీస్తుంది.

చివరగా, డిస్పెన్సింగ్ మరియు అప్లికేషన్ టెక్నాలజీ పురోగతులు కూడా SMT అడెసివ్స్లో ఆవిష్కరణను పెంచుతాయి. కొత్త పంపిణీ పరికరాలు మరియు పద్ధతులు అంటుకునే అప్లికేషన్ ఖచ్చితత్వం మరియు స్థిరత్వాన్ని మెరుగుపరచడంలో సహాయపడతాయి, ఇది ఎలక్ట్రానిక్ పరికరాల మెరుగైన నాణ్యత మరియు విశ్వసనీయతకు దారి తీస్తుంది.

ఇండస్ట్రీ స్పాట్లైట్: కేస్ స్టడీస్ మరియు సక్సెస్ స్టోరీస్

అనేక విజయ కథనాలు మరియు కేస్ స్టడీస్ ఎలక్ట్రానిక్స్ పరిశ్రమలో SMT అడెసివ్ల యొక్క ప్రాముఖ్యత మరియు ప్రభావాన్ని హైలైట్ చేస్తాయి. ఇక్కడ కొన్ని ఉదాహరణలు ఉన్నాయి:

- మొబైల్ ఫోన్ తయారీ: ఒక ప్రధాన మొబైల్ ఫోన్ తయారీదారు పరికర సమస్యలను ఎదుర్కొంటోంది, ఇందులో వదులుగా ఉండే భాగాలు మరియు తీవ్ర ఉష్ణోగ్రతలలో పేలవమైన పనితీరు ఉన్నాయి. భాగాలను సురక్షితంగా ఉంచడానికి మరియు ఉష్ణ నిర్వహణను మెరుగుపరచడానికి వారు అధిక-పనితీరు గల SMT అంటుకునేదాన్ని ఉపయోగించడం ప్రారంభించారు. ఇది పరికరం విశ్వసనీయత మరియు పనితీరులో గణనీయమైన మెరుగుదలలకు దారితీసింది, అలాగే పునర్నిర్మాణం మరియు మరమ్మతుల అవసరాన్ని తగ్గించింది.

- ఆటోమోటివ్ ఎలక్ట్రానిక్స్: ఆటోమోటివ్ ఎలక్ట్రానిక్స్ తయారీదారు వైబ్రేషన్లు మరియు షాక్ల కారణంగా విడిభాగాలను తొలగించడంలో సమస్యలను ఎదుర్కొంటోంది. వారు ఈ పర్యావరణ కారకాలను తట్టుకునేలా ప్రత్యేకంగా రూపొందించిన అత్యంత స్థితిస్థాపక SMT అంటుకునే వాడకాన్ని ఉపయోగించడం ప్రారంభించారు. ఇది భాగాల వైఫల్యాలలో గణనీయమైన తగ్గింపుకు దారితీసింది మరియు ఎలక్ట్రానిక్ సిస్టమ్స్ యొక్క మొత్తం విశ్వసనీయతలో పెరుగుదలకు దారితీసింది.

- వైద్య పరికరాలు: వైద్య పరికరాల తయారీదారు తయారీ ప్రక్రియలో భాగాలను అంటుకోవడంలో సమస్యలను ఎదుర్కొంటున్నారు. వారు అధిక సంశ్లేషణ బలం మరియు అద్భుతమైన విద్యుత్ లక్షణాలను అందించడానికి ప్రత్యేకమైన SMT అంటుకునేదాన్ని ఉపయోగించడం ప్రారంభించారు. ఇది వైద్య పరికరాల నాణ్యత మరియు విశ్వసనీయతలో మెరుగుదలలకు దారితీసింది, అలాగే తయారీ లోపాలు మరియు పునర్నిర్మాణంలో తగ్గింపుకు దారితీసింది.

- కన్స్యూమర్ ఎలక్ట్రానిక్స్: థర్మల్ మేనేజ్మెంట్ సరిగా లేకపోవడం వల్ల ఒక కన్స్యూమర్ ఎలక్ట్రానిక్స్ తయారీదారు తమ పరికరాలు వేడెక్కుతున్నప్పుడు సమస్యలను ఎదుర్కొంటున్నారు. వారు వేడి వెదజల్లడం మరియు బదిలీని మెరుగుపరచడానికి అధిక-పనితీరు గల SMT అంటుకునేదాన్ని ఉపయోగించడం ప్రారంభించారు. ఇది పరికరం పనితీరు మరియు విశ్వసనీయతలో మెరుగుదలలకు దారితీసింది, అలాగే మరమ్మతులు మరియు భర్తీల అవసరాన్ని తగ్గించింది.

ఈ కేస్ స్టడీస్ మరియు సక్సెస్ స్టోరీలు ఎలక్ట్రానిక్స్ పరిశ్రమలోని వివిధ అప్లికేషన్లలో SMT అడెసివ్ల యొక్క ప్రాముఖ్యత మరియు ప్రభావాన్ని హైలైట్ చేస్తాయి. అనువర్తనానికి తగిన అంటుకునేదాన్ని ఎంచుకోవడం ద్వారా మరియు సరైన అప్లికేషన్ మరియు క్యూరింగ్ని నిర్ధారించడం ద్వారా, తయారీదారులు తమ ఎలక్ట్రానిక్ పరికరాల విశ్వసనీయత మరియు పనితీరును మెరుగుపరుస్తారు, అదే సమయంలో రీవర్క్ మరియు మరమ్మతుల అవసరాన్ని తగ్గించవచ్చు.

SMT అడెసివ్ను నిర్వహించడం, నిల్వ చేయడం మరియు పారవేయడం కోసం ఉత్తమ పద్ధతులు

ఉపరితల మౌంట్ టెక్నాలజీ (SMT) అంటుకునే సరైన నిర్వహణ, నిల్వ మరియు పారవేయడం దాని ప్రభావాన్ని నిర్ధారించడానికి మరియు సంభావ్య ప్రమాదాలను తగ్గించడానికి అవసరం. అనుసరించడానికి ఇక్కడ కొన్ని ఉత్తమ పద్ధతులు ఉన్నాయి:

- హ్యాండ్లింగ్: SMT అంటుకునే పదార్థాలను నిర్వహించేటప్పుడు, అవసరమైతే చేతి తొడుగులు, భద్రతా అద్దాలు మరియు రెస్పిరేటర్ వంటి తగిన వ్యక్తిగత రక్షణ పరికరాలను (PPE) ధరించడం చాలా అవసరం. ఏదైనా హానికరమైన రసాయనాలకు గురికాకుండా ఉండటానికి ఇది సహాయపడుతుంది. సరైన మిక్సింగ్, అప్లికేషన్ మరియు క్యూరింగ్తో సహా ఉపయోగం కోసం తయారీదారు సూచనలను అనుసరించడం కూడా చాలా అవసరం.

- నిల్వ: SMT అంటుకునేది ప్రత్యక్ష సూర్యకాంతి, వేడి మరియు తేమ నుండి దూరంగా చల్లని, పొడి ప్రదేశంలో నిల్వ చేయబడాలి. అంటుకునే ప్రభావవంతంగా ఉందని నిర్ధారించడానికి ఉష్ణోగ్రత మరియు తేమ పరిస్థితులు తయారీదారు సిఫార్సుల ప్రకారం ఉండాలి. అదనంగా, SMT అంటుకునే దాని అసలు కంటైనర్లో కాలుష్యం లేదా ఆవిరిని నిరోధించడానికి గట్టిగా మూసివున్న మూతతో నిల్వ చేయాలి.

- పారవేయడం: సంభావ్య పర్యావరణ ప్రభావాన్ని తగ్గించడానికి SMT అంటుకునే సరైన పారవేయడం అవసరం. ఏదైనా ఉపయోగించని లేదా గడువు ముగిసిన అంటుకునే పదార్థాలను స్థానిక నిబంధనలు మరియు మార్గదర్శకాల ప్రకారం పారవేయాలి. ఇది ప్రమాదకర వ్యర్థాలను పారవేసే సదుపాయానికి తీసుకెళ్లడం లేదా సరైన పారవేయడం కోసం ప్రత్యేక వ్యర్థ నిర్వహణ సంస్థను సంప్రదించడం వంటివి కలిగి ఉండవచ్చు.

- చిందులు మరియు లీక్లు: పడిపోవడం లేదా లీక్ అయిన సందర్భంలో, తదుపరి కాలుష్యాన్ని నివారించడానికి వెంటనే ఆ ప్రాంతాన్ని శుభ్రం చేయడం చాలా అవసరం. స్పిల్ను అరికట్టడానికి ఇసుక లేదా మట్టి వంటి శోషక పదార్థాలను ఉపయోగించడం మరియు తగిన ద్రావకం లేదా క్లీనర్తో ఆ ప్రాంతాన్ని శుభ్రపరచడం వంటివి ఇందులో ఉండవచ్చు.

- శిక్షణ: SMT అడెసివ్లను నిర్వహించే ఉద్యోగులకు సరైన శిక్షణ మరియు విద్య అందించాలి. ఇందులో అంటుకునే పదార్థం యొక్క సరైన నిర్వహణ, నిల్వ మరియు పారవేయడం మరియు PPE యొక్క సరైన ఉపయోగం మరియు ప్రమాదం లేదా చిందటం జరిగినప్పుడు అత్యవసర ప్రతిస్పందన విధానాలపై సమాచారాన్ని కలిగి ఉండాలి.

SMT అంటుకునే నిర్వహణ, నిల్వ మరియు పారవేయడం కోసం ఈ ఉత్తమ పద్ధతులను అనుసరించడం ద్వారా, తయారీదారులు ఏదైనా సంభావ్య ప్రమాదాలు లేదా పర్యావరణ ప్రభావాన్ని తగ్గించేటప్పుడు అంటుకునే భద్రత మరియు ప్రభావాన్ని నిర్ధారించగలరు. నిర్దిష్ట సిఫార్సులు మరియు అవసరాల కోసం తయారీదారు సూచనలు, స్థానిక నిబంధనలు మరియు మార్గదర్శకాలను సంప్రదించడం చాలా అవసరం.

ముగింపు:

ఉత్పత్తి విశ్వసనీయతను మెరుగుపరచడం మరియు ఖచ్చితమైన కాంపోనెంట్ ప్లేస్మెంట్ను ప్రారంభించడం ద్వారా SMT అంటుకునేది ఎలక్ట్రానిక్స్ తయారీలో విప్లవాత్మక మార్పులు చేసింది. అందుబాటులో ఉన్న అంటుకునే ఎంపికల విస్తృత శ్రేణి, పంపిణీ సాంకేతికతలలో పురోగతి మరియు పర్యావరణ పరిగణనలు ఆధునిక తయారీ ప్రక్రియలలో SMT అంటుకునే ఒక ముఖ్యమైన భాగం. పరిశ్రమ అభివృద్ధి చెందుతున్నప్పుడు, తయారీదారులు సమర్థత, దిగుబడి మరియు మొత్తం ఉత్పత్తి నాణ్యతను పెంచడానికి SMT అడ్హెసివ్లతో అనుబంధించబడిన తాజా పరిణామాలు మరియు ఉత్తమ పద్ధతులతో తప్పనిసరిగా నవీకరించబడాలి. SMT అంటుకునే శక్తిని ఉపయోగించడం ద్వారా, తయారీదారులు ఎలక్ట్రానిక్స్ తయారీలో కొత్త అవకాశాలను అన్లాక్ చేయవచ్చు, ఇది మెరుగైన పనితీరు మరియు కస్టమర్ సంతృప్తికి దారి తీస్తుంది.