ఎలక్ట్రానిక్ అడ్హెసివ్స్ యొక్క పూర్తి గైడ్

ఎలక్ట్రానిక్ సంసంజనాలు

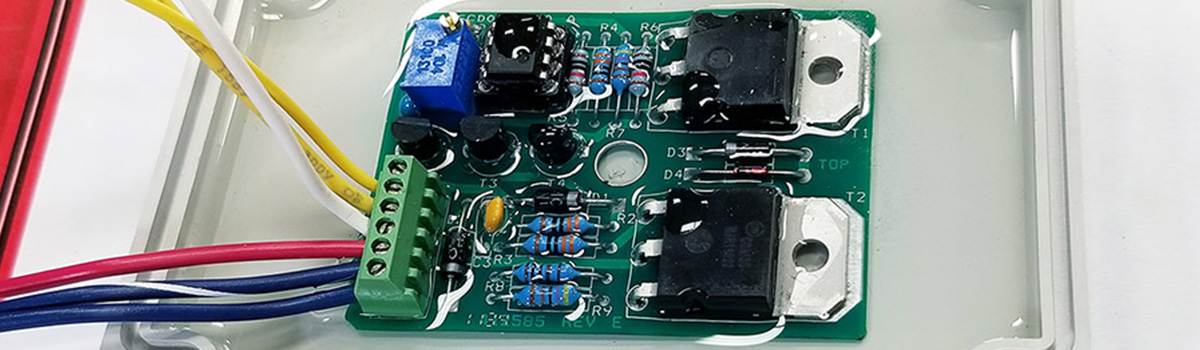

ఎలక్ట్రానిక్ అడెసివ్లు అనేవి ఇంటిగ్రేటెడ్ సర్క్యూట్లు, రెసిస్టర్లు, కెపాసిటర్లు మరియు ట్రాన్సిస్టర్లు వంటి ఎలక్ట్రానిక్ భాగాలను సర్క్యూట్ బోర్డ్లు, సబ్స్ట్రేట్లు మరియు ఇతర ఎలక్ట్రానిక్ పరికరాలకు బంధించే ప్రత్యేకమైన పదార్థాలు. ఈ సంసంజనాలు ఎలక్ట్రానిక్ ఉత్పత్తుల విశ్వసనీయత, పనితీరు మరియు దీర్ఘాయువును నిర్ధారిస్తాయి.

ఎలక్ట్రానిక్ అడెసివ్లు వాహక మరియు నాన్-కండక్టివ్ అడెసివ్లు, థర్మల్ మరియు ఎలక్ట్రికల్ కండక్టివ్ అడెసివ్లు మరియు UV-నయం చేయగల అడెసివ్లతో సహా వివిధ రకాలుగా వస్తాయి. ఎలక్ట్రానిక్ పరికరాలు వాటి జీవితకాలంలో ఎదుర్కొనే తీవ్రమైన ఉష్ణోగ్రతలు, రసాయనాలు, తేమ, కంపనం మరియు ఇతర పర్యావరణ కారకాలను తట్టుకునేలా మేము వాటిని రూపొందించాము.

వివిధ పరిశ్రమలు ఆటోమోటివ్, ఏరోస్పేస్, టెలికమ్యూనికేషన్స్, మెడికల్ మరియు కన్స్యూమర్ ఎలక్ట్రానిక్స్తో సహా ఎలక్ట్రానిక్ అడ్హెసివ్లను విస్తృతంగా ఉపయోగిస్తాయి. అవి ఎలక్ట్రానిక్ పరికరాల సూక్ష్మీకరణ, వేగం మరియు కార్యాచరణను మరియు కఠినమైన పరిస్థితులకు వాటి నిరోధకతను ప్రారంభిస్తాయి.

ఆధునిక సాంకేతికతలో ఎలక్ట్రానిక్ అడ్హెసివ్స్ యొక్క ప్రాముఖ్యత

ఎలక్ట్రానిక్ సంసంజనాలు ఆధునిక సాంకేతిక పరిజ్ఞానం యొక్క ముఖ్యమైన భాగం. ఎలక్ట్రానిక్ పరికరాల విశ్వసనీయత మరియు దీర్ఘాయువు, అలాగే వాటి సూక్ష్మీకరణ, వేగం మరియు కార్యాచరణను నిర్ధారించడంలో ఇవి కీలక పాత్ర పోషిస్తాయి. ఆధునిక సాంకేతికతలో ఎలక్ట్రానిక్ అడ్హెసివ్స్ చాలా ముఖ్యమైనవి కావడానికి ఇక్కడ కొన్ని కారణాలు ఉన్నాయి:

సూక్ష్మీకరణ: తయారీదారులు ఎలక్ట్రానిక్ పరికరాలను సూక్ష్మీకరించినందున, వారు వాటి నిర్మాణంలో ఉపయోగించే భాగాలను కూడా సూక్ష్మీకరించాలి. ఎలక్ట్రానిక్ సంసంజనాలు తయారీదారులు ఈ చిన్న భాగాలను ఖచ్చితత్వం మరియు స్థిరత్వంతో బంధించడానికి అనుమతిస్తాయి, ఇది చిన్న, మరింత సంక్లిష్టమైన పరికరాలను అభివృద్ధి చేయడానికి వీలు కల్పిస్తుంది.

మన్నిక: ఉష్ణోగ్రత మార్పులు, తేమ మరియు షాక్తో సహా కఠినమైన పర్యావరణ పరిస్థితులు తరచుగా ఎలక్ట్రానిక్ పరికరాలను బహిర్గతం చేస్తాయి. ఈ పరిస్థితులను తట్టుకోవడానికి మేము ఎలక్ట్రానిక్ అడ్హెసివ్లను రూపొందిస్తాము, భాగాలు సురక్షితంగా బంధించబడి ఉన్నాయని మరియు పరికరం సరిగ్గా పని చేస్తుందని నిర్ధారిస్తాము.

కార్యాచరణ: పరికరం ద్వారా విద్యుత్ ప్రవాహాన్ని ఎనేబుల్ చేస్తూ, భాగాల మధ్య వాహక మార్గాలను రూపొందించడానికి ఎలక్ట్రానిక్ సంసంజనాలను కూడా ఉపయోగించవచ్చు. ఇది మరింత సంక్లిష్టమైన సర్క్యూట్ల అభివృద్ధికి మరియు ఎలక్ట్రానిక్ పరికరాలలో కార్యాచరణను పెంచడానికి అనుమతిస్తుంది.

తొందర: తయారీలో ఎలక్ట్రానిక్ అడెసివ్లను ఉపయోగించడం వల్ల ఉత్పత్తిని క్రమబద్ధీకరించడానికి మరియు అసెంబ్లీ సమయాన్ని తగ్గించడంలో సహాయపడుతుంది. ఎలక్ట్రానిక్ సీలాంట్లు త్వరగా మరియు ఖచ్చితంగా వర్తించబడతాయి, సమయాన్ని ఆదా చేయడం మరియు సామర్థ్యాన్ని పెంచుతుంది.

విశ్వసనీయత: చిన్న వైఫల్యం కూడా ఎలక్ట్రానిక్ పరికరాలలో ముఖ్యమైన సమస్యలను కలిగిస్తుంది. ఎలక్ట్రానిక్ సంసంజనాలు భాగాల మధ్య నమ్మకమైన మరియు సురక్షితమైన బంధాన్ని అందిస్తాయి, నష్టం ప్రమాదాన్ని తగ్గించడం మరియు పరికరం సరిగ్గా పనిచేస్తుందని నిర్ధారిస్తుంది.

ఎలక్ట్రానిక్ అడ్హెసివ్స్ రకాలు: ఒక సమగ్ర అవలోకనం

ఎలక్ట్రానిక్ సంసంజనాలు వివిధ రకాలుగా వస్తాయి, ప్రతి ఒక్కటి ప్రత్యేక లక్షణాలు మరియు ప్రయోజనాలతో ఉంటాయి. అంటుకునే ఎంపిక పరికరం యొక్క నిర్దిష్ట అప్లికేషన్ మరియు అవసరాలపై ఆధారపడి ఉంటుంది మరియు తయారీదారులు విశ్వసనీయత, కార్యాచరణ మరియు దీర్ఘాయువును నిర్ధారించడానికి తగిన పరికర అంటుకునేదాన్ని ఎంచుకోవాలి. పరిశ్రమలో సాధారణంగా ఉపయోగించే వివిధ రకాల ఎలక్ట్రానిక్ అడ్హెసివ్లు ఇక్కడ ఉన్నాయి:

- వాహక సంసంజనాలు:ఎలక్ట్రానిక్ తయారీదారులు ఎలక్ట్రానిక్ భాగాల మధ్య విద్యుత్ కనెక్షన్లను సృష్టించడానికి వాహక సంసంజనాలను ఉపయోగిస్తారు. అవి జిగురు ద్వారా విద్యుత్ ప్రవాహాన్ని ఎనేబుల్ చేసే వెండి లేదా రాగి వంటి వాహక కణాలను కలిగి ఉంటాయి. తయారీదారులు సాధారణంగా టచ్స్క్రీన్లు, సెన్సార్లు మరియు ఇతర ఎలక్ట్రానిక్ పరికరాలను తయారు చేయడానికి ఈ అంటుకునే పదార్థాలను ఉపయోగిస్తారు.

- నాన్-వాహక సంసంజనాలు:తయారీదారులు విద్యుత్ కనెక్షన్లు అవసరం లేని ఎలక్ట్రానిక్ బాండ్ భాగాలకు నాన్-కండక్టివ్ అడెసివ్లను ఉపయోగిస్తారు. వారు తరచుగా సర్క్యూట్ బోర్డ్ అసెంబ్లీలో ఉపయోగిస్తారు, సభ్యుల మధ్య యాంత్రిక స్థిరత్వం మరియు ఇన్సులేషన్ అందించడం.

- ఉష్ణ వాహక సంసంజనాలు: ఉష్ణ వాహక సంసంజనాలు ఎలక్ట్రానిక్ భాగాల నుండి వేడిని వెదజల్లుతాయి. అవి సిరామిక్ లేదా కార్బన్ వంటి ఉష్ణ వాహక కణాలను కలిగి ఉంటాయి, ఇవి జిగురు ద్వారా వేడిని ప్రవహించేలా చేస్తాయి. తయారీదారులు విద్యుత్ సరఫరా, LED లైటింగ్ మరియు గణనీయమైన మొత్తంలో వేడిని ఉత్పత్తి చేసే ఇతర పరికరాలను తయారు చేయడానికి ఈ సంసంజనాలను ఉపయోగిస్తారు.

- విద్యుత్ వాహక సంసంజనాలు:విద్యుత్ వాహక సంసంజనాలు వాహక సంసంజనాల మాదిరిగానే ఉంటాయి కానీ అధిక విద్యుత్ వాహకతను కలిగి ఉంటాయి. మైక్రోప్రాసెసర్లు మరియు మెమరీ చిప్ల వంటి అధిక-పనితీరు గల ఎలక్ట్రానిక్ పరికరాలను సమీకరించడానికి వీటిని తరచుగా ఉపయోగిస్తారు.

- UV-నయం చేయగల సంసంజనాలు: అతినీలలోహిత కాంతిని ఉపయోగించి UV-నయం చేయగల సంసంజనాలను నయం చేయవచ్చు. అవి వేగంగా నయమవుతాయి మరియు వివిధ రకాల ఉపరితలాలకు అద్భుతమైన సంశ్లేషణను అందిస్తాయి. తయారీదారులు సాధారణంగా వైద్య పరికరాలు, ఆప్టికల్ పరికరాలు మరియు వేగవంతమైన క్యూరింగ్ సమయాలు అవసరమయ్యే ఇతర పరికరాలను తయారు చేయడానికి ఈ అంటుకునే పదార్థాలను ఉపయోగిస్తారు.

- ఎపాక్సీ అడెసివ్స్: ఎపోక్సీ సంసంజనాలు అధిక బలం మరియు మన్నికకు ప్రసిద్ధి చెందాయి. వారు సాధారణంగా స్మార్ట్ఫోన్లు, టాబ్లెట్లు మరియు ల్యాప్టాప్ల వంటి బలమైన బంధం అవసరమయ్యే ఎలక్ట్రానిక్ పరికరాలను సమీకరించుకుంటారు.

కండక్టివ్ అడెసివ్స్: ఎలక్ట్రికల్ సర్క్యూట్రీలో వారి పాత్ర

ఎలక్ట్రానిక్ పరికరాల తయారీలో వాహక సంసంజనాలు అవసరమైన పదార్థాలు. ఎలక్ట్రానిక్ భాగాల మధ్య విద్యుత్ కనెక్షన్లను రూపొందించడానికి అవి ఒక పద్ధతిని అందిస్తాయి, ఇది ఈ పరికరాల కార్యాచరణకు కీలకమైనది. ఈ బ్లాగ్ పోస్ట్ ఎలక్ట్రికల్ సర్క్యూట్రీలో వాహక సంసంజనాల పాత్రను చర్చిస్తుంది.

వాహక సంసంజనాలు వెండి, రాగి లేదా నికెల్ వంటి వాహక కణాలతో రూపొందించబడ్డాయి, జిగురు ద్వారా విద్యుత్ ప్రవహించేలా చేస్తుంది. ఈ కణాలు ఎలక్ట్రానిక్ భాగాల మధ్య వాహక మార్గాన్ని సృష్టిస్తాయి, పరికరం సరిగ్గా పనిచేస్తుందని నిర్ధారిస్తుంది. తయారీదారులు సాధారణంగా టచ్స్క్రీన్లు, సెన్సార్లు మరియు ఇతర ఎలక్ట్రానిక్ పరికరాలను తయారు చేయడానికి వాహక సంసంజనాలను ఉపయోగిస్తారు.

ఎలక్ట్రికల్ సర్క్యూట్రీలో వాహక సంసంజనాలను ఉపయోగించడం యొక్క ఒక ప్రయోజనం ఏమిటంటే, భాగాల మధ్య సురక్షితమైన బంధాన్ని అందించగల సామర్థ్యం. ఈ సంసంజనాలు ఎలక్ట్రానిక్ పరికరాల పర్యావరణ ఒత్తిళ్లను తట్టుకోగల బలమైన మరియు స్థిరమైన కనెక్షన్ను సృష్టిస్తాయి. జిగురు కూడా సర్క్యూట్ అంతటా కరెంట్ను సమానంగా పంపిణీ చేయగలదు, హాట్ స్పాట్లను నివారిస్తుంది మరియు అన్ని భాగాలు సరైన శక్తిని పొందేలా చేస్తుంది.

సౌకర్యవంతమైన సర్క్యూట్లను రూపొందించడానికి వాహక సంసంజనాలను కూడా ఉపయోగించవచ్చు, ఇది ధరించగలిగే ఎలక్ట్రానిక్స్ లేదా వైద్య పరికరాల వంటి సౌకర్యవంతమైన పరికరాలకు అవసరం. కండక్టివ్ అడెసివ్లను సౌకర్యవంతమైన సబ్స్ట్రేట్లకు అన్వయించవచ్చు, వంగడం, తిప్పడం లేదా సాగదీయడం వంటి కోర్సులను సృష్టిస్తుంది.

వాహక సంసంజనాలను ఉపయోగించడం యొక్క సవాళ్లలో ఒకటి, వాటి వాహకత కాలక్రమేణా క్షీణించవచ్చు, ముఖ్యంగా కఠినమైన పర్యావరణ పరిస్థితులకు గురైనప్పుడు. తయారీదారులు ఈ సమస్యను పరిష్కరించడానికి మెరుగైన మన్నిక మరియు వాహకతతో కొత్త సూత్రీకరణలను నిరంతరం అభివృద్ధి చేస్తారు.

థర్మల్లీ కండక్టివ్ అడెసివ్లను అర్థం చేసుకోవడం

అనేక ఆధునిక ఎలక్ట్రానిక్ పరికరాలలో ఉష్ణ వాహక సంసంజనాలు ముఖ్యమైన భాగం. ఈ సంసంజనాలు రెండు ఉపరితలాల మధ్య ఉష్ణాన్ని బంధిస్తాయి మరియు బదిలీ చేస్తాయి, ఉష్ణ నిర్వహణను మెరుగుపరుస్తాయి మరియు వేడెక్కడాన్ని నివారిస్తాయి. ఈ పోస్ట్లో, ఉష్ణ వాహక సంసంజనాలు అంటే ఏమిటి, వాటి లక్షణాలు మరియు వాటి అప్లికేషన్లను మేము విశ్లేషిస్తాము.

ఉష్ణ వాహక సంసంజనాలు అధిక ఉష్ణ వాహకత కలిగిన అంటుకునే రకం, మరియు దీని అర్థం అవి రెండు ఉపరితలాల మధ్య వేడిని సమర్థవంతంగా బదిలీ చేయగలవు. వాహక సంసంజనాల యొక్క సాధారణ కూర్పులో ఎపోక్సీ లేదా సిలికాన్ వంటి పాలిమర్ మాతృక మరియు అల్యూమినియం ఆక్సైడ్ లేదా బోరాన్ నైట్రైడ్ వంటి వాహక కణాల కలయిక ఉంటుంది.

థర్మల్లీ కండక్టివ్ అడ్హెసివ్స్ యొక్క లక్షణాలు పాలిమర్ మాతృక రకం మరియు ఉపయోగించిన వాహక కణాలపై ఆధారపడి ఉంటాయి. ప్రాథమిక లక్షణాలలో ఉష్ణ వాహకత, స్నిగ్ధత మరియు క్యూరింగ్ సమయం ఉన్నాయి. అంటుకునే అత్యంత క్లిష్టమైన ఆస్తి దాని ఉష్ణ వాహకత, ఇది ఉపరితలాల మధ్య ఉష్ణ బదిలీని ఎంత ప్రభావవంతంగా నిర్ణయిస్తుంది. అంటుకునే స్నిగ్ధత దానిని దరఖాస్తు చేయడం ఎంత సులభమో నిర్ణయిస్తుంది మరియు క్యూరింగ్ సమయం అంటుకునే దాని గరిష్ట ఉష్ణ వాహకతను నయం చేయడానికి మరియు పూర్తిగా చేరుకోవడానికి ఎంత సమయం పడుతుందో నిర్ణయిస్తుంది.

ఉష్ణ వాహక సంసంజనాలు ఆటోమోటివ్, ఏరోస్పేస్ మరియు ఎలక్ట్రానిక్స్ పరిశ్రమలతో సహా అనేక అనువర్తనాలను కలిగి ఉన్నాయి. ఎలక్ట్రానిక్స్ పరిశ్రమలో, హీట్ సింక్లు మరియు స్ప్రెడర్లకు థర్మల్ కండక్టివ్ అడెసివ్స్ బాండ్ భాగాలు, థర్మల్ మేనేజ్మెంట్ను మెరుగుపరుస్తాయి మరియు వేడెక్కడాన్ని నివారిస్తాయి. LED లైటింగ్ భాగాలను సబ్స్ట్రేట్లకు బంధించడానికి కూడా ఇవి ఉపయోగించబడతాయి, ఇవి చాలా వేడిని ఉత్పత్తి చేస్తాయి.

ఆటోమోటివ్ పరిశ్రమలో, థర్మల్ కండక్టివ్ అడ్హెసివ్లను పవర్ ఎలక్ట్రానిక్స్ భాగాలను హీట్ సింక్లకు బంధించడానికి ఉపయోగిస్తారు, ఇది థర్మల్ మేనేజ్మెంట్ను మెరుగుపరచడంలో సహాయపడుతుంది. అవి ఇంజిన్ భాగాలకు సెన్సార్లను కూడా కనెక్ట్ చేస్తాయి, ఇవి అధిక-ఉష్ణోగ్రత వాతావరణంలో పనిచేయాలి.

విద్యుద్వాహక సంసంజనాలు: ఎలక్ట్రికల్ భాగాలలో ఇన్సులేషన్ను నిర్ధారించడం

విద్యుద్వాహక సంసంజనాలు ఎలక్ట్రానిక్స్ పరిశ్రమలో విద్యుత్ భాగాలకు ఇన్సులేషన్ మరియు రక్షణను అందించడానికి ఉపయోగించే ముఖ్యమైన పదార్థాలు. విద్యుత్ వాహకత ఆందోళన కలిగించే లేదా అధిక స్థాయి ఇన్సులేషన్ అవసరమయ్యే అనువర్తనాల్లో, ఈ అవసరాలను తీర్చలేని సాంప్రదాయ సంసంజనాలకు బదులుగా ఉష్ణ వాహక సంసంజనాలు ఉపయోగించబడతాయి. విద్యుద్వాహక సంసంజనాలు అద్భుతమైన ఇన్సులేషన్ లక్షణాలను కలిగి ఉంటాయి మరియు అధిక ఉష్ణోగ్రతలను తట్టుకోగలవు, ఇవి ఎలక్ట్రానిక్ పరికరాలలో ఉపయోగించడానికి అనువైనవి.

విద్యుద్వాహక సంసంజనాలను ఉపయోగించడం వల్ల కలిగే కొన్ని ప్రయోజనాలు ఇక్కడ ఉన్నాయి:

- నిరోధం:విద్యుద్వాహక సంసంజనాలు అద్భుతమైన ఇన్సులేషన్ లక్షణాలను అందిస్తాయి, విద్యుత్ ప్రవాహాన్ని వాటి ద్వారా ప్రవహించకుండా నిరోధిస్తుంది మరియు వాటి బంధన భాగాలు విద్యుత్తుగా వేరుచేయబడిందని నిర్ధారిస్తుంది.

- ఉష్ణ నిరోధకాలు:విద్యుద్వాహక సంసంజనాలు అధిక ఉష్ణోగ్రతలను తట్టుకోగలవు మరియు కాలక్రమేణా వాటి లక్షణాలను నిర్వహించగలవు, ఇది మోటార్లు మరియు ట్రాన్స్ఫార్మర్లు వంటి ముఖ్యమైన వేడిని ఉత్పత్తి చేసే అనువర్తనాలకు బాగా సరిపోతాయి.

- రసాయన నిరోధకత: విద్యుద్వాహక సంసంజనాలు రసాయనాలను నిరోధిస్తాయి, ఇతర సంసంజనాలు విఫలమయ్యే కఠినమైన వాతావరణంలో వాటిని ఉపయోగించడానికి అనుకూలంగా ఉంటాయి.

- మన్నిక: విద్యుద్వాహక సంసంజనాలు అద్భుతమైన బంధన లక్షణాలను కలిగి ఉంటాయి మరియు అధిక ఒత్తిడి మరియు ఒత్తిడిని తట్టుకోగలవు, యాంత్రిక ఒత్తిడితో అనువర్తనాల్లో ఉపయోగించడానికి వాటిని ఆదర్శంగా మారుస్తుంది.

- సులభమైన అప్లికేషన్:విద్యుద్వాహక సంసంజనాలు త్వరగా మరియు సమర్ధవంతంగా వర్తించబడతాయి, వేగవంతమైన అసెంబ్లీ మరియు ఉత్పత్తిని అనుమతిస్తుంది.

- పాండిత్యము:మీరు ఎలక్ట్రానిక్ పరికరాలు, ఆటోమోటివ్ భాగాలు మరియు వైద్య పరికరాలు వంటి వివిధ అప్లికేషన్లలో విద్యుద్వాహక సంసంజనాలను ఉపయోగించవచ్చు.

ఎపోక్సీలు, సిలికాన్లు మరియు యాక్రిలిక్లతో సహా వివిధ సూత్రీకరణలలో విద్యుద్వాహక సంసంజనాలు అందుబాటులో ఉన్నాయి. మేము ప్రతి సూత్రీకరణను నిర్దిష్ట అనువర్తనాలకు సరిపోయే ప్రత్యేక లక్షణాలతో రూపొందిస్తాము.

UV-నయం చేయగల అడ్హెసివ్స్: ఎలక్ట్రానిక్ అసెంబ్లీకి త్వరిత పరిష్కారం

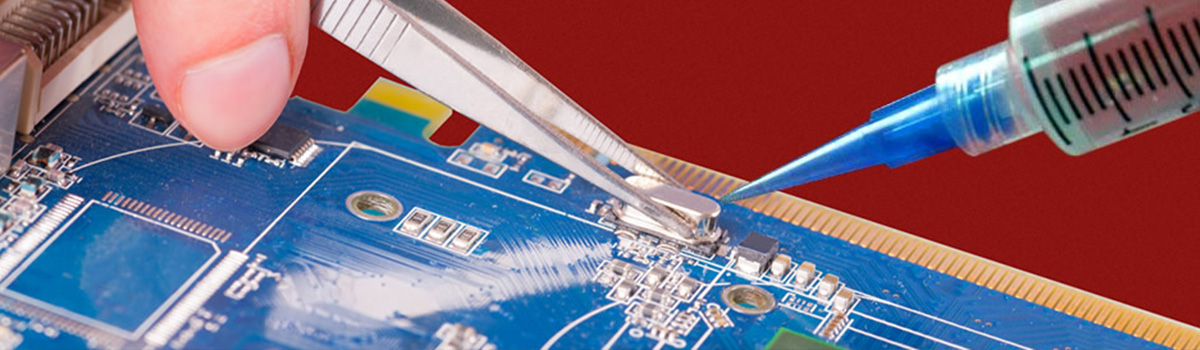

ఎలక్ట్రానిక్ పరికరాలు మన జీవితంలో అంతర్భాగంగా మారాయి. స్మార్ట్ఫోన్ల నుండి ల్యాప్టాప్ల వరకు, ఆటోమొబైల్స్ నుండి వైద్య పరికరాల వరకు దాదాపు ప్రతిదానికీ మేము ఎలక్ట్రానిక్స్పై ఆధారపడతాము. ఎలక్ట్రానిక్ అసెంబ్లీ వివిధ భాగాలను కలుపుతుంది మరియు సంసంజనాలు కీలక పాత్ర పోషిస్తాయి. UV-నయం చేయగల సంసంజనాలు వాటి శీఘ్ర క్యూరింగ్ సమయం మరియు అధిక బంధం బలం కారణంగా వివిధ అంటుకునే వాటి మధ్య ప్రజాదరణ పొందుతున్నాయి.

UV-నయం చేయగల సంసంజనాలు అతినీలలోహిత కాంతికి గురైనప్పుడు నయం చేసే రియాక్టివ్ అడెసివ్లు. క్యూరింగ్ సెకన్లలో జరుగుతుంది, అధిక-వాల్యూమ్ ఉత్పత్తి వాతావరణాలకు వాటిని ఆదర్శవంతమైన ఎంపికగా చేస్తుంది. UV-నయం చేయగల సంసంజనాలు తాపన లేదా ఎండబెట్టడం అవసరాన్ని తొలగిస్తాయి, అసెంబ్లీ సమయం మరియు ఉత్పత్తి ఖర్చును తగ్గిస్తుంది.

UV-నయం చేయగల అడ్హెసివ్స్ యొక్క అధిక బంధం బలం వాటిని లోహాలు, ప్లాస్టిక్లు మరియు గాజుతో సహా వివిధ ఉపరితలాలకు అనుకూలంగా చేస్తుంది. అవి పాలీప్రొఫైలిన్, పాలిథిలిన్ మరియు పాలికార్బోనేట్ వంటి కష్టతరమైన బంధ పదార్థాలకు అద్భుతమైన సంశ్లేషణను అందిస్తాయి. UV-నయం చేయగల సంసంజనాల ద్వారా ఏర్పడిన అంటుకునే బంధం ఘనమైనది మరియు మన్నికైనది మరియు ఇది అధిక ఉష్ణోగ్రతలు, రసాయనాలు మరియు తేమ వంటి కఠినమైన వాతావరణాలను తట్టుకోగలదు.

UV-నయం చేయగల సంసంజనాల యొక్క మరొక ప్రయోజనం ఒక నిర్దిష్ట ప్రాంతంలో నయం చేయగల సామర్థ్యం. అంటుకునే బంధం ప్రదేశానికి ఖచ్చితంగా వర్తించబడుతుంది మరియు UV కాంతికి సైట్ను బహిర్గతం చేయడం ద్వారా క్యూరింగ్ ప్రక్రియను ప్రారంభించవచ్చు. ఈ ఫీచర్ కచ్చితమైన పొజిషనింగ్ మరియు కాంపోనెంట్స్ అలైన్మెంట్ అవసరమయ్యే అప్లికేషన్లకు వాటిని ఆదర్శవంతంగా చేస్తుంది.

UV-నయం చేయగల సంసంజనాలు కూడా పర్యావరణ అనుకూలమైనవి మరియు క్యూరింగ్ సమయంలో ద్రావకాలు లేదా అస్థిర కర్బన సమ్మేళనాలను (VOCలు) విడుదల చేయవు. ఇది వాటిని పరిమిత ప్రదేశాలలో ఉపయోగించడానికి సురక్షితంగా చేస్తుంది మరియు పర్యావరణ ప్రభావాన్ని తగ్గిస్తుంది.

సరైన ఎలక్ట్రానిక్ అంటుకునేదాన్ని ఎంచుకోవడం: పరిగణించవలసిన ముఖ్య అంశాలు

ఎలక్ట్రానిక్ పరికరాల దీర్ఘాయువు మరియు విశ్వసనీయతను నిర్ధారించడంలో తగిన ఎలక్ట్రానిక్ అడ్హెసివ్లను ఎంచుకోవడం చాలా ముఖ్యం. ఎలక్ట్రానిక్ సంసంజనాలు భాగాలను బంధిస్తాయి మరియు తేమ, ధూళి మరియు ఉష్ణోగ్రత హెచ్చుతగ్గులు వంటి బాహ్య కారకాల నుండి రక్షిస్తాయి. సరైన ఎలక్ట్రానిక్ అంటుకునేదాన్ని ఎన్నుకునేటప్పుడు పరిగణించవలసిన ముఖ్య అంశాలను ఇక్కడ చర్చిస్తాము.

రసాయన గుణాలు

అనుకూలత: అంటుకునేది తప్పనిసరిగా లోహాలు, ప్లాస్టిక్లు మరియు గాజుతో సహా అది బంధించే పదార్థాలకు అనుకూలంగా ఉండాలి.

రసాయన నిరోధకత: క్లీనింగ్ ఏజెంట్లు లేదా ద్రావకాలు వంటి ఎలక్ట్రానిక్ పరికరంతో సంబంధంలోకి వచ్చే రసాయనాలను అంటుకునే పదార్థం తప్పనిసరిగా నిరోధించాలి.

థర్మల్ లక్షణాలు: అంటుకునేది ఆపరేటింగ్ ఉష్ణోగ్రతలు మరియు హెచ్చుతగ్గులను తట్టుకోవాలి.

అప్లికేషన్ లక్షణాలు

చిక్కదనం: సరైన అనువర్తనాన్ని నిర్ధారించడానికి, మీరు అంటుకునే మందాన్ని పరిగణించాలి, ఎందుకంటే ఇది సమానంగా ప్రవహిస్తుంది మరియు మీరు కలిసి బంధించాలనుకుంటున్న ఉపరితలాలను కవర్ చేయాలి.

క్యూర్ టైమ్: అంటుకునేది తప్పనిసరిగా అసెంబ్లీ ప్రక్రియకు అనుగుణంగా నివారణ సమయాన్ని కలిగి ఉండాలి. సుదీర్ఘ నివారణ సమయం ఉత్పత్తిని నెమ్మదిస్తుంది, అయితే స్వల్ప నివారణ సమయం సరైన బంధాన్ని అనుమతించదు.

సంశ్లేషణ బలం: పరికరం యొక్క భాగాలను బంధించడానికి మరియు దీర్ఘాయువును నిర్ధారించడానికి అంటుకునే తగినంత సంశ్లేషణ బలం ఉండాలి.

పర్యావరణ లక్షణాలు

తేమ నిరోధకత: అంటుకునే తేమ నుండి రక్షించాలి, ఇది ఎలక్ట్రానిక్ భాగాలను దెబ్బతీస్తుంది.

UV నిరోధకత: అంటుకునే UV రేడియేషన్ నుండి రక్షించాలి, ఇది పదార్థాల రంగు పాలిపోవడానికి మరియు క్షీణతకు కారణమవుతుంది.

ప్రభావం నిరోధకత: చుక్కలు లేదా షాక్ల వంటి భౌతిక ప్రభావాల నుండి అంటుకునే పదార్థం తప్పనిసరిగా రక్షించబడాలి.

ఎలక్ట్రానిక్ పరికరాల దీర్ఘాయువు మరియు విశ్వసనీయతను నిర్ధారించడంలో తగిన ఎలక్ట్రానిక్ అడ్హెసివ్లను ఎంచుకోవడం చాలా ముఖ్యం. అంటుకునే రసాయనం, అప్లికేషన్ మరియు పర్యావరణ లక్షణాలను పరిగణనలోకి తీసుకోవడం ద్వారా, తయారీదారులు అంటుకునే భాగాలను సరిగ్గా బంధిస్తుందని మరియు బాహ్య కారకాల నుండి రక్షణ కల్పిస్తారని నిర్ధారించుకోవచ్చు.

సబ్స్ట్రేట్లతో అనుకూలత: సంశ్లేషణ మరియు స్థిరత్వాన్ని నిర్ధారించడం

సబ్స్ట్రేట్లతో అనుకూలత ఆటోమోటివ్, నిర్మాణం మరియు ప్యాకేజింగ్ వంటి వివిధ పరిశ్రమలలో సంశ్లేషణ మరియు స్థిరత్వాన్ని నిర్ధారిస్తుంది. ఒక పూత లేదా అంటుకునే పదార్థాన్ని ఒక ఉపరితలంపై వర్తింపజేయడం యొక్క విజయం రెండు పదార్థాలు ఎంత అనుకూలంగా ఉంటాయి అనే దానిపై ఆధారపడి ఉంటుంది. ఈ చర్చలో, మేము సబ్స్ట్రేట్లతో అనుకూలతను నిర్ధారించడం యొక్క ప్రాముఖ్యతను నొక్కి చెబుతాము మరియు దానిని సాధించడానికి దశలను వివరిస్తాము.

సబ్స్ట్రేట్లతో అనుకూలత యొక్క ప్రాముఖ్యత

సంశ్లేషణ: పూత లేదా అంటుకునే స్థానంలో ఉందని నిర్ధారించడానికి, దరఖాస్తు చేసినప్పుడు అది తప్పనిసరిగా ఉపరితల ఉపరితలంపై కట్టుబడి ఉండాలి. ఉపరితలంతో పూత లేదా అంటుకునే బంధాలు స్థిరంగా ఉండేలా చూసుకోవడానికి సబ్స్ట్రేట్లతో అనుకూలత అవసరం.

స్టెబిలిటీ: ఉపరితలంతో సరిపోని పూత లేదా అంటుకునేది అస్థిరతకు దారితీస్తుంది మరియు పూత లేదా సీలెంట్ విఫలమవుతుంది. ఇది నిర్మాణ నిర్మాణ వైఫల్యం లేదా ఉపయోగం సమయంలో ఉత్పత్తి నష్టం వంటి ముఖ్యమైన సమస్యలకు దారితీస్తుంది.

సబ్స్ట్రేట్లతో అనుకూలతను నిర్ధారించడం

ఉపరితల తయారీ: ఒక పూత లేదా అంటుకునే దరఖాస్తు కోసం ఉపరితల ఉపరితల సిద్ధం, అది శుభ్రం మరియు కలుషితాలు తొలగించండి. ఇది పూత లేదా సీలెంట్ను ఉపరితలంతో సరిగ్గా బంధించడానికి అనుమతిస్తుంది.

టెస్టింగ్: రెండు పదార్థాలు అనుకూలంగా ఉన్నాయని నిర్ధారించుకోవడానికి మీరు పూత లేదా అంటుకునే ముందు అనుకూలత పరీక్షను నిర్వహించాలి. అనుకూలత పరీక్షను నిర్వహించడానికి మీరు పుల్-ఆఫ్ లేదా ల్యాప్ షీర్ టెస్టింగ్ వంటి వివిధ పద్ధతులను ఉపయోగించవచ్చు.

మెటీరియల్ ఎంపిక: ఉపరితలం కోసం తగిన పూత లేదా అంటుకునేదాన్ని ఎంచుకోవడం అవసరం. పొర లేదా అంటుకునే మరియు ఉపరితలం యొక్క రసాయన మరియు భౌతిక లక్షణాలను పరిగణించండి.

సబ్స్ట్రేట్లతో అనుకూలత లేకపోవడం యొక్క చిక్కులు తీవ్రంగా ఉంటాయి, వైఫల్యాలు మరియు అధిక సమయం మరియు డబ్బు ఖర్చులకు దారి తీస్తుంది. మీరు సంశ్లేషణ మరియు స్థిరత్వాన్ని సాధించవచ్చు మరియు సబ్స్ట్రేట్లతో అనుకూలతను నిర్ధారించడం ద్వారా విజయవంతమైన మరియు దీర్ఘకాలిక అనువర్తనాన్ని నిర్ధారించవచ్చు.

పర్యావరణ నిరోధకత: పరిగణించవలసిన అంశాలు

పర్యావరణ ప్రతిఘటన అనేది పర్యావరణ వ్యవస్థలో జీవుల పెరుగుదల, పంపిణీ మరియు సమృద్ధిని పరిమితం చేసే సహజ కారకాలను సూచిస్తుంది. ఈ కారకాలు జీవసంబంధమైన (జీవన) లేదా అబియోటిక్ (నాన్-లివింగ్) మరియు భౌతిక, రసాయన మరియు జీవ పరిస్థితుల పరిధిని కలిగి ఉంటాయి. ఈ బ్లాగ్ పోస్ట్లో, పర్యావరణ ప్రతిఘటనకు దోహదపడే కారకాలు మరియు పర్యావరణ వ్యవస్థ ఆరోగ్యంపై ఈ కారకాల ప్రభావం గురించి మేము చర్చిస్తాము.

బయోటిక్ కారకాలు

- పోటీ: జీవులు ఆహారం, నీరు మరియు నివాస వనరుల కోసం పోటీపడతాయి. ఇది వనరుల లభ్యతను తగ్గించడం ద్వారా జనాభా పెరుగుదలను పరిమితం చేస్తుంది.

- దోపిడీ: ప్రెడేటర్లు వ్యక్తులను తినడం ద్వారా వ్యక్తి పరిమాణాన్ని పరిమితం చేయవచ్చు. ఇది ఒక జాతి యొక్క మొత్తం జనాభా పరిమాణంలో తగ్గుదలకు కూడా దారి తీస్తుంది.

- వ్యాధి: వ్యాధులు జనాభా ద్వారా వేగంగా వ్యాప్తి చెందుతాయి, కాలక్రమేణా వ్యక్తుల క్షీణతకు కారణమవుతాయి.

అబియోటిక్ కారకాలు

- ఉష్ణోగ్రత:జీవులు జీవించడానికి మరియు పునరుత్పత్తి చేయడానికి సరైన ఉష్ణోగ్రతల పరిధిని కలిగి ఉంటాయి. విపరీతమైన ఉష్ణోగ్రతలు జీవుల పెరుగుదల మరియు పంపిణీని పరిమితం చేస్తాయి.

- నీటి: నీరు జీవితానికి చాలా అవసరం, మరియు జీవులకు జీవించడానికి కొంత మొత్తంలో నీరు అవసరం. నీటి కొరత జీవుల పెరుగుదల మరియు పంపిణీని పరిమితం చేస్తుంది.

- లైట్: మొక్కలలో కిరణజన్య సంయోగక్రియకు కాంతి అవసరం, అవి ఆహారాన్ని ఎలా ఉత్పత్తి చేస్తాయి. సూర్యకాంతి లేకపోవడం మొక్కల అభివృద్ధి మరియు పంపిణీని పరిమితం చేస్తుంది.

పర్యావరణ ప్రతిఘటన యొక్క చిక్కులు

- బ్యాలెన్స్ నిర్వహించడం: పర్యావరణ ప్రతిఘటన ఒక జాతిని ఆధిపత్యం చేయకుండా మరియు అసమతుల్యతను కలిగించకుండా నిరోధించడం ద్వారా పర్యావరణ వ్యవస్థలలో సమతుల్యతను కాపాడుకోవడానికి సహాయపడుతుంది.

- జీవవైవిధ్యం: పర్యావరణ ప్రతిఘటన వివిధ జాతుల కోసం గూడులను సృష్టించడం ద్వారా జీవవైవిధ్యాన్ని ప్రోత్సహిస్తుంది, తద్వారా పర్యావరణ వ్యవస్థలో జాతుల సంఖ్య పెరుగుతుంది.

- పర్యావరణ వ్యవస్థ ఆరోగ్యం:పర్యావరణ వ్యవస్థ ఆరోగ్యాన్ని కాపాడుకోవడంలో పర్యావరణ నిరోధకత కీలక పాత్ర పోషిస్తుంది. ఈ కారకాల యొక్క అంతరాయం జాతుల క్షీణతకు లేదా అంతరించిపోవడానికి దారితీస్తుంది, ఇది మొత్తం పర్యావరణ వ్యవస్థపై క్యాస్కేడింగ్ ప్రభావాలను కలిగి ఉంటుంది.

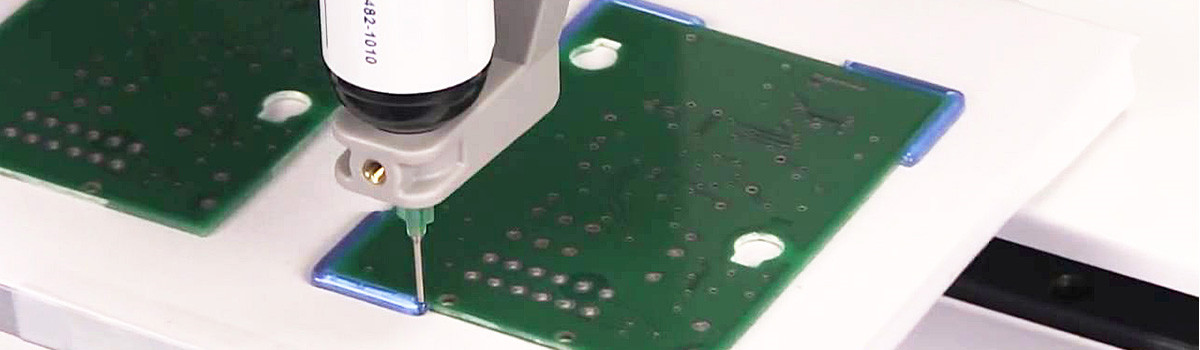

దరఖాస్తు విధానం: సరైన డిస్పెన్సింగ్ టెక్నిక్ని ఎంచుకోవడం

తయారీ చేసేటప్పుడు, మీ ఉత్పత్తికి సరైన అప్లికేషన్ పద్ధతిని ఎంచుకోవడం చాలా ముఖ్యం. అభివృద్ధి యొక్క పంపిణీ ప్రక్రియ దాని పనితీరు మరియు రూపాన్ని ఎక్కువగా ప్రభావితం చేస్తుంది.

అందుకే మీ ఎంపికలను జాగ్రత్తగా విశ్లేషించడం మరియు మీ అవసరాలకు బాగా సరిపోయే సాంకేతికతను ఎంచుకోవడం చాలా అవసరం.

సరైన పంపిణీ సాంకేతికతను ఎన్నుకునేటప్పుడు పరిగణించవలసిన కొన్ని అంశాలు ఇక్కడ ఉన్నాయి:

- చిక్కదనం: మీరు పంపిణీ చేస్తున్న పదార్థం యొక్క స్నిగ్ధత ఒక ముఖ్యమైన పరిశీలన. నీరు లేదా ద్రావకాలు వంటి తక్కువ-స్నిగ్ధత పదార్థాలకు అడెసివ్స్ లేదా పేస్ట్ల వంటి అధిక-స్నిగ్ధత పదార్థాల కంటే భిన్నమైన పంపిణీ శైలులు అవసరం కావచ్చు. తక్కువ-స్నిగ్ధత పదార్థాల కోసం, స్ప్రే లేదా అటామైజేషన్ పద్ధతులు మరింత ప్రభావవంతంగా ఉండవచ్చు, అయితే అధిక-స్నిగ్ధత పదార్థాలకు ఖచ్చితమైన పంపిణీ వంటి మరింత నియంత్రిత విధానం అవసరం కావచ్చు.

- పదార్థ లక్షణాలు: పంపిణీ పద్ధతిని ఎంచుకున్నప్పుడు, మీరు పంపిణీ చేయడానికి ప్లాన్ చేసిన పదార్థం యొక్క లక్షణాలను పరిగణించాలి. ఉదాహరణకు, కొన్ని పదార్థాలు గాలి లేదా ఉష్ణోగ్రత మార్పులకు సున్నితంగా ఉండవచ్చు మరియు ఈ కారకాలకు గురికావడాన్ని తగ్గించే పంపిణీ పద్ధతులు అవసరం. అదేవిధంగా, నిర్దిష్ట స్థాయి ఖచ్చితత్వం లేదా ఖచ్చితత్వం అవసరమయ్యే పదార్థాలకు మరింత ప్రత్యేకమైన పంపిణీ పరికరాలు అవసరం కావచ్చు.

- ఉత్పత్తి రూపకల్పన: మీ ఉత్పత్తి రూపకల్పన కూడా పంపిణీ సాంకేతికత ఎంపికను ప్రభావితం చేస్తుంది. ఉదాహరణకు, మీ ఉత్పత్తి సంక్లిష్టమైన లేదా సున్నితమైన లక్షణాలను కలిగి ఉంటే, స్వయంచాలక ప్రక్రియ కంటే మాన్యువల్ పంపిణీ ప్రక్రియ మరింత సముచితంగా ఉండవచ్చు. మరోవైపు, మీ ఉత్పత్తికి అధిక-వాల్యూమ్ అవుట్పుట్ అవసరమైతే, మెకానికల్ లేదా రోబోటిక్ డిస్పెన్సింగ్ టెక్నిక్ అవసరం కావచ్చు.

- పర్యావరణ కారకాలు: చివరగా, పర్యావరణ కారకాలు కూడా పంపిణీ పద్ధతి ఎంపికపై ప్రభావం చూపుతాయి. మీరు మీ ఉత్పత్తిని క్లీన్రూమ్ వాతావరణంలో పంపిణీ చేయాల్సిన అవసరం ఉన్నట్లయితే, మీకు నిర్దిష్ట శుభ్రత ప్రమాణాలకు అనుగుణంగా ఉండే ప్రత్యేక పరికరాలు అవసరం కావచ్చు. అదేవిధంగా, మీ ఉత్పత్తి మండే లేదా ప్రమాదకరమైనది అయితే, మీరు ప్రమాదాలు లేదా మంటల ప్రమాదాన్ని తగ్గించే డిస్పెన్సింగ్ టెక్నిక్ని ఎంచుకోవలసి ఉంటుంది.

క్యూరింగ్ ప్రక్రియ: వేడి మరియు సమయం యొక్క ప్రభావాన్ని అర్థం చేసుకోవడం

క్యూరింగ్ అనేది అనేక పరిశ్రమలలో ఉత్పత్తుల దీర్ఘాయువు మరియు మన్నికను నిర్ధారించే కీలకమైన ప్రక్రియ. ఆటోమోటివ్ నుండి నిర్మాణం వరకు, తుది ఉత్పత్తులు పటిష్టంగా మరియు పర్యావరణ కారకాలకు నిరోధకతను కలిగి ఉన్నాయని నిర్ధారించడానికి క్యూరింగ్ అవసరం. క్యూరింగ్ ప్రక్రియ అభివృద్ధికి వేడి మరియు సమయం యొక్క దరఖాస్తును కలిగి ఉంటుంది, ఇది దాని యాంత్రిక లక్షణాలను మరియు మొత్తం నాణ్యతను ప్రభావితం చేస్తుంది.

క్యూరింగ్ ప్రక్రియను ప్రభావితం చేసే కీలకమైన కారకాల్లో వేడి ఒకటి. ఉష్ణోగ్రత పరిధి మరియు వేడి అప్లికేషన్ యొక్క వ్యవధి ఉత్పత్తి యొక్క బలం మరియు దృఢత్వాన్ని గణనీయంగా ప్రభావితం చేస్తుంది. పదార్థంలో క్రాస్-లింక్లు ఏర్పడటానికి దారితీసే రసాయన ప్రతిచర్యలను వేడి సక్రియం చేస్తుంది. ఈ క్రాస్-లింక్లు పరమాణు గొలుసుల మధ్య బంధాలను సృష్టించడం ద్వారా పదార్థం యొక్క శక్తిని పెంచుతాయి.

క్యూరింగ్ ప్రక్రియ యొక్క వ్యవధి మరొక క్లిష్టమైన అంశం. ఎక్కువ కాలం క్యూరింగ్ సమయం, మరింత క్రాస్-లింక్లు ఏర్పడతాయి, ఫలితంగా మరింత దృఢమైన మరియు దృఢమైన ఉత్పత్తి ఏర్పడుతుంది. అయినప్పటికీ, ఎక్కువ క్యూరింగ్ సమయం పెళుసుదనం మరియు తగ్గిన వశ్యతకు దారితీస్తుంది. ఇది ఉత్పత్తి అవసరాలపై ఆధారపడి, క్యూరింగ్ సమయం మరియు బలం మధ్య సరైన సమతుల్యతను కనుగొంటుంది.

సరైన క్యూరింగ్ పద్ధతి ఉత్పత్తి రకం మరియు అవసరమైన లక్షణాలపై ఆధారపడి ఉంటుంది. ఉదాహరణకు, ఆటోమోటివ్ పరిశ్రమలో, పెయింట్-క్యూరింగ్ ఓవెన్ కారు శరీరానికి వేడిని వర్తింపజేయడానికి ఉపయోగించబడుతుంది, ఇది పెయింట్ ఆరిపోయేలా మరియు మెటల్కు కట్టుబడి ఉండేలా చేస్తుంది. నిర్మాణ పరిశ్రమలో, కాంక్రీటు నీటిని జోడించడం ద్వారా నయమవుతుంది మరియు కాలక్రమేణా గట్టిపడటానికి అనుమతిస్తుంది, దాని బలాన్ని పెంచుతుంది.

క్యూరింగ్ ప్రక్రియ ఉత్పత్తి యొక్క యాంత్రిక లక్షణాలకు మాత్రమే కాకుండా దాని రూపానికి కూడా అవసరం. క్యూరింగ్ సమయంలో వర్తించే వేడి మరియు సమయం ఉత్పత్తి యొక్క ఆకృతి, రంగు మరియు ముగింపును ప్రభావితం చేస్తుంది. అందువల్ల, ఉత్పత్తి కావలసిన సౌందర్య మరియు క్రియాత్మక అవసరాలను తీరుస్తుందని నిర్ధారించడానికి క్యూరింగ్ ప్రక్రియను నియంత్రించడం చాలా ముఖ్యం.

నిల్వ మరియు నిర్వహణ: అంటుకునే నాణ్యతను నిర్వహించడానికి చిట్కాలు

సంసంజనాల ప్రభావాన్ని నిర్ధారించడానికి సరైన నిల్వ మరియు నిర్వహణ కీలకం. సరికాని నిల్వ మరియు నిర్వహణ అంటుకునే నాణ్యత క్షీణతకు దారి తీస్తుంది మరియు చివరికి ఉత్పత్తి వైఫల్యానికి దారి తీస్తుంది. అంటుకునే నాణ్యతను నిర్వహించడానికి ఇక్కడ కొన్ని చిట్కాలు ఉన్నాయి:

- ఉష్ణోగ్రత నియంత్రణ: అంటుకునే పదార్థాలు ఉష్ణోగ్రత మార్పులకు సున్నితంగా ఉంటాయి మరియు తీవ్ర ఉష్ణోగ్రతలకు గురికావడం వల్ల వాటి నాణ్యత దెబ్బతింటుంది. అధిక ఉష్ణోగ్రతల వల్ల అంటుకునే పదార్థాలు వాటి స్నిగ్ధత మరియు సంశ్లేషణ బలాన్ని కోల్పోతాయి, అయితే తక్కువ ఉష్ణోగ్రతలు వాటిని పెళుసుగా మరియు ఉపయోగించడం కష్టంగా మారడానికి కారణమవుతాయి. అందువల్ల, చల్లని, పొడి ప్రదేశంలో, ప్రత్యక్ష సూర్యకాంతి నుండి దూరంగా మరియు స్థిరమైన ఉష్ణోగ్రత వద్ద సంసంజనాలను నిల్వ చేయడం అవసరం.

- తేమ నియంత్రణ: తేమ అంటుకునే పదార్థాల నాణ్యతను కూడా ప్రభావితం చేస్తుంది. తేమ అంటుకునే పదార్ధాలను విచ్ఛిన్నం చేస్తుంది, వాటి అంటుకునే బలాన్ని తగ్గిస్తుంది. అంటుకునే నాణ్యతను నిర్వహించడానికి, స్టిక్కీ కంటైనర్లను గట్టిగా మూసివేసి, నియంత్రిత తేమ ఉన్న ప్రాంతంలో నిల్వ చేయాలి.

- సరైన నిర్వహణ: అంటుకునే పదార్థాలను సరిగ్గా నిర్వహించడం వారి దీర్ఘాయువుకు కీలకం. అంటుకునే కంటైనర్లను వదలడం లేదా వణుకడం నివారించడం చాలా అవసరం, ఇది గాలి బుడగలు ఏర్పడటానికి దారితీస్తుంది, అంటుకునే నాణ్యతను ప్రభావితం చేస్తుంది. అదనంగా, ఉపయోగం ముందు సంసంజనాలను సరిగ్గా కలపడం చాలా అవసరం, ఎందుకంటే సరిపోని మిక్సింగ్ అసమాన అంటుకునే నాణ్యత మరియు పనితీరుకు దారితీస్తుంది.

- షెల్ఫ్ జీవితం: అంటుకునే పదార్థాలు పరిమిత షెల్ఫ్ జీవితాన్ని కలిగి ఉంటాయి మరియు వాటిని పేర్కొన్న సమయ వ్యవధిలో ఉపయోగించడం అవసరం. కాలక్రమేణా, అంటుకునే పదార్థాలు విచ్ఛిన్నం కావడం ప్రారంభమవుతుంది, దీని వలన వాటి అంటుకునే బలం మరియు స్నిగ్ధత కోల్పోతాయి. వాటి ప్రభావాన్ని నిర్ధారించడానికి గడువుకు ముందు సంసంజనాలను ఉపయోగించడం చాలా ముఖ్యం.

- అనుకూలత: తయారీదారులు నిర్దిష్ట ఉపరితలాలు మరియు అనువర్తనాల కోసం వివిధ అంటుకునే పదార్థాలను రూపొందిస్తారు. అంటుకునే పదార్థం ఆకృతి మరియు అప్లికేషన్ అవసరాలకు అనుకూలంగా ఉండేలా చూసుకోవడం చాలా అవసరం. అననుకూలమైన అంటుకునే పదార్థాలను ఉపయోగించడం వల్ల ఉత్పత్తి వైఫల్యం మరియు ఉపరితలాలకు నష్టం జరగవచ్చు.

ఎలక్ట్రానిక్ అడ్హెసివ్స్ యొక్క సాధారణ అప్లికేషన్లు

ఎలక్ట్రానిక్ అడ్హెసివ్స్ అనేది ఎలక్ట్రానిక్ భాగాలు మరియు సిస్టమ్లను బంధించి, సీల్ చేసే ప్రత్యేకమైన సంసంజనాలు. ఏరోస్పేస్ మరియు ఆటోమోటివ్ పరిశ్రమలు మరియు వినియోగదారు ఎలక్ట్రానిక్స్ వాటిని ఉపయోగించే వివిధ అప్లికేషన్లలో ఉన్నాయి. ఎలక్ట్రానిక్ అడ్హెసివ్స్ యొక్క అత్యంత సాధారణ అనువర్తనాల్లో కొన్ని ఇక్కడ ఉన్నాయి:

- కన్స్యూమర్ ఎలక్ట్రానిక్స్:స్మార్ట్ఫోన్లు, ల్యాప్టాప్లు మరియు టాబ్లెట్లతో సహా వినియోగదారు ఎలక్ట్రానిక్స్లో ఎలక్ట్రానిక్ అడెసివ్లు విస్తృతంగా ఉపయోగించబడతాయి. అవి డిస్ప్లేలు, టచ్స్క్రీన్లు మరియు బ్యాటరీల వంటి ఎలక్ట్రానిక్ భాగాలను బంధిస్తాయి మరియు సీల్ చేస్తాయి. ఎలక్ట్రానిక్ సంసంజనాలు తేమ మరియు ఎలక్ట్రానిక్ భాగాలను దెబ్బతీసే ఇతర పర్యావరణ కారకాల నుండి కూడా రక్షిస్తాయి.

- ఆటోమోటివ్ పరిశ్రమ: ఆధునిక కార్ల విశ్వసనీయత మరియు భద్రతను నిర్ధారించడానికి ఆటోమోటివ్ పరిశ్రమ ఎలక్ట్రానిక్ అడ్హెసివ్లపై ఎక్కువగా ఆధారపడుతుంది. ఎలక్ట్రానిక్ అడెసివ్స్ బాండ్ మరియు సీల్ ఎలక్ట్రానిక్ భాగాలు, నిర్మాణ భాగాలు మరియు విద్యుత్ కనెక్షన్లు. ఆధునిక కార్ల నిర్మాణంలో మరింత ప్రబలంగా మారుతున్న కార్బన్ ఫైబర్ వంటి మిశ్రమ పదార్థాలను బంధించడానికి మరియు సీల్ చేయడానికి తయారీదారులు వాటిని ఉపయోగిస్తారు.

- ఏరోస్పేస్ పరిశ్రమ: ఏరోస్పేస్ పరిశ్రమకు అధిక-ఉష్ణోగ్రత మార్పులు మరియు ఉప్పునీటికి గురికావడం వంటి విపరీతమైన పర్యావరణ ఒత్తిళ్లను తట్టుకోగల ప్రత్యేక సంసంజనాలు అవసరం. ఎలక్ట్రానిక్ అడ్హెసివ్లను ఏరోస్పేస్ పరిశ్రమలో ఎలక్ట్రానిక్ భాగాలు, స్ట్రక్చరల్ కాంపోనెంట్లు మరియు ఎలక్ట్రికల్ కనెక్షన్లను బంధించడానికి మరియు సీలింగ్ చేయడానికి విస్తృతంగా ఉపయోగిస్తారు.

- వైద్య పరికరాలు: వైద్య పరికరాల తయారీదారులు పేస్మేకర్లు, డీఫిబ్రిలేటర్లు మరియు ఇన్సులిన్ పంపుల వంటి ఉత్పత్తులలో ఎలక్ట్రానిక్ అడ్హెసివ్లను ఉపయోగిస్తారు. ఎలక్ట్రానిక్ భాగాలను బంధించడానికి మరియు సీల్ చేయడానికి అవి ఉపయోగించబడతాయి, అవి సరిగ్గా మరియు విశ్వసనీయంగా పనిచేస్తాయని నిర్ధారిస్తుంది.

- LED లైటింగ్:తయారీదారులు ఆటోమోటివ్ లైటింగ్ మరియు వీధిలైట్లతో సహా LED లైటింగ్ను ఉత్పత్తి చేయడానికి ఎలక్ట్రానిక్ అడ్హెసివ్లను ఉపయోగిస్తారు. తేమ మరియు హాని కలిగించే ఇతర పర్యావరణ కారకాల నుండి రక్షించడానికి ఈ అంటుకునే పదార్థాలు ఎలక్ట్రానిక్ భాగాలను బంధిస్తాయి మరియు సీల్ చేస్తాయి.

- పునరుత్పాదక శక్తి: పరిశ్రమ సోలార్ ప్యానెల్లు, విండ్ టర్బైన్లు మరియు బ్యాటరీలను బంధించడానికి మరియు సీల్ చేయడానికి ఎలక్ట్రానిక్ అడెసివ్లను ఉపయోగిస్తుంది. తేమ మరియు ఇతర పర్యావరణ కారకాల నుండి ఎలక్ట్రానిక్ భాగాలను రక్షించడానికి అవి ఉపయోగించబడతాయి, అవి పరికరాల జీవితంలో విశ్వసనీయంగా మరియు క్రియాత్మకంగా ఉండేలా చూస్తాయి.

ఆటోమోటివ్ ఇండస్ట్రీ: కార్ల తయారీలో ఎలక్ట్రానిక్ అడెసివ్స్ పాత్ర

ఆటోమోటివ్ పరిశ్రమ నిరంతరం అభివృద్ధి చెందుతోంది మరియు కార్ల తయారీదారులు తమ వాహనాల భద్రత, విశ్వసనీయత మరియు సామర్థ్యాన్ని మెరుగుపరచడానికి ఎల్లప్పుడూ మార్గాలను అన్వేషిస్తారు. ఆధునిక కార్ల నిర్మాణంలో కీలక పాత్ర పోషిస్తున్న ఒక కీలకమైన భాగం ఎలక్ట్రానిక్ అడ్హెసివ్స్. ఎలక్ట్రానిక్ అడ్హెసివ్లను ఆటోమోటివ్ పరిశ్రమలో బంధం మరియు సీలింగ్ ఎలక్ట్రానిక్ భాగాలు, స్ట్రక్చరల్ కాంపోనెంట్లు మరియు ఎలక్ట్రికల్ కనెక్షన్లతో సహా వివిధ అనువర్తనాల కోసం విస్తృతంగా ఉపయోగిస్తారు.

కార్ల తయారీ సమయంలో ఎలక్ట్రానిక్ సంసంజనాలు అనేక కీలకమైన మార్గాల్లో అప్లికేషన్ను కనుగొంటాయి:

- ఎలక్ట్రానిక్ భాగాలను బంధించడం మరియు సీలింగ్ చేయడం:ఎలక్ట్రానిక్ అడెసివ్స్ బంధం మరియు సెన్సార్లు, నియంత్రణ వ్యవస్థలు మరియు డిస్ప్లేలు వంటి ఎలక్ట్రానిక్ వివరాలను పూరించండి. ఎలెక్ట్రానిక్ అడ్హెసివ్స్ ఈ భాగాలు విపరీతమైన పరిస్థితులకు గురైనప్పుడు కూడా సరిగ్గా పనిచేస్తాయని హామీ ఇస్తాయి.

- బంధం మరియు సీలింగ్ నిర్మాణ భాగాలు:ఎలక్ట్రానిక్ అడ్హెసివ్స్ బాండ్ మరియు ఫిల్ స్ట్రక్చరల్ ఎలిమెంట్స్, బాడీ ప్యానెల్లు మరియు చట్రం వంటివి. ఎలక్ట్రానిక్ అడ్హెసివ్లను ఉపయోగించడం వల్ల రోజువారీ డ్రైవింగ్ ఒత్తిడికి లోనైనప్పటికీ, కారు భాగాలు సురక్షితంగా జతచేయబడి ఉంటాయని హామీ ఇస్తుంది.

- విద్యుత్ వాహకత: కార్ల తయారీదారులు కారు భాగాల మధ్య ఆధారపడదగిన విద్యుత్ వాహకతకు హామీ ఇవ్వడానికి ఎలక్ట్రానిక్ అడెసివ్లను ఉపయోగిస్తారు. హైబ్రిడ్ మరియు ఎలక్ట్రిక్ వాహనాలలో విడిభాగాల మధ్య సురక్షితమైన విద్యుత్ కనెక్షన్లు చాలా కీలకమైనవి, ఎందుకంటే అవి కారు యొక్క సురక్షితమైన మరియు సమర్థవంతమైన ఆపరేషన్ను నిర్ధారిస్తాయి.

- వైబ్రేషన్ నిరోధకత:EDesigners వైబ్రేషన్స్ మరియు షాక్లను గ్రహించే ఎలక్ట్రానిక్ అడ్హెసివ్లను సృష్టిస్తారు, భాగాలు వదులుగా లేదా విఫలం కాకుండా నిరోధిస్తాయి. అధిక-పనితీరు గల వాహనాలలో మూలకాలు వదులుగా లేదా చనిపోకుండా నిరోధించడం చాలా అవసరం, ఇక్కడ భాగాలు అధిక ఒత్తిడికి గురవుతాయి.

- పర్యావరణ పరిరక్షణ:తేమ, ధూళి వంటి పర్యావరణ కారకాలు మరియు వాటిని దెబ్బతీసే లేదా క్షీణింపజేసే ఇతర ఏజెంట్ల నుండి భాగాలను రక్షించడానికి డిజైనర్లు ఎలక్ట్రానిక్ అడ్హెసివ్లను సృష్టిస్తారు. ఎలక్ట్రానిక్ బాండ్లు వాహనం యొక్క జీవితాంతం విడిభాగాలు ఆధారపడదగినవిగా మరియు కార్యాచరణలో ఉంటాయని హామీ ఇస్తాయి.

కార్ల తయారీదారులు తమ క్లిష్టమైన అనువర్తనాలతో పాటు, తయారీ ప్రక్రియలో ఎలక్ట్రానిక్ అడ్హెసివ్లను కూడా ఉపయోగిస్తారు. కార్ల తయారీదారులు ఆధునిక కార్ల నిర్మాణంలో ఎక్కువగా కనిపించే కార్బన్ ఫైబర్ వంటి మిశ్రమ పదార్థాలను బంధించడానికి మరియు సీల్ చేయడానికి ఎలక్ట్రానిక్ అడ్హెసివ్లను ఉపయోగిస్తారు. మిశ్రమ పదార్థాలను ఉపయోగించడం వలన తేలికైన, బలమైన మరియు మరింత ఇంధన-సమర్థవంతమైన వాహనాలు లభిస్తాయి, అయితే భాగాలు సరిగ్గా బంధించబడి మరియు సీలు చేయబడినట్లు నిర్ధారించడానికి ప్రత్యేకమైన అంటుకునే వ్యవస్థలు కూడా అవసరం.

ఏరోస్పేస్ ఇండస్ట్రీ: ఎలా ఎలక్ట్రానిక్ అడెసివ్స్ విమానంలో భద్రతను నిర్ధారిస్తాయి

ఏరోస్పేస్ పరిశ్రమ ప్రపంచంలోని అత్యంత సంక్లిష్టమైన మరియు డిమాండ్ ఉన్న పరిశ్రమలలో ఒకటి. విమానంలో ప్రయాణీకులు మరియు సిబ్బంది యొక్క భద్రత చాలా ముఖ్యమైనది మరియు విమాన నిర్మాణంలో ఉపయోగించే పదార్థాలు లేదా భాగాలలో ఏదైనా వైఫల్యం విపత్తు పరిణామాలను కలిగిస్తుంది. తయారీదారులు, డిజైనర్లు మరియు ఇంజనీర్లు విమాన భద్రతను నిర్ధారించడంలో ఎలక్ట్రానిక్ అడ్హెసివ్స్ యొక్క ప్రాముఖ్యతను అతిగా చెప్పలేరు.

ఏరోస్పేస్ పరిశ్రమలో ఎలక్ట్రానిక్ అడ్హెసివ్లు వివిధ అనువర్తనాల కోసం విస్తృతంగా ఉపయోగించబడతాయి. సెన్సార్లు మరియు కంట్రోల్ సిస్టమ్ల వంటి ఎలక్ట్రానిక్ భాగాలను బంధించడానికి మరియు సీల్ చేయడానికి, అవి తీవ్రమైన పరిస్థితుల్లో సరిగ్గా పనిచేస్తాయని నిర్ధారించడానికి ఉపయోగిస్తారు. రెక్కలు మరియు ఫ్యూజ్లేజ్ విభాగాలు వంటి నిర్మాణాత్మక మూలకాలను కూడా వారు కనెక్ట్ చేసి సీల్ చేస్తారు, అవి విమాన సమయంలో స్థిరంగా ఉండేలా చూస్తాయి.

ఎయిర్క్రాఫ్ట్ నిర్మాణంలో ప్రాథమిక ఆందోళనలలో ఒకటి, భాగాల సమగ్రతపై తేమ మరియు ఇతర పర్యావరణ కారకాల ప్రభావం. విపరీతమైన ఉష్ణోగ్రత మార్పులు మరియు అధిక తేమ వంటి పర్యావరణ ఒత్తిళ్లను తట్టుకోగల ఎలక్ట్రానిక్ అడ్హెసివ్లను డిజైనర్లు రూపొందించారు, ఇవి విమానం పనితీరును దెబ్బతీస్తాయి. రూపకర్తలు తుప్పుకు వ్యతిరేకంగా దీర్ఘకాలిక రక్షణను అందించడానికి ఎలక్ట్రానిక్ అడ్హెసివ్లను కూడా డిజైన్ చేస్తారు, ఉప్పు నీటి వంటి తినివేయు వాతావరణాలకు గురైన విమానాలలో ముఖ్యమైన సమస్య.

విమానాల తయారీ ప్రక్రియలో ఎలక్ట్రానిక్ అడ్హెసివ్స్ కూడా కీలక పాత్ర పోషిస్తాయి. ఎలక్ట్రానిక్ అడెసివ్స్ బాండ్ మరియు సీల్ కాంపోజిట్ మెటీరియల్స్, కార్బన్ ఫైబర్ వంటివి ఆధునిక విమానాల నిర్మాణంలో సర్వసాధారణం అవుతున్నాయి. మిశ్రమ పదార్థాలను ఉపయోగించడం వలన తేలికైన, బలమైన మరియు మరింత ఇంధన-సమర్థవంతమైన విమానం ఏర్పడుతుంది, అయితే భాగాలు సరిగ్గా బంధించబడి మరియు సీలు చేయబడినట్లు నిర్ధారించడానికి ప్రత్యేకమైన అంటుకునే వ్యవస్థలు కూడా అవసరం.

నిర్మాణ మరియు రక్షణ ప్రయోజనాలను అందించడమే కాకుండా, ఏరోస్పేస్ పరిశ్రమ విద్యుత్ వాహకత కోసం ఎలక్ట్రానిక్ అడ్హెసివ్లను ఉపయోగిస్తుంది. అవి ఎలక్ట్రానిక్ సర్క్యూట్లు మరియు భాగాలను బంధించడానికి మరియు సీల్ చేయడానికి ఉపయోగించబడతాయి, అవి సరిగ్గా మరియు విశ్వసనీయంగా పనిచేస్తాయని నిర్ధారిస్తుంది. ఎలక్ట్రానిక్ అడ్హెసివ్స్ విమానం యొక్క విద్యుత్ కనెక్షన్లు సురక్షితంగా ఉన్నాయని హామీ ఇస్తుంది, విద్యుత్ వైఫల్యం ప్రమాదాన్ని తగ్గిస్తుంది.

మెడికల్ ఇండస్ట్రీ: ది రోల్ ఆఫ్ అడెసివ్స్ ఇన్ మెడికల్ డివైసెస్

సమర్థవంతమైన మరియు సమర్థవంతమైన రోగి చికిత్సలను అందించడానికి వైద్య పరిశ్రమ సాంకేతికతపై ఆధారపడుతుంది. వివిధ వైద్య పరిస్థితులను నిర్ధారించడం, చికిత్స చేయడం మరియు పర్యవేక్షించడంలో వైద్య పరికరాలు కీలకం. వైద్య పరికరాలకు అడ్హెసివ్స్ చాలా అవసరం, భాగాలను బంధించడానికి మరియు పరికరం యొక్క కార్యాచరణను నిర్ధారించడానికి నమ్మదగిన మరియు సురక్షితమైన మార్గాన్ని అందిస్తాయి. ఇక్కడ మేము వైద్య పరికరాలలో అంటుకునే పాత్రను అన్వేషిస్తాము.

వైద్య పరికరాలలో అడ్హెసివ్స్ కీలక పాత్ర పోషిస్తున్న కొన్ని మార్గాలు ఇక్కడ ఉన్నాయి:

- బంధం: వైద్య పరికరాల భాగాలను ఒకదానితో ఒకటి బంధించడానికి అడ్హెసివ్స్ ఉపయోగించబడతాయి, అవి స్థానంలో ఉండేలా మరియు ఉద్దేశించిన విధంగా పనిచేస్తాయని నిర్ధారిస్తుంది. పేస్మేకర్లు మరియు ఇన్సులిన్ పంపుల వంటి పరికరాలలో భాగాల యొక్క సరైన ప్లేస్మెంట్ మరియు ఆపరేషన్ చాలా కీలకం, ఎందుకంటే ఇది జీవితం లేదా మరణానికి సంబంధించిన అంశం కావచ్చు, సురక్షితమైన ప్లేస్మెంట్ మరియు విశ్వసనీయ పనితీరును నిర్ధారించడానికి ఎలక్ట్రానిక్ అడెసివ్లు అవసరం.

- సీలింగ్: వైద్య పరికరాల తయారీదారులు పరికరాలను సీల్ చేయడానికి మరియు లీకేజీ మరియు కాలుష్యాన్ని నిరోధించడానికి సంసంజనాలను ఉపయోగిస్తారు. ఉదాహరణకు, కాథెటర్లు మరియు IV లైన్లలో, సీలాంట్లు పరికరం మరియు రోగి చర్మం మధ్య కనెక్షన్ను మూసివేయడానికి ఉపయోగిస్తారు, బ్యాక్టీరియా ప్రవేశాన్ని నిరోధిస్తుంది.

- మన్నిక:వైద్య పరికరాలు రోజువారీ ఉపయోగం యొక్క ఒత్తిడిని తట్టుకునేంత మన్నికగా ఉండాలి. భాగాల మధ్య దృఢమైన మరియు దీర్ఘకాలిక బంధాన్ని అందించడం ద్వారా వైద్య పరికరాల మన్నికను నిర్ధారించడంలో సంసంజనాలు కీలక పాత్ర పోషిస్తాయి.

- జీవ అనుకూలత: వైద్య పరికరాలలో ఉపయోగించే సంసంజనాలు తప్పనిసరిగా జీవ అనుకూలత కలిగి ఉండాలి, అంటే అవి మానవ శరీరంలో ఉపయోగించడానికి సురక్షితమైనవి మరియు హాని లేదా చికాకు కలిగించవు. తయారీదారులు తప్పనిసరిగా పరీక్షించబడిన మరియు వైద్య పరికరాలలో ఉపయోగించడానికి ఆమోదించబడిన సంసంజనాలను ఉపయోగించాలి.

- వశ్యత: కొన్ని వైద్య పరికరాలు శరీర ఆకృతికి అనుగుణంగా ఉండాలి. తయారీదారులు పరికరం యొక్క సౌలభ్యాన్ని కాపాడుతూ సౌకర్యవంతమైన భాగాలను బంధించడానికి అంటుకునే పదార్థాలను ఉపయోగిస్తారు.

కన్స్యూమర్ ఎలక్ట్రానిక్స్: రోజువారీ పరికరాలలో మన్నికను నిర్ధారించడం

వినియోగదారు ఎలక్ట్రానిక్లు మన దైనందిన జీవితంలో ఒక ముఖ్యమైన భాగంగా మారాయి మరియు కమ్యూనికేషన్ నుండి వినోదం వరకు ప్రతిదానికీ మేము వాటిపై ఆధారపడతాము. అటువంటి భారీ వినియోగంతో, మా పరికరాలు రోజువారీ ఉపయోగం యొక్క దుస్తులు మరియు కన్నీటిని తట్టుకోగలవని నిర్ధారించడంలో మన్నిక కీలకమైన అంశం. ఇక్కడ మేము తయారీదారులు వినియోగదారు ఎలక్ట్రానిక్స్లో మన్నికను నిర్ధారించగల కొన్ని మార్గాలను అన్వేషిస్తాము.

- బలమైన డిజైన్: వినియోగదారు ఎలక్ట్రానిక్స్లో మన్నికను నిర్ధారించడంలో ముఖ్యమైన కారకాల్లో ఒకటి డిజైన్. తయారీదారులు తప్పనిసరిగా రోజువారీ ఉపయోగం యొక్క ఒత్తిడిని తట్టుకోగల ఘన పదార్థాలు మరియు భాగాలతో పరికరాలను సృష్టించాలి. వారు నీరు, డ్రాప్ మరియు స్క్రాచ్ రెసిస్టెన్స్ కారకాలను కూడా పరిగణించాలి.

- టెస్టింగ్:వినియోగదారు ఎలక్ట్రానిక్స్లో మన్నికను నిర్ధారించడంలో పరీక్ష అనేది ఒక ముఖ్యమైన భాగం. తయారీదారులు వివిధ పర్యావరణ పరిస్థితులు మరియు వినియోగ దృశ్యాలను తట్టుకోగలరని నిర్ధారించుకోవడానికి వారి పరికరాలను కఠినమైన పరీక్షలను నిర్వహించాలి. ఉత్పత్తుల యొక్క మన్నిక మరియు విశ్వసనీయతను నిర్ధారించడానికి తయారీదారులు నీటి నిరోధకత, డ్రాప్ రెసిస్టెన్స్, ఉష్ణోగ్రత నిరోధకత మరియు మరిన్నింటితో సహా వివిధ పరీక్షలను నిర్వహించవచ్చు.

- నాణ్యత నియంత్రణ: ప్రతి పరికరం మన్నిక కోసం తయారీదారు యొక్క ప్రమాణాలకు అనుగుణంగా ఉండేలా చేయడంలో నాణ్యత నియంత్రణ కీలకం. పరికరం యొక్క మన్నికపై ప్రభావం చూపే లోపాలు లేదా సమస్యలను గుర్తించడానికి తయారీదారులు కఠినమైన నాణ్యత నియంత్రణ ప్రక్రియను కలిగి ఉండాలి.

- మరమ్మత్తు మరియు నిర్వహణ: వినియోగదారులు తమ ఉపకరణాలను సులభంగా రిపేర్ చేయడం మరియు నిర్వహించడం కూడా చేయగలగాలి. తయారీదారులు పరికరాలను విడదీయడం మరియు తిరిగి కలపడం సులభం, రీప్లేస్మెంట్ పార్ట్లు సులభంగా అందుబాటులో ఉండేలా డిజైన్ చేయాలి. ఈ పరీక్షలను నిర్వహించడం ద్వారా, తయారీదారులు వినియోగదారులు తమ పరికరాల మంచి పని పరిస్థితులను ఎక్కువ కాలం నిర్వహించగలరని నిర్ధారిస్తారు.

- వినియోగదారు విద్య: చివరగా, తయారీదారులు మన్నికను ప్రోత్సహించడానికి వారి పరికరాలను ఎలా ఉపయోగించాలో వినియోగదారులకు అవగాహన కల్పించాలి. తయారీదారులు మెషీన్ను సరిగ్గా శుభ్రపరచడం మరియు నిర్వహించడం మరియు పరికరాన్ని నీటిలో పడవేయడం లేదా బహిర్గతం చేయడం వంటి సాధారణ కారణాలను నివారించే సమాచారాన్ని కలిగి ఉండవచ్చు.

ఎలక్ట్రానిక్ అడ్హెసివ్స్ యొక్క భవిష్యత్తు: ఎమర్జింగ్ ట్రెండ్స్ మరియు ఇన్నోవేషన్స్

సాంకేతికత అపూర్వమైన వేగంతో అభివృద్ధి చెందుతున్నందున, ఎలక్ట్రానిక్ అడ్హెసివ్ల భవిష్యత్తు కూడా రూపాంతరం చెందుతోంది. ఎమర్జింగ్ ట్రెండ్లు మరియు ఆవిష్కరణలు పరిశ్రమను రూపొందిస్తున్నాయి, ఎలక్ట్రానిక్ పరికరాల తయారీదారులకు వారి ఉత్పత్తుల పనితీరు మరియు మన్నికను మెరుగుపరచడానికి కొత్త అవకాశాలను అందిస్తోంది. ఈ బ్లాగ్ పోస్ట్ ఎలక్ట్రానిక్ అడ్హెసివ్లలో కొన్ని అత్యంత ఆశాజనకమైన పరిణామాలను మరియు వాటి సంభావ్య ప్రభావాన్ని అన్వేషిస్తుంది.

ఎలక్ట్రానిక్ అడ్హెసివ్స్ రంగంలో అభివృద్ధి చెందుతున్న కొన్ని పోకడలు మరియు ఆవిష్కరణలు ఇక్కడ ఉన్నాయి:

- హై థర్మల్ కండక్టివిటీ అడెసివ్స్:అధిక శక్తి గల ఎలక్ట్రానిక్ పరికరాలకు పెరుగుతున్న డిమాండ్తో, వేడిని ప్రభావవంతంగా వెదజల్లగలిగే అంటుకునే పదార్థాల అవసరం పెరుగుతోంది. హై థర్మల్ కండక్టివిటీ అడ్హెసివ్స్ థర్మల్ మేనేజ్మెంట్ను మెరుగుపరచడం ద్వారా మరియు అధిక పనితీరును ప్రారంభించడం ద్వారా ఒక పరిష్కారాన్ని అందిస్తాయి.

- ఫ్లెక్సిబుల్ అడెసివ్స్:ఫ్లెక్సిబుల్ ఎలక్ట్రానిక్స్, ధరించగలిగిన పరికరాలు మరియు మెడికల్ అప్లికేషన్లలో ఫ్లెక్సిబుల్ సీలాంట్లు బాగా ప్రాచుర్యం పొందుతున్నాయి. ఈ సంసంజనాలు వశ్యత, బలం మరియు మన్నికను అందిస్తాయి, వాటిని వంగడం, తిప్పడం లేదా వివిధ ఆకృతులకు అనుగుణంగా ఉండే పరికరాలకు అనువైనవిగా చేస్తాయి.

- పర్యావరణ అనుకూల సంసంజనాలు:పర్యావరణ ఆందోళనలు మరింత ప్రముఖంగా మారడంతో, పర్యావరణ అనుకూలమైన మరియు స్థిరమైన సంసంజనాల అవసరం పెరుగుతోంది. ఈ ప్రాంతంలోని ఆవిష్కరణలలో సహజ రబ్బరు మరియు సులభంగా రీసైకిల్ చేయగల లేదా తిరిగి ఉపయోగించగల జిగురులు వంటి పునరుత్పాదక పదార్థాలతో తయారు చేయబడిన బంధాలు ఉన్నాయి.

- సూక్ష్మీకరణ: ఎలక్ట్రానిక్ పరికరాలు పరిమాణం తగ్గుతూనే ఉన్నందున, ట్రెండ్కు అనుగుణంగా ఉండే అంటుకునే పదార్థాల అవసరం ఉంది. అధిక బంధం బలం కలిగిన సూక్ష్మీకరించిన సీలాంట్లు మరింత జనాదరణ పొందుతున్నాయి, ఇది చిన్న, మరింత కాంపాక్ట్ పరికరాలను అనుమతిస్తుంది.

- వినూత్న సంసంజనాలు:డెవలపర్లు స్వీయ-స్వస్థత, షేప్ మెమరీ మరియు వాహకత లక్షణాలతో వినూత్నమైన అతుకులను సృష్టిస్తారు. ఈ సంసంజనాలు ఎలక్ట్రానిక్ పరికరాల తయారీదారులను మరింత తెలివైన మరియు ప్రతిస్పందించే ఉత్పత్తులను అభివృద్ధి చేయడానికి వీలు కల్పిస్తాయి.

ఎలక్ట్రానిక్ అడెసివ్ టెక్నాలజీలో భవిష్యత్తు ట్రెండ్లు మరియు ఆవిష్కరణలు

ఎలక్ట్రానిక్ అంటుకునే సాంకేతికత నిరంతరం అభివృద్ధి చెందుతోంది మరియు ఎలక్ట్రానిక్స్ పరిశ్రమ యొక్క మారుతున్న అవసరాలను తీర్చడానికి కొత్త పోకడలు మరియు ఆవిష్కరణలు పుట్టుకొస్తున్నాయి. ఎలక్ట్రానిక్ అంటుకునే సాంకేతికతలో కొన్ని భవిష్యత్తు పోకడలు మరియు ఆవిష్కరణలు ఇక్కడ ఉన్నాయి:

- సూక్ష్మీకరణ:ఎలక్ట్రానిక్స్ చిన్నవిగా మరియు మరింత కాంపాక్ట్గా మారడంతో, మైక్రోస్కేల్లో పని చేయగల అడ్హెసివ్లకు డిమాండ్ పెరుగుతోంది. చిన్న మరియు సున్నితమైన భాగాలను పాడుచేయకుండా వాటిని బంధించగల సంసంజనాలు మరింత క్లిష్టమైనవిగా మారుతున్నాయి.

- వాహక సంసంజనాలు: ఎలక్ట్రానిక్ తయారీదారులు టంకంకు ప్రత్యామ్నాయంగా వాహక సంసంజనాలను ఎక్కువగా ఉపయోగిస్తారు. ప్రయోజనాలలో తక్కువ ఆపరేటింగ్ ఉష్ణోగ్రతలు, సరళీకృత అసెంబ్లీ ప్రక్రియలు మరియు మెరుగైన విశ్వసనీయత ఉన్నాయి.

- థర్మల్ మేనేజ్మెంట్: ఎలక్ట్రానిక్ పరికరాల పెరిగిన శక్తి సాంద్రతతో, వేడి వెదజల్లడం ఒక క్లిష్టమైన సవాలుగా మారింది. ఎలక్ట్రానిక్ పరికరాల దీర్ఘాయువు మరియు విశ్వసనీయతను మెరుగుపరచడానికి భాగాల నుండి వేడిని ప్రసరింపజేయగల సంసంజనాలు అవసరం.

- ఫ్లెక్సిబుల్ అడెసివ్స్: ఎలక్ట్రానిక్స్ మరింత అనువైనవి మరియు ధరించగలిగేవిగా మారడంతో, సౌకర్యవంతమైన అంటుకునే పదార్థాలు మరింత క్లిష్టమైనవిగా మారుతున్నాయి. ఈ సంసంజనాలు పగుళ్లు లేకుండా వంగడం మరియు మెలితిప్పినట్లు తట్టుకోగలవు, ఒత్తిడిలో కూడా ఎలక్ట్రానిక్ భాగాలు బంధంగా ఉండేలా చూస్తాయి.

- పర్యావరణ అనుకూల సంసంజనాలు:స్థిరత్వం చాలా ముఖ్యమైనదిగా మారడంతో, పర్యావరణ అనుకూలమైన అంటుకునే పదార్థాలకు డిమాండ్ పెరుగుతోంది. బయోడిగ్రేడబుల్ లేదా రీసైకిల్ మెటీరియల్స్తో తయారైన సంసంజనాలు సర్వసాధారణం అవుతున్నాయి.

- వినూత్న సంసంజనాలు:ఉష్ణోగ్రత లేదా కాంతి వంటి బాహ్య ఉద్దీపనలకు ప్రతిస్పందనగా వాటి లక్షణాలను మార్చగల మేధో సంసంజనాలను పరిశోధకులు అభివృద్ధి చేస్తున్నారు. ఈ సంసంజనాలు సెన్సార్లు, యాక్యుయేటర్లు మరియు ఇతర ఎలక్ట్రానిక్ పరికరాలలో సంభావ్య అప్లికేషన్లను కలిగి ఉంటాయి.

ఎలక్ట్రానిక్ అడెసివ్ను ఉపయోగించినప్పుడు ఎదుర్కొనే సాధారణ సవాళ్లు మరియు వాటిని ఎలా అధిగమించాలి

ఎలక్ట్రానిక్ పరికరాల తయారీలో ఎలక్ట్రానిక్ అడ్హెసివ్స్ ఒక ముఖ్యమైన భాగం, కానీ అవి వివిధ సవాళ్లను కూడా అందిస్తాయి. ఎలక్ట్రానిక్ అంటుకునే వాడేటపుడు ఎదుర్కొనే కొన్ని సాధారణ సవాళ్లు మరియు వాటిని ఎలా అధిగమించాలి:

- పేలవమైన సంశ్లేషణ:అంటుకునే పదార్థం సరిగ్గా ఉపరితలంతో బంధించనప్పుడు పేలవమైన సంశ్లేషణ ఏర్పడుతుంది, ఇది భాగాల వైఫల్యానికి దారితీస్తుంది. అంటుకునేదాన్ని వర్తించే ముందు ఉపరితలం శుభ్రంగా మరియు కలుషితాలు లేకుండా ఉండేలా చూడడమే పరిష్కారం. అదనంగా, ప్రైమర్ లేదా ఉపరితల చికిత్సను ఉపయోగించడం బంధం యొక్క సంశ్లేషణను మెరుగుపరుస్తుంది.

- క్యూరింగ్ సమయం:సంసంజనాలు నయం చేయడానికి చాలా సమయం పడుతుంది, ఇది ఉత్పత్తి ఆలస్యానికి దారితీస్తుంది. ప్రక్రియను వేగవంతం చేయడానికి వేగవంతమైన క్యూరింగ్ అడెసివ్లను ఉపయోగించడం లేదా ఉష్ణోగ్రత మరియు తేమ వంటి క్యూరింగ్ పరిస్థితులను ఆప్టిమైజ్ చేయడం దీనికి పరిష్కారం.

- తేమ సున్నితత్వం:తేమకు గురైనప్పుడు తేమ-సెన్సిటివ్ సంసంజనాలు అధోకరణం చెందుతాయి, ఇది సంశ్లేషణ మరియు విద్యుత్ పనితీరును కోల్పోతుంది. తేమ-నిరోధక సంసంజనాలను ఉపయోగించడం లేదా పొడి వాతావరణంలో ఉంచడం మరియు మూసివున్న ప్యాకేజింగ్ను ఉపయోగించడం వంటి జిగురును సరిగ్గా నిల్వ చేయడం మరియు నిర్వహించడం దీనికి పరిష్కారం.

- ఉష్ణ విస్తరణ: సంసంజనాలు ఉష్ణ విస్తరణ మరియు సంకోచాన్ని అనుభవించవచ్చు, ఇది యాంత్రిక ఒత్తిడి మరియు భాగాల వైఫల్యానికి దారితీస్తుంది. థర్మల్ విస్తరణ యొక్క తక్కువ గుణకంతో సంసంజనాలను ఉపయోగించడం లేదా ఉష్ణ విస్తరణ మరియు సంకోచానికి అనుగుణంగా ఎలక్ట్రానిక్ వ్యవస్థను రూపొందించడం పరిష్కారం.

- అనుకూలత: ప్లాస్టిక్లు లేదా లోహాలు వంటి కొన్ని పదార్థాలతో అంటుకునే పదార్థాలు అసంగతంగా ఉంటాయి, ఇది పేలవమైన సంశ్లేషణ లేదా రసాయన ప్రతిచర్యకు దారితీస్తుంది. ఎలక్ట్రానిక్ సిస్టమ్లోని మెటీరియల్లకు అనుకూలమైన అంటుకునే పదార్థాలను ఉపయోగించడం లేదా జిగురును వర్తించే ముందు అనుకూలత పరీక్ష చేయడం దీనికి పరిష్కారం.

అంటుకునే పదార్థాలను పంపిణీ చేయడం సవాలుగా ఉంటుంది, ప్రత్యేకించి చిన్న మరియు సున్నితమైన భాగాలతో వ్యవహరించేటప్పుడు. ఖచ్చితత్వంతో కూడిన పంపిణీ పరికరాలు లేదా ముందుగా తయారు చేసిన అంటుకునే ఫిల్మ్లు లేదా వ్యక్తులు సులభంగా భాగాలకు వర్తించే టేపులను ఉపయోగించడం ద్వారా మేము సమస్యను పరిష్కరించగలము.

ధరించగలిగే సాంకేతికతలో ఎలక్ట్రానిక్ అడ్హెసివ్స్ పాత్ర

ధరించగలిగిన సాంకేతికత గత దశాబ్దంలో మరింత ప్రజాదరణ పొందింది, ఇప్పుడు వినియోగదారుల కోసం విస్తృత శ్రేణి పరికరాలు అందుబాటులో ఉన్నాయి. స్మార్ట్వాచ్లు మరియు ఫిట్నెస్ ట్రాకర్ల వంటి ఈ పరికరాలు ధరించగలిగే పరికరానికి సురక్షితంగా జోడించబడే ఎలక్ట్రానిక్ భాగాలపై ఆధారపడతాయి. ఎలక్ట్రానిక్ భాగాల యొక్క బలమైన మరియు నమ్మదగిన బంధం అవసరమయ్యే పరిస్థితులలో, ఎలక్ట్రానిక్ సంసంజనాలు కీలక పాత్ర పోషిస్తాయి.

తయారీదారులు ధరించగలిగే పరికరాలకు సెన్సార్లు, LED లు, బ్యాటరీలు మరియు ఇతర భాగాలను బంధించడానికి ఎలక్ట్రానిక్ అడ్హెసివ్లను ఉపయోగిస్తారు, అవి సరిగ్గా పనిచేస్తాయని మరియు మన్నికగా ఉండేలా చూస్తాయి. ఈ సంసంజనాలు తేమ, వేడి మరియు భౌతిక ప్రభావంతో సహా రోజువారీ ఉపయోగం యొక్క ఒత్తిడిని తట్టుకోవాలి. ధరించగలిగే సాంకేతికతతో, వంగడం మరియు సాగదీయడం కోసం అవి అనువైనవిగా ఉండాలి.

ధరించగలిగిన సాంకేతికతలో ఎలక్ట్రానిక్ అడ్హెసివ్ల యొక్క ముఖ్య ప్రయోజనాల్లో ఒకటి అతుకులు మరియు క్రమబద్ధమైన రూపాన్ని అందించగల సామర్థ్యం. బంధాలు లేనట్లయితే, తయారీదారులు భాగాలను అటాచ్ చేయడానికి స్క్రూలు లేదా ఇతర మెకానికల్ ఫాస్టెనర్లను ఉపయోగించాల్సి ఉంటుంది, ఇది పరికరం యొక్క బరువు మరియు పరిమాణాన్ని పెంచుతుంది. మరోవైపు, తయారీదారులు కంటితో దాదాపు కనిపించని సన్నని, ఏకరీతి పొరలో సంసంజనాలను వర్తింపజేయవచ్చు.

ధరించగలిగే సాంకేతికత కోసం ఎలక్ట్రానిక్ సంసంజనాలను ఎన్నుకునేటప్పుడు మరొక ముఖ్యమైన అంశం బయో కాంపాబిలిటీ. ధరించగలిగేవి నేరుగా చర్మానికి వ్యతిరేకంగా ధరించినప్పుడు ఎటువంటి చికాకు లేదా అలెర్జీ ప్రతిచర్యలకు కారణం కాదని నిర్ధారించడానికి, తయారీదారులు తప్పనిసరిగా చికాకు కలిగించని మరియు హైపోఅలెర్జెనిక్ జిగురును ఉపయోగించాలి. నిర్దిష్ట ఆరోగ్య పరిస్థితులు ఉన్న వ్యక్తులు ఉపయోగించే గ్లూకోజ్ లేదా ECG మానిటర్ల వంటి వైద్యపరమైన ధరించగలిగిన వాటి కోసం, చర్మంతో వారి ప్రత్యక్ష సంబంధాన్ని బట్టి అంటుకునేవి ఎటువంటి చికాకు లేదా అలెర్జీ ప్రతిచర్యలను కలిగించకుండా చూసుకోవడం చాలా అవసరం.

ధరించగలిగిన సాంకేతికత అభివృద్ధి చెందుతూనే ఉన్నందున, ఈ పరికరాల ప్రత్యేక అవసరాలను తీర్చగల ఎలక్ట్రానిక్ అడ్హెసివ్ల కోసం డిమాండ్ పెరుగుతూనే ఉంటుంది. అంటుకునే తయారీదారులు ఇప్పటికే కొత్త సూత్రీకరణలను అభివృద్ధి చేస్తున్నారు, ఇవి తీవ్రమైన ఉష్ణోగ్రతలను తట్టుకోగలవు, తేమను నిరోధించగలవు మరియు మెరుగైన వశ్యతను అందిస్తాయి. ఫలితంగా, ధరించగలిగే సాంకేతికత మరింత సౌకర్యవంతంగా, విశ్వసనీయంగా మరియు క్రియాత్మకంగా మారుతుంది.

ఎలక్ట్రానిక్ అడ్హెసివ్స్ కోసం డిస్పెన్సింగ్ టెక్నిక్స్: చిట్కాలు మరియు ఉత్తమ పద్ధతులు

ఎలక్ట్రానిక్ పరికరాల తయారీలో ఎలక్ట్రానిక్ అడ్హెసివ్స్ అవసరం. అయినప్పటికీ, వాటిని పంపిణీ చేయడం ఒక సవాలుతో కూడుకున్న పని, ప్రత్యేకించి చిన్న మరియు క్లిష్టమైన భాగాల విషయానికి వస్తే. ఎలక్ట్రానిక్ అడ్హెసివ్లను పంపిణీ చేయడానికి ఇక్కడ కొన్ని చిట్కాలు మరియు ఉత్తమ పద్ధతులు ఉన్నాయి:

- సరైన పంపిణీ పద్ధతిని ఎంచుకోండి: మాన్యువల్ డిస్పెన్సింగ్, సిరంజి డిస్పెన్సింగ్ మరియు ఆటోమేటెడ్ డిస్పెన్సింగ్తో సహా ఎలక్ట్రానిక్ అడ్హెసివ్ల కోసం అనేక పంపిణీ పద్ధతులు అందుబాటులో ఉన్నాయి. మీ దరఖాస్తుకు బాగా సరిపోయే మార్గాన్ని ఎంచుకోండి.

- సరైన పంపిణీ చిట్కాను ఉపయోగించండి: పంపిణీ చిట్కా తప్పనిసరిగా అంటుకునే స్నిగ్ధత మరియు బంధిత భాగం పరిమాణంతో సరిపోలాలి. చిన్న సమాచారం చిన్న భాగాలకు అనువైనది, అయితే మరింత ముఖ్యమైన వివరాల కోసం మరింత ముఖ్యమైన సమాచారం అనుకూలంగా ఉంటుంది.

- పరిశుభ్రమైన వాతావరణంలో పంపిణీ చేయండి: పరిశుభ్రమైన వాతావరణం కాలుష్యాన్ని నివారిస్తుంది మరియు బలమైన బంధాన్ని నిర్ధారిస్తుంది. క్లీన్ వర్క్ ఏరియాని ఉపయోగించండి మరియు స్కిన్ ఆయిల్స్ అంటుకునే వాటిపైకి రాకుండా గ్లౌజులు ధరించండి.

- సరైన నిల్వ ఉండేలా చూసుకోండి: ఎలక్ట్రానిక్ అడ్హెసివ్స్ యొక్క దీర్ఘాయువు కోసం సరైన నిల్వ కీలకం. వస్తువులను అద్భుతంగా మరియు పొడిగా ఉంచండి మరియు కంటైనర్ను గట్టిగా మూసివేయండి.

- జిగురును సమానంగా వర్తించండి:బంధాన్ని బలహీనపరిచే గాలి పాకెట్లను నివారించడానికి అంటుకునే పదార్థం సమానంగా వర్తించేలా చూసుకోండి. స్థిరమైన చేతిని ఉపయోగించండి మరియు నిరంతర కదలికలో జిగురును వర్తించండి.

- ప్రవాహం రేటును నియంత్రించండి: అదనపు జిగురు బయటకు రాకుండా మరియు గజిబిజిగా మారకుండా ఉండటానికి మీరు అంటుకునే ప్రవాహం రేటును నియంత్రించాలి. ముఖ్యంగా చిన్న భాగాలతో పనిచేసేటప్పుడు నెమ్మదిగా మరియు స్థిరమైన ప్రవాహం రేటును ఉపయోగించండి.

- పంపిణీ చిట్కాను క్రమం తప్పకుండా శుభ్రం చేయండి:అడ్డుపడకుండా నిరోధించడానికి మరియు అంటుకునే మృదువైన ప్రవాహాన్ని నిర్ధారించడానికి పంపిణీ చిట్కాను క్రమం తప్పకుండా శుభ్రం చేయండి. తగిన శుభ్రపరిచే పరిష్కారాన్ని ఉపయోగించండి మరియు తయారీదారు సూచనలను అనుసరించండి.

- భద్రతా జాగ్రత్తలు పాటించండి:తయారీదారులు తరచుగా ఎలక్ట్రానిక్ అడ్హెసివ్స్లో రసాయనాలను ఉపయోగిస్తారు, ఇవి ఆరోగ్యానికి హాని కలిగిస్తాయి. వాటిని నిర్వహించేటప్పుడు చేతి తొడుగులు మరియు గాగుల్స్ వంటి రక్షణ గేర్లను ఉపయోగించండి.

ఈ చిట్కాలు మరియు ఉత్తమ పద్ధతులను అనుసరించడం ద్వారా, మీరు ఎలక్ట్రానిక్ అడ్హెసివ్లను విజయవంతంగా పంపిణీ చేయవచ్చు మరియు మీ ఎలక్ట్రానిక్ పరికరాలకు బలమైన బంధాన్ని నిర్ధారించుకోవచ్చు.

ముగింపు

ముగింపులో, ఆధునిక సాంకేతికతలో ఎలక్ట్రానిక్ సంసంజనాలు కీలక పాత్ర పోషిస్తాయి. ఎలక్ట్రానిక్ భాగాల మధ్య విశ్వసనీయమైన మరియు దీర్ఘకాలిక బంధాలను సృష్టించడానికి, తేమ, వేడి మరియు కంపనం వంటి పర్యావరణ కారకాల నుండి వాటిని రక్షించడానికి అవి అవసరం. ఎలక్ట్రానిక్ అడెసివ్లు ఎలక్ట్రానిక్ పరికరాల సూక్ష్మీకరణను కూడా ప్రారంభిస్తాయి, వాటిని చిన్నవిగా మరియు మరింత పోర్టబుల్గా చేస్తాయి.

సాంకేతికత అభివృద్ధి చెందుతున్నందున, ఎలక్ట్రానిక్ అంటుకునే పదార్థాలు మరింత క్లిష్టమైనవిగా మారతాయి. స్థిరత్వం మరియు పర్యావరణ ప్రభావం గురించిన ఆందోళనలను కూడా పరిష్కరిస్తూ వారు మరింత బలమైన మరియు కాంపాక్ట్ ఎలక్ట్రానిక్ పరికరాల కోసం పెరుగుతున్న డిమాండ్ను కొనసాగించాలి.

ఇంకా, ఎలక్ట్రానిక్ అడ్హెసివ్లు వైద్య పరికరాల నుండి ఆటోమోటివ్ ఎలక్ట్రానిక్స్ నుండి ఏరోస్పేస్ మరియు డిఫెన్స్ సిస్టమ్ల వరకు వివిధ పరిశ్రమలు మరియు అనువర్తనాల యొక్క నిర్దిష్ట అవసరాలను తీర్చాలి. అందువల్ల, ఈ మారుతున్న డిమాండ్లను తీర్చడానికి ఈ రంగంలో నిరంతర పరిశోధన మరియు అభివృద్ధి అవసరం.