ఫైబర్ ఆప్టిక్ సంసంజనాలు

ఫైబర్ ఆప్టిక్ అంటుకునేది ఫైబర్ ఆప్టిక్ కేబుల్స్ తయారీ మరియు సంస్థాపనలో కీలకమైన భాగం. ఇది ఫైబర్ ఆప్టిక్ కనెక్టర్లను మరియు ఫెర్రూల్స్ను ఫైబర్ ఆప్టిక్ కేబుల్కు బంధించడానికి ఉపయోగించబడుతుంది, ఇది సురక్షితమైన మరియు స్థిరమైన కనెక్షన్ను నిర్ధారిస్తుంది. ఫైబర్ ఆప్టిక్ అంటుకునే వివిధ రూపాలు మరియు కూర్పులలో వస్తుంది, ప్రతి ఒక్కటి దాని స్వంత లక్షణాలు మరియు అనువర్తనాలతో ఉంటుంది. ఈ ఆర్టికల్లో, ఫైబర్ ఆప్టిక్ అంటుకునే దాని రకాలు, లక్షణాలు, అప్లికేషన్లు మరియు ఉత్తమ పద్ధతులతో సహా మీరు తెలుసుకోవలసిన ప్రతిదాన్ని మేము చర్చిస్తాము.

ఫైబర్ ఆప్టిక్ అంటుకునేది ఏమిటి?

ఫైబర్ ఆప్టిక్ అంటుకునేది ఫైబర్ ఆప్టిక్ కేబుల్లను సమీకరించడానికి మరియు ఇన్స్టాల్ చేయడానికి ఉపయోగించే ఒక రకమైన ప్రత్యేకమైన అంటుకునేది. ఇది ఫైబర్ ఆప్టిక్ కేబుల్స్ యొక్క వివిధ భాగాలను బంధించడానికి రూపొందించబడిన రెండు-భాగాల ఎపాక్సి రెసిన్.

ఫైబర్ ఆప్టిక్ అంటుకునేది సాధారణంగా రెసిన్ మరియు గట్టిపడే పదార్థాన్ని ఒక నిర్దిష్ట నిష్పత్తిలో కలిపి వాడడానికి ముందు కలిగి ఉంటుంది. అంటుకునే మిశ్రమం ఒకసారి, అది నయమవుతుంది మరియు గట్టిపడుతుంది, ఫైబర్ ఆప్టిక్ భాగాల మధ్య బలమైన బంధాన్ని సృష్టిస్తుంది.

ఫైబర్ ఆప్టిక్ కేబుల్కు ఫైబర్ ఆప్టిక్ కనెక్టర్లను బంధించడానికి మరియు కనెక్టర్ యొక్క వివిధ భాగాలను బంధించడానికి అంటుకునే పదార్థం సాధారణంగా ఉపయోగించబడుతుంది. అంటుకునే ఫైబర్ ఆప్టిక్ ప్యాచ్ త్రాడులు మరియు ఇతర ఫైబర్ ఆప్టిక్ భాగాలను కూడా ఉత్పత్తి చేస్తుంది.

ఫైబర్ ఆప్టిక్ అంటుకునేది ప్రత్యేకంగా తక్కువ సంకోచం మరియు తక్కువ అవుట్గ్యాసింగ్ను కలిగి ఉండేలా రూపొందించబడింది, ఇది కాలక్రమేణా బంధం బలంగా ఉండేలా చేయడంలో సహాయపడుతుంది. ఇది తక్కువ స్నిగ్ధతను కలిగి ఉండటానికి ఉద్దేశించబడింది, ఇది దరఖాస్తు చేయడం సులభం చేస్తుంది మరియు చిన్న ఖాళీలు మరియు పగుళ్లలోకి ప్రవహించేలా చేస్తుంది.

ఫైబర్ ఆప్టిక్ అంటుకునే రకాలు

ఫైబర్ ఆప్టిక్ అప్లికేషన్ల కోసం ఉపయోగించే అనేక రకాల అడ్హెసివ్స్ ఉన్నాయి, వీటిలో:

- ఎపోక్సీ ఆధారిత ఫైబర్ ఆప్టిక్ అంటుకునేది

- యాక్రిలిక్ ఆధారిత ఫైబర్ ఆప్టిక్ అంటుకునేది

- సిలికాన్ ఆధారిత ఫైబర్ ఆప్టిక్ అంటుకునేది

- UV-నయం చేయగల ఫైబర్ ఆప్టిక్ అంటుకునేది

- ద్వంద్వ-నివారణ ఫైబర్ ఆప్టిక్ అంటుకునే

ఎపోక్సీ ఆధారిత ఫైబర్ ఆప్టిక్ అంటుకునేది

ఎపాక్సీ-ఆధారిత ఫైబర్ ఆప్టిక్ అడెసివ్లు రెసిన్ మరియు గట్టిపడే పదార్థాలను కలిగి ఉండే రెండు-భాగాల సంసంజనాలు. ఆప్టికల్ ఫైబర్లను బంధించడానికి మరియు ముగించడానికి టెలికమ్యూనికేషన్లలో వీటిని సాధారణంగా ఉపయోగిస్తారు. ఈ సంసంజనాలు అధిక యాంత్రిక బలం మరియు అద్భుతమైన రసాయన నిరోధకతను కలిగి ఉంటాయి, ఇవి ఫైబర్ ఆప్టిక్ అనువర్తనాలకు అనువైనవిగా చేస్తాయి.

ఎపాక్సీ-ఆధారిత ఫైబర్ ఆప్టిక్ అంటుకునే వాడకాన్ని ఉపయోగిస్తున్నప్పుడు, సరైన క్యూరింగ్ మరియు బంధాన్ని నిర్ధారించడానికి తయారీదారు సూచనలను జాగ్రత్తగా పాటించడం చాలా అవసరం. అంటుకునే ఒక సన్నని పొరలో వర్తింపజేయాలి మరియు అంటుకునేది సెట్ చేయడానికి ముందు వెంటనే ఫైబర్ను చొప్పించాలి. అంటుకునే సెట్లకు ముందు ఫైబర్ సరిగ్గా సమలేఖనం చేయబడిందని నిర్ధారించుకోవడం కూడా అవసరం.

కొన్ని ఎపాక్సీ-ఆధారిత ఫైబర్ ఆప్టిక్ సంసంజనాలు తక్కువ అటెన్యుయేషన్ మరియు అధిక వక్రీభవన సూచిక వంటి వాటి ఆప్టికల్ లక్షణాలను మెరుగుపరచడానికి ప్రత్యేక సంకలితాలతో రూపొందించబడ్డాయి. ఈ లక్షణాలు సిగ్నల్ నష్టాన్ని తగ్గించడానికి మరియు ఫైబర్ ఆప్టిక్ సిస్టమ్ యొక్క సామర్థ్యాన్ని పెంచడానికి సహాయపడతాయి.

యాక్రిలిక్ ఆధారిత ఫైబర్ ఆప్టిక్ అంటుకునేది

యాక్రిలిక్ ఆధారిత ఫైబర్ ఆప్టిక్ అంటుకునే ఫైబర్ ఆప్టిక్ కేబుల్స్ను సమీకరించడానికి మరియు ఇన్స్టాల్ చేయడానికి ఉపయోగిస్తారు. ఇది రెసిన్ మరియు గట్టిపడే పదార్థాన్ని కలిగి ఉన్న రెండు-భాగాల అంటుకునేది. కలిపినప్పుడు, అంటుకునే తేమ, వేడి మరియు రసాయనాలకు నిరోధక బలమైన బంధాన్ని ఏర్పరుస్తుంది.

యాక్రిలిక్ ఆధారిత ఫైబర్ ఆప్టిక్ అంటుకునే పదార్థం సాధారణంగా ఫైబర్ ఆప్టిక్ కేబుల్స్కు కనెక్టర్లను మరియు సబ్స్ట్రేట్లకు బాండ్ ఫైబర్లను జోడించడానికి ఉపయోగిస్తారు. ఇది కప్లర్లు, అటెన్యూయేటర్లు మరియు స్ప్లిటర్లు వంటి ఫైబర్ ఆప్టిక్ భాగాలను కూడా ఉత్పత్తి చేస్తుంది.

యాక్రిలిక్ ఆధారిత ఫైబర్ ఆప్టిక్ అంటుకునే ప్రధాన ప్రయోజనాల్లో ఒకటి దాని వేగవంతమైన నివారణ సమయం; ఇది సాధారణంగా 10 నిమిషాల కంటే తక్కువ సమయంలో నయమవుతుంది, ఇది అధిక-వాల్యూమ్ తయారీ పరిసరాలలో ఒక ప్రముఖ ఎంపికగా చేస్తుంది. యాక్రిలిక్ ఆధారిత అంటుకునేది నిర్వహించడానికి చాలా సులభం మరియు ప్రత్యేక అప్లికేషన్ పరికరాలు అవసరం లేదు.

అయితే, యాక్రిలిక్ ఆధారిత ఫైబర్ ఆప్టిక్ అంటుకునే కొన్ని పరిమితులు ఉన్నాయి. ఇది అధిక-ఉష్ణోగ్రత వాతావరణాలకు తగనిది, ఎందుకంటే ఇది దాని అంటుకునే లక్షణాలను క్షీణింపజేస్తుంది మరియు కోల్పోతుంది. అదనంగా, ఇది నిర్దిష్ట ప్లాస్టిక్లు మరియు లోహాలతో బాగా బంధించకపోవచ్చు, కాబట్టి నిర్దిష్ట అప్లికేషన్ కోసం తగిన అంటుకునేదాన్ని ఎంచుకోవడం చాలా అవసరం.

సిలికాన్ ఆధారిత ఫైబర్ ఆప్టిక్ అంటుకునేది

టెలికమ్యూనికేషన్స్, డేటా సెంటర్లు, మెడికల్ ఎక్విప్మెంట్ మరియు ఇండస్ట్రియల్ ఆటోమేషన్తో సహా వివిధ అప్లికేషన్లలో ఆప్టికల్ ఫైబర్లను బంధించడం మరియు భద్రపరచడం కోసం సిలికాన్ ఆధారిత ఫైబర్ ఆప్టిక్ అడెసివ్లు ప్రత్యేకించబడ్డాయి. గాజు, ప్లాస్టిక్ మరియు లోహాలతో సహా బహుళ ఉపరితలాలకు బలమైన బంధాన్ని మరియు అద్భుతమైన సంశ్లేషణను అందించడానికి ఈ సంసంజనాలు ప్రత్యేకంగా రూపొందించబడ్డాయి.

సిలికాన్-ఆధారిత ఫైబర్ ఆప్టిక్ అడెసివ్లు అధిక-ఉష్ణోగ్రత నిరోధకత, అద్భుతమైన ఉష్ణ స్థిరత్వం, తక్కువ సంకోచం మరియు తక్కువ అవుట్గ్యాసింగ్ వంటి అనేక ప్రయోజనాలను అందిస్తాయి. ఫైబర్ ఆప్టిక్ అప్లికేషన్లలో నమ్మకమైన బంధం మరియు దీర్ఘకాలిక మన్నికకు భరోసానిచ్చే అధిక బలం, పొడుగు మరియు వశ్యత వంటి అద్భుతమైన యాంత్రిక లక్షణాలను కూడా ఇవి అందిస్తాయి.

సిలికాన్-ఆధారిత ఫైబర్ ఆప్టిక్ అడెసివ్లు ఒక-భాగం లేదా రెండు-భాగాల వ్యవస్థలతో సహా వివిధ రూపాల్లో అందుబాటులో ఉన్నాయి, వీటిని వేడి లేదా UV కాంతి ద్వారా నయం చేయవచ్చు. అప్లికేషన్ అవసరాలపై ఆధారపడి, వాటిని డిప్పింగ్, బ్రషింగ్ లేదా సిరంజి డిస్పెన్సింగ్ వంటి వివిధ పద్ధతుల ద్వారా అన్వయించవచ్చు.

సిలికాన్ ఆధారిత ఫైబర్ ఆప్టిక్ అంటుకునేదాన్ని ఎంచుకున్నప్పుడు, క్యూరింగ్ సమయం, బంధం బలం, ఉష్ణ మరియు యాంత్రిక లక్షణాలు మరియు ఆప్టికల్ ఫైబర్లు మరియు సబ్స్ట్రేట్లతో అనుకూలత వంటి అంశాలను పరిగణనలోకి తీసుకోవడం చాలా అవసరం. సరైన పనితీరు మరియు దీర్ఘకాలిక విశ్వసనీయతను నిర్ధారించడానికి తయారీదారు నిల్వ, నిర్వహణ మరియు అప్లికేషన్ సూచనలను అనుసరించడం కూడా చాలా అవసరం.

UV-నయం చేయగల ఫైబర్ ఆప్టిక్ అంటుకునేది

UV-నయం చేయగల ఫైబర్ ఆప్టిక్ అడ్హెసివ్స్ అనేది టెలికమ్యూనికేషన్స్, డేటా సెంటర్లు మరియు వైద్య పరికరాలతో సహా వివిధ అప్లికేషన్లలో ఆప్టికల్ ఫైబర్లను బంధించడానికి ఉపయోగించే ఒక రకమైన అంటుకునేది. ఈ సంసంజనాలు సాధారణంగా పాలిమర్ రెసిన్ మరియు ఫోటోఇనిషియేటర్ను కలిగి ఉంటాయి, ఇవి అంటుకునే గట్టిపడటానికి మరియు నయం చేయడానికి UV కాంతితో ప్రతిస్పందిస్తాయి.

UV-నయం చేయగల ఫైబర్ ఆప్టిక్ అడ్హెసివ్లు సాంప్రదాయ అడెసివ్ల కంటే వేగవంతమైన క్యూరింగ్ సమయాలు, తక్కువ సంకోచం రేట్లు మరియు అధిక బంధం బలంతో సహా అనేక ప్రయోజనాలను అందిస్తాయి. హానికరమైన అస్థిర కర్బన సమ్మేళనాలను (VOCలు) కలిగి ఉండనందున UV-నయం చేయగల సంసంజనాలు ద్రావకం-ఆధారిత సంసంజనాల కంటే పర్యావరణ అనుకూలమైనవి.

UV-నయం చేయగల ఫైబర్ ఆప్టిక్ అడెసివ్లతో పనిచేసేటప్పుడు ఒక ముఖ్యమైన విషయం ఏమిటంటే, అంటుకునే వాటిని నయం చేయడానికి ఉపయోగించే UV కాంతి యొక్క తరంగదైర్ఘ్యం. అంటుకునే లో ఫోటోఇనిషియేటర్ UV కాంతి యొక్క నిర్దిష్ట తరంగదైర్ఘ్యం, సాధారణంగా 300-400 nmతో చర్య తీసుకునేలా రూపొందించబడింది. కాంతి తరంగదైర్ఘ్యం తప్పుగా ఉపయోగించడం వలన అసంపూర్ణమైన క్యూరింగ్ మరియు బలహీనమైన బంధాలు ఏర్పడవచ్చు.

మొత్తంమీద, UV-నయం చేయగల ఫైబర్ ఆప్టిక్ అడెసివ్లు వివిధ అప్లికేషన్లలో ఆప్టికల్ ఫైబర్లను బంధించడానికి నమ్మదగిన మరియు ప్రభావవంతమైన పరిష్కారం, మరియు అవి సంప్రదాయ సంసంజనాల కంటే అనేక ప్రయోజనాలను అందిస్తాయి.

ద్వంద్వ-నివారణ ఫైబర్ ఆప్టిక్ అంటుకునే

డ్యూయల్-క్యూర్ ఫైబర్ ఆప్టిక్ అడెసివ్ అనేది ఫైబర్ ఆప్టిక్ అప్లికేషన్లలో సాధారణంగా ఉపయోగించే ఒక రకమైన అంటుకునేది. ఈ అంటుకునేది UV కాంతి లేదా వేడిని ఉపయోగించి నయం చేయడానికి రూపొందించబడింది, ఇది మరింత సౌకర్యవంతమైన మరియు బహుముఖ బంధన పరిష్కారాన్ని అనుమతిస్తుంది.

అంటుకునే ద్వంద్వ-నివారణ అంశం అంటే ఇది UV కాంతి మరియు వేడి రెండింటినీ ఉపయోగించి నయం చేయగలదు, ఇది విస్తృత శ్రేణి అనువర్తనాలకు అనువైనదిగా చేస్తుంది. ఉదాహరణకు, కొన్ని అనువర్తనాల్లో, UV కాంతి అంటుకునే అన్ని ప్రాంతాలలోకి చొచ్చుకుపోకపోవచ్చు, కానీ వేడి చేయవచ్చు మరియు దీనికి విరుద్ధంగా ఉంటుంది. రెండు క్యూరింగ్ పద్ధతులను అందుబాటులో ఉంచడం ద్వారా, దృఢమైన బంధాన్ని నిర్ధారించడం ద్వారా అంటుకునే పూర్తిగా మరియు సమానంగా నయం చేయవచ్చు.

అదనంగా, డ్యూయల్-క్యూర్ ఫైబర్ ఆప్టిక్ అంటుకునేది తరచుగా ఉపయోగించబడుతుంది ఎందుకంటే ఇది క్యూరింగ్ సమయంలో తక్కువ సంకోచం రేటును కలిగి ఉంటుంది. ఇది చాలా ముఖ్యం ఎందుకంటే సంకోచం ఫైబర్ ఆప్టిక్ భాగాలపై ఒత్తిడిని కలిగిస్తుంది, సిగ్నల్ నష్టం లేదా విచ్ఛిన్నం వంటి సమస్యలకు దారితీస్తుంది.

ఫైబర్ ఆప్టిక్ అంటుకునే లక్షణాలు

ఫైబర్ ఆప్టిక్ అంటుకునే, ఆప్టికల్ అంటుకునే లేదా ఎపాక్సి అని కూడా పిలుస్తారు, ఇది ఫైబర్ ఆప్టిక్ సిస్టమ్స్లోని వివిధ భాగాలకు ఆప్టికల్ ఫైబర్లను బంధించడానికి ఉపయోగించే ఒక రకమైన అంటుకునేది. ఫైబర్ ఆప్టిక్ అంటుకునే కొన్ని లక్షణాలు:

- తక్కువ సంకోచం: ఫైబర్ ఆప్టిక్ అంటుకునే దానిని నయం చేసినప్పుడు చాలా తక్కువ సంకోచం ఉండేలా రూపొందించబడింది. ఇది చాలా ముఖ్యం ఎందుకంటే ఏదైనా సంకోచం ఫైబర్పై ఒత్తిడిని కలిగిస్తుంది మరియు సిగ్నల్ నష్టం లేదా నష్టానికి దారితీస్తుంది.

- అధిక ఆప్టికల్ స్పష్టత: ఫైబర్ ఆప్టిక్ అంటుకునే పదార్థం అత్యంత పారదర్శకంగా ఉండేలా రూపొందించబడింది, కాబట్టి ఇది ఆప్టికల్ ఫైబర్ ద్వారా కాంతి ప్రసారానికి అంతరాయం కలిగించదు.

- అధిక-ఉష్ణోగ్రత ప్రతిఘటన: ఫైబర్ ఆప్టిక్ అంటుకునేది అధిక ఉష్ణోగ్రతలను తగ్గించకుండా లేదా బంధం బలాన్ని కోల్పోకుండా తట్టుకునేలా రూపొందించబడింది.

- తక్కువ స్నిగ్ధత: ఫైబర్ ఆప్టిక్ అంటుకునే పదార్థం సాధారణంగా తక్కువ సాంద్రతను కలిగి ఉంటుంది, ఇది పని చేయడం సులభం చేస్తుంది మరియు చిన్న, ఖచ్చితమైన మొత్తంలో వర్తించవచ్చు.

- తక్కువ అవుట్గ్యాసింగ్: ఫైబర్ ఆప్టిక్ అంటుకునేది తక్కువ అవుట్గ్యాసింగ్ను కలిగి ఉండేలా రూపొందించబడింది, ఇది క్యూరింగ్ సమయంలో చాలా తక్కువ వాయువును విడుదల చేస్తుంది. ఇది చాలా ముఖ్యం ఎందుకంటే విడుదలయ్యే ఏదైనా వాయువు ఆప్టికల్ సిస్టమ్ యొక్క కాలుష్యానికి కారణమవుతుంది.

- మంచి సంశ్లేషణ: ఆప్టికల్ ఫైబర్ మరియు దానితో బంధించబడిన ఇతర భాగాలకు బలమైన సంశ్లేషణను అందించడానికి ఫైబర్ ఆప్టిక్ అంటుకునేది రూపొందించబడింది.

క్యూరింగ్ సమయం

క్యూరింగ్ సమయం అనేది పూత, అంటుకునే లేదా కాంక్రీటు వంటి పదార్థం పూర్తిగా పొడిగా లేదా గట్టిపడటానికి పట్టే సమయాన్ని సూచిస్తుంది. క్యూరింగ్ సమయం పదార్థం యొక్క రకం, వాతావరణం యొక్క ఉష్ణోగ్రత మరియు తేమ మరియు ఇతర కారకాలపై ఆధారపడి మారవచ్చు.

ఉదాహరణకు, నీటి ఆధారిత పెయింట్ స్పర్శకు ఆరబెట్టడానికి కొన్ని గంటలు పట్టవచ్చు, కానీ పూర్తిగా నయం చేయడానికి మరియు గరిష్ట కాఠిన్యం మరియు మన్నికను చేరుకోవడానికి చాలా రోజులు పట్టవచ్చు. రెండు-భాగాల ఎపాక్సి అంటుకునేది తక్కువ క్యూరింగ్ సమయాన్ని కలిగి ఉండవచ్చు, సాధారణంగా కొన్ని గంటలు, కానీ పూర్తి బలాన్ని పొందడానికి చాలా రోజులు పట్టవచ్చు.

మెటీరియల్ దాని గరిష్ట బలం మరియు పనితీరును చేరుకోవడానికి తయారీదారు సిఫార్సు చేసిన క్యూరింగ్ సమయాన్ని అనుసరించడం చాలా అవసరం. క్యూరింగ్ ప్రక్రియను వేగవంతం చేయడం వలన బలహీనమైన మరియు తక్కువ మన్నికైన తుది ఉత్పత్తిని పొందవచ్చు.

తన్యత బలం

తన్యత బలం అనేది ఒక పదార్థం పగుళ్లు లేదా విరిగిపోయే ముందు తట్టుకోగల గరిష్ట తన్యత ఒత్తిడిని సూచిస్తుంది మరియు ఇది వేరుగా లాగడం లేదా విస్తరించడాన్ని నిరోధించే పదార్థం యొక్క సామర్థ్యాన్ని కొలుస్తుంది.

తన్యత బలం సాధారణంగా ఒక చదరపు అంగుళానికి పౌండ్లు (psi) లేదా చదరపు మీటరుకు న్యూటన్లు (N/m^2) వంటి యూనిట్ ప్రాంతానికి శక్తి యూనిట్లలో వ్యక్తీకరించబడుతుంది. ఉదాహరణకు, ఉక్కు యొక్క తన్యత బలం 400 నుండి 2,500 మెగాపాస్కల్స్ (MPa) లేదా 58,000 నుండి 363,000 psi వరకు ఉంటుంది, ఇది ఉక్కు రకం మరియు తయారీ ప్రక్రియపై ఆధారపడి ఉంటుంది.

తన్యత బలం అనేది నిర్మాణం, ఇంజనీరింగ్ మరియు తయారీ వంటి స్ట్రెచింగ్ లేదా పుల్లింగ్ శక్తులకు సంబంధించిన అప్లికేషన్లలో ఉపయోగించే పదార్థాలకు అవసరమైన ఆస్తి. ఇది సాధారణంగా తన్యత పరీక్ష యంత్రాన్ని ఉపయోగించి పరీక్షించబడుతుంది, ఇది శక్తి మరియు వైకల్యాన్ని కొలిచేటప్పుడు పగుళ్లు వచ్చే వరకు పదార్థ నమూనాను తొలగిస్తుంది.

కోత బలం

కోత బలం అనేది దాని ఉపరితలంపై సమాంతరంగా లేదా టాంజెన్షియల్గా వర్తించే శక్తులను నిరోధించే ఒక పదార్థం యొక్క సామర్ధ్యం, దీని వలన పదార్థం యొక్క ఒక భాగం మరొక స్థానానికి సంబంధించి స్లైడ్ లేదా కోతకు కారణమవుతుంది. ఇది లోహాలు, పాలిమర్లు మరియు మిశ్రమాల యొక్క ముఖ్యమైన యాంత్రిక లక్షణం.

కోత బలాన్ని సాధారణంగా కోత పరీక్షను ఉపయోగించి కొలుస్తారు, ఇది పదార్థం యొక్క ఎగువ మరియు దిగువ ఉపరితలాల యొక్క సమాంతర స్థానభ్రంశంను కొనసాగిస్తూ ఒక పదార్థం యొక్క ఉపరితలంపై లంబంగా బలాన్ని వర్తింపజేయడం. విఫలమయ్యే ముందు పదార్థం తట్టుకోగల గరిష్ట కోత ఒత్తిడి దాని కోత బలం.

ఇంజనీరింగ్ మరియు స్ట్రక్చరల్ డిజైన్లో, మెటీరియల్ యొక్క కోత బలం అనేది ఒక క్లిష్టమైన పరామితి, ఇది మకా శక్తుల కారణంగా వైఫల్యాన్ని అనుభవించే ముందు నిర్మాణం తట్టుకోగల గరిష్ట లోడ్ను నిర్ణయిస్తుంది. వివిధ లోడ్ పరిస్థితులలో పదార్థాల ప్రవర్తనను అర్థం చేసుకోవడం మరియు అటువంటి శక్తులను తట్టుకునే పదార్థాలు మరియు నిర్మాణాలను రూపొందించడంలో కూడా ఇది చాలా అవసరం.

పీల్ బలం

పీల్ బలం అనేది అంటుకునే టేప్ వంటి ఉపరితలం కాకుండా రెండు బంధిత పదార్థాలను పీల్ చేయడానికి అవసరమైన శక్తి. ఇది ఒక పదార్థం యొక్క అంటుకునే బలాన్ని లేదా రెండు పదార్థాల మధ్య బంధాన్ని కొలుస్తుంది. పీల్ బలం సాధారణంగా అంగుళానికి పౌండ్లు (lb/in) లేదా న్యూటన్లు పర్ మీటర్ (N/m)లో వ్యక్తీకరించబడుతుంది. ఉపయోగించిన అంటుకునే రకం, బంధించబడిన పదార్థాల ఉపరితల తయారీ, బంధం సమయంలో ఉష్ణోగ్రత మరియు తేమ మరియు పీల్ బలాన్ని కొలవడానికి ఉపయోగించే పరీక్షా పద్ధతి వంటి వివిధ అంశాల ద్వారా పదార్థం లేదా బంధం యొక్క పీల్ బలం ప్రభావితం కావచ్చు.

ఉష్ణోగ్రత నిరోధకత

ఉష్ణోగ్రత నిరోధకత అనేది వివిధ ఉష్ణోగ్రత పరిస్థితులలో దాని భౌతిక మరియు రసాయన లక్షణాలను నిర్వహించడానికి ఒక పదార్థం లేదా పదార్ధం యొక్క సామర్థ్యాన్ని సూచిస్తుంది. ఇతర పదార్థాలు అదనపు ఉష్ణోగ్రత నిరోధక సామర్థ్యాలను కలిగి ఉంటాయి.

ఉదాహరణకు, లోహాలు, సిరామిక్స్ మరియు కొన్ని ప్లాస్టిక్లు వంటి కొన్ని పదార్థాలు అధిక ఉష్ణోగ్రతలను తట్టుకోగలవు, అయితే మరికొన్ని, సేంద్రీయ పదార్థాలు మరియు కొన్ని ప్లాస్టిక్లు అధిక ఉష్ణోగ్రతల వద్ద క్షీణించవచ్చు లేదా కరుగుతాయి.

వివిధ అనువర్తనాల కోసం పదార్థాలను ఎన్నుకునేటప్పుడు పరిగణించవలసిన ముఖ్యమైన అంశం ఉష్ణోగ్రత నిరోధకత. ఉదాహరణకు, ఏరోస్పేస్ పరిశ్రమలో, ఇంజిన్ భాగాల కోసం ఉపయోగించే పదార్థాలు చాలా ఎక్కువ ఉష్ణోగ్రతలను తట్టుకోవాలి. దీనికి విరుద్ధంగా, ఆహార పరిశ్రమలో, ప్యాకేజింగ్ కోసం ఉపయోగించే పదార్థాలు హానికరమైన పదార్ధాలను దిగజార్చకుండా లేదా లీచ్ చేయకుండా ఉష్ణోగ్రతల పరిధిని తట్టుకోవాలి.

ఉష్ణోగ్రత నిరోధకతను ప్రభావితం చేసే కారకాలు పదార్థం యొక్క కూర్పు మరియు నిర్మాణం, అలాగే తాపన లేదా శీతలీకరణ రేటు. సాధారణంగా, అధిక ద్రవీభవన బిందువులతో పదార్థాలను ఉపయోగించడం ద్వారా లేదా వేడి-స్థిరీకరణ సంకలనాలను జోడించడం ద్వారా అధిక ఉష్ణోగ్రత నిరోధకత సాధించబడుతుంది.

రసాయన నిరోధకత

రసాయన ప్రతిఘటన అనేది ఒక పదార్థం లేదా పదార్ధం గణనీయమైన క్షీణత, అధోకరణం లేదా ఇతర ప్రతికూల ప్రభావాలకు గురికాకుండా వివిధ రసాయనాలకు గురికాకుండా తట్టుకోగల సామర్థ్యాన్ని సూచిస్తుంది. పూతలు, ప్లాస్టిక్లు మరియు లోహాలు, అలాగే చేతి తొడుగులు మరియు రెస్పిరేటర్ల వంటి వ్యక్తిగత రక్షణ పరికరాల (PPE) వంటి అనేక పారిశ్రామిక పదార్థాలకు రసాయన నిరోధకత ఒక ముఖ్యమైన ఆస్తి.

రసాయన నిరోధకత, రసాయన రకం మరియు ఏకాగ్రత, ఉష్ణోగ్రత మరియు పీడన పరిస్థితులు మరియు ఎక్స్పోజర్ వ్యవధితో సహా వివిధ కారకాలచే ప్రభావితమవుతుంది. కొన్ని పదార్థాలు కొన్ని రసాయనాలను ప్రతిఘటించవచ్చు కానీ ఇతరులు కాదు మరియు వేర్వేరు పదార్థాలు ఒకే రసాయనానికి వేర్వేరు నిరోధక స్థాయిలను కలిగి ఉండవచ్చు.

ఇమ్మర్షన్ టెస్టింగ్, ఆవిరికి గురికావడం లేదా స్పాట్ టెస్టింగ్ వంటి వివిధ పద్ధతులను ఉపయోగించి పరీక్ష ద్వారా పదార్థం యొక్క రసాయన నిరోధకతను నిర్ణయించవచ్చు. ఈ పరీక్షల ఫలితాలు ఒక నిర్దిష్ట అప్లికేషన్ కోసం మెటీరియల్ యొక్క అనుకూలతను గుర్తించడంలో సహాయపడతాయి మరియు ప్రమాదకర రసాయనాలను నిర్వహించే కార్మికులకు తగిన PPE ఎంపికకు మార్గనిర్దేశం చేస్తాయి.

ఇండెక్స్ సరిపోలిక

ఇండెక్స్ మ్యాచింగ్ అనేది విభిన్న వక్రీభవన సూచికలతో రెండు పదార్థాల మధ్య ఇంటర్ఫేస్ వద్ద ప్రతిబింబ నష్టాలను తగ్గించే ఒక సాంకేతికత. కాంతి అధిక వక్రీభవన సూచిక కలిగిన ఫాబ్రిక్ నుండి తక్కువ వక్రీభవన సూచిక కలిగిన పదార్థానికి వెళ్ళినప్పుడు, కొంత కాంతి ఇంటర్ఫేస్లో ప్రతిబింబిస్తుంది, ఇది శక్తిని కోల్పోవడానికి మరియు సిగ్నల్ బలం తగ్గడానికి దారితీస్తుంది. ఇండెక్స్ మ్యాచింగ్ అనేది వక్రీభవన సూచికలో వ్యత్యాసాన్ని తగ్గించడానికి మరియు ప్రతిబింబ నష్టాలను తగ్గించడానికి రెండు పదార్థాల మధ్య ఇంటర్మీడియట్ రిఫ్రాక్టివ్ ఇండెక్స్తో సన్నని పదార్థ పొరను ఉంచడం.

ప్రసార సామర్థ్యాన్ని మెరుగుపరచడానికి మరియు అవాంఛిత ప్రతిబింబాలను తగ్గించడానికి లెన్స్లు, ప్రిజమ్లు మరియు ఫైబర్ల వంటి ఆప్టికల్ అప్లికేషన్లలో ఇండెక్స్ మ్యాచింగ్ సాధారణంగా ఉపయోగించబడుతుంది. ఇండెక్స్-మ్యాచింగ్ మెటీరియల్ ఎంపిక నిర్దిష్ట అప్లికేషన్ మరియు సరిపోలిన పదార్థాల వక్రీభవన సూచికలపై ఆధారపడి ఉంటుంది. కొన్ని సాధారణ ఇండెక్స్-మ్యాచింగ్ మెటీరియల్స్లో ఆప్టికల్ అడెసివ్స్, ఫ్లూయిడ్స్, జెల్లు మరియు ఫిల్మ్లు ఉన్నాయి.

ఫైబర్ ఆప్టిక్ అంటుకునే అప్లికేషన్లు

ఫైబర్ ఆప్టిక్ అంటుకునేది ఫైబర్ ఆప్టిక్ కేబుల్స్ తయారీకి మరియు ఇన్స్టాల్ చేయడానికి ఉపయోగించే ఒక ప్రత్యేకమైన అంటుకునే పదార్థం. ఫైబర్ ఆప్టిక్ అంటుకునే కొన్ని అప్లికేషన్లు ఇక్కడ ఉన్నాయి:

- కేబుల్ తయారీ: ఫైబర్ ఆప్టిక్ అంటుకునే ఫైబర్ ఆప్టిక్ కేబుల్స్ తయారీలో ఫైబర్స్, బఫర్ ట్యూబ్లు మరియు స్ట్రెంత్ మెంబర్స్ వంటి ఫైబర్ ఆప్టిక్స్ భాగాలను బంధించడానికి ఉపయోగిస్తారు.

- కేబుల్ ఇన్స్టాలేషన్: ఫైబర్ ఆప్టిక్ అంటుకునే దానిని మౌంటు హార్డ్వేర్, స్ప్లైస్ ఎన్క్లోజర్లు మరియు ఇతర పరికరాలకు లైన్ను భద్రపరచడానికి ఫైబర్ ఆప్టిక్ కేబుల్లను ఇన్స్టాల్ చేయడానికి ఉపయోగిస్తారు.

- ఫైబర్ టర్మినేషన్: ఫైబర్ ఆప్టిక్ కేబుల్లను కనెక్టర్లకు, ఫెర్రూల్స్కు లేదా ఇతర ముగింపు పరికరాలకు అటాచ్ చేయడానికి ఫైబర్ ఆప్టిక్ అడ్హెసివ్ ఉపయోగించబడుతుంది.

- స్ప్లికింగ్: రెండు ఫైబర్ల మధ్య నిరంతర ఆప్టికల్ మార్గాన్ని రూపొందించడానికి ఫైబర్ ఆప్టిక్ కేబుల్లను కలిపి స్ప్లికింగ్ చేయడంలో ఫైబర్ ఆప్టిక్ అంటుకునే పదార్థం ఉపయోగించబడుతుంది.

- నిర్వహణ మరియు మరమ్మత్తు: ఫైబర్ ఆప్టిక్ కేబుల్స్ యొక్క వదులుగా లేదా దెబ్బతిన్న భాగాలను భద్రపరచడానికి నిర్వహణ మరియు మరమ్మత్తు కార్యకలాపాలలో ఫైబర్ ఆప్టిక్ అంటుకునే పదార్థం ఉపయోగించబడుతుంది.

ఫైబర్ ఆప్టిక్ కేబుల్ తయారీ

ఫైబర్ ఆప్టిక్ కేబుల్ తయారీలో ప్రధాన దశలు ఇక్కడ ఉన్నాయి:

- ఉత్పత్తిని నిర్వహించండి: మొదటి దశ గ్లాస్ ప్రిఫార్మ్ను ఉత్పత్తి చేయడం, ఇది ఫైబర్ ఆప్టిక్ కేబుల్కు ఆధారంగా పనిచేసే స్థూపాకార గాజు రాడ్. ప్రత్యేక ఫర్నేస్లో అధిక స్వచ్ఛత కలిగిన సిలికా గాజును కరిగించి, దానిని జాగ్రత్తగా చల్లబరిచి ఘనమైన, పారదర్శకమైన రాడ్గా తయారు చేయడం ద్వారా ప్రీఫారమ్ తయారు చేయబడింది.

- ఫైబర్ డ్రాయింగ్: ప్రిఫార్మ్ ఉత్పత్తి అయిన తర్వాత, అది ఫైబర్ డ్రాయింగ్ టవర్లో ఉంచబడుతుంది. టవర్ ప్రీఫారమ్ను వేడి చేస్తుంది మరియు సన్నని, సౌకర్యవంతమైన ఫైబర్ ఆప్టిక్ స్ట్రాండ్ను గీస్తుంది. ఒక కేబుల్ను రూపొందించడానికి కలిసి మెలితిప్పిన బహుళ తంతువులను ఉత్పత్తి చేయడానికి ఈ ప్రక్రియ చాలాసార్లు పునరావృతమవుతుంది.

- పూత: సంస్థాపన మరియు ఉపయోగం సమయంలో నష్టం జరగకుండా నిరోధించడానికి ఫైబర్ తంతువులు పాలిమర్ పదార్థం యొక్క రక్షిత పొరతో పూత పూయబడతాయి. పూత పదార్థం ఫైబర్ చుట్టూ సమానంగా పంపిణీ చేయబడిందని నిర్ధారించడానికి ఖచ్చితమైన ప్రక్రియను ఉపయోగించి వర్తించబడుతుంది.

- కేబులింగ్: ఫైబర్ తంతువులు పూత పూయబడిన తర్వాత, అవి ఒక కేబుల్ను ఏర్పరచడానికి కలిసి మెలితిప్పబడతాయి. లైన్ బలం మరియు మన్నిక కోసం కెవ్లర్ వంటి అదనపు రక్షణ పదార్థాలతో బలోపేతం చేయబడింది.

- టెస్టింగ్: చివరగా, పూర్తయిన కేబుల్ డేటా ట్రాన్స్మిషన్ కోసం అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి పరీక్షించబడుతుంది. అటెన్యుయేషన్, బ్యాండ్విడ్త్ మరియు సిగ్నల్-టు-నాయిస్ రేషియో వంటి పారామితుల కోసం లైన్ను పరీక్షించడం ఇందులో ఉంటుంది.

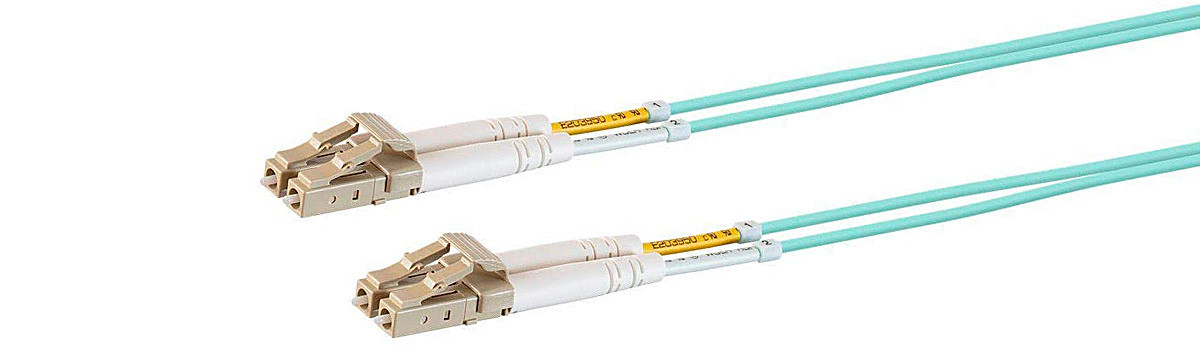

ఫైబర్ ఆప్టిక్ కనెక్టర్ అసెంబ్లీ

ఫైబర్ ఆప్టిక్ కనెక్టర్ అసెంబ్లీ అనేది ఫైబర్ ఆప్టిక్ కేబుల్ను ఇతర పరికరాలు లేదా కేబుల్లకు కనెక్ట్ చేసే కనెక్టర్తో ముగించడం. ప్రక్రియ సాధారణంగా క్రింది దశలను కలిగి ఉంటుంది:

- కేబుల్ను సిద్ధం చేయండి: బేర్ ఫైబర్ను బహిర్గతం చేయడానికి బయటి జాకెట్ మరియు రక్షణ పూతను తీసివేయడం ద్వారా ఫైబర్ ఆప్టిక్ కేబుల్ను సిద్ధం చేయడం మొదటి దశ.

- ఫైబర్ను క్లీవింగ్ చేయడం: శుభ్రమైన, ఫ్లాట్ ఎండ్ ఫేస్ను సాధించడానికి ఫైబర్ను క్లీవ్ చేయడం తదుపరి దశ.

- ఫైబర్ను శుభ్రపరచడం: కనెక్షన్ నాణ్యతను ప్రభావితం చేసే ఏదైనా దుమ్ము, నూనె లేదా ఇతర కలుషితాలను తొలగించడానికి థ్రెడ్ యొక్క క్లీవ్డ్ ఎండ్ కడుగుతారు.

- ఫైబర్ను చొప్పించడం: ఫైబర్ తర్వాత కనెక్టర్ బాడీలోకి చొప్పించబడుతుంది మరియు క్రింప్ స్లీవ్ లేదా ఇతర మెకానిజంతో భద్రపరచబడుతుంది.

- ముగింపు ముఖాన్ని పాలిష్ చేయడం: చివరి దశ ఫైబర్ యొక్క చివరి ముఖాన్ని ఒక మృదువైన ఉపరితలం సాధించడానికి పాలిష్ చేయడం, ఇది తక్కువ నష్టంతో కాంతిని దాటేలా చేస్తుంది.

కనెక్టర్ విశ్వసనీయమైన, తక్కువ-నష్టం కనెక్షన్ని అందించడానికి మొత్తం ప్రక్రియను జాగ్రత్తగా నిర్వహించాలి.

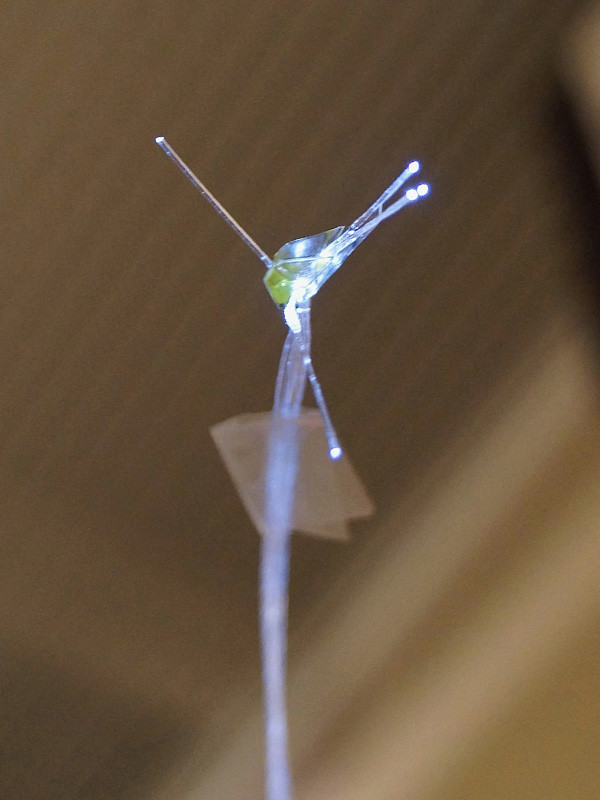

ఫ్యూజన్ స్ప్లికింగ్

ఫ్యూజన్ స్ప్లికింగ్ రెండు ఆప్టికల్ ఫైబర్లను వాటి చివరలను కరిగించి, ఎలక్ట్రిక్ ఆర్క్ ఉపయోగించి వాటిని ఫ్యూజ్ చేయడం ద్వారా కలుస్తుంది. ఫలితంగా ఏర్పడే జాయింట్ లేదా స్ప్లైస్ శాశ్వతంగా ఉంటుంది మరియు నిస్సారమైన సిగ్నల్ నష్టాన్ని కలిగి ఉంటుంది, ఇది అధిక-పనితీరు గల ఫైబర్ ఆప్టిక్ నెట్వర్క్లకు అనువైనదిగా చేస్తుంది.

ఫ్యూజన్ స్ప్లికింగ్ ప్రక్రియ అనేక దశలను కలిగి ఉంటుంది. ముందుగా, ఫైబర్లు వాటి రక్షణ పూతలను తీసివేసి, ఫ్యూజన్ కోసం శుభ్రమైన ఉపరితలం ఉండేలా వాటిని శుభ్రపరచడం ద్వారా తయారుచేస్తారు. ఖచ్చితమైన అమరికను నిర్ధారించడానికి కెమెరాలు మరియు మైక్రోస్కోప్లతో కూడిన ప్రత్యేకమైన ఫ్యూజన్ స్ప్లిసర్ మెషీన్ను ఉపయోగించి ఫైబర్లు సమలేఖనం చేయబడతాయి. సమలేఖనం చేసిన తర్వాత, ఎలక్ట్రిక్ ఆర్క్ థ్రెడ్ చివరలను కరిగించి శాశ్వత బంధాన్ని ఏర్పరుస్తుంది.

మెకానికల్ స్ప్లికింగ్ వంటి ఇతర స్ప్లికింగ్ పద్ధతుల కంటే ఫ్యూజన్ స్ప్లికింగ్కు ప్రాధాన్యత ఇవ్వబడుతుంది ఎందుకంటే ఇది మెరుగైన సిగ్నల్ నష్టం మరియు విశ్వసనీయత పనితీరును అందిస్తుంది. ఇది సాధారణంగా సుదూర మరియు హై-స్పీడ్ ఫైబర్ ఆప్టిక్ నెట్వర్క్లలో మరియు ఫైబర్ ఆప్టిక్ సెన్సార్లు మరియు వైద్య పరికరాల వంటి అప్లికేషన్లలో ఉపయోగించబడుతుంది.

ఫైబర్ ఆప్టిక్ ముగింపు

ఫైబర్ ఆప్టిక్ టర్మినేషన్ అనేది ట్రాన్స్మిటర్లు, రిసీవర్లు, స్విచ్లు మరియు ప్యాచ్ ప్యానెల్లు వంటి వివిధ పరికరాలు లేదా భాగాలకు ఫైబర్ ఆప్టిక్ కేబుల్ల చివరలను ముగించడం లేదా కనెక్ట్ చేయడాన్ని సూచిస్తుంది.

ముగింపు ప్రక్రియలో ఫైబర్ ఆప్టిక్ కేబుల్ చివర నుండి రక్షణ పూత లేదా జాకెట్ను జాగ్రత్తగా తీసివేయడం, బహిర్గతమైన ఫైబర్ను శుభ్రపరచడం మరియు పాలిష్ చేయడం, ఆపై థ్రెడ్ చివర కనెక్టర్ లేదా అడాప్టర్ను జోడించడం వంటివి ఉంటాయి. ఈ కనెక్టర్ తగిన పరికరం లేదా కాంపోనెంట్కి ప్లగ్ చేయబడుతుంది.

SC, LC, ST మరియు MTRJ కనెక్టర్లతో సహా వివిధ రకాల ఫైబర్ ఆప్టిక్ కనెక్టర్లు అందుబాటులో ఉన్నాయి, వీటిలో ప్రతి ఒక్కటి ప్రయోజనాలు మరియు అప్రయోజనాలు ఉన్నాయి. ఫైబర్ ఆప్టిక్ కేబుల్స్ ద్వారా డేటా యొక్క అధిక-నాణ్యత ప్రసారాన్ని నిర్ధారించడానికి సరైన ముగింపు కీలకం, ఎందుకంటే కనెక్షన్లో ఏవైనా లోపాలు లేదా తప్పుగా అమర్చడం సిగ్నల్ నష్టం, అటెన్యుయేషన్ లేదా ఇతర పనితీరు సమస్యలను కలిగిస్తుంది.

ఫైబర్ ఆప్టిక్ తనిఖీ

ఫైబర్ ఆప్టిక్ తనిఖీ అనేది ఫైబర్ ఆప్టిక్ కేబుల్, కనెక్టర్ లేదా స్ప్లైస్ యొక్క భౌతిక స్థితిని పరిశీలిస్తుంది. ఫైబర్లోని ఏదైనా నష్టం లేదా లోపాలు సిగ్నల్ ట్రాన్స్మిషన్ మరియు నాణ్యతను ప్రతికూలంగా ప్రభావితం చేయగలవు కాబట్టి, ఫైబర్ ఆప్టిక్ సిస్టమ్ ఉత్తమంగా పని చేస్తుందని నిర్ధారించడంలో ఈ తనిఖీ కీలకం.

ఫైబర్ ఆప్టిక్ తనిఖీకి అనేక పద్ధతులు ఉన్నాయి, వాటిలో దృశ్య తనిఖీ, మైక్రోస్కోప్ తనిఖీ మరియు వీడియో తనిఖీ ఉన్నాయి. విజువల్ ఇన్స్పెక్షన్లో ఏదైనా కనిపించే లోపాలు లేదా డ్యామేజ్ కోసం కనెక్టర్ లేదా కేబుల్ ఎండ్ ఫేస్ని చూడటానికి కంటితో ఉపయోగించడం ఉంటుంది. మైక్రోస్కోప్ తనిఖీ అనేది కనెక్టర్ లేదా కేబుల్ ఎండ్ ఫేస్ను పెద్దదిగా చేయడానికి మరియు బలహీనతలను లేదా నష్టాన్ని మరింత వివరంగా గుర్తించడానికి ప్రత్యేక మైక్రోస్కోప్ను ఉపయోగిస్తుంది. వీడియో తనిఖీ అనేది కనెక్టర్ లేదా కేబుల్ ఎండ్ ఫేస్ యొక్క ఇమేజ్లు లేదా వీడియోని క్యాప్చర్ చేయడానికి ప్రత్యేకమైన కెమెరాను ఉపయోగించడం మరియు లోపాలు లేదా డ్యామేజ్ కోసం ఫుటేజీని విశ్లేషించడం.

టెలికమ్యూనికేషన్స్, మెడికల్ ఇమేజింగ్ మరియు మిలిటరీ మరియు డిఫెన్స్ సిస్టమ్లతో సహా అనేక అప్లికేషన్లకు ఫైబర్ ఆప్టిక్ తనిఖీ అవసరం. ఫైబర్ ఆప్టిక్ సిస్టమ్ల యొక్క రెగ్యులర్ తనిఖీ మరియు నిర్వహణ సరైన పనితీరును నిర్ధారిస్తుంది మరియు ఖరీదైన పనికిరాని సమయాన్ని నిరోధించవచ్చు.

ఫైబర్ ఆప్టిక్ అడెసివ్ను ఉపయోగించడం కోసం ఉత్తమ పద్ధతులు

ఫైబర్ ఆప్టిక్ అంటుకునే వాటిని ఉపయోగించడం కోసం ఇక్కడ కొన్ని ఉత్తమ పద్ధతులు ఉన్నాయి:

- సరైన అంటుకునేదాన్ని ఎంచుకోండి: వివిధ రకాల ఫైబర్ ఆప్టిక్ సంసంజనాలు మార్కెట్లో అందుబాటులో ఉన్నాయి మరియు ప్రతి రకం నిర్దిష్ట అప్లికేషన్ కోసం రూపొందించబడింది. కొన్ని బంధాలు తక్కువ-ఉష్ణోగ్రత వాతావరణాలకు బాగా సరిపోతాయి, మరికొన్ని అధిక-ఉష్ణోగ్రత వాతావరణాలను తట్టుకోగలవు. నిర్దిష్ట అప్లికేషన్ అవసరాల ఆధారంగా తగిన అంటుకునేదాన్ని ఎంచుకోవడం చాలా అవసరం.

- తయారీదారు సూచనలను అనుసరించండి: ఫైబర్ ఆప్టిక్ అంటుకునే వాటిని ఉపయోగిస్తున్నప్పుడు ఎల్లప్పుడూ తయారీదారు సూచనలను అనుసరించండి. ఇందులో మిక్సింగ్ నిష్పత్తులు, క్యూరింగ్ సమయాలు మరియు అప్లికేషన్ పద్ధతులు ఉంటాయి. సూచనలను పాటించడంలో వైఫల్యం పేలవమైన బంధానికి దారి తీస్తుంది మరియు ఫైబర్ ఆప్టిక్ భాగాల పనితీరును రాజీ చేస్తుంది.

- ఉపరితలాలను శుభ్రం చేయండి: బంధించాల్సిన ఉపరితలాలు శుభ్రంగా మరియు ధూళి, దుమ్ము లేదా నూనెలు లేకుండా ఉండాలి. ఉపరితలాలను శుభ్రం చేయడానికి తయారీదారు సిఫార్సు చేసిన మెత్తటి వస్త్రం మరియు శుభ్రపరిచే ద్రావణాన్ని ఉపయోగించండి. ఉపరితలాలపై మిగిలి ఉన్న ఏదైనా అవశేషాలు బంధ బలాన్ని ప్రభావితం చేయవచ్చు.

- సరైన మొత్తాన్ని ఉపయోగించండి: తయారీదారు పేర్కొన్న విధంగా సిఫార్సు చేయబడిన అంటుకునే మొత్తాన్ని ఉపయోగించండి. చాలా ఎక్కువ అంటుకునేది అదనపు పిండడానికి కారణమవుతుంది మరియు గజిబిజి అప్లికేషన్కు దారి తీస్తుంది. చాలా తక్కువ అంటుకునే వాడటం వలన బలహీనమైన బంధం ఏర్పడుతుంది.

- ఏకరీతి ఒత్తిడిని వర్తించండి: ఉపరితలాలు మరియు అంటుకునే మధ్య సరైన సంబంధాన్ని నిర్ధారించడానికి బంధిత ఉపరితలాలపై ఏకరీతి ఒత్తిడిని వర్తించండి. ఇది ప్రత్యేకమైన సాధనాన్ని ఉపయోగించి లేదా చేతితో ఒత్తిడిని వర్తింపజేయడం ద్వారా చేయవచ్చు.

- సరైన క్యూరింగ్ సమయాన్ని అనుమతించండి: ఫైబర్ ఆప్టిక్ కాంపోనెంట్ను ఉపయోగించే ముందు సిఫార్సు చేయబడిన సమయానికి అంటుకునేలా అనుమతించండి. అకాల వినియోగం బాండ్ బలాన్ని రాజీ చేస్తుంది మరియు ఫైబర్ ఆప్టిక్ భాగం యొక్క పనితీరును ప్రభావితం చేస్తుంది.

- సరిగ్గా నిల్వ చేయండి: ప్రత్యక్ష సూర్యకాంతి మరియు వేడి మూలాల నుండి దూరంగా చల్లని మరియు పొడి ప్రదేశంలో ఫైబర్ ఆప్టిక్ అంటుకునే భద్రపరచండి. నిల్వ పరిస్థితులు మరియు షెల్ఫ్ జీవితం కోసం తయారీదారు సూచనలను అనుసరించండి.

ఉపరితల తయారీ

ఉపరితలం యొక్క రకాన్ని మరియు కావలసిన ఫలితాన్ని బట్టి ఉపరితల తయారీకి అనేక విభిన్న పద్ధతులు మరియు సాధనాలను ఉపయోగించవచ్చు. కొన్ని ప్రామాణిక పద్ధతులు ఉన్నాయి:

- శుభ్రపరచడం: మురికి, గ్రీజు, నూనె లేదా ఇతర కలుషితాలను తొలగించడానికి ఉపరితలం పూర్తిగా శుభ్రం చేయాలి. ఇది ద్రావకాలు, డిటర్జెంట్లు లేదా ఇతర శుభ్రపరిచే ఏజెంట్లను ఉపయోగించి చేయవచ్చు.

- ఇసుక వేయడం: కఠినమైన ఉపరితలాలను సున్నితంగా చేయడానికి మరియు పాత పూతలు లేదా పెయింట్లను తొలగించడానికి ఇసుకను ఉపయోగిస్తారు. ఇది ఇసుక అట్ట లేదా ఇసుక యంత్రాన్ని ఉపయోగించి చేయవచ్చు.

- గ్రౌండింగ్: గ్రైండింగ్ ఉపరితలంపై ఏదైనా ఎత్తైన మచ్చలు లేదా కఠినమైన ప్రాంతాలను తొలగిస్తుంది. ఇది గ్రౌండింగ్ వీల్ లేదా డైమండ్ డిస్క్ ఉపయోగించి చేయవచ్చు.

- బ్లాస్టింగ్ ఉపరితలం నుండి తుప్పు, పెయింట్ లేదా ఇతర మొండి కలుషితాలను తొలగిస్తుంది. ఇసుక బ్లాస్టింగ్ లేదా ఇతర రాపిడి బ్లాస్టింగ్ పద్ధతులను ఉపయోగించి ఇది చేయవచ్చు.

- ప్రైమింగ్: ఉపరితలం శుభ్రంగా మరియు మృదువైన తర్వాత, ఒక ప్రైమర్ పూత లేదా పెయింట్ సరిగ్గా కట్టుబడి ఉండటానికి సహాయపడుతుంది. ఉపయోగించిన ప్రైమర్ రకం ఉపరితల రకం మరియు పూత లేదా పెయింట్ వర్తించబడుతుంది.

ఉపరితలంపై వర్తించే ఏదైనా పూత లేదా పెయింట్ యొక్క దీర్ఘాయువు కోసం సరైన ఉపరితల తయారీ అవసరం. ఉపరితలం సరిగ్గా తయారు చేయకపోతే, పూత లేదా రంగు సరిగ్గా కట్టుబడి ఉండకపోవచ్చు, ఇది పొట్టు, పగుళ్లు లేదా ఇతర సమస్యలకు దారితీస్తుంది.

మిక్సింగ్ నిష్పత్తి

మిక్సింగ్ నిష్పత్తి, ద్రవ్యరాశి లేదా తేమ మిక్సింగ్ నిష్పత్తి అని కూడా పిలుస్తారు, గాలి మరియు నీటి ఆవిరి మిశ్రమంలో నీటి ఆవిరి పరిమాణాన్ని కొలుస్తుంది. ఇది మిశ్రమంలో పొడి గాలి యూనిట్కు నీటి ఆవిరి ద్రవ్యరాశిగా నిర్వచించబడింది.

మిక్సింగ్ నిష్పత్తి సాధారణంగా కిలోగ్రాము పొడి గాలికి (g/kg) గ్రాముల నీటి ఆవిరిలో లేదా ద్రవ్యరాశి ద్వారా మిలియన్కు భాగాలు (ppm)లో వ్యక్తీకరించబడుతుంది. వాతావరణ శాస్త్రం మరియు వాతావరణ శాస్త్రంలో ఇది విలువైన కొలత, ఇది అడియాబాటిక్ ప్రక్రియలలో సంరక్షించబడిన పరిమాణం, అంటే వాతావరణంలో గాలి పైకి లేచినప్పుడు లేదా మునిగిపోయినప్పుడు ఇది స్థిరంగా ఉంటుంది.

మిక్సింగ్ నిష్పత్తి సాపేక్ష ఆర్ద్రత మరియు మంచు బిందువు ఉష్ణోగ్రత వంటి వాతావరణ తేమ యొక్క ఇతర కొలతలకు సంబంధించినది, అయితే గాలిలోని నీటి ఆవిరి యొక్క వాస్తవ పరిమాణానికి మరింత ప్రత్యక్ష కొలతను అందిస్తుంది.

డిస్పెన్సింగ్ టెక్నిక్

మందులను పంపిణీ చేయడంలో ఈ క్రింది కొన్ని ముఖ్యమైన దశలు ఉన్నాయి:

- ప్రిస్క్రిప్షన్ యొక్క ధృవీకరణ - ఫార్మసిస్ట్ లేదా ఫార్మసీ టెక్నీషియన్ మందులు, మోతాదు మరియు ఆదేశాలు ఖచ్చితమైనవి మరియు సముచితమైనవని నిర్ధారించడానికి ప్రిస్క్రిప్షన్ను ధృవీకరిస్తారు.

- ఔషధాల లేబులింగ్ – ఫార్మసిస్ట్ లేదా ఫార్మసీ టెక్నీషియన్ ఔషధ కంటైనర్ను రోగి పేరు, మందుల పేరు, మోతాదు మరియు ఉపయోగం కోసం సూచనలతో లేబుల్ చేస్తారు.

- మందులను కొలవడం - ఫార్మసిస్ట్ లేదా ఫార్మసీ టెక్నీషియన్ సిరంజి, గ్రాడ్యుయేట్ సిలిండర్ లేదా ఎలక్ట్రానిక్ బ్యాలెన్స్ వంటి క్రమాంకనం చేసిన కొలిచే పరికరాన్ని ఉపయోగించి మందులను ఖచ్చితంగా కొలుస్తారు.

- మందులను బదిలీ చేయడం - బాటిల్, బ్లిస్టర్ ప్యాక్ లేదా ఇన్హేలర్ వంటి రోగి యొక్క కంటైనర్కు మందులు బదిలీ చేయబడతాయి.

- నాణ్యతా నియంత్రణ - మందులను పంపిణీ చేసే ముందు, ఫార్మసిస్ట్ లేదా ఫార్మసీ టెక్నీషియన్ ఔషధం ఖచ్చితంగా కొలిచి బదిలీ చేయబడిందని నిర్ధారించుకోవడానికి తనిఖీ చేస్తారు.

- కౌన్సెలింగ్ - ఫార్మసిస్ట్ లేదా ఫార్మసీ టెక్నీషియన్ ఔషధాలను సరిగ్గా ఎలా ఉపయోగించాలో రోగికి సలహా ఇస్తారు మరియు రోగికి ఏవైనా సందేహాలకు సమాధానాలు ఇస్తారు.

మందుల లోపాలను నివారించడానికి మరియు రోగి భద్రతను నిర్ధారించడానికి ఖచ్చితంగా పంపిణీ పద్ధతులను అనుసరించడం చాలా అవసరం. ఫార్మసిస్ట్లు మరియు ఫార్మసీ సాంకేతిక నిపుణులు మందులు సురక్షితంగా మరియు ఖచ్చితంగా పంపిణీ చేయబడేలా ప్రామాణిక విధానాలను అనుసరించడానికి శిక్షణ పొందుతారు.

క్యూరింగ్ పరిస్థితులు

ఏదైనా ఆరోగ్య సమస్యల కోసం అర్హత కలిగిన ఆరోగ్య సంరక్షణ నిపుణుడి నుండి వైద్య సలహా పొందడం చాలా అవసరం. వారు మీ అవసరాలు మరియు వైద్య చరిత్ర ఆధారంగా సరైన రోగ నిర్ధారణ చేయగలరు మరియు తగిన చికిత్సలను సిఫారసు చేయగలరు.

ఆరోగ్య పరిస్థితుల కోసం కొన్ని సాధారణ చికిత్సలలో మందులు, శస్త్రచికిత్స, శారీరక చికిత్స, కౌన్సెలింగ్ మరియు ఆహారం మరియు వ్యాయామం వంటి జీవనశైలి మార్పులు ఉండవచ్చు. చికిత్స యొక్క ప్రభావం నిర్దిష్ట పరిస్థితి మరియు వ్యక్తిగత పరిస్థితులపై ఆధారపడి ఉంటుంది, కాబట్టి మీ ఆరోగ్య సంరక్షణ ప్రదాత యొక్క మార్గదర్శకత్వాన్ని అనుసరించడం చాలా అవసరం.

నిల్వ మరియు నిర్వహణ

నిల్వ మరియు నిర్వహణ కోసం కొన్ని సాధారణ సూత్రాలు:

- ఉష్ణోగ్రత నియంత్రణ: చాలా ఉత్పత్తులకు సరైన నిల్వ మరియు నిర్వహణ కోసం నిర్దిష్ట ఉష్ణోగ్రత శ్రేణులు అవసరం, అవి పాడైపోయే ఆహారాల కోసం శీతలీకరణ లేదా ఔషధాల కోసం అద్భుతమైన, పొడి పరిస్థితులు వంటివి.

- తేమ నియంత్రణ: ఎలక్ట్రానిక్స్ లేదా పేపర్ ఉత్పత్తులు వంటి తేమకు సున్నితంగా ఉండే ఉత్పత్తులు, నష్టాన్ని నివారించడానికి ప్రత్యేక ప్యాకేజింగ్ లేదా నిల్వ పరిస్థితులు అవసరం కావచ్చు.

- కాంతి నుండి రక్షణ: మందులు లేదా కొన్ని రసాయనాలు వంటి కొన్ని ఉత్పత్తులు సూర్యరశ్మికి గురికావడం వల్ల ప్రభావితమవుతాయి మరియు అపారదర్శక లేదా కాంతిని నిరోధించే ప్యాకేజింగ్ అవసరం కావచ్చు.

- సరైన ప్యాకేజింగ్: హ్యాండ్లింగ్ మరియు రవాణా సమయంలో నష్టం లేదా కాలుష్యం నిరోధించడానికి తగిన పదార్థాలలో ఉత్పత్తులను నిల్వ చేయాలి.

- క్లీన్ మరియు ఆర్గనైజ్డ్ స్టోరేజ్ ఏరియా: క్రాస్-కాలుష్యాన్ని నిరోధించడానికి మరియు అవసరమైనప్పుడు సులభంగా ఉత్పత్తిని యాక్సెస్ చేయడానికి నిల్వ ప్రాంతాలు శుభ్రంగా మరియు వ్యవస్థీకృతంగా ఉండాలి.

- సరైన విధానాలు: నష్టం లేదా కాలుష్యాన్ని నివారించడానికి ఉత్పత్తులు జాగ్రత్తగా నిర్వహించబడాలి మరియు ఏవైనా అవసరమైన భద్రతా విధానాలను అనుసరించాలి.

ఈ సూత్రాలను అనుసరించడం ద్వారా, వ్యాపారాలు మరియు వ్యక్తులు తమ ఉత్పత్తులను సురక్షితంగా మరియు ప్రభావవంతంగా నిల్వ చేయడం మరియు నిర్వహించడం వంటివి చేయడంలో సహాయపడగలరు.

ఆరోగ్యం మరియు భద్రతా జాగ్రత్తలు

కొన్ని రోజువారీ ఆరోగ్య మరియు భద్రతా జాగ్రత్తలు:

- వ్యక్తిగత రక్షణ పరికరాలు (PPE): ఇందులో చేతి తొడుగులు, ముసుగులు మరియు భద్రతా అద్దాలు ఉంటాయి, ఇవి హానికరమైన పదార్థాలు లేదా అంటు వ్యాధులకు గురికాకుండా వ్యక్తులను రక్షించడంలో సహాయపడతాయి.

- సరైన వెంటిలేషన్: పరివేష్టిత ప్రదేశాలలో హానికరమైన వాయువులు, పొగలు లేదా కణాలు ఏర్పడకుండా నిరోధించడానికి తగినంత వెంటిలేషన్ అవసరం.

- అగ్నిమాపక భద్రతలో స్మోక్ డిటెక్టర్లు, అగ్నిమాపక యంత్రాలు మరియు మంటలను నివారించడానికి మరియు ప్రతిస్పందించడానికి అత్యవసర నిష్క్రమణ ప్రణాళికలు వంటి చర్యలు ఉంటాయి.

- ఎర్గోనామిక్స్: సరైన ఎర్గోనామిక్స్ ఒత్తిడి, బెణుకులు మరియు పునరావృత కదలిక గాయాలు వంటి కార్యాలయంలో గాయాలను నిరోధించడంలో సహాయపడుతుంది.

- హజార్డ్ కమ్యూనికేషన్: యజమానులు మరియు ఇతర సంస్థలు సంభావ్య ప్రమాదాలను ఉద్యోగులు మరియు ఇతరులకు తెలియజేయాలి.

- ప్రమాదకర పదార్థాలను సరిగ్గా నిర్వహించడం మరియు పారవేయడం: రసాయనాలు, బ్యాటరీలు మరియు ఇతర ప్రమాదకరమైన పదార్థాల నిర్వహణ, నిల్వ మరియు పారవేయడం కోసం ఇది క్రింది తగిన ప్రోటోకాల్లను కలిగి ఉంటుంది.

- పారిశుద్ధ్యం మరియు పరిశుభ్రత: ఉపరితలాలు మరియు సౌకర్యాలను క్రమం తప్పకుండా శుభ్రపరచడం మరియు క్రిమిసంహారక చేయడం అంటు వ్యాధుల వ్యాప్తిని నిరోధించడంలో సహాయపడుతుంది.

- ప్రమాదాలను నివారించడానికి ట్రాఫిక్ చట్టాలను పాటించడం మరియు డ్రైవింగ్లో పరధ్యానాన్ని నివారించడం వంటివి సురక్షితమైన డ్రైవింగ్ పద్ధతుల్లో ఉన్నాయి.

వీటిని మరియు ఇతర ఆరోగ్య మరియు భద్రతా జాగ్రత్తలను అమలు చేయడం ద్వారా, వ్యక్తులు మరియు సంస్థలు తమకు మరియు ఇతరులకు గాయాలు, అనారోగ్యాలు మరియు ఇతర హానిని నివారించడంలో సహాయపడతాయి.

ఫైబర్ ఆప్టిక్ అంటుకునే సాధారణ సమస్యలు

ఫైబర్ ఆప్టిక్ అడెసివ్ ఆప్టికల్ ఫైబర్లను కనెక్టర్లు, ఫెర్రూల్స్ మరియు స్ప్లైస్ ట్రేలు వంటి ఇతర భాగాలకు బంధిస్తుంది. అయినప్పటికీ, ఫైబర్ ఆప్టిక్ అంటుకునే అనేక సాధారణ సమస్యలు సంభవించవచ్చు:

- పేలవమైన బంధం బలం: ఫైబర్ ఆప్టిక్ అంటుకునే అత్యంత సాధారణ సమస్యలలో ఒకటి పేలవమైన బంధం బలం, ఇది ఫైబర్ విచ్ఛిన్నం లేదా సిగ్నల్ నష్టానికి దారితీస్తుంది. అంటుకునే పదార్థం తగినంతగా కలపడం లేదా అంటుకునే ముందు ఉపరితలం శుభ్రం చేసి సిద్ధం చేయడం అవసరం అయితే ఇది సంభవించవచ్చు.

- క్యూరింగ్ సమయం: ఫైబర్ ఆప్టిక్ అంటుకునేది నయం చేయడానికి నిర్దిష్ట సమయం అవసరం, ఇది అంటుకునే రకం మరియు పర్యావరణ పరిస్థితులపై ఆధారపడి ఉంటుంది. అంటుకునేది నయం చేయడానికి తగినంత సమయం ఇవ్వకపోతే, అది సరిగ్గా బంధించకపోవచ్చు లేదా బలహీనమైన బంధానికి దారితీయవచ్చు.

- కాలుష్యం: చిన్న మొత్తంలో కాలుష్యం కూడా ఫైబర్ ఆప్టిక్ అంటుకునే పనితీరును ప్రభావితం చేస్తుంది. దుమ్ము, నూనె మరియు ఇతర కలుషితాలు బంధానికి అంతరాయం కలిగిస్తాయి, ఫలితంగా బలహీనమైన బంధం లేదా సిగ్నల్ నష్టం జరుగుతుంది.

- షెల్ఫ్ జీవితం: ఫైబర్ ఆప్టిక్ అంటుకునేది పరిమిత షెల్ఫ్ జీవితాన్ని కలిగి ఉంటుంది మరియు కాలక్రమేణా గడువు ముగుస్తుంది లేదా తక్కువ ప్రభావవంతంగా మారుతుంది. ఉపయోగం ముందు బాండ్ గడువు తేదీ మరియు నిల్వ పరిస్థితులను తనిఖీ చేయడం చాలా అవసరం.

- అనుకూలత: వివిధ రకాల ఫైబర్ ఆప్టిక్ అంటుకునేవి నిర్దిష్ట అనువర్తనాల కోసం రూపొందించబడ్డాయి మరియు నిర్దిష్ట పదార్థాలు లేదా భాగాలకు అనుకూలంగా ఉండకపోవచ్చు. నిర్దిష్ట అప్లికేషన్ కోసం సరైన అంటుకునేదాన్ని ఎంచుకోవడం మరియు ప్రమేయం ఉన్న అన్ని భాగాలతో అనుకూలతను నిర్ధారించడం చాలా అవసరం.

- పంపిణీ: ఫైబర్ ఆప్టిక్ అంటుకునే సరైన పంపిణీ ఒక ఘన బంధాన్ని సాధించడానికి కీలకం. చాలా ఎక్కువ లేదా చాలా తక్కువ అంటుకునే వర్తింపు వంటి సరికాని పంపిణీ, బలహీనమైన బంధం లేదా సిగ్నల్ నష్టానికి దారి తీస్తుంది.

- భద్రత: ఫైబర్ ఆప్టిక్ అంటుకునే పదార్థం సరిగ్గా నిర్వహించబడకపోతే ప్రమాదకరం. అన్ని భద్రతా మార్గదర్శకాలను అనుసరించడం మరియు అంటుకునే పని చేసేటప్పుడు రక్షణ పరికరాలను ధరించడం అవసరం.

ట్రబుల్షూటింగ్ చిట్కాలు

వివిధ పరిస్థితులలో వర్తించే కొన్ని సాధారణ ట్రబుల్షూటింగ్ చిట్కాలు ఇక్కడ ఉన్నాయి:

- ప్రాథమిక అంశాలతో ప్రారంభించండి: ప్రతిదీ ప్లగిన్ చేయబడిందని, ఆన్ చేయబడిందని మరియు సరిగ్గా కనెక్ట్ చేయబడిందని నిర్ధారించుకోండి.

- పునఃప్రారంభించు: కొన్నిసార్లు, పరికరం లేదా సాఫ్ట్వేర్ను పునఃప్రారంభించడం సమస్యను పరిష్కరించగలదు.

- నవీకరణల కోసం తనిఖీ చేయండి: పరికరం లేదా సాఫ్ట్వేర్ కోసం ఏవైనా నవీకరణలు అందుబాటులో ఉన్నాయో లేదో తనిఖీ చేయండి మరియు అవసరమైతే వాటిని ఇన్స్టాల్ చేయండి.

- దోష సందేశాల కోసం తనిఖీ చేయండి: సమస్యను సూచించే ఏవైనా దోష సందేశాలు లేదా కోడ్ల కోసం చూడండి.

- వేరొక విధానాన్ని ప్రయత్నించండి: ఒక పద్ధతి పని చేయకపోతే, అది సమస్యను పరిష్కరిస్తుందో లేదో చూడటానికి వేరొక విధానం లేదా పద్ధతిని ప్రయత్నించండి.

- వైరుధ్యాల కోసం తనిఖీ చేయండి: సమస్యకు కారణమయ్యే ఇతర పరికరాలు లేదా సాఫ్ట్వేర్లతో వైరుధ్యాలు లేవని నిర్ధారించుకోండి.

- సహాయం కోరండి: సమస్యను పరిష్కరించడంలో మీకు ఇంకా సహాయం అవసరమైతే, కస్టమర్ సపోర్ట్, ఆన్లైన్ ఫోరమ్లు లేదా ప్రొఫెషనల్ నుండి సహాయం తీసుకోండి.

- సమస్యను డాక్యుమెంట్ చేయండి: సమస్యను పరిష్కరించడానికి మీరు తీసుకున్న ఏవైనా దశలను ట్రాక్ చేయండి మరియు సహాయం చేయగల ఇతరులకు సమస్యను సులభంగా కమ్యూనికేట్ చేయడానికి మీరు ఎదుర్కొనే ఏవైనా దోష సందేశాలు లేదా కోడ్లను ట్రాక్ చేయండి.

టెలికమ్యూనికేషన్స్ ఇన్ఫ్రాస్ట్రక్చర్పై ఫైబర్ ఆప్టిక్ అడెసివ్ ప్రభావం

ఫైబర్ ఆప్టిక్ అంటుకునేది టెలికమ్యూనికేషన్స్ ఇన్ఫ్రాస్ట్రక్చర్లో ముఖ్యమైన భాగం, మరియు ఇది దాని పనితీరు మరియు విశ్వసనీయతను గణనీయంగా ప్రభావితం చేస్తుంది. అంటుకునే ఫైబర్ ఆప్టిక్ కేబుల్లను కనెక్టర్లకు బంధిస్తుంది, కఠినమైన పర్యావరణ పరిస్థితులను తట్టుకోగల సురక్షితమైన మరియు స్థిరమైన కనెక్షన్ను నిర్ధారిస్తుంది.

ఫైబర్ ఆప్టిక్ అంటుకునే అత్యంత ముఖ్యమైన ప్రయోజనాల్లో ఒకటి ఫైబర్ ఆప్టిక్ కేబుల్ మరియు కనెక్టర్ మధ్య తక్కువ-నష్టం కనెక్షన్ని అందించగల సామర్థ్యం. టెలికమ్యూనికేషన్స్ ఇన్ఫ్రాస్ట్రక్చర్లో ఇది చాలా కీలకం, ఇక్కడ చిన్న నష్టాలు కూడా సిగ్నల్ నాణ్యత మరియు డేటా ట్రాన్స్మిషన్ రేట్లను గణనీయంగా ప్రభావితం చేస్తాయి.

ఫైబర్ ఆప్టిక్ అంటుకునే మరొక ముఖ్యమైన ప్రయోజనం ఏమిటంటే, వివిధ రకాల పర్యావరణ కారకాలను తట్టుకోగల సురక్షితమైన మరియు స్థిరమైన కనెక్షన్ని అందించగల సామర్థ్యం. ఇది తీవ్రమైన ఉష్ణోగ్రతలు, తేమ, కంపనం మరియు యాంత్రిక ఒత్తిడిని కలిగి ఉంటుంది. అంటుకునేది కేబుల్ డ్యామేజ్ మరియు సిగ్నల్ నష్టాన్ని నిరోధించడంలో సహాయపడుతుంది, టెలికమ్యూనికేషన్స్ అవస్థాపన విశ్వసనీయంగా మరియు సమర్థవంతంగా ఉండేలా చేస్తుంది.

దాని పనితీరు ప్రయోజనాలతో పాటు, ఫైబర్ ఆప్టిక్ అంటుకునేది కూడా దరఖాస్తు చేయడం సులభం మరియు వివిధ అప్లికేషన్లలో ఉపయోగించవచ్చు. ఇది టెలికమ్యూనికేషన్స్ ఇన్ఫ్రాస్ట్రక్చర్కు ఆదర్శవంతమైన ఎంపికగా చేస్తుంది, ఇక్కడ ఫైబర్ ఆప్టిక్ కేబుల్స్ నుండి కనెక్టర్లు మరియు స్ప్లైస్ ట్రేల వరకు ప్రతిదానిలో ఇది ఉపయోగించబడుతుంది.

మొత్తంమీద, టెలికమ్యూనికేషన్స్ ఇన్ఫ్రాస్ట్రక్చర్పై ఫైబర్ ఆప్టిక్ అంటుకునే ప్రభావం ముఖ్యమైనది. ఇది సవాళ్లతో కూడిన పర్యావరణ పరిస్థితుల్లో కూడా విశ్వసనీయమైన మరియు సమర్థవంతమైన సమాచార ప్రసారాన్ని నిర్ధారించడంలో సహాయపడుతుంది మరియు ఆధునిక టెలికమ్యూనికేషన్స్ నెట్వర్క్లలో ముఖ్యమైన భాగం.

IoT మరియు స్మార్ట్ పరికరాలపై ఫైబర్ ఆప్టిక్ అంటుకునే ప్రభావం

ఫైబర్ ఆప్టిక్ అడెసివ్ IoT (ఇంటర్నెట్ ఆఫ్ థింగ్స్) మరియు ప్రకాశవంతమైన పరికరాలను గణనీయంగా ప్రభావితం చేస్తుంది. ఫైబర్ ఆప్టిక్ అడెసివ్ ఫైబర్లకు ఫైబర్ ఆప్టిక్ కనెక్టర్లను బంధిస్తుంది, పరికరాల మధ్య బలమైన మరియు నమ్మదగిన కనెక్షన్ని నిర్ధారిస్తుంది. ఫైబర్ ఆప్టిక్ అంటుకునే IoT మరియు స్మార్ట్ పరికరాలను ప్రభావితం చేసే కొన్ని మార్గాలు ఇక్కడ ఉన్నాయి:

- మెరుగైన కనెక్టివిటీ: ఫైబర్ ఆప్టిక్ అడెసివ్ పరికరాల మధ్య కనెక్టివిటీని మెరుగుపరుస్తుంది. ఇది IoT మరియు ప్రకాశవంతమైన పరికరాల సజావుగా పనిచేయడానికి అవసరమైన బలమైన మరియు విశ్వసనీయ కనెక్షన్ను నిర్ధారిస్తుంది. ఫైబర్ ఆప్టిక్ అంటుకునే డేటా నష్టం లేదా నెమ్మదిగా డేటా ట్రాన్స్మిషన్ ప్రమాదాన్ని గణనీయంగా తగ్గిస్తుంది.

- వేగవంతమైన డేటా ట్రాన్స్మిషన్: ఫైబర్ ఆప్టిక్ అడెసివ్ వేగవంతమైన డేటా ట్రాన్స్మిషన్ వేగాన్ని సాధించడంలో సహాయపడుతుంది. దీనికి కారణం ఫైబర్ ఆప్టిక్ కేబుల్స్ చాలా ఎక్కువ వేగంతో డేటాను ప్రసారం చేయగలవు మరియు ఫైబర్ ఆప్టిక్ అంటుకునే ద్వారా అందించబడిన నమ్మకమైన కనెక్షన్తో, డేటా ఎటువంటి అంతరాయాలు లేదా ఆలస్యం లేకుండా ప్రసారం చేయబడుతుంది.

- పెరిగిన విశ్వసనీయత: IoT మరియు స్మార్ట్ పరికరాలు సరిగ్గా పనిచేయడానికి విశ్వసనీయంగా ఉండాలి. ఫైబర్ ఆప్టిక్ అంటుకునే పరికరాల మధ్య కనెక్షన్ సురక్షితంగా మరియు స్థిరంగా ఉందని నిర్ధారించడం ద్వారా పరికరాల విశ్వసనీయతను మెరుగుపరుస్తుంది. ఇది పనికిరాని సమయం మరియు నిర్వహణ ఖర్చులను తగ్గించడానికి దారితీస్తుంది.

- మెరుగైన భద్రత: ఫైబర్ ఆప్టిక్ కేబుల్స్ అధిక స్థాయి రక్షణకు ప్రసిద్ధి చెందాయి. వాటిని హ్యాక్ చేయడం లేదా అడ్డగించడం కష్టం, మరియు ఫైబర్ ఆప్టిక్ అంటుకునేది పరికరాల మధ్య కనెక్షన్ను సురక్షితంగా ఉంచడంలో సహాయపడుతుంది. IoT మరియు సున్నితమైన సమాచారాన్ని కలిగి ఉన్న స్మార్ట్ పరికరాలకు ఇది చాలా ముఖ్యమైనది.

ఫైబర్ ఆప్టిక్ సెన్సింగ్ అప్లికేషన్ల కోసం ఫైబర్ ఆప్టిక్ అడెసివ్

ఫైబర్ ఆప్టిక్ సెన్సింగ్ అప్లికేషన్ల కోసం అంటుకునే పదార్థాన్ని ఎంచుకునేటప్పుడు పరిగణించవలసిన కొన్ని అంశాలు ఇక్కడ ఉన్నాయి:

- వక్రీభవన సూచిక: అంటుకునే యొక్క వక్రీభవన సూచిక ఫైబర్ ఆప్టిక్ పదార్థం వలె ఉండాలి. ఇది అడెసివ్-ఫైబర్ ఇంటర్ఫేస్లో కోల్పోయిన కాంతి మొత్తాన్ని తగ్గిస్తుంది, ఇది కొలత ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది.

- ఉష్ణోగ్రత స్థిరత్వం: అంటుకునే పదార్థం దాని యాంత్రిక మరియు ఆప్టికల్ లక్షణాలను విస్తృత ఉష్ణోగ్రత పరిధిలో నిర్వహించగలగాలి. అధిక-ఉష్ణోగ్రత వాతావరణం లేదా ఉష్ణోగ్రత సైక్లింగ్ను కలిగి ఉన్న అనువర్తనాలకు ఇది చాలా ముఖ్యమైనది.

- రసాయన ప్రతిఘటన: అంటుకునేది సెన్సింగ్ అప్లికేషన్ సమయంలో బహిర్గతమయ్యే రసాయనాలు మరియు పర్యావరణ కారకాలను నిరోధించాలి. కాలక్రమేణా అంటుకునే ఏదైనా క్షీణతను నివారించడానికి ఇది చాలా ముఖ్యం, ఇది కొలత యొక్క ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది.

- క్యూరింగ్ సమయం: అంటుకునే క్యూరింగ్ సమయం అప్లికేషన్కు తగినదిగా ఉండాలి. కొన్నిసార్లు, పనికిరాని సమయాన్ని తగ్గించడానికి లేదా ప్రాసెసింగ్ సమయాన్ని తగ్గించడానికి వేగవంతమైన క్యూరింగ్ సమయం అవసరం కావచ్చు.

- వాడుకలో సౌలభ్యం: అంటుకునేది దరఖాస్తు చేయడానికి మరియు నిర్వహించడానికి సులభంగా ఉండాలి. అంటుకునే దరఖాస్తు ప్రక్రియలో లోపాలను తగ్గించడానికి ఇది చాలా ముఖ్యం.

ఫైబర్ ఆప్టిక్ సెన్సింగ్ అప్లికేషన్ల కోసం సాధారణంగా ఉపయోగించే అడెసివ్ల యొక్క కొన్ని ఉదాహరణలు UV-నయం చేయగల అడ్హెసివ్లు, ఎపోక్సీ-ఆధారిత అడెసివ్లు మరియు సైనోయాక్రిలేట్-ఆధారిత అడెసివ్లు. అంతిమంగా, నిర్దిష్ట ఫైబర్ ఆప్టిక్ సెన్సింగ్ అప్లికేషన్ కోసం ఉత్తమ అంటుకునే ఎంపిక ఆ అప్లికేషన్ యొక్క నిర్దిష్ట అవసరాలపై ఆధారపడి ఉంటుంది.

ఫైబర్ ఆప్టిక్ అంటుకునే తయారీలో స్థిరత్వం యొక్క ప్రాముఖ్యత

అనేక కారణాల వల్ల ఫైబర్ ఆప్టిక్ అంటుకునే తయారీలో స్థిరత్వం కీలకం:

- నాణ్యత హామీ: ఫైబర్ ఆప్టిక్ కేబుల్స్ ఉత్పత్తి చేయడంలో ఫైబర్ ఆప్టిక్ అంటుకునేది కీలకం. తయారీ ప్రక్రియలో ఏదైనా అస్థిరత తుది ఉత్పత్తి యొక్క నాణ్యతలో వైవిధ్యాలకు దారి తీస్తుంది, ఇది ఫైబర్ ఆప్టిక్ కేబుల్స్ పనితీరును రాజీ చేస్తుంది.

- పనితీరు: ఫైబర్ ఆప్టిక్ అంటుకునేది కేబుల్లోని ఆప్టికల్ ఫైబర్లు సురక్షితంగా ఉంచబడిందని నిర్ధారిస్తుంది. అస్థిరమైన అంటుకునే అప్లికేషన్ ఫైబర్స్ మారడానికి లేదా వదులుగా మారడానికి దారితీస్తుంది, ఇది కేబుల్ యొక్క మొత్తం పనితీరును ప్రభావితం చేస్తుంది.

- ఖర్చు: అస్థిరమైన తయారీ ప్రక్రియలు పదార్థాల వృధాకు దారితీస్తాయి, ఫలితంగా ఉత్పత్తి ఖర్చులు పెరుగుతాయి. అస్థిరమైన అంటుకునే అప్లికేషన్ కూడా ఉత్పత్తి వైఫల్యానికి దారి తీస్తుంది, దీని ఫలితంగా వారంటీ క్లెయిమ్లు మరియు రాబడి, ఖర్చులు మరింత పెరుగుతాయి.

- కీర్తి: ఫైబర్ ఆప్టిక్ పరిశ్రమలో ప్రసిద్ధ బ్రాండ్ను నిర్మించడంలో స్థిరత్వం అవసరం. స్థిరంగా అధిక-నాణ్యత ఉత్పత్తులను ఉత్పత్తి చేసే కంపెనీలు నమ్మకమైన కస్టమర్ బేస్ను నిర్మించుకునే అవకాశం ఉంది, అయితే అస్థిరమైన తయారీదారులు మార్కెట్ వాటాను పొందేందుకు సహాయం అవసరం కావచ్చు.

ఫైబర్ ఆప్టిక్ అడెసివ్ యొక్క భవిష్యత్తు: ఎమర్జింగ్ టెక్నాలజీస్ అండ్ అప్లికేషన్స్

ఫైబర్ ఆప్టిక్ అంటుకునే సాంకేతికత ఇటీవలి సంవత్సరాలలో గణనీయంగా అభివృద్ధి చెందింది మరియు ఇది ఆప్టికల్ ఫైబర్ కేబుల్స్ తయారీలో ముఖ్యమైన అంశంగా కొనసాగుతోంది. అభివృద్ధి చెందుతున్న సాంకేతికతలు మరియు ఫైబర్ ఆప్టిక్ అంటుకునే అప్లికేషన్లు క్రింది వాటిని కలిగి ఉన్నాయి:

- నానోపార్టికల్-మెరుగైన అంటుకునేది: ఫైబర్ ఆప్టిక్ అంటుకునే రంగంలో అభివృద్ధి చెందుతున్న సాంకేతికతలలో ఒకటి అంటుకునే లక్షణాలను మెరుగుపరచడానికి నానోపార్టికల్స్ను ఉపయోగించడం. దాని యాంత్రిక బలం, ఉష్ణ స్థిరత్వం మరియు విద్యుత్ వాహకతను మెరుగుపరచడానికి కార్బన్ నానోట్యూబ్లు మరియు గ్రాఫేన్ వంటి నానోపార్టికల్స్ను అంటుకునే వాటికి జోడించవచ్చు.

- UV-నయం చేయగల అంటుకునేది: ఫైబర్ ఆప్టిక్ అంటుకునే రంగంలో మరొక అభివృద్ధి చెందుతున్న సాంకేతికత UV- నయం చేయగల అంటుకునే ఉపయోగం. ఈ రకమైన అంటుకునే UV కాంతిని ఉపయోగించి త్వరగా నయమవుతుంది, ఆప్టికల్ ఫైబర్ కేబుల్స్ తయారీ సమయాన్ని గణనీయంగా తగ్గిస్తుంది.

- తక్కువ-ఉష్ణోగ్రత అంటుకునేది: తక్కువ-ఉష్ణోగ్రత అంటుకునేది మరొక అభివృద్ధి చెందుతున్న సాంకేతికత, ఇది ఆప్టికల్ ఫైబర్ కేబుల్స్ తయారీలో విప్లవాత్మక మార్పులు చేయగల సామర్థ్యాన్ని కలిగి ఉంది. ఈ రకమైన అంటుకునేది -40°C కంటే తక్కువ ఉష్ణోగ్రతల వద్ద నయం చేయబడుతుంది, శక్తి వినియోగాన్ని తగ్గిస్తుంది మరియు తయారీ ప్రక్రియ యొక్క సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

- కఠినమైన వాతావరణాలకు అంటుకునేవి: విపరీతమైన ఉష్ణోగ్రతలు, తేమ మరియు రసాయనాలకు గురికావడం వంటి కఠినమైన వాతావరణాలను తట్టుకోగల ఫైబర్ ఆప్టిక్ కేబుల్లకు డిమాండ్ పెరుగుతోంది. అంటుకునే తయారీదారులు అధిక-ఉష్ణోగ్రత ఎపాక్సి మరియు సిలికాన్ అడెసివ్లు వంటి ఈ కఠినమైన పరిస్థితులను తట్టుకోగల కొత్త సూత్రీకరణలను అభివృద్ధి చేస్తున్నారు.

- ఫైబర్ ఆప్టిక్ భాగాల యొక్క 3D ప్రింటింగ్: 3D ప్రింటింగ్ టెక్నాలజీ ఫైబర్ ఆప్టిక్ భాగాల తయారీలో విప్లవాత్మక మార్పులు చేయగలదు. అంటుకునే తయారీదారులు అనుకూలీకరించిన ఫైబర్ ఆప్టిక్ భాగాలను త్వరగా మరియు సమర్ధవంతంగా రూపొందించడానికి 3D ప్రింటింగ్లో ఉపయోగించగల కొత్త సూత్రీకరణలను అభివృద్ధి చేస్తున్నారు.

- మెడికల్ అప్లికేషన్స్: ఫైబర్ ఆప్టిక్ అడెసివ్ కూడా వైద్య రంగంలో కొత్త అప్లికేషన్లను కనుగొంటోంది. ఉదాహరణకు, ఇది ఎండోస్కోప్లు మరియు కాథెటర్ల వంటి వైద్య పరికరాలకు ఆప్టికల్ ఫైబర్లను జోడించగలదు.