Adeziv semiconductor

Adezivul semiconductor este o componentă critică în fabricarea și asamblarea dispozitivelor semiconductoare, cum ar fi microprocesoare, cipuri de memorie și alte circuite integrate. Acești adezivi oferă capacități de lipire robuste și fiabile și protecție împotriva factorilor de mediu și a stresului termic. Odată cu creșterea cererii pentru dispozitive semiconductoare mai mici, mai rapide și mai complexe, soluțiile adezive de înaltă performanță și fiabile au devenit mai critice ca niciodată. Acest articol va explora diferitele tipuri, aplicații și provocări ale adezivilor semiconductori, subliniind rolul lor crucial în a permite miniaturizarea și performanța ridicată a dispozitivelor semiconductoare.

Tipuri de adezivi semiconductori

Adezivii semiconductori joacă un rol crucial în procesele de fabricație și asamblare a dispozitivelor electronice. Acești adezivi sunt proiectați pentru a oferi o legătură robustă și fiabilă între diferite componente ale dispozitivelor semiconductoare, cum ar fi cipuri, substraturi și pachete. Ele pot rezista la condiții dure de mediu, cicluri termice și solicitări mecanice. Pe piață sunt disponibile mai multe tipuri de adezivi semiconductori, fiecare cu proprietăți și aplicații unice. Să explorăm câțiva dintre adezivii semiconductori utilizați în mod obișnuit:

- Adezivi epoxidici: adezivii pe bază de epoxidici sunt utilizați pe scară largă în aplicațiile semiconductoare datorită rezistenței lor excelente de aderență, rezistenței chimice ridicate și proprietăților bune de izolare electrică. Ele oferă o aderență puternică la diferite materiale, inclusiv metale, ceramică și materiale plastice. Adezivii epoxidici se întăresc la temperatura camerei sau la căldură, formând o legătură rigidă și durabilă.

- Adezivi siliconici: Adezivii pe bază de silicon sunt cunoscuți pentru flexibilitatea, stabilitatea termică și rezistența la temperaturi extreme. În funcție de formulare, acestea pot rezista la o gamă largă de temperaturi de la -50°C la 200°C sau chiar mai mare. Adezivii siliconici prezintă proprietăți excelente de izolare electrică și sunt utilizați în mod obișnuit în aplicații în care managementul termic este crucial, cum ar fi dispozitivele electronice de putere.

- Adezivi acrilici: Adezivii acrilici asigură întărire rapidă, rezistență ridicată a aderării și rezistență bună la temperatură și umiditate. Sunt cunoscuți pentru versatilitatea lor și se pot lega de diferite substraturi, inclusiv metale, materiale plastice și sticlă. Adezivii acrilici, cum ar fi electronicele auto și ansamblul LED, sunt adesea utilizați în aplicații care necesită rezistență și durabilitate ridicate.

- Adezivi poliuretanici: Adezivii pe bază de poliuretan oferă un echilibru între flexibilitate și rezistență. Acestea oferă o bună aderență la diferite materiale, inclusiv metale, materiale plastice și sticlă. Adezivii poliuretanici sunt rezistenți la impact, vibrații și cicluri termice, făcându-i potriviți pentru aplicații în care sunt implicate solicitări mecanice, cum ar fi în electronica auto și aerospațială.

- Adezivi conductivi: Adezivii conductivi sunt formulați cu umpluturi conductoare, cum ar fi argint, cupru sau carbon, pentru a permite conductivitatea electrică în îmbinările lipite. Ele sunt utilizate în mod obișnuit pentru atașarea matrițelor dispozitivelor electronice, lipirea cipului și interconectarea componentelor. Adezivii conductivi oferă rezistență scăzută și aderență excelentă, oferind conexiuni electrice fiabile.

- Adezivi de umplere: Adezivii de umplere sunt proiectați în mod explicit pentru aplicații de tip flip-chip, în care cipul este montat invers pe un substrat. Acești adezivi curg sub cip în timpul întăririi, umplând golurile dintre cip și substrat. Adezivii de umplere inferior oferă suport mecanic, îmbunătățesc conductivitatea termică și previn defecțiunile îmbinărilor de lipit cauzate de stresul termic.

- Adezivi UV: adezivii UV se întăresc rapid atunci când sunt expuși la lumină ultravioletă. Ele oferă o rezistență ridicată a aderenței, claritate optică și rezistență chimică. Adezivii cu întărire UV sunt adesea folosiți în aplicații care necesită procesare rapidă și lipire de precizie, cum ar fi ansamblul afișajului, fibrele optice și dispozitivele optoelectronice.

Adezivi epoxidici: Cea mai comună alegere

Adezivii epoxidici sunt recunoscuți pe scară largă ca fiind unul dintre cele mai comune și versatile tipuri. Sunt utilizate pe scară largă în diverse industrii și aplicații datorită rezistenței, durabilității și versatilității lor excepționale. Aici, vom explora de ce adezivii epoxidici sunt cea mai comună alegere într-un număr limitat de cuvinte.

- Puterea de aderență: Adezivii epoxidici oferă o rezistență excepțională de lipire, făcându-i potriviți pentru diferite materiale. Fie că este vorba de metale, materiale plastice, ceramică, lemn sau compozite, adezivii epoxidici asigură legături solide și fiabile, asigurând longevitatea și stabilitatea pieselor îmbinate.

- Versatilitate: Adezivii epoxidici prezintă o versatilitate excelentă în metodele de aplicare și opțiunile de întărire. Sunt disponibile în diferite forme, cum ar fi sisteme dintr-o singură parte sau două părți, permițând flexibilitate în utilizarea lor. În plus, adezivii epoxidici pot fi întăriți la temperatura camerei sau cu căldură, în funcție de cerințele specifice aplicației.

- Rezistență chimică: Adezivii epoxidici au o rezistență chimică excepțională, făcându-i ideali pentru aplicații în care expunerea la substanțe chimice dure sau solvenți este o problemă. Acestea își mențin integritatea structurală chiar și atunci când sunt expuse la diferite substanțe chimice, uleiuri, combustibili și acizi, asigurând durabilitatea ansamblurilor lipite.

- Rezistență la temperatură: adezivii epoxidici pot rezista la o gamă largă de temperaturi, făcându-i potriviti pentru aplicații care necesită rezistență la temperaturi ridicate sau scăzute. Fie în industria auto, aerospațială sau electronică, adezivii epoxidici asigură o lipire fiabilă chiar și la temperaturi extreme.

- Capacitatea de umplere a golurilor: Un alt avantaj al adezivilor epoxidici este capacitatea lor de a umple golurile și neregularitățile dintre suprafețele de îmbinare. Această caracteristică asigură o legătură puternică chiar și atunci când suprafețele de contact nu sunt potrivite ideal, oferind o integritate structurală îmbunătățită pieselor îmbinate.

- Proprietăți mecanice: Adezivii epoxidici oferă proprietăți mecanice excelente, cum ar fi rezistență ridicată la tracțiune și forfecare și rezistență bună la impact. Aceste proprietăți le fac potrivite pentru aplicații portante, unde adezivul trebuie să reziste la solicitări sau impact semnificative, fără a compromite rezistența aderării.

- Izolație electrică: adezivii epoxidici prezintă proprietăți excelente de izolare electrică, făcându-i populari în aplicațiile electronice și electrice. Acestea asigură o izolație eficientă, protejând componentele electronice sensibile de curenții electrici sau scurtcircuite.

- Ușurință în utilizare: adezivii epoxidici sunt relativ ușor de utilizat și de aplicat. Ele pot fi distribuite cu precizie, permițând aplicarea controlată și minimizând risipa. În plus, adezivii epoxidici au un timp deschis mare, oferind suficient timp de lucru pentru asamblarea pieselor înainte ca adezivul să se stabilească.

Adezivi conductivi: Permiterea conectivității electrice

Adezivii conductivi sunt un tip specializat de material adeziv cu proprietăți atât adezive, cât și conductive. Acestea sunt concepute pentru a permite conexiunea electrică în diverse aplicații în care metodele tradiționale de lipire pot să nu fie fezabile sau de dorit. Acești adezivi oferă numeroase avantaje, inclusiv ușurința în utilizare, compatibilitatea cu mediul și versatilitatea.

Unul dintre beneficiile critice ale adezivilor conductivi este ușurința lor de utilizare. Spre deosebire de lipire, care necesită căldură și poate fi complexă, adezivii conductivi pot fi aplicați pur și simplu prin distribuirea sau împrăștierea adezivului pe suprafețele dorite. Acest lucru le face potrivite pentru o gamă largă de utilizatori, de la profesioniști la pasionați și elimină nevoia de echipamente specializate.

Protecția mediului este un alt avantaj al adezivilor conductivi. Spre deosebire de lipire, care implică de obicei lipituri pe bază de plumb, adezivii conductivi pot fi formulați cu materiale netoxice. Acest lucru le face mai ecologice și mai sigure de manevrat, reducând riscurile pentru sănătate pentru utilizatori. În plus, absența plumbului face ca acești adezivi să respecte reglementările care restricționează utilizarea substanțelor periculoase.

Adezivii conductivi oferă, de asemenea, versatilitate în materialele pe care le pot lipi între ele. Ele pot îmbina materiale conductoare precum metalele și materiale neconductoare precum materialele plastice, ceramica și sticla. Această compatibilitate largă permite crearea de ansambluri multimateriale cu conectivitate electrică integrată, deschizând noi posibilități de proiectare în diverse industrii.

Conductivitatea acestor adezivi este realizată prin includerea materialelor de umplutură conductoare, cum ar fi particulele de argint sau de carbon, în matricea adezivă. Aceste umpluturi formează căi conductoare care permit fluxul de curent electric pe suprafețele legate. Alegerea materialului de umplutură și concentrația pot fi adaptate pentru a îndeplini cerințele specifice de conductivitate, permițând reglarea fină a proprietăților electrice ale adezivului.

Aplicațiile adezivilor conductivi sunt larg răspândite. Sunt utilizate în mod obișnuit în industria electronică pentru lipirea componentelor, înlocuirea sau completarea proceselor de lipire. Adezivii conductivi sunt deosebit de benefici pentru îmbinarea componentelor electronice delicate care nu pot rezista la temperaturile ridicate asociate cu lipirea. Ele sunt, de asemenea, utilizate pentru fabricarea de circuite flexibile, etichete RFID și ecrane tactile, unde capacitatea lor de a se lega de diferite substraturi este avantajoasă.

În industria auto, adezivii conductivi asamblează senzori, unități de control și sisteme de iluminat. Capacitățile lor de legare nemecanică reduc punctele de concentrare a tensiunilor, îmbunătățind fiabilitatea conexiunii electrice și longevitatea. În plus, adezivii conductivi permit reducerea greutății vehiculelor prin eliminarea nevoii de conectori din metale grele.

Dincolo de aplicații electronice și auto, adezivii conductivi își găsesc utilizare în dispozitive medicale, componente aerospațiale și chiar în produse de larg consum, cum ar fi electronicele portabile. Versatilitatea, ușurința de utilizare și avantajele lor de mediu le fac atractive pentru designerii industriali și ingineri.

Adezivi de atașare a matrițelor: lipirea cipurilor semiconductoare la substraturi

Adezivii de atașare a matrițelor joacă un rol crucial în industria semiconductoarelor, oferind o metodă fiabilă și eficientă pentru lipirea cipurilor semiconductoare de substraturi. Acești adezivi servesc ca interfață între cip și substrat, asigurând o conexiune sigură și conductoare electric.

Funcția principală a adezivilor atașați la matriță este de a oferi suport mecanic și conectivitate electrică între cip și substrat. Acestea trebuie să posede proprietăți excelente de aderență pentru a se asigura că cipul rămâne bine atașat de substrat în diferite condiții de operare, inclusiv ciclul termic, stresul mecanic și expunerea la mediu.

O cerință critică pentru adezivii cu matriță este capacitatea lor de a rezista la temperaturi ridicate. În timpul proceselor de asamblare a așchiilor, cum ar fi lipirea prin lipire sau prin termocompresie, adezivul trebuie să-și mențină integritatea și rezistența de aderență. De obicei, adezivii cu matriță sunt proiectați să reziste la temperaturi de peste 200°C, asigurând fiabilitatea lipirii.

Adezivii pentru atașarea matrițelor sunt clasificați în mod obișnuit în adezivi pe bază de epoxi și pe bază de lipire. Adezivii pe bază de epoxidici sunt materiale termorigide care se întăresc la expunerea la căldură. Ele oferă aderență excelentă, conductivitate termică ridicată și izolație electrică. Pe de altă parte, adezivii pe bază de lipire constau dintr-un aliaj metalic care se topește în timpul procesului de lipire. Acestea oferă o cale electrică cu rezistență scăzută și o conductivitate termică ridicată, făcându-le potrivite pentru aplicații de disipare a puterii mari.

Alegerea adezivului atașat cu matriță depinde de mai mulți factori, inclusiv de aplicarea specifică, condițiile de operare și materialul substratului. Adezivul trebuie să fie compatibil cu materialele de care va fi lipit, asigurând o aderență adecvată și prevenind orice interacțiuni adverse. Adezivul trebuie să aibă, de asemenea, caracteristici bune de distribuire și curgere pentru a facilita lipirea și pentru a minimiza golurile sau golurile dintre cip și substrat.

Pentru a obține o lipire fiabilă, pregătirea suprafeței este esențială. Suprafețele substratului și așchiilor trebuie curățate temeinic pentru a îndepărta contaminanții, oxizii și alte impurități care împiedică aderența. Tehnicile de tratare a suprafețelor, cum ar fi curățarea cu plasmă, gravarea chimică sau curățarea cu ultrasunete sunt utilizate în mod obișnuit pentru a îmbunătăți performanța de lipire a adezivului.

Odată ce adezivul de atașare a matriței este aplicat, cipul este poziționat și aliniat cu grijă pe substrat. Presiunea sau căldura pot fi utilizate pentru a asigura umezirea și contactul corespunzătoare între adeziv și suprafețele care se lipesc. Adezivul este apoi întărit sau solidificat, completând procesul de lipire.

Adezivi de umplere: protejează împotriva stresului termic

Adezivii de umplere sunt materiale esențiale utilizate în ambalajele electronice pentru a proteja împotriva stresului termic. Acestea oferă întărire mecanică și îmbunătățesc fiabilitatea dispozitivelor electronice, reducând la minimum impactul ciclului termic și al șocurilor mecanice.

Stresul termic este o preocupare semnificativă în ansamblurile electronice din cauza nepotrivirii coeficienților de dilatare termică (CTE) între diferite materiale. Când un dispozitiv suferă fluctuații de temperatură, materialele se extind și se contractă în ritmuri diferite, dezvoltând tensiuni care pot eșua. Adezivii de umplere insuficientă ajută la atenuarea acestei probleme, acționând ca un tampon între cip și substrat, absorbind și distribuind stresul cauzat de ciclul termic.

Funcția principală a adezivilor de umplere insuficientă este de a întări îmbinările de lipit care conectează cipul circuitului integrat (IC) la substrat. În timpul producției, cipul este montat pe substrat folosind lipire, care creează o legătură între cele două componente. Cu toate acestea, nepotrivirea CTE între cip și substrat poate provoca concentrații de tensiuni la îmbinările de lipit. Adezivii de umplere inferior sunt injectați în golul dintre cip și substrat, umplând golurile și formând un strat robust și elastic. Acest strat reduce concentrația de stres, sporind integritatea mecanică generală a ansamblului.

Adezivii de umplere inferior oferă, de asemenea, o conductivitate termică excelentă, crucială pentru disiparea căldurii generate de componentele electronice. Disiparea eficientă a căldurii este vitală pentru a preveni supraîncălzirea și pentru a menține performanța și longevitatea dispozitivului. Prin facilitarea transferului de căldură de la cip la substrat, adezivii de umplere insuficientă ajută la menținerea unei temperaturi stabile de funcționare și la prevenirea stresului termic să deterioreze circuitul integrat.

În plus, adezivii de umplere insuficientă protejează împotriva umezelii și a contaminanților. Dispozitivele electronice sunt adesea expuse la medii dure, inclusiv umiditate și diverse substanțe chimice, care le pot degrada performanța și fiabilitatea. Materialele de umplere sunt o barieră, împiedicând pătrunderea umezelii și difuzarea substanțelor nocive în pachetul de cip. Această protecție ajută la menținerea performanței electrice și la extinderea duratei de viață a dispozitivului.

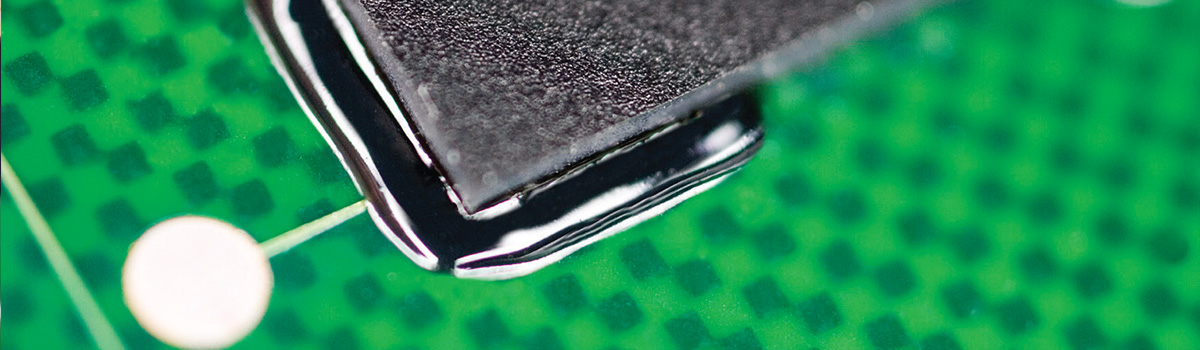

Adezivi Flip Chip: Permiterea miniaturizării

Adezivii flip chip sunt cruciali pentru a permite miniaturizarea diferitelor dispozitive electronice. Pe măsură ce tehnologia avansează, există o cerere constantă pentru mașini mai mici, mai ușoare și mai puternice. Lipirea cu cip-uri a apărut ca o metodă preferată pentru realizarea interconexiunilor de înaltă densitate în astfel de dispozitive. Acești adezivi facilitează legătura electrică și mecanică directă între cip și substrat, oferind numeroase beneficii miniaturizării.

Unul dintre avantajele critice ale adezivilor flip-chip este capacitatea lor de a reduce dimensiunea totală a pachetelor electronice. Tehnicile tradiționale de lipire a sârmei necesită spațiu pentru bucle de sârmă, limitând dimensiunea posibilă a dispozitivului. În schimb, lipirea flip-chip elimină necesitatea buclelor de sârmă, reducând semnificativ dimensiunea pachetului. Amprenta mai mică este semnificativă în dispozitivele electronice portabile, cum ar fi smartphone-urile, tabletele și dispozitivele portabile, unde spațiul este un premium.

În plus, adezivii flip-chip permit o performanță crescută a dispozitivului. Conexiunea electrică directă între cip și substrat reduce lungimea traseului semnalului și inductanța, îmbunătățind performanța electrică. Acest lucru este deosebit de important pentru aplicațiile de mare viteză, cum ar fi microprocesoarele și cipurile de memorie, unde minimizarea întârzierii și pierderii semnalului este critică. Legarea cipului flip contribuie la rate mai rapide de transfer de date, la un consum mai mic de energie și la o fiabilitate îmbunătățită a dispozitivului prin reducerea efectelor parazitare.

În plus, adezivii flip-chip oferă capabilități excelente de management termic. Gestionarea disipării căldurii devine o provocare semnificativă, deoarece componentele electronice devin mai puternice și mai dens. Lipirea cipului flip permite o atașare directă a cipului pe substrat, ceea ce îmbunătățește eficiența transferului de căldură. Acest lucru permite disiparea eficientă a căldurii, prevenind supraîncălzirea și îmbunătățind fiabilitatea generală și durata de viață a dispozitivului. Managementul termic eficient este esențial pentru dispozitivele de înaltă performanță, cum ar fi unitățile de procesare grafică (GPU) și unitățile centrale de procesare (CPU).

Un alt avantaj al adezivilor flip-chip este stabilitatea lor mecanică. Materialele adezive utilizate în lipirea flip-chip asigură interconexiuni solide și fiabile. Absența legăturilor sârmei elimină riscul ruperii sau oboselii sârmei, asigurând integritatea mecanică pe termen lung. Robustețea adezivilor flip-chip îi face potriviti pentru aplicații supuse unor condiții de operare grele, cum ar fi electronicele auto sau sistemele aerospațiale.

În plus, adezivii flip-chip acceptă interconexiuni de înaltă densitate. Cu lipirea flip-chip, este posibil să se realizeze un număr mare de conexiuni într-o zonă mică, permițând integrarea mai multor funcționalități într-un spațiu limitat. Acest lucru este deosebit de benefic pentru dispozitivele electronice complexe care necesită numeroase conexiuni de intrare/ieșire, cum ar fi circuite integrate, senzori sau sisteme microelectromecanice (MEMS). Interconexiunile de înaltă densitate activate de adezivii flip-chip contribuie la miniaturizarea generală a dispozitivului.

Adezivi de încapsulare: Protejarea componentelor sensibile

Adezivii de încapsulare sunt esențiali în protejarea componentelor electronice sensibile de diferiți factori de mediu, stres mecanic și expunere chimică. Acești adezivi oferă o barieră de protecție, încapsulând elementele și asigurând longevitatea și fiabilitatea acestora. Acest articol va explora importanța adezivilor de încapsulare și rolul lor în protejarea componentelor sensibile.

Componentele electronice sensibile, cum ar fi circuitele integrate, senzorii și cablurile delicate, sunt vulnerabile la daune cauzate de umiditate, praf, fluctuații de temperatură și impact fizic. Adezivii de încapsulare oferă o soluție fiabilă prin formarea unui strat protector în jurul acestor componente. Acţionează ca o barieră, protejând componentele de elementele externe care ar putea compromite funcţionalitatea sau duce la defecţiuni premature.

Una dintre proprietățile critice ale adezivilor de încapsulare este capacitatea lor de a rezista la pătrunderea umezelii. Umiditatea poate provoca coroziune, scurtcircuite și scurgeri electrice, ceea ce duce la funcționarea defectuoasă a dispozitivului. Adezivii de încapsulare oferă o rezistență excelentă la umiditate, împiedicând pătrunderea apei sau a vaporilor de umezeală în componentele sensibile. Această caracteristică este crucială în aplicațiile expuse la umiditate ridicată sau medii bogate în umiditate, cum ar fi electronicele auto sau echipamentele industriale de exterior.

Pe lângă protecția împotriva umezelii, adezivii de încapsulare oferă și o rezistență chimică excelentă. Ele pot rezista la expunerea la diferite substanțe chimice, inclusiv solvenți, acizi, baze și agenți de curățare. Această rezistență asigură că componentele sensibile rămân neafectate de interacțiuni chimice, păstrându-le integritatea și funcționalitatea.

Adezivii de încapsulare oferă, de asemenea, protecție mecanică componentelor sensibile. Acţionează ca amortizoare, disipând stresul mecanic şi vibraţiile care ar putea deteriora componentele. Această caracteristică este vitală în aplicațiile supuse mișcărilor frecvente, cum ar fi industria aerospațială, auto și electronice de larg consum.

În plus, adezivii de încapsulare oferă proprietăți excelente de management termic. Au o conductivitate termică ridicată, permițând o disipare eficientă a căldurii din componentele sensibile. Acești adezivi ajută la menținerea temperaturilor optime de funcționare prin disiparea eficientă a căldurii, prevenind stresul termic și asigurând fiabilitatea pe termen lung.

Un alt avantaj al adezivilor de încapsulare este capacitatea lor de a spori integritatea structurală a ansamblurilor electronice. Încapsularea și legarea diferitelor componente împreună oferă rezistență și stabilitate suplimentare întregului sistem. Această caracteristică este benefică în special în aplicațiile în care robustețea mecanică este esențială, cum ar fi sistemele de control industrial sau electronicele de calitate militară.

Adezivii de încapsulare vin în diferite formulări pentru a satisface diferite cerințe de aplicare. Pot fi adezivi lichizi care se întăresc la temperatura camerei sau compuși conductivi termic utilizați pentru aplicații de mare putere. Alegerea adezivului potrivit depinde de factori precum nivelul dorit de protecție, condițiile de funcționare, timpul de întărire și procesul de asamblare.

Adezivi cu eliberare redusă de gaze: critici pentru aplicații spațiale

Adezivii cu emisii reduse de gaze joacă un rol esențial în aplicațiile spațiale în care menținerea unui mediu curat și controlat este esențială. Degazarea se referă la eliberarea de compuși organici volatili (COV) și alți contaminanți din materiale, inclusiv adezivi, în condiții de vid sau de joasă presiune. Degazarea poate dăuna echipamentelor sensibile, sistemelor optice și suprafețelor navelor spațiale în condiții extreme ale spațiului, unde nu există presiune atmosferică. Prin urmare, utilizarea adezivilor cu emisii reduse de gaze este esențială pentru a asigura performanța și longevitatea fiabile a misiunilor spațiale.

Una dintre preocupările principale legate de degazare este depunerea de contaminanți pe suprafețele critice, cum ar fi lentilele optice și senzorii. Impuritățile pot forma o peliculă subțire pe aceste suprafețe, reducându-le transparența, degradând performanța și interferând cu măsurătorile științifice. În cazul sistemelor optice, chiar și o ușoară reducere a deschiderii poate avea un impact semnificativ asupra calității imaginilor și a datelor colectate din spațiu. Adezivii cu eliberare redusă de gaze sunt proiectați pentru a minimiza eliberarea de compuși volatili, reducând riscul de contaminare și păstrând funcționalitatea instrumentelor sensibile.

Un alt aspect critic al adezivilor cu emisii reduse de gaze este impactul lor asupra componentelor electronice și circuitelor. COV eliberați în timpul degazării pot coroda sau degrada sistemele electronice delicate, ducând la defecțiuni sau defecțiuni complete. Acest lucru este deosebit de îngrijorător pentru navele spațiale, unde componentele electronice sunt expuse vidului spațiului, variațiilor extreme de temperatură și radiațiilor. Adezivii cu emisie redusă de gaze sunt formulați cu materiale cu presiune scăzută de vapori, reducând la minimum eliberarea de compuși corozivi și protejând integritatea sistemelor electronice.

În plus, degajarea de gaze poate, de asemenea, amenința sănătatea astronauților și locuibilitatea navelor spațiale cu echipaj. În medii închise, cum ar fi capsulele spațiale sau stațiile spațiale, acumularea de COV din degajare poate crea o atmosferă neplăcută sau periculoasă. Adezivii cu emisii reduse de gaze ajută la atenuarea acestui risc prin reducerea emisiilor de compuși volatili, asigurând un mediu sigur și sănătos pentru astronauți în timpul misiunilor lor.

Pentru a obține proprietăți scăzute de eliberare a gazelor, adezivii utilizați în aplicațiile spațiale sunt supuși unor procese riguroase de testare și calificare. Aceste procese implică supunerea adezivilor la condiții de spațiu simulate, inclusiv camere de vid, temperaturi extreme și diferite solicitări de mediu. Adezivii care îndeplinesc cerințele stricte pentru degajare scăzută de gaze sunt certificați și aprobați pentru utilizare în misiuni spațiale.

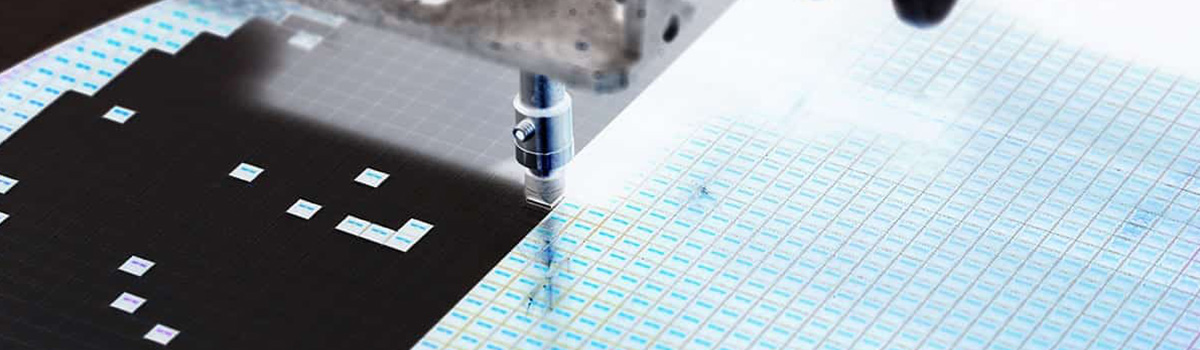

Adezivi de lipire la nivel de napolitană: reducerea costurilor și creșterea randamentului

Legarea la nivel de plachetă este un proces crucial în industria semiconductoarelor, unde mai multe cipuri sau plachete sunt interconectate pentru a forma circuite integrate complexe. În mod tradițional, acest proces de lipire a implicat lovituri de lipire sau tehnici de lipire a sârmei, care necesită alinierea precisă și lipirea individuală a fiecărui cip, rezultând costuri mai mari și randamente mai mici. Cu toate acestea, progresele în tehnologiile adezive au deschis calea pentru adezivii de lipire la nivel de plachetă care oferă reducerea costurilor și randament sporit în fabricarea semiconductoarelor.

Adezivii de lipire la nivel de plachetă sunt proiectați pentru a oferi o legătură fiabilă și robustă între plachete sau așchii la nivelul plăcilor, eliminând necesitatea proceselor de lipire individuale. Acești adezivi sunt aplicați în mod obișnuit ca un strat subțire între plachete și sunt întăriți în condiții controlate pentru a obține rezistența de aderență dorită. Iată câțiva factori cheie care contribuie la reducerea costurilor și la creșterea randamentului:

- Simplificarea procesului: Adezivii de lipire la nivel de plachetă simplifică procesul de lipire permițând lipirea simultană a mai multor cipuri sau plachete într-o singură etapă. Acest lucru elimină nevoia de aliniere complicată și lipire individuală a fiecărui cip, economisind timp și reducând costurile de producție. În plus, adezivul poate fi aplicat uniform pe o suprafață mare, asigurând o aderență constantă pe napolitană.

- Rezistență și fiabilitate ridicate: Adezivii de lipire la nivel de plachetă oferă proprietăți excelente de aderență, rezultând o rezistență ridicată a aderenței între plachete. Această legătură robustă asigură o interconectivitate fiabilă și minimizează riscul de delaminare sau defecțiune în timpul etapelor ulterioare de fabricație sau a funcționării dispozitivului. Proprietățile mecanice, termice și electrice ale adezivului pot fi adaptate pentru a îndeplini cerințele specifice de aplicare, sporind și mai mult fiabilitatea.

- Materiale rentabile: Adezivii de lipire la nivel de plachetă utilizează adesea materiale rentabile în comparație cu tehnicile tradiționale de lipire. Acești adezivi pot fi formulați folosind o varietate de polimeri, cum ar fi epoxidici, poliimide sau acrilați, care sunt ușor disponibili și oferă performanțe bune la un cost rezonabil. Alegerea dintre diverse materiale permite producătorilor să optimizeze selecția adezivului în funcție de performanță, preț și compatibilitate cu diferite substraturi.

- Îmbunătățirea randamentului: Adezivii de lipire la nivel de plachetă contribuie la randamentul îmbunătățit în fabricarea semiconductorilor. Aplicarea uniformă a adezivului peste plachetă minimizează riscul de goluri, blocaj de aer sau lipire neuniformă, ceea ce poate duce la defecte sau defecțiuni. Mai mult decât atât, eliminarea lipirii așchiilor individuale reduce șansele de dezaliniere sau deteriorare în timpul procesului de lipire, rezultând randamente mai mari și rate reduse de deșeuri.

- Compatibilitate cu tehnologii avansate de ambalare: Adezivii de lipire la nivel de plachetă sunt compatibili cu diverse tehnologii avansate de ambalare, cum ar fi ambalarea la scară de cip la nivel de plachetă (WLCSP), ambalarea la nivel de plachetă (FOWLP) sau procesele de integrare 3D. Acești adezivi permit integrarea mai multor cipuri sau diferite componente într-un factor de formă compact, facilitând miniaturizarea și permițând funcționalități avansate în dispozitivele electronice.

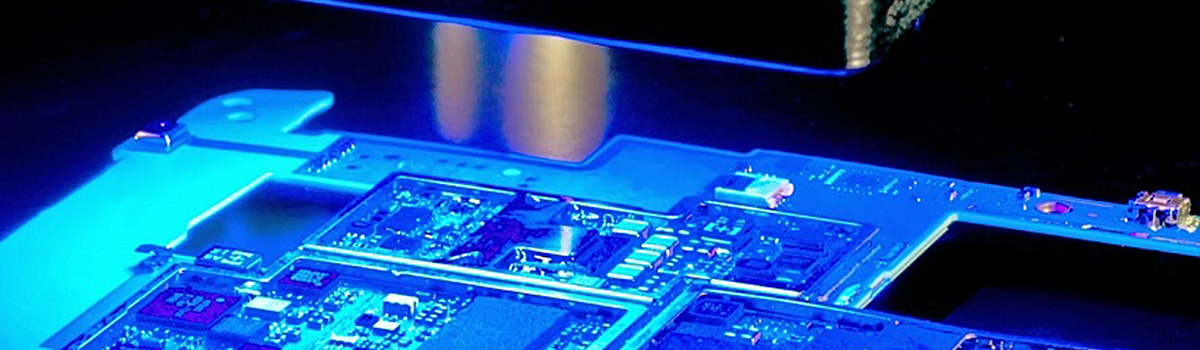

Adezivi cu întărire UV: lipire rapidă și precisă

Adezivii cu întărire UV sunt adezivi revoluționari care oferă capacități de lipire rapidă și precisă. Au câștigat popularitate în diverse industrii datorită proprietăților și avantajelor lor unice față de adezivii tradiționali. Adezivii cu întărire UV sunt de obicei compuși dintr-un monomer, un fotoinițiator și un stabilizator. Când sunt expuși la lumină ultravioletă (UV), acești adezivi suferă o reacție fotochimică care duce la întărire și lipire rapidă.

Unul dintre beneficiile critice ale adezivilor cu întărire UV este timpul lor rapid de întărire. Spre deosebire de legăturile tradiționale care necesită ore sau chiar zile pentru a se întări complet, adezivii cu întărire UV se întăresc în câteva secunde până la minute. Acest timp rapid de întărire mărește semnificativ eficiența producției și reduce timpii de așteptare pe linia de asamblare, ceea ce duce la economii semnificative de costuri pentru producători. Formarea instantanee a legăturii permite, de asemenea, manipularea imediată și prelucrarea ulterioară a componentelor legate.

Capacitatea de lipire precisă a adezivilor cu întărire UV este un alt avantaj semnificativ. Adezivul rămâne lichid până când este expus la lumina UV, oferind timp suficient pentru alinierea și poziționarea pieselor care urmează să fie lipite. Odată ce adezivul este expus la lumina UV, se solidifică rapid, creând o legătură solidă și durabilă. Această capacitate de lipire precisă aduce beneficii aplicațiilor care necesită precizie ridicată și toleranțe strânse, cum ar fi electronice, optice și dispozitive medicale.

Adezivii cu întărire UV oferă, de asemenea, rezistență și durabilitate excelente. Adezivul întărit formează o legătură puternică care poate rezista la diverși factori de mediu, inclusiv temperaturi extreme, umiditate și substanțe chimice. Acest lucru asigură longevitatea și fiabilitatea componentelor lipite, făcând adezivii cu întărire UV potriviți pentru aplicații solicitante.

În plus, adezivii cu întărire UV nu conțin solvenți și au emisii scăzute de compuși organici volatili (COV). Spre deosebire de adezivii pe bază de solvenți care necesită uscare și eliberează vapori potențial dăunători, adezivii cu întărire UV sunt ecologici și siguri. Acest lucru le face o alegere atractivă pentru industriile care urmăresc să-și reducă amprenta asupra mediului și să respecte reglementările.

Versatilitatea adezivilor cu întărire UV este un alt aspect notabil. Ele pot lipi diferite materiale, inclusiv sticlă, metale, materiale plastice, ceramică și chiar substraturi diferite. Această compatibilitate largă face ca adezivii cu întărire UV potriviți pentru diverse aplicații din industria auto, aerospațială, electronică și medicală.

Adezivi de pastă conductivă: Permiterea electronicelor flexibile și imprimate

Adezivii din pastă conductivă au apărut ca o tehnologie de permitere critică pentru dezvoltarea electronicelor flexibile și imprimate. Aceste materiale inovatoare combină proprietățile adezivilor tradiționali cu conductivitatea metalelor, deschizând noi posibilități pentru fabricarea și integrarea dispozitivelor electronice pe diferite substraturi.

Unul dintre principalele avantaje ale adezivilor cu pastă conductivă este capacitatea lor de a oferi atât aderență mecanică, cât și conductivitate electrică. Adezivii tradiționali sunt de obicei izolatori, ceea ce limitează utilizarea lor în aplicațiile electronice. Adezivii din pastă conductivă, dimpotrivă, conțin particule conductoare precum argint, cupru sau carbon care facilitează fluxul de electricitate. Această funcționalitate dublă le permite să servească atât ca adeziv, cât și ca cale conductivă, făcându-le ideale pentru lipirea componentelor electronice sau crearea de urme conductoare pe substraturi flexibile.

Flexibilitatea adezivilor din pastă conductivă este o altă caracteristică critică care îi face potriviti pentru electronice flexibile. Acești adezivi își pot menține conductivitatea electrică chiar și atunci când sunt supuși la îndoire, întindere sau răsucire. Această flexibilitate este crucială pentru aplicații precum dispozitivele portabile, afișajele flexibile și electronica conformă, unde circuitele rigide tradiționale ar fi imposibil sau imposibil de implementat. Adezivii cu pastă conductivă permit crearea de conexiuni electrice robuste și fiabile pe substraturi flexibile, asigurând performanța și durabilitatea dispozitivelor electronice flexibile.

Mai mult, adezivii de pastă conductivă sunt compatibili cu diverse tehnici de imprimare, cum ar fi serigrafie, imprimare cu jet de cerneală și imprimare flexografică. Această compatibilitate permite producția de volum mare și rentabilă a electronicelor imprimate. Procesele de imprimare permit depunerea adezivilor de pastă conductoare în modele precise, făcând posibilă crearea de circuite complexe și design electronice cu risipă minimă de material. Capacitatea de a imprima urme conductoare direct pe substraturi flexibile simplifică procesul de fabricație și reduce timpul de producție, făcând din electronica imprimată o soluție viabilă pentru producția la scară largă.

Adezivii din pastă conductivă oferă și avantaje în ceea ce privește managementul termic. Prezența particulelor conductoare în acești adezivi facilitează disiparea căldurii generată de componentele electronice. Această proprietate este crucială pentru asigurarea fiabilității și performanței dispozitivelor care generează căldură semnificativă, cum ar fi electronicele de putere sau LED-urile de mare putere. Folosind adezivi cu pastă conductivă ca interfețe termice, căldura poate fi transferată eficient de la componenta generatoare de căldură la un radiator, îmbunătățind performanța generală a dispozitivului și longevitatea.

Paste de lipit: alternativă la lipirea adezivă

Pastele de lipit, cunoscute și sub denumirea de paste de lipit, oferă o alternativă la lipirea adezivă în diverse aplicații. În timp ce lipirea cu adeziv implică utilizarea adezivilor pentru a îmbina materialele, pastele de lipit utilizează un mecanism diferit pentru a obține o lipire robustă și fiabilă. În acest răspuns, vom explora pastele de lipit ca o alternativă la lipirea adezivă într-o limită de 450 de cuvinte.

Pastele de lipit constau dintr-un amestec de particule de aliaj metalic, flux și un liant. Particulele de aliaj metalic constau de obicei din staniu, plumb, argint sau o combinație a acestor metale. Schimbarea ajută în procesul de lipire prin îndepărtarea oxizilor de pe suprafețele metalice și prin promovarea umezelii și a aderenței. Liantul ține pasta împreună și îi permite să fie aplicată cu ușurință.

Unul dintre avantajele principale ale pastelor de lipit față de lipirea cu adeziv este rezistența și durabilitatea lipirii. Lipirea creează o legătură metalurgică între materialele îmbinate, rezultând o îmbinare puternică care poate rezista la diferite solicitări mecanice, termice și electrice. Îmbinarea lipită este adesea mai robustă și mai fiabilă decât legăturile adezive, care se pot degrada în timp sau în anumite condiții.

Pastele de lipit oferă, de asemenea, un proces de lipire mai rapid și mai eficient. Pasta poate fi aplicată precis pe zonele dorite, iar îmbinarea poate fi formată prin încălzirea ansamblului la temperatura de topire a lipitului. Acest proces este adesea mai rapid decât lipirea cu adeziv, care poate necesita timpi de întărire sau uscare. În plus, pastele de lipit permit îmbinarea simultană a mai multor componente, reducând timpul de asamblare și crescând productivitatea.

Un alt avantaj este versatilitatea pastelor de lipit în îmbinarea diferitelor materiale. Lipirea adezivă poate avea limitări atunci când lipiți materiale diferite sau materiale cu coeficienți diferiți de dilatare termică. Pastele de lipit pot forma îmbinări fiabile între diverse materiale, inclusiv metale, ceramică și unele materiale plastice, făcându-le potrivite pentru diverse aplicații.

În plus, pastele de lipit pot îmbunătăți conductivitatea termică și electrică în comparație cu lipirea adezivă. Această proprietate este benefică în special în aplicațiile în care disiparea căldurii sau continuitatea electrică este crucială, cum ar fi ansamblurile electronice - îmbinarea lipită formează o cale metalică directă, facilitând transferul eficient de căldură și conducerea electrică.

Cu toate acestea, este esențial să rețineți că pastele de lipit au și unele considerații și limitări. De exemplu, unele aliaje de lipit conțin plumb, care poate fi restricționat din cauza problemelor de mediu și de sănătate. Pastele de lipit fără plumb au fost dezvoltate ca alternative, dar pot avea caracteristici diferite și necesită considerații specifice procesului.

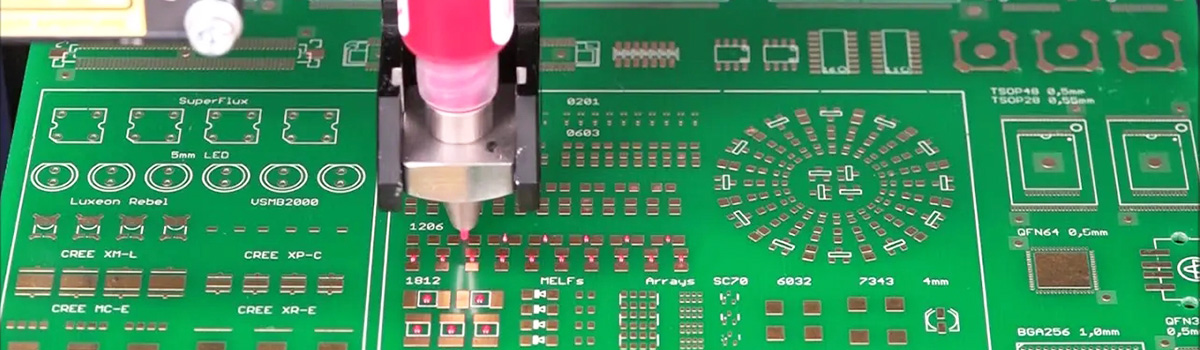

Tehnici de distribuire a adezivului: precizie și eficiență

Tehnicile de distribuire a adezivului sunt cruciale în diverse industrii, de la producție la construcții. Obținerea preciziei și eficienței în aplicarea adezivului este esențială pentru asigurarea unei legături fiabile, reducerea la minimum a deșeurilor și îmbunătățirea productivității generale. Acest articol va explora tehnicile critice care ajută la obținerea preciziei și eficienței în distribuirea adezivului.

- Sisteme automate de distribuire: sistemele automate de distribuire utilizează brațe robotizate sau echipamente controlate de computer pentru a aplica adezivii cu precizie. Aceste sisteme oferă repetabilitate, precizie și viteză ridicate, asigurând aplicarea consecventă a adezivului pe mai multe piese sau produse. Prin eliminarea erorilor umane, sistemele automate reduc la minimum risipa și sporesc eficiența proceselor de distribuire a adezivului.

- Sisteme de dozare și amestecare: Unele aplicații necesită distribuirea a două sau mai multe componente care trebuie amestecate într-un anumit raport. Sistemele de dozare și amestecare măsoară și combină cu precizie componentele adezive înainte de distribuire, asigurând rapoarte precise și calitate constantă. Aceste sisteme sunt deosebit de benefice pentru materiale epoxidice din două părți, poliuretani și alți adezivi reactivi.

- Dozare controlată prin presiune: Tehnicile de distribuire controlată prin presiune implică utilizarea sistemelor pneumatice sau hidraulice pentru a controla debitul și presiunea adezivului. Adezivul este distribuit într-un ritm controlat prin menținerea unei forțe consistente, asigurând o aplicare precisă și minimizând excesul de adeziv. Distribuirea controlată prin presiune este utilizată în mod obișnuit pentru aplicații care necesită linii fine, puncte sau modele complicate.

- Jetting și distribuire cu ace: Tehnicile de jet și distribuire cu ac sunt potrivite pentru aplicații care necesită o plasare precisă și de mare viteză a adezivului. Sistemele de jet folosesc impulsuri de presiune pentru a distribui picături mici sau linii adezive continue. Pe de altă parte, distribuirea acului implică utilizarea unui ac sau duză pentru a depune adeziv în cantități controlate. Aceste tehnici sunt utilizate în mod obișnuit în asamblarea electronicelor, unde sunt necesare depuneri mici și precise de adeziv.

- Sisteme de pulverizare și acoperire: Pentru aplicații de lipire sau acoperire pe suprafețe mari, sistemele de pulverizare și acoperire asigură distribuirea eficientă a adezivului. Aceste sisteme folosesc tehnici de atomizare pentru a crea o ceață fină sau o pulverizare de adeziv, asigurând o acoperire uniformă și risipă minimă. Sistemele de pulverizare și acoperire sunt utilizate pe scară largă în industria de automobile, aerospațială și de fabricare a mobilierului.

- Supape și duze de dozare: Alegerea supapelor și duzelor de dozare este crucială pentru obținerea preciziei în distribuirea adezivului. Diferite tipuri de supape și duze, cum ar fi supape cu ac, supape cu diafragmă sau duze conice, oferă un control diferit asupra debitului, modelului și dimensiunii picăturilor. Selectarea supapei sau duzei adecvate pentru cerințele specifice de adeziv și de aplicare este esențială pentru a obține o dozare precisă și eficientă.

- Sisteme ghidate de viziune: sistemele de distribuire ghidate de viziune folosesc camere și software avansat pentru a detecta și urmări poziția pieselor sau substraturilor. Analizând imaginile capturate, sistemul ajustează parametrii de distribuire a adezivului în timp real, asigurând o plasare precisă chiar și pe suprafețe neregulate sau dimensiuni variabile ale pieselor. Sistemele ghidate de viziune îmbunătățesc precizia și eficiența în timp ce se adaptează la variațiile procesului.

Provocări în aplicarea adezivilor semiconductori

Aplicarea adezivului semiconductor se confruntă cu mai multe provocări care pot afecta performanța și fiabilitatea dispozitivelor electronice. Aceste provocări apar din cauza cerințelor și caracteristicilor unice ale semiconductorilor și a condițiilor de operare solicitante la care sunt supuși. Iată câteva dintre provocările critice în aplicarea adezivului semiconductor:

- Managementul termic: Semiconductorii generează căldură în timpul funcționării, iar managementul termic eficient este crucial pentru a preveni supraîncălzirea. Materialele adezive utilizate în semiconductori trebuie să aibă o conductivitate termică excelentă pentru a transfera căldura de la dispozitiv în mod eficient. Asigurarea unei aderențe corespunzătoare fără a compromite performanța termică este o provocare semnificativă.

- Compatibilitate chimică: Semiconductorii sunt expuși la diferite substanțe chimice pe durata de viață, inclusiv agenți de curățare, solvenți și fluxuri. Materialele adezive trebuie să fie compatibile chimic cu aceste substanțe pentru a evita degradarea sau pierderea aderenței în timp. Selectarea materialelor adezive care pot rezista la expunerea la anumite substanțe chimice este o sarcină complexă.

- Solicitare mecanică: Dispozitivele electronice suferă adesea stres mecanic din cauza expansiunii termice, vibrațiilor și forțelor externe. Pentru a rezista la aceste solicitări, materialele adezive trebuie să aibă proprietăți mecanice adecvate, cum ar fi flexibilitatea și rezistența. Performanța slabă a adezivului poate duce la delaminarea, fisurarea sau defecțiunea mecanică a dispozitivului semiconductor.

- Miniaturizare: Odată cu tendința continuă de miniaturizare, dispozitivele semiconductoare devin din ce în ce mai mici și mai complexe. Aplicarea adezivului în astfel de structuri miniaturale necesită precizie și control ridicate. Asigurarea acoperirii uniforme, evitarea golurilor și menținerea unei grosimi consistente a liniei de lipire devin provocări critice.

- Compatibilitate cu procesele: Fabricarea semiconductorilor implică mai multe etape de procesare, inclusiv curățare, depunere și ambalare. Materialele adezive trebuie să fie compatibile cu aceste procese fără a le afecta negativ performanța. Apar provocări în găsirea adezivilor care pot rezista proceselor la temperaturi înalte, pot rezista la umiditate și mențin stabilitatea pe tot parcursul ciclului de fabricație.

- Fiabilitate și îmbătrânire: Dispozitivele semiconductoare sunt de așteptat să aibă durate de viață lungi și performanțe fiabile în diferite condiții de operare. Materialele adezive trebuie să prezinte stabilitate pe termen lung, rezistență la îmbătrânire și aderență fiabilă pe perioade îndelungate. Provocarea constă în prezicerea și atenuarea mecanismelor potențiale de degradare care ar putea afecta performanța și fiabilitatea dispozitivului semiconductor.

- Considerații de mediu: Materialele adezive utilizate în aplicațiile semiconductoare trebuie să respecte reglementările și standardele de mediu.

- Aceasta include limitarea substanțelor periculoase, cum ar fi plumbul și alte materiale toxice. Dezvoltarea de soluții adezive ecologice care să îndeplinească cerințele de reglementare fără a compromite performanța poate fi o provocare.

- Cost și scalabilitate: Materialele adezive ar trebui să fie rentabile și scalabile pentru a satisface cerințele producției de semiconductori de mare volum. Echilibrarea considerațiilor de cost cu cerințele de performanță reprezintă o provocare în selectarea materialelor adezive adecvate și optimizarea procesului de aplicare.

Testarea fiabilității: evaluarea performanței adezivului

Testarea fiabilității este un proces esențial pentru evaluarea performanței adezivilor. Adezivii sunt utilizați în mod obișnuit în diverse industrii, inclusiv în industria auto, aerospațială, electronică și construcții, unde joacă un rol critic în îmbinarea diferitelor materiale. Fiabilitatea adezivilor este crucială pentru a asigura durabilitatea ansamblurilor lipite și funcționalitatea pe termen lung.

Un aspect cheie al testării de fiabilitate este evaluarea rezistenței adezivului și proprietăților de aderență. Aceasta implică supunerea probelor de adeziv la diferite condiții de stres pentru a simula scenarii din lumea reală și a determina performanța acestora în diferite sarcini, temperaturi și condiții de mediu. Testele de tracțiune, forfecare și exfoliere sunt efectuate în mod obișnuit pentru a evalua proprietățile mecanice ale adezivului și capacitatea de a rezista forțelor în diferite direcții.

Pe lângă testarea mecanică, factorii de mediu joacă un rol semnificativ în performanța adezivului. Adezivii pot fi expuși la temperaturi extreme, umiditate, substanțe chimice și radiații UV în timpul duratei de viață. Prin urmare, testarea fiabilității implică supunerea probelor lipicioase la teste de îmbătrânire accelerată, în care acestea sunt expuse la condiții dure de mediu pentru o perioadă lungă de timp. Acest lucru ajută la prezicerea performanței pe termen lung a adezivului și la evaluarea rezistenței acestuia la degradare, cum ar fi pierderea rezistenței de aderență sau deteriorarea chimică.

Un alt aspect important al testării de fiabilitate este evaluarea durabilității adezivului în condiții de încărcare ciclică. În multe aplicații, adezivii sunt supuși unor solicitări mecanice repetate, cum ar fi vibrațiile sau ciclurile termice. Testarea la oboseală evaluează rezistența adezivului la rupere sub aceste sarcini ciclice. Probele sunt de obicei supuse unui număr specificat de cicluri de încărcare, iar performanța lor este monitorizată pentru orice semne de deficiențe adezivului, cum ar fi propagarea fisurilor sau delaminarea lipirii.

În plus, testarea fiabilității implică evaluarea performanței adezivului în condiții reale. Aceasta poate include testarea capacității adezivului de a lipi diferite materiale utilizate în mod obișnuit în industrie, cum ar fi metale, materiale plastice, compozite sau sticlă. Probele sunt pregătite folosind proceduri standardizate și supuse unor protocoale de testare care simulează cerințele specifice aplicației. Acest lucru permite inginerilor să evalueze compatibilitatea adezivului cu diferite substraturi și să evalueze rezistența, flexibilitatea și rezistența acestuia la factorii de mediu.

Testarea fiabilității include, de asemenea, evaluarea compatibilității chimice a adezivului cu alte substanțe pe care le poate intra în contact în timpul aplicării sau al duratei de viață. Aceasta implică efectuarea de teste de compatibilitate pentru a determina dacă adezivul reacționează negativ cu solvenți, agenți de curățare, combustibili sau alte substanțe chimice care pot fi prezente în mediu. Testarea de compatibilitate chimică ajută la identificarea problemelor potențiale care ar putea duce la defectarea sau degradarea adezivului.

În concluzie, testarea fiabilității este un pas crucial în evaluarea performanței adezivului. Aceasta implică evaluarea proprietăților mecanice, efectuarea de teste de îmbătrânire accelerată, evaluarea durabilității în condiții de încărcare ciclică, evaluarea performanței în condiții reale și testarea compatibilității chimice. Prin efectuarea de teste cuprinzătoare de fiabilitate, producătorii și inginerii pot asigura adecvarea adezivilor și performanța pe termen lung în aplicațiile vizate.

Considerații de mediu în adezivii semiconductori

Adezivii semiconductori joacă un rol critic în asamblarea și ambalarea dispozitivelor electronice, în special în industria semiconductoarelor. În timp ce acești adezivi asigură funcții esențiale, cum ar fi lipirea și managementul termic, este vital să se ia în considerare impactul lor asupra mediului pe parcursul ciclului de viață. Iată câteva considerații cruciale de mediu în adezivii semiconductori:

- Toxicitate: Mulți adezivi semiconductori conțin substanțe periculoase, inclusiv compuși organici volatili (COV), metale grele și alte substanțe chimice toxice. Aceste substanțe pot avea efecte negative asupra sănătății umane și asupra mediului. Minimizarea sau eliminarea ingredientelor dăunătoare din formulările adezive este crucială pentru a reduce impactul acestora asupra mediului.

- Emisii: În timpul fabricării și aplicării adezivilor semiconductori, componentele volatile pot fi eliberate în aer, contribuind la poluarea aerului. Emisiile de COV, de exemplu, pot contribui la formarea de ozon la nivelul solului și de particule nocive. Producătorii ar trebui să se străduiască să dezvolte formulări adezive cu conținut scăzut de COV și să implementeze măsuri stricte de control al emisiilor pentru a atenua aceste impacturi asupra mediului.

- Consum de energie: Producerea adezivilor semiconductori necesită procese consumatoare de energie, inclusiv sinteza, amestecarea și întărirea. Reducerea consumului de energie prin optimizarea proceselor și utilizarea tehnologiilor eficiente din punct de vedere energetic poate minimiza amprenta asupra mediului asociată producției de adezivi.

- Generarea deșeurilor: industria semiconductoarelor generează deșeuri semnificative, iar adezivii contribuie la acest flux de deșeuri. Deșeurile pot include adezivi neutilizați sau expirați, materiale de ambalare și produse secundare de fabricație. Implementarea practicilor de gestionare a deșeurilor, cum ar fi reciclarea, reutilizarea sau eliminarea în siguranță a deșeurilor adezive este esențială pentru a minimiza poluarea mediului și epuizarea resurselor.

- Analiza ciclului de viață: luarea în considerare a întregului ciclu de viață al adezivilor semiconductori este crucială în evaluarea cuprinzătoare a impactului lor asupra mediului. Această analiză include evaluarea amprentei ecologice a extracției materiilor prime, producției, transportului, aplicării și eliminării la sfârșitul vieții. Identificarea oportunităților de îmbunătățire în fiecare etapă poate duce la soluții adezive mai durabile.

- Alternative durabile: Explorarea și adoptarea alternativelor durabile este esențială pentru reducerea impactului asupra mediului al adezivilor semiconductori. Aceasta poate implica utilizarea de materii prime bio sau regenerabile, dezvoltarea de formulări pe bază de apă sau fără solvenți și utilizarea unor procese de fabricație ecologice. Promovarea reciclării adezivilor sau implementarea practicilor de economie circulară poate contribui, de asemenea, la conservarea resurselor.

- Conformitate cu reglementările: Producătorii de adezivi trebuie să respecte reglementările de mediu și standardele care reglementează utilizarea, eliminarea și etichetarea substanțelor chimice. Pentru a asigura protecția ecologică și a sănătății umane, este esențial să rămâneți la curent cu reglementările relevante, cum ar fi REACH (Înregistrare, Evaluare, Autorizare și Restricționare a Substanțelor Chimice) în Uniunea Europeană și reglementări similare din diferite regiuni.

Tendințe și inovații în adezivii semiconductori

Adezivul semiconductor joacă un rol crucial în asamblarea și ambalarea dispozitivelor electronice, asigurând lipirea și stabilitatea corespunzătoare a componentelor semiconductoare. Pe măsură ce tehnologia avansează, apar câteva tendințe și inovații cheie în domeniul adezivului semiconductor.

- Miniaturizare și complexitate mai mare a dispozitivelor: O tendință semnificativă în industria semiconductoarelor este miniaturizarea în curs de desfășurare a dispozitivelor electronice și complexitatea tot mai mare a design-urilor acestora. Această tendință necesită adezivi cu proprietăți îmbunătățite, cum ar fi vâscozitate mai scăzută, rezistență mai mare de aderență și conductivitate termică îmbunătățită, pentru a găzdui componente mai mici și mai dens.

- Tehnici avansate de ambalare: Tehnicile avansate de ambalare, cum ar fi system-in-package (SiP), ambalarea la nivel de placă (FOWLP) și ambalarea 3D, câștigă popularitate datorită capacității lor de a îmbunătăți performanța dispozitivului și de a reduce factorul de formă. Aceste tehnici necesită adesea adezivi specializați care pot face față provocărilor unice ale interconectarii mai multor matrițe și componente într-o amprentă mică.

- Managementul termic: Pe măsură ce dispozitivele electronice devin mai puternice și mai compacte, managementul termic eficient devine din ce în ce mai critic. Adezivii semiconductori cu proprietăți excelente de conductivitate termică sunt în curs de dezvoltare pentru a facilita disiparea căldurii de la dispozitivele semiconductoare, prevenind supraîncălzirea și asigurând performanțe optime.

- Întărire la temperatură joasă: Adezivii semiconductori tradiționali necesită adesea procese de întărire la temperatură înaltă, care pot fi problematice pentru componente sau substraturi sensibile la temperatură. Inovațiile în adezivii de întărire la temperatură joasă permit lipirea la temperaturi semnificativ mai scăzute, reducând riscul deteriorării termice a materialelor semiconductoare delicate.

- Formulări noi de materiale: Cercetătorii explorează noi formulări de materiale pentru adezivii semiconductori pentru a satisface cerințele în evoluție. Aceasta include dezvoltarea de adezivi conductivi electric (ECA) care asigură lipire și conductivitate electrică, eliminând necesitatea lipirii în aplicații specifice. În plus, sunt introduse noi materiale, cum ar fi adezivii flexibili, pentru a face față cererii tot mai mari de dispozitive electronice flexibile și flexibile.

- Considerații de mediu: durabilitatea și impactul asupra mediului câștigă mai multă atenție în industria semiconductoarelor. Producătorii de adezivi se concentrează pe dezvoltarea de formulări ecologice cu compuși organici volatili (COV) și substanțe periculoase reduse, păstrând în același timp caracteristicile de performanță excelente.

- Optimizarea și automatizarea proceselor: Odată cu creșterea cererii de dispozitive semiconductoare, există o nevoie tot mai mare de procese de producție eficiente și automatizate. Producătorii de adezivi colaborează cu furnizorii de echipamente pentru a optimiza procesele de distribuire și întărire a adezivului, asigurând rezultate consistente și fiabile, reducând în același timp timpul ciclului de producție.

- Fiabilitate și durabilitate: Dispozitivele semiconductoare sunt de așteptat să funcționeze în mod fiabil pe perioade lungi, adesea în medii dure. Inovațiile adezive au scopul de a îmbunătăți fiabilitatea dispozitivului prin îmbunătățirea rezistenței de aderență, rezistență la umiditate, temperatură și diferiți factori de mediu.

Domenii de aplicare: electronice de larg consum, automobile, aerospațiale și altele

Electronice de consum:

Electronica de larg consum este una dintre cele mai proeminente domenii de aplicare pentru progresele tehnologice. Acesta cuprinde multe dispozitive precum smartphone-uri, tablete, laptopuri, televizoare inteligente, dispozitive portabile și electrocasnice. În ultimii ani, electronicele de larg consum au înregistrat performanțe semnificative, funcționalitate și conectivitate. De exemplu, smartphone-urile au devenit mai puternice, oferind funcții avansate precum camere de înaltă rezoluție, integrarea inteligenței artificiale și capabilități de realitate augmentată. Televizoarele inteligente acceptă acum rezoluția 4K și chiar 8K și integrarea casei inteligente pentru experiențe de divertisment îmbunătățite. Dispozitivele purtabile, cum ar fi ceasurile inteligente și trackerele de fitness, au câștigat popularitate pentru monitorizarea sănătății și capabilitățile de urmărire a fitness-ului.

Automotive:

Industria auto a cunoscut progrese remarcabile, în primul rând conduse de tehnologie. Vehiculele moderne au sisteme electronice și software sofisticate care sporesc siguranța, eficiența și experiența utilizatorului. Una dintre zonele critice ale dezvoltării este conducerea autonomă, mașinile care se conduc singure devenind o realitate. Aceste vehicule se bazează pe senzori avansați, algoritmi de inteligență artificială și conectivitate pentru a naviga pe drumuri și a lua decizii inteligente. În plus, aplicațiile auto includ:

- Sisteme de infotainment.

- Sisteme avansate de asistență pentru șofer (ADAS).

- Conectivitate în mașină.

- Tehnologia vehiculelor electrice.

- Comunicare vehicul la vehicul.

Industria aerospațială:

Industria aerospațială se bazează în mare măsură pe tehnologii avansate pentru a îmbunătăți siguranța, eficiența și performanța. Aplicațiile aerospațiale includ proiectarea și fabricarea aeronavelor, explorarea spațiului, sistemele prin satelit și managementul traficului aerian. Designul asistat de calculator (CAD) și instrumentele de simulare îi ajută pe ingineri să creeze avioane mai aerodinamice și mai eficiente din punct de vedere al consumului de combustibil în proiectarea aeronavelor. Sistemele prin satelit oferă comunicații globale, monitorizare a vremii și servicii de navigație. Industria aerospațială folosește, de asemenea, materiale avansate, cum ar fi compozitele și aliajele ușoare, pentru a reduce greutatea și a crește eficiența combustibilului. În explorarea spațiului, robotica, teledetecția și sistemele de propulsie permit misiunilor să exploreze corpurile cerești și să culeagă date științifice.

Sănătate:

Tehnologia joacă un rol crucial în asistența medicală, transformând industria în diferite moduri. Dispozitivele și echipamentele medicale, cum ar fi aparatele RMN, scanere cu ultrasunete și sisteme de chirurgie robotică, au revoluționat procedurile de diagnostic și tratament. Dosarele electronice de sănătate (EHR) și telemedicina permit profesioniștilor din domeniul sănătății să acceseze informațiile despre pacienți și să ofere îngrijire la distanță. Dispozitivele purtabile și sistemele de monitorizare a sănătății le permit persoanelor să își urmărească semnele vitale și să primească recomandări personalizate de îngrijire a sănătății. Inteligența artificială și algoritmii de învățare automată sunt folosiți pentru diagnosticarea bolilor, descoperirea medicamentelor și analiza predictivă, ceea ce duce la rezultate îmbunătățite pentru pacienți și la un medicament personalizat.

Automatizare industriala:

Automatizarea industrială presupune utilizarea tehnologiilor avansate pentru automatizarea proceselor de producție și îmbunătățirea productivității. Robotica și brațele robotizate sunt utilizate pe scară largă pentru sarcini precum asamblarea, sudarea și manipularea materialelor. Dispozitivele și senzorii Internet of Things (IoT) sunt implementați pentru a colecta date în timp real și pentru a optimiza eficiența operațională. Sistemele de viziune artificială permit controlul și inspecția calității, asigurându-se că produsele îndeplinesc standarde stricte. Sistemele avansate de control și algoritmii de întreținere predictivă ajută la minimizarea timpului de nefuncționare și la maximizarea producției. Automatizarea industrială poate crește eficiența, poate reduce costurile și poate spori siguranța în diverse industrii, inclusiv în producție, logistică și energie.

Perspective și oportunități de viitor

Viitorul este plin de perspective și oportunități interesante, determinate de progresele tehnologice rapide, nevoile societale în schimbare și tendințele globale în evoluție. Aici, explorăm câteva domenii cheie cu potențial semnificativ de creștere și dezvoltare.

- Inteligență artificială (AI) și automatizare: AI transformă industriile în general, sporind eficiența, productivitatea și luarea deciziilor. Pe măsură ce tehnologiile AI se maturizează, vor exista oportunități tot mai mari pentru specialiștii AI, oamenii de știință de date și inginerii. Automatizarea va continua să eficientizeze procesele, ducând la crearea de locuri de muncă în robotică, învățare automată și sisteme inteligente.

- Energie regenerabilă și durabilitate: Odată cu preocuparea tot mai mare față de schimbările climatice, există o cerere masivă pentru soluții de energie regenerabilă. Tranziția către surse mai curate precum energia solară, eoliană și hidroelectrică prezintă numeroase perspective. Carierele în ingineria energiei regenerabile, managementul energiei și dezvoltarea durabilă vor fi esențiale în conturarea unui viitor mai ecologic.

- Asistență medicală și biotehnologie: Progresele în cercetarea medicală, medicina personalizată și editarea genelor revoluționează industria sănătății. Oportunitățile abundă în bioinformatică, consiliere genetică, telemedicină și dezvoltare farmaceutică. Intersecția dintre tehnologie și asistență medicală va conduce la inovare, ceea ce va duce la o îngrijire mai bună a pacienților și la rezultate îmbunătățite.

- Securitate cibernetică și confidențialitate a datelor: pe măsură ce dependența noastră de sistemele digitale continuă să crească, la fel crește și nevoia de măsuri solide de securitate cibernetică. Amenințările cibernetice devin din ce în ce mai sofisticate, creând o cerere de experți în securitate cibernetică, hackeri etici și specialiști în confidențialitatea datelor. Protejarea informațiilor sensibile și dezvoltarea infrastructurii securizate vor fi cruciale pentru organizații și persoane.

- Comerț electronic și marketing digital: comerțul electronic a transformat modul în care cumpărăm, creând noi căi pentru afaceri. Platformele de vânzare cu amănuntul online, marketingul digital și publicitatea pe rețelele sociale au devenit esențiale pentru companiile înfloritoare. Carierele în managementul comerțului electronic, crearea de conținut digital și optimizarea experienței clienților vor continua să fie la mare căutare.

- Explorarea și comercializarea spațiului: Explorarea spațială s-a mutat de la inițiative conduse de guvern la întreprinderi comerciale, deschizând oportunități în inginerie aerospațială, tehnologie prin satelit și turism spațial. Companiile private investesc în călătoriile spațiale, exploatarea resurselor și comunicațiile prin satelit, deschizând calea pentru o nouă eră a explorării spațiului.

- Agricultura și sistemele alimentare durabile: Având în vedere că populația globală va ajunge la 9 miliarde până în 2050, asigurarea securității alimentare și a practicilor agricole durabile este esențială. Agricultura verticală, agricultura de precizie și sursele alternative de proteine oferă potențial de inovare. Carierele în tehnologia agricolă, agronomie și știința alimentelor vor juca un rol vital în satisfacerea cererilor viitoare de alimente.

- Realitate virtuală (VR), realitate augmentată (AR) și realitate extinsă (XR): Aceste tehnologii au potențialul de a revoluționa divertismentul, educația, formarea și diverse industrii. Dezvoltatorii VR/AR, creatorii de conținut și designerii de experiență imersivă vor modela viitorul divertismentului, al jocurilor și al colaborării virtuale.

- Tehnologia financiară (Fintech): Integrarea tehnologiei și a finanțelor a dus la ascensiunea Fintech, oferind noi servicii financiare, soluții de plată digitală și tehnologie blockchain. Carierele în analiza financiară, securitatea cibernetică în domeniul bancar și dezvoltarea blockchain sunt de așteptat să fie la mare căutare.

- Consultanță pentru durabilitate și arhitectură ecologică: Pe măsură ce sustenabilitatea devine o prioritate, companiile și indivizii caută îndrumări cu privire la reducerea amprentei lor de carbon și adoptarea de practici ecologice. Consultanții durabili, arhitecții ecologici și inginerii de mediu vor juca un rol esențial în proiectarea și implementarea soluțiilor durabile.

Importanța colaborării în avansarea tehnologiei adezivelor semiconductoare

Colaborarea este vitală pentru promovarea tehnologiei adezivelor semiconductoare, stimularea inovației și asigurarea implementării cu succes a acesteia în diverse industrii. Industria semiconductoarelor este extrem de complexă și evoluează rapid, necesitând expertiză interdisciplinară și cooperare cu părțile interesate.

- Experiență diversă: Tehnologia adezivilor semiconductori cuprinde mai multe discipline, inclusiv știința materialelor, chimie, inginerie și producție. Colaborarea reunește experți din diverse domenii, fiecare contribuind cu cunoștințe și abilități de specialitate. Prin combinarea diverselor expertize, parteneriatul permite dezvoltarea de noi materiale adezive și tehnici care pot îmbunătăți performanța, fiabilitatea și durabilitatea dispozitivelor semiconductoare.

- Schimb de cunoștințe: colaborarea facilitează schimbul de cunoștințe și informații între cercetători, ingineri și profesioniști din industrie. Prin eforturi de colaborare, indivizii își pot împărtăși cunoștințele, experiențele și rezultatele cercetării, ceea ce duce la o înțelegere mai profundă a materialelor adezive și a aplicațiilor acestora. Acest schimb de cunoștințe poate ajuta la identificarea tendințelor emergente, la abordarea provocărilor tehnice și la accelerarea dezvoltării de soluții inovatoare.

- Cercetare și dezvoltare îmbunătățite: eforturile de cercetare și dezvoltare în colaborare permit punerea în comun a resurselor în ceea ce privește finanțarea și echipamentele. Acest lucru permite experimentare, testare și analiză mai extinse, ceea ce duce la descoperire și inovare mai rapide. Lucrând împreună, cercetătorii pot accesa facilități specializate, tehnologii de ultimă oră și instrumente avansate de caracterizare care este posibil să nu fie disponibile individual. Astfel de resurse pot contribui semnificativ la progresul tehnologiei adezivelor semiconductoare.

- Colaborarea industrie-universitare: Colaborarea dintre industrie și mediul academic este crucială pentru traducerea rezultatelor cercetării în aplicații practice. Universitățile pot efectua cercetări fundamentale și pot explora concepte noi, în timp ce partenerii din industrie aduc perspective din lumea reală și considerații practice. Această colaborare asigură că evoluțiile tehnologiei adezive se aliniază cu nevoile pieței și pot fi integrate în procesele industriale. Asociația industrie-universitare promovează, de asemenea, transferul de tehnologie, permițând cercetării academice să aibă un impact tangibil asupra aplicațiilor comerciale.

- Standardizare și asigurare a calității: Colaborarea dintre actorii din industrie încurajează dezvoltarea de standarde și linii directoare pentru tehnologia adezivilor semiconductori. Standardele ajută la asigurarea coerenței, compatibilității și fiabilității în diferite produse și procese de fabricație. Eforturile de colaborare pot stabili cele mai bune practici, metodologii de testare și proceduri de control al calității, care sunt esențiale pentru garantarea performanței și a fiabilității pe termen lung a dispozitivelor semiconductoare.

- Expansiunea pieței și competitivitatea: Colaborarea între companiile care operează în industria semiconductoarelor poate duce la extinderea pieței și la creșterea competitivității. Companiile își pot combina resursele, cunoștințele și cunoștințele de piață lucrând împreună pentru a dezvolta soluții adezive care îndeplinesc cerințele specifice ale industriei. Eforturile de colaborare pot facilita, de asemenea, adoptarea tehnologiei adezive în aplicații noi și piețe emergente, stimulând și mai mult creșterea industriei semiconductoarelor.

Concluzie:

Adezivul semiconductor joacă un rol vital în a permite miniaturizarea și înaltă performanță a dispozitivelor semiconductoare. Capacitatea acestor adezivi de a oferi capacități puternice de lipire, protecție împotriva factorilor de mediu și a stresului termic și conductivitatea electrică este crucială în fabricarea și asamblarea microprocesoarelor, cipurilor de memorie și a altor circuite integrate. Pe măsură ce tehnologia continuă să avanseze, dezvoltarea de soluții inovatoare de adeziv și colaborarea între producători, cercetători și utilizatorii finali vor fi cruciale pentru a satisface cerințele și provocările tot mai mari ale industriei semiconductoarelor. Valorificând potențialul adezivului semiconductor, putem deschide calea pentru dispozitive semiconductoare și mai mici, mai rapide și mai complexe, care conduc lumea noastră modernă.