Puolijohdeliima

Puolijohdeliima on kriittinen komponentti puolijohdelaitteiden, kuten mikroprosessorien, muistisirujen ja muiden integroitujen piirien, valmistuksessa ja kokoonpanossa. Nämä liimat tarjoavat vankan ja luotettavan sidoskyvyn ja suojan ympäristötekijöitä ja lämpörasitusta vastaan. Pienten, nopeampien ja monimutkaisempien puolijohdelaitteiden kasvavan kysynnän myötä korkean suorituskyvyn ja luotettavista liimaratkaisuista on tullut kriittisempiä kuin koskaan. Tässä artikkelissa tarkastellaan puolijohdeliimojen eri tyyppejä, sovelluksia ja haasteita ja korostetaan niiden ratkaisevaa roolia puolijohdeliimojen pienentämisen ja korkean suorituskyvyn mahdollistamisessa.

Puolijohdeliimojen tyypit

Puolijohteliimoilla on keskeinen rooli elektroniikkalaitteiden valmistus- ja kokoonpanoprosesseissa. Nämä liimat on suunniteltu tarjoamaan vankka ja luotettava sidos puolijohdelaitteiden eri komponenttien, kuten sirujen, alustojen ja pakkausten, välillä. Ne kestävät ankaria ympäristöolosuhteita, lämpökiertoa ja mekaanista rasitusta. Markkinoilla on useita puolijohdeliimoja, joista jokaisella on ainutlaatuiset ominaisuudet ja sovellukset. Tutkitaan joitain yleisesti käytettyjä puolijohdeliimoja:

- Epoksiliimat: Epoksipohjaisia liimoja käytetään laajalti puolijohdesovelluksissa niiden erinomaisen sidoslujuuden, korkean kemiallisen kestävyyden ja hyvien sähköeristysominaisuuksien ansiosta. Ne tarjoavat vahvan tarttuvuuden erilaisiin materiaaleihin, mukaan lukien metallit, keramiikka ja muovit. Epoksiliimat kovettuvat huoneenlämpötilassa tai lämmössä muodostaen jäykän ja kestävän sidoksen.

- Silikoniliimat: Silikonipohjaiset liimat tunnetaan joustavuudestaan, lämpöstabiilisuudestaan ja kestävyydestään äärimmäisiä lämpötiloja vastaan. Koostumuksesta riippuen ne kestävät laajan lämpötila-alueen -50°C - 200°C tai jopa korkeampi. Silikoniliimoilla on erinomaiset sähköeristysominaisuudet, ja niitä käytetään yleisesti sovelluksissa, joissa lämmönhallinta on ratkaisevan tärkeää, kuten tehoelektroniikkalaitteissa.

- Akryyliliimat: Akryyliliimat tarjoavat nopean kovettumisen, korkean sidoslujuuden ja hyvän lämmön- ja kosteudenkestävyyden. Ne tunnetaan monipuolisuudestaan ja ne voivat kiinnittyä erilaisiin alustoihin, mukaan lukien metallit, muovit ja lasit. Akryyliliimoja, kuten autoelektroniikassa ja LED-asennelmissa, käytetään usein sovelluksissa, jotka vaativat suurta lujuutta ja kestävyyttä.

- Polyuretaaniliimat: Polyuretaanipohjaiset liimat tarjoavat tasapainon joustavuuden ja lujuuden välillä. Ne tarjoavat hyvän tarttuvuuden erilaisiin materiaaleihin, mukaan lukien metallit, muovit ja lasit. Polyuretaaniliimat kestävät iskuja, tärinää ja lämpökiertoa, joten ne soveltuvat sovelluksiin, joissa on mukana mekaanista rasitusta, kuten auto- ja ilmailuelektroniikassa.

- Johtavat liimat: Johtavat liimat on formuloitu johtavien täyteaineiden, kuten hopean, kuparin tai hiilen, kanssa mahdollistamaan sähkönjohtavuus liimatuissa liitoksissa. Niitä käytetään yleisesti elektronisten laitteiden stanssaukseen, flip-chip-liittämiseen ja komponenttien yhteenliittämiseen. Johtavat liimat tarjoavat alhaisen vastuksen ja erinomaisen tarttuvuuden, mikä takaa luotettavat sähköliitännät.

- Underfill-liimat: Underfill-liimat on suunniteltu nimenomaan flip-chip-sovelluksiin, joissa lastu asennetaan ylösalaisin alustalle. Nämä liimat valuvat lastun alle kovettumisen aikana ja täyttävät lastun ja alustan väliset raot. Underfill-liimat tarjoavat mekaanista tukea, parantavat lämmönjohtavuutta ja estävät lämpörasituksen aiheuttamia juotosliitosvaurioita.

- UV-kovettuvat liimat: UV-kovettuvat liimat kovettuvat nopeasti, kun ne altistetaan ultraviolettivalolle. Ne tarjoavat korkean sidoslujuuden, optisen kirkkauden ja kemiallisen kestävyyden. UV-kovettuvia liimoja käytetään usein nopeaa käsittelyä ja tarkkaa sidontaa vaativissa sovelluksissa, kuten näyttökokoonpanossa, kuituoptiikassa ja optoelektronisissa laitteissa.

Epoksiliimat: yleisin valinta

Epoksiliimat ovat laajalti tunnustettuja yhdeksi yleisimmistä ja monipuolisimmista tyypeistä. Niitä käytetään laajasti eri teollisuudenaloilla ja sovelluksissa niiden poikkeuksellisen sidoslujuuden, kestävyyden ja monipuolisuuden vuoksi. Täällä tutkimme, miksi epoksiliimat ovat yleisin valinta rajoitetun sanamäärän sisällä.

- Liimauslujuus: Epoksiliimat tarjoavat poikkeuksellisen sidoslujuuden, joten ne sopivat erilaisille materiaaleille. Olipa kyseessä metalleja, muoveja, keramiikkaa, puuta tai komposiitteja, epoksiliimat tarjoavat kiinteän ja luotettavan sidoksen, mikä varmistaa liitettyjen osien pitkäikäisyyden ja vakauden.

- Monipuolisuus: Epoksiliimot osoittavat erinomaista monipuolisuutta levitysmenetelmissään ja kovettumisvaihtoehdoissaan. Niitä on saatavana eri muodoissa, kuten yksi- tai kaksiosaisina järjestelminä, mikä mahdollistaa joustavuuden niiden käytössä. Lisäksi epoksiliimat voidaan kovettaa huoneenlämmössä tai lämmöllä sovelluksen erityisvaatimuksista riippuen.

- Kemiallinen kestävyys: Epoksiliimoilla on poikkeuksellinen kemiallinen kestävyys, joten ne sopivat ihanteellisesti sovelluksiin, joissa altistuminen koville kemikaaleille tai liuottimille on huolestuttavaa. Ne säilyttävät rakenteellisen eheytensä jopa altistuessaan erilaisille kemikaaleille, öljyille, polttoaineille ja hapoille, mikä varmistaa liimattujen kokoonpanojen kestävyyden.

- Lämpötilankestävyys: Epoksiliimat kestävät laajan lämpötila-alueen, joten ne sopivat sovelluksiin, jotka vaativat kestävyyttä korkeille tai matalille lämpötiloille. Olipa kyseessä auto-, ilmailu- tai elektroniikkateollisuus, epoksiliimat tarjoavat luotettavan liimauksen jopa äärimmäisissä lämpötiloissa.

- Rakojen täyttökyky: Toinen epoksiliimojen etu on niiden kyky täyttää aukot ja epätasaisuudet yhteenliittyvien pintojen välillä. Tämä ominaisuus varmistaa vahvan sidoksen myös silloin, kun kosketuspinnat eivät ole ihanteellisesti yhteensopivia, mikä parantaa liitettyjen osien rakenteellista eheyttä.

- Mekaaniset ominaisuudet: Epoksiliimoilla on erinomaiset mekaaniset ominaisuudet, kuten korkea veto- ja leikkauslujuus ja hyvä iskunkestävyys. Nämä ominaisuudet tekevät niistä soveltuvia kantaviin sovelluksiin, joissa liiman on kestettävä merkittävää rasitusta tai iskua liitoslujuudesta tinkimättä.

- Sähköeristys: Epoksiliimoilla on erinomaiset sähköeristysominaisuudet, mikä tekee niistä suosittuja elektronisissa ja sähkösovelluksissa. Ne tarjoavat tehokkaan eristyksen ja suojaavat herkkiä elektronisia komponentteja sähkövirroilta tai oikosululta.

- Helppokäyttöisyys: Epoksiliimat ovat suhteellisen helppoja käyttää ja levittää. Ne voidaan annostella tarkasti, mikä mahdollistaa hallitun levityksen ja minimoi hävikin. Lisäksi epoksiliimoilla on pitkä aukioloaika, mikä tarjoaa riittävästi työskentelyaikaa osien kokoamiseen ennen liiman kovettumista.

Sähköä johtavat liimat: mahdollistavat sähköliitännät

Johtavat liimat ovat erikoistunut liimamateriaali, jolla on sekä tarttuvia että johtavia ominaisuuksia. Ne on suunniteltu mahdollistamaan sähköliitännät erilaisissa sovelluksissa, joissa perinteiset juotosmenetelmät eivät ehkä ole mahdollisia tai toivottavia. Nämä liimat tarjoavat lukuisia etuja, kuten helppokäyttöisyyden, ympäristöystävällisyyden ja monipuolisuuden.

Yksi johtavien liimojen tärkeimmistä eduista on niiden helppokäyttöisyys. Toisin kuin juottaminen, joka vaatii lämpöä ja voi olla monimutkaista, johtavia liimoja voidaan levittää yksinkertaisesti annostelemalla tai levittämällä liimaa halutuille pinnoille. Tämä tekee niistä sopivia laajalle käyttäjäkunnalle ammattilaisista harrastajiin ja eliminoi erikoislaitteiden tarpeen.

Ympäristöystävällisyys on toinen johtavien liimojen etu. Toisin kuin juottaminen, jossa tyypillisesti käytetään lyijypohjaisia juotteita, johtavia liimoja voidaan formuloida myrkyttömistä materiaaleista. Tämä tekee niistä ympäristöystävällisempiä ja turvallisempia käsitellä, mikä vähentää käyttäjien terveysriskejä. Lisäksi lyijyn puuttuminen tekee näistä liima-aineista vaarallisten aineiden käyttöä rajoittavien määräysten mukaisia.

Sähköä johtavat liimat tarjoavat myös monipuolisuutta materiaalien suhteen, jotka ne voivat liimata yhteen. Ne voivat liittää yhteen johtavia materiaaleja, kuten metalleja, ja johtamattomia materiaaleja, kuten muovia, keramiikkaa ja lasia. Tämä laaja yhteensopivuus mahdollistaa useista materiaaleista koostuvien kokoonpanojen luomisen integroiduilla sähköliitännöillä, mikä avaa uusia suunnittelumahdollisuuksia eri teollisuudenaloilla.

Näiden liimojen johtavuus saavutetaan sisällyttämällä liimamatriisiin johtavia täyteaineita, kuten hopea- tai hiilihiukkasia. Nämä täyteaineet muodostavat johtavia reittejä, jotka mahdollistavat sähkövirran kulkemisen liimattujen pintojen poikki. Täyteaineen valinta ja pitoisuus voidaan räätälöidä vastaamaan tiettyjä johtavuusvaatimuksia, mikä mahdollistaa liiman sähköisten ominaisuuksien hienosäädön.

Johtavien liimojen sovellukset ovat yleisiä. Niitä käytetään yleisesti elektroniikkateollisuudessa komponenttien liittämiseen, juotosprosessien korvaamiseen tai täydentämiseen. Sähköä johtavat liimat ovat erityisen hyödyllisiä liitettäessä yhteen herkkiä elektronisia komponentteja, jotka eivät kestä juottamiseen liittyviä korkeita lämpötiloja. Niitä käytetään myös joustavien piirien, RFID-tunnisteiden ja kosketusnäyttöjen valmistukseen, joissa niiden kyky sitoutua erilaisiin substraatteihin on edullinen.

Autoteollisuudessa johtavat liimat kokoavat antureita, ohjausyksiköitä ja valaistusjärjestelmiä. Niiden ei-mekaaniset sidosominaisuudet vähentävät jännityksen keskittymispisteitä, mikä parantaa sähköliitäntöjen luotettavuutta ja pitkäikäisyyttä. Lisäksi johtavat liimat mahdollistavat ajoneuvojen painon vähentämisen poistamalla raskasmetalliliittimien tarpeen.

Elektroniikan ja autoteollisuuden sovellusten lisäksi johtavia liimoja käytetään lääketieteellisissä laitteissa, ilmailukomponenteissa ja jopa kulutustuotteissa, kuten puettavassa elektroniikassa. Niiden monipuolisuus, helppokäyttöisyys ja ympäristöedut tekevät niistä houkuttelevia teollisille suunnittelijoille ja insinööreille.

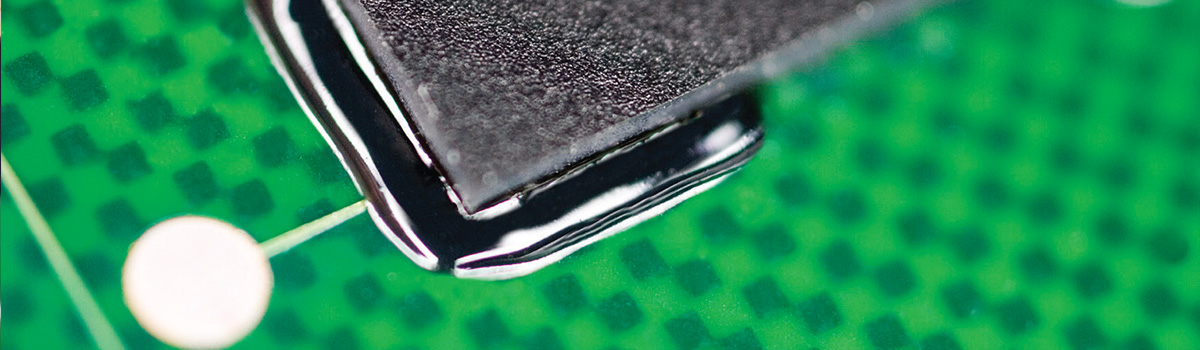

Kiinnitysliimat: Puolijohdesirujen kiinnittäminen alustaan

Kiinnitysliimoilla on keskeinen rooli puolijohdeteollisuudessa, sillä ne tarjoavat luotettavan ja tehokkaan menetelmän puolijohdesirujen kiinnittämiseen alustoihin. Nämä liimat toimivat rajapintana sirun ja alustan välillä varmistaen turvallisen ja sähköä johtavan liitoksen.

Muottiin kiinnitettyjen liimojen ensisijainen tehtävä on tarjota mekaaninen tuki ja sähköinen yhteys sirun ja alustan välille. Niillä on oltava erinomaiset tarttuvuusominaisuudet, jotta siru pysyy tukevasti kiinni alustassa erilaisissa käyttöolosuhteissa, mukaan lukien lämpökierto, mekaaninen rasitus ja ympäristöaltistus.

Yksi kriittinen vaatimus muottiliimoille on niiden kyky kestää korkeita lämpötiloja. Sirujen kokoamisprosessien, kuten juotteen uudelleenvirtauksen tai lämpöpuristusliitoksen, aikana liiman on säilytettävä eheytensä ja adheesion lujuutensa. Tyypillisesti stanssausliimat on suunniteltu kestämään yli 200 °C lämpötiloja, mikä varmistaa liitoksen luotettavuuden.

Kiinnitysliimat luokitellaan yleisesti epoksipohjaisiin ja juotepohjaisiin liimoihin. Epoksipohjaiset liimat ovat lämpökovettuvia materiaaleja, jotka kovettuvat altistuessaan lämmölle. Ne tarjoavat erinomaisen tarttuvuuden, korkean lämmönjohtavuuden ja sähköeristyksen. Toisaalta juotospohjaiset liimat koostuvat metalliseoksesta, joka sulaa liimausprosessin aikana. Ne tarjoavat alhaisen resistanssin sähköpolun ja korkean lämmönjohtavuuden, mikä tekee niistä sopivia suuritehoisiin sovelluksiin.

Muottiin kiinnitetyn liiman valinta riippuu useista tekijöistä, mukaan lukien erityisestä sovelluksesta, käyttöolosuhteista ja alustamateriaalista. Liiman on oltava yhteensopiva niiden materiaalien kanssa, joihin se liimataan, mikä varmistaa oikean tarttuvuuden ja estää haitalliset vuorovaikutukset. Liimalla on myös oltava hyvät annostelu- ja virtausominaisuudet helpottaakseen tarttumista ja minimoimaan ontelot tai rakot lastun ja alustan välillä.

Luotettavan sidoksen saavuttamiseksi pinnan esikäsittely on välttämätöntä. Alusta ja lastupinnat on puhdistettava perusteellisesti epäpuhtauksien, oksidien ja muiden tarttumista haittaavien epäpuhtauksien poistamiseksi. Pintakäsittelytekniikoita, kuten plasmapuhdistusta, kemiallista syövytystä tai ultraäänipuhdistusta, käytetään yleisesti parantamaan liiman sidoskykyä.

Kun muottikiinnitysliima on levitetty, siru asetetaan huolellisesti ja kohdistetaan alustalle. Painetta tai lämpöä voidaan käyttää varmistamaan oikea kostutus ja kosketus liiman ja liimattavien pintojen välillä. Sitten liima kovetetaan tai jähmettyy, jolloin liimausprosessi on valmis.

Underfill-liimat: suojaa lämpörasitusta vastaan

Underfill-liimat ovat tärkeitä materiaaleja, joita käytetään elektroniikkapakkauksissa suojaamaan lämpörasitukselta. Ne tarjoavat mekaanista vahvistusta ja parantavat elektronisten laitteiden luotettavuutta minimoimalla lämpösyklin ja mekaanisten iskujen vaikutukset.

Lämpöjännitys on merkittävä huolenaihe elektronisissa kokoonpanoissa, koska lämpölaajenemiskertoimet (CTE) eivät täsmää eri materiaalien välillä. Kun laitteessa tapahtuu lämpötilan vaihteluita, materiaalit laajenevat ja supistuvat eri nopeudella, jolloin syntyy jännityksiä, jotka voivat epäonnistua. Underfill-liimat auttavat lieventämään tätä ongelmaa toimimalla puskurina sirun ja alustan välillä, absorboivat ja jakavat lämpökierron aiheuttaman jännityksen.

Underfill-liimojen ensisijainen tehtävä on vahvistaa juotosliitoksia, jotka yhdistävät integroidun piirin (IC) sirun alustaan. Valmistuksen aikana siru kiinnitetään alustalle juotteen avulla, mikä luo sidoksen kahden komponentin välille. Kuitenkin CTE-epäsopivuus sirun ja substraatin välillä voi aiheuttaa jännityskeskittymiä juotosliitoksissa. Underfill-liimat ruiskutetaan lastun ja alustan väliseen rakoon täyttäen aukot ja muodostaen vankan ja elastisen kerroksen. Tämä kerros vähentää jännityspitoisuutta ja parantaa kokoonpanon yleistä mekaanista eheyttä.

Underfill-liimat tarjoavat myös erinomaisen lämmönjohtavuuden, mikä on ratkaisevan tärkeää elektronisten komponenttien tuottaman lämmön poistamiseksi. Tehokas lämmönpoisto on elintärkeää ylikuumenemisen estämiseksi ja laitteen suorituskyvyn ja pitkäikäisyyden ylläpitämiseksi. Helpottamalla lämmön siirtymistä sirusta alustalle, pohjatäytteiset liimat auttavat ylläpitämään vakaata käyttölämpötilaa ja estämään lämpöjännitystä vahingoittamasta IC:tä.

Lisäksi pohjatäyttöliimat suojaavat kosteudelta ja epäpuhtauksilta. Elektroniset laitteet altistuvat usein ankarille ympäristöille, kuten kosteudelle ja erilaisille kemikaaleille, jotka voivat heikentää niiden suorituskykyä ja luotettavuutta. Alatäyttömateriaalit ovat este, joka estää kosteuden pääsyn ja haitallisten aineiden leviämisen lastupakkaukseen. Tämä suoja auttaa ylläpitämään sähköistä suorituskykyä ja pidentää laitteen käyttöikää.

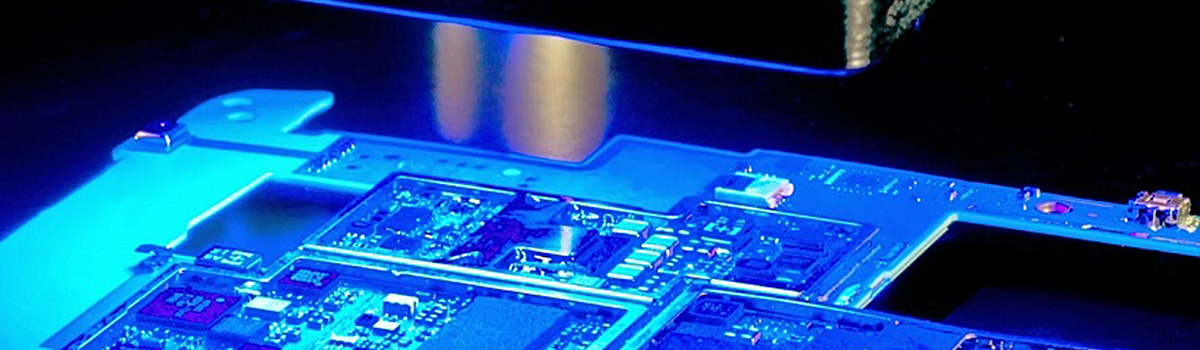

Flip Chip -liimat: mahdollistaa pienentämisen

Flip chip -liimat ovat ratkaisevan tärkeitä erilaisten elektronisten laitteiden pienentämisen mahdollistamisessa. Tekniikan kehittyessä pienemmille, kevyemmille ja tehokkaammille koneille on jatkuva kysyntä. Flip-chip -sidonta on noussut suositeltavaksi menetelmäksi suuritiheyksien liitäntöjen saavuttamiseksi tällaisissa laitteissa. Nämä liimat helpottavat suoraa sähköistä ja mekaanista yhteyttä sirun ja alustan välillä, mikä tarjoaa lukuisia etuja pienentämiseen.

Yksi flip-chip-liimojen kriittisistä eduista on niiden kyky pienentää elektronisten pakkausten kokonaiskokoa. Perinteiset lankojen liitostekniikat vaativat tilaa lankasilmukoille, mikä rajoittaa saavutettavissa olevaa laitteen kokoa. Sitä vastoin flip-chip-sidonta eliminoi lankasilmukoiden tarpeen, mikä vähentää merkittävästi pakkauskokoa. Pienempi jalanjälki on merkittävä kannettavissa elektronisissa laitteissa, kuten älypuhelimissa, tableteissa ja puettavissa laitteissa, joissa tila on ensiluokkaista.

Lisäksi flip-chip-liimat lisäävät laitteen suorituskykyä. Sirun ja substraatin välinen suora sähköyhteys vähentää signaalipolun pituuksia ja induktanssia, mikä parantaa sähköistä suorituskykyä. Tämä on erityisen tärkeää nopeissa sovelluksissa, kuten mikroprosessoreissa ja muistisiruissa, joissa signaalin viiveen ja häviön minimoiminen on kriittistä. Flip chip -liitos lisää tiedonsiirtonopeuksia, pienentää virrankulutusta ja parantaa laitteen luotettavuutta vähentämällä loisvaikutuksia.

Lisäksi flip-chip-liimat tarjoavat erinomaiset lämmönhallintaominaisuudet. Lämmönpoiston hallinnasta tulee merkittävä haaste, kun elektroniset komponentit tehostuvat ja pakataan tiheämmin. Flip chip -liitos mahdollistaa sirun suoran kiinnittämisen alustaan, mikä parantaa lämmönsiirtotehokkuutta. Tämä mahdollistaa tehokkaan lämmönpoiston, estää ylikuumenemisen ja parantaa laitteen yleistä luotettavuutta ja käyttöikää. Tehokas lämmönhallinta on välttämätöntä korkean suorituskyvyn laitteille, kuten grafiikkasuoritusyksiköille (GPU) ja keskusyksiköille (CPU:ille).

Toinen flip-chip-liimojen etu on niiden mekaaninen stabiilisuus. Flip-chip-liimauksessa käytetyt liimamateriaalit tarjoavat kiinteät ja luotettavat liitokset. Lankasidosten puuttuminen eliminoi langan katkeamisen tai väsymisen riskin, mikä varmistaa pitkän aikavälin mekaanisen eheyden. Flip-chip-liimojen kestävyys tekee niistä soveltuvia ankariin käyttöolosuhteisiin, kuten autoelektroniikkaan tai ilmailujärjestelmiin.

Lisäksi flip-chip-liimat tukevat suuritiheyksisiä liitoksia. Flip-chip-sidoksella on mahdollista saavuttaa suuri määrä yhteyksiä pienelle alueelle, mikä mahdollistaa enemmän toimintoja integroinnin rajoitettuun tilaan. Tämä on erityisen hyödyllistä monimutkaisille elektronisille laitteille, jotka vaativat useita tulo/lähtöliitäntöjä, kuten integroidut piirit, anturit tai mikroelektromekaaniset järjestelmät (MEMS). Flip-chip-liimojen mahdollistamat korkeatiheyksiset liitännät edistävät laitteen yleistä pienentämistä.

Kapselointiliimat: Suojaa herkkiä osia

Kapselointiliimat ovat välttämättömiä herkkien elektronisten komponenttien suojaamisessa erilaisilta ympäristötekijöiltä, mekaaniselta rasitukselta ja kemiallisilta altistuksilta. Nämä liimat muodostavat suojaavan esteen, kapseloivat elementit ja varmistavat niiden pitkäikäisyyden ja luotettavuuden. Tässä artikkelissa tarkastellaan kapselointiliimojen merkitystä ja niiden roolia herkkien komponenttien suojaamisessa.

Herkät elektroniset komponentit, kuten integroidut piirit, anturit ja herkät johdot, ovat herkkiä kosteuden, pölyn, lämpötilan vaihteluiden ja fyysisten vaikutusten aiheuttamille vaurioille. Kapselointiliimat tarjoavat luotettavan ratkaisun muodostamalla suojakerroksen näiden komponenttien ympärille. Ne toimivat esteenä ja suojaavat komponentteja ulkoisilta elementeiltä, jotka voivat vaarantaa toiminnan tai johtaa ennenaikaiseen vikaan.

Yksi kapselointiliimojen kriittisistä ominaisuuksista on niiden kyky vastustaa kosteuden sisäänpääsyä. Kosteus voi aiheuttaa korroosiota, oikosulkuja ja sähkövuotoja, mikä johtaa laitteen toimintahäiriöön. Kapselointiliimat tarjoavat erinomaisen kosteudenkestävyyden ja estävät veden tai kosteushöyryn pääsyn herkkiin komponentteihin. Tämä ominaisuus on ratkaisevan tärkeä sovelluksissa, jotka ovat alttiina korkealle kosteudelle tai runsaasti kosteutta sisältäville ympäristöille, kuten autoelektroniikassa tai ulkokäyttöön tarkoitetuissa teollisuuslaitteissa.

Kosteussuojan lisäksi kapselointiliimat tarjoavat myös erinomaisen kemikaalinkestävyyden. Ne kestävät altistumista erilaisille kemikaaleille, mukaan lukien liuottimet, hapot, emäkset ja puhdistusaineet. Tämä kestävyys varmistaa, että kemialliset vuorovaikutukset eivät vaikuta herkkiin komponentteihin, mikä säilyttää niiden eheyden ja toimivuuden.

Kapselointiliimat tarjoavat myös mekaanisen suojan herkille komponenteille. Ne toimivat iskunvaimentimina ja vähentävät mekaanista rasitusta ja tärinää, jotka voivat vahingoittaa osia. Tämä ominaisuus on elintärkeä sovelluksissa, joihin kohdistuu usein liikkeitä, kuten ilmailu-, auto- ja kulutuselektroniikassa.

Lisäksi kapselointiliimat tarjoavat erinomaiset lämmönhallintaominaisuudet. Niillä on korkea lämmönjohtavuus, mikä mahdollistaa tehokkaan lämmönpoiston herkistä komponenteista. Nämä liimat auttavat ylläpitämään optimaalisia käyttölämpötiloja poistamalla lämpöä tehokkaasti, estämällä lämpörasitusta ja varmistamalla pitkän aikavälin luotettavuuden.

Toinen kapselointiliimojen etu on niiden kyky parantaa elektroniikkakokoonpanojen rakenteellista eheyttä. Erilaisten komponenttien kapselointi ja liittäminen yhteen antaa lisää lujuutta ja vakautta koko järjestelmälle. Tämä ominaisuus on erityisen hyödyllinen sovelluksissa, joissa mekaaninen kestävyys on välttämätöntä, kuten teollisuuden ohjausjärjestelmissä tai sotilasluokan elektroniikassa.

Kapselointiliimoja on saatavana eri koostumuksina, jotta ne täyttävät erilaiset käyttötarpeet. Ne voivat olla nestemäisiä liimoja, jotka kovettuvat huoneenlämpötilassa, tai lämpöä johtavia yhdisteitä, joita käytetään suuritehoisissa sovelluksissa. Sopivan liiman valinta riippuu tekijöistä, kuten halutusta suojaustasosta, käyttöolosuhteista, kovettumisajasta ja kokoonpanoprosessista.

Vähän kaasua aiheuttavat liimat: kriittinen avaruussovelluksissa

Vähän kaasua tuottavilla liimoilla on tärkeä rooli avaruussovelluksissa, joissa puhtaan ja hallitun ympäristön ylläpitäminen on välttämätöntä. Kaasunpoisto tarkoittaa haihtuvien orgaanisten yhdisteiden (VOC) ja muiden epäpuhtauksien vapauttamista materiaaleista, mukaan lukien liimat, tyhjiö- tai matalapaineolosuhteissa. Kaasun poistaminen voi vahingoittaa herkkiä laitteita, optisia järjestelmiä ja avaruusalusten pintoja äärimmäisissä avaruuden olosuhteissa, joissa ei ole ilmanpainetta. Siksi vähän kaasua aiheuttavien liimojen käyttö on ensiarvoisen tärkeää avaruustehtävien luotettavan suorituskyvyn ja pitkäikäisyyden varmistamiseksi.

Yksi tärkeimmistä kaasunpoistoon liittyvistä huolenaiheista on epäpuhtauksien kerääntyminen kriittisille pinnoille, kuten optisille linsseille ja antureille. Epäpuhtaudet voivat muodostaa ohuen kalvon näille pinnoille, mikä heikentää niiden läpinäkyvyyttä, heikentää suorituskykyä ja häiritsee tieteellisiä mittauksia. Optisissa järjestelmissä jopa pieni avoimuuden heikkeneminen voi vaikuttaa merkittävästi avaruudesta kerättyjen kuvien ja datan laatuun. Vähäkaasupäästöiset liimat on suunniteltu minimoimaan haihtuvien yhdisteiden vapautuminen, vähentämään kontaminaatioriskiä ja säilyttämään herkkien instrumenttien toimivuuden.

Toinen vähän kaasua aiheuttavien liimojen kriittinen näkökohta on niiden vaikutus elektronisiin komponentteihin ja piireihin. Kaasunpoiston aikana vapautuvat VOC-yhdisteet voivat syövyttää tai heikentää herkkiä elektronisia järjestelmiä, mikä johtaa toimintahäiriöihin tai täydelliseen vikaan. Tämä koskee erityisesti avaruusaluksia, joissa elektroniset komponentit ovat alttiina avaruuden tyhjiölle, äärimmäisille lämpötilavaihteluille ja säteilylle. Vähäkaasupäästöiset liimat on formuloitu alhaisen höyrynpaineen materiaaleista, mikä minimoi syövyttävien yhdisteiden vapautumisen ja suojaa elektronisten järjestelmien eheyttä.

Lisäksi kaasunpoisto voi uhata myös astronautien terveyttä ja miehistöittyjen avaruusalusten asumiskelpoisuutta. Suljetuissa ympäristöissä, kuten avaruuskapseleissa tai avaruusasemissa, kaasun poistumisesta kertyvät VOC-yhdisteet voivat luoda epämiellyttävän tai vaarallisen ilmapiirin. Vähäkaasupäästöiset liimat auttavat vähentämään tätä riskiä vähentämällä haihtuvien yhdisteiden päästöjä ja varmistamalla turvallisen ja terveellisen ympäristön astronauteille heidän tehtävänsä aikana.

Alhaisten kaasunpoistoominaisuuksien saavuttamiseksi avaruussovelluksissa käytettävät liimat käyvät läpi tiukat testaus- ja pätevöintiprosessit. Näihin prosesseihin kuuluu liimojen altistaminen simuloiduille tilaolosuhteille, mukaan lukien tyhjiökammiot, äärimmäiset lämpötilat ja erilaiset ympäristörasitukset. Liimat, jotka täyttävät tiukat vaatimukset alhaiselle kaasupäästölle, on sertifioitu ja hyväksytty käytettäväksi avaruustehtävissä.

Kiekkotason liimausliimat: alentaa kustannuksia ja parantaa tuottoa

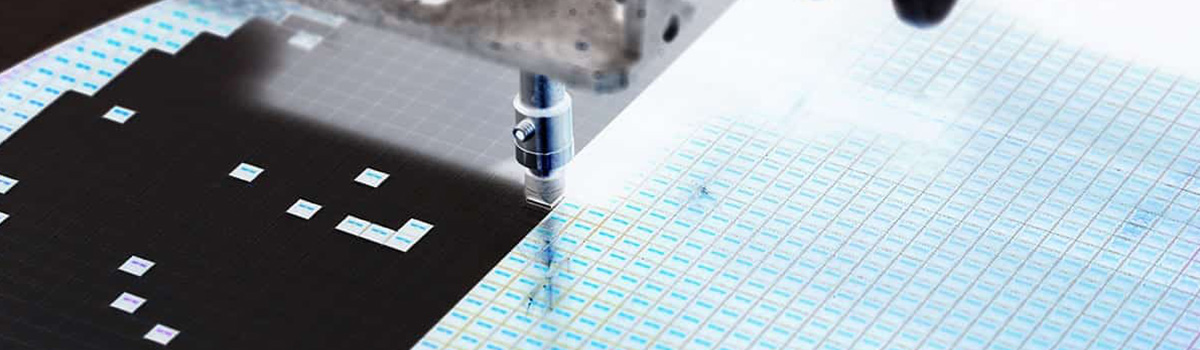

Kiekkotason sidos on keskeinen prosessi puolijohdeteollisuudessa, jossa useita siruja tai kiekkoja yhdistetään toisiinsa muodostaen monimutkaisia integroituja piirejä. Perinteisesti tämä liimausprosessi sisälsi juotosnystyjä tai lankaliitostekniikoita, jotka vaativat jokaisen sirun tarkan kohdistuksen ja yksittäisen liimauksen, mikä johtaa korkeampiin kustannuksiin ja pienempään tuottoon. Liimateknologian edistysaskeleet ovat kuitenkin tasoittaneet tietä kiekkotason liimausliimoille, jotka tarjoavat kustannussäästöjä ja paremman tuoton puolijohteiden valmistuksessa.

Kiekkotason liimausliimat on suunniteltu tarjoamaan luotettava ja vankka sidos kiekkojen tai lastujen välille kiekkotasolla, mikä eliminoi yksittäisten liimausprosessien tarpeen. Nämä liimat levitetään tyypillisesti ohuena kerroksena kiekkojen väliin ja kovetetaan kontrolloiduissa olosuhteissa halutun sidoslujuuden saavuttamiseksi. Tässä on joitain keskeisiä tekijöitä, jotka vaikuttavat kustannusten alenemiseen ja tuoton paranemiseen:

- Prosessin yksinkertaistaminen: Kiekkotason liimausliimat yksinkertaistavat liimausprosessia mahdollistamalla useiden sirujen tai kiekkojen samanaikaisen liimauksen yhdessä vaiheessa. Tämä eliminoi jokaisen sirun monimutkaisen kohdistuksen ja yksittäisen liimauksen tarpeen, mikä säästää aikaa ja alentaa tuotantokustannuksia. Lisäksi liimaa voidaan levittää tasaisesti suurelle alueelle, mikä varmistaa tasaisen tarttuvuuden kiekon poikki.

- Suuri sidoslujuus ja luotettavuus: Kiekkotason liima-aineet tarjoavat erinomaiset tartuntaominaisuudet, mikä johtaa korkeaan sidoslujuuteen kiekkojen välillä. Tämä vankka sidos varmistaa luotettavan yhteenliitettävyyden ja minimoi delaminaatio- tai vikariskin seuraavien valmistusvaiheiden tai laitteen käytön aikana. Liiman mekaaniset, termiset ja sähköiset ominaisuudet voidaan räätälöidä vastaamaan erityisiä sovellusvaatimuksia, mikä lisää luotettavuutta entisestään.

- Kustannustehokkaat materiaalit: Kiekkotason liimausliimoissa käytetään usein kustannustehokkaita materiaaleja verrattuna perinteisiin liimaustekniikoihin. Nämä liimat voidaan formuloida käyttämällä erilaisia polymeerejä, kuten epoksideja, polyimidejä tai akrylaatteja, jotka ovat helposti saatavilla ja tarjoavat hyvän suorituskyvyn kohtuullisin kustannuksin. Valitsemalla eri materiaaleista valmistajat voivat optimoida liimavalikoimansa suorituskyvyn, hinnan ja yhteensopivuuden perusteella eri alustojen kanssa.

- Tuoton parantaminen: Kiekkotason liimausliimat parantavat tuottoa puolijohteiden valmistuksessa. Tasainen liiman levitys kiekon poikki minimoi tyhjien tilojen, ilman juuttumisen tai epätasaisen kiinnittymisen riskin, mikä voi johtaa virheisiin tai toimintahäiriöihin. Lisäksi yksittäisten lastujen kiinnittymisen eliminointi vähentää kohdistusvirheiden tai vaurioiden mahdollisuutta liimausprosessin aikana, mikä johtaa korkeampiin saantoihin ja pienempiin romumääriin.

- Yhteensopivuus kehittyneiden pakkaustekniikoiden kanssa: Kiekkotason liimausliimat ovat yhteensopivia useiden kehittyneiden pakkaustekniikoiden kanssa, kuten kiekkotason sirutason pakkausten (WLCSP), fan-out kiekkotason pakkausten (FOWLP) tai 3D-integrointiprosessien kanssa. Nämä liimat mahdollistavat useiden sirujen tai eri komponenttien integroinnin kompaktiin muototekijään, mikä helpottaa pienentämistä ja mahdollistaa elektronisten laitteiden edistyneitä toimintoja.

UV-kovettuvat liimat: Nopea ja tarkka liimaus

UV-kovettuvat liimat ovat vallankumouksellisia liimoja, jotka tarjoavat nopean ja tarkan sidoskyvyn. Ne ovat saavuttaneet suosiota eri teollisuudenaloilla ainutlaatuisten ominaisuuksiensa ja etujensa ansiosta perinteisiin liimoihin verrattuna. UV-kovettuvat liimat koostuvat tyypillisesti monomeerista, fotoinitiaattorista ja stabilointiaineesta. Kun nämä liimat altistetaan ultraviolettivalolle (UV) valolle, ne käyvät läpi fotokemiallisen reaktion, joka johtaa nopeaan kovettumiseen ja kiinnittymiseen.

Yksi UV-kovettuvien liimojen tärkeimmistä eduista on niiden nopea kovettumisaika. Toisin kuin perinteiset sidokset, joiden täydellinen kovettuminen kestää tunteja tai jopa päiviä, UV-kovettuvat liimat kovettuvat sekunneissa tai minuuteissa. Tämä nopea kovettumisaika lisää merkittävästi tuotannon tehokkuutta ja lyhentää kokoonpanolinjan odotusaikoja, mikä johtaa merkittäviin kustannussäästöihin valmistajille. Välitön sidoksen muodostus mahdollistaa myös sidottujen komponenttien välittömän käsittelyn ja jatkokäsittelyn.

UV-kovettuvien liimojen tarkka tarttumiskyky on toinen merkittävä etu. Liima pysyy nestemäisenä, kunnes se altistuu UV-valolle, mikä tarjoaa runsaasti aikaa liimattavien osien kohdistamiseen ja sijoittamiseen. Kun liima on alttiina UV-valolle, se jähmettyy nopeasti luoden kiinteän ja kestävän sidoksen. Tämä tarkka liimausominaisuus hyödyttää sovelluksia, jotka vaativat suurta tarkkuutta ja tiukkoja toleransseja, kuten elektroniikkaa, optiikkaa ja lääketieteellisiä laitteita.

UV-kovettuvat liimat tarjoavat myös erinomaisen sidoslujuuden ja kestävyyden. Kovettunut liima muodostaa vahvan sidoksen, joka kestää erilaisia ympäristötekijöitä, kuten äärimmäisiä lämpötiloja, kosteutta ja kemikaaleja. Tämä varmistaa liimattujen komponenttien pitkäikäisyyden ja luotettavuuden, joten UV-kovettuva liima soveltuu vaativiin sovelluksiin.

Lisäksi UV-kovettuvat liimat ovat liuotinvapaita ja niillä on alhaiset haihtuvien orgaanisten yhdisteiden (VOC) päästöt. Toisin kuin liuotinpohjaiset liimat, jotka vaativat kuivumista ja vapauttavat mahdollisesti haitallisia höyryjä, UV-kovettuvat liimat ovat ympäristöystävällisiä ja turvallisia. Tämä tekee niistä houkuttelevan valinnan teollisuudelle, joka pyrkii pienentämään ympäristöjalanjälkeään ja noudattamaan määräyksiä.

UV-kovettuvien liimojen monipuolisuus on toinen huomionarvoinen näkökohta. Ne voivat liimata erilaisia materiaaleja, kuten lasia, metalleja, muovia, keramiikkaa ja jopa erilaisia substraatteja. Tämä laaja yhteensopivuus tekee UV-kovettuvista liimoista soveltuvia erilaisiin sovelluksiin auto-, ilmailu-, elektroniikka- ja lääketeollisuudessa.

Johtavat tahnaliimat: mahdollistavat joustavan ja painetun elektroniikan

Johtavat tahnaliimat ovat nousseet kriittiseksi mahdollistavaksi teknologiaksi joustavan ja painetun elektroniikan kehittämisessä. Nämä innovatiiviset materiaalit yhdistävät perinteisten liimojen ominaisuudet metallien johtavuuteen, mikä avaa uusia mahdollisuuksia elektronisten laitteiden valmistukseen ja integrointiin erilaisille alustoille.

Yksi johtavien tahnaliimojen tärkeimmistä eduista on niiden kyky tarjota sekä mekaanista tarttuvuutta että sähkönjohtavuutta. Perinteiset liimat ovat tyypillisesti eristäviä, mikä rajoittaa niiden käyttöä elektronisissa sovelluksissa. Johtavat tahnaliimat päinvastoin sisältävät johtavia hiukkasia, kuten hopeaa, kuparia tai hiiltä, jotka helpottavat sähkön virtausta. Tämän kaksinkertaisen toiminnallisuuden ansiosta ne voivat toimia sekä liima- että johtavana väylänä, mikä tekee niistä ihanteellisia elektronisten komponenttien liimaamiseen tai johtavien jälkien luomiseen joustaville alustoille.

Johtavien tahnaliimojen joustavuus on toinen kriittinen ominaisuus, joka tekee niistä sopivia joustavaan elektroniikkaan. Nämä liimat voivat säilyttää sähkönjohtavuutensa myös silloin, kun niitä taivutetaan, venytetään tai kierretään. Tämä joustavuus on ratkaisevan tärkeää sovelluksissa, kuten puettavat laitteet, joustavat näytöt ja mukautuva elektroniikka, joissa perinteiset jäykät piirit olisivat epäkäytännöllisiä tai mahdottomia toteuttaa. Johtavat tahnaliimat mahdollistavat kestävien ja luotettavien sähköliitäntöjen luomisen joustaville alustoille, mikä varmistaa joustavien elektronisten laitteiden suorituskyvyn ja kestävyyden.

Lisäksi johtavat tahnaliimat ovat yhteensopivia eri painotekniikoiden, kuten silkkipainatuksen, mustesuihkutulostuksen ja fleksopainatuksen kanssa. Tämä yhteensopivuus mahdollistaa painetun elektroniikan suuren volyymin ja kustannustehokkaan valmistuksen. Painoprosessit mahdollistavat johtavien tahnaliimojen levittämisen tarkkojen kuvioiden mukaisesti, mikä mahdollistaa monimutkaisten piirien ja elektronisten mallien luomisen minimaalisella materiaalihukkaa. Mahdollisuus tulostaa johtavia jälkiä suoraan joustaville alustoille yksinkertaistaa valmistusprosessia ja lyhentää tuotantoaikaa, mikä tekee painetusta elektroniikasta käyttökelpoisen ratkaisun laajamittaiseen valmistukseen.

Johtavilla tahnaliimoilla on myös etuja lämmönhallinnan kannalta. Johtavien hiukkasten läsnäolo näissä liimoissa helpottaa elektronisten komponenttien tuottamaa lämmönpoistoa. Tämä ominaisuus on ratkaiseva merkittävää lämpöä tuottavien laitteiden, kuten tehoelektroniikan tai suuritehoisten LEDien, luotettavuuden ja suorituskyvyn varmistamiseksi. Käyttämällä johtavia tahnaliimoja lämpörajapintana lämpö voidaan siirtää tehokkaasti lämpöä tuottavasta komponentista jäähdytyselementtiin, mikä parantaa laitteen yleistä suorituskykyä ja pitkäikäisyyttä.

Juotospastat: Vaihtoehto liimalle

Juotospastat, jotka tunnetaan myös nimellä juotospastat, tarjoavat vaihtoehdon liimalle eri sovelluksissa. Kun liimaus edellyttää liimojen käyttöä materiaalien liittämiseen, juotospastat käyttävät erilaista mekanismia vankan ja luotettavan sidoksen saavuttamiseksi. Tässä vastauksessa tutkimme juotospastaa vaihtoehtona liimalle 450 sanan sisällä.

Juotospastat koostuvat metalliseoshiukkasten, juoksutteen ja sideaineen seoksesta. Metalliseoshiukkaset koostuvat tyypillisesti tinasta, lyijystä, hopeasta tai näiden metallien yhdistelmästä. Muutos auttaa juotosprosessia poistamalla oksideja metallipinnoilta ja edistämällä kastumista ja tarttumista. Sideaine pitää tahnan koossa ja mahdollistaa sen helpon levittämisen.

Yksi juotospastan tärkeimmistä eduista liimaukseen verrattuna on sidoksen lujuus ja kestävyys. Juottaminen luo metallurgisen sidoksen liitettyjen materiaalien välille, jolloin syntyy vahva liitos, joka kestää erilaisia mekaanisia, lämpö- ja sähkörasituksia. Juotosliitos on usein vankempi ja luotettavampi kuin liimasidokset, jotka voivat huonontua ajan myötä tai tietyissä olosuhteissa.

Juotospastat tarjoavat myös nopeamman ja tehokkaamman liimausprosessin. Tahna voidaan levittää tarkasti halutuille alueille ja liitos voidaan muodostaa kuumentamalla kokoonpano juotteen sulamislämpötilaan. Tämä prosessi on usein nopeampi kuin liimaus, mikä saattaa vaatia kovettumis- tai kuivumisaikoja. Lisäksi juotospastat mahdollistavat useiden komponenttien samanaikaisen liittämisen, mikä vähentää kokoonpanoaikaa ja lisää tuottavuutta.

Toinen etu on juotospastan monipuolisuus eri materiaalien liittämisessä. Liimaamalla voi olla rajoituksia, kun liimataan erilaisia materiaaleja tai materiaaleja, joilla on erilaiset lämpölaajenemiskertoimet. Juotospastat voivat muodostaa luotettavia liitoksia eri materiaalien, kuten metallien, keramiikan ja joidenkin muovien, välille, mikä tekee niistä sopivia erilaisiin käyttötarkoituksiin.

Lisäksi juotospastat voivat parantaa lämmön- ja sähkönjohtavuutta liimaukseen verrattuna. Tämä ominaisuus on erityisen hyödyllinen sovelluksissa, joissa lämmön poistuminen tai sähkön jatkuvuus on ratkaisevan tärkeää, kuten elektroniikkakokoonpanoissa – juotettu liitos muodostaa suoran metallisen reitin, mikä helpottaa tehokasta lämmönsiirtoa ja sähkönjohtavuutta.

On kuitenkin tärkeää huomata, että juotospastalla on myös joitain huomioita ja rajoituksia. Esimerkiksi jotkin juotosseokset sisältävät lyijyä, jonka käyttö voi olla rajoitettua ympäristö- ja terveyssyistä. Lyijyttömät juotospastat on kehitetty vaihtoehtoina, mutta niillä voi olla erilaisia ominaisuuksia ja ne vaativat erityisiä prosessinäkökohtia.

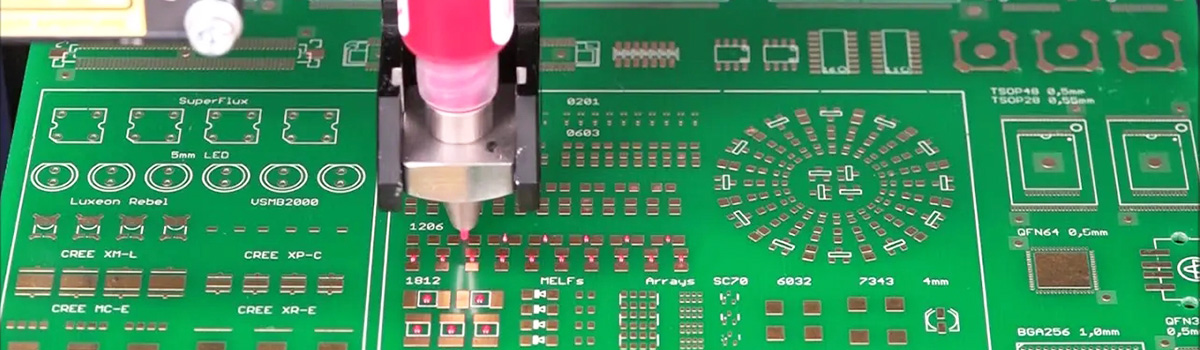

Liiman annostelutekniikat: tarkkuus ja tehokkuus

Liiman annostelutekniikat ovat tärkeitä eri teollisuudenaloilla valmistuksesta rakentamiseen. Tarkkuuden ja tehokkuuden saavuttaminen liiman levittämisessä on välttämätöntä luotettavien sidosten varmistamiseksi, jätteen minimoimiseksi ja yleisen tuottavuuden parantamiseksi. Tässä artikkelissa tarkastellaan kriittisiä tekniikoita, jotka auttavat saavuttamaan tarkkuuden ja tehokkuuden liiman annostelussa.

- Automaattiset annostelujärjestelmät: Automaattiset annostelujärjestelmät käyttävät robottikäsivarsia tai tietokoneohjattuja laitteita liimojen tarkkaan levittämiseen. Nämä järjestelmät tarjoavat suuren toistettavuuden, tarkkuuden ja nopeuden, mikä varmistaa johdonmukaisen liiman levittämisen useille osille tai tuotteille. Automaattiset järjestelmät minimoivat jätteen ja tehostavat liiman annosteluprosesseja eliminoimalla inhimilliset virheet.

- Mittaus- ja sekoitusjärjestelmät: Jotkut sovellukset edellyttävät kahden tai useamman komponentin annostelua, jotka on sekoitettava tietyssä suhteessa. Annostelu- ja sekoitusjärjestelmät mittaavat ja yhdistävät liimakomponentit tarkasti ennen levittämistä varmistaen tarkat suhteet ja tasaisen laadun. Nämä järjestelmät ovat erityisen hyödyllisiä kaksiosaisille epokseille, polyuretaaneille ja muille reaktiivisille liimoille.

- Paineohjattu annostelu: Paineohjatut annostelutekniikat sisältävät pneumaattisten tai hydraulisten järjestelmien käytön liiman virtausnopeuden ja paineen säätämiseksi. Liimaa annostellaan kontrolloidulla nopeudella ylläpitämällä tasaista voimaa, varmistamalla tarkan levityksen ja minimoimalla liiman ylimäärän. Paineohjattua annostelua käytetään yleisesti sovelluksissa, jotka vaativat hienoja viivoja, pisteitä tai monimutkaisia kuvioita.

- Suihkutus ja neulaannostelu: Suihkutus- ja neulaannostelutekniikat sopivat sovelluksiin, jotka vaativat nopeaa ja tarkkaa liiman sijoittelua. Suihkutusjärjestelmät käyttävät painepulsseja pienten pisaroiden tai jatkuvien liimalinjojen annostelemiseen. Toisaalta neulaannostelu sisältää neulan tai suuttimen käytön liiman levittämiseksi kontrolloituina määrinä. Näitä tekniikoita käytetään yleisesti elektroniikkakokoonpanossa, jossa vaaditaan pieniä, tarkkoja liimakertymiä.

- Ruisku- ja päällystysjärjestelmät: Suuren alueen liimaus- tai pinnoitussovelluksiin ruisku- ja pinnoitusjärjestelmät tarjoavat tehokkaan liiman annostelun. Näissä järjestelmissä käytetään sumutustekniikoita hienon liimasumun tai -suihkeen luomiseksi, mikä varmistaa tasaisen peiton ja minimaalisen jätteen. Suihke- ja pinnoitusjärjestelmiä käytetään laajalti auto-, ilmailu- ja huonekaluteollisuudessa.

- Annosteluventtiilit ja suuttimet: Annosteluventtiilien ja suuttimien valinta on ratkaisevan tärkeää liiman annostelun tarkkuuden saavuttamiseksi. Erityyppiset venttiilit ja suuttimet, kuten neulaventtiilit, kalvoventtiilit tai kartiosuuttimet, tarjoavat vaihtelevan virtausnopeuden, kuvion ja pisarakoon hallinnan. Sopivan venttiilin tai suuttimen valitseminen tiettyjä liima- ja käyttövaatimuksia varten on välttämätöntä tarkan ja tehokkaan annostelun saavuttamiseksi.

- Näköohjatut järjestelmät: Näköohjatut annostelujärjestelmät käyttävät kameroita ja kehittyneitä ohjelmistoja osien tai substraattien sijainnin havaitsemiseen ja seuraamiseen. Analysoimalla otettuja kuvia järjestelmä säätää liiman annosteluparametreja reaaliajassa varmistaen tarkan sijoituksen myös epäsäännöllisille pinnoille tai vaihteleville osan mitoille. Näköohjatut järjestelmät lisäävät tarkkuutta ja tehokkuutta samalla kun ne mukautuvat prosessien vaihteluihin.

Puolijohdeliimasovelluksen haasteet

Puolijohdeliimasovelluksella on useita haasteita, jotka voivat vaikuttaa elektronisten laitteiden suorituskykyyn ja luotettavuuteen. Nämä haasteet johtuvat puolijohteiden ainutlaatuisista vaatimuksista ja ominaisuuksista sekä niihin kohdistuvista vaativista käyttöolosuhteista. Tässä on joitain puolijohdeliimasovelluksen kriittisiä haasteita:

- Lämmönhallinta: Puolijohteet tuottavat lämpöä käytön aikana, ja tehokas lämmönhallinta on ratkaisevan tärkeää ylikuumenemisen estämiseksi. Puolijohteissa käytettävien liimamateriaalien lämmönjohtavuuden on oltava erinomainen, jotta se siirtää lämpöä tehokkaasti laitteesta. Oikean tartunnan varmistaminen lämpösuorituskyvystä tinkimättä on merkittävä haaste.

- Kemiallinen yhteensopivuus: Puolijohteet altistuvat käyttöikänsä aikana erilaisille kemikaaleille, mukaan lukien puhdistusaineet, liuottimet ja juoksutteet. Liimamateriaalien tulee olla kemiallisesti yhteensopivia näiden aineiden kanssa, jotta vältetään adheesion hajoaminen tai menetys ajan myötä. Tietyille kemikaaleille altistumisen kestävien liimamateriaalien valitseminen on monimutkainen tehtävä.

- Mekaaninen rasitus: Elektroniset laitteet kokevat usein mekaanista rasitusta lämpölaajenemisen, tärinän ja ulkoisten voimien vuoksi. Kestääkseen näitä rasituksia, liima-aineilla tulee olla sopivat mekaaniset ominaisuudet, kuten joustavuus ja lujuus. Huono tartuntakyky voi johtaa puolijohdelaitteen delaminaatioon, halkeamiseen tai mekaaniseen vikaan.

- Miniatyrisointi: Pienten pienentämisen jatkuvan trendin myötä puolijohdelaitteet ovat yhä pienempiä ja monimutkaisempia. Liiman levitys tällaisissa miniatyyrirakenteissa vaatii suurta tarkkuutta ja hallintaa. Tasaisen peittävyyden varmistaminen, onteloiden välttäminen ja tasaisen liitosviivan paksuuden ylläpitäminen ovat kriittisiä haasteita.

- Prosessin yhteensopivuus: Puolijohteiden valmistus sisältää useita prosessointivaiheita, mukaan lukien puhdistus, pinnoitus ja pakkaus. Liimamateriaalien tulee olla yhteensopivia näiden prosessien kanssa vaikuttamatta negatiivisesti niiden suorituskykyyn. Haasteita syntyy sellaisten liimojen löytämisessä, jotka kestävät korkeita lämpötiloja, kestävät kosteutta ja säilyttävät vakauden koko valmistussyklin ajan.

- Luotettavuus ja ikääntyminen: Puolijohdelaitteiden odotetaan olevan pitkä käyttöikä ja luotettava suorituskyky erilaisissa käyttöolosuhteissa. Liimamateriaalien tulee osoittaa pitkäaikaista vakautta, ikääntymisen kestoa ja luotettavaa tarttuvuutta pitkiä aikoja. Haasteena on ennakoida ja lieventää mahdollisia huononemismekanismeja, jotka voivat vaikuttaa puolijohdelaitteen suorituskykyyn ja luotettavuuteen.

- Ympäristönäkökohdat: Puolijohdesovelluksissa käytettyjen liimamateriaalien on noudatettava ympäristömääräyksiä ja -standardeja.

- Tämä sisältää vaarallisten aineiden, kuten lyijyn ja muiden myrkyllisten aineiden, käytön rajoittamisen. Ympäristöystävällisten liimaratkaisujen kehittäminen, jotka täyttävät säädösten vaatimukset suorituskyvystä tinkimättä, voi olla haastavaa.

- Kustannukset ja skaalautuvuus: Liimamateriaalien tulee olla kustannustehokkaita ja skaalautuvia vastaamaan suuren volyymin puolijohteiden tuotannon vaatimuksiin. Kustannusnäkökohtien ja suorituskykyvaatimusten tasapainottaminen on haaste sopivien liimamateriaalien valinnassa ja levitysprosessin optimoinnissa.

Luotettavuustestaus: Liiman suorituskyvyn arviointi

Luotettavuustestaus on olennainen prosessi liimojen suorituskyvyn arvioinnissa. Liimoja käytetään yleisesti eri teollisuudenaloilla, kuten autoteollisuudessa, ilmailuteollisuudessa, elektroniikassa ja rakentamisessa, missä niillä on ratkaiseva rooli eri materiaalien yhdistämisessä. Liimojen luotettavuus on ratkaisevan tärkeää liimattujen kokoonpanojen kestävyyden ja pitkän aikavälin toimivuuden varmistamiseksi.

Yksi luotettavuustestauksen keskeinen näkökohta on liiman lujuuden ja tartunta-ominaisuuksien arviointi. Tämä edellyttää liimanäytteiden altistamista erilaisille jännitysolosuhteille todellisten skenaarioiden simuloimiseksi ja niiden suorituskyvyn määrittämiseksi erilaisissa kuormituksissa, lämpötiloissa ja ympäristöolosuhteissa. Veto-, leikkaus- ja kuoriutumistestit tehdään yleisesti liiman mekaanisten ominaisuuksien ja kyvyn sietää eri suuntiin kohdistuvia voimia arvioimiseksi.

Mekaanisen testauksen lisäksi ympäristötekijöillä on merkittävä rooli liiman suorituskyvyssä. Liimat voivat käyttöiän aikana altistua äärimmäisille lämpötiloille, kosteudelle, kemiallisille aineille ja UV-säteilylle. Siksi luotettavuustestaukseen kuuluu tahmeiden näytteiden alistaminen nopeutetuille ikääntymistesteille, joissa ne altistetaan ankarille ympäristöolosuhteille pidemmän aikaa. Tämä auttaa ennustamaan liiman pitkän aikavälin suorituskykyä ja arvioimaan sen hajoamiskestävyyttä, kuten tartuntalujuuden menetystä tai kemiallista heikkenemistä.

Toinen tärkeä osa luotettavuustestausta on liiman kestävyyden arviointi syklisessä kuormituksessa. Monissa sovelluksissa liimat altistuvat toistuvalle mekaaniselle rasitukselle, kuten tärinälle tai lämpökierrolle. Väsymistesti arvioi liiman kestävyyttä vaurioita vastaan näillä syklisillä kuormituksilla. Näytteet altistetaan tyypillisesti tietylle määrälle kuormitussyklejä, ja niiden suorituskykyä tarkkaillaan mahdollisten liimapuutteiden, kuten halkeamien leviämisen tai sidoksen delaminoitumisen, varalta.

Lisäksi luotettavuustestaukseen kuuluu liiman suorituskyvyn arviointi todellisissa olosuhteissa. Tämä voi sisältää testaamisen liiman kyvystä kiinnittää erilaisia teollisuudessa yleisesti käytettyjä materiaaleja, kuten metalleja, muoveja, komposiitteja tai lasia. Näytteet valmistetaan standardoituja menetelmiä käyttäen, ja niille sovelletaan testausprotokollia, jotka simuloivat erityisiä sovellusvaatimuksia. Tämän ansiosta suunnittelijat voivat arvioida liiman yhteensopivuutta eri alustojen kanssa ja arvioida sen sidoslujuutta, joustavuutta ja kestävyyttä ympäristötekijöille.

Luotettavuustestaukseen kuuluu myös liiman kemiallisen yhteensopivuuden arviointi muiden aineiden kanssa, joihin se saattaa koskettaa käytön tai käyttöiän aikana. Tämä edellyttää yhteensopivuustestien suorittamista sen määrittämiseksi, reagoiko liima haitallisesti liuottimien, puhdistusaineiden, polttoaineiden tai muiden ympäristössä mahdollisesti olevien kemikaalien kanssa. Kemiallisen yhteensopivuuden testaus auttaa tunnistamaan mahdolliset ongelmat, jotka voivat johtaa liiman vaurioitumiseen tai hajoamiseen.

Yhteenvetona voidaan todeta, että luotettavuustestaus on ratkaiseva askel liiman suorituskyvyn arvioinnissa. Se sisältää mekaanisten ominaisuuksien arvioinnin, nopeutettujen ikääntymistestien suorittamisen, kestävyyden arvioinnin syklisessä kuormituksessa, suorituskyvyn arvioinnin todellisissa olosuhteissa ja kemiallisen yhteensopivuuden testaamisen. Kattavien luotettavuustestien avulla valmistajat ja insinöörit voivat varmistaa liimojen sopivuuden ja pitkän aikavälin suorituskyvyn niille tarkoitetuissa sovelluksissa.

Puolijohdeliiman ympäristönäkökohdat

Puolijohdeliimoilla on kriittinen rooli elektronisten laitteiden kokoonpanossa ja pakkaamisessa, erityisesti puolijohdeteollisuudessa. Vaikka nämä liimat tarjoavat olennaisia toimintoja, kuten liimauksen ja lämmönhallinnan, on tärkeää ottaa huomioon niiden ympäristövaikutukset koko niiden elinkaaren ajan. Tässä on joitain tärkeitä ympäristönäkökohtia puolijohdeliimoissa:

- Myrkyllisyys: Monet puolijohdeliimat sisältävät vaarallisia aineita, mukaan lukien haihtuvia orgaanisia yhdisteitä (VOC), raskasmetalleja ja muita myrkyllisiä kemikaaleja. Näillä aineilla voi olla haitallisia vaikutuksia ihmisten terveyteen ja ympäristöön. Haitallisten ainesosien minimoiminen tai poistaminen liimavalmisteista on ratkaisevan tärkeää niiden ympäristövaikutusten vähentämiseksi.

- Päästöt: Puolijohteliimojen valmistuksen ja käytön aikana ilmaan voi vapautua haihtuvia komponentteja, mikä saastuttaa ilmaa. Esimerkiksi VOC-päästöt voivat edistää maanpinnan otsonin ja haitallisten hiukkasten muodostumista. Valmistajien tulisi pyrkiä kehittämään vähän VOC-liimavalmisteita ja toteuttamaan tiukkoja päästöjenrajoitustoimenpiteitä näiden ympäristövaikutusten lieventämiseksi.

- Energiankulutus: Puolijohdeliimojen valmistaminen vaatii energiaintensiivisiä prosesseja, mukaan lukien synteesi, sekoittaminen ja kovetus. Energiankulutuksen vähentäminen prosessien optimoinnin ja energiatehokkaiden tekniikoiden avulla voi minimoida liiman valmistukseen liittyvän ympäristöjalanjäljen.

- Jätteen syntyminen: Puolijohdeteollisuus tuottaa merkittävää jätettä, ja liimat myötävaikuttavat tähän jätevirtaan. Jäte voi sisältää käyttämättömiä tai vanhentuneita liimoja, pakkausmateriaaleja ja valmistuksen sivutuotteita. Jätehuoltokäytäntöjen, kuten kierrätyksen, uudelleenkäytön tai liimajätteen turvallinen hävittäminen, käyttöönotto on välttämätöntä ympäristön saastumisen ja luonnonvarojen ehtymisen minimoimiseksi.

- Elinkaarianalyysi: Puolijohdeliimojen koko elinkaaren huomioon ottaminen on ratkaisevan tärkeää niiden ympäristövaikutusten kokonaisvaltaisessa arvioinnissa. Tämä analyysi sisältää raaka-aineen louhinnan, valmistuksen, kuljetuksen, käytön ja elinkaaren lopun hävittämisen ekologisen jalanjäljen arvioinnin. Parannusmahdollisuuksien tunnistaminen kussakin vaiheessa voi johtaa kestävämpiin liimaratkaisuihin.

- Kestävät vaihtoehdot: Kestävien vaihtoehtojen tutkiminen ja käyttöönotto on välttämätöntä puolijohdeliimojen ympäristövaikutusten vähentämiseksi. Tämä voi tarkoittaa biopohjaisten tai uusiutuvien raaka-aineiden käyttöä, vesipohjaisten tai liuotteettomien formulaatioiden kehittämistä ja ympäristöystävällisten valmistusmenetelmien käyttöä. Liiman kierrätyksen edistäminen tai kiertotalouden käytäntöjen käyttöönotto voivat myös edistää resurssien säästämistä.

- Määräystenmukaisuus: Liiman valmistajien on noudatettava kemikaalien käyttöä, hävittämistä ja merkintöjä koskevia ympäristömääräyksiä ja -standardeja. Ekologisen ja ihmisten terveyden suojelun varmistamiseksi on erittäin tärkeää pysyä ajan tasalla asiaankuuluvien määräysten, kuten REACH-asetuksen (kemikaalien rekisteröinti, arviointi, lupa ja rajoitukset) kanssa Euroopan unionissa ja vastaavien säädösten kanssa eri alueilla.

Puolijohdeliiman trendit ja innovaatiot

Puolijohdelimalla on ratkaiseva rooli elektronisten laitteiden kokoonpanossa ja pakkaamisessa, mikä varmistaa puolijohdekomponenttien oikean liitoksen ja vakauden. Tekniikan kehittyessä puolijohdeliima-alalla ilmaantuu useita keskeisiä trendejä ja innovaatioita.

- Miniatyrisointi ja korkeampi laitteiden monimutkaisuus: Yksi merkittävä suuntaus puolijohdeteollisuudessa on elektronisten laitteiden jatkuva pienentäminen ja niiden suunnittelun monimutkaistuminen. Tämä suuntaus vaatii liimoja, joilla on parannetut ominaisuudet, kuten alhaisempi viskositeetti, suurempi sidoslujuus ja parannettu lämmönjohtavuus, jotta ne mahtuvat pienempiin ja tiheämmin pakattuihin komponentteihin.

- Kehittyneet pakkaustekniikat: Kehittyneet pakkaustekniikat, kuten System-in-package (SiP), fan-out kiekkotason pakkaus (FOWLP) ja 3D-pakkaus, ovat yleistymässä, koska ne pystyvät parantamaan laitteen suorituskykyä ja pienentämään muotokerrointa. Nämä tekniikat vaativat usein erikoisliimoja, jotka pystyvät käsittelemään ainutlaatuisia haasteita, jotka liittyvät useiden muottien ja komponenttien yhdistämiseen pienellä jalanjäljellä.

- Lämmönhallinta: Kun elektronisista laitteista tulee entistä tehokkaampia ja kompaktimpia, tehokkaasta lämmönhallinnasta tulee yhä tärkeämpää. Puolijohdeliimoja, joilla on erinomaiset lämmönjohtavuusominaisuudet, kehitetään helpottamaan lämmön poistumista puolijohdelaiteista, estämään ylikuumenemista ja varmistamaan optimaalisen suorituskyvyn.

- Kovettaminen matalassa lämpötilassa: Perinteiset puolijohdeliimat vaativat usein korkean lämpötilan kovetusprosesseja, mikä voi olla ongelmallista lämpötilaherkille komponenteille tai alustoille. Matalissa lämpötiloissa kovettuvien liimojen innovaatiot mahdollistavat liimauksen huomattavasti alhaisemmissa lämpötiloissa, mikä vähentää herkkien puolijohdemateriaalien lämpövaurioiden riskiä.

- Uudet materiaalikoostumukset: Tutkijat tutkivat uusia materiaaliformulaatioita puolijohteliimoille vastatakseen kehittyviin vaatimuksiin. Tämä sisältää sähköä johtavien liimojen (ECA) kehittämisen, jotka tarjoavat sidoksen ja sähkönjohtavuuden, mikä eliminoi juottamisen tarpeen tietyissä sovelluksissa. Lisäksi uusia materiaaleja, kuten joustavia liimoja, otetaan käyttöön joustavien ja taipuvien elektronisten laitteiden kasvavaan kysyntään vastaamiseksi.

- Ympäristönäkökohdat: Kestävyys ja ympäristövaikutukset saavat enemmän huomiota puolijohdeteollisuudessa. Liimavalmistajat keskittyvät kehittämään ympäristöystävällisiä formulaatioita, joissa on vähemmän haihtuvia orgaanisia yhdisteitä (VOC) ja vaarallisia aineita säilyttäen samalla erinomaiset suorituskykyominaisuudet.

- Prosessien optimointi ja automaatio: Puolijohdelaitteiden kasvavan kysynnän myötä tehokkaiden ja automatisoitujen valmistusprosessien tarve kasvaa. Liimanvalmistajat tekevät yhteistyötä laitetoimittajien kanssa optimoidakseen liiman annostelu- ja kovetusprosesseja ja varmistaakseen yhdenmukaiset ja luotettavat tulokset ja samalla lyhentää tuotantojaksoaikoja.

- Luotettavuus ja kestävyys: Puolijohdelaitteiden odotetaan toimivan luotettavasti pitkiä aikoja, usein ankarissa ympäristöissä. Liima-innovaatioilla pyritään parantamaan laitteen luotettavuutta parantamalla tartuntavoimaa, kosteuden, lämpötilan ja erilaisten ympäristötekijöiden kestävyyttä.

Sovellusalueet: Kulutuselektroniikka, autot, ilmailu ja muut

Viihde-elektroniikka:

Kulutuselektroniikka on yksi teknologisen kehityksen merkittävimmistä sovellusalueista. Se kattaa monia laitteita, kuten älypuhelimet, tabletit, kannettavat tietokoneet, älytelevisiot, puettavat laitteet ja kodinkoneet. Viime vuosina kulutuselektroniikan suorituskyky, toiminnallisuus ja liitettävyys on kehittynyt merkittävästi. Esimerkiksi älypuhelimista on tullut tehokkaampia, ja ne tarjoavat edistyneitä ominaisuuksia, kuten korkearesoluutioisia kameroita, tekoälyintegraatiota ja lisätyn todellisuuden ominaisuuksia. Älykkäät televisiot tukevat nyt 4K- ja jopa 8K-resoluutiota ja älykkään kodin integrointia parantaakseen viihdekokemusta. Puettavat laitteet, kuten älykellot ja kuntoseurantalaitteet, ovat saavuttaneet suosiota terveydentilan seuranta- ja kuntoseurantaominaisuuksiensa ansiosta.

Autoteollisuus:

Autoteollisuus on kokenut merkittäviä edistysaskeleita, pääasiassa tekniikan vetämänä. Nykyaikaisissa ajoneuvoissa on kehittyneet elektroniikka- ja ohjelmistojärjestelmät, jotka lisäävät turvallisuutta, tehokkuutta ja käyttökokemusta. Yksi kriittisistä kehityskohteista on autonominen ajaminen, ja itseohjautuvista autoista on tulossa todellisuutta. Nämä ajoneuvot luottavat edistyneisiin sensoreihin, tekoälyalgoritmeihin ja yhteyksiin navigoidakseen teillä ja tehdäkseen älykkäitä päätöksiä. Lisäksi autoteollisuuden sovelluksia ovat:

- Infotainment-järjestelmät.

- Kehittyneet kuljettajaa avustavat järjestelmät (ADAS).

- Liitettävyys autoon.

- Sähköautotekniikka.

- Ajoneuvojen välinen viestintä.

Aerospace:

Ilmailu- ja avaruusteollisuus luottaa vahvasti kehittyneisiin teknologioihin parantaakseen turvallisuutta, tehokkuutta ja suorituskykyä. Ilmailusovelluksia ovat lentokoneiden suunnittelu ja valmistus, avaruustutkimus, satelliittijärjestelmät ja ilmaliikenteen hallinta. Tietokoneavusteinen suunnittelu (CAD) ja simulointityökalut auttavat insinöörejä luomaan aerodynaamisempia ja polttoainetehokkaampia lentokoneita lentokoneiden suunnittelussa. Satelliittijärjestelmät tarjoavat maailmanlaajuisia viestintä-, säävalvonta- ja navigointipalveluita. Ilmailu- ja avaruusteollisuus hyödyntää myös kehittyneitä materiaaleja, kuten komposiitteja ja kevyitä metalliseoksia painon vähentämiseksi ja polttoainetehokkuuden lisäämiseksi. Avaruustutkimuksessa robotiikka, kaukokartoitus ja propulsiojärjestelmät mahdollistavat taivaankappaleiden tutkimisen ja tieteellisen tiedon keräämisen.

Terveydenhuolto:

Teknologialla on keskeinen rooli terveydenhuollossa ja se muuttaa alaa monin tavoin. Lääketieteelliset laitteet ja laitteet, kuten MRI-laitteet, ultraääniskannerit ja robottikirurgiset järjestelmät, ovat mullistaneet diagnostiikan ja hoitomenettelyt. Sähköiset terveystiedot (EHR) ja telelääketiede antavat terveydenhuollon ammattilaisille mahdollisuuden päästä käsiksi potilastietoihin ja tarjota etähoitoa. Puettavat laitteet ja terveyden seurantajärjestelmät antavat yksilöille mahdollisuuden seurata elintoimintojaan ja saada henkilökohtaisia terveydenhuoltosuosituksia. Tekoälyä ja koneoppimisalgoritmeja käytetään sairauksien diagnosointiin, lääkekehitykseen ja ennakoivaan analytiikkaan, mikä johtaa parempiin potilastuloksiin ja räätälöityyn lääketieteeseen.

Teollisuusautomaatio:

Teollisuusautomaatiossa käytetään edistyksellisiä teknologioita valmistusprosessien automatisoimiseksi ja tuottavuuden parantamiseksi. Robotiikkaa ja robottikäsiä käytetään laajasti kokoonpanoon, hitsaukseen ja materiaalinkäsittelyyn. Internet of Things (IoT) -laitteita ja antureita käytetään keräämään reaaliaikaista dataa ja optimoimaan toiminnan tehokkuutta. Konenäköjärjestelmät mahdollistavat laadunvalvonnan ja tarkastuksen ja varmistavat, että tuotteet täyttävät tiukat standardit. Kehittyneet ohjausjärjestelmät ja ennakoivat huoltoalgoritmit auttavat minimoimaan seisokkeja ja maksimoimaan tuotannon. Teollisuusautomaatio voi lisätä tehokkuutta, alentaa kustannuksia ja parantaa turvallisuutta eri toimialoilla, mukaan lukien valmistus, logistiikka ja energia.

Tulevaisuuden näkymät ja mahdollisuudet

Tulevaisuus on täynnä jännittäviä näkymiä ja mahdollisuuksia nopean teknologisen kehityksen, muuttuvien yhteiskunnallisten tarpeiden ja kehittyvien globaalien trendien ohjaamana. Tässä tutkimme joitakin avainalueita, joilla on merkittävää kasvu- ja kehityspotentiaalia.

- Tekoäly (AI) ja automaatio: Tekoäly muuttaa toimialoja kautta linjan ja parantaa tehokkuutta, tuottavuutta ja päätöksentekoa. Tekoälyteknologian kypsyessä tekoälyasiantuntijoille, datatieteilijöille ja insinööreille tulee lisää mahdollisuuksia. Automaatio jatkaa prosessien virtaviivaistamista, mikä johtaa työpaikkojen luomiseen robotiikassa, koneoppimisessa ja älykkäissä järjestelmissä.

- Uusiutuva energia ja kestävä kehitys: Ilmastonmuutoksen kasvavan huolen myötä uusiutuvan energian ratkaisuille on valtava kysyntä. Siirtyminen puhtaampiin lähteisiin, kuten aurinko-, tuuli- ja vesivoimaan, tarjoaa monia mahdollisuuksia. Urat uusiutuvan energian suunnittelussa, energianhallinnassa ja kestävässä kehityksessä ovat avainasemassa vihreämmän tulevaisuuden luomisessa.

- Terveydenhuolto ja biotekniikka: Lääketieteellisen tutkimuksen, henkilökohtaisen lääketieteen ja geenien muokkauksen edistysaskeleet mullistavat terveydenhuoltoalan. Bioinformatiikassa, geneettisessä neuvonnassa, telelääketieteessä ja lääkekehityksessä on runsaasti mahdollisuuksia. Teknologian ja terveydenhuollon risteys vie innovaatioita, mikä johtaa parempaan potilaiden hoitoon ja parempiin tuloksiin.

- Kyberturvallisuus ja tietosuoja: Kun riippuvuutemme digitaalisista järjestelmistä kasvaa, myös tarve vankoihin kyberturvallisuustoimiin kasvaa. Kyberuhat ovat yhä kehittyneempiä, mikä luo kysyntää kyberturvallisuuden asiantuntijoille, eettisille hakkereille ja tietosuojaasiantuntijoille. Arkaluonteisten tietojen suojaaminen ja suojatun infrastruktuurin kehittäminen ovat ratkaisevan tärkeitä organisaatioille ja yksilöille.

- Sähköinen kaupankäynti ja digitaalinen markkinointi: Verkkokauppa on muuttanut tapaamme tehdä ostoksia ja luonut uusia mahdollisuuksia yrityksille. Verkkokaupan alustat, digitaalinen markkinointi ja mainonta sosiaalisessa mediassa ovat tärkeitä menestyville yrityksille. Sähköisen kaupankäynnin hallinnassa, digitaalisen sisällön luomisessa ja asiakaskokemuksen optimoinnissa on jatkossakin kysyntää.

- Avaruustutkimus ja kaupallistaminen: Avaruustutkimus on siirtynyt hallituksen johtamista aloitteista kaupallisiin hankkeisiin, mikä avaa mahdollisuuksia ilmailutekniikan, satelliittiteknologian ja avaruusmatkailun alalla. Yksityiset yritykset investoivat avaruusmatkailuun, resurssien louhintaan ja satelliittiviestintään, mikä tasoittaa tietä uudelle avaruustutkimuksen aikakaudelle.

- Kestävä maatalous ja elintarvikejärjestelmät: Maailman väestön odotetaan nousevan 9 miljardiin vuoteen 2050 mennessä, joten elintarviketurvan ja kestävien maatalouskäytäntöjen varmistaminen on ratkaisevan tärkeää. Vertikaalinen viljely, tarkkuusmaatalous ja vaihtoehtoiset proteiinilähteet tarjoavat potentiaalia innovaatioille. Urat maataloustekniikassa, agronomiassa ja elintarviketieteessä ovat tärkeitä tulevaisuuden elintarviketarpeiden tyydyttämisessä.

- Virtuaalitodellisuus (VR), lisätty todellisuus (AR) ja laajennettu todellisuus (XR): Näillä tekniikoilla on potentiaalia mullistaa viihdettä, koulutusta, koulutusta ja eri toimialoja. VR/AR-kehittäjät, sisällöntuottajat ja mukaansatempaavien kokemusten suunnittelijat muokkaavat viihteen, pelaamisen ja virtuaalisen yhteistyön tulevaisuutta.

- Finanssiteknologia (Fintech): Teknologian ja rahoituksen yhdistäminen on johtanut Fintechin nousuun, joka tarjoaa uusia rahoituspalveluita, digitaalisia maksuratkaisuja ja lohkoketjuteknologiaa. Rahoitusanalytiikan, pankkialan kyberturvallisuuden ja lohkoketjukehityksen uran odotetaan olevan kovaa.

- Kestävän kehityksen konsultointi ja vihreä arkkitehtuuri: Kun kestävyydestä tulee prioriteetti, yritykset ja yksityishenkilöt etsivät ohjausta hiilijalanjäljen pienentämiseen ja ympäristöystävällisten käytäntöjen omaksumiseen. Kestävän kehityksen konsultit, vihreät arkkitehdit ja ympäristöinsinöörit ovat avainasemassa kestävien ratkaisujen suunnittelussa ja toteuttamisessa.

Yhteistyön merkitys puolijohdeliimateknologian kehittämisessä

Yhteistyö on elintärkeää puolijohdeliimateknologian edistämisessä, innovaatioiden edistämisessä ja sen onnistuneen käyttöönoton varmistamisessa eri toimialoilla. Puolijohdeteollisuus on erittäin monimutkaista ja nopeasti kehittyvää, ja se vaatii tieteidenvälistä asiantuntemusta ja sidosryhmien yhteistyötä.

- Monipuolinen asiantuntemus: Puolijohdeliimateknologia kattaa useita tieteenaloja, mukaan lukien materiaalitieteen, kemian, tekniikan ja valmistuksen. Yhteistyö kokoaa yhteen eri alojen asiantuntijoita, joista jokainen tuo mukanaan erityistietoa ja -taitoja. Monipuolista osaamista yhdistämällä kumppanuus mahdollistaa uudenlaisten liimamateriaalien ja -tekniikoiden kehittämisen, jotka voivat parantaa puolijohdelaitteiden suorituskykyä, luotettavuutta ja kestävyyttä.

- Tiedonvaihto: Yhteistyö helpottaa tiedon ja tiedon vaihtoa tutkijoiden, insinöörien ja alan ammattilaisten kesken. Yhteistyön avulla yksilöt voivat jakaa näkemyksiään, kokemuksiaan ja tutkimustuloksiaan, mikä johtaa syvempään ymmärrykseen liimamateriaaleista ja niiden sovelluksista. Tämä tiedonvaihto voi auttaa tunnistamaan esiin nousevia trendejä, vastaamaan teknisiin haasteisiin ja nopeuttamaan innovatiivisten ratkaisujen kehitystä.

- Tehostettu tutkimus- ja kehitystyö: Tutkimus- ja kehitysyhteistyö mahdollistaa resurssien yhdistämisen rahoituksen ja laitteiden osalta. Tämä mahdollistaa laajemman kokeilun, testauksen ja analyysin, mikä johtaa nopeampiin löytöihin ja innovaatioihin. Yhdessä työskentelemällä tutkijat voivat käyttää erikoistiloja, huipputeknologiaa ja kehittyneitä karakterisointityökaluja, joita ei välttämättä ole saatavilla yksittäin. Tällaiset resurssit voivat merkittävästi edistää puolijohdeliimateknologian kehitystä.

- Teollisuuden ja yliopistojen välinen yhteistyö: Teollisuuden ja korkeakoulujen välinen yhteistyö on ratkaisevan tärkeää tutkimustulosten muuntamiseksi käytännön sovelluksiksi. Yliopistot voivat tehdä perustutkimusta ja tutkia uusia konsepteja, kun taas teollisuuskumppanit tuovat todellisia näkökulmia ja käytännön näkökohtia. Tämä yhteistyö varmistaa, että liimateknologian kehitys vastaa markkinoiden tarpeita ja että se voidaan integroida teollisiin prosesseihin. Teollisuus-yliopistoliitto edistää myös teknologian siirtoa mahdollistaen akateemisen tutkimuksen konkreettisen vaikutuksen kaupallisiin sovelluksiin.

- Standardointi ja laadunvarmistus: Alan toimijoiden välinen yhteistyö edistää standardien ja ohjeiden kehittämistä puolijohdeliimateknologialle. Standardit auttavat varmistamaan johdonmukaisuuden, yhteensopivuuden ja luotettavuuden eri tuotteissa ja valmistusprosesseissa. Yhteistyöllä voidaan luoda parhaat käytännöt, testausmenetelmät ja laadunvalvontamenettelyt, jotka ovat välttämättömiä puolijohdelaitteiden suorituskyvyn ja pitkän aikavälin luotettavuuden takaamiseksi.

- Markkinoiden laajentuminen ja kilpailukyky: Puolijohdeteollisuudessa toimivien yritysten välinen yhteistyö voi johtaa markkinoiden laajentumiseen ja kilpailukyvyn kasvuun. Yritykset voivat yhdistää resurssejaan, tietämystään ja markkinanäkemyksiään työskentelemällä yhdessä kehittääkseen liimaratkaisuja, jotka täyttävät alan erityisvaatimukset. Yhteistyö voi myös helpottaa liimateknologian käyttöönottoa uusissa sovelluksissa ja kehittyvillä markkinoilla, mikä edistää puolijohdeteollisuuden kasvua.

Johtopäätös:

Puolijohdeliimalla on keskeinen rooli puolijohdelaitteiden pienentämisen ja korkean suorituskyvyn mahdollistamisessa. Näiden liimojen kyky tarjota vahvat sidosominaisuudet, suoja ympäristötekijöiltä ja lämpörasitukselta sekä sähkönjohtavuus on ratkaisevan tärkeää mikroprosessorien, muistisirujen ja muiden integroitujen piirien valmistuksessa ja kokoonpanossa. Teknologian edistyessä innovatiivisten liimaratkaisujen kehittäminen sekä valmistajien, tutkijoiden ja loppukäyttäjien välinen yhteistyö on ratkaisevan tärkeää puolijohdeteollisuuden kasvaviin vaatimuksiin ja haasteisiin vastaamisessa. Hyödyntämällä puolijohdeliiman potentiaalia voimme tasoittaa tietä entistä pienemmille, nopeammille ja monimutkaisemmille puolijohdelaiteille, jotka ohjaavat modernia maailmaamme.