Polypropeeniliitosliima

Polypropeeni (PP) on monipuolinen termoplastinen polymeeri, jota käytetään laajalti erilaisissa sovelluksissa sen poikkeuksellisten ominaisuuksien, kuten keveyden, kestävyyden sekä kemiallisen ja lämpöhajoamisen kestävyyden, ansiosta. Polypropeenin kiinnittäminen voi kuitenkin olla haastavaa sen alhaisen pintaenergian vuoksi, mikä vaikeuttaa liimojen vahvaa sidosta. Polypropeeniliitosliimat on kehitetty tämän haasteen voittamiseksi ja mullistavat valmistus- ja teollisuusmaisemaa. Tässä artikkelissa tarkastellaan polypropeeniliitosliimojen erilaisia sovelluksia, niiden etuja ja erilaisia saatavilla olevia tyyppejä.

Polypropeeniliitosliimojen rooli teollisuudessa

Polypropeeniliitosliimat ovat tärkeitä useilla teollisuudenaloilla, ja ne tarjoavat luotettavia liimausratkaisuja useisiin sovelluksiin. Polypropeeni (PP) on suosittu kestomuovipolymeeri, joka tunnetaan alhaisesta tiheydestä, korkeasta kemikaalinkestävyydestään ja erinomaisesta kestävyydestään. PP:n kiinnittäminen voi kuitenkin olla haastavaa sen alhaisen pintaenergian vuoksi, mikä vaikeuttaa tavanomaisten liimojen tehokasta kiinnittymistä. Tässä tulee esiin polypropeeniliitosliimat, jotka tarjoavat teollisissa sovelluksissa tarvittavan tartuntalujuuden ja kestävyyden.

Polypropeeniliitosliimat on erityisesti suunniteltu käsittelemään PP:n ainutlaatuisia ominaisuuksia. Ne sisältävät erityisiä adheesiota edistäviä aineita ja lisäaineita, jotka tehostavat sidosprosessia. Nämä liimat on suunniteltu luomaan molekyylien välinen kiinteä sidos PP-pinnan kanssa, mikä takaa luotettavan ja pitkäkestoisen tarttuvuuden.

Polypropeeniliitosliimoja käytetään laajalti autoteollisuudessa erilaisiin sovelluksiin. Niitä käytetään sisä- ja ulkokomponenttien, kuten kojelaudan, ovipaneeleiden ja puskureiden, kokoonpanossa. Liimat mahdollistavat näiden osien turvallisen liittämisen, mikä varmistaa rakenteellisen eheyden ja parantaa ajoneuvon yleistä turvallisuutta. Lisäksi PP-sidosliimojen joustavuus mahdollistaa tärinän ja iskujen vaimentamisen, mikä parantaa autojen kokoonpanojen kestävyyttä.

Pakkausteollisuus hyötyy myös polypropeeniliitosliimoista. PP:tä käytetään yleisesti elintarvikepakkauksiin, koska se kestää kosteutta ja kemikaaleja. PP:n liimaamiseen kehitetyt liimat mahdollistavat kiinteiden ja turvallisten tiivisteiden valmistamisen pakkaussovelluksissa, mikä estää vuodot ja säilyttää tuotteen tuoreuden. Nämä liimat tarjoavat erinomaisen sidoslujuuden jopa alhaisissa lämpötiloissa, joten ne soveltuvat kylmä- ja pakasteruokapakkauksiin.

Polypropeeniliitosliimoja käytetään laajasti myös lääketieteen alalla. Lääketieteelliset laitteet ja laitteet sisältävät usein PP-komponentteja niiden biologisen yhteensopivuuden ja sterilointiprosessien kestävyyden vuoksi. PP:n liimaamiseen lääketieteellisissä sovelluksissa suunnitellut liimat tarjoavat poikkeuksellisen kemiallisen kestävyyden ja kestävyyden varmistaen luotettavan suorituskyvyn vaativissa ympäristöissä. Niitä käytetään laitteiden, kuten ruiskujen, katetrien ja IV-sarjojen, kokoamiseen, joissa turvallinen kiinnitys on kriittinen potilasturvallisuuden kannalta.

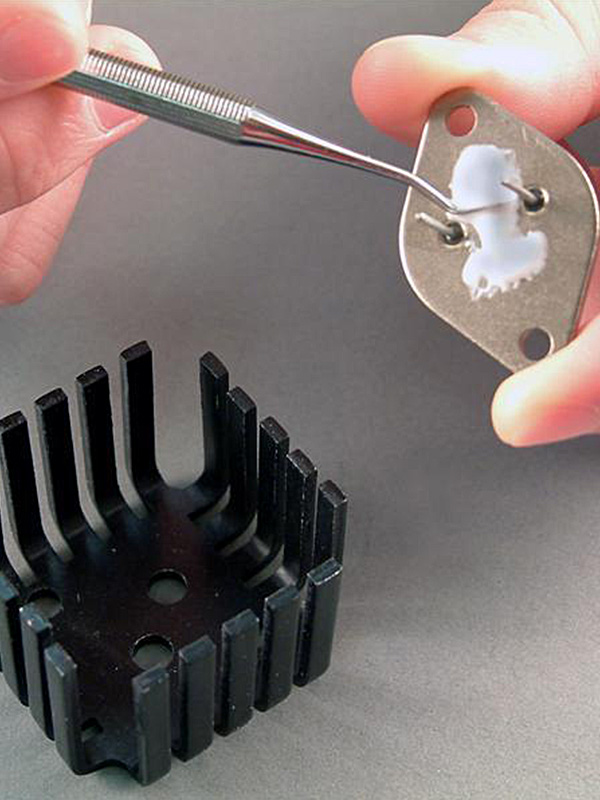

Lisäksi elektroniikkateollisuus luottaa polypropeeniliitosliimoihin erilaisissa sovelluksissa. Kevyiden ja kompaktien elektronisten laitteiden kysynnän kasvaessa PP:tä käytetään koteloiden, liittimien ja piirilevyjen valmistukseen. Liimausliimat mahdollistavat näiden komponenttien luotettavan kiinnityksen, mikä tarjoaa sähköeristyksen, lämmönhallinnan ja suojan ympäristötekijöiltä.

Polypropeenin liimauksen haaste: Pintaenergia

Polypropeenin (PP) liimaus on merkittävä haaste sen alhaisen pintaenergian vuoksi. Pintaenergialla tarkoitetaan energiaa, joka tarvitaan katkaisemaan molekyylien väliset sidokset materiaalin pinnalla. PP:llä on suhteellisen pieni pintaenergia, mikä vaikeuttaa liimojen kastumista ja kiinnittymistä pintaansa tehokkaasti. Tämä luo esteen lujalle ja kestäville sidoksille perinteisillä liimoilla, koska ne perustuvat liiman ja alustan väliseen läheiseen kosketukseen.

PP:n pieni pintaenergia johtuu sen molekyylirakenteesta, joka koostuu pääasiassa hiilivetyketjuista. Näillä ketjuilla on heikot van der Waalsin voimat, mikä tuottaa alhaisen affiniteetin polaarisiin aineisiin, kuten liimoihin. Seurauksena on, että sidoksilla on taipumus muodostua ja muodostaa pisaroita PP-pinnalle, mikä estää asianmukaisen kostumisen ja kiinnittymisen.

PP:n kiinnittämisen haasteen voittamiseksi on kehitetty erikoisliimakoostumuksia. Nämä liimat on suunniteltu lisäämään PP:n pintaenergiaa, mikä mahdollistaa paremman kostutuksen ja kiinnittymisen. Eräs yleinen lähestymistapa on adheesiota edistävien aineiden sisällyttäminen liimakoostumukseen. Adheesiota edistävät aineet ovat tyypillisesti pinta-aktiivisia yhdisteitä, jotka kulkeutuvat PP-pintaan ja vähentävät niiden kosketuskulmaa edistäen parempaa kastumista. Nämä promoottorit sisältävät funktionaalisia ryhmiä, jotka voivat reagoida PP-pinnan kanssa luoden kemiallisia sidoksia ja tehostaen liiman affiniteettia alustaan.

Toinen strategia sisältää itse PP-pinnan muokkaamisen sen pintaenergian lisäämiseksi. Tämä voidaan saavuttaa pintakäsittelyillä, kuten koronapurkaus-, plasma- tai liekkikäsittelyllä. Nämä menetelmät tuovat reaktiivisia aineita PP-pinnalle luoden funktionaalisia ryhmiä, jotka helpottavat kiinnittymistä liimalla. Käsitellyllä PP-pinnalla on lisääntynyt pintaenergia, mikä edistää parempaa kostumista ja tarttumista.

Lisäksi jotkut valmistajat ovat kehittäneet erikoisliimoja, jotka on suunniteltu nimenomaan matalan pintaenergian materiaalien, kuten PP:n, liimaamiseen. Nämä liimat sisältävät usein ainutlaatuista kemiaa tai lisäaineita, jotka parantavat niiden yhteensopivuutta PP:n kanssa. Ne on suunniteltu tunkeutumaan PP:n pintaan, mikä parantaa kostutusta ja edistää molekyylien välistä sitoutumista.

On syytä huomata, että pinnan asianmukainen esikäsittely on välttämätöntä PP:n liimauksessa. PP-pinta tulee puhdistaa perusteellisesti epäpuhtauksien, öljyjen tai jäämien poistamiseksi, jotka voivat estää tarttumista. Lisäksi pintakäsittelyt tai pohjamaalit voivat olla tarpeen liimausprosessin optimoimiseksi.

Kuinka polypropeeniliitosliimat selviävät haasteesta

Polypropeeni (PP) on haastava kiinnitysmateriaali alhaisen pintaenergiansa ja ei-polaarisen luonteensa vuoksi. Polypropeeniliitosliimojen kehittämisen myötä on kuitenkin nyt mahdollista saavuttaa lujat ja kestävät sidokset tällä vaikeasti tarttuvalla materiaalilla. Näin polypropeeniliitosliimat selviävät haasteista:

- Pinnan esikäsittely: Ensimmäinen vaihe polypropeenin liimaamisessa on pinnan esikäsittely. Polypropeenilla on alhainen pintaenergia, mikä vaikeuttaa liimojen kastumista ja kiinnittymistä pintaan. Polypropeeniliitosliimat on formuloitu erityisillä lisäaineilla, jotka auttavat lisäämään polypropeenin pintaenergiaa, mikä mahdollistaa paremman tarttuvuuden. Nämä lisäaineet voivat muokata polypropeenin pintaa, jolloin liima voi levitä ja luoda vahvemman sidoksen.

- Kemiallinen yhteensopivuus: Polypropeeniliitosliimat on suunniteltu siten, että niillä on erinomainen kemiallinen yhteensopivuus polypropeenin kanssa. Ne on formuloitu tarttuvuutta edistävillä aineilla ja pohjamaaleilla, jotka varmistavat vahvan kemiallisen vuorovaikutuksen liiman ja polypropeenipinnan välillä. Tämä kemiallinen yhteensopivuus parantaa liiman kostutus- ja leviämiskykyä, mikä parantaa sidoslujuutta.

- Rakennekoostumus: Polypropeenia sitovat liimat on suunniteltu siten, että niillä on ainutlaatuinen rakennekoostumus, joka mahdollistaa niiden sitoutumisen tehokkaasti polypropeeniin. Ne sisältävät usein erikoispolymeerejä ja hartseja, joilla on vahva affiniteetti polypropeeniin, jolloin ne voivat tunkeutua materiaalin pintaan ja lukkiutua siihen. Tämä rakennerakenne varmistaa yhtenäisen sidoksen, mikä parantaa liimasauman alkulujuutta ja pitkäaikaista kestävyyttä.

- Lämpöaktivointi: Joissakin tapauksissa polypropeeniliitosliimat vaativat lämpöaktivointia optimaalisen sidoksen saavuttamiseksi. Lämpö voi lisätä polypropeenin pintaenergiaa, jolloin liima kastuu ja kiinnittyy materiaaliin. Polypropeeniliitosliimat on muotoiltu kestämään tarvittava kuumennusprosessi menettämättä tartuntaominaisuuksiaan, mikä takaa luotettavan sidoksen vaativissakin sovelluksissa.

- Liiman valinta: Sopivan liiman valinta on ratkaisevan tärkeää onnistuneen polypropeeniliitoksen kannalta. Polypropeeniliitosliimoja on saatavana eri koostumuksina, joista jokainen on räätälöity erityisten liimausvaatimusten mukaan. Liimaa valittaessa on otettava huomioon tekijät, kuten levitystapa, ympäristöolosuhteet ja haluttu sidoslujuus. Valmistajat tarjoavat valikoiman vaihtoehtoja, mukaan lukien syanoakrylaatit, polyolefiiniliimat ja modifioidut akryylit, joiden avulla käyttäjät voivat valita sopivimman liiman erityistarpeisiinsa.

- Testaus ja validointi: Polypropeeniliitosliimoille tehdään tiukka testaus ja validointi niiden suorituskyvyn ja luotettavuuden varmistamiseksi. Liimavalmistajat suorittavat kattavia testejä sidoksen lujuuden, kestävyyden ja kestävyyden arvioimiseksi erilaisissa olosuhteissa, kuten lämpötilassa, kosteudessa ja kemikaalialtistuksessa. Nämä testit tarjoavat arvokasta tietoa ja ohjeita sopivan liiman valintaan ja polypropeenin liimausprosessin optimointiin.

Polypropeeniliitosliimojen edut

Polypropeeniliitosliimat tarjoavat useita etuja, joten ne ovat erinomainen valinta polypropeenin liimaamiseen ja sen luontaisten haasteiden voittamiseksi. Tässä on joitain polypropeeniliitosliimojen käytön tärkeimpiä etuja:

- Kiinteät ja kestävät sidokset: Polypropeeniliitosliimat on erityisesti suunniteltu tarjoamaan vankat ja kestävät sidokset polypropeenin kanssa. Nämä liimat tunkeutuvat materiaalin pintaan luoden yhtenäisen sidoksen, joka kestää erilaisia rasituksia, mukaan lukien mekaaniset voimat, lämpötilan vaihtelut ja kemiallinen altistus. Tuloksena olevilla sidoksilla on erinomainen leikkauslujuus, kuoriutumislujuus ja iskunkestävyys.

- Monipuolisuus: Polypropeeniliitosliimat tarjoavat monipuolisuutta erityyppisten polypropeenien, mukaan lukien homopolymeeri- ja kopolymeerimuunnelmien, liimaamiseen. Niillä voidaan yhdistää erilaisia polypropeenipohjaisia tuotteita, kuten autonosia, kulutustavaroita, pakkausmateriaaleja ja teollisuuskomponentteja. Tämä monipuolisuus tekee niistä soveltuvia erilaisiin teollisuudenaloihin ja sovelluksiin.

- Parempi valmistustehokkuus: Nämä liimat voivat virtaviivaistaa valmistusprosessia mahdollistamalla polypropeenin riittävän liittämisen. Ne poistavat mekaanisten kiinnittimien, kuten ruuvien, niittien tai hitsausten, tarpeen, mikä vähentää kokoonpanoaikaa ja kustannuksia. Polypropeeniliitosliimat tarjoavat myös tasaisen jännitysjakauman liimatulla alueella, mikä auttaa vähentämään jännityskeskittymiä ja mahdollisia vauriokohtia kokoonpanossa.

- Parannettu suunnittelun joustavuus: Polypropeeniliitosliimat tarjoavat suuremman suunnittelun joustavuuden kuin perinteiset liimausmenetelmät. Ne voivat sitoa erilaisia materiaaleja, kuten polypropeenia, muihin muoveihin, metalleihin tai komposiitteihin luoden hybridirakenteita. Tämä joustavuus avaa mahdollisuuksia kevyeen muotoiluun, parempaan estetiikkaan ja innovatiiviseen tuotekehitykseen.

- Parempi estetiikka: Polypropeeniliitosliimat luovat puhtaat, saumattomat sidokset ilman näkyviä kiinnikkeitä tai jälkiä. Tämä parantaa liitetyn kokoonpanon yleisulkonäköä ja tekee siitä esteettisesti miellyttävämmän. Nämä liimat tarjoavat etua perinteisiin liitostekniikoihin verrattuna sovelluksissa, joissa visuaalinen vetovoima on olennaista, kuten kulutuselektroniikassa tai autojen sisätiloissa.

- Kemiallinen kestävyys: Polypropeeniliitosliimat kestävät erilaisia kemikaaleja, liuottimia, öljyjä ja ympäristötekijöitä. Ne säilyttävät liimauksen eheyden myös ankarissa olosuhteissa, mikä varmistaa liimatun kokoonpanon pitkäaikaisen kestävyyden ja luotettavuuden. Tämä kemikaalinkestävyys on erityisen edullinen teollisuudessa, kuten autoteollisuudessa, kemianteollisuudessa ja lääketieteellisissä laitteissa, joissa altistuminen aggressiivisille aineille tapahtuu päivittäin.

- Parempi tuotteen suorituskyky: Polypropeeniliitosliimat voivat parantaa polypropeenipohjaisten tuotteiden yleistä suorituskykyä. Liimaliitokset jakavat jännityksen tasaisesti, mikä vähentää paikallisen vian riskiä. Ne tarjoavat myös tärinää ja melua vaimentavat ominaisuudet parantaen kootun tuotteen yleistä toimivuutta ja käyttökokemusta.

- Ympäristöystävällisyys: Monet polypropeeniliitosliimat on muotoiltu ympäristöystävällisiksi. Ne eivät sisällä haihtuvia orgaanisia yhdisteitä (VOC) ja vaarallisia aineita, joten ne ovat turvallisia erilaisiin käyttötarkoituksiin. Lisäksi mekaanisten kiinnikkeiden poistaminen vähentää materiaalihukkaa ja yksinkertaistaa käytöstä poistettujen tuotteiden purkamista ja kierrätystä.

Polypropeeniliitosliimojen tyypit

Polypropeeni (PP) on suosittu termoplastinen polymeeri, jota käytetään laajalti eri teollisuudenaloilla erinomaisen kemiallisen kestävyyden, alhaisen tiheyden ja suuren jäykkyyden ansiosta. Polypropeenin kiinnittäminen voi kuitenkin olla haastavaa, koska sillä on alhainen pintaenergia, mikä vaikeuttaa liimojen muodostamasta vahvoja sidoksia. Tämän haasteen voittamiseksi on kehitetty erityisiä polypropeeniliimoja. Tässä artikkelissa tutkimme joitain yleisiä liimatyyppejä, joita käytetään polypropeenin liimaamiseen.

- Syanoakrylaattiliimat: Syanoakrylaattiliimat, jotka tunnetaan yleisesti superliimoina, ovat suosittuja polypropeenin liimaamiseen. Nämä liimat polymeroituvat nopeasti kosteudessa muodostaen kiinteän sidoksen. Liimauslujuuden parantamiseksi käytetään kuitenkin usein pintaaktivaattoria edistämään liiman ja polypropeenipinnan välistä adheesiota.

- Rakenteelliset liimat: Rakenteellisia liimoja, kuten kaksikomponenttisia epokseja ja akryyliä, käytetään laajalti polypropeenin liimaamiseen sovelluksissa, jotka vaativat suurta lujuutta ja kestävyyttä. Nämä liimat toimivat erinomaisesti luomalla kiinteät kemialliset sidokset polypropeenipintaan. Ne vaativat tyypillisesti pinnan esikäsittelyä, kuten puhdistusta ja karhennusta, tarttuvuuden parantamiseksi.

- Polyolefiiniliitosliimat: Polyolefiiniliitosliimat on suunniteltu polyolefiinimateriaalien, kuten polypropeenin, liimaamiseen. Nämä liimat sisältävät toiminnallisia lisäaineita, jotka parantavat niiden tarttuvuutta vähäenergiaisille pinnoille. Ne vaativat usein pintakäsittelyä, kuten liekkikäsittelyä tai koronapurkausta, lisäämään polypropeenin pintaenergiaa, mikä mahdollistaa paremman tarttuvuuden.

- Kuumasuliimat: Kuumasulateliimat ovat termoplastisia liimoja, jotka sulatetaan ja levitetään sulassa tilassa. Ne jähmettyvät jäähtyessään muodostaen kiinteän sidoksen. Jotkut kuumasulateliimat on erityisesti suunniteltu polypropeenin liimaamiseen. Nämä liimat tarjoavat hyvän tarttuvuuden ja nopean kovettumisajan, joten ne soveltuvat nopeaan valmistukseen.

- Modifioidut polyolefiiniliimat: Modifioidut polyolefiiniliimat ovat erikoisliimoja, jotka sisältävät lisäaineita, jotka parantavat niiden sidoskykyä polypropeenin kanssa. Nämä liimat vaativat yleensä pintakäsittelyn tarttuvuuden parantamiseksi. Ne kestävät ympäristötekijöitä, kuten kosteutta ja kemikaaleja, joten ne sopivat vaativiin sovelluksiin.

- Polyuretaaniliimat: Polyuretaaniliimat ovat monipuolisia liimoja, jotka voivat liimata monenlaisia materiaaleja, mukaan lukien polypropeeni. Ne tarjoavat erinomaisen joustavuuden ja kestävyyden sidottuissa liitoksissa. Polypropeenin polyuretaaniliimat vaativat usein pintaaktivointitekniikoita, kuten plasmakäsittelyä, vahvan tarttuvuuden saavuttamiseksi.

- UV-kovettuvat liimat: UV-kovettuvat liimat ovat yksikomponenttisia liimoja, jotka kovettuvat nopeasti altistuessaan ultraviolettivalolle. Ne tarjoavat nopeat käsittelyajat ja voivat sitoa polypropeenia tehokkaasti pintaaktivaattorien avulla. Näitä liimoja käytetään usein sovelluksissa, jotka vaativat välitöntä kovettumista ja suurta sidoslujuutta.

Rakenteelliset liimat: Erilaisten materiaalien liittäminen

Rakenteliimoilla on ratkaiseva rooli erilaisten materiaalien liittämisessä, jolloin ne muodostavat kiinteän, kestävän sidoksen, joka kestää erilaisia olosuhteita ja kuormituksia. Eri materiaalien yhdistäminen on välttämätöntä useilla teollisuudenaloilla, mukaan lukien autoteollisuus, ilmailu, rakentaminen ja elektroniikka. Tässä artikkelissa tarkastellaan erilaisten materiaalien liittämiseen tarkoitettujen rakenneliimojen ominaisuuksia, etuja ja sovelluksia.

Rakenteliimat ovat erityisesti muotoiltuja liimoja, jotka on suunniteltu liimaamaan erityyppisiä materiaaleja, kuten metalleja, muoveja, komposiitteja, keramiikkaa ja jopa näiden materiaalien erilaisia yhdistelmiä. Ne tarjoavat useita etuja verrattuna perinteisiin liitosmenetelmiin, kuten mekaanisiin kiinnikkeisiin tai hitsaukseen. Yksi tärkeimmistä eduista on niiden kyky jakaa jännitys tasaisesti nivelen yli, mikä parantaa kantavuutta ja parantaa yleistä rakenteellista eheyttä.

Yksi rakenneliimojen kriittisistä ominaisuuksista on niiden korkea lujuus. Ne on suunniteltu tarjoamaan usein vahvempi sidos kuin liitetyt materiaalit. Tämä korkea lujuus on ratkaisevan tärkeää erilaisten materiaalien liittämisessä, koska se auttaa kompensoimaan niiden välisiä mekaanisten ominaisuuksien eroja. Jakamalla jännityksen tasaisesti rakenneliimat estävät jännityksen keskittymisen ja vähentävät liitosvaurioriskiä.

Toinen rakenneliimojen tärkeä ominaisuus on niiden erinomainen kemiallinen kestävyys. Ne kestävät altistumista erilaisille kemikaaleille, liuottimille, polttoaineille ja ympäristöolosuhteille, joten ne sopivat useisiin sovelluksiin. Tämä kemikaalienkestävyys takaa sidoksen pitkäikäisyyden, vaikka liitetyillä materiaaleilla voisi olla erilaiset kemialliset ominaisuudet.

Rakenteliimat tarjoavat myös joustavuutta suunnittelun ja valmistuksen suhteen. Niitä voidaan levittää eri muodoissa, kuten nesteinä, tahnoina, kalvoina tai teippeinä, mikä mahdollistaa tarkan levittämisen ja mukauttavuuden erilaisiin liitoskokoonpanoihin. Lisäksi ne tarjoavat tasaisen jännitysjakauman koko sidoslinjalla, mikä eliminoi lisävahvikkeiden tai tukirakenteiden tarpeen, mikä voi yksinkertaistaa kokonaissuunnittelua ja vähentää painoa.

Erilaisten materiaalien liittämiseen tarkoitettujen rakenneliimojen käyttökohteet ovat laajat. Autoteollisuudessa niitä käytetään metallien ja komposiittien liittämiseen, mikä parantaa ajoneuvojen turvallisuutta, vähentää painoa ja parantaa polttoainetehokkuutta. Ilmailuteollisuudessa niillä on kriittinen rooli materiaalien liittämisessä eri lämpölaajenemiskertoimiin, jolloin saadaan luotettavia sidoksia, jotka kestävät äärimmäisiä lämpötiloja ja tärinää. Rakenteellisia liimoja käytetään laajalti myös rakennusalalla, jossa ne yhdistävät erilaisia materiaaleja, kuten betonia, metallia ja puuta, luoden kiinteitä ja kestäviä rakenteita.

Paineherkät liimat: helppo levittää ja poistaa

Paineherkät liimat (PSA) ovat monipuolisia liimoja, jotka tarjoavat helpon levitys- ja poisto-ominaisuudet. Nämä liimat tarttuvat pintoihin, kun niitä käytetään kevyesti, ja ne voidaan poistaa jättämättä jälkiä tai vahingoittamatta alustaa. Tässä artikkelissa tutkimme paineherkkien liimojen ominaisuuksia, etuja ja sovelluksia keskittyen niiden helppokäyttöisyyteen sekä levitys- että poistoprosesseissa.

Yksi paineherkkien liimojen kriittisistä ominaisuuksista on niiden kyky sitoutua välittömästi joutuessaan kosketuksiin pinnan kanssa kevyen paineen alaisena. Tämä tekee niistä erittäin käteviä ja helppokäyttöisiä. Toisin kuin muut kovettumis- tai kuivumisaikaa vaativat liimat, PSA:t tarjoavat välittömän sidoksen, mikä mahdollistaa tehokkaat ja nopeat kokoonpanoprosessit. Tämä ominaisuus on erityisen hyödyllinen aloilla, joilla vaaditaan nopeita tuotantomääriä.

Toinen paineherkkien liimojen etu on niiden helppokäyttöisyys. Ne toimitetaan tyypillisesti nauhoina, kalvoina tai arkkeina, jotka voidaan helposti leikata sopivaan kokoon ja kiinnittää erilaisille alustoille. PSA:iden liimausominaisuudet aktivoituvat kevyellä paineella, kuten sormella tai esineen painolla, mikä tekee niistä erittäin käyttäjäystävällisiä. Tämä helppokäyttöisyys eliminoi lisätyökalujen tai -laitteiden tarpeen, mikä vähentää monimutkaisuutta ja säästää aikaa liimausprosessin aikana.

Lisäksi paineherkät liimat tarjoavat erinomaisen irrotettavuuden aiheuttamatta vaurioita tai jättämättä jäämiä alustalle. PSA-sidottuja materiaaleja poistettaessa ne voidaan kuoria helposti ilman liuottimia tai muita poistoaineita. Tämä ominaisuus on olennainen sovelluksissa, joissa tarvitaan väliaikaisia sidoksia tai komponenttien uudelleensijoittamista, kuten etiketeissä, grafiikoissa tai suojakalvoissa. PSA:iden puhdas ja jäämätön poisto varmistaa myös, että pintoja voidaan käyttää uudelleen tai helposti valmistella myöhempiä prosesseja varten.

PSA:t löytävät laajan valikoiman sovelluksia helppojen levitys- ja poistoominaisuuksiensa ansiosta. Kuluttajatavarateollisuudessa niitä käytetään jokapäiväisissä tuotteissa, kuten nauhoissa, etiketeissä ja tarralapuissa. Nämä tuotteet luottavat PSA:iden mukavuuteen ja luotettavuuteen väliaikaisessa tai puolipysyvässä liimauksessa. Lääketieteen alalla PSA:ita käytetään siteissä, haavasidoksissa ja lääketieteellisissä teipeissä, mikä takaa turvallisen kiinnittymisen ja kivuttoman poiston. Elektroniikkateollisuus hyötyy myös PSA:ista, joita käytetään komponenttien, näyttöjen ja kosketuspaneelien asennuksessa ja jotka tarjoavat helpon asennuksen ja korjauksen.

Liuotinpohjaiset liimat: Nopeasti kovettuva ja erittäin luja

Liuotinpohjaiset liimat ovat liimatyyppejä, joilla on nopea kovettuminen ja korkea lujuus. Nämä liimat on formuloitu liuottimien kanssa, jotka haihtuvat kovettumisen aikana, jolloin saadaan vahva sidos liitettyjen pintojen välillä. Tämä artikkeli tutkii liuotinpohjaisten liimojen ominaisuuksia, etuja ja sovelluksia keskittyen niiden nopeaan kovettumiseen ja lujuuteen.

Yksi liuotinpohjaisten liimojen tärkeimmistä eduista on niiden nopea kovettumisaika. Liiman koostumuksessa olevat liuottimet mahdollistavat nopean haihtumisen, mikä nopeuttaa kovettumisprosessia. Kun liuotin haihtuu, liima käy läpi faasimuutoksen ja muuttuu kiinteäksi aineeksi, jolloin muodostuu vahva sidos liitettyjen pintojen välille. Tämä nopea kovettumisaika on erityisen hyödyllinen aloilla, joilla nopeat kokoonpano- tai tuotantonopeudet ovat välttämättömiä, mikä vähentää seisokkeja ja lisää tehokkuutta.

Liuotinpohjaiset liimat tarjoavat myös erittäin lujia sidoksia. Liuottimien haihtuminen kovettumisprosessin aikana mahdollistaa tiivisteen tunkeutumisen ja sitoutumisen tehokkaasti substraattimateriaaleihin. Tämä vahva sidos lisää osaltaan liitoksen kantavuutta ja kestävyyttä. Liuotinpohjaiset liimat tunnetaan kyvystään kestää erilaisia rasituksia, mukaan lukien leikkaus, jännitys ja isku, joten ne sopivat sovelluksiin, jotka vaativat luotettavia ja pitkäkestoisia sidoksia.

Toinen liuotinpohjaisten liimojen etu on niiden monipuolisuus erilaisten materiaalien liimauksessa. Ne voivat liittää tehokkaasti materiaaleja, kuten metalleja, muoveja, komposiitteja, kumia ja huokoisia substraatteja. Tämän monipuolisuuden ansiosta liuotinpohjaisia liimoja käytetään laajalti auto-, ilmailu-, rakennus- ja elektroniikkateollisuudessa. Ne voivat yhdistää erilaisia materiaaleja ja muodostaa vankan ja luotettavan sidoksen, joka kestää eri materiaaliyhdistelmien ainutlaatuiset haasteet.

Liuotinpohjaiset liimat kestävät myös lämpöä, kemikaaleja ja ympäristöolosuhteita. Kun ne ovat kovettuneet, ne kestävät erinomaisesti korkeita lämpötiloja, kosteutta ja liuottimia, mikä varmistaa sidoksen pitkäikäisyyden jopa ankarissa käyttöympäristöissä. Tämä erilaisten ulkoisten tekijöiden kestävyys edistää liimasauman yleistä kestävyyttä ja luotettavuutta.

Liuotinpohjaisten liimojen käyttökohteet ovat laajat. Autoteollisuus käyttää niitä yleisesti osien, kuten sisäosien, ulkopaneelien ja rakenneosien, liimaamiseen. Rakennusalalla niillä on elintärkeä rooli materiaalien, kuten puun, lasin ja metallin, liimaamisessa, ja ne tarjoavat vahvoja ja kestäviä liitoksia sovelluksissa, kuten huonekaluissa, ikkunoissa ja ovissa. Liuotinpohjaisia liimoja käytetään laajalti myös elektroniikkateollisuudessa komponenttien, piirilevyjen ja johdinsarjojen liimaamiseen, missä korkea lujuus ja nopea kovettuminen ovat tärkeitä.

Hot Melt Adhesives: Edullinen ja monipuolinen

Hot melt adhesives (HMAs) on liimatyyppi, joka tarjoaa edullisia ja monipuolisia monenlaisiin sovelluksiin. Nämä liimat ovat kiinteitä huoneenlämmössä, mutta sulavat kuumennettaessa, mikä mahdollistaa helpon levityksen ja nopean kiinnittymisen. Tässä artikkelissa tutkimme sulateliimojen ominaisuuksia, etuja ja sovelluksia keskittyen niiden alhaisiin kustannuksiin ja monipuolisuuteen.

Yksi kuumasulateliimojen tärkeimmistä eduista on niiden alhaiset kustannukset. Verrattuna muuntyyppisiin joukkovelkakirjoihin HMA: t ovat yleensä edullisempia. Ne on valmistettu termoplastisten polymeerien, hartsien ja lisäaineiden yhdistelmästä, jotka ovat helposti saatavilla ja kustannustehokkaita valmistaa. Tämä kustannusetu tekee kuumasulateliimoista suositellun valinnan aloilla, joilla kustannustehokkuus on etusijalla, kuten pakkaamisessa, puuntyöstössä ja tuotteiden kokoonpanossa.

Kuumasulatteet tarjoavat myös monipuolisuutta levitys- ja liimausominaisuuksien suhteen. Niitä on saatavana eri koostumuksina, mukaan lukien erilaiset viskositeetit, aukioloajat ja asetusnopeudet, mikä mahdollistaa räätälöinnin erityisten sovellusvaatimusten perusteella. HMA:t voivat liimata monia materiaaleja, kuten paperia, pahvia, puuta, muovia, kankaita ja metalleja, mikä tekee niistä sopivia erilaisiin sovelluksiin pakkaus-, auto-, tekstiili- ja elektroniikkateollisuudessa.

Toinen kuumasulateliimojen etu on niiden nopea liimausaika. Kun HMA:t on levitetty, ne jäähtyvät ja jähmettyvät nopeasti muodostaen kiinteän sidoksen sekunneissa tai minuuteissa erityisestä koostumuksesta ja ympäristöolosuhteista riippuen. Tämä nopea liimausaika lisäsi tuottavuutta ja lyhensi kokoonpanoaikaa valmistusprosesseissa. Pikakiinnitysnopeus mahdollistaa myös liimattujen tuotteiden tehokkaan käsittelyn ja pakkaamisen ilman puristimia tai lisätukea.

HMA:t tunnetaan myös hyvästä lämmönkestävyydestään ja kestävyydestään. Kun ne ovat jäähtyneet ja jähmettyneet, ne kestävät erinomaisesti lämpöä, minkä ansiosta ne voivat säilyttää sidoslujuutensa jopa korkeissa lämpötiloissa. Tämä ominaisuus tekee sulateliimoista sopivia sovelluksiin, joissa lämpöaltistuminen on huolenaihe, kuten autojen sisätiloihin, elektroniikkaan ja kodinkoneisiin.

Kuumaliimoilla on lukuisia käyttökohteita alhaisten kustannustensa ja monipuolisuutensa ansiosta. Pakkausteollisuudessa niitä käytetään laajalti laatikoiden, laatikoiden ja kirjekuorien sulkemiseen, mikä takaa turvallisen ja tehokkaan sulkemisen. Puuntyöstössä HMA:ita käytetään huonekalujen ja kaapistojen reunalistaukseen, laminointiin ja kokoonpanoon. Tekstiilisovelluksia ovat kankaiden liimaus vaatteiden valmistuksessa, jalkineiden ja autojen sisustuksessa. Kuumasulateliimoja käytetään myös elektroniikkakokoonpanossa komponenttien liimaukseen, lankojen kiinnittämiseen ja kiinnittämiseen.

UV-kovettuvat liimat: Ympäristöystävällinen ja tehokas

UV-kovettuvat liimat ovat saaneet viime vuosina suurta huomiota, koska ne yhdistävät ainutlaatuisen ympäristöystävällisyyden ja korkean suorituskyvyn. Nämä liimat tarjoavat lukuisia etuja perinteisiin liuotinpohjaisiin liimoihin verrattuna, joten ne ovat erinomainen valinta erilaisiin käyttötarkoituksiin.

UV-kovettuvat liimat formuloidaan käyttämällä oligomeerien, monomeerien ja fotoinitiaattoreiden yhdistelmää. Toisin kuin liuotinpohjaiset liimat, joiden kovettuminen perustuu haihtuviin orgaanisiin yhdisteisiin (VOC), UV-säteilyllä kovettuvat liimat kovettuvat nopeasti altistuessaan ultraviolettivalolle. Tämä ominaisuus eliminoi tarpeen pidentää kuivaus- tai kovetusaikoja, mikä johtaa merkittäviin ajansäästöihin tuotantoprosessien aikana.

Yksi UV-kovettuvien liimojen vakuuttavimmista eduista on niiden ympäristöystävällinen luonne. Koska ne eivät sisällä haitallisia VOC-yhdisteitä, nämä liimat minimoivat ilman saastumista ja parantavat ilmanlaatua. UV-kovettuvissa sidoksissa on vähän vaarallisia aineita, eivätkä ne sisällä myrkyllisiä kemikaaleja, kuten liuottimia ja isosyanaatteja. Tämä ympäristöystävällinen koostumus tekee niistä ihanteellisen valinnan teollisuudelle, joka pyrkii pienentämään ympäristöjalanjälkeään.

Suorituskyvyn suhteen UV-kovettuvilla liimoilla on poikkeuksellinen sidoslujuus ja kestävyys. Ne tarjoavat vahvan tarttuvuuden erilaisiin alustoihin, mukaan lukien muovit, metallit, lasit ja komposiitit. Nopea kovettumisprosessi varmistaa, että liima muodostaa nopeasti vahvan sidoksen, mikä parantaa tuotannon tehokkuutta. Lisäksi UV-kovettuvat liimat kestävät erinomaisesti kemikaaleja, lämpötilan vaihteluita ja kosteutta, joten ne soveltuvat vaativiin sovelluksiin ankarissa ympäristöissä.

UV-kovettuvat liimat mahdollistavat myös tarkan ja kontrolloidun kovettumisen. Kovettumisprosessi tapahtuu vain altistuessaan UV-valolle, jolloin valmistajat voivat täysin hallita liimausprosessia. Tämä ominaisuus on erityisen edullinen sovelluksissa, jotka vaativat komponenttien tarkkaa kohdistusta tai monimutkaisia geometrioita. Välitön kovettuvuus eliminoi kiristyksen tai lisäkiinnityksen tarpeen, mikä virtaviivaistaa kokoonpanoprosesseja.

Toinen UV-kovettuvien liimojen tärkeä etu on niiden monipuolisuus. Koostumuksen ja kovetusparametrien säätäminen voidaan räätälöidä vastaamaan erityisiä sovellusvaatimuksia. Liiman viskositeettia voidaan muuttaa haluttujen virtausominaisuuksien saavuttamiseksi, mikä varmistaa optimaalisen peittävyyden ja tunkeutumisen. Lisäksi kovettumisen voimakkuutta voidaan säätää eri materiaalipaksuuksien ja alustojen mukaan.

Myös UV-kovettuvien liimojen käyttö edistää energiatehokkuutta. Koska kovetusprosessi käynnistyy UV-valolle altistumisesta, energiankulutus on huomattavasti pienempi verrattuna lämpökovetusmenetelmiin. Tämä energiatehokkuus edistää kustannussäästöjä ja sopii yhteen kestävän kehityksen aloitteiden kanssa.

Polyolefiinimuovit: Ihanteelliset alustat polypropeeniliitosliimoille

Polyolefiinimuoveja, erityisesti polypropeenia (PP), käytetään laajasti eri teollisuudenaloilla niiden erinomaisen kemiallisen kestävyyden, alhaisten kustannusten ja kevyen luonteensa ansiosta. Polypropeenin kiinnittäminen voi kuitenkin olla haastavaa sen pehmeän pintaenergian ja huonojen tarttuvuusominaisuuksien vuoksi. Tämän esteen voittamiseksi on kehitetty erikoistuneita polypropeeniliitosliimoja.

Polypropeenilla on alhainen pintaenergia, mikä tekee tavanomaisten liimojen vaikeaksi muodostaa vahvoja ja kestäviä sidoksia. Polypropeeniliitosliimat on kuitenkin suunniteltu erityisesti tämän ongelman ratkaisemiseksi. Nämä liimat sisältävät ainutlaatuisia kemikaaleja, jotka mahdollistavat riittävän sitoutumisen polyolefiinisubstraatteihin, erityisesti polypropeeniin.

Yksi polypropeeniliitosliimojen tärkeimmistä ominaisuuksista on niiden kyky edistää tarttuvuutta vähän energiaa kuluttavilla pinnoilla. Ne sisältävät erityisiä lisäaineita, jotka lisäävät polypropeenin pintaenergiaa, mikä mahdollistaa liiman paremman kostuvuuden ja leviämisen. Tämä lisääntynyt pintaenergia helpottaa liiman ja polypropeenialustan välistä parempaa tarttumista, mikä johtaa lujempiin ja kestävämpiin sidoksiin.

Polypropeeniliitosliimoilla on myös erinomainen kemiallinen kestävyys. Polypropeeni tunnetaan kestävyydestään monenlaisia kemikaaleja vastaan, ja polypropeenin liimaamiseen käytettävät liimat on suunniteltu täydentämään tätä ominaisuutta. Ne kestävät altistumista erilaisille liuottimille, öljyille ja vahvoille kemikaaleille vaarantamatta sidoksen eheyttä. Tämä kemiallinen kestävyys on ratkaisevan tärkeä sovelluksissa, joissa liimattu kokoonpano voi koskettaa aggressiivisia aineita.

Toinen polypropeeniliitosliimojen etu on niiden yhteensopivuus erilaisten valmistusprosessien kanssa. Niitä voidaan käyttää erilaisissa tekniikoissa, kuten liimaus, kuumailmahitsaus tai ultraäänihitsaus. Tämän monipuolisuuden ansiosta valmistajat voivat valita käyttötarpeisiinsa sopivimman liimausmenetelmän. Polypropeeniliitosliimoja on saatavana myös eri muodoissa, mukaan lukien teippejä, kalvoja, nesteitä ja sulateliimoja, jotka tarjoavat joustavuutta levitys- ja kokoonpanoprosesseissa.

Liimausominaisuuksiensa lisäksi polypropeeniliitosliimat tarjoavat erinomaiset mekaaniset ominaisuudet. Ne tarjoavat korkean sidoslujuuden varmistaen luotettavan ja pitkäkestoisen tarttuvuuden. Nämä liimat kestävät merkittäviä kuormia, tärinää ja lämpörasitusta, joten ne soveltuvat vaativiin auto-, elektroniikka- ja pakkaussovelluksiin.

Lisäksi polypropeeniliitosliimat tarjoavat kustannustehokkaan ratkaisun polypropeenisubstraattien kiinnittämiseen. Ne poistavat mekaanisten kiinnittimien tarpeen, mikä voi olla aikaa vievää ja kallista. Liimaus mahdollistaa myös enemmän suunnittelun joustavuutta ja monimutkaisten muotojen yhdistämistä, mikä edistää kokonaiskustannussäästöjä ja parantaa tuotteen estetiikkaa.

Autoteollisuus: Polypropeeniliitosliimat autojen valmistuksessa

Polypropeeniliitosliimat ovat tärkeitä autoteollisuudessa, erityisesti autoteollisuudessa. Polypropeenin (PP) ja muiden polyolefiinimuovien käytön lisääntyessä autojen komponenteissa on kehitetty erikoisliimoja, jotka varmistavat vankan ja luotettavan tarttuvuuden.

Polypropeeni on suositeltu autoteollisuudessa sen alhaisen hinnan, kevyen luonteen ja erinomaisen kemikaalinkestävyyden vuoksi. Polypropeenin kiinnittäminen asettaa kuitenkin haasteita sen pehmeän pintaenergian ja huonojen tarttuvuusominaisuuksien vuoksi. Polypropeeniliitosliimat on suunniteltu erityisesti voittamaan nämä haasteet ja mahdollistamaan ajoneuvojen polypropeenikomponenttien riittävä liimaus.

Yksi polypropeeniliitosliimojen pääsovelluksista autojen valmistuksessa on sisäosat. Nämä liimat kiinnittävät erilaisia polypropeeniosia, kuten kojetauluja, ovipaneeleja, konsoleita ja koristeosia. Ne tarjoavat vahvan adheesion ja rakenteellisen eheyden varmistaen, että sisäosat pysyvät tukevasti kiinni jatkuvasta tärinästä ja lämpötilan vaihteluista huolimatta.

Polypropeeniliitosliimat ovat välttämättömiä myös autonvalmistuksen ulkokäyttöön. Ne kiinnittävät polypropeeniosia, kuten puskurit, lokasuojat, säleiköt ja koripaneelit. Nämä liimat luovat kestäviä sidoksia, jotka kestävät tien rasitusta, mukaan lukien iskuja, sääolosuhteita ja UV-säteilylle altistumista. Eliminoimalla mekaanisten kiinnittimien tarpeen liimausliimat parantavat estetiikkaa ja virtaviivaistavat tuotantoprosesseja.

Sisä- ja ulkokäyttöön tarkoitettujen sovellusten lisäksi polypropeeniliitosliimoja käytetään autojen moduulien ja osakokoonpanojen kokoamiseen. Niitä käytetään muovin ja muovin, muovin ja metallin sekä muovin ja lasin välisten liitäntöjen liittämiseen. Tarjoamalla erinomaisen tarttuvuuden näille erilaisille alustoille, nämä liimat mahdollistavat eri komponenttien yhdistämisen, mikä edistää koottujen osien yleistä lujuutta ja suorituskykyä.

Polypropeeniliitosliimat tarjoavat useita etuja autoteollisuudessa. Ne takaavat paremman turvallisuuden tarjoamalla rakenteellisen eheyden ja törmäyksenkestävyyden. Nämä liimat jakavat jännitystä ja absorboivat energiaa, mikä vähentää komponenttien irtoamisen riskiä onnettomuuden aikana. Lisäksi ne auttavat vähentämään painoa, koska sidokset mahdollistavat raskaampien mekaanisten kiinnikkeiden vaihtamisen, mikä parantaa polttoainetehokkuutta ja vähentää päästöjä.

Lisäksi polypropeeniliitosaineet vähentävät melua ja tärinää ajoneuvoissa. Ne luovat yhtenäisen sidoksen, joka minimoi tärinän siirtymisen, mikä johtaa hiljaisempaan ja mukavampaan ajoon kuljettajille ja matkustajille. Tämä on erityisen tärkeää sisäosissa, joissa liimat toimivat vaimennuskerroksena vähentäen melua ja kolinaa.

Kulutustavarateollisuus: pakkaus- ja kokoonpanosovellukset

Kuluttajatavarateollisuus kattaa erilaisia tuotteita, joita valmistetaan ja myydään loppukuluttajille. Tällä alalla pakkaus- ja kokoonpanosovellukset ovat ratkaisevassa asemassa sen varmistamisessa, että tuotteet ovat houkuttelevia, suojattuja kuljetuksen aikana ja helposti kuluttajien ulottuvilla. Tutkitaanpa pakkausten ja kokoonpanon merkitystä kulutustavarateollisuudessa.

Pakkauksella on useita käyttötarkoituksia kulutustavarateollisuudessa. Ensinnäkin se suojaa tuotetta vaurioilta kuljetuksen ja varastoinnin aikana. Valmistajat käyttävät erilaisia materiaaleja, kuten pahvia, muovia ja metallia, luodakseen pakkausratkaisuja, jotka suojaavat tuotteita ulkoisilta tekijöiltä, kuten kosteudelta, lämpötilan vaihteluilta ja fyysisiltä vaikutuksilta.

Lisäksi pakkaus on tärkeä markkinointiväline. Se välittää brändin identiteetin ja välittää kuluttajille tärkeitä tietoja, kuten tuotteen ominaisuuksia, käyttöohjeita ja turvallisuusvaroituksia. Silmiä hivelevät mallit, logot ja värit voivat herättää kuluttajien huomion ja erottaa tuotteet kilpailijoista kauppojen hyllyillä.

Suojauksen ja markkinoinnin lisäksi pakkaus helpottaa myös tuotteen kokoamista. Monet kulutustavarat vaativat useiden komponenttien kokoamisen ennen käyttöä. Pakkaus voidaan suunnitella virtaviivaistamaan tätä prosessia, mikä tarjoaa kätevän kokoonpanokokemuksen loppukuluttajalle. Pakkaus voi sisältää esimerkiksi lokeroita tai tarjottimia, joissa on järjestetty eri komponentteja, mikä helpottaa osien tunnistamista ja kokoamista oikein.

Kokoonpanosovellukset kulutustavarateollisuudessa sisältävät eri komponenttien yhdistämisen valmiiden tuotteiden luomiseksi. Tämä prosessi tapahtuu tyypillisesti tuotantolaitoksissa tai kokoonpanolinjoissa. Automaatiolla on merkittävä rooli kokoonpanotoimintojen virtaviivaistamisessa, tehokkuuden parantamisessa ja kustannusten alentamisessa. Robottijärjestelmiä käytetään usein toistuvien tehtävien hoitamiseen, kuten ruuvien kiinnittämiseen, liimojen levittämiseen tai pienten komponenttien kiinnittämiseen. Tämä lisää tuottavuutta ja varmistaa kokoonpanoprosessin johdonmukaisuuden ja tarkkuuden.

Lisäksi kokoonpanosovellukset edistävät laadunvalvontaa. Kootuille tuotteille voidaan tehdä tiukka testaus ja tarkastus, jotta ne täyttävät ennalta määrätyt standardit. Tämä sisältää oikean kohdistuksen, toiminnallisen eheyden ja turvallisuusmääräysten noudattamisen tarkistamisen. Vialliset tuotteet voidaan tunnistaa ja poistaa tuotantolinjalta, mikä minimoi viallisten tuotteiden mahdollisuudet päästä markkinoille.

Kaiken kaikkiaan pakkaus- ja kokoonpanosovellukset ovat olennainen osa kulutustavarateollisuutta. Pakkaus tarjoaa suojaa, markkinointia ja helpottaa tuotteiden kokoamista, kun taas kokoonpanosovellukset varmistavat tehokkaan tuotannon ja laadunvalvonnan. Nämä prosessit toimivat käsi kädessä tuottaen kulutustavaroita, jotka ovat visuaalisesti näyttäviä, mutta myös toimivia ja luotettavia. Alan kehittyessä materiaalien, teknologian ja kestävän kehityksen käytäntöjen kehitys muokkaa pakkauksen ja kokoonpanon tulevaisuutta, mikä edistää innovaatioita ja parantaa yleistä kuluttajakokemusta.

Lääketeollisuus: Turvalliset ja luotettavat liimausratkaisut

Lääketeollisuudessa turvalliset ja luotettavat sidosratkaisut ovat kriittisiä erilaisissa sovelluksissa, mukaan lukien lääketieteellisten laitteiden kokoonpano, haavanhoito ja kirurgiset toimenpiteet. Nämä sidosratkaisut varmistavat, että komponentit ovat tiukasti kiinni, kudokset on suljettu oikein ja lääkinnälliset laitteet toimivat tehokkaasti. Tutkitaan turvallisten ja luotettavien liimausratkaisujen merkitystä lääketeollisuudessa.

Lääketieteellisten laitteiden kokoonpano vaatii usein erilaisten materiaalien, kuten muovien, metallien ja keramiikan, liimaamista. Näiden sidosten lujuus ja kestävyys ovat ratkaisevia lääkinnällisten laitteiden asianmukaisen toiminnan ja pitkäikäisyyden kannalta. Liimausratkaisut, kuten liimat, teipit ja tiivistysaineet, on suunniteltu huolellisesti luomaan vankat ja luotettavat sidokset, jotka kestävät lääketieteellisten sovellusten vaatimukset.

Turvallisuus on yksi lääketeollisuuden liimausratkaisujen olennaisista vaatimuksista. Lääketieteelliset laitteet joutuvat usein suoraan kosketukseen ihmiskehon kanssa, jolloin sidemateriaalit ovat välttämättömiä, jotta ne ovat biologisesti yhteensopivia eivätkä aiheuta haittavaikutuksia tai haittaa potilaille. Valmistajat noudattavat tiukkoja säädöksiä ja standardeja, kuten ISO 10993, varmistaakseen, että lääkinnällisissä laitteissa käytettävät liimausratkaisut ovat turvallisia ja soveltuvat aiottuun käyttöön.

Haavojen hoito on toinen alue, jossa liimausratkaisuilla on tärkeä rooli. Liimapohjaisia haavasidoksia ja teippejä käytetään yleisesti haavojen kiinnittämiseen ja suojaamiseen, mikä muodostaa esteen ulkoisilta epäpuhtauksilta ja antaa haavan parantua. Näiden liimausliuosten on oltava hellävaraisia iholle, hypoallergeenisia ja varmistavat luotettavan tarttuvuuden, jotta sidokset pysyvät paikoillaan koko paranemisprosessin ajan.

Kirurgisissa toimenpiteissä sidosliuoksia käytetään kudosten sulkemiseen ja hemostaasiin. Kirurgisia liimoja ja tiivisteitä käytetään sulkemaan viillot, tiivistämään verisuonet ja kiinnittämään kudosläpät. Nämä liitosratkaisut tarjoavat seuraavat:

- Vaihtoehto perinteisille ompeleille tai niiteille.

- Tarjoaa etuja, kuten vähentynyt kudosvamma.

- Parannetut kosmeettiset tulokset.

- Lyhyemmät käsittelyajat.

Niillä on oltava lihasten sidosvoima, biologinen yhteensopivuus ja yhteensopivuus kehon nesteiden kanssa turvallisen ja tehokkaan haavan sulkemisen varmistamiseksi.

Luotettavuus on kriittinen tekijä lääketeollisuuden liimausratkaisuissa. Lääketieteen ammattilaiset luottavat näihin sidoksiin kestämään eri sovellusten rasituksia ja vaatimuksia, mikä varmistaa, että lääketieteelliset laitteet pysyvät ehjinä, haavasidokset pysyvät paikoillaan ja kirurgiset viillot suljetaan turvallisesti. Liimausratkaisut testataan ja validoidaan tarkasti niiden luotettavuuden varmistamiseksi tietyissä olosuhteissa, mukaan lukien lämpötilavaihtelut, altistuminen kehon nesteille ja mekaaninen rasitus.

Lisäksi lääketeollisuuden liimausratkaisut kehittyvät jatkuvasti vastaamaan alan muuttuviin tarpeisiin. Liimatekniikoiden, kuten biohajoavien ja kudosteknisten liimojen, edistysaskeleet jatkavat innovaatioita lääketieteellisissä liimaussovelluksissa tarjoten uusia mahdollisuuksia parantaa potilaiden tuloksia, nopeampaa paranemista ja parantaa kirurgisia tekniikoita.

Elektroniikkateollisuus: Korkea sidoslujuus ja lämmönkestävyys

Korkea sidoslujuus ja lämmönkestävyys ovat tärkeitä ominaisuuksia, joita vaaditaan elektroniikkateollisuuden erilaisissa sovelluksissa. Nämä ominaisuudet varmistavat elektronisten komponenttien luotettavan ja pitkäkestoisen liitoksen, suojan lämpötilan vaihteluilta ja kyvyn kestää kovia käyttöolosuhteita. Pohditaanpa korkean sidoslujuuden ja lämmönkestävyyden merkitystä elektroniikassa.

Korkea sidoslujuus on välttämätön erilaisten elektronisten komponenttien turvalliselle liittämiselle. Elektroniset laitteet koostuvat erilaisista materiaaleista, kuten metalleista, muovista, keramiikasta ja lasista. Vahvat sidokset ovat välttämättömiä laitteiden rakenteellisen eheyden varmistamiseksi, komponenttien irtoamisen estämiseksi ja sähköliitäntöjen ylläpitämiseksi. Liimausratkaisuja, kuten liimoja, juottamista ja hitsaustekniikoita, käytetään korkean sidoslujuuden saavuttamiseksi elektroniikkakokoonpanossa.

Liimaus on tärkeä rooli elektroniikkateollisuudessa. Liimat tarjoavat etuja, kuten tasaisen jännityksen jakautumisen, paremman iskunkestävyyden ja kyvyn liimata erilaisia materiaaleja. Erittäin lujia liimoja, kuten epoksi- tai akryylipohjaisia formulaatioita, käytetään yleisesti komponenttien, kuten piirilevyjen, integroitujen piirien ja liittimien, liittämiseen. Nämä liimat tarjoavat poikkeuksellisen lujuuden ja varmistavat luotettavat liitokset myös mekaanisessa rasituksessa tai tärinässä.

Lämpötilankestävyys on toinen kriittinen vaatimus elektroniikkateollisuudessa. Elektroniset laitteet ovat alttiina lämpötilanvaihteluille käytön aikana, ja komponentit voivat tuottaa lämpöä. Liimausliuosten on kestettävä näitä korkeita lämpötiloja menettämättä lujuutta tai eheyttä. Tämä on erityisen tärkeää sovelluksissa, kuten tehoelektroniikassa, autoelektroniikassa ja ilmailuteollisuudessa, joissa laitteet ovat alttiina äärilämpötiloille.

Juottamista käytetään laajalti elektroniikkakokoonpanossa, erityisesti sähkökomponenttien liittämiseen piirilevyihin. Juotosliitokset tarjoavat sähköliitännät ja mekaanisen tuen. Juotteen sulamispisteen on oltava korkea sen vakauden ja luotettavuuden varmistamiseksi valmistuksen ja myöhemmän käytön aikana. Lyijyttömät juotokset, kuten tina-hopea-kupariseokset (SAC) ovat yleisesti käytössä, koska ne kestävät korkeita lämpötiloja ja noudattavat ympäristömääräyksiä.

Lisäksi lämmönhallinta on elintärkeää elektroniikkateollisuudessa lämmön haihduttamisessa ja komponenttien vikojen estämisessä. Korkean lämpötilan kestävyyden omaavat liimausratkaisut auttavat luomaan tehokkaita lämmönsiirtoreittejä ja varmistavat, että komponenttien tuottama lämpö haihtuu tehokkaasti. Lämpörajapintamateriaalit, kuten lämpöä johtavat liimat tai vaiheenmuutosmateriaalit, muodostavat luotettavan sidoksen lämpöä tuottavien osien ja nielujen välille, mikä mahdollistaa tehokkaan lämmön haihdutuksen.

Korkean sidoslujuuden ja lämmönkestävyyden kysyntä kasvaa edelleen elektroniikassa, kun laitteet pienentyvät, tehostuvat ja toimivat entistä haastavammissa ympäristöissä. Valmistajat ja tutkijat kehittävät jatkuvasti edistyneitä liimausratkaisuja, jotka tarjoavat parempaa suorituskykyä. Näitä ovat korkean lämpötilan liimat, juotosseokset, joilla on parannettu lämmönkestävyys, ja innovatiiviset lämmönhallintamateriaalit, jotka vastaavat alan muuttuviin tarpeisiin.

Rakennusteollisuus: Liimat rakenneliimaukseen

Rakennusteollisuudessa liimoilla on merkittävä rooli rakenteellisten liimaussovelluksissa. Ne tarjoavat vaihtoehdon perinteisille mekaanisille kiinnitysmenetelmille, kuten nauloihin, ruuveihin ja hitsaukseen. Liimaus tarjoaa useita etuja, kuten paremman esteettisen ulkonäön, paremman kantavuuden, paremman kestävyyden ja kyvyn liimata erilaisia materiaaleja. Tutkitaan liimojen merkitystä rakenteellisen liimauksen kannalta rakennusteollisuudessa.

Rakenteellisiin liimaussovelluksiin käytettävät liimat on suunniteltu tarjoamaan korkea sidoslujuus ja pitkäaikainen kestävyys. Ne on suunniteltu kestämään rakenteellisia kuormituksia ja rasituksia, joita rakennukset ja infrastruktuuri kestävät koko käyttöikänsä. Nämä liimat jakavat jännityksen tasaisesti liima-alueelle, mikä parantaa kantavuutta ja yleistä rakenteellista eheyttä.

Yksi rakentamisen liimauksen kriittisistä eduista on sen kyky liimata erilaisia materiaaleja. Liimoilla voidaan liittää materiaaleja, kuten metalleja, betonia, lasia, puuta ja komposiitteja, mikä mahdollistaa komposiittirakenteiden rakentamisen, jotka hyödyntävät kunkin materiaalin parhaita ominaisuuksia. Tämän joustavuuden ansiosta arkkitehdit ja insinöörit voivat suunnitella innovatiivisia ja visuaalisesti houkuttelevia asetteluja.

Liimaus tarjoaa myös esteettisiä etuja. Toisin kuin perinteiset mekaaniset kiinnikkeet, liimat luovat saumattomia ja puhtaita sidoslinjoja, mikä eliminoi näkyvien kiinnittimien tai hitsausjälkien tarpeen. Tämä johtaa visuaalisesti houkuttelevaan viimeistelyyn, erityisesti sovelluksissa, joissa estetiikka on välttämätöntä, kuten arkkitehtoniset julkisivut, sisustuselementit ja huonekalujen rakentaminen.

Kestävyys on kriittinen vaatimus rakennusteollisuudessa, ja liimat tarjoavat erinomaisesti pitkäaikaisen sidoslujuuden. Ne on suunniteltu kestämään ympäristötekijöitä, kuten lämpötilan vaihteluita, kosteutta, UV-säteilyä ja kemiallista altistumista. Tämä varmistaa, että liimatut rakenteet kestävät eri ilmasto-olosuhteita ja säilyttävät suorituskykynsä ajan mittaan.

Lisäksi liimaus tarjoaa etuja asennuksen nopeuden ja helppouden suhteen. Liimat voidaan levittää nopeasti ja tehokkaasti, mikä vähentää kokoonpanoaikaa perinteisiin mekaanisiin kiinnitysmenetelmiin verrattuna. Ne tarjoavat myös paremman jännityksen jakautumisen liimatulla alueella, minimoiden paikallisten jännityskeskittymien riskin, joita voi esiintyä mekaanisten kiinnittimien kanssa.

Lisäksi liimat voivat parantaa energiatehokkuutta rakentamisessa. Ne voivat vähentää lämpösiltoja, ilmavuotoja ja energiahäviöitä käytettäessä eristysjärjestelmissä tai tiivistyssovelluksissa. Tämä parantaa rakennusten yleistä energiatehokkuutta, mikä vähentää energiankulutusta ja alentaa lämmitys- ja jäähdytyskustannuksia.

Rakennusteollisuudessa rakenteellisiin liimausliimoihin tehdään tiukka testaus ja arviointi sen varmistamiseksi, että ne ovat alan standardien ja rakennusmääräysten mukaisia. Erilaisia tekijöitä, kuten sidoslujuutta, kestävyyttä, palonkestävyyttä ja ympäristövaikutuksia, otetaan huomioon valinnassa, jotta varmistetaan liimojen sopivuus tiettyihin käyttötarkoituksiin.

Kun rakennusala kehittyy jatkuvasti, liimateknologian edistysaskeleet edistävät innovaatioita. Tähän sisältyy sellaisten ympäristöystävällisten liimojen kehittäminen, joilla on alhaiset haihtuvien orgaanisten yhdisteiden (VOC) päästöt, parannettu palonkestävyys ja parannettu kestävyys.

Ilmailuteollisuus: Kevyet ja kestävät liimausratkaisut

Ilmailu- ja avaruusteollisuudessa kevyet ja kestävät sidosratkaisut varmistavat lentokoneiden, avaruusalusten ja niihin liittyvien komponenttien rakenteellisen eheyden ja suorituskyvyn. Nämä liimausratkaisut yhdistävät erilaisia materiaaleja, kuten metalleja, komposiitteja ja muoveja, samalla kun ne tarjoavat lujuutta, luotettavuutta ja pitkäikäisyyttä. Tässä artikkelissa tutkimme joitain keskeisiä edistysaskeleita ja huomioita ilmailu- ja avaruusteollisuuden kevyissä ja kestävissä liimausratkaisuissa.

Yksi ilmailu- ja avaruussuunnittelun ensisijaisista tavoitteista on painon vähentäminen rakenteellisesta lujuudesta ja turvallisuudesta tinkimättä. Kevyet liimausratkaisut tarjoavat tässä suhteessa merkittäviä etuja. Kehittyneitä liimoja, kuten epoksi-, akryyli- ja polyuretaanipohjaisia formulaatioita, on kehitetty tarjoamaan korkea lujuus-painosuhde. Näillä liimoilla on erinomaiset sidosominaisuudet, mikä mahdollistaa kevyiden materiaalien, kuten hiilikuituvahvisteisten komposiittien, tehokkaan liittämisen, joita käytetään yhä enemmän ilmailusovelluksissa niiden poikkeuksellisen lujuuden ja pienen painon vuoksi.

Kestävyyden ja pitkän aikavälin suorituskyvyn varmistamiseksi ilmailuteollisuuden liimausratkaisujen on kestettävä äärimmäisiä olosuhteita. Näitä olosuhteita ovat lämpötilavaihtelut, korkea kosteus, altistuminen voimakkaille kemikaaleille ja syklinen kuormitus. Näihin haasteisiin vastaamiseksi käytetään liimoja, jotka on suunniteltu parantamaan lämpöstabiilisuutta ja kestämään ympäristötekijöitä. Lisäksi liimausprosessit on optimoitu huolellisesti jännityskeskittymien minimoimiseksi ja kuorman siirron maksimoimiseksi liimattujen liitosten välillä.

Pinnan esikäsittely on tärkeä osa kestävien sidosten saavuttamista. Ilmailu- ja avaruusteollisuuden valmistajat käyttävät erilaisia tekniikoita, kuten pintojen puhdistusta, hiontaa ja kemiallisia käsittelyjä, poistaakseen epäpuhtaudet, parantaakseen tarttuvuutta ja edistääkseen rajapintojen kiinnittymistä. Asianmukainen pinnan esikäsittely varmistaa maksimaalisen kosketuspinnan ja parantaa liimatun liitoksen mekaanista lujuutta.

Viime vuosina nanoteknologian kehitys on edistänyt uusien sidosratkaisujen kehittämistä. Nanokomposiittiliimat, jotka on vahvistettu nanohiukkasilla, kuten hiilinanoputkilla tai grafeenilla, tarjoavat parempia mekaanisia ominaisuuksia, kuten parempaa lujuutta, sitkeyttä ja väsymystä. Nämä nanomateriaalit voivat myös tarjota sähkönjohtavuutta tai lämmönhallintaominaisuuksia, mikä mahdollistaa monitoimiset liitosratkaisut ilmailu- ja avaruussovelluksiin.

Toinen innovaatioalue kevyissä ja kestävissä liimausratkaisuissa on rakenteellisten liimojen kehittäminen, joilla on itsekorjautuvia ominaisuuksia. Nämä liimat sisältävät mikrokapseleita, jotka on täytetty parantavilla aineilla, jotka vapautuvat halkeamien tai vaurioiden ilmetessä sidoslinjassa. Hoitoaineet virtaavat halkeamiin, reagoivat ja palauttavat liimasauman rakenteellisen eheyden. Itsestään paranevat liimat voivat parantaa merkittävästi liimattujen rakenteiden kestävyyttä ja luotettavuutta ilmailusovelluksissa.

Meriteollisuus: Suolaveden ja UV-kestävyys

Meriteollisuus toimii ankarissa ympäristöissä, jotka altistavat laitteet ja materiaalit jatkuvalle kosketuksiin suolaveden ja ultraviolettisäteilyn (UV) kanssa. Suolaveden ja UV-kestävyyden aiheuttamat haasteet ovat merkittäviä ja vaativat erikoisratkaisuja, joilla varmistetaan laivojen laitteiden ja rakenteiden pitkäikäisyys ja suorituskyky. Tämä artikkeli tutkii suolaveden ja UV-kestävyyden merkitystä meriteollisuudessa.

Suolavedenkestävyys: Merivesi on erittäin syövyttävää ja voi aiheuttaa vakavia vaurioita metalleille, pinnoitteille ja muille merisovelluksissa yleisesti käytetyille materiaaleille. Se sisältää elektrolyyttejä, jotka nopeuttavat korroosiota, mikä johtaa rakenteiden ja laitteiden hajoamiseen ja heikkenemiseen. Siksi suolaveden kestävyys on ratkaisevan tärkeää ennenaikaisten vikojen estämiseksi ja merenkulun osien käyttöiän pidentämiseksi.

Yksi tehokas tapa saavuttaa suolavedenkestävyys on korroosionkestävien materiaalien, kuten ruostumattoman teräksen, alumiiniseosten ja ei-metallisten komposiittien, käyttö. Näillä materiaaleilla on erinomainen suolaveden korroosionkestävyys ja ne kestävät pitkäaikaista altistumista ilman merkittävää huononemista.

Materiaalin valinnan lisäksi suojapinnoitteilla on tärkeä rooli suolaveden kestävyydessä. Esimerkiksi epoksipohjaiset pinnoitteet muodostavat esteen metallipinnan ja suolaveden välille ja estävät suoran kosketuksen ja korroosion. Likaantumisenestopinnoitteita käytetään myös meren eliöiden kasvun estämiseen, mikä vähentää biologisen likaantumisen riskiä ja suojaa edelleen korroosiolta.

UV-kestävyys: Auringon UV-säteily on toinen ensisijainen huolenaihe meriteollisuudessa. Pitkäaikainen altistuminen UV-säteille voi aiheuttaa materiaalien, erityisesti polymeerien, komposiittien ja pinnoitteiden, hajoamista, haalistumista ja haurautta. Jatkuva altistuminen UV-säteilylle voi heikentää merenkulun osien rakenteellista eheyttä ja esteettistä ulkonäköä.

Materiaalit ja pinnoitteet on erityisesti formuloitava UV-stabilisaattoreiden ja estäjien kanssa UV-kestävyyden varmistamiseksi. Nämä lisäaineet absorboivat tai heijastavat UV-säteilyä estäen sitä tunkeutumasta materiaaliin ja aiheuttamasta vahinkoa. UV-stabiloituja polymeerejä, kuten polyeteeniä ja polyvinyylikloridia (PVC), käytetään yleisesti merisovelluksissa niiden luontaisen UV-kestävyyden vuoksi.

Materiaalivalinnan lisäksi pintakäsittelyt ja pinnoitteet voivat parantaa UV-kestävyyttä. Suoralle auringonvalolle altistuville pinnoille, kuten lasikuiturungoille, voidaan levittää kirkkaita UV-suojapinnoitteita suojaamaan UV-säteilyä vastaan. Säännöllinen huolto, mukaan lukien puhdistus ja UV-suojapinnoitteiden uudelleen levittäminen, on välttämätöntä laivavarusteiden pitkäaikaisen UV-kestävyyden ylläpitämiseksi.

Kaiken kaikkiaan suolaveden ja UV:n kestävyys ovat tärkeitä näkökohtia meriteollisuudessa. Valmistajat ja käyttäjät voivat varmistaa laivavarusteiden ja -rakenteiden kestävyyden, suorituskyvyn ja esteettisyyden valitsemalla sopivia materiaaleja, käyttämällä korroosionkestäviä metalliseoksia, levittämällä suojapinnoitteita ja käyttämällä UV-stabilisaattoreita. Näihin haasteisiin vastaamalla meriteollisuus voi menestyä vaativassa meriympäristössä ja parantaa toimintansa turvallisuutta ja luotettavuutta.

Oikean polypropeeniliiman valinta

Kun on kyse polypropeenin (PP) liimauksesta, joka on matalan pintaenergiansa vuoksi haastava materiaali, sopivan liiman valinta on ratkaisevan tärkeää. Polypropeeniliitosliimat on suunniteltu tarjoamaan vankat ja kestävät sidokset PP-alustoille. Tässä artikkelissa tarkastellaan tärkeimpiä näkökohtia oikean polypropeeniliitosliiman valinnassa.

- Liiman yhteensopivuus: Liiman on oltava yhteensopiva polypropeenin kanssa. PP:llä on alhainen pintaenergia, mikä vaikeuttaa liimojen kiinnittymistä. Etsi liimoja, jotka on suunniteltu erityisesti PP:n liimaamiseen tai joilla on hyvät tartuntaominaisuudet matalaenergiaisille pinnoille. On välttämätöntä tutustua liiman valmistajan tekniseen tietolehteen tai ottaa yhteyttä heidän tekniseen tukeen varmistaaksesi yhteensopivuuden polypropeenin kanssa.

- Pinnan valmistelu: Pinnan asianmukainen valmistelu on ratkaisevan tärkeää onnistuneen liimauksen kannalta. PP-pinnat tulee puhdistaa epäpuhtauksien, öljyjen tai tarttumista haittaavien irrotusaineiden poistamiseksi. Tekniikat, kuten liuotinpuhdistus, plasma- tai liekkikäsittely, voivat lisätä pintaenergiaa ja edistää sitoutumista. Jotkut liimat saattavat vaatia erityisiä pintakäsittelymenetelmiä, joten valmistajan ohjeiden noudattaminen on välttämätöntä.

- Liiman vahvuus: Harkitse sovelluksessasi tarvittavaa sidoksen lujuutta. Erilaiset liimat tarjoavat vaihtelevan sidoslujuuden. Rakenteelliset liimat ovat usein suositeltavia korkean lujuuden liimaussovelluksissa, kun taas ei-rakenteelliset liimat voivat sopia kevyempiin kuormiin. Valmistajan teknisissä tiedoissa tulee olla tiedot liiman sidoslujuusominaisuuksista.

- Kovettumisaika: Liiman kovettumisaika on tärkeä näkökohta, varsinkin jos sinulla on aikaherkkiä projekteja tai tuotantoaikatauluja. Jotkut liimat vaativat pidemmän kovettumisajan, kun taas toiset tarjoavat nopeampia kovettumisvaihtoehtoja. Ota lisäksi huomioon ympäristön lämpötila ja kosteus, jotka ovat välttämättömiä optimaalisen kovettumisen kannalta. Nopeammin kovettuvat liimat voivat parantaa tuottavuutta, mutta varmistaa riittävän ajan kunnolliseen liimaukseen.

- Ympäristön kestävyys: Arvioi ympäristöolosuhteet, joille liimatut PP-osat altistuvat. Ota huomioon lämpötilan vaihtelut, kosteus, kemikaalit ja UV-altistus. Valitse liima, joka kestää erinomaisesti tiettyjä ympäristöolosuhteita varmistaaksesi sidoksen pitkäaikaisen kestävyyden ja suorituskyvyn. Liiman valmistajan tulee antaa tiedot liiman kestävyysominaisuuksista.

- Levitystapa: Harkitse liiman suositeltua levitysmenetelmää. Liimoja on saatavana eri muodoissa, kuten teippejä, kalvoja, nesteitä tai tahnoja. Valinta riippuu tekijöistä, kuten liimausalueen koosta ja geometriasta, tuotantovaatimuksista ja käytön helppoudesta. Teipit tai kalvot tarjoavat käyttömukavuutta ja nopeutta, kun taas nestemäiset liimat voivat tarjota paremman peittävyyden ja joustavuuden monimutkaisille muodoille.

- Testaus ja validointi: On suositeltavaa suorittaa ja validoida liima ennen täysimittaista tuotantoa tai kriittisiä sovelluksia. Suorita sidoslujuustestejä, ympäristöaltistustestejä ja muita asiaankuuluvia arviointeja varmistaaksesi, että liima täyttää vaatimukset.

Muista, että on erittäin tärkeää neuvotella liima-aineiden valmistajien tai teknisten asiantuntijoiden kanssa varmistaaksesi, että valitset sovellukseesi sopivan polypropeeniliiman. He voivat tarjota opastusta asiantuntemuksensa perusteella ja auttaa vastaamaan erityisiin haasteisiin, joita saatat kohdata liimausprosessin aikana.

Polypropeeniliitosliimojen tulevaisuuden trendit

Polypropeeniliitosliimojen ala kehittyy jatkuvasti, mikä johtuu entistä vahvemmista, tehokkaammista ja ympäristöystävällisemmistä liimausratkaisuista. Teknologian kehittyessä ja uusien materiaalien ja valmistusprosessien ilmaantuessa useiden tulevaisuuden trendien odotetaan muokkaavan polypropeeniliitosliimojen kehitystä. Tässä on joitain tärkeimpiä trendejä, joita kannattaa varoa:

- Parempi tarttuvuus vähän energiaa kuluttavilla pinnoilla: Polypropeeniliitosliimojen tartunta-ominaisuuksien parantaminen vähän energiaa kuluttavilla pinnoilla on edelleen tärkeä painopiste. Valmistajat kehittävät liimoja, joilla on paremmat kostutusominaisuudet ja parannettu pinnan vuorovaikutus, mikä mahdollistaa vahvemman sidoksen vaikeasti kiinnitettäviin materiaaleihin, kuten polypropeeniin.

- Kestävät ja vihreät ratkaisut: Kun kestävyydestä tulee yhä tärkeämpää kaikilla toimialoilla, ympäristöystävällisten liima-aineiden kysyntä kasvaa. Polypropeeniliitosliimojen tulevaisuuden trendeihin kuuluu todennäköisesti ympäristöystävällisten vaihtoehtojen kehittäminen, kuten liuotinvapaat liimat tai uusiutuvista tai kierrätetyistä materiaaleista valmistetut liimat. Nämä liimat tarjoavat vertailukelpoisen tai ylivoimaisen suorituskyvyn ja minimoivat samalla ympäristövaikutukset.

- Nopeampi kovettuminen ja prosessointi: Tuotantotehokkuuden parantamiseksi on kasvava kysyntä polypropeeniliitosliimoille, jotka kovettuvat nopeammin. Tiivisteet, jotka pystyvät saavuttamaan vahvoja sidoksia nopeammin, auttavat lyhentämään kokoonpano- ja käsittelyaikaa, mikä lisää tuottavuutta ja suorituskykyä. Kovetustekniikoiden, kuten UV- tai kosteuskovettuvien liimojen, edistyksillä voi olla merkittävä rooli nopeampien kovettumisaikojen saavuttamisessa.

- Lisääntynyt sidoslujuus ja kestävyys: Tulevien polypropeeniliitosliimojen odotetaan tarjoavan entistä paremman sidoslujuuden ja paremman kestävyyden. Tämä on erityisen tärkeää sovelluksissa, jotka vaativat pitkäaikaista luotettavuutta ja kestävyyttä vaativissa olosuhteissa. Formulaatioita, joilla on parannettu kemiallinen kestävyys, lämpötilankesto ja mekaaniset ominaisuudet, kehitetään vastaamaan eri teollisuudenalojen vaativia vaatimuksia.

- Räätälöinti ja sovelluskohtaiset ratkaisut: Koska käyttökohteet ja liimausvaatimukset ovat moninaiset, polypropeeniliitosliimojen tulevaisuus edellyttää todennäköisesti enemmän räätälöintiä ja räätälöityjä ratkaisuja. Liimavalmistajat voivat tehdä tiivistä yhteistyötä asiakkaiden kanssa kehittääkseen erityisiä formulaatioita, jotka vastaavat ainutlaatuisiin haasteisiin ottaen huomioon alustat, ympäristöolosuhteet ja halutut suorituskykykriteerit. Räätälöidyt liimaratkaisut voivat johtaa optimoituihin liimausprosesseihin ja parantaa tuotteen suorituskykyä.

- Älykkäiden teknologioiden integrointi: Innovatiivisten teknologioiden integrointi polypropeeniliitosliimoihin on nouseva trendi. Tähän voi sisältyä toimintojen, kuten itsekorjautuvien ominaisuuksien, on-demand-kovettamisen tai upotettujen antureiden sisällyttäminen sidoksen eheyden seuraamiseen. Nämä edistysaskeleet voivat parantaa liimattujen kokoonpanojen luotettavuutta ja suorituskykyä sekä mahdollistaa reaaliaikaisen seurannan ja huollon.

Tehokkaiden ja luotettavien polypropeeniliimojen kysynnän kasvaessa materiaalit, formulaatiot ja levitysmenetelmät kehittyvät alalla. Jatkuvan tutkimuksen ja kehityksen avulla valmistajat todennäköisesti vastaavat polypropeenin liimaukseen liittyviin haasteisiin ja rikkovat liimateknologian rajoja, mikä parantaa suorituskykyä, kestävyyttä ja tuottavuutta tulevaisuudessa.

Yhteenveto

Polypropeeniliitosliimat ovat mullistaneet tavan liittää polypropeenia ja muita alustoja eri teollisuudenaloilla, mukaan lukien autoteollisuus, kulutustavarat, lääketiede, elektroniikka, rakentaminen, ilmailu ja meriteollisuus. Erityyppiset polypropeeniliimot tarjoavat useita etuja, kuten korkean sidoslujuuden, lämpötilan ja kemikaalien kestävyyden, helpon levityksen ja poistamisen sekä alhaiset kustannukset. Sopivan liiman valinta alustalle ja levitykselle varmistaa luotettavan ja pitkäkestoisen liitoksen. Tutkimus- ja kehitystyön jatkuessa voimme odottaa entistä innovatiivisempia polypropeeniliitosliimoja, jotka tarjoavat erinomaisen suorituskyvyn, kestävyyden ja monipuolisuuden. Polypropeeniliimoilla on yhä tärkeämpi rooli valmistuksessa ja teollisuudessa, mikä mahdollistaa eri materiaalien liittämisen tehokkaammin ja tehokkaammin.