FPC liimausliima

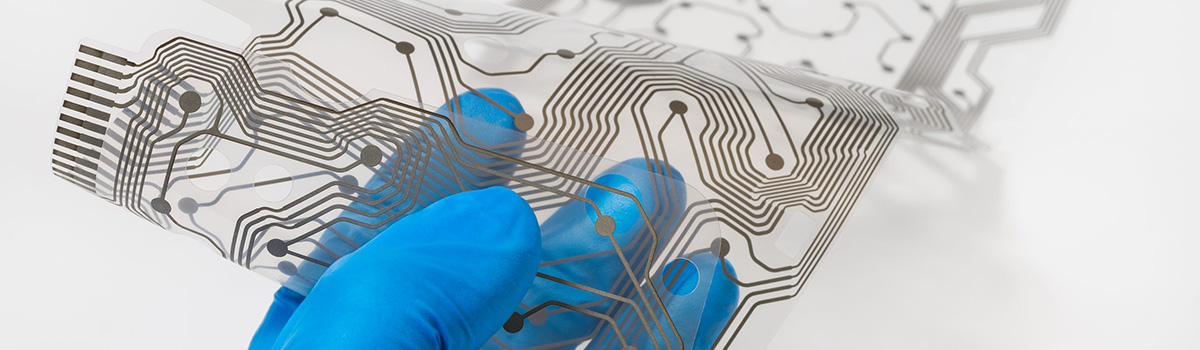

FPC-sidosliima on tärkeä komponentti joustavien painettujen piirilevyjen (FPC) valmistuksessa ja kokoonpanossa, joita käytetään laajasti erilaisissa elektronisissa laitteissa, kuten älypuhelimissa, puettavissa laitteissa ja autosovelluksissa. Nämä liimat tarjoavat vahvan sidoskyvyn, sähköeristyksen ja suojan ympäristötekijöiltä varmistaen samalla FPC-levyjen joustavuuden ja kestävyyden. Joustavien ja luotettavien elektronisten laitteiden kysynnän kasvaessa suorituskykyisten ja luotettavien FPC-liimojen merkitys on tullut kriittisemmäksi. Tässä artikkelissa tarkastellaan FPC-sidosliimojen eri tyyppejä, sovelluksia ja haasteita ja korostetaan niiden ratkaisevaa roolia joustavuuden ja luotettavuuden mahdollistamisessa elektronisissa laitteissa.

FPC-sidosliiman tyypit

FPC (Flexible Printed Circuit) liimausliimat ovat välttämättömiä joustavien piirien kokoamisessa ja liittämisessä eri elektronisissa laitteissa. Nämä liimat varmistavat luotettavan ja kestävän liitoksen joustavan piirin ja kohdealustan välillä. Markkinoilla on useita erilaisia FPC-sidosliimoja, joista jokaisella on ainutlaatuiset ominaisuudet ja käyttötarkoitukset. Tämä vastaus antaa yleiskatsauksen joistakin yleisistä FPC-liimatyypeistä.

- Akryylipohjaiset liimat: Akryylipohjaiset liima-aineet ovat suosittuja, koska ne tarttuvat erinomaisesti erilaisiin alustoihin, mukaan lukien metallit, muovit ja lasi. Ne tarjoavat joustavuutta, lämmönkestävyyttä ja kestävyyttä kosteutta ja kemikaaleja vastaan. Akryyliliimoja on saatavana eri muodoissa, kuten teippeinä, kalvoina ja nestemäisinä liimoina, mikä tekee niistä monipuolisia erilaisiin FPC-liimaussovelluksiin.

- Epoksipohjaiset liimat: Epoksipohjaiset liimat tarjoavat korkean sidoslujuuden, ja niitä käytetään laajalti FPC-liimaamiseen. Ne tarjoavat erinomaisen tarttuvuuden erilaisiin alustoihin ja tarjoavat hyvät sähköeristysominaisuudet. Epoksiliimoja on saatavana eri koostumuksina, mukaan lukien yksikomponenttiset ja kaksikomponenttiset järjestelmät, jotka tarjoavat vaihtoehtoja useisiin liimausprosesseihin ja kovettumisolosuhteisiin.

- Silikonipohjaiset liimat: Silikonipohjaiset liimat tunnetaan joustavuudestaan, korkean lämpötilan kestävyydestä ja erinomaisista sähköeristysominaisuuksistaan. Ne kestävät äärimmäisiä lämpötiloja ja kestävät hyvin kosteutta, joten ne sopivat vaativiin ympäristöihin. Silikoniliimoja käytetään yleisesti sovelluksissa, joissa on kriittinen lämmönhallinta ja luotettavuus.

- Paineherkät liimat (PSA:t): PSA:t ovat liimamateriaaleja, jotka muodostavat välittömän sidoksen painettaessa. Ne poistavat muiden kovetusprosessien tarpeen, mikä tekee niistä käteviä FPC-sidossovelluksiin. PSA:t tarjoavat hyvän tarttuvuuden erilaisiin alustoihin, ja ne voidaan helposti poistaa jättämättä jäämiä, mikä tekee niistä ihanteellisia väliaikaiseen liimaukseen tai uudelleenkäsittelyyn.

- UV-kovettuvat liimat: UV-kovettuvat liimat ovat nestemäisiä liimoja, jotka kovettuvat nopeasti joutuessaan alttiiksi ultraviolettivalolle. Ne tarjoavat nopeat kovettumisajat, korkean sidoslujuuden ja erinomaisen tarttuvuuden erilaisiin alustoihin. UV-kovettuvia liimoja käytetään yleisesti FPC-liitossovelluksissa, joissa vaaditaan nopeaa kokoonpanoa ja parempaa tuottavuutta.

- Johtavat liimat: Johtavat liimat on erityisesti suunniteltu liimaamiseen ja sähkönjohtavuuteen. Ne sisältävät johtavia täyteaineita, kuten hopeaa tai hiiltä, joiden avulla liima voi muodostaa sähköiset liitännät piirikomponenttien välille. Johtavia liimoja käytetään laajalti FPC-liitoksissa sovelluksissa, kuten EMI-suojauksessa, maadoituksessa ja sähköliitännöissä.

- Lämpöä johtavat liimat: Lämpöä johtavat liimat on suunniteltu tarjoamaan sekä sidos- että tehokkaat lämmönsiirto-ominaisuudet. Niitä käytetään FPC-liitossovelluksissa, joissa lämmönhallinta on kriittistä, kuten joustavien piirien liittämiseen jäähdytyslevyihin tai muihin lämpöä johtaviin alustoihin.

On tärkeää huomata, että FPC-sidosliiman valinta riippuu useista tekijöistä, mukaan lukien erityiset sovellusvaatimukset, substraattimateriaalit, ympäristöolosuhteet ja valmistusprosessit. Konsultoimalla liiman valmistajia tai toimittajia voi saada tarkempia tietoja ja ohjeita sopivimman liiman valitsemiseksi tiettyyn FPC-liimaussovellukseen.

Akryyliliimat: yleisin valinta

Akryyliliimat ovat suosittuja eri teollisuudenaloilla monipuolisuutensa, vahvoittensa ja helppokäyttöisyytensä ansiosta. Nämä liimat koostuvat akryylipolymeereistä, jotka tarjoavat erinomaisen tarttuvuuden monenlaisiin alustoihin. Täällä tutkimme, miksi akryyliliimat ovat yleisin valinta 450 sanan sisällä.

Yksi akryyliliimojen tärkeimmistä eduista on niiden kyky liimata eri materiaaleja yhteen. Akryyliliimoilla voidaan luoda kestäviä ja luotettavia sidoksia, liimataanpa sitten muovia, metalleja, keramiikkaa, puuta tai jopa lasia. Tämän monipuolisuuden ansiosta ne sopivat erilaisiin auto-, rakennus-, elektroniikka- ja kylttisovelluksiin.

Akryyliliimat tarjoavat myös erinomaisen sidoslujuuden ja voivat muodostaa vahvoja sidoksia, jotka kestävät suurta rasitusta, lämpötilavaihteluita ja ympäristöolosuhteita. Tämä tekee niistä ihanteellisia sovelluksiin, joissa kestävyys ja pitkäaikainen suorituskyky ovat ratkaisevan tärkeitä.

Toinen syy akryyliliimojen suosioon on niiden nopea kovettumisaika. Muihin liimatyyppeihin verrattuna akryyliliimoilla on suhteellisen lyhyet kovettumisajat, mikä mahdollistaa nopeammat tuotantosyklit. Niillä saavutetaan usein käsittelylujuus minuuteissa, mikä vähentää kokoonpanoaikaa ja lisää tuottavuutta.

Lisäksi akryyliliimat tunnetaan kosteuden, kemikaalien ja UV-säteilyn kestävyydestä. Niillä on erinomainen vedenkestävyys ja ne voivat säilyttää tarttuvuusominaisuudet myös märissä ympäristöissä. Tämä ominaisuus tekee niistä sopivia ulkokäyttöön ja ympäristöihin, joissa on odotettavissa altistuminen ankarille olosuhteille.

Akryyliliimat tarjoavat myös erinomaisen lämmönkestävyyden. Ne kestävät laajan lämpötila-alueen äärimmäisestä kylmyydestä korkeaan lämpöön tinkimättä niiden sidoslujuudesta. Tämä lämpövastus tekee niistä sopivia sovelluksiin, joissa lämpötilan vaihtelut ovat yleisiä, kuten auto- ja elektroniikkateollisuudessa.

Fyysisten ominaisuuksiensa lisäksi akryyliliimat ovat helppoja käsitellä ja levittää. Niitä on saatavana eri muodoissa, mukaan lukien nesteet, tahnat, kalvot ja teipit, mikä tarjoaa joustavuutta levitysmenetelmissä. Ne voidaan levittää automaattisilla annostelujärjestelmillä tai manuaalisesti sovelluksen erityisvaatimuksista riippuen.

Lisäksi akryyliliimat ovat yleensä hajuttomia ja niissä on alhainen haihtuvien orgaanisten yhdisteiden (VOC) pitoisuus. Tämä tekee niistä turvallisempia kuin liuotinpohjaiset liimat, jotka voivat tuottaa voimakkaita hajuja tai sisältää haitallisia kemikaaleja.

Silikoniliimat: Erinomainen ympäristönkestävyys

Silikoniliimat ovat liimaluokka, joka tunnetaan erinomaisesta ympäristönkestävyydestään. Ne tarjoavat poikkeuksellista suorituskykyä ja kestävyyttä erilaisissa sovelluksissa, mikä tekee niistä erittäin kysyttyjä auto-, elektroniikka-, ilmailu-, rakennus- ja lääketeollisuudessa.

Yksi silikoniliimojen tärkeimmistä eduista on niiden kyky kestää äärimmäisiä lämpötiloja. Ne kestävät korkeita ja matalia lämpötiloja menettämättä tartuntaominaisuuksiaan tai muuttumatta hauraiksi. Tämä tekee niistä sopivia sovelluksiin, joissa lämpötilan vaihtelut ovat yleisiä, kuten autojen moottoreissa tai elektronisissa laitteissa.

Silikoniliimat kestävät myös erinomaisesti kosteutta ja vettä. Toisin kuin monet muut liimatyypit, ne voivat säilyttää lujuuden ja eheyden jopa altistuessaan vedelle tai kostealle ympäristölle. Tämä ominaisuus on ratkaiseva sovelluksissa, joissa vaaditaan vedenpitävyyttä, kuten tiivisteiden tiivistäminen, vedenalaisten komponenttien liimaus tai elektronisten piirien suojaaminen kosteusvaurioilta.

Lisäksi silikoniliimat tarjoavat poikkeuksellisen UV-säteilyn ja sään kestävyyden. Ne kestävät pitkäaikaista altistumista auringonvalolle, sateelle, lumelle ja muille ympäristötekijöille heikentämättä tai menettämättä tarttuvia ominaisuuksiaan. Tämä tekee niistä ihanteellisia ulkokäyttöön, kuten ulkokylttien sulkemiseen, aurinkopaneelien liittämiseen tai ulkona olevien elektronisten laitteiden suojaamiseen.

Kemiallinen kestävyys on toinen alue, jolla silikoniliimat ovat erinomaisia. Ne kestävät erilaisia kemikaaleja, kuten liuottimia, öljyjä, polttoaineita ja happoja. Tämä vastustuskyky on merkittävä aloilla, kuten autoteollisuudessa ja ilmailuteollisuudessa, joissa altistuminen useille kemikaaleille on päivittäin. Jopa aggressiivisissa kemikaaleissa silikoniliimat voivat säilyttää eheytensä ja tarttuvuuden, mikä takaa pitkän aikavälin suorituskyvyn ja luotettavuuden.

Ympäristönkestävyyden lisäksi silikoniliimat tarjoavat erinomaiset sähköeristysominaisuudet. Niillä on korkea dielektrinen lujuus ja ne voivat eristää sähkövirtoja. Tämä tekee niistä ihanteellisia elektronisten komponenttien liimaamiseen ja tiivistämiseen, joissa sähköinen eristys ja suojaus ovat ratkaisevan tärkeitä.

Silikoniliimoja on saatavana eri muodoissa, mukaan lukien yksi- tai kaksiosaiset järjestelmät, sekä erilaisia kovettumismekanismeja, kuten lämpökovettuva, kosteuskovettuva tai UV-kovettuva. Tämä monipuolisuus mahdollistaa laajan valikoiman sovelluksia ja liimausvaatimuksia.

On syytä huomata, että vaikka silikoniliimat tarjoavat poikkeuksellisen ympäristönkestävyyden, niillä ei välttämättä ole samaa korkeaa alkusidoslujuutta kuin joillain muilla liimatyypeillä. Ne kuitenkin kompensoivat tämän joustavuudellaan, kestävyydellään ja pitkällä aikavälillä ankarissa olosuhteissa.

UV-kovettuvat liimat: Nopea ja tarkka liimaus

UV-kovettuvat liimat, jotka tunnetaan myös ultraviolettisäteilyllä kovettuvina liimoina, ovat saavuttaneet merkittävän suosion eri teollisuudenaloilla, koska ne tarjoavat nopean ja tarkan sidoksen. Nämä liimat tarjoavat lukuisia etuja perinteisiin liimajärjestelmiin verrattuna, joten ne ovat ensisijainen valinta sovelluksiin, jotka vaativat nopeaa ja luotettavaa tarttuvuutta.

UV-kovettuvat liimat on formuloitu erityisillä fotoinitiaattoreilla, jotka käynnistävät prosessin altistettuaan ultraviolettivalolle. Kovettumisreaktio tapahtuu lähes välittömästi, mikä mahdollistaa nopean sidoksen muodostumisen. Toisin kuin perinteiset liimat, jotka käyttävät lämpöä tai kemiallisia reaktioita kovettumiseen, UV-kovettuvat liimat muodostavat käytännössä välittömän sidoksen, mikä säästää arvokasta tuotantoaikaa ja lisää tehokkuutta.

Yksi UV-kovettuvien liimojen kriittisistä eduista on niiden tarkka sidoskyky. Kovettumisreaktio on tarkasti kontrolloitu ja paikallinen, mikä varmistaa, että liima kovettuu vain halutulla alueella. Tämä mahdollistaa komponenttien tarkan paikantamisen ja kohdistuksen myös monimutkaisissa kokoonpanoissa. Valmistajat voivat saavuttaa tiukat toleranssit ja ylläpitää tuotteiden korkeaa laatua käyttämällä UV-kovettuvia liimoja.

UV-liimojen nopea kovettumisaika on erityisen edullinen aloilla, joilla tuotannon nopea kierto on ratkaisevan tärkeää. Esimerkiksi elektroniikan valmistuksessa UV-kovettuvat liimat mahdollistavat komponenttien nopean liimauksen, mikä lyhentää kokoonpanoaikaa ja lisää tuottavuutta. Vastaavasti lääkinnällisten laitteiden teollisuudessa UV-liimat mahdollistavat erilaisten materiaalien nopean ja luotettavan liimauksen, mikä mahdollistaa monimutkaisten lääketieteellisten laitteiden nopean kokoamisen.

UV-kovettuvat liimat tarjoavat erinomaisen sidoslujuuden ja kestävyyden. Kovettumisensa jälkeen nämä liimat muodostavat vahvoja sidoksia, jotka kestävät erilaisia ympäristöolosuhteita, kuten lämpötilan vaihteluita, kosteutta ja kemikaaleja. Sidokset kestävät hyvin kellastumista tai hajoamista ajan myötä, mikä takaa pitkän aikavälin suorituskyvyn ja luotettavuuden.

UV-kovettuvat liimat ovat monipuolisia ja yhteensopivia eri alustojen kanssa, mukaan lukien muovit, metallit, lasit ja keramiikka. Ne voivat liimata yhteen erilaisia materiaaleja, mikä laajentaa sovellusaluetta, jossa niitä voidaan käyttää. UV-kovettuvat liimat tarjoavat luotettavan ratkaisun erilaisiin liimaustarpeisiin aina autoteollisuuden muoviosien napsauttamisesta elektronisten laitteiden kokoamiseen.

Lisäksi UV-kovettuvat liimat ovat liuotinvapaita, mikä eliminoi haihtuvien orgaanisten yhdisteiden (VOC) tarpeen ja vähentää ympäristövaikutuksia. Ne tarjoavat myös terveys- ja turvallisuusetuja minimoimalla altistumisen vaarallisille kemikaaleille. Liuottimien ja VOC-yhdisteiden puuttuminen edistää puhtaampaa ja terveellisempää työympäristöä käyttäjille.

Epoksiliimat: Korkea sidoslujuus ja kemiallinen kestävyys

Epoksiliimat ovat suosittuja eri teollisuudenaloilla korkean sidoslujuutensa ja erinomaisten kemiallisten ominaisuuksiensa ansiosta. Ne tarjoavat lukuisia etuja muihin liimavaihtoehtoihin verrattuna, mikä tekee niistä monipuolisia ja luotettavia useisiin sovelluksiin.

Yksi epoksiliimojen kriittisistä eduista on niiden poikkeuksellinen sidoslujuus. Ne luovat voimakkaita sidoksia, jotka kestävät huomattavaa rasitusta ja kuormitusta oikein käytettynä, joten ne sopivat sovelluksiin, jotka vaativat kestävän ja pitkäkestoisen sidoksen. Epoksiliimoilla voidaan liimata erilaisia materiaaleja, kuten metalleja, muoveja, keramiikkaa, lasia ja komposiitteja, mikä tarjoaa luotettavan liitosratkaisun eri teollisuudenaloille.

Korkean sidoslujuutensa lisäksi epoksiliimoilla on erinomainen kemiallinen kestävyys. Ne kestävät erilaisia kemikaaleja, kuten liuottimia, happoja, emäksiä, öljyjä ja polttoaineita. Tämä kemiallisen hyökkäyksen kestävyys varmistaa, että liima pysyy vakaana ja säilyttää sidoslujuutensa ankarissakin olosuhteissa. Tästä syystä epoksiliimoja käytetään yleisesti auto-, ilmailu-, elektroniikka- ja kemianteollisuuden teollisuudessa, joissa kemikaaleille altistuminen on huolenaihe.

Epoksiliimojen kemiallinen kestävyys johtuu niiden ainutlaatuisesta molekyylirakenteesta. Epoksiliimat koostuvat hartsista ja kovettimesta, jotka reagoivat kemiallisesti muodostaen silloitetun verkoston. Tämä silloitettu rakenne antaa liimalle sen lujuuden ja kestävyyden kemikaaleja vastaan. Epoksiliimojen kovettumisprosessia voidaan säätää eri kemiallisen kestävyyden saavuttamiseksi, mikä mahdollistaa räätälöinnin erityisten sovellusvaatimusten perusteella.

Lisäksi epoksiliimat kestävät erinomaisesti lämpötilaa, mikä on toinen tärkeä tekijä monilla teollisuudenaloilla. Ne voivat säilyttää sidoslujuutensa ja eheytensä korkeissa ja matalissa lämpötiloissa, mikä tekee niistä sopivia sovelluksiin, jotka ovat alttiina äärimmäisille lämpötilavaihteluille. Tämä ominaisuus on olennainen teollisuudenaloilla, kuten ilmailu- ja autoteollisuudessa, joissa komponentit voivat kokea merkittäviä lämpötilan vaihteluita.

Toinen epoksiliimojen etu on niiden monipuolisuus levitysmenetelmien suhteen. Niitä voidaan käyttää erilaisilla tekniikoilla, mukaan lukien manuaalinen annostelu, ruiskun annostelu, ruiskutus ja automaattiset annostelujärjestelmät. Tämä joustavuus levitysmenetelmissä mahdollistaa tehokkaan ja tarkan liimauksen eri tuotantoympäristöissä.

On tärkeää huomata, että asianmukainen pinnan esikäsittely ja liiman levitystekniikat ovat välttämättömiä optimaalisen sidoslujuuden ja kemiallisen kestävyyden saavuttamiseksi epoksiliimoilla. Pintojen tulee olla puhtaita, kuivia ja epäpuhtauksia, jotta varmistetaan mahdollisimman hyvä tarttuvuus. Lisäksi liima tulee sekoittaa valmistajan ohjeiden mukaisesti ottaen huomioon hartsin ja kovettimen oikea suhde ja sopivat kovettumisolosuhteet.

Yhteenvetona voidaan todeta, että epoksiliimat tarjoavat korkean sidoslujuuden ja erinomaisen kemiallisen kestävyyden, mikä tekee niistä ihanteellisen valinnan erilaisiin sovelluksiin. Niiden kyky liimata eri materiaaleja, kestää kovia kemikaaleja ja toimia hyvin äärimmäisissä lämpötiloissa tekee niistä välttämättömiä auto-, ilmailu-, elektroniikka- ja kemianteollisuuden teollisuudessa. Asianmukaisella pinnan valmistelu- ja levitystekniikoilla epoksiliimat voivat tarjota kestäviä ja luotettavia sidoksia, mikä edistää koottujen komponenttien yleistä suorituskykyä ja pitkäikäisyyttä.

Sähköä johtavat liimat: mahdollistavat sähköliitännät

Johtavilla liimoilla on ratkaiseva rooli sähköliitäntöjen mahdollistamisessa eri sovelluksissa. Nämä innovatiiviset materiaalit tarjoavat tehokkaan vaihtoehdon perinteisille juotos- tai mekaanisille kiinnitysmenetelmille tarjoamalla erinomaisen sähkönjohtavuuden, helppokäyttöisyyden ja monipuolisuuden. Tässä artikkelissa tarkastellaan johtavien liimojen keskeisiä ominaisuuksia ja sovelluksia.

Johtavat liimat formuloidaan käyttämällä johtavien täyteaineiden, kuten hopean, kuparin tai hiilen, ja polymeerisen sideaineen yhdistelmää. Johtavat täyteaineet helpottavat sähkövirran kulkua, kun taas sideaine varmistaa tarttuvuuden eri alustoihin. Tämän ainutlaatuisen koostumuksen ansiosta johtavat liimat tarjoavat luotettavat sähköliitännät jopa haastavissa ympäristöissä.

Yksi johtavien liimojen tärkeimmistä eduista on niiden yhteensopivuus useiden materiaalien kanssa. Ne voivat liimata metalleja, keramiikkaa, lasia, muovia ja jopa joustavia substraatteja, mikä tekee niistä sopivia useille teollisuudenaloille. Erilaisten materiaalien liittäminen on erityisen edullista elektroniikkateollisuudessa, jossa eri lämpölaajenemiskertoimien komponentit on liitettävä yhteen.

Johtavat liimat tarjoavat erinomaisen sähkönjohtavuuden, joka on verrattavissa perinteiseen juottamiseen. Tämän ominaisuuden ansiosta ne voivat korvata juotosliitokset tehokkaasti tietyissä sovelluksissa. Lisäksi johtavat liimat kestävät paremmin lämpökiertoa, mekaanista rasitusta ja tärinää kuin juotetut liitokset. Nämä ominaisuudet tekevät niistä ihanteellisia sovelluksiin, joissa lämpötila vaihtelee usein tai joissa on automaattisia liikkeitä.

Helppokäyttöisyys on toinen johtavien liimojen merkittävä etu. Niitä on tyypillisesti saatavana sopivissa muodoissa, kuten ruiskuina, tai kalvoina tai teippeinä annosteltuina. Tämä mahdollistaa tarkan ja kontrolloidun annostelun, mikä tekee niistä sopivia automaattisiin ja manuaalisiin kokoonpanoprosesseihin. Toisin kuin juottaminen, joka vaatii erikoislaitteita ja asiantuntemusta, johtavat liimat voidaan levittää helposti vähäisellä koulutuksella.

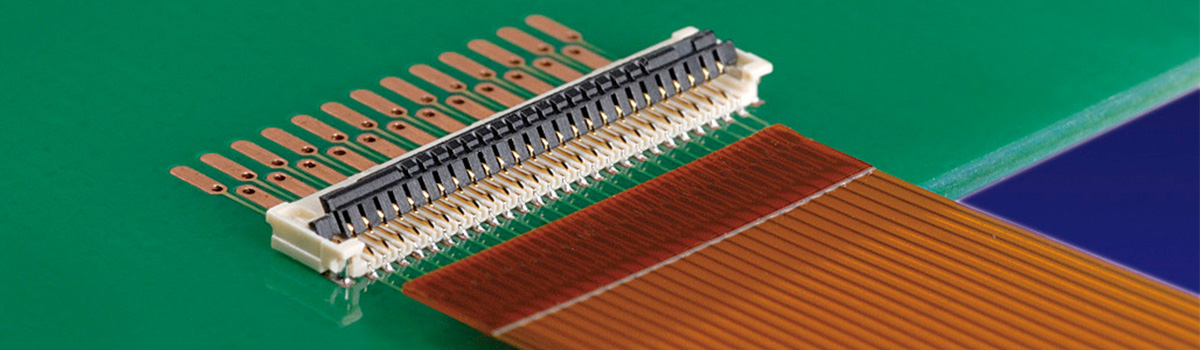

Johtavia liimoja käytetään useilla teollisuudenaloilla. Elektroniikkateollisuudessa niitä käytetään komponenttien kiinnittämiseen, meistiliittämiseen, lankojen liimaukseen ja vaihtoehtona juottamiseen painetun piirilevyn (PCB) kokoonpanossa. Niitä käytetään myös joustavan elektroniikan valmistuksessa, jossa perinteiset juotosmenetelmät eivät ole mahdollisia substraattien joustavuuden vuoksi.

Autoteollisuudessa johtavia liimoja käytetään antureiden, antennien ja valaistusjärjestelmien liittämiseen. Ne tarjoavat erinomaisen tarttuvuuden autoteollisuuden materiaaleihin, mukaan lukien muovit ja komposiitit. Lisäksi niiden kyky kestää ankaria ympäristöolosuhteita, kuten lämpötilan vaihteluita, kosteutta ja kemikaalien altistumista, tekee niistä ihanteellisen valinnan autoelektroniikkaan.

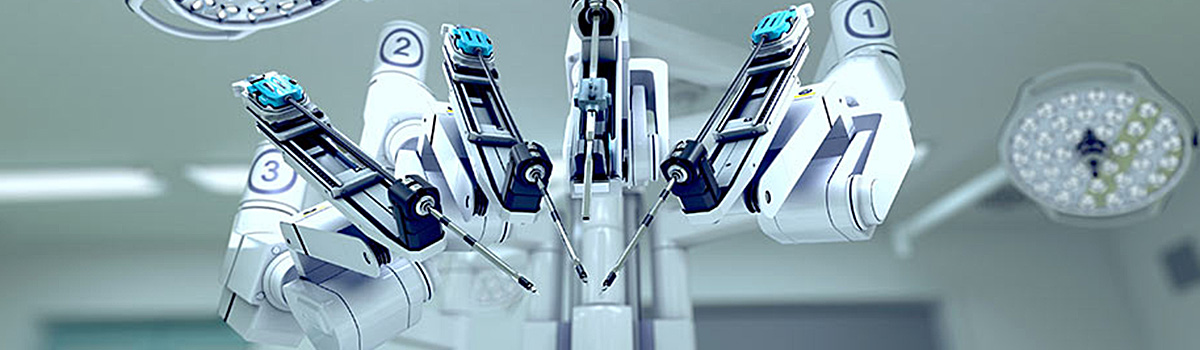

Johtavilla liimoilla on myös merkittävä rooli lääketieteen alalla. He kokoavat lääketieteellisiä laitteita, kuten antureita, elektrodeja ja implantoitavia laitteita. Johtavien liimojen biologisesti yhteensopivat muunnelmat varmistavat, että ne ovat turvallisia joutuessaan kosketuksiin ihmiskudosten kanssa.

Vähän kaasua aiheuttavat liimat: kriittinen avaruussovelluksissa

Vähän kaasua aiheuttavilla liimoilla on ratkaiseva rooli avaruussovelluksissa, joissa materiaalien on kestettävä avaruusympäristön äärimmäiset olosuhteet. Kaasunpoisto tarkoittaa haihtuvien yhdisteiden vapauttamista materiaaleista, kun ne altistetaan tyhjiölle tai korkeille lämpötiloille. Avaruudessa nämä haihtuvat yhdisteet voivat aiheuttaa merkittäviä riskejä herkkien laitteiden ja instrumenttien toimivuudelle ja luotettavuudelle.

Avaruuden tyhjiössä kaasuttuneet materiaalit voivat tiivistyä lähellä oleville pinnoille, kuten optisille linsseille tai antureille, aiheuttaen kontaminaatiota ja suorituskyvyn heikkenemistä. Likaantuminen voi heikentää mittausten tarkkuutta, heikentää signaalin laatua ja jopa johtaa kriittisten komponenttien vikaantumiseen. Lisäksi kondensoituneet, kaasuuntuneet materiaalit voivat kertyä ajan myötä muodostaen kerroksen, joka voi absorboida tai siroittaa valoa, vaikuttaen optisiin järjestelmiin ja kuvantamislaitteisiin.

Vähän kaasua aiheuttavat liimat on erityisesti suunniteltu minimoimaan haihtuvien yhdisteiden vapautuminen. Niissä on alhainen höyrynpaine, mikä tarkoittaa, että ne vapauttavat vähemmän kaasuja ja höyryjä joutuessaan alttiiksi tyhjiöolosuhteille. Tämä ominaisuus auttaa estämään herkkien pintojen ja komponenttien saastumisen ja hajoamisen.

Avaruusalukset ja satelliitit käyttävät vähän kaasua aiheuttavia liimoja eri sovelluksissa. Yksi tärkeä käyttökohde on elektronisten komponenttien liittäminen ja kapselointi. Nämä liimat muodostavat kiinteät ja luotettavat sidokset eri materiaalien välille ja minimoivat samalla kontaminaatioriskin ja kaasuun liittyvien ongelmien riskin. Ne varmistavat komponenttien rakenteellisen eheyden ja sähköliitettävyyden, jolloin ne kestävät tärinää ja iskuja laukaisun ja avaruudessa käytön aikana.

Vähäkaasupäästöiset liimat ovat myös välttämättömiä optisissa järjestelmissä, joita käytetään avaruusteleskoopeissa, kameroissa ja antureissa. Näissä järjestelmissä käytettävien liimojen tulee vaikuttaa mahdollisimman vähän linssien, peilien ja ilmaisimien selkeyteen ja suorituskykyyn. Vähentämällä kaasun muodostumista nämä liimat säilyttävät optiset ominaisuudet ja estävät kontaminaatiokerrosten muodostumisen, jotka voivat heikentää kuvanlaatua tai häiritä tarkkoja mittauksia.

Lisäksi lämmönhallinta on kriittinen näkökohta avaruussovelluksissa. Vähäkaasupäästöiset liimat sitovat jäähdytyselementtejä, lämpörajapintamateriaaleja ja muita lämmön haihduttamiseen osallistuvia komponentteja. Nämä liimat varmistavat tehokkaan lämmönsiirron ja minimoivat samalla kontaminaatioriskin, joka voi heikentää lämmönhallintajärjestelmien suorituskykyä.

Avaruussovellusten tiukkojen vaatimusten täyttämiseksi vähäkaasuiset liimat käyvät läpi tiukat testaus- ja sertifiointiprosessit. Materiaaleille suoritetaan lämpökierto, tyhjiöaltistus ja analyysi niiden kaasunpoisto-ominaisuuksien arvioimiseksi. Liimoja, jotka täyttävät organisaatioiden, kuten NASAn kaasunpoistovaatimusten (kuten ASTM E595), asettamat standardit, katsotaan soveltuviksi avaruustehtäviin.

Lämpöä johtavat liimat: lämmön hallinta elektronisissa laitteissa

Lämpöä johtavilla liimoilla on ratkaiseva rooli elektronisten laitteiden lämmön hallinnassa. Kun elektronisten komponenttien koko pienenee jatkuvasti ja ne toimivat suuremmalla tehotiheydellä, tehokkaasta lämmönpoistosta tulee yhä tärkeämpää optimaalisen suorituskyvyn ja luotettavuuden varmistamiseksi. Lämpöä johtavat liimat tarjoavat käyttökelpoisen ratkaisun siirtämällä tehokkaasti lämpöä lämpöä tuottavista komponenteista jäähdytyselementteihin tai muihin lämmönpoistomekanismeihin. Tämä artikkeli tutkii lämpöä johtavien liimojen kriittisiä näkökohtia ja niiden roolia lämmön hallinnassa elektronisissa laitteissa.

Lämpöä johtavat liimat ovat erikoisvalmisteisia materiaaleja, joilla on sekä tarttuvia ominaisuuksia että korkea lämmönjohtavuus. Ne on suunniteltu muodostamaan vahvat sidokset lämpöä tuottavien komponenttien, kuten integroitujen piirien tai teholaitteiden, ja jäähdytyselementtien tai muiden jäähdytyselementtien välille. Näiden materiaalien tarttuvuus takaa luotettavan kiinnityksen, kun taas niiden korkea lämmönjohtavuus mahdollistaa tehokkaan lämmönsiirron.

Yksi lämpöä johtavien liimojen tärkeimmistä eduista on niiden kyky täyttää pienet raot ja epätasaisuudet yhteenliittyvien pintojen välillä, mikä minimoi lämmönkestävyyden. Tämä ominaisuus on erityisen hyödyllinen kiinnitettäessä komponentteja, joiden pinnat eivät ole tasaiset tai kun käsitellään mikroskooppisia ilmarakoja, jotka estävät lämmön virtausta. Täyttämällä nämä raot lämpöä johtavat liimat muodostavat intiimin kontaktin hahmojen välille, mikä tehostaa lämmönsiirtoa ja vähentää lämpökohteiden riskiä.

Toinen kriittinen näkökohta lämmön hallinnassa elektronisissa laitteissa on kyky kestää lämpötilan vaihteluita ja mekaanisia rasituksia. Elektroniset laitteet altistuvat vaihteleville lämpötiloille ja mekaaniselle tärinälle käytön aikana. Lämpöä johtavat liimat on suunniteltu säilyttämään tartuntalujuutensa ja lämpösuorituskykynsä laajalla lämpötila-alueella, mikä takaa luotettavan lämmönpoiston myös haastavissa olosuhteissa.

Lisäksi lämpöä johtavat liimat tarjoavat sähköeristysominaisuuksia, jotka estävät sähköoikosulun komponenttien välillä. Tämä ominaisuus on ratkaisevan tärkeä elektronisissa laitteissa, joissa useita kappaleita on pakattu tiiviisti, ja johtavien elementtien välillä on vahingossa tapahtuvan kosketuksen vaara.

Lämpöä johtavia liimoja voidaan levittää erilaisilla menetelmillä, mukaan lukien annostelu, silkkipainatus tai kalvolaminointi. Näitä liimoja on saatavana eri viskositeeteissa ja kovettumismekanismeissa, mikä mahdollistaa joustavuuden valmistusprosessissa. Jotkut lämpöä johtavat liimat kovettuvat huoneenlämmössä, kun taas toiset vaativat korkeita lämpötiloja tai UV-valoa. Valmistajat voivat valita sidoksen, joka parhaiten sopii heidän tuotantovaatimuksiinsa.

Kuorittavat ja kiinnitettävät liimat: Helppo käyttää ja levittää

Peel-and-stick-liimat ovat mullistaneet tapamme lähestyä erilaisia liimausmateriaaleja vaativia projekteja ja tehtäviä. Näitä liimoja on uskomattoman helppo käyttää ja levittää, joten ne ovat suosittuja ammattilaisten ja tee-se-itse-harrastajien keskuudessa. Kätevyyden ja monipuolisuuden ansiosta irrotettavista liima-aineista on tullut suosittu ratkaisu moniin sovelluksiin.

Yksi kuorittavien ja kiinnittyvien liimojen tärkeimmistä eduista on niiden yksinkertaisuus. Toisin kuin perinteiset liimat, jotka vaativat usein sekoittamista tai erikoistyökaluja, irrotettavat liimat toimitetaan valmiiksi tukimateriaalille, valmiina käyttöön pakkauksesta. Tämä eliminoi lisälaitteiden tai laajan valmistelun tarpeen, mikä säästää aikaa ja vaivaa.

Irrotettavien liimojen levitysprosessi on suoraviivainen ja käyttäjäystävällinen. Sinun tarvitsee vain irrottaa taustapaperi, jotta liimapuoli tulee näkyviin, ja painaa se tiukasti haluamaasi pintaan. Liima kiinnittyy nopeasti ja turvallisesti tarjoten välittömän tarttumisen ilman puristimia tai kuivumisaikaa. Tämä tekee irrotettavista liima-aineista ihanteellisia nopeisiin korjauksiin, tilapäisiin asennuksiin tai aikaherkkään projekteihin.

Toinen irrotettavien liimojen etu on niiden monipuolisuus. Niitä on saatavana eri muodoissa, kuten teipeinä, arkeina tai pisteinä, eri sovelluksiin ja materiaaleihin sopivaksi. Riippumatta siitä, haluatko kiinnittää kevyitä esineitä, kiinnittää koristeita tai tiettyjä järeitä esineitä, irrotettava liima sopii tehtävään. Ne tarttuvat hyvin erilaisiin pintoihin, mukaan lukien puu, metalli, lasi, muovi ja kangas, tarjoten joustavuutta ja yhteensopivuutta eri materiaalien kanssa.

Peel-and-stick-liimat tunnetaan myös puhtaasta levityksestään. Toisin kuin perinteiset liimat, jotka voivat olla sotkuisia ja vaativat puhdistusta, irrotettavat liimat eivät jätä jäämiä, kun ne levitetään ja poistetaan oikein. Tämä on erityisen edullista työskenneltäessä herkillä tai viimeistellyillä pinnoilla, joita haluat suojata vaurioilta.

Helppokäyttöisyytensä lisäksi irrotettavilla liimoilla on usein vahva sidoskyky. Liimat on suunniteltu tarjoamaan luotettava ja kestävä liimaus varmistaen, että kiinnitetyt osat pysyvät tukevasti paikoillaan. On kuitenkin tärkeää valita projektiisi sopiva liima ja noudattaa valmistajan ohjeita optimaalisen tuloksen saavuttamiseksi.

Liimakalvot: Tehokkuuden ja johdonmukaisuuden lisääminen

Liimakalvot ovat monipuolisia materiaaleja, jotka tarjoavat erilaisia käyttökohteita eri teollisuudenaloilla. Ne ovat ohuita kerroksia tahmeita aineita, jotka on päällystetty taustamateriaalille, kuten paperille, muoville tai kankaalle. Nämä kalvot tarjoavat lukuisia etuja, jotka lisäävät tehokkuutta ja johdonmukaisuutta eri prosesseissa. Tässä artikkelissa tutkitaan, kuinka liimakalvot parantavat tehokkuutta ja yhdenmukaisuutta eri sovelluksissa.

Yksi liimakalvojen keskeinen etu on niiden helppokäyttöisyys. Toisin kuin perinteiset liimat, jotka saattavat vaatia sekoittamista tai erikoislaitteita, liimakalvot ovat valmiita käyttöön. Ne voidaan helposti leikata haluttuun muotoon ja kokoon, mikä tekee niistä ihanteellisia nopeaan ja tarkkaan levitykseen. Tämä säästää valmistus- ja kokoonpanoprosessien aikaa ja resursseja, mikä lisää yleistä tehokkuutta.

Lisäksi liimakalvot tarjoavat tasaisen liimauksen. Niiden tasainen paksuus ja hallitut tarttumisominaisuudet takaavat luotettavan tartunnan eri materiaalien välillä. Liimakalvot antavat tasaisen sidoslujuuden, minimoiden epäonnistumisen tai uudelleenkäsittelyn riskin, olipa kyseessä sitten kahden pinnan yhdistäminen, laminointi tai komponenttien kiinnitys. Tämä johdonmukaisuus parantaa tuotteiden laatua, vähentää jätettä ja lisää tuottavuutta.

Toinen tapa, jolla liimakalvot lisäävät tehokkuutta, on niiden yhteensopivuus automaatiojärjestelmien kanssa. Useiden teollisuudenalojen automaation kasvavan trendin myötä liimakalvot on suunniteltu yhteensopiviksi robottikokoonpano- ja pakkausprosessien kanssa. Ne voidaan helposti integroida automatisoituihin tuotantolinjoihin, mikä mahdollistaa nopeat ja tarkat liitostoiminnot. Tämä ei ainoastaan lisää tehokkuutta, vaan myös vähentää työvoimakustannuksia ja inhimillisiä virheitä.

Lisäksi liimakalvot parantavat tehokkuutta tiivistys- ja suojasovelluksissa. Ne tarjoavat esteen kosteutta, pölyä ja epäpuhtauksia vastaan ja estävät herkkien komponenttien tai tuotteiden vahingoittumisen. Liimakalvot tarjoavat luotettavan ja tasaisen suojan, olipa kyseessä elektroniikkalaitteiden sulkeminen, elintarvikkeiden pakkaaminen tai pintojen suojaaminen korroosiolta. Tämä edistää tuotteiden pitkäikäisyyttä ja luotettavuutta vähentäen toistuvien huollon tai vaihtojen tarvetta.

Lisäksi liimakalvot mahdollistavat tehokkaan räätälöinnin ja suunnittelun joustavuuden. Ne voidaan räätälöidä erityisvaatimusten mukaan, kuten erilaiset sidoslujuudet, lämpötilankesto tai optiset ominaisuudet. Näin valmistajat voivat optimoida liimaominaisuudet käyttötarpeidensa perusteella, mikä varmistaa parhaan suorituskyvyn ja luotettavuuden. Lisäksi liimakalvot voidaan helposti tulostaa tai koristella, mikä tarjoaa brändäysmahdollisuuksia ja esteettistä vetovoimaa.

Hot Melt Adhesives: Nopea ja kestävä liimaus

Hot melt adhesives (HMA:t) ovat monipuolisia liimoja, jotka tarjoavat nopeita ja kestäviä liimausratkaisuja eri teollisuudenaloilla ja sovelluksissa. Nämä liimat tai kuumaliima ovat termoplastisia materiaaleja, jotka sulatetaan nestemäiseen tilaan ja levitetään sulana. Jäähtyessään ne jähmettyvät ja muodostavat vahvan sidoksen alustojen välille. Tässä on lähempi katsaus kuumasulateliimojen ominaisuuksiin, etuihin ja sovelluksiin.

Yksi HMA:n kriittisistä eduista on niiden nopea liimauskyky. Nämä liimat nesteytyvät nopeasti kuumennettaessa, mikä mahdollistaa tehokkaan ja nopean levityksen. Ne eliminoivat liuottimen haihtumisen tai kemiallisten reaktioiden tarpeen, toisin kuin muut liimat. Kuumaliimojen nopea jähmettyminen lyhentää kokoonpano- ja tuotantoaikoja, lisää tuottavuutta ja säästää kustannuksia.

Lisäksi kuumasulateliimat tarjoavat poikkeuksellista kestävyyttä liimatuissa liitoksissa. Ne kestävät erinomaisesti kosteutta, kemikaaleja ja lämpötilan vaihteluita. Tämän kimmoisuuden ansiosta ne sopivat vaativiin ympäristöihin ja sovelluksiin, jotka vaativat pitkäkestoista ja luotettavaa sidosta. HMA:t tarjoavat myös joustavuutta ja iskunkestävyyttä, minkä ansiosta ne kestävät tärinää ja iskuja vaarantamatta sidoksen eheyttä.

HMA:t löytävät sovelluksia useilla teollisuudenaloilla, mukaan lukien pakkaus, puuntyöstö, autoteollisuus, elektroniikka, tekstiilit ja rakentaminen. Kuumasuliimia käytetään laajalti koteloiden ja laatikoiden sulkemiseen, peukalointia osoittaviin sulkimiin sekä etikettien ja teippien liimaukseen. Ne tarjoavat turvalliset ja vahingoittamattomat sinetit, jotka varmistavat tuotteen eheyden ja estävät ryöstelyn.

HMA:iden puuntyöstösovellukset sisältävät reunanauhan, viilun ja laminoinnin. Kuumaliimojen nopeasti kovettuva luonne helpottaa tehokkaita kokoonpanolinjaprosesseja. Ne luovat vahvoja sidoksia puuliitoksiin, mikä parantaa huonekalujen ja kalusteiden rakenteellista eheyttä ja pitkäikäisyyttä.

Autovalmistajat käyttävät kuumasulateliimoja sisä- ja ulkoverhoilujen liimaamiseen, johdinsarjaan ja tiivisteiden tiivistämiseen. Näiden liimojen kestävyys ja lämmönkestävyys tekevät niistä ihanteellisia autosovelluksiin, joissa suorituskyky äärimmäisissä olosuhteissa on välttämätöntä.

Elektroniikan kokoonpanossa ja valmistuksessa käytetään usein sulateliimoja komponenttien liittämiseen, langan kiinnittämiseen ja kapselointiin. Niiden kyky sitoa erilaisia materiaaleja, kuten muoveja, metalleja ja lasia, tekee niistä soveltuvia erilaisiin elektronisiin sovelluksiin.

Tekstiiliteollisuuden kuumasulateliimoihin kuuluvat kankaan laminointi, päärmäys ja applikointiliimaus. Ne mahdollistavat tarkan ja puhtaan liittämisen ilman ompelua, ompelemista tai muita mekaanisia kiinnitysmenetelmiä.

Rakennusalalla HMA:ita käytetään lattian asennukseen, panelointiin, eristykseen ja laattojen liimaamiseen. Niiden nopeasti kovettuva ominaisuudet helpottavat nopeita rakennusprosesseja ja varmistavat luotettavan tarttuvuuden erilaisiin rakennusmateriaaleihin.

Paineherkät liimat: varmistavat tasaisen tarttumisen

Paineherkät liimat (PSA) ovat monipuolisia materiaaleja, joita käytetään eri teollisuudenaloilla auto- ja elektroniikasta pakkauksiin ja lääketieteellisiin laitteisiin. Nämä liimat tarjoavat ainutlaatuisia etuja, kuten helppokäyttöisyyden, välittömän kiinnittymisen ja kyvyn tarttua monenlaisiin pintoihin. Tasaisen tarttuvuuden varmistaminen voi kuitenkin olla haaste PSA:n kanssa työskennellessä. Tässä on muutamia keskeisiä näkökohtia luotettavan ja tasaisen tarttuvuuden saavuttamiseksi paineherkillä liimoilla.

- Pinnan esikäsittely: Pinnan asianmukainen esikäsittely on ratkaisevan tärkeää, jotta saavutetaan tasainen tarttuvuus PSA:iden kanssa. Pintojen tulee olla puhtaita, kuivia ja puhtaita pölystä, öljystä, rasvasta ja kosteudesta. Pinnan puhdistaminen sopivilla liuottimilla tai puhdistusaineilla ja käyttämällä tekniikoita, kuten hankausta tai plasmakäsittelyä, voi parantaa tarttuvuutta lisäämällä pintaenergiaa ja poistamalla mahdollisia liimautumisen esteitä.

- Materiaalien yhteensopivuus: On tärkeää varmistaa, että PSA on yhteensopiva substraattimateriaalin kanssa. Joillakin PSA:illa voi olla huonoja tarttuvuus- tai yhteensopivuusongelmia tiettyjen pintojen kanssa. Sekä liiman että alustan kemiallisen koostumuksen ja ominaisuuksien ymmärtäminen voi auttaa valitsemaan sopivan liiman tiettyyn käyttötarkoitukseen, mikä varmistaa tasaisen tarttuvuuden.

- Levitystekniikka: Levitystekniikalla on merkittävä rooli tasaisen tarttuvuuden saavuttamisessa. Paine, lämpötila ja viipymäaika levityksen aikana voivat vaikuttaa sidoslujuuteen. On tärkeää noudattaa valmistajan suosituksia levitysparametreista, mukaan lukien oikea käytettävä paine ja suositeltu liimauslämpötila-alue.

- Kovettumisaika: PSA:t vaativat tyypillisesti tietyn ajan saavuttaakseen täyden tartuntavoimansa. Tämä kovettumisaika antaa liiman virrata ja muodostaa vahvoja sidoksia alustaan. On tärkeää varata riittävästi kovettumisaikaa ennen kuin liimattu kokoonpano altistetaan rasitukselle tai kuormitukselle. Prosessin kiirehtiminen voi johtaa heikompaan tarttumiseen tai jopa liimavaurioon.

- Ympäristötekijät: Ympäristöolosuhteet voivat vaikuttaa PSA:n suorituskykyyn. Sellaiset tekijät kuin lämpötila, kosteus ja altistuminen kemikaaleille tai UV-säteilylle voivat vaikuttaa liiman ominaisuuksiin ja tartuntakykyyn. Ymmärtämällä erityiset ympäristöolosuhteet, joille liima altistuu, ja valitsemalla liima, joka kestää näitä tekijöitä, voidaan varmistaa tasainen tarttuvuus ajan mittaan.

- Testaus ja laadunvalvonta: Säännölliset testaukset ja laadunvalvontatoimenpiteet ovat välttämättömiä tasaisen tarttumisen varmistamiseksi. Liiman suorituskykyä voidaan arvioida erilaisilla testausmenetelmillä, kuten kuoriutumiskiinnitys, leikkauslujuus ja tarttuvuus. Asianmukaisten testauskäytäntöjen luominen ja säännölliset laaduntarkastukset tuotannon aikana voivat auttaa havaitsemaan epäjohdonmukaisuudet tai ongelmat varhaisessa vaiheessa ja varmistamaan johdonmukaisen kiinnittymisen lopputuotteessa.

- Varastointi ja säilyvyys: Oikeat säilytysolosuhteet ja säilyvyysaikaohjeiden noudattaminen ovat välttämättömiä liiman suorituskyvyn ylläpitämiseksi. PSA:t voivat hajota ajan myötä lämmön, valon tai ilman vaikutuksesta, mikä vaikuttaa niiden tarttuvuusominaisuuksiin. Sidosten säilyttäminen valvotuissa ympäristöissä ja niiden käyttäminen suositellun säilyvyysajan puitteissa voi auttaa ylläpitämään tasaista tarttumista.

Liiman annostelutekniikat: tarkkuus ja tehokkuus

Liima-annostelutekniikat ovat tärkeitä eri teollisuudenaloilla varmistaen tarkkuuden ja tehokkuuden liimaussovelluksissa. Riippumatta siitä, onko kyseessä valmistus, kokoonpano tai korjaus, oikea annostelumenetelmä voi vaikuttaa merkittävästi liimasidosten laatuun ja luotettavuuteen. Tässä artikkelissa tarkastellaan kriittisiä tekniikoita, jotka auttavat saavuttamaan tarkkuuden ja tehokkuuden liiman annostelussa rajoitetun sanamäärän sisällä.

- Manuaalinen annostelu: Manuaalista liiman annostelua käytetään yleisesti pienimuotoisissa toimissa tai monimutkaisissa sovelluksissa. Se sisältää kädessä pidettävien laitteiden, kuten ruiskujen, puristettavien pullojen tai siveltimien, käyttämisen liiman levittämiseen tarkasti. Vaikka tämä menetelmä tarjoaa joustavuutta ja hallittavuutta, se riippuu käyttäjän taidoista ja johdonmukaisuudesta.

- Aika/paineannostelu: Aika/paineannostelu on laajalti käytetty tekniikka, joka mahdollistaa johdonmukaisen ja kontrolloidun liiman levityksen. Siinä käytetään pneumaattisia tai sähköisiä annostelulaitteita, joissa on paineensäätimet ja ajastimet. Annosteluaikaa ja painetta säätämällä käyttäjät voivat valvoa tarkasti levitettävän liiman määrää. Tämä tekniikka soveltuu keski- tai korkeaviskoosisille liimoille.

- Suihkutus: Suihkutus on annostelutekniikka, joka käyttää nopeaa liimavirtaa levittääkseen tarkkoja ja pieniä määriä liimaa kohdepinnalle. Sitä käytetään yleisesti sovelluksissa, jotka vaativat nopeaa ja tarkkaa sijoittelua, kuten elektroniikkakokoonpano tai mikroliittäminen. Suihkutusjärjestelmät käyttävät pietsosähköistä tai pneumaattista toimintaa ohjattujen liimapisaroiden luomiseksi.

- Suihkeannostelu: Suihkeannostelu on tehokas tekniikka suurten alueiden peittämiseksi tai tasaisen peittävyyden saavuttamiseksi. Siinä liima sumutetaan hienoiksi pisaroiksi ja ohjataan pinnalle ilmanpaineella tai automaattisella ruiskupistoolilla. Suihkeannostelua käytetään yleisesti auto-, puunjalostus- tai pakkausteollisuudessa, joissa vaaditaan nopeaa ja tasaista peittoa.

- Robotti-annostelu: Robotti-annostelujärjestelmät tarjoavat tarkkoja ja toistettavia liimasovelluksia ohjelmoitavan automaation avulla. Ne on varustettu edistyneillä antureilla ja annosteluventtiileillä, jotka voidaan ohjelmoida seuraamaan monimutkaisia kuvioita ja muotoja. Robottiannostelu varmistaa johdonmukaisuuden ja tarkkuuden, mikä tekee siitä ihanteellisen suuren volyymin tuotantolinjoille ja monimutkaisille kokoonpanoprosesseille.

- Kalvo/pyörrepinnoite: Kalvo- tai pyörrepinnoite on tekniikka, jolla levitetään tasainen liimakerros alustalle. Siinä käytetään pyörivää mekanismia tai applikaattoria liiman levittämiseksi ohueksi jatkuvaksi kalvoksi. Tätä menetelmää käytetään yleisesti auto-, ilmailu- ja rakennusteollisuudessa, joissa hallittu liiman paksuus on kriittinen optimaalisen suorituskyvyn kannalta.

FPC-liimausliimasovelluksen haasteita

FPC-liimaus (Flexible Printed Circuit) asettaa useita haasteita, joihin on vastattava onnistuneen liimauksen ja luotettavan suorituskyvyn varmistamiseksi. Nämä haasteet johtuvat ensisijaisesti FPC-laitteiden ainutlaatuisista ominaisuuksista ja vaatimuksista. Tässä vastauksessa hahmotan joitakin keskeisiä haasteita, joita FPC-sidosliimasovelluksessa on kohdattu.

- Alustan yhteensopivuus: FPC:t on valmistettu joustavista materiaaleista, kuten polyimidistä, polyesteristä tai ohuesta kuparista, joilla on erilaiset pintaominaisuudet kuin jäykillä alustoilla. Liimausliiman on oltava yhteensopiva FPC-materiaalin kanssa, jotta varmistetaan asianmukainen tarttuvuus aiheuttamatta delaminaatiota tai vaurioita alustalle.

- Pinnan esikäsittely: Pinnan asianmukainen esikäsittely on kriittinen liimauksen kannalta. FPC-pinnoissa on usein jäämiä, öljyjä tai epäpuhtauksia, jotka voivat estää tarttumista. Haasteena on valita oikea puhdistusmenetelmä tai pintakäsittely näiden epäpuhtauksien poistamiseksi vaarantamatta FPC:n eheyttä.

- Liimaviivan paksuuden hallinta: Tasaisen sidosviivan paksuuden saavuttaminen on välttämätöntä luotettavan suorituskyvyn kannalta. Epätasainen liiman paksuus voi johtaa sähkönjohtavuuden, mekaanisen lujuuden ja lämmönhallinnan vaihteluihin. Liimaviivan paksuuden tarkan hallinnan varmistaminen voi olla haastavaa FPC-laitteiden joustavan luonteen vuoksi.

- Lämmönhallinta: FPC:itä käytetään usein sovelluksissa, joissa lämpötilavaihtelut ovat odotettavissa. Liimaukseen käytetyllä liimalla on oltava hyvä lämmönjohtavuus, jotta se haihduttaa lämpöä tehokkaasti ja estää paikallisia kuumia kohtia, jotka voivat vahingoittaa FPC:tä tai sen osia. Optimaalisen lämmönhallinnan saavuttaminen FPC:n joustavuudesta ja sähköisistä ominaisuuksista tinkimättä on haaste.

- Liiman kovettuminen: FPC-sidosliimat vaativat yleensä kovetusprosesseja, kuten lämpöä tai UV-säteilyä. Haasteena oli varmistaa tasainen ja täydellinen kovettuminen koko sidoslinjan yli, erityisesti monimutkaisissa tai tiiviisti pakatuissa FPC-malleissa. Riittämätön kovettuminen voi johtaa vahvempaan tarttumiseen tai epätäydelliseen liimaukseen, mikä johtaa luotettavuusongelmiin.

- Joustavuus ja kestävyys: FPC:t on suunniteltu joustaviksi, ja liima-aineen on sovitettava tämä joustavuus vaarantamatta sen eheyttä. Liiman on kestettävä toistuvaa taivutusta, taipumista ja venymistä halkeilematta, delaminoitumatta tai menettämättä tarttumislujuutta. Sekä joustavuuden että kestävyyden ylläpitävän sidoksen löytäminen voi olla haastavaa.

- Sähkönjohtavuus: FPC:t kuljettavat usein sähköisiä signaaleja, mikä tekee sähkönjohtavuudesta kriittisen vaatimuksen. Liimausliima ei saa aiheuttaa suurta vastusta, joka voisi häiritä piirin suorituskykyä. Hyvän sähkönjohtavuuden saavuttaminen sidoslinjan poikki samalla kun varmistetaan mekaaninen eheys, on haaste.

- Prosessin automatisointi: Liiman levitysprosessin automatisointi on välttämätöntä aloilla, joilla FPC-sidonta suoritetaan mittakaavassa. Haasteena on kehittää automatisoituja järjestelmiä, jotka voivat levittää liimaa johdonmukaisesti tarkasti ja tehokkaasti ja ottaa huomioon FPC-kokojen, -muotojen ja -mallien vaihtelut.

Näihin haasteisiin vastaaminen edellyttää kattavaa tietämystä FPC-materiaaleista, liima-aineista ja sovelluksen erityisvaatimuksista. Se edellyttää usein huolellista materiaalin valintaa, prosessin optimointia ja testausta, jotta varmistetaan liiman yhteensopivuus, suorituskyky ja luotettavuus FPC-sidossovelluksissa.

Luotettavuustestaus: Liiman suorituskyvyn arviointi

Luotettavuustestaus on tärkeä vaihe liimojen suorituskyvyn arvioinnissa. Liimoja käytetään laajasti eri teollisuudenaloilla, kuten autoteollisuudessa, ilmailuteollisuudessa, elektroniikassa ja rakentamisessa, erilaisten materiaalien liimaamiseen. Liimaliitosten luotettavuus on välttämätöntä lopputuotteen turvallisuuden, kestävyyden ja yleisen suorituskyvyn varmistamiseksi.

Luotettavuustestaukseen kuuluu liimasidosten altistaminen erilaisille olosuhteille ja stressitekijöille, jotka simuloivat todellisia ympäristöjä ja käyttöskenaarioita. Tavoitteena on arvioida liiman kykyä säilyttää sidoslujuus ja eheys ajan kuluessa. Tässä on joitain keskeisiä näkökohtia, jotka on otettava huomioon arvioitaessa liiman suorituskykyä luotettavuustestauksessa:

- Kiinnityslujuus: Liiman alkuperäinen sidoslujuus arvioidaan standardoiduilla testeillä, kuten lävistysleikkaus-, kuoriutumis- tai vetotesteillä. Nämä testit mittaavat liimasidoksen katkaisemiseen tarvittavaa voimaa. Se tarjoaa vertailun sidoslujuuteen erilaisille olosuhteille altistumisen jälkeen.

- Ympäristöaltistus: Liimat altistuvat usein ankarille ympäristöolosuhteille, kuten äärimmäisille lämpötiloille, kosteudelle, UV-säteilylle ja kemikaaleille. Luotettavuustestaukseen kuuluu liimanäytteiden altistaminen nopeutetuille ikääntymistesteille, jotka simuloivat näitä olosuhteita pitkän ajan kuluessa. Tämä auttaa arvioimaan liiman kestävyyttä ympäristön hajoamista vastaan ja sen kykyä ylläpitää sidoslujuutta epäsuotuisissa olosuhteissa.

- Lämpöpyöräily: Lämpötilavaihtelut voivat aiheuttaa materiaalien laajenemista ja supistumista, mikä voi rasittaa liimasidoksia. Lämpökiertotesteissä liimanäytteet altistetaan toistuville lämpötilasykleille alhaisista korkeisiin äärimmäisyyksiin, jotta voidaan arvioida liiman kestävyyttä lämpörasitusta vastaan ja sen kykyä säilyttää sidoksen eheys.

- Mekaaninen jännitys: Liimaliitokset voivat kohdata käytön aikana erilaisia mekaanisia rasituksia, kuten jännitystä, puristusta, leikkausta ja tärinää. Luotettavuustestaukseen kuuluu liimanäytteiden altistaminen mekaaniselle rasitukselle syklisillä väsymis-, isku- tai taivutustesteillä. Nämä testit auttavat arvioimaan liiman kykyä kestää automaattista kuormitusta ilman, että liima katkeaa.

- Kestävyys ja ikääntyminen: Liimaliitoksilla odotetaan olevan pitkäkestoinen kestävyys, ja niiden tulee vastustaa hajoamista ajan myötä. Luotettavuustestaukseen sisältyy pitkäaikaisia ikääntymistestiä, jotka simuloivat tuotteen odotettua käyttöikää. Tämä voi tarkoittaa liimanäytteiden altistamista pitkäaikaiselle ympäristötekijöille, kuten lämpötilalle, kosteudelle ja UV-säteilylle, ja sidoksen lujuuden ja eheyden säännöllistä arviointia.

- Yhteensopivuus: Liimojen on oltava yhteensopivia materiaalien kanssa, joita ne on tarkoitettu liimattavaksi. Luotettavuustestauksessa arvioidaan liiman yhteensopivuutta eri alustojen kanssa, mukaan lukien metallit, muovit, komposiitit ja muut teollisuudessa yleisesti käytetyt materiaalit. Yhteensopivuustesteillä arvioidaan liiman sidoslujuutta, kemiallisen vuorovaikutuksen kestävyyttä ja mahdollisia haitallisia vaikutuksia alustaan.

Luotettavuustestaus antaa arvokasta tietoa liimojen toimivuudesta ja rajoituksista erilaisissa olosuhteissa. Se auttaa valmistajia valitsemaan sopivimman liiman käyttötarkoitukseensa ja varmistaa sen luotettavuuden ja kestävyyden tosielämässä. Suorittamalla tiukat luotettavuustestit valmistajat voivat vähentää liimasidoksen epäonnistumisen riskiä, parantaa tuotteiden laatua ja parantaa asiakastyytyväisyyttä.

Ympäristönäkökohdat FPC-liimauksessa

FPC (Flexible Printed Circuit) liimausliimoilla on ratkaiseva rooli elektronisten laitteiden kokoonpanossa ja luotettavuudessa. Kun ympäristötietoisuus ja kestävyys ovat yhä tärkeämpiä, on tärkeää ottaa huomioon näiden liimojen ekologiset vaikutukset. Tässä on joitain kriittisiä ympäristönäkökohtia, jotka liittyvät FPC-sidosliimoihin:

- Myrkyllisyys: Yksi tärkeimmistä huolenaiheista on liiman ja sen aineosien myrkyllisyys. Liimat voivat sisältää haitallisia kemikaaleja, kuten haihtuvia orgaanisia yhdisteitä (VOC) tai vaarallisia ilmansaasteita (HAP). Näillä aineilla voi olla haitallisia vaikutuksia ihmisten terveyteen ja ympäristöön. Valmistajien tulee pyrkiä minimoimaan tai poistamaan myrkylliset kemikaalit liimakoostumuksistaan.

- Päästöt ja ilmanlaatu: Valmistus- ja levitysprosessien aikana FPC-sidosliimat voivat vapauttaa VOC-yhdisteitä ja muita ilman epäpuhtauksia ilmakehään. Nämä päästöt lisäävät ilman saastumista ja voivat vaikuttaa haitallisesti ilmanlaatuun. Ympäristötietoiset liimavalmistajat pyrkivät vähentämään näitä päästöjä formuloimalla vähän VOC- tai nolla-VOC-liimoja.

- Energiankulutus: FPC-sidosliimojen tuotanto vaatii energiaa, joka tulee usein uusiutumattomista lähteistä. Ympäristövaikutusten minimoimiseksi valmistajien tulee ottaa käyttöön energiatehokkaita prosesseja ja tutkia uusiutuvien energialähteiden käyttöä.

- Jätteen syntyminen: Liiman levitysprosessit voivat tuottaa jätettä, mukaan lukien ylimääräinen liima-, pakkaus- ja puhdistusmateriaalit. Asianmukaisia jätehuoltokäytäntöjä, kuten kierrätystä tai jätemateriaalien uudelleenkäyttöä tulee noudattaa aina kun mahdollista. Lisäksi valmistajien tulisi tutkia pidemmän säilyvyyden omaavien liimojen kehittämistä vanhentuneiden tai käyttämättömien tuotteiden jätteen vähentämiseksi.

- Käyttöiän päättymiseen liittyviä näkökohtia: FPC-sidosliimoja sisältävien elektronisten laitteiden hävittäminen on merkittävä ympäristöongelma. Liimat, jotka eivät ole helposti hajoavia tai sisältävät vaarallisia osia, voivat aiheuttaa saastumista, kun laitteet hävitetään. Liimavalmistajien tulee pyrkiä kehittämään ympäristöystävällisiä tuotteita, jotka ovat yhteensopivia kierrätys- tai hävitysprosessien kanssa, kuten liimoja, jotka voidaan helposti erottaa piirilevyistä kierrätyksen aikana.

- Kestävä kehitys ja vihreät aloitteet: Liimavalmistajien tulee sisällyttää kestävyys liiketoimintakäytäntöihinsä. Tämä voi sisältää uusiutuvien raaka-aineiden käytön, ympäristöystävällisten valmistusprosessien toteuttamisen sekä tunnustettujen ympäristöstandardien ja sertifikaattien noudattamisen. Lisäksi yritykset voivat osallistua vihreisiin hankkeisiin, kuten tuotteiden takaisinottoohjelmiin tai kumppanuuksiin kierrätyslaitosten kanssa.

- Elinkaariarviointi: FPC-sidosliimojen kattavan elinkaariarvioinnin (LCA) suorittaminen on ratkaisevan tärkeää niiden ympäristövaikutusten ymmärtämiseksi raaka-aineen louhinnasta hävittämiseen. LCA:t auttavat tunnistamaan alueita, joilla voidaan tehdä parannuksia, kuten kasvihuonekaasupäästöjen vähentäminen, resurssien kulutuksen minimoiminen ja kierrätettävyyden parantaminen.

Trendit ja innovaatiot FPC-liimauksessa

FPC (Flexible Printed Circuit) -liimausliimat kehittyvät jatkuvasti elektronisten laitteiden paremman suorituskyvyn, pienentämisen ja parannetun luotettavuuden vaatimana. Tässä on joitain merkittäviä trendejä ja innovaatioita FPC-sidosliimoissa:

- Pienennys ja ohuus: Kun elektroniset laitteet pienenevät ja ohuet, FPC-sidosliimojen tarve näihin muototekijöihin vastaamiseksi kasvaa. Valmistajat kehittävät erittäin ohuita ja matalaprofiilisia liimoja, jotka tarjoavat vahvan sidoksen ja minimoivat kokoonpanon kokonaispaksuuden.

- Korkean lämpötilan kestävyys: Monet elektroniset laitteet, erityisesti auto-, ilmailu- ja teollisuussovelluksissa, toimivat korkeissa lämpötiloissa. FPC-liitosliimoja, joilla on parannettu lämmönkestävyys, kehitetään varmistamaan luotettava suorituskyky äärimmäisissä lämpötiloissa, mikä estää delaminaatiota tai liimauksen epäonnistumisen.

- Matalapainekovetus: Perinteiset liimakovetusprosessit vaativat usein korkeita lämpötiloja tai pitkiä kovettumisaikoja, mikä voi olla haastavaa lämpöherkille komponenteille tai herkille alustoille. Matalan paineen tekniikoiden innovaatiot, kuten UV- tai kosteuskovettuvat liimat, tarjoavat hellävaraisempia kovettumisvaihtoehtoja, mikä mahdollistaa yhteensopivuuden lämpötilaherkkien komponenttien ja alustojen kanssa.

- Johtavat liimat: Sähköä johtavien FPC-liimojen kysyntä kasvaa sovelluksissa, joissa tarvitaan sähköliitäntöjä piirielementtien välillä. Sähköä johtavat liimat eliminoivat erilaisten juotosprosessien tarpeen, mikä mahdollistaa nopeamman kokoamisen ja vähentää herkkien komponenttien lämpövaurioiden riskiä.

- Parempi joustavuus ja kestävyys: Joustavuus ja kestävyys ovat ratkaisevan tärkeitä FPC-sidosliimoille, jotta ne kestävät taipumista, vääntymistä ja tärinää joustavissa elektronisissa laitteissa. Polymeerikemian ja formulointitekniikoiden edistyminen johtaa liimoihin, joilla on parannettu joustavuus, venymä ja mekaanisen rasituksen kestävyys, mikä varmistaa luotettavan sidoksen dynaamisissa ympäristöissä.

- Ympäristöystävällisyys: Ympäristönäkökohdat, mukaan lukien kestävien raaka-aineiden käyttö ja myrkyllisten aineiden vähentäminen, ovat yhä tärkeämpiä liimakehityksessä. Valmistajat tutkivat biopohjaisia ja uusiutuvia materiaaleja vaihtoehtoina öljypohjaisille ainesosille. Lisäksi kehitetään ympäristöystävällisiä valmistusprosesseja ja kierrätettäviä liimakoostumuksia ympäristövaikutusten minimoimiseksi.

- Parempi annostelu ja levitys: Tehokas ja tarkka liiman levitys on ratkaisevan tärkeää johdonmukaisten ja luotettavien sidosten saavuttamiseksi. Annostelutekniikoiden innovaatiot, kuten automaattiset annostelujärjestelmät ja suihkutusmenetelmät, mahdollistavat liimojen hallitun ja tarkan levittämisen jopa monimutkaisissa FPC-malleissa, joissa on herkkiä komponentteja.

- Liimakalvotekniikka: Liimakalvot ovat saamassa suosiota FPC-sidoksessa niiden helppouden käsittelyn ja tarkan sijoittamisen ansiosta. Nämä esimuodostetut kalvot tarjoavat tasaisen liimapaksuuden, erinomaiset kostutusominaisuudet ja yksinkertaiset kokoonpanoprosessit. Valmistajat parantavat jatkuvasti liimakalvokoostumuksia parantaakseen niiden sidoskykyä ja yhteensopivuutta eri alustojen kanssa.

- Luotettavuuden parannukset: Pitkän aikavälin luotettavuuden varmistamiseksi kehitetään FPC-sidosliimoja, jotka kestävät paremmin kosteutta, kemikaaleja ja ikääntymistä. Nämä liimat käyvät läpi tiukat testit niiden suorituskyvyn arvioimiseksi ankarissa ympäristöolosuhteissa, mikä varmistaa yhtenäisen toimivuuden ja sidoksen eheyden tuotteen koko elinkaaren ajan.

- Räätälöinti ja sovelluskohtaiset ratkaisut: FPC-sidosliimat räätälöidään vastaamaan eri sovellusten erityisvaatimuksia, kuten autoteollisuus, kulutuselektroniikka, lääketieteelliset laitteet ja puettava tekniikka. Valmistajat tekevät tiivistä yhteistyötä laitesuunnittelijoiden ja valmistajien kanssa kehittääkseen räätälöityjä liimaratkaisuja, jotka vastaavat kunkin sovelluksen ainutlaatuisiin haasteisiin ja suorituskykyvaatimuksiin.

Sovellusalueet: Kulutuselektroniikka, autot, lääkinnälliset laitteet ja paljon muuta

Viihde-elektroniikka: Kulutuselektroniikka sisältää laajan valikoiman tuotteita, jotka on suunniteltu henkilökohtaiseen käyttöön ja viihdekäyttöön. Näitä ovat älypuhelimet, tabletit, kannettavat tietokoneet, pelikonsolit, älytelevisiot, kodin älylaitteet, puettavat laitteet ja paljon muuta. Kulutuselektroniikan sovellus on mullistanut ihmisten kommunikoinnin, työskentelyn ja viihteen. Tekniset edistysaskeleet ovat tehneet kulutuselektroniikasta tehokkaamman, kompaktimman ja edullisemman tarjoten käyttäjille saumattoman liitettävyyden, mukaansatempaavia kokemuksia ja käyttömukavuutta.

Autoteollisuus: Autoteollisuus on viime vuosina kokenut merkittäviä edistysaskeleita pääasiassa teknologian integraation vetämänä. Sähköajoneuvoista (EV) autonomisiin ajojärjestelmiin autoteollisuuden sovellukset ovat muuttaneet tapaamme matkustaa. Sähköautot ovat kasvattamassa suosiotaan ympäristöystävällisyytensä ja hiilidioksidipäästöjen vähentämisen ansiosta. Lisäksi autovalmistajat ottavat käyttöön innovatiivisia ominaisuuksia, kuten edistyneitä kuljettajaa avustavia järjestelmiä (ADAS), liitettävyyttä, infotainment-järjestelmiä ja telematiikkaa parantaakseen ajokokemusta, parantaakseen turvallisuutta ja mahdollistaakseen tehokkaan ajoneuvon hallinnan.

Lääketieteelliset laitteet: Lääketieteellisillä laitteilla on ollut ratkaiseva rooli erilaisten sairauksien diagnosoinnissa, seurannassa ja hoidossa. Ne vaihtelevat yksinkertaisista laitteista, kuten lämpömittareista ja verenpainemittareista, kehittyneisiin laitteisiin, kuten MRI-laitteisiin ja robottikirurgisiin järjestelmiin. Lääketieteellisten laitteiden avulla terveydenhuollon ammattilaiset voivat tehdä tarkkoja diagnooseja, suorittaa minimaalisesti invasiivisia toimenpiteitä ja seurata potilaan terveyttä etänä. Ne ovat mullistaneet terveydenhuoltoalan, parantaneet potilaiden tuloksia, vähentäneet sairaalahoitoa ja parantaneet hoidon yleistä laatua.

Esineiden internet (IoT): Internet of Things (IoT) on toisiinsa yhdistettyjen laitteiden verkko, johon on upotettu antureita, ohjelmistoja ja yhteysominaisuuksia. Se mahdollistaa tiedonsiirron ja viestinnän laitteiden välillä, mikä johtaa automaatioon, data-analyysiin ja parempaan päätöksentekoon. IoT:llä on sovelluksia useilla aloilla, mukaan lukien terveydenhuolto, maatalous, valmistus ja energia. Terveydenhuollossa IoT-laitteet voivat seurata potilaan elintoimintoja, seurata lääkityksen noudattamista ja mahdollistaa potilaan etävalvonnan. IoT-laitteet voivat optimoida kastelun, seurata maaperän olosuhteita ja parantaa sadonhallintaa maataloudessa. IoT:llä on potentiaalia mullistaa toimialoja tekemällä niistä tehokkaampia, kestävämpiä ja datalähtöisempiä.

Teollisuusautomaatio: Teollisuusautomaatiossa käytetään teknologiaa ja ohjausjärjestelmiä teollisten prosessien ja tehtävien automatisointiin. Näitä ovat robotiikka, konenäköjärjestelmät, anturit ja ohjelmoitavat logiikkaohjaimet (PLC). Teollisuusautomaatio lisää tuottavuutta, parantaa turvallisuutta, alentaa käyttökustannuksia ja löytää sovelluksia teollisuudessa, logistiikassa, energiassa ja muilla aloilla. Tekoälyn (AI) ja koneoppimisen (ML) integroinnin avulla teollisuusautomaatio voi optimoida prosesseja, havaita poikkeavuuksia ja mahdollistaa ennakoivan ylläpidon, mikä parantaa tehokkuutta ja vähentää seisokkeja.

Tulevaisuuden näkymät ja mahdollisuudet

FPC-liima (Flexible Printed Circuit) on kriittinen komponentti elektroniikkalaitteiden valmistuksessa. Se on ratkaisevan tärkeää luotettavien ja kestävien liitäntöjen varmistamiseksi joustavien piirien ja muiden osien välillä. Kun katsomme tulevaisuuteen, useita FPC-sidosliiman näkymiä ja mahdollisuuksia kannattaa harkita.

- Joustavan elektroniikan edistysaskel: Joustavan elektroniikan ala kehittyy nopeasti, ja joustavien näyttöjen, puettavien laitteiden ja älykkäiden tekstiilien kysyntä kasvaa. FPC-sidosliimat ovat jatkossakin korkealaatuisia, jotta ne mahdollistavat joustavien piirien kokoamisen ja yhdistämisen näissä innovatiivisissa sovelluksissa.

- Pienennetty ja ohuempi laitteet: Kun kulutuselektroniikasta tulee yhä kompaktimpi ja ohuempi, ohuemmat ja joustavammat liitäntäratkaisut ovat ensiarvoisen tärkeitä. FPC-sidosliimat voivat helpottaa erittäin ohuiden joustavien piirien kokoamista, mikä luo tyylikkäämpiä ja kevyempiä laitteita.

- Parannettu liimauskyky: Valmistajat etsivät jatkuvasti liimaratkaisuja, jotka tarjoavat erinomaisen sidoskyvyn, kuten korkean leikkauslujuuden, erinomaisen sähkönjohtavuuden ja lämmönkestävyyden. Tulevat FPC-liima-aineet sisältävät todennäköisesti kehittyneitä materiaaleja ja formulaatioita, jotka täyttävät nämä vaativat vaatimukset.

- Integrointi kehittyneiden valmistusprosessien kanssa: Nousevat valmistustekniikat, kuten 3D-tulostus, rullalta rullalle -käsittely ja hybridiintegraatio, avaavat uusia mahdollisuuksia joustavien piirien tuottamiseen. FPC-sidosliimojen tulee mukautua ja olla yhteensopivia näiden valmistusprosessien kanssa tarjoten optimoidun tarttuvuuden ja luotettavuuden.

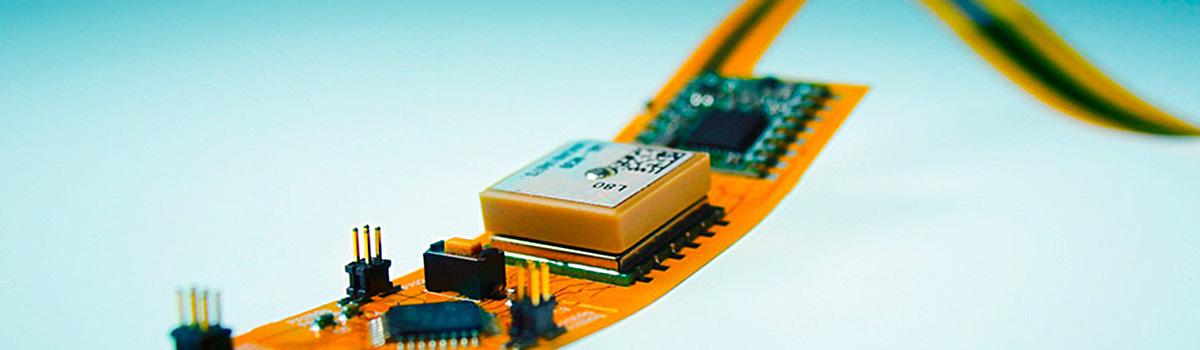

- Flexible Hybrid Electronics (FHE): FHE yhdistää perinteisen jäykän elektroniikan mukautuviin komponentteihin ja luo laitteita ainutlaatuisilla muototekijöillä ja toiminnallisuuksilla. FPC-sidosliimat ovat avainasemassa näiden hybridijärjestelmien kokoamisessa ja yhdistävät saumattomasti joustavat ja jäykät elementit.

- Kestävyys ja ympäristönäkökohdat: Kasvava keskittyminen kestävyyteen ja ympäristövastuuseen tarjoaa mahdollisuuden kehittää ympäristöystävällisiä FPC-liimoja. Tulevat valmisteet voivat sisältää uusiutuvia tai kierrätettäviä materiaaleja, mikä vähentää elektroniikkajätteen ympäristövaikutuksia.

- Älykkäiden ominaisuuksien integrointi: Esineiden internetin (IoT) ja toisiinsa yhdistettyjen laitteiden lisääntyessä FPC-sidosliimat voivat mahdollisesti sisältää älykkäitä ominaisuuksia, kuten upotettuja antureita, itsekorjautumisominaisuuksia tai lämmönhallintaominaisuuksia. Nämä edistysaskeleet parantaisivat elektronisten laitteiden toimivuutta ja luotettavuutta.

- Lääketieteen ja terveydenhuollon sovellukset: Lääketieteen alalla puettavat laitteet, implantoitavat anturit ja älykkäät terveydenhuollon tekniikat ovat lisääntyneet. FPC-sidosliimat, jotka ovat biologisesti yhteensopivia, steriloitavia ja pystyvät tarttumaan erilaisiin substraatteihin, löytävät merkittäviä käyttökohteita tällä alalla.

- Auto- ja ilmailuteollisuus: Auto- ja ilmailualat ottavat yhä enemmän käyttöön joustavia piirejä niiden kevyiden ja tilaa säästävien etujensa vuoksi. FPC-liimoille, jotka kestävät äärimmäisiä lämpötiloja, tärinää ja mekaanista rasitusta, on suuri kysyntä näissä vaativissa ympäristöissä.

- Tutkimus ja kehitys: Jatkuva tutkimus- ja kehitystyö FPC-sidosliimoissa johtaa lisäedistyksiin. Liimakemioiden, valmistustekniikoiden ja prosessien optimoinnin innovaatiot vievät alaa eteenpäin mahdollistaen uusia sovelluksia ja paremman suorituskyvyn.

Yhteistyön merkitys FPC-liimausteknologian edistämisessä

Yhteistyö on avainasemassa FPC-liimateknologian (Flexible Printed Circuit) edistämisessä. Se mahdollistaa tiedon, resurssien ja asiantuntemuksen vaihdon eri sidosryhmien kesken, mikä johtaa innovoinnin ja kehityksen kiihtymiseen. Tässä ovat tärkeimmät syyt, jotka korostavat yhteistyön merkitystä FPC-sidosliimatekniikan edistämisessä:

- Tieteidenvälinen asiantuntemus: FPC-sidosliimateknologiaan kuuluu useita aloja, mukaan lukien materiaalitiede, kemia, elektroniikan valmistus ja suunnittelu. Yhteistyö kokoaa yhteen näiden eri alojen asiantuntijat edistäen monitieteisiä lähestymistapoja ongelmanratkaisuun. Yhdistämällä tietonsa ja näkökulmansa tutkijat ja alan ammattilaiset voivat vastata monimutkaisiin haasteisiin ja kehittää uusia ratkaisuja tehokkaammin.

- Tietämyksen jakaminen: Yhteistyö helpottaa tiedon jakamista, tutkimustuloksia ja parhaita käytäntöjä eri tahojen kesken. Valmistajat, toimittajat, tutkijat ja korkeakoulut voivat tehdä yhteistyötä jakaakseen arvokkaita näkemyksiä ja teknistä tietoa FPC-liimateknologiasta. Tämä jaettu tieto auttaa välttämään tarpeettomia ponnisteluja, edistää standardointia ja nopeuttaa yleistä kehitystä.

- Resurssien saatavuus: Yhteistyö mahdollistaa laajemman valikoiman resursseja, kuten rahoitusta, laitteita, tiloja ja materiaaleja. Kumppanuus organisaatioiden, tutkimuslaitosten tai valtion virastojen kanssa voi tarjota erikoisresursseja, joita ei välttämättä ole saatavilla yksittäin. Tämä pääsy mahdollistaa laajemman kokeilun, testauksen ja prototyyppien valmistuksen, mikä johtaa parempiin FPC-sidosliimakoostumuksiin ja valmistusprosesseihin.

- Nopeutettu innovaatio: Yhteistyö edistää avoimen innovaation ja luovuuden ympäristöä. Yhdistämällä erilaisia näkökulmia ja asiantuntemusta voi syntyä uusia ideoita ja konsepteja, jotka ylittävät FPC-sidosliimatekniikan rajoja. Yhteistyöprojektit voivat myös hyödyntää kunkin kumppanin vahvuuksia yhdistämällä niiden ainutlaatuiset kyvyt ja resurssit innovatiivisten ratkaisujen kehittämiseksi nopeutettuun tahtiin.

- Markkinanäkymät ja toimialatrendit: Yhteistyö alan kumppaneiden ja loppukäyttäjien kanssa tarjoaa arvokkaita näkemyksiä markkinoiden vaatimuksista, nousevista trendeistä ja asiakkaiden vaatimuksista. Tämä ymmärrys auttaa sovittamaan FPC-sidosliimateknologian kehityksen alan kehittyviin tarpeisiin. Yhteistyö mahdollistaa varhaisen palautteen ja validoinnin, mikä varmistaa, että kehitetyt ratkaisut ovat käytännöllisiä, relevantteja ja kaupallisesti kannattavia.

- Laadunvarmistus ja standardointi: Yhteistyö helpottaa laadunvarmistustoimenpiteiden ja alan standardien luomista FPC-sidosliimateknologialle. Yhteistyö standardointiorganisaatioiden ja sääntelyelinten kanssa varmistaa, että kehitetyt liimat täyttävät turvallisuus-, luotettavuus- ja suorituskykyvaatimukset. Yhteistyö mahdollistaa myös testausmenetelmien ja validointiprotokollien jakamisen, mikä johtaa johdonmukaisempiin ja standardoidumpiin liitosprosesseihin.

- Validointi ja reaalimaailman sovellus: Yhteistyö loppukäyttäjien, valmistajien ja järjestelmäintegraattoreiden kanssa mahdollistaa FPC-sidosliimatekniikan vahvistamisen tosielämän sovelluksissa. Yhteistyöllä liimavalmistajat voivat saada arvokasta palautetta suorituskyvystä, käytettävyydestä ja valmistettavuudesta. Tämä palautesilmukka auttaa jalostamaan ja parantamaan liimakoostumuksia varmistaen niiden sopivuuden erilaisiin sovelluksiin ja ympäristöihin.

- Riskien vähentäminen: Yhteistyöllä hajautetaan tutkimus- ja kehitystyöhön liittyviä riskejä. Yhteistyökumppanit voivat yhdessä tarttua haasteisiin ja pienentää yksittäisiä riskejä yhdistämällä resursseja ja asiantuntemusta. Yhteistyö mahdollistaa myös henkisen omaisuuden ja patenttioikeuksien jakamisen, mikä edistää yhteistyökykyisempää ja vähemmän kilpailukykyistä ympäristöä.

Yhteenveto

FPC-sidosliima on elintärkeä elektronisten laitteiden joustavuuden ja luotettavuuden mahdollistamiseksi. Näiden liimojen kyky tarjota vahvat sidosominaisuudet, sähköeristys ja suoja ympäristötekijöiltä samalla kun varmistetaan FPC-levyjen joustavuus ja kestävyys, on ratkaisevan tärkeää erilaisten elektronisten laitteiden valmistuksessa ja kokoonpanossa. Teknologian kehittyessä innovatiivisten liimaratkaisujen kehittäminen sekä valmistajien, tutkijoiden ja loppukäyttäjien välinen yhteistyö on ratkaisevan tärkeää elektroniikkateollisuuden kasvaviin vaatimuksiin ja haasteisiin vastaamisessa. Hyödyntämällä FPC-sidosliiman potentiaalia voimme tasoittaa tietä entistä joustavammille, kestävämmille ja luotettavammille elektronisille laitteille, jotka toimivat nykymaailmassamme.