OLED-skermmodule-kleefmiddel

Inleiding: Die OLED (Organic Light-Emitting Diode) vertoonmodule het bekend geword vir baie elektroniese toestelle vanweë sy hoë kontrasverhouding, lewendige kleure en dunheid. Een belangrike komponent van OLED-skermmodules wat egter dikwels oor die hoof gesien word, is die gom wat die module in plek hou. ’n Geskikte gom kan die duursaamheid en betroubaarheid van die toestel verbeter en die vertoning se werkverrigting verbeter. Hierdie artikel sal die belangrikheid van OLED-skermmodule-kleefmiddel en die verskillende tipes en toepassings daarvan ondersoek.

Wat is OLED-skermmodule-kleefmiddel?

Die OLED-vertoonmodule is 'n gespesialiseerde gom wat gebruik word om OLED (Organic Light-Emitting Diode) vertoonpanele te vervaardig en saam te stel. Dit speel 'n deurslaggewende rol in die binding van verskillende vertoonmodulelae, wat strukturele integriteit, elektriese konnektiwiteit en optiese werkverrigting verskaf.

OLED-skerms is bekend vir hul dunheid, buigsaamheid en voortreflike beeldkwaliteit. Hulle bevat veelvuldige lae, insluitend die substraat, organiese bedekkings, elektrodes en inkapseling. Hierdie lae moet stewig saamgebind word om te verseker dat die skerm behoorlik funksioneer en dit teen eksterne faktore soos vog, stof en fisiese skade te beskerm.

Die gom van die OLED-skermmodule is ontwerp om aan die spesifieke vereistes van OLED-skerms te voldoen. Dit is tipies 'n deursigtige of deurskynende kleefmateriaal wat lig laat deurgaan sonder noemenswaardige inmenging. Dit is noodsaaklik vir die handhawing van die skerm se optiese eienskappe, insluitend helderheid, kleurakkuraatheid en kontras.

Een van die kritieke funksies van die gom is om elektriese verbindings tussen verskillende lae van die vertoonmodule te verskaf. Dit verseker behoorlike kontak tussen die elektrodes en die organiese lae, wat die vloei van elektriese stroom toelaat wat nodig is vir die OLED-pixels om lig uit te straal. Hierdie elektriese konneksie is van kardinale belang vir die skerm om korrek te funksioneer en beelde van hoë gehalte te produseer.

Boonop bied OLED-skermmodule-kleefstof ook strukturele ondersteuning aan die delikate OLED-lae. Die gom help om die lae aan mekaar te bind, wat delaminering voorkom en verseker dat die skerm ongeskonde bly selfs onder meganiese spanning of temperatuurvariasies. Dit verbeter die algehele duursaamheid en betroubaarheid van die vertoonmodule.

Nog 'n noodsaaklike kenmerk van OLED-skermmodule-kleefmiddel is die verenigbaarheid daarvan met die materiaal wat in die vertoonmodule gebruik word. Dit moet aan verskeie substrate kan kleef, insluitend glas en buigsame plastiek, sowel as verskillende tipes elektrodemateriale, soos indiumtinoksied (ITO) of grafeen. Die gom moet ook goeie adhesie aan die organiese lae toon, wat enige skeiding of agteruitgang met verloop van tyd voorkom.

Benewens sy gom-eienskappe, moet OLED-skermmodule-kleefmiddel ander wenslike eienskappe hê. Dit moet goeie termiese stabiliteit hê om die hitte wat tydens die werking van die skerm gegenereer word, te weerstaan. Dit moet vog en omgewingsfaktore weerstaan om langtermynbeskerming aan die OLED-lae te bied. Verder moet dit 'n lae uitgastempo hê om enige potensiële impak op die vertoning se werkverrigting of lang lewe te verminder.

In die algemeen is OLED-skermmodule-kleefstof 'n kritieke komponent in die vervaardiging van OLED-skerms. Die deursigtige en elektries geleidende eienskappe en vermoë om verskillende lae saam te bind dra by tot die funksionaliteit, duursaamheid en optiese werkverrigting van OLED-skerms, wat die vervaardiging van hoëgehalte en visueel verstommende toestelle moontlik maak.

Die rol van kleefmiddel in OLED-skermmodules

Kleefmiddel speel 'n deurslaggewende rol in OLED (Organic Light Emitting Diode) vertoonmodules, wat bydra tot hul strukturele integriteit, optiese werkverrigting en algehele betroubaarheid. OLED-tegnologie het aansienlike gewildheid verwerf as gevolg van sy voordele, soos hoë kontrasverhouding, wye kleurspektrum, vinnige reaksietyd en dun vormfaktor. Kleefmateriaal wat in OLED-vertoonmodules gebruik word, dien verskeie belangrike funksies wat hieronder uiteengesit word.

Strukturele integriteit: Kleefmiddel word gebruik om verskeie lae en komponente van 'n OLED-skermmodule saam te bind, wat hul stabiliteit en meganiese sterkte verseker. Hierdie lae sluit tipies die glas- of plastieksubstraat, die deursigtige geleidende laag, die organiese lae wat verantwoordelik is vir liguitstraling en die inkapselingslaag in. Kleefmateriaal verskaf 'n sterk binding, voorkom delaminering en behou die strukturele integriteit van die vertoonmodule.

Optiese prestasie: Kleefmateriaal dra ook by tot die visuele werkverrigting van OLED-skermmodules. Hulle is ontwerp om hoë deursigtigheid en lae waas te hê, wat ligverstrooiing tot die minimum beperk en die lig wat deur die OLED-pixels uitgestraal word, maksimeer. Dit lei tot verbeterde beeldkwaliteit, lewendige kleure en hoë kontrasverhoudings. Kleefmateriaal met uitstekende optiese eienskappe is van kardinale belang vir die bereiking van optimale vertoonprestasie.

Termiese bestuur: OLED-skerms genereer hitte tydens werking, en doeltreffende hitte-afvoer is noodsaaklik om oorverhitting te voorkom en langtermyn betroubaarheid te verseker. Kleefmateriaal wat in OLED-modules gebruik word, het dikwels goeie termiese geleidingseienskappe. Hulle fasiliteer hitte-oordrag van die OLED-lae na ander komponente, soos hitte-sinks of die toestelbehuising, wat die gegenereerde hitte effektief versprei en die OLED se bedryfstemperatuur binne aanvaarbare perke handhaaf.

Omgewingsbeskerming: OLED-skerms is sensitief vir vog en suurstof, wat hul werkverrigting kan verswak en lewensduur kan verminder. Kleefmateriaal is noodsaaklik om die OLED-lae in te kap, wat 'n beskermende versperring teen omgewingsfaktore vorm. Hierdie materiale is ontwerp om hoë versperringseienskappe te hê, wat die binnedring van vog en suurstof in die vertoonmodule tot die minimum beperk. Deur voldoende ekologiese beskerming te bied, dra kleefmateriaal by tot die lang lewe en betroubaarheid van OLED-skerms.

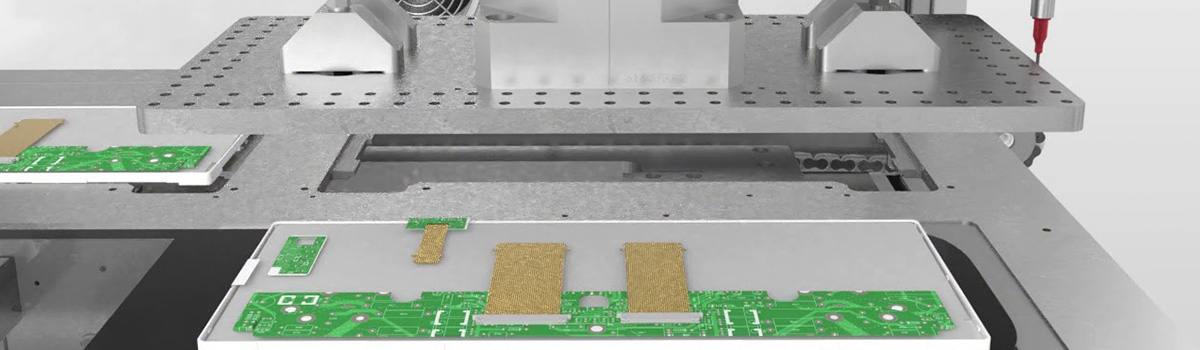

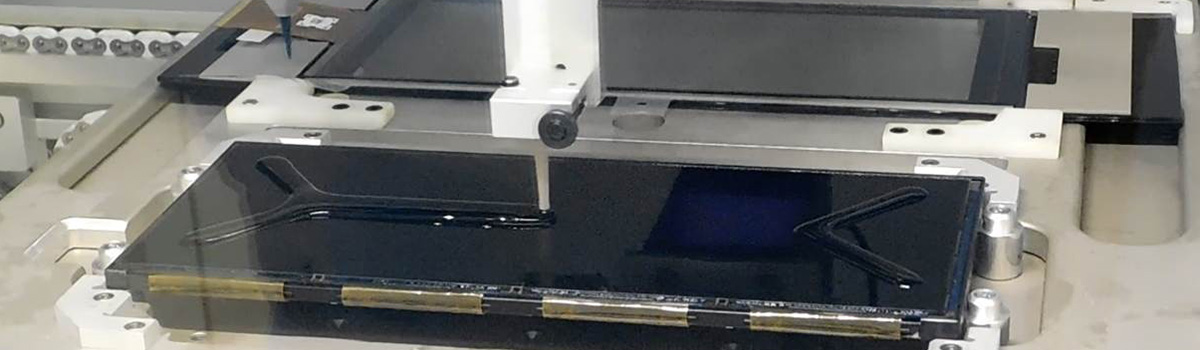

Vervaardigingsproses: Kleefmateriaal vergemaklik ook die samestellingsproses van OLED-vertoonmodules. Hulle is geformuleer om toepaslike reologiese eienskappe te hê, wat presiese reseptering en eenvormige binding tydens vervaardiging moontlik maak. Kleefmiddels met geskikte genesingskinetika laat doeltreffende verwerking toe, wat produksietyd en -koste verminder.

Kleefmateriaal is kritieke komponente in OLED-vertoonmodules, wat verskeie funksies dien. Hulle bied strukturele integriteit, optimaliseer optiese werkverrigting, help met termiese bestuur, bied omgewingsbeskerming en ondersteun vervaardiging. Met voortdurende vooruitgang in OLED-tegnologie, sal die ontwikkeling van gespesialiseerde kleefmateriaal wat vir OLED-skerms aangepas is, steeds 'n deurslaggewende rol speel in die verbetering van hul werkverrigting, betroubaarheid en lang lewe.

Voordele van die gebruik van hoë gehalte gom vir OLED-skerms

Die gebruik van gom van hoë gehalte vir OLED-skerms bied talle voordele, wat bydra tot die toestelle se algehele werkverrigting, duursaamheid en gebruikerservaring. Kom ons ondersoek sommige van hierdie voordele:

- Verbeterde vertoonkwaliteit: Kleefmateriaal van hoë gehalte is ontwerp om uitstekende optiese eienskappe te hê, soos hoë deursigtigheid en lae waas. Vervaardigers kan minimale ligverstrooiing en maksimum ligtransmissie deur die OLED-lae verseker deur hierdie kleefmiddels te gebruik. Dit lei tot verbeterde vertoonkwaliteit, insluitend lewendige kleure, hoë kontrasverhoudings en skerp beeldweergawe.

- Verbeterde strukturele integriteit: OLED-skerms bestaan uit veelvuldige lae wat veilig aanmekaar gebind moet word. Kleefmiddels van hoë gehalte bied uitstekende bindingssterkte, wat die strukturele integriteit van die vertoonmodule verseker. Hulle voorkom effektief delaminering en verminder die risiko van skade as gevolg van meganiese spanning, soos impakte of buiging. As gevolg hiervan bly die vertoonmodule ongeskonde en duursaam selfs onder uitdagende omstandighede.

- Verbeterde betroubaarheid: OLED-skerms is vatbaar vir omgewingsfaktore soos vog en suurstof. Kleefmateriaal van hoë gehalte is spesifiek geformuleer om uitstekende versperringseienskappe te hê, wat 'n effektiewe inkapselingslaag skep wat die OLED-lae beskerm teen vog en suurstof indringing. Hierdie versperring voorkom agteruitgang en verleng die leeftyd van die OLED-skerm, wat lei tot verbeterde betroubaarheid en lang lewe.

- Doeltreffende termiese bestuur: OLED-skerms kan hitte genereer tydens werking, en doeltreffende termiese bestuur is van kardinale belang om prestasie-agteruitgang of voortydige mislukking te voorkom. Kleefmiddels van hoë gehalte het dikwels goeie termiese geleidingseienskappe, wat die effektiewe oordrag van hitte weg van die OLED-lae vergemaklik. Dit help om die skerm by optimale bedryfstemperature te handhaaf, wat stabiele werkverrigting verseker en die leeftyd van die OLED-toestel verleng.

- Naatlose integrasie: Kleefmateriaal van hoë gehalte is ontwerp om geskikte reologiese eienskappe te hê, wat dit maklik maak om aan te wend en om eenvormige binding oor die OLED-skermmodule te verseker. Hierdie kleefmiddels bied uitstekende benattingseienskappe, wat presiese reseptering moontlik maak en die risiko van leemtes of inkonsekwenthede in die binding tot die minimum beperk. Hierdie naatlose integrasie dra by tot die algehele estetika en funksionaliteit van die OLED-toestel.

- Vervaardigingsdoeltreffendheid: gom van hoë gehalte kan die vervaardigingsproses van OLED-skerms verbeter. Hul formulering maak voorsiening vir doeltreffende genesing, wat produksietyd en -koste verminder. Bindings met geoptimaliseerde genesingskinetika maak vinniger samestelling, hoër produksie-opbrengste en vaartbelynde vervaardigingsbedrywighede moontlik.

Faktore om in ag te neem wanneer u OLED-skermmodule-kleefmiddel kies

Wanneer 'n OLED-skermmodule-kleefmiddel gekies word, moet verskeie noodsaaklike faktore in ag geneem word om optimale werkverrigting en duursaamheid te verseker. Hier is 'n paar sleuteloorwegings om in gedagte te hou:

- Optiese helderheid: OLED-skerms vereis 'n hoë vlak van optiese helderheid om die visuele kwaliteit en helderheid van die skerm te handhaaf. Die gom moet uitstekende deursigtige eienskappe hê, wat enige impak op die vertoning se sigbaarheid tot die minimum beperk.

- Termiese geleidingsvermoë: OLED-skerms genereer hitte tydens werking, en doeltreffende hitte-afvoer is noodsaaklik om skade te voorkom en werkverrigting te handhaaf. Die gom moet goeie termiese geleidingseienskappe hê om hitte van die skerm af oor te dra en dit effektief te verdryf.

- Kleefsterkte: Die kleefmiddel moet sterk bind tussen die vertoonmodule en die substraat of dekglas. Dit moet voldoende adhesiesterkte hê om 'n betroubare en langdurige verbinding te verseker, selfs onder wisselende temperatuurtoestande en meganiese spanning.

- Buigsaamheid: OLED-skerms word dikwels gebruik in buigsame of geboë toepassings soos slimfone of draagbare toestelle. Die gom moet buigsaam genoeg wees om die buiging of buiging van die vertoning te akkommodeer sonder om die integriteit daarvan te benadeel.

- Vog- en omgewingsweerstand: OLED-skerms is sensitief vir vog en kan beskadig word as dit aan oormatige humiditeit of vloeistowwe blootgestel word. Die gom moet goeie vogweerstandseienskappe hê om die vertoonmodule teen omgewingsfaktore te beskerm en langtermynbetroubaarheid te verseker.

- Chemiese verenigbaarheid: Dit is noodsaaklik om die versoenbaarheid van die gom met ander materiale wat in die vertoonmodule gebruik word, soos die dekglas of polarisator, in ag te neem. Die gom moet nie reageer of die werkverrigting van hierdie komponente verswak nie, wat 'n harmonieuse integrasie verseker.

- Prosesversoenbaarheid: Die gom moet versoenbaar wees met die vervaardigingsproses van die OLED-skermmodule. Dit moet maklik wees om te hanteer, resepteer en genees vir doeltreffende en koste-effektiewe produksie.

- Veroudering en vergeling: Met verloop van tyd kan sommige kleefmiddels veroudering of vergeling ondergaan, wat die vertoning se visuele kwaliteit kan beïnvloed. Dit is noodsaaklik om 'n verband te kies wat goeie langtermynstabiliteit het en nie oor lang tydperke vergel of afbreek nie.

- Elektriese isolasie: Die gom moet elektriese isolasie tussen die geleidende komponente van die OLED-skermmodule verskaf, wat kortsluitings voorkom en betroubare elektriese werkverrigting verseker.

- Reguleringsvoldoening: Om omgewings- en gesondheidsveiligheid te verseker, oorweeg enige relevante industrieregulasies of -standaarde waaraan die gom moet voldoen, soos RoHS (Restriction of Hazardous Substances) voldoening.

Deur hierdie faktore noukeurig te oorweeg, kan u 'n OLED-skermmodule-kleefmiddel kies wat aan die spesifieke vereistes van u toepassing voldoen, wat optimale werkverrigting, duursaamheid en visuele kwaliteit verseker. Dit is dikwels raadsaam om gomvervaardigers of -verskaffers te raadpleeg om gedetailleerde tegniese spesifikasies en aanbevelings te bekom gebaseer op jou spesifieke behoeftes.

Tipes kleefmiddel vir OLED-skermmodules

OLED (Organic Light-Emitting Diode) vertoonmodules word wyd gebruik in verskeie elektroniese toestelle soos slimfone, televisies en draagbare toestelle as gevolg van hul hoë kontras, wye kykhoeke en energiedoeltreffendheid. Die samestelling van OLED-skermmodules behels die gebruik van kleefmiddels om verskillende lae en komponente te bind. Hierdie kleefmiddels speel 'n kritieke rol om OLED-skerms se werkverrigting, duursaamheid en betroubaarheid te verseker. Kom ons ondersoek 'n paar algemene gomtipes wat vir OLED-skermmodules gebruik word.

- Optiese deursigtige kleefmiddels (OCA's): Optiese helder kleefmiddels word wyd gebruik in OLED-skerms as gevolg van hul hoë optiese deursigtigheid en uitstekende bindingseienskappe. Hulle bind gewoonlik die dekglas of raakpaneel aan die OLED-module. OCA's het 'n brekingsindeks soortgelyk aan drankies, wat help om ligverlies te verminder en die vertoonhelderheid te verbeter. Hulle beskerm ook teen vog en stof.

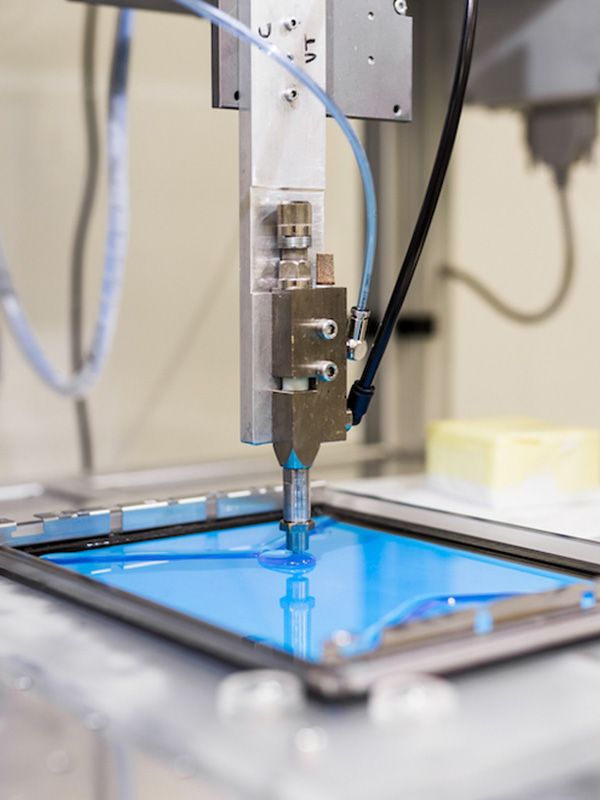

- Liquid Optically Clear Adhesives (LOCA's): LOCA's is soortgelyk aan OCA's in hul optiese eienskappe. Hulle word egter as 'n vloeistof verskaf en dan gehard om 'n soliede gom te vorm. LOCA's word algemeen gebruik om buigsame OLED-skerms aan die dekglas of raakpaneel te bind. Hulle bied goeie optiese helderheid, buigsaamheid en adhesiesterkte.

- Geleidende kleefmiddels: Geleidende kleefmiddels word in OLED-skerms gebruik vir die binding van elektriese verbindings, soos om die OLED-paneel aan die bestuurderkring te koppel. Hierdie kleefmiddels bevat geleidende deeltjies (bv. silwer of koper) wat elektriese geleiding moontlik maak terwyl dit kleef-eienskappe verskaf. Geleidende kleefmiddels verseker betroubare elektriese verbindings en kan termiese uitsetting en sametrekking tydens toestelwerking weerstaan.

- Strukturele kleefmiddels: Strukturele kleefmiddels bind verskeie komponente van OLED-skerms, soos die raam, agterligeenheid en ander strukturele elemente. Hierdie kleefmiddels bied hoë bindingssterkte, duursaamheid en weerstand teen omgewingsfaktore soos temperatuur, humiditeit en vibrasie. Strukturele gom is tipies epoksie- of akriel-gebaseerde, afhangende van die spesifieke toepassing vereistes.

- Druksensitiewe kleefmiddels (PSA's): PSA's stel gewoonlik OLED-skerms saam vir tydelike binding of posisionering. Hulle word tipies as kleefbande of -films verskaf en bied onmiddellike adhesie by kontak met 'n oppervlak. PSA's bied goeie adhesie aan baie substrate en kan maklik verwyder word sonder om residu te laat.

- Termiese koppelvlakmateriale (TIM's): TIM's word in OLED-skerms gebruik om hitteafvoer en termiese bestuur te verbeter. Hulle word tussen die OLED-paneel en die koelbak of verkoelingstelsel aangebring om hitte-oordrag weg van die vertoonmodule te verbeter. TIM's is dikwels in die vorm van termies geleidende gom of pads wat beide gom en termiese eienskappe bied.

- UV-geneesbare kleefmiddels: UV-geneesbare kleefmiddels word gebruik in OLED-skermsamestellingsprosesse wat vinnige uitharding en hoë bindingssterkte vereis. Hierdie kleefmiddels word in vloeibare vorm aangewend en dan vinnig genees wanneer dit aan ultraviolet (UV) lig blootgestel word. UV-geneesbare bindings bied uitstekende adhesie, vinnige uithardingstye en hoë meganiese sterkte.

Dit is belangrik om daarop te let dat die spesifieke keuse van gom vir OLED-vertoonmodules afhang van die vertoonstruktuur, materiale wat gebruik word, gewenste optiese eienskappe, samestellingsprosesvereistes en omgewingstoestande. Vervaardigers kies kleefmiddels wat voldoen aan hul spesifieke OLED-skermtoepassings se werkverrigting, betroubaarheid en vervaardigingsdoeltreffendheidkriteria.

Geleidende kleefmiddel vir OLED-skerms

Geleidende gom speel 'n deurslaggewende rol in die samestelling en vervaardiging van OLED-skerms (Organic Light Emitting Diode). OLED-skerms is bekend vir hul dunheid, buigsaamheid en energiedoeltreffendheid, wat hulle gewild maak in verskeie elektroniese toestelle soos slimfone, televisies en draagbare toestelle. Geleidende kleefmiddels word in OLED-skerms gebruik om elektriese verbindings tussen verskillende komponente te vestig, wat betroubare werkverrigting en funksionaliteit verseker.

Die primêre doel van 'n geleidende gom in 'n OLED-skerm is om elektriese verbindings tussen die organiese lae van die produksie en die onderliggende stroombane te skep. Tradisionele soldeermetodes is nie geskik vir OLED-vertonings nie as gevolg van hul sensitiwiteit vir hoë temperature, wat skade of agteruitgang van die organiese materiaal kan veroorsaak. Geleidende kleefmiddels bied 'n lae-temperatuur binding oplossing vir doeltreffende en veilige montering prosesse.

Een sleutelkenmerk van 'n geleidende gom vir OLED-skerms is die elektriese geleidingsvermoë daarvan. Dit moet goeie geleidingsvermoë hê om doeltreffende oordrag van elektriese seine tussen komponente te verseker. Silwergevulde geleidende kleefmiddels word algemeen in OLED-aanbiedings gebruik as gevolg van hul hoë elektriese geleidingsvermoë. Hierdie kleefmiddels bevat klein silwer deeltjies wat in 'n polimeermatriks versprei is, wat geleidende paaie vorm wanneer dit tussen twee oppervlaktes toegedien word. Die silwer deeltjies fasiliteer die vloei van elektrisiteit, wat die behoorlike funksionering van die skerm moontlik maak.

Afgesien van elektriese geleidingsvermoë, moet die gom ander gewenste eienskappe vertoon. Een deurslaggewende aspek is adhesie sterkte. Die gom moet 'n sterk band vorm tussen die verskillende lae en komponente van die OLED-skerm om meganiese stabiliteit en langtermyn-betroubaarheid te verseker. Daarbenewens moet die gom goeie termiese stabiliteit hê om die bedryfstoestande van die skou te weerstaan sonder agteruitgang of delaminering.

Nog 'n belangrike eienskap is die gom se viskositeit of vloeibaarheid. Die gom moet tydens die montering eweredig oor die verlangde area versprei word. Dit moet 'n geskikte dikte hê om maklike toediening moontlik te maak en oormatige verspreiding of drup te voorkom. Die gom moet ook 'n redelike uithardingstyd hê, wat doeltreffende vervaardigingsprosesse sonder onnodige vertragings moontlik maak.

Verder moet die geleidende gom verenigbaarheid toon met die materiale wat in OLED-skerms gebruik word. Dit moet goed aan verskeie substrate, soos glas of buigsame plastiek, kleef en effektief saamwerk met die organiese materiale wat in die vertoonlae voorkom. Verenigbaarheid met inkapselingsmateriaal is ook noodsaaklik om behoorlike verseëling en beskerming van die OLED-struktuur teen omgewingsfaktore soos vog en suurstof te verseker.

Nie-geleidende kleefmiddel vir OLED-skerms

Terwyl die geleidende gom noodsaaklik is vir die vestiging van elektriese verbindings in OLED-skerms (Organic Light Emitting Diode), speel die nie-geleidende gom ook 'n deurslaggewende rol in hul samestelling en vervaardiging. Nie-geleidende kleefmiddels bind en beveilig verskeie komponente van OLED-skerms, wat meganiese stabiliteit, beskerming en isolasie bied. Hierdie kleefmiddels bied verskeie noodsaaklike eienskappe wat spesifiek aangepas is vir die unieke vereistes van OLED-tegnologie.

Een noodsaaklike doel van nie-geleidende gom in 'n OLED-skerm is om die verskillende lae en komponente bymekaar te hou. OLED-aanbiedings bestaan uit veelvuldige lae, insluitend die organiese emitterende, deursigtige geleidende en substraat. Die nie-geleidende gom bind hierdie lae en skep 'n robuuste en betroubare struktuur. Dit verseker dat die lae veilig geheg bly, wat delaminering of skeiding tydens werking voorkom.

Een van die kritieke eienskappe van nie-geleidende gom is die meganiese sterkte daarvan. Die gom moet robuuste binding verskaf, sodat die OLED-skerm verskeie meganiese spanning kan weerstaan, soos buiging of buiging. Dit help om die skerm se duursaamheid te verbeter, veral in toepassings wat buigsaamheid vereis, soos geboë of opvoubare skerms.

Nog 'n noodsaaklike kenmerk van nie-geleidende gom is die optiese helderheid daarvan. OLED-skerms produseer lig deur die organiese lae, en enige wasige of ondeursigtige gom kan ligtransmissie belemmer, wat die vertoning se werkverrigting negatief beïnvloed. Nie-geleidende kleefmiddels is ontwerp om hoë deursigtigheid te hê, wat minimale inmenging met die uitgestraalde lig verseker en die skerm se helderheid en beeldkwaliteit handhaaf.

Termiese stabiliteit is ook 'n deurslaggewende oorweging vir nie-geleidende kleefmiddels in OLED-skerms. Hierdie kleefmiddels moet die werkstemperature van die aanbieding weerstaan sonder agteruitgang of verlies aan adhesie. OLED-skerms kan hitte genereer tydens werking, veral in hoë-resolusie of hoë helderheid toepassings. Die gom moet goeie termiese weerstand hê om sy strukturele integriteit en gom eienskappe onder hierdie toestande te behou.

Boonop moet nie-geleidende kleefmiddels wat in OLED-skerms gebruik word, versoenbaar wees met die materiale. Hulle moet goed aan substrate soos glas of buigsame plastiek kleef, wat 'n sterk binding tussen verskillende lae bied. Verenigbaarheid met die organiese materiale in die skerm is noodsaaklik om enige nadelige chemiese interaksies te voorkom wat kan lei tot prestasie-agteruitgang of toestelonderbreking.

Verder moet nie-geleidende kleefmiddels oor geskikte viskositeit en uithardingstyd beskik vir doeltreffende vervaardigingsprosesse. Hulle moet maklik wees om uit te gee, eweredig te versprei en voorsiening te maak vir behoorlike belyning van komponente voor genesing. Die gom moet ook 'n redelike uithardingstyd hê om tydige produksie sonder onnodige vertragings moontlik te maak.

Termiese geleidende kleefmiddel vir OLED-skerms

Termiese geleidende gom speel 'n belangrike rol in die doeltreffende hitte-afvoer en termiese bestuur van OLED-skerms (Organic Light Emitting Diode). OLED-skerms genereer hitte tydens werking, veral in hoë-resolusie- of hoëhelderheidstoepassings, en effektiewe hitte-afvoer is noodsaaklik om optimale werkverrigting te handhaaf, oorverhitting te voorkom en die skerm se lewensduur te verleng. Termiese geleidende kleefmiddels is spesifiek ontwerp om uitstekende hitte-oordrag-eienskappe te bied terwyl aan die kleefvereistes van OLED-skerms voldoen word.

Die primêre funksie van termies geleidende gom in 'n OLED-skerm is om hitte-oordrag van die hitte-genererende komponente na die omliggende omgewing of hitte-sinks te fasiliteer. Hierdie kleefmiddels is geformuleer met termies geleidende vullers, soos keramiek- of metaaldeeltjies, wat die gom se vermoë om hitte te gelei verbeter. Die vullers vorm 'n geleidende pad binne die gom, wat hitte toelaat om doeltreffend deur die gomlaag te vloei.

Een kritieke kenmerk van termiese geleidende gom is sy termiese geleidingsvermoë. Die gom moet 'n hoë termiese geleidingsvermoë hê om hitte effektief van die hittebron af oor te dra. Tipies, termies geleidende kleefmiddels vir OLED-skerms het termiese geleidingsvermoëns wat wissel van verskeie W/m·K tot tientalle W/m·K. Dit verseker doeltreffende hitte-afvoer, voorkoming van gelokaliseerde brandpunte en handhaaf eenvormige temperatuurverspreiding oor die skerm.

Benewens termiese geleidingsvermoë, moet termiese geleidende kleefmiddels ander gewenste eienskappe besit. Adhesiesterkte is van kardinale belang om behoorlike binding tussen die hittegenererende komponente te verseker, soos die skermbestuurder-IC's, en die hittesinks of die agtervlak van die skerm. Die gom moet 'n betroubare meganiese binding verskaf wat termiese uitsetting en sametrekking kan weerstaan sonder om die hitte-oordragpad te benadeel.

Termiese stabiliteit is ook 'n belangrike oorweging vir termiese geleidende gom. OLED-skerms kan by verhoogde temperature werk, en die gom moet hierdie toestande weerstaan sonder agteruitgang of verlies van gom eienskappe. Dit moet sy termiese geleidingsvermoë en adhesiesterkte oor 'n wye temperatuurreeks behou, wat langtermynbetroubaarheid en werkverrigtingstabiliteit verseker.

Nog 'n belangrike eienskap is elektriese isolasie. Termiese geleidende kleefmiddels wat in OLED-skerms gebruik word, moet goeie elektriese isolasie-eienskappe hê om kortsluitings of elektriese steurings tussen komponente te voorkom. Dit is veral belangrik wanneer die gom naby elektriese verbindings of stroombane gebruik word.

Verder moet die gom geskikte viskositeit en uithardingstyd hê vir doeltreffende vervaardigingsprosesse. Dit moet maklik wees om aan te wend, eenvormig te versprei en voorsiening te maak vir behoorlike belyning van komponente voor uitharding. Die uithardingstyd moet redelik wees om tydige produksie sonder noemenswaardige vertragings moontlik te maak.

UV-hardende gom vir OLED-skerms

UV-hardende gom is 'n deurslaggewende komponent in die vervaardiging van OLED-skerms, wat 'n beduidende rol speel in die binding van verskillende lae en om die vertoning se werkverrigting en duursaamheid te verseker. OLED-skerms (Organic Light Emitting Diode) word wyd gebruik in toepassings soos slimfone, televisies en draagbare toestelle as gevolg van hul lewendige kleure, hoë kontrasverhoudings en energiedoeltreffendheid. UV-hardende gom bied verskeie voordele in die OLED-skermvervaardigingsproses, wat dit 'n ideale keuse maak om hoëgehalte-skerms te bereik.

UV-hardende gom is polimeer-gebaseerde materiale wat vinnig uithard wanneer dit aan ultraviolet (UV) lig blootgestel word. Hierdie kleefmiddels bestaan tipies uit oligomere, monomere, fotoinisieerders en bymiddels. Die fotoinisieerder begin die uithardingsproses, wat UV-lig absorbeer en 'n chemiese reaksie veroorsaak wat tot vinnige polimerisasie lei. Dit maak voorsiening vir vinnige binding van OLED-lae, wat produksietyd verminder en doeltreffendheid verhoog.

Een van die kritieke voordele van UV-hardende gom is sy vermoë om op aanvraag te genees. Anders as ander kleefmiddeltipes wat tyd of hitte benodig, genees UV-hardende kleefmiddels binne sekondes wanneer dit aan UV-lig blootgestel word. Hierdie kenmerk maak vinniger samestelling en hoër produksie deurset moontlik, wat dit goed geskik maak vir massaproduksie van OLED-skerms.

UV-hardende gom bied ook uitstekende bindingssterkte en duursaamheid. Hulle skep sterk bindings tussen verskillende lae van die OLED-skerm, wat stabiliteit verseker en delaminering voorkom. Die uitgeharde seëlaar bied meganiese ondersteuning en beskerm sensitiewe OLED-komponente teen omgewingsfaktore soos vog, stof en vibrasies. Dit verhoog die algehele betroubaarheid en lewensduur van die skerm.

Verder vertoon UV-hardende gom 'n lae krimp tydens uitharding, wat die risiko van stresgeïnduseerde skade aan die OLED-lae tot die minimum beperk. Dit is van kardinale belang omdat OLED-skerms delikate organiese materiale bevat wat nadelig beïnvloed kan word deur oormatige spanning of spanning. Die lae krimp-eienskap van UV-hardende kleefmiddels help om die strukturele integriteit van die skerm te handhaaf en voorkom prestasie agteruitgang oor tyd.

Nog 'n belangrike voordeel is om presiese en eenvormige kleeflaagdikte te bereik. UV-hardende gom kan beheer toegepas word, wat konsekwente en egalige verspreiding oor die skerm verseker. Hierdie eenvormigheid is noodsaaklik vir die handhawing van optiese helderheid, die vermindering van ligverstrooiing en die maksimalisering van vertoningsprestasie.

Wat omgewingsimpak betref, is UV-hardende kleefmiddels oor die algemeen meer omgewingsvriendelik as oplosmiddel-gebaseerde kleefmiddels. Hulle stel nie skadelike vlugtige organiese verbindings (VOC's) tydens uitharding vry nie en het laer energiebehoeftes as gevolg van die vinnige uithardingsproses. UV-hardende kleefmiddels kan geformuleer word om vry van gevaarlike stowwe te wees, wat dit aan verskeie omgewingsregulasies maak.

Epoksie-kleefmiddel vir OLED-skerms

UV-hardende gom is 'n deurslaggewende komponent in die vervaardiging van OLED-skerms, wat 'n beduidende rol speel in die binding van verskillende lae en om die vertoning se werkverrigting en duursaamheid te verseker. OLED-skerms (Organic Light Emitting Diode) word wyd gebruik in toepassings soos slimfone, televisies en draagbare toestelle as gevolg van hul lewendige kleure, hoë kontrasverhoudings en energiedoeltreffendheid. UV-hardende gom bied verskeie voordele in die OLED-skermvervaardigingsproses, wat dit 'n ideale keuse maak om hoëgehalte-skerms te bereik.

UV-hardende gom is polimeer-gebaseerde materiale wat vinnig uithard wanneer dit aan ultraviolet (UV) lig blootgestel word. Hierdie kleefmiddels bestaan tipies uit oligomere, monomere, fotoinisieerders en bymiddels. Die fotoinisieerder begin die uithardingsproses, wat UV-lig absorbeer en 'n chemiese reaksie veroorsaak wat tot vinnige polimerisasie lei. Dit maak voorsiening vir vinnige binding van OLED-lae, wat produksietyd verminder en doeltreffendheid verhoog.

Een van die kritieke voordele van UV-hardende gom is sy vermoë om op aanvraag te genees. Anders as ander kleefmiddeltipes wat tyd of hitte benodig, genees UV-hardende kleefmiddels binne sekondes wanneer dit aan UV-lig blootgestel word. Hierdie kenmerk maak vinniger samestelling en hoër produksie deurset moontlik, wat dit goed geskik maak vir massaproduksie van OLED-skerms.

UV-hardende gom bied ook uitstekende bindingssterkte en duursaamheid. Hulle skep sterk bindings tussen verskillende lae van die OLED-skerm, wat stabiliteit verseker en delaminering voorkom. Die uitgeharde seëlaar bied meganiese ondersteuning en beskerm sensitiewe OLED-komponente teen omgewingsfaktore soos vog, stof en vibrasies. Dit verhoog die algehele betroubaarheid en lewensduur van die skerm.

Verder vertoon UV-hardende gom 'n lae krimp tydens uitharding, wat die risiko van stresgeïnduseerde skade aan die OLED-lae tot die minimum beperk. Dit is van kardinale belang omdat OLED-skerms delikate organiese materiale bevat wat nadelig beïnvloed kan word deur oormatige spanning of spanning. Die lae krimp-eienskap van UV-hardende kleefmiddels help om die strukturele integriteit van die skerm te handhaaf en voorkom prestasie agteruitgang oor tyd.

Nog 'n belangrike voordeel is om presiese en eenvormige kleeflaagdikte te bereik. UV-hardende gom kan beheer toegepas word, wat konsekwente en egalige verspreiding oor die skerm verseker. Hierdie eenvormigheid is noodsaaklik vir die handhawing van optiese helderheid, die vermindering van ligverstrooiing en die maksimalisering van vertoningsprestasie.

Wat omgewingsimpak betref, is UV-hardende kleefmiddels oor die algemeen meer omgewingsvriendelik as oplosmiddel-gebaseerde kleefmiddels. Hulle stel nie skadelike vlugtige organiese verbindings (VOC's) tydens uitharding vry nie en het laer energiebehoeftes as gevolg van die vinnige uithardingsproses. UV-hardende kleefmiddels kan geformuleer word om vry van gevaarlike stowwe te wees, wat dit aan verskeie omgewingsregulasies maak.

Silikoonkleefmiddel vir OLED-skerms

As gevolg van sy unieke eienskappe en voordele, word silikoonkleefmiddel wyd gebruik in die samestelling en vervaardiging van OLED-skerms (Organic Light Emitting Diode). Vir hul uitsonderlike beeldkwaliteit, buigsaamheid en energiedoeltreffendheid word OLED-skerms gebruik in verskeie elektroniese toestelle soos slimfone, televisies en draagbare toestelle. Silikoonkleefmiddels bied verskeie sleutelvoordele vir die OLED-skermsamestelling.

Een belangrike voordeel van silikoonkleefmiddels vir OLED-skerms is hul buigsaamheid. OLED-skerms word dikwels ontwerp om buigsaam of geboë te wees, wat kleefmiddels benodig wat die buiging en buiging van die vertoning kan akkommodeer. Silikoonkleefmiddels het uitstekende elastisiteit en kan die meganiese spanning wat met die buigsaamheid van OLED-skerms geassosieer word, weerstaan sonder om adhesie te verloor of die integriteit van die versameling te benadeel.

Verder het silikoon kleefmiddels uitstekende termiese stabiliteit. OLED-skerms kan hitte genereer tydens werking, en die gom moet verhoogde temperature weerstaan sonder agteruitgang. Silikoon kleefmiddels het 'n hoë-temperatuur weerstand, wat hulle in staat stel om hul adhesie en strukturele integriteit selfs in hitte te behou. Dit is van kardinale belang vir die langtermyn betroubaarheid en werkverrigting van OLED-skerms.

Nog 'n noodsaaklike eienskap van silikoonkleefmiddels is hul optiese helderheid. Silikoonkleefmiddels is bekend vir hul deursigtigheid, wat nodig is vir die handhawing van die visuele kwaliteit van OLED-skerms. Die gom moet nie onsuiwerhede, waas of verkleuring inbring wat die skerm se duidelikheid en beeldkwaliteit kan beïnvloed nie. Silikoonkleefmiddels bied uitstekende optiese helderheid en minimale inmenging met ligtransmissie, wat die skerm se optimale werkverrigting verseker.

Silikoon kleefmiddels bied ook goeie weerstand teen vog en omgewingsfaktore. Vog kan 'n groot bekommernis vir OLED-skerms wees, aangesien dit kan lei tot korrosie, elektriese kortsluitings of skade aan sensitiewe komponente. Silikoonkleefmiddels bied uitstekende vogweerstand, wat die skerm teen omgewingsfaktore beskerm en die duursaamheid en betroubaarheid daarvan verbeter.

Boonop het silikoonkleefmiddels 'n lae neiging tot uitgas. Uitgassing verwys na die vrystelling van vlugtige verbindings uit kleefmiddels, wat kan inmeng met die werkverrigting van sensitiewe elektroniese komponente. Silikoonkleefmiddels het algemene vlugtige verbindings, wat dit geskik maak vir toepassings wat minimale uitgassing vereis, soos OLED-skerms.

Wat vervaardigingsdoeltreffendheid betref, bied silikoonkleefmiddels vinnige uithardingstye, en vinnige uitharding maak vinniger produksiesiklusse moontlik en verminder monteerkoste. Silikoon kleefmiddels kan by laer temperature genees word, wat die termiese spanning op die vertoonkomponente tydens montering verminder.

Oor die algemeen word silikoonkleefmiddels verkies vir OLED-skermsamestelling vanweë hul buigsaamheid, termiese stabiliteit, optiese helderheid, vogweerstand, lae uitgassing en vinnige uithardingseienskappe. Hierdie gom-eienskappe dra by tot OLED-skerms se betroubaarheid, lang lewe en werkverrigting in verskeie elektroniese toestelle. Namate OLED-tegnologie voortgaan om te ontwikkel, sal die ontwikkeling van gespesialiseerde silikoonkleefmiddels wat aangepas is vir spesifieke vertoonvereistes die kwaliteit en funksionaliteit van OLED-skerms verder verbeter.

Akrielkleefmiddel vir OLED-skerms

Akriel gom word wyd gebruik in die samestelling en binding van OLED (Organic Light-emitting Diode) vertoon as gevolg van sy uitstekende optiese eienskappe, sterk adhesie en gemak van toepassing. OLED-skerms is dun, liggewig en bied hoë kontras en lewendige kleure, wat hulle toenemend gewild maak in verskeie elektroniese toestelle, soos slimfone, televisies en draagbare toestelle. Die gom wat in hul vervaardiging gebruik word, speel 'n kritieke rol om die uitstallings se werkverrigting, duursaamheid en algehele kwaliteit te verseker.

Een van die kritieke vereistes vir 'n gom wat in OLED-skerms gebruik word, is optiese helderheid. Akriel-kleefmiddels bied buitengewone deursigtigheid, wat die lig wat deur die OLED-pixels vrygestel word, toelaat om deur te gaan sonder vervorming of verstrooiing. Hierdie eiendom is van kardinale belang om 'n hoë-gehalte visuele ervaring te handhaaf, en OLED-skerms is bekend daarvoor.

Boonop vertoon akrielkleefmiddels uitstekende hegting aan verskeie substrate wat algemeen in OLED-skerms gebruik word, insluitend glas, plastiek en metaal. Hierdie sterk binding verseker die integriteit van die vertoonsamestelling, wat delaminering of losmaak van kritieke lae voorkom. Dit verhoog ook die skerm se weerstand teen meganiese spanning, soos buiging of buiging, wat veral belangrik is in buigsame OLED-skerms.

Akriel kleefmiddels is bekend vir hul gemak van aanwending, en hulle word tipies verskaf as vloeibare formulerings wat maklik op die verlangde area versprei kan word. Afhangende van die spesifieke gomformulering, sodra dit toegedien is, kan hulle genees word deur verskeie metodes, insluitend ultraviolet (UV) lig, hitte of vog. Die vinnige uithardingsproses help om die vervaardigingsproses te stroomlyn en produktiwiteit te verbeter.

Akrielkleefmiddels vir OLED-skerms word dikwels geformuleer om die veeleisende toestande wat hulle tydens hul lewensiklus teëkom te weerstaan om betroubare werkverrigting te verseker. Hierdie kleefmiddels kan hoë-temperatuur weerstand toon, wat stabiliteit bied en bindingsintegriteit behou selfs by verhoogde temperature. Hulle kan ook ontwerp word om humiditeit en vog te weerstaan, wat die OLED-komponente beskerm teen omgewingsfaktore wat hul werkverrigting kan verswak.

Verder kan akriel-kleefmiddels uitstekende elektriese isolasie-eienskappe bied, wat noodsaaklik is in OLED-skerms om ongewenste elektriese steurings of kortsluitings tussen verskillende komponente te voorkom.

Drukgevoelige kleefmiddel vir OLED-skerms

Druksensitiewe gom (PSA) tegnologie het al hoe meer deurslaggewend geword in die vervaardiging van OLED-skerms. OLED-skerms (organiese lig-emitterende diode) bied verskeie voordele bo tradisionele LCD's, insluitend beter kleurreproduksie, hoër kontrasverhoudings en vinniger reaksietye. Om optimale werkverrigting en duursaamheid van OLED-skerms te verseker, het gespesialiseerde druksensitiewe kleefmiddels noodsaaklik geword.

PSA's is unieke kleefmiddels wat 'n binding vorm wanneer druk daarop toegepas word. Hulle word algemeen gebruik in verskeie toepassings, soos motor-, elektronika- en mediese toestelle. PSA's is van kritieke belang om verskillende vertoonlae saam te bind en dit aan die substraat in OLED-skerms te bevestig.

Een van die primêre uitdagings in die ontwikkeling van PSA's vir OLED-skerms is die bereiking van 'n balans tussen soliede adhesie en minimale spanning op die delikate OLED-materiale. OLED-aanbiedings het veelvuldige lae, insluitend die organiese laag wat lig uitstraal. Oormatige druk tydens die bindingsproses kan hierdie lae beskadig en die algehele vertoonprestasie beïnvloed. Daarom moet PSA's wat vir OLED-skerms ontwerp is, voldoende bindingssterkte bied, terwyl 'n sagte aanraking behou word om skade te vermy.

Nog 'n belangrike faktor vir PSA's wat in OLED-skerms gebruik word, is hul optiese eienskappe. Die kleeflaag moet minimale impak hê op die skerm se optiese helderheid, helderheid en kleurakkuraatheid. PSA's met lae waas en uitstekende ligtransmissie-eienskappe word verkies om te verseker dat die skerm se visuele kwaliteit nie benadeel word nie.

Verder moet PSA's vir OLED-skerms uitstekende termiese stabiliteit en weerstand teen omgewingsfaktore toon. OLED-vertonings is onderhewig aan wisselende temperature, humiditeit en ander eksterne toestande. Die gom moet stabiel bly en sy eienskappe onder hierdie toestande behou om die lang lewe en betroubaarheid van die vertoning te verseker.

Vervaardigers ontwikkel en verbeter voortdurend PSA-formulerings wat spesifiek vir OLED-skerms aangepas is. Hierdie gespesialiseerde kleefmiddels word dikwels ontwerp met behulp van gevorderde polimeertegnologieë, wat hoë elastisiteit, lae uitgassing en uitstekende pasvorm insluit. Hulle is ook ontwerp om versoenbaar te wees met die unieke substrate en materiale wat in OLED-skerms gebruik word.

Benewens die kleefmiddel eienskappe, is die aanwendingsproses ook deurslaggewend. PSA-oplossings vir OLED-skerms word tipies as voorafgesnyde bande of films verskaf, wat presiese en doeltreffende samestelling moontlik maak. Die video's kan aangepas word om by die vertoongrootte en -vorm te pas, wat maklike integrasie in die vervaardigingsproses moontlik maak.

Kies die regte gom vir u OLED-skermmodule

Wanneer 'n OLED-skermmodule saamgestel word, is die keuse van die geskikte gom van kardinale belang vir optimale werkverrigting, duursaamheid en lang lewe. Die gom is van kritieke belang om verskeie komponente saam te bind en om meganiese stabiliteit te verskaf. Hierdie artikel sal sleutelfaktore ondersoek om in ag te neem wanneer 'n seëlmiddel vir jou OLED-skermmodule gekies word.

- Optiese deursigtigheid: OLED-skerms is bekend vir hul lewendige kleure en uitstekende kontrasverhoudings. Daarom is dit noodsaaklik om 'n gom te kies wat die visuele helderheid van die vertoning behou. Soek gom wat uitdruklik vir OLED-toepassings ontwerp is, wat hoë deursigtigheid en minimale impak op ligoordrag verseker.

- Termiese stabiliteit: OLED-skerms genereer hitte tydens werking, en die gom moet verhoogde temperature weerstaan sonder om prestasie in te boet. Maak seker dat die gom goeie termiese stabiliteit het en die hitte wat deur die vertoonmodule gegenereer word, kan hanteer. Dit is veral belangrik as jou toepassing hoë helderheidinstellings of langdurige gebruik behels.

- Kleefsterkte: Die gom moet die OLED-paneel, die dekglas en ander modulekomponente sterk bind. Sonder delaminering of losmaak, moet dit meganiese spanning weerstaan, soos buiging of buiging. Oorweeg kleefmiddels met hoë afskil- en skuifsterktes om langtermyn-kleefbetroubaarheid te verseker.

- Vog- en omgewingsweerstand: OLED-skerms is sensitief vir vog en omgewingsfaktore, soos humiditeit en temperatuurveranderinge. Die gom moet uitstekende vogweerstand bied, en verhoed dat enige vog binnedring wat die OLED-paneel kan beskadig. Soek gom met hoë beskerming teen vog en omgewingsfaktore.

- Verenigbaarheid: Oorweeg die versoenbaarheid van die gom met die materiale wat in jou OLED-skermmodule gebruik word. Maak seker dat die gom geskik is om die spesifieke materiale, soos glas, metaal of plastiek, wat in jou module voorkom, te bind. Kleefmiddels wat ontwerp is vir OLED-toepassings het tipies uitstekende verenigbaarheid met verskeie substrate.

- Verwerkbaarheid: Gemak van toepassing is nog 'n belangrike faktor. Die gom moet maklik wees om uit te gee, eweredig te versprei en binne die verlangde tydsbestek te genees. Dit moet ook versoenbaar wees met die monteerproses, of dit handmatige of outomatiese toepassingsmetodes behels. Oorweeg kleefmiddels met geskikte viskositeit, uithardingstyd en resepteringsvereistes vir jou vervaardigingsproses.

- Betroubaarheid en duursaamheid: 'n Betroubare gom is noodsaaklik vir die langtermyn werkverrigting van die OLED-skermmodule. Dit moet sy kleef-eienskappe met verloop van tyd behou, en weerstaan agteruitgang wat veroorsaak word deur veroudering, temperatuurvariasies en blootstelling aan lig. Soek gom wat getoets is en bewys is dat dit langtermynbetroubaarheid en duursaamheid in OLED-toepassings bied.

Behoorlike toepassingstegnieke vir OLED-skermmodule-kleefmiddel

Om gom aan 'n OLED-skermmodule toe te pas, vereis noukeurige aandag om 'n suksesvolle binding en betroubare werkverrigting te verseker. Onbehoorlike toepassingstegnieke kan lei tot probleme soos swak adhesie, lugborrels of oneweredige verspreiding, wat die optiese helderheid en duursaamheid van die module kan beïnvloed. Hierdie artikel sal 'n paar noodsaaklike toepassingstegnieke vir OLED-skermmodule-kleefmiddel ondersoek.

- Oppervlakvoorbereiding: Behoorlike oppervlakvoorbereiding is krities vir die verkryging van 'n soliede binding. Maak seker dat alle skulpe wat gebind moet word skoon, droog en vry van stof, olies of enige kontaminante is. Gebruik 'n geskikte skoonmaakmiddel of oplosmiddel wat die gomvervaardiger aanbeveel om enige oorblyfsels te verwyder. ’n Deeglike oppervlakvoorbereiding sal die gom se vermoë verbeter om effektief aan die substrate te kleef.

- Dispenseer en versprei: Die gom moet eenvormig versprei word om egalige bedekking oor die hechtarea te verseker. Gebruik 'n resepteermetode wat geskik is vir jou gom, soos 'n spuit, dispenser of outomatiese stelsel. Gee aandag aan die aanbevole gomkraalgrootte en resepteerpatroon wat deur die vervaardiger gespesifiseer word.

- Vermy luginsluiting: Lugborrels wat tussen die gom en die substrate vasgevang word, kan die optiese helderheid en adhesiesterkte benadeel. Om luginsluiting te verminder, dien die gom beheer toe, vermy vinnige of oormatige toediening wat lugsakke kan inbring. Gebruik 'n gereedskap soos 'n roller of 'n squeegee om die gom te versprei terwyl enige lug wat vasgevang is versigtig uitstoot.

- Uitharding: Volg die aanbevole uithardingsinstruksies wat deur die gomvervaardiger verskaf word. Verseker dat die omgewingstoestande, soos temperatuur en humiditeit, binne die gespesifiseerde omvang is tydens die uithardingsproses. Onbehoorlike uitharding kan lei tot onvolledige binding of verminderde kleefwerkverrigting. Laat voldoende uithardingstyd toe voordat die module aan verdere hantering of toetsing onderwerp word.

- Belyning en bevestiging: Behoorlike belyning en bevestiging van die komponente is noodsaaklik vir die bereiking van presiese posisionering en eenvormige bindingslyndikte. Gebruik belyningsgereedskap of -jigs om akkurate plasing van die OLED-paneel, dekglas en ander komponente te verseker. Pas toepaslike druk toe of gebruik bevestigingsmetodes om die belyning te handhaaf tydens die kleefharding.

- Kwaliteitbeheer: Implementeer kwaliteitbeheermaatreëls om die gomtoediening en bindingskwaliteit te inspekteer. Voer visuele inspeksies uit om te kyk vir defekte, soos ongelyke gomverspreiding of leemtes. Voer adhesietoetse uit om die sterkte en duursaamheid van die binding te verifieer. Dokumenteer en spreek enige afwykings of kwessies wat tydens die aansoekproses ondervind word, aan.

- Kleefstofberging: Behoorlike kleefstofberging is noodsaaklik om integriteit en werkverrigting te handhaaf. Volg die bergingsriglyne wat deur die vervaardiger verskaf word, insluitend temperatuur- en rakleeftydoorwegings. Berg die gom in 'n beheerde omgewing, weg van direkte sonlig of uiterste temperature.

Algemene foute by die toepassing van gom vir OLED-skerms

Wanneer kleefmiddel vir OLED-skerms toegedien word, is dit noodsaaklik om die korrekte prosedures te volg om 'n suksesvolle en duursame binding te verseker. Daar is egter verskeie alledaagse dinge wat mense tydens hierdie proses moet regstel, en hier is 'n paar daarvan:

- Onvoldoende skoonmaak: Een van die mees algemene foute is onvoldoende skoonmaak van die oppervlaktes wat gebind moet word. Dit is noodsaaklik om alle stof, olies en kontaminante van die skerm en substraat te verwyder voordat die gom toegedien word. Versuim om dit te doen, kan lei tot swak adhesie en potensiële vertoningsmislukking.

- Onakkurate aanwending: As die gom oneweredig of in die verkeerde areas aangebring word, kan dit lei tot bindingsprobleme en die algehele vertoonprestasie beïnvloed. Dit is noodsaaklik om die vervaardiger se riglyne rakende die toedieningsmetode te volg, insluitend die aanbevole hoeveelheid, strooitegniek en uithardingstyd.

- Die gebruik van die verkeerde gom: OLED-skerms benodig gespesialiseerde gom vir hul unieke eienskappe, soos buigsaamheid en deursigtigheid. Die gebruik van 'n geskikte gom kan lei tot verenigbaarheidsprobleme, voldoende bindingssterkte of skade aan die skerm. Maak altyd seker dat die gom wat gekies word uitdruklik vir OLED-toepassings geformuleer is.

- Verkeerde uithardingstyd: Kleefmiddeluithardingstyd is deurslaggewend vir die verkryging van optimale bindingssterkte. Sommige mense jaag die proses deur nie genoeg tyd toe te laat vir die gom om heeltemal te genees nie. Net so kan ander druk uitoefen of die skerm te gou manipuleer, wat die genesingsproses versteur. Hou altyd by die aanbevole uithardingstyd wat deur die gomvervaardiger gespesifiseer word.

- Oorsig oor omgewingsfaktore: Omgewingstoestande soos temperatuur en humiditeit kan die kleefwerkverrigting aansienlik beïnvloed. Versuim om hierdie faktore in ag te neem tydens die bindingsproses kan lei tot swak adhesie, uithardingsprobleme of selfs gomversaking. Volg die gomvervaardiger se instruksies aangaande die ideale omgewingstoestande vir toediening en uitharding.

- Verwaarlosing van veiligheidsmaatreëls: kleefmiddels bevat dikwels chemikalieë wat skadelik kan wees as dit verkeerd hanteer word. Sommige mense ignoreer veiligheidsmaatreëls soos die dra van handskoene, beskermende bril of werk in 'n goed geventileerde area. Prioritiseer altyd veiligheid wanneer kleefmiddels hanteer word en volg die aanbevole riglyne om jouself en ander te beskerm.

- Onvoldoende toetsing en kwaliteitbeheer: Voor massaproduksie of finale montering is dit noodsaaklik om deeglike toetsing en kwaliteitsbeheermaatreëls uit te voer. Sommige individue sal dalk meer aandag aan hierdie stappe moet gee, wat kan lei tot gomverwante probleme in die finale produk. Voer altyd toepaslike toetse uit, soos adhesiesterkte, termiese siklusse en betroubaarheidstoetse, om te verseker dat die gom aan die vereiste standaarde voldoen.

Om hierdie algemene foute te vermy, kan die gombindingsproses vir OLED-skerms aansienlik verbeter. Deur die vervaardiger se instruksies te volg, aandag te gee aan omgewingstoestande en behoorlike veiligheidsmaatreëls te implementeer, sal dit help om betroubare en langdurige adhesie te bereik, wat die kwaliteit en werkverrigting van die uitstallings verseker.

Onderhoud en herstel van OLED-skermmodules

Instandhouding en herstel van OLED-skermmodules is noodsaaklik om optimale werkverrigting te verseker en die lewensduur van hierdie gevorderde vertoontegnologieë te verleng. OLED-skerms (Organic Light-Emitting Diode) is bekend vir hul uitstekende beeldkwaliteit, lewendige kleure en hoë kontrasvlakke. OLED-skerms kan egter met verloop van tyd probleme of agteruitgang ervaar, soos enige elektroniese toestel. Om gereelde instandhouding uit te voer en herstelbehoeftes stiptelik aan te spreek, kan help om hierdie probleme te versag en die lang lewe van OLED-skermmodules te maksimeer.

Instandhouding van OLED-skermmodules behels hoofsaaklik behoorlike skoonmaak en versigtige hantering. Wanneer 'n OLED-skerm skoongemaak word, is dit noodsaaklik om 'n sagte, pluisvrye lap en nie-skuur skoonmaakoplossings wat spesifiek vir elektroniese skerms ontwerp is, te gebruik. Sterk chemikalieë of growwe materiale kan die delikate oppervlak van die OLED-paneel beskadig. Vee die skerm liggies in 'n sirkelbeweging af om stof, vingerafdrukke of vlekke te verwyder. Dit is belangrik om nie oormatige druk toe te pas of die oppervlak te krap nie.

Daarbenewens is dit raadsaam om OLED-skerms weg te hou van direkte sonlig of bronne van intense hitte, aangesien dit skade aan die organiese materiaal in die versameling kan veroorsaak. OLED-panele is sensitief vir hitte, en langdurige blootstelling kan lei tot pixel-inbranding of verswakking van kleurakkuraatheid. Net so kan uiterste koue temperature OLED-werkverrigting beïnvloed, daarom is dit noodsaaklik om te verhoed dat die skerm aan vriestoestande onderwerp word.

In die geval van probleme met OLED-skermmodule, word dit aanbeveel om 'n gekwalifiseerde tegnikus of die vervaardiger se kliëntediens te raadpleeg vir herstel. Self-herstelwerk kan riskant wees en kan die waarborg ongeldig maak. As die skerm aanhoudende beeldretensie of inbranding toon, bly oorblyfsels van vorige beelde op die skerm, en die vervaardiger kan gespesialiseerde gereedskap of sagteware verskaf om die probleem aan te spreek. Dit is noodsaaklik om enige defekte of abnormaliteite aan te meld om tydige oplossing te verseker.

Herstel kan soms behels dat foutiewe komponente binne die OLED-skermmodule vervang word. OLED-panele is ingewikkelde strukture, en die vervanging van individuele pixels of subpixels is onprakties. Daarom, as die vertoonmodule aansienlike skade of wanfunksionering opdoen, kan dit 'n volledige vervanging vereis. Vervaardigers of gemagtigde dienssentrums bied tipies herstel- of vervangingsdienste vir OLED-skermmodules, wat versoenbaarheid verseker en die toestel se werkverrigting behou.

Dit is raadsaam om die vervaardiger se riglyne vir gebruik en instandhouding te volg om potensiële probleme te vermy en die lewensduur van OLED-skermmodules te optimaliseer. Gereelde sagteware-opdaterings wat deur die vervaardiger verskaf word, kan ook optimaliserings en oplossings vir bekende probleme insluit, wat die algehele werkverrigting van die OLED-skerm verbeter.

Wenke om die lewensduur van OLED-skermmodules te verleng

Die verlenging van die lewensduur van OLED-skermmodules is noodsaaklik om hul langtermyn-werkverrigting en duursaamheid te verseker. Hier is 'n paar wenke om jou te help om die lewensduur van jou OLED-skerms te maksimeer:

- Pas helderheidinstellings aan: OLED-skerms is sensitief vir helderheidsvlakke. Hoë helderheidinstellings kan die agteruitgang van organiese materiale versnel. Oorweeg dit om die helderheidsvlak tot 'n redelike en gemaklike vlak te verlaag om slytasie te verminder en die skerm se lewensduur te verleng.

- Gebruik skermbewaarders en slaapmodus: Wanneer die skerm nie gebruik word nie, aktiveer skermbewaarders of gebruik slaapmodus. OLED-vertonings is geneig om in te brand, waar statiese beelde permanente skade kan veroorsaak. Skermbeskermers help om te verhoed dat statiese elemente vir lang tydperke op die skerm bly, wat die risiko van inbrand tot die minimum beperk.

- Vermy die vertoon van statiese beelde: OLED-skerms is vatbaar vir inbrand wanneer statiese beelde vir lang tydperke gewys word. Om dit te voorkom, vermy om statiese elemente soos logo's, ikone of spyskaarte vir lang tydperke op die skerm te hou. Gebruik dinamiese inhoud en skuif of verfris die vertoonde elemente periodiek.

- Aktiveer piekselverskuiwing: Pixelverskuiwing is 'n tegniek wat die posisie van inhoud op die skerm effens verskuif om te verhoed dat statiese beelde inbrand veroorsaak. Sommige OLED-skerms het ingeboude pixel-verskuiwing-kenmerke wat die inhoud outomaties gereeld skuif. Aktiveer hierdie kenmerk om die drag eweredig oor die versameling te versprei.

- Implementeer kragbestuur: OLED-skerms verbruik minder krag wanneer donkerder inhoud vertoon word, aangesien individuele pixels lig uitstraal. Oorweeg dit om donker temas te gebruik of om kragbesparende modusse te implementeer om algehele energieverbruik te verminder. Laer kragverbruik kan help om die leeftyd van die OLED-skerm te verleng.

- Vermy blootstelling aan direkte sonlig: OLED-skerms is sensitief vir hitte, en langdurige blootstelling kan skade veroorsaak. Plaas die skerms weg van direkte sonlig en verseker behoorlike ventilasie om oorverhitting te voorkom. Hoë temperature kan die verouderingsproses van OLED-materiale versnel.

- Maak die skerm versigtig skoon: Wanneer jy OLED-skerms skoonmaak, gebruik 'n sagte, pluisvrye mikrovesellap om te verhoed dat die oppervlak gekrap word. Vermy die toepassing van oormatige druk of die gebruik van harde chemikalieë wat die vertoning kan beskadig. Vee die skerm liggies af om stof, vingerafdrukke of vlekke te verwyder wat die visuele kwaliteit kan beïnvloed.

- Dateer fermware gereeld op: Vervaardigers stel dikwels opdaterings vry om werkverrigting te verbeter en potensiële probleme met OLED-skerms aan te spreek. Bly op hoogte van die nuutste firmwarevrystellings en pas dit toe soos die vervaardiger aanbeveel. Hierdie opdaterings kan optimaliserings insluit wat die lewensduur van die skerm verbeter.

- Berg en vervoer versigtig: As jy OLED-skerms moet berg of vervoer, maak seker dat hulle voldoende beskerm word teen fisiese skade, uiterste temperature en humiditeit. Gebruik toepaslike verpakking en hanteringsprosedures om potensiële skade te voorkom wat die uitstalling se lewensduur kan beïnvloed.

- Gebruik behoorlike slaaptydopnemers: OLED-skerms kan baat vind by slaaptydopnemers wat die program outomaties afskakel na 'n sekere tydperk van onaktiwiteit. Hierdie kenmerk help om onnodige slytasie op die skerm te verminder wanneer dit nie gebruik word nie, wat die lewensduur verleng.

Deur hierdie wenke te volg, kan jy die lewensduur van jou OLED-skermmodules aansienlik verleng, wat optimale werkverrigting en lang lewe verseker.

Toekomstige ontwikkelings in OLED-skermmodule-kleefmiddel

Die ontwikkeling van OLED-skermmodule-kleefstof is 'n gebied van deurlopende navorsing en innovasie. Soos OLED-tegnologie vorder, verbeter vervaardigers die kleefmateriaal wat in hierdie skerms gebruik word. Hier is 'n paar potensiële toekomstige ontwikkelings in OLED-skermmodule-kleefstof:

- Verbeterde bindingsterkte: Een fokus van toekomstige kleefmiddelontwikkeling is om die bindingssterkte tussen die verskillende lae van die OLED-skermmodule te verbeter. Sterker kleefmiddels sal beter adhesie verseker en die risiko van delaminering of skeiding van lae oor tyd verminder. Hierdie verbetering sal bydra tot die algehele duursaamheid en lewensduur van OLED-skerms.

- Buigsaamheid en rekbaarheid: OLED-skerms word toenemend gebruik in buigsame en buigbare toestelle soos slimfone, draagbare en geboë skerms. Toekomstige gomformulerings moet groter buigsaamheid en rekbaarheid toon om hierdie buig- en buigvereistes te akkommodeer. Kleefmiddels wat hul binding onder verskeie buighoeke en herhaalde buiging behou, sal noodsaaklik wees vir sulke toepassings.

- Termiese bestuur: OLED-skerms kan hitte genereer tydens werking, wat prestasie en lang lewe beïnvloed. Toekomstige kleefmateriaal sal daarop fokus om beter termiese bestuurseienskappe in te sluit. Kleefmiddels met verbeterde hitte-afvoervermoë sal help om termiese spanning op OLED-skerms te versag, wat oorverhitting en potensiële skade voorkom.

- Optiese deursigtigheid: OLED-skerms is bekend vir hul uitstekende visuele kwaliteit en lewendige kleure. Toekomstige kleefmiddelontwikkeling sal daarop gemik wees om die optiese helderheid van kleefmiddels wat in OLED-aanbiedings gebruik word, te handhaaf of te verbeter. Deursigtige en duidelike kleefmiddels sal minimale inmenging met ligtransmissie verseker, wat die OLED-pixels toelaat om akkurate en lewendige kleure te vertoon.

- Ultradun en liggewig: Soos tegnologie vorder, is daar 'n voortdurende poging om die dikte en gewig van elektroniese toestelle te verminder. Toekomstige kleefmateriaal vir OLED-skerms sal ontwerp word om ultra-dun en liggewig te wees, wat die algehele dikte van die vertoonmodule tot die minimum beperk. Dunner en ligter kleefmiddels sal bydra tot die skraalheid en draagbaarheid van toestelle terwyl die vereiste bindingssterkte behou word.

- Omgewingsoorwegings: Volhoubare en ekovriendelike kleefmiddeloplossings, insluitend OLED-skerms, is toenemend belangrik in die ontwikkeling van elektroniese toestelle. Toekomstige kleefmateriaal sal waarskynlik fokus op die vermindering of uitskakeling van die gebruik van gevaarlike stowwe, soos vlugtige organiese verbindings (VOC's) of swaar metale. Omgewingsvriendelike gom-opsies sal voldoen aan die groeiende vraag na groener en meer volhoubare elektronika.

- Vervaardigingsdoeltreffendheid: OLED-skerms word vervaardig met behulp van komplekse prosesse wat presiese belyning en binding van veelvuldige lae behels. Toekomstige gomontwikkelings sal die vervaardigingsproses stroomlyn en optimaliseer, doeltreffendheid verbeter en produksiekoste verlaag. Kleefmiddels wat vinniger uithardingstye, hoër opbrengskoerse en makliker hantering moontlik maak, sal vervaardigingsproduktiwiteit verbeter.

- Langtermynstabiliteit: Stabiliteit is 'n deurslaggewende faktor in kleefmateriaal vir OLED-skerms. Toekomstige ontwikkelings sal fokus op die skep van kleefmiddels met verbeterde langtermynstabiliteit, bestand teen omgewingsfaktore soos temperatuur, humiditeit en UV-blootstelling. Kleefmiddels wat hul eienskappe oor lang tydperke behou, sal die lang lewe en betroubaarheid van OLED-skerms verseker.

Gevolgtrekking: OLED-skermmodules het 'n noodsaaklike komponent van verskeie elektroniese toestelle geword, en die gom wat hulle in plek hou, is ewe deurslaggewend. Kleefmiddel van hoë gehalte kan die toestel se duursaamheid, betroubaarheid en werkverrigting verbeter. Met soveel soorte gom beskikbaar vir OLED-skerms, is dit noodsaaklik om die toepassing se spesifieke vereistes in ag te neem en die regte een te kies. Behoorlike toepassingstegnieke en instandhouding kan ook verseker dat die OLED-skermmodule vir 'n lang tydperk optimaal werk. Deur die belangrikheid van OLED-skermmodule-kleefmiddel te verstaan, kan jy ingeligte besluite neem en jou toestel se werkverrigting verbeter.