Keo SMT

Trong thế giới sản xuất điện tử không ngừng phát triển, chất kết dính Surface Mount Technology (SMT) đã nổi lên như một yếu tố thay đổi cuộc chơi. Chất kết dính tiên tiến này đóng một vai trò quan trọng trong việc đảm bảo sự tích hợp liền mạch của các thành phần điện tử lên bảng mạch in (PCB). Từ việc nâng cao độ tin cậy của sản phẩm đến hợp lý hóa quy trình sản xuất, chất kết dính SMT đã trở thành một công cụ không thể thiếu đối với các nhà sản xuất. Bài đăng trên blog này sẽ khám phá các khía cạnh khác nhau của chất kết dính SMT và tầm quan trọng của nó trong ngành công nghiệp điện tử.

Hiểu về chất kết dính SMT: Tổng quan ngắn gọn

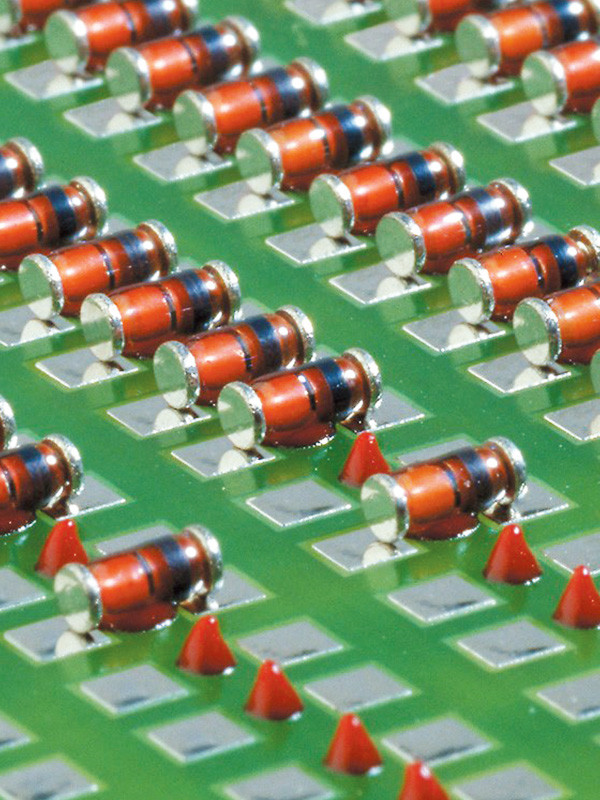

Chất kết dính SMT, hoặc chất kết dính công nghệ gắn trên bề mặt, được sử dụng trong ngành công nghiệp điện tử để gắn các thiết bị gắn trên bề mặt (SMD) vào bảng mạch in (PCB).

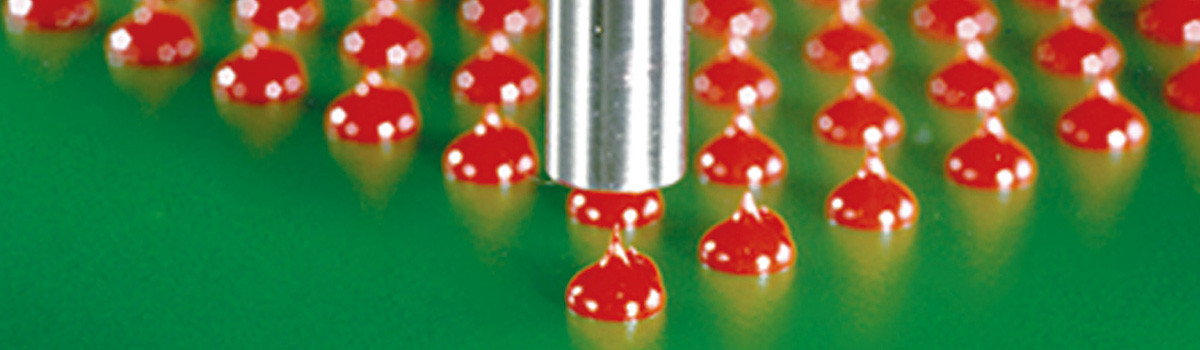

Chất kết dính SMT thường được làm bằng nhựa tổng hợp, dung môi và chất phụ gia. Chất kết dính được áp dụng cho PCB bằng dụng cụ phân phối hoặc khuôn tô. Sau đó, các SMD được đặt vào Chất kết dính trước khi nó khô.

Một số loại chất kết dính SMT có sẵn, bao gồm chất kết dính gốc epoxy, acrylic và silicone. Mỗi loại đều có những đặc tính và ưu điểm riêng. Ví dụ, chất kết dính epoxy được biết đến với độ bền và độ bền cao, trong khi chất kết dính acrylic mang lại đặc tính cách điện tuyệt vời.

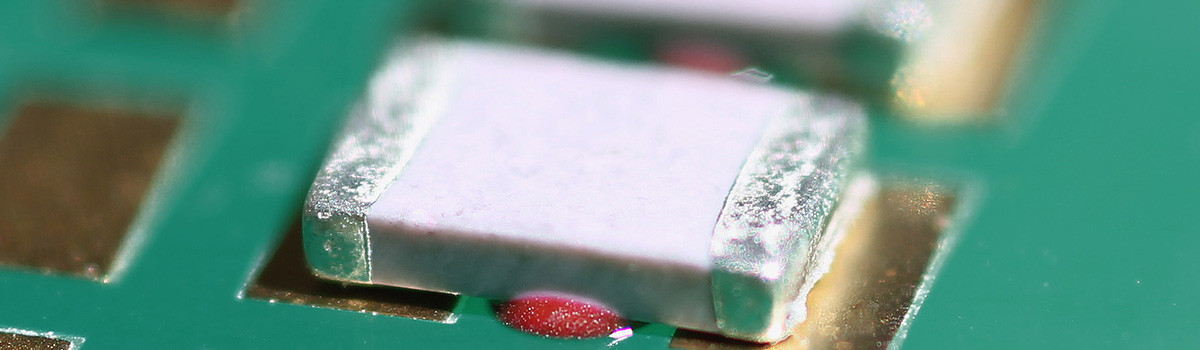

Chất kết dính SMT rất quan trọng đối với sự thành công của quá trình sản xuất SMT, vì nó giúp giữ các SMD đúng vị trí trong quá trình lắp ráp. Chất kết dính cũng cải thiện độ tin cậy và độ bền của sản phẩm cuối cùng bằng cách cung cấp hỗ trợ cơ học cho các SMD.

Một trong những cân nhắc quan trọng khi lựa chọn chất kết dính SMT là thời gian lưu hóa của nó. Thời gian bảo dưỡng đề cập đến thời gian cần thiết để Chất kết dính đông cứng hoàn toàn và liên kết với PCB và SMD. Thời gian bảo dưỡng có thể khác nhau tùy thuộc vào loại Keo và điều kiện môi trường mà Keo được sử dụng.

Ngoài thời gian đóng rắn, các yếu tố khác cần xem xét khi lựa chọn chất kết dính SMT bao gồm độ nhớt, tính thixotropy, khả năng chịu nhiệt và hóa chất của nó.

Nhìn chung, chất kết dính SMT là một thành phần quan trọng của quy trình sản xuất SMT, giúp đảm bảo độ tin cậy và độ bền của các thiết bị điện tử. Chọn Chất kết dính phù hợp có thể giúp đảm bảo sự thành công của quá trình lắp ráp SMT và cải thiện hiệu suất của sản phẩm cuối cùng.

Tầm quan trọng của chất kết dính SMT trong sản xuất điện tử

Chất kết dính SMT rất quan trọng trong sản xuất điện tử, đặc biệt là trong việc lắp ráp các thiết bị gắn trên bề mặt (SMD) lên bảng mạch in (PCB). Việc sử dụng chất kết dính SMT đảm bảo rằng các SMD được gắn chắc chắn vào PCB, cung cấp hỗ trợ cơ học và cải thiện độ tin cậy cũng như độ bền của sản phẩm cuối cùng.

Một trong những ưu điểm chính của chất kết dính SMT là khả năng giữ các SMD tại chỗ trong quá trình lắp ráp. Nếu không có Chất kết dính, các SMD có thể dịch chuyển hoặc dịch chuyển trong quá trình sản xuất, dẫn đến lỗi hoặc hỏng hóc trong sản phẩm cuối cùng. Chất kết dính SMT giúp ngăn ngừa các sự cố này bằng cách giữ các SMD tại chỗ cho đến khi chúng được hàn vào PCB.

Chất kết dính SMT cũng giúp cải thiện hiệu suất của thiết bị điện tử bằng cách cung cấp hỗ trợ cơ học cho SMD. Điều này đặc biệt quan trọng trong các ứng dụng có thể khiến thiết bị bị rung hoặc các ứng suất cơ học khác. Chất kết dính giúp hấp thụ các ứng suất này và ngăn ngừa hư hỏng cho các SMD, đảm bảo rằng thiết bị tiếp tục hoạt động chính xác theo thời gian.

Ngoài hỗ trợ cơ học, chất kết dính SMT có thể cung cấp các đặc tính cách điện và dẫn nhiệt. Điều này rất quan trọng trong các ứng dụng mà SMD tạo ra nhiệt, vì Chất kết dính có thể giúp tản nhiệt này và ngăn quá nhiệt cũng như làm hỏng thiết bị.

Chọn một chất kết dính SMT phù hợp là rất quan trọng đối với sự thành công của sản xuất điện tử. Tất cả các yếu tố như thời gian đóng rắn, độ nhớt, tính thixotropy, khả năng kháng hóa chất và nhiệt đều cần được xem xét khi lựa chọn chất kết dính. Việc chọn sai Keo có thể dẫn đến lỗi hoặc hỏng hóc trong sản phẩm cuối cùng, điều này có thể gây tốn kém và mất thời gian.

Các loại chất kết dính SMT: Tổng quan về các biến thể

Hiện có một số loại Chất kết dính SMT (Surface Mount Technology), mỗi loại có các đặc tính và ưu điểm riêng. Việc lựa chọn đúng loại Keo phụ thuộc vào yêu cầu cụ thể của ứng dụng, bao gồm các loại bề mặt được dán, điều kiện môi trường và thời gian bảo dưỡng.

- Chất kết dính Epoxy: Chất kết dính Epoxy là chất kết dính SMT được sử dụng phổ biến nhất trong sản xuất điện tử. Chúng mang lại độ bền cao và độ bền tuyệt vời, khiến chúng trở nên lý tưởng cho các ứng dụng đòi hỏi ứng suất cơ học và nhiệt độ cao. Chất kết dính Epoxy khô nhanh, khiến chúng trở thành lựa chọn ưu tiên cho các môi trường sản xuất khối lượng lớn.

- Keo Acrylic: Keo Acrylic được biết đến với đặc tính cách điện tuyệt vời. Chúng mang lại độ bền liên kết tốt và có thể xử lý ở nhiệt độ phòng, làm cho chúng phù hợp với các ứng dụng không yêu cầu nhiệt độ cao. Chất kết dính acrylic cũng chống lại các yếu tố môi trường như độ ẩm, hóa chất và bức xạ tia cực tím.

- Chất kết dính silicon: Chất kết dính silicon mang lại tính linh hoạt tuyệt vời, khiến chúng trở nên lý tưởng cho các ứng dụng dự kiến có sự giãn nở và co lại do nhiệt. Chúng cũng cung cấp khả năng chống ẩm, hóa chất và bức xạ tia cực tím tốt. Tuy nhiên, keo silicone có độ bền liên kết thấp hơn so với keo epoxy và acrylic.

- Chất kết dính có thể chữa khỏi bằng tia cực tím: Chất kết dính có thể chữa khỏi bằng tia cực tím chữa khỏi khi tiếp xúc với tia UV, làm cho chúng trở thành lựa chọn ưu tiên cho các ứng dụng yêu cầu chữa bệnh nhanh. Chúng mang lại độ bền liên kết tuyệt vời và lý tưởng cho các ứng dụng không mong muốn có nhiệt độ cao và ứng suất cơ học.

- Keo nóng chảy: Keo nóng chảy là vật liệu nhiệt dẻo được nung nóng đến trạng thái nóng chảy và được phủ lên bề mặt. Chúng chữa khỏi nhanh chóng và mang lại sức mạnh liên kết tốt. Tuy nhiên, chúng không thích hợp cho các ứng dụng có nhiệt độ cao.

Các yếu tố cần xem xét khi chọn keo SMT

Chọn chất kết dính SMT (Surface Mount Technology) phù hợp là rất quan trọng đối với sự thành công của sản xuất điện tử. Một số yếu tố cần được xem xét khi lựa chọn trái phiếu, bao gồm:

- Vật liệu nền: Các loại chất nền được liên kết đóng một vai trò quan trọng trong việc xác định loại Keo được sử dụng. Một số chất kết dính phù hợp hơn để dán các vật liệu cụ thể như thủy tinh, gốm hoặc kim loại.

- Điều kiện môi trường: Môi trường mà sản phẩm cuối cùng sẽ được sử dụng cũng cần được xem xét. Các yếu tố như nhiệt độ, độ ẩm và tiếp xúc với hóa chất có thể ảnh hưởng đến hiệu suất của Chất kết dính. Điều cần thiết là chọn một chất kết dính có khả năng chống lại các điều kiện môi trường cụ thể.

- Thời gian bảo dưỡng: Thời gian bảo dưỡng của Chất kết dính là một yếu tố cần thiết để xem xét. Thời gian đóng rắn phải phù hợp với chu kỳ sản xuất của sản phẩm. Chất kết dính đóng rắn nhanh lý tưởng cho môi trường sản xuất số lượng lớn. Ngược lại, chất kết dính đóng rắn chậm hơn có thể phù hợp cho sản xuất khối lượng thấp.

- Độ nhớt và tính thấm: Độ dày và tính thấm của Keo là những yếu tố quan trọng cần xem xét, đặc biệt khi liên kết các thành phần nhỏ hoặc bề mặt không bằng phẳng. Chất kết dính có độ nhớt thấp là lý tưởng để kết nối các thành phần nhỏ. Ngược lại, chất kết dính có tính thixotropy cao phù hợp để dán các bề mặt không bằng phẳng.

- Kháng hóa chất và nhiệt: Chất kết dính phải chống lại các hóa chất và điều kiện nhiệt dự kiến trong vòng đời của sản phẩm. Điều này đặc biệt quan trọng trong các ứng dụng nhiệt độ cao, trong đó Keo phải chịu được nhiệt độ cực cao và chu trình nhiệt.

- Phương pháp ứng dụng: Phương pháp ứng dụng là một yếu tố quan trọng khác cần xem xét. Một số chất kết dính được áp dụng bằng cách sử dụng máy phân phối, trong khi những người khác sử dụng phương pháp in khuôn hoặc phương pháp phân phối máy bay phản lực. Chất kết dính được chọn phải tương thích với phương pháp ứng dụng.

Vai trò của chất kết dính SMT trong vị trí thành phần

Chất kết dính công nghệ gắn trên bề mặt (SMT) rất quan trọng trong việc định vị linh kiện trong sản xuất điện tử. Chất kết dính được bôi lên bề mặt của bảng mạch in (PCB) để giữ cố định các thành phần trước khi hàn.

Sau đây là những vai trò quan trọng của chất kết dính SMT trong vị trí thành phần:

- Vị trí thành phần an toàn: Chất kết dính SMT bảo vệ các thành phần trên PCB. Điều này rất quan trọng vì các thành phần rất nhỏ và nhẹ và có thể di chuyển hoặc dịch chuyển trong quá trình sản xuất. Chất kết dính giúp giữ cố định các thành phần và ngăn chúng di chuyển hoặc rơi ra khỏi bảng.

- Ngăn ngừa hàn bắc cầu: Chất kết dính SMT cũng được sử dụng để tránh hàn bắc cầu, một vấn đề phổ biến trong sản xuất điện tử. Cầu nối hàn xảy ra khi một kết nối ngoài ý muốn nối hai mối hàn liền kề với nhau. Điều này có thể gây đoản mạch và làm hỏng các bộ phận. Chất kết dính giúp giữ cho các bộ phận được tách biệt và ngăn hàn bắc cầu.

- Cải thiện chất lượng mối hàn: Chất kết dính SMT cũng có thể cải thiện chất lượng của mối hàn. Chất kết dính giữ các mảnh tại chỗ, làm giảm nguy cơ dịch chuyển trong quá trình hàn. Điều này dẫn đến mối hàn ổn định và đáng tin cậy hơn.

- Nâng cao hiệu quả sản xuất: Chất kết dính SMT cũng có thể nâng cao hiệu quả sản xuất. Chất kết dính được áp dụng trước khi các thành phần được đặt trên PCB, giúp giảm thời gian cần thiết cho việc căn chỉnh và đặt thủ công. Điều này dẫn đến một quá trình sản xuất nhanh hơn và hiệu quả hơn.

- Cải thiện độ tin cậy của sản phẩm: Chất kết dính SMT có thể cải thiện độ tin cậy của sản phẩm cuối cùng. Bằng cách giữ cố định các thành phần trong quá trình sản xuất, Chất kết dính giúp đảm bảo rằng các chi tiết được căn chỉnh chính xác và gắn chắc chắn vào PCB. Điều này làm giảm nguy cơ hỏng bộ phận hoặc trục trặc do chuyển động hoặc rung.

Đạt được liên kết mạnh mẽ và đáng tin cậy với chất kết dính SMT

Đạt được các liên kết chắc chắn và đáng tin cậy với chất kết dính SMT (Surface Mount Technology) là rất quan trọng đối với sự thành công của sản xuất điện tử. Chất kết dính SMT giữ cố định các thành phần trên bảng mạch in (PCB) trước khi chúng được hàn. Dưới đây là một số mẹo để đạt được các liên kết chắc chắn và đáng tin cậy với chất kết dính SMT:

- Chọn chất kết dính phù hợp: Chọn chất kết dính SMT phù hợp là điều cần thiết. Các yếu tố cần xem xét khi lựa chọn chất kết dính bao gồm vật liệu nền, điều kiện môi trường, thời gian đóng rắn, độ nhớt, tính thixotropy, khả năng kháng hóa chất và nhiệt cũng như phương pháp ứng dụng. Chọn chất trám khe tương thích với các yêu cầu cụ thể của dự án sẽ giúp đảm bảo một liên kết chắc chắn và đáng tin cậy.

- Chuẩn bị bề mặt: Bề mặt của PCB phải sạch và không có các chất gây ô nhiễm như dầu, bụi bẩn và bụi bẩn. Điều này có thể đạt được bằng cách sử dụng chất tẩy rửa và vải không xơ hoặc chất tẩy rửa plasma. Chuẩn bị bề mặt thích hợp là rất quan trọng để đạt được một liên kết mạnh mẽ và đáng tin cậy.

- Bôi keo đúng cách: Keo phải được bôi đúng lượng và đúng vị trí. Có thể sử dụng các thiết bị phân phối như ống tiêm, kim tiêm và dụng cụ phân phối để bôi Keo. Keo phải được bôi đều và đúng lượng để đảm bảo rằng các bộ phận được cố định chắc chắn.

- Đảm bảo bảo dưỡng thích hợp: Chất kết dính phải có đủ thời gian để bảo dưỡng trước khi các bộ phận được hàn. Thời gian bảo dưỡng có thể khác nhau tùy thuộc vào Chất kết dính và điều kiện môi trường. Thực hiện theo hướng dẫn của nhà sản xuất để đảm bảo bảo dưỡng đúng cách.

- Theo dõi các điều kiện môi trường: Các điều kiện môi trường trong môi trường sản xuất có thể ảnh hưởng đến hiệu suất của Chất kết dính. Nhiệt độ, độ ẩm và tiếp xúc với hóa chất đều có thể ảnh hưởng đến độ bền và độ tin cậy của liên kết. Theo dõi các điều kiện này và thực hiện các biện pháp thích hợp để đảm bảo chúng nằm trong phạm vi khuyến nghị.

- Sử dụng các thành phần chất lượng: Các thành phần chất lượng là điều cần thiết để đạt được một liên kết mạnh mẽ và đáng tin cậy. Các thành phần kém chất lượng có thể có những bất thường hoặc không nhất quán có thể ảnh hưởng đến quá trình liên kết. Sử dụng các thành phần đáp ứng các thông số kỹ thuật cần thiết và có nguồn gốc từ các nhà cung cấp có uy tín.

- Kiểm tra liên kết: Kiểm tra liên kết là điều cần thiết để đảm bảo rằng Chất kết dính đã hình thành một liên kết chắc chắn và đáng tin cậy. Có thể sử dụng nhiều phương pháp khác nhau để kiểm tra liên kết, bao gồm thử nghiệm kéo, thử nghiệm cắt và thử nghiệm chu trình nhiệt. Thử nghiệm có thể giúp xác định bất kỳ vấn đề nào với quy trình liên kết và đảm bảo sản phẩm cuối cùng đáng tin cậy và bền.

Kỹ thuật phân phối chất kết dính SMT và thực tiễn tốt nhất

Phân phối chất kết dính SMT (Surface Mount Technology) là rất quan trọng trong sản xuất điện tử. Chất kết dính giữ các thành phần cố định trên bảng mạch in (PCB) trước khi chúng được hàn. Dưới đây là một số kỹ thuật phân phối và thực hành tốt nhất cho chất kết dính SMT:

- Pha chế thủ công: Pha chế thủ công là một kỹ thuật tiết kiệm chi phí đòi hỏi người vận hành có tay nghề cao. Pha chế thủ công có thể được thực hiện bằng ống tiêm hoặc bút pha chế. Kỹ thuật này cho phép kiểm soát chính xác lượng Keo được phân phối, làm cho nó trở nên lý tưởng cho các dự án quy mô nhỏ.

- Phân phối tự động: Phân phối tự động là một kỹ thuật lý tưởng nhanh hơn và hiệu quả hơn cho sản xuất quy mô lớn. Hệ thống phân phối tự động sử dụng các thiết bị như rô-bốt, máy bơm và van để bôi Chất kết dính lên PCB. Kỹ thuật này cho phép phân phối nhất quán và có thể tăng hiệu quả sản xuất.

- Phân phối bằng tia nước: Phân phối bằng tia nước là một kỹ thuật phân phối tốc độ cao sử dụng một bộ phân phối bằng khí nén để áp dụng Chất kết dính trong một dòng chảy tốt. Kỹ thuật này lý tưởng cho sản xuất số lượng lớn và có thể phân phối một lượng nhỏ Chất kết dính với độ chính xác cao.

- In màn hình: In màn hình là một kỹ thuật phân phối được sử dụng rộng rãi liên quan đến việc áp dụng Chất kết dính thông qua một khuôn tô. Kỹ thuật này là lý tưởng để áp dụng nhiều Chất kết dính cho PCB. In lụa là một phương pháp phân phối hiệu quả và tiết kiệm chi phí, có thể được sử dụng cho cả sản xuất quy mô nhỏ và quy mô lớn.

- Thực hành tốt nhất: Thực hiện theo các thực hành tốt nhất để phân phối chất kết dính SMT là điều cần thiết. Một số thực hành tốt nhất bao gồm:

- Đảm bảo thiết bị pha chế sạch sẽ và không có chất gây ô nhiễm.

- Sử dụng đúng đầu phun hoặc vòi phun cho Chất kết dính đang được sử dụng.

- Đảm bảo thông tin phân phối hoặc vòi phun có kích thước phù hợp với bộ phận được liên kết.

- Duy trì khoảng cách thích hợp giữa đầu phân phối hoặc vòi phun và PCB.

- Giữ đầu phân phối hoặc vòi phun vuông góc với bề mặt của PCB.

- Phân phối chất kết dính trong một chuyển động liên tục mà không dừng lại.

- Đảm bảo Keo được phân phối đều và đúng lượng.

- Theo dõi độ nhớt và tính thixotropy của Chất kết dính để đảm bảo phân phối đúng cách.

Vượt qua những thách thức trong ứng dụng chất kết dính SMT

Ứng dụng chất kết dính SMT (Surface Mount Technology) có thể là một thách thức do nhiều yếu tố khác nhau, chẳng hạn như độ nhớt của Chất kết dính, kích thước và hình dạng của các thành phần cũng như sự phức tạp của bố cục PCB. Dưới đây là một số thách thức phổ biến trong ứng dụng chất kết dính SMT và cách khắc phục chúng:

- Độ nhớt của chất kết dính: Chất kết dính SMT có sẵn ở các độ nhớt khác nhau, từ thấp đến cao. Tính nhất quán của Chất kết dính có thể ảnh hưởng đến quá trình phân phối và độ bền của liên kết. Chất kết dính có độ nhớt thấp chảy hiệu quả hơn, trong khi chất kết dính có độ nhớt cao có thể yêu cầu áp suất phân phối cao hơn. Để vượt qua thách thức này, các nhà sản xuất nên chọn chất kết dính có độ nhớt thích hợp cho ứng dụng cụ thể và điều chỉnh các thông số phân phối cho phù hợp.

- Kích thước và Hình dạng Thành phần: Các thành phần SMT có nhiều kích cỡ và hình dạng khác nhau, và một số có thể khó liên kết do kích thước nhỏ hoặc hình dạng không đều của chúng. Ngoài ra, các tính năng quá gần nhau có thể yêu cầu các kỹ thuật phân phối đặc biệt để tránh chảy máu dính hoặc bắc cầu. Để vượt qua thách thức này, các nhà sản xuất nên chọn một kỹ thuật phân phối có thể xử lý kích thước và hình dạng của các thành phần, chẳng hạn như đầu phân phối hoặc vòi phun mịn cho các tính năng nhỏ hoặc hệ thống phân phối tia cho các thành phần ở gần nhau.

- Bố cục PCB: Sự phức tạp của bố cục PCB cũng có thể ảnh hưởng đến ứng dụng chất kết dính SMT. Các thành phần được đặt quá gần cạnh của PCB có thể yêu cầu các kỹ thuật phân phối đặc biệt để tránh tràn chất kết dính. Ngoài ra, PCB có mật độ thành phần cao có thể yêu cầu phương pháp phân phối có thể áp dụng Chất kết dính một cách chính xác và có kiểm soát. Để vượt qua thách thức này, các nhà sản xuất nên xem xét cẩn thận bố cục PCB và chọn một kỹ thuật phân phối có thể phù hợp với bố cục.

- Các yếu tố môi trường: Các yếu tố môi trường như nhiệt độ, độ ẩm và áp suất không khí có thể ảnh hưởng đến quá trình ứng dụng chất kết dính SMT. Ví dụ, độ ẩm cao có thể khiến Keo đóng rắn quá nhanh. Ngược lại, độ ẩm thấp có thể khiến Keo khô quá chậm. Để vượt qua thách thức này, các nhà sản xuất nên theo dõi cẩn thận các điều kiện môi trường và điều chỉnh các thông số phân phối cho phù hợp.

- Bảo dưỡng keo: Chất kết dính SMT yêu cầu bảo dưỡng để đạt được độ bền liên kết mong muốn. Quá trình đóng rắn có thể bị ảnh hưởng bởi các yếu tố như nhiệt độ, độ ẩm và độ dày của lớp keo. Để vượt qua thách thức này, các nhà sản xuất nên tuân theo các khuyến nghị về nhiệt độ và thời gian đóng rắn của nhà sản xuất chất kết dính và đảm bảo rằng các điều kiện môi trường nằm trong phạm vi được khuyến nghị.

Tác động của chất kết dính SMT đối với việc quản lý nhiệt

Chất kết dính công nghệ gắn trên bề mặt (SMT) đóng một vai trò thiết yếu trong việc quản lý nhiệt của các thiết bị điện tử. Việc quản lý nhiệt của các thiết bị điện tử là rất quan trọng vì nó đảm bảo rằng máy hoạt động hiệu quả, đáng tin cậy và ngăn ngừa hư hỏng do nhiệt độ quá cao. Chất kết dính SMT có thể tác động đến việc quản lý nhiệt theo nhiều cách, như được thảo luận bên dưới.

Đầu tiên, chất kết dính SMT có thể cung cấp một đường dẫn nhiệt để tản nhiệt. Các chất kết dính này được thiết kế để có tính dẫn nhiệt cao, cho phép chúng truyền nhiệt ra khỏi các bộ phận sinh nhiệt đến bộ phận tản nhiệt của thiết bị. Sự truyền nhiệt này giúp duy trì nhiệt độ của thiết bị trong giới hạn vận hành an toàn.

Thứ hai, chất kết dính SMT cũng có thể tác động đến việc quản lý nhiệt bằng cách cung cấp một rào cản nhiệt. Những chất kết dính này có thể hoạt động như một chất cách nhiệt, ngăn nhiệt thoát ra khỏi thiết bị. Điều này có thể hữu ích khi việc duy trì nhiệt độ ổn định là rất quan trọng, chẳng hạn như trong thiết bị y tế hoặc dụng cụ khoa học.

Thứ ba, chất kết dính SMT có thể ảnh hưởng đến việc quản lý nhiệt thông qua các đặc tính chữa bệnh của chúng. Một số chất kết dính đông cứng ở nhiệt độ cao hơn, có thể gây ra ứng suất nhiệt trên thiết bị. Điều này có thể dẫn đến hư hỏng cơ học, chẳng hạn như nứt hoặc tách lớp Keo. Do đó, việc chọn chất kết dính đóng rắn ở nhiệt độ không vượt quá nhiệt độ hoạt động của thiết bị là điều cần thiết.

Thứ tư, độ dày của chất kết dính cũng có thể ảnh hưởng đến việc quản lý nhiệt. Lớp keo dày hơn có thể tạo ra một rào cản nhiệt có thể cản trở quá trình tản nhiệt, làm tăng nhiệt độ trong thiết bị. Mặt khác, lớp keo mỏng hơn có thể cho phép truyền nhiệt hiệu quả hơn, cải thiện khả năng quản lý nhiệt.

Cuối cùng, chất kết dính SMT có thể ảnh hưởng đến hiệu suất nhiệt tổng thể của thiết bị. Các liên kết khác nhau có độ dẫn nhiệt, đặc tính đóng rắn và độ dày khác nhau. Việc chọn chất kết dính được thiết kế đặc biệt để quản lý nhiệt có thể giúp đảm bảo hiệu suất tối ưu của thiết bị.

Chất kết dính SMT và đóng góp của nó vào khả năng chống rung và sốc

Chất kết dính công nghệ gắn trên bề mặt (SMT) tác động đến việc quản lý nhiệt và góp phần đáng kể vào khả năng chống rung và sốc của thiết bị điện tử. Rung và sốc có thể gây hư hỏng cho các thiết bị điện tử và chất kết dính SMT rất cần thiết để giảm thiểu rủi ro này.

Chất kết dính SMT cung cấp hỗ trợ cơ học và gia cố cho các bộ phận được hàn. Chúng hoạt động như một bộ đệm giữa các chi tiết và bề mặt, phân phối lực rung và sốc trên một khu vực rộng hơn. Điều này làm giảm áp lực lên các mối hàn và ngăn không cho chúng bị nứt hoặc vỡ dưới áp suất tác dụng.

Vật liệu kết dính được sử dụng trong các ứng dụng SMT cũng đóng một vai trò quan trọng trong khả năng chống rung và sốc. Chất kết dính phải chắc chắn và đủ bền để chịu được các lực tác dụng lên thiết bị mà không bị vỡ hoặc nứt. Ngoài ra, Chất kết dính phải có một số mức độ đàn hồi để cho phép máy di chuyển và linh hoạt mà không ảnh hưởng đến tính toàn vẹn cấu trúc của nó.

Chất kết dính SMT cũng có thể góp phần làm giảm rung động trong thiết bị. Giảm chấn là sự tiêu tán năng lượng làm giảm biên độ dao động của hệ thống. Chất kết dính có thể hấp thụ và tiêu tán một số năng lượng từ các rung động, làm giảm biên độ của các dao động và ngăn không cho chúng gây hư hỏng cho thiết bị.

Độ dày của lớp keo dán cũng có thể ảnh hưởng đến khả năng chống rung và sốc của thiết bị. Một lớp dính dày hơn có thể cung cấp đệm và hấp thụ sốc. Một lớp mỏng hơn có thể cứng hơn và có khả năng chống sốc kém hơn. Độ dày của lớp dính phải được chọn dựa trên nhu cầu cụ thể của thiết bị và mức độ rung và sốc mà thiết bị sẽ phải chịu.

Ưu điểm của keo SMT

Công nghệ gắn kết bề mặt (SMT) Chất kết dính là một thành phần quan trọng trong quá trình sản xuất các thiết bị điện tử. Nó là một loại Chất kết dính được thiết kế đặc biệt để liên kết các bộ phận gắn trên bề mặt với bảng mạch in (PCB) trong quá trình sản xuất. Dưới đây là một số ưu điểm của việc sử dụng chất kết dính SMT:

- Cải thiện độ tin cậy: Chất kết dính SMT cung cấp liên kết chặt chẽ giữa các thành phần gắn trên bề mặt và PCB, cải thiện độ tin cậy và hiệu suất của thiết bị điện tử. Nó giúp ngăn chặn các bộ phận bị rời ra hoặc hư hỏng trong quá trình vận hành dẫn đến hỏng hóc hoặc trục trặc.

- Giảm việc làm lại và sửa chữa: Bằng cách sử dụng chất kết dính SMT để cố định các bộ phận, các nhà sản xuất có thể giảm nhu cầu làm lại và sửa chữa. Điều này có thể tiết kiệm thời gian và tiền bạc trong quá trình sản xuất và cải thiện chất lượng tổng thể của thành phẩm.

- Tăng cường quản lý nhiệt: Chất kết dính SMT có thể giúp cải thiện khả năng quản lý nhiệt của thiết bị điện tử bằng cách cung cấp một bộ tản nhiệt giữa các thành phần và PCB. Điều này giúp tản nhiệt và tránh tình trạng quá nóng dẫn đến hư hỏng hoặc trục trặc.

- Thu nhỏ: Chất kết dính SMT cho phép sản xuất các thiết bị điện tử nhỏ gọn hơn. Nó cho phép sử dụng các thành phần nhỏ hơn. Nó làm giảm không gian cần thiết cho việc bố trí các thành phần, điều này có thể dẫn đến các thiết kế hiệu quả hơn và tiết kiệm chi phí hơn.

- Cải thiện hiệu suất điện: Chất kết dính SMT có thể cải thiện hiệu suất điện của các thiết bị điện tử bằng cách giảm điện trở giữa các thành phần và PCB. Điều này có thể giúp cải thiện tính toàn vẹn của tín hiệu, giảm nhiễu và hiệu suất tổng thể tốt hơn.

- Tính linh hoạt: Chất kết dính SMT có nhiều công thức và độ nhớt khác nhau để đáp ứng nhu cầu cụ thể của các ứng dụng khác nhau. Điều này làm cho nó trở thành một liên kết linh hoạt cho nhiều thiết bị điện tử, bao gồm điện tử tiêu dùng, thiết bị y tế và điện tử ô tô.

Nhìn chung, việc sử dụng chất kết dính SMT mang lại nhiều lợi thế trong sản xuất thiết bị điện tử. Cung cấp mối liên kết chắc chắn và đáng tin cậy giữa các thành phần gắn trên bề mặt và PCB có thể cải thiện hiệu suất, độ tin cậy và hiệu quả của thiết bị điện tử đồng thời giảm nhu cầu làm lại và sửa chữa. Nó là một chất kết dính linh hoạt được sử dụng trong nhiều ứng dụng khác nhau, làm cho nó trở thành một thành phần thiết yếu trong ngành công nghiệp điện tử.

Nhược điểm của keo SMT

Chất kết dính Surface Mount Technology (SMT) là một loại chất kết dính thường được sử dụng trong sản xuất các mạch và thiết bị điện tử. Nó là một loại keo giữ cố định các bộ phận gắn trên bề mặt trong quá trình hàn. Mặc dù chất kết dính SMT có những ưu điểm nhưng cũng có một số nhược điểm khi sử dụng loại chất kết dính này.

- Khó loại bỏ: Một trong những nhược điểm chính của chất kết dính SMT là khó loại bỏ. Khi chất kết dính đã đóng rắn, việc tháo bộ phận gắn trên bề mặt có thể là một thách thức mà không gây hư hỏng cho bảng mạch. Điều này có thể gây khó khăn cho việc sửa chữa hoặc thay thế các bộ phận trong tương lai.

- Chi phí: Chất kết dính SMT có thể đắt tiền, gây khó khăn cho việc sử dụng trong môi trường sản xuất khối lượng lớn. Điều này đặc biệt đúng nếu chất kết dính có chất lượng cao, cần thiết để đảm bảo độ bám dính đáng tin cậy của các bộ phận.

- Thời gian bảo dưỡng: Chất kết dính SMT cần một khoảng thời gian nhất định để bảo dưỡng trước khi các mảnh có thể được hàn vào vị trí. Điều này có thể làm tăng thời gian sản xuất chung của các thiết bị và mạch điện tử.

- Thời hạn sử dụng: Keo dán SMT có thời hạn sử dụng hạn chế, vì vậy nó phải được sử dụng trong một khung thời gian cụ thể. Điều này có thể dẫn đến lãng phí nếu keo không được sử dụng trước khi hết hạn.

- Kiểm soát chất lượng: Chất kết dính SMT có thể gặp thách thức trong môi trường sản xuất khối lượng lớn. Sự thay đổi trong ứng dụng của liên kết có thể dẫn đến sự không nhất quán trong độ bám dính của các thành phần, điều này có thể dẫn đến các khuyết tật trong sản phẩm cuối cùng.

- Mối quan tâm về môi trường: Chất kết dính SMT chứa các hóa chất có thể gây hại cho môi trường nếu không được xử lý đúng cách. Điều này có thể liên quan đến các công ty cam kết thực hành sản xuất bền vững và có trách nhiệm với môi trường.

- Khả năng làm hỏng các thành phần: Chất kết dính SMT có thể làm hỏng các tính năng mà nó được dùng để giữ cố định. Điều này có thể xảy ra nếu chất kết dính được bôi quá dày hoặc bôi không đều.

- Thiếu tính linh hoạt: Chất kết dính SMT có thể giòn, có nghĩa là nó có thể không phù hợp với các bộ phận cần tính linh hoạt. Điều này có thể hạn chế các loại tính năng được sử dụng trong các thiết bị và mạch điện tử.

Cân nhắc về môi trường: Giải pháp chất kết dính SMT không chì

Các giải pháp kết dính công nghệ dán bề mặt không chì (SMT) ngày càng trở nên quan trọng do những lo ngại về môi trường. Chỉ thị RoHS (Hạn chế các chất độc hại) ở EU và các quy định tương tự ở các quốc gia khác đã hạn chế việc sử dụng chì trong các thiết bị điện tử. Do đó, chất kết dính SMT không chì đã trở thành một giải pháp thay thế phổ biến cho các chất kết dính có chứa chì truyền thống.

Chất kết dính SMT không chì thường chứa các kim loại khác, chẳng hạn như bạc, đồng hoặc thiếc, được coi là ít gây hại cho môi trường hơn chì. Những kim loại thay thế này đã trở nên phổ biến hơn khi các nhà sản xuất tìm cách giảm tác động đến môi trường trong khi vẫn duy trì hiệu suất sản phẩm chất lượng cao.

Sản xuất chất kết dính SMT không chì có tác động môi trường thấp hơn so với chất kết dính có chứa chì truyền thống. Việc sản xuất keo dán chứa chì thường phải sử dụng các hóa chất độc hại, có thể gây hại cho người lao động và môi trường. Ngược lại, keo không chì được sản xuất bằng phương pháp sạch hơn, thân thiện với môi trường hơn.

Một cân nhắc về môi trường khác đối với chất kết dính SMT không chì là việc xử lý chúng. Chất kết dính truyền thống có chứa chì được coi là chất thải nguy hại và yêu cầu quy trình xử lý đặc biệt. Ngược lại, keo dán không chứa chì không được phân loại là chất thải nguy hại. Chúng có thể được xử lý bằng các phương pháp xử lý chất thải tiêu chuẩn.

Chất kết dính SMT không chì đã được chứng minh là hoạt động tương tự như các chất kết dính có chứa chì truyền thống về quản lý nhiệt, độ rung và khả năng chống sốc. Do đó, chúng có thể được sử dụng để thay thế trực tiếp cho chất kết dính có chứa chì mà không ảnh hưởng đến hiệu suất của thiết bị.

Chất kết dính SMT trong thiết bị điện tử thu nhỏ: Đảm bảo độ chính xác

Chất kết dính công nghệ gắn trên bề mặt (SMT) đóng một vai trò quan trọng trong việc đảm bảo độ chính xác của thiết bị điện tử thu nhỏ. Khi các thiết bị điện tử tiếp tục thu nhỏ kích thước, vị trí và liên kết của các thành phần ngày càng trở nên quan trọng. Chất kết dính SMT cung cấp hỗ trợ cơ học và gia cố cho các bộ phận được hàn, ngăn chúng dịch chuyển hoặc di chuyển trong quá trình vận hành.

Trong các thiết bị điện tử thu nhỏ, vị trí của các thành phần là rất quan trọng để đảm bảo hoạt động bình thường. Chất kết dính SMT cung cấp một phương pháp để cố định các bộ phận tại chỗ trong quá trình lắp ráp và vận hành. Chất kết dính phải được áp dụng chính xác để đảm bảo các thành phần ở đúng vị trí và hướng. Ngay cả sự sai lệch nhỏ nhất cũng có thể gây ra các vấn đề về hiệu suất hoặc khiến thiết bị không sử dụng được.

Độ chính xác của ứng dụng chất kết dính SMT có thể được cải thiện thông qua các công nghệ phân phối tiên tiến. Những công nghệ này sử dụng các bộ phân phối có độ chính xác cao để áp dụng Chất kết dính với số lượng và vị trí chính xác cần thiết cho từng thành phần. Điều này đảm bảo các chi tiết được cố định chắc chắn và thẳng hàng trong quá trình lắp ráp.

Việc lựa chọn vật liệu kết dính cũng rất cần thiết cho độ chính xác trong các thiết bị điện tử thu nhỏ. Chất kết dính phải có độ nhớt thấp và độ chính xác cao khi dán. Nó cũng phải có thời gian xử lý nhanh, cho phép thời gian lắp ráp và quay vòng nhanh chóng.

Ngoài độ chính xác về vị trí, chất kết dính SMT cũng có thể ảnh hưởng đến hiệu suất của các thiết bị điện tử thu nhỏ. Chất kết dính phải có tính dẫn nhiệt tuyệt vời để đảm bảo truyền nhiệt hiệu quả từ các thành phần sang chất nền. Chất kết dính cũng phải có đặc tính cách điện cao để tránh đoản mạch và các vấn đề về hiệu suất khác.

Nhìn chung, chất kết dính SMT đóng một vai trò quan trọng trong việc đảm bảo độ chính xác và hiệu suất của các thiết bị điện tử thu nhỏ. Chất kết dính phải được áp dụng một cách chính xác, với độ chính xác cao và việc lựa chọn vật liệu phải được xem xét cẩn thận để đáp ứng các nhu cầu cụ thể của ứng dụng. Các công nghệ phân phối tiên tiến có thể cải thiện độ chính xác của ứng dụng chất kết dính, đảm bảo rằng các bộ phận được cố định và căn chỉnh đúng cách trong quá trình lắp ráp. Bằng cách chọn Chất kết dính phù hợp, các nhà sản xuất có thể đảm bảo hiệu suất và tuổi thọ của các thiết bị điện tử thu nhỏ của họ.

Nâng cao năng suất và hiệu quả với chất kết dính SMT

Chất kết dính công nghệ gắn trên bề mặt (SMT) đóng một vai trò quan trọng trong việc đảm bảo độ chính xác của thiết bị điện tử thu nhỏ. Khi các thiết bị điện tử tiếp tục thu nhỏ kích thước, vị trí và liên kết của các thành phần ngày càng trở nên quan trọng. Chất kết dính SMT cung cấp hỗ trợ cơ học và gia cố cho các bộ phận được hàn, ngăn chúng dịch chuyển hoặc di chuyển trong quá trình vận hành.

Trong các thiết bị điện tử thu nhỏ, vị trí của các thành phần là rất quan trọng để đảm bảo hoạt động bình thường. Chất kết dính SMT cung cấp một phương pháp để cố định các bộ phận tại chỗ trong quá trình lắp ráp và vận hành. Chất kết dính phải được áp dụng chính xác để đảm bảo các thành phần ở đúng vị trí và hướng. Ngay cả sự sai lệch nhỏ nhất cũng có thể gây ra các vấn đề về hiệu suất hoặc khiến thiết bị không sử dụng được.

Độ chính xác của ứng dụng chất kết dính SMT có thể được cải thiện thông qua các công nghệ phân phối tiên tiến. Những công nghệ này sử dụng các bộ phân phối có độ chính xác cao để áp dụng Chất kết dính với số lượng và vị trí chính xác cần thiết cho từng thành phần. Điều này đảm bảo các chi tiết được cố định chắc chắn và thẳng hàng trong quá trình lắp ráp.

Việc lựa chọn vật liệu kết dính cũng rất cần thiết cho độ chính xác trong các thiết bị điện tử thu nhỏ. Chất kết dính phải có độ nhớt thấp và độ chính xác cao khi dán. Nó cũng phải có thời gian xử lý nhanh, cho phép thời gian lắp ráp và quay vòng nhanh chóng.

Ngoài độ chính xác về vị trí, chất kết dính SMT cũng có thể ảnh hưởng đến hiệu suất của các thiết bị điện tử thu nhỏ. Chất kết dính phải có tính dẫn nhiệt tuyệt vời để đảm bảo truyền nhiệt hiệu quả từ các thành phần sang chất nền. Chất kết dính cũng phải có đặc tính cách điện cao để tránh đoản mạch và các vấn đề về hiệu suất khác.

Nhìn chung, chất kết dính SMT đóng một vai trò quan trọng trong việc đảm bảo độ chính xác và hiệu suất của các thiết bị điện tử thu nhỏ. Chất kết dính phải được áp dụng một cách chính xác, với độ chính xác cao và việc lựa chọn vật liệu phải được xem xét cẩn thận để đáp ứng các nhu cầu cụ thể của ứng dụng. Các công nghệ phân phối tiên tiến có thể cải thiện độ chính xác của ứng dụng chất kết dính, đảm bảo rằng các bộ phận được cố định và căn chỉnh đúng cách trong quá trình lắp ráp. Bằng cách chọn Chất kết dính phù hợp, các nhà sản xuất có thể đảm bảo hiệu suất và tuổi thọ của các thiết bị điện tử thu nhỏ của họ.

Giải quyết các mối quan tâm về độ tin cậy với chất kết dính SMT

Công nghệ gắn kết bề mặt (SMT) Keo đóng một vai trò thiết yếu trong việc đảm bảo độ tin cậy của các thiết bị điện tử. Chất kết dính giữ chặt các bộ phận tại chỗ, ngăn chặn sự dịch chuyển và giảm thiểu nguy cơ hư hỏng hoặc hỏng hóc trong quá trình vận hành. Tuy nhiên, có một số lo ngại về độ tin cậy liên quan đến chất kết dính SMT mà các nhà sản xuất phải giải quyết để đảm bảo hiệu suất lâu dài cho sản phẩm của họ.

Một trong những mối quan tâm chính về độ tin cậy với chất kết dính SMT là độ bền lâu dài của nó. Chất kết dính phải chịu được các yếu tố môi trường khác nhau như thay đổi nhiệt độ, độ ẩm và ứng suất cơ học. Theo thời gian, việc tiếp xúc với các yếu tố này có thể khiến Chất kết dính xuống cấp, dẫn đến dịch chuyển thành phần và khả năng hỏng hóc. Do đó, các nhà sản xuất phải chọn một loại keo có độ bền tuyệt vời và khả năng chống lại các yếu tố môi trường để đảm bảo độ tin cậy lâu dài.

Một mối quan tâm khác với chất kết dính SMT là khả năng tạo ra khoảng trống hoặc bọt khí trong quá trình ứng dụng. Những khoảng trống này có thể gây ra các vấn đề về truyền nhiệt và dẫn đến hỏng bộ phận sớm. Các nhà sản xuất phải kiểm soát cẩn thận quy trình ứng dụng chất kết dính của họ để ngăn chặn sự hình thành khoảng trống và duy trì khả năng truyền nhiệt đáng tin cậy.

Điều kiện bảo quản và xử lý cũng có thể ảnh hưởng đến độ tin cậy của chất kết dính SMT. Giả sử Chất kết dính không được bảo quản đúng cách hoặc xử lý sai trong quá trình sản xuất. Trong trường hợp đó, nó có thể bị nhiễm bẩn hoặc xuống cấp, làm giảm hiệu suất và độ tin cậy.

Để giải quyết những lo ngại về độ tin cậy này, các nhà sản xuất có thể thực hiện một số bước. Họ có thể chọn một loại keo có độ bền và khả năng chống lại các yếu tố môi trường đã được chứng minh, đảm bảo nó có thể chịu được sự khắc nghiệt trong thời gian dài sử dụng. Quá trình ứng dụng chất kết dính cũng có thể được kiểm soát cẩn thận để ngăn chặn sự hình thành khoảng trống và duy trì sự truyền nhiệt đáng tin cậy. Lưu trữ và xử lý Keo đúng cách cũng có thể giúp duy trì hiệu suất và độ tin cậy của nó.

Ngoài ra, các nhà sản xuất có thể thực hiện các biện pháp thử nghiệm và kiểm soát chất lượng rộng rãi để đảm bảo độ tin cậy của sản phẩm. Điều này có thể bao gồm các thử nghiệm lão hóa nhanh, thử nghiệm môi trường và thử nghiệm chức năng để xác định các vấn đề tiềm ẩn và đảm bảo Chất kết dính hoạt động như mong đợi.

Chất kết dính SMT và vai trò của nó trong quy trình làm lại và sửa chữa

Chất kết dính công nghệ gắn trên bề mặt (SMT) rất cần thiết trong việc gia công lại và sửa chữa các thiết bị điện tử. Các quy trình làm lại và sửa chữa là tiêu chuẩn trong ngành công nghiệp điện tử, vì các lỗi và sự cố có thể phát sinh trong quá trình sản xuất hoặc sử dụng. Chất kết dính SMT có thể được sử dụng để cố định lại các bộ phận đã bị lỏng hoặc bong ra hoặc để sửa chữa các bộ phận bị hư hỏng.

Khi thực hiện gia công lại hoặc sửa chữa bằng chất kết dính SMT, việc lựa chọn chất kết dính phù hợp cho ứng dụng là điều cần thiết. Chất kết dính phải có đặc tính phù hợp để đảm bảo kết dính chắc chắn với thành phần và bề mặt. Ngoài ra, Keo phải dễ thi công, với thời gian khô nhanh để giảm thiểu thời gian ngừng hoạt động và giảm chi phí sửa chữa.

Một cách sử dụng hàng ngày của chất kết dính SMT trong gia công lại và sửa chữa là để gắn lại các bộ phận đã bị lỏng hoặc bong ra. Điều này có thể xảy ra do ứng suất cơ học, biến động nhiệt độ hoặc các yếu tố môi trường khác. Chất kết dính có thể cố định mảnh trở lại vị trí và ngăn không cho di chuyển hoặc tách ra thêm. Điều này có thể giúp kéo dài tuổi thọ của thiết bị điện tử và giảm nhu cầu thay thế.

Chất kết dính SMT cũng có thể sửa chữa các bộ phận bị hư hỏng, chẳng hạn như các mối hàn bị nứt hoặc gãy. Chất kết dính có thể được áp dụng cho khu vực bị hư hỏng để cung cấp thêm hỗ trợ và gia cố, giúp khôi phục thành phần về chức năng ban đầu. Trong một số trường hợp, chất kết dính SMT cũng có thể được sử dụng để sửa chữa các bảng mạch bị hỏng, mang lại giải pháp hiệu quả cho các sự cố hoặc hư hỏng nhỏ.

Ngoài việc sử dụng trong quy trình làm lại và sửa chữa, chất kết dính SMT cũng có thể ngăn chặn nhu cầu làm lại hoặc sửa chữa ngay từ đầu. Chất kết dính có thể được sử dụng trong quá trình sản xuất ban đầu để đảm bảo vị trí thành phần thích hợp và để tránh di chuyển hoặc tách rời. Điều này có thể giúp giảm thiểu nguy cơ lỗi hoặc sự cố có thể yêu cầu làm lại hoặc sửa chữa.

Tương lai của chất kết dính SMT: Những tiến bộ và đổi mới

Thị trường chất kết dính công nghệ gắn trên bề mặt (SMT) dự kiến sẽ tăng trưởng đáng kể trong những năm tới, được thúc đẩy bởi những tiến bộ và đổi mới trong công nghệ chất kết dính. Các nhà sản xuất không ngừng tìm kiếm các giải pháp kết dính mới và cải tiến để đáp ứng nhu cầu ngày càng tăng của ngành công nghiệp điện tử.

Một lĩnh vực đổi mới trong chất kết dính SMT là phát triển các giải pháp thân thiện với môi trường hơn. Với sự tập trung nhiều hơn vào tính bền vững và giảm tác động đến môi trường, các nhà sản xuất đang tìm kiếm chất kết dính đáp ứng các yêu cầu này. Các giải pháp chất kết dính mới đang được phát triển sử dụng ít hóa chất độc hại hơn và dễ tái chế hơn, giúp giảm chất thải và cải thiện tính bền vững.

Một lĩnh vực đổi mới khác là phát triển chất kết dính với các đặc tính quản lý nhiệt được cải thiện. Quản lý nhiệt hiệu quả ngày càng trở nên quan trọng với xu hướng hướng tới các thiết bị điện tử nhỏ gọn hơn. Các liên kết có thể cải thiện khả năng tản nhiệt và truyền nhiệt có thể giúp cải thiện hiệu suất và độ tin cậy của thiết bị điện tử.

Ngoài ra, ngày càng có nhiều mối quan tâm đến chất kết dính có đặc tính điện nâng cao. Các liên kết có thể cải thiện độ dẫn điện hoặc cách điện có thể giúp cải thiện hiệu suất và độ tin cậy của thiết bị điện tử. Điều này có thể bao gồm các liên kết có độ bền điện môi cao hoặc điện trở thấp.

Những tiến bộ trong công nghệ nano cũng đang thúc đẩy sự đổi mới trong chất kết dính SMT. Các hạt nano có thể được thêm vào chất kết dính để cải thiện các đặc tính của chúng, chẳng hạn như độ dẫn nhiệt, độ bền bám dính và độ dẫn điện. Điều này có thể dẫn đến chất kết dính với hiệu suất và độ tin cậy được nâng cao trong các ứng dụng khác nhau.

Cuối cùng, những tiến bộ trong công nghệ phân phối và ứng dụng cũng thúc đẩy sự đổi mới trong chất kết dính SMT. Thiết bị và phương pháp phân phối mới có thể giúp cải thiện độ chính xác và nhất quán của ứng dụng chất kết dính, giúp cải thiện chất lượng và độ tin cậy của các thiết bị điện tử.

Tiêu điểm ngành: Nghiên cứu điển hình và Câu chuyện thành công

Nhiều câu chuyện thành công và nghiên cứu điển hình nêu bật tầm quan trọng và hiệu quả của chất kết dính SMT trong ngành công nghiệp điện tử. Dưới đây là một vài ví dụ:

- Sản xuất điện thoại di động: Một nhà sản xuất điện thoại di động lớn đang gặp sự cố về thiết bị, bao gồm các linh kiện bị lỏng lẻo và hoạt động kém ở nhiệt độ khắc nghiệt. Họ bắt đầu sử dụng chất kết dính SMT hiệu suất cao để cố định các bộ phận vào vị trí và cải thiện khả năng quản lý nhiệt. Điều này dẫn đến những cải tiến đáng kể về độ tin cậy và hiệu suất của thiết bị, cũng như giảm nhu cầu làm lại và sửa chữa.

- Điện tử ô tô: Một nhà sản xuất thiết bị điện tử ô tô đang gặp sự cố với các bộ phận bị bong ra do rung và chấn động. Họ bắt đầu sử dụng chất kết dính SMT có độ đàn hồi cao được thiết kế đặc biệt để chống lại các yếu tố môi trường này. Điều này dẫn đến giảm đáng kể lỗi thành phần và tăng độ tin cậy tổng thể của hệ thống điện tử.

- Thiết bị Y tế: Một nhà sản xuất thiết bị y tế đang gặp sự cố với độ bám dính của các bộ phận trong quá trình sản xuất. Họ bắt đầu sử dụng chất kết dính SMT chuyên dụng để cung cấp độ bám dính cao và tính chất điện tuyệt vời. Điều này dẫn đến những cải tiến về chất lượng và độ tin cậy của các thiết bị y tế, cũng như giảm các lỗi sản xuất và làm lại.

- Điện tử tiêu dùng: Một nhà sản xuất điện tử tiêu dùng đang gặp sự cố với thiết bị của họ quá nóng do quản lý nhiệt kém. Họ bắt đầu sử dụng chất kết dính SMT hiệu suất cao để cải thiện khả năng tản nhiệt và truyền nhiệt. Điều này dẫn đến những cải tiến về hiệu suất và độ tin cậy của thiết bị, cũng như giảm nhu cầu sửa chữa và thay thế.

Các nghiên cứu điển hình và câu chuyện thành công nêu bật tầm quan trọng và hiệu quả của chất kết dính SMT trong các ứng dụng khác nhau trong ngành công nghiệp điện tử. Bằng cách chọn Keo phù hợp cho ứng dụng và đảm bảo ứng dụng cũng như bảo dưỡng đúng cách, các nhà sản xuất có thể cải thiện độ tin cậy và hiệu suất của các thiết bị điện tử của họ đồng thời giảm nhu cầu làm lại và sửa chữa.

Các phương pháp tốt nhất để xử lý, lưu trữ và thải bỏ chất kết dính SMT

Xử lý, lưu trữ và thải bỏ đúng cách chất kết dính công nghệ gắn trên bề mặt (SMT) là điều cần thiết để đảm bảo tính hiệu quả của nó và giảm thiểu các nguy cơ tiềm ẩn. Dưới đây là một số thực hành tốt nhất để làm theo:

- Xử lý: Khi xử lý chất kết dính SMT, điều cần thiết là phải đeo thiết bị bảo hộ cá nhân (PPE) thích hợp như găng tay, kính an toàn và mặt nạ phòng độc nếu cần. Điều này sẽ giúp giảm thiểu tiếp xúc với bất kỳ hóa chất độc hại nào. Điều cần thiết là phải làm theo hướng dẫn sử dụng của nhà sản xuất, bao gồm trộn, ứng dụng và bảo dưỡng đúng cách.

- Bảo quản: Chất kết dính SMT nên được bảo quản ở nơi khô ráo, thoáng mát, tránh ánh nắng trực tiếp, nhiệt và độ ẩm. Điều kiện nhiệt độ và độ ẩm phải theo khuyến nghị của nhà sản xuất để đảm bảo Chất kết dính vẫn hiệu quả. Ngoài ra, chất kết dính SMT nên được bảo quản trong hộp chứa ban đầu có nắp đậy kín để tránh nhiễm bẩn hoặc bay hơi.

- Xử lý: Việc xử lý chất kết dính SMT đúng cách là điều cần thiết để giảm thiểu tác động môi trường tiềm tàng. Bất kỳ chất kết dính không sử dụng hoặc hết hạn nào phải được xử lý theo quy định và hướng dẫn của địa phương. Điều này có thể bao gồm việc mang nó đến một cơ sở xử lý chất thải nguy hại hoặc liên hệ với một công ty quản lý chất thải chuyên dụng để xử lý đúng cách.

- Tràn và rò rỉ: Trong trường hợp bị ngã hoặc rò rỉ, cần phải dọn dẹp khu vực ngay lập tức để ngăn ngừa ô nhiễm thêm. Điều này có thể bao gồm việc sử dụng các vật liệu hấp thụ như cát hoặc đất sét để chứa chất tràn và làm sạch khu vực bằng dung môi hoặc chất tẩy rửa phù hợp.

- Đào tạo: Cần cung cấp đào tạo và giáo dục phù hợp cho nhân viên xử lý chất kết dính SMT. Điều này phải bao gồm thông tin về việc xử lý, bảo quản và thải bỏ Chất kết dính đúng cách cũng như việc sử dụng PPE đúng cách và các quy trình ứng phó khẩn cấp trong trường hợp xảy ra tai nạn hoặc tràn đổ.

Bằng cách tuân theo các phương pháp hay nhất này để xử lý, lưu trữ và thải bỏ chất kết dính SMT, các nhà sản xuất có thể đảm bảo tính an toàn và hiệu quả của Chất kết dính đồng thời giảm thiểu mọi nguy cơ tiềm ẩn hoặc tác động đến môi trường. Điều cần thiết là phải tham khảo hướng dẫn của nhà sản xuất, quy định của địa phương và hướng dẫn về các khuyến nghị và yêu cầu cụ thể.

Kết luận:

Chất kết dính SMT đã cách mạng hóa ngành sản xuất điện tử bằng cách cải thiện độ tin cậy của sản phẩm và cho phép bố trí các bộ phận chính xác. Một loạt các tùy chọn chất kết dính có sẵn, những tiến bộ trong kỹ thuật pha chế và các cân nhắc về môi trường đã làm cho chất kết dính SMT trở thành một thành phần thiết yếu trong các quy trình sản xuất hiện đại. Khi ngành công nghiệp phát triển, các nhà sản xuất phải luôn cập nhật những phát triển mới nhất và các phương pháp hay nhất liên quan đến chất kết dính SMT để tối đa hóa hiệu quả, năng suất và chất lượng sản phẩm tổng thể. Bằng cách khai thác sức mạnh của chất kết dính SMT, các nhà sản xuất có thể mở ra những khả năng mới trong sản xuất điện tử, giúp nâng cao hiệu suất và sự hài lòng của khách hàng.