Halfgeleider lijm

Halfgeleiderkleefstof is een cruciaal onderdeel bij de productie en assemblage van halfgeleiderapparaten, zoals microprocessors, geheugenchips en andere geïntegreerde schakelingen. Deze lijmen bieden robuuste en betrouwbare hechtingsmogelijkheden en bescherming tegen omgevingsfactoren en thermische belasting. Met de toenemende vraag naar kleinere, snellere en complexere halfgeleiderapparaten, zijn krachtige en betrouwbare lijmoplossingen belangrijker dan ooit geworden. Dit artikel gaat in op de verschillende soorten, toepassingen en uitdagingen van halfgeleiderkleefstoffen en benadrukt hun cruciale rol bij het mogelijk maken van miniaturisatie en hoge prestaties van halfgeleiderapparaten.

Soorten halfgeleiderkleefstoffen

Halfgeleiderkleefstoffen spelen een cruciale rol in de productie- en assemblageprocessen van elektronische apparaten. Deze lijmen zijn ontworpen om een robuuste en betrouwbare hechting te bieden tussen verschillende componenten in halfgeleiderapparaten, zoals chips, substraten en pakketten. Ze zijn bestand tegen zware omgevingsomstandigheden, thermische cycli en mechanische belasting. Er zijn verschillende soorten halfgeleiderkleefstoffen op de markt verkrijgbaar, elk met unieke eigenschappen en toepassingen. Laten we eens kijken naar enkele veelgebruikte halfgeleiderkleefstoffen:

- Epoxylijmen: Op epoxy gebaseerde lijmen worden veel gebruikt in halfgeleidertoepassingen vanwege hun uitstekende hechtsterkte, hoge chemische weerstand en goede elektrische isolatie-eigenschappen. Ze bieden een sterke hechting op verschillende materialen, waaronder metalen, keramiek en kunststoffen. Epoxylijmen harden uit bij kamertemperatuur of onder hitte en vormen een stijve en duurzame hechting.

- Siliconenlijmen: Op siliconen gebaseerde lijmen staan bekend om hun flexibiliteit, thermische stabiliteit en weerstand tegen extreme temperaturen. Afhankelijk van de formulering zijn ze bestand tegen een breed temperatuurbereik van -50°C tot 200°C of zelfs hoger. Siliconenkleefstoffen vertonen uitstekende elektrische isolatie-eigenschappen en worden vaak gebruikt in toepassingen waar thermisch beheer cruciaal is, zoals vermogenselektronische apparaten.

- Acrylkleefstoffen: Acrylkleefstoffen zorgen voor een snelle uitharding, een hoge hechtsterkte en een goede weerstand tegen temperatuur en vocht. Ze staan bekend om hun veelzijdigheid en kunnen zich hechten aan verschillende substraten, waaronder metalen, kunststoffen en glas. Acrylkleefstoffen, zoals auto-elektronica en LED-assemblage, worden vaak gebruikt in toepassingen die een hoge sterkte en duurzaamheid vereisen.

- Polyurethaanlijmen: Op polyurethaan gebaseerde lijmen bieden een balans tussen flexibiliteit en sterkte. Ze bieden een goede hechting op verschillende materialen, waaronder metalen, kunststoffen en glas. Polyurethaanlijmen zijn bestand tegen schokken, trillingen en thermische cycli, waardoor ze geschikt zijn voor toepassingen waarbij mechanische spanningen een rol spelen, zoals in auto- en ruimtevaartelektronica.

- Geleidende lijmen: Geleidende lijmen zijn geformuleerd met geleidende vulstoffen, zoals zilver, koper of koolstof, om elektrische geleidbaarheid in gelijmde verbindingen mogelijk te maken. Ze worden vaak gebruikt voor de die-attach, flip-chip bonding en onderling verbindende componenten van elektronische apparaten. Geleidende lijmen bieden een lage weerstand en uitstekende hechting en zorgen voor betrouwbare elektrische verbindingen.

- Underfill-kleefstoffen: Underfill-kleefstoffen zijn expliciet ontworpen voor flip-chip-toepassingen, waarbij de chip ondersteboven op een substraat wordt gemonteerd. Deze lijmen vloeien onder de chip door tijdens het uitharden en vullen de openingen tussen de chip en het substraat. Underfill-kleefstoffen bieden mechanische ondersteuning, verbeteren de thermische geleidbaarheid en voorkomen defecten aan de soldeerverbinding veroorzaakt door thermische spanning.

- UV-uithardende lijmen: UV-uithardende lijmen harden snel uit bij blootstelling aan ultraviolet licht. Ze bieden een hoge hechtsterkte, optische helderheid en chemische weerstand. UV-uithardende lijmen worden vaak gebruikt in toepassingen die een snelle verwerking en nauwkeurige hechting vereisen, zoals beeldschermmontage, glasvezel en opto-elektronische apparaten.

Epoxylijmen: de meest voorkomende keuze

Epoxylijmen worden algemeen erkend als een van de meest voorkomende en veelzijdige typen. Ze worden op grote schaal gebruikt in verschillende industrieën en toepassingen vanwege hun uitzonderlijke hechtsterkte, duurzaamheid en veelzijdigheid. Hier zullen we onderzoeken waarom epoxylijmen de meest gebruikelijke keuze zijn binnen een beperkt aantal woorden.

- Hechtsterkte: Epoxylijmen bieden een uitzonderlijke hechtkracht, waardoor ze geschikt zijn voor verschillende materialen. Of het nu gaat om metalen, kunststoffen, keramiek, hout of composieten, epoxylijmen zorgen voor solide en betrouwbare hechtingen en zorgen voor een lange levensduur en stabiliteit van de verbonden onderdelen.

- Veelzijdigheid: Epoxylijmen vertonen een uitstekende veelzijdigheid in hun toepassingsmethoden en uithardingsopties. Ze zijn verkrijgbaar in verschillende vormen, zoals eendelige of tweedelige systemen, waardoor flexibiliteit in het gebruik mogelijk is. Bovendien kunnen epoxylijmen worden uitgehard bij kamertemperatuur of met warmte, afhankelijk van de specifieke eisen van de toepassing.

- Chemische weerstand: Epoxylijmen hebben een uitzonderlijke chemische weerstand, waardoor ze ideaal zijn voor toepassingen waarbij blootstelling aan agressieve chemicaliën of oplosmiddelen een probleem is. Ze behouden hun structurele integriteit, zelfs wanneer ze worden blootgesteld aan verschillende chemicaliën, oliën, brandstoffen en zuren, waardoor de duurzaamheid van gelijmde assemblages wordt gegarandeerd.

- Temperatuurbestendigheid: Epoxylijmen zijn bestand tegen een breed temperatuurbereik, waardoor ze geschikt zijn voor toepassingen die weerstand tegen hoge of lage temperaturen vereisen. Of het nu gaat om de automobiel-, ruimtevaart- of elektronische industrie, epoxylijmen zorgen voor een betrouwbare hechting, zelfs bij extreme temperaturen.

- Spleetvullend vermogen: Een ander voordeel van epoxylijmen is hun vermogen om spleten en onregelmatigheden tussen passende oppervlakken op te vullen. Deze eigenschap zorgt voor een sterke hechting, zelfs wanneer de contactoppervlakken niet ideaal op elkaar zijn afgestemd, waardoor de verbonden onderdelen een betere structurele integriteit krijgen.

- Mechanische eigenschappen: Epoxylijmen bieden uitstekende mechanische eigenschappen, zoals een hoge trek- en afschuifsterkte en een goede slagvastheid. Deze eigenschappen maken ze geschikt voor dragende toepassingen, waarbij de lijm bestand moet zijn tegen aanzienlijke belastingen of schokken zonder afbreuk te doen aan de hechtsterkte.

- Elektrische isolatie: Epoxylijmen vertonen uitstekende elektrische isolatie-eigenschappen, waardoor ze populair zijn in elektronische en elektrische toepassingen. Ze bieden effectieve isolatie en beschermen gevoelige elektronische componenten tegen elektrische stromen of kortsluiting.

- Gebruiksgemak: Epoxylijmen zijn relatief eenvoudig te gebruiken en aan te brengen. Ze kunnen nauwkeurig worden gedoseerd, waardoor een gecontroleerde toepassing mogelijk is en verspilling wordt geminimaliseerd. Bovendien hebben epoxylijmen een lange open tijd, waardoor er voldoende werktijd is om de onderdelen te monteren voordat de lijm hard wordt.

Geleidende lijmen: elektrische connectiviteit mogelijk maken

Geleidende lijmen zijn een gespecialiseerd type lijmmateriaal met zowel hechtende als geleidende eigenschappen. Ze zijn ontworpen om elektrische connectiviteit mogelijk te maken in verschillende toepassingen waar traditionele soldeermethoden niet haalbaar of wenselijk zijn. Deze lijmen bieden tal van voordelen, waaronder gebruiksgemak, milieuvriendelijkheid en veelzijdigheid.

Een van de belangrijkste voordelen van geleidende lijmen is hun gebruiksgemak. In tegenstelling tot solderen, waarvoor warmte nodig is en complex kan zijn, kunnen geleidende lijmen eenvoudig worden aangebracht door de lijm op de gewenste oppervlakken aan te brengen of te verspreiden. Dit maakt ze geschikt voor een breed scala aan gebruikers, van professionals tot hobbyisten, en elimineert de noodzaak van gespecialiseerde apparatuur.

Milieuvriendelijkheid is een ander voordeel van geleidende lijmen. In tegenstelling tot solderen, waarbij meestal op lood gebaseerde soldeer wordt gebruikt, kunnen geleidende lijmen worden geformuleerd met niet-giftige materialen. Dit maakt ze milieuvriendelijker en veiliger in gebruik, waardoor de gezondheidsrisico's voor gebruikers worden verminderd. Bovendien zorgt de afwezigheid van lood ervoor dat deze lijmen voldoen aan de regelgeving die het gebruik van gevaarlijke stoffen beperkt.

Geleidende lijmen bieden ook veelzijdigheid in de materialen die ze aan elkaar kunnen hechten. Ze kunnen geleidende materialen zoals metalen en niet-geleidende materialen zoals kunststoffen, keramiek en glas verbinden. Deze brede compatibiliteit maakt het mogelijk om samenstellingen met meerdere materialen te creëren met geïntegreerde elektrische connectiviteit, waardoor nieuwe ontwerpmogelijkheden in verschillende industrieën ontstaan.

De geleidbaarheid van deze lijmen wordt bereikt door geleidende vulstoffen, zoals zilver- of koolstofdeeltjes, in de lijmmatrix op te nemen. Deze vulstoffen vormen geleidende paden die de stroom van elektrische stroom over de gebonden oppervlakken mogelijk maken. De keuze van het vulmateriaal en de concentratie kunnen worden aangepast om te voldoen aan specifieke geleidbaarheidseisen, waardoor de elektrische eigenschappen van de lijm nauwkeurig kunnen worden afgesteld.

Toepassingen van geleidende lijmen zijn wijdverspreid. Ze worden veel gebruikt in de elektronica-industrie voor het verlijmen van componenten, het vervangen of aanvullen van soldeerprocessen. Geleidende lijmen zijn vooral gunstig voor het verbinden van delicate elektronische componenten die niet bestand zijn tegen de hoge temperaturen die gepaard gaan met solderen. Ze worden ook gebruikt om flexibele circuits, RFID-tags en touchscreens te vervaardigen, waarbij hun vermogen om zich aan verschillende substraten te hechten een voordeel is.

In de auto-industrie assembleren geleidende lijmen sensoren, besturingseenheden en verlichtingssystemen. Hun niet-mechanische verbindingsmogelijkheden verminderen spanningsconcentratiepunten, waardoor de betrouwbaarheid van de elektrische verbinding en de levensduur worden verbeterd. Bovendien maken geleidende lijmen gewichtsvermindering in voertuigen mogelijk doordat er geen zware metalen connectoren meer nodig zijn.

Naast toepassingen in elektronica en auto's, worden geleidende lijmen gebruikt in medische apparaten, ruimtevaartcomponenten en zelfs consumentenproducten zoals draagbare elektronica. Hun veelzijdigheid, gebruiksgemak en milieuvoordelen maken ze aantrekkelijk voor industrieel ontwerpers en ingenieurs.

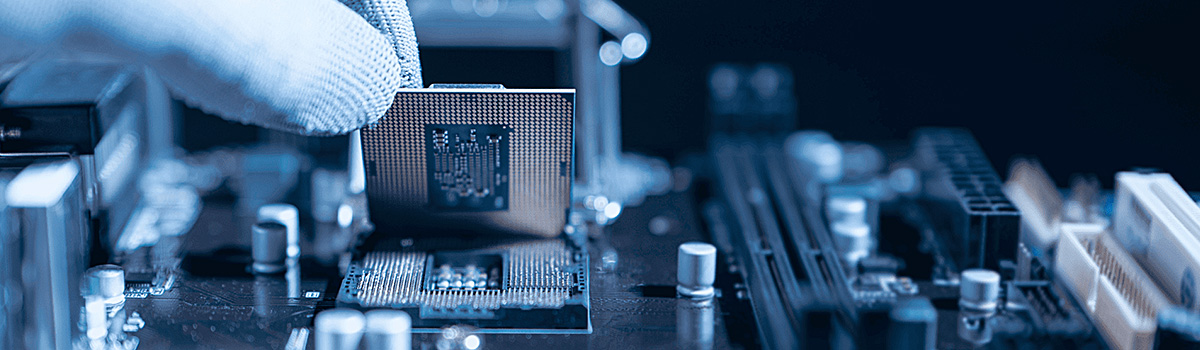

Die Attach Adhesives: hechting van halfgeleiderchips aan substraten

Die-attach lijmen spelen een cruciale rol in de halfgeleiderindustrie door een betrouwbare en efficiënte methode te bieden voor het hechten van halfgeleiderchips aan substraten. Deze lijmen dienen als interface tussen de chip en het substraat en zorgen voor een veilige en elektrisch geleidende verbinding.

De primaire functie van aan de matrijs bevestigde kleefstoffen is het bieden van mechanische ondersteuning en elektrische connectiviteit tussen de chip en het substraat. Ze moeten uitstekende adhesie-eigenschappen hebben om ervoor te zorgen dat de chip stevig op het substraat blijft zitten onder verschillende bedrijfsomstandigheden, waaronder thermische cycli, mechanische belasting en blootstelling aan de omgeving.

Een kritieke vereiste voor kleefstoffen voor matrijsbevestiging is hun vermogen om hoge temperaturen te weerstaan. Tijdens chipassemblageprocessen, zoals soldeeruitvloeiing of thermocompressiebinding, moet de lijm zijn integriteit en hechtkracht behouden. Doorgaans zijn hechtmiddelen ontworpen om temperaturen boven 200°C te weerstaan, waardoor een betrouwbare hechting wordt gegarandeerd.

Die-hechtkleefstoffen worden gewoonlijk ingedeeld in op epoxy gebaseerde en op soldeer gebaseerde kleefstoffen. Op epoxy gebaseerde lijmen zijn thermohardende materialen die uitharden bij blootstelling aan hitte. Ze bieden uitstekende hechting, hoge thermische geleidbaarheid en elektrische isolatie. Aan de andere kant bestaan lijmen op basis van soldeer uit een metaallegering die tijdens het hechtingsproces smelt. Ze bieden een elektrisch pad met lage weerstand en een hoge thermische geleidbaarheid, waardoor ze geschikt zijn voor toepassingen met hoge vermogensdissipatie.

De keuze van lijm met matrijsbevestiging is afhankelijk van verschillende factoren, waaronder de specifieke toepassing, bedrijfsomstandigheden en het substraatmateriaal. De lijm moet compatibel zijn met de materialen waarop hij wordt gehecht, zodat een goede hechting wordt gegarandeerd en ongunstige interacties worden voorkomen. De lijm moet ook goede afgifte- en vloei-eigenschappen hebben om hechting te vergemakkelijken en lege ruimtes of spleten tussen de chip en het substraat te minimaliseren.

Voor een betrouwbare hechting is oppervlaktevoorbereiding essentieel. Het substraat en de chipoppervlakken moeten grondig worden gereinigd om verontreinigingen, oxiden en andere onzuiverheden die de hechting belemmeren te verwijderen. Oppervlaktebehandelingstechnieken zoals plasmareiniging, chemisch etsen of ultrasone reiniging worden vaak gebruikt om de hechtingsprestaties van de lijm te verbeteren.

Zodra de hechtlijm is aangebracht, wordt de chip zorgvuldig gepositioneerd en uitgelijnd op het substraat. Er kan druk of warmte worden gebruikt om te zorgen voor een goede bevochtiging en contact tussen de lijm en de te verlijmen oppervlakken. De lijm wordt vervolgens uitgehard of gestold, waarmee het hechtingsproces is voltooid.

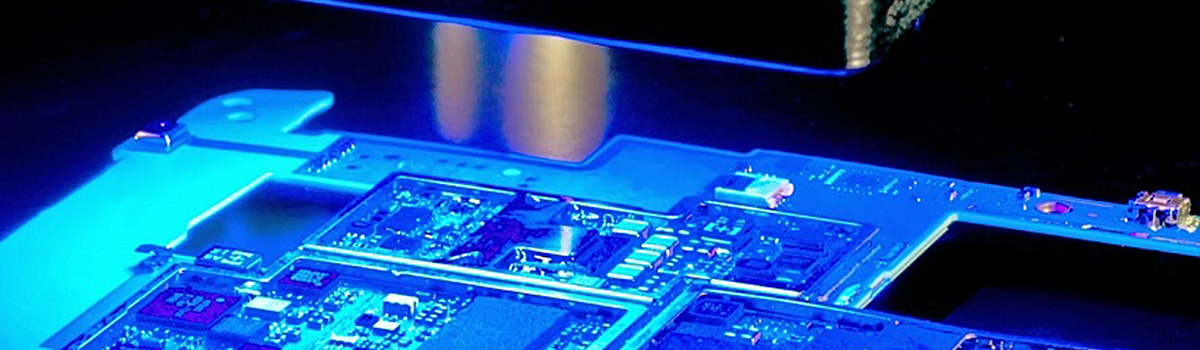

Underfill-lijmen: bescherming tegen thermische belasting

Underfill-kleefstoffen zijn essentiële materialen die worden gebruikt in elektronische verpakkingen om te beschermen tegen thermische belasting. Ze bieden mechanische versterking en verbeteren de betrouwbaarheid van elektronische apparaten door de impact van thermische cycli en mechanische schokken te minimaliseren.

Thermische spanning is een groot probleem bij elektronische assemblages vanwege de mismatch in thermische uitzettingscoëfficiënten (CTE) tussen verschillende materialen. Wanneer een apparaat temperatuurschommelingen ondergaat, zetten de materialen met verschillende snelheden uit en krimpen, waardoor spanningen ontstaan die kunnen falen. Underfill-kleefstoffen helpen dit probleem te verminderen door te fungeren als een buffer tussen de chip en het substraat, waardoor de stress die wordt veroorzaakt door thermische cycli wordt geabsorbeerd en verdeeld.

De primaire functie van underfill-kleefstoffen is het versterken van de soldeerverbindingen die de IC-chip (Integrated Circuit) met het substraat verbinden. Tijdens de fabricage wordt de chip met soldeer op het substraat bevestigd, waardoor er een verbinding ontstaat tussen de twee componenten. De CTE-mismatch tussen de chip en het substraat kan echter spanningsconcentraties bij de soldeerverbindingen veroorzaken. Underfill-kleefstoffen worden geïnjecteerd in de opening tussen de chip en het substraat, vullen de holtes en vormen een robuuste en elastische laag. Deze laag vermindert de spanningsconcentratie, waardoor de algehele mechanische integriteit van de assemblage wordt verbeterd.

Underfill-kleefstoffen bieden ook uitstekende thermische geleidbaarheid, cruciaal voor het afvoeren van warmte die wordt gegenereerd door elektronische componenten. Efficiënte warmteafvoer is essentieel om oververhitting te voorkomen en de prestaties en levensduur van het apparaat te behouden. Door de warmteoverdracht van de chip naar het substraat te vergemakkelijken, helpen underfill-kleefstoffen een stabiele bedrijfstemperatuur te behouden en voorkomen ze dat thermische stress de IC beschadigt.

Bovendien beschermen underfill-lijmen tegen vocht en verontreinigingen. Elektronische apparaten worden vaak blootgesteld aan ruwe omgevingen, waaronder vochtigheid en verschillende chemicaliën, die hun prestaties en betrouwbaarheid kunnen verminderen. Underfill-materialen vormen een barrière en voorkomen het binnendringen van vocht en de verspreiding van schadelijke stoffen in het chipspakket. Deze bescherming helpt de elektrische prestaties te behouden en de levensduur van het apparaat te verlengen.

Flip Chip Adhesives: Miniaturisatie mogelijk maken

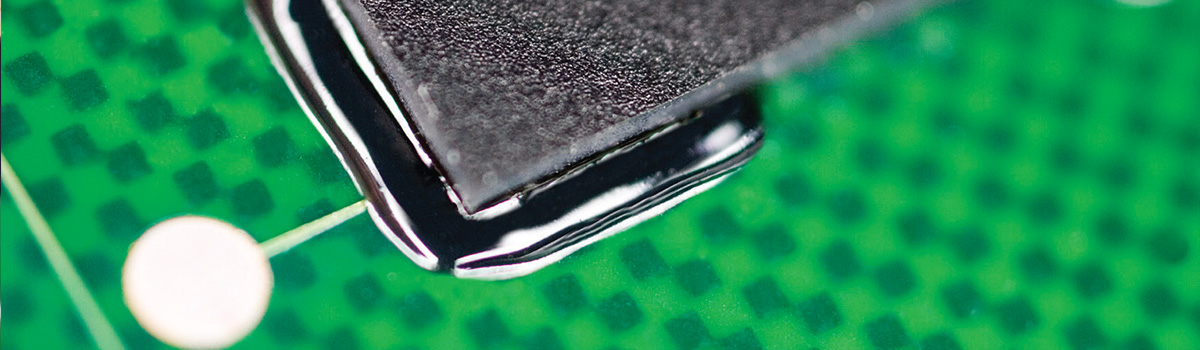

Flipchip-kleefstoffen zijn cruciaal om miniaturisatie in verschillende elektronische apparaten mogelijk te maken. Naarmate de technologie voortschrijdt, is er een constante vraag naar kleinere, lichtere en krachtigere machines. Flip-chip-binding is naar voren gekomen als een geprefereerde methode voor het bereiken van verbindingen met hoge dichtheid in dergelijke apparaten. Deze lijmen vergemakkelijken de directe elektrische en mechanische verbinding tussen de chip en het substraat, wat tal van voordelen biedt voor miniaturisatie.

Een van de cruciale voordelen van flip-chip-kleefstoffen is hun vermogen om de totale omvang van elektronische pakketten te verkleinen. Traditionele draadverbindingstechnieken vereisen ruimte voor draadlussen, waardoor de haalbare grootte van het apparaat wordt beperkt. Flip-chip bonding elimineert daarentegen de noodzaak van draadlussen, waardoor de pakketgrootte aanzienlijk wordt verkleind. De kleinere voetafdruk is aanzienlijk bij draagbare elektronische apparaten, zoals smartphones, tablets en wearables, waar ruimte een voordeel is.

Bovendien zorgen flip-chip-kleefstoffen voor betere apparaatprestaties. De directe elektrische verbinding tussen de chip en het substraat vermindert de lengte van het signaalpad en vermindert de inductantie, waardoor de elektrische prestaties verbeteren. Dit is vooral belangrijk voor snelle toepassingen, zoals microprocessors en geheugenchips, waar het minimaliseren van signaalvertraging en -verlies van cruciaal belang is. Flip-chipbinding draagt bij aan snellere gegevensoverdrachtsnelheden, lager stroomverbruik en verbeterde apparaatbetrouwbaarheid door parasitaire effecten te verminderen.

Bovendien bieden flip-chip-kleefstoffen uitstekende mogelijkheden voor thermisch beheer. Het beheersen van warmteafvoer wordt een grote uitdaging naarmate elektronische componenten krachtiger en compacter worden. Flip-chipbinding zorgt voor een directe bevestiging van de chip aan het substraat, wat de efficiëntie van de warmteoverdracht verbetert. Dit maakt een efficiënte warmteafvoer mogelijk, voorkomt oververhitting en verbetert de algehele betrouwbaarheid en levensduur van het apparaat. Effectief thermisch beheer is essentieel voor krachtige apparaten zoals grafische verwerkingseenheden (GPU's) en centrale verwerkingseenheden (CPU's).

Een ander voordeel van flip-chip-kleefstoffen is hun mechanische stabiliteit. De lijmmaterialen die worden gebruikt bij flip-chip-binding zorgen voor solide en betrouwbare onderlinge verbindingen. De afwezigheid van draadverbindingen elimineert het risico van draadbreuk of vermoeidheid, waardoor mechanische integriteit op lange termijn wordt gegarandeerd. De robuustheid van flip-chip-kleefstoffen maakt ze geschikt voor toepassingen die worden blootgesteld aan zware bedrijfsomstandigheden, zoals auto-elektronica of ruimtevaartsystemen.

Bovendien ondersteunen flip-chip-kleefstoffen verbindingen met hoge dichtheid. Met flip-chip bonding is het mogelijk om een groot aantal verbindingen op een klein oppervlak te realiseren, waardoor meer functionaliteit in een beperkte ruimte kan worden geïntegreerd. Dit is met name gunstig voor complexe elektronische apparaten die talrijke invoer-/uitvoerverbindingen vereisen, zoals geïntegreerde schakelingen, sensoren of micro-elektromechanische systemen (MEMS). De verbindingen met hoge dichtheid die mogelijk worden gemaakt door flip-chip-kleefstoffen dragen bij aan de algehele miniaturisatie van het apparaat.

Inkapselingskleefstoffen: bescherming van gevoelige componenten

Inkapselingskleefstoffen zijn essentieel bij het beschermen van gevoelige elektronische componenten tegen verschillende omgevingsfactoren, mechanische belasting en blootstelling aan chemicaliën. Deze lijmen vormen een beschermende barrière, omhullen de elementen en zorgen voor een lange levensduur en betrouwbaarheid. Dit artikel onderzoekt het belang van inkapselingskleefstoffen en hun rol bij het beschermen van gevoelige componenten.

Gevoelige elektronische componenten, zoals geïntegreerde schakelingen, sensoren en delicate bedrading, zijn kwetsbaar voor schade veroorzaakt door vocht, stof, temperatuurschommelingen en fysieke schokken. Inkapselingskleefstoffen bieden een betrouwbare oplossing door een beschermlaag rond deze componenten te vormen. Ze fungeren als een barrière en beschermen de componenten tegen externe elementen die de functionaliteit in gevaar kunnen brengen of tot voortijdige uitval kunnen leiden.

Een van de kritische eigenschappen van inkapselingskleefstoffen is hun vermogen om het binnendringen van vocht te weerstaan. Vocht kan corrosie, kortsluiting en elektrische lekkage veroorzaken, wat kan leiden tot defecten aan het apparaat. Inkapselingskleefstoffen bieden uitstekende vochtbestendigheid, waardoor wordt voorkomen dat water of vochtdamp in de gevoelige componenten binnendringt. Deze functie is cruciaal in toepassingen die worden blootgesteld aan hoge luchtvochtigheid of vochtrijke omgevingen, zoals auto-elektronica of industriële buitenapparatuur.

Naast vochtbescherming bieden inkapsellijmen ook een uitstekende chemische bestendigheid. Ze zijn bestand tegen blootstelling aan verschillende chemicaliën, waaronder oplosmiddelen, zuren, basen en reinigingsmiddelen. Deze weerstand zorgt ervoor dat de gevoelige componenten onaangetast blijven door chemische interacties, waardoor hun integriteit en functionaliteit behouden blijven.

Inkapselingskleefstoffen bieden ook mechanische bescherming aan gevoelige componenten. Ze werken als schokdempers en voeren mechanische belasting en trillingen af die de componenten zouden kunnen beschadigen. Deze functie is essentieel in toepassingen die onderhevig zijn aan frequente bewegingen, zoals ruimtevaart, auto's en consumentenelektronica.

Bovendien bieden inkapselingskleefstoffen uitstekende thermische beheereigenschappen. Ze hebben een hoge thermische geleidbaarheid, waardoor een efficiënte warmteafvoer van de gevoelige componenten mogelijk is. Deze lijmen helpen bij het handhaven van optimale bedrijfstemperaturen door warmte effectief af te voeren, thermische stress te voorkomen en betrouwbaarheid op lange termijn te garanderen.

Een ander voordeel van inkapselingskleefstoffen is hun vermogen om de structurele integriteit van elektronische assemblages te verbeteren. Door verschillende componenten in te kapselen en aan elkaar te hechten, wordt het totale systeem extra sterk en stabiel gemaakt. Deze functie is vooral gunstig in toepassingen waar mechanische robuustheid essentieel is, zoals industriële besturingssystemen of elektronica van militaire kwaliteit.

Inkapselingskleefstoffen zijn er in verschillende formuleringen om tegemoet te komen aan verschillende toepassingsvereisten. Dit kunnen vloeibare lijmen zijn die uitharden bij kamertemperatuur of thermisch geleidende verbindingen die worden gebruikt voor toepassingen met hoog vermogen. De keuze van de juiste lijm hangt af van factoren zoals het gewenste beschermingsniveau, bedrijfsomstandigheden, uithardingstijd en montageproces.

Lijmen met lage ontgassing: essentieel voor ruimtevaarttoepassingen

Kleefstoffen met een lage ontgassing spelen een cruciale rol in ruimtevaarttoepassingen waar het handhaven van een schone en gecontroleerde omgeving essentieel is. Uitgassen verwijst naar het vrijkomen van vluchtige organische stoffen (VOC's) en andere verontreinigingen uit materialen, waaronder lijmen, onder vacuüm of lage druk. Ontgassing kan gevoelige apparatuur, optische systemen en oppervlakken van ruimtevaartuigen beschadigen in de extreme omstandigheden van de ruimte, waar geen atmosferische druk is. Daarom is het gebruik van lijmen met een lage ontgassing van het grootste belang om de betrouwbare prestaties en levensduur van ruimtemissies te garanderen.

Een van de belangrijkste zorgen bij ontgassing is de afzetting van verontreinigingen op kritieke oppervlakken, zoals optische lenzen en sensoren. Onzuiverheden kunnen een dunne film vormen op deze oppervlakken, waardoor de transparantie afneemt, de prestaties verslechteren en wetenschappelijke metingen worden verstoord. In het geval van optische systemen kan zelfs een kleine vermindering van de openheid de kwaliteit van afbeeldingen en gegevens die vanuit de ruimte worden verzameld, aanzienlijk beïnvloeden. Adhesieven met een lage ontgassing zijn ontworpen om het vrijkomen van vluchtige verbindingen te minimaliseren, het risico op verontreiniging te verminderen en de functionaliteit van gevoelige instrumenten te behouden.

Een ander cruciaal aspect van kleefstoffen met een lage ontgassing is hun impact op elektronische componenten en circuits. VOC's die vrijkomen tijdens het ontgassen kunnen delicate elektronische systemen aantasten of aantasten, wat kan leiden tot storingen of volledige uitval. Dit is met name zorgwekkend voor ruimtevaartuigen, waar elektronische componenten worden blootgesteld aan het vacuüm van de ruimte, extreme temperatuurschommelingen en straling. Kleefstoffen met een lage ontgassing zijn geformuleerd met materialen met een lage dampdruk, waardoor het vrijkomen van corrosieve verbindingen wordt geminimaliseerd en de integriteit van elektronische systemen wordt beschermd.

Bovendien kan ontgassing ook een bedreiging vormen voor de gezondheid van astronauten en de bewoonbaarheid van bemande ruimtevaartuigen. In gesloten omgevingen zoals ruimtecapsules of ruimtestations kan de opeenhoping van VOC's door ontgassing een onaangename of gevaarlijke atmosfeer creëren. Kleefstoffen met een lage ontgassing helpen dit risico te verminderen door de uitstoot van vluchtige stoffen te verminderen, waardoor een veilige en gezonde omgeving voor astronauten tijdens hun missies wordt gegarandeerd.

Om lage ontgassingseigenschappen te bereiken, ondergaan kleefstoffen die in ruimtevaarttoepassingen worden gebruikt, strenge test- en kwalificatieprocessen. Bij deze processen worden de lijmen onderworpen aan gesimuleerde ruimteomstandigheden, waaronder vacuümkamers, extreme temperaturen en verschillende omgevingsfactoren. Lijmen die voldoen aan de strenge eisen voor lage ontgassing zijn gecertificeerd en goedgekeurd voor gebruik in ruimtemissies.

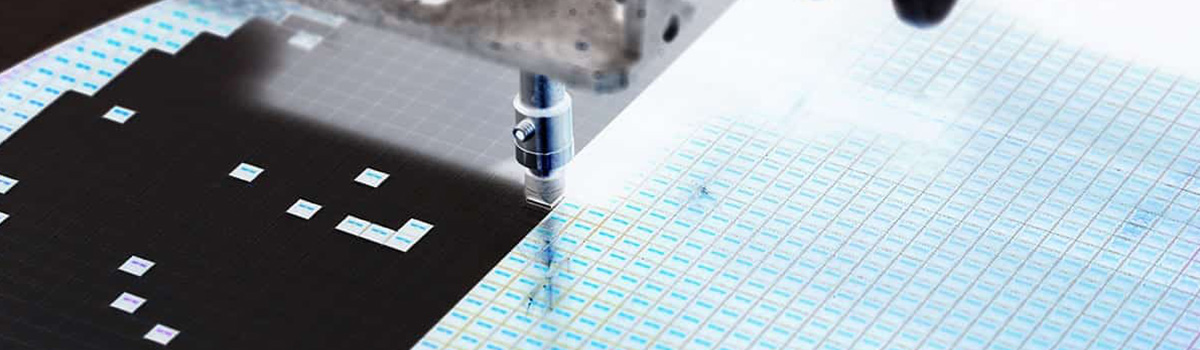

Wafer Level Bonding Adhesives: kosten verlagen en opbrengst verhogen

Wafer-level bonding is een cruciaal proces in de halfgeleiderindustrie, waar meerdere chips of wafers met elkaar worden verbonden om complexe geïntegreerde schakelingen te vormen. Traditioneel omvatte dit verbindingsproces soldeerbobbels of draadverbindingstechnieken, die nauwkeurige uitlijning en individuele binding van elke chip vereisen, wat resulteert in hogere kosten en lagere opbrengsten. Vooruitgang in lijmtechnologieën heeft echter de weg geëffend voor hechtlijmen op wafelniveau die kostenbesparingen en een hoger rendement bieden bij de productie van halfgeleiders.

Lijmen op wafelniveau zijn ontworpen om een betrouwbare en robuuste hechting tussen wafels of chips op wafelniveau te bieden, waardoor individuele hechtprocessen niet meer nodig zijn. Deze lijmen worden doorgaans aangebracht als een dunne laag tussen de wafels en worden onder gecontroleerde omstandigheden uitgehard om de gewenste hechtsterkte te bereiken. Hier zijn enkele belangrijke factoren die bijdragen aan de kostenverlaging en een hoger rendement:

- Procesvereenvoudiging: Hechtkleefstoffen op waferniveau vereenvoudigen het hechtingsproces doordat meerdere chips of wafels gelijktijdig in één enkele stap kunnen worden verbonden. Dit elimineert de noodzaak van ingewikkelde uitlijning en individuele hechting van elke chip, waardoor tijd wordt bespaard en productiekosten worden verlaagd. Bovendien kan de lijm gelijkmatig over een groot gebied worden aangebracht, waardoor een consistente hechting over de wafel wordt gegarandeerd.

- Hoge hechtsterkte en betrouwbaarheid: hechtkleefstoffen op wafelniveau bieden uitstekende hechtingseigenschappen, wat resulteert in een hoge hechtsterkte tussen de wafels. Deze robuuste verbinding zorgt voor een betrouwbare onderlinge verbinding en minimaliseert het risico op delaminatie of defecten tijdens volgende productiestappen of de werking van het apparaat. De mechanische, thermische en elektrische eigenschappen van de lijm kunnen worden aangepast aan specifieke toepassingsvereisten, waardoor de betrouwbaarheid verder wordt vergroot.

- Kosteneffectieve materialen: hechtmiddelen op wafelniveau maken vaak gebruik van kosteneffectieve materialen in vergelijking met traditionele hechttechnieken. Deze kleefstoffen kunnen worden geformuleerd met behulp van een verscheidenheid aan polymeren, zoals epoxy's, polyimiden of acrylaten, die gemakkelijk verkrijgbaar zijn en goede prestaties bieden tegen een redelijke prijs. Door uit verschillende materialen te kiezen, kunnen fabrikanten de lijmselectie optimaliseren op basis van prestaties, prijs en compatibiliteit met verschillende substraten.

- Opbrengstverbetering: hechtkleefstoffen op waferniveau dragen bij aan een verbeterd rendement bij de productie van halfgeleiders. De gelijkmatige aanbrenging van lijm over de wafel minimaliseert het risico op holtes, luchtinsluiting of ongelijkmatige hechting, wat kan leiden tot defecten of defecten. Bovendien verkleint het elimineren van individuele spanenhechting de kans op verkeerde uitlijning of schade tijdens het bondingproces, wat resulteert in hogere opbrengsten en minder afval.

- Compatibiliteit met geavanceerde verpakkingstechnologieën: Wafer-level bonding-kleefstoffen zijn compatibel met verschillende geavanceerde verpakkingstechnologieën, zoals wafer-level chip-scale packaging (WLCSP), fan-out wafer-level packaging (FOWLP) of 3D-integratieprocessen. Deze lijmen maken de integratie mogelijk van meerdere chips of diverse componenten binnen een compacte vormfactor, waardoor miniaturisatie wordt vergemakkelijkt en geavanceerde functionaliteit in elektronische apparaten mogelijk wordt.

UV-uithardende lijmen: snelle en nauwkeurige hechting

UV-uithardende lijmen zijn revolutionaire lijmen die snelle en nauwkeurige hechtingsmogelijkheden bieden. Ze zijn populair geworden in verschillende industrieën vanwege hun unieke eigenschappen en voordelen ten opzichte van traditionele lijmen. UV-uithardende lijmen zijn meestal samengesteld uit een monomeer, een foto-initiator en een stabilisator. Bij blootstelling aan ultraviolet (UV) licht ondergaan deze lijmen een fotochemische reactie die leidt tot snelle uitharding en hechting.

Een van de belangrijkste voordelen van UV-uithardende lijmen is hun snelle uithardingstijd. In tegenstelling tot traditionele verbindingen die uren of zelfs dagen nodig hebben om volledig uit te harden, harden UV-uithardende lijmen binnen enkele seconden tot minuten uit. Deze snelle uithardingstijd verhoogt de productie-efficiëntie aanzienlijk en verkort de wachttijden aan de lopende band, wat resulteert in aanzienlijke kostenbesparingen voor fabrikanten. De onmiddellijke bindingsvorming maakt ook een onmiddellijke hantering en verdere verwerking van gelijmde componenten mogelijk.

Het precieze hechtvermogen van UV-uithardende lijmen is een ander belangrijk voordeel. De lijm blijft vloeibaar totdat deze wordt blootgesteld aan UV-licht, waardoor er voldoende tijd is voor het uitlijnen en positioneren van de te verlijmen onderdelen. Zodra de lijm wordt blootgesteld aan UV-licht stolt het snel, waardoor een solide en duurzame hechting ontstaat. Dit nauwkeurige hechtvermogen komt ten goede aan toepassingen die een hoge nauwkeurigheid en nauwe toleranties vereisen, zoals elektronica, optica en medische apparaten.

UV-uithardende lijmen bieden ook een uitstekende hechtsterkte en duurzaamheid. De uitgeharde lijm vormt een sterke hechting die bestand is tegen verschillende omgevingsfactoren, waaronder extreme temperaturen, vocht en chemicaliën. Dit zorgt voor een lange levensduur en betrouwbaarheid van de gelijmde componenten, waardoor UV-uithardende lijmen geschikt zijn voor veeleisende toepassingen.

Bovendien zijn UV-uithardende lijmen oplosmiddelvrij en hebben ze een lage uitstoot van vluchtige organische stoffen (VOS). In tegenstelling tot lijmen op basis van oplosmiddelen die moeten drogen en potentieel schadelijke dampen afgeven, zijn UV-uithardende lijmen milieuvriendelijk en veilig. Dit maakt ze een aantrekkelijke keuze voor industrieën die hun ecologische voetafdruk willen verkleinen en willen voldoen aan de regelgeving.

De veelzijdigheid van UV-uithardende lijmen is een ander opmerkelijk aspect. Ze kunnen verschillende materialen hechten, waaronder glas, metalen, kunststoffen, keramiek en zelfs ongelijksoortige substraten. Deze brede compatibiliteit maakt UV-uithardende lijmen geschikt voor diverse toepassingen in de automobiel-, ruimtevaart-, elektronica- en medische industrie.

Geleidende lijmpasta's: flexibele en gedrukte elektronica mogelijk maken

Geleidende lijmpasta's zijn naar voren gekomen als een cruciale ontsluitende technologie voor het ontwikkelen van flexibele en gedrukte elektronica. Deze innovatieve materialen combineren de eigenschappen van traditionele kleefstoffen met de geleidbaarheid van metalen, wat nieuwe mogelijkheden opent voor de productie en integratie van elektronische apparaten op verschillende substraten.

Een van de belangrijkste voordelen van geleidende lijmpasta's is hun vermogen om zowel mechanische hechting als elektrische geleidbaarheid te bieden. Traditionele kleefstoffen zijn meestal isolerend, wat hun gebruik in elektronische toepassingen beperkt. Geleidende lijmpasta's daarentegen bevatten geleidende deeltjes zoals zilver, koper of koolstof die de stroom van elektriciteit vergemakkelijken. Door deze dubbele functionaliteit kunnen ze dienen als zowel een hechtend als een geleidend pad, waardoor ze ideaal zijn voor het verlijmen van elektronische componenten of het creëren van geleidende sporen op flexibele substraten.

De flexibiliteit van geleidende lijmpasta's is een andere kritische eigenschap die ze geschikt maakt voor flexibele elektronica. Deze lijmen kunnen hun elektrische geleidbaarheid behouden, zelfs wanneer ze worden gebogen, uitgerekt of gedraaid. Deze flexibiliteit is cruciaal voor toepassingen zoals draagbare apparaten, flexibele displays en conforme elektronica, waar traditionele rigide circuits onpraktisch of onmogelijk te implementeren zijn. Geleidende lijmpasta's maken het mogelijk om robuuste en betrouwbare elektrische verbindingen te maken op flexibele substraten, waardoor de prestaties en duurzaamheid van flexibele elektronische apparaten worden gegarandeerd.

Bovendien zijn geleidende lijmpasta's compatibel met verschillende druktechnieken, zoals zeefdruk, inkjetdruk en flexodruk. Deze compatibiliteit maakt de grootschalige en kosteneffectieve productie van gedrukte elektronica mogelijk. Door printprocessen kunnen geleidende lijmpasta's in precieze patronen worden afgezet, waardoor het mogelijk wordt om complexe schakelingen en elektronische ontwerpen te maken met minimale materiaalverspilling. De mogelijkheid om geleidende sporen rechtstreeks op flexibele substraten te printen, vereenvoudigt het fabricageproces en verkort de productietijd, waardoor gedrukte elektronica een levensvatbare oplossing wordt voor grootschalige productie.

Geleidende lijmpasta's bieden ook voordelen op het gebied van thermisch beheer. De aanwezigheid van geleidende deeltjes in deze lijm vergemakkelijkt de warmteafvoer die wordt gegenereerd door elektronische componenten. Deze eigenschap is cruciaal voor het waarborgen van de betrouwbaarheid en prestaties van apparaten die veel warmte genereren, zoals vermogenselektronica of krachtige LED's. Door gebruik te maken van geleidende lijmpasta's als thermische interfaces, kan warmte efficiënt worden overgedragen van het warmtegenererende onderdeel naar een koellichaam, waardoor de algehele prestaties en levensduur van het apparaat worden verbeterd.

Soldeerpasta's: alternatief voor lijmen

Soldeerpasta's, ook wel soldeerpasta's genoemd, bieden in diverse toepassingen een alternatief voor lijmen. Terwijl bij lijmen lijm wordt gebruikt om materialen met elkaar te verbinden, gebruiken soldeerpasta's een ander mechanisme om een robuuste en betrouwbare verbinding tot stand te brengen. In deze reactie gaan we in maximaal 450 woorden in op soldeerpasta's als alternatief voor lijmen.

Soldeerpasta's bestaan uit een mengsel van deeltjes van een metaallegering, vloeimiddel en een bindmiddel. De metaallegeringdeeltjes bestaan meestal uit tin, lood, zilver of een combinatie van deze metalen. De verandering helpt bij het soldeerproces door oxiden van de metalen oppervlakken te verwijderen en bevochtiging en hechting te bevorderen. Het bindmiddel houdt de pasta bij elkaar en zorgt ervoor dat deze gemakkelijk kan worden aangebracht.

Een van de belangrijkste voordelen van soldeerpasta's ten opzichte van lijmverbindingen is de sterkte en duurzaamheid van de verbinding. Solderen creëert een metallurgische verbinding tussen de samengevoegde materialen, wat resulteert in een sterke verbinding die verschillende mechanische, thermische en elektrische spanningen kan weerstaan. De gesoldeerde verbinding is vaak robuuster en betrouwbaarder dan lijmverbindingen, die na verloop van tijd of onder bepaalde omstandigheden kunnen verslechteren.

Soldeerpasta's bieden ook een sneller en efficiënter hechtingsproces. De pasta kan precies op de gewenste gebieden worden aangebracht en de verbinding kan worden gevormd door het geheel te verwarmen tot de smelttemperatuur van het soldeer. Dit proces is vaak sneller dan verlijmen, waarvoor mogelijk uithardings- of droogtijden nodig zijn. Bovendien maken soldeerpasta's het gelijktijdig verbinden van meerdere componenten mogelijk, waardoor de montagetijd wordt verkort en de productiviteit wordt verhoogd.

Een ander voordeel is de veelzijdigheid van soldeerpasta's bij het verbinden van verschillende materialen. Verlijmen met lijm kan beperkingen hebben bij het verlijmen van ongelijksoortige materialen of materialen met verschillende thermische uitzettingscoëfficiënten. Soldeerpasta's kunnen betrouwbare verbindingen vormen tussen verschillende materialen, waaronder metalen, keramiek en sommige kunststoffen, waardoor ze geschikt zijn voor diverse toepassingen.

Bovendien kunnen soldeerpasta's de thermische en elektrische geleidbaarheid verbeteren in vergelijking met lijmverbindingen. Deze eigenschap is vooral gunstig in toepassingen waar warmteafvoer of elektrische continuïteit cruciaal is, zoals elektronische assemblages - de gesoldeerde verbinding vormt een direct metalen pad, wat een efficiënte warmteoverdracht en elektrische geleiding mogelijk maakt.

Het is echter essentieel op te merken dat soldeerpasta's ook enkele overwegingen en beperkingen hebben. Sommige soldeerlegeringen bevatten bijvoorbeeld lood, dat mogelijk beperkt is vanwege milieu- en gezondheidsproblemen. Als alternatief zijn loodvrije soldeerpasta's ontwikkeld, maar deze kunnen andere kenmerken hebben en specifieke procesoverwegingen vereisen.

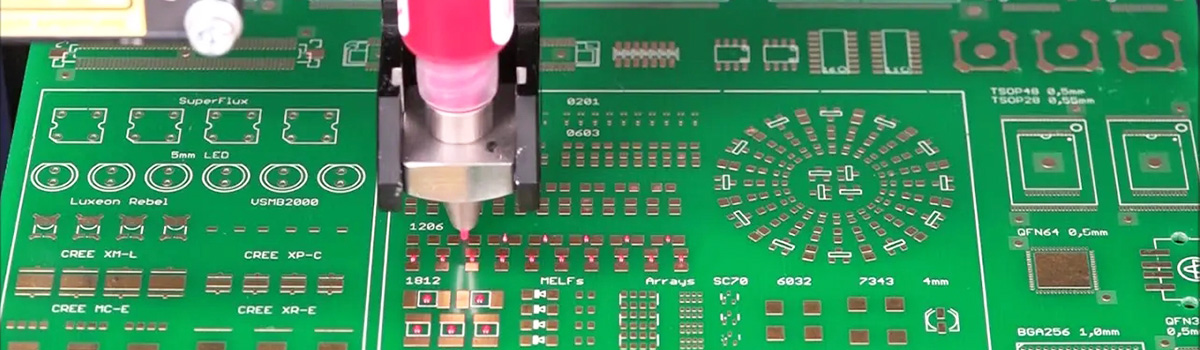

Lijmdoseertechnieken: precisie en efficiëntie

Lijmdoseertechnieken zijn cruciaal in verschillende industrieën, van productie tot constructie. Het bereiken van precisie en efficiëntie bij het aanbrengen van lijm is essentieel voor betrouwbare hechtingen, het minimaliseren van afval en het verbeteren van de algehele productiviteit. In dit artikel worden kritische technieken onderzocht die helpen bij het bereiken van precisie en efficiëntie bij het doseren van lijm.

- Geautomatiseerde doseersystemen: Geautomatiseerde doseersystemen maken gebruik van robotarmen of computergestuurde apparatuur om lijm nauwkeurig aan te brengen. Deze systemen bieden een hoge herhaalbaarheid, nauwkeurigheid en snelheid en zorgen voor een consistente lijmtoepassing op meerdere onderdelen of producten. Door menselijke fouten te elimineren, minimaliseren geautomatiseerde systemen verspilling en verbeteren ze de efficiëntie in processen voor lijmdosering.

- Doseer- en mengsystemen: sommige toepassingen vereisen het doseren van twee of meer componenten die in een specifieke verhouding moeten worden gemengd. Doseer- en mengsystemen meten en combineren de lijmcomponenten nauwkeurig voordat ze worden gedistribueerd, waardoor nauwkeurige verhoudingen en consistente kwaliteit worden gegarandeerd. Deze systemen zijn vooral gunstig voor tweecomponenten-epoxies, polyurethanen en andere reactieve lijmen.

- Drukgecontroleerde dosering: Drukgecontroleerde doseertechnieken omvatten het gebruik van pneumatische of hydraulische systemen om de stroomsnelheid en druk van de lijm te regelen. De lijm wordt met een gecontroleerde snelheid afgegeven door een consistente kracht te behouden, een nauwkeurige toepassing te garanderen en overtollige lijm te minimaliseren. Drukgecontroleerde dosering wordt vaak gebruikt voor toepassingen die fijne lijnen, stippen of ingewikkelde patronen vereisen.

- Spuiten en naalddosering: Spuit- en naalddoseertechnieken zijn geschikt voor toepassingen die een snelle en nauwkeurige lijmplaatsing vereisen. Spuitsystemen gebruiken drukpulsen om kleine druppeltjes of doorlopende lijmlijnen af te geven. Aan de andere kant houdt naaldafgifte in dat een naald of mondstuk wordt gebruikt om lijm in gecontroleerde hoeveelheden af te zetten. Deze technieken worden vaak gebruikt bij de assemblage van elektronica, waar kleine, nauwkeurige lijmafzettingen nodig zijn.

- Spray- en coatingsystemen: Voor lijm- of coatingtoepassingen op grote oppervlakken zorgen spray- en coatingsystemen voor een efficiënte lijmdosering. Deze systemen maken gebruik van verstuivingstechnieken om een fijne nevel of lijmspray te creëren, waardoor een gelijkmatige dekking en minimale verspilling wordt gegarandeerd. Spuit- en coatingsystemen worden veel gebruikt in de automobiel-, ruimtevaart- en meubelindustrie.

- Afgifteventielen en spuitmonden: De keuze van doseerventielen en spuitmonden is cruciaal voor het bereiken van precisie bij het doseren van lijm. Verschillende soorten ventielen en mondstukken, zoals naaldventielen, membraanventielen of taps toelopende mondstukken, bieden verschillende controles over stroomsnelheid, patroon en druppelgrootte. Het selecteren van het juiste ventiel of mondstuk voor de specifieke lijm- en toepassingsvereisten is essentieel voor een nauwkeurige en efficiënte dosering.

- Vision-Guided Systems: Vision-guided doseersystemen gebruiken camera's en geavanceerde software om de positie van onderdelen of substraten te detecteren en te volgen. Door de vastgelegde beelden te analyseren, past het systeem de parameters voor de afgifte van lijm in realtime aan, waardoor een nauwkeurige plaatsing wordt gegarandeerd, zelfs op onregelmatige oppervlakken of variërende afmetingen van onderdelen. Visiegestuurde systemen verbeteren de precisie en efficiëntie terwijl ze rekening houden met procesvariaties.

Uitdagingen bij het aanbrengen van halfgeleiderkleefstoffen

Het aanbrengen van halfgeleiderkleefstoffen staat voor verschillende uitdagingen die van invloed kunnen zijn op de prestaties en betrouwbaarheid van elektronische apparaten. Deze uitdagingen ontstaan door de unieke eisen en kenmerken van halfgeleiders en de veeleisende bedrijfsomstandigheden waaraan ze worden blootgesteld. Hier zijn enkele van de kritieke uitdagingen bij het aanbrengen van halfgeleiderkleefstoffen:

- Thermisch beheer: halfgeleiders genereren tijdens bedrijf warmte en effectief thermisch beheer is cruciaal om oververhitting te voorkomen. Kleefmaterialen die in halfgeleiders worden gebruikt, moeten een uitstekende thermische geleidbaarheid hebben om de warmte van het apparaat efficiënt over te dragen. Zorgen voor een goede hechting zonder afbreuk te doen aan de thermische prestaties is een grote uitdaging.

- Chemische compatibiliteit: Halfgeleiders worden tijdens hun levensduur blootgesteld aan verschillende chemicaliën, waaronder reinigingsmiddelen, oplosmiddelen en vloeimiddelen. Kleefmaterialen moeten chemisch compatibel zijn met deze stoffen om degradatie of verlies van hechting na verloop van tijd te voorkomen. Het selecteren van zelfklevende materialen die bestand zijn tegen blootstelling aan specifieke chemicaliën is een complexe taak.

- Mechanische belasting: Elektronische apparaten ervaren vaak mechanische belasting als gevolg van thermische uitzetting, trillingen en externe krachten. Om deze spanningen te weerstaan, moeten kleefmaterialen geschikte mechanische eigenschappen hebben, zoals flexibiliteit en sterkte. Slechte lijmprestaties kunnen leiden tot delaminatie, barsten of mechanisch falen van het halfgeleiderapparaat.

- Miniaturisatie: Met de aanhoudende trend van miniaturisatie worden halfgeleiderapparaten steeds kleiner en complexer. Het aanbrengen van lijm in dergelijke miniatuurstructuren vereist een hoge precisie en controle. Zorgen voor een uniforme dekking, het vermijden van holtes en het behouden van een consistente dikte van de hechtlijn worden kritieke uitdagingen.

- Procescompatibiliteit: de fabricage van halfgeleiders omvat meerdere verwerkingsstappen, waaronder reiniging, afzetting en verpakking. Kleefmaterialen moeten compatibel zijn met deze processen zonder hun prestaties negatief te beïnvloeden. Er doen zich uitdagingen voor bij het vinden van lijmen die bestand zijn tegen processen bij hoge temperaturen, bestand zijn tegen vocht en de stabiliteit gedurende de hele productiecyclus behouden.

- Betrouwbaarheid en veroudering: Van halfgeleiderapparaten wordt verwacht dat ze onder verschillende bedrijfsomstandigheden een lange levensduur en betrouwbare prestaties hebben. Kleefmaterialen moeten langdurige stabiliteit, weerstand tegen veroudering en betrouwbare hechting gedurende langere perioden vertonen. De uitdaging ligt in het voorspellen en beperken van mogelijke degradatiemechanismen die de prestaties en betrouwbaarheid van het halfgeleiderapparaat kunnen beïnvloeden.

- Milieuoverwegingen: Kleefmaterialen die worden gebruikt in halfgeleidertoepassingen moeten voldoen aan milieuvoorschriften en -normen.

- Dit omvat het beperken van gevaarlijke stoffen, zoals lood en andere giftige stoffen. Het kan een hele uitdaging zijn om milieuvriendelijke lijmoplossingen te ontwikkelen die voldoen aan de wettelijke vereisten zonder dat dit ten koste gaat van de prestaties.

- Kosten en schaalbaarheid: Klevende materialen moeten kosteneffectief en schaalbaar zijn om te voldoen aan de eisen van grootschalige halfgeleiderproductie. Het balanceren van kostenoverwegingen met prestatie-eisen vormt een uitdaging bij het selecteren van geschikte lijmmaterialen en het optimaliseren van het applicatieproces.

Betrouwbaarheidstesten: de prestaties van lijm beoordelen

Betrouwbaarheidstesten zijn een essentieel proces voor het beoordelen van de prestaties van lijmen. Kleefstoffen worden veel gebruikt in verschillende industrieën, waaronder de auto-industrie, ruimtevaart, elektronica en de bouw, waar ze een cruciale rol spelen bij het samenvoegen van verschillende materialen. De betrouwbaarheid van lijmen is cruciaal om de duurzaamheid en functionaliteit van gelijmde assemblages op de lange termijn te garanderen.

Een belangrijk aspect van betrouwbaarheidstests is het evalueren van de sterkte en adhesie-eigenschappen van de lijm. Dit omvat het onderwerpen van lijmmonsters aan verschillende stressomstandigheden om realistische scenario's te simuleren en hun prestaties onder verschillende belastingen, temperaturen en omgevingsomstandigheden te bepalen. Trek-, afschuif- en afpeltesten worden vaak uitgevoerd om de mechanische eigenschappen van de lijm en het vermogen om krachten in verschillende richtingen te weerstaan, te beoordelen.

Naast mechanische tests spelen omgevingsfactoren een belangrijke rol bij de prestaties van de lijm. Lijmen kunnen gedurende hun levensduur worden blootgesteld aan extreme temperaturen, vochtigheid, chemische stoffen en UV-straling. Daarom worden bij betrouwbaarheidstests plakkerige monsters onderworpen aan versnelde verouderingstests, waarbij ze gedurende een langere periode worden blootgesteld aan zware omgevingsomstandigheden. Dit helpt om de prestaties van de lijm op lange termijn te voorspellen en de weerstand tegen degradatie, zoals verlies van hechtkracht of chemische aantasting, te beoordelen.

Een ander belangrijk aspect van betrouwbaarheidstesten is het beoordelen van de duurzaamheid van de lijm onder cyclische belasting. In veel toepassingen worden lijmen onderworpen aan herhaalde mechanische belasting, zoals trillingen of thermische cycli. Vermoeiingstests evalueren de weerstand van de lijm tegen bezwijken onder deze cyclische belastingen. De monsters worden doorgaans onderworpen aan een gespecificeerd aantal belastingscycli en hun prestaties worden gecontroleerd op tekenen van tekortkomingen in de lijm, zoals voortplanting van scheuren of losraken van de hechting.

Bovendien omvat het testen van de betrouwbaarheid het evalueren van de prestaties van de lijm in reële omstandigheden. Dit kan het testen zijn van het vermogen van de lijm om verschillende materialen te hechten die gewoonlijk in de industrie worden gebruikt, zoals metalen, kunststoffen, composieten of glas. De monsters worden bereid volgens gestandaardiseerde procedures en onderworpen aan testprotocollen die de specifieke toepassingsvereisten simuleren. Hierdoor kunnen ingenieurs de compatibiliteit van de lijm met verschillende substraten beoordelen en de hechtsterkte, flexibiliteit en weerstand tegen omgevingsfactoren evalueren.

Betrouwbaarheidstests omvatten ook het beoordelen van de chemische compatibiliteit van de lijm met andere stoffen waarmee deze tijdens de toepassing of levensduur in contact kan komen. Dit omvat het uitvoeren van compatibiliteitstests om te bepalen of de lijm ongunstig reageert met oplosmiddelen, reinigingsmiddelen, brandstoffen of andere chemicaliën die in het milieu aanwezig kunnen zijn. Testen op chemische compatibiliteit helpen bij het identificeren van mogelijke problemen die kunnen leiden tot het falen of degraderen van de lijm.

Kortom, betrouwbaarheidstesten zijn een cruciale stap bij het beoordelen van de adhesieve prestaties. Het omvat het evalueren van mechanische eigenschappen, het uitvoeren van versnelde verouderingstests, het beoordelen van de duurzaamheid onder cyclische belasting, het evalueren van de prestaties in reële omstandigheden en het testen van chemische compatibiliteit. Door uitgebreide betrouwbaarheidstests uit te voeren, kunnen fabrikanten en ingenieurs de geschiktheid en langetermijnprestaties van lijmen in hun beoogde toepassingen garanderen.

Milieuoverwegingen bij halfgeleiderkleefstoffen

Halfgeleiderkleefstoffen spelen een cruciale rol bij de assemblage en verpakking van elektronische apparaten, met name in de halfgeleiderindustrie. Hoewel deze lijmen essentiële functies bieden, zoals hechting en thermisch beheer, is het essentieel om rekening te houden met hun milieu-impact gedurende hun hele levenscyclus. Hier volgen enkele cruciale milieuoverwegingen bij halfgeleiderlijm:

- Toxiciteit: Veel halfgeleiderkleefstoffen bevatten gevaarlijke stoffen, waaronder vluchtige organische stoffen (VOS), zware metalen en andere giftige chemicaliën. Deze stoffen kunnen nadelige effecten hebben op de menselijke gezondheid en het milieu. Het minimaliseren of elimineren van schadelijke ingrediënten in lijmformuleringen is cruciaal om hun impact op het milieu te verminderen.

- Emissies: Tijdens de productie en toepassing van halfgeleiderkleefstoffen kunnen vluchtige componenten vrijkomen in de lucht, wat bijdraagt aan luchtverontreiniging. VOS-emissies kunnen bijvoorbeeld bijdragen aan de vorming van ozon op leefniveau en de vorming van schadelijk fijnstof. Fabrikanten moeten ernaar streven om lijmformuleringen met een laag VOS-gehalte te ontwikkelen en strenge emissiecontrolemaatregelen te nemen om deze milieueffecten te verminderen.

- Energieverbruik: De productie van halfgeleiderkleefstoffen vereist energie-intensieve processen, waaronder synthese, mengen en uitharden. Door het energieverbruik te verminderen door procesoptimalisatie en het gebruik van energie-efficiënte technologieën, kan de ecologische voetafdruk die gepaard gaat met lijmproductie worden geminimaliseerd.

- Afvalproductie: De halfgeleiderindustrie genereert veel afval en lijmen dragen bij aan deze afvalstroom. Afval kan bestaan uit ongebruikte of vervallen lijmen, verpakkingsmaterialen en bijproducten van de productie. Het implementeren van afvalbeheerpraktijken zoals recycling, hergebruik of veilige verwijdering van lijmafval is essentieel om milieuvervuiling en uitputting van hulpbronnen tot een minimum te beperken.

- Levenscyclusanalyse: Het is van cruciaal belang om de volledige levenscyclus van halfgeleiderkleefstoffen in aanmerking te nemen om hun impact op het milieu volledig te kunnen beoordelen. Deze analyse omvat het evalueren van de ecologische voetafdruk van grondstofwinning, productie, transport, toepassing en verwijdering aan het einde van de levensduur. Het identificeren van verbetermogelijkheden in elke fase kan leiden tot duurzamere lijmoplossingen.

- Duurzame alternatieven: het verkennen en toepassen van duurzame alternatieven is essentieel om de milieu-impact van halfgeleiderkleefstoffen te verminderen. Dit kan het gebruik van biobased of hernieuwbare grondstoffen zijn, het ontwikkelen van op water gebaseerde of oplosmiddelvrije formuleringen en het toepassen van milieuvriendelijke productieprocessen. Het bevorderen van lijmrecycling of het implementeren van circulaire economiepraktijken kan ook bijdragen aan het behoud van hulpbronnen.

- Naleving van wet- en regelgeving: Lijmfabrikanten moeten voldoen aan milieuregelgeving en -normen met betrekking tot het gebruik, de verwijdering en de etikettering van chemicaliën. Om de ecologische en menselijke gezondheid te beschermen, is het cruciaal om op de hoogte te blijven van relevante regelgeving, zoals REACH (registratie, evaluatie, autorisatie en beperking van chemicaliën) in de Europese Unie en vergelijkbare regelgeving in verschillende regio's.

Trends en innovaties in halfgeleiderlijm

Halfgeleiderlijm speelt een cruciale rol bij de assemblage en verpakking van elektronische apparaten en zorgt voor een goede hechting en stabiliteit van halfgeleidercomponenten. Naarmate de technologie voortschrijdt, ontstaan verschillende belangrijke trends en innovaties op het gebied van halfgeleiderkleefstoffen.

- Miniaturisatie en hogere apparaatcomplexiteit: Een belangrijke trend in de halfgeleiderindustrie is de voortdurende miniaturisatie van elektronische apparaten en de toenemende complexiteit van hun ontwerpen. Deze trend vereist lijmen met verbeterde eigenschappen, zoals een lagere viscositeit, hogere hechtsterkte en verbeterde thermische geleidbaarheid, om kleinere en dichter op elkaar gepakte componenten te kunnen verwerken.

- Geavanceerde verpakkingstechnieken: geavanceerde verpakkingstechnieken, zoals system-in-package (SiP), fan-out wafer-level packaging (FOWLP) en 3D-verpakking, winnen aan populariteit vanwege hun vermogen om de prestaties van apparaten te verbeteren en de vormfactor te verminderen. Deze technieken vereisen vaak gespecialiseerde kleefstoffen die de unieke uitdagingen van het onderling verbinden van meerdere matrijzen en componenten binnen een kleine voetafdruk aankunnen.

- Thermisch beheer: Naarmate elektronische apparaten krachtiger en compacter worden, wordt effectief thermisch beheer steeds belangrijker. Er worden halfgeleiderkleefstoffen ontwikkeld met uitstekende thermische geleidbaarheidseigenschappen om de warmteafvoer van de halfgeleiderapparaten te vergemakkelijken, oververhitting te voorkomen en optimale prestaties te garanderen.

- Uitharding bij lage temperatuur: Traditionele halfgeleiderkleefstoffen vereisen vaak uithardingsprocessen bij hoge temperatuur, wat problematisch kan zijn voor temperatuurgevoelige componenten of substraten. Innovaties op het gebied van bij lage temperatuur uithardende lijmen maken hechting bij aanzienlijk lagere temperaturen mogelijk, waardoor het risico op thermische schade aan kwetsbare halfgeleidermaterialen wordt verkleind.

- Nieuwe materiaalformuleringen: Onderzoekers onderzoeken nieuwe materiaalformuleringen voor halfgeleiderkleefstoffen om aan veranderende eisen te voldoen. Dit omvat de ontwikkeling van elektrisch geleidende lijmen (ECA's) die zorgen voor hechting en elektrische geleidbaarheid, waardoor solderen in specifieke toepassingen niet meer nodig is. Bovendien worden nieuwe materialen zoals flexibele kleefstoffen geïntroduceerd om tegemoet te komen aan de toenemende vraag naar flexibele en buigbare elektronische apparaten.

- Milieuoverwegingen: Duurzaamheid en milieu-impact krijgen steeds meer aandacht in de halfgeleiderindustrie. Lijmfabrikanten richten zich op het ontwikkelen van milieuvriendelijke formuleringen met minder vluchtige organische stoffen (VOC's) en gevaarlijke stoffen met behoud van uitstekende prestatiekenmerken.

- Procesoptimalisatie en automatisering: met de toenemende vraag naar halfgeleiderapparaten is er een groeiende behoefte aan efficiënte en geautomatiseerde productieprocessen. Lijmfabrikanten werken samen met leveranciers van apparatuur om de doseer- en uithardingsprocessen van lijm te optimaliseren, consistente en betrouwbare resultaten te garanderen en tegelijkertijd de productiecyclustijden te verkorten.

- Betrouwbaarheid en duurzaamheid: Van halfgeleiderapparaten wordt verwacht dat ze gedurende langere perioden betrouwbaar werken, vaak in ruwe omgevingen. Innovaties op het gebied van kleefstoffen hebben tot doel de betrouwbaarheid van het apparaat te verbeteren door de hechtingskracht, weerstand tegen vocht, temperatuur en verschillende omgevingsfactoren te verbeteren.

Toepassingsgebieden: consumentenelektronica, auto's, ruimtevaart en meer

Consumentenelektronica:

Consumentenelektronica is een van de meest prominente toepassingsgebieden voor technologische vooruitgang. Het omvat veel apparaten zoals smartphones, tablets, laptops, smart-tv's, draagbare apparaten en huishoudelijke apparaten. In de afgelopen jaren heeft consumentenelektronica aanzienlijke ontwikkelingen op het gebied van prestaties, functionaliteit en connectiviteit doorgemaakt. Smartphones zijn bijvoorbeeld krachtiger geworden en bieden geavanceerde functies zoals camera's met hoge resolutie, integratie van kunstmatige intelligentie en augmented reality-mogelijkheden. Intelligente tv's ondersteunen nu 4K- en zelfs 8K-resolutie en smart home-integratie voor verbeterde entertainmentervaringen. Draagbare apparaten zoals smartwatches en fitness-trackers zijn populair geworden vanwege hun mogelijkheden voor gezondheidsmonitoring en fitness-tracking.

Automotive:

De auto-industrie heeft opmerkelijke vooruitgang geboekt, voornamelijk gedreven door technologie. Moderne voertuigen hebben geavanceerde elektronica en softwaresystemen die de veiligheid, efficiëntie en gebruikerservaring verbeteren. Een van de kritieke ontwikkelingsgebieden is autonoom rijden, waarbij zelfrijdende auto's een realiteit worden. Deze voertuigen vertrouwen op geavanceerde sensoren, kunstmatige intelligentie-algoritmen en connectiviteit om over wegen te navigeren en intelligente beslissingen te nemen. Bovendien omvatten automobieltoepassingen:

- Infotainment-systemen.

- Geavanceerde rijhulpsystemen (ADAS).

- Connectiviteit in de auto.

- Technologie van elektrische voertuigen.

- Voertuig-tot-voertuig communicatie.

Aerospace:

De lucht- en ruimtevaartindustrie is sterk afhankelijk van geavanceerde technologieën om de veiligheid, efficiëntie en prestaties te verbeteren. Lucht- en ruimtevaarttoepassingen zijn onder meer het ontwerp en de fabricage van vliegtuigen, ruimteverkenning, satellietsystemen en luchtverkeersbeheer. Computerondersteund ontwerp (CAD) en simulatietools helpen ingenieurs bij het ontwerpen van vliegtuigen met meer aerodynamische en zuinige vliegtuigen. Satellietsystemen bieden wereldwijde communicatie, weermonitoring en navigatiediensten. De lucht- en ruimtevaartindustrie maakt ook gebruik van geavanceerde materialen, zoals composieten en lichtgewicht legeringen, om het gewicht te verminderen en de brandstofefficiëntie te verhogen. Bij verkenning van de ruimte maken robotica, teledetectie en voortstuwingssystemen missies mogelijk om hemellichamen te verkennen en wetenschappelijke gegevens te verzamelen.

Gezondheidszorg:

Technologie speelt een cruciale rol in de gezondheidszorg en transformeert de sector op verschillende manieren. Medische apparaten en apparatuur, zoals MRI-machines, ultrasone scanners en systemen voor robotchirurgie, hebben een revolutie teweeggebracht in diagnostiek en behandelingsprocedures. Elektronische medische dossiers (EPD's) en telegeneeskunde stellen zorgprofessionals in staat om toegang te krijgen tot patiëntinformatie en zorg op afstand te verlenen. Draagbare apparaten en systemen voor gezondheidsmonitoring stellen individuen in staat hun vitale functies te volgen en gepersonaliseerde gezondheidsaanbevelingen te ontvangen. Kunstmatige intelligentie en machine learning-algoritmen worden gebruikt voor ziektediagnose, medicijnontdekking en voorspellende analyses, wat leidt tot verbeterde patiëntresultaten en aangepaste geneeskunde.

Industriële automatie:

Industriële automatisering omvat het gebruik van geavanceerde technologieën om productieprocessen te automatiseren en de productiviteit te verbeteren. Robotica en robotarmen worden veel gebruikt voor taken als assemblage, lassen en materiaalbehandeling. Internet of Things (IoT)-apparaten en -sensoren worden ingezet om realtime gegevens te verzamelen en de operationele efficiëntie te optimaliseren. Machine vision-systemen maken kwaliteitscontrole en inspectie mogelijk, zodat producten aan strenge normen voldoen. Geavanceerde besturingssystemen en algoritmen voor voorspellend onderhoud helpen downtime te minimaliseren en de productie-output te maximaliseren. Industriële automatisering kan de efficiëntie verhogen, de kosten verlagen en de veiligheid verbeteren in verschillende sectoren, waaronder productie, logistiek en energie.

Toekomstperspectieven en kansen

De toekomst zit vol opwindende vooruitzichten en kansen, gedreven door snelle technologische vooruitgang, veranderende maatschappelijke behoeften en evoluerende wereldwijde trends. Hier verkennen we enkele belangrijke gebieden met een aanzienlijk groei- en ontwikkelingspotentieel.

- Kunstmatige intelligentie (AI) en automatisering: AI transformeert industrieën over de hele linie en verbetert de efficiëntie, productiviteit en besluitvorming. Naarmate AI-technologieën volwassen worden, zullen er steeds meer kansen komen voor AI-specialisten, datawetenschappers en ingenieurs. Automatisering zal processen blijven stroomlijnen, wat zal leiden tot het creëren van banen in robotica, machine learning en intelligente systemen.

- Hernieuwbare energie en duurzaamheid: met de groeiende bezorgdheid over klimaatverandering is er een enorme vraag naar oplossingen voor hernieuwbare energie. De overgang naar schonere bronnen zoals zonne-, wind- en waterkracht biedt tal van perspectieven. Carrières in hernieuwbare energietechniek, energiebeheer en duurzame ontwikkeling zullen cruciaal zijn bij het vormgeven van een groenere toekomst.

- Gezondheidszorg en biotechnologie: vooruitgang in medisch onderzoek, gepersonaliseerde geneeskunde en genbewerking brengen een revolutie teweeg in de gezondheidszorg. Er zijn volop kansen op het gebied van bio-informatica, genetische counseling, telegeneeskunde en farmaceutische ontwikkeling. De kruising van technologie en gezondheidszorg zal innovatie stimuleren, wat leidt tot betere patiëntenzorg en betere resultaten.

- Cyberbeveiliging en gegevensprivacy: naarmate onze afhankelijkheid van digitale systemen blijft toenemen, neemt ook de behoefte aan robuuste cyberbeveiligingsmaatregelen toe. Cyberdreigingen worden steeds geavanceerder, waardoor er vraag ontstaat naar cyberbeveiligingsexperts, ethische hackers en specialisten op het gebied van gegevensprivacy. Het beschermen van gevoelige informatie en het ontwikkelen van een veilige infrastructuur zal cruciaal zijn voor organisaties en individuen.

- E-commerce en digitale marketing: E-commerce heeft de manier waarop we winkelen getransformeerd en nieuwe mogelijkheden voor bedrijven gecreëerd. Online retailplatforms, digitale marketing en advertenties op sociale media zijn essentieel geworden voor bloeiende bedrijven. Er zal veel vraag blijven naar carrières in e-commercebeheer, het creëren van digitale inhoud en het optimaliseren van de klantervaring.

- Ruimteverkenning en commercialisering: Ruimteverkenning is verschoven van door de overheid geleide initiatieven naar commerciële ondernemingen, waardoor er kansen ontstaan op het gebied van lucht- en ruimtevaarttechniek, satelliettechnologie en ruimtetoerisme. Particuliere bedrijven investeren in ruimtevaart, resource mining en satellietcommunicatie, wat de weg vrijmaakt voor een nieuw tijdperk van ruimteverkenning.

- Duurzame landbouw en voedselsystemen: met een wereldbevolking die naar verwachting in 9 2050 miljard zal bereiken, is het waarborgen van voedselzekerheid en duurzame landbouwpraktijken van cruciaal belang. Verticale landbouw, precisielandbouw en alternatieve eiwitbronnen bieden innovatiepotentieel. Carrières in landbouwtechnologie, agronomie en voedingswetenschap zullen een cruciale rol spelen bij het voldoen aan de toekomstige voedselvraag.

- Virtual Reality (VR), Augmented Reality (AR) en Extended Reality (XR): Deze technologieën hebben het potentieel om een revolutie teweeg te brengen in entertainment, onderwijs, training en verschillende industrieën. VR/AR-ontwikkelaars, makers van inhoud en ontwerpers van meeslepende ervaringen zullen de toekomst van entertainment, gaming en virtuele samenwerking vormgeven.

- Financiële technologie (Fintech): De integratie van technologie en financiën heeft geresulteerd in de opkomst van Fintech, die nieuwe financiële diensten, digitale betalingsoplossingen en blockchaintechnologie aanbiedt. Er wordt verwacht dat er veel vraag zal zijn naar carrières in financiële analyse, cyberbeveiliging in het bankwezen en de ontwikkeling van blockchain.

- Duurzaamheidsadvies en groene architectuur: nu duurzaamheid een prioriteit wordt, zoeken bedrijven en individuen hulp bij het verkleinen van hun ecologische voetafdruk en het toepassen van milieuvriendelijke werkwijzen. Duurzame adviseurs, groene architecten en milieu-ingenieurs zullen een belangrijke rol spelen bij het ontwerpen en implementeren van duurzame oplossingen.

Belang van samenwerking bij het bevorderen van kleeftechnologie voor halfgeleiders

Samenwerking is van vitaal belang voor het bevorderen van halfgeleiderkleefstoftechnologie, het stimuleren van innovatie en het verzekeren van de succesvolle implementatie ervan in verschillende industrieën. De halfgeleiderindustrie is zeer complex en evolueert snel, wat interdisciplinaire expertise en samenwerking met belanghebbenden vereist.

- Diverse expertise: Semiconductor-kleefstoftechnologie omvat meerdere disciplines, waaronder materiaalkunde, chemie, engineering en productie. Samenwerking brengt experts uit verschillende vakgebieden bij elkaar, die elk specialistische kennis en vaardigheden inbrengen. Door verschillende expertises te combineren, maakt het partnerschap de ontwikkeling mogelijk van nieuwe kleefmaterialen en technieken die de prestaties, betrouwbaarheid en duurzaamheid van halfgeleiderapparaten kunnen verbeteren.

- Kennisuitwisseling: Samenwerking vergemakkelijkt de uitwisseling van kennis en informatie tussen onderzoekers, ingenieurs en professionals uit de industrie. Door gezamenlijke inspanningen kunnen individuen hun inzichten, ervaringen en onderzoeksresultaten delen, wat leidt tot een beter begrip van zelfklevende materialen en hun toepassingen. Deze kennisuitwisseling kan helpen bij het identificeren van opkomende trends, het aanpakken van technische uitdagingen en het versnellen van de ontwikkeling van innovatieve oplossingen.

- Verbeterd onderzoek en ontwikkeling: Gezamenlijke onderzoeks- en ontwikkelingsinspanningen maken het bundelen van middelen in termen van financiering en uitrusting mogelijk. Dit maakt uitgebreider experimenteren, testen en analyseren mogelijk, wat leidt tot snellere ontdekking en innovatie. Door samen te werken, hebben onderzoekers toegang tot gespecialiseerde faciliteiten, geavanceerde technologieën en geavanceerde karakteriseringstools die mogelijk niet afzonderlijk beschikbaar zijn. Dergelijke bronnen kunnen aanzienlijk bijdragen aan de vooruitgang van de halfgeleiderkleefstoftechnologie.

- Samenwerking tussen industrie en universiteit: samenwerking tussen de industrie en de academische wereld is cruciaal voor het vertalen van onderzoeksresultaten naar praktische toepassingen. Universiteiten kunnen fundamenteel onderzoek doen en nieuwe concepten verkennen, terwijl partners uit de industrie praktijkperspectieven en praktische overwegingen inbrengen. Deze samenwerking zorgt ervoor dat ontwikkelingen op het gebied van lijmtechnologie aansluiten bij de behoeften van de markt en kunnen worden geïntegreerd in industriële processen. Industrie-universiteitsvereniging bevordert ook technologieoverdracht, waardoor academisch onderzoek een tastbare impact kan hebben op commerciële toepassingen.

- Standaardisatie en kwaliteitsborging: samenwerking tussen spelers uit de industrie bevordert de ontwikkeling van normen en richtlijnen voor kleeftechnologie voor halfgeleiders. Standaarden zorgen voor consistentie, compatibiliteit en betrouwbaarheid tussen verschillende producten en productieprocessen. Gezamenlijke inspanningen kunnen best practices, testmethodologieën en kwaliteitscontroleprocedures tot stand brengen, die essentieel zijn voor het garanderen van de prestaties en betrouwbaarheid op lange termijn van halfgeleiderapparaten.

- Marktuitbreiding en concurrentievermogen: samenwerking tussen bedrijven die actief zijn in de halfgeleiderindustrie kan leiden tot marktuitbreiding en een groter concurrentievermogen. Bedrijven kunnen hun middelen, kennis en marktinzichten combineren door samen te werken om lijmoplossingen te ontwikkelen die voldoen aan specifieke industriële vereisten. Gezamenlijke inspanningen kunnen ook de acceptatie van kleeftechnologie in nieuwe toepassingen en opkomende markten vergemakkelijken, waardoor de groei van de halfgeleiderindustrie verder wordt gestimuleerd.

Conclusie:

Halfgeleiderlijm speelt een cruciale rol bij het mogelijk maken van miniaturisatie en hoge prestaties van halfgeleiderapparaten. Het vermogen van deze lijmen om sterke hechtingsmogelijkheden, bescherming tegen omgevingsfactoren en thermische stress, en elektrische geleidbaarheid te bieden, is cruciaal bij de productie en assemblage van microprocessors, geheugenchips en andere geïntegreerde schakelingen. Naarmate de technologie zich verder ontwikkelt, zullen de ontwikkeling van innovatieve lijmoplossingen en samenwerking tussen fabrikanten, onderzoekers en eindgebruikers cruciaal zijn om te voldoen aan de groeiende eisen en uitdagingen van de halfgeleiderindustrie. Door het potentieel van halfgeleiderlijm te benutten, kunnen we de weg vrijmaken voor nog kleinere, snellere en complexere halfgeleiderapparaten die onze moderne wereld aandrijven.