FPC hechtlijm

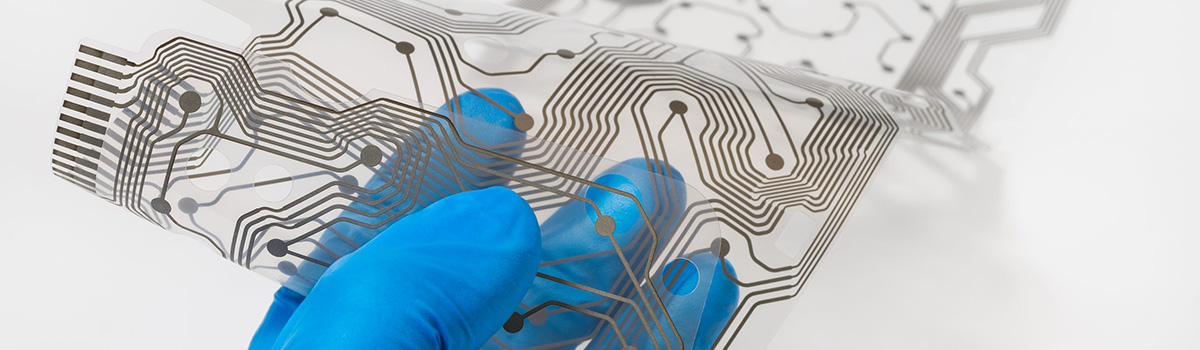

FPC-lijm is een cruciaal onderdeel bij de productie en assemblage van flexibele printplaten (FPC), die veel worden gebruikt in verschillende elektronische apparaten, waaronder smartphones, wearables en automobieltoepassingen. Deze lijmen bieden sterke hechtingsmogelijkheden, elektrische isolatie en bescherming tegen omgevingsfactoren, terwijl ze de flexibiliteit en duurzaamheid van FPC-platen garanderen. Naarmate de vraag naar flexibele en betrouwbare elektronische apparaten groeit, is het belang van hoogwaardige en betrouwbare FPC-hechtlijmen belangrijker geworden. Dit artikel gaat in op de verschillende soorten, toepassingen en uitdagingen van FPC-lijmen en benadrukt hun cruciale rol bij het mogelijk maken van flexibiliteit en betrouwbaarheid in elektronische apparaten.

Soorten FPC-lijmlijm

FPC-lijmen (Flexible Printed Circuit) zijn essentieel voor het assembleren en aansluiten van flexibele circuits in verschillende elektronische apparaten. Deze lijmen zorgen voor een betrouwbare en duurzame hechting tussen het flexibele circuit en het doelsubstraat. Er zijn verschillende soorten FPC-lijmen op de markt verkrijgbaar, elk met unieke kenmerken en toepassingen. Dit antwoord geeft een overzicht van enkele veelvoorkomende soorten FPC-lijmen.

- Kleefstoffen op acrylbasis: Hechtlijmen op acrylbasis zijn populair vanwege hun uitstekende hechting op verschillende ondergronden, waaronder metalen, kunststoffen en glas. Ze bieden flexibiliteit, thermische stabiliteit en weerstand tegen vocht en chemicaliën. Acryllijmen zijn verkrijgbaar in verschillende vormen, zoals tapes, films en vloeibare lijmen, waardoor ze veelzijdig zijn voor verschillende FPC-verlijmingstoepassingen.

- Kleefstoffen op epoxybasis: Kleefstoffen op epoxybasis bieden een hoge hechtsterkte en worden veel gebruikt voor FPC-verlijming. Ze bieden een uitstekende hechting op verschillende ondergronden en bieden goede elektrische isolatie-eigenschappen. Epoxylijmen zijn verkrijgbaar in verschillende formuleringen, waaronder ééncomponent- en tweecomponentensystemen, die opties bieden voor meerdere hechtingsprocessen en uithardingsomstandigheden.

- Lijmen op siliconenbasis: Lijmen op siliconenbasis staan bekend om hun flexibiliteit, hoge temperatuurbestendigheid en uitstekende elektrische isolatie-eigenschappen. Ze zijn bestand tegen extreme temperaturen en bieden een goede weerstand tegen vocht, waardoor ze geschikt zijn voor veeleisende omgevingen. Siliconenkleefstoffen worden vaak gebruikt in toepassingen met kritisch thermisch beheer en betrouwbaarheid.

- Drukgevoelige lijmen (PSA's): PSA's zijn klevende materialen die een onmiddellijke hechting vormen wanneer er druk op wordt uitgeoefend. Ze elimineren de noodzaak van andere uithardingsprocessen, waardoor ze geschikt zijn voor FPC-verlijmingstoepassingen. PSA's bieden een goede hechting op verschillende ondergronden en kunnen gemakkelijk worden verwijderd zonder resten achter te laten, waardoor ze ideaal zijn voor tijdelijke hechting of nabewerking.

- UV-uithardende lijmen: UV-uithardende lijmen zijn vloeibare lijmen die snel uitharden bij blootstelling aan ultraviolet licht. Ze bieden snelle uithardingstijden, hoge hechtsterkte en uitstekende hechting op verschillende ondergronden. UV-uithardende lijmen worden vaak gebruikt in FPC-verlijmingstoepassingen waar snelle montage en verhoogde productiviteit vereist zijn.

- Geleidende lijmen: Geleidende lijmen zijn speciaal ontwikkeld voor hechting en elektrische geleidbaarheid. Ze bevatten geleidende vulstoffen, zoals zilver of koolstof, waardoor de lijm elektrische verbindingen tussen circuitcomponenten tot stand kan brengen. Geleidende lijmen worden veel gebruikt bij FPC-verbindingen voor toepassingen zoals EMI-afscherming, aarding en elektrische verbindingen.

- Thermisch geleidende lijmen: Thermisch geleidende lijmen zijn ontworpen om zowel hechting als efficiënte warmteoverdrachtseigenschappen te bieden. Ze worden gebruikt in FPC-verlijmingstoepassingen waar thermisch beheer van cruciaal belang is, zoals het verlijmen van flexibele circuits op koellichamen of andere thermisch geleidende substraten.

Het is belangrijk op te merken dat de keuze voor een FPC-hechtlijm afhangt van verschillende factoren, waaronder de specifieke toepassingsvereisten, substraatmaterialen, omgevingsomstandigheden en fabricageprocessen. Het raadplegen van lijmfabrikanten of -leveranciers kan meer gedetailleerde informatie en begeleiding bieden bij het selecteren van de meest geschikte lijm voor een specifieke FPC-verbindingstoepassing.

Acrylkleefstoffen: de meest gebruikelijke keuze

Acrylkleefstoffen zijn populair in verschillende industrieën vanwege hun veelzijdigheid, sterke hechtingsmogelijkheden en gebruiksgemak. Deze lijmen zijn samengesteld uit acrylpolymeren, die een uitstekende hechting bieden op een breed scala aan ondergronden. Hier zullen we binnen 450 woorden onderzoeken waarom acrylkleefstoffen de meest gebruikelijke keuze zijn.

Een van de cruciale voordelen van acrylkleefstoffen is hun vermogen om verschillende materialen aan elkaar te hechten. Acrylkleefstoffen kunnen duurzame en betrouwbare verbindingen tot stand brengen, of het nu gaat om het verlijmen van kunststoffen, metalen, keramiek, hout of zelfs glas. Deze veelzijdigheid maakt ze geschikt voor diverse auto-, bouw-, elektronica- en bewegwijzeringstoepassingen.

Acrylkleefstoffen bieden ook een uitstekende hechtkracht en kunnen sterke hechtingen vormen die bestand zijn tegen hoge belasting, temperatuurschommelingen en omgevingsomstandigheden. Dit maakt ze ideaal voor toepassingen waar duurzaamheid en prestaties op de lange termijn cruciaal zijn.

Een andere reden voor de populariteit van acrylkleefstoffen is hun snelle uithardingstijd. In vergelijking met andere soorten lijm hebben acrylkleefstoffen relatief korte uithardingstijden, waardoor snellere productiecycli mogelijk zijn. Ze kunnen vaak binnen enkele minuten hanteerbaar zijn, waardoor de montagetijd wordt verkort en de productiviteit wordt verhoogd.

Bovendien staan acrylkleefstoffen bekend om hun weerstand tegen vocht, chemicaliën en UV-straling. Ze hebben een uitstekende waterbestendigheid en kunnen hun hechtende eigenschappen behouden, zelfs in natte omgevingen. Deze eigenschap maakt ze geschikt voor buitentoepassingen en omgevingen waar blootstelling aan zware omstandigheden wordt verwacht.

Acrylkleefstoffen bieden ook een uitstekende thermische stabiliteit. Ze zijn bestand tegen een breed temperatuurbereik, van extreme kou tot hoge temperaturen, zonder afbreuk te doen aan hun hechtkracht. Deze thermische weerstand maakt ze geschikt voor toepassingen waar temperatuurschommelingen veel voorkomen, zoals in de auto- en elektronica-industrie.

Naast hun fysische eigenschappen zijn acrylkleefstoffen gemakkelijk te hanteren en aan te brengen. Ze zijn verkrijgbaar in verschillende vormen, waaronder vloeistoffen, pasta's, films en tapes, en bieden flexibiliteit in applicatiemethoden. Ze kunnen worden aangebracht met behulp van geautomatiseerde doseersystemen of handmatig, afhankelijk van de specifieke eisen van de toepassing.

Bovendien zijn acrylkleefstoffen over het algemeen geurloos en hebben ze een laag gehalte aan vluchtige organische stoffen (VOS). Dit maakt ze veiliger dan lijmen op basis van oplosmiddelen, die sterke geuren kunnen afgeven of schadelijke chemicaliën kunnen bevatten.

Siliconenkleefstoffen: superieure milieubestendigheid

Siliconenlijmen zijn een klasse lijmen die bekend staan om hun superieure milieubestendigheid. Ze bieden uitzonderlijke prestaties en duurzaamheid in verschillende toepassingen, waardoor ze zeer gewild zijn in de automobiel-, elektronica-, lucht- en ruimtevaart-, bouw- en medische industrieën.

Een van de cruciale voordelen van siliconenlijmen is hun vermogen om extreme temperaturen te weerstaan. Ze zijn bestand tegen hoge en lage temperaturen zonder hun kleefkracht te verliezen of bros te worden. Dit maakt ze geschikt voor toepassingen waar temperatuurschommelingen veel voorkomen, zoals in automotoren of elektronische apparaten.

Siliconenkleefstoffen vertonen ook een uitstekende weerstand tegen vocht en water. In tegenstelling tot veel andere lijmsoorten kunnen ze hun sterkte en integriteit behouden, zelfs wanneer ze worden blootgesteld aan water of vochtige omgevingen. Deze eigenschap is cruciaal bij toepassingen die waterbestendigheid vereisen, zoals het afdichten van pakkingen, het verlijmen van onderwatercomponenten of het beschermen van elektronische schakelingen tegen vochtschade.

Bovendien bieden siliconenlijmen een uitzonderlijke weerstand tegen UV-straling en weersinvloeden. Ze zijn bestand tegen langdurige blootstelling aan zonlicht, regen, sneeuw en andere omgevingsfactoren zonder hun hechtende eigenschappen aan te tasten of te verliezen. Dit maakt ze ideaal voor buitentoepassingen, zoals het afdichten van bewegwijzering buitenshuis, het verlijmen van zonnepanelen of het beschermen van elektronische apparaten buitenshuis.

Chemische weerstand is een ander gebied waarop siliconenlijmen uitblinken. Ze zijn bestand tegen verschillende chemicaliën, waaronder oplosmiddelen, oliën, brandstoffen en zuren. Deze weerstand is aanzienlijk in sectoren zoals de auto-industrie en de ruimtevaart, waar dagelijks blootstelling aan meerdere chemicaliën plaatsvindt. Zelfs in agressieve chemicaliën kunnen siliconenkleefstoffen hun integriteit en hechting behouden, waardoor prestaties en betrouwbaarheid op lange termijn worden gegarandeerd.

Naast hun milieubestendigheid bieden siliconenlijmen uitstekende elektrische isolatie-eigenschappen. Ze hebben een hoge diëlektrische sterkte en kunnen isolatie bieden tegen elektrische stromen. Dit maakt ze ideaal voor het verlijmen en afdichten van elektronische componenten, waar elektrische isolatie en bescherming cruciaal zijn.

Siliconenlijmen zijn verkrijgbaar in verschillende vormen, waaronder eendelige of tweedelige systemen, evenals verschillende uithardingsmechanismen zoals warmte-uitharding, vochtuitharding of UV-uitharding. Deze veelzijdigheid maakt een breed scala aan toepassingen en hechtingsvereisten mogelijk.

Het is vermeldenswaard dat hoewel siliconenlijmen een uitzonderlijke weerstand bieden tegen omgevingsinvloeden, ze mogelijk niet dezelfde hoge initiële hechtsterkte hebben als sommige andere lijmsoorten. Ze compenseren dit echter met hun flexibiliteit, duurzaamheid en langdurige prestaties in zware omstandigheden.

UV-uithardende lijmen: snelle en nauwkeurige hechting

UV-uithardende lijmen, ook bekend als ultraviolet-uithardende lijmen, zijn in verschillende industrieën aanzienlijk populair geworden vanwege hun vermogen om snelle en nauwkeurige hechting te bieden. Deze lijmen bieden tal van voordelen ten opzichte van traditionele lijmsystemen, waardoor ze de voorkeur genieten voor toepassingen die een snelle en betrouwbare hechting vereisen.

UV-uithardende lijmen zijn geformuleerd met speciale foto-initiatoren die het proces starten bij blootstelling aan ultraviolet licht. De uithardingsreactie vindt bijna onmiddellijk plaats, waardoor een snelle bindingsvorming mogelijk is. In tegenstelling tot conventionele lijmen die warmte of chemische reacties gebruiken om uit te harden, bieden UV-uithardende lijmen een vrijwel onmiddellijke hechting, waardoor waardevolle productietijd wordt bespaard en de efficiëntie wordt verhoogd.

Een van de cruciale voordelen van UV-uithardende lijmen is hun nauwkeurige hechting. De uithardingsreactie is zeer gecontroleerd en gelokaliseerd, waardoor de lijm alleen in het gewenste gebied uithardt. Dit maakt nauwkeurige positionering en uitlijning van componenten mogelijk, zelfs in complexe samenstellingen. Fabrikanten kunnen nauwe toleranties bereiken en een hoge productkwaliteit behouden met behulp van UV-uithardende lijmen.

De snelle uithardingstijd van UV-lijmen is vooral voordelig in industrieën waar een snelle doorlooptijd van de productie cruciaal is. Bij de fabricage van elektronica zorgen UV-uithardende lijmen bijvoorbeeld voor een snelle hechting van componenten, waardoor de montagetijd wordt verkort en de productiviteit wordt verhoogd. Evenzo zorgen UV-kleefstoffen in de industrie voor medische hulpmiddelen voor een snelle en betrouwbare hechting van verschillende materialen, waardoor ingewikkelde medische hulpmiddelen snel kunnen worden samengesteld.

UV-uithardende lijmen bieden een uitstekende hechtsterkte en duurzaamheid. Eenmaal uitgehard, vormen deze lijmen sterke hechtingen die bestand zijn tegen verschillende omgevingsomstandigheden, waaronder temperatuurschommelingen, vocht en chemicaliën. De bindingen vertonen een hoge weerstand tegen vergeling of degradatie in de loop van de tijd, waardoor prestaties en betrouwbaarheid op lange termijn worden gegarandeerd.

UV-uithardende lijmen zijn veelzijdig en compatibel met verschillende substraten, waaronder kunststoffen, metalen, glas en keramiek. Ze kunnen ongelijksoortige materialen aan elkaar hechten, waardoor het aantal toepassingen waarin ze kunnen worden gebruikt, wordt uitgebreid. Van het vastklikken van plastic onderdelen in de auto-industrie tot het assembleren van elektronische apparaten, UV-uithardende lijmen bieden een betrouwbare oplossing voor uiteenlopende hechtingsbehoeften.

Bovendien zijn UV-uithardende lijmen oplosmiddelvrij, waardoor vluchtige organische stoffen (VOS) niet meer nodig zijn en de impact op het milieu wordt verminderd. Ze bieden ook gezondheids- en veiligheidsvoordelen door de blootstelling aan gevaarlijke chemicaliën tot een minimum te beperken. De afwezigheid van oplosmiddelen en vluchtige organische stoffen draagt bij aan een schonere en gezondere werkomgeving voor operators.

Epoxylijmen: hoge hechtsterkte en chemische weerstand

Epoxylijmen zijn populair in verschillende industrieën vanwege hun hoge hechtsterkte en uitstekende chemische weerstandseigenschappen. Ze bieden tal van voordelen ten opzichte van andere lijmopties, waardoor ze veelzijdig en betrouwbaar zijn voor meerdere toepassingen.

Een van de belangrijkste voordelen van epoxylijmen is hun uitzonderlijke hechtsterkte. Ze creëren krachtige hechtingen die bestand zijn tegen grote spanningen en belastingen wanneer ze op de juiste manier worden aangebracht, waardoor ze geschikt zijn voor toepassingen die een duurzame en langdurige hechting vereisen. Epoxylijmen kunnen verschillende materialen hechten, waaronder metalen, kunststoffen, keramiek, glas en composieten, en bieden een betrouwbare verbindingsoplossing voor verschillende industrieën.

Naast hun hoge hechtsterkte vertonen epoxylijmen een uitstekende chemische weerstand. Ze zijn bestand tegen verschillende chemicaliën, waaronder oplosmiddelen, zuren, basen, oliën en brandstoffen. Deze weerstand tegen chemische aantasting zorgt ervoor dat de lijm stabiel blijft en zijn hechtkracht behoudt, zelfs in ruwe omgevingen. Bijgevolg worden epoxykleefstoffen veel gebruikt in de automobiel-, ruimtevaart-, elektronica- en chemische verwerkingsindustrieën, waar blootstelling aan chemicaliën een punt van zorg is.

De chemische weerstand van epoxylijmen wordt toegeschreven aan hun unieke moleculaire structuur. Epoxylijmen bestaan uit een hars en een verharder die chemisch reageren en een verknoopt netwerk vormen. Deze verknoopte structuur geeft de lijm zijn sterkte en weerstand tegen chemicaliën. Het uithardingsproces van epoxylijmen kan worden aangepast om verschillende niveaus van chemische weerstand te bereiken, waardoor maatwerk mogelijk is op basis van specifieke toepassingsvereisten.

Bovendien bieden epoxylijmen een uitstekende temperatuurbestendigheid, een andere cruciale factor in veel industrieën. Ze kunnen hun hechtsterkte en integriteit behouden bij hoge en lage temperaturen, waardoor ze geschikt zijn voor toepassingen die worden blootgesteld aan extreme temperatuurschommelingen. Deze eigenschap is van fundamenteel belang in sectoren zoals de lucht- en ruimtevaart en de auto-industrie, waar componenten aanzienlijke temperatuurschommelingen kunnen ondergaan.

Een ander voordeel van epoxylijmen is hun veelzijdigheid op het gebied van applicatiemethoden. Verschillende technieken, waaronder handmatige dosering, spuitdosering, sprayapplicatie en geautomatiseerde doseersystemen, kunnen ze toepassen. Deze flexibiliteit in applicatiemethoden maakt een efficiënte en nauwkeurige hechting in verschillende productieomgevingen mogelijk.

Het is belangrijk op te merken dat een goede voorbereiding van het oppervlak en technieken voor het aanbrengen van lijm essentieel zijn voor het bereiken van een optimale hechtsterkte en chemische weerstand met epoxylijmen. Oppervlakken moeten schoon, droog en vrij van verontreinigingen zijn om een maximale hechting te garanderen. Bovendien moet de lijm worden gemengd volgens de instructies van de fabrikant, rekening houdend met de juiste verhouding van hars tot verharder en geschikte uithardingsomstandigheden.

Kortom, epoxylijmen bieden een hoge hechtsterkte en uitstekende chemische weerstand, waardoor ze een ideale keuze zijn voor verschillende toepassingen. Hun vermogen om verschillende materialen te hechten, bestand te zijn tegen agressieve chemicaliën en goed te presteren onder extreme temperaturen, maakt ze onmisbaar in de automobiel-, ruimtevaart-, elektronica- en chemische verwerkingsindustrie. Met de juiste oppervlaktevoorbereiding en applicatietechnieken kunnen epoxylijmen zorgen voor duurzame en betrouwbare hechtingen, wat bijdraagt aan de algehele prestaties en levensduur van de geassembleerde componenten.

Geleidende lijmen: elektrische connectiviteit mogelijk maken

Geleidende lijmen spelen een cruciale rol bij het mogelijk maken van elektrische connectiviteit in verschillende toepassingen. Deze innovatieve materialen bieden een effectief alternatief voor traditionele soldeer- of mechanische bevestigingsmethoden door uitstekende elektrische geleidbaarheid, gebruiksgemak en veelzijdigheid te bieden. Dit artikel gaat in op de belangrijkste kenmerken en toepassingen van geleidende lijmen.

Geleidende lijmen worden geformuleerd met behulp van een combinatie van geleidende vulstoffen, zoals zilver, koper of koolstof, en een polymeer bindmiddel. De geleidende vulstoffen vergemakkelijken de doorstroming van elektrische stroom, terwijl het bindmiddel zorgt voor hechting op verschillende ondergronden. Dankzij deze unieke samenstelling kunnen geleidende lijmen betrouwbare elektrische verbindingen bieden, zelfs in uitdagende omgevingen.

Een van de belangrijkste voordelen van geleidende lijmen is hun compatibiliteit met een breed scala aan materialen. Ze kunnen metalen, keramiek, glas, kunststoffen en zelfs flexibele substraten verlijmen, waardoor ze geschikt zijn voor verschillende industrieën. Het verbinden van ongelijksoortige materialen is vooral voordelig in de elektronica-industrie, waar componenten met verschillende thermische uitzettingscoëfficiënten met elkaar moeten worden verbonden.

Geleidende lijmen bieden een uitstekende elektrische geleiding, vergelijkbaar met traditioneel solderen. Deze eigenschap stelt hen in staat om soldeerverbindingen in specifieke toepassingen effectief te vervangen. Bovendien vertonen geleidende lijmen een betere weerstand tegen thermische cycli, mechanische belasting en trillingen dan gesoldeerde verbindingen. Deze eigenschappen maken ze ideaal voor toepassingen met frequente temperatuurschommelingen of automatische bewegingen.

Het gemak van aanbrengen is een ander belangrijk voordeel van geleidende lijmen. Ze zijn meestal verkrijgbaar in handige vormen, zoals injectiespuiten, of worden geleverd als films of tapes. Dit maakt een nauwkeurige en gecontroleerde dosering mogelijk, waardoor ze geschikt zijn voor geautomatiseerde en handmatige assemblageprocessen. In tegenstelling tot solderen, waarvoor gespecialiseerde apparatuur en expertise vereist zijn, kunnen geleidende lijmen eenvoudig worden aangebracht met minimale training.

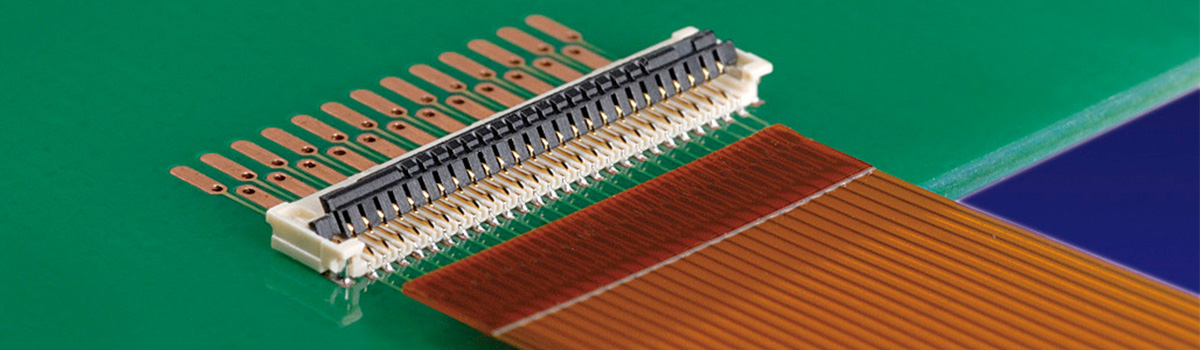

Geleidende lijmen vinden toepassingen in verschillende industrieën. In de elektronicasector worden ze gebruikt voor het bevestigen van componenten, het verlijmen van matrijzen, het verlijmen van draden en als alternatief voor solderen bij de assemblage van printplaten (PCB's). Ze worden ook gebruikt bij de fabricage van flexibele elektronica, waar traditionele soldeermethoden niet haalbaar zijn vanwege de flexibiliteit van de substraten.

In de auto-industrie worden geleidende lijmen gebruikt voor het verlijmen van sensoren, antennes en verlichtingssystemen. Ze bieden een uitstekende hechting op materialen die worden gebruikt in automobieltoepassingen, waaronder kunststoffen en composieten. Bovendien maakt hun vermogen om zware omgevingsomstandigheden te weerstaan, zoals temperatuurschommelingen, vochtigheid en blootstelling aan chemicaliën, ze een ideale keuze voor auto-elektronica.

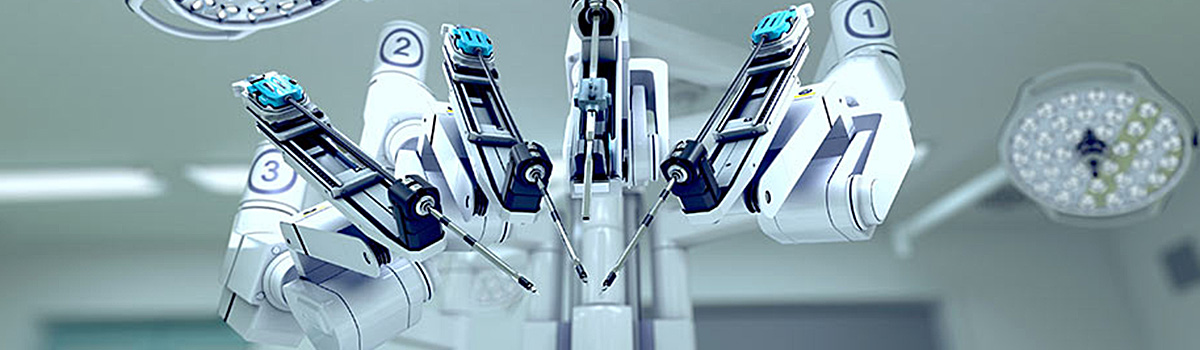

Geleidende lijmen spelen ook een belangrijke rol op medisch gebied. Ze assembleren medische apparaten, zoals sensoren, elektroden en implanteerbare apparaten. De biocompatibele varianten van geleidende lijmen zorgen ervoor dat ze veilig zijn voor contact met menselijk weefsel.

Lijmen met lage ontgassing: essentieel voor ruimtevaarttoepassingen

Kleefstoffen met een lage ontgassing spelen een cruciale rol in ruimtetoepassingen waar materialen bestand moeten zijn tegen de extreme omstandigheden van de ruimteomgeving. Uitgassen verwijst naar het vrijkomen van vluchtige stoffen uit materialen wanneer ze worden blootgesteld aan een vacuüm of hoge temperaturen. In de ruimte kunnen deze vluchtige verbindingen aanzienlijke risico's vormen voor de functionaliteit en betrouwbaarheid van gevoelige apparatuur en instrumenten.

In het vacuüm van de ruimte kunnen uitgegaste materialen condenseren op nabijgelegen oppervlakken, zoals optische lenzen of sensoren, waardoor vervuiling en verminderde prestaties ontstaan. Vervuiling kan de nauwkeurigheid van metingen aantasten, de signaalkwaliteit verminderen en zelfs leiden tot het falen van kritieke componenten. Bovendien kunnen de gecondenseerde uitgegaste materialen zich in de loop van de tijd ophopen en een laag vormen die licht kan absorberen of verstrooien, wat gevolgen heeft voor optische systemen en beeldvormingsapparatuur.

Kleefstoffen met een lage ontgassing zijn speciaal ontwikkeld om het vrijkomen van vluchtige stoffen te minimaliseren. Ze zijn ontworpen om een lage dampdruk te hebben, wat betekent dat ze minder gassen en dampen vrijgeven bij blootstelling aan vacuümomstandigheden. Deze eigenschap helpt vervuiling en aantasting van gevoelige oppervlakken en componenten te voorkomen.

Ruimtevaartuigen en satellieten vertrouwen voor verschillende toepassingen op kleefstoffen met een lage uitgassing. Een belangrijk gebruik is het verlijmen en inkapselen van elektronische componenten. Deze lijmen zorgen voor solide en betrouwbare hechtingen tussen verschillende materialen, terwijl het risico op verontreiniging en problemen met ontgassing wordt geminimaliseerd. Ze zorgen voor de structurele integriteit en elektrische connectiviteit van componenten, waardoor ze bestand zijn tegen de trillingen en schokken die worden ervaren tijdens de lancering en het gebruik in de ruimte.

Kleefstoffen met een lage ontgassing zijn ook essentieel voor optische systemen die worden gebruikt in ruimtetelescopen, camera's en sensoren. De lijmen die in deze systemen worden gebruikt, moeten een minimale invloed hebben op de helderheid en prestaties van lenzen, spiegels en detectoren. Door de ontgassing te verminderen, behouden deze lijmen de optische eigenschappen en voorkomen ze de vorming van verontreinigingslagen die de beeldkwaliteit kunnen aantasten of nauwkeurige metingen kunnen verstoren.

Bovendien is thermisch beheer een kritische overweging bij ruimtevaarttoepassingen. Kleefstoffen met een lage ontgassing verbinden koellichamen, thermische interfacematerialen en andere componenten die betrokken zijn bij warmteafvoer. Deze lijmen zorgen voor een efficiënte warmteoverdracht en minimaliseren tegelijkertijd het risico op verontreiniging die de prestaties van thermische beheersystemen zou kunnen aantasten.

Om te voldoen aan de strenge eisen van ruimtetoepassingen, ondergaan lijmen met een lage ontgassing strenge test- en certificeringsprocessen. De materialen worden onderworpen aan thermische cycli, blootstelling aan vacuüm en analyse om hun ontgassingskarakteristieken te beoordelen. Kleefstoffen die voldoen aan de normen die zijn gesteld door organisaties zoals de ontgassingsvereisten van NASA (zoals ASTM E595) worden geschikt geacht voor ruimtemissies.

Thermisch geleidende lijmen: warmtebeheersing in elektronische apparaten

Thermisch geleidende lijmen spelen een cruciale rol bij het beheersen van warmte in elektronische apparaten. Naarmate elektronische componenten steeds kleiner worden en met hogere vermogensdichtheden werken, wordt effectieve warmteafvoer steeds belangrijker om optimale prestaties en betrouwbaarheid te garanderen. Thermisch geleidende lijmen bieden een levensvatbare oplossing door warmte efficiënt over te brengen van warmtegenererende componenten naar koellichamen of andere warmteafvoermechanismen. Dit artikel onderzoekt de kritieke aspecten van thermisch geleidende lijmen en hun rol bij het beheersen van warmte in elektronische apparaten.

Thermisch geleidende lijmen zijn speciaal samengestelde materialen met zowel hechtende eigenschappen als een hoge thermische geleidbaarheid. Ze zijn ontworpen om sterke verbindingen te vormen tussen warmtegenererende componenten, zoals geïntegreerde schakelingen of voedingsapparaten, en koellichamen of andere koelelementen. Het klevende karakter van deze materialen zorgt voor een betrouwbare hechting, terwijl hun hoge thermische geleidbaarheid een efficiënte warmteoverdracht mogelijk maakt.

Een van de belangrijkste voordelen van warmtegeleidende lijmen is hun vermogen om kleine openingen en onregelmatigheden tussen passende oppervlakken op te vullen, waardoor de thermische weerstand wordt geminimaliseerd. Deze functie is vooral handig bij het bevestigen van componenten met niet-vlakke oppervlakken of bij het omgaan met microscopische luchtspleten die de warmtestroom belemmeren. Door deze openingen op te vullen, zorgen thermisch geleidende lijmen voor innig contact tussen de karakters, waardoor de warmteoverdracht wordt verbeterd en het risico op thermische hotspots wordt verminderd.

Een ander cruciaal aspect van het beheer van warmte in elektronische apparaten is het vermogen om temperatuurwisselingen en mechanische spanningen te weerstaan. Elektronische apparaten worden tijdens het gebruik blootgesteld aan wisselende temperatuuromstandigheden en mechanische trillingen. Thermisch geleidende lijmen zijn geformuleerd om hun kleefkracht en thermische prestaties over een breed temperatuurbereik te behouden, waardoor een betrouwbare warmteafvoer wordt gegarandeerd, zelfs onder uitdagende omstandigheden.

Bovendien bieden warmtegeleidende lijmen elektrische isolatie-eigenschappen, waardoor elektrische kortsluitingen tussen componenten worden voorkomen. Deze functie is cruciaal in elektronische apparaten waar meerdere onderdelen dicht opeengepakt zijn en er een risico bestaat op onbedoeld contact tussen geleidende elementen.

Thermisch geleidende lijmen kunnen op verschillende manieren worden aangebracht, waaronder doseren, zeefdrukken of filmlamineren. Deze lijmen zijn verkrijgbaar in verschillende viscositeiten en uithardingsmechanismen, wat flexibiliteit in het fabricageproces mogelijk maakt. Sommige warmtegeleidende lijmen harden uit bij kamertemperatuur, terwijl andere hogere temperaturen of UV-licht vereisen. Fabrikanten kunnen de binding kiezen die het beste past bij hun specifieke productie-eisen.

Peel-and-Stick-lijmen: eenvoudig te gebruiken en aan te brengen

Peel-and-stick-lijmen hebben een revolutie teweeggebracht in de manier waarop we verschillende projecten en taken benaderen waarbij hechtmaterialen nodig zijn. Deze lijmen zijn ongelooflijk eenvoudig te gebruiken en aan te brengen, waardoor ze populair zijn bij professionals en doe-het-zelvers. Met hun gemak en veelzijdigheid zijn peel-and-stick-lijmen voor veel toepassingen een go-to-oplossing geworden.

Een van de belangrijkste voordelen van peel-and-stick lijmen is hun eenvoud. In tegenstelling tot traditionele lijmen die vaak moeten worden gemengd of waarvoor speciaal gereedschap nodig is, worden peel-and-stick-lijmen vooraf aangebracht op een rugmateriaal, klaar voor gebruik vanuit de verpakking. Dit elimineert de noodzaak van extra apparatuur of uitgebreide voorbereiding, wat tijd en moeite bespaart.

Het aanvraagproces voor peel-and-stick-lijmen is eenvoudig en gebruiksvriendelijk. Het enige dat u hoeft te doen, is het rugpapier eraf trekken om de kleefzijde bloot te leggen en stevig op het gewenste oppervlak te drukken. De lijm hecht snel en veilig en zorgt voor een onmiddellijke hechting zonder klemmen of droogtijd. Dit maakt peel-and-stick-lijmen ideaal voor snelle reparaties, tijdelijke installaties of tijdgevoelige projecten.

Een ander voordeel van peel-and-stick lijmen is hun veelzijdigheid. Ze zijn verkrijgbaar in verschillende vormen, zoals tapes, vellen of stippen, voor verschillende toepassingen en materialen. Of u nu lichte voorwerpen, decoraties of bepaalde zware voorwerpen moet bevestigen, een plak-en-plaklijm is geschikt voor de taak. Ze hechten goed op verschillende oppervlakken, waaronder hout, metaal, glas, plastic en stof, en bieden flexibiliteit en compatibiliteit met verschillende materialen.

Peel-and-stick-lijmen staan ook bekend om hun schone toepassing. In tegenstelling tot traditionele lijmen die rommelig kunnen zijn en moeten worden schoongemaakt, laten peel-and-stick-lijmen geen residu achter als ze op de juiste manier worden aangebracht en verwijderd. Dit is vooral voordelig bij het werken op delicate of afgewerkte oppervlakken die u tegen beschadiging wilt beschermen.

Naast hun gebruiksgemak vertonen peel-and-stick-kleefstoffen vaak sterke hechtingsmogelijkheden. De lijmen zijn ontworpen om een betrouwbare en duurzame verbinding te bieden, zodat de bevestigde items veilig op hun plaats blijven. Het is echter essentieel om het juiste type lijm voor uw project te kiezen en de richtlijnen van de fabrikant te volgen voor optimale resultaten.

Zelfklevende films: verbetering van efficiëntie en consistentie

Zelfklevende films zijn veelzijdige materialen die verschillende toepassingen in verschillende industrieën bieden. Het zijn dunne lagen kleverige substanties die op een dragermateriaal zijn gecoat, zoals papier, plastic of stof. Deze films bieden talloze voordelen en verbeteren de efficiëntie en consistentie in verschillende processen. In dit artikel wordt onderzocht hoe zelfklevende films de efficiëntie en consistentie in verschillende toepassingen verbeteren.

Een belangrijk voordeel van zelfklevende folies is het gemak waarmee ze kunnen worden aangebracht. In tegenstelling tot traditionele lijmen, die mogelijk moeten worden gemengd of speciale apparatuur nodig hebben, zijn zelfklevende films gebruiksklaar. Ze kunnen eenvoudig in de gewenste vormen en maten worden gesneden, waardoor ze ideaal zijn voor een snelle en nauwkeurige toepassing. Dit bespaart productie- en assemblageprocessen tijd en middelen, waardoor de algehele efficiëntie toeneemt.

Bovendien bieden zelfklevende films een consistente hechting. Hun uniforme dikte en gecontroleerde kleefeigenschappen zorgen voor een betrouwbare hechting tussen verschillende materialen. Of het nu gaat om het verbinden van twee oppervlakken, het lamineren van lagen of het bevestigen van componenten, zelfklevende folies zorgen voor een consistente hechtsterkte, waardoor het risico van falen of herbewerking wordt geminimaliseerd. Deze consistentie verbetert de productkwaliteit, vermindert verspilling en verhoogt de productiviteit.

Een andere manier waarop zelfklevende films de efficiëntie verbeteren, is door hun compatibiliteit met automatiseringssystemen. Met de groeiende trend van automatisering in verschillende industrieën, zijn zelfklevende films ontworpen om compatibel te zijn met robotachtige assemblage- en verpakkingsprocessen. Ze kunnen eenvoudig worden geïntegreerd in geautomatiseerde productielijnen, waardoor snelle en nauwkeurige hechtbewerkingen mogelijk zijn. Dit verbetert niet alleen de efficiëntie, maar verlaagt ook de arbeidskosten en menselijke fouten.

Bovendien bieden zelfklevende films verbeterde efficiëntie bij afdichtings- en beschermingstoepassingen. Ze bieden een barrière tegen vocht, stof en verontreinigingen en voorkomen schade aan gevoelige componenten of producten. Of het nu gaat om het afdichten van elektronische apparaten, het verpakken van voedselproducten of het beschermen van oppervlakken tegen corrosie, zelfklevende folies bieden een betrouwbare en consistente bescherming. Dit draagt bij aan de lange levensduur en betrouwbaarheid van de producten, waardoor er minder vaak onderhoud of vervanging nodig is.

Bovendien maken zelfklevende folies efficiënt maatwerk en ontwerpflexibiliteit mogelijk. Ze kunnen worden aangepast aan specifieke vereisten, zoals verschillende hechtsterktes, temperatuurbestendigheid of optische eigenschappen. Hierdoor kunnen fabrikanten de kleefeigenschappen optimaliseren op basis van hun toepassingsbehoeften, waardoor de beste prestaties en betrouwbaarheid worden gegarandeerd. Bovendien kunnen zelfklevende films eenvoudig worden bedrukt of gedecoreerd, wat brandingmogelijkheden en esthetische aantrekkingskracht biedt.

Smeltlijmen: snelle en duurzame hechting

Hotmelt lijmen (HMA's) zijn veelzijdige lijmen die snelle en duurzame hechtingsoplossingen bieden in verschillende industrieën en toepassingen. Deze kleefstoffen, of hete lijm, zijn thermoplastische materialen die worden gesmolten tot een vloeibare toestand en gesmolten worden aangebracht. Bij afkoeling stollen ze en creëren ze een sterke hechting tussen substraten. Hier wordt nader ingegaan op de eigenschappen, voordelen en toepassingen van smeltlijmen.

Een van de cruciale voordelen van HMA's is hun snelle bindingsvermogen. Deze lijmen worden snel vloeibaar bij verhitting, waardoor ze efficiënt en snel kunnen worden aangebracht. Ze elimineren de noodzaak van verdamping van oplosmiddelen of chemische reacties, in tegenstelling tot andere soorten lijmen. De snelle stolling van smeltlijmen resulteert in kortere montage- en productietijden, hogere productiviteit en kostenbesparingen.

Bovendien zorgen smeltlijmen voor uitzonderlijke duurzaamheid in gelijmde verbindingen. Ze vertonen een uitstekende weerstand tegen vocht, chemicaliën en temperatuurschommelingen. Deze veerkracht maakt ze geschikt voor veeleisende omgevingen en toepassingen die een langdurige en betrouwbare hechting vereisen. HMA's bieden ook flexibiliteit en slagvastheid, waardoor ze bestand zijn tegen trillingen en schokken zonder de bindingsintegriteit in gevaar te brengen.

HMA's vinden toepassingen in verschillende industrieën, waaronder verpakkingen, houtbewerking, auto's, elektronica, textiel en de bouw. Smeltlijmen worden veel gebruikt in verpakkingen voor het verzegelen van dozen en dozen, verzegelde sluitingen en het hechten van etiketten en tapes. Ze bieden veilige en sabotagebestendige verzegelingen, waardoor de productintegriteit wordt gewaarborgd en diefstal wordt voorkomen.

Houtbewerkingstoepassingen van HMA's zijn onder meer kantenlijmen, fineren en lamineren. De snelhardende aard van smeltlijmen maakt efficiënte assemblagelijnprocessen mogelijk. Ze creëren sterke verbindingen in houten verbindingen, waardoor de structurele integriteit en levensduur van meubels en kasten wordt verbeterd.

Automobielfabrikanten vertrouwen op smeltlijmen voor het verlijmen van binnen- en buitenbekleding, kabelbomen en pakkingafdichtingen. De duurzaamheid en hittebestendigheid van deze lijmen maken ze ideaal voor automobieltoepassingen, waar prestaties onder extreme omstandigheden essentieel zijn.

Bij de assemblage en fabricage van elektronica wordt vaak gebruik gemaakt van smeltlijmen voor het verlijmen van componenten, draadlassen en inkapseling. Hun vermogen om ongelijksoortige materialen, zoals kunststoffen, metalen en glas, te hechten, maakt ze geschikt voor uiteenlopende elektronische toepassingen.

Toepassingen van smeltlijmen in de textielindustrie zijn onder meer het lamineren van stoffen, zomen en appliqueren. Ze maken een nauwkeurige en zuivere hechting mogelijk zonder naaien, stikken of andere mechanische bevestigingsmethoden.

In de bouwsector worden HMA's gebruikt voor het leggen van vloeren, panelen, isolatie en het verlijmen van tegels. Hun snelhardende eigenschappen maken snelle bouwprocessen mogelijk en zorgen voor een betrouwbare hechting in verschillende bouwmaterialen.

Drukgevoelige lijmen: zorgen voor consistente hechting

Drukgevoelige kleefstoffen (PSA's) zijn veelzijdige materialen die in verschillende industrieën worden gebruikt, van auto's en elektronica tot verpakkingen en medische apparaten. Deze lijmen bieden unieke voordelen zoals gemak van aanbrengen, onmiddellijke hechting en het vermogen om te hechten aan een breed scala aan oppervlakken. Het waarborgen van een consistente hechting kan echter een uitdaging zijn bij het werken met PSA's. Hier zijn enkele belangrijke overwegingen om een betrouwbare en consistente hechting met drukgevoelige lijmen te bereiken.

- Oppervlaktevoorbereiding: Een goede oppervlaktevoorbereiding is cruciaal voor een consistente hechting met PSA's. Oppervlakken moeten schoon, droog en vrij van stof, olie, vet en vocht zijn. Het reinigen van het oppervlak met geschikte oplosmiddelen of reinigingsmiddelen en het gebruik van technieken zoals abrasie of plasmabehandeling kan de hechting verbeteren door de oppervlakte-energie te verbeteren en mogelijke hechtingsbarrières te verwijderen.

- Materiaalcompatibiliteit: ervoor zorgen dat de PSA compatibel is met het substraatmateriaal is essentieel. Sommige PSA's kunnen slechte hechting of compatibiliteitsproblemen vertonen met bepaalde oppervlakken. Inzicht in de chemische samenstelling en eigenschappen van zowel de lijm als de ondergrond kan helpen bij het selecteren van de juiste lijm voor de specifieke toepassing, waardoor een consistente hechting wordt gegarandeerd.

- Applicatietechniek: De applicatietechniek speelt een belangrijke rol bij het bereiken van een consistente hechting. Druk, temperatuur en verblijftijd tijdens het aanbrengen kunnen de hechtsterkte beïnvloeden. Het is essentieel om de aanbevelingen van de fabrikant op te volgen met betrekking tot de toepassingsparameters, inclusief de juiste aan te brengen druk en het aanbevolen temperatuurbereik voor verlijming.

- Uithardingstijd: PSA's hebben doorgaans een bepaalde hoeveelheid tijd nodig om hun volledige kleefkracht te ontwikkelen. Deze uithardingstijd of "verblijftijd" zorgt ervoor dat de lijm kan vloeien en sterke verbindingen kan vormen met de ondergrond. Het is van essentieel belang dat er voldoende uithardingstijd is voordat de gelijmde constructie aan spanning of belasting wordt blootgesteld. Als u het proces overhaast, kan dit leiden tot een zwakkere hechting of zelfs tot lijmfalen.

- Omgevingsfactoren: Omgevingsfactoren kunnen de prestaties van PSA's beïnvloeden. Factoren zoals temperatuur, vochtigheid en blootstelling aan chemicaliën of UV-straling kunnen de eigenschappen en hechtingsprestaties van de lijm beïnvloeden. Inzicht in de specifieke omgevingsomstandigheden waaraan de lijm zal worden blootgesteld en het kiezen van een lijm met de juiste weerstand tegen deze factoren kan helpen om een consistente hechting in de loop van de tijd te garanderen.

- Testen en kwaliteitscontrole: Regelmatig testen en kwaliteitscontrolemaatregelen zijn essentieel om een consistente hechting te garanderen. Verschillende testmethoden, zoals afpelhechting, afschuifsterkte en kleefkracht, kunnen de prestaties van de lijm beoordelen. Het opstellen van de juiste testprotocollen en het uitvoeren van regelmatige kwaliteitscontroles tijdens de productie kan helpen om eventuele inconsistenties of problemen in een vroeg stadium te identificeren en een consistente hechting in het eindproduct te garanderen.

- Opslag en houdbaarheid: Juiste opslagomstandigheden en naleving van de richtlijnen voor houdbaarheid zijn essentieel voor het behoud van de prestaties van de lijm. PSA's kunnen na verloop van tijd degraderen als gevolg van blootstelling aan hitte, licht of lucht, waardoor hun hechtende eigenschappen worden aangetast. Door de bindingen in gecontroleerde omgevingen op te slaan en ze binnen de aanbevolen houdbaarheidsperiode te gebruiken, kunt u een consistente hechting behouden.

Lijmdoseertechnieken: precisie en efficiëntie

Lijmdoseringstechnieken zijn cruciaal in verschillende industrieën en zorgen voor precisie en efficiëntie bij lijmtoepassingen. Of het nu gaat om productie, montage of reparatie, de juiste doseermethode kan een aanzienlijke invloed hebben op de kwaliteit en betrouwbaarheid van lijmverbindingen. Dit artikel onderzoekt kritische technieken die helpen bij het bereiken van precisie en efficiëntie bij het doseren van lijm binnen een beperkt aantal woorden.

- Handmatige dosering: Handmatige lijmdosering wordt vaak gebruikt bij kleinschalige operaties of complexe toepassingen. Het gaat om het gebruik van handapparaten zoals spuiten, knijpflessen of borstels om lijm nauwkeurig aan te brengen. Hoewel deze methode flexibiliteit en controle biedt, hangt deze af van de vaardigheid en consistentie van de operator.

- Tijd-/drukdosering: Tijd-/drukdosering is een veelgebruikte techniek die zorgt voor een consistente en gecontroleerde lijmtoepassing. Het gaat om het gebruik van pneumatische of elektrische dispensers met drukregelaars en timers. Door de doseertijd en -druk aan te passen, kunnen operators de aangebrachte hoeveelheid lijm nauwkeurig regelen. Deze techniek is geschikt voor lijmen met gemiddelde tot hoge viscositeit.

- Jetting: Jetting is een doseertechniek waarbij een lijmstroom met hoge snelheid wordt gebruikt om precieze en kleine hoeveelheden lijm op het doeloppervlak aan te brengen. Het wordt vaak gebruikt in toepassingen die een snelle en nauwkeurige plaatsing vereisen, zoals elektronica-assemblage of micro-bonding. Spuitsystemen maken gebruik van piëzo-elektrische of pneumatische bediening om gecontroleerde lijmdruppels te creëren.

- Spraydosering: Spraydosering is een efficiënte techniek om grote oppervlakken te bedekken of een uniforme dekking te bereiken. Het omvat het verstuiven van de lijm in fijne druppeltjes en deze met behulp van luchtdruk of een automatisch spuitpistool op het oppervlak richten. Sproeidosering wordt vaak gebruikt in de automobiel-, houtbewerkings- of verpakkingsindustrie, waar een snelle en gelijkmatige dekking vereist is.

- Robotische afgifte: Robotische doseersystemen bieden nauwkeurige en herhaalbare lijmtoepassingen door middel van programmeerbare automatisering. Ze zijn uitgerust met geavanceerde sensoren en doseerventielen die kunnen worden geprogrammeerd om ingewikkelde patronen en contouren te volgen. Gerobotiseerde dosering zorgt voor consistentie en nauwkeurigheid, waardoor het ideaal is voor productielijnen met grote volumes en complexe assemblageprocessen.

- Film/Swirl Coating: Film of swirl coating is een techniek die wordt gebruikt om een uniforme lijmlaag op een ondergrond aan te brengen. Het gaat om het gebruik van een roterend mechanisme of applicator om de lijm in een dunne, continue film te verspreiden. Deze methode wordt vaak gebruikt in de automobiel-, ruimtevaart- en bouwsector, waar een gecontroleerde lijmdikte essentieel is voor optimale prestaties.

Uitdagingen bij het aanbrengen van FPC-lijmen

Het aanbrengen van FPC-lijm (Flexible Printed Circuit) brengt verschillende uitdagingen met zich mee die moeten worden aangepakt voor een succesvolle hechting en betrouwbare prestaties. Deze uitdagingen komen voornamelijk voort uit de unieke eigenschappen en vereisten van FPC's. In dit antwoord zal ik een aantal belangrijke uitdagingen schetsen waarmee u te maken krijgt bij het aanbrengen van FPC-lijmen.

- Substraatcompatibiliteit: FPC's zijn gemaakt van flexibele materialen zoals polyimide, polyester of dun koper, met andere oppervlakte-eigenschappen dan stijve substraten. De hechtlijm moet compatibel zijn met het FPC-materiaal om een goede hechting te garanderen zonder delaminatie of schade aan de ondergrond te veroorzaken.

- Oppervlaktevoorbereiding: Een goede oppervlaktevoorbereiding is essentieel voor lijmverbindingen. FPC-oppervlakken bevatten vaak residuen, oliën of verontreinigingen die de hechting kunnen belemmeren. De uitdaging ligt in het selecteren van de juiste reinigingsmethode of oppervlaktebehandeling om deze onzuiverheden te verwijderen zonder de integriteit van de FPC in gevaar te brengen.

- Controle van de dikte van de hechtlijn: Het bereiken van een uniforme dikte van de hechtlijn is essentieel voor betrouwbare prestaties. Inconsistente lijmdikte kan leiden tot variaties in elektrische geleidbaarheid, mechanische sterkte en thermisch beheer. Zorgen voor nauwkeurige controle over de dikte van de hechtlijn kan een uitdaging zijn vanwege de flexibele aard van FPC's.

- Thermisch beheer: FPC's worden vaak gebruikt in toepassingen waar temperatuurschommelingen worden verwacht. De lijm die wordt gebruikt voor het verlijmen moet een goede thermische geleidbaarheid hebben om de warmte effectief af te voeren, waardoor lokale hotspots worden voorkomen die de FPC of de componenten ervan kunnen beschadigen. Het bereiken van een optimaal thermisch beheer zonder afbreuk te doen aan de flexibiliteit en elektrische eigenschappen van de FPC is een uitdaging.

- Lijmuitharding: FPC-lijmen vereisen doorgaans uithardingsprocessen zoals hitte of UV. De uitdaging lag in het waarborgen van een uniforme en volledige uitharding over de gehele hechtlijn, vooral bij complexe of dicht op elkaar gepakte FPC-ontwerpen. Onvoldoende uitharding kan resulteren in sterkere hechting of onvolledige hechting, wat leidt tot betrouwbaarheidsproblemen.

- Flexibiliteit en duurzaamheid: FPC's zijn ontworpen om flexibel te zijn en de hechtlijm moet aan deze flexibiliteit voldoen zonder de integriteit ervan in gevaar te brengen. De verbinding moet herhaaldelijk buigen, buigen en strekken kunnen weerstaan zonder te barsten, te delamineren of hechtingskracht te verliezen. Het kan een uitdaging zijn om een verbinding te vinden die zowel flexibiliteit als duurzaamheid kan behouden.

- Elektrische geleidbaarheid: FPC's bevatten vaak elektrische signalen, waardoor elektrische geleidbaarheid een kritieke vereiste is. De hechtlijm mag geen hoge weerstand introduceren die de prestaties van het circuit zou kunnen verstoren. Het bereiken van een goede elektrische geleidbaarheid over de verbindingslijn terwijl de mechanische integriteit wordt gewaarborgd, vormt een uitdaging.

- Procesautomatisering: Het automatiseren van het lijmapplicatieproces wordt noodzakelijk in industrieën waar FPC-verlijming op grote schaal wordt uitgevoerd. De uitdaging ligt in het ontwikkelen van geautomatiseerde systemen die de lijm consequent met precisie en efficiëntie kunnen aanbrengen, rekening houdend met variaties in FPC-maten, -vormen en -ontwerpen.

Het aanpakken van deze uitdagingen vereist een uitgebreide kennis van FPC-materialen, hechtmiddelen en de specifieke eisen van de toepassing. Het omvat vaak een zorgvuldige materiaalkeuze, procesoptimalisatie en testen om de compatibiliteit, prestaties en betrouwbaarheid van de lijm bij FPC-verlijmingstoepassingen te garanderen.

Betrouwbaarheidstesten: de prestaties van lijm beoordelen

Betrouwbaarheidstests zijn een cruciale stap bij het beoordelen van de prestaties van lijmen. Kleefstoffen worden veel gebruikt in verschillende industrieën, waaronder de auto-industrie, ruimtevaart, elektronica en bouw, om verschillende materialen te verlijmen. De betrouwbaarheid van lijmverbindingen is essentieel om de veiligheid, duurzaamheid en algehele prestaties van het eindproduct te waarborgen.

Betrouwbaarheidstests omvatten het onderwerpen van lijmverbindingen aan verschillende omstandigheden en stressoren die echte omgevingen en gebruiksscenario's simuleren. Het doel is om het vermogen van de lijm om zijn hechtsterkte en integriteit in de loop van de tijd te behouden, te evalueren. Hier zijn enkele belangrijke aspecten waarmee u rekening moet houden bij het beoordelen van de kleefkracht bij betrouwbaarheidstesten:

- Hechtsterkte: De initiële hechtsterkte van de lijm wordt geëvalueerd met behulp van gestandaardiseerde tests zoals afschuif-, afpel- of trekproeven. Deze tests meten de kracht die nodig is om de lijmverbinding te verbreken. Het biedt een basislijn voor vergelijking met de hechtsterkte na blootstelling aan verschillende omstandigheden.

- Omgevingsblootstelling: Lijmen worden vaak blootgesteld aan barre omgevingsomstandigheden zoals extreme temperaturen, vochtigheid, UV-straling en chemicaliën. Betrouwbaarheidstests omvatten het onderwerpen van lijmmonsters aan versnelde verouderingstests die deze omstandigheden gedurende een langere periode simuleren. Dit helpt bij het beoordelen van de weerstand van de lijm tegen aantasting door omgevingsinvloeden en het vermogen om de hechtsterkte te behouden onder ongunstige omstandigheden.

- Thermische cycli: temperatuurschommelingen kunnen materiaaluitzetting en samentrekking veroorzaken, waardoor lijmverbindingen onder druk kunnen komen te staan. Thermische cyclustesten omvatten het onderwerpen van lijmmonsters aan herhaalde temperatuurcycli, van lage tot hoge extremen, om de weerstand van de lijm tegen thermische belasting en het vermogen om de hechting te behouden te beoordelen.

- Mechanische spanning: lijmverbindingen kunnen tijdens gebruik verschillende soorten mechanische spanning ervaren, zoals spanning, compressie, afschuiving en trillingen. Betrouwbaarheidstests omvatten het onderwerpen van lijmmonsters aan mechanische spanning door middel van cyclische vermoeiings-, impact- of buigtesten. Deze tests helpen bij het evalueren van het vermogen van de lijm om automatische belasting te weerstaan zonder dat de hechting mislukt.

- Duurzaamheid en veroudering: Van lijmverbindingen wordt verwacht dat ze duurzaam zijn op lange termijn en bestand zijn tegen degradatie in de loop van de tijd. Betrouwbaarheidstests omvatten verouderingstests op lange termijn die de verwachte levensduur van het product simuleren. Dit kan inhouden dat lijmmonsters langdurig worden blootgesteld aan omgevingsfactoren, zoals temperatuur, vochtigheid en UV-straling, en dat de hechtsterkte en integriteit periodiek worden beoordeeld.

- Compatibiliteit: lijmen moeten compatibel zijn met de materialen waarvoor ze bedoeld zijn om te hechten. Betrouwbaarheidstests omvatten het beoordelen van de compatibiliteit van de lijm met verschillende substraten, waaronder metalen, kunststoffen, composieten en andere materialen die veel in de industrie worden gebruikt. Compatibiliteitstesten evalueren de hechtsterkte van de lijm, de weerstand tegen chemische interactie en eventuele nadelige effecten op de ondergrond.

Betrouwbaarheidstesten bieden waardevolle informatie over de prestaties en beperkingen van lijmen onder verschillende omstandigheden. Het helpt fabrikanten bij het selecteren van de meest geschikte lijm voor hun toepassing en garandeert de betrouwbaarheid en duurzaamheid ervan in praktijkscenario's. Door rigoureuze betrouwbaarheidstests uit te voeren, kunnen fabrikanten het risico op het falen van de lijmverbinding verkleinen, de productkwaliteit verbeteren en de klanttevredenheid verbeteren.

Milieuoverwegingen bij FPC Bonding Adhesive

FPC-lijmen (Flexible Printed Circuit) spelen een cruciale rol bij de montage en betrouwbaarheid van elektronische apparaten. Aangezien milieubewustzijn en duurzaamheid steeds belangrijker worden, is het essentieel om rekening te houden met de ecologische impact van deze lijmen. Hier volgen enkele kritische milieuoverwegingen met betrekking tot FPC-lijmen:

- Toxiciteit: Een van de belangrijkste zorgen is de toxiciteit van de lijm en zijn bestanddelen. Kleefstoffen kunnen schadelijke chemicaliën bevatten, zoals vluchtige organische stoffen (VOS) of gevaarlijke luchtverontreinigende stoffen (HAP's). Deze stoffen kunnen schadelijke effecten hebben op de menselijke gezondheid en het milieu. Fabrikanten moeten ernaar streven om giftige chemicaliën in hun lijmformuleringen te minimaliseren of te elimineren.

- Emissies en luchtkwaliteit: Tijdens de fabricage- en toepassingsprocessen kunnen FPC-hechtlijmen VOC's en andere luchtverontreinigende stoffen in de atmosfeer afgeven. Deze emissies dragen bij aan luchtverontreiniging en kunnen een negatieve invloed hebben op de luchtkwaliteit. Milieubewuste lijmfabrikanten streven ernaar deze emissies te verminderen door lijmen met een laag VOS-gehalte of VOS-vrij te formuleren.

- Energieverbruik: De productie van FPC-lijmen vereist energie, die vaak afkomstig is uit niet-hernieuwbare bronnen. Om de impact op het milieu te minimaliseren, moeten fabrikanten energie-efficiënte processen implementeren en het gebruik van hernieuwbare energiebronnen verkennen.

- Afvalproductie: processen voor het aanbrengen van lijm kunnen afval genereren, waaronder overtollig lijmmateriaal, verpakkings- en schoonmaakmateriaal. De juiste praktijken voor afvalbeheer, zoals recycling of hergebruik van afvalmaterialen waar mogelijk, moeten worden gevolgd. Bovendien zouden fabrikanten de ontwikkeling van lijmen met een langere houdbaarheid moeten onderzoeken om afval van vervallen of ongebruikte producten te verminderen.

- Overwegingen bij het einde van de levensduur: Het weggooien van elektronische apparaten die FPC-lijmen bevatten, vormt een belangrijk milieuprobleem. Kleefstoffen die niet gemakkelijk afbreekbaar zijn of gevaarlijke componenten bevatten, kunnen bijdragen aan vervuiling wanneer hulpmiddelen worden weggegooid. Lijmfabrikanten moeten ernaar streven milieuvriendelijke producten te ontwikkelen die compatibel zijn met recycling- of verwijderingsprocessen, zoals lijmen die gemakkelijk kunnen worden gescheiden van printplaten tijdens recycling.

- Duurzaamheid en groene initiatieven: lijmfabrikanten moeten duurzaamheid integreren in hun bedrijfspraktijken. Dit kan het gebruik van hernieuwbare grondstoffen omvatten, het implementeren van milieuvriendelijke productieprocessen en het naleven van erkende milieunormen en certificeringen. Daarnaast kunnen bedrijven deelnemen aan groene initiatieven, zoals programma's voor het terugnemen van producten of samenwerkingsverbanden met recyclingbedrijven.

- Levenscyclusanalyse: Het uitvoeren van een uitgebreide levenscyclusanalyse (LCA) van FPC-hechtlijmen is cruciaal voor het begrijpen van hun milieu-impact vanaf de winning van grondstoffen tot de verwijdering ervan. LCA's helpen bij het identificeren van gebieden waar verbeteringen kunnen worden aangebracht, zoals het verminderen van de uitstoot van broeikasgassen, het minimaliseren van het verbruik van hulpbronnen en het verbeteren van de recycleerbaarheid.

Trends en innovaties in FPC Bonding Adhesive

FPC-lijmen (Flexible Printed Circuit) evolueren voortdurend, gedreven door de vraag naar hogere prestaties, miniaturisatie en verbeterde betrouwbaarheid in elektronische apparaten. Hier volgen enkele opvallende trends en innovaties op het gebied van FPC-lijmen:

- Miniaturisatie en dunheid: Naarmate elektronische apparaten kleiner en dunner worden, is er een groeiende behoefte aan FPC-lijmen om aan deze vormfactorvereisten te voldoen. Fabrikanten ontwikkelen ultradunne en onopvallende lijmen die zorgen voor een sterke hechting terwijl de totale dikte van de assemblage wordt geminimaliseerd.

- Weerstand tegen hoge temperaturen: Veel elektronische apparaten, met name die in auto-, ruimtevaart- en industriële toepassingen, werken in omgevingen met hoge temperaturen. FPC-lijmen met verbeterde hittebestendigheid worden ontwikkeld om betrouwbare prestaties te garanderen onder extreme temperatuuromstandigheden, waardoor delaminatie of het falen van de hechting wordt voorkomen.

- Uitharden onder lage druk: Traditionele uithardingsprocessen van lijm vereisen vaak hoge temperaturen of lange uithardingstijden, wat een uitdaging kan zijn voor warmtegevoelige componenten of delicate substraten. Innovaties in lagedruktechnieken, zoals UV-uithardende of vochtuithardende lijmen, bieden mildere uithardingsopties, waardoor compatibiliteit met temperatuurgevoelige componenten en substraten mogelijk wordt.

- Geleidende lijmen: De vraag naar FPC-lijmen met elektrische geleidbaarheid neemt toe in toepassingen die elektrische verbindingen tussen circuitelementen vereisen. Geleidende lijmen maken verschillende soldeerprocessen overbodig, waardoor een snellere montage mogelijk wordt en het risico op thermische schade aan gevoelige componenten wordt verminderd.

- Verbeterde flexibiliteit en duurzaamheid: Flexibiliteit en duurzaamheid zijn cruciaal voor FPC-lijmen om buigen, draaien en trillingen in flexibele elektronische apparaten te weerstaan. Vooruitgang in polymeerchemie en formuleringstechnieken resulteren in kleefstoffen met verbeterde flexibiliteit, rek en weerstand tegen mechanische belasting, waardoor een betrouwbare hechting in dynamische omgevingen wordt gegarandeerd.

- Milieuvriendelijkheid: Milieuoverwegingen, waaronder het gebruik van duurzame grondstoffen en het verminderen van giftige stoffen, worden steeds belangrijker bij de ontwikkeling van lijmen. Fabrikanten onderzoeken biogebaseerde en hernieuwbare materialen als alternatieven voor op aardolie gebaseerde ingrediënten. Daarnaast worden milieuvriendelijke productieprocessen en recyclebare lijmformuleringen ontwikkeld om de impact op het milieu te minimaliseren.

- Verbeterde dosering en toepassing: Efficiënte en nauwkeurige lijmtoepassing is cruciaal voor consistente en betrouwbare hechtingen. Innovaties in doseertechnologieën, zoals geautomatiseerde doseersystemen en spuitmethodes, maken gecontroleerde en nauwkeurige depositie van lijm mogelijk, zelfs in complexe FPC-ontwerpen met delicate pitch-componenten.

- Kleeffilmtechnologie: Kleeffilms winnen aan populariteit bij FPC-verlijming vanwege hun gebruiksgemak en nauwkeurige plaatsing. Deze voorgevormde films bieden een uniforme lijmdikte, uitstekende bevochtigingseigenschappen en vereenvoudigde assemblageprocessen. Fabrikanten verbeteren continu de formuleringen van kleeffilms om hun hechtingsprestaties en compatibiliteit met verschillende substraten te verbeteren.

- Betrouwbaarheidsverbeteringen: Om betrouwbaarheid op de lange termijn te garanderen, worden FPC-hechtlijmen ontwikkeld met verbeterde weerstand tegen factoren zoals vocht, chemicaliën en veroudering. Deze lijmen ondergaan strenge tests om hun prestaties onder zware omgevingsomstandigheden te beoordelen, waardoor een consistente functionaliteit en hechtingsintegriteit gedurende de levensduur van het product wordt gegarandeerd.

- Maatwerk en toepassingsspecifieke oplossingen: FPC-lijmen worden op maat gemaakt om te voldoen aan de specifieke vereisten van verschillende toepassingen, zoals auto's, consumentenelektronica, medische apparaten en draagbare technologie. Fabrikanten werken nauw samen met apparaatontwerpers en fabrikanten om lijmoplossingen op maat te ontwikkelen die tegemoetkomen aan de unieke uitdagingen en prestatie-eisen van elke toepassing.

Toepassingsgebieden: consumentenelektronica, auto's, medische apparaten en meer

Consumentenelektronica: Consumentenelektronica omvat een breed scala aan producten die zijn ontworpen voor persoonlijk gebruik en amusement. Deze omvatten smartphones, tablets, laptops, gameconsoles, smart-tv's, smart home-apparaten, wearables en meer. De toepassing van consumentenelektronica heeft een revolutie teweeggebracht in de manier waarop mensen communiceren, werken en zich vermaken. Technologische vooruitgang heeft consumentenelektronica krachtiger, compacter en betaalbaarder gemaakt, waardoor gebruikers naadloze connectiviteit, meeslepende ervaringen en gemak krijgen.

Automotive: De auto-industrie heeft de afgelopen jaren aanzienlijke vooruitgang geboekt, voornamelijk gedreven door technologische integratie. Van elektrische voertuigen (EV's) tot autonome rijsystemen, automobieltoepassingen hebben de manier waarop we reizen veranderd. Elektrische auto's winnen aan populariteit vanwege hun milieuvriendelijke karakter en de vermindering van de koolstofemissies. Bovendien integreren autofabrikanten innovatieve functies zoals geavanceerde rijhulpsystemen (ADAS), connectiviteit, infotainmentsystemen en telematica om de rijervaring te verbeteren, de veiligheid te verbeteren en efficiënt voertuigbeheer mogelijk te maken.

Medische apparaten: Medische hulpmiddelen hebben een cruciale rol gespeeld bij het diagnosticeren, bewaken en behandelen van verschillende medische aandoeningen. Ze variëren van eenvoudige apparaten zoals thermometers en bloeddrukmeters tot geavanceerde apparatuur zoals MRI-machines en chirurgische robotsystemen. Medische hulpmiddelen stellen zorgprofessionals in staat nauwkeurige diagnoses te stellen, minimaal invasieve procedures uit te voeren en de gezondheid van patiënten op afstand te bewaken. Ze hebben een revolutie teweeggebracht in de gezondheidszorg, door de patiëntresultaten te verbeteren, ziekenhuisverblijven te verminderen en de algehele kwaliteit van de zorg te verbeteren.

Internet der dingen (IoT): Het Internet of Things (IoT) is een netwerk van onderling verbonden apparaten die zijn ingebed met sensoren, software en connectiviteitsmogelijkheden. Het maakt gegevensuitwisseling en communicatie tussen apparaten mogelijk, wat leidt tot automatisering, gegevensanalyse en verbeterde besluitvorming. IoT heeft toepassingen in verschillende sectoren, waaronder de gezondheidszorg, landbouw, productie en energie. In de gezondheidszorg kunnen IoT-apparaten de vitale functies van patiënten bewaken, therapietrouw volgen en patiëntbewaking op afstand mogelijk maken. IoT-apparaten kunnen de irrigatie optimaliseren, de bodemgesteldheid bewaken en het gewasbeheer in de landbouw verbeteren. IoT heeft het potentieel om industrieën radicaal te veranderen door ze efficiënter, duurzamer en datagedreven te maken.

Industriële automatie: Industriële automatisering omvat het gebruik van technologie en besturingssystemen om industriële processen en taken te automatiseren. Dit omvat robotica, machine vision-systemen, sensoren en programmeerbare logische controllers (PLC's). Industriële automatisering verhoogt de productiviteit, verbetert de veiligheid, verlaagt de operationele kosten en vindt toepassingen in productie, logistiek, energie en andere sectoren. Met de integratie van kunstmatige intelligentie (AI) en machine learning (ML) kan industriële automatisering processen optimaliseren, afwijkingen detecteren en voorspellend onderhoud mogelijk maken, waardoor de efficiëntie wordt verbeterd en downtime wordt verminderd.

Toekomstperspectieven en kansen

FPC-lijm (Flexible Printed Circuit) is een cruciaal onderdeel bij de productie van elektronische apparaten. Het is cruciaal voor betrouwbare en robuuste verbindingen tussen flexibele circuits en andere onderdelen. Als we naar de toekomst kijken, zijn verschillende vooruitzichten en kansen voor FPC-lijmlijm het overwegen waard.

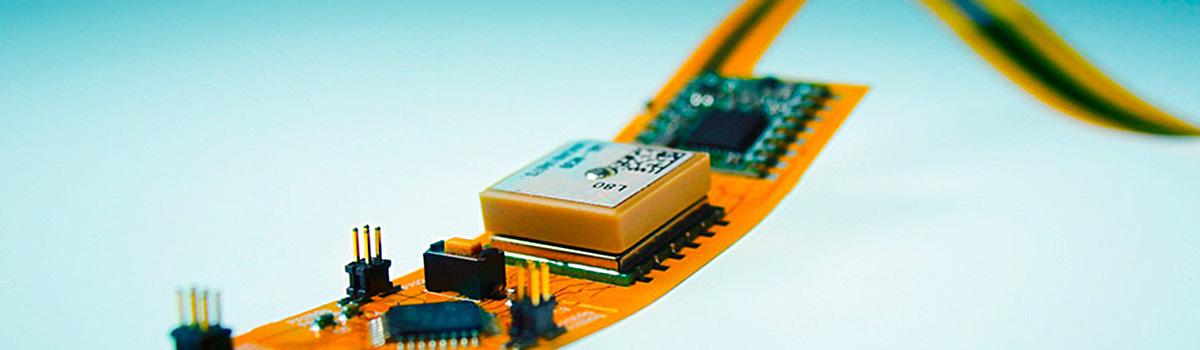

- Vooruitgang in flexibele elektronica: het gebied van flexibele elektronica evolueert snel, met een groeiende vraag naar flexibele displays, draagbare apparaten en intelligent textiel. FPC-lijmen zullen van hoog niveau blijven om de assemblage en onderlinge verbinding van flexibele circuits in deze innovatieve toepassingen mogelijk te maken.

- Miniaturisatie en slankere apparaten: naarmate consumentenelektronica steeds compacter en slanker wordt, zijn dunnere en flexibelere interconnect-oplossingen van het grootste belang. FPC-lijmen kunnen de montage van ultradunne flexibele circuits vergemakkelijken, waardoor slankere en lichtere apparaten ontstaan.

- Verbeterde hechtingsprestaties: Fabrikanten zoeken continu lijmoplossingen die superieure hechtingsprestaties bieden, zoals hoge afschuifsterkte, uitstekende elektrische geleidbaarheid en thermische stabiliteit. Toekomstige FPC-lijmen zullen waarschijnlijk geavanceerde materialen en formuleringen bevatten om aan deze veeleisende eisen te voldoen.

- Integratie met geavanceerde productieprocessen: Opkomende productietechnologieën zoals 3D-printen, roll-to-roll-verwerking en hybride integratie openen nieuwe mogelijkheden voor het produceren van flexibele circuits. FPC-hechtlijmen moeten zich aanpassen aan en compatibel zijn met deze productieprocessen, om een optimale hechting en betrouwbaarheid te bieden.

- Flexible Hybrid Electronics (FHE): FHE combineert traditionele rigide elektronica met aanpasbare componenten, waardoor apparaten ontstaan met unieke vormfactoren en functionaliteiten. FPC-lijmen zullen een belangrijke rol spelen bij het samenstellen van deze hybride systemen, waarbij flexibele en stijve elementen naadloos met elkaar worden verbonden.

- Duurzaamheid en milieuoverwegingen: De toenemende aandacht voor duurzaamheid en verantwoordelijkheid voor het milieu biedt een kans om milieuvriendelijke FPC-lijmen te ontwikkelen. Toekomstige formuleringen kunnen hernieuwbare of recyclebare materialen bevatten, waardoor de milieu-impact van elektronisch afval wordt verminderd.

- Integratie van slimme functies: met de opkomst van het internet der dingen (IoT) en onderling verbonden apparaten, kunnen FPC-hechtlijmen mogelijk intelligente functies bevatten, zoals ingebouwde sensoren, zelfherstellende mogelijkheden of eigenschappen voor thermisch beheer. Deze vorderingen zouden de functionaliteit en betrouwbaarheid van elektronische apparaten verbeteren.

- Medische en gezondheidszorgtoepassingen: de medische wereld ervaart een golf van draagbare apparaten, implanteerbare sensoren en intelligente technologieën voor de gezondheidszorg. FPC-hechtmiddelen die biocompatibel en steriliseerbaar zijn en zich aan verschillende substraten kunnen hechten, zullen in dit domein belangrijke toepassingen vinden.

- Automobiel- en ruimtevaartindustrie: De automobiel- en ruimtevaartsector gebruiken steeds vaker flexibele circuits vanwege hun lichte en ruimtebesparende voordelen. Er is veel vraag naar FPC-lijmen die bestand zijn tegen extreme temperaturen, trillingen en mechanische spanningen in deze veeleisende omgevingen.

- Onderzoek en ontwikkeling: Voortdurende inspanningen op het gebied van onderzoek en ontwikkeling op het gebied van FPC-lijmen zullen tot verdere vooruitgang leiden. Innovaties op het gebied van lijmchemie, productietechnieken en procesoptimalisatie zullen de industrie vooruit helpen, waardoor nieuwe toepassingen en verbeterde prestaties mogelijk worden.

Belang van samenwerking bij het bevorderen van FPC Bonding Adhesive Technology

Samenwerking is cruciaal bij het bevorderen van de FPC-technologie voor lijmverbindingen (Flexible Printed Circuit). Het maakt de uitwisseling van kennis, middelen en expertise tussen verschillende belanghebbenden mogelijk, wat leidt tot versnelde innovatie en vooruitgang. Hier zijn de belangrijkste redenen die het belang benadrukken van samenwerking bij het bevorderen van de FPC-lijmtechnologie:

- Cross-disciplinaire expertise: FPC-lijmtechnologie omvat verschillende domeinen, waaronder materiaalkunde, chemie, elektronicaproductie en engineering. Samenwerking brengt experts uit deze uiteenlopende vakgebieden samen, waardoor interdisciplinaire benaderingen voor het oplossen van problemen worden bevorderd. Door hun kennis en perspectieven te combineren, kunnen onderzoekers en professionals uit de industrie complexe uitdagingen het hoofd bieden en effectiever nieuwe oplossingen ontwikkelen.

- Kennis delen: Samenwerking vergemakkelijkt het delen van informatie, onderzoeksresultaten en best practices tussen verschillende entiteiten. Fabrikanten, leveranciers, onderzoekers en academische instellingen kunnen samenwerken om waardevolle inzichten en technische kennis over FPC-lijmtechnologie te verspreiden. Deze gedeelde kennis helpt overbodige inspanningen te voorkomen, bevordert standaardisatie en versnelt de algehele ontwikkeling.

- Toegang tot bronnen: gezamenlijke inspanningen bieden toegang tot een breder scala aan bronnen, waaronder financiering, apparatuur, faciliteiten en materialen. Door samen te werken met organisaties, onderzoeksinstituten of overheidsinstanties kan toegang worden verkregen tot gespecialiseerde bronnen die mogelijk niet afzonderlijk beschikbaar zijn. Deze toegang maakt uitgebreider experimenteren, testen en prototypen mogelijk, wat leidt tot verbeterde FPC-lijmformuleringen en productieprocessen.

- Versnelde innovatie: samenwerking bevordert een omgeving van open innovatie en creativiteit. Door verschillende perspectieven en expertise samen te brengen, kunnen nieuwe ideeën en concepten ontstaan, waardoor de grenzen van de FPC-lijmtechnologie worden verlegd. Samenwerkingsprojecten kunnen ook gebruikmaken van de sterke punten van elke partner, door hun unieke capaciteiten en middelen te combineren om in een versneld tempo innovatieve oplossingen te ontwikkelen.

- Marktinzichten en branchetrends: samenwerking met branchepartners en eindgebruikers levert waardevolle inzichten op in marktvraag, opkomende trends en klanteisen. Dit begrip helpt de ontwikkeling van FPC-lijmtechnologie voor hechting af te stemmen op de veranderende behoeften van de industrie. Gezamenlijke inspanningen maken vroege feedback en validatie mogelijk, zodat de ontwikkelde oplossingen praktisch, relevant en commercieel levensvatbaar zijn.

- Kwaliteitsborging en standaardisatie: samenwerking vergemakkelijkt het vaststellen van kwaliteitsborgingsmaatregelen en industriestandaarden voor FPC-lijmtechnologie. Door samen te werken met normalisatie-instellingen en regelgevende instanties wordt gegarandeerd dat de ontwikkelde lijmen voldoen aan de veiligheids-, betrouwbaarheids- en prestatie-eisen. Samenwerking maakt het ook mogelijk om testmethodologieën en validatieprotocollen te delen, wat leidt tot meer consistente en gestandaardiseerde hechtingsprocessen.

- Validatie en real-world toepassing: door samen te werken met eindgebruikers, fabrikanten en systeemintegrators kan de FPC-lijmtechnologie voor hechting worden bevestigd in real-world toepassingen. Door samen te werken kunnen lijmfabrikanten waardevolle feedback krijgen over prestaties, bruikbaarheid en maakbaarheid. Deze feedbacklus helpt bij het verfijnen en verbeteren van de lijmformuleringen, waardoor ze geschikt zijn voor verschillende toepassingen en omgevingen.

- Risicobeperking: samenwerking spreidt de risico's die gepaard gaan met onderzoeks- en ontwikkelingsinspanningen. Partners kunnen gezamenlijk uitdagingen aangaan en individuele risico's beperken door middelen en expertise te bundelen. Samenwerking maakt het ook mogelijk om intellectueel eigendom en octrooirechten te delen, waardoor een meer coöperatieve en minder concurrerende omgeving wordt bevorderd.

Conclusie

FPC-lijm is essentieel om flexibiliteit en betrouwbaarheid in elektronische apparaten mogelijk te maken. Het vermogen van deze lijmen om sterke hechtingsmogelijkheden, elektrische isolatie en bescherming tegen omgevingsfactoren te bieden en tegelijkertijd de flexibiliteit en duurzaamheid van FPC-platen te waarborgen, is cruciaal bij de productie en assemblage van verschillende elektronische apparaten. Naarmate de technologie vordert, zullen de ontwikkeling van innovatieve lijmoplossingen en samenwerking tussen fabrikanten, onderzoekers en eindgebruikers cruciaal zijn om aan de groeiende eisen en uitdagingen van de elektronica-industrie te voldoen. Door het potentieel van FPC-lijm te benutten, kunnen we de weg vrijmaken voor nog flexibelere, duurzamere en betrouwbaardere elektronische apparaten die onze moderne wereld van stroom voorzien.