फाइबर अप्टिक चिपकने

फाइबर अप्टिक चिपकने फाइबर अप्टिक केबल को निर्माण र स्थापना मा एक महत्वपूर्ण घटक हो। यो फाइबर अप्टिक कनेक्टरहरू र ferrules फाइबर अप्टिक केबलमा बन्धन गर्न प्रयोग गरिन्छ, सुरक्षित र स्थिर जडान सुनिश्चित गर्दै। फाइबर अप्टिक टाँस्ने विभिन्न रूप र रचनाहरूमा आउँछ, प्रत्येकको आफ्नै गुण र अनुप्रयोगहरूको सेटको साथ। यस लेखमा, हामी तपाइँलाई फाइबर अप्टिक टाँस्ने को बारे मा जान्न आवश्यक सबै कुरा छलफल गर्नेछौं, यसको प्रकार, गुणहरू, अनुप्रयोगहरू, र उत्तम अभ्यासहरू सहित।

फाइबर अप्टिक चिपकने के हो?

फाइबर अप्टिक टाँस्ने एक प्रकारको विशेष टाँस्ने पदार्थ हो जुन फाइबर अप्टिक केबलहरू जम्मा गर्न र स्थापना गर्न प्रयोग गरिन्छ। यो दुई-भाग इपोक्सी राल हो जसले फाइबर अप्टिक केबलहरूको विभिन्न कम्पोनेन्टहरूलाई एकसाथ बाँध्न डिजाइन गरिएको हो।

फाइबर अप्टिक टाँस्ने सामान्यतया प्रयोग गर्नु अघि एक विशिष्ट अनुपातमा एक राल र हार्डनर मिसाइएको हुन्छ। एक पटक टाँस्ने मिलाइएपछि, यसले निको पार्छ र कडा बनाउँछ, फाइबर ओप्टिक घटकहरू बीच बलियो बन्धन सिर्जना गर्दछ।

टाँस्ने सामान्यतया फाइबर अप्टिक कनेक्टरहरूलाई फाइबर अप्टिक केबलमा बाँड्न र कनेक्टरका विभिन्न घटकहरू बाँड्न प्रयोग गरिन्छ। टाँस्नेले फाइबर अप्टिक प्याच कर्ड र अन्य फाइबर ओप्टिक कम्पोनेन्टहरू पनि उत्पादन गर्दछ।

फाइबर अप्टिक टाँस्ने विशेष रूपमा कम संकुचन र कम आउटग्यासिङको लागि डिजाइन गरिएको छ, जसले बन्ड समयको साथ बलियो रहन्छ भनेर सुनिश्चित गर्न मद्दत गर्दछ। यो पनि कम चिपचिपापनको उद्देश्य हो, यसलाई लागू गर्न सजिलो बनाउँदै र यसलाई सानो खाली ठाउँ र दरारहरूमा प्रवाह गर्न अनुमति दिँदै।

फाइबर अप्टिक चिपकने को प्रकार

त्यहाँ फाइबर अप्टिक अनुप्रयोगहरूको लागि प्रयोग गरिएका धेरै प्रकारका टाँस्नेहरू छन्, जसमा:

- Epoxy आधारित फाइबर अप्टिक चिपकने

- एक्रिलिक आधारित फाइबर अप्टिक चिपकने

- सिलिकन आधारित फाइबर अप्टिक चिपकने

- UV-उपचार योग्य फाइबर अप्टिक चिपकने वाला

- दोहोरो-उपचार फाइबर अप्टिक चिपकने वाला

Epoxy आधारित फाइबर अप्टिक चिपकने

इपोक्सी-आधारित फाइबर अप्टिक टाँस्ने दुई-भाग टाँस्ने हो जसमा राल र हार्डनर हुन्छ। तिनीहरू सामान्यतया दूरसंचारमा अप्टिकल फाइबरहरू बन्ड गर्न र समाप्त गर्न प्रयोग गरिन्छ। यी टाँस्नेहरूसँग उच्च मेकानिकल शक्ति र उत्कृष्ट रासायनिक प्रतिरोध छ, जसले तिनीहरूलाई फाइबर अप्टिक अनुप्रयोगहरूको लागि आदर्श बनाउँछ।

इपोक्सी-आधारित फाइबर ओप्टिक टाँस्ने प्रयोग गर्दा, उचित उपचार र बन्धन सुनिश्चित गर्न निर्माताको निर्देशनहरू ध्यानपूर्वक पालना गर्नु आवश्यक छ। टाँस्ने पातलो तहमा लागू गर्नुपर्छ, र टाँसिएको सेट गर्न सुरु हुनु अघि फाइबर तुरुन्तै सम्मिलित गर्नुपर्छ। टाँस्ने सेटहरू अघि फाइबर सही रूपमा पङ्क्तिबद्ध छ भनेर सुनिश्चित गर्न पनि आवश्यक छ।

केही epoxy-आधारित फाइबर अप्टिक टाँस्ने विशेष additives संग तिनीहरूको अप्टिकल गुणहरू सुधार गर्न तयार गरिन्छ, जस्तै कम क्षीणन र उच्च अपवर्तक सूचकांक। यी गुणहरूले सिग्नल हानि कम गर्न र फाइबर अप्टिक प्रणालीको दक्षतालाई अधिकतम बनाउन मद्दत गर्दछ।

एक्रिलिक आधारित फाइबर अप्टिक चिपकने

एक्रिलिक-आधारित फाइबर अप्टिक चिपकने फाइबर अप्टिक केबलहरू जम्मा गर्न र स्थापना गर्न प्रयोग गरिन्छ। यो दुई-भाग टाँसने वाला हो जसमा राल र हार्डनर हुन्छ। जब मिश्रित हुन्छ, चिपकने एक बलियो बन्धन बनाउँछ नमी, गर्मी, र रसायनहरूको लागि प्रतिरोधी।

एक्रिलिक-आधारित फाइबर अप्टिक टाँस्ने सामान्यतया फाइबर अप्टिक केबलहरू र बन्ड फाइबरहरू सब्सट्रेटहरूमा जडानहरू जोड्न प्रयोग गरिन्छ। यसले फाइबर अप्टिक कम्पोनेन्टहरू पनि उत्पादन गर्दछ, जस्तै कप्लरहरू, एटेन्युएटरहरू र स्प्लिटरहरू।

एक्रिलिक-आधारित फाइबर ओप्टिक टाँस्ने मुख्य फाइदाहरू मध्ये एक यसको छिटो उपचार समय हो; यो सामान्यतया 10 मिनेट भन्दा कममा निको हुन्छ, जसले यसलाई उच्च-भोल्युम उत्पादन वातावरणमा लोकप्रिय विकल्प बनाउँछ। एक्रिलिक-आधारित टाँस्ने ह्यान्डल गर्न अपेक्षाकृत सजिलो छ र कुनै विशेष अनुप्रयोग उपकरणहरू आवश्यक पर्दैन।

यद्यपि, एक्रिलिक-आधारित फाइबर ओप्टिक टाँस्ने केही सीमितताहरू छन्। यो उच्च-तापमान वातावरणको लागि अनुपयुक्त छ, किनकि यसले यसको टाँस्ने गुणहरू घटाउन र गुमाउन सक्छ। थप रूपमा, यो निश्चित प्लास्टिक र धातुहरूसँग राम्रोसँग बन्धन नहुन सक्छ, त्यसैले विशिष्ट अनुप्रयोगको लागि उपयुक्त टाँस्ने विकल्प चयन गर्नु आवश्यक छ।

सिलिकन आधारित फाइबर अप्टिक चिपकने

सिलिकन-आधारित फाइबर अप्टिक टाँस्नेहरू दूरसंचार, डाटा केन्द्रहरू, चिकित्सा उपकरणहरू, र औद्योगिक स्वचालन सहित विभिन्न अनुप्रयोगहरूमा अप्टिकल फाइबरहरू बन्धन र सुरक्षित गर्नका लागि विशेष छन्। यी टाँस्नेहरू विशेष गरी गिलास, प्लास्टिक र धातुहरू सहित बहु सब्सट्रेटहरूमा बलियो बन्धन र उत्कृष्ट आसंजन प्रदान गर्नका लागि बनाइएका छन्।

सिलिकन-आधारित फाइबर अप्टिक चिपकने धेरै फाइदाहरू प्रदान गर्दछ, जस्तै उच्च-तापमान प्रतिरोध, उत्कृष्ट थर्मल स्थिरता, कम संकुचन, र कम आउटगासिङ। तिनीहरूले उत्कृष्ट मेकानिकल गुणहरू पनि प्रस्ताव गर्छन्, जस्तै उच्च शक्ति, विस्तार, र लचिलोपन, विश्वसनीय बन्धन र फाइबर अप्टिक अनुप्रयोगहरूमा दीर्घकालीन स्थायित्व सुनिश्चित गर्दै।

सिलिकन-आधारित फाइबर अप्टिक टाँस्ने विभिन्न रूपहरूमा उपलब्ध छन्, जसमा एक-भाग वा दुई-भाग प्रणालीहरू समावेश छन्, जुन गर्मी वा यूभी प्रकाशद्वारा निको पार्न सकिन्छ। आवेदन आवश्यकताहरूमा निर्भर गर्दै, तिनीहरू विभिन्न विधिहरू द्वारा लागू गर्न सकिन्छ, जस्तै डुब्न, ब्रश, वा सिरिन्ज वितरण।

सिलिकन-आधारित फाइबर अप्टिक टाँस्ने विकल्प चयन गर्दा, उपचार समय, बन्धन बल, थर्मल र मेकानिकल गुणहरू, र अप्टिकल फाइबर र सब्सट्रेटहरूसँग अनुकूलता जस्ता कारकहरू विचार गर्न आवश्यक छ। इष्टतम प्रदर्शन र दीर्घकालीन विश्वसनीयता सुनिश्चित गर्न निर्माताको भण्डारण, ह्यान्डलिंग, र अनुप्रयोग निर्देशनहरू पालना गर्न पनि आवश्यक छ।

UV-उपचार योग्य फाइबर अप्टिक चिपकने वाला

UV-उपचार योग्य फाइबर अप्टिक टाँस्ने एक प्रकारको टाँस्ने हो जुन अप्टिकल फाइबरलाई विभिन्न अनुप्रयोगहरूमा सँगै जोड्न प्रयोग गरिन्छ, जसमा दूरसंचार, डाटा केन्द्रहरू, र चिकित्सा उपकरणहरू समावेश छन्। यी टाँस्नेहरूमा सामान्यतया एक बहुलक राल र एक फोटोइनिटिएटर हुन्छ जसले चिपकनेलाई कडा र निको पार्न UV प्रकाशसँग प्रतिक्रिया गर्दछ।

UV-उपचार योग्य फाइबर अप्टिक टाँस्नेहरूले परम्परागत टाँस्नेहरूमा धेरै फाइदाहरू प्रदान गर्दछ, जसमा छिटो उपचार समय, कम संकुचन दरहरू, र उच्च बन्ड बल समावेश छ। UV-उपचार योग्य टाँस्ने विलायक-आधारित चिपकने भन्दा बढी पर्यावरण अनुकूल हुन्छन् किनभने तिनीहरू हानिकारक वाष्पशील जैविक यौगिकहरू (VOCs) समावेश गर्दैनन्।

UV-उपचार योग्य फाइबर अप्टिक चिपकनेसँग काम गर्दा एउटा महत्त्वपूर्ण विचार भनेको चिपकने को उपचार गर्न प्रयोग गरिने UV प्रकाशको तरंगदैर्ध्य हो। टाँस्ने फोटोइनिटिएटरलाई UV प्रकाशको विशेष तरंग लम्बाइ, सामान्यतया 300-400 nm सँग प्रतिक्रिया गर्न डिजाइन गरिएको हो। प्रकाशको गलत तरंगदैर्ध्य प्रयोग गर्दा अपूर्ण उपचार र कमजोर बन्धन हुन सक्छ।

समग्रमा, UV-उपचार योग्य फाइबर अप्टिक चिपकने विभिन्न अनुप्रयोगहरूमा अप्टिकल फाइबर बन्धन को लागी एक भरपर्दो र प्रभावकारी समाधान हो, र तिनीहरूले परम्परागत चिपकने मा धेरै लाभ प्रदान गर्दछ।

दोहोरो-उपचार फाइबर अप्टिक चिपकने वाला

दोहोरो-उपचार फाइबर अप्टिक टाँस्ने एक प्रकारको टाँस्ने हो जुन सामान्यतया फाइबर अप्टिक अनुप्रयोगहरूमा प्रयोग गरिन्छ। यो टाँस्ने को अधिक लचिलो र बहुमुखी बन्धन समाधान को लागी अनुमति दिदै, UV प्रकाश वा तातो प्रयोग गरेर उपचार गर्न डिजाइन गरिएको छ।

टाँस्ने दोहोरो-उपचार पक्षको अर्थ यो हो कि यसले UV प्रकाश र ताप दुवै प्रयोग गरेर निको पार्न सक्छ, जसले यसलाई अनुप्रयोगहरूको विस्तृत दायराको लागि आदर्श बनाउँछ। उदाहरणका लागि, केही अनुप्रयोगहरूमा, पराबैंगनी प्रकाशले टाँस्ने सबै क्षेत्रहरूमा प्रवेश गर्न सक्षम नहुन सक्छ, तर तापले सक्छ, र यसको विपरित। टाँस्ने दुवै उपचार विधिहरू उपलब्ध भएकोले, ठोस बन्धन सुनिश्चित गरेर पूर्ण र समान रूपमा निको पार्न सक्छ।

थप रूपमा, डुअल-क्योर फाइबर अप्टिक टाँस्ने अक्सर प्रयोग गरिन्छ किनभने यसको उपचारको क्रममा कम संकुचन दर हुन्छ। यो महत्त्वपूर्ण छ किनभने संकुचनले फाइबर अप्टिक कम्पोनेन्टहरूमा तनाव निम्त्याउन सक्छ, जसले संकेत गुमाउने वा ब्रेकेज जस्ता समस्याहरू निम्त्याउन सक्छ।

फाइबर अप्टिक टाँसने को गुण

फाइबर अप्टिक टाँस्ने, जसलाई अप्टिकल एडेसिभ वा इपक्सी पनि भनिन्छ, फाइबर अप्टिक प्रणालीहरूमा विभिन्न कम्पोनेन्टहरूमा अप्टिकल फाइबरहरू बाँड्न प्रयोग गरिने एक प्रकारको टाँस्ने हो। फाइबर ओप्टिक टाँसने को केहि गुणहरू समावेश छन्:

- कम संकुचन: फाइबर अप्टिक टाँस्ने यो निको हुँदा धेरै कम संकोचन गर्न डिजाइन गरिएको छ। यो महत्त्वपूर्ण छ किनभने कुनै पनि संकुचनले फाइबरमा तनाव निम्त्याउन सक्छ र संकेत हानि वा क्षति हुन सक्छ।

- उच्च अप्टिकल स्पष्टता: फाइबर अप्टिक टाँस्ने अत्यधिक पारदर्शी हुनको लागि तयार गरिएको छ, त्यसैले यसले अप्टिकल फाइबर मार्फत प्रकाश प्रसारणमा हस्तक्षेप गर्दैन।

- उच्च-तापमान प्रतिरोध: फाइबर अप्टिक टाँस्ने बन्धन शक्तिलाई नराम्रो वा नगुमाइकन उच्च तापमानको सामना गर्न डिजाइन गरिएको हो।

- कम चिपचिपापन: फाइबर अप्टिक टाँस्ने सामान्यतया कम घनत्व हुन्छ, यसले काम गर्न सजिलो बनाउँछ, र सानो, सटीक मात्रामा लागू गर्न सकिन्छ।

- कम आउट ग्यासिङ: फाइबर अप्टिक टाँस्ने कम आउटग्यासिङको लागि बनाइएको छ, जसले उपचारको समयमा धेरै थोरै ग्यास छोड्छ। यो महत्त्वपूर्ण छ किनभने कुनै पनि ग्यास रिलीज भएकोले अप्टिकल प्रणालीलाई दूषित गर्न सक्छ।

- राम्रो आसंजन: फाइबर अप्टिक टाँस्ने अप्टिकल फाइबर र अन्य कम्पोनेन्टहरूमा बलियो आसंजन प्रदान गर्नको लागि बनाइएको छ।

उपचार समय

क्युरिङ टाइम भन्नाले कुनै सामग्री, जस्तै कोटिंग, टाँसिने वा कंक्रीटलाई पूर्ण रूपमा सुक्न वा कडा बनाउन लाग्ने समयलाई जनाउँछ। उपचार समय सामग्रीको प्रकार, वातावरणको तापक्रम र आर्द्रता, र अन्य कारकहरूको आधारमा भिन्न हुन सक्छ।

उदाहरणका लागि, पानीमा आधारित पेन्टले छुँदा सुक्न केही घण्टा लाग्न सक्छ, तर पूर्ण रूपमा निको हुन र यसको अधिकतम कठोरता र स्थायित्वमा पुग्न धेरै दिन लाग्न सक्छ। दुई-भाग इपोक्सी टाँस्ने कम उपचार समय हुन सक्छ, सामान्यतया केहि घण्टा, तर पूर्ण शक्ति प्राप्त गर्न धेरै दिन लाग्न सक्छ।

सामग्री यसको अधिकतम बल र कार्यसम्पादनमा पुग्छ भनेर सुनिश्चित गर्न निर्माताको सिफारिस गरिएको उपचार समयलाई पछ्याउन आवश्यक छ। उपचार प्रक्रिया हतार गर्दा कमजोर र कम टिकाउ अन्तिम उत्पादन हुन सक्छ।

तान्सेली शक्ति

तन्य शक्तिले भाँच्नु वा टुट्नु अघि सामग्रीले सहन सक्ने तन्य तनावको अधिकतम मात्रालाई जनाउँछ, र यसले तान्नु वा तानिएको प्रतिरोध गर्ने सामग्रीको क्षमता मापन गर्दछ।

तन्य शक्ति सामान्यतया प्रति एकाइ क्षेत्र बल को एकाइ मा व्यक्त गरिन्छ, जस्तै पाउन्ड प्रति वर्ग इन्च (psi) वा न्यूटन प्रति वर्ग मीटर (N/m^2)। उदाहरणका लागि, स्टिलको प्रकार र निर्माण प्रक्रियामा निर्भर गर्दै, स्टिलको तन्य शक्ति 400 देखि 2,500 मेगापास्कल (MPa) वा 58,000 देखि 363,000 psi सम्म हुन सक्छ।

तन्य शक्ति भनेको निर्माण, इन्जिनियरिङ, र निर्माण जस्ता स्ट्रेचिङ वा तान्ने बलको अधीनमा रहेका एप्लिकेसनहरूमा प्रयोग हुने सामग्रीहरूको लागि आवश्यक गुण हो। यो सामान्यतया एक तन्य परीक्षण मेसिन प्रयोग गरेर परीक्षण गरिन्छ, जसले बल र विरूपण मापन गर्दा भाँचिएको बेला सम्म सामग्रीको नमूना हटाउँछ।

कतरन शक्ति

शियर बल भनेको यसको सतहमा समानान्तर वा ट्यान्जेन्टियल लागू हुने बलहरूलाई प्रतिरोध गर्ने सामग्रीको क्षमता हो, जसले सामग्रीको एक भागलाई अर्को स्थानको सापेक्ष स्लाइड वा कतरन गर्दछ। यो धातु, पोलिमर, र कम्पोजिट को एक महत्वपूर्ण यांत्रिक गुण हो।

शियर बल सामान्यतया कतरण परीक्षण प्रयोग गरेर मापन गरिन्छ, जसमा सामग्रीको माथि र तल्लो सतहहरूको समानान्तर विस्थापन कायम राख्दा सामग्रीको सतहमा लम्बवत बल लागू हुन्छ। यो असफल हुनु अघि सामग्रीले सामना गर्न सक्ने अधिकतम शियर तनाव यसको कतरनी बल हो।

ईन्जिनियरिङ् र संरचनात्मक डिजाइनमा, सामग्रीको शियर बल एक महत्वपूर्ण प्यारामिटर हो जसले संरचनाले कतर्न बलहरूको कारण असफलताको अनुभव गर्नु अघि संरचनाले सहन सक्ने अधिकतम भार निर्धारण गर्दछ। विभिन्न लोडिङ अवस्थाहरूमा र त्यस्ता बलहरू सामना गर्न सक्ने सामग्री र संरचनाहरू डिजाइन गर्दा सामग्रीहरूको व्यवहार बुझ्न पनि आवश्यक छ।

पिक्सेल बलियो

पिल बल भनेको सतहबाट अलग्गै दुईवटा बन्डेड सामग्रीहरू छिल्न आवश्यक बल हो, जस्तै टाँसिने टेप। यसले सामग्रीको चिपकने बल वा दुई सामग्रीहरू बीचको बन्धन मापन गर्दछ। पील बल सामान्यतया पाउन्ड प्रति इन्च (lb/in) वा न्यूटन प्रति मिटर (N/m) मा व्यक्त गरिन्छ। सामग्री वा बन्डको पिल बल विभिन्न कारकहरूद्वारा प्रभावित हुन सक्छ, जस्तै प्रयोग गरिएको टाँस्ने पदार्थको प्रकार, बन्ड गरिएको सामग्रीको सतहको तयारी, बन्डिङको समयमा तापक्रम र आर्द्रता, र पिल बल मापन गर्न प्रयोग गरिने परीक्षण विधि।

तापमान प्रतिरोध

तापक्रम प्रतिरोध भन्नाले विभिन्न तापमान अवस्थाहरूमा भौतिक र रासायनिक गुणहरू कायम राख्न सामग्री वा पदार्थको क्षमतालाई बुझाउँछ। अन्य सामग्रीहरूमा अतिरिक्त तापमान प्रतिरोध क्षमताहरू छन्।

उदाहरणका लागि, धातुहरू, सिरेमिकहरू, र केही प्लास्टिकहरू जस्ता केही सामग्रीहरूले उच्च तापक्रम सहन सक्छ, जबकि अरू, जैविक सामग्रीहरू र केही प्लास्टिकहरू, उच्च तापक्रममा घट्न वा पग्लन सक्छन्।

विभिन्न अनुप्रयोगहरूको लागि सामग्री चयन गर्दा विचार गर्न तापमान प्रतिरोध एक आवश्यक कारक हो। उदाहरणका लागि, एयरोस्पेस उद्योगमा, इन्जिन कम्पोनेन्टहरूका लागि प्रयोग हुने सामग्रीहरूले अत्यधिक उच्च तापक्रमको सामना गर्नुपर्छ। यसको विपरित, खाद्य उद्योगमा, प्याकेजिङका लागि प्रयोग गरिने सामग्रीहरूले हानिकारक पदार्थहरूलाई अपमान वा लीच नगरी तापक्रमको दायराको सामना गर्नुपर्छ।

तापक्रम प्रतिरोधलाई असर गर्न सक्ने कारकहरूले सामग्रीको संरचना र संरचना, साथै ताप वा शीतलन दर समावेश गर्दछ। सामान्यतया, उच्च तापक्रम प्रतिरोध उच्च पिघलने बिन्दुहरू भएका सामग्रीहरू प्रयोग गरेर वा ताप-स्थिर additives थपेर प्राप्त गरिन्छ।

रासायनिक प्रतिरोध

रासायनिक प्रतिरोधले महत्त्वपूर्ण गिरावट, गिरावट, वा अन्य प्रतिकूल प्रभावहरू बिना नै विभिन्न रसायनहरूको जोखिम सामना गर्न सामग्री वा पदार्थको क्षमतालाई बुझाउँछ। रासायनिक प्रतिरोध धेरै औद्योगिक सामग्रीहरू, जस्तै कोटिंग्स, प्लास्टिक, र धातुहरू, साथै व्यक्तिगत सुरक्षात्मक उपकरणहरू (PPE), जस्तै पन्जा र रेस्पिरेटरहरूका लागि आवश्यक सम्पत्ति हो।

रासायनिक प्रतिरोध विभिन्न कारकहरूद्वारा प्रभावित हुन सक्छ, जसमा रसायनको प्रकार र एकाग्रता, तापक्रम र दबाबको अवस्था, र एक्सपोजरको अवधि समावेश छ। केही सामग्रीहरूले केही रसायनहरूलाई प्रतिरोध गर्न सक्छन् तर अरूलाई होइन र विभिन्न सामग्रीहरूमा एउटै रसायनमा फरक प्रतिरोध स्तर हुन सक्छ।

सामग्रीको रासायनिक प्रतिरोध विभिन्न विधिहरू प्रयोग गरेर परीक्षण मार्फत निर्धारण गर्न सकिन्छ, जस्तै विसर्जन परीक्षण, वाष्पको जोखिम, वा स्पट परीक्षण। यी परीक्षणहरूको नतिजाले कुनै विशेष अनुप्रयोगको लागि सामग्रीको उपयुक्तता निर्धारण गर्न र खतरनाक रसायनहरू ह्यान्डल गर्ने कामदारहरूको लागि उपयुक्त पीपीई छनोट गर्न मद्दत गर्दछ।

अनुक्रमणिका मिलान

अनुक्रमणिका मिलान एक प्रविधि हो जसले विभिन्न अपवर्तक सूचकांकहरू भएका दुई सामग्रीहरू बीचको इन्टरफेसमा प्रतिबिम्ब हानि कम गर्दछ। जब प्रकाश उच्च अपवर्तक सूचकांक भएको कपडाबाट कम अपवर्तक सूचकांक भएको सामग्रीमा जान्छ, केही प्रकाश इन्टरफेसमा प्रतिबिम्बित हुन्छ, जसले ऊर्जाको हानि र संकेत शक्तिमा कमी निम्त्याउँछ। अनुक्रमणिका मिलानमा अपवर्तक सूचकांकमा भिन्नता कम गर्न र प्रतिबिम्ब घाटा कम गर्न दुई सामग्रीहरू बीचको मध्यवर्ती अपवर्तक सूचकांकको साथ पातलो सामग्री तह राख्नु समावेश छ।

अनुक्रमणिका मिलान सामान्यतया अप्टिकल अनुप्रयोगहरू जस्तै लेन्स, प्रिज्म, र फाइबरहरूमा प्रसारण दक्षता सुधार गर्न र अनावश्यक प्रतिबिम्बहरू कम गर्न प्रयोग गरिन्छ। अनुक्रमणिका-मिल्ने सामग्रीको छनौट विशिष्ट अनुप्रयोग र मेल खाने सामग्रीहरूको अपवर्तक सूचकांकहरूमा निर्भर गर्दछ। केही सामान्य अनुक्रमणिका-मिल्ने सामग्रीहरूमा अप्टिकल चिपकने, तरल पदार्थ, जेल र फिल्महरू समावेश छन्।

फाइबर अप्टिक चिपकने को आवेदन

फाइबर अप्टिक चिपकने फाइबर अप्टिक केबलहरू निर्माण र स्थापना गर्न प्रयोग गरिने एक विशेष टाँस्ने हो। यहाँ फाइबर अप्टिक चिपकने को केहि अनुप्रयोगहरू छन्:

- केबल निर्माण: फाइबर अप्टिक केबलहरूको निर्माणमा फाइबर अप्टिक कम्पोनेन्टहरू, जस्तै फाइबर, बफर ट्युबहरू, र शक्ति सदस्यहरूलाई एकसाथ बाँध्न फाइबर अप्टिक टाँस्ने प्रयोग गरिन्छ।

- केबल स्थापना: फाइबर अप्टिक चिपकने लाई यसको माउन्टिंग हार्डवेयर, स्प्लिस एन्क्लोजर र अन्य उपकरणहरूमा लाइन सुरक्षित गर्न फाइबर अप्टिक केबलहरू स्थापना गर्न प्रयोग गरिन्छ।

- फाइबर समापन: फाइबर अप्टिक टाँस्ने फाइबरलाई कनेक्टर, फेरुल्स वा अन्य टर्मिनेशन उपकरणहरूमा जोड्नको लागि फाइबर अप्टिक केबलहरू समाप्त गर्न प्रयोग गरिन्छ।

- स्प्लिसिङ: फाइबर अप्टिक टाँस्ने दुई फाइबरहरू बीच निरन्तर अप्टिकल मार्ग सिर्जना गर्न फाइबर अप्टिक केबलहरू सँगै जोड्न प्रयोग गरिन्छ।

- मर्मत र मर्मत: फाइबर अप्टिक टाँस्ने फाइबर अप्टिक केबलहरूको ढिलो वा क्षतिग्रस्त कम्पोनेन्टहरू सुरक्षित गर्न मर्मत र मर्मत गतिविधिहरूमा प्रयोग गरिन्छ।

फाइबर अप्टिक केबल निर्माण

यहाँ फाइबर अप्टिक केबल निर्माणमा संलग्न मुख्य चरणहरू छन्:

- उत्पादन प्रदर्शन गर्नुहोस्: पहिलो चरण भनेको गिलास प्रिफर्म उत्पादन गर्नु हो, जुन एक बेलनाकार गिलास रड हो जसले फाइबर अप्टिक केबलको लागि आधारको रूपमा कार्य गर्दछ। प्रिफर्म उच्च-शुद्धता सिलिका गिलासलाई विशेष भट्टीमा पगालेर बनाइन्छ र त्यसपछि यसलाई ध्यानपूर्वक चिसो पारदर्शी रड बनाइन्छ।

- फाइबर ड्राइंग: एक पटक प्रिफर्म उत्पादन भएपछि, यसलाई फाइबर ड्रइंग टावरमा राखिन्छ। टावरले प्रिफर्मलाई तताउँछ र पातलो, लचिलो फाइबर अप्टिक स्ट्र्यान्ड तान्छ। यो प्रक्रिया धेरै पटक दोहोर्याइएको छ कि एक केबल बनाउन को लागी धेरै स्ट्र्यान्डहरू एकैसाथ घुमाइन्छ।

- कोटिंग: फाइबर स्ट्र्यान्डहरू स्थापना र प्रयोगको क्रममा क्षति रोक्नको लागि पोलिमर सामग्रीको सुरक्षात्मक तहले लेपित हुन्छन्। कोटिंग सामग्री एक सटीक प्रक्रिया प्रयोग गरी यो फाइबर वरिपरि समान रूपमा वितरण गरिएको छ भनेर सुनिश्चित गर्न लागू गरिन्छ।

- केबलिङ: फाइबर स्ट्र्यान्डहरू लेपित भएपछि, तिनीहरू केबल बनाउनको लागि एकसाथ घुमाइन्छ। लाइन बल र स्थायित्वको लागि अतिरिक्त सुरक्षात्मक सामग्री, जस्तै Kevlar, संग प्रबलित छ।

- परीक्षण: अन्तमा, समाप्त केबल यो डाटा प्रसारण को लागी आवश्यक विशिष्टताहरु लाई पूरा गर्दछ भनेर सुनिश्चित गर्न को लागी परीक्षण गरिन्छ। यसमा एटेन्युएसन, ब्यान्डविथ, र सिग्नल-टु-आवाज अनुपात जस्ता प्यारामिटरहरूको लागि लाइन परीक्षण समावेश छ।

फाइबर ओप्टिक कनेक्टर विधानसभा

फाइबर अप्टिक कनेक्टर एसेम्बलीमा फाइबर अप्टिक केबललाई अन्य यन्त्र वा केबलहरूमा जडान गर्ने कनेक्टरको साथ समाप्त गर्ने समावेश हुन्छ। प्रक्रियाले सामान्यतया निम्न चरणहरू समावेश गर्दछ:

- केबल तयार गर्नुहोस्: पहिलो चरण भनेको फाइबर अप्टिक केबललाई बाहिरी ज्याकेट र सुरक्षात्मक कोटिंगबाट बाहिरी फाइबरलाई पर्दाफास गरेर तयार पार्नु हो।

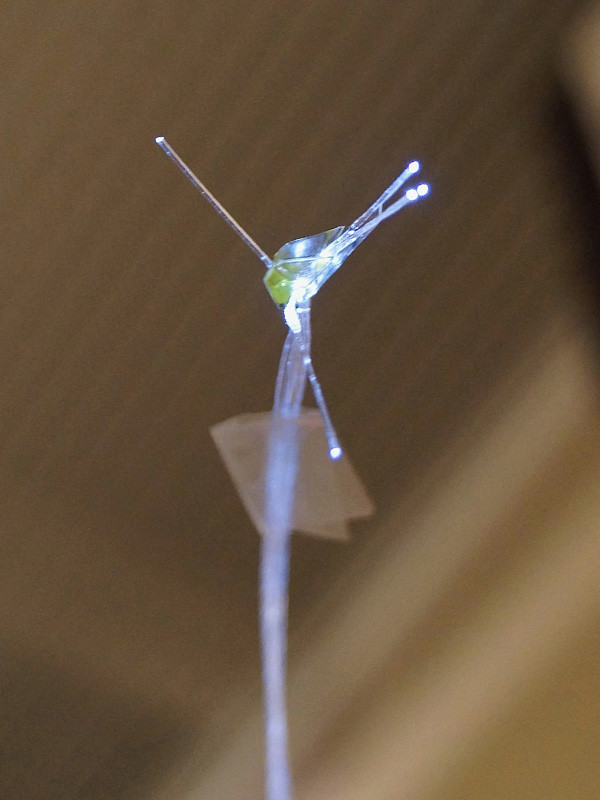

- फाइबर क्लिभिङ: अर्को चरण सफा, समतल अन्त अनुहार प्राप्त गर्न फाइबर क्लिभ गर्नु हो।

- फाइबर सफा गर्दै: थ्रेडको क्लिभ गरिएको छेउलाई धुलो, तेल, वा जडानको गुणस्तरलाई असर गर्न सक्ने अन्य प्रदूषकहरू हटाउनको लागि धोइन्छ।

- फाइबर सम्मिलित गर्दै: त्यसपछि फाइबरलाई कनेक्टर बडीमा घुसाइन्छ र क्रिम्प स्लिभ वा अन्य मेकानिज्मद्वारा सुरक्षित गरिन्छ।

- अन्तिम अनुहार पालिस गर्ने: अन्तिम चरण भनेको चिल्लो सतह प्राप्त गर्न फाइबरको अन्तिम अनुहार पालिस गर्नु हो जसले प्रकाशलाई न्यूनतम हानिमा पार गर्न अनुमति दिन्छ।

कनेक्टरले भरपर्दो, कम-हानि जडान प्रदान गर्दछ भनेर सुनिश्चित गर्न सम्पूर्ण प्रक्रिया सावधानीपूर्वक प्रदर्शन गर्नुपर्छ।

फ्युजन स्प्लिसिङ

फ्युजन स्प्लिसिङले दुईवटा अप्टिकल फाइबरलाई तिनीहरूको छेउमा पग्लेर र विद्युतीय चाप प्रयोग गरेर फ्युज गरेर जोड्छ। नतिजा हुने जोइन्ट, वा स्प्लिस, स्थायी हुन्छ र उथले सिग्नल हानि हुन्छ, यसले उच्च प्रदर्शन फाइबर अप्टिक नेटवर्कहरूको लागि आदर्श बनाउँछ।

फ्युजन स्प्लिसिङ प्रक्रियाले धेरै चरणहरू समावेश गर्दछ। पहिले, फाइबरहरू तिनीहरूको सुरक्षात्मक कोटिंग्स फुकालेर र फ्युजनको लागि सफा सतह सुनिश्चित गर्न तिनीहरूलाई सफा गरेर तयार गरिन्छ। त्यसपछि फाइबरहरू सही पङ्क्तिबद्धता सुनिश्चित गर्न क्यामेरा र माइक्रोस्कोपहरू सहित एक विशेष फ्यूजन स्प्लिसर मेसिन प्रयोग गरेर पङ्क्तिबद्ध हुन्छन्। एकपटक पङ्क्तिबद्ध भएपछि, विद्युतीय चापले थ्रेडको टुप्पो सँगै पग्लन्छ र स्थायी बन्धन बनाउँछ।

फ्युजन स्प्लिसिङलाई अन्य स्प्लिसिङ विधिहरू भन्दा प्राथमिकता दिइन्छ, जस्तै मेकानिकल स्प्लिसिङ किनभने यसले राम्रो सिग्नल हानि र विश्वसनीयता प्रदर्शन प्रदान गर्दछ। यो सामान्यतया लामो दूरी र उच्च-गति फाइबर अप्टिक नेटवर्क र फाइबर अप्टिक सेन्सर र चिकित्सा उपकरण जस्ता अनुप्रयोगहरूमा प्रयोग गरिन्छ।

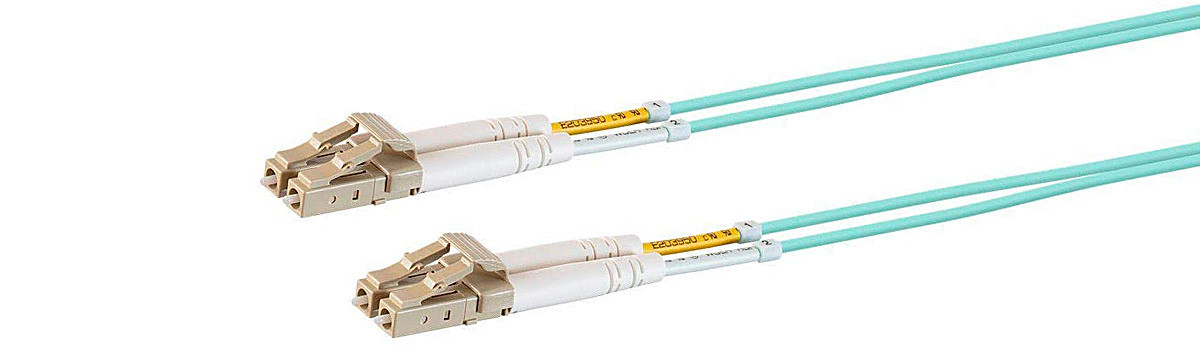

फाइबर अप्टिक समाप्ति

फाइबर अप्टिक टर्मिनेसनले फाइबर अप्टिक केबलहरूको छेउलाई ट्रान्समिटरहरू, रिसिभरहरू, स्विचहरू, र प्याच प्यानलहरू जस्ता विभिन्न यन्त्रहरू वा कम्पोनेन्टहरूमा जडान गर्ने वा जडान गर्नलाई जनाउँछ।

टर्मिनेसन प्रक्रियामा फाइबर अप्टिक केबलको छेउबाट सुरक्षात्मक कोटिंग वा ज्याकेटलाई सावधानीपूर्वक हटाउने, खुला फाइबर सफा गर्ने र पालिस गर्ने, र त्यसपछि थ्रेडको अन्त्यमा कनेक्टर वा एडाप्टर जोड्ने समावेश छ। यस कनेक्टरलाई उपयुक्त उपकरण वा कम्पोनेन्टमा प्लग गर्न सकिन्छ।

विभिन्न प्रकारका फाइबर अप्टिक कनेक्टरहरू उपलब्ध छन्, जसमा SC, LC, ST, र MTRJ कनेक्टरहरू छन्, प्रत्येकका फाइदा र बेफाइदाहरू छन्। फाइबर अप्टिक केबलहरूमा डाटाको उच्च-गुणस्तरको प्रसारण सुनिश्चित गर्नको लागि उचित समाप्ति महत्त्वपूर्ण छ, किनकि जडानमा कुनै पनि त्रुटि वा मिसालाइनमेन्टले सिग्नल हानि, क्षीणता, वा अन्य कार्यसम्पादन समस्याहरू निम्त्याउन सक्छ।

फाइबर ओप्टिक निरीक्षण

फाइबर अप्टिक निरीक्षणले फाइबर अप्टिक केबल, कनेक्टर वा स्प्लिसको भौतिक अवस्थाको जाँच गर्दछ। फाइबर अप्टिक प्रणालीले राम्रोसँग काम गरिरहेको छ भनी सुनिश्चित गर्नको लागि यो निरीक्षण महत्त्वपूर्ण छ, किनकि फाइबरमा भएको कुनै पनि क्षति वा अपूर्णताले संकेत प्रसारण र गुणस्तरलाई नकारात्मक रूपमा असर गर्न सक्छ।

फाइबर अप्टिक निरीक्षणका धेरै विधिहरू छन्, दृश्य निरीक्षण, माइक्रोस्कोप निरीक्षण, र भिडियो निरीक्षण सहित। भिजुअल निरीक्षणले कुनै पनि देखिने दोष वा क्षतिको लागि कनेक्टर वा केबलको अन्तिम अनुहार हेर्नको लागि नाङ्गो आँखाको प्रयोग समावेश गर्दछ। माइक्रोस्कोप निरीक्षणले कनेक्टर वा केबलको अन्तिम अनुहार म्याग्निफाइ गर्न र कमजोरी वा क्षतिहरू थप विवरणमा पहिचान गर्न विशेष माइक्रोस्कोप प्रयोग गर्दछ। भिडियो निरीक्षणले जडानकर्ता वा केबलको अन्तिम अनुहारको छवि वा भिडियो खिच्न र दोष वा क्षतिको लागि फुटेजको विश्लेषण गर्न विशेष क्यामेरा प्रयोग गर्दछ।

फाइबर अप्टिक निरीक्षण धेरै अनुप्रयोगहरूको लागि आवश्यक छ, दूरसञ्चार, चिकित्सा इमेजिङ, र सैन्य र रक्षा प्रणाली सहित। फाइबर अप्टिक प्रणालीहरूको नियमित निरीक्षण र मर्मतले इष्टतम प्रदर्शन सुनिश्चित गर्न र महँगो डाउनटाइम रोक्न सक्छ।

फाइबर ओप्टिक टाँस्ने को लागी उत्तम अभ्यासहरु

यहाँ फाइबर अप्टिक टाँसने को लागी केहि उत्तम अभ्यासहरु छन्:

- दायाँ टाँसेको छनोट गर्नुहोस्: बजारमा विभिन्न प्रकारका फाइबर अप्टिक टाँस्नेहरू उपलब्ध छन्, र प्रत्येक प्रकार एक विशेष अनुप्रयोगको लागि डिजाइन गरिएको छ। केही बन्डहरू कम-तापमान वातावरणको लागि राम्रोसँग उपयुक्त छन्, जबकि अरूले उच्च-तापमान वातावरणको सामना गर्न सक्छन्। विशेष अनुप्रयोग आवश्यकताहरूको आधारमा उपयुक्त टाँस्ने छनोट आवश्यक छ।

- निर्माताका निर्देशनहरू पालना गर्नुहोस्: फाइबर अप्टिक टाँसने वाला प्रयोग गर्दा सधैं निर्माताको निर्देशनहरू पालना गर्नुहोस्। यसमा मिश्रण अनुपात, उपचार समय, र आवेदन विधिहरू समावेश छन्। निर्देशनहरू पालना गर्न असफल भएमा खराब बन्धन हुन सक्छ र फाइबर अप्टिक घटकहरूको प्रदर्शनमा सम्झौता गर्न सक्छ।

- सतहहरू सफा गर्नुहोस्: बाँध्नु पर्ने सतहहरू सफा र फोहोर, धुलो वा तेलबाट मुक्त हुनुपर्छ। सतहहरू सफा गर्नको लागि लिन्ट-फ्री कपडा र निर्माताले सिफारिस गरेको सफाई समाधान प्रयोग गर्नुहोस्। सतहहरूमा छोडिएको कुनै पनि अवशेषले बन्ड बललाई असर गर्न सक्छ।

- सही मात्रा प्रयोग गर्नुहोस्: निर्माताले निर्दिष्ट गरे अनुसार टाँसेको सिफारिस गरिएको मात्रा प्रयोग गर्नुहोस्। धेरै टाँस्ने अतिरिक्त निचोड हुन सक्छ र गडबड अनुप्रयोगमा परिणाम हुन सक्छ। धेरै थोरै टाँसेको प्रयोग गर्दा कमजोर बन्धन हुन सक्छ।

- एकसमान दबाब लागू गर्नुहोस्: सतहहरू र टाँसिने बिचको उचित सम्पर्क सुनिश्चित गर्न बन्डेड सतहहरूमा समान दबाब लागू गर्नुहोस्। यो एक विशेष उपकरण प्रयोग गरेर वा हातले दबाब लागू गरेर गर्न सकिन्छ।

- उचित क्युरिङ समयको लागि अनुमति दिनुहोस्: फाइबर अप्टिक कम्पोनेन्ट प्रयोग गर्नु अघि सिफारिस गरिएको समयको लागि टाँस्नेलाई निको पार्न अनुमति दिनुहोस्। समयपूर्व प्रयोगले बन्डको बलमा सम्झौता गर्न सक्छ र फाइबर अप्टिक कम्पोनेन्टको प्रदर्शनलाई असर गर्न सक्छ।

- राम्ररी भण्डार गर्नुहोस्: फाइबर अप्टिक टाँसिएको चिसो र सुख्खा ठाउँमा भण्डार गर्नुहोस्, प्रत्यक्ष सूर्यको किरण र तातो स्रोतहरूबाट टाढा। भण्डारण अवस्था र शेल्फ जीवनको लागि निर्माताको निर्देशनहरू पालना गर्नुहोस्।

सतह तयारी

सतहको प्रकार र वांछित नतिजामा निर्भर गर्दै सतहको तयारीका लागि धेरै फरक प्रविधिहरू र उपकरणहरू प्रयोग गर्न सकिन्छ। केही मानक विधिहरू समावेश छन्:

- सरसफाइ: फोहोर, ग्रीस, तेल, वा अन्य प्रदूषकहरू हटाउन सतहलाई राम्ररी सफा गर्नुपर्छ। यो सॉल्भेन्ट्स, डिटर्जेन्टहरू, वा अन्य सफाई एजेन्टहरू प्रयोग गरेर गर्न सकिन्छ।

- स्यान्डिङ: स्यान्डिङ कुनै नराम्रो सतहहरू चिल्लो गर्न र पुरानो कोटिंग्स वा रंग हटाउन प्रयोग गरिन्छ। यो स्यान्डपेपर वा स्यान्डिङ मेसिन प्रयोग गरेर गर्न सकिन्छ।

- ग्राइन्डिङ: ग्राइन्डिङले सतहमा कुनै पनि उच्च दाग वा नराम्रो क्षेत्रहरू हटाउँछ। यो ग्राइंडिङ व्हील वा हीरा डिस्क प्रयोग गरेर गर्न सकिन्छ।

- ब्लास्टिङले सतहबाट खिया, रंग, वा अन्य जिद्दी दूषित पदार्थहरू हटाउँछ। यो स्यान्डब्लास्टिङ वा अन्य घर्षण ब्लास्टिङ प्रविधिहरू प्रयोग गरेर गर्न सकिन्छ।

- प्राइमिङ: सतह सफा र चिल्लो भएपछि, प्राइमरले कोटिंग वा पेन्टलाई राम्ररी टाँस्न मद्दत गर्न सक्छ। प्रयोग गरिएको प्राइमरको प्रकार सतहको प्रकार र लागू गरिएको कोटिंग वा पेन्टमा निर्भर गर्दछ।

सतहमा लागू गरिएको कुनै पनि कोटिंग वा रंगको दीर्घायुको लागि उचित सतहको तयारी आवश्यक छ। यदि सतह सही तरिकाले तयार गरिएको छैन भने, कोटिंग वा रङ राम्रोसँग पालन गर्न नसक्ने हुन सक्छ, जसले पीलिंग, क्र्याकिंग, वा अन्य समस्याहरू निम्त्याउन सक्छ।

अनुपात मिक्स गर्दै

मिश्रण अनुपात, मास वा आर्द्रता मिश्रण अनुपात पनि भनिन्छ, हावा र पानी वाष्प को मिश्रण मा जल वाष्प को मात्रा मापन गर्दछ। यसलाई मिक्समा सुक्खा हावाको प्रति एकाइ जल वाष्पको द्रव्यमानको रूपमा परिभाषित गरिएको छ।

मिश्रण अनुपात सामान्यतया प्रति किलोग्राम सुख्खा हावा (g/kg) वा पार्ट्स प्रति मिलियन (ppm) मा मास द्वारा पानी भाप को ग्राम मा व्यक्त गरिन्छ। यो मौसम विज्ञान र वायुमण्डलीय विज्ञान मा एक मूल्यवान उपाय हो, किनकि यो adiabatic प्रक्रियाहरु मा एक संरक्षित मात्रा हो, जसको मतलब यो वायुमण्डल मा हावा बढ्छ वा डूब्दा स्थिर रहन्छ।

मिश्रण अनुपात वायुमण्डलीय आर्द्रता को अन्य उपायहरु संग सम्बन्धित छ, जस्तै सापेक्षिक आर्द्रता र शीत बिन्दु तापमान, तर हावा मा जल वाष्प को वास्तविक मात्रा को एक अधिक प्रत्यक्ष मापन प्रदान गर्दछ।

वितरण प्रविधि

औषधि वितरणमा संलग्न केही आवश्यक चरणहरू निम्न छन्:

- प्रिस्क्रिप्शनको प्रमाणीकरण - फार्मासिस्ट वा फार्मेसी प्राविधिकले औषधि, खुराक, र निर्देशनहरू सही र उपयुक्त छन् भनी सुनिश्चित गर्न प्रिस्क्रिप्शन प्रमाणित गर्दछ।

- औषधिको लेबलिङ - फार्मासिस्ट वा फार्मेसी प्राविधिकले बिरामीको नाम, औषधिको नाम, खुराक, र प्रयोगको लागि निर्देशनहरू सहित औषधि कन्टेनर लेबल गर्दछ।

- औषधि मापन गर्दै - फार्मासिस्ट वा फार्मेसी प्राविधिकले क्यालिब्रेट गरिएको नाप्ने यन्त्र जस्तै सिरिन्ज, ग्रेजुएटेड सिलिन्डर, वा इलेक्ट्रोनिक ब्यालेन्स प्रयोग गरेर सही रूपमा औषधि नाप्छन्।

- औषधि स्थानान्तरण - औषधि बिरामीको कन्टेनरमा स्थानान्तरण गरिन्छ, जस्तै बोतल, ब्लिस्टर प्याक, वा इनहेलर।

- गुणस्तर नियन्त्रण - औषधि वितरण गर्नु अघि, फार्मासिस्ट वा फार्मेसी प्राविधिकले औषधि सही मापन र स्थानान्तरण गरिएको छ भनी सुनिश्चित गर्न जाँच गर्दछ।

- परामर्श - फार्मासिस्ट वा फार्मेसी प्राविधिकले बिरामीलाई कसरी औषधि सही तरिकाले प्रयोग गर्ने भनेर सल्लाह दिन्छन् र बिरामीको कुनै पनि प्रश्नको जवाफ दिन्छन्।

औषधि त्रुटिहरूबाट बच्न र बिरामीको सुरक्षा सुनिश्चित गर्न वितरण प्रविधिहरू सही रूपमा पछ्याउन आवश्यक छ। फार्मासिस्ट र फार्मेसी प्राविधिकहरूलाई औषधि सुरक्षित र सही रूपमा वितरण गरिएको सुनिश्चित गर्न मानकीकृत प्रक्रियाहरू पालना गर्न तालिम दिइन्छ।

निको पार्ने अवस्थाहरू

कुनै पनि स्वास्थ्य चिन्ताको लागि एक योग्य स्वास्थ्य सेवा पेशेवरबाट चिकित्सा सल्लाह लिन आवश्यक छ। तिनीहरूले ठीकसँग निदान गर्न सक्छन् र तपाईंको आवश्यकता र चिकित्सा इतिहासमा आधारित उपयुक्त उपचार सिफारिस गर्न सक्छन्।

स्वास्थ्य अवस्थाहरूको लागि केही सामान्य उपचारहरूमा औषधि, शल्यक्रिया, शारीरिक उपचार, परामर्श, र जीवनशैली परिवर्तनहरू जस्तै आहार र व्यायाम समावेश हुन सक्छ। उपचारको प्रभावकारिता विशिष्ट अवस्था र व्यक्तिगत परिस्थितिहरूको आधारमा भिन्न हुन सक्छ, त्यसैले तपाईंको स्वास्थ्य सेवा प्रदायकको निर्देशन पालना गर्न आवश्यक छ।

भण्डारण र हैंडलिंग

भण्डारण र ह्यान्डलिङका लागि केही सामान्य सिद्धान्तहरू समावेश छन्:

- तापक्रम नियन्त्रण: धेरै उत्पादनहरूलाई इष्टतम भण्डारण र ह्यान्डलिङका लागि विशिष्ट तापमान दायराहरू चाहिन्छ, जस्तै नाश हुने खाद्य पदार्थहरूको लागि फ्रिज वा औषधिहरूका लागि उत्कृष्ट, सुख्खा अवस्थाहरू।

- आर्द्रता नियन्त्रण: इलेक्ट्रोनिक्स वा कागज उत्पादनहरू जस्ता नमीको लागि संवेदनशील उत्पादनहरूलाई क्षति रोक्न विशेष प्याकेजिङ वा भण्डारण अवस्थाहरू आवश्यक पर्दछ।

- प्रकाशबाट सुरक्षा: केही उत्पादनहरू, जस्तै औषधि वा केही रसायनहरू, सूर्यको किरणको सम्पर्कबाट प्रभावित हुन सक्छन् र अपारदर्शी वा प्रकाश-अवरोधित प्याकेजिङ आवश्यक पर्दछ।

- उचित प्याकेजिङ: ह्यान्डलिङ र ढुवानी गर्दा क्षति वा दूषित हुनबाट जोगिन उत्पादनहरू उपयुक्त सामग्रीहरूमा भण्डारण गर्नुपर्छ।

- सफा र संगठित भण्डारण क्षेत्रहरू: भण्डारण क्षेत्रहरू क्रस-प्रदूषण रोक्न र आवश्यक पर्दा सजिलो उत्पादन पहुँच सुनिश्चित गर्न सफा र व्यवस्थित हुनुपर्छ।

- उचित प्रक्रियाहरू: क्षति वा प्रदूषण रोक्न उत्पादनहरू सावधानीपूर्वक ह्यान्डल गर्नुपर्छ, र कुनै पनि आवश्यक सुरक्षा प्रक्रियाहरू पालना गर्नुपर्छ।

यी सिद्धान्तहरू पछ्याएर, व्यवसाय र व्यक्तिहरूले आफ्ना उत्पादनहरू सुरक्षित र प्रभावकारी रूपमा भण्डारण र ह्यान्डल गरिएको सुनिश्चित गर्न मद्दत गर्न सक्छन्।

स्वास्थ्य र सुरक्षा सावधानीहरू

केही दैनिक स्वास्थ्य र सुरक्षा सावधानीहरू समावेश छन्:

- व्यक्तिगत सुरक्षात्मक उपकरण (PPE): यसमा पञ्जा, मास्क र सुरक्षा चश्मा समावेश छन्, जसले व्यक्तिहरूलाई हानिकारक पदार्थ वा संक्रामक रोगहरूको जोखिमबाट जोगाउन मद्दत गर्न सक्छ।

- उचित भेन्टिलेसन: हानिकारक ग्याँसहरू, धुवाँ वा कणहरू बन्द ठाउँहरूमा जम्मा हुनबाट रोक्नको लागि पर्याप्त भेन्टिलेसन आवश्यक छ।

- आगो सुरक्षामा धुवाँ पत्ता लगाउने उपकरणहरू, आगो निभाउने उपकरणहरू, र आगोलाई रोक्न र प्रतिक्रिया दिन आपतकालीन निकास योजनाहरू समावेश छन्।

- एर्गोनोमिक्स: उचित एर्गोनोमिक्सले कार्यस्थलमा हुने चोटहरू जस्तै तनाव, मोच, र दोहोरिने गति चोटहरू रोक्न मद्दत गर्न सक्छ।

- जोखिम संचार: रोजगारदाता र अन्य संस्थाहरूले सम्भावित खतराहरू कर्मचारीहरू र अरूलाई पर्दाफास गर्न सञ्चार गर्नुपर्छ।

- खतरनाक सामग्रीहरूको उचित ह्यान्डलिङ र डिस्पोजल: यसमा रसायन, ब्याट्री र अन्य खतरनाक सामग्रीहरूको ह्यान्डलिङ, भण्डारण र डिस्पोजलको लागि निम्न उपयुक्त प्रोटोकलहरू समावेश छन्।

- सरसफाइ र सरसफाइ: सतह र सुविधाहरूको नियमित सरसफाइ र कीटाणुरहित गर्नाले संक्रामक रोगहरू फैलिनबाट रोक्न मद्दत गर्न सक्छ।

- सुरक्षित ड्राइभिङ अभ्यासहरूमा ट्राफिक नियमहरूको पालना र दुर्घटनाहरू रोक्नको लागि ड्राइभिङ गर्दा ध्यान नदिने समावेश छ।

यी र अन्य स्वास्थ्य र सुरक्षा सावधानीहरू लागू गरेर, व्यक्ति र संस्थाहरूले आफू र अरूलाई चोटपटक, रोगहरू र अन्य हानिहरू रोक्न मद्दत गर्न सक्छन्।

फाइबर ओप्टिक चिपकने को साथ साझा समस्याहरू

फाइबर अप्टिक टाँस्ने बन्डले अप्टिकल फाइबरलाई अन्य कम्पोनेन्टहरू, जस्तै कनेक्टरहरू, फेरुल्स र स्प्लिस ट्रेहरूमा बाँड्छ। यद्यपि, फाइबर ओप्टिक चिपकनेसँग धेरै सामान्य समस्याहरू हुन सक्छ:

- कमजोर बन्धन बल: फाइबर ओप्टिक टाँसने को साथ सबै भन्दा सामान्य समस्याहरु मध्ये एक गरीब बन्धन बल हो, जसले फाइबर ब्रेकेज वा संकेत गुमाउन सक्छ। यो हुन सक्छ यदि टाँस्ने पदार्थलाई पर्याप्त रूपमा मिलाउन आवश्यक छ वा यदि टाँसिएको लागू गर्नु अघि सतह सफा र तयार गर्न आवश्यक छ।

- निको पार्ने समय: फाइबर अप्टिक टाँस्नेलाई निको हुनको लागि निश्चित समय चाहिन्छ, जुन टाँसेको प्रकार र वातावरणीय अवस्थाको आधारमा भिन्न हुन सक्छ। यदि टाँस्ने पदार्थलाई निको पार्न पर्याप्त समय दिइएन भने, यसले राम्रोसँग बाँड्न सक्दैन वा कमजोर बन्धनको परिणाम हुन सक्छ।

- प्रदूषण: प्रदूषणको सानो मात्राले पनि फाइबर अप्टिक टाँस्ने कार्यलाई असर गर्न सक्छ। धुलो, तेल, र अन्य प्रदूषकहरूले बन्धनमा हस्तक्षेप गर्न सक्छन्, परिणामस्वरूप कमजोर बन्धन वा संकेत हानि।

- शेल्फ लाइफ: फाइबर ओप्टिक टाँस्ने एक सीमित शेल्फ लाइफ छ र समयको साथ समाप्त वा कम प्रभावकारी हुन सक्छ। प्रयोग गर्नु अघि ब्यान्डको म्याद सकिने मिति र भण्डारण अवस्थाहरू जाँच गर्न आवश्यक छ।

- अनुकूलता: विभिन्न प्रकारका फाइबर अप्टिक टाँस्ने विशेष अनुप्रयोगहरूको लागि डिजाइन गरिएको हो र निश्चित सामग्री वा कम्पोनेन्टहरूसँग उपयुक्त नहुन सक्छ। यो विशेष अनुप्रयोगको लागि सही टाँस्ने छनोट गर्न र संलग्न सबै घटकहरूसँग अनुकूलता सुनिश्चित गर्न आवश्यक छ।

- वितरण: ठोस बन्धन प्राप्त गर्नका लागि फाइबर अप्टिक टाँसिएको उचित वितरण महत्त्वपूर्ण छ। अनुचित वितरण, जस्तै धेरै वा धेरै थोरै टाँसने को लागी, एक कमजोर बन्धन वा संकेत गुमाउन सक्छ।

- सुरक्षा: फाइबर ओप्टिक टाँस्ने खतरनाक हुन सक्छ यदि राम्ररी ह्यान्डल गरिएन भने। सबै सुरक्षा दिशानिर्देशहरू पालना गर्नुहोस् र टाँस्नेसँग काम गर्दा सुरक्षात्मक उपकरणहरू लगाउनु आवश्यक छ।

ट्रबलशुटिंग सल्लाहहरू

यहाँ केहि सामान्य समस्या निवारण सुझावहरू छन् जुन विभिन्न परिस्थितिहरूमा लागू गर्न सकिन्छ:

- आधारभूत कुराहरूबाट सुरु गर्नुहोस्: सुनिश्चित गर्नुहोस् कि सबै कुरा प्लग इन गरिएको छ, सक्रिय छ, र सही रूपमा जडान गरिएको छ।

- पुन: सुरु गर्नुहोस्: कहिलेकाहीँ, यन्त्र वा सफ्टवेयर पुन: सुरु गर्नाले समस्या समाधान गर्न सक्छ।

- अद्यावधिकहरूको लागि जाँच गर्नुहोस्: उपकरण वा सफ्टवेयरको लागि कुनै पनि अद्यावधिकहरू उपलब्ध छन् वा छैनन् भनी जाँच गर्नुहोस्, र आवश्यक भएमा तिनीहरूलाई स्थापना गर्नुहोस्।

- त्रुटि सन्देशहरूको लागि जाँच गर्नुहोस्: कुनै त्रुटि सन्देशहरू वा कोडहरू खोज्नुहोस् जसले समस्यालाई संकेत गर्न सक्छ।

- फरक दृष्टिकोण प्रयास गर्नुहोस्: यदि एउटा विधिले काम गरिरहेको छैन भने, फरक दृष्टिकोण वा विधि प्रयास गर्नुहोस् कि यसले समस्या समाधान गर्दछ।

- द्वन्द्वहरूको लागि जाँच गर्नुहोस्: समस्या निम्त्याउन सक्ने अन्य यन्त्रहरू वा सफ्टवेयरसँग कुनै विवाद छैन भनी सुनिश्चित गर्नुहोस्।

- मद्दत खोज्नुहोस्: यदि तपाईंलाई अझै समस्या समाधान गर्न मद्दत चाहिन्छ भने, ग्राहक समर्थन, अनलाइन फोरम, वा एक पेशेवरबाट मद्दत खोज्नुहोस्।

- समस्याको कागजात गर्नुहोस्: तपाईंले समस्या निवारण गर्न चालेका कुनै पनि कदमहरू र तपाईंले सामना गर्नुभएका कुनै त्रुटि सन्देशहरू वा कोडहरू ट्र्याक राख्नुहोस् जसले मद्दत गर्न सक्ने अरूहरूलाई समस्या सञ्चार गर्न सजिलो बनाउन।

दूरसञ्चार पूर्वाधारमा फाइबर अप्टिक चिपकाउने प्रभाव

फाइबर अप्टिक टाँस्ने दूरसंचार पूर्वाधारको एक आवश्यक घटक हो, र यसले यसको प्रदर्शन र विश्वसनीयतालाई महत्त्वपूर्ण रूपमा असर गर्छ। टाँसेको बन्डले फाइबर अप्टिक केबलहरूलाई कनेक्टरहरूमा जोड्छ, सुरक्षित र स्थिर जडान सुनिश्चित गर्दछ जसले कठोर वातावरणीय अवस्थाहरूको सामना गर्न सक्छ।

फाइबर अप्टिक टाँस्ने सबैभन्दा महत्त्वपूर्ण फाइदाहरू मध्ये एक फाइबर अप्टिक केबल र कनेक्टर बीच कम-हानि जडान प्रदान गर्ने क्षमता हो। यो दूरसञ्चार पूर्वाधारमा महत्त्वपूर्ण छ, जहाँ सानो घाटाले पनि सिग्नलको गुणस्तर र डाटा ट्रान्समिशन दरहरूमा महत्त्वपूर्ण प्रभाव पार्न सक्छ।

फाइबर ओप्टिक टाँस्ने को अर्को आवश्यक लाभ एक सुरक्षित र स्थिर जडान प्रदान गर्ने क्षमता हो जसले विभिन्न वातावरणीय कारकहरूको सामना गर्न सक्छ। यसमा चरम तापक्रम, आर्द्रता, कम्पन, र मेकानिकल तनाव समावेश छ। टाँसिनेले केबल क्षति र सिग्नल हानि रोक्न मद्दत गर्दछ, दूरसञ्चार पूर्वाधार विश्वसनीय र कुशल रहने सुनिश्चित गर्दै।

यसको कार्यसम्पादन लाभहरूको अतिरिक्त, फाइबर अप्टिक टाँस्ने पनि लागू गर्न सजिलो छ र विभिन्न अनुप्रयोगहरूमा प्रयोग गर्न सकिन्छ। यसले यसलाई दूरसञ्चार पूर्वाधारको लागि एक आदर्श विकल्प बनाउँछ, जहाँ यो फाइबर अप्टिक केबलदेखि कनेक्टरहरू र स्प्लिस ट्रेहरूमा सबै कुरामा प्रयोग गरिन्छ।

समग्रमा, दूरसञ्चार पूर्वाधारमा फाइबर अप्टिक टाँस्ने प्रभाव महत्त्वपूर्ण छ। यसले चुनौतीपूर्ण वातावरणीय अवस्थाहरूमा पनि भरपर्दो र कुशल डाटा प्रसारण सुनिश्चित गर्न मद्दत गर्दछ र आधुनिक दूरसञ्चार नेटवर्कहरूको एक आवश्यक घटक हो।

IoT र स्मार्ट उपकरणहरूमा फाइबर अप्टिक टाँस्ने प्रभाव

फाइबर अप्टिक टाँस्नेले महत्त्वपूर्ण रूपमा IoT (इन्टरनेट अफ थिंग्स) र उज्यालो उपकरणहरूलाई प्रभाव पार्न सक्छ। फाइबर अप्टिक टाँसेको बन्डले फाइबर अप्टिक कनेक्टरहरूलाई यन्त्रहरू बीच बलियो र भरपर्दो जडान सुनिश्चित गर्दछ। यहाँ केहि तरिकाहरू छन् जसमा फाइबर अप्टिक टाँस्ने IoT र स्मार्ट उपकरणहरूलाई असर गर्न सक्छ:

- सुधारिएको कनेक्टिविटी: फाइबर अप्टिक टाँस्ने उपकरणहरू बीचको जडान सुधार गर्न सक्छ। यसले एक बलियो र भरपर्दो जडान सुनिश्चित गर्दछ, IoT र उज्यालो उपकरणहरूको सहज कार्यका लागि आवश्यक छ। फाइबर अप्टिक टाँस्नेले डेटा हानि वा ढिलो डाटा प्रसारणको जोखिमलाई महत्त्वपूर्ण रूपमा कम गर्छ।

- छिटो डाटा ट्रान्समिशन: फाइबर अप्टिक टाँसने छिटो डाटा प्रसारण गति हासिल गर्न मद्दत गर्न सक्छ। यो किनभने फाइबर अप्टिक केबलहरूले धेरै उच्च गतिमा डाटा प्रसारण गर्न सक्छ, र फाइबर अप्टिक टाँसिएको भरपर्दो जडानको साथ, डाटा कुनै पनि अवरोध वा ढिलाइ बिना प्रसारण गर्न सकिन्छ।

- बढेको विश्वसनीयता: IoT र स्मार्ट उपकरणहरू सही रूपमा काम गर्न भरपर्दो हुनुपर्छ। फाइबर अप्टिक टाँस्ने उपकरणहरू बीचको जडान सुरक्षित र स्थिर छ भनेर सुनिश्चित गरेर उपकरणहरूको विश्वसनीयता सुधार गर्न सक्छ। यसले डाउनटाइम र मर्मत लागतमा कमी ल्याउन सक्छ।

- परिष्कृत सुरक्षा: फाइबर अप्टिक केबलहरू तिनीहरूको उच्च स्तरको सुरक्षाको लागि परिचित छन्। तिनीहरूलाई ह्याक गर्न वा अवरोध गर्न गाह्रो हुन्छ, र फाइबर अप्टिक टाँस्ने उपकरणहरू बीचको जडान सुरक्षित गर्न मद्दत गर्दछ। यो IoT र संवेदनशील जानकारी समावेश गर्ने स्मार्ट उपकरणहरूको लागि विशेष रूपमा महत्त्वपूर्ण हुन सक्छ।

फाइबर ओप्टिक सेन्सिङ अनुप्रयोगहरूको लागि फाइबर ओप्टिक टाँस्ने

फाइबर अप्टिक सेन्सिङ एप्सका लागि टाँसेको छनोट गर्दा विचार गर्नुपर्ने केही कारकहरू यहाँ छन्:

- अपवर्तक सूचकांक: चिपकने को अपवर्तक सूचकांक फाइबर अप्टिक सामग्री को जस्तै हुनुपर्छ। यसले चिपकने फाइबर इन्टरफेसमा हराएको प्रकाशको मात्रालाई कम गर्नेछ, जसले मापन शुद्धतालाई असर गर्न सक्छ।

- तापमान स्थिरता: टाँस्ने एक विस्तृत तापमान दायरा मा यसको यांत्रिक र अप्टिकल गुणहरू कायम राख्न सक्षम हुनुपर्छ। यो विशेष गरी उच्च-तापमान वातावरण वा तापक्रम साइकल चलाउने अनुप्रयोगहरूको लागि महत्त्वपूर्ण छ।

- रासायनिक प्रतिरोध: चिपकने रसायन र वातावरणीय कारकहरूको प्रतिरोध गर्नुपर्छ जुन यो सेन्सिङ अनुप्रयोगको समयमा उजागर हुन सक्छ। यो समय संग टाँसने को कुनै पनि गिरावट रोक्न को लागी महत्वपूर्ण छ, जसले मापन को शुद्धता लाई असर गर्न सक्छ।

- क्युरिङ समय: टाँसेको क्युरिङ समय आवेदनको लागि उपयुक्त हुनुपर्छ। कहिलेकाहीँ, डाउनटाइम कम गर्न वा प्रशोधन समय कम गर्न छिटो उपचार समय आवश्यक हुन सक्छ।

- प्रयोगको सजिलो: टाँस्ने लागू गर्न र ह्यान्डल गर्न सजिलो हुनुपर्छ। टाँस्ने आवेदन प्रक्रियाको समयमा त्रुटिहरू कम गर्न यो महत्त्वपूर्ण छ।

फाइबर अप्टिक सेन्सिङ अनुप्रयोगहरूको लागि सामान्यतया प्रयोग हुने चिपकनेका केही उदाहरणहरूमा UV-उपचार योग्य चिपकने, epoxy-आधारित चिपकने, र cyanoacrylate-आधारित चिपकनेहरू समावेश छन्। अन्ततः, एक विशिष्ट फाइबर अप्टिक सेन्सिङ अनुप्रयोगको लागि उत्तम टाँस्ने को चयन त्यो अनुप्रयोग को विशेष आवश्यकताहरु मा निर्भर हुनेछ।

फाइबर ओप्टिक चिपकने निर्माण मा स्थिरता को महत्व

फाइबर ओप्टिक चिपकने निर्माणमा स्थिरता धेरै कारणहरूको लागि महत्त्वपूर्ण छ:

- गुणस्तर आश्वासन: फाइबर अप्टिक चिपकने फाइबर अप्टिक केबल उत्पादन मा महत्वपूर्ण छ। निर्माण प्रक्रियामा कुनै पनि असंगतिले अन्तिम उत्पादनको गुणस्तरमा भिन्नता ल्याउन सक्छ, जसले फाइबर अप्टिक केबलहरूको कार्यसम्पादनमा सम्झौता गर्न सक्छ।

- कार्यसम्पादन: फाइबर अप्टिक टाँस्नेले सुनिश्चित गर्दछ कि केबलमा अप्टिकल फाइबरहरू सुरक्षित रूपमा राखिएको छ। असंगत टाँस्ने अनुप्रयोगले केबलको समग्र कार्यसम्पादनलाई असर गर्दै फाइबरहरू सर्ने वा ढीलो हुन सक्छ।

- लागत: असंगत निर्माण प्रक्रियाहरूले सामग्रीको बर्बादी निम्त्याउन सक्छ, परिणामस्वरूप उत्पादन लागत बढ्छ। असंगत टाँस्ने अनुप्रयोगले उत्पादन विफलता पनि निम्त्याउन सक्छ, वारेन्टी दावी र फिर्ताको परिणामस्वरूप, थप लागत बढ्छ।

- प्रतिष्ठा: फाइबर अप्टिक उद्योगमा एक सम्मानित ब्रान्ड निर्माण गर्न स्थिरता आवश्यक छ। लगातार उच्च गुणस्तरका उत्पादनहरू उत्पादन गर्ने कम्पनीहरूले वफादार ग्राहक आधार निर्माण गर्ने सम्भावना हुन्छ, जबकि असंगत उत्पादकहरूलाई बजार साझेदारी प्राप्त गर्न मद्दत चाहिन्छ।

फाइबर अप्टिक चिपकने को भविष्य: उदीयमान टेक्नोलोजी र अनुप्रयोगहरू

फाइबर अप्टिक चिपकने प्रविधि हालका वर्षहरूमा उल्लेखनीय रूपमा विकसित भएको छ, र यो अप्टिकल फाइबर केबलहरूको निर्माणमा एक आवश्यक घटक हुन जारी छ। उदीयमान प्रविधिहरू र फाइबर अप्टिक टाँस्ने अनुप्रयोगहरूले निम्न समावेश गर्दछ:

- Nanoparticle-वर्धित चिपकने वाला: फाइबर ओप्टिक टाँस्ने को क्षेत्र मा उभरिरहेको टेक्नोलोजीहरु मध्ये एक टाँसने को गुणहरु लाई बृद्धि गर्न न्यानो पार्टिकल्स को उपयोग हो। कार्बन नानोट्यूब र ग्राफिन जस्ता न्यानो कणहरू यसको यांत्रिक बल, थर्मल स्थिरता, र विद्युत चालकता सुधार गर्न टाँस्नेमा थप्न सकिन्छ।

- UV-उपचार गर्न मिल्ने टाँस्ने: फाइबर अप्टिक टाँस्ने क्षेत्रमा अर्को उदीयमान टेक्नोलोजी UV-क्युरेबल चिपकने को प्रयोग हो। अप्टिकल फाइबर केबलहरूको निर्माण समयलाई उल्लेखनीय रूपमा घटाएर यूभी प्रकाशको प्रयोग गरेर यस प्रकारको टाँसेर छिटो निको पार्न सकिन्छ।

- कम-तापमान टाँस्ने: कम-तापमान टाँस्ने अर्को उभरिरहेको टेक्नोलोजी हो जसमा अप्टिकल फाइबर केबलहरूको निर्माणमा क्रान्तिकारी परिवर्तन गर्ने क्षमता छ। यस प्रकारको टाँस्नेलाई -40 डिग्री सेल्सियस भन्दा कम तापक्रममा निको पार्न सकिन्छ, ऊर्जा खपत घटाउन र निर्माण प्रक्रियाको दक्षता सुधार गर्न।

- कठोर वातावरणको लागि टाँस्ने: अत्यधिक तापक्रम, आर्द्रता, र रसायनको जोखिम जस्ता कठोर वातावरणको सामना गर्न सक्ने फाइबर अप्टिक केबलहरूको बढ्दो माग छ। टाँस्ने निर्माताहरूले नयाँ सूत्रहरू विकास गर्दैछन् जसले यी कठोर अवस्थाहरूलाई सामना गर्न सक्छ, जस्तै उच्च-तापमान इपोक्सी र सिलिकन टाँस्ने।

- फाइबर अप्टिक कम्पोनेन्टको थ्रीडी प्रिन्टिङ: थ्रीडी प्रिन्टिङ प्रविधिले फाइबर अप्टिक कम्पोनेन्टको निर्माणमा क्रान्तिकारी परिवर्तन गर्न सक्छ। टाँस्ने निर्माताहरूले नयाँ ढाँचाहरू विकास गर्दैछन् जुन 3D प्रिन्टिङमा अनुकूलित फाइबर अप्टिक कम्पोनेन्टहरू छिटो र कुशलतापूर्वक सिर्जना गर्न प्रयोग गर्न सकिन्छ।

- मेडिकल एप्लिकेसनहरू: फाइबर ओप्टिक टाँस्ने पनि मेडिकल क्षेत्रमा नयाँ अनुप्रयोगहरू फेला पार्दैछ। उदाहरणका लागि, यसले इन्डोस्कोप र क्याथेटरहरू जस्ता मेडिकल उपकरणहरूमा अप्टिकल फाइबर जोड्न सक्छ।